BAB II

LANDASAN TEORI

2.1. Pengenalan Bahan Baku

Singkong (Manihot Utilisima) disebut juga ubi kayu atau ketela pohon (Najiati,Sri dan Danarti,1999). Mengenai asal tanaman singkong tersebut, ada beberapa ahli botani yang menyatakan bahwa tanaman singkong berasal dari amerika beriklim tropis. Namun, seorang ahli botani Rusia, Nikolai Ivanovick Vavilov, memastikan bahwa tanaman singkong tersebut berasal dari Brazil (Conceicac, A.J. dan C.V. Sampaio, 1993).

Singkong masuk ke Indonesia pada tahun 1852 melalui kebun raya Bogor, dan kemudian tersebar keseluruh wilayah nusantara pada saat Indonesia dilanda kekurangan pangan, yaitu sekitar tahun 1914-1918. Dengan demikian singkong menduduki posisi sebagai makanan pokok ketiga, setelah padi dan jagung (Najiati,Sri dan Danarti,1999).

Hasil panen utama dari tanaman singkong adalah umbinya. Umbi singkong merupakan tempat untuk meyimpan persedian cadangan makanan. Pada umumnya, umbi singkong berbentuk bulat panjang yang makin keujung ukurannya makin kecil. Pada dasarnya, umbi singkong terdiri atas tiga lapisan yang meliputi yaitu :

1. Lapisan kulit luar

Merupakan lapisan kulit yang tipis; yang mudah robek, berwarna coklat, dan coklat abu-abu.

2. Lapisan kulit dalam

Merupakan suatu lapisan kulit yang memiliki ketebalan antara 1 mm-3 mm; warna kuning dan berwarna putih.

3. Lapisan bagian daging : bagian yang memiliki persentasi terbesar dari singkong.

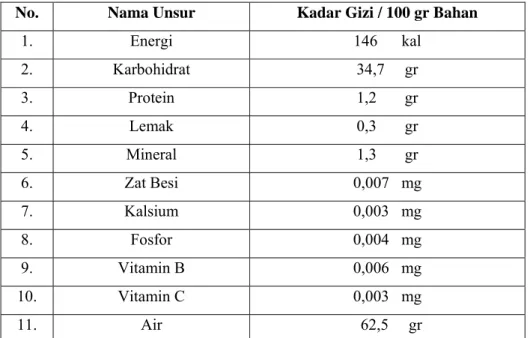

Dari unsur penelitian diketahui bahwa kandungan unsur-unsur gizi dalam singkong, relatif tinggi (lihat Tabel 2.1 dibawah ini). Oleh karena itu, masyarakat harus tahu lebih banyak mengenai singkong maupun komposisi kandungan gizi yang terkandung didalammya adalah :

Tabel 2.1. Kandungan Unsur-unsur Gizi dan Kalori dalam Singkong

No. Nama Unsur Kadar Gizi / 100 gr Bahan

1. Energi 146 kal 2. Karbohidrat 34,7 gr 3. Protein 1,2 gr 4. Lemak 0,3 gr 5. Mineral 1,3 gr 6. Zat Besi 0,007 mg 7. Kalsium 0,003 mg 8. Fosfor 0,004 mg 9. Vitamin B 0,006 mg 10. Vitamin C 0,003 mg 11. Air 62,5 gr

Sumber ; Daftar Analisis Bahan Makanan, Fak. Kedokteran UI, Jakarta; 1992.

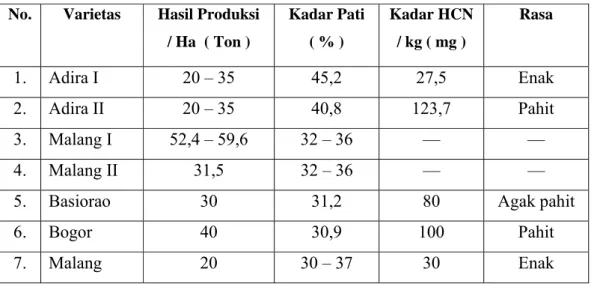

Dalam rangka mencari varietas unggul, puluhan bibit singkong unggul telah didatangkan dari berbagai negara lain (Wargiono. J.Diane M.Barret. 1987). Beberapa sifat unggul singkong yang diharapkan antara lain adalah :

1. Produksi singkong harus lebih dari 30 ton / ha.

2. Kadar karbohidrat atau pati antara 35 % sampai 40 %.

3. Umur panen pendek ( kurang dari 8 bulan, sudah dapat dipanen ). 4. Tahan terhadap hama dan penyakit.

5. Rasa enak dengan kadar HCN kurang lebih 80 mg / kg.

Catatan; Sebagai bahan industri, singkong yang memiliki kadar HCN lebih tinggi dari 100 mg/kg, masih dapat diterima karena derajat keputihannya jauh lebih tinggi.

Berkaitan dengan hasil produksi usaha industri pembuatan tepung tapioka, telah dipilih sebanyak 7 (tujuh) varietas singkong yang memiliki keunggulan dalam hal kandungan karbohidrat atau patinya (lihat Tabel 2.2 dibawah ini).

Tabel 2.2. Hasil Produksi dan Kunggulan Beberapa Varietas Singkong No. Varietas Hasil Produksi

/ Ha ( Ton ) Kadar Pati ( % ) Kadar HCN / kg ( mg ) Rasa 1. Adira I 20 – 35 45,2 27,5 Enak 2. Adira II 20 – 35 40,8 123,7 Pahit 3. Malang I 52,4 – 59,6 32 – 36 — — 4. Malang II 31,5 32 – 36 — —

5. Basiorao 30 31,2 80 Agak pahit

6. Bogor 40 30,9 100 Pahit

7. Malang 20 30 – 37 30 Enak

Sumber : Departemen Pertanian,, Jakarta ; 1992.

2.2. Pembuatan Tepung Tapioka

Untuk memperoleh tepung tapioka yang berkualitas tinggi sebaiknya dipilih singkong dari jenis yang baik dan tidak mempunyai rasa yang pahit. Disamping itu, singkong yang akan diproses sebaiknya singkong yang dicabut pada hari itu juga atau dalam masih keadaan yang segar. Gaplek yang disimpan selama dua hari atau terlalu lama, akan menyebabkan terjadi perubahan warna menjadi hitam akibat kerja enzim

berkurang. Untuk mengatasi hal tersebut, gaplek diolah untuk memperoleh tepung tapioka (lihat Tabel 2.3. dibawah ini).

Tabel 2.3. Bahan dan Alat untuk Pembuatan Tepung Tapioka

No. BAHAN DAN ALAT JUMLAH

A. Bahan

1. Gaplek 300 kg

B. Alat

1. Pisau 2 pasang

2. Nyiru atau widig ( untuk penjemuran ) 50 -100 buah

3. Kayu untuk bak 25 papan

4. Bambu untuk penglari 10 buah 5. Slang plastik / pipa pralon Secukupnya

6. Kain saringan 3 pasang

7. Rak bambu ( alas penjemuran ) 50 – 100 buah

8. Ember plastik 10 buah

Sumber: Handoyo; Sumadji Eko; Membuat tepung Tapioka; Jakarta; Bharata Karya

Aksara;1985.

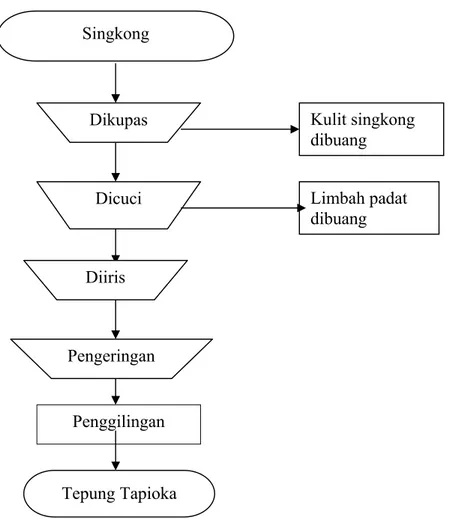

2.3. Proses Pembuatan Tepung Tapioka 1. Pengupasan Kulit Singkong

Daging singkong dipisahkan dari kulit dengan cara pengupasan. Selama proses pengupasan kulit singkong dilakukan sortasi bahan baku dengan pemilihan singkong yang bagus. Singkong yang jelek terlebih dahulu dipisahkan dan yang tidak diikutkan pada proses berikutnya.

2. Pencucian

Dilakukan dengan cara meremas-remas singkong didalam bak yang berisi air bersih, untuk memisahkan kotoran yang menempel pada daging singkong.

3. Pengirisan

Daging singkong yang sudah dibersihkan dengan air, selanjutnya diletakkan diatas talenan lalu dirajang atau diiris-iris tipis sekitar 1-2 mm.

4. Pengeringan

Singkong yang telah diiris kemudian dikeringkan dengan menggunakan sinar matahari dengan cara menjemur singkong pada suhu 40 ºC, dalam napam atau widig yang diletakkan diatas rak-rak bambu selama 1-2 hari (tergantung dari cuaca). Tepung

tapioka yang dihasilkan sebaiknya mengandung kadar air 15-19 % (Wargiono.J. Diane M. Barret. 1987). Untuk mengetahui Bagan alir Proses Pembuatan

tepung Tapioka (dapat diperlihatkan pada gambar 2.1.)

Gambar 2.1. Bagan Alir Proses Pembuatan Tepung Tapioka Penggilingan Tepung Tapioka Singkong Dikupas Dicuci Diiris Pengeringan Kulit singkong dibuang Limbah padat dibuang

2.4. Tahapan-Tahapan Dalam Perancangan

Hasil pertama dari sebuah rancangan mesin tidaklah pernah sempurna. Langkah demi langkah harus dijalani sebelum hasil yang ideal tercapai. Hal-hal yang harus diperhatikan dalam pengembangan lanjut sebuah rancangan mesin mencapai taraf tertentu adalah : hambatan yang timbul, cara mengatasi efek samping yang tidak terduga, kemampuan untuk memenuhi tuntutan pemakaian dan kemampuan untuk mengatasi saringan, hal mana akan memperlancar pengembangan itu sendiri.

Dalam mendisain tidak mungkin mengingat semua pokok-pokok utama secara serentak. Secara bertahap mengumpulkan pokok-pokok utama dan pengalaman-pengalaman. Menurut G. Neimann ada beberapa tahapan dalam perancangan, yaitu :

1. Mula pertama, tugas disain yang bagaimanakah harus dipenuhi ? Faktor-faktor utama apa yang sangat menentukan untuk konstruksi ? Bahan-bahan, jumlah produk, cara produksi, bahan setengah jadi manakah yang patut dipertimbangkan. 2. Menentukan ukuran-ukuran utama dengan perhitungan kasar.

3. Menentukan alternatif-alternatif dengan sketsa tangan.

4. Memilih bahan. Bahan-bahan umumnya yang mudah didapat dipasaran seperti baja karbon diprioritaskan pemakaiannya.

5. Bagaimana memproduksi. Konstruksi dan cara pembuatan elemen-elemen tergantung dari jumlah produk yang akan dihasilkan.

6. Mengamati disain secara teliti. Setelah menyelesaikan disain berskala, konstruksi diuji berdasarkan pokok-pokok utama yang menentukan dengan cara yang teliti. Adapun hal-hal yang harus diperhatikan adalah:

b. Mengubah konstruksi sebuah disain sebelum diproduksi adalah jauh lebih menghemat waktu bila dibandingkan dengan perubahan-perubahan yang dilakukan waktu atau setelah produksi berjalan.

c. Hasil konstruksi yang matang biasanya dicapai setelah dilakukan bermacam-macam disain dan perbaikan-perbaikan.

d. Konstruksi yang terbaik merupakan hasil kompromi dari berbagai ragam tuntutan para pemakai.

7. Merencanakan sebuah elemen; gambar kerja bengkel (workshop blue print). Pokok-pokok utama yang harus diperhatikan dalam meneliti gambar kerja adalah sebagai berikut :

a. Ukuran: apakah elemen tersebut lengkap dan jelas ukurannya ? Apakah ukuran-ukuran tersebut sudah termasuk bagian yang terpotong dalam proses

pembuatan ?

b. Toleransi dan simbol pengerjaan c. Nama bahan dan jumlah produk

d. Apakah disain ini mengikuti standar dan norma yang berlaku ?

e. Keterangan mengenai metode-metode khusus pengerasan (hardening), celup dingin (quenching), pelapisan permukaan, semprot pasir (sand blastin) dan sebagainya yang akan dialami elemen-elemen tersebut.

8. Gambar lengkap dan daftar elemen. Setelah semua ukuran-ukuran elemen dilengkapi, baru dibuat gambar lengkap dengan daftar elemen-elemen.

2.5. Bagian Utama Mesin

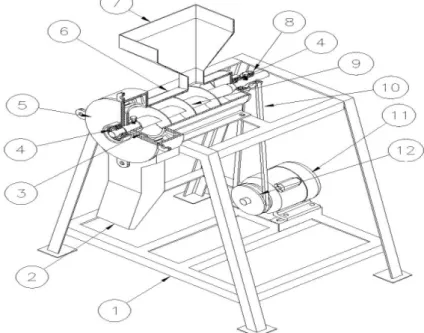

Rancangan mesin tepung tapioka yang dimaksudkan adalah rancangan bagian utama mesin, rancangan bentuk dan dimensi yang ditetapkan berdasarkan beberapa pertimbangan diantaranya kemudahan dalam pengoperasian, bahan teknik yang tersedia dan kekuatan bahan yang digunakan (dapat diperlihatkan pada gambar 2.2.)

Gambar 2.2 Bagian Utama Mesin Keterangan : 1. Kerangka Mesin

2. Corong keluar

3. Pisau penumbuk berputar 4. Bantalan

5. Rumah Pisau penumbuk berputar 6. Rumah Screw Press

7. Corong Masuk 8. puli 2" 9. Screw Press 10. Sabuk A 45 11. Motor penggerak 12. puli 4"

Bagian utama mesin adalah bagian yang sangat penting dalam mendukung fungsi mesin. Hal ini dapat dirinci sebagai berikut :

1. Kerangka Mesin

Kerangka mesin terbuat dari besi siku, kerangka mesin berfungsi sebagai tempat dudukan mesin dan bagian lain yang diatasnya. Jika kerangka sebuah mesin tidak kuat kemungkinan besar akan mempengaruhi kinerja mesin, maka dalam perancangan mesin tepung tapioka ini kerangka mesin yang dipakai terbuat dari besi siku 30 x 30, dengan ketebalan 2 mm.

Kerangka Mesin

Gambar 2.3. Kerangka Mesin

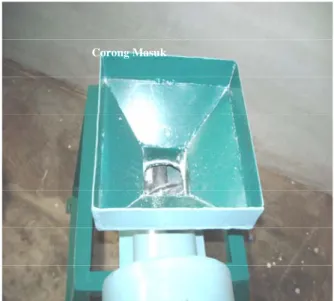

2. Corong Masuk

Corong masuk digunakan sebagai tempat masukkan bahan baku. Berfungsi sebagai pengarah bahan baku agar tepat jatuh pada rumah screw press diantar menuju kepiringan penumbuk. Dalam memasukan singkong kedalam corong masuk sebaiknya dilakukan secara bertahap untuk menghindari penumpukan bahan baku singkong pada saluran pemasukkan yang dapat menggangu kinerja

mesin. Corong masuk terbuat dari besi plat dengan ketebalan 2 mm yang terletak pada bagian puncak mesin.

Corong Masuk

Gambar 2.4. Corong Masuk 3. Poros Dan Screw Press

Untuk menggerakkan dan mentransmisikan daya biasanya digunakan poros. Didalam merencanakan poros ada beberapa kriteria yang harus dimiliki poros diantaranya poros harus tahan terhadap puntiran, lenturan dan lendutan. Screw Press digunakan untuk mengepress singkong kering dan mengantar menuju piringan penumbuk agar lebih padat ketika didalam penggilingan menjadi tepung tapioka.

Poros

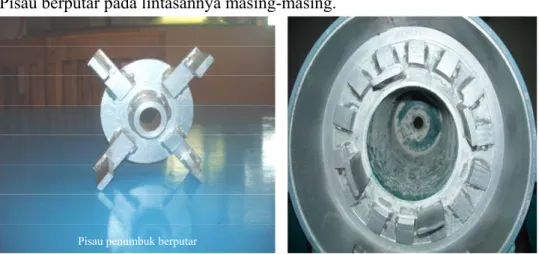

4. Piringan Penumbuk

Didalam penggilingan tepung tapioka ini direncanakan menggunakan piringan penumbuk. Didalam piringan penumbuk ini diletakkan pisau-pisau penumbuk. Pada piringan penumbuk ini terdapat dua piringan penumbuk yaitu : Piringan pertama adalah piringan penumbuk yang diam terletak pada tutup mesin terdiri atas 4 buah pisau penumbuk. Pada piringan kedua terdiri atas 4 buah pisau penumbuk berputar. Bagian ini yang berputar menumbuk bahan baku singkong. Pisau berputar pada lintasannya masing-masing.

Pisau penumbuk berputar

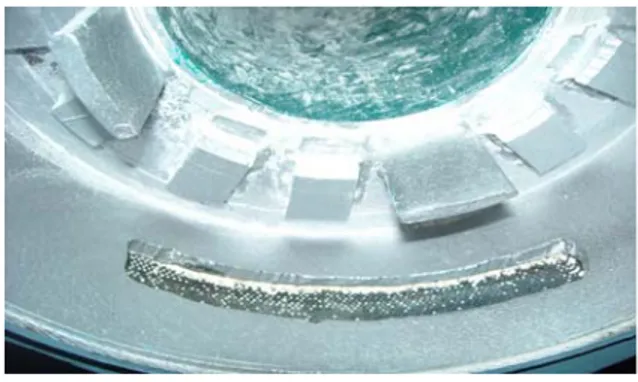

Gambar 2.6. piringan penumbuk berputar dan piringan penumbuk diam 5. Saringan

Pada rumah piringan penumbuk dipasang saringan dengan ukuran 25 mm x 125 mm secara keseluruhan oleh saringan kasa. Saringan mempunyai tingkat kerenggangan tertentu, semakin tipis jarak saringan kasa maka akan menentukan kehalusan produk yang dihasilkan. Tujuan utama dari saringan ini adalah untuk menyaring bahan baku singkong, apabila bahan baku yang ditumbuk sudah menjadi butiran-butiran tepung yang halus akan keluar melalui saringan ini,

namun apabila bahan baku dalam keadaan tidak halus akan terus tertumbuk oleh pisau penumbuk putar.

Gambar 2.7. Saringan 6. Corong Keluar

Setelah tertumbuk halus maka butiran-butiran tepung tapioka tersebut akan keluar melalui corong pengeluaran. Corong pengeluaran terbuat dari besi plat dengan ketebalan 2 mm.

2.6. Dasar Perencanaan Elemen Mesin 2.6.1. Perencanaan Daya Motor

Untuk menghitung daya motor terlebih dahulu mendefinisikan daya yaitu :

Daya =

waktu kerja usaha

Daya motor dihitung dengan ; P = T.ω

Atau P= 60 n . 2. T. ( R.S.Khurmi,Machine Design,hal:12 )

Dimana : P = Daya yang diperlukan ( watt ) T = Torsi (N.m )

ω = Kecepatan sudut ( rad / s )

n = Putaran motor (rpm )

Maka daya rencana : Pd = P. f ( Sularso, Elemen Mesin, hal:7 ) c

Dimana : Pd = Daya rencana ( Watt )

P = Daya yang diperlukan (Watt )

c

f Faktor koreksi

2.6.2. Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan utama dalam transmisi dipegang oleh poros.

2.6.2.1. Macam -Macam Poros

Poros untuk meneruskan daya yang diklasifikasikan menurut pembebanannya adalah sebagai berikut :

1. Poros Transmisi

Poros macam ini mendapat beban puntir murni atau lentur. Daya ditransmisikan kepada poros ini melalui kopling roda gigi, puli sabuk atau sproket, rantai dan lain-lain.

2. Poros Spindel

Poros transmisi yang relatif pendek, seperti poros utama mesin perkakas, dimana beban utamanya berupa puntiran, disebut spindel. Syarat yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya harus teliti.

3. Poros Gandar

Poros seperti yang dipasang diantara roda-roda kereta barang, dimana tidak mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut gandar. Gandar ini hanya mendapat beban lentur, kecuali jika digerakkan oleh penggerak mula dimana akan mengalami beban puntir juga.

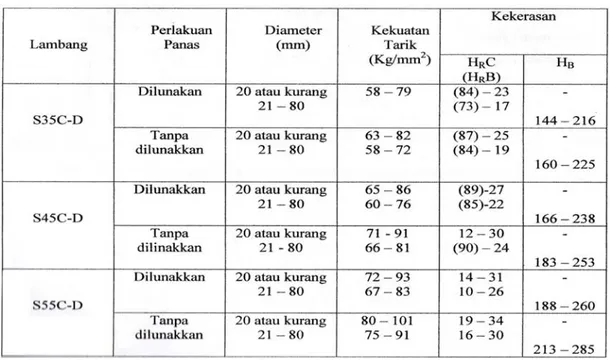

2.6.2.2. Bahan Poros

Poros untuk umumnya biasanya dibuat dari baja batang yang ditarik dingin dan difinis, baja karbon konstruksi (disebut bahan S-C) yang dihasilkan dari ingot yang di- “ kill ” ( baja yang dideoksidasikan dengan ferosilikon dan dicor ; kadar karbon terjamin)

(JIS G3123). Meskipun demikian bahan ini kelurusannya agak kurang tetap dan dapat

mengalami deformasi karena tegangan yang kurang seimbang misalnya bila diberi alur pasak, karena ada tegangan sisa didalam terasnya. Tetapi penarikan dingin membuat

permukaan poros menjadi keras dan kekuatannya bertambah besar. Untuk mengetahui jenis baja karbon yang sering dipakai untuk poros (lihat tabel 2.4. dibawah ini).

Tabel 2.4. JIS G3123 Batang baja karbon difinis dingin ( sering dipakai Untuk poros )

Sumber: (sularso;Elemen Mesin; hal:330 )

2.6.2.3. Poros pada screw press

Didalam perancangan mesin tepung tapioka ini bahan poros yang dipakai adalah dengan menggunakan bahan S50C, karena jenis ini digunakan untuk konstruksi umum, dengan kekuatan tarik (B)62 Kg/ mm². Dapat diperlihatkan Pada tabel 2.5 menjelaskan macam-macam jenis baja karbon cor.

Untuk mengetahui bentuk Poros pada Srew press terdapat pada gambar 2.9

Dimana :

di = diameter screw ds = diameter poros p = jarak antara screw α = sudut kemiringan screw

Tabel 2.5. Baja karbon JIS G 4051

Sumber: (Sularso; elemen mesn;, hal: 330)

Poros berfungsi untuk memutar piringan penumbuk. Untuk itu poros harus direncanakan mampu untuk menahan beban-beban yang dialami oleh poros tersebut. Diameter poros harus juga diperhitungkan terhadap beban-beban yang akan dialami poros. Maka perencanaan diameter poros dapat dihitung dengan menggunakan persamaan-persamaan sebagai berikut :

3 . . 16 s d T

Supaya konstruksi aman maka izin(a)timbul (kg/mm2)

3 . . 16 s a d T

3 1 . . 16 a s T d 3 1 . 1 , 5 a s T d

Dimana : ds = Diameter poros (mm)

T = Torsi (kg.mm)

a = Tegangan izin (kg/mm2)

Jika P adalah daya nominal output dari motor penggerak (kW), maka berbagai faktor keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil. Jika faktor koreksi adalah fc, maka daya perencana adalah :

P fc

Pd .

Dimana Pd = Daya perencana (kW)

Harga fc dapat dilihat tabel 2.6. dibawah ini

Tabel 2.6. Faktor koreksi daya yang akan ditransmisikan

sumber: S (Sularso;Elemen Mesin; Hal: 7)

Untuk menghitung Torsi T (kg.mm) dapat dihitung dari daya perencana (kW) adalah sebagai berikut : Pd T n Pd T 2 1000 60 102

Daya yang Akan Ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 - 2,0 Daya maksimum yang diperlukan 0,8 - 1,2

T = 9,74. 10 5 1

n

Pd ( Sularso, Elemen Mesin, hal: 7 )

Dimana : T = Momen Puntir rencana ( kg.mm) Pd = Daya rencana (watt )

1

n = Putaran motor ( rpm)

Tegangan geser yang diizinkan :

2 1 /Sf xSf B

a

( Sularso, Elemen Mesin, hal: 8 )

Dimana : a = Tegangan geser izin ( kg/mm² )

B

= Kekuatan tarik ( kg/mm² ) 1

Sf = Faktor keamanan untuk baja karbon, yaitu 6,0

2

Sf = Faktor keamanan untuk baja karbon dengan alur pasak

dengan harga 1,3-3,0

Dari persamaan diatas diperoleh rumus untuk menghitung diameter poros : 3 / 1 5 1 , 5 KC T d t b a

Dimana : d5 Diameter poros ( mm )

t

K Faktor koreksi untuk momen puntir :

= 1,0 (jika beban halus)

= 1,0 - 1,5 (Jika terjadi sedikit kejutan atau tumbukan) = 1,5 - 3,0 (Jika beban dikenakan dengan kejutan)

b

C Faktor lenturan

= 1,2 - 2,3 (jika tidak ada beban lentur maka Cb = 1) T = Momen punter.

2.6.2.4 Panjang Screw Press

Panjang screw press adalah sama dengan panjang lintasan. Bila diameter screw press sudah direncanakan, maka jarak antara puncak screw press dapat dihitung dengan sudut kemiringan screw press (α), dengan persamaan :

d

p0,8. ( Spivakopsky,1969)

Dan untuk tinggi sisir ulir

p

h12 3

Dimana : h = Tinggi sisir ulir [m] p = Pitch [m]

2.6.3. Perencanaan Sabuk Dan Puli

Sabuk digunakan untuk mentransmisikan daya motor kebagian poros. Pemilihan sabuk dan puli dilakukan agar tidak terjadinya kehilangan gaya-gaya yang ditransmisikan. Untuk mengetahui diameter puli digunakan rumus:

p p D d

NN 2

1 ( Sularso,Elemen Mesin, hal:166 )

Dimana : N1 Putaran porospenggerak (rpm) N2 Putaran porosyangdigerakkan

rpm

(mm) penggerak puli Diameter p d

Dp Diameter porosyangdigerakkan(mm) Untuk menghitung panjang keliling sabuk digunakan :

( )2 4 1 2 2 p p Dp dp C D d C L Jarak sumbu poros adalah : C = 8 ) ( 8 2 2 p p d D b b Dimana :

b = 2L -3,14

Dp dp

( Sularso,Elemen Mesin, hal:170 )keterangan : L = Panjang keliling sabuk (mm) C = Jarak sumbu poros (mm) 2.6.4. Perencanaan Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak balik dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tidak dapat bekerja secara semestinya.

A. Klasifikasi Bantalan

Bantalan dapat diklasifikasikan sebagai berikut :

1. Atas dasar gerakan bantalan terhadap poros

a. Bantalan Luncur. Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantara pelapisan pelumas.

b. Bantalan Gelinding. Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum dan rol bulat.

2. Atas dasar arah beban terhadap poros

a. Bantalan Radial. Arah beban yang ditumpu bantalan ini adalah tegak lurus sumbu poros.

b. Bantalan Radial. Arah beban bantalan ini sejajar dengan sumbu poros. c. Bantalan Gelinding Khusus. Bantalan ini dapat menumpu beban yang

arahnya sejajar dan tegak lurus sumbu poros.

Bantalan yang digunakan untuk mesin tepung beras ini adalah bantalan gelinding. Bantalan gelinding mempunyai keuntungan dari segi gesekan gelinding yang sangat kecil dibandingkan dengan bantalan luncur. Terdapat pada gambar 2.10.

Gambar 2.10. Jenis-jenis bantalan gelinding 3. Gambar sket dari bantalan

Bantalan berfungsi sebagai dudukan poros dan untuk mendukung poros akibat gaya tegangan sabuk dan beban yang diberikan terhadap poros. Beban radial bantalan dapat dihitung dengan menggunakan persamaan :

e

F x. V. Fr y.Fa (Joseph E.Shigley, Perencanaan Teknik Mesin, hal: 58 )

Ket : Fe Beban radial ekivalen ( N )

r

F Beban radial yang bekerja ( N )

a

F Beban aksial yang bekerja ( N )

V = Faktor rotasi X = Faktor radial Y = Faktor aksial

Maka beban nominal dinamis spesifik ( C ) dapat dihitung dengan rumus:

C =W k L 1/ 6 10

( R.S. Khurmi, Machine Design, hal: 909)

Dimana : C = Beban nominal dinamis spesifik L = Umur bantalan

W = Ekivalen beban dinamik K = 3, untuk bantalan peluru 10/3, untuk bantalan rol

2.6.5. Baut

Baut berfungsi sebagai pengikat untuk dudukan rumah screw press dan dudukan pada motor penggerak tetapi selain itu berfungsi juga untuk pengikat poros terhadap puli. Jika momen rencana dari poros adalah T (kg.mm) dan diameter poros adalah ds (mm), maka gaya tangensial F (kg) Pada permukaan poros adalah :

) 2 / (ds T F

Tegangan geser yang ditimbulkan adalah :

2 4 / d F k

Dimana : k = Tegangan geser yang terjadi (kg/mm2)

d = Diameter luar baut (mm)

Tegangan geser izin didapat dengan :

2 1 fk fk b ka S S

Dimana : Sfk1 = Faktor keamanan (umumnya diambil 6)

Sfk2 = Faktor keamanan

= 1,0-1,5 (jika beban dikenakan perlahan-lahan) = 1,5-3,0 (jika beban dikenakan tumbukan ringan) = 2,0-5,0 (jika beban dikenakan secara tiba-tiba dengan

tumbukan berat)

Dari tegangan geser izin, panjang pasak yang diperlukan dapat diperoleh dengan :

2 4 / d F ka

Gaya keliling F (kg) yang sama seperti diatas dikenakan pada luas permukaan samping pasak. Maka tekanan permukaannya adalah :

1 t d F P

Dimana : P = Tekanan permukaan (kg/mm2) t = kedalaman baut pada poros (mm)

dari harga tekanan permukaan yang di izinkan, panjang pasak yang diperlukan dapat dihitung dengan :

1

t d

F

Pa

Dimana : Pa = Tekanan permukaan izin (kg/mm2)

Harga Pa dapat dilihat tabel 2.7. dibawah ini

Tabel 2.7. Tekanan permukaan yang diizinkan pada ulir

Bahan Tekanan permukaan yang diizinkan

Pa (kg/mm2)

Ulir luar Ulir dalam Untuk pengikat penggerak Untuk Baja liat Baja liat atau perunggu 3 1 Baja keras Baja liat atau perunggu 4 1,3

Baja keras Besi cor 1,5 0,5