45

METODE PENELITIAN

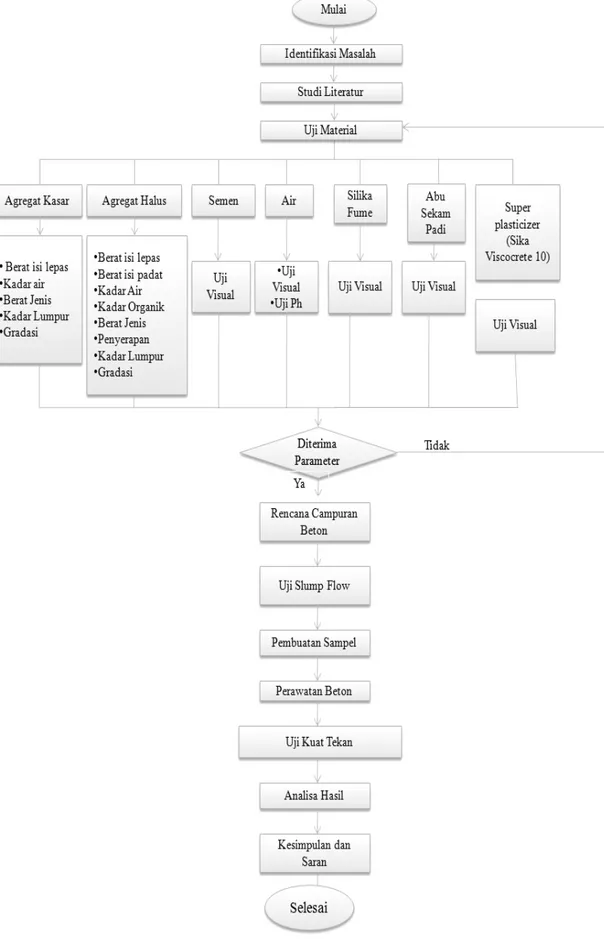

3.1 Tahapan Penelitian.

Metode penelitian adalah langkah yang akan ditempuh sehubungan dengan penelitian yang berkaitan dengan self compacting concrete. Sampel yang akan digunakan dalam penelitian ini adalah benda uji berbentuk silinder dengan ukuran 15 cm x 30 cm. Tahapan pertama akan dilaksanakan dalam penelitian ini adalah melakukan studi literatur terlebih dahulu, yakni mempelajari teori-teori yang berhubungan dengan penelitian beserta riset-riset yang telah dilakukan berkaitan dengan penelitian. Sumber data yang digunakan adalah :

1. Data Primer

Berupa data yang diperoleh dari hasil pengujian sampel beton di Laboratorium Teknik Sipil Universitas Bina Nusantara

2. Data Sekunder

Berupa data yang diperoleh dari referensi tinjauan pustaka yang berhubungan dengan self compacting concrete dan mendukung penelitian ini

Dalam diagram alir terdapat kegiatan observasi. Dalam kegiatan observasi terdapat beberapa langkah-langkah agar penelitian dapat mencapai hasil yang sesuai dengan tujuan sebenarnya. Kemudian mengetahui langkah urutan kerja berkaitan yang harus dikerjakan dan dibutuhkan peneliti. Langkah selanjutnya adalah menetapkan metode rancangan dalam mix design untuk beton sesuai dengan batasan-batasan yang telah ditentukan dalam bab sebelumnya. Selanjutnya dalam upaya penyelesaian penelitian ini, maka dilakukan percobaan di Laboratorium yang ditujukan untuk meneliti sehingga didapatkan data yang akan diolah dan dianalisa. Tahapan akhir dari penelitian ini adalah membuat kesimpulan dari penelitian. Adapun tahapan-tahapan penelitian yang akan dilakukan dapat dilihat pada bagan dibawah ini:

3.2 Material yang digunakan dalam Penelitian

Proses pengumpulan data pada penelitian ini dilakukan dengan cara mengumpulkan literatur terkait dengan penelitian dan melakukan penelitian di laboratorium guna mendapatkan data yang akan diperoleh kemudian diolah dalam pembahasan. Riset kepustakaan dilakukan dengan cara mengambil informasi dari buku, jurnal, majalah, dan bacaan yang terkait dengan penelitian. Studi kepustakaan bertujuan untuk memperoleh bahan-bahan ilmiah untuk mendukung proses penelitian. Setelah dilakukan studi pustaka terkait penelitian, maka peneliti dapat melakukan pemilihan material, uji material, dan persiapan alat yang akan digunakan.

Pemilihan dan uji material sampai dengan pembuatan sampel dilaksanakan di Laboratorium Universitas Bina Nusantara. Pada penelitian ini dilakukan pemilihan disertai dengan pengujian bahan material dalam pembuatan benda uji antara lain adalah sebagai berikut:

a) Agregat Halus

Agregat halus yang digunakan penelitian ini adalah pasir galunggung dengan tekstur butiran yang cenderung kasar dan berwarna hitam pekat. Pasir jenis ini memiliki kualitas yang bagus karena kandungan mineral yang terkadung di dalamnya. Senyawa pembentuk pasir galunggung adalah silicon dioksida dan ferit oksida. Pengujian agregat halus pada penelitian ini meliputi berat isi lepas, berat isi padat, kadar air, kadar organik, berat jenis dan penyerapan serta gradasi.

b) Agregat Kasar

Agregat kasar yang digunakan dalam penelitian ini adalah batu pecah dengan ukuran maksimal 8 mm. Pemakaian agregat kasar yang lebih kecil (< 15 mm) dapat menghasilkan mutu beton yang lebih tinggi (De Larrard, 1990). Pengujian agregat kasar pada penelitian ini meliputi berat isi, kadar air, kadar lumpur, berat jenis dan penyerapan serta gradasi.

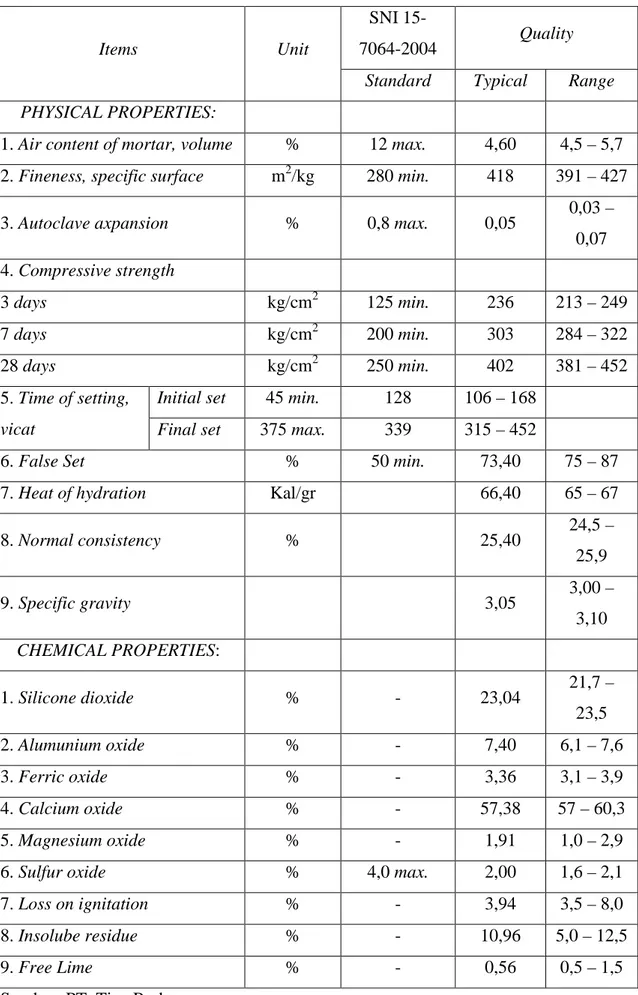

c) Semen Portland Tipe I: Merek Tiga Roda

Semen yang digunakan dalam penelitian ini adalah semen portland tipe I dengan merek Tiga Roda. Berikut adalah spesifikasi teknis semen portland tipe I merek Tiga Roda yang digunakan dalam penelitian ini:

Tabel 3.1 Spesifikasi Teknis Semen Portland Tipe I Tiga Roda

Items Unit

SNI

15-7064-2004 Quality

Standard Typical Range

PHYSICAL PROPERTIES:

1. Air content of mortar, volume % 12 max. 4,60 4,5 – 5,7 2. Fineness, specific surface m2/kg 280 min. 418 391 – 427

3. Autoclave axpansion % 0,8 max. 0,05 0,03 – 0,07 4. Compressive strength 3 days kg/cm2 125 min. 236 213 – 249 7 days kg/cm2 200 min. 303 284 – 322 28 days kg/cm2 250 min. 402 381 – 452 5. Time of setting, vicat

Initial set 45 min. 128 106 – 168

Final set 375 max. 339 315 – 452

6. False Set % 50 min. 73,40 75 – 87

7. Heat of hydration Kal/gr 66,40 65 – 67

8. Normal consistency % 25,40 24,5 – 25,9 9. Specific gravity 3,05 3,00 – 3,10 CHEMICAL PROPERTIES: 1. Silicone dioxide % - 23,04 21,7 – 23,5 2. Alumunium oxide % - 7,40 6,1 – 7,6 3. Ferric oxide % - 3,36 3,1 – 3,9 4. Calcium oxide % - 57,38 57 – 60,3 5. Magnesium oxide % - 1,91 1,0 – 2,9

6. Sulfur oxide % 4,0 max. 2,00 1,6 – 2,1

7. Loss on ignitation % - 3,94 3,5 – 8,0

8. Insolube residue % - 10,96 5,0 – 12,5

9. Free Lime % - 0,56 0,5 – 1,5

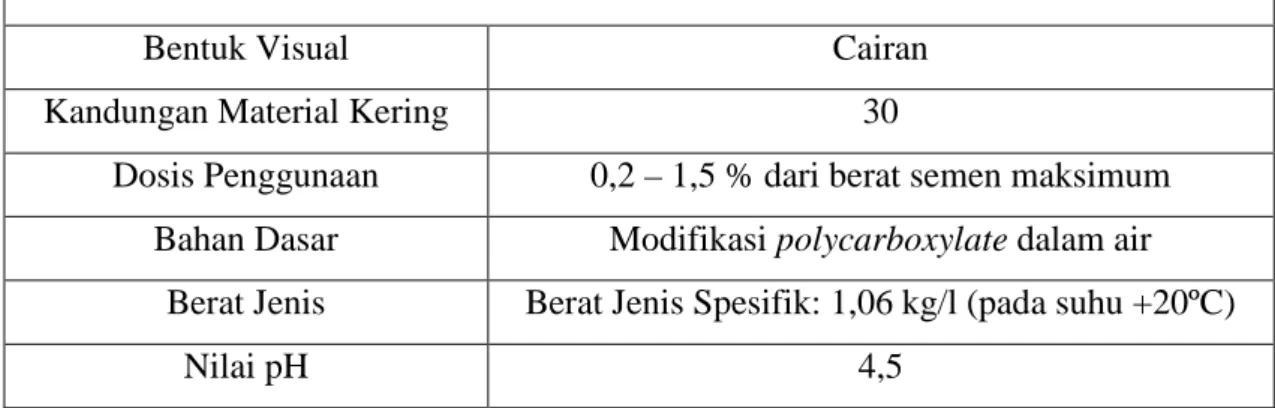

d) Superplastizer: dari produk SIKA ViscoCrete-10

SIKA ViscoCrete-10 adalah generasi terbaru dari superplasticizer untuk beton dan mortar. Viscocrete 10 merupakan campuran superplasticizer multi-fungsi yang dapat digunakan pada semua tipe beton Ready mixed. Viscocrete 10 dikembangkan dari bahan dasar polycarboxylate polimer. Secara khusus dikembangkan untuk produksi beton dengan sifat mudah mengalir yang tahan lama. Produk ini dikembangkan sesuai dengan A.S.T.M. C 494-92 Type F. SIKA ViscoCrete-10 secara khusus cocok digunakan untuk campuran beton yang membutuhkan waktu transportasi lama dan workability yang lama, kebutuhan pengurangan air yang sangat tinggi dan kemudahan mengalir (flowability) yang sangat baik. Dosis SIKA ViscoCrete10 yang diperbolehkan digunakan dalam campuran adalah sebanyak 0,4 -1,5 %. Variasi penggunaan superplasticizer sebanyak 0,4 % dan -1,5 % mengacu pada dosis yang diperbolehkan dari katalog produk SIKA ViscoCrete-10. Selain itu diambil dari referensi pada jurnal yang berjudul “Pengaruh Penambahan Admixture Terhadap Karakteristik Self Compacting Concrete (SCC)”. Penggunaan SIKA ViscoCrete-10 yang berlebihan dapat menyebabkan pernghambatan setting time pada beton. Masa penyimpanan SIKA ViscoCrete-10 yang dianjurkan adalah paling lama 12 bulan setelah segel pada produk dibuka, dan harus disimpan pada suhu kamar (25°C) dan jangan sampai produk berubah bentuk menjadi beku.

SIKA ViscoCrete-10 sebagai superplasticizer yang sangat kuat bekerja dengan berbagai mekanisme yang berbeda. Melalui penyerapan permukaan dan efek memisahkan butiran semen akan diperoleh sifat-sifat sebagai berikut:

• Pengurangan air dalam jumlah besar, menghasilkan kepadatan tinggi, beton mutu tinggi dan mengurangi permeabilitas atau kemampuan penyerapan air • Efek plasticizing (pengurang air) yang sangat baik, menghasilkan kelecakan

yang lebih baik, kemudahan pengecoran dan pemadatan. Sehingga sangat cocok digunakan untuk beton yang memadat dengan sendirinya (self compacting concrete)

• Mengurangi penyusutan dan keretakan • Mengurangi karbonasi

Tabel 3.2 Data Teknis SIKA® ViscoCrete-10 Data Teknis

Bentuk Visual Cairan

Kandungan Material Kering 30

Dosis Penggunaan 0,2 – 1,5 % dari berat semen maksimum Bahan Dasar Modifikasi polycarboxylate dalam air

Berat Jenis Berat Jenis Spesifik: 1,06 kg/l (pada suhu +20ºC)

Nilai pH 4,5

Sumber: PT. SIKA Indonesia

Tabel 3.3 Data Kuat Tekan SIKA® ViscoCrete-10

Admixture Dosis (Air Semen %) w/c ratio Slump (mm) Kandungan udara (%) Kuat Tekan (N/mm2) Kontrol - 0,71 80 1,3 44 SIKA® ViscoCrete-10 0,5 0,5 80 1,6 62

Sumber: PT. SIKA Indonesia

e) Abu Sekam Padi

Abu Sekam Padi (Rice Husk Ash) adalah pozolan alami yang mengandung silika. Abu sekam padi diambil langsung dari hasil pembakaran sekam padi lumbung padi . Proses pembakaran sekam padi menjadi abu sekam padi memerlukan waktu selama 6 – 8 jam.

Abu sekam padi merupakan limbah organik hasil pembakaran kulit padi yang penggunaannya dimanfaatkan sebagai media tanam karena dapat menyuburkan tanaman. Abu sekam padi memiliki kandungan silika yang cukup tinggi, maka itu penggunaan abu sekam padi dapat dimanfaatkan sebagai pozolan alami dalam pembuatan beton (Houston, 1972; Priyosulistyo dkk, 1999). Bahan penyusun abu sekam padi sebagian besar terdiri dari silikat oksida (SiO2), alumunium oksida (Al2O3), ferit oksida (Fe2O3), dan sulfur trioksida (SO3). Syarat pozolan berdasarkan ASTM C. 618-99 menyatakan bahwa kandungan SiO2, Al2O3 , dan Fe2O3 dalam pozolan alami maupun tidak boleh kurang dari 70 %. Sedangkan untuk kandungan SO3 maksimal sebanyak 4 %. Penambahan pozolan buatan seperti abu sekam padi atau silica fume ditujukan untuk mengisi rongga-rongga beton karena bahan ini memiliki partikel yang lebih halus dibandingkan semen sehingga membuat campuran beton lebih kohesif dan mencegah terjadinya segregasi. Abu sekam padi merupakan limbah pembakaran sekam padi yang mana proses pembakaran tersebut menghilangkan zat organik dari sekam padi dan menghasilkan abu yang mengandung unsur silika. Abu sekam padi sebagian besar terdiri dari unsur silikat dan aluminat yang jika dicampurkan dengan semen akan menghasilkan kekuatan yang lebih tinggi. Abu sekam padi yang digunakan ditumbuk agar didapatkan ukuran yang seragam. Variasi penggunaan abu sekam padi yang digunakan adalah dengan komposisi 5 %, 8 %, 15 %, dan 20 %. Presentase ini diambil dari referensi pada jurnal yang berjudul “Perbandingan Penggunaan Pozolan Alami (Abu Sekam Padi) Dan Pozolan Buatan (Sika Fume) Pada Kuat Tekan Beton Mutu Tinggi”. Hasil dari variasi ini membuktikan bahwa persentase abu sekam padi 15 % memiliki kuat tekan tertinggi.

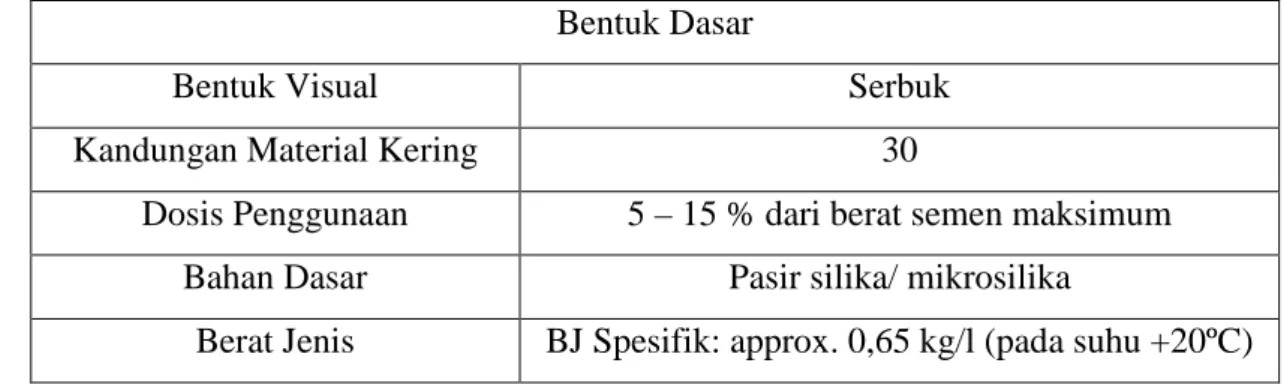

f) Silica fume

Bahan silica fume yang dipakai pada penelitian ini berasal dari merek Sika®, dengan jenis Sika® Fume. Menurut ASTM.C.1240,1995: 637-642, silica fume adalah material pozzolan yang halus, dimana komposisi silika lebih banyak yang dihasilkan dari tanur tinggi atau sisa produksi alloy besi silikon. Penggunaan silica fume dalam campuran beton dimaksudkan untuk menghasilkan beton dengan kekuatan yang lebih tinggi. Sika® Fume adalah bubuk silica fume aditif kering untuk beton dan mortar. Sika® Fume telah memenuhi persyaratan ASTM C - 1240 dan AS / NZ 3582.3/2002. Variasi penggunaan silica fume yang digunakan adalah dengan komposisi 5 %, 10 %, 15 %, dan 20 %. Presentase ini diambil dari referensi

pada jurnal yang berjudul “Beton mutu tinggi dengan amixture superplasticizer dan additive silica fume” yang diteliti oleh As’at Pujianto, Tri Retno, Y.S, dan Oktania Ariska. Hasil optimum yang didapatkan adalah 65, 06 MPa dengan kadar silica fume 10 %.

Sika® Fume adalah bahan pozzolan yang bahan penyusun utamanya terdiri dari partikel halus silikon dioksida dalam bentuk non - kristalin. Sika® Fume berbentuk bubuk berwarna abu-abu, bentuknya halus menyerupai pasir atau semen. Partikelnya memiliki diameter kurang dari 1µm , sekitar 100 kali lebih kecil dari partikel semen rata-rata. Reaksi kimia yang terjadi antara kapur bebas Ca(OH)2 dalam pasta semen dan partikel Sika® Fume menghasilkan pembentukan tambahan gel kalsium silikat hidrat (CSH), atau lem yang dapat menahan kelekatan beton. Pembentukan kekuatan pengikatan ekstra ini dalam gel akan meningkatkan kekuatan tekan dan lentur beton. Partikel halus dari Sika® Fume memiliki fungsi untuk mengisi rongga kecil dan pori-pori kapiler dalam partikel semen dan dapat mengurangi porositas secara signifikan untuk menghasilkan beton yang sangat padat dan kedap air .

Tabel 3.4 Data Teknis SIKA® Fume

Bentuk Dasar

Bentuk Visual Serbuk

Kandungan Material Kering 30

Dosis Penggunaan 5 – 15 % dari berat semen maksimum Bahan Dasar Pasir silika/ mikrosilika

Berat Jenis BJ Spesifik: approx. 0,65 kg/l (pada suhu +20ºC) Sumber: PT. SIKA Indonesia

Sika® Fume direkomendasikan untuk semua beton berkinerja tinggi, beton yang dibutuhkan untuk menahan air dan kimia dan beton yang diperlukan untuk menahan abrasi mekanik. Sika® Fume tidak mengandung kalsium klorida maupun klorida. Jumlah dosis silica fume yang diperbolehkan digunakan dalam campuran beton dari Sika® Fume adalah sebesar 5 – 15 % dari berat semen maksimum. penggunaan Sika® Fume dapat dikombinasikan dengan bahan admixture lainnya.

Masa penyimpanan yang dianjurkan adalah 18 bulan sejak kemasan produk dibuka agar mutu pada silica fume itu sendiri terjaga.

Keuntungan penggunaan Sika® Fume adalah :

• Menghasilkan beton dengan kuat tekan dan kuat lentur tinggi, yang memungkinkan fleksibilitas desain yang lebih besar dan nilai ekonomis desain suatu struktur beton.

• Mengurangi nilai permeabilitas, yang membuat Sika® Fume cocok digunakan untuk beton dengan serangan kimia yang tinggi.

• Dapat memberikan perlindungan pada beton terhadap korosi karena beton lebih tahan terhadap masuknya air dan terhadap korosi yang disebabkan oleh sulfat dan klorida yang terbawa air jika pengaplikasian beton dilakukan di daerah pantai maupun laut .

Gambar 3.2 Silica fume

3.3 Peralatan yang digunakan dalam Penelitian

Peralatan penelitian yang di perlukan untuk melaksanakan berbagai pengujian dalam penelitian ini terdiri dari :

1. Wadah berbentuk silinder dengan volume 5 liter.

Digunakan untuk melakukan pengujian berat volume agregat kasar dan agregat halus.

2. Oven yang suhunya dapat diatur sampai (110±5)°c

Alat ini digunakan untuk mengeringkan agregat kasar dan agregat halus yang ditujukan untuk mengetahui berat kering oven material.

Alat ini digunakan untuk menimbang berat material benda uji dan berat benda uji sampel beton.

Gambar 3.3 Timbangan Analitis dengan Kapasitas 20 Kg dan Skala 100 gram

4. Gelas ukur dengan kapasitas 1000cc

Alat ini digunakan untuk melakukan ujian kadar lumpur pada agregat kasar dan agregat halus.

5. Sieve Analisys

Alat ini digunakan untuk menggetarkan ayakan pada pengujian gradasi Agregat.

Gambar 3.4 Sieve Analisys

6. Mold

Alat ini digunakan untuk mencetak sampel beton. Mold yang dipergunakan dalam penelitian ini berbentuk silinder berukuran diameter 15 cm dan tinggi 30 cm.

Gambar 3.5 Mold Silinder

7. Timbangan dengan ketelitian 0,1 gram.

Alat ini digunakan untuk menimbang berat material benda uji. 8. Piknometer dengan kapasitas 500 ml.

Alat ini digunakan untuk pengujian berat jenis dan penyerapan air pada agregat halus.

9. Kerucut terpancung (cone)

Alat ini digunakan untuk mengetahui keadaan jenuh permukaan (SSD) pada pengujian berat jenis dan penyerapan air pada agregat halus.

Gambar 3.6 Kerucut Terpancung 10. Termometer.

Alat ini digunakan untuk mengukur suhu pada pengujian berat jenis dan penyerapan air pada agregat halus.

11. Cangkul dan sekop semen

Alat ini digunakan untuk menampung dan menuang adukan beton ke dalam cetakan.

12. Stopwatch

Alat ini digunakan untuk mengukur waktu saat pengisian terakhir beton yang telah diratakan pada saat kerucut diangkat.

13. Mesin molen

Alat ini digunakan untuk mengaduk bahan penyusun beton dalam trial mix beton.

Gambar 3.7 Mesin Molen

14. Slump cone

Alat ini digunakan dalam pengujian beton segar SCC yang dipakai dalam pengujian filling ability.

Gambar 3.8 Slump Cone

15. Universal Testing Machine For Concrete

Gambar 3.9 Universal Testing Machine For Concrete

16. Mistar

Digunakan untuk mengukur tinggi nilai slump.

3.4 Langkah Pengerjaan

1. Mempersiapkan material yang akan digunakan pada proses pencampuran beton, seperti agreat kasar, agregat halus, semen, superplasticizer, abu sekam padi, dan silica fume.

2. Material yang akan digunakan seperti semen tipe 1, agregat kasar, dan agregat halus didapatkan dari toko material, untuk superplasticizer dan silica fume didapatkan dari toko bahan kimia, abu sekam padi didapat dari lumbung padi hasil pembakaran sekam padi yang akan digunakan sebagai media tanam.

Gambar 3.10 Abu Sekam Padi yang akan Ditambahkan Dalam Proses Pengadukan Beton

3. Mempersiapkan alat yang akan melalui proses uji material.

4. Lakukan uji material terhadap material yang akan digunakan, pastikan material yang akan digunakan lolos uji material, diantaranya uji gradasi, uji kadar

penyerapan, uji berat jenis, uji kadar organik, uji berat isi, uji kadar air, uji tes PH air, serta uji visual terhadap masing-masing material.

Gambar 3.11 ProsesUji Gradasi pada Material

5. Menyusun perancangan komposisi campuran beton berdasarkan metode ACI 211.1 menggunakan data yang telah didapat dari uji material. Dalam tahap ini variabel campuran dibagi menjadi 18 bagian dengan persentase kandungan abu sekam padi, silica fume dan superplasticizer yang berbeda pada setia variabelnya.

6. Mempersiapkan material yang akan dicampurkan pada proses pengadukan dengan cara menimbang masing-masing material sesuai dengan kebutuhan komposisi yang telah ditentukan pada perancangan campuran beton.

7. Melakukan pengadukan untuk memproduksi sampel beton dengan tahap mencampurkan agregat kasar terlebih dahulu, kemudian disusul dengan mencampurkan agregat halus, abu sekam padi atau silica fume, dan semen. Pencampuran superplasticizer dilakukan setelah adukan kering di dalam molem telah tercampur rata. Penambahan air dilakukan sedikit demi sedikit sesuai dengan kebutuhan yang telah ditentukan hingga konsistensi adukan dinilai telah cukup homogen dan sesuai dengan kriteria self compacting concrete.

Gambar 3.12 Proses pengadukan beton pada molen

8. Setelah campuran beton segar cukup rata kemudian dilakukan dilakukan pengujian slump flow untuk mengetahui tingkat workability dari beton yang telah diproduksi. Pengujian ini meliputi proses pengaliran beton melalui kerucut slump dalam posisi terbalik kemudian dihitung kecepatan aliran beton segar yang mengalir untuk membentuk lingkaran dengan diameter 50 cm. Kriteria self compacting concrete adalah 5-7 detik untuk membentuk lingkaran berdiameter 50 cm.

Gambar 3.10 Proses slump flow test

9. Setelah beton lolos uji slump flow, dilakukan proses pencetakkan dengan cara menuang beton segar ke dalam cetakan (mold) berbentuk silinder berukuran 15 x 30 cm. Proses penuangan harus dilakukan sesuai standar agar beton yang dituang dalam cetakan tercampur rata dan homogen. Beton segar yang baru dicampur dirojok dengan besi ulir agar tidak ada rongga udara yang tersisa, setelah itu cetakan (mold) diketuk dengan palu agar campuran beton segar

menjadi lebih padat. Tunggu campuran beton hingga beton setting kira-kira sehari, cetakan (mold) beton pun dapat dibuka.

10.Beton yang telah dibuka dari cetakan dapat direndam di dalam bak curing untuk melalui proses perawatan. Proses perendaman dilakukan selama 7, 14, dan 28 hari.

11. Langkah selanjutnya setelah proses perendaman adalah uji kuat tekan untuk mendapatkan nilai kuat tekan pada beton dengan menggunakan alat yang bernama universal testing machine for concrete. Hasil nilai kuat tekan dicatat berdasarkan umur beton.

3.5 Benda Uji

Dalam penelitian ini, benda uji yang akan dibuat adalah berupa silinder dengan ukuran diameter 15 cm dan tinggi 30 cm. Untuk mengetahui nilai kuat tekan dan berat jenis pada beton dengan bahan tambah abu sekam padi dan beton dengan bahan tambah silica fume maka perlu dilakukan pengujian. Pengujian dilakukan pada sampel beton yang memiliki variasi campuran abu sekam padi sebanyak 5 %, 8 %, 15 %, dan 20 % dan superplasticizer dengan variasi 0,4 % dan 1,5 %. Selain itu pengujian juga yang dilakukan pada sampel beton yang memiliki bahan tambah silica fume dengan variasi 5 %, 10 %, 15 %, dan 20 % dan superplasticizer dengan variasi 0,4 % dan 1,5 %.

Benda uji yang telah di cetak akan dilakukan uji kuat tekan beton. Uji kuat tekan beton yang akan dilakukan adalah pada umur 7 hari, 14 hari dan 28 hari. Sampel beton diuji dengan menggunakan alat universal testing machine for concrete. Tipe alat universal testing machine for concrete yang digunakan adalah ELE ADR-3000 dengan no seri 1674-1-5002. Untuk melakukan pengujian pada beton maka perlu dilakukan langkah sebagai berikut:

• Benda uji yang telah melalui proses curing diangkat dari bak rendaman sesuai dengan umur beton

• Lalu sampel beton ditimbang terlebih dahulu untuk mendapatkan berat benda uji.

• Permukaan benda uji harus dibersihkan terlebih dahulu dan diletakkan tepat di tengah konsentrasi pada alat uji kuat tekan.

• Selanjutnya letakan benda uji pada alat universal testing machine for concrete secara simetris di tengah.

• Lalu catat nilai beban uji maksimum (P) dengan memperhatikan jarum manometer yang bergerak naik saat pengujian.

• Beban uji maksimum (P) didapat berdasarkan nilai pembacaan jarum manometer maksimum (sampai benda uji hancur).

3.6 Sistem Perawatan Beton

Sistem perawatan ini bertujuan untuk mempercepat proses hidrasi dan pengerasan beton tanpa mengurangi kelembaban yang diperlukan pada proses tersebut. Dalam pelaksanaannya, benda uji yang dilepaskan dari bekisting yang telah dicetak selama 24 jam. Kemudian benda uji dimasukkan ke dalam bak perendaman (air tawar) dengan suhu ruangan ( 25° C) selama waktu yang telah ditentukan untuk pengujian. Sebelum benda uji dimasukkan ke dalam bak perendaman, terlebih dahulu benda uji diberi kode atau tanda untuk membedakan setiap sampelnya.

Gambar 3.11 Proses Perawatan Beton

Fungsi utama dari perawatan beton adalah untuk menghindarkan beton dari berbagai keadaan seperti dibawah ini:

a) Pengurangan kebutuhan air selama proses hidrasi semen.

b) Penguapan air secara berlebihan dari lapisan beton yang belum mengeras. c) Perbedaan suhu beton dengan lingkungan sekitar yang terlalu besar.

3.7 Teknik Pengumpulan Data

Penelitian mencakup uji material, perancangan campuran, pembuatan benda uji (pengadukan dan pencetakan benda uji), perawatan benda uji, dan pengujian kuat tekan. Pengumpulan data dilakukan dengan membuat benda uji silinder sebanyak 3 sampel benda uji untuk masing-masing variabel berdasarkan umur beton. Variabel yang dipakai adalah variasi proporsi penggunaan bahan tambah untuk penggunaan superplasticizer dan silica fume. Untuk beton SCC normal, variasi penggunaan superplasticizer yang akan ditambahkan adalah sebanyak 0,4 %, 1 %, dan 1,5 % dari berat semen maksimal tanpa ditambahkan campuran silica fume. Sedangkan untuk variasi proporsi campuran superplasticizer yang akan digunakan adalah sebanyak 0,4 %, dan 1,5 % dari jumlah berat semen maksimum, jumlah akan dikombinasikan dengan variasi campuran silica fume yang digunakan sebanyak 5 %, 10 % , 15 % dan 20 % dari jumlah berat semen maksimum. Selanjutnya dilakukan proses perawatan terhadap sampel beton dengan cara merendam sampel beton ke dalam bak yang berisi air dengan suhu normal (25° C). Benda uji direndam selama umur yang direncanakan, yaitu selama 7 hari, 14 hari, dan 28 hari kemudian sampel beton dikeluarkan untuk dilakukan pengujian kuat tekan.

Tabel 3.5 Tabel kebutuhan beton silinder untuk masing-masing variabel Kode Kombinasi Proporsi

Campuran

Jumlah Sampel Pengujian Kuat Tekan pada Umur

Jumlah

7 hari 14 hari 28 hari

N-I Superplasticizer 0,4 % 3 3 3 9

N-II Superplasticizer 1,5 % 3 3 3 9

IA Superplasticizer 0,4 % 3 3 3 9

Abu Sekam Padi 5 %

IIA Superplasticizer 0,4 % 3 3 3 9

Abu Sekam Padi 8 %

IIIA Superplasticizer 0,4 % 3 3 3 9

Abu Sekam Padi 15 %

IVA Superplasticizer 0,4 % 3 3 3 9

Abu Sekam Padi 20 %

VA Superplasticizer 1,5 % 3 3 3 9

Abu Sekam Padi 5 %

VIA Superplasticizer 1,5 % 3 3 3 9

Abu Sekam Padi 8 %

VIIA Superplasticizer 1,5 % 3 3 3 9

Abu Sekam Padi 15 %

VIIIA Superplasticizer 1,5 % 3 3 3 9

Abu Sekam Padi 20 %

IB Superplasticizer 0,4 % 3 3 3 9 Silica fume 5 % IIB Superplasticizer 0,4 % 3 3 3 9 Silica fume 10 % IIIB Superplasticizer 0,4 % 3 3 3 9 Silica fume 15 % IVB Superplasticizer 0,4 % 3 3 3 9 Silica fume 20 % VB Superplasticizer 1,5 % 3 3 3 9 Silica fume 5 %

VIB Superplasticizer 1,5 % 3 3 3 9

Silica fume 10 %

VIIB Superplasticizer 1,5 % 3 3 3 9

Silica fume 15 %

VIIIB Superplasticizer 1,5 % 3 3 3 9