1

ANALISIS DAN EVALUASI SISTEM ERP

BERBASIS ORACLE E-BUSINESS SUITE

MODUL ORACLE PROCESS

MANUFACTURING PADA PERUSAHAAN

UMUM PERCETAKAN UANG REPUBLIK

INDONESIA

Prayudi Satriyo Nugroho, Ricky Haryadi & Among Rogo Wicaksono

Information System, School of Information System, Universitas Bina NusantaraJln.Kh. Syahdan No.9 Palmerah Jakarta – Barat 11480, (021) 5345830

PENDAHULUAN

Perusahaan Umum Percetakan Uang Republik Indonesia (PERUM PERURI) merupakan salah satu BUMN (Badan Usaha Milik Negara) yang berada di bawah naungan Kementerian BUMN Republik Indonesia, yang bertindak sebagai pemilik modal sekaligus sebagai pembina teknis. PERUM PERURI mempunyai legalitas sebagai pencetak uang resmi negara Republik Indonesia dan kertas berharga lainnya. Hal tersebut ditunjang dengan pengalaman dan kelengkapan sarana mesin cetak yang modern serta mempunyai jaringan dengan lembaga-lembaga pemerintah, baik di dalam maupun di luar negeri. Di dalam tugasnya sebagai perusahaan yang bergerak di bidang percetakan uang Republik Indonesia, PERUM PERURI menjalin hubungan kerjasama yang baik dengan Bank Indonesia.

PERUM PERURI sebagai BUMN satu-satunya yang dipercaya oleh negara untuk mencetak uang rupiah (baik uang kertas maupun uang logam) bagi Republik Indonesia (sesuai dengan Peraturan Pemerintah Nomor 32 tahun 2006). Selain mencetak uang rupiah Republik Indonesia, PERUM PERURI juga mencetak beberapa produk sekuriti, seperti cetakan kertas berharga non-uang, contohnya pita cukai hasil tembakau, paspor, perangko, materai dan benda pos berharga lainnya, security seals, ijasah, STTB,

airline ticket, dokumen perbankan, stiker kaset, stiker video dan CD, serta berbagai jenis stiker, dan juga

logam non-uang, seperti stempel tera, stempel cetak, medali, key holder, piagam, lencana, tropi, printing

roll.

Untuk menciptakan segala jenis produk uang kertas, uang logam, kertas berharga non-uang, dan logam non-uang yang berkualitas dan mampu menjawab setiap tuntutan yang ada, PERUM PERURI sadar harus memiliki suatu sistem handal yang mampu untuk mengelola proses pemproduksian uang kertas, uang logam, kertas berharga non-uang, dan logam non-uang mulai dari pengolahan bahan baku hingga menjadi sebuah produk uang kertas, uang logam, kertas berharga non-uang dan logam non-uang yang berkualitas tinggi sehingga siap untuk diedarkan. Sistem tersebut diharapkan mampu mengintegrasikan setiap proses produksi yang ada. Sistem yang terintegrasi ini sangatlah penting untuk mendukung proses bisnis yang sedang berjalan, oleh karena itu PERUM PERURI mengimplementasikan sistem ERP berbasis Oracle E-Business Suite (Oracle EBS) untuk membantu tercapainya visi dan misi perusahaan.

PERUM PERURI telah mengimplementasikan sistem ERP berbasis Oracle EBS dengan modul Oracle Process Manufacturing (OPM) sejak bulan Juni pada tahun 2009, dan memulai proses go live pada tahun 2010.

PERUM PERURI merasa perlu dilakukan evaluasi terhadap Oracle EBS yang sedang berjalan khususnya modul OPM untuk menilai kesesuaian antara hasil implementasi dengan proses bisnis atau hasil yang diharapkan oleh PERUM PERURI serta mencari solusi agar segala kendala yang ada dapat terselesaikan. Pada akhirnya evaluasi ini, diharapkan dapat memberikan solusi terbaik mengenai proses bisnis dan peningkatan sistem yang lebih dapat mendukung strategi perusahaan.

2

Berdasarkan hasil analisis pada Perusahaan Umum Percetakan Uang Republik Indonesia, masalah yang kini sedang dihadapi oleh perusahaan, yaitu :

1. Perbedaan Sistem dan Prosedur dengan Keadaan Lapangan

Pada dasarnya, PERUM PERURI mengimplementasikan sistem Oracle EBS di atas sistem dan prosedur yang sudah disiapkan secara matang dan ideal sesuai dengan proses bisnis yang ada. Tetapi pada praktiknya, terkadang untuk menjamin kelangsungan produksi, ada beberapa barang yang dibeli dengan harga yang belum disepakati antara PERUM PERURI dengan vendor, tetapi barang dibutuhkan untuk diproduksi, contohnya ingredient pita cukai. Hal tersebut membuat perusahaan tidak dapat mengeluarkan PO, sehingga di sistem stok ingredient di gudang seolah-olah tidak bertambah padahal ingredient tersebut telah tersedia. Karena stok ingredient di sistem tidak cukup, sistem Oracle EBS modul OPM menganggap perusahaan seharusnya tidak dapat melakukan proses produksi. Padahal sebenarnya ingredient telah tersedia di gudang, dan nyatanya perusahaan sedang melakukan proses produksi.

2. Transaksi Data yang Besar

Pada setiap transaksi yang berlangsung terdapat pengelolaan data baik data ingredient, data recipe, routing, formula, batch, dan sebagainya, maupun proses produksi yang harus

di-maintain. Pencatatan transaksi ke dalam sistem Oracle EBS modul OPM baru dapat dilakukan

setelah mendapat kepastian harga dari vendor, keputusan dari Dewan Direksi PERUM PERURI, dan Dewan Perwakilan Rakyat Republik Indonesia.

3. Data Stok di Sistem Berbeda dengan di Lapangan

Permasalahan ini sebenarnya ada pada modul Inventory Management & Warehouse Management, karena tidak adanya sistem yang melakukan perhitungan penyusutan ingredient, seperti penyusutan stok tinta yang mengering dan menempel pada tutup dinding botol ataupun menguap, tetapi hal ini berdampak secara langsung ke proses sistem Oracle EBS modul OPM. Selain itu, tidak ada dokumen pada saat Seksi Pergudangan mengirim barang ke Seksi Khazanah TASGANU dan dari Seksi Khazanah TASGANU ke Seksi Cetak yang bersangkutan.

4. Penambahan Ingredient Pada Saat Menjalankan Batch

Pada saat menjalankan batch seringkali terjadi selisih antara ingredient yang tertera pada

formula dengan ingredient yang telah terpakai saat proses produksi di lapangan. Untuk

mengatasinya user seringkali melakukan peng-edit-an ingredient yang digunakan pada saat membuat Pencatatan Pemakaian Bahan, karena menurut user hal tersebut lebih mudah dan ringkas dibandingkan harus melakukan request Membuat Formula Baru atau Mengubah Formula Lama terlebih dahulu dari Seksi Desain Proses dan Estimasi Biaya.

5. Tidak Ada Pencatatan Ketika Ingredient Tiba di Unit Produksi

Pada saat membuat batch, Departemen Perencanaan dan Pengendalian Produksi telah mem-booking ingredient yang dibutuhkan untuk menjalankan batch. Tetapi pada saat Unit Produksi yang bersangkutan menjalankan batch, tidak dilakukan pencatatan atau permintaan secara sistem maupun secara manual terhadap ingredient yang dibutuhkan yang tertulis pada batch. Namun setelah batch selesai dilaksanakan, dilakukan pencatatan pemakaian bahan.

Berdasarkan hal–hal yang telah diulas dalam latar belakang, tujuan dari penulisan laporan tugas akhir ini adalah:

1. Menganalisis proses bisnis Oracle EBS modul OPM pada PERUM PERURI divisi TASGANU (Kertas Berharga Non Uang).

2. Menganalisis kebutuhan atau requirement pada Oracle EBS modul OPM pada dua area fungsional OPM Product Development dan OPM Process Execution produk TASGANU.

3. Melakukan evaluasi kinerja, khususnya hal-hal yang menghambat sistem informasi Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution pada proses produksi TASGANU, pada produk pita cukai, buku dan paspor, web dan sheet yang telah diterapkan pada PERUM PERURI.

4.

Mengindentifikasi dan menganalisis proses-proses pada Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution dengan menggunakan metode Fit GapAnalysis, dengan membandingkan antara best practice sistem Oracle EBS modul OPM dengan

sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution yang telah diimplementasikan di PERUM PERURI.

3

Dalam bukunya menurut Darudiato (2008:32), dengan menerapkan sistem ERP dapat meningkatkan kinerja usaha suatu organisasi, karen melalui sistem informasi enterprise yang terintegrasi, maka dikatakan bahwa sistem ERP dapat mendukung sinergi dari semua bagian yang ada dalam organisasi.

Berdasarkan dari kutipan tersebut dapat disimpulkan dengan melakukana evaluasi menggunakan Fit Gap Analysis diharapkan dapat diidentifikasi secara lebih jelas kebutuhan kebutuhan perusahaan yang belum terpenuhi sejak diimplementasikannya sistem ERP. Sehingga dengan demikian perurahaan mampu meningkatkan performa perusahaan dengan memenuhi seluruh kebutuhan yang belum terjawab selama ini.

METODE PENELITIAN

Untuk dapat menganalisis dengan baik masalah yang ada di PERUM PERURI dan mengusulkan pemecahan masalah yang tepat maka penulis menggunakan beberapa metode penelitian. Penelitian ini memperhatikan hal-hal sebagai berikut:

1.Objek Penelitian

a. Kantor pusat PERUM PERURI, Kebayoran Baru – Jakarta. b. Pabrik PERUM PERURI, Karawang Timur, Karawang. c. Proses bisnis yang berjalan pada PERUM PERURI.

d. Sistem ERP Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution.

2. Metode Penelitian

2.1 Metode Pengumpulan Data a. Observasi

Melakukan pengamatan secara langsung dan terlibat di dalam proses bisnis yang sedang berjalan dan mengamati proses bisnis yang ada di PERUM PERURI melalui jalur internship.

b. Wawancara

Mengumpulkan informasi melalui wawancara mengenai proses bisnis yang berjalan, melibatkan pihak-pihak/user dari perusahaan yang menggunakan sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution.

c. Studi Literatur

Menggunakan sumber-sumber informasi lain dalam penyusunan skripsi, seperti buku cetak, e-book, jurnal, dan media-media lainnya.

2.2 Metode Analisis

a. Analisis Sistem Berjalan

Menganalisis sistem yang sedang berjalan di dalam PERUM PERURI. b. Evaluasi Sistem Berjalan

Mengevaluasi sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution yang sedang berjalan saat ini dalam PERUM PERURI dengan menggunakan Fit Gap Analysis.

HASIL DAN BAHASAN

a. Proses Bisnis yang Sedang Berjalan

1. Produksi Pita cukai

Penjelasan dari proses bisnis produksi pita cukai yang berjalan:

Customer melakukan order pembelian yang menghasilkan sebuah dokumen surat rencana

pencetakan uang (SRPU). Kemudian SRPU diberikan kepada Divisi Pengembangan Pasar dan Penjualan. Divisi Pengembangan Pasar dan Penjualan menerima SRPU dan bersiap untuk mengubahnya menjadi rencana pesanan produksi (RPP). Divisi Pengembangan Pasar dan Penjualan melakukan pembuatan rencana RPP yang akan dijadikan acuan untuk dilakukan oleh Divisi Desan dan Pengembangan Produk. Divisi Pengembangan Pasar dan Penjualan melakukan pengecekan apakah spesifikasi produk yang dipesan oleh customer sudah terdaftar atau belum. Jika sudah, maka berlanjut ke membuat SRPU, sedangkan jika belum, maka akan berlanjut ke perancangan produk. Divisi Desain dan Pengembangan Produk membuat rancangan produk baru berdasarkan RPP yang diberikan oleh Divisi Pengembangan Pasar dan Penjualan. Setelah itu

4

hasil rancangan produk akan diberikan ke Departemen Perencanaan dan Pengendalian Produksi (CANDAL). Departemen CANDAL melakukan perencanaan dan pengendalian produksi berdasarkan RPP yang telah diterima. Dokumen yang dihasilkan adalah kartu mesin dan rekap kartu mesin. Setelah itu dilanjutkan ke Divisi Produksi TASGANU untuk dilakukan internal

order. Departemen CANDAL melakukan pengecekan stok bahan baku yang dibutuhkan untuk

produksi berdasarkan rancangan produk yang telah dibuat oleh Divisi Desain dan Pengembangan Produk atau rekap kartu mesin yang telah dibuat oleh Departemen CANDAL. Setelah melakukan perencanaan, Departemen CANDAL membuat nota permintaan barang (NPB). NPB akan diberikan kepada Departemen Pengendalian Sediaan Barang, Jasa, dan Gudang (DALIRANGSAGU) yang akan melakukan penerimaan NPB. Departemen Pengendalian Sediaan Barang, Jasa, dan Gudang (DALIRANGSAGU) menerima NPB yang diberikan oleh Divisi CANDAL, kemudian NPB dijadikan acuan untuk melakukan produksi. Departemen DALIRANGSAGU membuat surat permintaan pesanan (SPP) berdasarkan NPB yang diterima. SPP nantinya diserahkan ke Departemen Pengadaan untuk melakukan pembuatan PO. Departemen Pengadaan membuat purchase order (PO) berdasarkan SPP yang diterima dari Departemen DALIRANGSAGU. Selanjutnya PO akan diserahkan ke supplier untuk melakukan pengiriman material. Supplier memproses PO yang diterima dari Departemen Pengadaan yang kemudian digunakan untuk melakukan pengiriman material. Supplier akan mengirimkan material berdasarkan PO yang telah diproses pada pemrosesan PO. Seksi Pergudangan menerima material yang dikirimkan oleh supplier pada pengiriman material. Seksi Khazanah TASGANU mengeluarkan internal order, kemudian dihasilkan surat internal order yang akan dijadikan acuan untuk melakukan produksi permintaan internal order. Departemen Persiapan Cetak UTAS (Seksi Pembuatan Tinta) memproduksi permintaan internal order yang didapat. Setelah memproduksi permintaan internal order, Departemen Persiapan Cetak UTAS (Seksi Pembuatan Tinta) mengirim barang hasil produksi permintaan internal order ke Seksi Khazanah TASGANU, kemudian dilanjutkan ke pernerimaan barang. Setelah melakukan internal order, Seksi Khazanah TASGANU membuat NPB dan dokumen NPB akan dijadikan acuan untuk melakukan menerima NPB. Seksi Pergudangan menerima NPB dari Seksi Khazanah TASGANU, kemudian NPB akan dijadikan acuan untuk melakukan pengiriman permintaan barang. Seksi Pergudangan mengirimkan barang-barang sesuai yang tertera di NPB ke Seksi Khazanah TASGANU. Seksi Khazanah TASGANU menerima barang-barang dari internal order dan gudang, kemudian barang akan dipersiapkan untuk melakukan persiapan pencetakan pita cukai. Seksi Khazanah TASGANU menyiapkan barang-barang yang telah diterima dari khazanah untuk menjalankan produksi batch. Seksi Cetak Pita Cukai melakukan proses pembuatan produk pita cukai berdasarkan barang-barang yang diterima dari khazanah TASGANU. Seksi Cetak Pita Cukai melakukan pengecekan hasil produksi apakah baik atau tidak. Jika baik maka akan dilanjutkan, jika tidak maka akan dilanjutkan ke penyimpanan hasil rusak. Seksi Khazanah TASGANU menyimpan hasil pencetakan produksi yang rusak dari hasil produksi batch. Kemudian akan dibuat sebuah dokumen surat penerimaan hasil rusak. Berdasarkan hasil laporan produksi yang rusak, Seksi Khazanah TASGANU melakukan pemusnahan hasil rusak yang diterima dari hasil produksi. Seksi Cetak Pita Cukai melakukan pemotongan pita cukai dari hasil produksi baik. Hasil pemotongan pita cukai kemudian akan dibuat dokumen surat hasil pemotongan pita cukai. Kemudian hasil pemotongan dilanjutkan ke quality control. Seksi Verifikasi TASGANU (Unit Verifikasi Produk Pita Cukai) melakukan quality control (QC) dari hasil pemotongan yang telah dilakukan. Hasil pemotongan tersebut akan menghasilkan dokumen

quality control. Kemudian dokumen ini akan dijadikan acuan untuk melakukan pengemasan.

Berdasarkan hasil quality control, Seksi Cetak Pita Cukai melakukan pengemasan produk yang baik, kemudian membuat dokumen surat hasil pengemasan. Hasil pengemasan akan dijadikan acuan pembuatan laporan produksi. Seksi Cetak Pita Cukai membuat laporan-laporan dan menghasilkan beberapa dokumen laporan, yaitu Laporan Pemakaian Bahan, Laporan Hasil Produksi, Laporan JKO/JKM, Laporan Bon Pemakaian Batch. Seksi Verifikasi TASGANU (Unit Verifikasi Produk Pita Cukai) melakukan pemisahan terhadap hasil produksi, yaitu antara hasil pemotongan yang baik dan hasil pemotongan yang rusak. Hasil pemotongan yang baik akan mengakhri tahap produksi, sedangkan hasil pemotongan yang rusak akan dibawa ke khazanah TASGANU untuk dilakukan penyimpanan hasil rusak. Berdasarkan hasil pengecekan, Seksi

5

Khazanah TASGANU menyimpan hasil pemotongan yang rusak dan membuat dokumen surat penerimaan hasil rusak.

2. Produksi Buku dan Paspor

Penjelasan dari proses bisnis produksi yang berjalan:

Customer melakukan order pembelian dan menghasilkan sebuah dokumen surat rencana

pencetakan uang (SRPU). Divisi Pengembangan Pasar dan Penjualan menerima SRPU yang akan dijadikan acuan dalam proses pembuatan RPP. Divisi Pengembangan Pasar dan Penjualan melakukan pembuatan rencana RPP yang akan dijadikan acuan untuk mengecek apakah spesifikasi produk telah terdaftar. Divisi Pengembangan Pasar dan Penjualan melakukan pengecekan apakah spesifikasi produk yang dipesan oleh customer sudah terdaftar atau belum. Jika sudah, maka berlanjut ke melakukan perencanaan dan pengendalian produksi, sedangkan jika belum, maka akan berlanjut ke pembuatan rancangan produk. Divisi Desain dan Pengembangan Produk membuat rancangan produk baru berdasarkan RPP yang diberikan oleh Divisi Pengembangan Pasar dan Penjualan. Setelah itu hasil rancangan produk akan diberikan ke Departemen Perencanaan dan Pengendalian Produksi (CANDAL). Departemen CANDAL melakukan perencanaan dan pengendalian produksi berdasarkan RPP yang telah dibuat pada pembuatan RPP. Dokumen yang dihasilkan adalah kartu mesin dan rekap kartu mesin. Setelah itu dilanjutkan ke Divisi Produksi TASGANU untuk dilakukan produksi. Departemen CANDAL melakukan pengecekan stok bahan baku yang dibutuhkan untuk produksi berdasarkan rancangan produk yang telah dibuat oleh Divisi Desain dan Pengembangan Produk atau rekap kartu mesin yang telah dibuat oleh Departemen CANDAL. Setelah melakukan pengecekan stok bahan baku, Departemen CANDAL membuat nota permintaan barang (NPB). NPB akan diberikan kepada Departemen Pengendalian Sediaan Barang, Jasa, dan Gudang (DALIRANGSAGU). Departemen DALIRANGSAGU menerima NPB yang diberikan oleh Divisi CANDAL, kemudian NPB dijadikan acuan untuk melakukan pembuatan SPP. Departemen DALIRANGSAGU membuat surat permintaan pesanan (SPP) berdasarkan NPB yang diterima dari proses penerimaan SPP. SPP nantinya diserahkan ke Departemen Pengadaan untuk melakukan pembuatan PO. Departemen Pengadaan membuat purchase order (PO) berdasarkan SPP yang diterima dari Departemen DALIRANGSAGU. Selanjutnya PO akan diserahkan ke supplier untuk melakukan pemrosesan PO. Supplier memproses PO yang diterima dari Departemen Pengadaan yang kemudian digunakan untuk melakukan pengiriman material. Supplier akan mengirimkan material berdasarkan PO yang telah diproses pada pemrosesan PO. Seksi Pergudangan menerima material yang dikirimkan oleh supplier pada pemrosesan PO. Seksi Khazanah TASGANU mengeluarkan

internal order, kemudian dihasilkan surat internal order yang akan dijadikan acuan untuk

memproduksi permintaan internal order. Departemen Persiapan Cetak UTAS (Seksi pembuatan Tinta) melakukan produksi berdasarkan dari internal order yang telah didapat dari pengeluaran

internal order. Departemen Persiapan Cetak UTAS (Seksi pembuatan Tinta) melakukan

pengiriman barang hasil produksi internal order ke Seksi Khazanah TASGANU, kemudian dilanjutkan ke proses penerimaan barang. Setelah melakukan pengeluaran internal order, Seksi Khazanah TASGANU membuat dokumen NPB. Seksi Pergudangan menerima NPB dari Seksi Khazanah TASGANU, kemudian NPB akan dijadikan acuan untuk melakukan produksi. Seksi Pergudangan mengirimkan barang-barang sesuai yang tertera di NPB ke Seksi Khazanah TASGANU. Seksi Khazanah TASGANU menerima barang-barang dari proses permintaan

internal order dan proses pengiriman permintaan barang, kemudian barang akan dipersiapkan

untuk persiapan pencetakan buku dan paspor. Seksi Khazanah TASGANU menyiapkan barang-barang yang telah diterima pada untuk menjalankan batch produksi. Seksi Cetak Paspor dan Buku menjalankan batch sesuai perintah dari Seksi Khazanah TASGANU. Seksi Cetak Paspor dan Buku (Pembuatan Cover) melakukan pembuatan cover. Proses ini akan berlanjut ke quality

control. Seksi Cetak Paspor dan Buku (Pembuatan End Cover) melakukan pembuatan end cover.

Proses ini akan berlanjut ke proses quality control. Seksi Cetak Paspor dan Buku (Pembuatan Isi) melakukan pembuatan Isi. Proses ini akan berlanjut ke quality control. Seksi Verifikasi TASGANU (Unit Verifikasi Paspor dan Buku) melakukan pemeriksaan hasil produksi apakah baik atau tidak, yang menghasilkan dokumen quality control. Seksi Verifikasi TASGANU (Unit Verifikasi Paspor dan Buku) menentukan hasil produksi tersebut baik atau tidak, apabila baik akan dilanjutkan ke finishing, apabila tidak akan dilanjutkan dengan menyimpan hasil rusak. Seksi Khazanah TASGANU menyimpan hasil pencetakan produksi yang telah dinyatakan rusak

6

pada proses sebelumnya. Kemudian akan dibuat sebuah dokumen surat penerimaan hasil rusak. Berdasarkan penyimpanan hasil rusak, Seksi Khazanah TASGANU melakukan pemusnahan hasil rusak yang diterima dari hasil produksi. Seksi Cetak Paspor dan Buku melakukan finishing, yang terbagi menjadi dua yaitu proses pemotongan dan proses pelipatan. Seksi Cetak Paspor dan Buku melakukan proses pemotongan, yang akan dilanjutkan dengan proses pelipatan. Seksi Cetak Paspor dan Buku melakukan proses pelipatan, yang akan dilanjutkan dengan melakukan quality

control hasil finishing. Seksi Verifikasi TASGANU (Unit Verifikasi Paspor dan Buku)

melakukan pemeriksaan hasil finishing yang telah dilakukan pada proses finishing. Pada tahap ini dihasilkan dokumen laporan hasil pemeriksaan, dan akan dilanjutkan dengan proses pengemasan. Berdasarkan laporan, Seksi Cetak Paspor dan Buku melakukan pengemasan produk baik. Seksi Cetak Paspor dan Buku melakukan pembuatan berbagai macam laporan, yaitu Laporan pemakaian Bahan, Laporan Hasil Produksi, Laporan JKO/JKM, dan Laporan Bon Pemakaian Batch. Seksi Verifikasi TASGANU (Unit Verifikasi Buku dan Paspor) melakukan pemeriksaan hasil finishing.

3. Produksi Web dan Sheet

Penjelasan dari proses bisnis produksi web dan sheet yang berjalan:

Customer melakukan order pembelian dan menghasilkan sebuah dokumen surat

rencana pencetakan uang (SRPU). Kemudian SRPU diberikan kepada Divisi Pengembangan Pasar dan Penjualan. Divisi Pengembangan Pasar dan Penjualan menerima SRPU yang nantinya akan digunakan sebagai acuan dalam membuat RPP. Divisi Pengembangan Pasar dan Penjualan melakukan pembuatan rencana RPP dan akan menghasilkan dokumen RPP. Divisi Pengembangan Pasar dan Penjualan melakukan pengecekan apakah spesifikasi produk yang dipesan oleh customer sudah terdaftar atau belum. Jika sudah, maka berlanjut ke penghancuran produk rusak, sedangkan jika belum, maka akan berlanjut ke pembuatan rancangan produk. Divisi Desain dan Pengembangan Produk membuat rancangan produk baru berdasarkan RPP yang diberikan oleh Divisi Pengembangan Pasar dan Penjualan. Setelah itu hasil rancangan produk akan diberikan ke Departemen Perencanaan dan Pengendalian Produksi (CANDAL). Departemen CANDAL melakukan perencanaan dan pengendalian produksi berdasarkan RPP. Dokumen yang dihasilkan adalah kartu mesin dan rekap kartu mesin. Setelah itu dilanjutkan ke Divisi Produksi TASGANU untuk dilakukan pembuatan SPP. Departemen CANDAL melakukan pengecekan stok bahan baku yang dibutuhkan untuk produksi berdasarkan rancangan produk yang telah dibuat oleh Divisi Desain dan Pengembangan Produk atau rekap kartu mesin yang telah dibuat oleh Departemen CANDAL. Setelah melakukan pengecekan bahan baku, Departemen CANDAL membuat nota permintaan barang (NPB). NPB akan diberikan kepada Departemen Pengendalian Sediaan Barang, Jasa, dan Gudang (DALIRANGSAGU). Departemen DALIRANGSAGU menerima NPB yang diberikan oleh Divisi CANDAL, kemudian NPB dijadikan acuan untuk melakukan pembuatan SPP. Departemen DALIRANGSAGU membuat surat permintaan pesanan (SPP) berdasarkan NPB yang diterima dari proses pembuatan SPP. SPP nantinya diserahkan ke Departemen Pengadaan untuk melakukan pembuatan PO. Departemen Pengadaan membuat purchase order (PO) berdasarkan SPP yang diterima dari Departemen DALIRANGSAGU. Selanjutnya PO akan diserahkan ke supplier untuk melakukan pemrosesan PO.

Supplier memproses PO yang diterima dari Departemen Pengadaan yang kemudian digunakan

untuk melakukan mengirimkan material. Supplier akan mengirimkan material berdasarkan PO yang telah diproses pada pembuatan PO. Seksi Pergudangan menerima material yang dikirimkan oleh supplier pada proses pengiriman material. Seksi Khazanah TASGANU mengeluarkan internal order, kemudian dihasilkan surat internal order yang akan dijadikan acuan untuk melakukan penerimaan barang. Departemen Persiapan Cetak UTAS (Seksi Pembuatan Tinta) memproduksi permintaan internal order yang didapat. Setelah membuat permintaan internal order, Departemen Persiapan Cetak UTAS (Seksi Pembuatan Tinta) mengirim barang hasil produksi permintaan internal order ke Seksi Khazanah TASGANU, kemudian dilanjutkan penerimaan barang. Setelah melakukan menerima material, Seksi Khazanah TASGANU membuat NPB dan dokumen NPB akan dijadikan acuan untuk melakukan penerimaan NPB. Seksi Pergudangan menerima NPB dari Seksi Khazanah TASGANU, kemudian NPB akan dijadikan acuan untuk melakukan mengirimkan permintaan barang. Seksi Pergudangan mengirimkan barang-barang

7

sesuai yang tertera di NPB ke Seksi Khazanah TASGANU, yang akan dilanjutkan pada proses penerimaan barang. Seksi Khazanah TASGANU menerima barang-barang, kemudian barang akan dipersiapkan untuk persiapan pencetakan web dan sheet. Seksi Khazanah TASGANU menyiapkan barang-barang yang telah diterima untuk menjalankan batch. Seksi Cetak Web dan Sheet melakukan proses pembuatan produk web dan sheet berdasarkan barang-barang yang diterima dari persiapan pencetakan web dan sheet. Seksi Verifikasi TASGANU (Unit Verifikasi Produk Web dan Sheet) melakukan pengecekan hasil pencetakan apakah baik atau tidak. Seksi Verifikasi TASGANU (Unit Verifikasi Produk Web dan Sheet) juga akan membuat dokumen quality control. Berdasarkan pengecekan quality control, Seksi Khazanah TASGANU melakukan pengemasan produk. Seksi Cetak Web dan Sheet melakukan pembuatan berbagai macam laporan, yaitu Laporan Pemakaian Bahan, Laporan Hasil Produksi, Laporan JKO/JKM, Laporan Bon Pemakaian Batch. Seksi Verifikasi TASGANU (Unit Verifikasi Produk Web dan Sheet) mengecek hasil pencetakan yang telah selesai. Apabila baik, maka proses produksi telah selesai, sedangkan apabila rusak, akan dibawa ke khazanah untuk dilakukan penghancurkan. Seksi Khazanah TASGANU melakukan penyimpanan hasil rusak dan juga membuat surat penerimaan hasil rusak. Seksi Khazanah TASGANU melakukan pemusnahan hasil rusak yang diterima dari penerimaan hasil rusak

.

b. Proses Sistem yang Sedang Berjalan

Penjelasan dari proses sistem yang berjalan:

User dari Seksi Desain dan Estimasi Biaya mempersiapkan perancangan produk yang diberikan oleh Departemen Perencanaan dan Pengendalian Produksi. User dari Seksi Desain dan Estimasi Biaya membuat sebuah formula terkait dengan produk yang telah dirancang sebelumnya pada proses pembuatan rancangan. User dari Seksi Desain dan Estimasi Biaya melihat apakah formula yang diinginkan sudah ada. Apabila formula sudah ada, maka akan dilanjutkan ke proses pengubahan formula lama, apabila belum ada maka akan dilanjutkan ke proses membuat formula baru. User dari Seksi Desain dan Estimasi Biaya telah menentukan bahwa formula yang akan dibuat merupakan formula baru, sehingga user Seksi Desain dan Estimasi Biaya melakukan penambahan rancangan formula sesuai dengan yang tertera pada rancangan yang ada pada proses pembuatan formula. User dari Seksi Desain dan Estimasi Biaya menentukan atribut apa saja yang perlu ada di dalam formula baru yang akan dibuat, penentuan atribut harus sesuai rancangan dengan RPP yang telah dibuat. User dari Seksi Desain dan Estimasi Biaya lalu menentukan apa saja yang menjadi ingredients (bahan baku) yang perlu ada di dalam formula baru yang sedang dibuat, penentuan ingredients harus sesuai RPP yang telah dibuat. User dari Seksi Desain dan Estimasi Biaya telah menentukan bahwa formula yang akan dibuat merupakan formula lama yang mengalami perubahan, sehingga user Seksi Desain dan Estimasi Biaya akan melakukan perubahan pada formula yang lama sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya memanggil formula lama yang akan dilakukan perubahan. Formula lama yang akan dilakukan perubahan harus sesuai dengan yang tertera pada rancangan yang sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan perubahan terhadap atribut yang ada pada formula lama sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan perubahan terhadap ingredient yang ada pada formula lama sesuai dengan RPP yang telah dibuat. Proses Routing dibagi menjadi empat bagian, yaitu membuat resource, membuat activity code, membuat operation, dan membuat routing yang dilaksanakan sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan peng-input-an data sumber daya yang diperlukan dalam proses produksi yang akan dilaksanakan. Sumber daya yang diperlukan antara lain seperti jam kerja mesin (JKM) dan jam kerja orang (JKO). Secara proses bisnis ada tiga jenis jam kerja, seperti jam persiapan, jam kerja efektif, dan jam istirahat, namun yang di-input ke dalam sistem hanya jam kerja efektif. Pembuatan resources sesuai dengan formula yang telah disusun, yang sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan peng-input-an data beberapa resources yang diperlukan dalam melakukan proses produksi yang akan dilaksanakan, menjadi sebuah aktivitas yang cakupannya tidak terlalu besar. Pembuatan activity code berdasarkan resources yang telah disusun, yang sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan peng-input-an data mengenai beberapa activity code menjadi operation yang akan dilakukan dalam melakukan proses poduksi. Pada dasarnya operation merupakan kumpulan dari beberapa activity

8

code, cakupan operation lebih besar dibanding dengan activity code. Pembuatan operation

berdasarkan activity code yang telah disusun, yang sesuai dengan RPP yang telah dibuat. User Seksi Desain dan Estimasi Biaya melakukan peng-input-an data mengenai beberapa operation menjadi sebuah routing yang akan digunakan dalam melakukan sebuah proses produksi. Pada dasarnya

routing merupakan kumpulan dari beberapa operation di mana cakupan routing lebih besar

dibanding dengan operation. Pembuatan routing berdasarkan operation yang telah disusun, sesuai dengan RPP yang telah dibuat. Proses pembuatan recipe dibagi menjadi 2 bagian, yaitu menentukan atribut recipe dan menentukan validity rules recipe. User Seksi Desain dan Estimasi Biaya melakukan penambahan recipe baru ke dalam sistem Oracle EBS modul OPM produk pita cukai sesuai dengan yang tertera pada RPP yang telah dibuat pada. User Seksi Desain dan Estimasi Biaya menetapkan ketentuan-ketentuan yang berlaku pada recipe yang baru seperti organization, standard quantities, minimum quantities, maximum quantities, dan validity rules (periode berlakunya recipe). Ketentuan-ketentuan tersebut harus sesuai dengan RPP yang telah dibuat. Proses melakukan perencanaan dan pengendalian produksi dibagi menjadi enam bagian, yaitu: membuat firm planned

order, membuat batch, mencari batch, melakukan pemeriksaan status batch, mengubah status batch,

dan me-release batch. User Departemen Perencanaan dan Pengendalian Produksi membuat firm

planned order berdasarkan RPP (rencana pesanan produksi) yang dibuat oleh Divisi Pengembangan

Pasar dan Penjualan. Pada proses ini Departemen Perencanaan dan Pengendalian Produksi juga menentukan jumlah produk yang dihasilkan pada satu kali proses produksi. Penentuan tersebut dilakukan dengan cara memberikan batas minimum dan batas maksimum produksi. User dari Departemen Perencanaan dan Pengendalian Produksi membuat dokumen batch sesuai dengan firm

planned order yang telah dibuat oleh Departemen Perencanaan dan Pengendalian Produksi. Pada

dokumen batch ini terdapat perencanaan mengenai kapan produk mulai diproduksi dan kuota produk yang dihasilkan dalam satu kali produksi dokumen batch. Saat tiba waktu untuk menjalankan user dari Departemen Perencanaan dan Pengendalian Produksi melakukan pencarian terhadap dokumen

batch yang akan dirilis berdasarkan batch dan digunakan untuk melaksanakan pemeriksaan status batch. User dari Departemen Perencanaan dan Pengendalian Produksi melakukan pemeriksaan

terhadap status yang terdapat pada dokumen batch. Status yang terdapat di dalam dokumen batch harus dalam keadaan “pending”. User dari Departemen Perencanaan dan Pengendalian Produksi melakukan perubahan status pada dokumen batch yang akan dirilis. Status dokumen batch yang dalam keadaan “pending” harus diubah menjadi “WIP” (work in process) agar dokumen batch tersebut dapat dirilis. User dari Departemen Perencanaan dan Pengendalian Produksi merilis dokumen batch yang telah dibuat. Perilisan dokumen batch ini dilakukan apabila telah memasuki tanggal pengerjaan yang tertera di dalam dokumen batch itu sendiri. Dokumen batch dapat dirilis apabila status dokumen batch adalah “WIP”.User dari Seksi Cetak Pita Cukai siap menjalankan produksi barang yang tertulis di dalam dokumen batch yang telah dirilis dan menunggu bahan baku yang telah dipesan secara manual, di dalam proses ini akan dilaksanakan proses produksi secara proses bisnis berjalan. Setelah produksi selesai dijalankan, user dari Seksi Cetak Pita Cukai melakukan pencetakan terhadap bon pemakaian batch yang sebelumnya telah dijalankan. Bon pemakaian batch tersebut berisi daftar pemakaian ingredients yang telah dibuat sebagai planned

quantity. User dari Seksi Cetak Pita Cukai melakukan input data pemakaian bahan untuk ingredients

apa saja yang terpakai selama proses produksi sebagai actual quantity. Kemudian dapat langsung diketahui apabila terdapat perbedaan antara planned quantity dengan actual quantity. User dari Seksi Cetak Pita Cukai melakukan input data hasil produksi untuk mengetahui hasil dari produksi yang telah dilakukan. Kemudian dapat langsung diketahui apabila terdapat perbedaan antara hasil produksi yang telah direncanakan dengan hasil produksi yang benar-benar dihasilkan di dalam proses produksi di lapangan. User dari Seksi Cetak Pita Cukai melakukan input jam kerja orang yang terpakai selama proses produksi yang bersangkutan dilaksanakan. Kemudian dapat langsung diketahui apabila terdapat perbedaan antara jam kerja orang yang telah direncanakan dengan jam kerja orang yang benar-benar terpakai di dalam proses produksi yang bersangkutan di lapangan. User dari Seksi Cetak Pita Cukai melakukan input jam kerja mesin yang terpakai selama proses produksi yang bersangkutan dilaksanakan. Kemudian dapat langsung diketahui apabila terdapat perbedaan antara jam kerja mesin yang telah direncanakan dengan jam kerja orang yang benar-benar terpakai di dalam proses produksi yang bersangkutan di lapangan.

9

c. Evaluasi Fit Gap Analysis

1. Menentukan Requirement

Tahap awal dalam melakukan evaluasi Fit Gap Analysis adalah menentukan requirements apa saja yang ada untuk dilakukan evaluasi. Pengumpulan requirements di dasarkan pada User’s

Guide Oracle E-Bussiness Suite. Berikut ini adalah requirements yang telah dikumpulakan:

1. OPM Product Development:

a. Sistem dapat melakukan efisiensi proses approval formula b. Sistem dapat membuat standard dan packaging formula

c. Formula dapat dibentuk dan dibuat berdasarkan kebutuhan teknis dari

komponen-komponennya

d. Laboratorium dapat melakukan pengaturan untuk beberapa lini produk dengan karakteristik teknis yang berbeda

e. Karakteristik dari produk dapat diprediksi dari komposisi ingredient

f. Jumlah produk yang dihasilkan dapat dengan otomatis dikalkulasi di formula g. Sistem dapat memaksimalkan kapasitas sumber daya yang digunakan dalam suatu

produksi

h. Sistem dapat mengategorikan proses yang gagal sebagai beban

i. Sistem dapat menghitung jumlah step secara otomatis berdasarkan material yang masuk dan keluar

j. Activity dan Routing dapat dikelola di manufacturing floor

k. Sistem dapat melakukan pemodelan ketika ingredient dikeluarkan dari inventory l. Recipe dalam OPM Product Development mendukung requirement OPM Cost

Management dan OPM Process Execution

m. Sebuah produk dapat dibuat dengan cara berbeda berdasarkan lokasi pabrik atau waktu pembuatannya

2. OPM Process Execution:

a) Firm planned order dapat dilakukan penjadwalan ulang

b) Sebuah firm planned order dapat di-reroute

c) Sistem dapat mengizinkan penggunaan material yang telah mendekati waktu kadaluarsa d) Ingredient untuk beberapa batch dapat diambil secara bersamaan

e) Ingredient dapat digantikan dengan ingredient lain

f) Sistem dapat mengotomasi proses pembagian material pada saat kegiatan produksi g) Sistem dapat mempertimbangkan proses pengambilan ingredient berdasarkan

pemesanan

h) Sistem dapat menjaga inventory saat ini untuk ingredient yang dikonsumsi secara bertahap dalam siklus produksi

i) Aplikasi memungkinkan untuk melihat bottleneck di dalam proses produksi j) Sistem dapat menghasilkan Batch Pick List Report

k) Sistem dapat menghasilkan Batch Ticket Report

l) Sistem dapat menghasilkan Material Usage and Substitution Variance Report m) Sistem dapat menghasilkan Batch Yield Variance Report

n) Sistem dapat menghasilkan Planned Production Activity Report o) Ingredient dapat diambil sebelum dokumen batch dirilis(*)

p) Sistem dapat menghasilkan Item Substitution for Batches Concurrent Program(*) *: PERUM PERURI tidak mengaktifkan fitur ini pada sistem Oracle EBS.

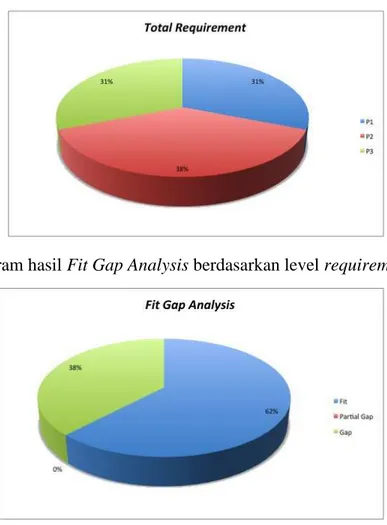

2. Fit Gap Analysis

Setelah menentukan requirements apa saja yang perlu untuk dilakukan evaluasi, langkah selanjutnya adalah menggunakan tool Fit Gap Analysis untuk melakukan penilaian terhadap tiap-tiap requirement yang ada. Berikut ini adalah rekap dari hasil Fit Gap Analysis:

10

Adapun gaps yang ditemukan dari analisis fit gap di atas adalah: a.OPM Product Development

1. Sistem dapat melakukan efisiensi proses approval .

2. Formula dapat dibentuk dan dibuat berdasarkan kebutuhan teknis dari komponen-komponennya.

3. Laboratorium dapat melakukan pengaturan untuk beberapa lini produk dengan karakteristik teknis yang berbeda.

4. Karakter dari produk dapat diprediksi dari komposisi ingredient. 5. Activity dan Routing dapat dikelola di manufacturing floor. b.OPM Process Execution

1. Sistem dapat mengotomasi proses pembagian material pada saat kegiatan produksi. 2. Sistem dapat mempertimbangkan proses pengambilan ingredient berdasarkan

pemesanan.

3. Sistem dapat menjaga inventory saat ini untuk ingredient yang dikonsumsi secara bertahap dalam siklus produksi.

4. Sistem dapat menghasilkan batch ticket report.

5. Ingredient dapat diambil sebelum dokumen batch dirilis.

6. Sistem dapat menghasilkan item substitution for bathes concurrent program.

d. Rekomendasi Pengembangan

1. Menambahkan Proses Sistem (Berupa Pengaktifan Fitur)

Untuk dapat menjawab permasalahan keempat dan kelima, perusahaan direkomendasikan untuk melakukan pengaktifan beberapa fitur untuk mendukung proses sistem. Berikut ini adalah fitur yang harus yang harus diaktifkan oleh perusahaan:

Gambar 1 Diagram persebaran requirement Fit Gap Analysis berdasarkan rank

11

• Ingredient Picking

• Item Subtitution for Batches Concurrent Programs • Picking Material

2. Penambahan Tugas dan Wewenang

Untuk melakukan Ingredient Picking, Item Subtitution for Batches Concurrent Programs dan

Picking Material maka perlu ditambahkan tugas dan wewenang untuk beberapa bagian. Bagian

yang mendapatkan tugas dan wewenang tambahan:

• Seksi Pergudangan

• Seksi Catak (Cetak Pita Cukai, Buku dan Paspor serta Web dan Sheet)

• Seksi Khazanah TASGANU 3. Penghitungan Penyusutan Ingredient

Untuk dapat mengatasi permasalahan ketiga, seksi pergudangan perlu untuk melakukan penyusutan ingredient yang memiliki karakteristik mudah menyusut.

4. Penyesuaian Harga Ingredient

Perusahaan direkomendasikan untuk menggunakan metode forecasting agar dapat menentukan harga ingredient sebelum harga resmi yang ditetapkan pemerintah keluar.

SIMPULAN DAN SARAN

Berdasarkan pembahasan dari bab-bab sebelumnya, berikut ini adalah hal-hal yang dapat disimpulkan dari hasil analisis dan evaluasi sistem ERP berbasis Oracle E-Business Suite modul Oracle Process Manufacturing pada Perusahaan Umum Percetakan Uang Republik Indonesia, khususnya pada area fungsional OPM Product Development dan OPM Process Execution:

1. Implementasi Oracle E-Business Suite modul Oracle Process Manufacturing area fungsional OPM Product Development dan OPM Process Execution pada PERUM PERURI belum sepenuhnya optimal, dikarenakan masih terdapat requirements yang belum terpenuhi apabila dibandingkan dengan best practice dari Oracle E-Business Suite.

2. Berdasarkan Fit Gap Analysis yang telah dilakukan, telah ditemukan 29 requirement yang harus dipenuhi oleh sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution. Dari ke-29 requirement tersebut, terdapat 9 requirement yang berstatus prioritas pertama (P1), 11 requirement yang berstatus prioritas kedua (P2), dan 9 requirement yang berstatus prioritas ketiga (P3). Adapun 11% dari prioritas pertama, 27% dari prioritas kedua, dan 77% dari prioritas ketiga adalah gap, sedangkan sisanya merupakan fit. Tidak ditemukan adanya partial gap di dalam Fit Gap Analysis yang telah dibuat.

3. Rekomendasi pengembangan yang diberikan untuk sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution pada PERUM PERURI adalah perubahan proses bisnis dan proses sistem untuk melakukan ingredient picking, item substitution for batches conccurent programs, picking material. Selain itu, untuk menunjang perubahan proses bisnis dan proses sistem maka diperlukan penambahan tugas dan wewenang; pemberian user manual baru kepada user; pengaktifan fitur item substitution for batches concurrent program; pengaktifan fitur picking material.

Dari simpulan yang diperoleh, maka dapat diberikan beberapa saran untuk meningkatkan tingkat keberhasilan penerapan sistem dan untuk pengembangan sistem di masa yang akan datang adalah sebagai berikut:

1. Perusahaan perlu memberikan user manual baru kepada semua user yang terlibat dengan sistem Oracle EBS modul OPM area fungsional OPM Product Development dan OPM Process Execution. 2. Perusahaan perlu melakukan perubahan proses bisnis dan proses sistem yang terkait dengan

ingredient picking, item substitution for batches conccurent programs, picking material seperti yang telah direkomendasikan pada bab 4.

3. Perusahaan disarankan melakukan manajemen proyek dengan menggunakan metode-metode seperti PERT (Program Evaluation Review Technique) atau CPM (Critical Path Method).

4. Perusahaan perlu menambahkan tugas dan wewenang kepada beberapa bagian yang terlibat dengan proses sistem yang baru.

5. Perusahaan perlu mengaktifkan fitur item substitution for batches concurrent program. 6. Perusahaan perlu mengaktifkan fitur fitur picking material.

12

7. Perusahaan perlu membuat user manual baru yang terkait dengan fitur tambahan yang baru diaktifkan di dalam sistem berjalan.

8. Perusahaan, khususnya Seksi Pergudangan, perlu mempersiapkan dan mengimplementasikan metode perhitungan penyusutan barang-barang (termasuk ingredient) yang ada di dalam gudang.

9. Perusahaan, khususnya Divisi Desain dan Pengembangan Produk, perlu mempersiapkan dan mengimplementasikan metode forecasting untuk memperkirakan harga dari ingredient yang belum mempunyai harga resmi.

10. Perusahaan juga perlu melakukan evaluasi dan pengukuran kinerja sistem secara berkala, untuk mengetahui apakah sistem tersebut telah memberikan manfaat yang optimal bagi proses bisnis perusahaan.

REFERENSI

Brady, J.A.; Monk, E.F.; Wagner, B.J. (2008). Concept in Enterprise Resource Planning. Course Technology Thomson Learning, Canada.

Duncan, Tom. 2005. Principles of Advertising & IMC. Second Edition. Mc.Graw-Hill. Bab 22

Groover, Mikel P. (2005). Otomasi, Sistem Produksi, dan Computer-Integrated Manufacturing. Guna Widya.

Hall, James. (2010). Accounting Information System. South Western Publishing.

Hoffman, K. Douglas; Bateson, John E.G. (2006). Services Marketing: Concepts, Strategies, & Cases. Thompson South-Western.

Hollander, Anita S.; Denna, Eric L.; Cherrington, J.Owen. (2000). Accounting, Information Technology, and Business Solutions. 2nd Edition. McGraw Hill, New York.

Kadir, Abdul. (2003). Pengenalan Sistem Informasi. Penerbit Andi, Yogyakarta.

Kalpakjian, Serope; Schmid, Steven. (2005). Manufacturing, Engineering, & Technology. Prentice Hall. Laudon, Kenneth C.; Laudon, Jane P. (2012). Essentials of Management Information Systems. Prentice

Hall.

Mathiassen, Lars. (2000). Object Oriented Analysis & Design. Marko Publishing, Denmark. McLeod, Jr, Raymond. (2006). Sistem Informasi Manajemen, edisi ke-7. PT Prenhallindo, Jakarta. O'Brien, J.A. (2000). Introduction to Information Systems, edisi ke-11. McGraw - Hill Irwin, New York. O'Brien, J.A. (2005). Introduction to Information System: Pengantar Sistem Informasi Perspektif Bisnis

dan Manajerial, edisi ke-12. Salemba Empat, Jakarta.

Passi, Anil; Ajvaz, Vladimir. (2010). Oracle E-Business Suite Development & Extensibility Handbook. McGraw-Hill, New York.

Sugiyono. (2008). Metode Penelitian Bisnis, edisi ke-12. Alfabeta, Bandung. Sutabri, Tata. (2004). Sistem Informasi Akuntansi. Penerbit Andi, Yogyakarta.

Sutrisno, Hadi. (2000). Metodologi Research. Yayasan Penerbitan Fakultas Psikilogi UGM, Yogyakarta. Wijaya, Santo F; Darudiato, Suparto. (2009). ERP (Enterprise Resource Planning) & Solusi Bisnis.

Penerbit Graha Ilmu, Yogyakarta.

RIWAYAT PELULIS

Prayudi Satriyo Nugroho lahir di kota Jakarta pada 18 Oktober 1991. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Sistem Informasi pada 2013.

Ricky Haryadi lahir di kota Jakarta pada 15 Maret 1991. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Sistem Informasi pada 2013.

Among Rogo Wicaksono lahir di kota Jakarta pada 20 Februari 1991. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Sistem Informasi pada 2013.