KARAKTERISTIK KOMPOSIT BERPENGUAT SERAT TANDAN KOSONG KELAPA SAWIT DENGAN FRAKSI VOLUME SERAT

3%, 5% DAN 7% MENGGUNAKAN PERLAKUAN CURING

SKRIPSI

Untuk memenuhi persyaratan mencapai Derajat sarjana S-1 Teknik Mesin

oleh :

Simon Adiwijaya Anugraha 135214004

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

i

KARAKTERISTIK KOMPOSIT BERPENGUAT SERAT

TANDAN KOSONG KELAPA SAWIT DENGAN FRAKSI

VOLUME SERAT 3%, 5% DAN 7% MENGGUNAKAN

PERLAKUAN CURING

Untuk memenuhi persyaratan me ncapai Derajat sarjana S-1 Teknik Mesin

oleh :

Simon Adiwijaya Anugraha 135214004

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

COMPOSITE CHARACTERISTICS OF DEFLATED FIBERS

PALM OIL PALM WITH FOLLOWING VOLUME FIBER

3%, 5% AND 7% USING CURING TREATMENT

To accomplish the require ment of reach Bachelor degree of S-1 Mechanical Engineering

by :

Simon Adiwijaya Anugraha 135214004

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA 2017

iv

KARAKTERISTIK KOMPOSIT BERPENGUAT SERAT

TANDAN KOSONG KELAPA SAWIT DENGAN FRAKSI

VOLUME SERAT 3%, 5% DAN 7% MENGGUNAKAN

PERLAKUAN CURING

Dipersiapkan dan disusun oleh: Nama : Simon Adiwijaya Anugraha

NIM : 135214004

Telah dipertahankan di hadapan Dewan Penguji Skripsi Pada tanggal 19 Juli 2017

Susunan Dewan Penguji

Nama lengkap Tanda tangan

Ketua : Doddy Purwadianto, S.T., M.T. ... Sekretaris : Stefan Mardikus, S.T., M.T. ... Anggota : Budi Setyahandana, S.T., M.T. ...

Skripsi ini telah diterima sebagai satu persyaratan untuk memperoleh gelar Sarjana Teknik Mesin

Yogyakarta, 19 Juli 2017 Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta

Dekan,

v

PERNYATAAN KEASLIAN KARYA

Saya yang bertanda tangan di bawah ini:

Nama : Simon Adiwijaya Anugraha NIM : 135214004

Program Studi : Teknik Mesin Fakultas : Sains dan Teknologi

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah digunakan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang sepengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 19 Juli 2017

vi

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata DharmaYogyakarta:

Nama : Simon Adiwijaya Anugraha NIM : 135214004

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah yang berjudul :

KARAKTERISTIK KOMPOSIT BERPENGUAT SERAT

TANDAN KOSONG KELAPA SAWIT DENGAN FRAKSI

VOLUME SERAT 3%, 5% DAN 7% MENGGUNAKAN

PERLAKUAN CURING

Beserta perangkat yang diperlukan. Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma Yogyakarta hak untuk menyimpan, mengalihkan dalam bentuk media yang lain, mengelolanya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Yogyakarta, 19 Juli 2017

vii ABSTRAK

Pada era modern ini perkembangan industri kelapa sawit kian maju dengan pesat. Hal tersebut dikarenakan oleh permintaan akan produk-produk kelapa sawit yang semakin banyak. Akibat majunya industri kelapa sawit di Indonesia semakin banyak pula limbah-limbah yang dihasilkan, antara lain limbah serabut kelapa sawit, lumpur kelapa sawit (sludge) dan tandan kosong kelapa sawit. Limbah tandan kosong kelapa sawit tersebut selama ini hanya dimanfaatkan sebagai pengeras jalan, pupuk dan sisanya hanya dibuang atau menjadi sampah yang mengganggu masyarakat. Oleh karena itu, penulis tertarik untuk melakukan penelitian mengenai pengunaan serat tandan kosong kelapa sawit (TKKS) menjadi penguat (reinforcement) dan matrik (resin) polyester sebagai pengikatnya dalam campuran komposit serat.

Pada penelitian ini penulis menggunakan resin polyester yang diberikan penguat berupa serat tandan kosong kelapa sawit, dengan fraksi volume sebesar 3%, 5% dan 7% serta menggunakan proses curing. Untuk pengujiannya penulis menggunakan pengujian tarik, bertujuan untuk dapat mengetahui penga ruh fraksi volume serat pada pengujian tarik.

Hasil penelitian ini didapatkan nilai rata-rata kekuatan tarik terbaik pada komposit berpenguat serat tandan kelapa sawit dengan fraksi volume serat tandan kosong kelapa sawit sebanyak 5%, yang memiliki nilai 33,00 MPa. Untuk nilai rata-rata regangan terbaik terdapat pada komposit dengan fraksi volume serat tandan kosong kelapa sawit sebanyak 7%, yang memiliki nilai 1,98%. Sedangkan Untuk nilai rata-rata modulus elastisitas terbaik terdapat pada komposit fraksi volume serat 0%, tanpa penguat atau hanya resin saja, yang memiliki nilai 27,05 MPa. Dari hasil tersebut, penggunaan serat tandan kosong kelapa sawit sebagai bahan penguat komposit sudah mendapatkan hasil yang memuaskan.

Kata Kunci : Komposit, resin polyester, serat tandan kosong kelapa sawit, sifat-sifat mekanik

viii ABSTRACT

In this modern era the development of the palm oil industry is increasing rapidly. This is due to the increasing demand for oil palm products. As a result of the progress of the palm oil industry in Indonesia, more wastes are generated, such as palm fiber, sludge and empty palm oil bunches. The waste of oil palm empty bunches has been used only as a road hardener, fertilizer and the rest just thrown away or become garbage that disturbs the community. Therefore, the authors are interested in conducting research on the use of empty palm bunches (TKKS) fibers into reinforcement and polyester matrix (resin) as a binder in the fiber composite mixture.

In this study the authors used a polyester resin which was given an amplifier in the form of empty bunches of palm oil bunches, with volume fractions of 3%, 5% and 7% and using curing process. For testing the authors use tensile testing, aims to be able to determine the effect of fiber volume fraction on tensile testing.

The results of this research revealed that the best value of tensile strength in composite of palm bunch fiber with volume fraction of 5% palm empty bunch of palm fiber, which has value 33,00 MPa. For the best average strain rate is found on the composite with the volume fraction of the empty bunch fiber of palm oil as much as 7%, which has a value of 1.98%. While for the average value of modulus of elasticity is best found in the composite fraction of fiber volume 0%, without reinforcement or only resin alone, which has a value of 27.05 MPa. From these results, the use of oil palm empty bunch fibers as a composite reinforcement material has gained satisfactory results.

Keywords: Composite, polyester resin, oil palm empty bunch fiber, mechanical properties

ix

KATA PENGATAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena berkat rahmat dan perlindungan-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan baik dan tepat pada waktunya.

Skripsi ini penulis susun sebagai salah satu syarat bagi setiap mahasiswa program studi Teknik Mesin Universitas Sanata Dharma Yogyakarta Untuk Mendapatkan Gelar Sarjana S-1 Teknik Mesin.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Namun penulis telah berusaha semaksimal mungkin untuk menyusun skripsi ini dengan baik.

Selama melakukan penelitian ini, penulis telah menerima banyak masukan, perhatian dan bantuan dari berbagai pihak. Oleh karena itu, pada kesempatan ini dengan penuh rasa hormat penulis menyampaikan terima kasih kepada:

1. Sudi Mungkasi, Ph.D. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, M.T., selaku Dosen Pembimbing Skripsi yang telah memberikan petunjuk, arahan dan saran selama penyusunan skripsi.

4. Raden Benedictus Dwiseno Wihadi S.T., M.Si., selaku Dosen Pembimbing Akademik.

5. Yp.Eko Adi S dan Ch. Dyah W, selaku orang tua yang telah memberikan doa, semangat, motivasi selama penyusunan skripsi dan membantu menyelesaikan perkuliahan.

6. Yoshanta Epifani, selaku teman dekat yang selalu memberikan semangat, dukungan dan bantuan dalam penulisan skripsi ini.

7. Greg. Estu N, Robertus Paska D dan Pascalis Firman A, selaku teman sekelompok yang selalu memberikan masukan, bantuan yang luar biasa, menyemangati dan menghibur penulis.

x

8. Para sahabat penulis lainnya yang selalu memberikan masukan, dukungan dan menghibur penulis.

9. Seluruh teman-teman Teknik Mesin Universitas Sanata Dharma yang memberikan doa, dukungan dan masukan kepada penulis.

10. Seluruh staff pengajar dan laboran Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta yang telah memberikan bimbingan dan memberikan ilmu pengetahuan kepada penulis.

Harapan penulis semoga penulisan skripsi ini dapat menambah pengetahuan bagi para pembaca. Untuk ke depannya dapat memperbaiki be ntuk maupun menambah isi skripsi ini agar menjadi lebih baik lagi.

Karena keterbatasan pengetahuan serta pengalaman penulis, penulis menyadari bahwa skripsi ini masih jauh dari sempuran dan masih banyak kekurangannya. Saran dan kritikan sangat diharapkan dari berbagai pihak untuk kesempurnaan skripsi ini. Akhirnya penulis mengucapkan banyak terima kasih dan meminta maaf bila ada kesalahan penulisan didalam laporan ini.

Yogyakarta, 19 Juli 2017

xi DAFTAR ISI

HALAMAN JUDUL ... i

TITTLE PAGE ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGEJAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERNYATAAN PUBLIKASI KARYA ILMIAH ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR... xiv

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xix

BAB I PENDAHULUAN... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Tujuan Penelitian ... 3 1.4 Manfaat Penelitian ... 3 1.5 Batasan Masalah ... 4

BAB II DASAR TEORI DAN TINJAUAN PUSTAKA ... 5

2.1 Dasar Teori... 5

2.1.1 Pengertian Komposit ... 5

xii

2.1.3 Pengelompokan Komposit ... 8

2.1.4 Komposit Berpenguat Serat ... 15

2.1.5 Matrik (Pengikat) ... 19

2.1.6 Bahan Tambahan ... 20

2.1.7 Aturan Pencampuran Komposit (Rules of Mixture ) ... 22

2.1.8 Fraksi Volume ... 23

2.1.9 Presentasi Jumlah Serat ... 23

2.1.10 Sifat Mekanik ... 25

2.1.11 Proses Curing ... 26

2.1.12 Uji Tarik ... 28

2.2 Tinjauan Pustaka ... 29

BAB III METODE PENELITIAN ... 31

3.1 Skema Penelitian... 31

3.2 Pembuatan Komposit dan Tempat penelitian ... 32

3.3 Penyiapan Benda Uji... 32

3.3.1 Bahan Komposit ... 32

3.3.2 Cetakan dan Alat Bantu... 36

3.4 Proses Mencetak Komposit... 41

3.4.1 Proses Mencetak Komposit Sebagai Benda Uji Tanpa Serat TKKS ... 41

3.4.2 Proses Mencetak Komposit Sebagai Benda Uji Dengan Serat TKKS ... 42

3.5 Bentuk dan Dimensi Benda Uji ... 49

xiii

3.6 Metode Pengujian ... 50

3.6.1 Perlakuan Curing ... 50

3.6.2 Uji Tarik ... 51

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 56

4.1 Hasil Pengujian ... 56

4.1.1 Proses Pengolahan Hasil Pengujian Tarik ... 56

4.1.2 Hasil Pengujian Tarik Pada Semua Spesimen ... 57

4.1.3 Hasil Rata-rata Pengujian Kekuatan Tarik Komposit... 60

BAB IV KESIMPULAN DAN SARAN ... 79

5.1 Kesimpulan ... 79

5.2 Saran ... 80

DAFTAR PUSTAKA ... 81

xiv

DAFTAR GAMBAR

Gambar 2.1 Logam ... 7

Gambar 2.2 keramik... 7

Gambar 2.3 Polimer ... 7

Gambar 2.4 Bentuk Reinforcement Agent... 8

Gambar 2.5 Tiga Jenis Komposit Secara Umum ... 8

Gambar 2.6 Jenis-jenis Penysunan Serat Dua Dimensi ... 11

Gambar 2.7 Tiga Jenis Komposit Berdasarkan Matriknya ... 12

Gambar 2.8 Contoh Keramik ... 13

Gambar 2.9 Contoh Logam... 14

Gambar 2.10 Contoh Polimer ... 15

Gambar 2.11 Sketsa Hasil Cetakan Dengan Berbagai Unsur Didalamnya .... 22

Gambar 2.12 (a)Terjadinya Crack Dan (b)Interface ... 22

Gambar 2.13 Alat Uji Tarik Dan Grafik Hasil ... 28

Gambar 3.1 Skema Alur Penelitian ... 31

Gambar 3.2 Serat TKKS Sebelum Dibersihkan Dan Diurai... 32

Gambar 3.3 Serat TKKS setelah diproses dan di timbang menjadi (a) 3%, (b) 5%, dan (c) 7%. ... 33

Gambar 3.4 Resin Polyester... 33

Gambar 3.5 Katalis Yang digunakan ... 34

Gambar 3.6 Bentuk NaOH... 35

Gambar 3.7 Realese Agent Mirror Glaze... 35

Gambar 3.8 Cetakan Kaca ... 36

xv

Gambar 3.10 Suntikan 3ml ... 37

Gambar 3.11 Gunting... 37

Gambar 3.12 Kuas... 38

Gambar 3.13 Kape (Sekrap Tangan)... 38

Gambar 3.14 Sarung Tangan ... 38

Gambar 3.15 Timbangan Digital ... 39

Gambar 3.16 Gerinda ... 39

Gambar 3.17 Amplas ... 40

Gambar 3.18 Sumpit Plastik ... 40

Gambar 3.19 Bentuk Spesimen Menurut ASTM D638-14 Type III... 50

Gambar 3.20 Oven Listrik ... 51

Gambar 3.21 Mesin Uji Tarik tipe GOTECH KT-7010A2 TAIWAN,R.O .... 52

Gambar 4.1 Grafik Kekuatan Tarik Dan Rata-ratanya Bahan Resin Polyester... 62

Gambar 4.2 Grafik Regangan Dan Rata-ratanya Bahan Resin Polyester... 63

Gambar 4.3 Grafik Modulus Elastisitas Dan Rata-ratanya Bahan Resin Polyester... 63

Gambar 4.4 Grafik Kekuatan Tarik Dan Rata-ratanya Fraksi Volume Serat 3% ... 65

Gambar 4.5 Grafik Regangan Dan Rata-ratanya Fraksi Volume Serat 3%... 65

Gambar 4.6 Grafik Modulus Elastisitas Dan Rata-ratanya Fraksi Volume Serat 3% ... 66

Gambar 4.7 Grafik Kekuatan Tarik Dan Rata-ratanya Fraksi Volume Serat 5% ... 70

Gambar 4.8 Grafik Regangan Dan Rata-ratanya Fraksi Volume Serat 5%... 70 Gambar 4.9 Grafik Modulus Elastisitas Dan Rata-ratanya Fraksi Volume

xvi

Serat 5% ... 71 Gambar 4.10 Grafik Kekuatan Tarik Dan Rata-ratanya Fraksi Volume Serat

7% ... 74 Gambar 4.11 Grafik Regangan Dan Rata-ratanya Fraksi Volume Serat 7%... 74 Gambar 4.12 Grafik Modulus Elastisitas Dan Rata-ratanya Fraksi Volume

Serat 7% ... 75 Gambar 4.13 Grafik Kekuatan Tarik Rata-Rata Dari Spesimen Resin,

Spesimen Berpenguat Serat TKKS dan Serat TKKS ... 76 Gambar 4.14 Grafik Regangan Rata-Rata Dari Spesimen Resin Dengan

Spesimen Berpenguat Serat TKKS ... 77 Gambar 4.15 Grafik Modulus Elastisitas Rata-Rata Bahan Resin dan Variasi

xvii

DAFTAR TABEL

Tabel 2.1 Jenis-Jenis Penyusunan Komposit Serat ... 11 Tabel 2.2 Sifat Resin Polyester dan Epoxy... 20 Tabel 3.1 Rata-rata diameter dan berat gulungan serat TKKS, Serta

rata-rata massa jenisnya ... 43 Tebel 3.2 Ukuran spesimen menurut ASTM D638-14 ... 50 Tabel 4.1 Data Kekuatan Tarik Serat TKKS ... 56 Tabel 4.2 Data kekuatan tarik fraksi volume serat 0% (resin) dengan

UTS adalah kekuatan tarik ... 58 Tabel 4.3 Data kekuatan tarik fraksi volume serat 0% (resin) setelah

melalui perhitungan standar deviasi ... 59 Tabel 4.4 Dimensi komposit fraksi volume serat 0% (resin)... 60 Tabel 4.5 Perolahan data dari komposit fraksi volume serat 0% (resin),

dengan L0:50mm ... 60

Tabel 4.6 Proses penyeleksian data komposit fraksi volume serat 0% (resin) dengan standar deviasi ... 61 Tabel 4.7 Data hasil dari penyeleksian komposit fraksi volume serat 0%

(resin) dengan standar deviasi ... 61 Tabel 4.8 Data dimensi komposit fraksi volume serat 0% (resin) setelah

diseleksi dengan standar deviasi... 61 Tabel 4.9 Perolehan data komposit fraksi volume serat 0% (resin) dengan

L0: 50mm setelah diseleksi dengan standar deviasi ... 62

Tabel 4.10 Data dimensi komposit fraksi volume serat 3% ... 64 Tabel 4.11 Perolahan data dari komposit fraksi volume serat 3%, dengan

L0 : 50mm ... 65

xviii

Tabel 4.13 Perolahan data dari komposit fraksi volume serat 5%,

dengan L0: 50mm ... 68

Tabel 4.14 Proses penyeleksian data komposit fraksi volume serat 5%

dengan standar deviasi ... 68 Tabel 4.15 Data hasil dari penyeleksian komposit fraksi volume serat 5%

dengan standar deviasi ... 69 Tabel 4.16 Data dimensi komposit fraksi volume serat 5% setelah diseleksi

dengan standar deviasi ... 69 Tabel 4.17 Data hasil pengujian tarik komposit fraksi volume serat 5%

dengan L0: 50 mm setelah diseleksi dengan standar deviasi ... 69

Tabel 4.18 Dimensi komposit fraksi volume serat 7% ... 72 Tabel 4.19 Perolahan data dari komposit fraksi volume serat 7%

dengan L0: 50mm ... 72

Tabel 4.20 Proses penyeleksian data komposit fraksi volume serat 7%

dengan standar deviasi ... 72 Tabel 4.21 Data hasil dari penyeleksian komposit fraksi volume serat 7%

dengan standar deviasi ... 73 Tabel 4.22 Data dimensi komposit fraksi volume serat 7% setelah

diseleksi dengan standar deviasi ... 73 Tabel 4.23 Perolehan data komposit fraksi volume serat 7% dengan

L0: 50mm setelah diseleksi dengan standar deviasi... 73

Tabel 4.24 Data rata-rata hasil pengujian kekuatan tarik dari tiap spesimen ... 76

xix

DAFTAR LAMPIRAN

1. Foto Komposit Serat Tandan Kosong Kelapa Sawit 3% ... 84

2. Foto Komposit Serat Tandan Kosong Kelapa Sawit 5% ... 84

3. Foto Komposit Serat Tandan Kosong Kelapa Sawit 7% ... 84

4. Lembar Pengamatan Uji Tarik ... 85

5. Hasil Grafik Mesin Uji Tarik ... 86

6. Hasil Grafik Mesin Uji Tarik Spesimen Resin Polyester ... 87

7. Hasil Grafik Mesin Uji Tarik Spesimen Fraksi Volume Serat 3% ... 88

8. Hasil Grafik Mesin Uji Tarik Spesimen Fraksi Volume Serat 5% ... 89

1 BAB I

PENDAHULUAHAN

1.1 Latar Belakang

Pada era modern ini perkembangan industri kelapa sawit kian maju dengan pesat. Hal tersebut dikarenakan oleh permintaan akan produk-produk kelapa sawit yang semakin banyak. Akibat majunya industri kelapa sawit di Indonesia semakin banyak pula limbah-limbah yang dihasilkan, antara lain limbah serabut kelapa sawit, lumpur kelapa sawit (sludge) dan tandan kosong kelapa sawit. Tandan kosong kelapa sawit ini adalah limbah padat yang paling banyak di hasilkan, yaitu sekitar 22–23% dari total tandan buah segar yang diolah (Fauzi et al.,2002). Total jumlah limbah tandan kosong kelapa sawit seluruh Indonesia pada tahun 2009 diperkirakan mencapai 4,2 juta ton (uwityangyoyo.wordpress.com).

Limbah tandan kosong kelapa sawit tersebut selama ini hanya dimanfaatkan sebagai pengeras jalan, pupuk dan sisanya hanya dibuang atau menjadi sampah yang mengganggu masyarakat. Bersamaan dengan berkembangnya kebutuhan masyarakat dan ilmu pengetahuan maka pada saat ini pemanfaatan kelapa sawit tidak hanya pada buahnya saja yang digunakan untuk pembuatan minyak. Saat ini batang, serat, tempurung, daun, pelepah dan buahnya pun telah dapat dimanfaatkan menjadi suatu produk antara lain margarin, sabun, kertas, makanan ternak dan masih banyak lagi.

Tandan kosong kelapa sawit adalah salah satu limbah organik yang dihasilkan dari buah sawit itu sendiri. Saat ini penelitian tentang tandan kosong kelapa sawit masih jarang dilakukan terutama tentang serat tandan kosong kelapa sawit sehingga pemanfaatan untuk serat tandan kosong kelapa sawit juga masih jarang dilakukan, maka dari itu penulis tertarik untuk melakukan penelitian tentang serat tandan kosong kelapa sawit, terutama tentang karakteristik komposit serat tandan kosong kelapa sawit.

Komposit adalah gabungan antara dua buah bahan atau lebih dengan bahan utamanya adalah matriks atau pengikat dan reinforcement atau penguat yang berupa serat, partikel, atau flake. Maka sangat banyak kemungkinan-kemungkinan untuk pembuatan komposit sesuai dengan sifat dan kebutuhan yang diinginkan. Pada umumnya bahan material yang digunakan dalam pembuatan reinforcement berupa serat-serat yang panjang, namun di sini penulis dan rekan-rekan akan mencoba menggunakan serat dengan ukuran yang lebih pendek serta memberi larutan NaOH pada serat tandan kosong kelapa sawit, untuk mengetahui karakteristik komposit yang penulis dan rekan-rekan buat.

Penelitian serupa sudah pernah dilakukan oleh Abral dan kawan-kawan, 2014 menyatakan bahwa kekuatan komposit TKS sangat tergantung pada compability dan intetface adhesion state antara serat TKS dan matrik

Polypropolene (PP). Dalam usaha meningkatkan compatibility dan intetface adhesion state tersebut ditambahkan zat adictive Maleic Anhydride (MAH)

ke dalam komposit TKS dengan teknik pemvakuman. Dengan teknik pemvakuman akan dapat menghilangkan lapisan batas antara serat TKS dengan matrik PP, sehingga matrik PP dapat mengikat kuat permukaan serat TKS.

Dikarenakan komposit terbuat dari dua bahan yang berbeda maka tidak dapat dipungkiri bila komposit dapat menjadi material alternatif pengganti kayu, plastik, atau pun besi dengan karakteristik yang lebih baik. Sebab campuran dua buah bahan akan menghasilkan karakteristik yang unggul, antara lain :

o Memiliki kekuatan yang tinggi. o Memiliki kekakuan yang tinggi.

o Memungkinkan terhindarnya material terkorosi.

1.2 Rumusan masalah

Komposit merupakan material yang sangat dipengaruhi oleh sifat dan jenis dari bahan yang menjadi penyusunnya. Agar mendapat sifat dan karakteristik yang baik dari komposit, maka perlu memperhatikan beberapa faktor. Dari latar belakang diatas, dapat dirumuskan masalah, yaitu:

Seberapa kuat komposit berpenguat serat tandan kosong kelapa sawit saat mendapatkan beban atau pengujian yang akan diberikan setelah dilakukan proses curing?

1.3 Tujuan Penelitian

Dalam penulisan ini tujuan penulis akan melakukan penelitian tentang serat tandan kelapa sawit adalah untuk :

a. Mengetahui nilai fraksi volume serat tertinggi terhadap kekuatan tarik komposit serat tandan kosong kelapa sawit yang di curing dengan suhu 80°C selama dua jam.

b. Mengetahui nilai fraksi volume serat tertinggi terhadap regangan komposit serat tandan kosong kelapa sawit yang di curing dengan suhu 80°C selama dua jam.

c. Mengetahui nilai fraksi volume serat tertinggi terhadap modulus elastisitas komposit serat tandan kosong kelapa sawit yang di curing dengan suhu 80°C selama dua jam.

d. Mengetahui bentuk patahan dari komposit berpenguat serat tandan kosong kelapa sawit yang di curing dengan suhu 80°C selama dua jam.

e. Mengetahui perubahan bentuk spesimen setelah melalui proses curing dengan suhu 80°C selama dua jam.

1.4 Manfaat Penelitian

Manfaat yang didapat dari penelitian yang dilakukan penulis adalah : a. Dapat menambah kasanah ilmu pengetahuan tentang komposit

khususnya karakteristik komposit serat tandan kosong kelapa sawit. b. Hasil dari penelitian dapat dijadikan artikel ilmiah, yang dapat

digunakan untuk penelitian selanjutnya atau dapat digunakan sebagai pertimbangan dalam pemanfaatan limbah kelapa sawit.

c. Mengetahui karakteristik dari komposit setelah dibarikan pengujian dalam rangkaian penelitian.

1.5 Batasan Masalah

Dikarenakan begitu banyak hal yang dapat diteliti serta yang dapat mempengaruhi karakteristik dari komposit serat tandan kosong kelapa sawit, maka penulis memiliki batasan pada hal-hal sebagai berikut :

a. Pengujian yang dilakukan penulis pada komposit adalah pengujian tarik untuk mengetahui kekuatan lentur benda uji.

b. Bahan penguat koposit adalah serat tandan kosong kelapa sawit yang mempunyai ukuran panjang 4cm - 6cm dengan fraksi volume serat sebesar 3%,5% dan 7%.

c. Serat tandan kosong kelapa sawit direndam dengan larutan NaOH. d. Menggunakan cetakan yang terbuat dari kaca dengan ukuran : Panjang

30cm, lebar 20cm dan tebal 5mm.

5

BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA 2.1 Dasar Teori

2.1.1 Pengertian Komposit

Kata komposit sendiri berasal dari kata kerja “to compose” yang berarti menyusun atau menggabung. Komposit dapat didefinisikan sebagai penggabungan dua macam bahan atau lebih dengan fase yang berbeda. Fase yang pertama disebut sebagai matrik yang berfungsi sebagai pengikat dan fase yang kedua disebut reinforcement yang berfungsi penguat bahan komposit. Campuran keduanya akan menghasilkan material ketiga yang memiliki sifat mekanik dan karakteristik yang berbeda dari material pembentuknya. Mengkombinasikan sifat-sifat bahan yang berbeda untuk menghasilkan bahan baru yang memiliki sifat maupun tampilan yang lebih baik, namun tidak semua bahan dapat digunakan dalam pembuatan komposit dengan semua kondisi lingkungan yang berbeda. Seperti pendapat dari Robert M. Jones dalam Mechanics of Composite Material (1999) yang mengatakan bahwa, bahan komposit berarti dua atau lebih bahan berbeda yang digabung atau dicampur secara makroskopis menjadi suatu bahan yang berguna. Bahan tersebut mempertahankan sifatnya dalam komposit yaitu, saling tidak larut atau menggabungkan sepenuhnya satu sama lain. Biasanya, komponen dapat diidentifikasi secara fisik dan menunjukan sebuah antarmuka antara satu sama lain.

Bahan komposit mempunyai ciri-ciri dan komposisi yang berbeda untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Konstituen-konstituen ini dapat dikenal pasti secara fisikal. Dengan kata lain, bahan komposit adalah bahan heterogen yang terdiri dari fasa tersebar dan fasa yang berterusan (Agrarwal dan Broutman, 1997).

Bahan komposit dibagi menjadi dua bahan yaitu organik dan anorganik, contoh komposit dari bahan organik adalah bambu, kayu, serat kelapa, serat tandan kosong kelapa sawit, dan masih banyak lainnya. Sedangkan komposit dari bahan anorganik adalah serat karbon, serat gelas, aramid, dan masih banyak lainnya.

Komposit adalah penggabungan dari beberapa bahan maka pada umumnya sifat komposit lebih unggul setelah dilakukan penggabungan, keunggulan sifatnya antara lain (Jones, R. M, 1975 : 1) :

1. Rapatannya rendah (ringan).

2. Komposit dapat dirancang terhindar dari korosi, hal ini akan sangat menguntungkan pada pemakaian sebagai elemen-elemen tertentu pada kendaraan bermotor.

3. Bahan komposit dapat memberi penampilan (appearance) dan kehalusan permukaan yang lebih baik.

4. Dengan bahan komposit dimungkinkan untuk mendapatkan sifat-sifat yang lebih baik dari keramik, logam atau polimer.

2.1.2 Komponen Bahan Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen. Dua bahan utama pada komposit yaitu matrik dan reinforcement agent. Contoh matrik pada komposit adalah :

a. Logam b. Keramik c. Polimer Gambar 2.1 Logam (http://1.bp.blogspot.com/-9Q1LK6BIKyw/VmE3ywl5HiI/AAAAAAAAAms/QfiRtgKv6A8/s1600/logam.jpg) Gambar 2.2 Keramik (http://scontent.cdninstagram.com/t51.2885-15/s480x480/e35/13108508_1093560950704711_1447184260_n.jpg?ig_cache_k ey=MTI1NDkxMDc0ODc2MDA1MjEzOQ%3D%3D.2) Gambar 2.3 Polimer http://www.huaxiajie.com/photo/pl5836380-colored_wood_plastic_composite_wpc_decking_flooring_for_outdoor_space_ 140_25mm.jpg

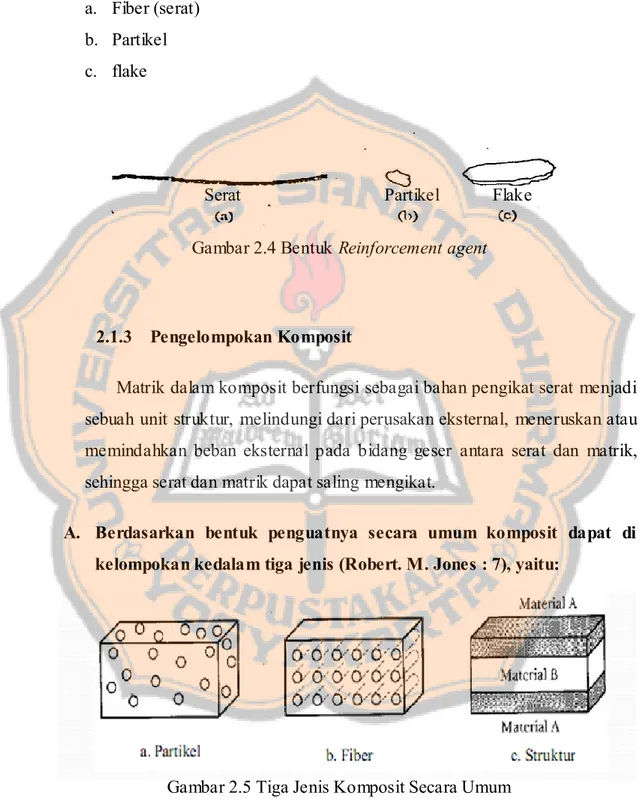

Contoh Reinforcement agent pada komposit adalah : a. Fiber (serat)

b. Partikel c. flake

Serat Partikel Flake Gambar 2.4 Bentuk Reinforcement agent

2.1.3 Pengelompokan Komposit

Matrik dalam komposit berfungsi sebagai bahan pengikat serat menjadi sebuah unit struktur, melindungi dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga serat dan matrik dapat saling mengikat.

A. Berdasarkan bentuk penguatnya secara umum komposit dapat di kelompokan kedalam tiga jenis (Robert. M. Jones : 7), yaitu:

Gambar 2.5 Tiga Jenis Komposit Secara Umum (http://pengertian-menurut.blogspot.co.id) tahun 2016

1. Particulated Composites

Merupakan komposit yang mengandung bahan penguat berbentuk partikel atau serbuk. Komposit ini bisa dibuat dengan satu jenis material ataupun dengan lebih dari satu material, yang digabungkan atau dikombinasikan dalam skala makroskopis (dapat terlihat langsung oleh mata) sehingga dapat menjadi material baru yang lebih berguna. Ukuran, bentuk, dan material partikel merupakan faktor yang mempengaruhi sifat mekanik dari komposit partikel. Hal yang perlu diperhatikan dalam pembuatan komposit partikel adalah dengan menghilangkan unsur udara dan air karena adanya udara dan air disela-sela partikel dapat mengurangi kekuatan dan mengurangi ketahanan retak bahan.

a. Sifat-sifat komposit partikel dipengaruhi beberapa faktor, antara lain : Rancangan partikel.

Ukuran dan bentuk partikel. Sifat-sifat atau bahan partikel. Rasio perbandingan antara partikel.

b. Pengaruh peningkatan kehalusan partikel pada komposit antara lain : Meningkatkan kerapatan.

Memperkecil diameter pori. Meningkatkan nilai porositas.

Meningkatkan kekuatan tekan dan kekuatan lentur.

c. Keuntungan membuat komposit menggunakan reinforcement berbentuk partikel :

Kekuatan lebih seragam pada berbagai arah .

Dapat digunakan untuk meningkatkan kekuatan dan meningkatkan kekerasan material.

Cara penguatan dan pengerasan oleh partikular adalah dengan menghalangi pergerakan dislokasi.

d. Jenis-jenis Particulated Composite: Partikel komposit organik

Partikel komposit non-organik 2. Fibrous Composites

Merupakan jenis komposit yang hanya terdiri dari satu laminat atau satu lapisan yang menggunakan penguat berupa serat atau fiber. Serat yang digunakan bisa berupa serat yang memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan bahan pengikat atau matriknya. Contohnya glass fibers, carbon fibers, dan aramid fibers (poly aramide ). Serat ini dapat disusun menjadi tiga macam yaitu:

a. Bentuk linear

o continuous fiber (serat panjang) dan o discontinuous/whiskers fiber (serat pendek)

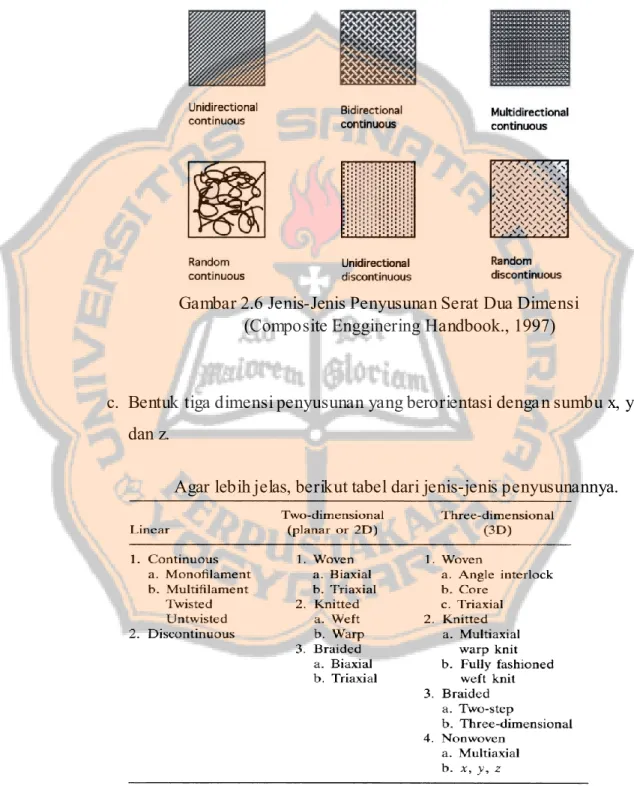

b. Bentuk dua dimensi penyusunan yang berorientasi dengan sumbu x, dan y. Bentuk penyusunan dua dimensi dapat dibedakan menjadi 6 yaitu, serat panjang secara searah (unidirectional continuous), serat panjang secara dua arah (bidirectional continuous), serat panjang secara banyak arah (multidirectional continuous), serat panjang secara

acak (random continuous), serat pendek secara searah (unidirectional

discontinuous), dan serat pendek secara acak (random discontinuous).

Skema penyusunan dapat dilihat pada gambar dibawah ini.

c. Bentuk tiga dimensi penyusunan yang berorientasi dengan sumbu x, y, dan z.

Agar lebih jelas, berikut tabel dari jenis-jenis penyusunannya.

Tabel 2.1 Jenis-Jenis Penyusunan Komposit Serat (Composite Engginering Handbook., 1997)

Tabel 2.1 Jenis-Jenis Penyusunan Komposit Serat (Composite Engginering

Handbook., 1997)

Gambar 2.6 Jenis-Jenis Penyusunan Serat Dua Dimensi (Composite Engginering Handbook., 1997)

3. Laminated Composites ( struktur )

Komposit ini terdiri dari dua atau lebih material yang disusun berlapis-lapis. Pembuatan tumpukan lapisan ini bertujuan untuk mendapatkan sifat-sifat yang baru seperti kekuatan, kekakuan, ketahanan akan korosi, dan juga untuk mendapatkan penampilan yang lebih atraktif.

B. Berdasarkan jenis matriknya komposit dapat digolongkan menjadi tiga macam, yaitu:

a. Ceramic Matrix Composite ( Komposit Matrik Keramik) CMC merupakan material keramik yang mengandung fasa inklusi sekunder. Fasa inklusi sekunder ini dapat berupa fiber, wishker,

platelet, atau partikulat. Keramik memiliki sifat-sifat yang menarik

seperti kekakuan, kekerasan, tahan korosi dan kekuatan tekan yang tinggi serta kerapatan yang rendah. Namun bahan ini juga memiliki kelemahan yaitu ketangguhan dan tegangan tarik yang rendah. Pembuatan keramik sangat sulit dan memerlukan biaya yang mahal. Inklusi fasa sekunder mampu meningkatkan toleransi terhadap kerusakan, meningkatkan kelenturan dan tegangan yang tinggi.

Gambar 2.7 Tiga Jenis Komposit Berdasarkan Matriknya (http://pengertian-menurut.blogspot.co.id) tahun 2016

Keuntungan dari CMC :

Dimensinya stabil bahkan lebih stabil daripada logam.

Sangat tangguh, hampir sama dengan ketangguhan dari cast iron. Mempuyai karakteristik permukaan yang tahan halus.

Unsur kimianya stabil pada suhu tinggi. Tahan pada temperatur tinggi (creep). Tahan terhadap korosi.

contoh bendanya :

Gambar 2.8 Contoh Keramik

b. Metal Matrix Composites ( Komposit Matrik Logam)

MMC merupakan komposit yang menggunakan logam seperti alumnium sebagai matriknya dan penguatnya dengan serat seperti silikon karbida. Komposit jenis ini banyak digunakan dalam dunia perindustrian.

MMC memiliki sifat-sifat yang lebih baik dibandingkan PMC, yaitu:

Tahan terhadap temperatur tinggi. Tidak menyerap kelembapan.

Kekuatan tekan dan geser yang baik. Tidak mudah terbakar.

Ketahanan aus dan muai termal yang lebih baik. Transfer tegangan dan regangan yang baik.

Contoh bendanya:

Gambar 2.9 Contoh Logam

c. Polymer Matrix Composite ( Komposit Matrik Polime r )

Komposit ini merupakan komposit yang paling sering digunakan dan ditemui pada barang-barang disekitar. PMC sering disebut juga dengan polimer berpenguat serat (FRP: Fibre Reinforced Polymers or

Plastics) bahan ini menggunakan suatu polimer berdasarkan resin

sebagai matriknya, dan dengan serat kaca, atau karbon, atau armid (Kevlar) sebagai penguatnya.

Jenis-jenis polimer yang sering digunakan (Sudira, 1985) : Thermoplastic

Merupakan plastik yang dapat dilunakan berulangkali (recycle) dengan menggnakan panas. Thermoplastic merupakan polimer yang akan menjadi keras apabila didinginkan. Thermoplastic akan meleleh jika dipanaskan pada suhu tertentu, dan melekat mengikuti perubahan suhu dan mempunyai sifat dapat balik (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan. contoh : poliester, nylon 66, dan poliester sulfon.

Thermoset

Merupakan plastik yang tidak dapat mengikuti perubahan suhu (irrevesibel ). Bila sekali pengerasan telah terjadi maka bahan tidak

dapat dilunakkan kembail. Pemanasan yang tinggi tidak akan melunakkan thermoset melainkan akan membentuk arang dan terurai, karena sifatnya yang demikian maka thermoset sering dipakai sebagai tutup ketel, seperti jenis-jenis melamin. Plastik jenis thermoset tidak begitu menarik dalam proses daur ulang karena selain sulit penangannya juga volumenya jauh lebih sedikit (sekitar 10%) dari volume jenis plastik yang bersifat thermoplastic. Contohnya : Epoksida, Bismaleimida (BMI), dan Poli-imida (PI).

Kelebihan PMC : o Biaya pembuatan lebih rendah. o Dapat dibuat dengan produksi masal. o Ketangguhan baik.

o Tahan simpan. o Lebih ringan.

o Kemampuan mengikuti bentuk yang baik Contoh bendanya :

Gambar 2.10 Contoh Polimer 2.1.4 Komposit Berpe nguat Serat

Komposit berpenguat serat merupakan komposit yang terdiri dari matrik dan serat, dimana serat berfungsi sebagai reinforcement agent. Sehingga matrik akan mengikat serat yang berada di dalamnya. Untuk mendapatkan komposit berpenguat serat yang lebih baik, dapat digunakan

serat yang panjang karena mempunyai kekuatan yang lebih dibanding serat yang berbentuk curah (bulk). Serat yang panjang juga memiliki struktur yang lebih sempurna karena struktur kristal tersusun sepanjang sumbu serat dan kecacatan internal pada serat lebih sedikit dibanding dengan serat bentuk curah.

Penelitian mengenai komposit yang mengabungkan antara matrik dan penguat yang berupa serat harus memperhatikan beberapa faktor. Adapun faktor-faktor yang mempengaruhi performa fibermatrik composites antara lain :

1. Faktor Serat

Serat adalah bahan pengisi matrik yang digunakan untuk dapat memperbaiki sifat dan struktur matrik yang tidak dimilikinya, juga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

2. Letak Serat

Dalam pembuatan komposit tata letak dan arah serat dalam matrik yang akan menentukan kekuatan mekanik komposit, dimana letak dan arah dapat mempengaruhi kinerja komposit tersebut. Menurut tata letak dan arah serat diklasifikasikan menjadi 3 bagian yaitu: pertama adalah one dimensional

reinforcement, mempunyai kekuatan dan modulus maksimum pada arah

axis serat. Kedua adalah two dimensional reinforcement (planar), mempunyai kekuatan pada dua arah atau masing-masing arah orientasi serat. Ketiga adalah three dimensional reinforcement, mempunyai sifat isotropic kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya. Pada pencapuran dan arah serat mempunyai beberapa keunggulan, jika orientasi serat semakin acak (random) maka sifat mekanik pada salah satu arahnya akan melemah, bila arah tiap serat menyebar maka kekuatannya juga akan menyebar ke segala arah maka kekuatan akan meningkat.

3. Panjang Serat

Panjang serat dalam pembuatan komposit serat pada matrik sangat berpengaruh terhadap kekuatan. Ada dua penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Serat panjang lebih kuat dibanding serat pendek. Serat alami jika dibandingkan dengan serat sintetis mempunyai panjang dan diameter yang tidak seragam pada setiap jenisnya. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit. Panjang serat berbanding diameter serat sering disebut dengan istilah aspect ratio. Bila aspect ratio makin besar maka makin besar pula kekuatan tarik serat pada komposit tersebut. Serat panjang (continous fiber) lebih efisien dalam peletakannya dari pada Pada umumnya, serat panjang lebih mudah penanganannya jika dibandingkan dengan serat pendek. Serat panjang pada keadaan normal dibentuk dengan proses

filament winding, dimana pelapisan serat dengan matrik akan menghasilkan

distribusi yang bagus dan orientasi yang menguntungkan. Ditinjau dari teorinya, serat panjang dapat mengalirkan beban maupun tegangan dari titik tegangan ke arah serat yang lain. Pada struktur continous fiber yang ideal, serat akan bebas tegangan atau mempunyai tegangan yang sama. Selama fabrikasi, beberapa serat akan menerima tegangan yang tinggi dan yang lain mungkin tidak terkena tegangan sehingga keadaan di atas tidak dapat tercapai (Schwartz, 1984). Sedangkan komposit serat pendek, dengan orientasi yang benar, akan menghasilkan kekuatan yang lebih besar jika dibandingkan continous fiber. Hal ini terjadi pada whisker, yang mempunyai keseragaman kekuatan tarik. Komposit berserat pendek dapat diproduksi dengan cacat permukaan yang rendah sehingga kekuatannya dapat mencapai kekuatan teoritisnya (Schwartz, 1984). Faktor yang mempengaruhi variasi panjang serat chopped fiber composites adalah critical length (panjang kritis). Panjang kritis yaitu panjang minimum serat pada suatu diameter serat yang dibutuhkan pada tegangan untuk mencapai tegangan saat patah yang tinggi (Schwartz, 1984).

4. Bentuk Serat

Bentuk Serat yang digunakan untuk pembuatan komposit tidak begitu mempengaruhi, yang mempengaruhi adalah diameter seratnya. Pada umumnya, semakin kecil diameter serat akan menghasilkan kekuatan komposit yang lebih tinggi. Selain bentuknya kandungan seratnya juga mempengaruhi (Schwartz, 1984).

5. Faktor Matrik

Pembuatan komposit serat membutuhkan ikatan permukaan yang kuat antara serat dan matrik. Selain itu matrik juga harus mempunyai kecocokan secara kimia agar reaksi yang tidak diinginkan tidak terjadi pada permukaan kontak antara keduanya. Untuk memilih matrik harus diperhatikan sifat-sifatnya, antara lain seperti tahan terhadap panas, tahan cuaca yang buruk dan tahan terhadap goncangan yang biasanya menjadi pertimbangan dalam pemilihan material matrik. Juga kemampuan bertambahnya elongasi saat patah yang lebih besar dibandingkan dengan penguat. Selain itu juga perlu diperhatikan berat jenis, viskositas, kemampuan membasahi penguat, tekanan dan suhu curring, penyusutan. 6. Faktor Ikatan Fiber-Matrik

Komposit serat yang baik harus mampuan untuk menyerap matrik yang memudahkan terjadi antara dua fase (Schwartz, 1984). Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matrik berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus dimiliki oleh matrik dan serat. Selain itu gaya-gaya yang berpengaruh pada ikatan antara serat-matrik di antaranya yaitu gaya coulomb dan gaya adhesi.

7. Katalis

Banyak sedikitnya katalis yang diberikan pada pembuatan komposit juga berpengaruh pada sifat mekanik yang dihasilkan oleh komposit nantinya.

8. Void

Void atau gelembung udara merupakan akibat yang tidak bisa dihindari pada saat proses pembuatan. Untuk itu sebisa mungkin meminimalkan void yang dihasilkan pada bahan komposit. Voids (kekosongan) yang terjadi pada matrik sangatlah berbahaya, karena pada bagian tersebut penguat tidak didukung oleh matrik, sedangkan penguat selalu akan mentransfer tegangan ke matrik. Hal seperti ini menjadi penyebab munculnya crack, sehingga komposit akan gagal lebih awal. Kekuatan komposit terkait dengan void adalah berbanding terbalik yaitu semakin banyak void maka komposit semakin rapuh dan apabila sedikit

void komposit semakin kuat. Void juga dapat mempengaruhi ikatan antara

serat dan matrik , yaitu adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut. Pada pengujian tarik komposit akan berakibat lolosnya serat dari matrik. Hal ini disebabkan karena kekuatan atau ikatan interfacial antara matrik dan serat yang kurang besar (Schwartz, 1984).

2.1.5 Matrik (Pengikat)

Dalam pembuatan komposit bahan yang penting selain reinforcement

agent sebagai penguat adalah matrik. Matrik atau resin yang berfungsi

sebagai kulit dari komposit sekaligus pengikat penguat. Matrik yang sering digunakan selama ini merupakan jenis polimer thermosetting yang terdiri dari :

A. Resin Polyester

Resin polyester adalah salah satu resin thermosetting yang memiliki beberapa keunggulan, yaitu :

Penggunaanya sangat luas.

Harga lebih murah dibanding resin epoxy.

Dapat dilakukan proses curing, dangan suhu kamar.

Resin polyester banyak dipergunakan untuk membuat komposit berpenguat serat gelas, contohnya tangki penyimpanan air, kapal nelayan, dan sebagainya.

B. Resin Epoxy

Resin ini memiliki beberapa keunggulan dibanding resin

polyester, yaitu :

Setelah proses curing penyusutan atau deformasi bentuk relatif lebih kecil, dibandingkan resin polyester.

Kekuatan lebih tinggi dibanding resin polyester

Saat pencetakan akan lebih sedikit menghasilkan void (gelembung udara).

Resin epoxy banyak dipergunakan untuk membuat komposit berpenguat serat karbon atau kevlar.

Tabel 2.2 Sifat Resin Polyester dan Epoxy

Sifat Polyester Epoxy

Kekuatan Tarik (Mpa) 40 – 90 55 – 130 Modulus Elastisitas (Gpa) 2,0 – 4,4 2,8 – 4,2 Kekuatan Impak (J/m) 10,6 – 21,2 5,3 – 53

Kerapatan (g/m3 ) 1,10 – 1,46 1,2 – 1,3

2.1.6 Bahan Tambahan 1. Katalis

Bahan pemicu (inititor) yang berfungsi untuk memulai dan mempersingkat reaksi pengeringan pada temperatur ruang adalah katalis. Kelebihan katalis akan menimbulkan panas saat proses pengeringan dan hal ini bisa merusak produk yang dibuat jika pencampuran katalis ke

dalam resin terlalu banyak atau tidak sesuai takaran. Katalis yang bereaksi dengan resin akan memberikan reaksi berupa panas.

2. Natrium Hidroksida (NaOH)

Biasa dikenal sebagai soda api atau sodium hidroksida, merupakan sejenis basa logam kaustik. Natrium Hidroksida terbentuk dari, oksida basa Natrium Hidroksida yang dilarutkan dalam air. Apabila NaOH dilarutkan kedalam air, NaOH akan membentuk larutan alkalin yang kuat, dan juga akan mengeluarkan panas karena pada proses pelarutannya didalam air bereaksi secara eksotermis.

NaOH biasanya digunkan dalam bidang perindustrian sebagai basa dalam proses produksi bubur kayu, tekstil, air minum, sabun dan deterjen. NaOH memiliki kemampuan untuk menyerap karbon dioksida dari udara bebas.

Sebagai contohnya :

Natrium Hidroksida digabungkan dengan Asam Klorida, akan membentuk Natrium Klorida

NaOH

(aq) + HCI(aq) – NaCI(aq) + H2O3. Release Agent

Release Agent merupakan zat pelapis cetakan yang berfungsi untuk

mencegah produk akan lengket pada cetakan saat proses pencetakan. Proses pelapisan dilakukan sebelum produk dituang pada cetakan, dan sebaiknya saat pelapisan harus merata agar produk tidak menjadi cacat setelah diambil dari cetakan.

2.1.7 Aturan Pencampuran Komposit (Rules of Mixture)

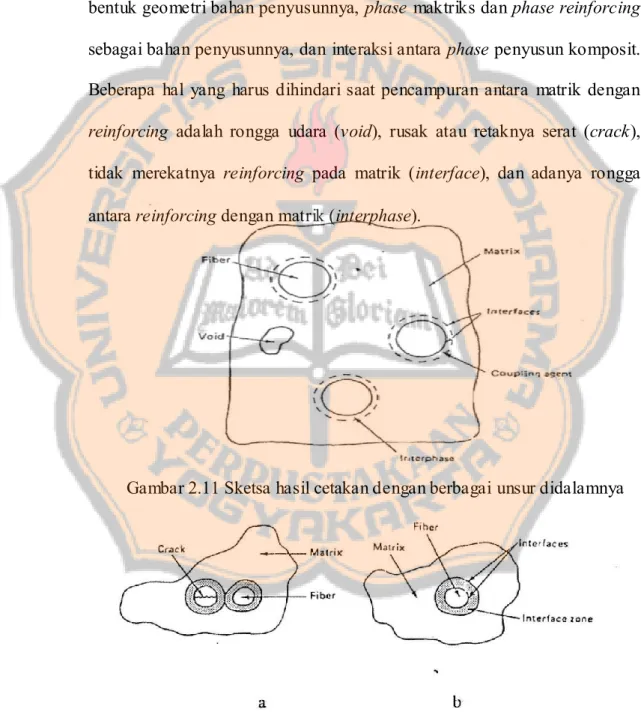

Ketika pemilihan bahan komposit, sebaiknya pilih kombinasi yang paling optimum dari sifat masing-masing bahan penyusun agar menghasilkan komposit yang baik. Sifat-sifat komposit ditentukan oleh bentuk geometri bahan penyusunnya, phase maktriks dan phase reinforcing sebagai bahan penyusunnya, dan interaksi antara phase penyusun komposit. Beberapa hal yang harus dihindari saat pencampuran antara matrik dengan

reinforcing adalah rongga udara (void), rusak atau retaknya serat (crack),

tidak merekatnya reinforcing pada matrik (interface), dan adanya rongga antara reinforcing dengan matrik (interphase).

Gambar 2.11 Sketsa hasil cetakan dengan berbagai unsur didalamnya

Pembuatan komposit sendiri bertujuan untuk memperbaiki sifat-sifat dari bahan penyusunnya. Contohnya serat yang memiliki sifat getas tetapi memiliki kekuatan tarik yang tinggi kemudian dipadukan dengan matrik yang memiliki kekuatan tarik yang rendah namun memiliki regangan yang besar. Perpaduan terebut akan menciptakan komposit yang memiliki sifat dari kedua bahan tersebut, namun dengan sifat yang lebih baik.

2.1.8 Fraksi Volume

Fraksi volume (%) adalah perbandingan volume bahan pembentuk komposit terhadap volume komposit.

Misal : : % Reinforcing

: % Matrik

: % Catalis : 100%

Maka : (2.1)

2.1.9 Presentasi Jumlah Serat

Presentase jumlah serat mempengaruhi karakteristik dari komposit yang dihasilkan. Presentase dapat dihitung berdasarkan fraksi volume maupun fraksi berat komposit. Fraksi volume merupakan rasio antara volume komponen peyusun dengan volume total komposit. Berikut ini adalah persamaan-persamaan perhitungan presentase serat berdasarkan fraksi volume komposit.

Pada bahan komposit, jumlah fraksi volume komponen penyusunnya sama dengan satu, dan dengan mengasumsikan tidak adanya rongga udara:

Dengan :

= fraksi volum serat = fraksi volum matrik Sedangkan fraksi berat dapat dituliskan

(2.3)

Dengan :

= fraksi berat serat = fraksi berat matrik

Massa jenis total komposit merupakan gabungan dari massa jenis komponen penyusunnya :

(2.4)

Dengan :

=

massa jenis komposit

=

massa jenis serat

= massa jenis matrik

= fraksi volume serat

= fraksi volume matrik

Persamaan diatas dapat ditulis sebagai berikut: –

–

(2.5) Sehingga fraksi volume serat dapat diketahui dari persamaan:

(2.6)

Dengan mengetahui besar massa jenis total komposit dan komponen penyusunnya maka fraksi volume serat akan dapat diketahui. Fraksi volume serat dalam komposit merupakan parameter penting dalam mengatur sifat mekanik komposit lamina yang dihasilkan. Pada umumnya besar fraksi volume bahan komposit sekitar 2 % sampai 8 %, tergantung serat yang digunakan dan disesuaikan dengan kebutuhan.

2.1.10 Sifat Mekanik

Sifat mekanik bahan komposit berbeda dengan bahan konvensional lainnya. Tidak seperti bahan teknik lainnya yang pada umumnya bersifat homogen isotropik. Sifat heterogen bahan komposit terjadi karena bahan komposit tersusun atas dua atau lebih bahan yang mempunyai sifat-sifat mekanis yang berbeda sehingga analisis mekanik komposit berbeda dengan bahan teknik konvensional. Sifat mekanik bahan komposit merupakan fungsi dari:

1. Sifat mekanik komponen penyusunnya. 2. Geometri susunan masing-masing komponen. 3. Inter fase antar komponen.

Mekanika komposit dapat dianalisis dari dua sudut pandang yaitu dengan analisa mikro dan analisa makro mekanik, dimana analisa mikro bahan komposit dengan memperlihatkan sifat-sifat mekanik bahan penyusunnya dan hubungan antara komponen penyusunnya tersebut dengan sifat-sifat akhir dari komposit yang dihasilkan. Sedangkan analisis makro mekanik memperlihatkan sifat-sifat bahan komposit secara umum tanpa memperlihatkan sifat maupun hubungan antar komponen penyusunnya (Jones, R.M, 1975:11).

2.1.11 Proses Curing

Proses curing adalah proses pengeringan bahan-bahan penyusun komposit, baik itu matriknya ataupun penguatnya. Kecepatan proses

curing ini berbeda-beda tergantung dari persentase katalis yang dipakai

dan tergantung dari besarnya panas yang dipakai dalam prose curing. Proses curing ini bertujuan untuk membuang air atau bahan yang mudah menguap, memberi kesempatan resin untuk mengalir sehingga dapat terdistributor dengan merata sehingga dapat meningkatkan kekuatan tarik komposit, mereaksikan kembali katalis yang tidak bereaksi dibawah suhu kritis, dan mengurangi rongga-rongga yang ada di dalam komposit sehingga dapat menghasilkan komposit yang berkualitas lebih baik.

Terdapat beberapa macam proses curing, yaitu: a. Proses curing dengan oven

Oven bertenaga listrik atau gas dengan sirkulasi udara panas adalah jenis oven yang sering digunakan. model ini tergolong mahal dan dapat digunakan dalam skala besar. Tekanan sering ditambahkan dalam proses ini dengan sebuah kantong vacum. Energi yang digunakan jelas lebih besar dibanding dengan proses curing lainnya. Hal ini disebabkan karena energi dipakai untuk memanaskan seluruh ruang termasuk udara, casing, pennyangga oven, bahkan lantai juga terkena panas.

b. Proses curing dengan minyak panas

Metode ini sering dipakai pada komposit atau matrik dengan waktu yang sangat cepat, biasanya membutuhkan waktu kurang dari 15 menit. Minyak panas digunakan untuk mendapatkan pemanasan yang sangat cepat. Suhu curing pada metode ini berkisar antara 150 - 240°C.

c. Proses curing dengan lampu

Panas lampu digunakan pada komposit yang permukaannya memantulkan cahaya. Panasnya mencapai sekitar 170°C. Selain mudah

digunakan, penanganan yang tepat juga diperlukan agar proses curing bisa merata pada seluruh bahan komposit. Metode lain pada proses ini menggunakan lampu xenon (Pulsed Xenon Lamp), dimana katalis yang dipakai adalah katalis yang peka terhadap cahaya.

d. Proses curing dengan uap / steam

Metode ini memakai uap sebagai sumber panas. Pada proses ini memakai beberapa saluran pipa untuk sirkulasi air dan udara. Pada ujung mandrel besi (alat penggulung serat) terdapat alat pengatur jalannya air dan uap. Setelah katup dibuka, uap panas mengalir dan disirkulasikan melalui mandrel berongga (hollow mandrel) untuk melakukan proses

curing. Setelah proses curing selesai, air dingin dialirkan untuk

mendinginkan mandrel.

e. Proses curing dengan autoclave

Untuk mendapatkan komposit berkualitas baik untuk bahan pesawat luar angkasa perlu memakai proses curing autoclave, dengan bantuan ruang hampa udara (vacum). Meskipun tidak digunakan dalam produksi massal, cara ini mampu menghasilkan tekanan 1,4 – 2,1 Mpa dan temperatur sekitar 371°C. Kelemahan dari proses ini adalah lamanya proses dan tidak dapat digunakan dalam produksi masal

f. Proses curing dengan microwave

Penggunaan metode ini dapat memberikan keuntungan yang signifikan pada komposit, terutama pada serat glass dan serat aramid. Panas dari microwave bisa diserap dengan cepat oleh matrik/resin dan seratnya. Energi yang digunakan dalam proses ini tidak sedik it dan membutuhkan biaya yang cukup besar. Proses curing dengan microwave ini tidak dapat digunakan pada bahan yang bersifat konduktif, seperti serat karbon.

2.1.12 Uji Tarik

Pengujian tarik (tensile test) adalah pengujian mekanik secara statis dengan cara sampel ditarik dengan pembebanan pada kedua ujungnya dimana gaya tarik yang diberikan sebesar P (Newton). Tujuannya untuk mengetahui sifat-sifat mekanik tarik (kekuatan tarik) dari komposit yang diuji. Pertambahan panjang (Δl) yang terjadi akibat gaya tarikan ya ng diberikan pada sampel uji disebut deformasi. Regangan merupakan perbandingan antara pertambahan panjang dengan panjang mula-mula. Regangan merupakan ukuran untuk kekenyalan suatu bahan yang harganya biasanya dinyatakan dalam persen (Sears, 2002).

Kekuatan tarik adalah salah satu sifat dasar dari bahan. Hubungan tegangan-regangan pada tarikan memberikan nilai yang cukup berubah tergantung pada laju tegangan, temperature, kelembaban, dan seterusnya.

Kekuatan tarik diukur dengan menarik sekeping sampel dengan dimensi yang seragam. Tegangan tarik (ζ) adalah gaya yang diaplikasikan,

F, dibagi dengan luas penampang A yaitu: Satuan yang dipakai adalah

dyne per sentimeter kuadrat (CGS) atau Newton per meter kuadrat (MKS). Perpanjangan tarik ε adalah perubahan panjang (Δl) sampel dibagi dengan panjang awal (l): Perbandingan tegangan (ζ) terhadap perpanjangan (ε) disebut modulus tarik E

2.2 Tinjauan Pustaka

Berdasarkan skripsi yang ditulis oleh Johane Martin Khristianto (2006) yang berjudul “Sifat-Sifat Fisis dan Mekanis Komposit Serabut Kelapa”. Serat alam yang digunakan adalah serabut kelapa dalam bentuk potongan dengan panjang antara 0.5 cm – 1.5 cm, yang disusun secara acak (random

orientation). Sedangkan matrik pengikat yang digunakan adalah resin

poliester, sejenis plastik termoseting.

Pengujian yang dilakukan adalah pengujian tarik untuk mengetahui ketahanannya terhadap beban tarik, dan pengujian impak untuk mengetahui ketahanannya terhadap beban impak. Dari pengujian tarik yang dilakukan, didapatkan hasil bahwa semakin meningkatnya fraksi volume serat dalam komposit membuat daya tahan komposit tersebut terhadap beban tarik semakin rendah. Sedangkan dari pengujian impak yang telah dilakukan, didapatkan hasil bahwa semakin meningkatnya fraksi vo lume serat dalam komposit membuatnya semakin tahan terhadap beban impak.

“Study Perlakuan Alkali Dan Fraksi Volume Serat Terhadap Kekuatan Bending, Tarik, DanImpact Komposit Berpenguat Serat Rami Bermatrik Polyester BQTN 157” oleh Ludi Hartanto (2009). Pe nulis melakukan penelitian untuk mengetahui kekuatan bending, tarik, dan impact yang optimal dari komposit serat rami pada fraksi volume 20%, 30%, 40%, dan 50% dengan variasi ketebalan 1 mm hingga 5 mm, dengan perlakuan alkali, menggunakan polyester BQTN 157 sebagai matriknya. Pembuatan dengan cara press mold, pengujian bending yang dilakukan dengan acuan standart ASTM D 790-02, tarik dengan standart ASTM 638-02 dan impack charpy dengan acuan standart ASTM D 256-00.

Hasil pengujian didapat pengaruh alkali 2,4,6,dan 8 jam pada fraksi volume 20%, 30%, 40%, dan 50%, dengan variasi tebal 1mm hingga 5mm. Pada pengujian bending optimal rata-rata pada volume fraksi 40% dengan ketebalan 3mm dan paling optimal pada alkali 2 jam, sedangkan pada uji tarik, optimal pada volume fraksi 50% ketebalan 5mm dan paling optimal pada alkali 2 jam, dan pada uji Impak optimal rata–rata pada volume fraksi 40% dan 50% pada ketebalan 5mm dan paling optimal pada volume fraksi 50% alkali 6 jam.

31

BAB III

METODE PENELITIAN

3.1 Skema PenelitianBerikut ini merupaka diagram alur penelitian yang penulis lakukan

Gambar 3.1 Skema alur penelitian

Bahan

Serat TKKS NaOH Polyester Katalis

Pembuatan Benda Uji : 1. Pembuatan Cetakan

2. Pencetakan komposit tanpa serat 3. Pencetakan komposit dengan komposisi

fraksi volume 3%, 5%, dan 7% Perlakuan Curing dengan suhu 80°C

Pengujian dengan uji tarik Hasil Penelitian

Pembahasan Kesimpulan Studi Pustaka

3.2 Pembuatan Komposit dan Te mpat Penelitian

Pembuatan komposit dilakukan di kost Robertus Paska D, daerah Paingan. Sedangkan untuk tempat penelitian seperti menimbang serat dan melakukan pengujian tarik dilakukan di laboratorium Fakultas Farmasi dan laboratorium material jurusan Teknik Mesin, Universitas Sanata Dharma Yogyakarta.

3.3 Penyiapan Benda Uji 3.3.1 Bahan Komposit

a) Serabut tandan kelapa sawit

Pada penelitian ini, komposit yang digunakan adalah serat tandan kelapa sawit. Untuk mendapatkan serat tandan kelapa sawit harus melalui beberapa proses, yaitu :

Membersihkan serabut tandan kelapa sawit. Memotong serabut menjadi serat pendek. Merendam dengan larutan NaOH selama 2 jam.

Menjemur serat tandan kosong kelapa sawit hingga kering.

Menimbang sesuai kebutuhan dengan persentase 3%, 5%, dan 7%.

b) Matrik atau Resin

Resin yang digunakan dalam penelitian ini adalah resin polyester. Resin polyester ini sering disebut juga Unsaturated Polyester Resin (UPR), merupakan jenis polimer termoset. Resin Polyester memiliki viskositas yang cukup rendah, dan dapat mengeras pada suhu kamar.

Gambar 3.4 Resin Polyester

Gambar 3.3 Serat TKKS setelah diproses dan di timbang menjadi (a) 3%, (b) 5%, dan (c) 7%.

c) Bahan tambahan Katalis

Katalis merupakan bahan tambahan dalam pembuatan bahan komposit. Katalis berfungsi sebagai pemicu dalam proses mempercepat pengeringan. Penulis menggunakan 1,2 mililiter sebagai pencampuran pada pembuatan komposit.

Gambar 3.5 Katalis yang digunakan Natrium Hidroksida (NaOH)

NaOH merupakan salah satu senyawa ion yang bersifat basa, kaustik serta memiliki sifat korosif dan higroskopik (suka menyerap air). Bentuk dari NaOH adalah kristal berwarna putih, NaOH dalam penelitian ini berguna untuk menghilangkan minyak yang terdapat pada serat tandan kosong kelapa sawit.

Penulis menggunakan NaOH sebanyak 50 gr dan dilarutkan dengan air satu liter.

Gambar 3.6 Bentuk NaOH

(https://bisakimiadotcom.files.wordpress.com/2014/12/potassium-hydroxide-48-90-e1418727460111.jpg?w=350&h=200&crop=1)

Release Agent

Release agent berfungsi untuk melapisi cetakan sebelum adonan

komposit dituang, hal ini bertujuan untuk mencegah komposit tidak lengket pada cetakan. Sehingga dapat memudahkan pelepasan komposit pada cetakan. Penulis menggunakan Mirror Glaze produk dari Meguiars sebegai release agent.

Gambar 3.7 Release agent Mirror Glaze

3.3.2 Cetakan dan Alat Bantu a) Cetakan Kaca

Dalam proses pembuatan komposit berpenguat serat tandan kelapa sawit, digunakan sebuah cetakan kaca yang mempunyai ukuran sebagai berikut :

Panjang : 30 cm Lebar : 20 cm Tebal kaca : 0,5 cm

b) Gelas ukur

Gelas ukur yang digunakan berbahan plastik dengan volume 1000ml. Gelas ini berfungsi untuk mengukur resin serta sebagai tempat pencampuran resin dan katalis.

(http://i00.i.aliimg.com/img/pb/697/888/203/1206173172006jpg.jpg) Gambar 3.8 Cetakan kaca

c) Suntikan

Suntikan ini berguna untuk mengambil katalis serta mengukurnya sebelum dicampurkan dengan resin yang ada di dalam gelas ukur. Penulis menggunakan suntikan dengan ukuran 3 ml.

d) Gunting

Gunting ini berguna untuk memotong-motong serat yang masih melekat pada tandan kosong dan juga untuk memotong serat yang teralu panjang.

e) Kuas

Kuas ini berguna untuk membersihkan cetakan dari sisa-sisa kotoran komposit. Selain itu kuas ini juga berguna untuk mengoleskan

release agent pada cetakan.

Gambar 3.10 Suntikan 3ml

Gambar 3.14 Sarung tangan f) Kape (sekrap tangan)

Kape atau yang sering kita sebut sekrap tangan, berguna untuk mengambil komposit dari cetakan. Selain itu kape berguna untuk membersihkan cetakan dan tutup cetakan dari sisa-sisa resin yang menempel pada cetakan.

g) Sarung Tangan

Sarung tangan yang digunakan berbahan karet, berfungsi untuk melindungi tangan dari resin dan katalis.

Gambar 3.12 Kuas

h) Timbangan

Timbangan ini berfungsi untuk menimbang serat yang akan digunakan, sebelum dicampurkan dengan resin. Timbangan yang penulis pergunakan merupakan timbangan digital laboraturium yang memiliki penutup agar angin dan debu tidak bisa masuk.

i) Gerinda

Gerinda ini berguna untuk memotong komposit menjadi beberapa bagian, sehingga dapat memudahkan untuk membentuk komposit menjadi benda uji.

Gambar 3.15 Timbangan digital

(http://1.bp.blogspot.com/-enkrNodgyTY/U1ndwaV0iRI/AAAAAAAAAGA/MGwH p46rPF0/s1600/ME203E.png)

j) Amplas

Amplas ini berguna untuk menghaluskan sisi-sisi bekas potongan dari benda uji. Penulis menggunakan amplas dengan ukuran 1000

k) Pengaduk

Penulis menggunakan sumpit bekas sebagai pengaduk untuk mencampurkan resin dan katalis yang telah dimasukkan ke da lam gelas ukur.

Gambar 3.17 Sarung tangan

Gambar 3.18 Sumpit plastik

(https://encrypted- tbn0.gstatic.com/images?q=tbn:ANd9GcS25d_QgjZ_Bq-CpkrYDylNa9IFHaCN_R6sXaUpEWOokHmgRLha)

3.4 Proses Mencetak Komposit

Pada penelitian ini dalam proses mencetak komposit sebagai benda uji, penulis melakukan dua macam pencetakan komposit yang pertama proses mencetak komposit tanpa serat tandan kosong kelapa sawit, dan yang ked ua proses mencetak komposit dengan serat tandan kosong kelapa sawit. Berikut adalah proses-prosesnya :

3.4.1 Proses Mencetak Komposit Sebagai Benda Uji Tanpa Serat TKKS Dalam pembuatan komposit tanpa serat tandan kosong kelapa sawit mempunyai langkah–langkah sebagai berikut :

1. Menyiapkan resin polyester, katalis, cetakan kaca dan tutup cetakan, kape (sekrap tangan), gelas ukur, suntikan, satu batang sumpit, sarung tangan, Mirror Glaze, kuas, dan amplas.

2. Membersihkan cetakan beserta tutupnya dengan kuas dan sekrap tangan (kape), hingga bersih.

3. Melapisi cetakan beserta tutupnya dengan Mirror Glaze menggunakan kuas, sampai merata. Hal ini berguna untuk memudahkan melepas hasil cetakan dari cetakan kaca.

4. Menuang resin polyester kedalam gelas ukur sebanyak 298,8 ml namun dilebihkan menjadi 300 ml, dan ambil katalis menggunakan suntikan sebanyak 1,2 ml. Dengan persentase 99,6% resin polyester dan 0,4% katalis.

5. Mencampur katalis kedalam resin polyester yang ada di gelas ukur lalu diaduk hingga rata. Pengadukan ini dilakukan selama kurun waktu 2 – 3 menit secara perlahan, agar dapat tercampur dengan baik sebelum mengeras, dan tidak menyebabkan adanya gelembung udara. 6. Menuang adonan resin polyester dan katalis, kedalam cetakan kaca

yang sudah disiapkan. Kemudian tutup cetakan, dan press dengan menggunakan galon yang diisi air setengah dari volume galon.