AUDIT ENERGI SISTEM KELISTRIKAN DI PABRIK GULA

____________________________________________________________________Sudirman Palaloi

Balai Besar Teknologi Energi - BPPT, PUSPIPTEK, Serpong, Tangerang 15314, Indonesia.

Abstrak

Audit energi di pabrik gula memberikan impak positf dalam upaya menurunkan konsumsi energi dan biaya listrik. Tulisan ini melaporkan audit energi di 3DEULN *XOD ´$´ GL -DZD 7LPXU (YDOXDVL

penghematan listrik mempertimbangkan kebutuhan energi, peningkatan faktor daya dan optimasi operasi peralatan konversi energi. Penurunan biaya listrik dapat dilakukan dengan mengoptimumkan penggunaan sistem. Peningkatan factor daya sebagai bagian dari upaya penghematan energi dapat menurunkan kehilangan dijalur distribusi, motor, transformator dan kapasitas terpasang. Hal ini juga akan menurunkan biaya beban tetap dan menurunkan faktor penalti oleh PLN. Optimasi operasi transformer akan menurunkan jumlah lilitan kawat tembaga. Hasil audit menunjukkan kemungkinan penurunan biaya listrik sebesar 172 juta rupiah per tahun.

Kata kunci : Audit energi, kapasitor, faktor penalti PLN, pabrik gula Abstract

Energy audit in the Sugar factory provides a positive impact towards reduction of energy consumption and electric cost. This paper reports aQ DXGLW HQHUJ\ RQ 6XJDU IDFWRU\ ´$´ LQ (DVW

Java. Electrical energy saving concern power demand, power factor improvement and optimization of energy conversion equipment operation.

Reducing the electricity cost can be done by optimizing the system. Power factor improvement as part of energy saving can reduce losses at distribution line, motor, transformer and installed capacity. It is very beneficial to reduce the fix load cost and to avoid penalty factor by PLN. Optimalization of transformer operation can also reduce core and copper winding losses. This audit shown potential cost saving in the factory of about Rp. 172 million annually.

1. PENDAHULUAN.

7XMXDQ GDUL DXGLW HQHUJL SDGD VLVWHP NHOLVWULNDQ GL 3DEULN *XOD ´$´ DGDODK VHODLQ XQWXN mendapatkan gambaran yang menyeluruh tentang sistem kelistrikan, juga untuk mencari sumber-sumber pemborosan dan peluang penghematan energi pada sistem kelistrikan. Secara umum prosedur audit energi ini meliputi survey, pengumpulan data, evaluasi data dan analisis.

6LVWHP NHOLVWULNDQ GL 3DEULN *XOD ³$´ PHQJJXQDNDQ VLVWHP UDGLDO 6XPEHU GD\D XWDPDQ\D dibangkitkan sendiri menggunakan Steam Turbin Generator dan sebagian disuplai dari PLN. Daya listrik dari PLN dan STG masuk ek 3 buah bus bar kemudian didistribusikan untuk seluruh keperluan pabrik. Feeder dari PLN ada 2 masing-masing feeder berkapasitas 555 kVA dan 197 kVA, jadi total daya terpasang dari PLN adalah 752 kVA pada jaringan tegangan rendah 380V. Kapasitas 197kVA digunakan pada masa giling tebu dan tetap hidup walaupun pabrik sedang berada diluar masa giling. Kekurangan listrik pada masa giling disuplai dari feeder kapasitas 555

kVA. Pabrik memiliki pembangkit sendiri terdiri atas 2 buah Steam Turbin Generator (STG) berbahan bakar bagasse dengan total kapasitas sebesar 4.500 kVA. Pabrik ini juga memiliki pembangkit listrik diesel, yang hanya beroperasi pada saat start-up atau pada saat sumber utama mengalami gangguan. Audit energi pada sistem kelistrikan merupakan langkah awal dalam usaha penghematan energi dan peningkatan efisiensi.

Kegiatan ini akan mencakup pengukuran, upaya penelitian dan evaluasi tentang : x Distribusi beban.

x Pemakaian energi listrik bulanan

x Pengukuran secara on-line total daya listrik yang digunakan untuk pada waktu hari kerja maupun hari libur

x Membuat kurva beban

x Menghitung faktor beban tiap-tiap transformator x Menghitung total faktor kebutuhan

x Menghitung potensi penghematan x Kesimpulan

2. METODE PENELITIAN.

Metode yang digunakan adalah pengumpulan data historis dan juga pengukuran secara langsung. Pengumpulan data pada sistem kelistrikan dilakukan selama 10 hari kerja, yakni dari tanggal 26 6HSWHPEHU V G 2NWREHU 3HQJXPSXODQ GDWD SDGD VLVWHP NHOLVWULNDQ GL 3DEULN *XOD ³$´ ini dilakukan dengan beberapa metoda, antara lain: inventarisasi data kelistrikan yang ada, pengukuran sesaat, dan pengukuran secara kontinyu (on-line). Data yang diperoleh antara lain :

a. Pembayaran listrik ke PLN selama masa giling pabrik b. Single-line diagram sistem kelistrikan

c. Data laporan harian operasional kelistrikan

d. Data hasil pengukuran sesaat pada panel-panel listrik

e. Data hasil pengukuran secara on-line (monitoring) pada panel-panel listrik sisi tegangan rendah dari PLN dan keluaran STG Kannis

Data yang telah dikumpulkan baik data historis maupun data pengukuran dievaluasi dan dianalisis secara statistik. Dari evaluasi dan analisis tersebut dibuat kesimpulan yang berisikan rekomendasi-rekomendasi yang perlu ditindaklanjuti sehingga menghasilkan penghematan biaya dan energi.

3. SUMBER DAN DISTRIBUSI ENERGI LISTRIK.

3.1 Sumber Energi Listrik

Pada kondisi normal, kebutuhan energi listrik di pabrik ini diperoleh dari 2 sumber utama yaitu dari PLN dan Steam Turbin Generator (STG) yang dimiliki pabrik :

- PLN 1, kapasitas 555 kVA, 380 V - PLN 2, kapasitas 197 kVA, 380 V

- Steam Turbin Generator I, kapasitas 2.000 kVA, 380 V

- Steam Turbin Generator Kanis, kapasitas 2.500 kVA, 6000 V

Namun pada kondisi tertentu dimana PLN dan STG ada gangguan, maka beberapa beban penting disuplai dari Diesel Alternator Deutz 500 kVA.

3.2 Sistem Distribusi Listrik.

Energi listrik yang berasal dari PLN sebesar 555 kVA masuk ke bus bar III kemudian didistribusikan untuk memenuhi keperluan pada : Ketel Stork II, Boiler R, Boiler C ± Spray Dust Collector. Sumber dari PLN 197 kVA menyuplai kebutuhan di pabrik, khusus untuk beban-beban pada sumur-sumur pompa, kontak-kontak, penerangan pabrik, water treatment, Power house lama, motor pompa solar dan motor pompa residu

Daya listrik yang dihasilkan oleh dua Steam Turbin Alternator 2.500 kVA masuk ke Trafo-I dan Trafo-II. Output dari Trafo-1 : 2.500kVA masuk ke bus bar I untuk menyuplai kebutuhan listrik pada proses limbah cair, abu dan tetes, peralatan Puteran Rendah 7 ± 8, Pompa Roda D, Transmisi, Pengaduk TRog, Puteran Rendah No. 1 ± 6, Puteran Tinggi No. 1 ± 6, Ketel Stork III, Sugar Dryer dan Brown Wade.

Output dari Trafo-II, 2500 kVA masuk ke bus bar II untuk menyuplai listrik pada: - Group KC: Gilingan-Station, Masakan-Penguapan,

- Group KD: Gilingan- Pendingin-Pemurnian, Intermediate Carier Gilingan, Puteran Tinggi No. 7, Motor Palang,

- Group KM: Pompa Roda A ± Leburan - Pengaduk TRog - Kompressor, Pompa Vacuum, Pompa Injeksi, Cane Carrier, Meja Tebu, Crane Unloading, Demag ± Kuli, Pompa Vacuum, dan Ketel Chengchen.

3.3 Daya Mampu Sumber Pembangkit Listrik.

Dengan assumsi bahwa setiap sumber mampu menghasilkan daya sesuai dengan kapasitas nominalnya pada cos T = 0,85 maka energi listrik yang tersedia adalah:

PLN : 752 kVA x 0,85 x 24 jam/hari = 15.341 kWh/hari (55,39%) STG I : 2.000 kVA x 0,85 x 24 jam/hari = 40.800 kWh/hari (35,69%) STG Kanis: 2.500 kVA x 0,85 x 24 jam/hari = 51.000 kWh/hari ( 8,92%), sehingga total energi listrik yang tersedia = 107.141 kWh/hari (100.0%)

Namun berdasarkan hasil pemantauan di lapangan pada tanggal 27 September s/d 7 Oktober 2003, didapatkan data bahwa produksi listrik (energy input) hanya 42.101 kWh/hari, dengan komposisi sebagai berikut :

Produksi listrik dari PLN : 7.495 kWh/hari. Produksi STG Kanis (STG I, 2000 kVA off): 34.606 kWh/hari.

4. HASIL DAN PEMBAHASAN

4.1 Konsumsi Energi listrik Bulanan dari PLN

Feeder PLN 555 kVA

Fedeer 555 kVA ini dioperasikan hanya bila pabrik sedang dalam musim giling. Musim giling mulai bulan Maret 2003. Berikut ini diperlihatkan data konsumsi dan biaya energi listrik bulan Maret ±September 2003.

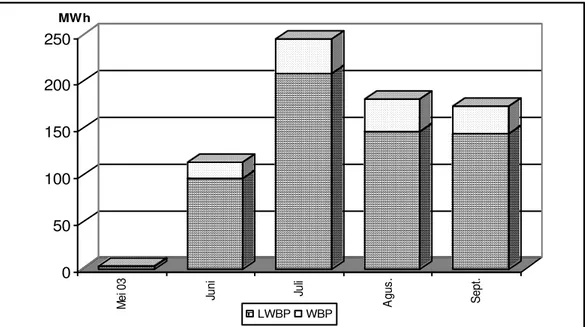

Tabel 1. Data Konsumsi energi listrik bulan Mei ± September 2003 pada

feeder PLN 555 KVA

Bulan LWBP/ WBP/ kVArh/ Energi

Blok I Blok II Blok III Total

[MWh] [kWh] [kWh] [kWh] Mei 2003 3.000 0 4.140 3.000 Juni 97.000 17.000 26.320 114.000 Juli 209.000 37.000 45.480 246.000 Agus. 147.000 35.000 63.160 182.000 Sept. 145.000 29.000 32.120 174.000 Jumlah 601.000 118.000 171.220 719.000 Rata-rata 120.200 23.600 34.244 143.800 Minimum 3.000 0 4.140 3.000 Maksimum 209.000 37.000 63.160 246.000 Pemakaian Energi

Sumber : Rekening Listrik PLN PabULN *XOD ³$´ WDKXQ

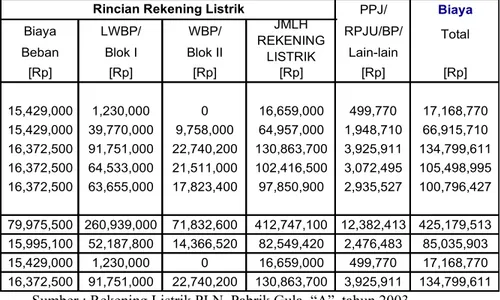

Tabel 2. Data Biaya Energi, Mei ± September 2003 pada feeder PLN 555 kVA.

PPJ/ Biaya

Biaya LWBP/ WBP/ RPJU/BP/ Total Beban Blok I Blok II Lain-lain

[Rp] [Rp] [Rp] [Rp] [Rp] [Rp] 15,429,000 1,230,000 0 16,659,000 499,770 17,168,770 15,429,000 39,770,000 9,758,000 64,957,000 1,948,710 66,915,710 16,372,500 91,751,000 22,740,200 130,863,700 3,925,911 134,799,611 16,372,500 64,533,000 21,511,000 102,416,500 3,072,495 105,498,995 16,372,500 63,655,000 17,823,400 97,850,900 2,935,527 100,796,427 79,975,500 260,939,000 71,832,600 412,747,100 12,382,413 425,179,513 15,995,100 52,187,800 14,366,520 82,549,420 2,476,483 85,035,903 15,429,000 1,230,000 0 16,659,000 499,770 17,168,770 16,372,500 91,751,000 22,740,200 130,863,700 3,925,911 134,799,611 JMLH REKENING LISTRIK

Rincian Rekening Listrik

0 50 100 150 200 250 MWh M e i 0 3 Ju n i Ju li A g u s . S e p t. LWBP WBP

Gambar 1. Diagram pemakaian energi listrik, Mei ± September 2003 dari PLN 555 kVA

0 20 40 60 80 100 120 140 160 Juta Rp. M e i 2 0 0 3 Ju n i Ju li A g u s. S e p t.

Biaya Beban Biaya Energi LWBP Biaya Energi WBP Biaya Finalti Factor (kVArh)

Gambar 2. Diagram biaya energi listrik, Mei ± September 2003 dari PLN 555 kVA

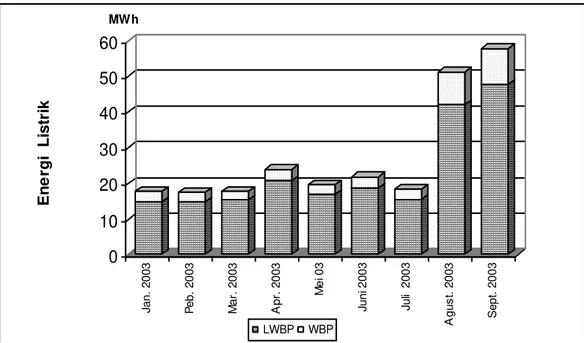

Feeder PLN, 197 kVA

Pada saat pabrik tidak beroperasi (tidak sedang musim giling) feeder ini tetap hidup (on). Feeder ini menyuplai kebutuhan listrik untuk keseluruhan pompa-pompa sumur, kontak-kontak seluruh pabrik, penerangan pabrik, besali dan lain-lain. Konsumsi energi mulai pada bulan Januari ± September 2003 diperlihatkan pada Tabel 3.

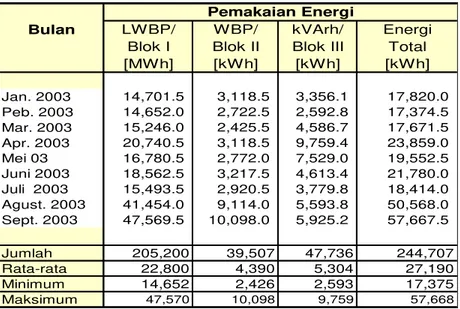

Tabel 3. Data Konsumsi energi listrik, Januari ± September 2003, feeder PLN 197 KVA

Bulan LWBP/ WBP/ kVArh/ Energi

Blok I Blok II Blok III Total [MWh] [kWh] [kWh] [kWh] Jan. 2003 14,701.5 3,118.5 3,356.1 17,820.0 Peb. 2003 14,652.0 2,722.5 2,592.8 17,374.5 Mar. 2003 15,246.0 2,425.5 4,586.7 17,671.5 Apr. 2003 20,740.5 3,118.5 9,759.4 23,859.0 Mei 03 16,780.5 2,772.0 7,529.0 19,552.5 Juni 2003 18,562.5 3,217.5 4,613.4 21,780.0 Juli 2003 15,493.5 2,920.5 3,779.8 18,414.0 Agust. 2003 41,454.0 9,114.0 5,593.8 50,568.0 Sept. 2003 47,569.5 10,098.0 5,925.2 57,667.5 Jumlah 205,200 39,507 47,736 244,707 Rata-rata 22,800 4,390 5,304 27,190 Minimum 14,652 2,426 2,593 17,375 Maksimum 47,570 10,098 9,759 57,668 Pemakaian Energi 6XPEHU 5HNHQLQJ /LVWULN 3/1 3* ³$´ WDKXQ

Tabel 4. Data Biaya Energi, Januari ± September 2003, feeder PLN 197 kVA

PPJ/ Biaya

Biaya LWBP/ WBP/ kVArh/ RPJU/BP/ Total

Beban Blok I Blok II Blok III Lain-lain

[Rp] [Rp] [Rp] [Rp] [Rp] [Rp] [Rp] 5,713,000 5,807,093 1,478,169 1,458,225 12,998,262 389,948 13,398,209 5,713,000 5,787,540 1,290,465 1,126,576 12,791,005 383,730 13,184,735 5,713,000 6,022,170 1,149,687 1,992,908 12,884,857 386,546 13,281,403 6,107,000 8,503,605 1,534,302 4,401,498 16,144,907 484,347 16,639,254 6,107,000 6,880,005 1,363,824 3,395,556 14,350,829 430,525 14,791,354 6,107,000 7,610,625 1,583,010 2,080,643 15,300,635 459,019 15,769,654 6,402,500 6,817,140 1,542,024 1,829,433 14,761,664 442,850 15,214,514 6,402,500 18,425,880 4,861,296 2,735,045 29,689,676 890,690 30,590,366 6,402,500 20,930,580 5,331,744 2,867,773 32,664,824 979,945 33,654,769 31,421,500 60,664,230 14,681,898 12,908,451 106,767,628 3,203,029 110,020,657 6,284,300 12,132,846 2,936,380 2,581,690 21,353,526 640,606 22,004,131 6,107,000 6,817,140 1,363,824 1,829,433 14,350,829 430,525 14,791,354 6,402,500 20,930,580 5,331,744 3,395,556 32,664,824 979,945 33,654,769 JMLH REKENING LISTRIK

Rincian Rekening Listrik

6XPEHU 5HNHQLQJ /LVWULN 3/1 3DEULN *XOD ³$´ WDKXQ

0 10 20 30 40 50 60 E n e rg i L is tr ik MWh J a n. 2 00 3 P e b. 2 00 3 M ar . 2 00 3 A pr . 2 00 3 M ei 03 J u ni 20 03 J u li 20 03 A gu s t. 2 00 3 S e pt . 2 00 3 LWBP WBP

Gambar 3.Diagram konsumsi energi listrik bulan Jan. ± Sept. 2003, feeder PLN 197 KVA

0 5 10 15 20 25 30 35 40 B ia y a E n e rg i Juta Rp. J a n . 2 0 0 3 P e b . 2 0 0 3 M a r. 2 0 0 3 A p r. 2 0 0 3 M e i 0 3 J u n i 2 0 0 3 J u li 2 0 0 3 A g u s t. 2 0 0 3 S e p t. 2 0 0 3

Biaya Beban LWBP WBP kVARh PPJ/DLL

4.2 Konsumsi Harian.

Berdasarkan data komsumsi energi listrik dari bagian kelistriNDQ 3DEULN *XOD ³$´ PHQXQMXNNDQ bahwa energi listrik rata-rata untuk mengoperasikan mesin-mesin produksi adalah sebesar

N:K KDUL 'D\D OLVWULN \DQJ GLJXQDNDQ GL 3DEULN *XOD ³$´ EHUDVDO GDUL 7XUELQ .DQLV 2.500 kVA, PLN 555 kVA dan 197 kVA.

Salah satu cara yang dipakai untuk menganalisis fluktuasi beban kelistrikan harian atau mingguan atau bulanan adalah melalui kurva beban. Kurva beban ini merupakan representasi dari data beban (kW) yang dicatat tiap jam. Melalui kurva beban ini dapat diketahui beban rata-rata dan beban puncak, serta jam berapa terjadinya beban puncak tersebut.

Kurva beban STG Kanis, Kapasitas 2500 kVA.

Pengabilan data harian keluaran daya listrik Turbin Kanis dilakukan pada Tanggal 3 s/d 6 Oktober 2003. Data harian pada tanggal 4 Oktober 2003 diperlihatkan pada Tabel 5 dan secara grafik ditunjukkan pada Gambar 5.

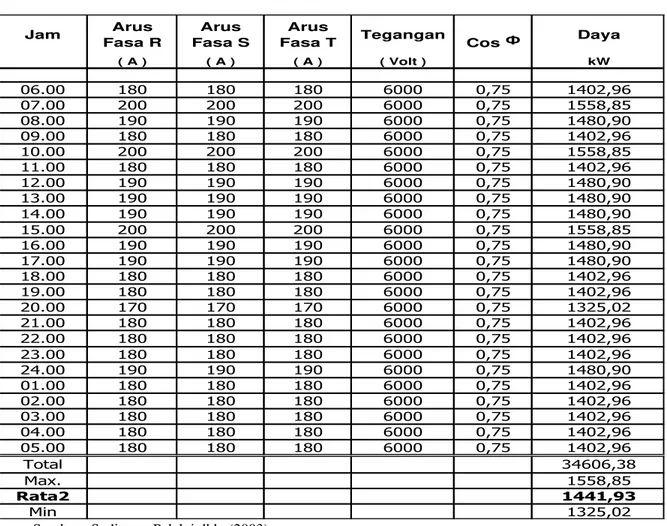

Tabel 5.Data produksi daya STG Kanis, 4 Oktober 2003

Jam Arus

Fasa R

Arus Fasa S

Arus

Fasa T Tegangan Daya

( A ) ( A ) ( A ) ( Volt ) kW 06.00 180 180 180 6000 0,75 1402,96 07.00 200 200 200 6000 0,75 1558,85 08.00 190 190 190 6000 0,75 1480,90 09.00 180 180 180 6000 0,75 1402,96 10.00 200 200 200 6000 0,75 1558,85 11.00 180 180 180 6000 0,75 1402,96 12.00 190 190 190 6000 0,75 1480,90 13.00 190 190 190 6000 0,75 1480,90 14.00 190 190 190 6000 0,75 1480,90 15.00 200 200 200 6000 0,75 1558,85 16.00 190 190 190 6000 0,75 1480,90 17.00 190 190 190 6000 0,75 1480,90 18.00 180 180 180 6000 0,75 1402,96 19.00 180 180 180 6000 0,75 1402,96 20.00 170 170 170 6000 0,75 1325,02 21.00 180 180 180 6000 0,75 1402,96 22.00 180 180 180 6000 0,75 1402,96 23.00 180 180 180 6000 0,75 1402,96 24.00 190 190 190 6000 0,75 1480,90 01.00 180 180 180 6000 0,75 1402,96 02.00 180 180 180 6000 0,75 1402,96 03.00 180 180 180 6000 0,75 1402,96 04.00 180 180 180 6000 0,75 1402,96 05.00 180 180 180 6000 0,75 1402,96 Total 34606,38 Max. 1558,85 Rata2 1441,93 Min 1325,02 Cos N

1200 1250 1300 1350 1400 1450 1500 1550 1600 0 6 .0 0 0 8 .0 0 1 0 .0 0 1 2 .0 0 1 4 .0 0 1 6 .0 0 1 8 .0 0 2 0 .0 0 2 2 .0 0 2 4 .0 0 0 2 .0 0 0 4 .0 0 Waktu Pr o d u k s i d a ya (k W ) 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 C o s Q

Produksi Daya (kW) Cos Q

Gambar 5. Grafik produksi daya STG Kanis, 4 Oktober 2003

Berdasarkan hasil pengambilan data terlihat bahwa produksi STG Kanis pada masa giling (pengambilan data selama 4 hari) berkisar antara 1191,9 kW s/d. 1558,85 kW, dengan rata-rata 1422 kW atau 1589,2 kVA s/d. 2078,46 kVA pada faktor daya 0,75. Ini berarti bahwa STG Kanis menghasilkan daya rata-rata 75,87% dari kapasitas terpasang. Bahkan pada kondisi tertentu dapat mencapai maksimum 83,14%. Hal ini menunjukkan bahwa STG Kanis masih pada kondisi operasi optimumnya.

Kurva Beban Daya listrik Harian dari PLN 555 VA.

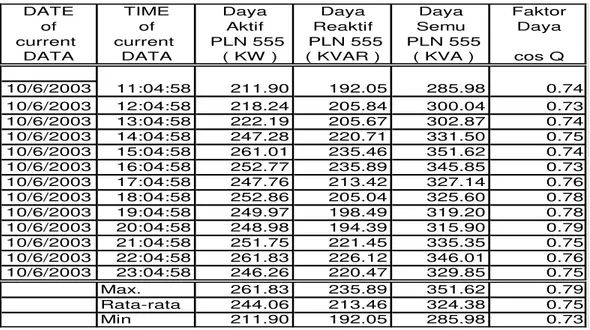

Secara umum kurva beban sistem kelistrikan menunjukkan beban datar (flat). Beban rata-rata dan maksimum serta konsumsi energi hariannya pada tanggal 6 Oktober 2003 adalah masing-masing 243,88 kW, 287,03kW, dan 5.853 kWh/hari. Kurva beban harian rata-rata PLN dan faktor daya disajikan pada Tabel 6 dan secara grafik ditunjukkan pada Gambar 6.

Tabel 6 menunjukkan bahwa daya listrik yang berasal dari feeder PLN 555 kVA berkisar antara 285,98 kVA s/d. 351,62 kVA, dengan rata-rata 324,38 kVA pada faktor daya 0,73 s/d 0,79. Ini berarti bahwa faktor bebannya berkisar antara 51,55% s/d. 63.35%. Hal ini menunjukkan bahwa penggunaan listrik dari PLN masih rendah dibanding dengan kontrak dayanya. Disamping itu faktor daya masih cukup rendah yaitu antara 0,7 s/d. 0,8. Rendahnya faktor daya ini PHQ\HEDENDQ 3DEULN *XOD ³$´ KDUXV PHPED\DU SHPDNDLDQ N9$UK NH 3/1 %DJL SHODQJJDQ PLN yang menggunakan listrik dengan faktor daya di bawah 0,85 maka PLN mengenakan penalty factor yang ditunjukkan oleh besarnya pemakaian kVArh.

Tabel 6.Data daya keluaran dari PLN 555 kVA

DATE TIME Daya Daya Daya Faktor

of of Aktif Reaktif Semu Daya

current current PLN 555 PLN 555 PLN 555

DATA DATA ( KW ) ( KVAR ) ( KVA ) cos Q

10/6/2003 11:04:58 211.90 192.05 285.98 0.74 10/6/2003 12:04:58 218.24 205.84 300.04 0.73 10/6/2003 13:04:58 222.19 205.67 302.87 0.74 10/6/2003 14:04:58 247.28 220.71 331.50 0.75 10/6/2003 15:04:58 261.01 235.46 351.62 0.74 10/6/2003 16:04:58 252.77 235.89 345.85 0.73 10/6/2003 17:04:58 247.76 213.42 327.14 0.76 10/6/2003 18:04:58 252.86 205.04 325.60 0.78 10/6/2003 19:04:58 249.97 198.49 319.20 0.78 10/6/2003 20:04:58 248.98 194.39 315.90 0.79 10/6/2003 21:04:58 251.75 221.45 335.35 0.75 10/6/2003 22:04:58 261.83 226.12 346.01 0.76 10/6/2003 23:04:58 246.26 220.47 329.85 0.75 Max. 261.83 235.89 351.62 0.79 Rata-rata 244.06 213.46 324.38 0.75 Min 211.90 192.05 285.98 0.73

Sumber : Sudirman Palaloi dkk. (2003).

0.00 50.00 100.00 150.00 200.00 250.00 300.00 350.00 400.00 450.00 1 1 :0 4 :5 8 1 1 :5 4 :2 8 1 2 :4 4 :5 8 1 3 :3 4 :2 8 1 4 :2 4 :1 7 1 5 :1 4 :4 7 1 6 :0 4 :1 7 1 6 :5 4 :0 3 1 7 :4 4 :3 3 1 8 :3 4 :2 7 1 9 :2 4 :2 7 2 0 :1 4 :5 7 2 1 :0 4 :2 7 2 1 :5 4 :5 7 2 2 :4 4 :2 7 Waktu D a y a 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90

Daya Aktif (kW) Daya Reaktif (kVAr)

Daya Semu (kVA) Cos Q

Kurva Beban dari feeder PLN 197 kVA

Seperti telah dijelaskan di atas bahwa untuk keperluan penerangan, kontak-kontak, listrik untuk pompa-pompa air sumur, besali, water treatment serta keperluan lainnya yang esensial disuplai dari feeder PLN 197 kVA. Pada feeder ini, pengukuran dilakukan sesaat secara manual beberapa kali. Rata-rata hasil pengukuran diperlihatkan pada Tabel 7.

Tabel 7. Data pemakaian daya listrik pada beban feeder PLN 197 kVA

Daya Daya Daya Faktor

Jenis beban Aktif Reaktif Semu Daya

kW kVAr KVA Cos Q

Sumur Timur 27.98 15.86 32.16 0.87

Sumur Utara 3.02 2.66 4.03 0.75

Water Treatment 18.69 20.71 27.90 0.67

Kontak-kontak 6.91 6.09 9.21 0.75

Besali 5.22 9.29 10.65 0.49

PH Lama, Motor Pompa,

Penerangan dll 4.56 3.06 5.49 0.83

Total 66.38 57.67 87.94 0.75

Sumber: Sudirman Palaloi dkk (2003).

Berdasarkan Tabel 7 terlihat bahwa daya listrik di dibutuhkan oleh beban-beban listrik yang berada di feeder PLN 197 kVA adalah sebesar 87,94 kVA atau 44,64% dari kontrak daya. Faktor daya dari feeder ini masih berada di bawah 0,85, sehingga harus membayar kelebihan pemakaian kVArh ke PLN.

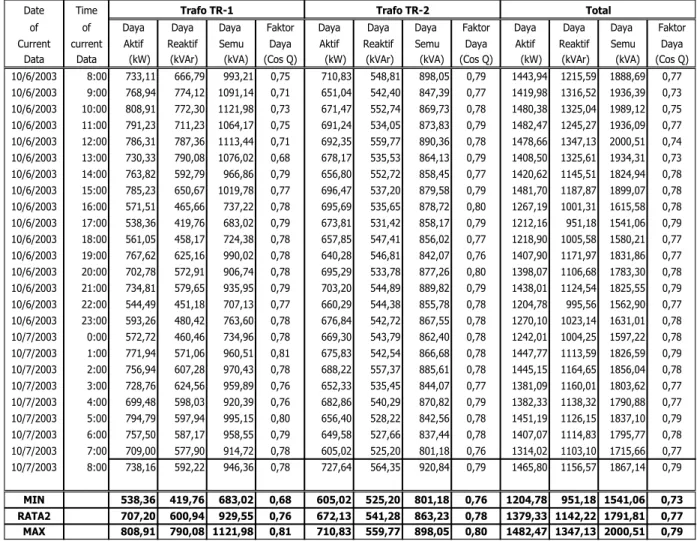

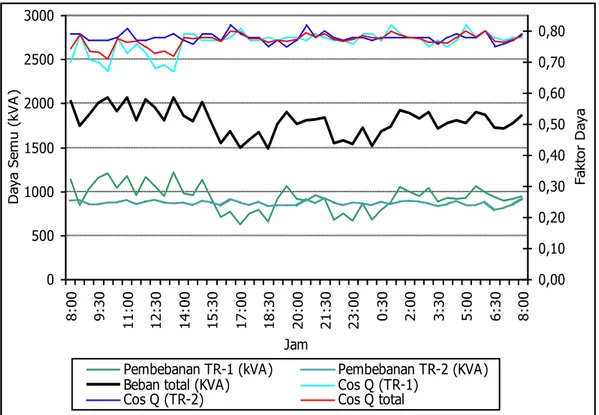

Kurva Beban Tranformator

Seperti telah dijelaskan di sebelumnya bahwa keluaran daya dari STG Kanis 6000 V masuk ke dua buah trafo penurun tegangan menjadi 380 Volt. Untuk mendapatkan informasi pembebanan pada kedua trafo tersebut, maka pada kegiatan ini telah dilakukan pengukuran secara kontinyu (on-line). Hasil pengukuran on-line pada ke-2 buah trafo tersebut tersaji pada Tabel 8 dan dan secara grafik diperlihatkan pada Gambar 7.

5. POTENSI PENGHEMATAN PADA SISTEM KELISTRIKAN.

Secara umum penghematan energi yang dapat ditempuh pada sistem kelistrikan antara lain melalui manajemen pembebanan dan perbaikan factor daya sistem. Berdasarkan hasil eveluasi di DWDV SHOXDQJ SHQJKHPDWDQ HQHUJL XWDPD SDGD V\VWHP NHOLVWULNDQ GL 3DEULN *XOD ³$´ DGDODK melalui managemen pembebanan dan perbaikan faktor daya serta peningkatan efisiensi motor-motor listrik.

Tabel 8. Data pembebanan trafo dari STG Kanis.

Date Time

of of Daya Daya Daya Faktor Daya Daya Daya Faktor Daya Daya Daya Faktor

Current current Aktif Reaktif Semu Daya Aktif Reaktif Semu Daya Aktif Reaktif Semu Daya

Data Data (kW) (kVAr) (kVA) (Cos Q) (kW) (kVAr) (kVA) (Cos Q) (kW) (kVAr) (kVA) (Cos Q)

10/6/2003 8:00 733,11 666,79 993,21 0,75 710,83 548,81 898,05 0,79 1443,94 1215,59 1888,69 0,77 10/6/2003 9:00 768,94 774,12 1091,14 0,71 651,04 542,40 847,39 0,77 1419,98 1316,52 1936,39 0,73 10/6/2003 10:00 808,91 772,30 1121,98 0,73 671,47 552,74 869,73 0,78 1480,38 1325,04 1989,12 0,75 10/6/2003 11:00 791,23 711,23 1064,17 0,75 691,24 534,05 873,83 0,79 1482,47 1245,27 1936,09 0,77 10/6/2003 12:00 786,31 787,36 1113,44 0,71 692,35 559,77 890,36 0,78 1478,66 1347,13 2000,51 0,74 10/6/2003 13:00 730,33 790,08 1076,02 0,68 678,17 535,53 864,13 0,79 1408,50 1325,61 1934,31 0,73 10/6/2003 14:00 763,82 592,79 966,86 0,79 656,80 552,72 858,45 0,77 1420,62 1145,51 1824,94 0,78 10/6/2003 15:00 785,23 650,67 1019,78 0,77 696,47 537,20 879,58 0,79 1481,70 1187,87 1899,07 0,78 10/6/2003 16:00 571,51 465,66 737,22 0,78 695,69 535,65 878,72 0,80 1267,19 1001,31 1615,58 0,78 10/6/2003 17:00 538,36 419,76 683,02 0,79 673,81 531,42 858,17 0,79 1212,16 951,18 1541,06 0,79 10/6/2003 18:00 561,05 458,17 724,38 0,78 657,85 547,41 856,02 0,77 1218,90 1005,58 1580,21 0,77 10/6/2003 19:00 767,62 625,16 990,02 0,78 640,28 546,81 842,07 0,76 1407,90 1171,97 1831,86 0,77 10/6/2003 20:00 702,78 572,91 906,74 0,78 695,29 533,78 877,26 0,80 1398,07 1106,68 1783,30 0,78 10/6/2003 21:00 734,81 579,65 935,95 0,79 703,20 544,89 889,82 0,79 1438,01 1124,54 1825,55 0,79 10/6/2003 22:00 544,49 451,18 707,13 0,77 660,29 544,38 855,78 0,78 1204,78 995,56 1562,90 0,77 10/6/2003 23:00 593,26 480,42 763,60 0,78 676,84 542,72 867,55 0,78 1270,10 1023,14 1631,01 0,78 10/7/2003 0:00 572,72 460,46 734,96 0,78 669,30 543,79 862,40 0,78 1242,01 1004,25 1597,22 0,78 10/7/2003 1:00 771,94 571,06 960,51 0,81 675,83 542,54 866,68 0,78 1447,77 1113,59 1826,59 0,79 10/7/2003 2:00 756,94 607,28 970,43 0,78 688,22 557,37 885,61 0,78 1445,15 1164,65 1856,04 0,78 10/7/2003 3:00 728,76 624,56 959,89 0,76 652,33 535,45 844,07 0,77 1381,09 1160,01 1803,62 0,77 10/7/2003 4:00 699,48 598,03 920,39 0,76 682,86 540,29 870,82 0,79 1382,33 1138,32 1790,88 0,77 10/7/2003 5:00 794,79 597,94 995,15 0,80 656,40 528,22 842,56 0,78 1451,19 1126,15 1837,10 0,79 10/7/2003 6:00 757,50 587,17 958,55 0,79 649,58 527,66 837,44 0,78 1407,07 1114,83 1795,77 0,78 10/7/2003 7:00 709,00 577,90 914,72 0,78 605,02 525,20 801,18 0,76 1314,02 1103,10 1715,66 0,77 10/7/2003 8:00 738,16 592,22 946,36 0,78 727,64 564,35 920,84 0,79 1465,80 1156,57 1867,14 0,79 MIN 538,36 419,76 683,02 0,68 605,02 525,20 801,18 0,76 1204,78 951,18 1541,06 0,73 RATA2 707,20 600,94 929,55 0,76 672,13 541,28 863,23 0,78 1379,33 1142,22 1791,81 0,77 MAX 808,91 790,08 1121,98 0,81 710,83 559,77 898,05 0,80 1482,47 1347,13 2000,51 0,79 Trafo TR-2 Total Trafo TR-1

0 500 1000 1500 2000 2500 3000 8 :0 0 9 :3 0 1 1 :0 0 1 2 :3 0 1 4 :0 0 1 5 :3 0 1 7 :0 0 1 8 :3 0 2 0 :0 0 2 1 :3 0 2 3 :0 0 0 :3 0 2 :0 0 3 :3 0 5 :0 0 6 :3 0 8 :0 0 Jam D a ya S e m u ( k V A ) 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 F a kt o r D a ya

Pembebanan TR-1 (kVA) Pembebanan TR-2 (KVA)

Beban total (KVA) Cos Q (TR-1)

Cos Q (TR-2) Cos Q total

Gambar 7.Kuva beban dan faktor daya tranformator

5.1 Perbaikan Faktor Daya.

Berdasarkan hasil pengukuran listrik dari PLN dan keluaran dari STG Kanis pada sisi tegangan rendahnya diperoleh data bahwa secara umum listrik yang dihasilkan memiliki faktor daya yang rendah. Bahkan hampir semuanya beroperasi pada faktor daya di bawah 0,85 (batas minimum yang disyaratkan PLN). Faktor daya yang rendah ini mungkin disebabkan oleh sumber listriknya yaitu faktor dayanya memang rendah, atau penggunaan peralatan induktif atau magnetik, misalnya motor induksi, transformator dll. Semakin rendah faktor daya akan semakin merugikan industri itu sendiri, karena akan menurunkan kapasitas sistem distribusi, yang pada gilirannya akan menimbulkan drop tegangan berlebihan dan rugi-rugi sistem, sedang ada trafo akan terjadi pemanasan yang berlebihan.

N. Fukusima (2002) dalam bukunya mengusulkan perbaikan faktor daya dengan cara: a. Penggunaan peralatan (beban) yang memiliki faktor daya tinggi

b. Penggunaan motor serempak (sinkron) sebagai ganti dari penggunaan motor induksi. c. Menggunakan kapasitor bank.

Cara yang terakhir dianggap merupakan langkah praktis dalam memperbaiki faktor daya di 3DEULN *XOD ³$´

Besar kapasitor yang diperlukan untuk memperbaiki faktor daya adalah :

kVAcap = kW * [ tan (arc cos FD1) ± tan (arc cos FD2)] (1)

dimana: kVAcap = Kapasitas Kapasitor.

FD1 = faktor daya sekarang

FD2 = faktor daya yang diinginkan

KW = beban maksimum selama 2 tahun terakhir

Trafo No. 1 yang berkapasitas 2.500 kVA/6kV dioperasikan selama 2.880 jam per tahun dengan asumsi 4 bulan operasi/tahun (=24 jam/hari x 120 hari/tahun), dengan beban kW rata-rata 707,58 kW, beban semu 929,57 kVA, dan Cos T adalah 0,76. Untuk memperbaiki factor daya hingga 0,95, diperlukan kapasitor sebesar (707,58 (tan(arc cos0,76) ± tan(arc cos 0,95))) = 372,52 kVAr Energi yang dapat dihemat per tahun pada trafo No.1 di atas dengan perbaikan factor daya hingga 0,95 dapat dihitung dengan persamaan berikut :

h * ] ) P L2 ( ) P L1 [( * 0,8 * (1 * P Efd 2 2 (2)

dimana: Efd = energi yang dihemat (kWh)

P = kapasitas trafo (kVA) K = efisiensi trafo

0,8 = faktor rugi-rugi tembaga

L1 = beban trafo setelah perbaikan faktor daya (kVA) L2 = beban trafo sebelum perbaikan faktor daya (kVA) h = jam kerja trafo dalam setahun

dengan memanfaatkan data pengukuran yang diperoleh, maka diperoleh :

2880 * ) 2500 8 , 744 ( ) 2500 57 , 929 [( * 8 , 0 * ) 9 , 0 1 ( * 2500 2 2 fd E = 28.511,8 kWh/tahun

Artinya energi yang dapat dihemat pertahun adalah sebesar 28.512 kWh/tahun.

Hal yang sama dapat dilakukan pada Trafo TR-2, serta feeder dari PLN. Penghematan yang dapat diperoleh dengan perbaikian faktor daya adalah :

ƒ TR -1 dari STG I : 28.512 kWh/tahun

ƒ TR- 2 dari STG Kanis : 18.977 kWh/tahun

Capasitor yang dibutuhkan untuk memperbaiki faktor daya menjadi 0,95 masing-masing adalah: - Feeder PLN 555 kVA membutuhkan kapasitor sebesar 150 kVAr untuk memperbaiki faktor

GD\D PHQMDGL 'HQJDQ FDUD GHPLNLDQ 3DEULN *XOD ³$´ EHEDV GDUL SHQDOWL 3/1 VHNLWDU Rp. 16,3 juta/bulan seperti selama ini dibayar karena rendahnya faktor daya.

- Fedeer PLN 197 kVA membutuhkan kapasitor 40 kVAr untuk memperbaiki faktor daya menjadi 0,95. Besar biaya yang dapat dihemat dengan cara ini adalah Rp.2,58 juta/bulan.

5.2 Peningkatan Efisiensi Motor.

Disamping menggunakan uap untuk memutar turbin pada proses produksi (penggilingan), banyak juga digunakan motor-motor listrik untuk memutar pompa, fan dan sistem proses produksi. Potensi penghematan energi melalui peningkatan efisiensi motor ini cukup besar. Agar dapat dihemat pemakaian energinya, diupayakan agar motor bekerja pada efisiensi yang tinggi. Adapun faktor-faktor yang berpengaruh pada efisiensi motor induksi adalah ukuran motor, beban motor, cara pemilihan motor, variasi tegangan, dan pemeliharaan.

Penghematan energi pada motor adalah mengupayakan pemakaian yang optimum, sehingga motor bekerja dengan efisiensi yang tinggi.

6. KESIMPULAN.

x Hasil audit mendapati bahwa jumlah dan prosentasi kebutuhan energi harian diperoleh dari pembangkit sendiri (STG Kanis) sebesar 34.606 kWh/hari (82,2%) dan dari PLN sebanyak 7.495 kWh/hari (17,8%).

x Faktor daya yang rendah disamping menimbulkan rugi-rugi pada saluran dan transformator juga berakibat adanya pemakaian kVArh yang cukup besar sehingga medapatkan penalti faktor dari PLN. Jumlah yang harus dibayar ke PLN karena adanya pemakaian kVArh adalah sebesar Rp. 18,88 juta/bulan atau sekitar Rp. 151 juta/tahun

x Rugi-rugi yang yang dapat dihemat dengan adanya perbaikan faktor daya pada 2 buah trafo daya yang dihubungkan dengan Steam Turbin Generator Kanis adalah sekitar 47.488 kWh/tahun setara dengan Rp. 20,8 juta /tahun.

Ucapan Terima Kasih

Diucapkan terimakasih kepada seluruh team Audit Energi LSDE yang telah membantu dalam pengambilan data dan juga kepada karyawan dan staf PT. 3DEULN *XOD ³$´ GL -DZD 7LPXU

DAFTAR PUSTAKA

Norio Fukushima (2002), Technologies to Improve Energy Efficiency and Energy Management Methods in Factories, Energy Conservation Center Japan (ECCJ), Textbook No. 9, 2002 3DEULN *XOD ³$´ (1983), Single Line 'LDJUDP GDQ :LULQJ 'LDJUDP 3DEULN *XOD ³$´, Jawa

Timur.

Sudirman Palaloi dkk. (2003), Laporan Audit Energi pada Sistem Kelistrikan di Pabrik Gula

³$´, UPT-LSDE, BPP Teknologi, PUSPIPTEK Serpong, Indonesia. PLN (2003), Tarif Dasar Listrik, Jakarta, Indonesia.