PENGARUH VARIASI PUTARAN MESIN DAN WAKTU PENGEREMAN TERHADAP

TEMPERATUR DAN KOEFISIEN GESEK PADA BRAKE PADS DENGAN ALAT UJI

BERBASIS REMOTE MONITORING SYSTEM

*Mohammad Fauzan1, Gunawan Dwi Haryadi2

1

Mahasiswa Jurusan Teknik Mesin, Fakultas Teknik, Universitas Diponegoro 2

Dosen Jurusan Teknik Mesin, Fakultas Teknik, Universitas Diponegoro

Jl. Prof. Sudharto, SH., Tembalang-Semarang 50275, Telp. +62247460059

*E-mail: [email protected]

Abstrak

Kegagalan pada sistem pengereman banyak berakibat fatal yang berujung kecelakaan, salah satu penyebabnya yaitu Brake Fade. Penyebab dari brake fade adalah temperatur pengereman yang melebihi temperatur maksimum material kampas rem tersebut, sehingga terjadi penurunan koefisien gesek (daya pengereman). Maka dari itu penilitian ini dilakukan untuk menganalisa pengaruh temperatur pengereman terhadap koefisien gesek, pengurangan ketebalan, dan waktu pengereman. Jenis rem yang digunakan merupakan rem cakram dengan empat merk kampas rem diantaranya, merk A, merk B, merk C, dan merk D. Metode pengujian yang dilakukan pada penelitian ini yaitu dengan dua metode, metode pertama adalah melakukan pengereman dari variasi RPM hingga kondisi steady (keadaan mesin berhenti), dan metode kedua yaitu melakukan pengujian braking cycle dimana pengereman dilakukan tiap 500 RPM dengan penahanan waktu 1 menit. Pengukuran temperatur pengereman dengan menggunakan infrared thermometer dan thermocouple yang menjadi rangkaian RMS-Brake. Pengukuran waktu pengereman dan ketebalan kampas rem sebelum dan setelah pengujian juga dilakukan untuk mengetahui pengaruhnya terhadap temperatur pengereman. Dari hasil pengujian, merk A fading pada temperatur 305,9˚C dengan koefisien gesek 0,09738, merk B fading pada temperatur 191,1˚C dengan koefisien gesek 0,1067, merk C fading pada temperatur 203,7˚C dengan koefisien gesek 0,109057, dan merk D fading pada temperatur 132˚C dengan koefisien gesek 0,100952. Selain itu, terdapat pula pengaruh temperatur terhadap pengurangan ketebalan kampas rem, dimana merk A merupakan yang paling sedikit mengalami pengurangan ketebalan yaitu 0,1 mm untuk mencapai 250,4˚C. Dan pengaruh temperatur terhadap waktu pengereman yang memiliki waktu pengereman paling singkat adalah merk D dengan kenaikan temperatur 5,32˚C pada 4000 RPM.

Kata kunci: Rem cakram, temperatur, koefisien gesek, temperatur fading, ketebalan kampas rem Abstract

Failure of the braking system that led to many fatal accidents, one reason is Brake Fade. The cause of brake fade is braking temperatures that exceed the maximum temperature of the brake pads material, resulting in a decrease in friction coefficient (braking power). Thus in this research is done to analyze the effect of temperature on the coefficient of friction braking, the reduction in thickness, and when braking. Types of brakes used are disc brakes with four brake pads of several brands including, A brands, B brands, C brands and D brands. Methods of testing done in this research is by two methods, the first method is the braking of a variation of RPM to steady, and the second method is to do the braking test cycle where braking is performed every 500 RPM with the detention time of 1 minute. Braking temperature measurement using infrared thermometer and thermocouple were a series RMS-Brake. Measurement of braking time and brake pads thickness before and after testing was also conducted to determine temperature effects on braking. From the test results, the A brake pads fading at temperatures 305,9˚C with friction coefficient on 0,09738, B brake pads fading at temperatures 191,1˚C with friction coefficient on 0,1067, C brake pads fading at temperatures 203,7˚C with friction coefficient 0,109057, and D brake pads fading at temperatures 132˚C with friction coefficient 0,100952. In addition, there is also the effect of temperature on the brake pads thickness reduction, where the better brake pads is brand A because only occur a reduction of 0,1 mm thickness to achieve 250,4˚C. And the effect of temperature on the braking time has the shortest braking time is the brand D with rise temperature 5,32˚C at 4000 RPM.

1. Pendahuluan

Kendaraan sepeda motor merupakan salah satu kendaraan yang paling popular yang paling banyak digunakan oleh masyarakat Indonesia, baik untuk pergi ke kantor, berbelanja ke pasar, ataupun berpergian ke suatu tempat. Menurut Asosiasi Sepeda Motor Indonesia (AISI) menunjukan penjualan sepeda motor hingga tahun 2014 sendiri telah mencapai 7.926.104 unit [1]. Dengan meningkatnya angka produksi sepeda motor tentunya meningkatkan pula angka kecelakaan di jalan raya yang dapat disebabkan oleh beberapa penyebab. Berdasarkan data kecelakaan lalu lintas pada tahun 2014, terungkap bahwa 72% dari kecelakaan lalu lintas jalan raya di Indonesia melibatkan sepeda motor [2].

Penyebab kecelakaan sendiri dapat disebabkan oleh beberapa faktor diantaranya : Manusia, Kendaraan, dan Lingkungan. Dari ketiga faktor tersebut yang menyebabkan kecelakaan dalam berkendara salah satunya merupakan kegagalan komponen / sub assembly dalam menjalankan fungsinya. Komponen yang sangat berpengaruh besar terhadap kecelakaan yaitu kegagalan dalam pengereman.Karena saat komponen rem mengalami masalah kendaraan tidak dapat menghentikan laju kendaraannya dan juga berdampak terhadap pengendara lain [3].

Rem adalah elemen penting pada sebuah kendaraan yang berfungsi untuk mengurangi dan atau menghentikan laju kendaraan. Hingga saat ini, rem utama kendaraan yang dikembangkan masih menggunakan sistem gesek sebagai mana ditemukan pertama kali oleh Louis Renault pada tahun 1902. Prinsip kerja sistem rem adalah mengubah tenaga kinetik menjadi panas dengan cara menggesekan dua buah logam pada benda yang berputar sehingga putarannya akan melambat. Oleh sebab itu komponen rem yang bergesekan ini harus tahan terhadap gesekan (tidak mudah aus), tahan panas dan tidak mudah berubah bentuk pada saat bekerja dalam suhu tinggi.Secara umum sistem pengereman yang berkembang pada sepeda motor saat ini ada dua jenis yaitu rem cakram (disc brake) dan rem tromol (drum brake) [4].

Rem cakram adalah perangkat pengereman yang digunakan pada kendaraan modern. Rem ini bekerja dengan menjepit cakram yang biasanya dipasangkan pada roda kendaraan, untuk menjepit cakram digunakan caliper yang digerakkan oleh piston untuk mendorong sepatu rem (brake pads) ke cakram. Rem cakram digunakan sebagai pengganti rem tromol, dimana pada dasarnya piringan cakram, terdiri dari cakram yang berputar dengan rotor dijepit menggunakan caliper yang digerakkan oleh piston untuk mendorong sepatu rem (brake pads) ke cakram. Daya pengereman dihasilkan oleh adanya gesekan antara brake pad dan cakram yang didorong oleh sebuah torak yang ada di dalam silinder roda. Untuk menjepit piringan ini diperlukan tenaga yang cukup kuat, guna memenuhi kebutuhan tenaga ini pada rem cakram dilengkapi dengan sistem hydraulic, agar dapat menghasilkan tenaga yang cukup kuat.

Seperti yang telah disebutkan diatas bahwa salah satu penyebab kecelakaan lalu lintas yaitu disebabkan oleh kerusakan salah satu komponen/sub assembly pada kendaraan. Kerusakan pada komponen atau sistem rem merupakan yang paling sering terjadi dan mengakibatkan kejadian yang fatal, kelalaian kita untuk selalu melakukan pengecekan dan perawatan merupakan penyebab utama terjadinya kegagalan. Brake fade atau yang biasa dikenal berkurangnya daya pengereman, ini adalah masalah utama yang merupakan salah satu sebab dari pengereman berkinerja tinggi atau melakukan pengereman saat kecepatan tinggi. Gejalanya bermulai dari berkurangnya efektivitas pengereman sampai rem tidak berfungsi lagi atau blong.

Semua bahan kampas rem memiliki kurva koefisien gesek yang berhubungan dengan suhu. Bahan baku kampas rem dirancang untuk bekerja pada suhu optimum ketika koefisien gesek kampas rem adalah yang tertinggi. Ketika rem terlalu sering digunakan, jika bahan pad tidak sesuai untuk suhu yang tinggi maka koefisien gesek (daya pengereman) akan menurun. Bahan kampas rem berbeda-beda, apabila diberikan suhu yang melebihi suhu optimum maka material dari kampas rem dapat mencair dan menyebabkan koefisien gesek (daya pengereman) akan menurun dengan cepat. Material kampas rem akan mencair sesuai dengan titik leleh material tersebut dan mengubah karakteristik gesekan dan menyebabkan efek pelumasan [5].

Pada penelitian ini akan dianalisis fenomena Brake Fading dan pengaruhnya terhadap koefisien gesek, dengan cara menentukan temperatur fading dari empat merk kampas rem cakram diantaranya, merk A, merk B, merk C, dan merk D. Pengukuran temperatur yang dilakukan menggunakan alat ukur Remote Monitoring System for Brake (RMS-Brake), dimana hasil pengukuran dapat dilihat secara real-time melalui website dalam bentuk angka hasil pengukuran. Dengan menggunakan microcontroller Arduino yang memprogram sensor Thermocouple dan dikoneksikan dengan modem GPRS untuk mengirimkan data hasil pengukuran ke web server, dan data ditampilkan pada website (HTML).

2. Bahan dan Metode Penelitian 2.1 Alat dan Bahan Pengujian

Persiapan yang diperlukan antara lain, menyiapkan alat pengujian berupa motor Honda Supra X 125 yang dirancang statis untuk pengujian temperatur pengereman seperti yang dapat dilihat pada Gambar 1. Selain motor yang digunakan sebagai alat pengujian, dibutuhkan juga alat ukur yang digunakan untuk mengukur temperatur, ketebalan, dan waktu. Untuk pengukuran temperatur menggunakan infrared thermometer yang memiliki range temperature (-50˚C - 500˚C)dan juga thermocouple (range temp. -200˚C – 1200˚C) yang sudah dirangkai dengan RMS-Brake. Selain itu, alat ukur lain yang digunakan adalah vernier caliper untuk mengukur ketebalan dengan ketelitian 0,05 mm, tachometer untuk mengukur besarnya putaran mesin dalam RPM dengan ketelitian 500 RPM, dan stopwatch untuk mengukur waktu pengereman.

Gambar 1. Motor statis Honda Supra X 125cc.

Sedangkan untuk bahan pengujian yang dibutuhkan yaitu, kampas rem cakram. Dimana pada penelitian ini digunakan empat merk kampas rem diantaranya, merk A, merk B, merk C, dan merk D. Dari keempat merk tersebut ingin dibandingkan temperaturnya, dan pengaruhnya terhadap pengurangan ketebalan dan waktu pengereman. Pada Gambar 2 ditunjukkan kampas rem dari keempat merk tersebut.

(a) (b) (c) (d)

Gambar 2. Kampas rem cakram (a) merk D, (b) merk C, (c) merk B, (d) merk A

2.2 Metode Pengujian

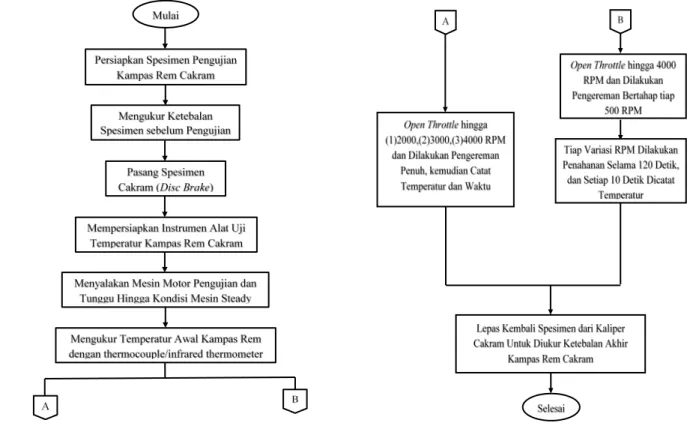

Pada penelitian ini langkah-langkah pengujian mengacu pada diagram alir berikut :

3. Hasil dan Pembahasan

3.1 Hasil Pengujian Braking Cycle

Hasil yang di dapat dari pengujian ini berupa temperatur maksimum (fading temperature) yang mampu dicapai dari setiap kampas rem, dan penahanan putaran mesin pada saat mencapai titik maksimum tersebut. Pengujian ini dilakukan mulai dari putaran mesin 4000 RPM yang kemudian dilakukan pengereman sebesar 500 RPM untuk dilakukan penahanan pengereman selama 1 menit. Begitu selanjutnya setelah 1 menit kembali dilakukan pengereman sebesar 500 RPM dan seterusnya hingga mencapai temperatur maksimum (fading).

3.1.1Kampas Rem Cakram Merk A

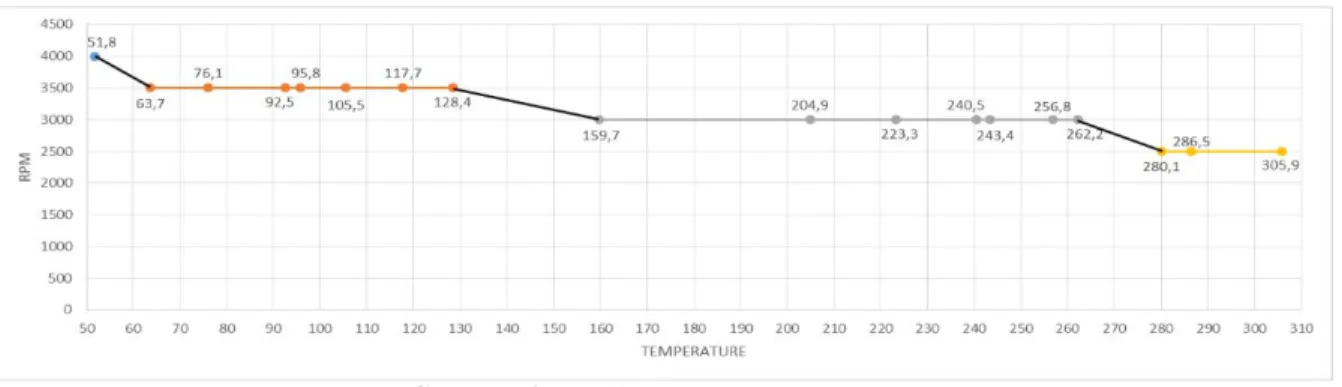

Perubahan kenaikan temperatur terhadap penahanan putaran mesin dengan pengereman untuk rem cakram merk A dapat di lihat pada Gambar 4. Dimana dicapai temperatur maksimum (fading) sebesar 305,9˚C , dengan penahanan putaran mesin pada 2500 RPM.

Gambar 4. Grafik Braking Cycle Merk A

3.1.2Kampas Rem Cakram Merk B

Perubahan kenaikan temperatur terhadap penahanan putaran mesin dengan pengereman untuk rem cakram merk B dapat di lihat pada Gambar 5. Dimana dicapai temperatur maksimum (fading) sebesar 191,1˚C , dengan penahanan putaran mesin pada 2500 RPM.

Gambar 5. Grafik Braking Cycle Merk B

3.1.3Kampas Rem Cakram Merk C

Perubahan kenaikan temperatur terhadap penahanan putaran mesin dengan pengereman untuk rem cakram merk C dapat di lihat pada Gambar 6. Dimana dicapai temperatur maksimum (fading) sebesar 203,7˚C , dengan penahanan putaran mesin pada 2500 RPM.

3.1.4Kampas Rem Cakram Merk D

Perubahan kenaikan temperatur terhadap penahanan putaran mesin dengan pengereman untuk rem cakram merk D dapat di lihat pada Gambar 7. Dimana dicapai temperatur maksimum (fading) sebesar 132˚C , dengan penahanan putaran mesin pada 2500 RPM.

Gambar 6. Grafik Braking Cycle Merk D

3.2 Perbandingan Nilai Koefisien Gesek dan Temperatur Fading

Hasil temperatur maksimum (fading) dari pengujian braking cycle dan korelasinya dengan nilai koefisien gesek dapat dibuatkan tabel perbandingan dari keempat merk kampas rem tersebut untuk menentukan kampas rem mana yang paling baik dan paling rendah berdasarkan temperatur maksimum (fading) dan koefisien geseknya. Perbandingan dari keempat merk kampas rem tersebut dapat dilihat pada Tabel 1.

Tabel 1. Perbandingan temperatur maksimum (fading) dan koefisien gesek

No Jenis Rem Merk Temperatur Fading (˚C) Koefisien Gesek

1 Disc Brake A 305,9 0,09738

2 Disc Brake B 191,1 0,1067

3 Disc Brake C 203,7 0,109057

4 Disc Brake D 132 0,100952

Dari Tabel 4.1 diatas terlihat bahwa kampas rem dengan merk A memiliki temperatur fading paling tinggi yaitu 305,9˚C dengan nilai koefisien gesek 0,09738, kemudian diikuti oleh kampas rem merk C dengan temperatur fading 203,7˚C dan nilai koefisien gesek 0,109057, selanjutnya kampas rem merk B dengan temperatur fading 191,1˚C dan nilai koefisien gesek 0,1067, dan yang terakhir kampas rem merk D dengan temperatur fading 132˚C dan nilai koefisien gesek 0,100952. Untuk lebih terlihat jelas perbandingan dari keempat merk kampas rem tersebut dapat dilihat perbandingan grafiknya pada Gambar 7.

Gambar 7. Grafik Perbandingan Temperatur Fading dan Nilai Koefisien Gesek

0,09738 0,0109057 0,1067 0,100952 A B C D

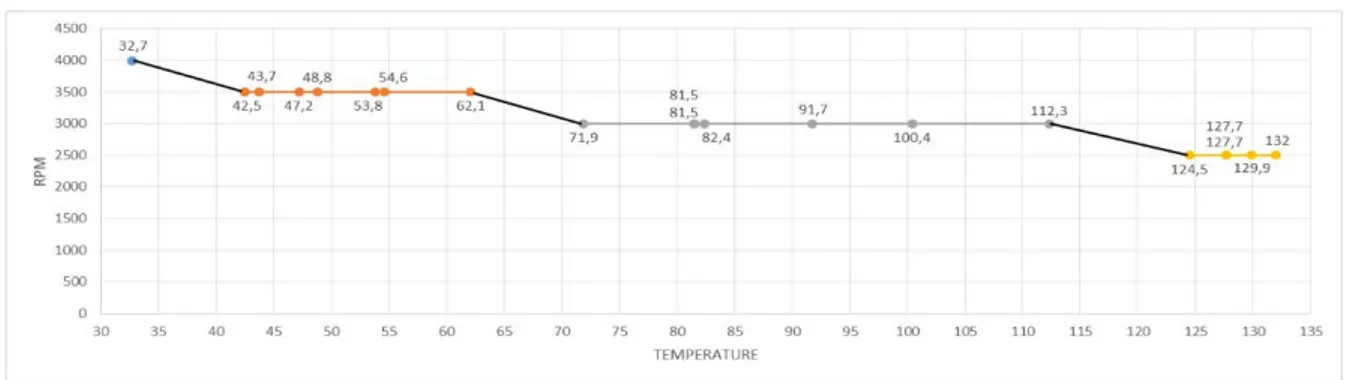

3.3 Korelasi Temperatur terhadap Pengurangan Ketebalan

Dari pengujian braking cycle, dapat diketahui pengaruh temperatur terhadap pengurangan ketebalan kampas rem dari setiap merk kampas rem yang diuji. Dengan menggunakan vernier caliper yang memiliki ketelitian 0,05 mm, maka dilakukan pengukuran ketebalan kampas rem sebelum dan setelah pengujian untuk mengetahui besarnya pengurangan ketebalan kampas rem selama pengujian. Temperatur pengereman dihitung dari selisih antara temperatur akhir (fading) dengan temperatur awal saat pengujian.

Pada Gambar 8 menunjukkan pengaruh besarnya pengurangan ketebalan terhadap temperatur pengereman dari keempat merk kampas rem. Kampas rem merk A merupakan yang paling baik, karena hanya mengalami pengurangan ketebalan sebesar 0,1 mm dengan temperatur pengereman yang mampu mencapai 250,4˚C. Sedangkan yang paling rendah yaitu kampas rem merk D dimana mengalami pengurangan ketebalan sebesar 0,4 mm dengan hanya mampu mencapai temperatur pengereman sebesar 89,5 ˚C. Jadi apabila ada jenis kampas rem yang mampu berada di bawah gradien garis merk A merupakan yang lebih baik lagi, dan garis yang berada di atas gradien garis A secara berturut – turut lebih rendah dibandingkan dengan gradien garis yang berada di bawahnya.

Gambar 8. Grafik Perbandingan Pengurangan Ketebalan terhadap Temperatur

3.4 Korelasi Temperatur terhadap Waktu Pengereman

Dari pengujian variasi RPM hingga kondisi steady, dapat pula dihitung pengaruh temperatur terhadap waktu pengereman karena setiap sekali pengereman hingga sepuluh kali pengereman selalu dicatat waktu yang dibutuhkan untuk mencapai kondisi steady tersebut. Waktu pengereman diambil nilai rata – rata dari sepuluh pengujian tersebut, sedangkan untuk temperatur pengereman diambil nilai rata – rata dari selisih temperatur di setiap pengeremannya.

Dari keempat merk kampas rem tersebut yang memiliki luas daerah slope paling rendah merupakan yang terbaik, karena dapat menghentikan putaran mesin dengan waktu yang cepat dan kenaikan temperatur yang rendah. Setiap variasi RPM memiliki waktu serta temperatur yang berbeda – beda, berikut merupakan korelasi temperatur terhadap waktu pengereman untuk variasi putaran mesin 2000 RPM, 3000 RPM, dan 4000 RPM.

3.4.1Variasi Putaran Mesin 2000 RPM – Steady

Pengaruh temperatur terhadap waktu perlambatan untuk putaran mesin 2000 RPM hingga kondisi steady dapat di lihat pada Gambar 9. Terlihat bahwa yang memiliki nilai luas slope paling rendah yaitu kampas rem merk D karena memiliki waktu pengereman 1,596 sekon dengan kenaikan temperatur 3,84˚C, kemudian diikuti oleh merk B dengan waktu pengereman 1,28 sekon dan kenaikan temperatur 8,77˚C, selanjutnya merk C dengan waktu pengereman 2,35 sekon dan kenaikan temperatur 7,92˚C, dan terakhir adalah merk A dengan waktu pengereman 1,416 sekon dan kenaikan temperatur 18,32˚C.

Gambar 9. Grafik Temperatur terhadap Waktu Pengereman pada 2000 RPM A B C D A B C D

3.4.2Variasi Putaran Mesin 3000 RPM – Steady

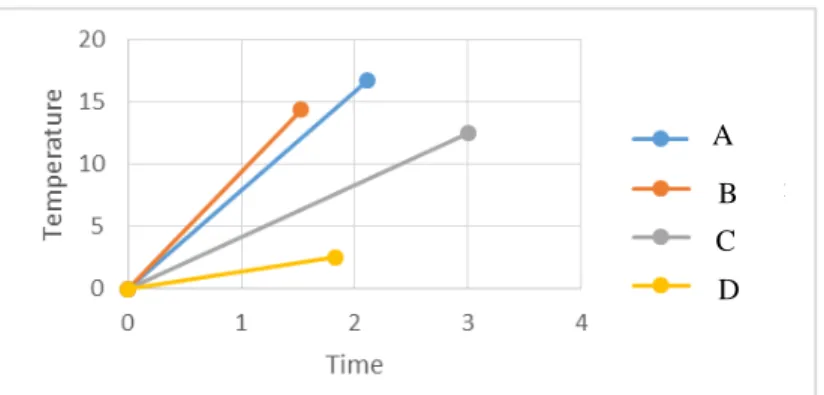

Pengaruh temperatur terhadap waktu perlambatan untuk putaran mesin 3000 RPM hingga kondisi steady dapat di lihat pada Gambar 10. Terlihat bahwa yang memiliki nilai luas slope paling rendah yaitu kampas rem merk D karena memiliki waktu pengereman 1,832 sekon dengan kenaikan temperatur 2,56˚C, kemudian diikuti oleh merk B dengan waktu pengereman 1,53 sekon dan kenaikan temperatur 14,4˚C, selanjutnya merk A dengan waktu pengereman 2,11 sekon dan kenaikan temperatur 16,74˚C, dan terakhir adalah merk C dengan waktu pengereman 3 sekon dan kenaikan temperatur 12,52˚C.

Gambar 10. Grafik Temperatur terhadap Waktu Pengereman pada 3000 RPM

3.4.1Variasi Putaran Mesin 4000 RPM – Steady

Pengaruh temperatur terhadap waktu perlambatan untuk putaran mesin 4000 RPM hingga kondisi steady dapat di lihat pada Gambar 11. Terlihat bahwa yang memiliki nilai luas slope paling rendah yaitu kampas rem merk D karena memiliki waktu pengereman 2,28 sekon dengan kenaikan temperatur 5,32˚C, kemudian diikuti oleh merk B dengan waktu pengereman 1,51 sekon dan kenaikan temperatur 11,93˚C, selanjutnya merk A dengan waktu pengereman 2,52 sekon dan kenaikan temperatur 24,53˚C, dan terakhir adalah merk C dengan waktu pengereman 3,8 sekon dan kenaikan temperatur 17,16˚C.

Gambar 11. Grafik Temperatur terhadap Waktu Pengereman pada 4000 RPM

4. Kesimpulan

Dari hasil penelitian ini dapat disimpulkan bahwa Sistem kerja RMS dapat dibilang cukup efektif dan praktis, karena kita dapat melakukan pengukuran dengan sensor yang di program oleh microcontroller Arduino dan dikoneksikan dengan modem GPRS untuk dikirimkan ke web server Arduino. Dari web server Arduino ini kita hanya membutuhkan hosting dan domain yang kita buat untuk menampilkan grafik pengukuran dalam website. Hasil pengujian dari keempat merk kampas rem yang diuji memiliki temperatur fading dan nilai koefisien gesek yang berbeda – beda, kampas rem merk A memiliki temperatur fading sebesar 305,9˚C, dengan nilai koefisien gesek pada saat fading sebesar 0,09738, kampas rem merk B memiliki temperatur fading sebesar 191,1˚C, dengan nilai koefisien gesek pada saat fading sebesar 0,1067, kampas rem merk C memiliki temperatur fading sebesar 203,7˚C, dengan nilai koefisien gesek pada saat fading sebesar 0,109057, kampas rem merk D memiliki temperatur fading sebesar 132˚C, dengan nilai koefisien gesek pada saat fading sebesar 0,100952. Selain itu, dari pengujian yang dilakukan dapat dilihat pengaruh temperatur terhadap pengurangan ketebalan kampas rem, dimana merk kampas rem yang memiliki nilai paling baik adalah merk A yang hanya mengalami pengurangan ketebalan sebesar 0,1 mm dengan temperatur pengereman yang mampu mencapai 250,4˚C, sedangkan yang paling rendah yaitu kampas rem merk D dimana mengalami pengurangan ketebalan sebesar 0,4 mm dengan hanya mampu mencapai temperatur pengereman sebesar 89,5 ˚C. Terdapat pula pengaruh temperatur terhadap waktu pengereman atau laju pemberhentian dari tiap variasi putaran mesin memiliki hasil yang berbeda – beda, untuk variasi putaran mesin 2000 RPM yang memiliki penilaian terbaik merupakan kampas rem

A B C D A B C D

merk D karena memiliki waktu pengereman hanya 1,596 sekon dengan kenaikan temperatur hanya 3,84˚C, pada variasi putaran mesin 3000 RPM yang memiliki penilaian terbaik merupakan kampas rem merk D karena memiliki waktu pengereman hanya 1,832 sekon dengan kenaikan temperatur hanya 2,56˚C, dan pada variasi putaran mesin 4000 RPM yang memiliki penilaian terbaik merupakan kampas rem merk D karena memiliki waktu pengereman hanya 2,28 sekon dengan kenaikan temperatur hanya 5,32˚C. Terlihat bahwa semakin besar variasi putaran mesin yang dilakukan pengereman, maka semakin bertambah pula waktu pengereman dan kenaikan temperatur yang dihasilkan.

5. Daftar Pustaka

[1] http://www.aisi.or.id/statistic/ (diakses pada Oktober 2015) [2] http://hubdat.dephub.go.id/berita/988 (diakses pada Oktober 2015)

[3] Limpert, R., 1992, “Brake Design and Safety”, Society of Automotive Engineers, Inc., 400 Commonwealth Drive, Warrendale,

[4] http://id.wikipedia.org/wiki/Rem (diakses pada September 2015)

[5] Q Cao, et al., 2004,” Linear Eigen Value Analysis of The Disc Brake Sequel Problem”, International Journal For Numerical Method in Engineering