MAKALAH PEMODELAN SISTEM PEMODELAN MATEMATIS

(Studi Kasus Pada Lubricant Oil Division)

Disusun oleh: Dewinda Prameta Suci

16916205

MAGISTER TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ISLAM INDONESIA YOGYAKARTA

2 BAB I PENDAHULUAN 1.1. Latar Belakang

Dalam sebuah perusahaan minyak multi nasional besar, terdapat proyek yang berkaitan dengan operasi Lubricating Oil Division (LOD) atau divisi minyak pelumas. LOD bertanggung jawab memproduksi sekitar 400 jenis minyak pelumas untuk keperluan otomotif dan industri. Selain itu LOD juga bertanggung jawab menyimpan produk campuran di gudang LOD untuk penjualan akhir kepada lebih dari 1000 pelanggan antara lain pelanggan grosir, pengecer, dan organisasi industri besar atau industri pemerintahan.

Produksi minyak pelumas pada LOD dilakukan dalam jumlah yang bervariasi mulai dari 400 liter sampai dengan 100.000 liter tergantung dari jenis produk, volume penjualan, dan jenis pelanggan. Produk-produk tersebut dijual dalam berbagai ukuran antara lain dengan menggunakan drum sebanyak 200 liter, dan dengan kaleng sebesar 5, 1, dan ½ liter. Dari banyak produk yang dikemas dalam wadah dan ukuran tertentu, LOD memiliki 804 jenis produk yang berbeda. Untuk pelanggan yang dikategorikan sebagai pelanggan besar, produk yang dipesan diproduksi secara khusus dan langsung dikirimkan kepada pelanggan. Sementara untuk pelanggan yang dikategorikan sebagai pelanggan kecil, pesanan dipenuhi dari stok yang tersimpan di gudang. Karena persediaan di gudang dijual, penambahan stok dijadwalkan ketika penjualan stok produk kepada pelanggan kecil sudah menghabiskan persediaan di gudang.

Auditor internal perusahaan melaporkan kepada Vice-President Finance bahwa rata-rata perputaran persediaan (stock material turn over) yang dicapai LOD untuk produk mereka adalah 12 kali per tahun. Pencapaian tersebut jauh di bawah dari target perusahaan yaitu 24 kali per tahun. Perputaran persediaan (stock turnover) sama dengan rasio penjualan atas nilai barang/produk dalam persediaan. Hal tersebut mengakibatkan peningkatan jumlah rata-rata persediaan yang juga menimbulkan biaya penyimpanan yang berlebihan.

3

Berdasarkan permasalahan di atas, perlu dilakukan analisis masalah dengan berbagai pendekatan untuk mendapatkan solusi optimal. Salah satu pendekatan yang dapat dilakukan untuk menyelesaikan permasalahan LOD adalah menggunakan pemodelan matematis. Model matematis menurut Daellenbach (1994) adalah model yang mengungkapkan secara kuantitatif hubungan antar berbagai komponen, seperti yang didefinisikan dalam sistem yang relevan untuk masalah yang diidentifikasi.

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas dapat ditarik rumusan masalah sebagai berikut:

“Bagaimana model matematis yang dibentuk untuk meminimalisir total biaya operasional pada permasalahan LOD dengan tetap mempertahankan atau bahkan memperbaiki tingkat layanan pada pelanggan?”

4 BAB II PEMBAHASAN

2.1. Model Matematis

Model matematis menurut Daellenbach (1994) adalah model yang mengungkapkan secara kuantitatif hubungan antar berbagai komponen, seperti yang didefinisikan dalam sistem yang relevan untuk masalah yang diidentifikasi. Sementara menurut Ristono (2011), model matematis menyatakan hubungan kuantitatif antara berbagai komponen dalam sistem yang relevan untuk masalah yang diidentifikasi dalam tahap perumusan.

2.2. Model Matematis untuk LOD

Sebelum melakukan pemodelan matematis, perlu ditentukan beberapa terminologi pada kasus LOD yang diidentifikasi berdasarkan influence diagram pada Gambar 2.1. sebagai berikut.

Gambar 2.1. Influence diagram for LOD stock replenishment system Beberapa terminologi tersebut antara lain:

a. Variabel keputusan dari permasalahan LOD adalah ukuran dari pengisian kembali yang dijalankan atau tingkatan penggalan untuk menggolongkan pesanan pelanggan dikategorikan sebagai pelanggan besar atau kecil. Keduanya dapat mengasumsikan nilai integer manapun dari produk yang ditentukan (jumlah kontainer, misalnya drum).

5

b. Fungsi obyektif dari permasalahan LOD adalah total biaya tahunan dari kebijakan produksi/inventori untuk produk yang ditangani LOD

c. Parameter dari permasalahan LOD adalah nilai produk atau biaya susunan produksi.

d. Constraints atau batasan yang digunakan dalam permasalahan LOD adalah jumlah luas lantai gudang yang tersedia untuk menyimpan semua produk dibatasi sebesar 2000 m2 sehingga solusi apapun yang memerlukan luas gudang lebih dari itu tidak layak atau feasible.

2.2.1. Model Matematis LOD: Pendekatan Pertama

Untuk pendekatan pertama pada model matematis LOD hanya digunakan satu variabel keputusan yaitu ukuran pengisian persediaan.

1. Lingkaran 6 pada gambar 2.1. menunjukkan ada input 2 variabel pada sistem ini yaitu berasal dari volume permintaan tahunan yang dipenuhi dari persediaan (variabel sistem, lingkaran 5) dan ukuran pengisian persediaan (variabel keputusan). Dalam bahasa matematika, jumlah pengisian ulang persediaan tahunan (annual number of stock replenishment) adalah fungsi dari permintaan tahunan yang dipenuhi dari persediaan (annual demand met from stock). Dapat dinotasikan sebagai berikut:

D1 : annual demand met from stock Q : stock replenishment size

f(D1,Q) : annual number of stock replenishment

Fungsi dari jumlah pengisian persediaan tahunan (annual number of stock replenishment) dapat diperoleh sebagai berikut:

f(D1,Q) = D1

𝑄

2. Lingkaran 5 pada gambar 2.1. yaitu volume permintaan tahunan yang dipenuhi dari persediaan merupakan konsekuensi dari pola pesanan dari pelanggan kecil (lingkaran 2). Titik penggalan yang berubah diasumsikan sama dengan jumlah semua pesanan pelanggan kecil

6

kurang dari titik penggalan (cut off) L. Sehingga merupakan fungsi dari L.

3. Lingkaran 12 pada gambar 2.1. adalah fungsi dari jumlah pengisian persediaan tahunan (lingkaran 6) dan biaya penyiapan produksi per batch, s:

Annual set up cost for stock replenishment =

s ×

D1 Q4. Lingkaran 7 pada gambar 2.1. menunjukkan tingkat persediaan rata-rata sebagai fungsi pola pesanan dari pelanggan kecil (lingkaran 2) dan ukuran penambahan persediaan. Untuk mengetahui bentuk kuantitatif dari rata-rata persediaan, data numeris kasus LOD dapat dilihat pada tabel 2.1. sebagai berikut.

Tabel 2.1. Data Permintaan untuk Produk Y

Day 1 2 3 4 5 6 7 8 9 10 11 12

Order (in drum) 10 8 0 6 4 1 9 6 10 6 1 5

8 8 5 3 8 5 6 3 3

5 1 2 1 6 1

Total order 23 17 0 13 7 1 18 11 22 10 1 8

Data di atas kemudian dijadikan sebagai acuan untuk dibuat dalam tabel perencanaan pengendalian persediaan sebagai berikut.

Tabel 2.2.Perencanaan Pengendalian Persediaan

Day 1 2 3 4 5 6 7 8 9 10 11 12

Beginning stock 60 37 20 20 7 0 59 41 30 8 -2 57

Plush replenishment - - - 60 - - - - 60 -

Equals availables 60 37 20 20 7 60 59 41 30 8 58 57

Less withdrawal 23 17 0 13 7 1 18 11 22 10 1 8

Equals ending stock 37 20 20 7 0 59 41 30 8 -2 57 49

Diasumsikan bahwa untuk Beginning stock (stock awalan) sebesar 60 drum, menjadi patokan persediaan untuk periode berikutnya yaitu periode 1, begitu seterusnya setiap persediaan akhir akan menjadi

7

persediaan awal pada periode berikutnya. Contoh untuk persediaan akhir untuk periode 1 sebesar 37, maka persediaan awal untuk periode 2 sebesar 37. Kemudian ketika tingkat persediaan mencapai nol yaitu pada periode 5, maka dilakukan pengisian kembali (plush replenishment) persediaan sebanyak 60 drum. Gambaran atau pola dari perilaku persediaan tersebut bisa digambarkan pada gambar 2.2. dan gambar 2.3. sebagai berikut.

Gambar 2.2. Perilaku Persediaan dari Waktu ke Waktu

8

Dari kedua gambar di atas dapat diketahui bahwa rata-rata tingkat persediaan (average stock level) sama dengan ketinggian segitiga sehingga diperoleh hasil sebagai berikut.

𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 = 𝑀𝑎𝑥𝑖𝑚𝑢𝑚 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 + 𝑀𝑖𝑛𝑖𝑚𝑢𝑚 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 2 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 = 𝑄 + 0 2 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 = 0,5 𝑄 5. Siklus 8 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑖𝑛𝑣𝑒𝑠𝑡𝑚𝑒𝑛𝑡 = 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑙𝑒𝑣𝑒𝑙 × 𝑈𝑛𝑖𝑡 𝑃𝑟𝑜𝑑𝑢𝑐𝑡 𝑉𝑎𝑙𝑢𝑒 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑖𝑛𝑣𝑒𝑠𝑡𝑚𝑒𝑛𝑡 = 0,5 𝑄𝑣 6. Siklus 13 𝐴𝑛𝑛𝑢𝑎𝑙 𝑠𝑡𝑜𝑐𝑘 ℎ𝑜𝑙𝑑𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 = 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑠𝑡𝑜𝑐𝑘 𝑖𝑛𝑣𝑒𝑠𝑡𝑚𝑒𝑛𝑡 + ℎ𝑜𝑙𝑑𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 $ /𝑦𝑒𝑎𝑟 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑜𝑙𝑑𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 = 0,5 𝑄𝑣𝑟 7. Siklus 11 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑠𝑚𝑎𝑙𝑙 𝑐𝑢𝑠𝑡𝑜𝑚𝑒𝑟 = 𝑝𝑟𝑜𝑑 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑢𝑛𝑖𝑡 × 𝑎𝑛𝑛𝑢𝑎𝑙 𝑣𝑜𝑙𝑢𝑚𝑒 𝑚𝑒𝑡 𝑓𝑟𝑜𝑚 𝑠𝑡𝑜𝑐𝑘 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑠𝑚𝑎𝑙𝑙 𝑐𝑢𝑠𝑡𝑜𝑚𝑒𝑟 = ℎ1+ 𝐷1 8. Siklus 14 𝐴𝑛𝑛𝑢𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑡 𝑣𝑎𝑙𝑢𝑒 = 𝑢𝑛𝑖𝑡 𝑝𝑟𝑜𝑑𝑢𝑐𝑡 𝑣𝑎𝑙𝑢𝑒 × 𝑎𝑛𝑛𝑢𝑎𝑙 𝑣𝑜𝑙𝑢𝑚𝑒 𝑜𝑓 𝑑𝑒𝑚𝑎𝑛𝑑 𝐴𝑛𝑛𝑢𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑡 𝑣𝑎𝑙𝑢𝑒 = 𝑣𝐷1

Dari hasil yang telah diperoleh, maka total biaya tahunan yang relevan untuk operasi LOD berdasarkan pendekatan pertama adalah sebagai berikut. 𝑇𝑜𝑡𝑎𝑙 𝑎𝑛𝑛𝑢𝑎𝑙 𝑟𝑒𝑙𝑒𝑣𝑎𝑛𝑡 𝑐𝑜𝑠𝑡 = 𝑎𝑛𝑛𝑢𝑎𝑙 𝑠𝑡𝑜𝑐𝑘 ℎ𝑜𝑙𝑑𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 + 𝑎𝑛𝑛𝑢𝑎𝑙 𝑠𝑒𝑡 𝑢𝑝 𝑐𝑜𝑠𝑡 𝑜𝑓 𝑟𝑒𝑝𝑙′𝑚𝑒𝑛𝑡+ 𝑎𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 +𝑝𝑟𝑜𝑑𝑢𝑐𝑡 𝑣𝑎𝑙𝑢𝑒𝑎𝑛𝑛𝑢𝑎𝑙 𝑇(𝑄) = 0,5𝑣𝑟 + 𝑠𝐷1 𝑄 + ℎ1𝐷1+ 𝑣𝐷1...(1)

9 A. Penerapan Solusi T(Q)

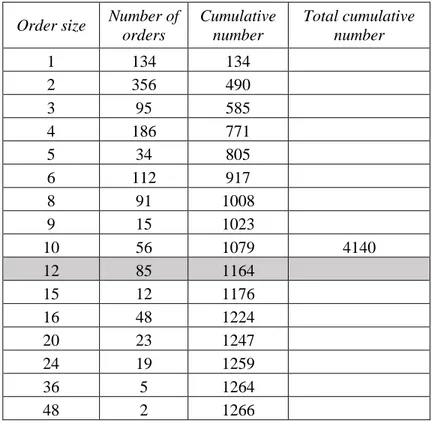

Solusi T(Q) diterapkan ke salah satu produk dengan volume tinggi dari LOD yaitu produk Y. Data produk Y ditunjukkan pada tabel 2.3. berikut. Data pada tabel tersebut merupakan data 1266 pesanan pelanggan yang diterima lebih dari satu tahun. Titik cut off produksi khusus dari L = 12.

Tabel 2.3. Frekuensi Pesanan Pelanggan untuk Produk Y

Order size Number of orders Cumulative number Total cumulative number 1 134 134 2 356 490 3 95 585 4 186 771 5 34 805 6 112 917 8 91 1008 9 15 1023 10 56 1079 4140 12 85 1164 15 12 1176 16 48 1224 20 23 1247 24 19 1259 36 5 1264 48 2 1266

Tabel di atas menunjukkan hanya pesanan pelanggan ≤ 11 yang dipasok dari persediaan. Sementara pesanan pelanggan ≥ 12 adalah permintaan yang dipenuhi dengan produksi yang dijalankan secara khusus. Secara tersirat volume permintaan tahunan yang dipenuhi dari persediaan adalah 4.140 drum. Selanjutnya perhitungan total biaya LOD dapat dilihat sesuai tabel 2.4. berikut.

10

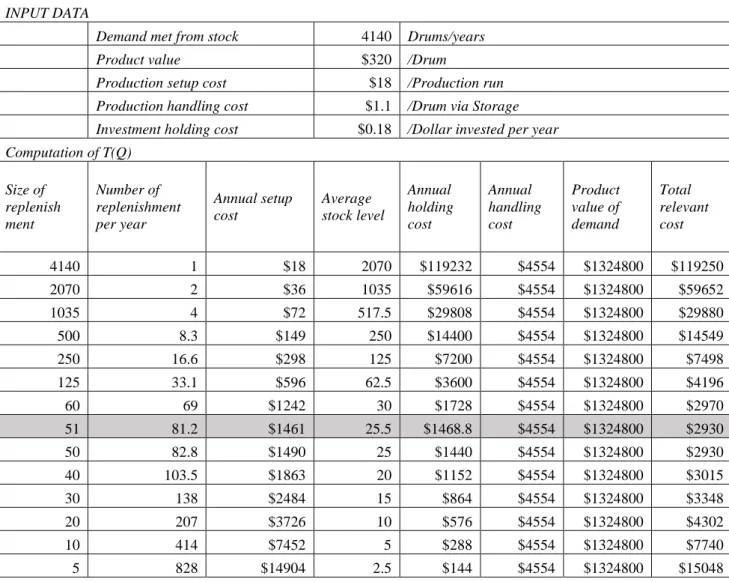

Tabel 2.4. Lembar Kerja Model T(Q)

LOD FIRST MODEL FOR STOCK CONTROL

Decision variable : Stock replenishment size INPUT DATA

Demand met from stock 4140 Drums/years

Product value $320 /Drum

Production setup cost $18 /Production run

Production handling cost $1.1 /Drum via Storage

Investment holding cost $0.18 /Dollar invested per year

Computation of T(Q) Size of replenish ment Number of replenishment per year Annual setup cost Average stock level Annual holding cost Annual handling cost Product value of demand Total relevant cost 4140 1 $18 2070 $119232 $4554 $1324800 $119250 2070 2 $36 1035 $59616 $4554 $1324800 $59652 1035 4 $72 517.5 $29808 $4554 $1324800 $29880 500 8.3 $149 250 $14400 $4554 $1324800 $14549 250 16.6 $298 125 $7200 $4554 $1324800 $7498 125 33.1 $596 62.5 $3600 $4554 $1324800 $4196 60 69 $1242 30 $1728 $4554 $1324800 $2970 51 81.2 $1461 25.5 $1468.8 $4554 $1324800 $2930 50 82.8 $1490 25 $1440 $4554 $1324800 $2930 40 103.5 $1863 20 $1152 $4554 $1324800 $3015 30 138 $2484 15 $864 $4554 $1324800 $3348 20 207 $3726 10 $576 $4554 $1324800 $4302 10 414 $7452 5 $288 $4554 $1324800 $7740 5 828 $14904 2.5 $144 $4554 $1324800 $15048

Berdasarkan tabel di atas dapat dilihat bahwa nilai annual handling cost dan product value of demand adalah konstan sehingga persamaan 1 dapat disederhanakan sebagai berikut.

𝑇(𝑄) = 0,5 𝑣𝑟 + 𝑠𝐷1

11

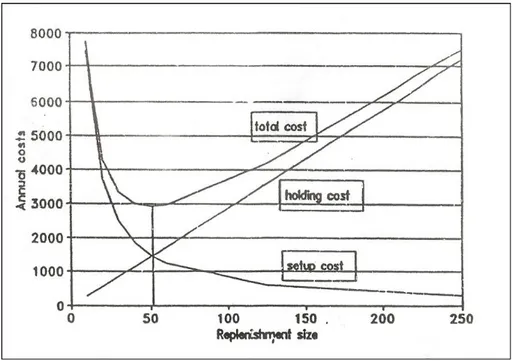

Gambar 2.4. Grafik Biaya

Grafik di atas dihasilkan dari lembar kerja T(Q) kolom 1, 3, 5, dan 8. Dari grafik di atas dapat dilihat bahwa biaya penangguhan tahunan meningkat secara linear dengan Q, sementara biaya set up tahunan menurun secara nonlinear karena Q meningkat. Grafik menunjukkan bahwa biaya minimum yang relevan terjadi ketika annual holding cost sama dengan annual set up cost. Dengan demikian dapat ditemukan persamaan sederhana untuk nilai optimal Q sebagai berikut.

0,5 𝑣𝑟 = 𝑠𝐷 𝑄 𝑄2 = 𝑠𝐷 0,5 𝑣𝑟 Atau 𝑄 = √2𝑠𝐷 0,5 𝑣𝑟 ...(3)

Persamaan 3 dikenal sebagai persamaan Economic Order Quantity (EOQ). Adapun contoh perhitungan model matematis solusi T(Q)

12

apabila diketahui input data seperti pada lembar kerja pada tabel 2.4. adalah sebagai berikut.

Annual setup cost = Number of r’plenishment/year x production setup cost

= 1 x $18 = $18

Average stock level = 0,5 x size of replenishment

= 0,5 x 4140 = 2070

Annual holding cost = Average stock level x Prod value x Invest holding cost

= 2070 x $320 x $0,18 = $119232

Annual handlng cost = Demand met from stock x Product handling cost

= 4140 x $1,10 = $4554

Product value of demand = Demand met from stock x Product Value

= 4140 x $320 = $1324800

Total relevant cost = Annual setup cost + Annual holding cost

= $18 + $119232 = $119250

Sehingga dapat diperoleh hasil sebagai berikut

𝐸𝑂𝑄 = √2(4140)(18)

(320)(0,18) = 50,87 ≈ 51 Maka akan diperleh minimum total relevant cost amount:

𝑇(𝐸𝑂𝑄) = 0,5(51)320(0,18) + 18 (4140

51 ) = $2930 2.2.2. Model Matematis LOD: Pendekatan Kedua

Model matematis LOD pendekatan kedua dilakukan pemodelan dengan menentukan nilai optimal Q dan juga menghitung total biaya yang terkait

13

dengan kombinasi L dan Q yang sesuai. Biaya terendah dari total biaya tersebut (mencakup biaya yang dihubungkan dengan produksi khusus untuk pelanggan besar) dapat digunakan untuk mengidentifikasi nilai L dan Q yang optimal secara keseluruhan. Pada gambar 2.1. menunjukkan bahwa ada dua tambahan biaya yang terkait dengan L, yaitu biaya annual setup for special production runs pada lingkaran 10 dan biaya annual handling for big cust pada lingkaran 9.

1. Lingkaran 9 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑏𝑖𝑔 𝑐𝑢𝑠𝑡 = 𝐴𝑛𝑛𝑢𝑎𝑙 𝑣𝑜𝑙𝑢𝑚𝑒 𝑏𝑦 𝑝𝑟𝑜𝑑. 𝑟𝑢𝑛𝑠 + 𝑝𝑟𝑜𝑑𝑢𝑐𝑡 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑝𝑒𝑟 𝑢𝑛𝑖𝑡 Annual handling cost for big cust = D2H2

D2 bergantung pada titik cut off L. Ini sama dengan jumlah semua order pelanggan yang ≥ L.

2. Lingkaran 10 𝐴𝑛𝑛𝑢𝑎𝑙 𝑠𝑒𝑡𝑢𝑝 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑠𝑝𝑒𝑐. 𝑝𝑟𝑜𝑑 𝑟𝑢𝑛𝑠= 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑜𝑛 𝑠𝑒𝑡𝑢𝑝 𝑐𝑜𝑠𝑡 𝑝𝑒𝑟 𝑏𝑎𝑡𝑐ℎ × 𝑎𝑛𝑛𝑢𝑎𝑙 𝑛𝑢𝑚𝑏𝑒𝑟 𝑝𝑒𝑟 𝑠𝑝𝑒𝑐𝑖𝑎𝑙 𝑝𝑟𝑜𝑑′𝑛𝑟𝑢𝑛𝑠 𝐴𝑛𝑛𝑢𝑎𝑙 𝑠𝑒𝑡𝑢𝑝 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑠𝑝𝑒𝑐. 𝑝𝑟𝑜𝑑 𝑟𝑢𝑛𝑠 = 𝑠𝑁

Dimana N dinotasikan sebagai jumlah produksi khusus tahunan untuk pesanan Npelanggan besar. N ≥ L. N juga fungsi dari L. D2 dan N dapat ditentukan dengan mudah untuk berbagai produk dari tabel frekuensi untuk order pelanggan.

Dengan demikian, total relevant cost untuk T(L,Q) adalah sebagai berikut. 𝑇𝑜𝑡𝑎𝑙 𝑐𝑜𝑠𝑡 = 𝐴𝑛𝑛𝑢𝑎𝑙 𝑠𝑒𝑡𝑢𝑝 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑠𝑝𝑒𝑐𝑖𝑎𝑙 𝑝′𝑟𝑢𝑛𝑠+ 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑏𝑖𝑔 𝑐𝑢𝑠𝑡 + 𝐴𝑠𝑠𝑜𝑐𝑖𝑎𝑡𝑒𝑑 𝑎𝑛𝑛𝑢𝑎𝑙 𝐸𝑂𝑄 𝑐𝑜𝑠𝑡 𝑔𝑖𝑣𝑒𝑛 𝐿 + 𝐴𝑛𝑛𝑢𝑎𝑙 ℎ𝑎𝑛𝑑𝑙𝑖𝑛𝑔 𝑐𝑜𝑠𝑡 𝑓𝑜𝑟 𝑠𝑚𝑎𝑙𝑙 𝑐𝑢𝑠𝑡 𝑇(𝐿, 𝑄) = [𝑠𝑁] + [ℎ2𝐷2] + [0,5 𝑄𝑣𝑟 + 𝑠𝐷1/𝑄] + [ℎ1𝐷1]...(4)

Naik turunnya biaya annual handling untuk pelanggan kecil tergantung pada titik cut off L. Berbeda dengan model EOQ sederhana, biaya ini

14

dipengaruhi oleh salah satu variabel keputusan dan menjadi bagian dari total biaya relevan.

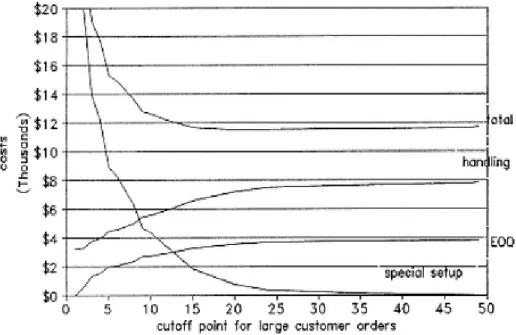

Tabel 2.5. Lembar Kerja Model T(L,Q)

LOD SECOND MODEL FOR STOCK CONTROL Decision variables: Stock replenishment size

Special production run cutoff size INPUT DATA

Total demand 7132 drums/year

Product value $320 /drum

Production setup cost $18,00 /production run

Product handling cost $1,10 /drum via storage

$0,45 /drum by special production run Investment holding cost $0,18 /dollar invested per year

COMPUTATION OF T(L,Q) (base period: one year) CUSTOMER DEMAND DATA

Cutoff point Demand from stock Demand by Special prod runs Number of special prod. Runs Setup Cost special prod runs Total handling cost Corresp. EOQ Corresp Relevant EOQ Cost Total relevant cost Cust order size Number Cumula tive Number 1 0 7132 1266 $22788 $3209 0,0 $0 $25997 0 0 0 2 154 6998 1132 $20376 $3297 9,2 $527 $24200 1 134 134 3 846 6286 776 $13968 $3759 23,0 $1324 $19052 2 356 490 4 1131 6001 681 $12258 $3945 26,6 $1531 $17734 3 95 585 5 1875 5257 495 $8910 $4428 34,2 $1972 $15310 4 185 771 6 2045 5087 461 $8298 $4539 35,8 $2059 $14896 5 34 805 8 2717 4415 349 $6282 $4975 41,2 $2374 $13631 6 112 917 9 3445 3687 258 $4644 $5449 46,4 $2673 $12765 8 91 1008 10 3580 3552 243 $4374 $5536 47,3 $2725 $12635 9 15 1023 12 4140 2992 187 $3366 $5900 50,9 $2930 $12196 10 56 1079 15 5160 1972 102 $1836 $6563 56,8 $3271 $11670 12 85 1164 16 5340 1792 90 $1620 $6680 57,8 $3328 $11628 15 12 1176 20 6108 1024 42 $756 $7180 61,8 $3559 $11494 16 48 1224 24 6568 564 19 $342 $7479 64,1 $3690 $11511 20 23 1247 36 6856 276 7 $126 $7666 65,5 $3770 $11562 24 12 1259 48 7036 96 2 $36 $7783 66,3 $3820 $11638 36 5 1264 49 7132 0 0 $0 $7645 66,8 $3846 $11691 48 2 1266 49 0 1266

15

Gambar 2.5. Grafik Biaya Total Model T(L,Q)

A. Penerapan Solusi T(L,Q)

Tabel 2.5. menunjukkan bahwa nilai produk tahunan tetap konstan untuk semua kombinasi L dan T sehingga nilai produk tahunan tersebut bukan biaya yang relevan untuk model yang lebih lengkap ini. Kebijakan optimal yang diambil adalah memenuhi semua order pelanggan dengan cutoff L ≥ 20 dengan menjadwalkan produksi secara khusus, memasok order pelanggan dengan cutoff < 20 dan menjadwalkan pengisian persediaan Q =60. Hal ini terjadi setiap hari ketiga. Volume permintaan yang dipasok dari persediaan adalah 6108 drum sedangkan sisanya 1024 dipasok oleh produk khusus.

Gambar 2.5. menunjukkan total biaya yang relevan sebagai fungsi dari L. Penyesuaian kecil terhadap nilai optimal L dan Q akan menyebabkan kenaikan biaya yang diabaikan di atas total biaya minimum yang relevan.

16 𝑇(𝐿 = 12, 𝑄 = 80)

= (18)187 + (0,45)2992 + [0,5(80)320(0,18) +(18)4140

80 ] + (1,10)4140 = $12502

17 BAB III KESIMPULAN

Dari pembahasan pemodelan matematis dapat diperoleh kesimpulan sebagai berikut.

a. Dari hasil perhitungan model matematis LOD 1, nilai EOQ yang diperoleh adalah 51. Ukuran tersebut tidak tepat karena drum disimpan dalam pallet yang masing-masing pallet berisi 4 drum sehingga penambahan harus berkelipatan 4 dari hasil yang didapatkan yaitu 52.

b. Model matematis LOD 1 tidak menangkap semua aspek yang ada dalam sistem LOD sehingga model ini dikembangkan dengan menggunakan dua variabel keputusan yaitu model T(L,Q)

c. Model matematis LOD 2 memberikan keseimbangan terbaik antara kesederhanaan dengan kelengkapan.

18

DAFTAR PUSTAKA

Daellenbach, Hans G., 1994. Systems and Decision Making a Management Science Approach. New York: John Wiley & Sons Ltd.