commit to user

i

TUGAS AKHIR

PRARANCANGAN PABRIK GAS PRODUSER

DARI GASIFIKASI CANGKANG SAWIT DAN UDARA

KAPASITAS 1.500.000 Nm

3/TAHUN

Oleh:

Annas Fauzy

I 0507024

E. Muhammad Firdaus

I 0507035

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

commit to user

iii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa, karena rahmat dan

hidayah-Nya, penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir

dengan judul “Prarancangan pabrik gas produser dari gasifikasi cangkang sawit

dan udara kapasitas 1.500.00 Nm3/tahun”. Dalam penyusunan tugas akhir ini

penulis memperoleh banyak bantuan baik berupa dukungan moral maupun

material dari berbagai pihak. Oleh karena itu selaku penulis mengucapkan terima

kasih kepada:

1. Kedua orang tua yang telah memberikan kami banyak dukungan baik

moral dan material.

2. Dr. Sunu Herwi Pranolo sebagai dosen pembimbing I dan Wusana Agung

Wibowo, S.T.,M.T. selaku dosen pembimbing II.

3. Teman-teman mahasiswa Akbar, Wisnu, Hendra, Sulestiyono, Harum,

Arwan, Anggit, Atika, Ade, Ziko dan juga teman-teman Agape Squad,

Our Loves yang telah memberikan banyak bantuan penyusunan tugas

akhir ini.

Penulis menyadari bahwa laporan tugas akhir ini masih jauh dari

sempurna, karena itu penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis pada

khususnya dan pembaca pada umumnya.

Surakarta, Januari 2012

commit to user

iv DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR DAN ILUSTRASI ... v

DAFTAR TABEL ... vi

DAFTAR SINGKATAN DAN LAMBANG ... vii

INTISARI ... viii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan Pabrik ... 3

1.3 Lokasi Pabrik ... 3

1.4 Tinjauan Pustaka ... 5

1.4 Kegunaan Produk ... 12

1.5 Sifat Fisika dan Sifat Kimia Senyawa Terlibat ... 12

BAB II DESKRIPSI PROSES ... 17

2.1 Spesifikasi Bahan Baku dan Produk ... 17

2.2 Konsep Reaksi... 19

2.3 Tahapan Proses dan Diagram Alir Proses ... 22

2.4 Tata Letak Pabrik dan Peralatan ... 29

BAB III SPESIFKASI ALAT PROSES ... 32

BAB IV UNIT PENDUKUNG PROSES ... 40

BAB V MANAJEMEN PERUSAHAAN ... 46

BAB VI EVALUASI KELAYAKAN EKONOMI ... 53

DAFTAR PUSTAKA ... 57

commit to user

v

DAFTAR GAMBAR DAN ILUSTRASI

Gambar 1.1 Neraca massa dan energi proses produksi 1 ton CPO ... 2

Gambar 1.2 Peta lokasi pendirian pabrik ... 4

Gambar 1.2 Jenis gasifier ... 7

Gambar 1.4. Prinsip proses gasifikasi ... 9

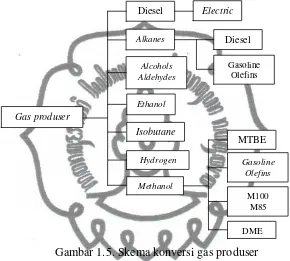

Gambar 1.5. Skema konversi gas produser ... 12

Gambar 1.6 Cangkang sawit ... 13

Gambar 2.1 Diagram alir kualitatif ... 26

Gambar 2.2 Diagram alir kuantitatif ... 27

Gambar 2.3 Diagram Alir Proses... 28

Gambar 2.4 Tata letak peralatan proses ... 30

Gambar 2.5 Sketsa tata letak pabrik ... 31

Gambar 4.1 Skema pengolahan air ... 44

Gambar 5.1 Struktur organisasi ... 47

commit to user

vi

DAFTAR TABEL

Tabel 1.1 Karakteristik berbagai jenis gasifier ... 6

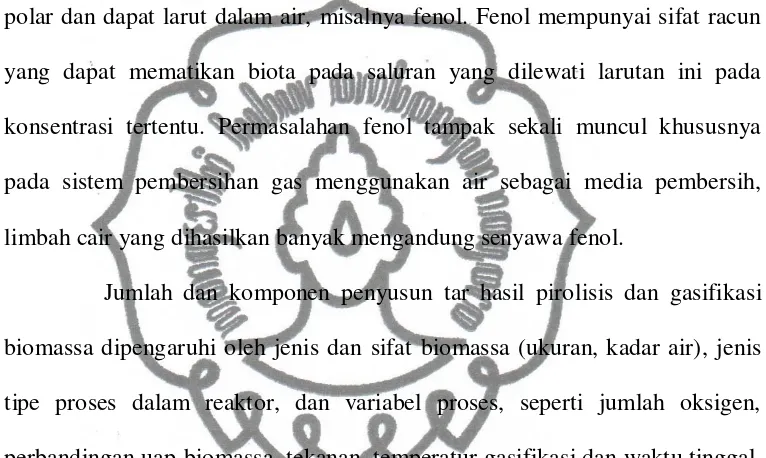

Tabel 1.2 Sifat fisika gas produser ... 13

Tabel 1.3 Komposisi gas produser pada beberapa jenis reaktor gasifikasi ... 15

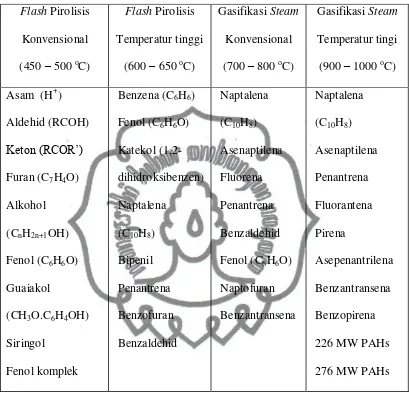

Tabel 1.4 Komponen kimia tar biomassa sebagai fungsi suhu reaksi ... 16

Tabel 2.1 Data termodinamika reaksi pengendali ... 22

Tabel 2.2 Neraca massa total ... 24

Tabel 2.3 Neraca panas total ... 25

Tabel 3.1 Spesifikasi alat – alat proses ... 33

Tabel 3.2 Spesifikasi alat penukar panas (HeatExchanger) ... 36

Tabel 3.3 Spesifikasi blower dan pompa proses ... 38

Tabel 4.1 Jumlah kebutuhan air proses ... 42

Tabel 4.2 Spesifikasi pompa utilitas ... 43

Tabel 4.3 Total kebutuhan listrik proses dan utilitas ... 45

Tabel 4.4 Total kebutuhan listrik pabrik ... 45

Tabel 5.1 Jadwal pembagian kelompok shift ... 50

Tabel 5.2 Perincian golongan, kualifikasi, jumlah dan gaji karyawan ... 52

commit to user

vii

DAFTAR SINGKATAN DAN LAMBANG

SINGKATAN Nama

Fraksi Ruang Kosong Kosong

Bahan Bakar Minyak

Bubbling Fludized Bed Gasifier

Circulating Fludized Bed Gasifier

Computational Fluid Dynamic

Crude Palm Oil

Equivalence Ratio

Laju Alir Gas Yang Dirumuskan

Gas Reduction Time

Pembangkit Listrik Tenaga Diesel

Palm Oil Mill Efluent

Perseroan Terbatas

Spesific Gas Rate

Spesific Solid Rate

Temperatur

Tandan Buah Segar

Tandan Kosong Kelapa Sawit

commit to user

viii INTISARI

Annas Fauzy dan E. Muhammad Firdaus, 2012, Prarancangan Pabrik Gas Produser dari Gasifikasi Cangkang Sawit dan Udara, Kapasitas 1.500.000 Nm3/Tahun. Program Studi S1 Reguler, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Pengurangan limbah biomassa berupa cangkang sawit di PT Agricinal dapat dilakukan dengan mengkonversi cangkang sawit menjadi energi melalui menjadi gas produser melalui proses gasifikasi. Gas produser tersebut dimanfaatkan sebagai subtitusi bahan bakar mesin diesel-genset untuk produksi listrik dan bahan bakar keperluan rumah tangga para buruh petik kelapa sawit di sekitar pabrik. Dari kebutuhan konsumen, maka dirancang pabrik gas produser berkapasitas 1.500.000 Nm3/tahun.

Gasifikasi biomassa adalah reaksi kimia pada temperatur 800 - 1200 °C antara biomassa dengan media penggasifikasi sebesar 20% - 30% dari kebutuhan stoikiometri pembakaran sempurna. Proses gasifikasi menghasilkan gas produser dan sebagian kecil kandungan partikel padat, abu dan tar. Gas produser tersebut akan mensubtitusi 65% bahan bakar mesin diesel-genset untuk produksi listrik. Tahapan proses meliputi penyiapan bahan baku cangkang sawit dan udara, pembentukan gas produser dalam gasifier jenis fixed bed down-draft, pemurnian gas produser, dan pemasukan gas ke mesin diesel-genset. Pemurnian gas produser dilakukan hingga kandungan tar tidak lebih dari 50 - 100 mg/Nm3, kandungan abu maksimum 50 mg/Nm3, ukuran debu tidak lebih dari 10 μm, dan temperatur gas di bawah 40 oC agar tidak mengurangi performansi dan umur mesin diesel-genset.

Pabrik direncanakan berdiri di sekitar perkebunan kelapa sawit milik PT Agricinal Desa Sebelat, Kecamatan Putri Hijau, Bengkulu Utara dan dibangun di atas tanah seluas 200 m2, pabrik beroperasi selama 14 jam per hari dan 300 hari per tahun dengan jumlah tenaga kerja 0,05 manhour/Nm3 produk. Kebutuhan utilitas meliputi air tanah dalam sebanyak 15,06 kg/Nm3 produk, listrik sebesar 0,03 kWh/Nm3 produk.

commit to user

1 BAB I

PENDAHULUAN

1.1Latar Belakang Pendirian Pabrik

Industri minyak kelapa sawit mentah (CPO) merupakan salah satu

industri strategis, karena berhubungan dengan sektor pertanian (agro‐based industry) yang banyak berkembang di negara‐negara tropis seperti Indonesia, Malaysia dan Thailand. Luas lahan perkebunan kelapa sawit di Indonesia saat

ini sebesar 7,8 Mha dengan produktivitas 3,7 ton/hektar/tahun sehingga total

produksi minyak kelapa sawit mentah 29 Mton/tahun. Hal ini menempatkan

Indonesia sebagai penghasil minyak kelapa sawit mentah terbesar dunia. Salah

satu daerah penghasil minyak kelapa sawit mentah di Indonesia adalah

Provinsi Bengkulu. Perkebunan kelapa sawit di Bengkulu seluas 100.934 ha

mampu menghasilkan 981.413,31 ton/tahun TBS setara dengan 265.246,84

ton CPO (Dinas Perkebunan Provinsi Bengkulu, 2007).

Pabrik penghasil minyak kelapa sawit mentah selama ini dikenal

sebagai pabrik bersifat energy self-sufficient, yaitu mampu menyediakan

energi secara mandiri. Kebutuhan energi tersebut terpenuhi terutama dari

limbah biomassa hasil proses produksi, misalnya serabut dan cangkang sawit.

Biomassa tersebut biasanya dimanfaatkan sebagai sumber energi panas

keperluan boiler melalui proses pembakaran langsung. Steam hasil bertekanan

±20 kg/cm2 dipergunakan sebagai penggerak turbin listrik. Steam keluaran

commit to user

2

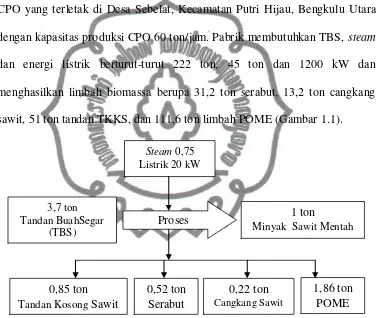

Proses produksi 1 ton CPO memerlukan TBS, steam dan energi listrik

berturut-turut 3,7 ton, 0,75 ton dan 20 kWh maka menghasilkan limbah

biomassa berupa 520 kg serabut, 220 kg cangkang sawit, 850 kg TKKS, dan

1,86 ton POME (Hussain, 2006).

PT Agricinal (selanjutnya disebut pabrik) merupakan pabrik penghasil

CPO yang terletak di Desa Sebelat, Kecamatan Putri Hijau, Bengkulu Utara

dengan kapasitas produksi CPO 60 ton/jam. Pabrik membutuhkan TBS, steam

dan energi listrik berturut-turut 222 ton, 45 ton dan 1200 kW dan

menghasilkan limbah biomassa berupa 31,2 ton serabut, 13,2 ton cangkang

sawit, 51 ton tandan TKKS, dan 111,6 ton limbah POME (Gambar 1.1).

Gambar 1.1 Neraca massa dan energi proses produksi 1 ton CPO

Selama ini pemanfaatan limbah biomassa terutama cangkang sawit dan

serabut adalah untuk bahan bakar boiler sebesar 6,6 ton/jam, jadi laju produksi

limbah biomassa tersebut lebih besar daripada laju pemanfaatannya. Salah

satu cara pemanfaatan limbah tersebut, terutama cangkang sawit adalah

melalui penerapan teknologi gasifikasi. Teknologi ini mengubah nilai kalor

3,7 ton Tandan BuahSegar

(TBS)

1 ton

Minyak Sawit Mentah

0,85 ton

Tandan Kosong Sawit

commit to user

3

bakar cangkang sawit menjadi panas melalui gasifier dan menghasilkan gas

bakar (gas produser) yang berpotensi sebagai subtitusi parsial bahan bakar

solar mesin diesel-genset untuk produksi listrik.

Walaupun kebutuhan listrik pabrik telah tercukupi, tetapi masih banyak

kelompok masyarakat di lingkungan perkebunan belum memperoleh fasilitas

listrik karena kendala infrastruktur yaitu lokasi terisolasi sehingga

menyulitkan pembangunan jaringan PLN. Selain energi listrik, masyarakat di

sana juga kesulitan bahan bakar untuk keperluan rumah tangga.

1.2Kapasitas Perancangan Pabrik

Kapasitas perancangan ditentukan berdasarkan kebutuhan energi listrik

perumahan buruh pemanen kelapa sawit di sekitar pabrik. Terdapat sekitar 200

kepala keluarga disuatu lokasi yang membutuhkan total daya listrik sebesar

200 kWh. Jadi, diperlukan umpan cangkang sawit 180 kg/jam agar

menghasilkan gas produser 379 Nm3/jam untuk subtitusi 65% kebutuhan

bahan bakar atau setara 130 kWe.

1.3Lokasi Pabrik

Penentuan lokasi pabrik harus memperhitungkan biaya produksi dan

biaya distribusi minimum serta faktor lain seperti lahan perluasan pabrik,

keadaan sosial masyarakat sekitar pabrik dan lain-lain. Pemilihan yang tepat

memberikan kontribusi penting, karena lokasi suatu pabrik akan

commit to user

4

kelangsungan produksinya. Pemilihan lokasi pabrik didekatkan pada sumber

bahan baku yaitu PT Agricinal (Gambar 1.2) dan konsumen yaitu rumah

buruh petik kelapa sawit sehingga memudahkan dalam transportasi bahan

baku, kebutuhan energi, kebutuhan air, dan tenaga kerja oleh penduduk lokal.

Dengan pertimbangan tersebut, maka lokasi pabrik gas produser

melalui penerapan teknologi gasifikasi cangkang sawit sebagai subtitusi bahan

bakar diesel direncanakan berdiri di sebelah PT Agricinal Desa Sebelat,

Kecamatan Putri Hijau, Bengkulu Utara. Gas produser tersebut digunakan

untuk subtitusi sebagian solar diesel-genset yang menghasilkan listrik untuk

pemenuhan energi listrik perumahan buruh pemanen kelapa sawit.

commit to user

5 1.4Tinjauan Pustaka

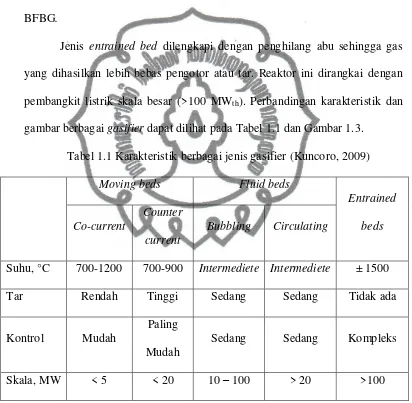

Barea (2010) menggolongkan gasifier menjadi tiga berdasarkan

susunan bahan bakar yaitu: fixed atau moving bed, fluidized bed, dan entrained

bed. Pada jenis reaktor fixed-bed sebenarnya terjadi aliran secara lambat

biomassa dalam reaktor secara gravitasi, sehingga jenis ini juga disebut

sebagai moving-bed. Biomassa akan mengalir ke bawah secara lambat dalam

reaktor berbentuk tabung, seiring dengan laju pembakaran yang terjadi pada

bagian bawah tumpukan tersebut. Selama proses gasifikasi, nyala api terjadi di

bagian bawah reaktor, sehingga nama lengkap untuk jenis ini adalah

moving-bed fixed-flame. Reaktor moving bed cocok untuk biomassa yang mudah

bergerak ke bawah oleh gaya gravitasi misalnya cangkang sawit, serpih kayu

(wood chips), kayu potong kecil, tongkol jagung, tempurung kelapa, dan

sebagainya. Jenis reaktor moving bed terdiri dari 2 macam atas dasar

perbedaan aliran reaktor yaitu down-draft (co-current) dan up-draft (

counter-current). Reaktor jenis ini digunakan untuk kapasitas kecil dengan kisaran

kilowatt sampai beberapa megawatt. Reaktor jenis up-draft lebih cocok

digunakan sebagai reaktor penghasil gas produser keperluan tungku

sedangkan jenis down-draft dipakai sebagai reaktor penghasil gas produser

keperluan bahan bakar motor bakar pembakaran dalam karena kandungan

tarnya rendah sehingga lebih mudah dan murah pembersihannya.

Jenis fluidized bed memiliki beberapa kelebihan daripada fixed-bed

atau moving-bed terutama pada proses pencampuran bahan baku, kecepatan

commit to user

6

memiliki dimensi dan daya yang dihasilkan lebih besar daripada fixed-bed.

Atas dasar aliran udara terhadap tumpukan bahan bakar, reaktor fludized bed

terbagi yaitu BFBG dan CFBG. Circulating memiliki dimensi yang lebih

besar daripada bubbling karena terdiri dari unit pendaur ulang umpan yang

diinjeksikan terus menerus, dan menghasilkan daya yang lebih besar dari pada

BFBG.

Jenis entrained bed dilengkapi dengan penghilang abu sehingga gas

yang dihasilkan lebih bebas pengotor atau tar. Reaktor ini dirangkai dengan

pembangkit listrik skala besar (>100 MWth). Perbandingan karakteristik dan

gambar berbagai gasifier dapat dilihat pada Tabel 1.1 dan Gambar 1.3.

Tabel 1.1 Karakteristik berbagai jenis gasifier (Kuncoro, 2009)

Moving beds Fluid beds

Entrained

beds Co-current

Counter

current

Bubbling Circulating

Suhu, °C 700-1200 700-900 Intermediete Intermediete ± 1500

Tar Rendah Tinggi Sedang Sedang Tidak ada

Kontrol Mudah

Paling

Mudah

Sedang Sedang Kompleks

Skala, MW < 5 < 20 10 – 100 > 20 >100

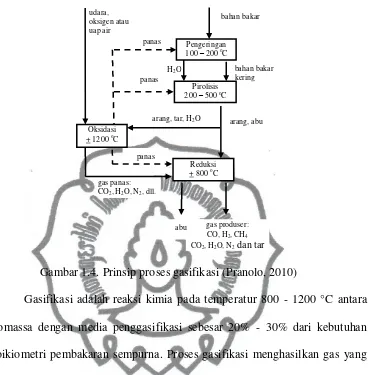

Udara dapat dipergunakan sebagai gasifying agent karena murah tetapi

menghasilkan gas produser bernilai kalor rendah akibat kandungan N2 tinggi.

commit to user

7

operasi juga akan meningkat. Wang dkk (2008) menyebutkan bahwa steam

secara signifikan dapat meningkatkan nilai kalor sampai dengan 10 – 15

MJ/Nm3 bila dibandingkan dengan udara hanya mencapai 3 – 6 MJ/Nm3.

Suhu steam dan perbandingan mol steam terhadap karbon (S/C) berpengaruh

terhadap suhu reaksi yang pada akhirnya berpengaruh pada komposisi gas

produser. Kandungan H2 juga dapat mencapai 35% – 55% volume bila

menggunakan steam pada suhu lebih tinggi dari 1200 K (Umeki dkk, 2010).

(a) (b)

(c)

commit to user

8

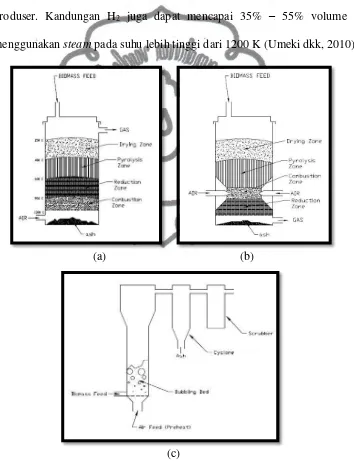

Mekanisme reaksi proses gasifikasi terjadi ketika pemanasan awal

dalam gasifier, biomassa padatan-padatan kecil akan melepaskan zat

volatilnya (CO,H2, H2O, C3H6), dengan adanya pelepasan gas tersebut maka

akan terjadi penyusutan dan menyisakan padatan karbon. Reaksi karbon

dengan CO2, H2O, O2 dan menghasilkan gas H2,dan CO terjadi di permukaan

arang tersebut.

Tahapan reaksi gasifikasi di dalam reaktor gasifier terdiri dari tahap

pengeringan, pirolisis, reduksi, dan oksidasi (Gambar 1.4). Tahap pengeringan

terjadi akibat pengaruh panas yang terjadi sebagai sebagai hasil reaksi

oksidasi. Bila temperatur biomassa telah mencapai sekitar 250 °C, tahapan

pirolisis dimulai. Pada tahapan ini terjadi perengkahan molekul besar menjadi

molekul-molekul kecil akibat pengaruh temperatur tinggi. Proses ini

berlangsung sampai temperatur 500 oC. Hasil proses pirolisis ini adalah arang,

uap air, uap tar, dan gas-gas. Tahap reduksi terjadi pada temperatur diatas 600

°C. Pada tahapan ini arang bereaksi dengan uap air dan karbon dioksida

sehingga terbentuk hidrogen dan karbon monoksida sebagai komponen utama

gas hasil. Tahap oksidasi terjadi saat sebagian kecil biomassa atau hasil

pirolisis dibakar dengan udara sehingga menghasilkan panas yang diperlukan

oleh ketiga tahap tersebut di atas. Proses oksidasi (pembakaran) ini dapat

mencapai temperatur 1200 oC yang berguna untuk proses perengkahan tar

commit to user

9

Gambar 1.4. Prinsip proses gasifikasi (Pranolo, 2010)

Gasifikasi adalah reaksi kimia pada temperatur 800 - 1200 °C antara

biomassa dengan media penggasifikasi sebesar 20% - 30% dari kebutuhan

stoikiometri pembakaran sempurna. Proses gasifikasi menghasilkan gas yang

secara praktis dapat dimanfaatkan sebagai bahan bakar atau sumber bahan

kimia. Gas yang dihasilkan dinamakan gas produser, dengan komposisi kimia

tipikal 24,9% CO, 11,6% H2, 12,5% CO2, 1,8% CH4, 49,3% N2, dan sebagian

kecil kandungan partikel padat, abu dan tar (Susanto, 2005). Gasifikasi

biomassa dapat menghasilkan gas produser dengan nilai kalor bakar sebesar

4100 kJ/Nm3 (Susanto, 2010). Gas ini dapat dimanfaatkan langsung sebagai

bahan bakar pada unit pemanas, atau untuk subtitusi-parsial BBM internal

combustion engine.

Gas produser dialirkan ke dalam internal combustion engine melalui

commit to user

10

injeksi. Sambungan silang sangat sederhana dan murah, sesuai untuk kapasitas

rendah. Disamping panas pembakarannya, gas hasil harus memenuhi

persyaratan-persyaratan berikut ini agar tidak mengurangi performansi dan

umur motor (Affendi, 2010):

a. Kandungan tar tidak lebih dari 50 - 100 mg/Nm3,

b. Kandungan abu maksimum 50 mg/Nm3,

c. Ukuran debu tidak lebih dari 10 μm,

d. Temperatur gas di bawah 40 oC

Kinerja proses gasifikasi dipengaruhi oleh medium-gasifikasi (jenis

dan jumlahnya: udara, oksigen, steam atau campurannya), kondisi operasi

(temperatur dan tekanan), jenis gasifier (teknik pengontakan biomassa dengan

media penggasifikasi), dan karakteristik biomassa (komposisi C-H-O-abu,

kadar air, panas pembakaran, bentuk dan ukuran partikel, massa jenis curah).

Persyaratan teknis umpan gasifier yang perlu diperhatikan diantaranya, kadar

air biomassa tidak lebih dari 30%, bentuk partikel mendekati bulat atau kubus,

ukuran partikel antara 0,5 - 5,0 cm, tidak banyak mengandung zat-zat

anorganik, rapat massanya di atas 400 kg/m3.

Salah satu contoh pemanfaatan gasifikasi biomassa menjadi listrik

adalah di PT Pertani, Kecamatan Haurgeulis, Kabupaten Indramayu, Jawa

Barat. Biomassa berupa sekam padi hasil limbah penggilingan padi di PT

Pertani dimanfaatkan sebagai bahan baku proses gasifikasi yang menghasilkan

gas produser. Gas produser dimanfaatkan motor diesel sebagai pengganti

commit to user

11

Listrik yang dihasilkan dipergunakan untuk sumber energi mesin pengering

gabah dan mesin giling padi. Pemakaian sekam sejumlah sekitar 90 - 100

kg/jam dapat menghemat pemakaian solar tertinggi sebesar 60% (Susanto,

2006).

Biomassa sebagai sumber energi melalui proses gasifikasi juga telah

diterapkan di India. Di Chenglepet, Tamil Nadu, India didirikan unit gasifikasi

biomassa yang diintegrasikan dengan unit pembangkit tenaga listrik

berkapasitas 200 kW dan dilengkapi dengan sistem pendingin gas dan tempat

pembuangan abu. Jenis biomassa yang tersedia berupa kayu kandi, kayu

pinus, sabut kelapa dan sekam. Energi listrik yang dihasilkan dimanfaatkan

sebagai penggerak pompa air bagi keperluan irigasi tetapi harga energi listrik

per kWh yang dibangkitkan dari sistem ini masih relatif mahal secara

pembangkit listrik konvensional, sehingga proyek tersebut lebih bersifat sosial

karena pengoperasiannya masih disubsidi pemerintah (Pranolo, 2009).

Pabrik gas produser ini akan menggunakan reaktor gasifikasi fixed-bed

jenis down-draft (co-current) karena menghasilkan tar lebih rendah

dibandingkan jenis up-draft dan kemudahan pengendalian operasi. Pemilihan

cangkang sawit karena ketersediaannya yang berlimpah serta memiliki nilai

commit to user

12 1.4Kegunaan Produk

Gas produser tidak hanya dapat dikonversi menjadi energi listrik,

namun dapat dikonversi menjadi bahan bakar cair dan senyawa kimia

menggunakan katalis yang ditunjukkan pada Gambar 1.5 (Swanson, 2010).

Gambar 1.5. Skema konversi gas produser

1.5Sifat Fisika dan Sifat Kimia Senyawa Terlibat

Cangkang sawit dihasilkan pada proses pemisahan cangkang dan

daging buah menggunakan proses hidrocyclone, berbentuk bulat pipih, dengan

dimensi 2 x 1 cm (Gambar 1.6) memiliki kadar air sebesar 12,5% dan

mengandung selulosa 32,93%, hemiselulosa 12,03%, lignin 42,85% (Halim,

2000), serta bulk density sebesar 440 kg/m3 (Puad, 2001). Analisa proksimat

suatu jenis cangkang sawit menunjukkan kandungan volatile sebesar 67%,

commit to user

13

nitrogen 0,37%, dan kalor bakar sebesar 12,70 MJ/kg (Puad, 2001). Sifat

fisika gas hasil gasifikasi dapat dilihat pada Tabel 1.2 (Perry, 2008).

Gambar 1.6 Cangkang sawit

Tabel 1.2. Sifat fisika gas produser

Senyawa

Berat

Molekul

Titik didih

(ºC)

Temperatur

kritis (ºC)

Tekanan kritis

(atm)

CO 28,01 -91,45 -140,2 34,53

H2 2,02 -252,60 -229,92 19,58

H2O 18,02 100 374,15 218,31

O2 32,00 -182,95 -118,38 50,14

N2 28,01 -195,8 -146,96 33,5

CO2 44,01 -78,55 30,95 72,74

CH4 16,04 -161,52 -82,45 45,8

commit to user

14

Selain menghasilkan gas diatas, proses gasifikasi juga menghasilkan

tar. Senyawa tar memiliki titik embun dibawah titik embun gas produser dan

dapat menyebabkan fouling pada peralatan pendukung gasifier maupun pada

diesel engine. Senyawa tar pada umumnya merupakan senyawa nonpolar yang

tidak dapat larut dalam air, namun terdapat senyawa tar khusus yang bersifat

polar dan dapat larut dalam air, misalnya fenol. Fenol mempunyai sifat racun

yang dapat mematikan biota pada saluran yang dilewati larutan ini pada

konsentrasi tertentu. Permasalahan fenol tampak sekali muncul khususnya

pada sistem pembersihan gas menggunakan air sebagai media pembersih,

limbah cair yang dihasilkan banyak mengandung senyawa fenol.

Jumlah dan komponen penyusun tar hasil pirolisis dan gasifikasi

biomassa dipengaruhi oleh jenis dan sifat biomassa (ukuran, kadar air), jenis

tipe proses dalam reaktor, dan variabel proses, seperti jumlah oksigen,

perbandingan uap-biomassa, tekanan, temperatur gasifikasi dan waktu tinggal.

Jika menggunakan tipe down-draft gasifier maka akan banyak menghasilkan

tar berupa benzene (C6H6) sedangkan jika menggunakan up-draft gasifier akan

banyak menghasilkan tar berupa acetic (C2H4O2). Contoh pengaruh jenis

gasifier terhadap komposisi gas produser dan tingkat kontaminan tersaji pada

Tabel 1.3 (Milne dkk., 1998) dan pengaruh temperatur reaksi terhadap

komponen penyusun tar dapat dilihat pada Tabel 1.4 (Milne dkk., 1998).

Proses gasifikasi unggun tetap tipe up-draft menghasilkan jumlah kandungan

tar yang lebih banyak dari padatipe unggun fluidisasi, dan tipe unggun

commit to user

15

gasifikasi unggun tetap tipe down-draft. Hal ini karena tar hasil pirolisis

terbawa bersama gas dan kemudian masuk ke daerah gasifikasi dan

pembakaran pada temperatur tinggi. Pada daerah ini tar akan terurai.Pada

umumnya kandungan tar masing-masing jenis adalah: up-draft 150 g/Nm3,

unggun fluidisasi 10 g/Nm3, dan down-draft 2 g/Nm3 (Milne dkk., 1998).

Tabel 1.3 Komposisi gas produser (kayu) pada beberapa jenis reaktor gasifikasi

Up draft

Down

draft

CFB

Kandungan air dalam kayu 50% 16% 15%

Temperatur, °C 800-1400

Tekanan, atm atmosferis

Komposisi gas produser

Karbon dioksida (CO2) 10,0% 12,9% 15,0%

Karbon monoksida (CO) 20,0% 18,0% 15,4%

Hidrogen (H2) 14,0% 14,2% 14,8%

Metana (CH4) 2,5% 1,9% 4,2%

Nitrogen (N2, by

difference)

53,5% 53,0% 39,6%

Tingkat kontaminan

Partikel, g/Nm3 0,1 – 0,5 0,1 – 1 20 – 60

commit to user

16

Tabel 1.4 Komponen kimia tar biomassa sebagai fungsi suhu reaksi

Berikut adalah sifat kimia dari tar berupa benzene (C6H6)

a. Benzena merupakan cairan yang mudah terbakar

b. Benzena lebih mudah mengalami reaksi substitusi daripada adisi

c. Benzena dapat bereaksi dengan halogen dengan katalis besi (III) klorida

membentuk halida benzena dan hidrogen klorida.

d. Benzena bereaksi dengan asam sulfat membentuk asam benzena sulfonat,

commit to user

17 BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk

2.1.1 Spesifikasi Bahan Baku

Cangkang Sawit

Komposisi (% berat) : Selulosa = 32,93

Hemiselulosa = 12,03

Lignin = 42,85

Kadar air = 12,5

Analisa Proximate (% berat) : Volatile = 67

Fixedcarbon = 21,2

Moisture = 9,7

Abu = 9,7

Analisa Ultimate (% berat) : Karbon = 55,35

Hidrogen = 6,27

Oksigen = 38,01

Nitrogen = 0,37

BulkDensity : 440 kg/m3

Udara

Komposisi (% berat) : N2 = 79

commit to user

18 2.1.2 Spesifikasi Produk

Gas Produser

Komponen (% vol) CO : 24,9

H2 : 11,6

CH4 : 1,8

CO2 : 12,5

N2 : 49,3

Nilai Kalor: 4100 kJ/Nm3

Kontaminan berupa: a) kandungan tar (C6H6) 50 mg/Nm3 (ketentuan

50 - 100 mg/Nm3), b) kandungan abu tidak ada (maksimum 50

mg/Nm3), c) ukuran debu tidak lebih dari 10 μm, d) temperatur gas di

bawah 40 oC.

Sifat kimia gas produser sebagai berikut:

Hidrogen

- Bereaksi dengan oksigen menghasilkan H2O (air)

2 H2 + O2 2H2O

- Sangat mudah terbakar dan meledak pada temperatur 560 oC

- Akan terbakar pada konsentrasi serendah 4% H2 di udara bebas.

Karbon monoksida

- Mudah terbakar dan menghasilkan lidah api berwarna biru.

- Bereaksi dengan oksigen menghasilkan karbon dioksida.

commit to user

19

Karbon dioksida

- Tidak dapat terbakar.

- Dalam konsentrasi yang tinggi ( >10.000 ppm ) bersifat racun.

Metana

- Pembakaran metana menghasilkan karbon dioksida dan uap air.

CH4 + O2 CO2 + H2O

- Reaksi halogenasi gas metana menghasilkan klorometana dan HCl

CH4 + Cl2 CH3Cl + HCl

Nitrogen

- Mudah menguap, bersifat diamagnetik dan tidak reaktif.

- Elektronegatifannya paling tinggi dalam satu golongan

Benzene

- Benzena merupakan cairan yang mudah terbakar

- Benzena lebih mudah mengalami reaksi substitusi daripada adisi

- Benzena dapat bereaksi dengan halogen dengan katalis besi (III) klorida

membentuk halida benzena dan hidrogen klorida.

- Benzena bereaksi dengan asam sulfat membentuk asam benzena

sulfonat, dan air.

-2.2 Konsep Reaksi

Pada sub bab ini akan dibahas mengenai konsep reaksi gasifikasi cangkang

sawit ditinjau dari dasar reaksi, kondisi operasi, mekanisme reaksi, termodinamika

commit to user

20 2.2.1 Dasar Reaksi

Pada proses gasifikasi karbon padat dari batu bara maupun biomassa

terjadi proses reaksi kimia yang menghasilkan karbon dan gas CO, CO2, CH4,

H2O yang didapat dari reaksi-reaksi berikut (Higman, 2008).

Reaksi pembakaran,

C + ½ O2 → CO ΔHf = −111 MJ/kmol (2.1)

CO + ½ O2 → CO2 ΔHf= −283 MJ/kmol (2.2)

H2 + ½ O2 → H2O ΔHf = −242 MJ/kmol (2.3)

Reaksi Boudouard,

C + CO2 2 CO ΔHf = +172 MJ/kmol (2.4)

Water gas reaction,

C + H2O CO+H2 ΔHf = +131 MJ/kmol (2.5)

dan reaksi metanasi,

C + 2 H2 CH4 ΔHf = −75 MJ/kmol (2.6)

CO shift reaction:

CO + H2O CO2 + H2 ΔHf = − 41 MJ/kmol (2.7)

dan reaksi steam methane reforming:

CH4 + H2O CO+ 3 H2 ΔHf = + 206 MJ/kmol (2.8)

Sedangkan pada water gas shift reactor (WGSR) reaksi yang terjadi adalah

(Smith,2010):

commit to user

21 2.2.2 Kondisi Operasi

Pembentukan gas produser pada gasifier optimum pada temperatur

1143 K dan tekanan 1 atm (atmosferis). Fase reaksi berupa padat-gas-gas

dan bersifat eksotermis dengan kondisi reaksi adiabatis.

2.2.3 Mekanisme Reaksi

1. Tahap pengeringan. Akibat pengaruh panas, biomassa mengalami

pengeringan pada temperatur sekitar 100 oC.

2. Tahap pirolisis. Bila temperatur mencapai 250 oC, biomassa mulai mengalami

proses pirolisis yaitu perekahan molekul besar menjadi molekul kecil akibat

pengaruh temperatur tinggi. Proses ini berlangsung sampai temperatur 500

o

C. Hasil proses pirolisis ini adalah arang, uap air, uap tar, dan gas-gas.

3. Tahap reduksi. Pada temperatur di atas 600 oC arang bereaksi dengan uap air

dan karbon dioksida sehingga terbentuk hidrogen dan karbon monoksida

sebagai komponen utama gas hasil.

4. Tahap oksidasi. Sebagian kecil biomassa atau hasil pirolisis dibakar dengan

udara sehingga menghasilkan panas yang diperlukan oleh ketiga tahap

tersebut di atas. Proses oksidasi (pembakaran) ini dapat mencapai temperatur

commit to user

22 2.2.4 Tinjauan Termodinamika

Sebagian besar reaksi yang terjadi pada proses gasifikasi adalah rekasi

eksotermis. Penentu reaksi gasifikasi adalah CO shift reaction (II.7) termasuk

reaksi irreversible (Tabel 2.1) (Yaws, 1999).

Tabel 2.1. Data termodinamika reaksi pengendali

Reaksi ΔGo (kkal/mol) K Jenis Reaksi

Reaksi (2.7) -4,76 109222814,2 Irreversible

Reaksi (2.8) -25,43 3,1432 x 1041 Irreversible

2.3 Tahapan Proses dan Diagram Alir Proses

Pembuatan gas produser dari gasifikasi cangkang sawit dibagi menjadi 3

tahap yaitu tahap penyiapan bahan baku, tahap reaksi, tahap pemurnian produk

(Gambar 2.3).

Sebelum masuk reaktor, cangkang sawit dikeringkan dengan cara dijemur

sampai kadar air 20%. Ukuran cangkang sawit tidak perlu dikecilkan karena telah

sesuai. Cangkang sawit yang telah dikeringkan diumpankan dalam gasifier.

Gasifier yang dipakai ialah jenis down-draft fixbed gasifier. Gasifier ini bekerja

pada kondisi operasi 1143 K dengan tekanan 1 atm menggunakan media gasifikasi

berupa udara. Dalam gasifier terjadi pembentukan gas produser (H2, CO, CO2,

H2O dan CH4) dan abu. Gas produser yang dihasilkan didinginkan sampai 40 °C.

Setelah keluar dari gasifier gas produser di bersihkan dari pengotornya

agar memenuhi syarat gas masuk mesin diesel. Gas dilewatkan cyclone untuk

commit to user

23

produser diberihkan dari tar menggunakan spray tower dan venturi scrubber

dengan menggunakan media pembersih air. Alat selanjutnya adalah demister yang

berfungsi menghilangkan air yang terbawa gas produser, selanjutnya gas

didinginkan menggunakan heat exchanger jenis double-pipe.

Dalam perhitungan neraca massa, dibutuhkan bahan baku cangkang sawit

sebanyak 180 kg/jam dan 268,86 kg/jam udara untuk produksi gas produser

sebanyak 378,60 Nm3/jam, sehingga produk gas produser dalam satu tahun

mencapai 1.500.000 Nm3. Perhitungan neraca massa total dapat dilihat pada Tabel

commit to user

24

Tabel 2.2 Neraca massa total

commit to user

25

Tabel 2.3 Neraca panas total

No Komponen Input (J/jam) Output (J/jam)

1. Cangkang sawit -4.985.780,34

2. Heatingvalue CKS 2.286.000.000,00

3. Udara -2.725.157,62

4. Q reaksi -195.763.561,97

5. Air ke spray tower 7.678.682,49

6. Air ke venturi scrubber 13.821.743,45

7. Air ke heat exchanger 26.401.872,28

8. Hasil bawah gasifier 3.935.884,57

9. Q lost gasifier 131.125.149,00

10. Hasil bawah cyclone 4.087.417,63

11. Hasil bawah tower spray 48.005.210,69

12. Hasil bawah venturi scrubber 70.097.577,24

13. Hasil bawah demister 16.768.719,74

14. Air dari heat exchanger 132.009.361,40

15. Gas produser 1.737.189.029,98

Total 2.130.427.798,29 2.130.427.798,29

Diagram alir ada tiga macam, yaitu :

a. Diagram alir kualitatif (Gambar 2.1)

b. Diagram alir kuantitatif (Gambar 2.2)

26

Gambar 2.1 Diagram alir kualitatif

27

Gambar 2.2 Diagram alir kuantitatif

commit to user

28

Gambar 2.3 Diagram Alir Proses

commit to user

29 2.4 Tata Letak Pabrik dan Peralatan

Tata letak pabrik adalah tempat kedudukan seluruh bagian pabrik, meliputi

tempat kerja alat, tempat kerja karyawan, tempat penyimpanan barang, tempat

penyediaan sarana utilitas, dan sarana lain bagi pabrik. Beberapa faktor perlu

diperhatikan dalam penentuan tata letak pabrik, antara lain adalah pertimbangan

ekonomis (biaya konstruksi dan operasi), kebutuhan proses, pemeliharaan

keselamatan, perluasan di masa mendatang. Bangunan pabrik meliputi area

proses, area tempat penyimpanan bahan baku dan produk, area utilitas, bengkel

mekanik untuk pemeliharaan, gudang untuk pemeliharaan dan plant supplies,

ruang kontrol, unit pemadam kebakaran, kantor administrasi, area parkir, dan

taman.

Pengaturan letak peralatan proses pabrik harus dirancang seefisien

mungkin. Beberapa pertimbangan perlu diperhatikan yaitu ekonomi, kebutuhan

proses, operasi, perawatan, keamanan, perluasan dan pengembangan pabrik.

Peletakan alat–alat proses harus sebaik mungkin sehingga memberikan biaya

kontruksi dengan operasi minimal. Biaya kontruksi dapat diminimalkan dengan

mengatur letak alat sehingga menghasilkan pemipaan terpendek dan

membutuhkan bahan kontruksi paling sedikit. Peletakan alat harus memberikan

ruangan cukup bagi masing–masing alat agar dapat beroperasi dengan baik,

dengan distribusi utilitas mudah. Peralatan membutuhkan perhatian lebih dari

operator harus diletakkan dekat control room. Valve, tempat pengambilan sampel,

commit to user

30

dijangkau oleh operator. Peletakan alat proses harus memperhatikan ruangan

untuk perawatan.

Susunan tata letak pabrik harus sangat diperhatiakan sehingga

memungkinkan adanya distribusi bahan – bahan dengan baik, cepat dan efisien.

Hal tersebut akan sangat mendukung kelancaran didalam proses produksi pabrik

yang dirancang. Gambar tata letak peralatan proses dapat dilihat pada Gambar 2.4

dan sketsa tata letak pabrik dapat dilihat pada Gambar 2.5.

Keterangan:

BE : Bucket Elevator RG : Reaktor Gasifier

CC : Cyclone

ST : Spray Tower

VB : Ventury Scrubber

DM : Demister

HE : Double Pipe Heat Exchanger

GH : Gas Holder

Skala : 1 : 1000

BE RG CC ST VB DM

HE GH

commit to user

31

Area Proses Bengkel

Ruang Kontrol

Kantor

Gudang Timbun

Cangkang Sawit Area Utilitas & UPL

Area Parkir

Skala : 1 : 1000

commit to user

32 BAB III

SPESIFIKASI ALAT PROSES

Spesifikasi alat proses terdiri dari gudang timbun cangkang sawit, reaktor,

cyclone, water spray, venturi scrubber, demister, double pipe heat exchanger, dan

gas holder. Alat–alat tersebut merupakan peralatan proses dengan tugas

masing-masing. Reaktor mempunyai tugas mereaksikan bahan baku cangkang sawit dan

udara menjadi produk gas produser. Cyclone mempunyai tugas memisahkan hasil

dari reaktor yang terdiri dari campuran gas dan padatan. Hasil atas dari keluaran

cyclone berupa gas akan diproses di spray tower dan venturi scrubber dengan

media penyerap air untuk penyerapan tar (benzene). Hasil bawah keluaran cyclone

berupa padatan selanjutnya digunakan sebagai adsorbent di UPL. Hasil bawah

water spray dan venturi scrubber berupa air dengan kandungan tar tinggi akan

dialirkan ke UPL. Hasil produk keluaran atas water spray dan venturi

scrubberakan dialirkan ke demister untuk pengurangan kandungan airnya

selanjutnya diturunkan temperaturnya hingga 40 °C dalam double pipe heat

exchanger. Selanjutnya gas ditampung sementara dalam gas holder sebelum

diinjeksikan ke power engine. Selain fungsi masing-masing alat tersebut akan

disebutkan spesifikasi lain seperti jumlah, volume, kondisi operasi, bahan

kontruksi, dan dimensi alat. Hal tersebut tercantum pada Tabel 3.1, spesifikasi alat

penukar panas (heat exchanger) tercantum pada Tabel 3.2 dan spesifikasi blower

33

Tabel 3.1. Spesifikasi alat – alat proses

Nama alat Gudang Timbun Gasifier Cyclone Spray Tower

Venturi

Fixed bed gasifier - Spray tower Water scrubber

35 Tebal head,

mm

- 5 - - - 5 5

Bahan isolasi - asbestos - - - - -

Tebal isolasi,

mm

- 40 - - - - -

commit to user

36

Tabel 3.2. Spesifikasi alat penukar panas (Heat Exchanger)

Nama Alat Heat Exchanger – 01

Kode HE

Jumlah 1

Fungsi Mendinginkan gas produser

Tipe Double-Pipe

Beban kerja, kJ/jam 94.459,854

Luas transfer panas, m2 2,29

Pipe

Fluida Air pendingin

Suhu operasi, oC 30 - 50

Debit, kg/jam 2801.01

IPS 3

OD, mm 88,9

SN 40

ID, mm 77,92

Flowarea/pipe, m2 0,0048

Externalsurface, m2/m 0,2802

Material SA 283 Grade C

ΔP, atm 6,59E-12

Annulus

commit to user

37

Suhu operasi, oC 209 - 40

Debit, kg/jam 411,94

IPS 4

OD, mm 114,3

SN 40

ID, mm 102,3

Flowarea/pipe, m2 0,002

Externalsurface, m2/m 0,362

Material SA 283 Grade C

ΔP, atm 7,49E-09

Panjang, mm 3657,6

38

Tabel 3.3. Spesifikasi blower dan pompa proses

Nama alat Blower-01 Pompa-01 Pompa-02 Pompa-03

Kode BL-01 WP-01 WP-02 WP-03

Fungsi

Mengalirkan udara ke

gasifier dan gas produser ke

unit flare&gas holder

Mengalirkan air dari kolam

penampungan air ke unit

pendingin & pembersih

Mengalirkan air dari

kolam penampungan air

ke unit pendingin &

pembersih

Mengalirkan air dari

kolam penampungan

air ke unit pendingin

& pembersih

Tipe Roots blower (Twin lobe)

39

NPSH required (m) - 0,7440 1,1009 1,6854

Bahan kontruksi Comercial steel Comercial steel Comercial steel Comercial steel

Pipa :

Nominal - 1 1 1

SN - 40 40 40

ID pipa (in) - 26,64 26,64 26,64

commit to user

40 BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas

merupakan bagian penting penunjang proses produksi dalam pabrik. Utilitas di

pabrik gas produser yang dirancang antara lain meliputi unit pengadaan air (air

proses, air pendingin, air konsumsi, dan sanitasi), unit pengadaan listrik, unit

pengadaan bahan bakar.

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk pemenuhan

kebutuhan air sebagai berikut:

a. Air pendingin

b. Air proses

c. Air konsumsi umum dan sanitasi

2. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk

peralatan proses, keperluan pengolahan air, peralatan–peralatan

elektronik atau listrik AC, maupun untuk penerangan. Listrik disuplai

dari diesel generator.

3. Unit pengadaan bahan bakar

commit to user

41 4.1Unit Pengadaan Air

Kebutuhan air pada pabrik gas produser berasal dari air tanah

4.1.1Air Pendingin

Air pendingin menggunakan air tanah. Alasan digunakannya air tanah

sebagai media pendingin adalah karena faktor – faktor sebagai berikut :

a. Air tanah lebih mudah diperoleh.

b. Mudah dalam pengaturan dan pengolahannya.

Air pendingin ini digunakan sebagai pada heat exchanger. Hal – hal yang

perlu diperhatikan dalam pengolahan air tanah sebagai pendingin adalah :

a. Partikel – partikel besar/makroba .

b. Partikel – partikel kecil/mikroba (mikroorganisme) yang dapat

menyebabkan fouling pada kondenser dan heat exchanger.

Pengolahan dilakukan secara fisis dan kimia. Pengolahan secara fisis

adalah dengan penyaringan dan secara kimia adalah dengan penambahan

tawas chlorination, demineralisasi, dan deaerasi.

Tahapan pengolahan adalah :

Air tanah dipompkan ke kolam flokulator. Di dalam kolam ditambahkan

tawas/Alum (Al2(SO4)3) untuk penjernihan air dari larutan yang keruh. Klorin

diinjeksikan secara kontinyu di pipa pengaliran untuk pencegahan

mikroorganisme berkembang biak. Jumlah kebutuhan air pendingin pada HE

sebesar 2801,012 kg/jam

Kebutuhan air pendingin ini dibutuhkan pada suhu masuk unit proses 32

o

commit to user

42 o

C didinginkan kembali menggunakan cooling tower sehingga suhu air

pendingin kembali 32 oC. Dalam perancangan ini ditambahkan Alum/Tawas

(Al2(SO4)3) sebanyak 1 ppm. Penambahan jumlah tawas di pengaruhi oleh

turbidity dari air yang akan dijernikan.

4.1.2Air Proses

Air proses ini adalah air yang digunakan untuk keperluan proses di

pabrik gas produser, yaitu sebagai air proses yang diumpankan ke water

spray dan venturi scrubber. Air proses ini berasal dari tanah yang sebelumnya

mengalami pengolahan. Jumlah kebutuhan air proses dapat dilihat pada Tabel

4.1.

Tabel 4.1 Jumlah kebutuhan air proses

Unit kg/jam

Spary water 821,47

Venturi scrubber 1478,66

Total 2300,13

4.1.3 Air Konsumsi Umum dan Sanitasi

Sumber air untuk keperluan konsumsi dan sanitasi berasal dari air tanah.

Air ini digunakan untuk memenuhi kebutuhan air minum, laboratorium, dan

kantor. Kebutuhan air konsumsi umum dan sanitasi sebesar 600 kg/jam.

commit to user

43

beberapa syarat, yang meliputi syarat fisik, syarat kimia, dan syarat

bakteriologis.

Syarat fisik meliputi suhu di bawah suhu udara luar, warna jernih, tidak

mempunyai rasa dan tidak berbau. Sedangkan syarat kimia meliputi tidak

mengandung zat organik dan tidak beracun. Sedangkan syarat bakteriologis

adalah tidak mengandung bakteri – bakteri, terutama bakteri pathogen.

Kebutuhan air total pada unit pengadaan air sebesar 6120 kg/jam.

Pemompaan air tanah dengan jumlah tersebut, maka diperlukan jenis pompa

dengan spesifikasi yang tercantum pada Tabel 4.2. Secara skema pengolahan

air pada kebutuhan utilitas dapat dilihat pada Gambar 4.1.

Tabel 4.2. Spesifikasi pompa utilitas

Nama alat Pompa-04

Kode WP-04

Fungsi

Mengalirkan air dari sumur ke kolam

penampungan

Tipe Single Stage Centrifugal Pump

Jumlah 1

Kapasitas (gpm) 31,62

Power pompa (Hp) 1

Powermotor (Hp) 1,5

NPSH required (m) 0.865022

Bahan kontruksi Comercial steel

commit to user

44

Air Tanah Sand

Filter

Tangki Air Pendingin

Tangki Air Bersih

Cooling Tower Peralatan

Proses

Tangki Air Sanitasi

Kantor Bak

Koagulasi

Gambar 4.1 Skema pengolahan air

4.2Unit Pengadaan Listrik

Kebutuhan tenaga listrik di pabrik gas produser ini dipenuhi dari diesel

generator. Hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung

kontinyu. Generator yang digunakan adalah generator arus bolak – balik

dengan pertimbangan tenaga listrik yang dihasilkan cukup besar dan tegangan

dapat dinaikkan atau diturunkan sesuai kebutuhan. Kebutuhan listrik proses

dan utilitas dan kebutuhan listrik pabrik dapat dilihat pada Tabel 4.3 dan

Tabel 4.4. Kebutuhan total listrik pabrik sebesar 4,1% dari listrik yang

commit to user

45

Tabel 4.3 Total kebutuhan listrik proses dan utilitas

Nama Alat Jumlah HP kW

BucketElevator 1 0,1 0,0735

Pengaduk & Grate 1 1,0 0,7354

Pompa 1 1 0,08 0,0610

Pompa 2 1 0,3 0,2451

Pompa 3 1 0,2 0,1226

Pompa 4 1 1,5 1,1031

Roots Blower 1 3,0 2,2062

Cooling Tower 1 2,2 1,6179

Jumlah 8,383 6,78

Tabel 4.4 Total kebutuhan listrik pabrik

Kebutuhan kW

1. Listrik untuk keperluan proses dan utilitas 6,78

2. Listrik untuk keperluan penerangan & kantor 1,30

3. Listrik untuk AC 0,15

commit to user

46 BAB V

MANAJEMEN PERUSAHAAN

5.1. Bentuk Perusahaan

Pabrik inimerupakan anak perusahaan PT Agricinal dan akan

didirikan di sebelah PT Agricinal Bengkulu berbentuk CV (Perseroan

Komanditer). Alasan dipilihnya bentuk perusahaan ini adalah didasarkan

oleh beberapa faktor, yaitu sebagai berikut:

1.Modal yang dikumpulkan lebih besar dan lebih mudah mendapatkan dana.

2.Tanggung jawab pemegang saham terbatas sehingga kelancaran produksi

hanya dipegang pimpinan perusahaan.

3.Pendiriannya relatif lebih mudah jika dibandingkan dengan perseroan

terbatas (PT).

4.Struktur organisasi CV tidak terlalu rumit. Organ yang terdapat dalam CV

hanya sekutu komanditer dan sekutu komplementer.

5.Laba yang diperoleh CV hanya dikenakan Pajak Penghasilan 1 kali, yaitu

pada badan usaha saja sedangkan pembagian keuntungan atau laba yang

diberikan kepada sekutu komanditer tidak lagi dikenakan Pajak

Penghasilan.

5.2Struktur Organisasi

Salah satu faktor yang menunjang kemajuan perusahaan adalah

struktur organisasi yang terdapat dan dipergunakan oleh perusahaan

commit to user

47

diperhatikan beberapa pedoman antara lain: perumusan tujuan perusahaan

dengan jelas, pembagian tugas kerja yang jelas, kesatuan perintah dan

tanggung jawab, sistem pengontrol atas pekerjaan, organisasi perusahaan

yang fleksibel

Dengan berpedoman pada beberapa hal tersebut maka diperoleh

struktur organisasi yang baik, yaitu sistem garis dan staf. Pada sistem ini,

garis kekuasaan lebih sederhana dan praktis. Demikian pula dalam

pembagian tugas kerja seperti yang terdapat dalam sistem organisasi

fungsional, sehingga seorang karyawan hanya akan bertanggung jawab pada

seorang atasan saja, sedangkan untuk mencapai kelancaran produksi maka

perlu dibentuk staf ahli yang terdiri dari orang-orang yang ahli di

bidangnya. Staf ahli akan memberi bantuan pemikiran dan nasehat kepada

tingkat pengawas, demi tercapainya tujuan perusahaan.

Kepala Bagian Produksi

Kepala Bagian Keuangan & Umum

Bagian Utilitas

Bagian Maintenance

Bagian Proses Bagian Akutansi

Bagian Administrasi

Bagian Penagihan

Bagian Personalia PIMPINAN

Staf Ahli

commit to user

48 5.3 Tugas dan Wewenang

5.3.1 Pemegang Saham / Pimpinan

Pemegang saham pada perusahaan perorangan/ perusahaan dagang

tidak terdapat pemisahan antara kekayaan pribadi pemilik dengan kekayaan

perusahaan sehingga utang perusahaan berarti pula utang pemiliknya.

Tugas-tugas pemegang saham / pemilik:

Menilai dan menyetujui rencana kebijakan umum, target perusahaan,

alokasi sumber dana dan pengarahan pemasaran.

Mengawasi tugas-tugas kepala bagian

Membantu kepala bagian dalam tugas-tugas penting.

Menjaga stabilitas organisasi perusahaan dan membuat kontinuitas

hubungan baik antar konsumen dan karyawan.

Mengangkat dan memberhentikan kepala bagian.

5.3.2 Kepala Bagian

Secara umum tugas kepala bagian adalah mengkoordinir, mengatur

dan mengawasi pelaksanaan pekerjaan dalam lingkungan bagiannya sesuai

dengan garis-garis yang diberikan pimpinan perusahaan. Kepala bagian

dapat pula bertindak sebagai staf direktur bersama-sama staf ahli.

commit to user

49 1. Kepala Bagian Produksi

Bertanggung jawab kepada pimpinan dalam bidang mutu dan kelancaran

produksi.

2. Kepala Bagian Keuangan dan Umum

Kepala bagian keuangan bertanggung jawab kepada pimpinan dalam

bidang administrasi, keuanganbidang personalia, hubungan masyarakat

dan umum.

5.4Pembagian Jam Kerja Karyawan

Pabrik inidirencanakan beroperasi 300 hari dalam 1 tahun dan 14 jam

perhari. Sisa hari yang tidak beroperasi digunakan untuk perbaikan atau

perawatan dan shutdown. Pembagian jam kerja karyawan dibagi dalam 2

golongan, yaitu:

1. Karyawan non shift

karyawan non shift adalah karyawan yang tidak menangani proses

produksi secara langsung. Yang termasuk karyawan non shift adalah staf

ahli, kepala bagian serta bawahan yang berada di kantor. Karyawan

golongan ini bekerja selama 5 hari dengan pembagian kerja sebagai berikut:

Jam kerja:

Senin –Jum’at : 08.00 – 16.00

Jam istirahat:

Senin – Kamis : 12.00 – 13.00

commit to user

50 2. Karyawan shift

Karyawan shift adalah karyawan yang secara langsung menangani

proses produksi atau mengatur bagian-bagian tertentu dari pabrik yang

mempunyai hubungan dengan masalah keamanan dan kelancaran produksi.

Yang termasuk karyawan shift antara lain: operator produksi, sebagian dari

karyawan bagian teknik, bagian gudang dan bagian keamanan.

Para karyawan shift akan bekerja bergantian, dengan pengaturan

sebagai berikut:

shift1 : 17.00 – 24.00

shift2 : 24.00 – 07.00

Untuk karyawan shift ini dibagi dalam 3 regu (A, B dan C) dimana 2 regu

bekerja dan 1 regu istirahat, dan hal ini dilaksanakan secara bergantian. Tiap

regu akan mendapat giliran 2 hari kerja dan 1 hari libur tiap-tiap shift dan

masuk lagi untuk shift berikutnya.

Tabel 5.1. Jadwal pembagian kelompok shift

Kelancaran produksi dari suatu pabrik sangat dipengaruhi oleh faktor

kedisiplinan karyawannya. kepada seluruh karyawan diberlakukan absensi

dan masalah absensi ini akan digunakan pimpinan perusahaan sebagai dasar. Hari Shift 1 Shift 2 Libur

Pertama A B C

Kedua A C B

commit to user

51 5.5Status Karyawan dan Sistim Upah

Pada pabrik ini sistem upah karyawan berbeda-beda tergantung pada

status karyawan, kedudukan, tanggung jawab dan keahlian. Menurut

statusnya karyawan dibagi dalam 3 golongan sebagai berikut:

1. Karyawan tetap

Yaitu karyawan yang diangkat dan diberhentikan dengan surat keputusan

(SK) direksi dan mendapat gaji bulanan sesuai dengan kedudukan, keahlian

dan masa kerja.

2. Karyawan harian

Yaitu karyawan yang diangkat dan diberhentikan direksi tanpa surat

keputusan (SK) direksi dan mendapat upah harian yang dibayar tiap akhir

pekan.

5.6Penggolongan Jabatan, Jumlah Karyawan dan Gaji

5.6.1 Penggolongan Jabatan dan Tingkat Pendidikan Minimal

1. Pimpinan : SarjanaTeknik/Ekonomi

2. Kepala Bagian Produksi : Sarjana Teknik Kimia

3. Kepala Bagian Keuangan & Umum : Sarjana Ekonomi

4. Operator : SMU – D3

5. Sekretaris : Akademi Sekretaris – D3

commit to user

52 5.6.2 Jumlah Karyawan dan Gaji

Jumlah karyawan harus ditentukan secara tepat sehingga semua

pekerjaan yang ada dapat diselesaikan secara baik dan efisien (Tabel 5.2).

Tabel 5.2. Perincian golongan,kualifikasi, jumlah dan gaji karyawan

Gol. Jabatan Kualifikasi Jumlah

Gaji / bulan

( Rp.)

I Pimpinan S1 1 2.400.000,00

II Kepala bagian S1 2 2.000.000,00

III Karyawan proses, utilitas,

dan pemeliharaan

SLTA /D3 15 1.700.000,00

IV

Karyawan keuangan &

umum

SLTA / D3

2 1.500.000,00

commit to user

53 BAB VI

EVALUASI KELAYAKAN EKONOMI

Analisa ekonomi dipakai untuk mendapatkan perkiraan kelayakan

investasi dalam kegiatan produksi pabrik dengan meninjau kebutuhan investasi,

keuntungan, lamanya investasi dikembalikan dan besarnya nilai titik impas. Juga

memberikan keputusan prarancangan pabrik dapat dipertimbangkan lebih lanjut

untuk didirikan atau tidak.

Analisa ekonomi diawali dengan penafsiran harga alat berdasarkan

standarisasi spesifikasi alat dan harga kementerian ESDM PLTD Gasifikasi

Pelepah Sawit Riau Kapasitas 200 kg/jam tahun 2010. Menggunakan tafsiran

harga alat tersebut termasuk biaya jasa-nya diperoleh modal keseluruhan (total

capital investment) sebesar Rp. 849.922.368,- terdiri dari modal tetap (fixed cap.)

berupa biaya fisik dan jasa sebesar Rp. 755.486.550,- dan modal kerja (working

cap.) berupa biaya jasa engineering dan konstruksi sebesar Rp. 94.435.819,-

Biaya produksi (manufacturing cost) sebesar Rp. 664.176.074,- terdiri dari

biaya produksi langsung (direct manufacturing cost) untuk biaya bahan baku,

tenaga kerja, utilitas, dan perawatan sebesar Rp. 374.427.419,- biaya produksi

tidak langsung (indirect manufacturing cost) sebesar Rp. 214.200.000,- dan biaya

produksi tetap (fixed manufacturing cost) sebesar Rp. 75.548.655. General

expense untuk pembiayaan administrasi, penjualan, penelitian dan keuangan

sebesar Rp. 201.193.746,-. Total biaya produksi merupakan jumlah dari biaya

commit to user

54

Total produksi gas produser 1.590.103 Nm3/tahun dan harga jual sebesar

Rp. 760,-/Nm3 dengan total cost sebesar Rp. 865.369.819,- didapat keuntungan

sebesar Rp. 343.108.094,-/tahun. Keuntungan tersebut sudah dipotong pajak

pendapatan sebesar 25% dari total keuntungan.

Menurut Aires (1955), pabrik kimia dapat dinyatakan layak berdasarkan

parameter-parameter besarnya Percent Return of Investment (ROI), Pay Out Time

(POT), Break Even Point (BEP), Shut Down Point (SDP), Discounted Cash Flow

(DCF). Pabrik ini dapat digolongkan sebagia pabrik kimia resiko rendah sehingga

batasan ROI minimal sebesar 11%, POT maksimal 5 tahun, BEP 40-60%, DCF

13,5%. Berdasarkan perhitungan ROI, pabrik ini memiliki kecepatan tahunan

pengembalikan investasi (modal) dari keuntungan sebesar 45,42% untuk ROI

bebas pajak dan 34,06% setelah terkena pajak. Pabrik ini memiliki jangka waktu

pengembalian modal berdasarkan keuntungan perusahaan dengan

mempertimbangkan depresiasi selama 1,8 tahun tanpa pajak atau 2,27 tahun

berpajak. Diperlukan minimal 43,47% pengoprasian pabrik dari kapasitas

maksimal agar nilai total cost dan sales sama sehingga apabila kurang dari itu

pabrik akan mengalami kerugian. Pabrik ini layak ditutup apabila hanya mampu

beroperasi dibawah nilai BEP dan mencapai nilai SDP sebesar 32,04% dari

kapasitas maksimal pabrik kerena lebih menguntungkankan daripada

mengoperasikannya. Nilai DFC sebesar 32,33% dihitung dengan asumsi pabrik

berumur 10 tahun. Berdasarkan nilai parameter tersebut maka pabrik ini dapat

dinyatakan layak. Perhitungan selengkapnya dapt dilihat pada lampiran E Analisa

commit to user

55

Hasil analisa kelayakan dapat dilihat pada Tabel 6.1 dan Gambar 6.1.

Tabel 6.1 Kesimpulan analisa kelayakan

No. Keterangan Perhitungan Batasan

1. Percent Return On Investment (% ROI)

ROI sebelum pajak 45,42% min.11%

ROI setelah pajak 34,06%

2. Pay Out Time (POT), tahun

POT sebelum pajak 1,80 tahun max 5 tahun

POT setelah pajak 2.276 tahun

3. Break Even Point (BEP) 43,47% 40 - 60%

4. Shut Down Point (SDP) 32,04%

5. Discounted Cash Flow (DCF) 32,33% min 13,5 %

commit to user

56 Keterangan:

Fa = Fixed expense tahunan pada produksi maksimum

Ra = Regulated expense tahunan pada produksi maksimum

Sa = Sales pada produksi maksimum

Va = Variable expense tahunan pada produksi maksimum

SDP = Shut Down Point

commit to user

57

DAFTAR PUSTAKA

Affendi, M., Sugiyatno, Imam Djunaedi, Haifa Wahyu., 2010, “Uji Variasi Beban

Listrik dan Rasio Gas Hasil Gasifikasi Sekam Padi Pada Mesin Diesel

Dual Fuel”. Prosiding Seminar Nasional Rekayasa Kimia dan Proses

-2010, Universitas Dipenogoro

Anonim, 2007, Dinas Perkebunan Provinsi Bengkulu

Aries, R.S., Newton, R.D., 1955, “Chemical Engineering Cost Estimation”,

McGraw-Hill Book Company, New York

Barea, A. Gomez., 2010,”Modeling of Biomassas Gasification in Fluidized Bed”,

Spain, Elsevier

Branan, C.R., 1994, “Rules of Thumb for Chemical Engineers”, Gulf Publishing

Company, Houston

Coulson, J.M., and Richardson, J.F., 2005, “An Introduction to Chemical

Engineering”, Allyn and Bacon Inc., Massachusets

Dwipramana, A., 2011, “Pembangkit Listrik Gasifikasi Biomassa”,

www.anggitsaputradwipramana.files.wordpress.com

Geankoplis, C.J., 2003, Transport Processes and Unit Operations, 4nd ed.,

Prentice-Hall International, Tokyo

Halim, M., 2000, “Fraksinasi dan Identifikasi Senyawa Volatil asap Cair

Cangkang Sawit”, Makalah Penelitian Agritech Vol. 25 No. 3 Halaman

117-123.

commit to user

58

Hussain, A, Ani, F, Darus, A.N, and Ahmed, Z, 2006, “ Thermogravimetriv and

Thermochemival Studies of Malaysia Oil Palm Shell Waste”, Jurnal

Teknologi, 45(A) Dis. 2006: 43-53, Universiti Teknologi Malaysia

Kern, D.Q., 1950, “Process Heat Transfe”r, McGraw Hill International Book

Company, Singapura

Kuncoro, N., 2009,” Substitusi Bahan Bakar Solar pada Mesin Penggiling Padi di

Daerah Gatak Sukoharjo dengan Sekam Padi Melalui Proses Gasifikasi”,

Makalah Mawapres 2009, UNS, Surakarta

Lechler, Inc., Industrial Processes Bulletin, St. Charles

Ludwig, E.E., 1965, “Applied Process Design for Chemical and Petrochemical

Plants”, Volume 1, Gulf Publishing Company, Houston

Milne, T.A., Evans, R.J. 1998,”Biomass gasifier “Tars” : Their nature,

formation, and conversio”, National Renewable Energy Laboratory,

NREL/TP-570-25357, Colorado

Mussatti, D., 2002, “Wet Scrubber for Particulate Matter”, U.S. Enviromental

Protection Agency, Research Triangle Park.

Perry, R.H., Green, D., 2008, “Perry’s Chemical Engineers’ Handbook”, 8th ed.,

McGraw Hill Companies Inc., USA

Pranolo, H., 2010, “Potensi Penerapan Teknologi Gasifikasi Tongkol Jagung

Sebagai Sumber Energi Alternatif Di Pedesaan”, Dalam Seminar Nasional

commit to user

59

Puad,.2001,”The production of palm kernel shell charcoal By the continuous kiln

method”, Faculty Of Forestry Universiti Putra Malaysia Serdang, Selangor

Darul Ehsan, Malaysia

Rase, H.F., Barrow, M.H., 1957, “Project Engineering of Process Plant”, John

Wiley & Sons, USA

Raymond, D.L., 1999, “Water Quality and Treatment”, 5th ed., Mc Graw Hill,

USA

Swanson, R.M., Platon, A., 2010,” Techno - Economic Analysis of Biofuels

Production Based on Gasification” , National Renewable Energy

Laboratory, NREL/TP-6A20-46587, Colorado

Sivakumar, S., K. Pitchandi, and E. Natarajan , 2006, “Design and Analysis of

Down Draft Biomass Gasifier using Computational Fluid Dynamics”,

Dept. of Mechanical Engineering, College of Engineering, Guindy, Anna

University, Chennai-25, India

Smith, J.M., Van Ness, H.C., Abbott, M.M., 2001, “Introduction to Chemical

Engineering Thermodynamics”, 6thed, Mc Graw-Hill Book Company, Inc.,

New York

Susanto, H., 2006, “Pengujian PLTD-Gasifikasi Sekam 100 kW di Haurgeulis,

Indramayu”.Laporan singkat Pengoperasian PLTD-Gasifikasi sekam di

Haurgeulis selama bulan September 2005, Dasar-dasar Proses Gasifikasi

dan Pengalaman Teknik Kimia ITB dalam pengoperasian

commit to user

60

Susanto, H., 2010, “Sekilas Tentang Teknologi Gasifikasi “,

www.esptk.fti.itb.ac.id

Thokore, S.B, Bhatt, B.I., 2007, “Introduction to Process Engineering and

Design”, Mc Graw Hill, USA.

Ullrich, G.D., 1984, „A Guide to Chemical Engineering Process Design and

Economics“, John Wiley & Sons, New York.

Vilbrandt, F.C., Dryden, C.E., 1959, “Chemical Engineering Plant Design”, 4th

ed., McGraw-Hill Book Company, Japan

Walas, S.M., 2005, “Chemical Process Equipment – Selection and Design”, 2nd

ed, Elsevier, USA.

Yaws, C.L., 1999, “Chemical Properties Handbook”, McGraw Hill Companies