PERANCANGAN MODEL SIMULASI DOWNTIME MACHINES UNTUK

MENENTUKAN KECEPATAN MESIN DAN JUMLAH OPERATOR YANG

OPTIMAL PADA DIVISI RING SPINNING

(Studi Kasus : PT Eratex Djaja LTD., Tbk-Probolinggo)

Moses L. Singgih dan Hendra Susanto Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

E-mail :[email protected][email protected]

ABSTRAK

Pengalokasian dan penentuan kecepatan mesin dan jumlah operator yang

optimal merupakan faktor-faktor penting yang mempengaruhi performansi sistem di

Divisi Ring Spinning PT Eratex Djaja Ltd., Tbk. Downtime merupakan suatu kejadian

yang dapat menurunkan jumlah produksi dan utilitas mesin produksi dapat bernilai

rendah.

Dalam penelitian ini akan ditentukan setting kecepatan mesin Ring Spinning

yang optimal sehingga frekuensi terjadinya downtime pada mesin Ring Spinning dapat

diminimalisasi. Selain itu, akan dibuat model simulasi downtime machines untuk

mengantisipasi terjadinya downtime pada mesin Ring Spinning yang kejadiannya

bersifat random. Penelitian ini juga bertujuan untuk menentukan jumlah operator

optimal yang seharusnya berada pada divisi Ring Spinning.

Model simulasi komputer digunakan sebagai pendekatan dalam mengukur

performansi sistem untuk mengantisipasi suatu kejadian dengan ketidakpastian yang

tinggi tersebut. Dengan mengubah beberapa variabel keputusan dalam sistem produksi,

maka model simulasi komputer dapat digunakan untuk merancang skenario kebijakan

dalam menghadapi beberapa kejadian yang timbul Analisa statistik digunakan sebagai

alat uji dalam eksperimentasi yang hasilnya digunakan pada tahap penarikan

kesimpulan. Hasil akhir dari eksperimentasi menunjukkan bahwa penggunaan

kecepatan mesin sebesar 12500 rpm, dua orang operator ring spinning, dan satu orang

operator material handling akan meningkatkan rata-rata utilitas mesin ring spinning

menjadi 64.0925% dan rencana produksi bulan Juni dan Juli 2006 dapat terpenuhi.

Kata kunci: Downtime, Simulasi.

PENDAHULUAN

PT Eratex Djaja Ltd., Tbk merupakan salah satu perusahaan tekstil terbesar di

Indonesia yang sarana produksinya terletak di Probolinggo-Jawa Timur. Perusahaan ini

terbagi menjadi dua divisi, yaitu tekstil dan garmen. Divisi tekstil memproduksi benang

dan kain mentah/grey. Sedangkan divisi garmen memproduksi produk-produk sandang.

Produksi benang dikerjakan oleh Departemen Spinning, sedangkan produksi kain

dikerjakan oleh Departemen Weaving.

Perusahaan ini menjalankan proses produksinya berdasarkan pesanan dari buyer

(job order). Setelah pesanan didapatkan dari pihak marketing yang berkedudukan di

Surabaya. Departemen

Spinning

dan Departemen

Weaving

akan menyusun

perencanaan produksi dan implementasinya, serta pengawasan setiap hari pada proses

yang berjalan.

Sebagai perusahaan yang memenuhi permintaan pasar global, tuntutan akan

kualitas sangat penting dan tidak dapat dikompromikan. Tuntutan lain yang sangat

penting dan juga sangat menentukan tingkat kepuasan konsumen PT Eratex Djaja Ltd.,

Tbk adalah ketepatan waktu pemenuhan permintaan (order fulfillment). Namun akibat

permintaan pasar dan tuntutan konsumen yang dinamis menyebabkan perusahaan sering

tidak dapat menjalankan produksinya dengan baik. Tidak jarang sarana dan prasarana

produksi, diantaranya mesin-mesin produksi yang ada tidak mampu beroperasi sesuai

perencanaan yang telah dibuat. Hal ini disebabkan adanya masalah downtime machines

pada lantai produksi sehingga terjadi keterlambatan pemenuhan permintaan (order

fulfillment). Hal ini pada akhirnya memunculkan biaya tambahan (extra cost) akibat

overtime ataupun komplain yang tidak dapat dihindari. Karena itulah perusahaan terus

berusaha untuk membenahi sistem yang ada dengan melakukan langkah-langkah

kebijakan untuk meningkatkan performansi perusahaan.

Pada Departemen Spinning PT Eratex Djaja Ltd., Tbk, divisi Ring Spinning

merupakan jantung proses aktivitas produksi disana. Namun, mesin-mesin Ring

Spinning yang sedang beroperasi, seringkali mengalami downtime yang tidak dapat

diprediksi kejadiannya. Karakteristik mesin tersebut yaitu akan segera berhenti

beroperasi bila terdapat benang yang putus ketika diproses.

Dalam penelitian ini akan ditentukan setting kecepatan mesin Ring Spinning

yang optimal sehingga frekuensi terjadinya putus benang pada mesin Ring Spinning

dapat diminimalisasi. Selain itu, akan dibuat model simulasi downtime machines untuk

mengantisipasi terjadinya downtime pada mesin Ring Spinning yang kejadiannya

bersifat random atau tidak dapat diprediksi. Tujuan lain dari penelitian ini adalah untuk

menentukan jumlah operator optimal yang seharusnya berada pada divisi Ring Spinning.

Simulasi Sistem

Simulasi mampu menganalisa sistem stokastik kompleks dan untuk memodelkan

sistem yang tidak dapat diselesaikan menggunakan pendekatan pemrograman

matematika ataupun pendekatan queueing network. Model simulasi tidak menyediakan

nilai-nilai optimal untuk pengukuran performansi. Model simulasi menghasilkan

sampel-sampel yang mewakili ukuran performansi dan dengan menggunakan

point-point sampel tersebut untuk memperkirakan nilai tengah ukuran performansi.

Pendekatan simulasi dapat disesuaikan untuk berbagai sistem, dapat menghasilkan

estimasi dari banyak macam ukuran performansi, dan dapat mengevaluasi kelakuan

yang berbeda-beda dari waktu (time-variant behaviour).

METODOLOGI PENELITIAN

Penelitian ini dilakukan dalam tiga tahap, yaitu Tahap Identifikasi Masalah,

Tahap Simulasi, dan Tahap Analisa dan Kesimpulan. Tahap pertama merupakan tahap

awal dari penelitian, yang berisi tentang identifikasi, perumusan masalah dan studi

pustaka serta studi lapangan mengenai topik yang bersangkutan. Tahap kedua

merupakan tahap dimana seluruh data yang diperlukan dikumpulkan untuk selanjutnya

akan dilakukan pengolahan terhadap data tersebut sesuai dengan langkah pengerjaan

yang ditetapkan. Data yang dibutuhkan diantaranya data interarrival downtime, repair

time, busy time, setting kecepatan mesin, jumlah operator, dan layout. Tahap ketiga

merupakan tahap akhir dari penelitian yang terdiri atas analisa dan interpretasi data serta

kesimpulan dan saran.

Pengumpulan dan Pengolahan Data

Pengumpulan Data

Data primer yang dikumpulkan berupa data busy time, waktu antar kerusakan

(interarrival downtime), waktu perbaikan (repair time), dan waktu material handling

untuk tiga macam kecepatan mesin yang berbeda (11500 rpm, 12500 rpm, 13500 rpm).

Data sekunder mengenai rencana produksi Departemen Spinning bulan Mei,

Juni, dan Juli 2006 dan layout didapat dari data base bagian produksi Departemen

Spinning PT Eratex Djaja Ltd., Tbk. Data mengenai jumlah operator, dan shift kerja

operator didapat melalui hasil wawancara dengan kepala produksi Departemen Spinning

PT Eratex Djaja, Ltd., Tbk.

Dalam memproduksi benang dalam bentuk bobbin diperlukan sejumlah mesin

dengan alokasi operator untuk menjalankannya. Jumlah mesin Ring Spinning adalah 22

unit dan tiap mesin Ring Spinning terdiri dari 432 spindles dimana jumlah bobbin yang

dihasilkan juga berjumlah sebanyak 432 buah tiap siklus produksi. Pengaturan alokasi

operator per mesin yaitu tiga operator per mesin, yang terdiri dari dua operator yang

bertugas untuk menyambung benang dan satu operator material handling dan cleaning.

Waktu proses yang dimiliki oleh mesin Ring Spinning berbeda untuk tiap setting

kecepatan. Untuk setting kecepatan mesin v

1= 11500 rpm, waktu proses mesin Ring

Spinning selama 2,5 sampai 3,1 jam; untuk setting kecepatan mesin v

2= 12500 rpm,

waktu proses mesin Ring Spinning selama 2,3 sampai 2,9 jam; untuk setting kecepatan

mesin v

3= 13500 rpm, waktu proses mesin Ring Spinning selama 2,1 sampai 2,7 jam.

Masing-masing waktu proses berdistribusi uniform. Data ini diperoleh dari general

report dan hasil wawancara dengan kepala Maintenance Ring Spinning seperti pada

Tabel 1.

Tabel 1. Waktu Proses Tiap Setting Kecepatan Mesin Ring Spinning

Setting kecepatan mesin

Waktu Proses

v

1= 11500 rpm

2,5 jam sampai 3,1 jam

v

2= 12500 rpm

2,3 jam sampai 2,9 jam

v

3= 13500 rpm

2,1 jam sampai 2,7 jam

Tenaga kerja PT Eratex Djaja Ltd., Tbk dibagi menjadi empat group, yaitu

group A, B, C, dan D dengan tiga group tiap hari kerja. Tiap group terdiri dari tiga shift

per hari, dimana pembagian shift sebagai berikut :

Shift pagi : pukul 07.00 WIB

–

15.00 WIB

Shift siang

: pukul 15.00 WIB

–

23.00 WIB

Shift malam : pukul 23.00 WIB

–

07.00 WIB

Pengolahan Data

Salah satu jenis downtime dalam sistem manufaktur adalah mesin breakdown

atau unscheduled downtime sistem manufaktur (Law & Kelton, 2000). Random

downtime biasanya disebabkan oleh actual machine failures, part jams, dan

peralatan/tool yang rusak.

Sebuah mesin beroperasi dengan siklus ke-i yang terdiri dari segmen up

(operating) dengan panjang segmen U

i. Kemudian diikuti oleh segmen down dengan

panjang segmen D

i. Selama segmen up, mesin melakukan proses operasi. Dua siklus

up-down pertama ditunjukkan oleh Gambar 1.

B

idan I

imerupakan waktu ketika mesin beroperasi (busy) dan idle, sehingga U

isedangkan R

imerupakan waktu perbaikan ke-i, sehingga Di = W

i+ R

iseperti Gambar

1..

Gambar 1 Siklus Up-Down Mesin

Untuk memodelkan segmen siklus mesin up-down dalam model simulasi,

biasanya digunakan dua metode, yaitu calender time dan busy time. Rumus untuk

menghitung efisiensi mesin dalam model simulasi downtime adalah sebagai berikut :

D B B e

dimana :

e = efisiensi mesin

μB

= rata-rata waktu proses sebelum failure (mean of busy time)

μD

= rata-rata waktu downtime (mean of downtime)

Pengolahan data yang berkaitan dengan downtime di dalam penelitian ini yaitu

melakukan uji distribusi data. Data-data yang dicari pola distribusinya meliputi data

interarrival downtime, repair time, dan busy time untuk tiap setting kecepatan mesin

Ring Spinning. Perhitungan uji distribusi data dilakukan dengan fasilitas Statfit dari

paket program simulasi Promodel 6 Student Version. Selain itu, ditentukan juga

parameter-parameter distribusi dari masing-masing distribusi probabilitas data yang

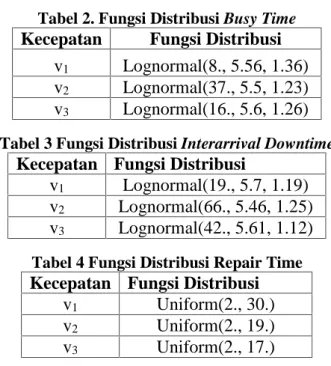

bersangkutan seperti pada Tabel 2 samapi 4.

Tabel 2. Fungsi Distribusi Busy Time

Kecepatan

Fungsi Distribusi

v

1Lognormal(8., 5.56, 1.36)

v

2Lognormal(37., 5.5, 1.23)

v

3Lognormal(16., 5.6, 1.26)

Tabel 3 Fungsi Distribusi Interarrival Downtime

Kecepatan

Fungsi Distribusi

v

1Lognormal(19., 5.7, 1.19)

v

2Lognormal(66., 5.46, 1.25)

v

3Lognormal(42., 5.61, 1.12)

Tabel 4 Fungsi Distribusi Repair Time

Kecepatan

Fungsi Distribusi

v

1Uniform(2., 30.)

v

2Uniform(2., 19.)

v

3Uniform(2., 17.)

Perancangan Model Simulasi

Perancangan model simulasi merupakan langkah lanjutan setelah dilakukan

pengolahan data yang menghasilkan jenis dan nilai parameter distribusi data. Model

simulasi komputer dirancang dengan menggunakan software simulasi Promodel 6

sofware simulasi tersebut, perlu diketahui terlebih dahulu mengenai gambaran sistem

yang dimodelkan dan spesifikasi model atau model konseptual yang ditampilkan dalam

bentuk logical diagram.

Deskripsi proses pemintalan pada divisi Ring Spinning adalah sebagai berikut :

Bahan baku berupa sliver roving yang akan diproses menjadi gulungan benang dalam

bentuk bobbin selalu tersedia pada tiap mesin Ring Spinning. Untuk setting kecepatan

mesin v

1= 11500 rpm, waktu proses mesin Ring Spinning selama 2,5 sampai 3,1 jam;

untuk setting kecepatan mesin v

2= 12500 rpm, waktu proses mesin Ring Spinning

selama 2,3 sampai 2,9 jam; untuk setting kecepatan mesin v

3= 13500 rpm, waktu

proses mesin Ring Spinning selama 2,1 sampai 2,7 jam. Semua waktu proses untuk tiap

setting kecepatan diasumsikan berdistribusi uniform. Mesin memproses 432 spindles

sekaligus yang akhirnya menghasilkan 432 gulungan benang dalam bentuk bobbin. Bila

mesin mengalami downtime yang disebabkan karena terjadi putus benang, maka

operator Ring Spinning akan segera memperbaikinya dengan cara menyambung kembali

benang yang putus. Bobbin yang dihasilkan secara otomatis akan menuju buffer storage

melalui conveyor yang terdapat pada tiap mesin dengan waktu konstan 900 detik.

Bobbin dimasukkan dalam batch sekitar 10 sampai 30 detik. Kemudian operator

material handling akan membawa bobbin dalam bentuk batch (satu batch berisi 432

bobbin) ke storage area.

Gambar 2 Logic Flow Diagram downtime machines

Gambar 3 Arsitektur model simulasi downtime machines

Basic dan optional modules yang digunakan dalam perancangan model

Basic modules, yang terdiri dari :

Locations

Locations merepresentasikan lokasi tetap di dalam sistem dimana entiti berjalan

sesuai dengan proses yang dialami. Di dalam model simulasi dowtime machines ini,

locations yang dibangun yaitu :

a) Incoming sliver roving, yang merepresentasikan tempat kedatangan material

sliver roving yang akan diproses di mesin ring spinning

b) Ring spinning machines, yang merepresentasikan mesin ring spinning itu sendiri

c) Conveyor, yang mereprentasikan tempat berjalannya produk jadi berupa bobbin

yang dihasilkan oleh mesin ring spinning

d) Buffer storage, yang merepresentasikan tempat penyimpanan sementara dari

bobbin yang dihasilkan, yang akan dibawa ke storage area dalam bentuk batch

e) Box Q, yang merepresentasikan tempat kedatangan empty box menuju buffer

storage

f) Batch Q, yang merepresentasikan tempat bobbin yang sudah dikemas dalam

bentuk batch

g) Storage area, yang merepresentasikan storage area itu sendiri

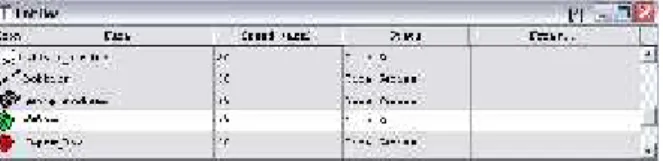

Gambar 4. Locations

Entities

Segala sesuatu yang dapat diproses oleh model disebut entiti. Entiti yang dibangun

di dalam model simulasi dowtime machines ini yaitu :

a) Sliver roving, yaitu material atau bahan baku yang akan diproses di mesin ring

spinning

b) Group bobbins, yaitu kumpulan bobbin yang diproses di mesin ring spinning

c) Bobbins, yaitu produk jadi berupa gulungan benang

d) Empty box, yaitu kotak/keranjang kosong untuk diisi dengan 432 bobbin

e) Batch, yaitu kumpulan bobbin yang berjumlah 432 buah tiap batch

Gambar 5. Entities

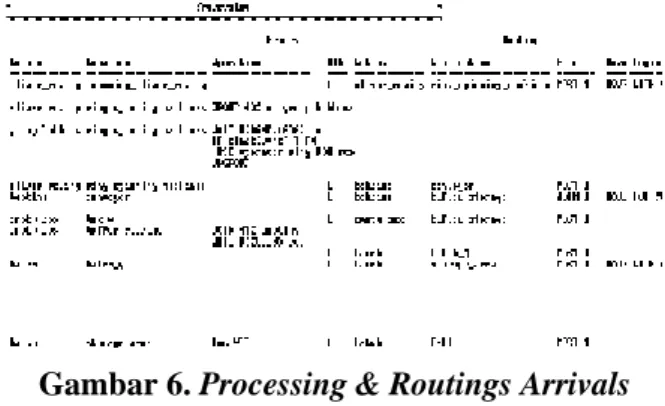

Processing

Processing menggambarkan aliran proses atau operasi pada tiap locations.

Processing yang dibangun di dalam model simulasi dowtime machines ini adalah

Gambar 6. Processing & Routings Arrivals

Arrivals

Arrivals menggambarkan kedatangan entiti ke dalam sistem. Ada dua macam

kedatangan entiti di dalam model simulasi

dowtime machines ini, seperti yang

tampak pada Gambar 7 di bawah ini. Asumsi yang digunakan yaitu sliver roving dan

empty box selalu tersedia di dalam sistem.

Gambar 7. Arrivals

Optional modules, yang terdiri dari :

Path networks

Path networks merupakan lintasan yang ditempuh oleh resources di dalam sistem.

Terdapat 46 path networks yang dibangun di dalam model simulasi downtime

machines, dimana masing-masing resources operator ring dan operator material

handling memiliki 23 path networks. Untuk path networks yang dimiliki oleh

operator ring, masing-masing dipartisi berdasarkan jumlah mesin ring spinning dan

jumlah operator ring yang ada di dalam sistem. Alokasi operator ring yaitu dua

operator tiap mesin. Untuk path networks yang dimiliki oleh operator material

handling, masing-masing dipartisi berdasarkan jumlah buffer storage dan jumlah

operator material handling yang ada di dalam sistem. Alokasi operator material

handling yaitu satu operator tiap buffer storage.

Resources

Resources merupakan sumber daya yang tersedia di dalam sistem. Di dalam model

simulasi dowtime machines ini, resources yang dibangun ada dua macam, yaitu

operator ring dan operator material handling.

Gambar 8. Resources

Variables

Variables merupakan placeholder baik bilangan real maupun integer yang dapat

berubah-ubah selama running simulasi. Variables biasa digunakan dalam decision

making atau pengumpulan data. Di dalam model simulasi dowtime machines ini,

variables yang dibangun ada tiga macam, yaitu :

a) ttf (time to failure), merupakan waktu terjadinya kerusakan yang berdistribusi

tertentu

b) ttr (time to repair), merupakan waktu untuk memperbaiki kerusakan yang

berdistribusi tertentu

c) WIP (Work in Process), merupakan increment produk jadi berupa bobbin dalam

bentuk batch

Gambar 9. Variables

Logika terjadinya downtime pada model simulasi ini dibangun pada menu DTs

ring spinning machines yang didasarkan pada clock based. Contoh clock downtime

logic untuk setting kecepatan v

3dapat dilihat pada Gambar 10 di bawah ini.

Gambar 10. Clock downtime logic

Validasi dan Verifikasi

Uji yang digunakan untuk melakukan perbandingan rataan antara output

simulasi dan hasil observasi sistem nyata adalah dengan menggunakan paired samples

t-test dengan asumsi bahwa variansi kedua sampel sama (Pidd, 1992). Untuk hasil

observasi sistem nyata digunakan data produksi selama bulan Mei 2006 dimana saat itu

seluruh mesin dioperasikan dengan kecepatan mesin v

3. Hipotesa awal yang diuji adalah

bahwa kedua populasi mempunyai mean yang sama. Sedangkan hipotesa tandingannya

adalah kedua populasi mempunyai mean yang tidak sama.

H

0:

µ

1= µ

2= ... = µ

kH

1:

µ

1≠ µ2

≠ ... ≠ µk

Setelah dilakukan pengujian terhadap kedua sampel dengan menggunakan

paired samples t-test yang tersedia pada software SPSS 11.5, maka didapatkan hasil

sebagai berikut :

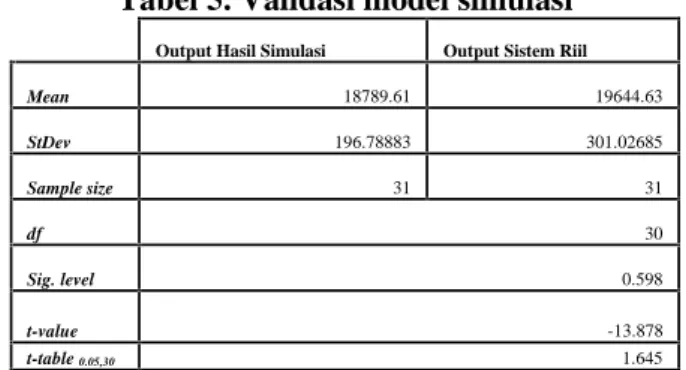

Tabel 5. Validasi model simulasi

Output Hasil Simulasi Output Sistem Riil

Mean 18789.61 19644.63 StDev 196.78883 301.02685 Sample size 31 31 df 30 Sig. level 0.598 t-value -13.878 t-table0.05,30 1.645

95% dengan derajat kebebasan df adalah N-1. Hipotesa nol diterima jika nilai t hitung

kurang dari nilai t tabel atau nilai significant level-

nya lebih besar dari nilai α. Dari

Tabel 5 dapat diketahui bahwa nilai t hitung lebih kecil dari nilai t tabel dan nilai

significant level-nya lebih besar dari nilai

α (0.05). Sehingga dapat disimpulkan bahwa

hipotesa nol diterima dan dinyatakan bahwa tidak ada perbedaan rataan secara

signifikan antara hasil simulasi dengan hasil observasi pada sistem riil. Kesimpulan ini

menunjukkan bahwa model simulasi valid dan dapat digunakan sebagai representasi

sistem dalam melakukan analisa performansi sistem.

Replikasi

Penentuan jumlah replikasi menggunakan

sequential procedure

yang

dikemukakan oleh Law & Kelton (2000). Langkah-langkahnya adalah sebagai berikut :

0. Langkah awal, yaitu menentukan jumlah replikasi awal, n

0≥ 2 dan

δ(n,α) = tn-1,

1-α / 2n

n

s

2(

)

1.Set n = n

0dan menghitung

X

(n

)

dan δ(n,α) dari X1

, X

2, ..., X

n2.

Jika δ(n,α) /

X(n)≤ γ, maka :

I

(α, γ) = [

X

(n

)

-

δ(n,α),

X

(n

)

+ δ(n,α) ]

Dimana merupakan perkiraan selang kepercayaan 100(1-

α) persen untuk µ dan

langkah di atas selesai. Jika tidak, mengganti nilai n dengan n+1, melakukan replikasi

lagi dan kembali ke langkah 1.

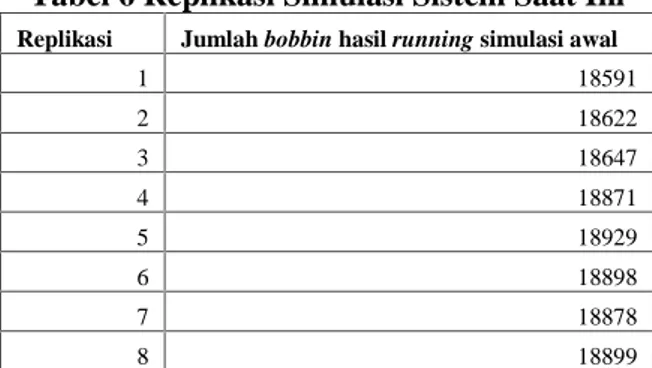

Pada simulasi ini jumlah replikasi awal ditetapkan sebanyak delapan kali

running atau n

0= 8. Dalam menentukan jumlah replikasi ini, parameter yang

digunakan adalah jumlah bobbin yang dihasilkan oleh mesin ring spinning.

Tabel 6 Replikasi Simulasi Sistem Saat IniReplikasi Jumlah bobbin hasil running simulasi awal

1 18591 2 18622 3 18647 4 18871 5 18929 6 18898 7 18878 8 18899

Dengan replikasi sebanyak delapan

kali (n = 8), selang kepercayaan 95% (α =

5%), dan relatif error

10% (γ = 0.1), maka nilai

X

(n

)

dan δ(n,α) adalah :

Tabel 7. Nilai

X

(n

)

& δ(n,α)Output Hasil Simulasi Sistem Saat IniJumlah bobbin

)

(n

X

18761.88 δ(n,α) 173.16 δ(n,α) / X(n) 0.009Nilai

δ(n,α) diperoleh dari :

δ(8,0.05) = t7, 0.975

n

n

s

2(

)

dengan jumlah replikasi n = 8, maka untuk menentukan nilai t tabel digunakan nilai n

–

1 =7 dan 1-

α / 2

= 0.975. Pada tabel distribusi Student-t diperoleh nilai t tabel = 2.365.

Dari hasil perhitungan tersebut, dapat diketahui bahwa nilai

δ(n,α) /

X(n)≤ γ,

sehingga nilai I

(α, γ) adalah :

Tabel 8. Nilai I(α, γ)Output Simulasi Sistem Saat Ini

Jumlah bobbin

)

(n

X

-δ(n,α) 18588.72)

(n

X

+ δ(n,α) 18935.04Dari hasil perhitungan di atas dapat dikatakan bahwa dengan confidence level

95%, jumlah bobbin yang dihasilkan adalah antara interval batas bawah dan batas atas

[18588.72; 18935.04]. Berdasarkan analisa di atas, dapat disimpulkan bahwa running

simulasi dengan delapan kali replikasi sudah cukup.

Eksperimentasi

Eksperimentasi merupakan langkah penting dalam simulasi. Pada penelitian ini,

dilakukan tiga kali usaha perbaikan sistem dalam bentuk rancangan skenario.

Skenario 1 : setting kecepatan v

3dengan penambahan satu orang operator ring pada

tiap mesin

Dari hasil simulasi skenario pertama di atas, tampak bahwa terjadi peningkatan

jumlah bobbin yang dihasilkan oleh Ring Spinning Division, yaitu sebanyak 18832,88

bobbin. Namun, nilai utilitas tiap mesin masih rendah dan di bawah target pihak

manajemen. Dengan penambahan satu orang operator ring pada tiap mesin, nilai utilitas

mesin ring spinning masih di bawah target pihak manajemen. Dengan demikian, tidak

perlu dilakukan penambahan satu orang operator ring pada tiap mesin karena akan

menambah cost production. Dengan kata lain, dua orang operator ring pada tiap mesin

sudah cukup untuk menangani downtime yang terjadi.

Skenario 2 : setting kecepatan v

1Dari hasil simulasi skenario kedua di atas, tampak bahwa terjadi penurunan

jumlah bobbin yang dihasilkan oleh Ring Spinning Division), yaitu sebanyak 18042

bobbin. Begitu pula nilai utilitas operator ring dan operator material handling

mengalami penurunan. Hal ini berarti frekuensi terjadinya putus benang dan jumlah

produksi berkurang. Hal ini disebabkan oleh pemakaian setting kecepatan mesin paling

rendah yaitu v

1(11500 rpm). Namun, nilai utilitas tiap mesin mengalami peningkatan

bila dibandingkan dengan skenario pertama dan memenuhi target pihak manajemen.

Skenario 3 : setting kecepatan v

2Dari hasil simulasi skenario ketiga di atas, tampak bahwa jumlah bobbin yang

dihasilkan oleh Ring Spinning Division sebanyak 18581,25 bobbin. Nilai rata-rata

utilitas mesin memenuhi target pihak manajemen, yaitu sebesar 64%.

Comparing Systems

Langkah berikutnya dalam simulasi yaitu membandingkan rancangan

skenario-skenario usulan yang dapat memberikan respon atau performansi terbaik dalam sistem.

Pada penelitian ini, digunakan metode analysis of variance (ANOVA) untuk

membandingkan ketiga rancangan skenario usulan yang telah dibuat. Yang menjadi

ukuran performansi sistem yaitu utilitas mesin ring spinning dan jumlah bobbin yang

diproduksi mampu memenuhi target pihak manajemen. Oleh karena itu, akan dilakukan

dua kali metode ANOVA berdasarkan kedua ukuran performansi sistem tersebut dan

akan dipilih satu skenario yang memberikan nilai performansi terbaik.

ANOVA Berdasarkan Jumlah Bobbin yang Diproduksi

Hipotesis yang digunakan untuk membandingkan tiga rancangan skenario adalah

sebagai berikut :

H

0:

µ

1= µ

2= µ

3H

1:

µ

1≠ µ2

≠ µ3

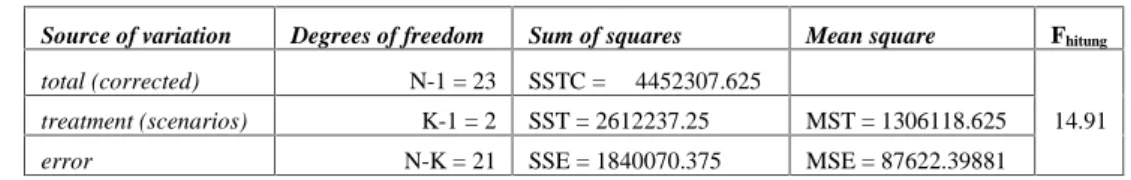

Tabel 9. ANOVA I

Source of variation Degrees of freedom Sum of squares Mean square Fhitung

total (corrected) N-1 = 23 SSTC = 4452307.625

treatment (scenarios) K-1 = 2 SST = 2612237.25 MST = 1306118.625 14.91

error N-K = 21 SSE = 1840070.375 MSE = 87622.39881

Untuk nilai F

tabelditentukan oleh F

(df(treatment), df(error);α)yaitu F

(2, 21; 0.05)= 3.47.

F

hitung> F

tabelmaka tolak H

0dan dinyatakan bahwa ketiga rancangan skenario berbeda

secara signifikan dalam memproduksi bobbin.

Multiple Comparison Test I

Uji ini dilakukan untuk mengidentifikasi skenario yang memberikan performansi

terbaik. Uji ini dilakukan dengan metode LSD (Least Significant Difference). LSD test

dilakukan bila hipotesis nol ditolak pada ANOVA.

n

MSE

t

LSD

(

)

(df(error),/2)2

(

)

Jika

│

x

i

x

i'│> LSD(α), maka µ

idan µ

i’berbeda secara signifikan pada significant

level

α.

Pada penelitian ini, uji statistik LSD pada significant level

α = 0.05 adalah :

LSD

(0.05)=t

21,0.025n

MSE)

(

2

=2.080

8 39881 . 87622 ( 2= 307.85

Tabel 10. LSD Analysis I Skenario 2 18042 2 x Skenario 1 88 . 18832 1 x Skenario 3 25 . 18581 3 x │x

2

x

3 = 539.25 Berbeda (539.25 > 307.85) │x

1

x

3│= 251.63 Tidak berbeda (251.63 < 307.85) Skenario 1 88 . 18832 1 x │x

1

x

2│= 790.88 Berbeda (790.88 > 307.85)Dari Tabel 10 di atas tampak bahwa dari segi jumlah bobbin yang diproduksi,

skenario terbaik adalah skenario 1, kemudian diikuti skenario 3 dan yang terakhir

skenario 2. Pada tabel yang sama juga tampak bahwa antara skenario 1 dan skenario 3

tidak berbeda secara signifikan pada significant level

α = 0.05. Karena pada rancangan

skenario 1 ada penambahan satu orang operator ring pada tiap mesin, yang berarti juga

menambah biaya produksi, maka sebaiknya skenario yang dipilih adalah skenario 3.

Pada skenario 3, tidak ada penambahan jumlah operator sehingga pihak manajemen

Departemen Spinning hanya melakukan perubahan setting kecepatan mesin pada

kecepatan v

2(12500 rpm).

ANOVA Berdasarkan Utilitas Mesin

Hipotesis yang digunakan untuk membandingkan tiga rancangan skenario adalah

sebagai berikut :

H

0:

µ

1= µ

2= µ

3H

1:

µ

1≠ µ2

≠ µ3

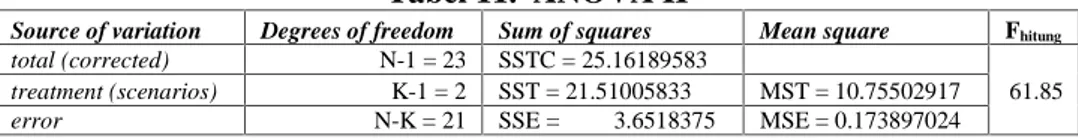

Tabel 11. ANOVA II

Source of variation Degrees of freedom Sum of squares Mean square Fhitung

total (corrected) N-1 = 23 SSTC = 25.16189583

treatment (scenarios) K-1 = 2 SST = 21.51005833 MST = 10.75502917 61.85

error N-K = 21 SSE = 3.6518375 MSE = 0.173897024