Perancangan Pengukuran Kematangan Manufacturing Execution Systems (MES)

Berdasarkan Capability Maturity Model Integration (CMMI)

Oleh:

Andaru Febrian Putranto Dosen Pembimbing:

Prof. Ir. Moses L. Singgih M.Sc., M.Reg.Sc., Ph.D.

Dewanti Anggrahini S.T., M.T.

Latar Belakang

+ =

Pertumbuhan Populasi Pertumbuhan Industri

Biro Riset LM FEUI

(2009)

pertumbuhan konsumsi energi rata-rata mencapai

7% dalam 10 tahun

terakhir

Latar Belakang

Perusahaan – perusahaan pengolahan gas

Persaingan Gas yang Berkualitas

Kapabilitas Proses Produksi Continuous

Production

Penerapan Manufacturing

Execution System (MES)

Improvement

(Bogdan, 2011)

Manufacturing Execution Systems

“Manufacturing Execution Systems (MES)

merupakan sebuah teknologi manajemen produksi dan sebuah informasi secara real-time yang berada pada workshop layer yang menghubungkan antara

enterprise upper layer dengan bottom layer”

(Xu & Huang, 2009)

Kenapa MES?

1. Industri Pengolahan Gas merupakan industri yang berdasarkan continuous production sehingga rumit dalam

pengelolaannya.

2. MES menyediakan informasi plant secara real time.

3. Memudahkan dalam membuat

keputusan distribusi.

Apakah penerapan teknologi MES pada perusahaan pengolahan gas sudah memperhatikan kinerja secara

teknis dengan baik?

Mengukur dari sistem MES yang ada pada perusahaan pengolahan gas.

merupakan tingkat perkembangan kemampuan perusahaan yang mempresentasikan tingkat efektivitas dan efisiensi proses kerja suatu perusahaan.

Kematangan

Dengan kematangan,

• perusahaan mengetahui bagaimana kinerja perusahaan

• sebagai bahan informasi pada konsumen dan supplier tentang kondisi perusahaan

• dapat digunakan sebagai rumusan perkembangan strategi kebijakan perusahaan mendatang.

Kematangan

Kematangan

“Kematangan adalah tingkat perkembangan kemampuan

perusahaan yang mempresentasikan tingkat efektivitas dan efisiensi proses

kerja perusahaan.“

(Software Engineeering Institute, 2008)

Alat Ukur & Acuan Ukur

Form & Kuesioner Penilaian

• Suatu bentuk penilaian yang berupa kuesioner untuk menilai kinerja dari sebuah perusahaan yang dilakukan untuk

mengetahui kualitas perusahaan tersebut.

• Berisi beberapa indikator kematangan MES pada

perusahaan pengolahan gas

CMMI (Capability Maturity Model

Integration)

CMMI merupakan suatu skala penilaian

untuk kematangan sebuah sistem

informasi

CMMI Level

Skala kematangan CMMI berfokus pada pengembangan suatu sistem

informasi atau software yang ada pada perusahaan.

Latar Belakang

Konsep Kematangan Industri Migas

Evaluasi Sistem

Manufacturing Execution Systems

Penelitian Ini Pengukuran Kematangan

Melakukan Improvement

Perumusan Masalah

Bagaimana melakukan evaluasi

pada MES yang diterapkan oleh industri migas dengan tingkat

kematangan CMMI

Tujuan Penelitian

1

• Menyusun penilaian untuk

pengukuran kematangan MES dengan menggunakan CMMI

2

• Mengaplikasikan pengukuran

kematangan MES pada perusahaan (industri pengolahan gas)

3

• Memberikan rekomendasi perbaikan

mengenai MES kepada perusahaan

amatan.

Manfaat Penelitian

• Perusahaan dapat mengetahui performansi dari MES berdasarkan pengukuran kematangan yang akan dibuat.

1.

• Perusahaan dapat mengetahui bagian dari MES yang memiliki performansi yang rendah sehingga dapat dijadikan sebagai sarana evaluasi kinerja perusahaan terkait aplikasi MES.

2.

• Sebagai referensi studi tentang MES bagi dunia pendidikan khususnya bagi Jurusan Teknik Industri ITS dan

memperkaya pengetahuan dalam MES dengan pengukuran kematangan.

3.

Ruang Lingkup Penelitian

Batasan

• Penerapan MES yang dievaluasi adalah pada

perusahaan yang bergerak di industri pengolahan migas.

• Penetapan bobot dan penentuan elemen

kematangan MES pada penelitian ini disesuaikan dengan kondisi perusahaan pengolahan gas.

• Kematangan MES yang diukur sebatas pada proses produksi dengan menggunakan skala kematangan CMMI.

Asumsi

• Tidak terjadi perubahan yang signifikan terhadap struktur organisasi, visi misi, tujuan bisnis, proses produksi, dan sistem manajemen serta kebijakan yang ada pada perusahaan selama

penelitian berlangsung.

Posisi Penelitian

MES CMMI

Kematangan

(Xu dan Huang, 2009)

(Yongdi, 2009) (Noor et all, 2007)

(Yucalar & Erdogan, 2009)

(Novitasari, 2010) (Sukmasari, 2011)

(Andaru, 2013)

METODOLOGI

PENELITIAN

Tahap Identifikasi

Studi Lapangan Konsep Manufacturing Execution Systems

(MES), Konsep Kematangan, Konsep Analytical Hierarchy Process (AHP), Konsep Root Cause Analysis (RCA),

Konsep Capability Maturity Model Integration (CMMI) dan PUGH matrix

Studi Pustaka

Pengamatan proses produksi dan proses bisnis pada perusahaan amatan yang berkaitan dengan Manufacturing Execution

Systems (MES) yang diterapkan oleh perusahaan

Perumusan Masalah

Penentuan Tujuan Penelitian

1. Kapabilitas Sistem 2. Tenaga Kerja 3. Komputerisasi 4. Integrasi Sistem Identifikasi Variabel

TAHAP IDENTIFIKASI

A

Konsep Manufacturing Execution Systems (MES), Konsep Kematangan, Konsep

Analytical Hierarchy Process (AHP), Konsep Root Cause Analysis (RCA), Konsep

Capability Maturity Model Integration (CMMI) dan PUGH matrix

Studi Pustaka

Pengamatan proses produksi dan proses bisnis pada perusahaan amatan yang

berkaitan dengan Manufacturing Execution Systems (MES) yang diterapkan oleh

perusahaan

Studi Lapangan

1. Kapabilitas Sistem 2. Tenaga Kerja

3. Komputerisasi 4. Integrasi Sistem

Identifikasi Variabel

Tahap Perancangan Pengukuran

TAHAP PERANCANGAN PENGUKURAN

1. Struktur Kematangan 2. Skala Kematangan 3. Identifikasi Variabel :

- Kapabilitas Sistem - Tenaga Kerja - Komputerisasi - Integrasi Sistem

4. Tingkatan Manajemen Perusahaan

Pengembangan Alat Ukur Kematangan

Validasi Alat Ukur

Uji Validitas untuk Variabel Pengukuran dengan melakukan penyebaran kuesioner

Apakah Valid?

A

1. Mekanisme Pengukuran 2. Pengisian Penilaian 3. Penetapan Bobot 4. Perhitungan Kematangan :

- Perhitungan Kematangan Variabel - Perhitungan Kematangan Level - Perhitungan Kematangan Sistem - Perhitungan Kematangan MES Perusahaan 5. Grafik Kematangan

Perancangan Alat Ukur Kematangan

B YA

TIDAK

1. Struktur Kematangan 2. Skala Kematangan

3. Identifikasi Variabel : - Kapabilitas Sistem - Tenaga Kerja

- Komputerisasi - Integrasi Sistem

4. Tingkatan Manajemen Perusahaan

Pengembangan Alat Ukur Kematangan

1. Mekanisme Pengukuran 2. Pengisian Penilaian

3. Penetapan Bobot

4. Perhitungan Kematangan :

- Perhitungan Kematangan Variabel - Perhitungan Kematangan Level

- Perhitungan Kematangan Sistem - Perhitungan Kematangan MES Perusahaan

5. Grafik Kematangan

Perancangan Alat Ukur Kematangan

Uji Validitas untuk Variabel Pengukuran dengan Melakukan Penyebaran Kuesioner

Validasi Alat Ukur

Tahap Implementasi Pengukuran

TAHAP IMPLEMENTASI

1. Pengisian Form Penilaian dengan proses FGD 2. Penetapan Bobot Perusahaan dengan AHP 3. Perhitungan Kematangan :

- Perhitungan Kematangan Variabel - Perhitungan Kematangan Level - Perhitungan Kematangan Sistem

- Perhitungan Kematangan MES Perusahaan 5. Pemetaan Grafik Kematangan

Implementasi Pengukuran B

C

Tahap Analisa

TAHAP ANALISIS DAN INTERPRETASI DATA

1. Input Pengukuran

- Variabel Pengukuran - Elemen Kematangan - Skala Kematangan - Proses Penilaian

- Proses Penetapan Bobot - Validasi Variabel

2. Kinerja Pengukuran

- Kelebihan Pengukuran - Kekurangan Pengukuran - Performansi Pengukuran 3. Output Pengukuran

4. Implementasi Pengukuran

- Perhitungan Kematangan Perusahaan - Perumusan Perbaikan dengan RCA

- Pemilihan konsep perbaikan dengan PUGH matrix

Analisa dan Interpretasi Data C

D

TAHAP KESIMPULAN

Penarikan Kesimpulan dan Saran D

Tahap Kesimpulan

PERANCANGAN PENGUKURAN &

ANALISA

Raw Gas Pretreatment

LPG Product System

Storage System

Kegiatan Produksi Perusahaan

Plant 1

Raw Gas Pretreatment

LPG Product System

Storage

System

SCADA Analisis Perencanaan Pengembangan Plant

Kumpulan Data

Produksi Kumpulan Data

Kualitas Kumpulan Informasi

Status Peralatan Produksi Online Monitoring

Peralatan

Monitor Proses

Produksi Online Monitoring

Kualitas Gas Peringatan Kerusakan

Peralatan Peringatan Kesalahan

Proses Produksi Sistem Peringatan Dini Kualitas Gas Status

Peralatan Produksi Perencanaan

Perawatan

Jaminan Produksi Kontinyu

Material Storage Control

Material Consume Manage

Analisis Permasalahan

Kualitas

Analisis Statistik Kualitas

Pengelolaan Kriteria Kualitas

Integrasi Laboratorium

Pengelolaan Basic Data Manajemen Peralatan Produksi Manajemen

Loading Manajemen Kualitas Produk

Interfaces dan Pengumpulan Data Produksi

Manajemen Proses

Proses Kontrol Analisis Statistik

Produksi Analisis Resources

Plant Evaluasi Plant

Evaluasi dan Perencanaan

Skema Kegiatan Produksi Perusahaan

Pengembangan Alat Ukur Kematangan

Noor, et all (2007) CMMI for Software

Industries

Yucalar & Erdogan (2009) Questionnaire Based Method for CMMI level 2 maturity assessment

Yongdi (2009) MES Evaluation indicator for discrete production

PERANCANGAN PENGUKURAN KEMATANGAN

MES

Xu & Huang (2009) MES Evalution

indicator for continuous production

Fukuda & Patzke(2010) Standarization of KPI for MES

Sukmasari (2011) Maturity for

Environtmental Management Novitasari (2010)

Maturity for CIM

Struktur Organisasi Plant 1

G M L P G P l a n t

E n g i n e e r i n g

P l a n t M a n a g e r

S u p e r i n t e n d e n t

P r o d u k s i S u p e r i n t e n d e n t

M a i n t e n a n c e

L o a d i n g M a s t e r

S u p e r v i s o r S u p e r v i s o r P r o d u k s i

L o a d i n g M a s t e r

S t a f f F o r e m a n

P r o d u k s i

O p e r a t o r P r o d u k s i

S u p e r v i s o r M e c h a n i c a l

F o r e m a n M e c h a n i c a l

O p e r a t o r M e c h a n i c a l

S u p e r v i s o r E l e c t . / I n s t r u m e n t

F o r e m a n E l e c t . / I n s t r u m e n t

O p e r a t o r E l e c t . / I n s t r u m e n t

Top Level Management

Middle Level Management

Operational Level

Management

Kebutuhan Informasi setiap level manajemen

Top Level Management

Middle Level Management Operational Level

Management

keputusan tidak terstruktur

(perencanaan strategis)

pengendalian dan pengambilan keputusan

semi terstruktur keputusan terstruktur

untuk pengendalian operasi

Setiap level manajemen melakukan aktivitas yang berbeda sehingga kebutuhan akan informasi juga berbeda, maka

sistem informasi yang digunakan akan berbeda pula.

Jenis informasi yang dibutuhkan berbagai level dalam organisasi berhubungan langsung dengan tingkat pengambilan keputusan manajemen dan struktur

keputusannya.

Identifikasi Variabel

Variabel Pengukuran Kematangan

MES

Yongdi et all (2009) Indikator Evaluasi

MES (continuous production) Meyer (2009) MES : Optimal Design, Planning and

Deployment Xu, et all (2009) Indikator Evaluasi

MES (discrete production) Fukuda & Patzke

(2010) KPI MES yang distandarisasi

Kletti (2007) MES : Research Collection MES

Komputerisasi

Integrasi Sistem

MES

CMMI

Novitasari (2010) Indikator Kematangan CIM

SEI (2008) CMMI for development

Yucalar & Erdogan (2009) Metode kuesioner untuk pengukuran

kematangan

Noor, et all (2010) CMMI untuk industri

software

Kapabilitas Sistem

Tenaga Kerja

Penyesuaian Kondisi Perusahaan

Dari hasil identifikasi variabel, dihasilkan sebanyak

244 indikator penilaian untuk semua variabel maupun subvariabel dan tingkatan manajemen

perusahaan

Struktur Kematangan MES

Kematangan Manufacturing Execution Systems (MES)

Sistem Kontrol Sistem Eksekusi Sistem

Perencanaan Kapabilitas Sistem

1. Kapabilitas Teknis Sistem 2. Kapabilitas Non Teknis Sistem

Tenaga Kerja

1. Kapabilitas Tenaga Kerja 2. Kompetensi Tenaga Kerja 3. Manajemen Tenaga Kerja

Komputerisasi

1. Kapabilitas Sistem Komputer

Integrasi Sistem

1. Vertical Integration 2. Horizontal Integration

Top Level Middle Level

Operational Level

Variabel

Penyusun Sistem MES

Tingkatan Manajemen

Perusahan

Uji Validitas Variabel Pengukuran

Variabel Subvariabel R hitung R tabel Status

Kapabilitas Sistem 0,521 0,4629 1

Kapabilitas Teknis Sistem 0,808 0,4629 1 Kapabilitas Non Teknis Sistem 0,803 0,4629 1

Tenaga Kerja 0,591 0,4629 1

Kapabilitas Tenaga Kerja 0,601 0,4629 1 Kompetensi Tenaga Kerja 0,429 0,3610 1 Manajemen Tenaga Kerja 0,542 0,4629 1

Komputerisasi 0,372 0,3610 1

Integrasi Sistem 0,599 0,4629 1

Vertical Integration 0,735 0,4629 1 Horizontal Integration 0,678 0,4629 1

Uji validitas ini dilakukan dengan menggunakan kuesioner tingkat kepentingan variabel dengan menyebarkan pada 30 responden.

5 orang dari Divisi Engineering 1 orang Plant Manager

1 orang Superintendent Produksi 1 orang Superintendent Maintenance 2 orang Supervisor Produksi

2 orang Supervisor Mechanical

2 orang Supervisor Elect./Instrumen 2 orang Operator Produksi

2 orang Operator Mechanical

2 orang Operator Elect./Instrumen 2 orang Foreman Produksi

2 orang Foreman Mechanical

2 orang Foreman Elect./Instrumen 2 orang Loading Master Supervisor 2 orang Loading Master Staff Jika R Hitung > R Tabel, maka valid

Jika R Hitung < R Tabel, maka tidak valid Fungsi Pearson

pada Excel

Mekanisme Pengukuran

Pengisian Penilaian

• Input : format

penilaian dan kondisi perusahaan

• Output : nilai

pemenuhan validasi level dan sistem untuk setiap variabel

Penetapan Bobot

• Input : kuesioner AHP

• Output : bobot level, sistem, variabel, subvariabel

Perhitungan

Kematangan Variabel

• Input : tingkat pencapaian

subvariabel, bobot subvariabel, bobot variabel

• Output : Compliance level untuk setiap level dan sistem

Perhitungan

Kematangan Level

• Input : Compliance Level untuk setiap level dan sistem, bobot level

• Output : Tingkat kematangan level

Perhitungan Tingkat Kematangan Sistem Penyusun

• Input : Compliance Level untuk setiap level dan sistem, bobot sistem

• Output : Tingkat kematangan sistem

Perhitungan

Kematangan MES

• Input : tingkat

pencapaian subvariabel, bobot subvariabel, bobot variabel

• Output : Compliance level untuk setiap level dan sistem

Form Penilaian

Variabel Kapabilitas Sistem

Subvariabel Kapabilitas Teknis Sistem

Level Operational Level

No Validasi

Validator

Pemenuhan

Tingkat Kematangan

Penilaian

Operational Level 0 1 2 3 4 5

1 Pendokumentasian aktivitas sistem

Adanya pendokumentasian pelaksanaan kerja harian yang

dilakukan oleh operator yang bertugas

1 4

… … … … B

15 Tingkat defect produk yang terjadi

Defect rate selama inimasih berada pada batas yang diingikan (sangat minim

terjadi defect)

1 4

Jumlah 14 0 0 0 3 52 0 55

Tingkat Pencapaian Subvariabel Kapabilitas Teknis Sistem 0,733

Form Penilaian ini digunakan untuk menilai setiap variabel untuk setiap tingkatan

manajemen dan komponen sistem penyusun

Penentuan Bobot

Jenis Bobot Definisi Bobot Bobot

Bobot Elemen

Tingkatan Manajemen 0.136

Sistem Penyusun 0.527

Variabel Pengukuran 0.337

Bobot level

Top Level 0.316

Middle Level 0.394

Operational Level 0.290

Sistem Penyusun

Sistem Kontrol 0.277

Sistem Eksekusi 0.513

Sistem Perencanaan 0.210

Variabel

Kapabilitas Sistem 0.303

Tenaga Kerja 0.099

Komputerisasi 0.442

Integrasi Sistem 0.157

Subvariabel Kapabilitas Teknis Sistem 0.741

Kapabilitas Non Teknis Sistem 0.259 Subvariabel

Kapabilitas Tenaga Kerja 0.253 Kompetensi Tenaga Kerja 0.507 Manajemen Tenaga Kerja 0.240

Subvariabel Vertical Integration 0.471

Horizontal Integration 0.529

bertujuan untuk memberikan penilaian yang sesuai dengan kondisi perusahaan

Dilakukan dengan menyebar kuesioner pembobotan kepada 6 pakar MES perusahaan, 5 divisi engineering dan 1 plant manager

berdasarkan peran yang dimiliki oleh masing-

masing tingkatan manajemen dalam menerapkan sistem MES dengan pendekatan

komponen mana yang paling menjadi komptensi

utama perusahaan dengan pendekatan meninjau berapa besar

investasi maupun pengeluaran perusahaan

untuk masing-masing

variabel

Perhitungan Kematangan Variabel

No Variabel Subvariabel

Tingkatan Manajemen Perusahaan

Tingkat Pencapaian Subvariabel

Bobot Subvariabel

Perkalian Bobot dengan Tingkat

Pencapaian

Compliance Level

1 Kapabilitas Sistem

Kapabilitas Teknis Sistem

TL 0,433 0,741 0,321 0,433

ML 0,533 0,741 0,395 0,538

OL 0,733 0,741 0,543 0,676

Kapabilitas Non Teknis Sistem

TL 0,433 0,259 0,112

ML 0,550 0,259 0,142

OL 0,511 0,259 0,132

2 Tenaga Kerja

Kapabilitas Tenaga Kerja

TL 0,833 0,253 0,211 0,643

ML 0,886 0,253 0,224 0,589

OL 0,857 0,253 0,217 0,590

Komptensi Tenaga Kerja

TL 0,617 0,507 0,313

ML 0,492 0,507 0,250

OL 0,493 0,507 0,250

Manajemen Tenaga Kerja

TL 0,500 0,240 0,120

ML 0,480 0,240 0,115

OL 0,511 0,240 0,123

3 Komputerisasi

TL - - - 0,200

ML - - - 0,382

OL - - - 0,422

4 Integrasi Sistem

Vertical Integration

TL 0,429 0,471 0,202 0,366

ML 0,457 0,471 0,215 0,474

OL 0,629 0,471 0,296 0,613

Horizontal Integration

TL 0,311 0,529 0,165

ML 0,489 0,529 0,259

OL 0,600 0,529 0,317

Didapatkan dari hasil pengisian form penilaian

Didapatkan dari hasil pembobotan subvariabel

=

=

Perhitungan Kematangan Level

Variabel Compliance Level Bobot Level Kontribusi

TL ML OL TL ML OL TL ML OL

1

0,433 0,538 0,676 0,316 0,394 0,290 0,137 0,212 0,196

2

0,643 0,589 0,590 0,316 0,394 0,290 0,203 0,232 0,171

3

0,200 0,382 0,422 0,316 0,394 0,290 0,063 0,150 0,122

4

0,366 0,474 0,613 0,316 0,394 0,290 0,116 0,187 0,178

Jumlah

1,264 1,576 1,160 0,519 0,781 0,667

Kematangan Level 0,411 0,496 0,575

Didapatkan dari hasil pembobotan subvariabel

Didapatkan dari hasil pembobotan

Didapatkan dari hasil perkalian bobot dengan

compliance level

=

=

Perhitungan Kematangan Sistem

Variabel Compliance Level Bobot Sistem Kontribusi

TL ML OL P E K P E K

1

0,433 0,538 0,676 0,210 0,513 0,277 0,091 0,276 0,187

2

0,643 0,589 0,590 0,210 0,513 0,277 0,135 0,302 0,163

3

0,200 0,382 0,422 0,210 0,513 0,277 0,042 0,196 0,117

4

0,366 0,474 0,613 0,210 0,513 0,277 0,077 0,243 0,170

Jumlah

0,840 2,052 1,108 0,345 1,017 0,637

Kematangan Sistem 0,411 0,496 0,575

Nilai tingkat kematangan yang diperoleh ini sama dengan nilai tingkat kematangan untuk level, hanya bobot yang ditetapkan berbeda. Kesamaan nilai tingkat kematangan

ini dikarenakan tiap-tiap komponen sistem penyusun tersebut dilakukan oleh tiap-tiap

tingkatan manajemen perusahaan.

Perhitungan Kematangan MES

Variabel Kematangan Variabel terhadap Level

Kematangan Variabel

terhadap Sistem Kematangan Variabel

1 0,545 0,554 0,549

2 0,606 0,601 0,603

3 0,336 0,355 0,345

4 0,480 0,490 0,485

Elemen Kematangan

Tingkat Kematangan

(a)

Bobot

(b) (axb)

Tingkat Kematangan

Elemen (c)

Bobot Elemen

(d)

(cxd)

Tingkat Kematangan

MES Perusahaan Level

0,482

TL 0,411 0,316 0,130

0,492 0,136 0,067

ML 0,496 0,394 0,195

OL 0,575 0,290 0,167

Sistem

P 0,411 0,210 0,086

0,500 0,527 0,263

E 0,496 0,513 0,254

K 0,575 0,277 0,159

Variabel

KS 0,549 0,303 0,166

0,449 0,337 0,151

TK 0,603 0,099 0,060

K 0,345 0,442 0,153

IS 0,485 0,157 0,076

Level 3 (Defined)

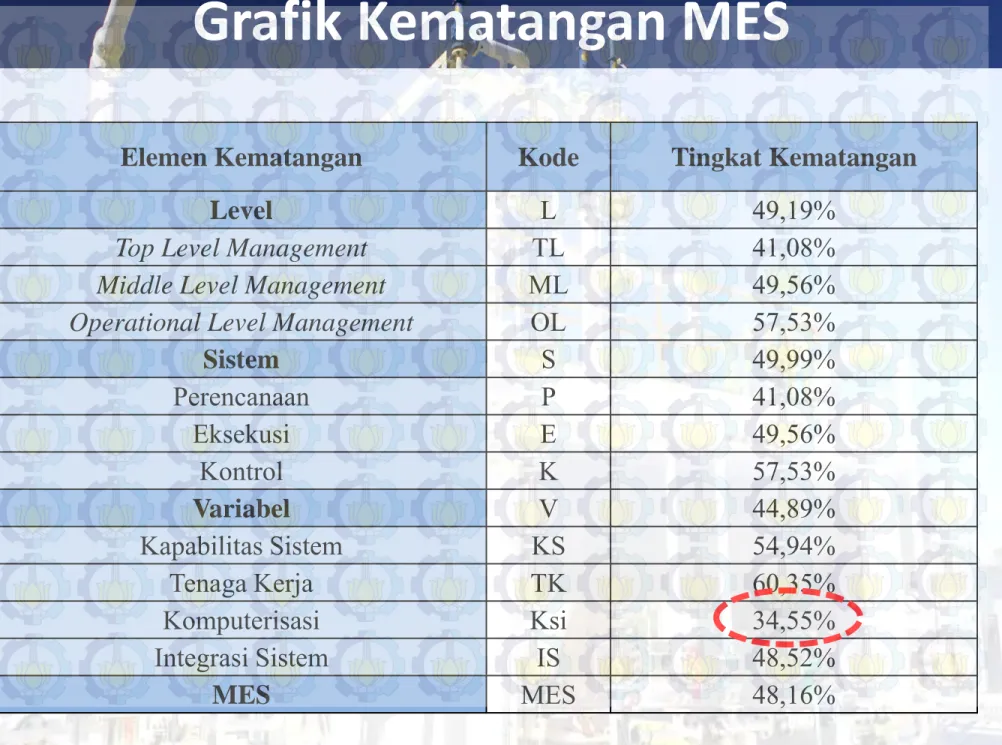

Grafik Kematangan MES

Elemen Kematangan Kode Tingkat Kematangan

Level L 49,19%

Top Level Management TL 41,08%

Middle Level Management ML 49,56%

Operational Level Management OL 57,53%

Sistem S 49,99%

Perencanaan P 41,08%

Eksekusi E 49,56%

Kontrol K 57,53%

Variabel V 44,89%

Kapabilitas Sistem KS 54,94%

Tenaga Kerja TK 60,35%

Komputerisasi Ksi 34,55%

Integrasi Sistem IS 48,52%

MES MES 48,16%

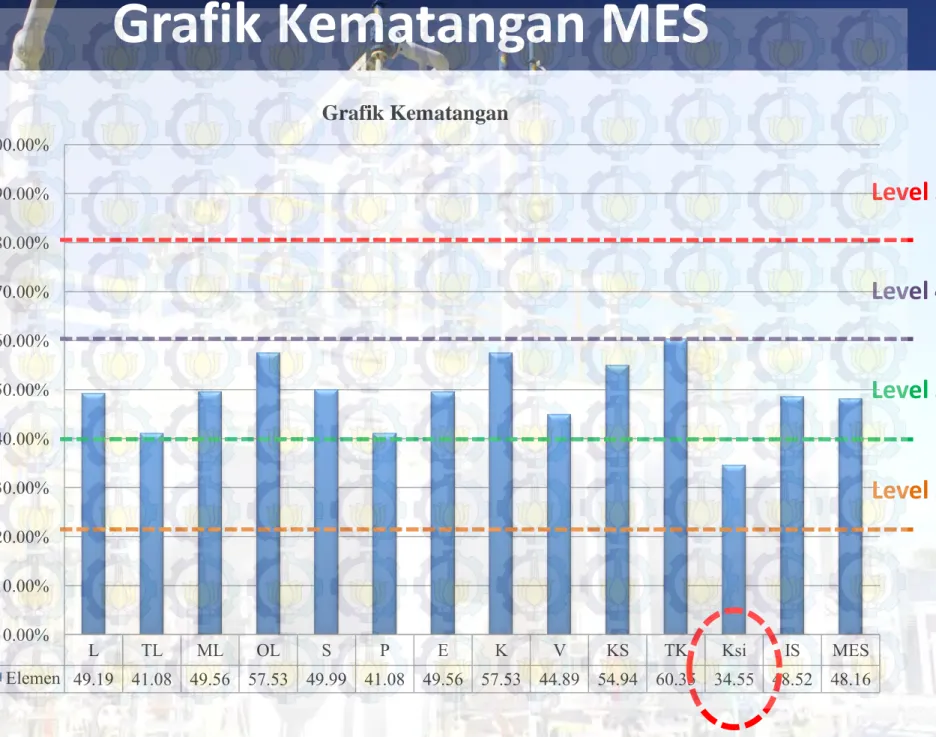

Grafik Kematangan MES

L TL ML OL S P E K V KS TK Ksi IS MES

Elemen 49.19 41.08 49.56 57.53 49.99 41.08 49.56 57.53 44.89 54.94 60.35 34.55 48.52 48.16 0.00%

10.00%

20.00%

30.00%

40.00%

50.00%

60.00%

70.00%

80.00%

90.00%

100.00%

Tingkat kematangan

Grafik Kematangan

Level 3

Level 2

Level 4

Level 5

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen

Kematangan Why 1 Why 2 Why 3 Why 4

Top Level Management

peran dan fungsi TL tidak terlalu besar

tidak ada standarisasi proses perencanaan

belum ada bagian khusus dalam proses

perencanaan

proses perencanaan tergantung dari kondisi perusahaan

supplier

belum ada tugas dan wewenang khusus

dalam proses perencanaan

beban kerja untuk TL masih terlalu luas

kurang fokus dalam proses perencanaan

menangani 2 plant

belum ada divisi khusus untuk masing

- masing plant

adanya proses pengembangan plant

2

kapasitas produksi pada plant 1 masih

kurang dalam memenuhi demand

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen

Kematangan Why 1 Why 2 Why 3 Why 4 Why 5

Komputerisasi

kurangnya penggunaan sistem

komputer

belum ada bagian khusus untuk IT

biaya perekrutan tenaga kerja pada IT tidak dianggarkan dalam anggaran tahunan

bagian IT masih ditangani oleh divisi

engineering

keterbatasan tenaga kerja

masih sedikit minat karyawan baru dalam bidang IT perusahaan

perusahaan belum cukup dikenal oleh

pelamar kerja

perusahaan masih merupakan perusahaan yang

baru

hanya dimaksimalkan pada sistem kontrol

perusahaan belum memiliki peran planner

dalam produksi

proses perencanaan masih sangat tergantung planner

dari supplier proses perencanaan masih dilakukan oleh

divisi engineering sistem kontrol

merupakan sistem yang krusial dalam keberlangsungan proses

apabila terjadi kerusakan plant maka seluruh plant

harus shutdown

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen

Kematangan Why 1 Why 2 Why 3 Why 4 Why 5

Komputerisasi

kurangnya penggunaan sistem

komputer

biaya investasi yang cukup mahal

harus ada pembongkaran instalasi plant 1

komputerisasi yang dibutuhkan harus terintegrasi dengan plant

peralatan komputerisasi harus disesuaikan dengan

teknologi yang ada pada plant

belum menerapkan paperless manufacturing

masih menggunakan logsheet untuk proses pendokumentasian harian

belum adanya sistem komputer untuk mencatat

aktivitas harian plant

belum adanya sistem perawatan untuk

software dan hardware

belum ada bagian khusus untuk IT

biaya perekrutan tenaga kerja pada IT tidak dianggarkan dalam anggaran tahunan

bagian IT masih ditangani

oleh divisi engineering keterbatasan tenaga kerja

masih sedikit minat karyawan baru dalam bidang IT perusahaan

perusahaan belum cukup dikenal oleh pelamar kerja

perusahaan masih merupakan perusahaan

yang baru skilltenaga kerja yang

terbatas dalam penggunaan komputer

belum ada training khusus

tidak ada anggaran biaya untuk melakukan training

terkait sistem computer

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen

Kematangan Why 1 Why 2 Why 3 Why 4 Why 5

Integrasi Sistem

tidak adanya arus komunikasi dengan

eksternal sistem

Belum terdapat website untuk perusahaan

belum ada bagian khusus untuk IT

biaya perekrutan tenaga kerja pada IT tidak dianggarkan dalam anggaran tahunan

keterbatasan tenaga kerja

masih sedikit minat karyawan baru dalam bidang IT perusahaan

perusahaan masih merupakan perusahaan

yang baru Belum terdapat sistem

terhadap SCM perusahaan

Proses supply masih tergantung dari perusahaan supplier

Hanya memiliki supplier tunggal tidak ada integrasi antar

elemen dalam mencapai tujuan

Belum terdapat sistem perencanaan yang

terintegrasi

belum ada bagian khusus dalam proses

perencanaan

proses perencanaan tergantung dari kondisi

perusahaan supplier

tidak ada integrasi antar elemen dalam mencapai tujuan

belum adanya integrasi dengan sistem produksi

belum terdapat integrasi monitoring

terhadap operator

belum adanya integrasi softwarependukung

sistem produksi belum adanya integrasi

dengan sistem perencanaan

belum adanya integrasi softwarependukung

sistem perencanaan

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen Kematangan Why 1 Why 2 Why 3

Kapabilitas Sistem

kurangnya kapabilitas teknis sistem

belum terdapat visibilitas keberadaan operator pada plant

kurangnya sistem komputer pada produksi kurangnya konsistensi data produksi ketelitian tenaga kerja pengolahan data dilakukan terpisah dari

sistem MES belum terdapat integrasi belum ada pertimbangan konsumen

dalam kualitas produk

belum adanya planner dalam proses produksi

kurangnya kapabilitas non teknis sistem

belum mempunyai laboratorium untuk menguji sampel produk sendiri belum pernah dilakukan analisa tentang

waste produksi

kurangnya penerapan continuous improvement belum ada pendefinisian untuk proses

perencanaan

Identifikasi Akar Penyebab Rendahnya Nilai Kematangan

Jenis Elemen

Kematangan Why 1 Why 2 Why 3

Tenaga Kerja

kompetensi tenaga kerja yang kurang

kurangnya pengetahuan tentang

spesifikasi pekerjaan belum ada pelatihan mendalam untuk tenaga kerja mengenai

spesifikasi pekerjaan dan pengembangan plant kurangnya kemampuan

mengambil keputusan

kurangnya pengetahuan mengenai pengendalian lingkungan plant

Kelengkapan pelaksanaan pekerjaan harian

kurangnya kemampuan dalam ketelitian data logsheet dengan

data control system

kurangnya manajemen tenaga kerja

kurangnya manajemen dalam shift kerja

belum terdapat RAS (Resource Allocation Status) pada plant belum terdapat fasilitas untuk

minat dan bakat tenaga kerja

Perumusan Rekomendasi Perbaikan

• Penerapan Continuous Improvement

• Investasi Laboratorium Gas

Kapabilitas Sistem

• Merekrut tenaga kerja planner produksi dan tenaga kerja bidang IT

• Mengadakan training terkait sistem komputer

Tenaga Kerja

• Investasi alat pencatat digital produksi

• Penerapan EIS

Komputerisasi

• Pembuatan website perusahaan

• Investasi Software ERP

Integrasi

Sistem

PUGH Matrix

Alternatif Konsep Perbaikan

Bobot Baseline Konsep A Konsep B Konsep C

Kriteria

Kapabilitas Sistem

Kapabilitas Teknis Sistem 2 S + + +

Kapabilitas Non Teknis Sistem 2 S + + +

Tenaga Kerja

Kapabilitas Tenaga Kerja 2 S S S S

Kompetensi Tenaga Kerja 3 S + + +

Manajemen Tenaga Kerja 3 S + + +

Komputerisasi Komputerisasi 5 S + + +

Integrasi Sistem

Vertical Integration 4 S + + -

Horizontal Integration 4 S + - -

Biaya Biaya 5 S - - +

Jumlah (+) 0 7 6 6

Jumlah (-) 0 1 2 2

Total Score 0 6 4 4

Weighted Total (+) 0 23 19 20

Weighted Total (-) 0 5 9 8

Weighted Score 0 18 10 12