1

Analisa Proses Produksi Ordner dengan Perhitungan Waktu Tunggu

Albertus Laurensius Setyabudhi

Program Studi Teknik Industri Sekolah Tinggi Teknik Ibnu Sina Batam

Email: nanang@stt-ibnusina.ac.id

ABSTRAK

Pada Penelitian ini dilakukan sebagai salah satu cara meningkatkan produktivitas pada proses pembuatan ordner di CV. Dirgahayu Mfg. Co. Dengan membuat peta proses pembuatan ordner serta menghitung waktu tunggu masing-masing proses maka dapat dilihat bottle neck yang timbul pada proses tersebut. Dari waktu tunggu yang ada maka

dapat diperoleh Througput Time masing-masing proses yang juga nantinya akan

menentukan jumlah Work In Process (WIP) disetiap proses produksi yang ada. Untuk

menghilangkan waktu tunggu dan Work In Process maka harus dilakukan peningkatan

kapasitas pada proses yang ada, dalam hal ini salah satu proses yang harus ditingkatkan kapasitasnya adalah proses penempelan outer odner. Salah satu cara yang diambil pada penelitian ini untuk peningkatan kapasitas proses adalah dengan modifikasi sistem kerja pada proses tersebut. Hasil penelitian ini adalah Throughput time dipengaruhi oleh waktu

tunggu, WIP inventory dipengaruhi oleh Throughput time, bila ingin mengurangi waktu

tunggu maka harus meningkatkan kapasitas proses sehingga tidak menjadi bottleneck, meningkatkan kapasitas proses dapat dilakukan dengan 4 cara yaitu: shift/jam kerja dari mesin yang ada, modifikasi mesin yang ada, menambah jumlah mesin yang ada, modifikasi sistem pada proses terkait, serta pemilihan cara peningkatan kapasitas harus melalui proses analisis juga.

Kata Kunci: Produktivitas, througput time, Work In Process, ordner

1. PENDAHULUAN

Analisis proses adalah merupakan keahlian

mendasar yang dibutuhkan dalam memahami

bagaimana sebuah bisnis proses dijalankan.

Sebuah gambaran yang berguna mengenai

sebuah rancangan bisnis proses dapat

diperoleh dengan menggambarkan sebuah

flowchart sederhana untuk menunjukkan aliran

material atau informasi dalam sebuah

organisasi perusahaan.

Ordner merupakan barang yang sering

digunakan oleh setiap pekerrjaan administrasi

yang ada disegala bidang usaha. Otomatis

permintaan ordner sangatlah banyak dan

menyebar. Oleh karena itu kapasitas dan

produktivitas pembuatan ordner menjadi salah

satu hal yang sangat diperhatikan oleh

manajemen pusat. Karena apabila kita tidak

dapat menyediakan ordner disetiap daerah

maka otomatis market share ordner kita akan

2

merupakan barang spesifik yang memiliki

kriteria khusus dalam penggunaannya. Apabila

orang tidak menemukan barang tersebut maka

dengan mudah konsumen akan pindah ke

produk sejenis dengan merk lain.

CV. Dirgahayu sudah cukup lama bergelut

dalam pembuatan ordner ini. Oleh karena itu

proses yang ada sudah menjadi sebuah

kebiasaan yang dilakukan oleh semua pegawai

produksi dibagian ordner, tanpa menyadari ada

beberapa hal yang harus diperbaiki untuk dapat

meningkatkan kapasitas maupun produktivitas

dari proses produksi pembuatan ordner ini.

2. METODOLOGI PENELITIAN

Analisis proses adalah merupakan

keahlian mendasar yang dibutuhkan dalam

memahami bagaimana sebuah bisnis proses

dijalankan. Sebuah gambaran yang berguna

mengenai sebuah rancangan bisnis proses

dapat diperoleh dengan menggambarkan

sebuah flowchart sederhana untuk

menunjukkan aliran material atau informasi

dalam sebuah organisasi perusahaan. Dan

diagram harus mencakup semua elemen

operasional serta menunjukkan bagaimana

mereka dapat berjalan bersama bersama dan

saling melengkapi. Dari diagram atau

flowchart yang digambarkan harus dipastikan

dapat menunjukkan dimana material disimpan

atau di mana permintaan yang mengalami

proses antrian. Seringkali 90 persen atau lebih

dari waktu yang diperlukan untuk melayani

pelanggan dihabiskan hanya utnuk menunggu,

Oleh karena itu, dengan menghilangkan waktu

tunggu, secara dramatis akan dapat

meningkatkan kinerja dari sebuah proses.

Melihat pentingnya flowchart pada

sebuah analisis proses maka perlu diketahui

pula lambang-lambang atau symbol yang

digunakan pada sebuah flowchart untuk

menggambarkan aliran material atau informasi

tersebut. Lambang atau symbol yang

digunakan pada sebuah flowchart antara lain

adalah:

Task Of Operation

Storage Areas Queues (Waiting Lines)

Decission Points

Flows of Material or Customer Flow Chart Symbol

Gambar 1. Simbol flowchart

Dan yang harus diperhatikan juga

adalah konsep dasar ketika menganalisis

sebuah proses; apa yang masuk ke proses harus

keluar dari proses tersebut. Suatu proses secara

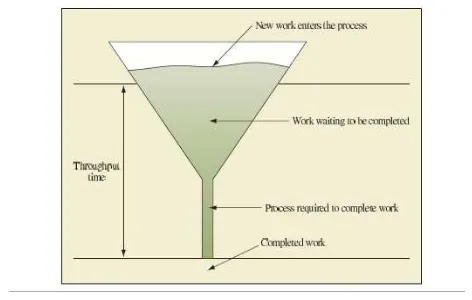

keseluruhan ditampilkan seperti saluran dalam

gambar berikut ini :

3

Dari ilustrasi berdasarkan gambar diatas, outlet

dari saluran membatasi jumlah yang dapat

mengalir melalui saluran yang menyempit dan

digambarkan sebagai process required to

complete work. Dalam proses bisnis yang nyata, sumber daya tertentu dapat membatasi

jumlah output. Dan apabila sesuai dengan

ilustrasi diatas, Jika cairan dituangkan ke

dalam corong dengan volume yang lebih besar

daripada jumlah volume cairan yang bisa

keluar, jumlah volume dalam saluran juga

akan terus bertambah. Seiring dengan

meningkatnya cairan dalam saluran, waktu

yang diperlukan cairan untuk mengalir melalui

saluran mengalami peningkatan pula. jika

terlalu banyak cairan dituangkan ke saluran

tersebut, maka akan mengakibatkan cairan

tersebut akan tumpah dan tidak pernah

mengalir melalui. Dari ilustrasi tersebut, hal

yang sama berlaku pada proses operasional

nyata. jika terlalu banyak pekerjaan yang

dipompa ke dalam proses, waktu yang

dibutuhkan untuk menyelesaikan pekerjaan

tentunya akan mengalami peningkatan serta

waktu tunggu akan meningkat pula. Dalam

kondisi tertentu, customer akan pergi ke

tempat lain dan peluang bisnis akan hilang.

Ketika sebuah proses yang sedang beroperasi

pada tingkat kapasitas, satu satunya cara untuk

meningkatkan kinerja / menambah pekerjaan

tanpa meningkatkan waktu tunggu adalah

dengan meningkatkan kapasitas yang lebih

besar. ini memerlukan sebuah upaya untuk

menemukan aktivitas apa yang membatasi

output dari suatu proses dan meningkatkan

kapasitas kegiatan itu. Atau dengan kata lain,

tabung yang menjadi saluran dari corong perlu

dibuat lebih besar atau apabila sesuai dengan

ilustrasi gambar diatas adalah dengan

meningkatkan utilitas dari proses proses apa

saja yang dibutuhkan dalam menyelesaikan

sebuah pekerjaan.

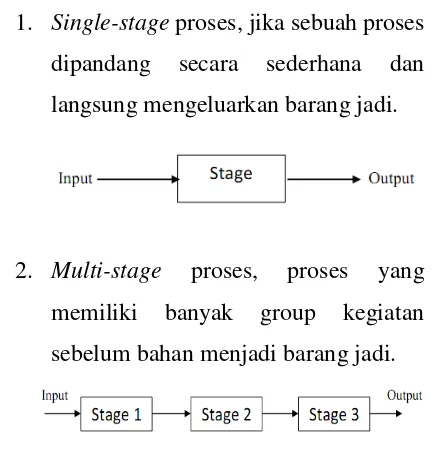

Sebuah proses dibagi menjadi 2 jenis

proses menurut banyaknya stage didalam

proses tersebut, yaitu :

1. Single-stage proses, jika sebuah proses

dipandang secara sederhana dan

langsung mengeluarkan barang jadi.

2. Multi-stage proses, proses yang

memiliki banyak group kegiatan

sebelum bahan menjadi barang jadi.

Berikut ini berbagai model flowchart yang

akan ditemui dalam multi-stage proses dan

sebutan untuk model flowchart tersebut.

Dimana setiap model tersebut mempunyai

jenis proses yang berbeda. Model tersebut

antara lain adalah:

1. Alternative paths, model proses

pemilihan. Dimana model flowchart ini

menunjukan jenis proses

4

2. Simultaneous activities, model proses

yang berjalan sejajar. Dimana model

flowchart ini menunjukan jenis proses

yang harus berjalan bersama-sama dan

kemudian hasilnya digabungkan pada

proses selanjutnya.

3. Different product produced, model

proses pemilihan yang produk

akhirnya berbeda. Dimana model

flowchart menunjukan dua proses yang

berjalan setelah adanya pengambilan

keputusan, dan hasil dari dua proses

tersebut berdiri sendiri.

ISTILAH KUNCI Proses / Process

Adalah setiap set kegiatan yang dilakukan oleh

organisasi yang mengambil masukan (Input)

dan mengubahnya menjadi keluaran (Output).

Idealnya nilai Ouput harus lebih besar bagi

organisasi apabila dibandingkan dengan nilai

Input awal.

Waktu siklus / Cycle Time

Rasio waktu rata-rata perbandingan antara unit

yang berurutan dalam suatu proses. Istilah ini

kadang-kadang digunakan untuk mengartikan

waktu yang telah berlalu, antara tahap awal

dan tahap akhir dalam menyelesaikan sebuah

pekerjaan.

Kegunaan / Utilization

Rasio antara waktu pemanfaatan waktu oleh

sumber daya yang telah diaktifkan relatif

terhadap waktu yang tersedia untuk digunakan.

Buffering

adalah tempat penyimpanan diantara tahap di

mana output dari suatu tahapan ditempatkan

sebelum digunakan dalam tahap hilir.

Buffering memungkinkan beberapa tahapan

untuk beroperasi secara independen.

Blocking

Kegiatan dalam sebuah tahapan yang harus

berhenti karena tidak adanya tempat untuk

5

menyimpan hasil pekerjaan yang baru saja

diselesaikan

Starving

Kegiatan dalam sebuah tahapan yang harus

berhenti karena tidak adanya pekerjaan.

Bottleneck

Sebuah Sumber daya yang membatasi

kapasitas atau output maksimum dalam sebuah

proses.

Make to Order

sebuah proses yang diaktifkan hanya sebagai

respons terhadap suatu permintaan.

Make to Stock

sebuah proses yang menghasilkan produk

standar yang tersimpan dalam persediaan

barang jadi. produk disampaikan dengan cepat

kepada pelanggan dari persediaan barang jadi

Hybrid

Menggabungkan dari kedua Fitur yakni make

to order dan make to stock. Jenis produk

setengah jadi ini dibuat dan ditebar di

beberapa titik dalam proses. Barang terlebih

dahulu dibuat setengah jadi dan disimpan pada

beberapa titik dalam sebuah proses. Barang

setengah jadi ini kemudian dirakit pada akahir

proses sesuai dengan pesanan aktual dari

customer atau pelanggan.

Productivity

Adalah rasio output terhadap input. mengambil

nilai dari output dan membagi dengan nilai

dari input yang biasanya digunakan untuk

mengukur faktor produktivitas total. Secara

alternatif, faktor produktivitas parsial diukur

berdasarkan Individual Input dan sering kali

tidak dihitung menggunakan nilai mata uang

seperti rupiah maupun dollar akan tetapi

dengan menggunakan satuan Unit/orang

Efficiency

Adalah rasio antara Ouput aktual dalam suatu

proses dibandingkan dengan standar Output

yang telah ditetapkan.

Run Time

Adalah waktu yang dibutuhkan untuk

menghasilkan suatu bagian tertentu.

Setup Time

Adalah waktu yang dibutuhkan untuk

mempersiapkan mesin untuk membuat item

6 Operation Time

Adalah jumlah antara Run time dan setup Time

untuk sebuah batch selesai diproses.

Throughput Time

Rata-rata waktu yang dibutuhkan unit dalam

melalui proses keseluruhan, dari bahan baku

sampai menjadi barang jadi, dimana waktu

tunggu juga termasuk dihitung didalamnya.

Lead time istilah yang digunakan untuk

merujuk kepada total waktu yang dibutuhkan

pelanggan untuk menerima pesanan (termasuk

waktu untuk memproses pesanan, waktu

tunggu dan waktu pengiriman)

Throughput Rate

Output rata-rata dimana produk diharapkan

selesai diproduksi dalam satu periode waktu

Process Velocity

Rasio atau perbandingan antara throughput

time dengan waktu yang dibutuhkan untuk

memberi nilai tambah.

Value-added time

Waktu yang dibutuhkan untuk melakukan

pekerjaan yang berguna untuk memberi nilai

tambah pada produk.

Little’s law

Sebuah pernyataan matematika tentang

hubungan antara throughput rate, throughput

time dan jumlah persediaan work-in-process

(WIP). Dimana throughput time sama dengan

hasil pembagian work-in-process dengan

throughput rate.

𝑇ℎ𝑟𝑜𝑢𝑔ℎ𝑝𝑢𝑡 𝑡𝑖𝑚𝑒 = 𝑊𝑜𝑟𝑘 − 𝑖𝑛 − 𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑇ℎ𝑟𝑜𝑢𝑔ℎ𝑝𝑢𝑡 𝑟𝑎𝑡𝑒

PERHITUNGAN PERFORMANCE

PROSES

Dari gambar diatas dapat dilihat cara

perhitungan dari berbagai macam variasi

perhitungan performance secara praktis. Hal

ini perlu diketahui untuk menyamakan

persepsi dalam analisa proses yang ada.

Sehingga tidak sampai terjadi perbedaan

perhitungan. Dan bila seseorang berkata

bahwa utilization dari produksinya mencapai

95% itu ada dasarnya serta perhitungannya.

3. ANALISA DAN PEMBAHASAN

Berikut ini akan dilihat flowchart dari proses

produksi ordner yang ada saat ini. Dimana

tampak disana bahwa pada setiap proses

memiliki work-in-process karena setiap proses

8

Seperti kita lihat dari data serta perhitungan

yang ada, data mengenai waktu tunggu

nilainya cukup besar. Hal ini tentunya akan

mempengaruhi nilai throughput time, dan

menurut Little’s law throughput time juga akan

mempengaruhi jumlah WIP inventory pada

kolom akhir. Berikut ini hasil perhitungan

throughput time untuk data perhitungan diatas.

Perhitungan proses ordner Plain

Perhitungan proses ordner Marble

Jumlah WIP inventory yang besar dan nilai

throughput time yang cukup lama sangat tidak

menguntungkan untuk sebuah perusahaan

ataupun bidang usaha. Karena dengan

banyaknya WIP inventory berarti banyak juga

uang yang berhenti disana, hal ini

mengakibatkan perputaran uang semakin

lama. Hal ini sangat tidak menguntungkan bagi

pengusaha. Selain itu Throughput time yang

lama menunjukkan bahwa proses produksi

yang sangat panjang sehingga customer pun

semakin lama dalam menerima produk yang

ada. Hal ini juga membuat produk yang ada

kurang kompetitif, bila customer mendapat

produk serupa dari pesaing dalam jangka

waktu yang lebih cepat maka tentunya mereka

akan segera pindah.

Oleh karena itu sangat penting mengurangi

waktu tunggu yang ada. Karena itu sangat

mempengaruhi throughput time yang ada. Hal

ini dapat kita lihat dari simulasi perhitungan

9

Dengan hilangnya waktu tunggu diharapkan

throughtput time menjadi lebih kecil sehingga

dapat mempercepat produk sampai ke

customer. Selain itu dengan hilangnya waktu

tunggu maka WIP inventory juga menurun.

Dan ini akan mempercepat putaran uang yang

ada. Akan tetapi jika kita ingin menghilangkan

waktu tunggu, itu akan mempengaruhi

kapasitas masing-masing proses yang ada. Bila

kita amati kapasitas masing-masing dibawah

ini, maka kita akan mendapati beberapa proses

yang menjadi bottleneck dan itu harus

dihilangkan agar waktu tunggu yang ada juga

menurun atau hilang. Adapun kapasitas

masing-masing proses adalah seperti berikut

ini.

Dengan alur proses yang berubah seperti

10

Dari data diatas dapat dilihat bahwa ada

bottleneck pada proses Outer chipboard

laminating process, linened process, etiket

process, dan mekanik process. Agar supaya

waktu tunggu yang ada dapat hilang maka

bottleneck harus dihilangkan, yaitu dengan

cara memperbesar kapasitas dari proses yang

menjadi bottleneck tersebut. Hal ini dapat

dilakukan dengan menambah kapasitas dari

proses tersebut dengan cara antara lain adalah:

1. Shift/jam kerja dari mesin yang ada

2. Modifikasi mesin yang ada

3. Menambah jumlah mesin yang ada

4. Modifikasi sistem pada proses terkait

Perlu dicatat bahwa Kapasitas actual

merupakan hasil kali dari kapasitas dengan

effisiensi yang ada. Karena tidak mungkin

tenaga kerja yang ada menggunakan jam kerja

satu shift total untuk memproduksi, karena ada

waktu setup, waktu pembersihan dan

penyiapan bahan.

Hasil dari penambahan kapasitas

tersebut dapat kita lihat kembali pada tabel

berikut ini.

Pada outer chipboard laminating process dan

mekanik process dilakukan penambahan shift/

jam kerja untuk meningkatkan kapasitas. Dan

pada linened process dan etiket process

dilakukan penambahan mesin untuk

meningkatkan kapasitas. Tetapi hasil ini tidak

maksimal karena dengan penambahan

shift/jam kerja memang mengurangi waktu

tunggu dari proses cutting chipboard process,

akan tetapi akan tetap keluar waktu tunggu dari

outer chipboard laminating process ke proses

selanjutnya. Demikian juga sama kasusnya

untuk mekanik process, waktu tunggu dari

proses sebelumnya akan hilang tetapi akan

timbul waktu tunggu baru untuk proses

sesudahnya. Jadi akan lebih baik peningkatan

kapasitas dengan mengubah dan memodifikasi

mesin, atau sistem kerja yang ada di dalam

proses tersebut.

Untuk memodifikasi sistem kerja maka kita

harus melihat proses sebagai single-stage

process. Agar memudahkan modifikasi yang

ada, maka kita menggunakan proses yang

sederhana sehingga tidak melebar. Sebagai

contoh modifikasi sistem kerja yang ada, yang

sudah dilakukan adalah modifikasi sistem

kerja inner chipboard laminating process.

Pada awal proses ini berjalan kapasitas proses

hanya mencapai + 2000 pcs/shift, dengan

menggunakan tenaga kerja sejumlah 6 - 8

orang. Dan ini sangatlah tidak efektif bila

dilihat oleh mata management. Dengan

kapasitas dari proses yang lainnya mencapai +

8000 pcs/shift maka harus ada perbaikan pada

proses tersebut. Sehingga tidak terjadi

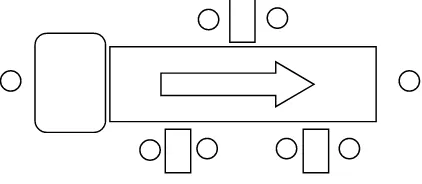

bottleneck pada proses ini. Adapun formasi

tenaga kerja yang ada pada mesin adalah

11

Gambar 2. Formasi awal mesin huming

Dengan duduk berhadapan maka akan lebih

sering tenaga kerja berinteraksi sehingga

pekerjaan kurang efektif, dan tenaga kerja

yang membelakangi arah jalan mesin akan

susah merasakan kedatangan raw material.

Sehingga mereka akan cenderung hanya

membantu tenaga kerja yang berada

dihadapannya. Ini menyebabkan kerja semakin

lambat. Dan tentunya berpengaruh pada hasil

yang ada, akan memperkecil output dari proses

ini. Sehingga perlu dikurangi dan dirubah

formasi duduk tenaga kerja yang ada.

Ada usulan dari management untuk

memodifikasi mesin sehingga hanya

dijalankan oleh 2 tenaga kerja saja. Dan

masing-masing tenaga kerja ditargetkan untuk

mendapatkan hasil sebesar 2000

pcs/orang/shift. Jadi 2 orang harus dapat 4000

pcs/ shift. Formasi yang diusulkan menjadi

seperti berikut ini.

Gambar 3. Formasi usulan management

Untuk memutuskan formasi tersebut dapat

dipakai atau tidak maka perlu dilakukan

analisa proses lebih dalam. Setelah

menganalisa maka diusulkan menggunakan

jumlah tenaga kerja 5 orang, tetapi target

perorang tetap sehingga target pershift menjadi

10000 pcs/shift. Bila dilihat dari kapasitas

perorang maka akan sama saja, tetapi kalau

dilihat dari bobot team maka akan cukup berat

bagi tenaga kerja yang berada ditengah.

Karena dengan sistem yang pertama maka dia

bekerja seorang diri untuk memenuhi target

sebesar 4000 pcs/shift. Sedangkan untuk

sistem yang kedua maka mereka bekerja sama

memenuhi target sebesar 10000 pcs/shift.

Gambar 4. Formasi terakhir mesin huming

Dengan formasi terakhir ini maka target tenaga

kerja yang ditengah menjadi 2500 pcs /shift.

Dan itu akan mempermudah tenaga kerja yang

ada, selain itu tidak ada biaya yang dikeluarkan

untuk modifikasi mesin. Data perhitungan

12

Dapat dilihat dari perhitungan yang mungkin

dilakukan adalah alternative nomor 1 dan 2.

Yang lainnya kurang baik karena speed

maksimal dari mesin yang ada 35 pcs/min,

sehingga kapasitas tenaga kerja lebih tinggi

dari kapasitas mesin. Jadi akan sangat tidak

effiseien. Dari alternative 1 dan 2

dibandingkan kembali maka akan dilihat agar

tidak terjadi bottleneck maka alternative ke 2

yang dipakai. Selain itu kapasitas perorang

untuk mencapai alternative 1 sangatlah susah.

Sehingga alternative yang diambil adalah

alternative 2, dan dijalankan sampai sekarang.

4. KESIMPULAN

1. Throughput time dipengaruhi oleh waktu

tunggu.

2. WIP inventory dipengaruhi oleh

Throughput time

3. Bila ingin mengurangi waktu tunggu maka

harus meningkatkan kapasitas proses

sehingga tidak menjadi bottleneck.

4. Meningkatkan kapasitas proses dapat

dilakukan dengan 4 cara yaitu:

a. Shift/jam kerja dari mesin yang ada

b. Modifikasi mesin yang ada

c. Menambah jumlah mesin yang ada

d. Modifikasi sistem pada proses terkait

5. Pemilihan cara peningkatan kapasitas

harus melalui proses analisis juga.

DAFTAR PUSTAKA

Angiz, L. M. Z., Mustafa, A., Ghani, N. A., &

Kamil A. A. (2012). Group Decision

via Usage of Analytic Hierarchy

Process and Preference Aggregation

Method, Sains Malaysiana

41(3)(2012): 361–366.

Erbasi, A., & Parlakhaya, R. (2012). The Use

of Analytic Hiearchy Process in The

Balanced Scorecard: an Approach in a

Hotel firm. Business and Management

Review. Vol Vol. 2(2). h: 23-37.

Groselj, P., Stim, L. Z., Ayrilmis, N., &

Kuzman, M. K. (2014). Comparison of

some aggregation techniques using

group analytic hierarchy process,

Expert Systems with Applications 42

(2015) 2198–2204, Elsevier Ltd.

Kazibudzki, P. (2011). Comparison of

Analytic Hierarchy Process and some

New Optimization Procedures for

Ratio Scaling, Scientific Research of

the Institute of Mathematics and

Computer Science, 1(10) 2011,

101-108.

Quezada , L. E., Palominos, P. I., & Gonzalez

M. A. (2013). Application of AHP in

the Design of a Strategy Map,

Scientific Research, iBusiness, 2013,