LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas pabrik : 40.000 ton / tahun

: 40.000 ton 1000 kg 1 tahun 1 hari tahun × ton × 330 hari × 24 jam : 5050,5169 kg/jam

Waktu operasi : 330 hari / tahun : 24 jam / hari Satuan operasi : kg / jam

Basis perhitungan : 3187,2717 kg / jam

LA.1 Tangki pengencer H2SO4 (M-116)

Fungsi : untuk mengencerkan larutan H2SO4 60 % menjadi larutan H2SO4 14 %.

Neraca massa total :

M3 = M1 + M2 Dimana :

M1 : Massa dari tangki storage H2SO4 60 % M2 : Massa dari Water Proses

M3 : Massa menuju Reaktor

Kompisisi H2SO4 masuk tangki pengencer : - H2SO4 = 60% x 2857,2717 kg/jam

= 1714,3630 kg/jam

- H2O = 40% x 2857,2717 kg/jam = 1142,9087 kg/jam

Pengenceran H2SO4 dari 60% menjadi 14% Tangki

M1 M3

(

)

(

)

Komposisi H2SO4 keluar tangki pengencer : - H2SO4 = 14%

- H2O = 86%

H2O yang terkandung dalam H2SO4 60% = x 2857,2717 100

40

= 1142,9087 kg/jam H2O yang terkandung dalam H2SO4 14% = x12245.4501

100 86

= 10531,0871 kg/jam Kebutuhan H2O yang digunakan untuk pengenceran =

= 10531,0871 – 1142,9087 = 9388,1784 kg/jam

Tabel LA.1 Neraca Massa Pada Tangki Pengencer H2SO4

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

H2SO4 60 % : 1714,3630 Dari Storage (M1)

H2O : 1142,9087

H2O : 9388,1784 Dari Water Proses (M2)

Ke Reaktor (

H2SO4 : 1714,3630 M3)

H2O : 10531,0871

TOTAL : 12245,4501 TOTAL : 12245,4501

LA.2 Reaktor (R-110)

Neraca massa total :

M5 = M3 + M4 Dimana :

M3 : Massa dari tangki pengencer H2SO4 M4 : Massa dari Storage CuO

M5 : Massa menuju Rotary Vacuum Filter Komposisi bahan masuk reaktor :

H2SO4 : 1714,3630 kg/jam H2O : 10531,0871 kg/jam

Karena perbandingan feed masuk adalah 1:1 maka dapat dihitung : H2SO4 =

98 3630 , 1714

= 17,4935 kgmol/jam Konversi reaksi = 99% terhadap CuO

Reaksi : CuO + H2SO4 CuSO4 + H2O Mula-mula : 17,4935 17,4935 - - Bereaksi : 17,3186 17,3186 17,3186 17,3186 Sisa : 0,1749 0,1749 17,3186 17,3186 CuO masuk = 17,4935 x 80 = 1399,4800 kg/jam CuO bereaksi = 17,3186 x 80 = 1385,4852 kg/jam CuO sisa = 0,1749 x 80 = 13,9948 kg/jam H2SO4 masuk = 17,4935x 98 = 1714,3630 kg/jam H2SO4 bereaksi = 17,3186 x 98 = 1697,2194 kg/jam H2SO4 sisa = 0,1749x x 98 = 17,1436 kg/jam CuSO4 produk = 17,3186 x 160 = 2770,9704 kg/jam H2O terbentuk = 17,3186 x 18 = 311,7342 kg/jam Kemurnian CuO = 99 %

Reaktor

M3 M5

Impuritis = 1 %

CuO yang digunakan untuk reaksi = 1399,4800 kg/jam 0,99X = 1399,4800

X = 1413,6162

Jadi Impuritis = 0,01 x 1413,6162 = 14,1362 kg/jam

Tabel LA.2 Neraca Massa Pada Reaktor

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam) Dari Tangki Pengencer H2SO4 (

H2SO4 : 1714,3630 M3)

H2O : 10531,0871 Dari Storage CuO (

CuO : 1399,4800 M4)

Impuritis : 14,1362

Ke Rotary Vacuum Filter (

CuO : 13,9948 M5)

H2SO4 : 17,1436 CuSO4 : 2770,9704 H2O : 10842,8213 Impuritis : 14,1362 TOTAL : 13659,0663 TOTAL : 13659,0663

LA.3 Rotary Vakum Filter (H-121)

Fungsi : Untuk mencuci dan memisahkan cake dari filtratnya

Neraca massa total :

M7 = (M5 + M6) – M8 Dimana :

M5 : Massa dari tangki reaktor M6 : Massa dari Water Proses M7 : Massa menuju Evaporator

M8 : Massa menuju Unit Pengolahan Limbah RVF

M5 M8

M6

Komposisi bahan masuk (kg/jam) :

CuO : 13,9948 kg/jam H2SO4 : 17,1436 kg/jam CuSO4 : 2770,9704 kg/jam H2O : 10842,8213 kg/jam Impuritis : 14,1362 kg/jam

13659,0663 kg/jam Solid masuk :

CuO : 13,9948 kg/jam = 49,7487 % Impuritis : 14,1362 kg/jam = 50,2513 % 28,1310 kg/jam 100,0000 %

Air pencuci yang digunakan (asumsi 90 % dari solid) : (Hugot, 472) 90 % x 28,1310 = 25,3179 kg/jam

Liquid masuk :

H2SO4 : 17,1436 kg/jam = 0,1255 % CuSO4 : 2770,9704 kg/jam = 20,2909 % H2O : 10842,8213 kg/jam = 79,5836 % 13656,2532 kg/jam = 100,0000 % Liquid yang terikut filtrat 99 % dari total liquid yang masuk : 13519,6907 Cake yang terikut filtrat 1 % dari total solid : 0,2813

Total filtrat : 13519,9720

Liquid yang terikut cake 1 % dari total liquid yang masuk : 136,5625 Cake yang dibuang 99 % dari total solid : 27,8497

Total cake : 164,4122

(Hugot,470)

Komposisi filtrat setelah pencucian dan penyaringan :

CuO : 49,7487 % x 0,2813 = 0,1399 kg/jam H2SO4 : 0,1255 % x 13519,9720 = 16,9722 kg/jam CuSO4 : 20,2909 % x 13519,6907 = 2743,2607 kg/jam H2O : 79,5836 % x 13519,6907 =10759,4578 kg/jam Impuritis : 50,2513 % x 0,2813 = 0,1414 kg/jam

Komposisi cake setelah pencucian dan penyaringan :

CuO : 49,7487 % x 27,8497 = 13,8549 kg/jam H2SO4 : 0,1255 % x 136,5626 = 16,9722 kg/jam CuSO4 : 20,2909 % x 136,5626 = 27,7097kg/jam H2O : 79,5836 % x 136,5626 = 108,6814 kg/jam Impuritis : 50,2513 % x 0,9747 = 13,9948 kg/jam

164,4122 kg/jam Tabel LA.3 Neraca Massa Pada Rotary Vacuum Filter

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam) Dari tangki reaktor (

H2SO4 : 17,1436 M5)

CuO : 13,9948 CuSO4 : 2770,9704 H2O : 10842,8213 Impuritis : 14,1362 13659,0663 Dari Water Proses (

H2O : 25,3197 M6)

Ke Evaporator (M7

H2SO4 : 16,9722 )

CuO : 0,1399 CuSO4 : 2743,2607 H2O : 10759,4578 Impuritis : 0,1414 13519,9720 Ke Unit Pengolahan Limbah (M8 H2SO4 : 0,1714

)

CuO : 13,8549 CuSO4 : 27,7097 H2O : 108,68214 Impuritis : 13,9948

Jumlah 164,3842 TOTAL : 13684,3842 TOTAL : 13684,3842

LA.4 Evaporator (V-120)

Fungsi : Untuk memekatkan konsentrasi larutan CuSO4 dari 20,3 % menjadi 45 %

Evaporator

M7 M10

Neraca massa total : M10 = M7 – M9 Dimana :

M7 : Massa dari Rotary Vacuum Filter M9 : Massa menuju Kondensor

M10 : Massa menuju Kristalizer Komposisi bahan masuk :

CuO : 0,1399 kg/jam H2SO4 : 16,9722 kg/jam CuSO4 : 2743,2607 kg/jam H2O : 10759,4578 kg/jam Impuritis : 0,1414 kg/jam 13519,9720 kg/jam

Diasumsikan konsentrasi larutan CuSO4 yang diinginkan 45 %, hanya air yang diuapkan dengan suhu operasi 75 oC.

Uap air yang terbentuk = 45 % x 10759,4578 kg = 4841,7560 kg/jam H2O sisa = 10759,4578 – 4841,7560

= 5917,7018 kg/jam Bahan keluar evaporator :

CuO : 0,1399 kg/jam H2SO4 : 16,9722 kg/jam CuSO4 : 2743,2607 kg/jam H2O(l) : 5917,7018 kg/jam H2O(g) : 4841,7560 kg/jam Impuritis : 0,1414 kg/jam

% CuSO4 masuk = 100%

9720 , 13519

2607 ,

2743 ×

= 20,3 % Tabel LA.4 Neraca Massa Pada Evaporator

H2SO4 : 16,9722 CuO : 0,1399 CuSO4 : 2743,2607 H2O : 10759,4578 Impuritis : 0,1414

H2O(g) : 4841,7560 Ke Kristalizer (M10)

H2SO4 : 16,9722

CuO : 0,1399

CuSO4 : 2743,2607 H2O(l) : 5917,7018 Impuritis : 0,1414 8678,2160

TOTAL : 13519,9720 TOTAL : 13519,9720

LA.5 Kristaliser (X-125)

Fungsi : Untuk mengkristalkan CuSO4 yang keluar dari evaporator menjadi CuSO4.5H2O

Neraca massa total : M11 = M10 Dimana :

M10 : Massa dari Evaporator M11 : Massa menuju Centrifuge Komposisi bahan masuk :

H2SO4 : 16,9722 kg/jam CuO : 0,1399 kg/jam CuSO4 : 2743,2607 kg/jam H2O(l) : 5917,7018 kg/jam Impuritis : 0,1414 kg/jam

Jika diinginkan CuSO4 yang mengkristal sebanyak 81,28 % (untuk 14oC) : CuSO4 terkristal = 81,28 % x 2743,2607

= 2229,7223 kg/jam

Kristalizer

5 H2O terkristal = 2743,2607 160

18 5× ×

= 1543,0842 kg/jam

CuSO4.5H2O terkristal = 2229,7223 + 1543,0842

= 3772,8065 kg/jam

Komposisi larutan sisa :

CuO = 0,1399 kg/jam H2SO4 = 16,9722 kg/jam CuSO4 = (2743,2607-2229,7223) = 513,5384 kg/jam H2O = (5917,7018-1543,0842) = 4374,6176 kg/jam Impuritis = 0,1414 kg/jam

4905,4095 kg/jam

Komposisi keluar kristalizer :

CuSO4.5 H2O : 3772,8065 kg/jam CuO : 0,1399 kg/jam H2SO4 : 16,9722 kg/jam CuSO4 : 513,5384 kg/jam H2O : 4374,6167 kg/jam Impuritis : 0,1414 kg/jam

8678,2160 kg/jam

Tabel LA.5 Neraca Massa Pada Kristalizer

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuO : 0,1399 Dari Evaporator (M10)

H2SO4 : 16,9722 CuSO4 : 2743,2607 H2O(l) : 5917,7018 Impuritis : 0,1414

Ke Centrifuge (

CuSO4.5 H2O : 3722,8065 M11)

LA.6 Centrifuge (H-126)

Fungsi : Untuk memisahkan Kristal CuSO4.5H2O dari mother liquor (larutan induk)

Neraca massa total :

M14 = (M12 + M11) – M13 Dimana :

M11 : Massa dari Kristalizer M12 : Massa dari Water Proses

M13 : Massa menuju Unit Pengolahan limbah M14 : Massa menuju Rotary Dryer

Komposisi bahan masuk :

CuSO4.5 H2O : 3722,8065 kg/jam CuO : 0,1399 kg/jam H2SO4 : 16,9722 kg/jam CuSO4 : 513,5384 kg/jam H2O : 4734,6176kg/jam Impuritis : 0,1414 kg/jam

8678,2160 kg/jam

Air yang dipakai untuk pencucian 4 % dari CuSO4.5 H2O maka : H2O = 4 % x 3772,8065 kg/jam

= 150,9123 kg/jam

Total bahan masuk centrifuge = 8678,2160 + 150,9123 = 8829,1283 kg/jam

CuSO4.5 H2O basah yang terbentuk mengandung 5 % H2O : Kandungan H2O dalam CuSO4.5 H2O basah = 5 % x 3772,8065

Centrifuge

M11 M14

M12

= 188,6403 kg/jam Komposisi kristal terbentuk :

CuSO4.5 H2O = 3772,8065kg/jam

H2O = 188,6403 kg/jam

Komposisi mother liquor :

CuO : 0,1399 kg/jam H2SO4 : 16,9722 kg/jam CuSO4 : 513,5384 kg/jam H2O : 4336,8895 kg/jam Impuritis : 0,1414 kg/jam

Tabel LA.6 Neraca Massa Pada Centrifuge

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam) Dari Kristalizer (

CuSO4.5 H2O : 3772,8065 M11)

CuO : 0,1399 H2SO4 : 16,9722 CuSO4 : 513,5384 H2O : 4374,6176 Impuritis : 0,1414 8678,2160

H2O : 150,9123 Dari Water Proses (M12)

Ke Unit Pengolahan Limbah (

CuO : 0,1399 M13)

H2SO4 : 16,9722 CuSO4 : 513,5384 H2O : 4336,8895 Impuritis : 0,1414 4867,6815 Ke Rotary Dryer (

CuSO4.5 H2O : 3772,8065 M14)

H2O : 188,6403 3961,4468 TOTAL : 8829,1283 TOTAL : 8829,1283

LA.7 Rotary Dryer (B-130)

Fungsi : Untuk mengurangi kadar air yang terkandung dalam CuSO4.5 H2O

Rotary Dryer

M14 M16

Neraca massa total : M16 = M14 – M15 Dimana :

M14 : Massa dari Centrifuge M15 : Massa menuju Cyclone M16 : Massa menuju Bin Komposisi bahan masuk :

CuSO4.5 H2O : 3772,8065 kg/jam H2O : 188,6403 kg/jam 3961,4468 kg/jam Asumsi H2O yang diuapkan 90 % maka :

H2O = 90 % x 188,6403 kg/jam = 169,7763 kg/jam

H2O sisa = (188,6403 – 169,7763) kg/jam = 18,8640 kg/jam

Komposisi bahan masuk dari RD ke Pengepakan :

CuSO4.5 H2O = 0,9 x 3772,8065 kg/jam = 3395,5258 kg/jam H2O = 0,9 x 18,8640 kg/jam = 16,9776 kg/jam

3412,5035 kg/jam Komposisi bahan masuk dari RD ke cyclone :

CuSO4.5 H2O = 0,1 x 3772,8065 kg/jam = 377,2806 kg/jam H2O = 0,1 x 18,8640 kg/jam = 1,8864 kg/jam

379,1671 kg/jam Tabel LA.7 Neraca Massa Pada Rotary Dryer

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuSO4.5 H2O : 3772,8065 Dari Centrifuge (M14)

H2O : 188,6403 3961,4468

CuSO4.5 H2O : 377,2806 Ke Cyclone (M15)

Udara : 1007,0983 Udara : 1007,0983

CuSO4.5 H2O : 3395,5258 Ke pengepakan (M16)

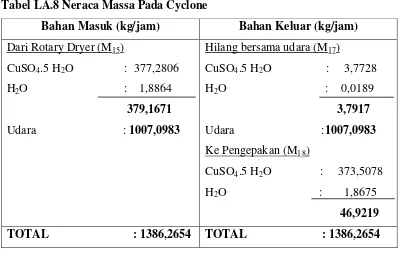

H2O : 16,9776 3412,5035 TOTAL : 4968,5451 TOTAL : 4968,5451 LA.8 Cyclone (H-136)

Fungsi : Untuk menyaring udara dari kristal CuSO4.5 H2O yang terikut

Neraca massa total : M18 = M15 – M17 Dimana :

M15 : Massa dari Rotary Dryer M17 : Massa hilang bersama udara M18 : Massa menuju Pengepakan Komposisi bahan masuk :

CuSO4.5 H2O : 377,2806 kg/jam H2O : 1,8864 kg/jam 379,1671 kg/jam

Asumsi komponen yang terikut udara 1 %

Komposisi bahan keluar cyclone masuk Pengepakan :

CuSO4.5 H2O : 0,99 x 377,2806 = 373,5078 kg/jam H2O : 0,99 x 1,8864 = 1,8675 kg/jam 375,3754 kg/jam

Komposisi bahan keluar cyclone yang hilang :

CuSO4.5 H2O : 0,01 x 377,2806 = 3,7728 kg/jam H2O : 0,01 x 1,8864 = 0,0189 kg/jam

Cyclone M15

M18

3,7917 kg/jam Tabel LA.8 Neraca Massa Pada Cyclone

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuSO4.5 H2O : 377,2806 Dari Rotary Dryer (M15)

H2O : 1,8864 379,1671 Udara : 1007,0983

CuSO4.5 H2O : 3,7728 Hilang bersama udara (M17)

H2O : 0,0189 3,7917 Udara :1007,0983

CuSO4.5 H2O : 373,5078 Ke Pengepakan (M18)

H2O : 1,8675 46,9219 TOTAL : 1386,2654 TOTAL : 1386,2654

Persen Kemurnian produk

=

(3395,5258 +373,2806 )(3412 ,5035 +375,3754 )

x 100%

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Kapasitas pabrik : 40.000 ton / tahun

: 40.000 ton 1000 kg 1 tahun 1 hari tahun × ton × 330 hari × 24 jam : 3787,8788 kg/jam

Waktu operasi : 330 hari / tahun : 24 jam / hari Satuan operasi : kkal / jam

Suhu referensi : 25oC (Hougen,297)

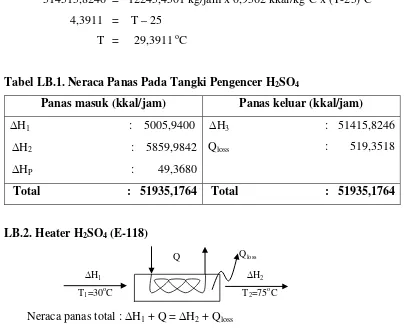

LB.1. Tangki Pengencer H2SO4 (M-116)

Neraca panas total : ∆H1 + ∆H2 + ∆HP = ∆H3 + Qloss Dimana : ∆H1 = panas yang terkandung pada H2SO4 pekat

∆H2 = panas yang terkandung pada air pengencer masuk ∆H3 = panas yang terkandung pada larutan H2SO4 encer keluar ∆HP = panas pelarutan H2SO4

Qloss = panas yang hilang

∆H1 = m . Cp . ∆T

Menghitung panas yang terkandung pada H2SO4 pekat (∆H1) :

= 2857,2717 kg/jam x 0,3504 kkal/kgoC x (30-25)oC = 5005,9400 kkal/jam

∆H2 = m . Cp . ∆T

Menghitung panas yang terkandung pada air pengencer masuk (∆H2) :

= 9388,1784 kg/jam x 0,9987 kkal/kgoC x (30-25)oC = 46879,8688 kkal/jam

∆HP

Qloss

∆H3

∆H2

∆H1

T=30oC

T=30oC T=29,4203o

Diketahui panas pelarutan H2SO4 adalah sebesar 6,7612 kJ/kgmol Menghitung panas pelarutan H2SO4 (∆HP) :

∆HP = 6,7612 kJ/kgmol x 30,5506 kgmol/jam x 0,2390 kkal/kJ = 49,3680 kkal/jam

Asumsi : Qloss = 1 % dari panas yang masuk Menghitung panas yang hilang (Qloss) :

= 0,01 x (∆H1 + ∆H2 + ∆HP)

= 0,01 x (5005,9400 + 46879,8688 + 49,3680) kkal/jam = 519,3518 kkal/jam

∆H1 + ∆H2 + ∆HP = ∆H3 + Qloss

Menghitung panas yang terkandung pada larutan H2SO4 encer keluar (∆H3) :

5005,9400 + 4646879,8688 + 49,3680 = ∆H3 + 519,3518

∆H3 = 514515,8246 kkal/jam

∆H3 = m . Cp . ∆T

Menghitung suhu larutan H2SO4 encer keluar :

514515,8246 = 12245,4501 kg/jam x 0,9562 kkal/kgoC x (T-25)oC 4,3911 = T – 25

T = 29,3911 oC

Tabel LB.1. Neraca Panas Pada Tangki Pengencer H2SO4

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 5005,9400

∆H2 : 5859,9842 ∆HP : 49,3680

∆H3 : 51415,8246 Qloss : 519,3518

Total : 51935,1764 Total : 51935,1764

LB.2. Heater H2SO4 (E-118)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss Q

∆H1

T1=30oC

∆H2

T2=75oC

Dimana : ∆H1 = panas yang terkandung pada bahan masuk ∆H2 = panas yang terkandung pada bahan keluar Q = panas yang terkandung dalam steam Qloss = panas yang hilang

Dari perhitungan sebelumnya, panas yang terkandung pada bahan yang masuk : (∆H1 ) = 6469,7434 kkal/jam

Tabel LB.2. Menghitung panas yang terkandung dalam bahan keluar (∆H2) :

Komponen Massa (kg/jam)

Cp

(kkal/kgoC) ∆T ( o

C) ∆H2

(kkal/jam) H2SO4

H2O

1714,3630 10531,0871

0,9562 0,9987

( 75 – 25 ) ( 75 – 25 )

81963,6950 525869,8343

T o t a l : 607833,5294

∆H1 + Q = ∆H2 + Qloss

Menghitung panas yang terkandung dalam steam (Q) :

51415,8246 + Q = 607833,5294 + (1 % x (∆H1 + Q))

Steam yang digunakan adalah saturated steam dengan P steam = 475,8 kpa, dari steam table (Van Ness,670) didapatkan :

T = 150 oC

λ = 2113,2 kJ/kg x (1 kkal/4,1840 kJ) = 505,0669 kkal/kg

Q = M x λ

Menghitung kebutuhan steam yang diperlukan (M) :

∆H1 + Q = ∆H2 + Qloss

51415,8246 + Q = 607833,5294 + (1 % x (∆H1 + Q))

Tabel LB.3. Neraca Panas Pada Heater H2SO4

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 51415,8246

Q : 562557,4374

∆H2 : 607833,5294

Qloss : 6139,7326 Total : 613973,2620 Total : 613973,2620

LB.3. Reaktor (R-110)

Neraca panas total : ∆H1 + ∆H2 + ∆H4 + ∆HR = ∆H3 + ∆H5 +Qloss Dimana : ∆H1 = panas yang terkandung pada CuO dari open storage

∆H2 = panas yang terkandung pada larutan H2SO4 masuk ∆H3 = panas yang terkandung pada produk keluar

∆H4 = panas yang terkandung pada Brine masuk ∆H5 = panas yang terkandung pada Brine keluar ∆HR = panas reaksi

Qloss = panas yang hilang

Dari perhitungan sebelumnya, panas yang terkandung pada larutan masuk (∆H2) = 607833,5294 kkal/jam

Menghitung panas reaksi

Dari table 29 (Hougen, hal 297), didapat ∆Hf pada 25o C : (∆HR 25o

C) :

∆Hf CuO = -37,1 kkal/kgmol ∆Hf H2SO4 = -193,91 kkal/kgmol ∆Hf CuSO4 = -184,00 kkal/kgmol ∆Hf H2O = -68,3174 kkal/kgmol

∆HR 25oC = [∆Hf CuSO4 + ∆Hf H2O] – [∆Hf CuO + ∆Hf H2SO4]

= [(-184,00 x 17,3186) + (-68,3174 x 17,3186)] –

∆HR

∆H1

∆H4

∆H3

∆H5

∆H2

T=30oC

T=-40oC T=10oC

[(-37,1 x 17,3186) + (-193,91 x 17,3186)]

= [-3186,6224 – 1183,1617] – [-642,5201 – 3358,2497] = -4369,7841 – (-4000,7698)

= -369,0143 kkal/jam

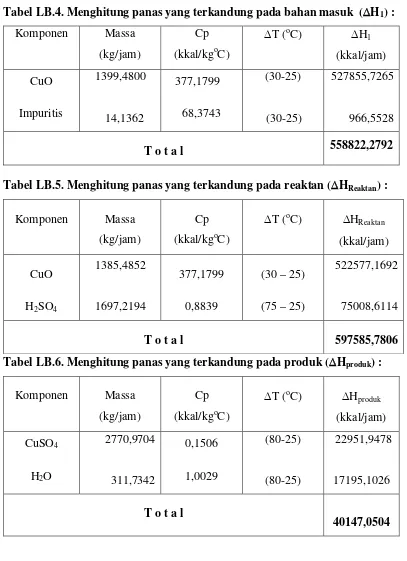

Tabel LB.4. Menghitung panas yang terkandung pada bahan masuk (∆H1) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam) CuO

Impuritis

1399,4800

14,1362

377,1799 68,3743

(30-25)

(30-25)

527855,7265

966,5528

T o t a l 558822,2792

Tabel LB.5. Menghitung panas yang terkandung pada reaktan (∆HReaktan) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (oC) ∆HReaktan (kkal/jam) CuO

H2SO4

1385,4852

1697,2194

377,1799 0,8839

(30 – 25) (75 – 25)

522577,1692

75008,6114

T o t a l 597585,7806

Tabel LB.6. Menghitung panas yang terkandung pada produk (∆Hproduk) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆Hproduk (kkal/jam) CuSO4

H2O

2770,9704

311,7342

0,1506 1,0029

(80-25)

(80-25)

22951,9478

17195,1026 T o t a l

∆HR = ∆Hproduk - ∆Hreaktan + ∆HR 25o C

= 40147,0504 – 597585,7806 - 369,0143 = -557807,7445 kkal/jam

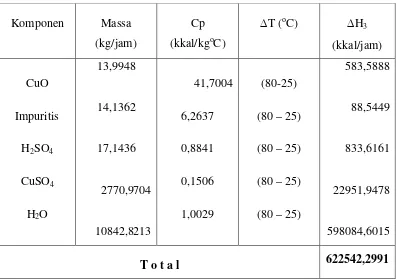

Tabel LB.7. Menghitung panas yang terkandung dalam bahan keluar (∆H3) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H3

(kkal/jam)

CuO Impuritis

H2SO4 CuSO4 H2O

13,9948

14,1362

17,1436

2770,9704

10842,8213

41,7004 6,2637 0,8841 0,1506 1,0029

(80-25) (80 – 25) (80 – 25) (80 – 25) (80 – 25)

583,5888

88,5449

833,6161

22951,9478

598084,6015

T o t a l 622542,2991

Menghitung panas yang hilang

Asumsi Qloss = 1 % dari jumlah panas masuk (Qloss) :

= 0,01 (∆H1 + ∆H2 + ∆HR)

= 0,01 (528822,2792+ 607833,5294 + 557807,7445) = 16944,63553 kkal/jam

Menghitung panas yang diserap

∆H1 + ∆H2 + ∆HR = (∆H3 + Qloss) + Qserap (Qserap) :

jam kg 6532 , 3506

(-45)) -(10 x 5,47

48 1054976,61

T Cp

Q brine

Kebutuhan serap

= =

∆ =

Tabel LB.8. Neraca Panas Pada Reaktor

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 528822,2972

∆H2 : 607833,5294 ∆HR : 557807,7445

∆H3 : 622542,2991

Qserap : 1054976,6184 Qloss : 16944,6355 Total : 1694463,5531 Total : 1694463,5531

LB.4. Heater (E-122)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss

Dimana : ∆H1 = panas yang terkandung pada bahan masuk ∆H2 = panas yang terkandung pada bahan keluar Q = panas yang terkandung dalam steam Qloss = panas yang hilang

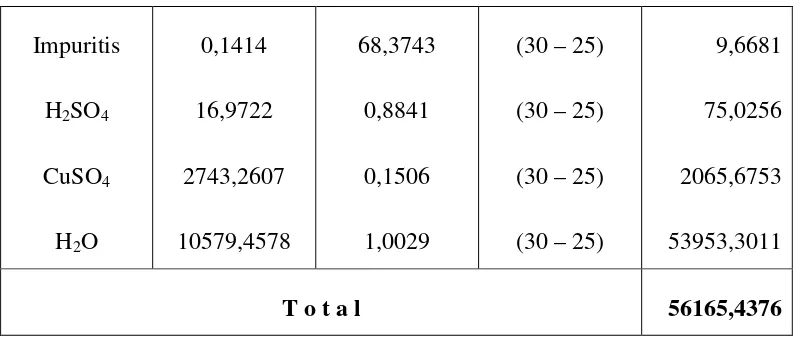

Tabel LB.9. Menghitung panas yang terkandung dalam bahan masuk (∆H1):

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam)

CuO 0,1399 377,1799 (30 – 25) 52,7675

Q

∆H1

T1=45oC

∆H2

T2=65 o

Impuritis H2SO4 CuSO4 H2O

0,1414 16,9722 2743,2607 10579,4578

68,3743 0,8841 0,1506 1,0029

(30 – 25) (30 – 25) (30 – 25) (30 – 25)

9,6681 75,0256 2065,6753 53953,3011

T o t a l 56165,4376

Tabel LB.10. Menghitung panas yang terkandung dalam bahan keluar (∆H2):

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (oC) ∆H2 (kkal/jam) CuO

Impuritis H2SO4 CuSO4 H2O

0,1399 0,1414 16,9722 2743,2607 10579,4578

52,5332 0,1312 0,8841 0,1506 1,0029

(65 – 25) (65 – 25) (65 – 25) (65 – 25) (65 – 25)

7,3494 0,0186 600,2049 16525,4025 431626,4091

T o t a l 448759,3844

∆H1 + Q = ∆H2 + (1 % x (∆H1 + Q))

Menghitung panas yang terkandung dalam steam (Q) :

56165,4376 + Q = 448759,3844 + 561,6544 + 0,01 Q

Q = 397135,6898

Steam yang digunakan adalah saturated steam dengan P steam = 475,8 kpa, dari steam table (Van Ness,670) didapatkan :

T = 150 oC

λ = 2113,2 kJ/kg x (1 kkal/4,1840 kJ) = 505,0669 kkal/kg

Q = M x λ

∆H1 + Q = ∆H2 + Qloss

56165,4376 + 505,0669 M = 448759,3844 + 561,6544 + 5,0507 M M = 786,2857 kg/jam

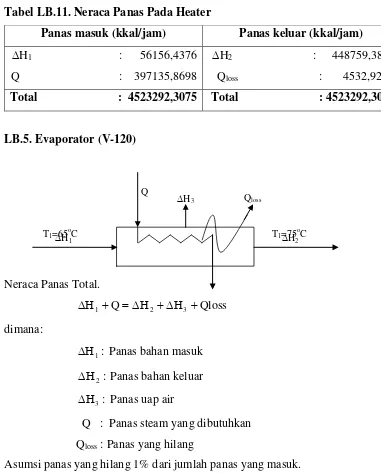

Tabel LB.11. Neraca Panas Pada Heater

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 56156,4376

Q : 397135,8698

∆H2 : 448759,3844

Qloss : 4532,9231 Total : 4523292,3075 Total : 4523292,3075

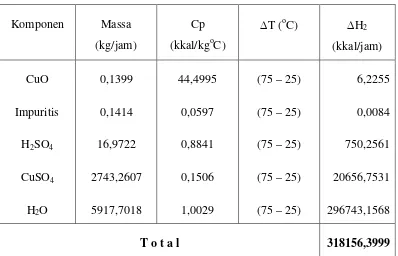

LB.5. Evaporator (V-120)

Neraca Panas Total.

Qloss

Q 2 3

1+ =∆Η +∆Η +

∆Η

dimana:

: 1

∆Η Panas bahan masuk :

2

∆Η Panas bahan keluar :

3

∆Η Panas uap air

Q : Panas steam yang dibutuhkan Qloss : Panas yang hilang

Asumsi panas yang hilang 1% dari jumlah panas yang masuk.

∆H1 ∆H2

∆H3

Q

Qloss

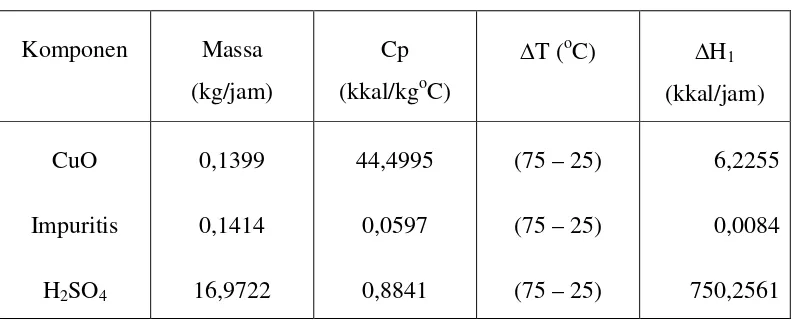

Tabel LB.12. Menghitung panas yang terkandung pada bahan masuk (∆H1) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam) CuO

Impuritis H2SO4 CuSO4 H2O

0,1399 0,1414 16,9722 2743,2607 10579,4578

52,5332 0,1312 0,8841 0,1506 1,0029

(65 – 25) (65 – 25) (65 – 25) (65 – 25) (65 – 25)

7,3494 0,0186 600,2049 16525,4025 431626,4091

T o t a l 448759,3844

Tabel LB.13. Menghitung panas yang terkandung pada bahan keluar (∆H2) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H2

(kkal/jam) CuO

Impuritis H2SO4 CuSO4 H2O

0,1399 0,1414 16,9722 2743,2607 5917,7018

44,4995 0,0597 0,8841 0,1506 1,0029

(75 – 25) (75 – 25) (75 – 25) (75 – 25) (75 – 25)

6,2255 0,0084 750,2561 20656,7531 296743,1568

T o t a l 318156,3999

Menghitung panas yang terkandung pada uap ∆H3 = m x λ

(∆H3) :

= m x (Hv-Hl)

= 2446683,7263 kkal/jam

Menghitung panas yang terkandung pada steam (Q) : Qloss

Q 2 3

1+ =∆Η +∆Η +

∆Η

448759,3844 + Q = 318156,3999 + 2446683,7263 + (1% (448759,3844+Q) 448759,3844 + 0,99 Q = 2769327,719

0,99 Q = 2769327,719– 448759,3844 = 2320568,334

Q = 2320568,334 /0,99 = 2344008,419 Qloss = 0.01 x Q

Qloss = 0,01 (2344008,419+448759,3844) = 27927,6780

Q = M x λ

Menghitung kebutuhan steam :

jam kg 4638,5713

kg kkal 505,0669

jam kkal 98 2344008,41

λ Q M

= = =

Tabel LB.14. Neraca Panas Pada Evaporator

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 448759,3844

Q : 2344008,4198

∆H3 : 318156,3999 ∆H2 : 2446683,7263

Qloss : 27927,6780 Total : 2792767,8042 Total : 2792767,8042

LB.6. Kondensor Barometrik (E-123)

Neraca panas total : ∆H1 + ∆H3 = ∆H2 + ∆H4

∆H1

T1=75oC

∆H2

T2=50oC

∆H3

∆H4

T2=30oC

Dimana : ∆H1 = panas yang terkandung pada bahan masuk ∆H2 = panas yang terkandung pada bahan keluar ∆H3 = panas air pendingin masuk

∆H4 = panas air pendingin keluar

Tabel LB.15. Menghitung panas bahan masuk (∆H1) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam)

H2O 4841,7560 1,0029 (75 – 25) 242789,8546

T o t a l 242789,8546

Tabel LB.16. Menghitung panas bahan keluar (∆H2) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H2

(kkal/jam)

H2O 4841,7560 1,0029 (50 – 25) 121394,9273

T o t a l 121394,9273

Menghitung Panas air pendingin (∆H3) Tmasuk = 30oC

:

∆H3 = m Cp ∆T

= m (1,0029) (30-25) = 5,0145 m

Menghitung Panas yang terbawa air pendingin Tkeluar = 45oC

(∆H4):

∆H4 = m Cp ∆T

= m (1,0029) (45-25) = 20,058 m

242789,8546 + (5,0145 m) = 123194,9273 + (20,058 m)

m = 8069,5933 kg/jam

Sehingga nilai : ∆H3 = 40464,9758 kkal/jam

∆H4 = 161859,9031 kkal/jam

Tabel LB.17. Neraca Panas Pada Kondensor Barometrik

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 242789,8546

∆H3 : 40464,9758

∆H2 : 121394,9273 ∆H4 : 161859,9031

Total : 283254,8304 Total : 283254,8304

LB.7. Kristalizer (X-125)

Neraca panas total : ∆H1 = ∆H2 + Qserap

Dimana : ∆H1 = panas yang terkandung pada bahan masuk ∆H2 = panas yang terkandung pada bahan keluar Qserap = panas yang diserap

Tabel LB.18. Menghitung panas yang terkandung dalam bahan masuk(∆H1):

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam) CuO

Impuritis H2SO4

0,1399 0,1414 16,9722

44,4995 0,0597 0,8841

(75 – 25) (75 – 25) (75 – 25)

6,2255 0,0084 750,2561 Qserap

∆H1

T1=75oC

∆H2

T2=14 o

CuSO4 H2O

2743,2607 5917,7018

0,1506 1,0029

(75 – 25) (75 – 25)

20656,7531 296743,1568

T o t a l 318156,3999

Tabel LB.19. Menghitung panas yang terkandung dalam bahan keluar(∆H2):

Komponen Massa (kg/jam)

Cp

(kkal/kgoC)

∆T (o

C) ∆H2

(kkal/jam) CuO

CuSO4.5H2O Impuritis

H2SO4 CuSO4 H2O

0,1399 3772,8065

0,1414 16,9722 513,5384 4734,6167

377,1799 0,2695 68,3743

0,8841 0,1506 1,0029

(14 – 25) (14 – 25) (14 – 25) (14 – 25) (14 – 25) (14 – 25)

52,7675 -11184,4849 9,6681 -165,0563 -850,7277 -52231,8279

T o t a l -64369,6612

Menghitung Panas yang diserap (Qserap) Qserap= ∆H1 - ∆H2

:

= 318156,3999– (-64369,6612) = 382526,0611 kkal/jam

Menghitung Kebutuhan Brine (m) Qserap = ∆H1 - ∆H2

:

= m x Cp x ∆T m = Qserap / (Cp x ∆T)

Tabel LB.20. Neraca Panas Pada Kristalizer

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 318156,3999 ∆H2 : -64369,6612

Qserap : 382526,0611 Total : 318156,3999 Total : 318156,3999

LB.8. Rotary Dryer (B-130)

Neraca panas total : ∆H1 + ∆H4 = ∆H2 + ∆H3 + Qloss

Dimana : ∆H1 = panas yang terkandung pada bahan masuk Rotary Dryer ∆H2 = panas yang terkandung pada bahan keluar ke Bin ∆H3 = panas yang terkandung pada udara masuk cyclone ∆H4 = panas udara kering masuk

Qloss = panas yang hilang

Tabel LB.21. Menghitung panas yang terkandung pada bahan masuk Rotary Dryer (∆H1) :

Suhu bahan masuk Rotary Dryer = 30oC Komponen Massa

(kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H1

(kkal/jam) CuSO4.5H2O

H2O

3772,8065 188,6043

0,2695 1,0029

(30 – 25) (30 – 25)

5083,8568 945,9368

T o t a l 6029,7935

∆H4 = m x Cp x ∆T

Menghitung panas yang terkandung dalam udara kering masuk (∆H4) :

m dicari dengan cara Trial and error :

∆H1

T1=30oC

∆H2

T2=85oC

∆H3

∆H4

T3=85oC

T4=120oC

Trial m = 1007,0983 kg/jam ∆H4 = m x Cp x ∆T

= 1007,0983 x 0,24 x (120-25) = 22961,8412 kkal/jam

Tabel LB.22. Menghitung panas yang terkandung dalam bahan keluar (∆H2):

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H2

(kkal/jam) CuSO4.5H2O

H2O

3395,5258 16,9776

0,2695 1,0029

(85 – 25) (85 – 25)

54905,6522

127,7015

T o t a l 6990,9088

Tabel LB.23. Menentukan panas yang terbawa bahan ke cyclone (∆H3) :

Komponen Massa (kg/jam)

Cp (kkal/kgoC)

∆T (o

C) ∆H3

(kkal/jam) CuSO4.5H2O

H2O

377,2806 1,8864

0,2695 1,0029

(85 – 25) (85 – 25)

6100,6273 113,5122

T o t a l 6214,1395

Qloss = 1 % (∆H1 + ∆H4) Menghitung panas yang hilang (Qloss) :

= 1 % (753,7243+22961,8412) = 237,1556 Kkal/jam

Trial m benar jika nilai : ∆H4 = (∆H2 + ∆H3 + Qloss)- ∆H1 Cek m Trial :

Dari perhitungan didapat nilai ∆H4 = 66234,4341 kkal/jam

Sedangkan nilai (∆H2 + ∆H3 + Qloss)- ∆H1 = 66234,4341 kkal/jam

Tabel LB.24. Neraca Panas Pada Rotary Dryer

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 6029,7935

∆H4 : 66234,4341

∆H2 : 55927,2623 ∆H3 : 6214,1395

Qloss : 10122,8259 Total : 72264,2277 Total : 72264,2277

LB.9. Heater Udara (E-134)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss

Dimana : ∆H1 = panas yang terkandung pada udara masuk ∆H2 = panas yang terkandung pada udara keluar Q = panas yang terkandung dalam steam Qloss = panas yang hilang

Dari perhitungan neraca panas pada Rotary Dryer diketahui bahwa udara yang dibutuhkan = 1007,0983 kg udara kering/jam

∆H1 = m x Cp x ∆T

Menghitung panas yang terkandung pada udara masuk (∆H1) :

= 1007,0983 kg/jam x 0,26 kkal/kgoc x (30-25)oC = 1258,8729 kkal/jam

∆H2 = m x Cp x ∆T

Menghitung panas yang terkandung pada udara masuk (∆H2) :

= 1007,0983 kg/jam x 0,26 kkal/kgoc x (120-25)oC = 24875,3280 kkal/jam

Steam yang digunakan adalah saturated steam dengan P steam = 475,8 kpa, dari steam table (Van Ness,670) didapatkan :

Menghitung panas yang terkandung pada steam (Q) :

T = 150 oC

λ = 2113,2 kJ/kg x (1 kkal/4,1840 kJ) Q

∆H1

T1=30oC

∆H2

T2=120oC

= 505,0669 kkal/kg

Q = M x λ

Menghitung kebutuhan steam yang diperlukan (M) :

∆H1 + Q = ∆H2 + Qloss

1258,8729 + 505,0669 M = 24875,3280 + (1 % x (∆H1 + Q)) 1258,8729 + 505,0669 M = 24875,3280 + 12,5887 + 5,0507 M M = 46,7347 kg/jam

Tabel LB.25. Neraca Panas Pada Heater Udara

Panas masuk (kkal/jam) Panas keluar (kkal/jam) ∆H1 : 1258,8729

Q : 25139,3009

∆H2 : 24875,3280

LAMPIRAN C

SPESIFIKASI PERALATAN

1. GUDANG COPPER OXIDES (F-111) Fungsi : Tempat penyimpanan copper oxides Dasar perancangan :

Suhu gudang : 30°C Tekanan : 1 atm Waktu tinggal : 7 hari

Massa bahan : 1399,4800 kg/jam = 3085,2936 lb/jam = 74047,0466lb/hari Densitas bahan : 6,4002 g/cm3 = 399,5645 lb/ft3

Volume bahan mengisi gudang diasumsikan : 80% dari volume gudang Perhitungan :

Volume bahan =

produk ρ

tinggal waktu

x produk massa

Volume bahan = 3

lb/ft 399,5645

hari) (7 x 6lb/hari) (74047,046

= 1297,2357 ft3 = 36,7338m3 Volume storage = 36,7338 m3 x 100/80 = 45,7338 m3

Ditetapkan : Panjang = 2 x lebar gudang Tinggi = 6 m

Maka : Vstorage = p x l x t 45,9173 = 2l x l x 6 l2 = 3,8264

l = 1,9561 m ≈ 2 m p = 2 m x 2 = 4 m Spesifikasi peralatan :

Nama : Gudang Copper Oxides Kapasitas : 45,9173 m3 = 1621,4776 ft3 Ukuran : Panjang = 157,48 in

Tinggi = 236,22 in Jumlah : 1 buah

2. BELT CONVEYOR (J-112)

Fungsi : Untuk mengangkut copper oxides dari gudang copper oxides ke bin Perhitungan :

Kapasitas = 1399,4800 kg/jam = 1,3995 ton/jam = 3085,2936 lb/jam Kapasitas belt yang ditetapkan = 14 ton/jam

Lebar = 3,3 ft

Panjang = 14 ft

Slope = 20°

Menentukan power motor : HP =

990

Z x T ) Ws 03 , 0 T )( L L (

F + o + + ∆

(G.G. Brown hal : 57) Dimana : F = faktor friksi (= 0,05) untuk plan bearing

L = panjang conveyor (ft) Lo = 100 ft untuk plan bearing S = kecepatan bucket

T = rate material (ton/jam)

∆Z = kenaikan elevasi material = 6m = 20ft

W = berat bagian yang bergerak = 1 lb/in lebar = 39,6 lb/in lebar Sehingga :

HP =

990

) 20 14 ( )) 6 , 39 100 03 , 0 ( 14 )( 100 14 ( 05 ,

0 + + × × + ×

HP = 1,0474 HP

Digunakan r1 motor = 80%, maka : Power motor =

80% 1,0474

= 1,3093 HP ≈ 2 HP Spesifikasi alat :

Fungsi : Memindahkan copper oxides dari gudang ke bin Nama : Belt Conveyor

Tipe : Flat belt 20° idler

lebar = 3,3 ft Kecepatan : 100 ft/menit

Power motor : 2 HP

Bahan : Reinforced rubber Jumlah : 1 buah

3. BIN COPPER OXIDES (F-113)

Fungsi : Menampung Copper Oxides sebelum masuk reaktor

Tipe :Tangki silinder dengan bagian bawah berbentuk conis dengan sudut puncak 60°

Dasar perencanaan :

Suhu : 30°C

Massa bahan masuk : 1399,4800 kg/jam = 3085,2936 lb/jam Densitas produk : 6,4002 g/cm3 = 399,5645 lb/ft3

Direncanakan bin digunakan untuk menampung bahan selama 1 jam Perhitungan :

3.a. Menentukan diameter tangki

Bahan yang ditampung = 3085,2936 lb/jam x 1 jam = 3085,2936 lb Volume bahan =

ρ m

= 3

lb/ft 399,5645

lb 3085,2936

= 7,7216 ft3 Volume bahan mengisi bin 80% dari volume bin, maka : Volume bin =

% 80

silikat sodium volume

=

% 80

ft 7,7216 3

= 9,6520 ft3 Ls = 1,5 di

Volume bin = di Ls

4 2 / 1 tg . 24

di

. 2

3 π

+ α π

9,6520 ft3 = di (1,5di) 4

30 tg . 24

di

. 2

o

3 π

+ π

9,6520 ft3 = 0,2266di3 + 1,1775di3 9,6520 ft3 = 1,4041di3

Volume bahan dalam shell = volume bahan – volume conis

Tekanan hidrostatik(Ph) =

144 3.b. Menentukan tebal silinder

Bahan : Carbon steel SA 240 Grade M Type 316

f allowble : 18750 psi (Brownell and Young, hal : 254) Faktor korosi (C) : 1/16 in

Type pengelasan : double welded butt joint(E = 0,8) Tekanan design (Pi) = 3,9737 psig

ts = C Standarisasi do : do = di + 2.ts

do = 22,8168 + 2(3/16) do = 23,1918 in

do = 24 icr = 1,5 r = 24

Menentukan harga di baru : di = do - 2.ts

di = 24 – 2 (3/16)

di = 23,625 in = 1,9687 ft Cek hubungan Ls dengan di

Volume bin = di Ls

3.c. Menentukan tebal tutup bawah berbentuk conis

Tinggi bin = tinggi shell + tinggi tutup bawah = 2,6048 + 1,7039

= 4,3087 ft = 51,7044 in Spesifikasi peralatan :

Fungsi : Untuk menampung copper oxides sebelum masuk reaktor Nama alat : Bin Copper Oxides

Tipe : silinder tegak dengan tutup bawah berbentuk conis dengan sudut puncak 60°

Kapasitas : 9,6520 ft3

Dimensi : Diameter dalam (di) = 23,625 in Tebal tutup bawah (thb) = 3/16 in Tebal Silinder (ts) = 3/16 in

Tinggi tutup bawah (h) = 1,7039 ft = 20,446 in Tinggi bin (H) = 4,3087 ft = 51,7044 in

Bahan Konstruksi : Carbon steel SA 240 Grade M Type 316 Jumlah : 1 buah

4. STORAGE H2SO4 60% (F-114)

Fungsi : Untuk tempat penyimpanan persediaan larutan H2SO4 60% selama 7 hari

Tipe : Tangki berbentuk silinder tegak dengan tutup atas berbentuk standard dished head dan tutup bawah plate datar.

Direncanakan :

− Bahan konstruksi : Stainless Steel SA-240 grade M tipe 316

− Allowable stress : 18750

− Tipe pengelasan : Double Welded Butt Joint (E = 0,8)

− Faktor korosi : 1/16 in

− Waktu tinggal : 7 hari

− Fluida mengisi 80% storage Dasar perencanaan :

− Massa bahan masuk : 1714,3630 kg/jam = 3779,4675 lb/jam

− Suhu operasi : 300C

− Tekanan operasi : 1 atm Perhitungan

4.a. Menghitung volume tangki

Volume larutan H2SO4 selama waktu tinggal 7 hari

liquida

liquida massa VL

ρ =

6827,2783cuft

lb/cuft 93,0020

hari 7 jam/hari 24

lb/jam

3779,4675 × × =

=

Liquida mengisi tangki sebesar 80% dari volume total VT = VL + VRK

VT = 6827,2783 + 0,2 VT VT = 8534,0979 cuft

4.b. Menentukan diameter tangki

Asumsi Ls =1,5 di ( Ulrich Tab 4.27 hal 248 ) VT = Vshell + Vdish

VT = π/4 di2 Ls + 2(0,0847di3)

8534,0979 =

π

/4 di2 (1,5 di) + 0.1694di3 8534,0979 = 1,1775 di3 + 0.1694 di3di = 18,5043 ft = 222,052 in

4.c. Menentukan tinggi liquida dalam silinder(hl) VL = 0,25

π

di2 Li6827,2783 = 0,785 (18,5043)2 Li Li = hl = 25,3999 ft

4.d. Menentukan tekanan design Phidrostatis

144 1) -hl ( ρ =

15,7586psia

in 144

1)ft -(25,3999 lb/ft

93,0020

2 2

= =

Pdesign = Popersi + Phidrrostatis

4.e. Menentukan tebal tangki (ts)

ts C

Pi) 0,6 -2(f.E

di

Pi× +

=

16 1 15,7586) 0,6

-0,8 18750 ( 2

222,052

15,7586 +

× ×

× =

= 3/16 in

16 2,1422 16

16

0,1339× = =

Standardisasi do do = di + 2ts

= 222,052 + 2(3/16) = 222,427 in

Berdasarkan Brownell and Young, tabel 5-7, hlm.91 diperoleh do = 228 in

icr = 13 3/4 r = 180

4.f. Menentukan harga di baru di = do - 2 ts

= 228 – 2 (3/16)

= 227,625 in = 18,9867 ft cek hubungan Ls dengan di VT =

π

/4 di2 Ls + 0,0847di8534,0979 =

π

/4 di2 (1,5 di) + 0,0847di38534,0979 =

π

/4 (18,9867)2 Ls + 0,0847(18,9867)3 8534,0979 = 282,9883 Ls + 597,73817936,3598 = 282,9883 Ls

Ls = 28,0448 ft = 336,5380 in 1,6567

ft 9867 , 18

ft 28,0048 di

Ls

=

=

Maka 1,477 di

Ls =

4.g. Menentukan tebal tutup (tha)

tha C Pi 0,1 -f.E

r Pi 0,885× × +

=

16 1 ) 15,7586 (0,1

-0,8) 18750 (

78 15,7586

0,885 +

× ×

× ×

=

= in

16 3 16

2,9772 16

16

0,1860× = =

4.h. Menentukan tinggi storage

Bentuk tutup atas adalah standard dished head ha = 0,169 x di

= 0,169 x 227,625 in = 38,4686 in

H = tinggi silinder + tinggi tutup atas = 304,7988 in + 38,4686 in = 343,2674 in = 28,6056 ft Spesifikasi Peralatan :

Fungsi : Menyimpan dan tempat persediaan H2SO4 selama 7 hari

Tipe : Tangki berbentuk silinder tegak dengan tutup atas berbentuk standard dished head dan tutup bawah

berbentuk plate datar.

Bahan konstruksi : Stainless Steel, SA-240, grade M, tipe 316 Volume tangki : 8534,0979 ft3

Diameter dalam (di) : 227,625 in Diamater luar (do) : 228 in Tebal silinder (ts) : 3/16 in Tinggi silinder (Ls) : 304,7988 in Tebal tutup atas (tha) : 3/16 in Tinggi tutup atas (ha) : 38,4686 in Tinggi Storage (H) : 343,2674 in Jumlah : 1 buah

5. POMPA STORAGE H2SO4 60 % (P-115)

Type : Centrifugal pump Dasar perencanaan :

Rate liquid = 1714,3630 kg/jam = 3779,4846 lb/jam ρ liquid = 1,4898 g/cm3

= 93,0020 lb/cuft (Perry,s edisi 7, hal 2-108) µ = 0,0013 lb/ft.detik (Perry,s edisi 6, hal 3-252) Perhitungan :

5.a. Menghitung rate volumetrik Q =

liquid liquid rate

ρ = 93,0020lb/ft3 lb/jam 3779,4846

= 40,6387 ft3/jam = 0,011288 ft3/detik 5.b. Menentukan dimensi pipa

ID optimal = 3,9 x Q0,45 x ρ0,13 (Peter and Timmerhauss pers.15 hal 496) ID optimal = 3,9 x (0,011288)0,45 x (93,0020)0,13

ID optimal = 0,9346 in.

Standarisasi ID = 1 in sch 40 (Geankoplis, App A.5 hal 892) Sehingga diperoleh harga :

OD = 1,315 in = 0,1095 ft ID = 1,049 in = 0,0874 ft A = 0,00600 ft2

5.c. Menentukan laju aliran fluida Laju aliran fluida (V) =

A Q

= 2

3

ft 0,00600

/detik ft 0,011288

= 1,8813 ft/detik

NRe =

µ ρ x V x D

=

k lb/ft.deti

0,0013

) lb/ft 93,0020 ft/detik)(

ft)(1,8813

(0,0874 3

NRe = 11763,21 (aliran turbulen)

5.d. Menentukan panjang pipa dan friction loss

Digunakan bahan pipa yang terbuat dari commercial steel (Geankoplis hal 88 )

Sehingga diperoleh :

ε = 4,6 x 10-5 m = 0,000151 ft

D ε

=

0,0874 0,000151

= 0,00172

Direncanakan panjang pipa 43 ft

No Nama Jumlah Kf ∑ Kf

1 2

Elbow 90° Globe valve

3

(Geankoplis,pers 2.10-19hal 94)

∑F =

5.e. Menentukan daya pompa :

Maka daya pompa = 45 % (Peter & Timmerhauss,fig 14-37 hal 520)

BHP = 2,2222Hp

45 , 0

1 pompa

WHP = =

η

η motor = 80% (Peter & Timmerhauss,fig 14-38 hal 521) Daya motor =

motor BHP

η = 0,80 2222 ,

2 = 2,7778 Hp ≈ 3 Hp

Spesifikasi peralatan :

Nama : Pompa

Type : Centrifugal pump Daya pompa : 3 Hp

Kapasitas : 7,4883 gpm Bahan : Carbon steel Jumlah : 1 buah

6. Tangki Pengencer H2SO4 (M-116)

Fungsi : Untuk mengencerkan larutan H2SO4 60% menjadi larutan H2SO4 14% Type : Silinder tegak dengan tutup bawah dan tutup atas berbentuk standar dished

yang dilengkapi pengaduk type turbulen impeller with 6 flat blades at 45° Dasar perancangan :

Bahan masuk = 12245,4501 kg/jam = 26996,3191 lb/jam ρ campuran = 1,3398 g/cm3 = 83,6437lb/ft3

Suhu operasi : 30°C

Direncanakan proses berjalan secara kontinu dengan waktu tinggal 1 jam Perhitungan :

6.a. Menentukan diameter tangki

Larutan H2SO4 yang ditampung = 26996,3191lb/jam x 1 jam = 26996,3191lb Volume larutan H2SO4 =

ρ m

= 3

lb/ft 83,6437

lb 8 26996,3191

= 322,7537 ft3 Volume larutan H2SO4 mengisi 80% dari volume mixer, maka : Volume tangki =

% 80

SO H larutan

volume 2 4

=

% 80

ft 322,7537 3

Volume tangki pengencer = 3 di2Ls 0,0847d3

6.b. Menentukan tekanan design (Pi) :

Volume larutan H2SO4 dalam shell = volume larutan H2SO4 – volume tutup bawah = 403,4422 – (0,0847 (6,6908)3)

Tekanan hidrostatik (Ph)= 2

3

6.c. Menentukan tebal silinder :

ts = 0,0650x 16 16

ts = 16 1,0402

≈ 16

3 in Standarisasi do : do = di + 2.ts

= 80,29 + 2(3/16) = 80,665 in

Dari tabel 5-7 Brownell and Young, hal : 90 didapat harga : do = 84 in

icr = 5 1/8 in r = 84 in

Menentukan harga di baru : di = do - 2.ts

di = 84 – 2 (3/16)

di = 82,625 in = 6,9687 ft Cek hubungan Ls dengan di :

Volume tangki pengencer = 3 di2Ls 0,0847d3 4

π

d

0,0847 + +

403,4422 ft3 = 3 di2Ls 0,0847d3 4

π

d

0,0847 + +

403,4422 ft3 = 0,0847 (6,9687)3 + (6,9687) Ls 4

14 ,

3 2 + 0,0847 (6,9687)3

Ls = 9,0791 ft

di Ls

=

6,9687 9,0791

= 1,2994

6.d. Menentukan tebal tutup atas berbentuk standart dished :

tha = C

Pi x E x f

r x Pi x

+ −0,6 885 , 0

tha =

16 1 ) 82 (0,6)(5,66 8)

(18750)(0,

)(84) 82

0,885(5,66 +

−

tha = 16 1,0744 ≈

16 3

6.e. Menentukan tebal tutup bawah berbentuk standart dished :

thb = C

Pi x 6 , 0 E x f

r x Pi x 885 , 0

+ −

thb =

16 1 ) 82 (0,6)(5,66 8)

(18750)(0,

)(84) 82

0,885(5,66 +

−

thb = 0,0672 x 16 16

thb = 16 1,0744 ≈

16 3

6.f. Menentukan tinggi tangki pengencer Tinggi shell = Ls = 9,0791 ft = 108,9492in Tinggi tutup atas berbentuk standart dished : ha = 0,169 x di = 0,169 x 83,625 = 14,1326 in Tinggi tutup bawah berbentuk standart dished : hb = 0,169 x di = 0,169 x 83,625 = 14,1326 in

Tinggi tangki pengencer = tinggi shell + tinggi tutup atas + tinggi tutup bawah = 108,9492 in + 14,1326 in + 14,1326 in

= 137,2144 in 6.g. Tinggi liquida dalam tangki

Tinggi liquida dalam tangki (Ht) = H + hb

= 10,7584 + 1,1882

= 11,9466 ft

6.h. Perencanaan pengaduk

Digunakan pengaduk jenis turbine with 6 blades at 45° angle (Brown, hal 577) Data – data jenis pengaduk :

Dt/Di = 3

Zi/Di = 0,75 – 1,3 Zl = 2,7 – 3,9

W/Di = 0,17 (Brown, hal 577)

Dimana :

Di = diameter impeller

Zi = tinggi impeller dari dasar tangki Zl = tinggi zat cair dalam silinder W = lebar baffle impeller

- Menentukan diameter impeller Dt/Di = 3

Di =

3 in 83,625 3

Dt

= = 27,875 in = 2,3229 ft = 0,7080 m - Menentukan tinggi impeller dari dasar tangki

Zi/Di = 0,75 – 1,3 (diambil 0,8) Zi = 0,8 Di = 0,8 x 27,875 in = 22,3 in = 1,858 ft = 0,5664 m - Menentukan panjang impeller

3 1 Di

L =

L = Di 3 1

= 9,291 in = 0,7774 ft - Menentukan lebar impeller

0,17 Di W=

W =(27,875)(0,17) = 4,7387 in = 0,3948 ft - Menentukan daya pengaduk NRe =

µ ρ x Di x

n 2

P =

gc Di x n x

xρ 3 5

Φ

(Brown, hal 507)

Dimana : n = putaran pengaduk ditetapkan 100 rpm = 1,67 rps Di = diameter impeller (ft)

P = Daya motor (lbf ft/detik) ρ = 83,6437 lb/ft3

Φ = 4 ( GG Brown,Fig 477 hal 507)

Sehingga : NRe =

0,00102

x83,6437 (2,3229)

1,67x 2

NRe = 738952,96 (turbulen) P =

32,2

(2,3229) x

(1,67) x 83,6437 x

4 3 5

P = 3272,9472 lb.f/detik = 0,09918 Hp Ditetapkan : η motor = 80 %

η pengaduk = 60 % Maka : P =

0,6 x 0,8

Hp

0,09918 = 0,2066 Hp ≈ 1 Hp

Jumlah pengaduk =

t t

D x 62,43

H x

ρ

=

9868 , 6 x 62,43

9466 , 11 6437 ,

83 x

= 2,29 ≈ 3 Spesifikasi peralatan :

Nama : Tangki pengencer larutan H2SO4

Jenis : Silinder tegak dengan tutup bawah berbentuk standart dished, tutup atas berbentuk standart dished dan dilengkapi pengaduk

Dimensi vessel :

Jumlah : 1 buah

Jenis pengaduk: axial turbine with 6 blades at 45° angle Dimensi pengaduk :

Diameter impeller (Di) = 27,875 in Tinggi Impeller dari dasar tangki (Zi) = 22,3 in Panjang Impeler (L) = 9,291 in Lebar Impeler (W) = 4,7387 in Jumlah : 3 buah

Bahan : Carbon steel, SA 240 grade M type 316

7. POMPA H2S04 14% (P-117)

Fungsi : Untuk mempompa larutan H2SO4 dari tangki pengencer larutan H2SO4 ke reaktor

Type : Centrifugal pump Dasar perencanaan :

Rate liquid = 12245,4501 kg/jam = 26996,3335 lb/jam ρ liquid = 1,3398 g/cm3 = 83,6437 lb/cuft µ = 0,00102 lb/ft.detik

Perhitungan :

7.a. Menghitung rate volumetrik Q =

liquid liquid rate

ρ = 3

lb/ft 83,6437

lb/jam 26996,3335

= 322,7539 ft3/jam = 0,08965 ft3/detik 7.b. Menentukan dimensi pipa

ID optimal = 3,9 x Q0,45 x ρ0,13 (Peter and Timmerhauss pers.15 hal 496) ID optimal = 3,9 x (0,08965)0,45 x (83,6437)0,13

ID optimal = 2,3422 in.

Standarisasi ID = 2,5 in sch 40 (Geankoplis, App A.5 hal 892) Sehingga diperoleh harga :

7.c. Menentukan laju aliran fluida

= 2,6986 ft/detik

NRe=

7.d. Menentukan panjang pipa dan friction loss

Digunakan bahan pipa yang terbuat dari commercial steel (Geankoplis hal 88 ) Globe valve

4

(Geankoplis,pers 2.10-19hal 94)

∑F = 7.e. Menentukan daya pompa :

∆Z = 12 ft

Spesifikasi peralatan :

Nama : Pompa

Fungsi : memanaskan larutan H2SO4 14% sebelum masuk reaktor Tipe : Double Pipe Heat Exchanger

Faktor kekotoran (Rd) gabungan minimal = 0,004 Btu/jam.ºF

ΔPmaks. aliran steam = 2 psi

Neraca massa dan neraca panas

Rate bahan = 12245,4501 kg/jam = 26996,3335 lb/jam Rate steam = 1113,8276 kg/jam = 2455,5282 lb/jam

Panas yang dibawa steam (Q) = 562557,4374 kkal/jam = 2230906,601 Btu/jam

Menghitung Δt

Δt1 = 302ºF – 167ºF = 135ºF

Δt2 = 302ºF – 86ºF = 216ºF

2 1 2 1 LMTD

Δt Δt

ln

Δt Δt

t = −

∆ =

216 135 ln

216

135− = 172,3391°F

Menghitung suhu kalorik Tc = ½ (302 + 302)°F = 302°F tc = ½ (167 + 86)°F = 126,5°F

Trial ukuran DPHE

Dicoba ukuran DPHE : 2 1/2 in x 1 1/4 in

aan = 2,63 in2

Bagian annulus (Kern, tabel 6.2 hal 110) :

de = 2,02 in de’ = 0,81 in

ap = 1,50 in2

Bagian pipa ( Kern, tabel 11 hal 844) :

di = 1,380 in do = 1,66 in a” = 0,435 ft2/ft

T2 = 1500C = 3020F

T1 = 1500C = 3020F

t1 = 300C = 860F

Evaluasi perpindahan panas (Rd)

Bagian annulus (H2SO4) Bagian pipa (steam) 1. aan = 2,63 in2 =

= 1475209,481 lb/ft2.jam NRe(an) =

= 34204,8112

2. JH = 95 Btu/jam.ºF (Kern, fig. 24 hal 834)

= 236113,9615 lb/ft2.jam NRe =

= 1020026,505 2’. Untuk steam,

hio =15000 Btu/jam.ºF

F Evaluasi penurunan tekanan (∆P)

Bagian annulus (H2SO4) Bagian pipa (steam) 1. NRe(an) =

=0,8896 ft

ΔPa = (𝛥𝛥𝛥𝛥𝑎𝑎 + 𝛥𝛥𝐹𝐹)𝜌𝜌 144

= (2,8+0,8896)𝑥𝑥93,75 144

= 2,4025 psi < 10 psi (memadai)

(memadai)

Spesifikasi alat :

Nama alat : Heater

Fungsi : memanaskan larutan H2SO4 14 % sebelum masuk reaktor

Tipe : Double Pipe Heat Exchanger Bahan konstruksi : Carbon steel

Kapasitas : 26996,3335 lb/jam Steam yang digunakan : 2455,5282 lb/jam Ukuran DPHE : 2 1/2 in x 1 1/4 in

Luasan aliran di annulus (aan) = 2,63 in2 Bagian annulus :

Diameter perpindahan panas (de) = 2,02 in Diameter penurunan tekanan (de’) = 0,81 in

Luasan aliran di pipa (ap) = 1,50 in2 Bagian pipa :

Diameter dalam (di) = 1,380 in

Diameter luar (do) = 1,66 in

Luas permukaan luar per panjang (a”) = 0,435 ft2/ft Jumlah : 1 buah

9. REAKTOR (R-110) Nama alat : Reaktor Kode alat : R-110

Tipe : Bejana tegak berpengaduk dengan bagian badan berbentuk silinder, tutup atas berbentuk standard dishead dan tutup bawah berbentuk konikal yang bersudut puncak 120o dan dilengkapi dengan jacket pendingin

Kondisi operasi :

- Tekanan = 1 atm - Temperatur = 80 oC

Tabel LC.1. Komponen bahan yang masuk reaktor

Komponen m (kg/jam) m (lb/jam) ρ (lb/ft3) m(lb/jam) x

ρ(lb/ft3 ) CuO

H2SO4

1413,6162

12245,4501

3116,4582

26996,3192

1445,8788

66,1945

4506020,95

1787007,857

Jumlah 1707,3834 30112,777 6293028,807

9.1Perhitungan Dimensi Reaktor Volume reaktor :

V = Q x t

dimana : V = volume larutan (ft3)

Q = kecepatan volumetrik bahan masuk (ft3/jam) t = waktu tinggal (jam)

Maka : V = x t

ρ m

campuran campuran

= x192 jam

lb/ft 208,9820

lb/jam 30112,777

3

= 27674,0058 ft3 = 783,174 m3

9.1.1 Menentukan volume tangki diameter silinder Untuk menentukan dimensi bejana, maka :

- Volume ruang kosong = 20 % volume tangki 9.1.2 Menentukan diameter tangki

Vt = 2

(

3)

9.1.3 Menentukan tinggi liquida di dalam tangki (Hliquida)

Vliquida = Vtutup bawah + Vliquida didalam silinder 9.1.4.Menentukan tekanan design

Phidrostatik =

144

1) (H

x

=

144

1) (56,086 x

208,9820 −

= 79,944 psia Poperasi = 1 atm = 14,7 psia Pdesign (Pi) = Phidrostatik + Poperasi

= (79,944 + 14,7) – 14,7 = 79,944 psig 9.1.5. Menentukan tebal silinder (ts)

Dipilih material :

- High Alloy Steel SA–240 grade M type 316 - fallowed = 18750

- Pengelasan double welded (E = 0,8) dan faktor korosi (C = 1/16) C

Pi) 0,6 E (f 2

di Pi

ts +

⋅ − ⋅

⋅ =

16 1 ) 944 , 79 x 0,6 0,8 x (18750 2x

354,84 79,944

ts +

− × =

ts = 0,5 in Standardisasi do = di + 2 ts

= 177,4075 + 2 (0,5) = 178,4075 in

Dari Brownell & Young tabel 5.7 diperoleh : ts = 0,5 in; do = 180 in;

di = do – 2 ts = 180 – 2 (1/2) = 179 in = 14,9166 ft Cek hubungan Ls dengan di :

Volume reaktor = 0,0756 d3 + π/4 (di)2 Ls + 0,0847d3 34592,5072 ft3 = 0,0756 d3 + π/4 (di)2 Ls + 0,0847d3

34592,5072 ft3 = 0,0756 (14,9166)3 + π/4 (14,9166)2 Ls + 0,0847(14,9166)3 Ls = 195 ft = 2340 in

di Ls

=

9166 , 14

195

Tutup atas berbentuk standard dishead (r = di)

Tutup bawah berbentuk konikal (de = di) C

9.1.7. Menentukan tinggi tutup dan tinggi bejana Tutup atas berbentuk standard dishead

r = di = 179 in Tutup bawah berbentuk konikal

= 54,6743 + 2340 + 34,3114 = 2429,0217 in = 202,418 ft

9.2Perhitungan Pengaduk

- Digunakan pengaduk jenis aksial turbin dengan 4 blade pada 45o angle - Bahan konstruksi impeller dari High Alloy Steel SA–240 grade M type 316 - Bahan konstruksi poros pengaduk adalah Hot Rolled SAE 1020

Data-data dari jenis pengaduk (Brown, fig.477, hal. 507) sesuai dengan perencanaan :

Dt/Di = 2,4 – 3 Zl/Di = 2,4 – 3 Zi/Di = 0,4 – 0,6 W/Di = 0,25

Dimana : Dt = diameter dalam dari silinder Di = diameter impeller

Zi = tinggi impeller dari dasar tangki Zl = tinggi liquida dalam silinder W = lebar blade (daun) impeller 9.2.1 Menentukan diameter impeller

Dt/Di = 3,0 Di = Dt/3 =

3 179

Di = 59,6666 in = 4,9722 ft

9.2.2 Menentukan tinggi impeller dari dasar tangki Zi/Di = 0,4

Zi = 0,4 x Di = 0,4 x 59,6666 = 23,8666 in = 1,9888 ft 9.2.3. Menentukan lebar daun impeller

W/Di = 0,2

Li/Di = 0,25 (Geankoplis, tabel 3.4-1 hal. 144) Li = 0,25 x Di = 0,25 x 59,6666

= 14,91666 in = 1,1632 ft 9.2.5. Menentukan tebal daun impeller

J/Di = 1/12 (Geankoplis, tabel 3.4-1 hal. 144) J = (1/12) x 59,6666

= 4,9722 in = 0,4143 ft 9.2.6. Menghitung daya pengaduk

Rumus :

Φ = power number dengan menghitung bilangan Reynold (NRe) gc = konstanta gravitasi = 32,1740 lbm·ft/lbf·s2

NRe =

Keterangan :

n = putaran pengaduk, ditetapkan 100 rpm = 1,6667 rps Di = diameter impeller (ft)

ρ = densitas campuran (lb/ft3) µ = viskositas bahan masuk (lb/ft·s)

NRe =

Dari Geankoplis fig. 3.4-4 hal. 145/Brown fig. 477 didapat harga Φ = 1,6

hp

Jika efisiensi motor 90 %, maka : Peter & Timmerhaus, fig. 14 – 38, hal. 521) 0,9

265,8743 P =

= 295,4158 hp ~ 296 hp

9.2.7. Perhitungan poros pengaduk Menentukan diameter poros :

Rumus :

9.2.8. Menentukan jumlah pengaduk n = Digunakan 13 buah pengaduk 9.2.9. Menentukan panjang poros

Keterangan :

L = panjang poros (ft)

Zi = jarak poros dari dasar reaktor (ft)

Z = panjang poros di atas bejana reaktor = 0,5 m = 1,64 ft H’= tinggi reaktor – tinggi tutup

= 202,4184 – (4,5562+4,3062) = 193,556 ft

L = H’ + Z – Zi

= 193,556 + 1,64 – 1,9888 = 193,20 ft = 2318,486 in

9.3. Perhitungan Jacket Pendingin 9.3.1. Menentukan volume braine

Rate massa braine = 3506,6532 kg/jam = 7730,717 lb/jam Densitas braine = 0,947 g/cm3 = 59,1212 lb/ft3

Laju alir braine = 3

lb/ft 59,1212

lb/jam 7730,717

= 170,7604 ft3/jam

Volume braine yang butuhkan = 170,7604 ft3/jam x 192 jam

= 25106,0135 ft3

Volume braine total = 25106,0135 + (25106,0135 x 0,1) = 27616,6149 ft3

Tekanan jacket (P3) = 1 atm Diameter dalam silinder (di) = 14,9166 ft Diameter luar silinder (do) = 15 ft

Volume liquida dalam tangki = 27674,0058 ft3 Volume tutup bawah tangki = 1953,1 ft3

Volume liquida di dalam silinder = 27674,0058 – 1953,1 = 25720,9058 ft3 Tinggi liquida di dalam silinder (Lls) == 47,55 ft

Tinggi braine dalam jacket = Lls + hb

9.3.2. Menentukan volume silinder bagian luar Volume tutup bawah tangki =

α

Volume liquida di dalam silinder = do Lls 4

Volume silinder setinggi liquid dalam jacket = 8389,6875 ft3 + 2767,4006 = 11157,09 ft3

Volume jacket = volume total braine + volume tutup bawah tangki + volume silinder setinggi liquida di dalam jacket = 27616,6149 ft3 +254,9437 ft3 + 11157,09 ft3 dimana dij = diameter dalam jacket

dij = 5,0652 ft = 60,7831 ft

Volume tutup bawah jacket =0,0755 dij3= 0,0755 x (5,0652)3 = 9,8118 ft3 Phidrostatik =

H = (202,4185 + 1,4622) = 203,8807ft = 2446,569 in Poperasi = 1 atm = 14,7 psia

Phidrostatik =

144

Pdesign = (Poperasi + Phidrostatik) – 14,7 = (14,7 + 83,7060) – 14,7 = 83,7060 psig

9.3.3. Menentukan tebal dinding jacket C

Dari tabel 5.6 Brownell & Young diperoleh : ts = 1/4 in; do = 66 in; sf = 3,5 in

dij = doj – 2 ts = 66– 2 (1/4) = 65,5 in = 5,4583 ft

9.3.4. Menentukan tebal tutup bawah Tutup bawah berbentuk konikal (de = dij)

9.4. Perhitungan Nozzle 9.4.1. Nozzle pada tutup atas

- Untuk H2SO4

Rate massa H2SO4 = 26996,3192 lb/jam

ρ campuran = 66,1945 lb/ft3

Rate volumetrik (Q) =

1945 , 66

26996,3192

= 407,8332 ft3/jam = 0,11328 ft3/s Di = 3,9·(Q)0,45·(ρ)0,13 (Timmerhaus hal. 496)

= 3,9 x (0,11328)0,45 x (66,1945)0,13 = 2,5243 in

Dari Geankoplis App. A.5-1 didapatkan : Di = 3 in sch 40 Dari Brownell fig. 12.2 hal 221 didapatkan :

NPS = 3 in E = 4,25 in Dbaut = 0,625 in A = 7,5 in K = 3,5 in Dlubang baut = 0,75 in T = 15/16 in L = 2,75 in Jumlah lubang baut = 4

R = 5 in B = 3,07 in - Untuk CuO

Rate massa CuO = 3116,4582 lb/jam Densitas CuO = 1445,8788 lb/ft3 Rate volumetrik (Q) =

8788 , 1445 3116,4582

= 2,1554 ft3/jam = 0,000598724 ft3/s Di = 3,9·(Q)0,45·(ρ)0,13 (Timmerhaus hal. 496)

= 3,9 x (0,000598724)0,45 x (1445,8788)0,13 = 0,3561 in

Dari Geankoplis App. A.5-1 didapatkan : Di = 1/2 in sch 40 Dari Brownell fig. 12.2 didapatkan :

9.4.2. Nozzle pada silinder - Braine

Rate massa braine = 3506,6532 kg/jam = 7730,7676 lb/jam Densitas braine = 59,1212 lb/ft3

Rate volumetrik (Q) =

1212 , 59 7730,7676

= 130,7613 ft3/jam = 0,036322 ft3/s Di = 3,9·(Q)0,45·(ρ)0,13 (Timmerhaus hal. 496)

= 3,9 x (0,036322)0,45 x (59,1212)0,13 = 1,49 in

Dari Geankoplis App. A.5-1 didapatkan : Di = 1,5 in sch 40 Dari Brownell fig. 12.2 didapatkan :

NPS = 1,5 in E = 41/16 in Dbaut = 1/2 in A = 5 in K = 1,9 in Dlubang baut = 5/8 in T = 17/16 in L = 39/16 in Jumlah lubang baut = 4 R = 23/8 in B = 1,61 in

- Man hole

Dari Brownell fig. 12.2 didapatkan :

NPS = 20 in E = 22 in Dbaut = 118 in A = 27½ in K = 20,00 Dlubang baut = 1¼ in T = 11116 in L = 5

16

11 in Jumlah lubang baut = 20 R = 23 in B = 19,25

9.4.3. Nozzle pada tutup bawah - Keluaran produk

Rate massa campuran = 30112,777 lb/jam Densitas campuran = 208,982 lb/ft3 Rate volumetrik (Q) =

982 , 208 30112,777

= 18,0116 ft3/jam = 0,0050 ft3/s Di = 3,9·(Q)0,45·(ρ)0,13 (Timmerhaus hal. 496)

= 3,9 x (0,0050)0,45 x (208,982)0,13 =1,83 in