excavator yang ada di PT. Toba Pulp Lestari, Tbk. Bab V: Kesimpulan dan saran, yang berisi mengenai kesimpulan dan saran tentang sistem manajemen pemeliharaan (preventive maintenance) pada scraper conveyor dan hydraulic excavator yang diterapkan di PT. Toba Pulp Lestari, Tbk. Daftar pustaka dan lampiran.

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Perawatan (Maintenance)

Pada generasi I, sebelum perang dunia II pemeliharaan peralatan di Jepang menggunakan cara pemeliharaan lama (metode klasik) yaitu dengan menggunakan sistem breakdown maintenance (BM). Dimana pemeliharaan dilakukan setelah timbul kerusakan. Hal ini masih dapat dilakukan dikarenakan oleh :

1. Mekanisasi industri tidak tinggi, sehingga down time bukan masalah. 2. Peralatan sangat sederhana dengan tingkat keandalan tinggi, (karena

rancangan dibuat berlebihan) dan mudah dirawat.

3. Tidak membutuhkan maintenance secara matematis, kecuali pembersihan dan pelumasan, sehingga skill yang dibutuhkan rendah.

4. Preventive bukan prioritas utama.

Generasi II, yaitu pada saat perang dunia II industri-industri di Jepang mulai mengalami kesulitan dengan kerusakan yang dihadapi. Hal ini disebabkan oleh :

2. Sejak tahun 1950-an jenis mesin dan peralatan industri makin banyak dan kompleks.

3. Down time menjadi perhatian utama, sehingga mulai tercipta konsep

preventive maintenance (1960) dan pelaksanaan overhaul dilakukan secara periodik pada interval yang tetap.

4. Peningkatan ongkos pemeliharaan terhadap ongkos operasi, sehingga meningkat pada sistem perencanaan dan penjadwalan.

Dengan demikian pemeliharaan hanya akan segera dilakukan setelah mesin/peralatan mengalami kerusakan, hal ini juga yang menyebabkan para insinyur pemeliharaan tidak punya waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha untuk meminimalkan kerusakan tersebut.

Sehingga pada generasi III yaitu sejak pertengahan tahun 1970-an, dengan adanya peningkatan proses perubahan di industri Jepang maupun dunia yang memacu adanya sistem pemeliharaan preventive maintenance sebagai sistem pemeliharaan yang tepat dan yang sering digunakan hingga saat ini, dan sejarah pemeliharaan breakdown maintenance telah ditinggalkan.

Pengertian pemeliharaan (maintenance) menurut JIS adalah semua pengaturan dan kegiatan yang diperlukan untuk menjaga/memelihara suatu peralatan pada kondisi siap pakai/siap operasi atau dengan memperbaikinya sehingga bebas dari kerusakan. Sedangkan tujuan pemeliharaan dapat dibagi atas beberapa tujuan, yaitu :

Tujuannya adalah adalah suatu kegiatan untuk menjaga/memelihara suatu peralatan/mesin dapat beroperasi dengan keadaan baik dan bebas dari penurunan mutu baik peralatan/mesin maupun produk yang dihasilkan.

2. Tujuan pemeliharaan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang kelancaran produksi dan meningkatkan produktivitasnya yaitu dengan cara:

1. Menyempurnakan peralatan/mesin. 2. Menyempurnakan mutu produk.

3. Penyerahan dan penyelesaian tepat waktu.

4. Meningkatkan efisiensi dan biaya pemeliharaan yang ekonomis. 5. Mengurangi kecelakaan dan meningkatkan moral kerja.

b) Tujuan pemeliharaan jika ditinjau dari segi teknis:

1. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun waktu tertentu (Availability).

2. Menjaga kemampuan peralatan dan mesin demi melaksanakan fungsinya dalam keadaan dan waktu tertentu (Reability).

3. Menyempurnakan bagian peralatan dan mesin agar mudah dipelihara dalam kondisi pemeliharaan yang spesifik dan jangka waktu tertentu (Maintainability).

Dasar rencana kerja pemeliharaan merupakan rencana pokok (master plan) yang terdiri dari dasar strategis pemeliharaan jangka panjang, yaitu :

1. Rencana kerja pemeliharaan untuk jangka waktu 10 tahun, yang meliputi : a. Rencana kerja pemeliharaan pencegahan (Preventive

Maintenance).

b. Rencana kerja untuk penyempurnaan (Improvement).

c. Rencana kerja pembelian material dalam skala besar (Refractory Material).

2. Rencana kerja pemeliharaan tahunan

a. Rencana kerja pemeliharaan tahunan yang diambil dari rencana kerja jangka panjang (Time Based).

b. Rencana kerja pemeliharaan yang dibuat untuk perhitungan biaya/estimasi anggaran untuk satu tahun fiskal.

c. Rencana pembaharuan (Renewal Plan) dan rekondisi peralatan. d. Rencana kerja yang dikontrakkan.

e. Rencana pembelian material seperti spare part, minyak pelumas, dll.

3. Rencana kerja pemeliharaan bulanan, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi peralatan. b. Rencana pekerjaan pemeliharaan yang tertunda pada bulan lalu. c. Rencana perbaikan peralatan dari hasil koordinasi seksi operasi

dengan seksi pemeliharaan.

a. Rencana kerja pemeliharaan berdasarkan kondisi (Condition Based).

b. Rencana kerja pemeliharaan dari hasil koordinasi seksi operasi dan seksi pemeliharaan yang dilakukan sebelum memulai pekerjaan.

2.1.2 Strategi Pemeliharaan (Maintenance Strategy)

Pada dasarnya strategi pemeliharaan (maintenance strategy) ada dua macam yaitu, pemeliharaan yang direncanakan (planned paintenance) dan pemeliharaan diluar dari perencanaan (unplanned maintenance), dimana perencanaan pemeliharaan (planned maintenance) dilakukan secara rutin (preventive maintenance) dengan jadwal pemeliharaan yang telah ditentukan (scheduled maintenance) ataupun (predictive maintenance) sedangkan pemeliharaan diluar perencanaan (unplanned maintenance) adalah merupakan pemeliharaan darurat yang tidak diinginkan (emergency maintenance) yang terjadi diluar dugaan tetapi harus segera diperbaiki kembali (corrective maintenance), sebab hal tersebut sangat berpengaruh dalam proses produksi. Untuk lebih jelasnya dapat kita lihat pada diagram berikut ini :

PLANNED UNPLANNED

Gambar 2.1 Grafik Maintenance Strategy

2.1.3 Pemeliharaan Pada Perusahaan

Perusahaan ini juga memiliki sebuah maintenance departement yang merupakan bagian dari engineering departement yang memiliki tanggung jawab dalam pemeriksaan mesin-mesin di pabrik. Departemen ini dipimpin oleh seorang Manajer yang membawahi dua orang Deputi. Seorang deputi ditugaskan untuk menanggung jawabi bidang engineering yang meliputi instrument, electrical serta

planning & control dan seorang lainnya bertanggung jawab untuk pemeliharaan yang terdiri dari energy serta Fiber Line & Chemical Plant.

Ada tiga jenis pemeliharaan mesin yang dikenal yaitu corrective maintenance, preventive maintenance dan predictive maintenance. Preventive maintenance adalah kegiatan pemeliharaan dimana dilakukan pencegahan terjadinya kerusakan mesin dengan melakukan pemeriksaan secara berkala baik itu daily, weekly, monthly, quarterly dan yearly. Kegiatan pemeliharaan seperti ini paling sering diterapkan oleh bagian maintenance PT. Toba Pulp Lestari, Tbk. Sedangkan correcitve maintenance merupakan kegiatan pemeliharaan yang dilakukan apabila mesin sudah mengalami kerusakan. Predictive maintenance

merupakan kegiatan yang meramalkan terjadinya kerusakan atau kapan mesin akan mengalami kerusakan. Dalam melaksanakan predictive maintenance di

SCHEDULED PREDICTIVE

perusahaan ini, terdapat kelompok yang disebut Conditioning Monitoring Group

yang bertugas untuk mendeteksi keadaan suatu mesin.

Dan sekarang sedang dikembangkan jenis pemeliharaan yang disebut dengan proactive maintenance yaitu jenis pemeliharaan yang dengan langsung mengadakan perbaikan mesin bila dijumpai kerusakan di lapangan pada waktu dilakukan pemeriksaan.

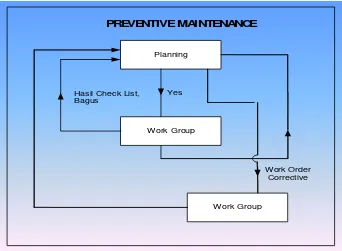

a. Sistem Pemeliharaan Rutin (Preventive Maintenance)

Preventive maintenance di PT. Toba Pulp Lestari. Tbk, dilakukan dengan beberapa tahap, antara lain:

- Register equipment yaitu mendata seluruh equipment dan komponennya yang digunakan di pabrik.

- Menentukan tingkat resiko atau menentukan equipment mana yang sangat vital bagi kelangsungan operasi pabrik dan gampang rusak. - Perencanaan jadwal inspeksi bagi setiap equipment berdasarkan

tingkat resikonya.

- Memeriksa kondisi setiap equipment secara berkala (daily, weekly,

monthly dan yearly) dan mencatatnya pada formulir inspeksi

preventive maintenance.

Planning

Work Group

Work Group Yes

PREVENTIVE MAINTENANCE

Hasil Check List, Bagus

Work Order Corrective

Gambar 2.2 Struktur Kerja pada Preventive Maintenance

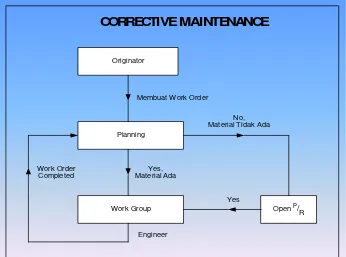

b. Sistem Pemeliharaan Ulang (Corrective Maintenance)

Sedangkan pada corrective maintenance hanya dilakukan perbaikan-perbaikan equipment yang secara berkala harus diperbaiki maupun yang rusak di luar perhitungan. Dalam setiap melakukan perbaikan harus mempunyai surat perintah kerja atau work order (lampiran) yang juga merupakan data yang disimpan sebagai sejarah (history) dari equipment tersebut apabila dilakukan kembali perbaikan.

Originator

- W/O : Completed, diberikan ke planning untuk disimpan Hystory dari Equipment yang dikerjakan.

Gambar 2.3 Struktur Kerja pada Corrective Maintenance

c. Predictive Maintenance

Pada predictive maintenance dilakukan beberapa test pada mesin yang sedang beroperasi, untuk mencegah dan menduga kerusakan suatu equipment. Beberapa diantaranya adalah:

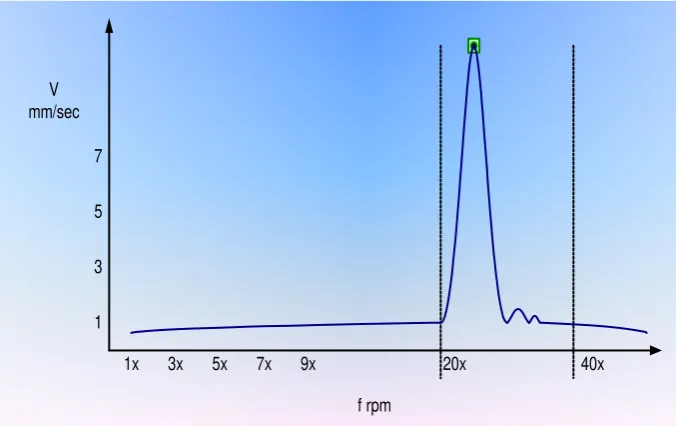

1. Vibration Test

Test ini digunakan untuk mengetahui kondisi dari suatu rotation equipment seperti motor dengan menggunakan collector data. Pada test ini dilakukan pengukuran terhadap rotation equipment tersebut dengan arah radial horizontal, radial vertikal dan aksial. Vibrasi diukur dalam frekwensi, namun beberapa vibrasi diukur dalam :

Misalnya :

Vibration dalam velocity (mm/sec) :

- 0 – 2 mm/sec : vibration normal - 2 – 4 mm/sec : fair

- > 4 mm/sec : fault/bad

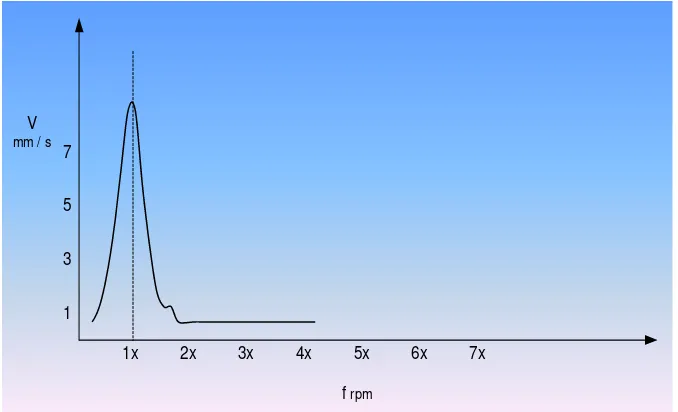

Gambar 2.4 Vibration Test

Masalah – masalah yang sering muncul dari vibration of equipment adalah :

a. Bearing Defect, kerusakan bantalan

Contoh analisa kerusakan untuk putaran equipment 1500 rpm :

1x 3x 5x 7x 9x 20x 40x

1 7

5

3 V mm/sec

f rpm

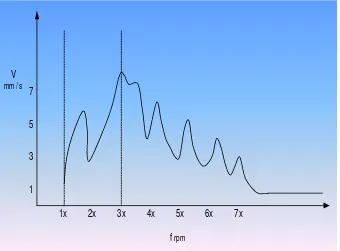

b. Mechanical Looseness

1x 3x 4x 6x

1 7

5

3

f rpm 5x

2x 7x

V mm / s

Gambar 2.6 Grafik Mechanical Looseness

1x 3x 4x 6x

Muncul 1 x rpm untuk semua axial.

Gambar 2.7 Grafik Misallignment

d. Unbalance

Muncul 1 x rpm untuk semua radial.

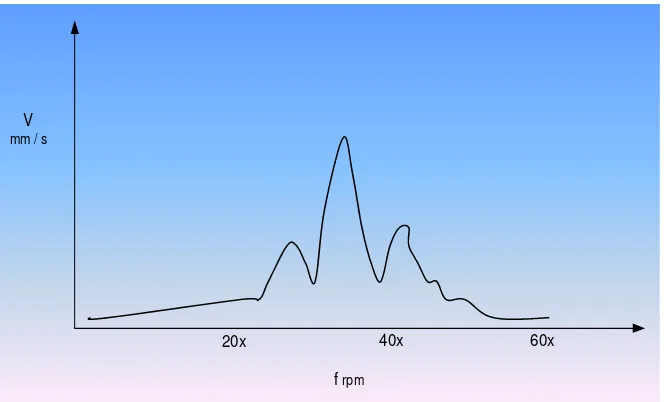

40x 20x

f rpm

60x V

mm / s

Gear Mesh frequency = tooth x rpm

Gambar 2.9 Grafik Gear Mesh 2. Wall Thickness Test (Ultrasonic Test / UT)

Test ini dilakukan dengan mengukur ketebalan suatu pipa ataupun dinding tangki. Pada saat melakukan test, temperature benda kerja diharuskan lebih dari 60 ºC, misalnya untuk pipa dengan diameter 1 inci SCH 10S. Ketebalan suatu dinding pipa atau tangki dikatakan rusak apabila ketebalannya berkurang sebanyak 20 % dari ketebalan standar atau ketebalan semula.

Penetrant test ini dilakukan dengan tujuan untuk melihat adanya crack

(retak atau goresan) dalam suatu ketebalan pipa, dinding tangki, dan sambungan las. Test ini dilakukan dengan cara menggunakan campuran kimia dengan menyemprotkannya pada pipa tersebut. Campuran kimia yang disemprotkan atau disebut chemical spray terdiri atas tiga jenis yaitu :

- Cleaner atau pembersih

- Penetrant yang berwarna merah - Developer yang berwarna putih

Adapun cara kerja dari penetrant test ini adalah sebagai berikut :

Benda yang mau dilihat harus terlebih dahulu dibersihkan

dengan cleaner.

Menyemprotkan benda dengan menggunakan cairan penetrant.

Diamkan sekitar 15 menit.

Benda dibersihkan kembali dengan cleaner.

Menyemprotkan benda dengan menggunakan cairan developer.

Diamkan sekitar 5 menit.

Jika ada goresan atau retak akan terlihat garis berwarna merah.

4. Magnetic Test

Test ini digunakan untuk melihat ukuran ketebalan pipa atau dinding tangki, dari sisi luar (outer side) dan sisi dalam (inner side).

Gambar 2.12 Magnetic Test 5. Laser / X – Ray Test

Test ini digunakan untuk mengukur ketebalan/keretakan dari suatu pipa / dinding tangki dalam jumlah yang banyak.

Adapun struktur kerja pada predictive maintenance dapat dilihat pada gambar di bawah.

W ork Group Special Condition Monitoring

Planning

W ork Group

Hasil Monitor Tidak Normal

Membuat W ork Order Keep History

PREDICTIVE MAINTENANCE

d. Proactive Maintenance

Proactive maintenance adalah pengembangan dari predictive maintenance dengan adanya investigasi dari kerusakan yang dideteksi di lapangan dan langsung mengadakan perbaikan.

e. Shutdown Jobs

Selain jenis-jenis pemeliharaan di atas, masih ada satu lagi pekerjaan pemeliharaan yang mencakup seluruhnya yaitu shutdown jobs. Shutdown Jobs

adalah pekerjaan – pekerjaan pemeliharaan dan perawatan yang dikerjakan pada saat mill/plant berhenti total yang sering disebut dengan overhall.

Di bawah ini adalah contoh rumus untuk menghitung total workgroup

(yang terdiri atas Mechanics, Civils, Electricals, Contractor dan sebagainya) yang diperlukan dalam satu kali shutdown.

Work Hours

Hours Power x Man

Power Man

Total

Keterangan:

Manpower : Tenaga kerja Hours : Waktu

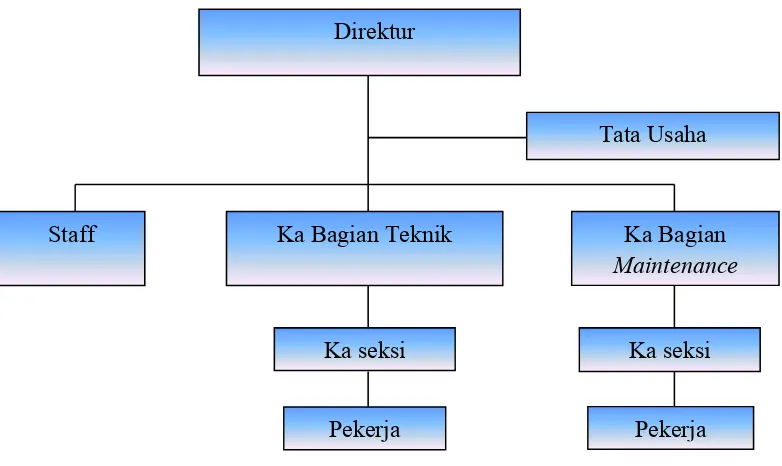

2.2 Organisasi Bagian Pemeliharaan Pabrik

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian maintenance dalam suatu pabrik merupakan sesuatu yang diharapkan. Perlu adanya bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit yang menyangkut seluruh perawatan pabrik.

Bagian pemeliharaan tidak terlepas sama sekali dari bagian produksi karena kegagalan kegiatan pemeliharaan sangat mengganggu kelancaran proses produksi. Sebagai contoh, apabila kegiatan maintenance tidak berjalan dengan baik dan efektif, misalkan karena mesin – mesin yang rusak terlambat atau tidak diperbaiki, maka keadaan ini akan mengakibatkan proses produksi akan terhenti atau macet dimana kelancaran proses produksi akan terganggu. Dengan adanya suatu pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu, pada umumya bagian pemeliharaan di dalam suatu pabrik merupakan bagian yang membantu dan memberi laporan kepada kepala pabrik atau bagian produksi mengenai keadaan peralatan produksi. Peranan bagian pemeliharaan dalam suatu pabrik akan bertambah penting apabila perusahaan tersebut menggunakan mesin–mesin yang serba otomatis dalam proses produksinya.

perusahaan kecil. Jenis–jenis pekerjaan pemeliharaan yang umumnya dilakukan oleh bagian maintenance adalah sebagai berikut:

a. Pemeliharaan bangunan. b. Pemeliharaan peralatan pabrik.

c. Pemeliharaan peralatan elektrik.

d. Pemeliharaan pembangkit (power plant). e. Pemeliharaan penerangan dan ventilasi pabrik.

f. Pemeliharaan peralatan material handling dan transportasi. g. Pemeliharaan halaman dan taman pabrik.

h. Pemeliharaan peralatan service.

i. Pemeriharaan peralatan gudang.

Gambar 2.14 Struktur Organisasi bagian maintenance PT. Toba Pulp Lestari, Tbk Direktur

Tata Usaha

Ka Bagian Teknik Ka Bagian

Maintenance

Ka seksi Staff

Pekerja

Ka seksi

2.3 Jumlah Tenaga Kerja dan Jam Kerja 2.3.1 Jumlah Tenaga Kerja (Manpower)

PT. Toba Pulp Lestari, Tbk didukung oleh tenaga kerja dalam menjalankan seluruh kegiatan operasionalnya dimana tenaga kerja yang diperlukan perusahaan ini terdiri dari tenaga kerja tetap dan tenaga kerja tidak tetap. Tenaga kerja tetap dan tidak tetap pada PT. Toba Pulp Lestari, Tbk, terdiri dari karyawan di bagian pabrik (Mill) dan karyawan yang berada di bagian hutan

(Forestry). Jumlah tenaga kerja tetap di pabrik sebanyak 577 orang dan di bagian

forestry sebanyak 453 orang. Untuk karyawan tidak tetap berjumlah 346 orang di bagian pabrik sedangkan untuk pada bagian hutan jumlah karyawan tidak tetap sebanyak 532 orang. Tenaga kerja tidak tetap pada PT. Toba Pulp Lestari, Tbk berasal dari karyawan kontraktor yang memiliki jangka waktu kerja. Adapun Brama Bachita, Truba Jurung, Ayam Mas Ika Pura dan Pec-Tech merupakan beberapa nama kontraktor yang bekerja sama dengan PT. Toba Pulp Lestari, Tbk.

2.3.2 Jam Kerja

PT. Toba Pulp Lestari, Tbk menerapkan dua buah sistem jam kerja yaitu :

1. Day Time

Off”. Sedangkan jam kerja untuk hari Sabtu hanya setengah hari, yang dimulai pada pukul 08.00 WIB dan berakhir pada pukul 12.00 WIB tanpa jam istirahat.

2. Shift Time

PT. Toba Pulp Lestari, Tbk menjalankan kegiatan produksinya selama 24 jam setiap hari kerja (non stop) dimana jam kerja ini dibagi atas tiga shift kerja. Ketiga shift kerja tersebut diisi oleh tenaga kerja tetap dan juga tenaga kerja tidak tetap dan terbagi lagi atas empat kelompok kerja yang jadwalnya diatur oleh perusahaan. Pembagian jam kerja untuk setiap shift adalah sebagai berikut:

a. Shift I : Pukul 08.00 – 16.00 WIB b. Shift II : Pukul 16.00 – 24.00 WIB c. Shift III : Pukul 24.00 – 08.00 WIB

Pembagian karyawan pada setiap shift sepenuhnya diatur oleh perusahaan berdasarkan pertimbangan kepentingan produksi dan sifat pekerjaan.

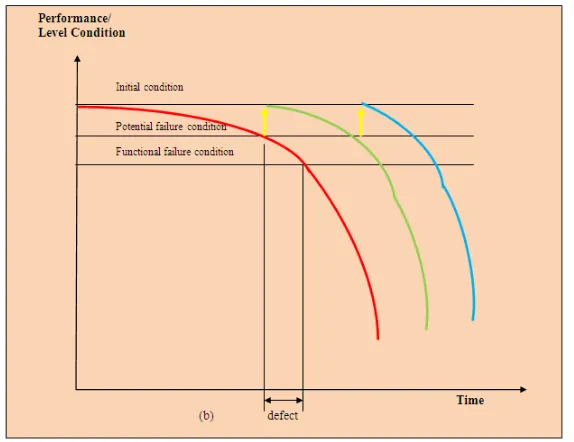

2.3.3 Failure Definition

Keterangan :

Initial condition : Merupakan batas keadaan awal/kondisi awal dari sebuah mesin sebelum pemakaian (kondisi baik).

Potential failure condition : Merupakan batas terjadinya kerusakan atau keausan pada sebuah mesin yang diakibatkan oleh pemakaian normal.

Functional condition : Merupakan batas terjadinya cacat (defect)

pada sebuah mesin yang diakibatkan oleh diluar pemakaian normal.

Gambar 2.15 Grafik Failure Definition

condition). Sehingga dengan demikian performance/level condition akan kembali kekeadaan semula dan umur mesin akan semakin panjang.

2.4 Pemeliharaan Mesin/Peralatan Mesin Pemindah Bahan

Pada industri manufaktur dan mesin-mesin dan peralatan yang telah tersedia dan siap dipakai dibutuhkan setiap saat proses produksi akan dimulai. Fungsi mesin-mesin/peralatan yang digunakan dalam proses produksi tersebut mengalami proses kerusakan sejalan dengan semakin menurunnya kemampuan mesin/peralatan tersebut, akan tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat.

Menurunnya kemampuan mesin/peralatan menurut The Japan Institute Of Plant Maintenance ada dua jenis yaitu:

1. Natural Deteriotation yaitu menurunnya kinerja/mesin secara alami akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian meskipun penggunaannya secara benar.

2. Acclerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat kesalahan manusia (hummer error) sehingga mempercepat pemburukan/keausan pada mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

berjalan. Dibutuhkan cara dan metode untuk mengantisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap membaik dan dapat melakukan fungsinya dengan baik, efisien dan ekonomis sesuai dengan spesifikasi kemampuannya, dan tingkat keamanan yang tinggi. Sedangkan menurut Ansauri, menyatakan pemeliharaan sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan (equipment maintenance) mencakup dua hal sebagai berikut :

1. Condition Maintenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement Maintenance yaitu melakukan tindakan perbaikan dan pergantian sparepart komponen mesin tepat pada waktunya sesuai dengan jadwal penggantian yang telah direncanakan sebelum kerusakan terjadi. 2.4.1 Tujuan Maintenance dari Mesin Pemindah Bahan

salah. Karena maintenance adalah kegiatan pendukung bagi tujuan komersial, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama mesin/peralatan tersebut dipergunakan atau selama jangka waktu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama adalah:

a. Menjaga agar setiap mesin/peralatan dalam sistem produksi berada dalam kondisi baik dan dalam keadaan berfungsi dengan baik.

b. Untuk memperpanjang umur manfaat dari mesin/peralatan.

c. Memaksimumkan ketersediaan semua mesin/peralatan sistem produksi (mengurangi downtime).

d. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

e. Untuk menjamin kesiapan operasional dari seluruh peralatan yang dipergunakan dalam keadaan darurat setiap waktunya.

f. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2.4.2 Pemeliharaan Terencana Mesin Pemindah Bahan

Atonomous artinya sama dengan independen atau juga berarti mandiri. Jadi

Adapun beberpa kegiatan mandiri yang dilaksanakan oleh operator mencakup kegiatan-kegiatan sebagai berikut:

Inpeksi harian:

1. Pelumasan.

2. Penggantian spare part.

3. Perbaikan kerusakan ringan.

4. Mengetahui kondisi yang tidak normal (abnormality) pada mesin/peralatan.

5. Pemeriksaan mesim/peralatan secara teliti.

Dan tujuh langkah kegiatan yang terdapat dalam autonomous maintenance

adalah:

1. Membersihkan dan memeriksa (clean and inspect).

2. Menghilangkan sumber masalah dan area yang tidak terjangkau (eliminate problem and inaccessible area).

3. Membuat standar pembersihan dan pelumasan (draw up cleaning and lubricating standards).

4. Melaksanakan pemeliharaan menyeluruh (conduct general inspection). 5. Melaksanakan pemeliharaan mandiri (conduct autonomous inspection). 6. Pengorganisasian dan kerapian (organization and tidiness).

7. Pemeliharaan mandiri secara penuh (fully autonomous maintenance). 2.5 Audit Maintenance

audit maintenance adalah untuk mendapatkan strategi dari pemeliharaan, yang bertujuan untuk memberikan perbaikan pada fungsi pemeliharaan umum, menyediakan komunikasi yang lebih jelasdan untuk mengembangkan satu set best practices untuk fungsi pemeliharaan.

Audit maintenance ini sangat penting didalam suatu perusahaan, karena bisa mempengaruhi kinerja-kinerja mesin yang ada di perusahaan atau bisa juga dikatakan pencapaian produk tidak sesuai dengan yang kita inginkan. Pengaruh oleh tidak adanya audit maintenance didalam suatu pabrik adalah :

Target produk tidak sesuai karena banyak mengalami kerusakan.

Rasio kerusakan untuk pemeliharaan terencana sangat tinggi.

Pembelian suku cadang yang berlebihan.

Mesin/peralatan tidak terawat dengan sehingga bisa mempengaruhi kinerja mesin tersebut.

2.5.1 Tujuan Audit Maintenance

Tujuan sistem audit maintenance dan prosedur yang digunakan oleh sebuah industri dalam mengontrol seluruh asetnya, tidak melibatkan individu dan kinerja mereka, meskipun itu menilai dan melatih personil atau pekerja secara individu. Sistem audit menangani tujuh aspek fungsi pemeliharaan, adapun bagian-bagian yang ditangani tersebut adalah :

1. Manajemen

a. Komitmen manajemen dan kepemimpinan. b. Kebijakan manajemen.

c. Peningkatan program pemeliharaan (maintenance).

e. Penjaminan kualitas.

f. Peninjauan program perawatan (maintenance).

g. Kesehatan, keselamatan, dan pelatihan manajemen. 2. Manajemen Suku Cadang

a. Pengadaan suku cadang.

b. Pengelolaan gudang suku cadang. 3. Personel

a. Struktur organisasi.

b. Partisipasi dan keterlibatan tenaga kerja. c. Program pengembangan tenaga kerja. 4. Optimasi proses perawatan (maintenance)

a. Analisa operasi.

b. Rencana perawatan (maintenance) dan strategi pengembangan. c. Siklus manajemen.

d. Pabrik dan pemantauan kondisi peralatan. e. Standar prosedur dan instruktur kerja. f. Pabrik dan perlengkapan analisis pekerjaan. g. Perawatan sistem manajemen.

h. Sistem pengendalian dokumen. 2.6 Audit Mesin Pemindah Bahan

2.6.1 Observasi Mesin Pemindah Bahan

Mesin peralatan yang menjadi obyek penelitian pada maintenance

pemindah bahan diantaranya: 1. Peralatan Pengangkut (Conveyor)

a. Confeyor Belt

b. Confeyor Bucket

c. Confeyor Screw

d. Confeyor Pneumatic

e. Scraper Conveyor

2. Peralatan Pengangkat

a. Mesin Pengangkat b. Crane

c. Elevator

3. Peralatan Permukaan dan Overhead

a. Traktor

b. Buldozer

c. Excavator