Page 1

PROSES TERMOSET dan

TERMOPLASTIK

NAMA

: PUJI ISWANDI

NIM

: 4211301025

MAKUL : TEKNIK MATERIAL

Politeknik Negeri Batam

Page 2

1 . Polimer termoset

Polimer termoseting adalah polimer yang mempunyai sifat tahan terhadap panas. Jika polimer ini dipanaskan, maka tidak dapat meleleh. Sehingga tidak dapat dibentuk ulang kembali. Susunan polimer ini bersifat permanen pada bentuk cetak pertama kali (pada saat pembuatan). Bila polimer ini rusak/pecah, maka tidak dapat disambung atau diperbaiki lagi.

Plomer termoseting memiliki ikatan – ikatan silang yang mudah dibentuk pada waktu dipanaskan. Hal ini membuat polimer menjadi kaku dan keras. Semakin banyak ikatan silang pada polimer ini, maka semakin kaku dan mudah patah. Bila polimer ini dipanaskan untuk kedua kalinya, maka akan menyebabkan rusak atau lepasnya ikatan silang antar rantai polimer.

Sifat polimer termoseting sebagai berikut. - Keras dan kaku (tidak fleksibel)

Page 3

Bahan pembuat glasir

SILIKA: berfungsi sebagai unsur penggelas (pembentuk kaca). Silika (SiO2) juga disebut Flint atau Kwarsa yang akan membentuk lapisan gelas bila mencair dan kemudian membeku. Silika murni berbentuk menyerupai kristal, dimana apabila berdiri sendiri titik leburnya sangat tinggi antara yaitu 16100 C - 17100 C.

ALUMINA: berfungsi sebagai unsur pengeras Al2O3 yang digunakan untuk menambah kekentalan lapisan glasir, membantu membentuk lapisan glasir yang lebih kuat dan keras serta memberikan kestabilan pada benda keramik. Yang membedakan glasir dengan kaca/gelas adalah kandungan aluminanya yang tinggi.

FLUX : berfungsi sebagai unsur pelebur (peleleh). Digunakan untuk menurunkan suhu lebur bahan-bahan glasir. Flux dalam bentuk oksida atau karbonat yang sering dipakai adalah ; timbal, boraks, sodium/natrium, potassium/kalium, lithium, kalsium, magnesium, barium, strontium, bersama-sama dengan oksida logam seperti : besi, tembaga, kobalt, mangaan, krom, nikel, tin, seng, dan titanium akan memberikan warna pada glasir, juga dengan bahan yang mengandung lebih sedikit oksida seperti : antimoni, vanadium, selenium, emas, kadmium, uranium.

2. Alat

Mesin pengering

Cetakan keramik

3. Proses / Cara Pembuatan

1. Proses Pengolahan Bahan

Page 4

Gambar 1 : pengelolahan bahan 2. Proses Pembentukan Keramik

Tahap pembentukan adalah tahap mengubah bongkahan tanah liat plastis menjadi benda-benda yang dikehendaki. Ada tiga keteknikan utama dalam membentuk benda keramik: pembentukan tangan langsung (handbuilding), teknik putar (throwing), dan teknik cetak (casting). Nah untuk pembuatan piring, mangkok, mug, dll, biasanya menggunakan teknik cetak (casting) karena prosesnya sangat sulit dan membutuhkan kepresisian yang sangat tinggi.

Page 5

3. Proses Pengeringan

Setelah benda keramik selesai dibentuk, maka tahap selanjutnya adalah pengeringan. Tujuan utama dari tahap ini adalah untuk menghilangkan air plastis yang terikat pada badan keramik. Ketika badan keramik plastis dikeringkan akan terjadi 3 proses penting:

Air pada lapisan antarpartikel lempung mendifusi ke permukaan, menguap, sampai akhirnya partikel-partikel saling bersentuhan dan penyusutan berhenti.

Air dalam pori hilang tanpa terjadi susut; dan

Air yang terserap pada permukaan partikel hilang. Proses pengeringan yang terlalu cepat akan mengakibatkan retak pada keramik yang sudah dibentuk.

Gambar 3 : proses pengeringan 4. Proses Pembakaran

Page 6

Gambar 4 : keramik setelah proses pembakaran

Gambar 5 : keramik setelah diangkat dari tempat pembakaran 5. Proses Pengglasiran

Page 7

Netral (Alumina), ketiga bahan tersebut merupakan bahan utama pembentuk glasir yang dapat disusun dengan berbagai kompoisisi untuk suhu kematangan glasir yang dikehendaki.

Gambar 6 : Penempelan model glasir

Gambar 7 : Proses pelukisan/ penguasan keramik

Page 8

Gambar 9 : Keramik yang sudah jadi

2. Polimer Termoplastik

Page 9

Polimer termoplastik memiliki sifat – sifat khusus sebagai berikut. - Berat molekul kecil Contoh plastik termoplastik sebagai berikut.

Polietilena (PE) = Botol plastik, mainan, bahan cetakan, ember, drum, pipa saluran, isolasi kawat dan kabel, kantong plastik dan jas hujan.

Polipropena (PP) = karung, tali, botol minuman, serat, bak air, insulator, kursi plastik, alat-alat rumah sakit, komponen mesin cuci, pembungkus tekstil, dan permadani.

Polistirena = Insulator, sol sepatu, penggaris, gantungan baju.

Page 10

Page 11

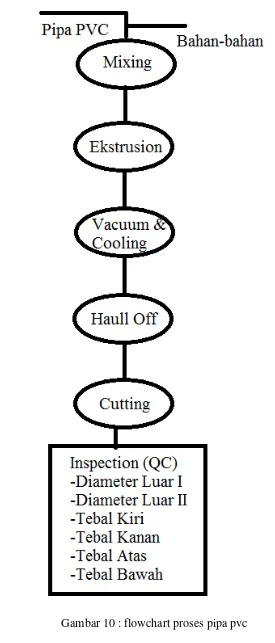

1. Proses Mixing

Pipa PVC yang ada selama ini merupakan hasil perpaduan dari berbagai macam bahan kimia yang berfungsi sebagai penyusun, mengokohkan bentuk pipa dan memberi kekuatan ataupun elastisitas pada pipa jenis tetentu. Berikut adalah komposisi dasar pembentukan pipa yaitu

1. Resin

Adalah unsur utama dalam membuat pipa PVC (Polyvinly Chloride ). Resin memiliki kelenturan serat sifat plastik yang tidak terdapat pada benda lain. Sehingga pipa memiliki daya tahan impact dan kekuatan yang baik namun ringan

2. CaCo3 (kapur)

Adalah zat yang mempengaruhi kegetasan pipa sesuai dengan jumlah konsentrasi yag dicampurkan. Campuran dengan kadar resin dan kapur tertentu sangat mempengaruhi tingkat harga pipa serta kegunaannya dari segi beban kerja. Seperti pipa golongan ringan dan murah untuk pelindung kabel diluar tembok. Pipa jenis ini digunakan pada lingkungan yang tidak terlalu ekstrim dari segi tekanan dan beban kerjanya.

3. Stabilizer

Merupakan gabungan dari 3 bahan lainnya, digunakan dengan perbandingan 1 Kg untuk setiap 100 Kg resin.

a. Pipe Complex jenisnya yaitu: - Normal lead stearid - Dibasic lead stearid - Tribasic lead stearid - Steraic acid

Page 12

- B orange - Marine blue

Dari ketiga jenis zat tersebut, tidak semuanya dipakai. Tergantung pipa yang akan dibuat. Jadi sebelumnya beberapa jenis dari zat tersebut akan ditakar dengan perbandingan tertentu untuk pipa jenis tertentu. Setelah bahan-bahan tersebut ditakar . barulah disatukan dengan resin dan CaCO3 ditempat pencampuran yaitu mixer. Proses mixing berjalan dengan cara pengadukan secara cepat sampai bahan-bahan tercampur rata dan menjadi compound. Kemudian compound tersebut didinginkan dengan perantara air. Selanjutnya compond ditiup keluar oleh tenaga angin menuju karung yang akan membawanya menuju proses berikutnya.

Semua pipa dibuat tergantung permintaan pelanggan, sehingga pembuatannya juga mempunyai komposisi yang berbeda-beda. Ada juga jenis pipa tertentu yang tidak membutuhkan resin sebagai bahan utamanya misalnya pipa indosat. Bahan yang dipakai hanya high density polyetine dan pigmen sebagai pewarnanya. Hasilnya menjadi pipa selentur pipa air, digunakan untuk melindungi serat optic sebagai perangkat komunikasi.

2. Ekstrusion

Ekstrusion adalah suatu proses pembuatan plastik (termoplastik) yang berbentuk profil atau bentukan yang sama dengan ukuran panjangnya yang cukup besar. Proses ini digunakan untuk membuat pipa, selang, sedotan, dsb. Teknik ini merupakan metode tertua dalam pencetakan plastik, dan saat ini masih digunakan untuk mencetak plastik termoset.

Page 13

Gambar 11 : proses pembuatan pipa pvc Prinsip kerja mesin Ekstrusi

1) Thermoplastik baik berupa tepung atau granula dilelehkan pada ekstruder. 2) Kemudian diinjeksikan melalui cetakan

3) Setelah keluar dari cetakan yang sesuai dengan profil yang diinginkan dimasukkan dalam alat kalibrasi.

4) Keluar dari alat kalibrasi masuk ke tangki air untuk didinginkan. 5) Setelah dingin dimasukkan ke ban penarik

6) Kemudian dipotong-potong sesuai dengan ukuran yang diminta pada alat potong dan kemudian disusun pada alat penyusun.

3. Vacuum dan cooling

Hasil yang keluar dari dyes didinginkan dalam ruang vacuum untuk menjaga keutuhan bentuk pipa. Lalu spray mendinginkan pipa dengan air dingin. Proses mendinginkan dapat berlangsung selama 2 kali yaitu pertama dilakukan untuk mengeraskan pipa dan menurunkan suhu permukaan pipa. Namun karna proses yang pertama belum menjamin pipa sudah dingin, maka dilakukanlah proses pendinginan yang kedua, sama saja dengan proses pertama hanya saja ruangan tidak perlu di vacuum. Proses ini berlangsung sampai dihasilkan pipa yang panjang.

Page 14

4. Haull off dan cutting

Untuk memudahkan mesin extruder pada saat mendorong material pvc, dipakailah haul off yang menggunakan tenaga angin untuk menarik pipa menuju proses pemotongan (cutting). Pemotongannya diatur dengan sensor yang ada pada haull off. Selanjutnya pipa melewati alat printing untuk mencetak merek atau kode pada permukaan pipa.

5. Inspection

Untuk permintaan pelanggan, diameter ujung pipa dapat diperbesar untuk sambungan (socket). Pada proses ini mesin yang digunakan adalah mesin belling, dengan cara ujung pipa yang ingin diperbesar diameternya dipanaskan kembali. Dengan proses pemanasan, pipa kembali menjadi lunak sehingga dapat dibentuk sesuai diameter yang diinginkan. Langkah selanjutnya yaitu pendinginan untuk pengeraskan pipa kembali.

Sebelum dipasarkan ke konsumen produk-produk yang dihasilkan akan melewati tahap pengujian kualitas. Pengujian kualitas tersebut berdasarkan standard ISO 9001 tentang kualitas produk jadi. Adapun jenis-jenis pengujian yang dilakukan sebagai berikut

a. Pengujian Ovalitas

Pengujian yang dilakukan cukup dengan pengukuran jangka sorong yaitu dengan cara mengukur selisih antara diameter luar maksimum dengan diameter luar maksimum.

b. Pengujian Eksentrisitas

Mengukur ketebalan maksimum pipa dikurangi ketebalan minimum. c. Pengujian Flattening

Page 15

d. Pengujian terhadap tekanan udara

Pengujian dilakukan dengan tekanan udara selama 50 menit sebesar 10 bar. Setelah pengujian, pipa tidak boleh bocor ataupun pecah bila ingin lolos spesifikasi.

e. Pengujian terhadap perubahan arah panjang