LAPORAN TAHUNAN

PELAKSANAAN PENELITIAN DESENTRALISASI

SKIM PENELITIAN HIBAH BERSAING

Pengembangan Desain Baru dan Manufaktur Alat

Pemanen Sawit Mekanis Untuk Meningkatkan

Mutu Produksi dan Daya Saing

Tahun ke-2 dari rencana 3 tahun

Tim Peneliti

Dr.Eng., Ir. Indra, MSc

NIDN 0024106404

Dr.Eng. Ir. Listiani Nurul Huda, MT

NIDN 0002046903

Dibiayai oleh DIPA Direktorat Penelitian Pengabdian Kepada Masyarakat Tahun Anggaran 2015, Sesuai Dengan Surat Perjanjian Pelaksanaan Hibah Penelitian Bagi

Dosen Perguruan Tinggi Universitas Sumatera Utara

Nomor : 120/SP2H/PL/Dit. Litabmas/II/2015, tanggal 05 Pebruari 2015.

LEMBAGA PENELITIAN

UNIVERSITAS SUMATERA UTARA

TAHUN ANGGARAN 2015

DAFTAR ISI

HALAMAN PENGESAHAN

RINGKASAN

BAB 1 PENDAHULUAN...

BAB 2 STUDI PUSTAKA...

BAB 3 METODE PENELITIAN...

BAB 4 BIAYA DAN JADWAL PENELITIAN...

6. 1. Anggaran Biaya...

6. 2. Jadwal Penelitian...

BAB 5 DAFTAR PUSTAKA...

LAMPIRAN-LAMPIRAN...

Lampiran 1. Justifikasi Anggaran Penelitian ...

Lampiran 2. Biodata Ketua dan Anggota ...

Lampiran 3 Susunan Organisasi Tim Peneliti dan Pembagian Tugas...

Lampiran 4. Surat Pernyataan Ketua Peneliti dan Anggota... 2

3

6

20

23

23

23

24

25

25

2

RINGKASAN

Pengembangan Rancangan mata pisau pemanen sawit terdiri dari pemegang (shank)

dan mata potong (insert). Pemilihan bahan dan perbaikan sifat mekanis untuk meningkatkan umur dan ketajaman mata pisau sudah dilakukan melalui metode Perlakuan panas (Heat treatment dan deformasi plastis serta thermomechanical heat treatment. Desain awal alat pemanen sawit dianalisa dengan menggunakan simulasi software ANSYS untuk mendapatkan pra rancangan distribusi gaya pemotongan. Selanjutnya dilakukan analisa mekanisme pemotongan tandan dan pelepah kelapa sawit secara eksperimental. Analisa ini dapat memberikan parameter awal mata pisau yang efektif dan effisien memotong tandan dan pelepah kelapa sawit secara aktual. Selanjutnya Desain dan Proses Manufaktur mata pisau pemanen sawit yang ergonomis dan ramah lingkungan. Target jangka panjang penelitian ini akan dapat meningkatnya produktivitas dan daya saing melalui pengembangan Alat Pemanen Sawit secara Mekanis. Sedangkan untuk mengetahui karakteristik kondisi kerja alat panen dilakukan melalui pengujian gaya potong dan pengamatan dilaboratorium. Dalam penelitian ini dianalisis gaya pemotongan spesifik pada tandan dan pelepah kelapa sawit untuk mendapatkan hubungan antara sifat mekanik dan mekanisme pemotongan serta parameter variasi mata pisau seperti sudut pemotongan (θ), sudut ketajaman (β) pada mata pisau dua sisi dan satu sisi ketajaman. Eksperimental dan simulasi di lakukan pada pisau satu sisi dan dua sisi ketajaman diambil pada θ= 10°,15°,20°,25°,30° dan β=10°,15°,20°,25°,30°

3

BAB 1 PENDAHULUAN

Alat pemanen sawit Egrek dan Dodos yang ada sekarang merupakan hasil desain

dari zaman belanda. Hingga sekarang alat pemanen sawit ini belum banyak mengalami

sentuhan teknologi dan juga perubahan desain. Egrek biasa digunakan sebagai alat pemanen

sawit untuk pohon yang sudah tinggi minimal 3 meter, sedangkan dodos sawit digunakan

untuk tinggi pohon lebih kecil dari 3 meter. Fungsi egrek sendiri selain untuk memanen buah

sawit juga untuk memudahkan para petani memotong pelepah - pelepah daun sawit yang

sudah tua. Adapun bentuk egrek yang ada dipasaran sekarang ini sebahagian besar desainnya

sama satu dengan yang lain hanya yang berbeda merek manufaktur diantaranya Merk Sam

Lee M222, Jaya Mata, BTM 222, SKL dll. Egrek biasanya terbuat dari baja karbon sedang

yang berkualitas tinggi, sangat tajam dan tidak mudah tumpul. Menurut Hasil penelitian

rekayasa alat pemanen kelapa sawit dapat meningkatkan produktivitas panen Tandan Buah

Segar (TBS) Kelapa Sawit Hingga 90%.

Pengembangan alat pemanen sawit yang efektif, effisien dan ergonomis dilakukan

untuk mengantisipasi persaingan global dimasa mendatang. Salah satu pendekatan

pengembangan desain yang dilakukan adalah melalui analisis mekanisme pemotongan tandan

dan pelepah kelapa sawit. Analisis gaya-gaya yang terjadi dapat memberikan gambaran

parameter dasar desain mata pisau untuk memotong tandan dan pelepah kelapa sawit secara

effisien. Parameter geometris mata pisau dapat memberikan gaya pemotongan yang lebih

rendah dengan kualitas hasil potong yang baik. Simulasi dan pemodelan matematika

merupakan salah satu metode untuk mendapatkan secara teoritis terhadap suatu masalah

mekanika. Pengembangan model matematik gaya pemotongan tandan dan pelepah sawit juga

penting dalam Pengembangan desain alat pemanen dimassa mendatang. Sebagai langkah

awal perlu dilakukan penelitian yang berkaitan dengan mekanisme pemotongan jaringan

tandan dan pelepah sawit untuk mendapatkan gaya pemotongan spesifik dan daya

pemotongan.

Tujuan Umum Modifikasi dimensi egrek diharapkan dapat memperkecil gaya

potong (energi) yang diberikan oleh pemanen dan mempercepat waktu pemotongan tandan

dan pelepah sawit sehingga dapat meningkatkan produktivitas panen. Rekayasa material

egrek diharapkan dapat meningkatkan kekerasan (ketajaman) dan ketangguhan sehingga

dapat mempercepat waktu pemotongan Tandan dan pelepah sawit. Hal ini diharapkan akan

dapat memberikan luaran penelitian dan konstribusi langsung dalam bidang pendidikan dan

4 menerapkan teknologi inovatif dalam memperbaiki sifat-sifat mekanis, phisik, material, dan

produksi rendah biaya. Adapun Tujuan Khusus dalam penelitian ini diantaranya adalah:

1. Mengetahui karakteristik sifat fisik dan mekanik jaringan tandan dan pelepah sawit yang

berkaitan dengan meknisme pemotongan.

2. Membangun model Matematika gaya pemotongan spesifik tandan dan pelepah sawit

dengan berbagi variasi mata pisau pemotongan serta perbandingan model matematika

gaya pemotongan spesifik dengan hasil pengukuran.

3. Membandingkan secara kualitatif gaya pemotongan spesifik maksimum pada berbagai

perlakuan.

4. Mendapatkan daya pemotongan dari perhitungan menggunakan parameter kondisi bahan

uji dan membandingkan daya maksimum secara kualitatif.

5. Menghasilkan Desain dan Proses Manufaktur baru mata pisau pemanen sawit yang

ergonomis dan ramah lingkungan.

6. Meningkatnya produktivitas melalu pengembangan Alat Pemanen Sawit secara Mekanis.

7. Meningkatnya mutu produk bersertifikat dengan nilai tambah tinggi sehingga memiliki

5

BAB 2 STUDI PUSTAKA

Pemanenan Kelapa Sawit melalui pemotongan tandan Buah Sawit dan pelepah beserta

brondolannya merupakan kegiatan penting dari operasional kebun kelapa sawit. pemanenan

dilakukan terhadap semua tandan buah yang telah matang. Berdasarkan tinggi tanaman ada

tiga cara panen yang umum dilakukan oleh perkebunan kelapa sawit di Indonesia. Tanaman

yang tingginya 1- 3m digunakan cara panen jongkok dengan alat Dodos (Egrek). Sedangkan

tanaman dengan ketinggian lebih besar 3 m di panen dengan cara berdiri dan menggunakan

alat egrek (arit bergagang panjang). Pemanenan dengan memotong tandan sawit untuk

memudahkan pemanenan sebaiknya pelepah daun yang menyangga buah dipotong terlebih

dahulu.

Sifat mekanik tandan dan Pelepah kelapa Sawit

Analisa gaya pemotongan spesifik tandan dan pelepah Kelapa sawit sangat dipengaruhi

oleh sifat mekanik tandan dan pelepahnya sendiri (Perrson 1997). Sifat mekanik dan fisik

bahan yang akan dipotong akan sangat berpengaruh besar dalam berbagai

penelitian-penelitian pemanenan. Data penting yang dibutuhkan dalam perhitungan analisa

proses pemotongan terhadap sifat deformasi objek pemanenan misalnya Koeffisien gesek (µ),

modulus Elastisitas bahan (E), dan Yield strength (ζy ). Sitkey (1986). Pengetahuan dari suatu

struktur tanaman/tumbuhan sangat diperlukan untuk mengetahui reaksi dari bahan tanaman

terhadap gaya pemotongan dan deformasi. Hal tersebut menjadi dasar dalam hal

pengembangan desain alat pemanen seperti pemotongan (perrson,1987). Alat yang dibuat

untuk mengetahui gaya perlu dipelajari karakteristik bahan karena perbedaan ukuran dan

bagian struktur antara skala laboratorium dan skala lapangan (Holman dan gajda, 1989)

Mekanisme Pemotongan (Cutting) tandan dan Pelepah Kelapa Sawit

Pemotongan tandan dan pelepah kelapa sawit yaitu proses pemisahan secara mekanik

suatu benda padat sepanjang garis yang sebelumnya telah ditentukan dengan menggunakan

alat pemotong. (perrson, 1987). Pemotongan Tandan dan pelepah kelapa sawit merupakan

salah satu kegiatan yang paling sering dilakukan, misalnya pada saat (harvesting), pemisahan

(Separation), dan juga dalam proses pengecilan (Comminution) ukuran bahan (Hendarson

dan Perry,1975). Pada saat pemotongan, mata pisau menembus kedalam bahan, melewati

kekuatan bahan sehingga bahan menjadi terpisah. Pada saat pemotongan berlansung, terjadi

6 kinematik pemotongan. Oleh karena itu dalam mempelajari pemotongan suatu bahan akan

selalu berhubungan dengan bentuk mata pisau dan kinematika pemotongn. (Sitkel,1986).

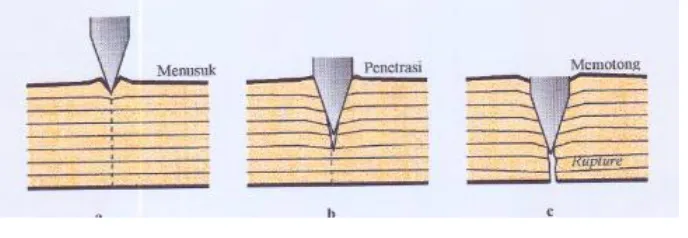

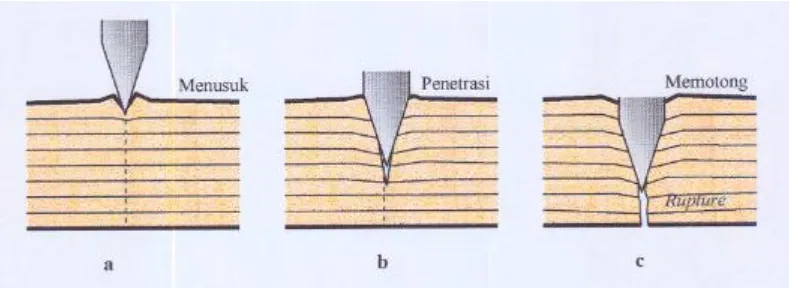

Gambar 2.1 memperlihatkan bentuk-bentuk pemotongan yang umum dilakukan. Pada gambar

pertama (a). memperlihatkan proses pemotongan yang menggunakan mata pisau yang saling

berhadapan dan terlibat pemotongan (Countermoving blade), contoh untuk kasus ini adalah

gunting. (b). memperlihatkan tipe alat potong dimana bahan diletakkan pada landasan yang

diam dan pisau pemotong bergerak. (C), mengilustrasikan pemotongan lapisan tipis, dimana

distribusi tegangan disekitar mata pisau mengalami distori yang sangat besar akibat

permukaan bebas pada sekitar bidang pemotngan. (d), menunjukkan metode pemotongan

yang saat ini banyak dilakukan. Pada kasus ini kecepatan mata pisau harus tinggi (20 - 40

m/s). (Sitkey, 1986)

Gambar 2.1. Bentuk Pemotongan

Proses pemotongan berarti memiliki komponen gaya- pada saat penetrasi mata pisau dan

proses memotong, seperti tampak pada gambar 2.1 yaitu tahap pemotongan. gaya-gaya pada

mata pisau tersebut saling terkait baik pada besaran sudut dan resultan gayanya, yang pada

akhirnya akan membentuk suatu fungsi persamaan gaya pemotongan (Perrson, 1987)

Gambar 2.2. Tahap-tahap proses pemotongan bahan uji

Menurut Sitkey (1986), bahwa pisau-pisau pemotong pada umumnya tajam pada salah satu

7 menyebabkan terjadinya deformasi dan gaya-gaya yang bekerja pada permukaan pisau

ditunjukkan pada gambar 2.3.

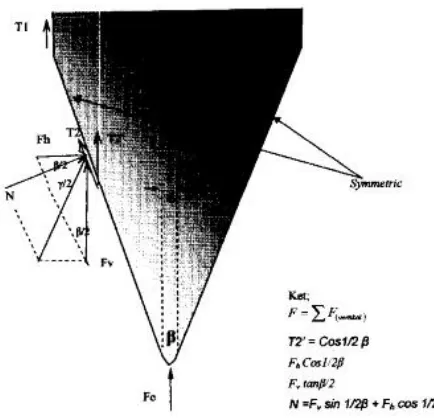

Gambar 2.3. gaya-gaya yang bekerja selama proses pemotongan (Sitkel,1986)

Menurut sitkel (1986), pada mata pisau satu sisi gaya normal yang bekerja pada bidang

miring pisau merupakan penjumlahan komponen gaya horizontal dan gaya vertikal.

𝑁 =𝐹𝑣𝑆𝑖𝑛𝛽+𝐹ℎ𝐶𝑜𝑠𝛽 sedangkan gaya tangensial yang timbul adalah

𝑇2 = µ𝑁=𝑁𝑡𝑎𝑛𝜑

dimana µ=tanθ adalah koefisien gesek pada sisi vertikal pisau, gaya tangensial yang bekerja

sebesar

𝑇1 = µ𝐹ℎ

adanya gaya gesekan (friction) dalam banyak kasus sangat menentukan pada semua bidang

mata pisau. Gesekan selalu terjadi pada beberapa bentuk selama pergerakan bahan dan

mempengaruhi gaya yang dihasilkan.

dimana: (Sitkei,G. 1986)

F : Gaya pada mata pisau satu sisi dalam arah pemotongan (N/cm)

Fe : Gaya pada mata pisau (N/cm)

N : Gaya Normal kelancipan mata pisau (N/cm)

8

β : Sudut mata pisau µ : koefisien gesek

FV : gaya vertikal sisi mata pisau (n/cm)

Proses pemotongan bahan uji untuk penggunaan mata pisau dengan kemiringan >0°, maka

gaya spesifik pemotongan pada jarak tempuh dan lebar bahan L=l tang ϴ (Perrson 1987)

Konsep Koefisien Gesek

Gaya gesek bekerja diantara dua permukaan dalam keadaan diam dikenal sebagai gaya

gesek statis. Gaya gesek statis adalah gaya yang diperlukan untuk memulai pergeseran.

Begitu geseran dimulai, gaya gesek biasanya akan berkurang pada tingkat tertentu yaitu

untuk mempertahankan gerakan pergeseran. Gaya gesekan yang bekerja diantara dua

permukaan pada gerakan relatif dikenal sebagai gaya gesek kinetik (Mohsenin, 1986)

Menurut sitkei (1986), hubungan antara gaya F yang dibutuhkan untuk memulai perpindahan

suatu bahan saat gaya FN yang bekerja dalam arah normal permukaan kontak dinyatakan

dengan:

𝐹 =𝜇𝐹𝑁

Diamana : F adalah koefisien gesekan statis atau dinamis.

Hukum dasar gesekan, diasumsikan bahwa gaya gesek adalah:

a. Sebanding dengan gaya normal.

b. Bebaspada dimensi permukaan luncur.

c. Bebas pada kecepatan luncur.

d. Tergantungpada permukaan kontak alami.

e. Fenomena diatas menerangkan sebagian mengapa koefisien gesekan tergantung juga

pada lintasan gesekan pasa kasus bahan-bahan biologi. (Sitkey, 1986)

Menurut suastawa dan aradite (1998), koefisien gesek antara bahan uji dengan permukaan

bahan mata pisau dapat menggunakan persamaan berikut :

𝜇 =𝜏𝑚𝑎𝑥𝜎

Dimana :

µ : Koefesien gesek.

ηmax : Tegangan gesek maksimum terukur.

9 Menurut suastawa, okamoto dan torii (1998). Hubungan antara tegangan gesek dan

tegangan normal dan relatif, ditunjukan pada gambar 2.4. Pemberiaan tegangan normal (QN)

maka tegangan gesek (η) akan meningkat searah peningkatan perpindahan relatif (S).

Gambar 2.4. Kurva teganan regangan-perpindahan relatif

Kebutuhan Enegi Pemotongan

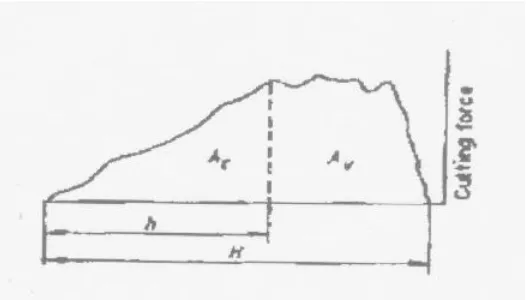

Menurut Sitkei (1986), proses pemotongan dibagi menjadi dua tahap, yaitu tahap

pertama berupa kompaksi sampai suatu tekanan tertentu pada titik kontak antara bahan dengan

mata pisau tercapai, dan tahap kedua berkaitan dengan gerakan mata pisau ke dalam bahan atau

proses pemotongan itu sendiri. Kedua tahap ini dapat digambarkan secara jelas dengan

diagram pemotongan statis. Gambar 2.5 memperhatikan pemotongan satis pada seikat batang

jagung. Dalam hal ini bahan ditekan hingga setinggi h hingga melewati hambatan pemotongan

dan besarnya energi yang diperlukan sama dengan luas daerah di bawah kurva Ac kebutuhan

energi untuk pemotongan efektif adalah Av sedangkan total kerjanya adalah :

E=Ac+Av

Gambar 2.5. Diagram pemotongan statis pada seikat batang jagung Sedangkan bagian kerja yang berguna untuk pemotongan yaitu:

10 Energi spesifik yang diperlukan untuk pemotongan merupakan hasil bagi antara kerja total

dengan luas potongan melintang pemotongan, yaitu :

𝐸𝑠𝑝 =𝐸

𝐴

Faktor yang mempengaruhi kebutuhan energi pemotongan diantaranya adalah

sifat-sifat mekanik bahan, sifat geometri mata pisau dan kondisi kinematika. Sifat mekanik

bahan tergantung pada jenis bahan, kadar air, tingkat pertumbuhan, dan lokasi tempat

pemotongan bahan (menjauhi atau mendekati pangkal). (sitkei, 1986)

Menurut sirvastava et.al (1993), suatu energi biomass pemotongan Ec untuk unit

biomass batang/tangkai (kg) dapat dihitung dengan persamaan :

𝐸𝑐 = 𝐸𝑠𝑐𝐿𝑐

Dimana Esc adalah energi spesifik pemotongan per unit massa (Jm/kg), Lc adalah lebar dari

batang/tangkai yang dipotong (m)

Ketebalan mata pisau mempengaruhi hambatan pemotongan dalam arah yang berbeda.

Gaya pemotongan secara praktis adalah konstan jika ketebalan mencapai 70-80 µm, tetapi

dengan meningkatnya ketebalan maka gaya pemotongan meningkat. Pisau yang tajam pada

salah satu sisi, umumnya dibuat menonjol (mounted) dengan sudut Y agar gesekan pada sisi

permukaan kecil. Dalam kasus ini, deformasi ditentukan oleh Y+β atau sudut q= 90°–(Y + β).

Semakin kecil sudut q maka semakin besar deformasi dan kebutuhan energinya. (sitkei.1986)

Pada saat pemotongan meluncur (sliding cut), maka gaya normal yang bekerja pada

pisau dapat diturunkan dengan meningkatkan sudut λ yang optimal dapat diperoleh, yang pada

umumnya berkisar antara 20°sampai 25°. (Sitkei. 1986)

Di dalam bagian A, hanya tekanan terjadi ketika kekuatan mata pisau waktu itu belum

cukup tinggi untuk pemotongan. Setelah beberapa tekanan malanjud pada bagian B bersama

dengan pemotongan. Di dalam bagian C, material secara penuh dimampatkan meneruskan

peotongan dan kemudian kekuatan menurun dengan cepat ketika mata pisau menyeberang

11 Gambar 2.6. Kurva force displacement pisau untuk pemotongan lurus dengan countershear

Menurut perrson (1987), energi pemotonganm spesifik digunakan pada perhitungan daya

pemotongan (P), hubungan dengan total penerimaan daya pemotongan dan jumlah dari

material bahan yang dipotong dalam unit waktu

P=EcsMa

Dimana :

P : Daya yang digunakan untuk cutting (kw)

Ecs : Energy spesifik memotong (kj/kg)

Ma : Kapasitas pemisahaan keadaan bahan kering perunit waktu (kg/s)

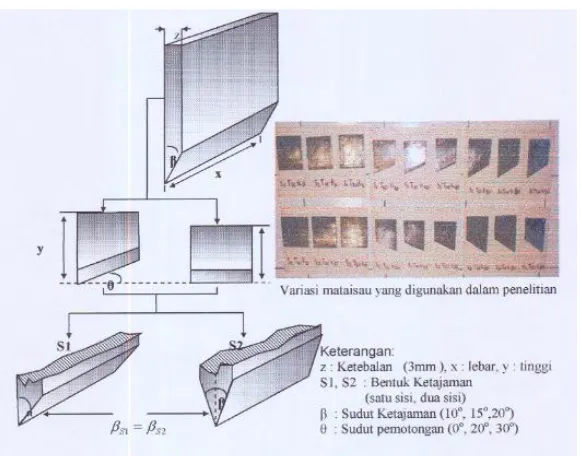

Penentuan Bentuk MataPisau dan Sudut Mata Pisau

Penentuan bentuk mata pisau yang akan digunakan dalam penelitian ini dikembangkan

dari bentuk mata pisau dodos dan egrek. seperti gambar dibawah ini

12

1. Ketebalan mata pisau

Ketebalan mata pisau yang digunakan dalam penelitian pemotongan tandan dan pelepah

kelapa sawit ini dipilih plat ASSAB, HSS, dan Bohler dengan ketebalan 3 mm,

merupakan pendekatan dari ketebalan pisau dodos dan egrek yang digunakan saat ini.

2. variasi bentuk mata pisau

a. Variasi bentuk sisi mata pisau (S)

Variasi bentuk sudut mata pisau yang akan digunakan dapat dua variasi yaitu; dengan

satu sisi menajam dan dengan kedua sisi menajam.

b. Variasi Sudut Ketajaman mata pisau (β)

Variasi sudut ketajaman didapat dari memvariasikan besar sudut pada ketajaman mata

pisau tersebut terdiri dari ketajaman 10°, 15°,20°,25°, dan 30°

3. Variasi Sudut Potong Pisau (ϴ)

Variasi sudut potong ditetapkan dari besar sudut pada bentuk kemiringan penampang

pisau tersebut. terdiri dari sudut potong 10°, 15°,20°,25°, dan 30°. dari kriteria penentuan

variasi bentuk dan sudut pisau tersebut diharapkan dapat membantu menunjukkan untuk

gaya potong terendah.

Analisa pemotongan Tandan dan Pelepah Kelapa Sawit

Gaya-gaya yang bekerja pada pisau Pemanen Kelapa Sawit

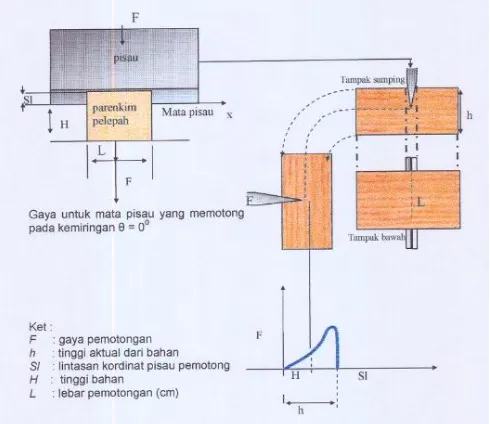

Proses pemotongan bahan uji untuk penggunaan mata pisau datar (0°), maka gaya

pemotongan spesifik (secara skematika) dapat ditunjukkan pada diagram gaya pemotongan

pada tandan dan pelepah sawit seperti gambar dibawah ini

13 Gaya spesifik pada penelitian analisis mekanisme pemotongan tandan dan pelepah kelapa

sawit diasumsikan dari sifat mekanik bahan pada saat deformasi bahan sepanjang garis lebar

bahan pada proses pemotogan.

Gaya-gaya dasar yang bekerja pada suatu proses pemotongan pada penelitian ini dalam dua

bentuk yaitu pada mata pisau satu sisi dan pada mata pisau dua sisi.

Gambar 2.9 Kinematika gaya-gaya yang terdapat pada mata pisau merupakan fungsi

penjumlahan vertikal gaya-gaya pada saat pemotongan (Sitkel 1986)

Menurut Sitkel (1986) pada mata pisau satu sisi gaya normal yang bekerja pada bidang

miring pisau merupakan penjumlahan komponen gaya horizontal dan gaya vertikal

N = FV sinβ+𝐹𝑠𝐶𝑜𝑠𝛽

N = FvSinβ

2+𝐹ℎ𝐶𝑜𝑠

𝛽

2

Mata pisau dua sisi simetris terdapat dua gaya normal dibagian sisi kiri dan sisi kanan mata

pisau tersebut. Sedangkan gaya tangensial yang timbul pada pisau dilambangkan dengan T2

adalah:

𝑇2 = µ𝑁= 𝑁𝑡𝑎𝑛𝜑

dimana µ=tanθ adalah koefisien gesek pada sisi vertikal pisau, gaya tangensial yang bekerja

sebesar

𝑇𝑡= µ𝐹ℎ Komponen vertikal gaya tangensial gaya T2' adalah

𝑇2′ = µ(1

2𝐹𝑣𝑠𝑖𝑛2𝛽+𝐹ℎ𝐶𝑜𝑠

2𝛽)

14

Komponen gaya-gaya akan berperan pada proses pemotongan pada tahap penetrasi mata

pisau dan proses memotong seperti tampak pada gambar 2.10.

Gambar 2.10 Tahap-tahap proses pemotongan bahan uji

Gaya-gaya pada mata pisau tersebut saling terkait baik pada besaran sudut dan resultan

gayanya, yang pada akhirnya akan membentuk suatu fungsi persamaan gaya pemotongan.

Pembentukan gaya pemotongan didapat dari penjumlahan komponen gaya-gaya yang bekerja,

ditunjukkan sebagai berikut:

Mata Pisau datar (0°)

a. Mata Pisau dua sisi ketajaman

Proses pemotongan bahan dengan analisa gaya-gaya yang bekerja merupakan fungsi

penjumlahan gaya secara vertikal seperti tampak pada gambar2.10. Proses pemotongan

tersebut pertama ujung mata pisau akan menusuk permukaan bahan dalam proses membelah

bahan, selanjutnya kedua sisi pisau ikut dalam proses pemotongan mengalami proses gaya

gesek terhadap bahan.

F : gaya pada mata pisau dua sisi dalam arah pemotongan (daN/cm)

15 N : Gaya normal kelancipan mata pisau (daN/cm)

T1,T2 : gaya tangensial dari permukaan sisi mata pisau

β : Sudut mata pisau µ : koefisien gesek

Fv : gaya vertikal sisi mata pisau (daN/cm)

Fh : Gaya horizontal sisi mata pisau (daN/cm)

Gambar 2.10. adalah contoh kurva hasil perhitungan dari model matematika gaya spesifik

pemotongan dari mata pisau datar (sudut pemotongan θ = 0°) dengan ketajaman pada satu

sisi.

Mata pisau miring (kemiringan >0°), maka gaya pemotongan spesifik dapat ditunjukkan

pada diagram gaya pemotongan pada jarak tempuh h dan lebar bahan L tanθ dan skema

pemotongan pisau miring pada tandan dan pelepah kelapa sawit (gambar 2.11)

Gambar2.11 Gaya pemotongan spesifik sebagai fungsi dari perpindahan berbagai bagian dari

mata pisau pada kemiringan ϴ > 0°. (persson, 1987)

Mata pisau dengan kemiringan > 0° tampak ditunjukkan pada gambar 2.11. Gaya

pemotongan spesifik yang dihasilkan dipengaruhi oleh lebar bahan uji sepanjang kemiringan

mata pisau terhadap L yang ditunjukkan dalam hasil selisih dari total lintasan koordinat pisau

pemotong pertama. Pergerakan memotong pada pisau miring akan menghasilkan fungsi

perpindahan dengan perbedaaan nilai l, sehingga:

𝑑1 = ℎ − 𝑙𝑡𝑎𝑛𝜃

𝐹𝑡𝑜𝑡 = 𝑓𝑒 𝑙 + 𝑙2 𝑙1

𝐶 𝑙2

𝑙1

(ℎ − 𝑙𝑡𝑎𝑛𝜃)2 𝑑𝑙

maka perhitungan pergerakan geometri pisau miring adalah:

jika h < H maka lt = 0

16

jika h ≥H maka

𝑗𝑖𝑘𝑎 (ℎ − 𝐻𝑡𝑎𝑛𝜃 ≤) 3 𝑚𝑎𝑘𝑎𝑙1 = 3

dimana:

Ftot : Gaya total pemotongan pada pisau miring n sisi menajam (daN?cm)

θ :sudut kemiringan pisau terhadap / (derajat)

d1 : perpindahan nilai/pada lintasan koordinat pisau pemotong (cm)

l : Jarak tempuh pada lebar bahan-bahan terhadap waktu (cm)

L : lebar bahan uji (cm)

H : tinggi bahan

h - l tan θ: perpindahan pada kemiringan sudut potong terhadap suatu degradasi lebar bahan

a. mata pisau miring (>0°) dengan dua sisi menajam

Rumus dasar yang digunakan merupakan rumus gaya pemotongan pada mata pisau dua sisi:

F1=

b. Mata pisau miring (>0°) dengan satu sisi menajam

Rumus dasar yang digunakan merupakan rumus gaya pemotongan pada mata pisau satu sisi:

F1=

Analisa Daya Pemotongan (Kebutuhan energi pemotongan)

Analisa gaya pada Pemotongan Tandan Kelapa Sawit energi yang dikeluarkan dalam

sekali potong lurus dapat digunakan rumus (perrson (1987):

𝐸𝑐 = (𝐹

1 2𝐻) Dimana :

Ec : Energi pemotongan dalam sekali potong (J)

F :lintasan kordinat pisau pemotong (cm)

Energi spesifik (Es) yang diperlukan untuk memotong merupakan hasil bagi antara kerja total

17

𝐸𝑠 =𝐸𝐴

Dengan kenaikan tinggi kompaksi permulaan maka proporsi kerja yang digunakan untuk

pemotongan menurun dan konsumsi energi spesifik meningkat (Sitkey, 1986)

Energi pemotongan spesifik dalam pengukurannya penting diterapkan untuk menghubungkan

penerimaan energi dari jumlah bahan yang sedang dalam proses pemotongan, dirumuskan:

𝐸𝑐𝑠 =𝐻𝐿𝑑𝜌𝐸𝑐

Dimana :

Ecs : Energi memotong spesifik (kJ/kg)

Eo : Energi Memotong untuk sekali memotong (J)

d : Perpindahan pemotongan pada lapisan bahan (cm)

H : Jarak pemotongan (cm)

L : Lebar aktual (cm)

ρ : Kepadatan material lapisan bahan kering (kg) (Perrson 1987)

Daya pemotongan

Energi pemotongan spesifik yang digunakan pada perhitungan daya pemotongan (P),

hubungan dengan total penerimaan daya pemotongan dan jumlah dari material bahan yang

dipotong dalam unit waktu

P = Ecs Ma

Ecs : Energi spesifik memotong (k/kg)

P : Daya yang digunakan untuk cutting (kw)

Ma : KApasitas Pemisahan keadaan bahan kering (kg/s)

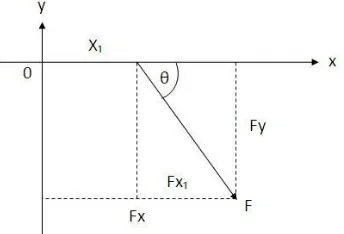

Analisa Gaya Pemotongan dengan Simulasi ANSYS

Analisa gaya pada proses pemanenan pemotongan tandan dan pelepah kelapa sawit,

perlu dilakukan pembahasan tentang penguraian gaya-gaya yang terjadi. Dalam pembahasan

ini dilakukan pada 1 titik kontak saja untuk mewakili gaya-gaya seperti gambar hasil simulasi

menggunakan softwareANSYS dibawah ini.

18 Gambar 2.12 Analisa gaya pemotongan dengan Simulasi menggunakan Software

Gaya yang bekerja pada gambar tersebut adalah gaya tarik pada gagang mata pisau pemanen

sawit. Hal ini akan mengakibatkan terjadinya gaya normal yg berlawanan arah pada titik

kontak permukaan pisau dengan tandan sawit seperti diperlihatkan pada gambar 2.13

Gambar 2.13. Skema Penguraian Gaya F – N Pada Mata Pisau Pemanen Sawit

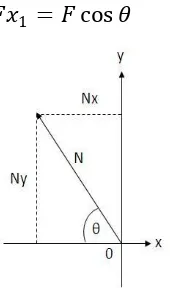

Gaya normal (N) tegak lurus berlawanan arah dengan gaya F. Oleh karena itu maka

dapat uraikan gaya-gaya pada sumbu x dan sumbu y yang tegak lurus terhadap pemukaan

mata pisau yang berbentuk sudut tertentu. Asumsi penguraian gaya-gaya ini dapat dijelaskan

lebih rinci seperti pada gambar 4.9. dibawah ini. Oleh karena itu gaya F dan gaya N tegak

lurus maka sudut yang terjadi oleh gaya terhadap garis sumbu dapat di ketahui bahwa sudut

oleh gaya F dan gaya N sama. Sudut itu disebut sebagai sudut θ. Sementara gaya F tidak tepat

satu garis lurus dengan gaya N maka terdapat jarak antara titik awal gaya F yang disebut X₁.

seperti diperlihatkan pada gambar 2.14. dibawah ini.

N

19

Gambar 2.14. Penguraian Gaya F – N pada Sumbu x dan Sumbu y

Untuk mendapatkan momen pada gaya F maka dapat digambarkan seperti pada

gambar 2.5. Karena terjadi pada sumbu x maka y₁ dapat diabaikan, seperti dijelaskan pada

persamaan (2.1).

𝛴𝑚0 = 0

𝐹𝑦 𝑥1 − 𝐹𝑥1 𝑦1 = 0

𝐹𝑦 𝑥1 = 𝐹𝑥1 𝑦1

𝐹𝑦=𝐹𝑥1(𝑦1)

𝑥1 𝐹𝑥1 =𝐹𝑦(𝑥1)

𝑦1 maka, 𝐹𝑥1 = 𝐹𝑦(𝑥1) (2.1)

Gambar 2.15. Penguraian Momen

Untuk mendapatkan ΣFx dan ΣFy maka diperlukan penguraian lebih lanjut tentang

gaya F dan gaya N terhadap sudut θ, seperti dijelaskan pada gambar 2.15 dan gambar 2.16

berikut ini.

Gambar 2.16.Penguraian Gaya F Terhadap Sudut θ

Maka di dapat persamaan (2.2) dan persamaan (2.3) berikut.

sin𝜃 =𝐹𝑦

𝐹

𝐹𝑦 =𝐹sin𝜃 (2.2)

cos𝜃 = 𝐹𝑥1

20

𝐹𝑥1 = 𝐹cos𝜃 (2.3)

Gambar 2.17.Penguraian Gaya N Terhadap Sudut θ

Maka di dapat persamaan (2.2) dan persamaan (2.3) berikut.

sin𝜃= 𝑁𝑦𝑁

𝑁𝑦 =𝑁sin𝜃 (2.4)

cos𝜃 =𝑁𝑥

𝑁

𝑁𝑥= 𝑁cos𝜃 (2.5)

Dari penguraian gaya F dan gaya N terhadap sudut θ tersebut maka dapat dihitung

ΣFx dan ΣFy yaitu seperti dijelaskan pada persamaan (2.6) dan persamaan (2.7) berikut ini.

𝛴𝐹𝑥= 0

𝐹𝑥 − 𝑁𝑥 = 0

𝐹𝑥1 𝑥1 − 𝑁𝑥 = 0

𝐹cos𝜃 𝑥1 − 𝑁cos𝜃

𝐹 𝑥1 − 𝑁 cos𝜃= 0 (2.6)

𝛴𝐹𝑦= 0

𝑁𝑦 − 𝐹𝑦= 0

𝑁sin𝜃 − 𝐹sin𝜃 = 0

𝑁 − 𝐹 sin𝜃= 0 (2.7) Dengan mensubsitusikan persamaan (2.6) dan persamaan (2.7) ke persamaan (2.8)

berikut maka didapatkan nilai dari ΣF.

𝛴𝐹= 𝛴 (𝐹𝑥)2+𝛴 (𝐹𝑦)2

𝛴𝐹 = 𝐹 𝑥1 − 𝑁 𝑐𝑜𝑠𝜃 2+ ( 𝑁 − 𝐹 sin𝜃)²

21

Hasil Penelitian Yang Telah di Capai

Kegiatan penelitian yang telah dilakukan oleh pengusul dapat dilihat pada diagram penelitian dibawah ini. Serangkaian Penelitian-penelitian seperti yang digambarkan pada peta jalanpenelitian (road map research) dibawah ini yang telah dimulai semenjak tahun 2002 ketika pengusul masih studi lanjut S3 dan seterusnya sebagai Asóciate research di Toyohashi University of Technology (TUT)Japan. Hingga sekarang terus mengembangkan penelitian-penelitian aplikasi.

Skematik Road Map Research

Meningkatkan Sifat Mekanis Besi Karbon menggunakan Metode Deformasi plastis menyeluruh untuk bahan Konstruksi transportasi dan Pertahanan

22

BAB 3 METODE PENELITIAN

Tempat dan Waktu

1. Laboratorium Teknologi Produksi Departemen Teknik Mesin Universitas Sumatera

Utara

2. Laboratorium Konstruksi Departemen Teknik Mesin Universitas Sumatera Utara.

3. Kebun percobaan PPKS di kebun Sungai putih pematang Suiantar.

Alat dan bahan

1. Peralatan uji pemotongan dilengkapi dengan: ring transduser l cincin sensor (kapasitas

850 kg, diameter 2,5 inch, lebar 2 cm, tebal 6 mm), Sensor regangan (strain gage)

(Kyowa, KFG1-120-D16-11N15C2), plat besi ketebalan 3 mm yang dibuat variasi

mata pisau; macam sisi mata pisau (1 dan 2 sisi), kemiringan pisau (15° dan 20°) dan

sudut mata pisau (10°,15° dan 20°)

2. Alat pengukur koefisien gesek

3. Universal Testing Mesin

Bahan-bahan yang digunakan yaitu

Tanaman kelapa sawit yang diakai dalam pengambilan sebagai bahan uji adalah diambil dari

kebun PPKS dan di Seputar Universitas Sumatera Utara. Bahan uji yang diambil dari

tandan dan Pelepah tanaman kelapa sawit usia lebih besar dari 5 tahun. seperti pada Gambar

dibawah ini

23 1. Tandan Buah Kelapa Sawit

Tandan kelapa sawit yang digunakan dalam pengujian ini merupakan potongan

tangkai tandan buah dengan ukuran sama seperti perlakuan pengujian pemotongan pelepah

yaitu pengujian hanya menggunakan bagian jaringan tandan dengan ukuran 9 x 4 x 2,5 cm

untuk sifat mekanik bahan dan 9 x 3 x 2,5 cm untuk uji gaya pemotongan spesifik.

2. Pelepah daun kelapa sawit

Pelepah kelapa sawit diambil dari pelepah sawit sebagai pelepah duduk, dengan

pengambilan sampel pada bagian 12 cm dari pangkal petiolus, dimana selanjutnya pengujian

hanya menggunakan gbagian jaringan pelepah ukuran 9 x 4 x 2,5 cm untuk sifat mekanik

bahan dan 9 x 3 2,5 cm untuk uji gaya pemotongan spesifik.

Gambar 3.2. Bahan Uji dalam Penelitian (Tandan dan Pelepah Kelapa Sawit)

Pengambilan Data

Pengukuran sifat mekanik Pelepah dan tandan Sawit

Pengukuran data material bahan dari bahan uji pelepah dan tandan kelapa sawit (ukuran

9x4x2,5 cm), seperti gambar dibawah ini dengan tujuan untuk mendapatkan nilai:

1. Modulus Elastisitas (E)

2. Poison Ratio (v)

3. Yield strength (ζ)

24 pengujian sifat mekanis tersebut dilakukan menggunakan alat Universal testing Machine

(UTM) di Lab. konstruksi Departemen Teknik Mesin USU.

Gambar 3.3 Metode Pengukuran sifat Mekanik Pelepah dan tandan Sawit

Pengukuran Koefisien Gesek

Koefisien gesek (µ) antara permukaaan melintang pelepah dengan permukaan plat besi bahan

pisau pemotong, dilakukan dengan menggunakan peralatan uji gesek seperti gambar dibawah

ini.

Gambar 3.4 Metode pengukuran koefisien gesek pelepah dan tandan sawit

Sistem Pengukuran dan perekaman data mekanisme pemotongan

Untuk mengukur mekanisme pemotongan tersebut, akan dibuat suatu instrumen khusus

25 Gambar 3.5 Skema penelitian analisis mekanisme pemotongan bahan uji pelepah dan batang

tandan sawit.

Model matematika untuk menghitung gaya, energi dan daya pemotongan diperoleh

dari analisis selanjutnya dibandingkan dengan mekanisme pemotongan diperoleh dari analisis

selanjutnya dibandingkan dengan mekanisme pemotongan tandan dan pelepah hasil

pengukuran kondisi instrumen uji pada saat pengukuran adalah bahan uji diletakkan dibawah

mata pisau pemotong yang telah dilengkapi dengan cincin sensor. kabel dari cincin sensor

disambungkan pada Bridge box, dari Bridge box ke strain amplifier, ke interface (ADC) dan

personal komputer. Dalam pengujian dilakukan perekaman data dengan frekuensi samping

data 200 Hz selama 120 detik. Perekaman dat dimulai pada saat motor penggerak pisau

dinyalakan (pada jarak antara mata pisau dengan bahan =3 mm)

Pada pengunaan alat pengukur gaya pemotongan yang dioperasikan secara mekanik

menggunakan penggerak motor listrik, dapat diukur dan dilihat karakter gaya dari mekanisme

26 Gambar 3.6 Posisi dan Pemasangan strain gage pada cincin sensor

Pada saat pemotongan akan terjadi perubahan gaya pada pisau pemotong sebagai

akibat gaya reaksi yang diberikan bahan uji terhadap pisau pemotong. Untuk mengindra

perubahan regangan tersebut, pada cincin dipasang transduser berupa dua buah strain gage

tipe silang yang dipasang membentuk circuit wheatstone bridge seperti gambar diatas.

Sebelum pengukuran, dilakukan kalibrasi transduser untuk mendapatkan hubungan antara

nilai tegangan keluaran dari strain amplifier dengan besarnya gaya yang terjadi. Selanjutnya

nilai tegangan hasil pengukuran dikonversi kedalam satuan gaya dengan menggunakan

persamaan hasil kalibrasi.

Variasi parameter bahan uji, sebagai berikut:

1. Sisi Pisau (S)

a. Satu sisi mata pisau

b. dua sisi mata pisau

2. Sudut Ketajaman mata Pisau (T)

a. 10° b.15° c.20°

3. Sudut Kemiringan Pisau (K)

27 Mulai

Mulai

Pengaturan dan potongan bahan uji dan alat uji yang diperlukn dalam penelitian

Pengaturan dan potongan bahan uji dan alat uji yang diperlukn dalam penelitian

Analisa gaya pemotonganbahan:

Penentuan variasi ukuran, bentuk pisau, sudut mata pisau, dan kelengkungan

Penentuan variasi ukuran, bentuk pisau, sudut mata pisau, dan kelengkungan

Pengukuran karakteristik 4. bentuk natomi irisan tandan dan pelepah 4. bentuk natomi irisan tandan dan pelepah

Pengukuran: -gaya potongan

-Bahan uji untuk daya potongan

Pengukuran: -gaya potongan

-Bahan uji untuk daya potongan

Pembuatan instrumen Uji

Pembuatan instrumen Uji

Rekomendasi gaya teringan untuk pemotongan bahan uji dan model

pemrograman pemotongan

Rekomendasi gaya teringan untuk pemotongan bahan uji dan model

pemrograman pemotongan

Analisa Data

Analisa Data Hasil ValidasiHasil Validasi

Selesai

Gambar 3.3. Diagram alir dari tahapan penelitian analisis mekanisme pemotongan tandan dan

28

BAB 4. BIAYA DAN JADWAL PENELITIAN 4.1. Ringkasan Anggaran Biaya

No Jenis Pengeluaran Biaya yang diusulkan (Rp)

Tahun I Tahun II Tahun III

1. Gaji dan upah (Maks. 30%) 20.900.000 20.900.000 20.900.000

2. Bahan habis pakai dan peralatan

(30–40%) 16.073.500 16.073.500 16.073.500

3. Perjalanan (15–25%) 23.400.000 23.400.000 23.400.000

4.

Lain-lain: publikasi, seminar, laporan, lainnya sebutkan (Maks. 15%)

15.340.000 15.340.000 15.340.000

Jumlah 75.713.500 75.713.500 75.713.500

Jumlah dana yang dibutuhkan selama 3 tahun: Dua Ratus Dua Puluh Tujuh Juta Seratus

Empat Puluh Ribu Rupiah (Rp.227.140.000.,-)

4.2.Jadwal Penelitian

a. Waktu Pelaksanaan kegiatan

Kegiatan dilakukan dalam 1 (satu) tahun dengan rincian tahapan kegiatan dijabarkan

dalam Matriks Pelaksanaan Kegiatan.

b. Matriks Pelaksanaan Kegiatan

Jadwal kegiatan yang dilakukan secara rinci dapat dilihat pada Lampiran 3. Matriks

29

DAFTAR PUSTAKA

Alexandrov, M.Ivanov, K.Reimann, A.B. Reiziz, S.Surinach and A.P. Zhilyaev., Rev.Adv.Mater.Sci.2 (2001) 1

A. Yu. Vinogradov,V.V. Stolyarof, S. Hashimoto, R.Z. Valiev., Mater. Sci. Eng.A318 (2001) 163.

Booothroyd , (2008), “Design for Die Casting”, Second edition, Mc graw hill, USA

C.Y. Nam, J.H. Han, Y.H. Chung, M.C. Shin., Mater. Sci. Eng.A347 (2003) 253.

I. Kopacz, M. Zehetbauer, L.S. Toth, I.V. alexandrov, B. Ortner., Proc. RisǾ Int.Symposium on Material Science, Denmark 2001.

Flemings, 2004“Heat Flow in Solidification”, Francis balcon, England,

Hans Conrad, J. Narayan., App. Physics Letters 2002; 81; 12: 2241.

J.Y. Huang, Y.T. Zhu, H. Jiang, T.C. Lowe., Acta metall.mater., 2001, 49, 1497.

Karl T. Ulrich, Steven D.Eppinger Product Design and Development, 2nd Edition, Mc. Grawhill, Singapore 2000.

Mabie, H.H. and F. W Ocvirk. 1975. Mechanisme and Dynamics of Machinery. John Willey and Sons. New York

Mohsenin, N.N, 1986 Physical properties of plant and Animal materials gordon and Breach Science publisher, New York

M.D. Baro,Yu.R.Kolobov, I.A.Ovid’ko, H.E.Schaefer, B.B. Straumal, R.Z.Valiev, I.V. M. Seefeldt., Rev.Adv.Mater.Sci.2 (2001) 44

M.Yu. Gutkin, I.A. Ovid’ko, C.S. Pande., Rev.Adv.Mater.Sci.2 (2001) 80.

Perrson S.1987, Mechanics of cutting Plant Material. An ASAE Monograp, St Josep, michigan:ASAE

R.Z. Valiev, R.K. Islamgaliev, I.V. Alexandrov., Prog. Mater. Sci. 45 (2000) 103.

Sitkey G 1986. Mechanics of Agricultural Material Elsevier, Amsterdam

Serope Kalpakjian and Steven R. Schmid, (2006), “Manufacturing, Engineering & Technology”, Fifth Edition, Pearson Education, Inc., Upper Saddle River, NJ.

V.M. Segal, Mater. Sci. Eng.A271 (1999) 322.

X. Huang, N. Tsuji, Y. Minamino, N. Hansen., Proc. RisǾ Int.Symposium on Material

Science, Denmark 2001

30

LAMPIRAN-LAMPIRAN Lampiran 1. Justifikasi Anggaran Penelitian

1.

Honor/Jam Waktu Minggu

(Rp) (Jam/Minggu) Tahun I Tahun II Tahun III

1 Ketua 40.000 6 40 9.600.000 9.600.000 9.600.000

2 Anggota 2 30.000 4 20 4.800.000 4.800.000 4.800.000

3 Pekerja Ahli permesinan 1 20.000 2 15 600.000 600.000 600.000

4 Mahasiswa 6 0 5 40 0 0 0

15.000.000 15.000.000 15.000.000

2. Peralatan Penunjang

Justifikasi Kuantitas Harga

Pemakaian Satuan (Rp)Tahun I Tahun II Tahun III

1 Sewa Mutipurpose CNC 1 2.000.000 2.000.000 2.000.000 2.000.000

2 Sewa Mesin Bubut dan Mesin Prais 1 1.000.000 1.000.000 1.000.000 1.000.000

3 Sewa Press machine 200 ton 2 400.000 800.000 800.000 800.000

4 Sewa Wire cutting Hitachi 940P 2 400.000 800.000 800.000 800.000

3 Plat baja carbon ASTM A515- 70 1 1.800.000 1.800.000 1.800.000 1.800.000 4 Screw worm baja tuang CA 38 1 1.200.000 1.200.000 1.200.000 1.200.000

5 Plat baja Assab 1 1.200.000 1.200.000 1.200.000 1.200.000

6 Sewa Pemotong Plat 2 600.000 1.200.000 1.200.000 1.200.000

7 Sewa Mesin Hummering 4 400.000 1.600.000 1.600.000 1.600.000

8 Tool Tungsten 3 450.000 1.350.000 1.350.000 1.350.000

9 Bolt and Nut 1 150.000 150.000 150.000 150.000

10 Electrode welding 1 325.000 325.000 325.000 325.000

11 corrosive resistant Paint 1 250.000 250.000 250.000 250.000

12 Frame Structure 1 240.000 240.000 240.000 240.000

13 Mesin Potong Rumput in Line 1 9.000.000 0 12.500.000 12.500.000

14Sewa Wire cutting diamond 3 400.000 1.200.000 1.200.000 1.200.000

15SewaXRD di UI 3 400.000 1.200.000 1.200.000 1.200.000

16Sewa TEM di UI 1 400.000 400.000 400.000 400.000

17Sewa SEM EBSP Hitachi 1 400.000 400.000 400.000 400.000

18Sewa DTA/DTG 1 400.000 400.000 400.000 400.000

19Sewa profilometer 1 400.000 400.000 400.000 400.000

20Sewa Atomic Force Microscope 1 400.000 400.000 400.000 400.000

21Sewa Nano Indentasi 1 400.000 400.000 400.000 400.000

22Sewa Furnace 4 400.000 1.600.000 1.600.000 1.600.000

20.315.000 32.815.000 32.815.000

3. Bahan/Barang habis pakai

Justifikasi Kuantitas Harga

Pemakaian Satuan (Rp)Tahun I Thn II Thn III

1 Kertas A4 @ 36000 6 36.000 216.000 216.000 216.000

2 Foto Copy @150 600 150 90.000 90.000 90.000

3 Cartridge Printer 4 275.000 1.100.000 1.100.000 1.100.000

4 Kertas A0/kalkir 3 150.000 450.000 450.000 450.000

5 Aqua 15 13.500 202.500 202.500 202.500

2.058.500 2.058.500 2.058.500

4. Perjalanan

Justifikasi Kuantitas Harga

Pemakaian Satuan (Rp)TahunI Tahun II Tahun III

1 Transportasi ke Workshop 7 75.000 525.000 525.000 525.000

2 Transportasi survey ke Perkebunan 5 400.000 2.000.000 2.000.000 2.000.000

3 Transportasi Sosialisasi 2 400.000 800.000 800.000 800.000

4 Transportasi Pusat Riset Sawit Malaysia 1 5.000.000 5.000.000 5.000.000 5.000.000 5 Transportasi Medan Jakarta Bandung 1 4.000.000 4.000.000 4.000.000 4.000.000

12.325.000 12.325.000 12.325.000

5. lain-lain

NoKegiatan Justifikasi Kuantitas Harga iaya per Tahun (Rp)

Pemakaian Satuan (Rp)Tahun I Tahun II Tahun III

1 Hand Book Mech. Engineering 1 800.000 0 2.460.000 0

2 Handbook Mech Design 1 600.000 0 0 2.460.000

3 Pengolahan Data 4 bulan/tahun 2 100.000 800.000 800.000 800.000

4 Laporan hardcover 5 45.000 540.000 540.000 540.000

5 Menghadiri Seminar 1 Seminar 2 2.500.000 5.000.000 5.000.000 5.000.000

6 Pendaftaran patent (HKI) 1 1 3.000.000 3.000.000 3.000.000 3.000.000

7 Publikasi Jurnal 1 1 1.000.000 1.000.000 1.000.000 1.000.000

8

10.340.000 12.800.000 12.800.000

Tahun I Tahun II Tahun III 60.038.500 74.998.500 74.998.500 Honor

Honor per Tahun (Rp) Honor

No

NoMaterial Harga Peralatan Penunjang (Rp)

No

210.035.500

SUB TOTAL (Rp)

(Rp) SUB TOTAL (Rp)

TOTAL ANGGARAN YANG DIPERLUKAN SETIAP TAHUN

TOTAL ANGGARAN YANG DIPERLUKAN SELURUH TAHUN (Rp)

Material Biaya per Tahun (Rp)

No

SUB TOTAL (Rp) SUB TOTAL (Rp)

SUB TOTAL (Rp)

31

Lampiran 2. Dukungan Sarana dan Prasarana Penelitian

Kegiatan riset yang dilakukan pada tahap ini meliputi;

1. Kegiatan pengumpulan data terkait dengan identifikasi alat panen dilakukan pada

kegiatan observasi kebun dan laboratorium.

2. Observasi di kebun bertujuan untuk mengetahui jenis-jenis alat panen yang digunakan

oleh pemanen dalam melaksanakan panen, faktor-faktor pembatas yang menghambat

proses panen, kecepatan waktu panen, harga dan merk alat panen yang ada di lapangan.

3. Observasi di laboratorium bertujuan untuk mengetahui karakteristik material terutama

sifat mekanik logam yang digunakan sebagai bahan baku pembuatan alat panen. Selain

itu, juga dilakukan pengamatan mengenai gaya potong yang diberikan pada saat

pemotongan pelepah dan tandan sawit.

4. Mendeskripsikan secara jelas proses kegiatan panen dan alat panen yang digunakan

dalam proses panen TBS di kebun kelapa sawit.

5. Melakukan disain alat panen baru yang menyesuaikan dengan karakteristik kondisi

kerja pemanen.

Dengan mempertimbangkan batasan kegiatan yang telah dijabarkan di atas,

adapun kegiatan riset ini dilakukan di beberapa wilayah dan tempat sesuai dengan ruang

lingkup kajian yang dibahas. Untuk kegiatan observasi lapangan akan dilakukan survei proses

panen berdasarkan spesifik lokasi, dimana kegiatan ini akan mengambil populasi dari kebun

di Provinsi Sumatra utara, yaitu di PT. Perkebunan Nusantara (PTPN) III dan IV. Sedangkan

di Provinsi Jawa Barat dilaksanakan di kebun PTPN VIII dan di Provinsi Kalimantan Barat

akan dilaksanakan di kebun PTPN XIII.

Sementara itu, kegiatan observasi laboratorium akan dilaksanakan di Universitas

Sumatera Utara (USU), Institut Teknologi Sepuluh November (ITS) Surabaya, dan

Universitas Indonesia (UI). Kegiatan yang dilakukan di tiga universitas tersebut akan

dilaksanakan di Faklutas Teknik Program Studi Teknik Mesin.

Kegiatan riset alat panen TBS pada tahap pertama dengan sasaran akhirnya adalah

disain egrek baru ini dilakukan dalam kurun waktu Februari 2013 - Februari 2014. Adapun

alat dan bahan yang dibutuhkan untuk menunjang kegiatan pengumpulan data, antara lain;

1. Specimen egrek untuk melakukan pengukuran dimensi dan pengujian sifat mekanik

32 2. Specimen dodos untuk melakukan pengukuran dimensi dan pengujian sifat mekanik

material dodos

3. Transduser jenis strain gauge untuk melakukan mengukur besaran tegangan pada saat

pengukuran gaya potong pada tandan dan pelepah sawit

4. Oscilloscopes untuk mengetahui frekuensi regangan pada saat pengukuran gaya

potong pada tandan dan pelepah sawit

5. Scanning Electron Microscopic (SEM) untuk mengetahui struktur mikro material

egrek dan dodos

6. Polishing machine untuk menghaluskan permukaan specimen egrek dan dodos yang

akan di SEM

7. Bahan etsa menggunakan etil alkohol (C2H5OH) dan HNO3 untuk memperjelas

struktur mikro perlite dan cementit pada saat melakukan SEM

8. Video dan kamera, untuk dokumentasi kegiatan identifikasi karakteristik panen di

kebun kelapa sawit

9. Pelepah dan tandan sawit untuk melakukan pengujian gaya potong yang dilakukan

oleh egrek dan dodos

10. Emission Spectrofotometer untuk mengetahui unsur kandungan bahan kimia

pembentuk material egrek dan dodos

11. Perangkat alat uji kekerasan logam (hardness tester) pengujian hardness micro tester

dan hardness rockwell tester yang digunakan untuk mengukur tingkat kekerasan

material egrek dan dodos

33

Lampiran 3. Format Biodata Ketua/Anggota Tim Peneliti/Pelaksana A.Identitas Diri

1 Nama Lengkap (dengan gelar)

Dr. Eng. Ir. Indra, MSc

2 Jenis Kelamin L

3 Jabatan Fungsional Lektor Kepala

4 NIP/NIK/Identitas lainnya 196410241992031001

5 NIDN 0024106404

6 Tempat dan tanggal Lahir Pekan baru, 24 Oktober 1964

7 E-mail Indra7@usu.ac.id; nasution.indra@gmail.com

8 Nomor Telepon/HP 081396940087

9 Alamat Kantor Program Studi Magister TM Jl.Tri Dharma USU

10 Nomor Telepon/Faks 061-8221159/061-8221159

11 Lulusan yang telah dihasilkan S-1 = 18 orang; S-2 = 11orang; S-3 = - orang

12 Mata Kuliah yang diampu

1. Materials Engineering 2. Physic Metallurgy 3. Corrosion and Protection 4. Welding Technology 5. Strength of Materials 6. Surface Technology 7. Failure Analysis 8. Advance Manufacture

9. Teknologi Pengolah Perkebunan 10.Mold and Die Design

B.Riwayat Pendidikan

S-1 S-2 S-3

Nama Perguruan Tinggi USU (Medan) UI (Jakarta) TUT Japan

Bidang Ilmu Teknik Mesin Teknik Material Teknik Material

Tahun Masuk-Lulus 1985 - 1991 1992-1995 2003 -2008

Judul Skripsi/tesis/Disertasi Study Material Blade pada Gas Nama Pembimbing/Promotor Dr. A. Faiz

Albar

C.Pengalaman Penelitian Dalam 5 Tahun Terakhir

(Bukan Skripsi, Tesis, maupun Disertasi)

No Tahun Judul Penelitian Pendanaan

Sumber* Jml (Juta Rp)

1. 2011 Meningkatkan Sifat Mekanis dan

Kehandalan Besi Karbon Menggunakan Metode Deformasi Plastis Menyeluruh Untuk Bahan Konstruksi Transportasi dan

Hibah Bersaing DP2M Dikti

34 Pertahanan

2. 2011 Kajian Paparan Panas Lingkungan Kerja Terhadap Kenyamanan Termal dan Produktivitas Kerja

Hibah Bersaing DP2M Dikti

50

3. 2012 Kajian Paparan Panas Lingkungan Kerja Terhadap Kenyamanan Termal dan Produktivitas Kerja

Hibah Bersaing DP2M Dikti

50

4. 2013 Kajian Paparan Panas Lingkungan Kerja Terhadap Kenyamanan Termal dan Produktivitas Kerja: Audit Termal Lingkungan Kerja Guna Efisiensi Penggunaan Energi Dalam Ruangan

Hibah Bersaing DP2M Dikti

70

4. 2011 Revitalisasi Asset Pemerintah Provinsi Sumatera Utara untuk Meningkatkan PAD Sumatera Utara

Balitbang Pemprovsu

200

5. 2012 Studi Karakteristik Sistem Angkutan Massal di Sumatera Utara

Balitbang Pemprovsu

200

*Tuliskan sumber pendanaan baik dari skema penelitian DIKTI maupun dari sumber lainnya.

D.Pengalaman Pengabdian Kepada Masyarakat dalam 5 Tahun Terakhir

No Tahun Judul Pengabdian Kepada Masyarakat Pendanaan

Sumber* Jml (Juta Rp)

1 2013 IbM Kelompok Usaha Pandai Besi Di

Pancur Batu Kabupaten Deliserdang Sumatera Utara.

DP2M Dikti 50

2. 2012 Desain Alat Perajang Ubi Guna Efisiensi Kerja Ikm Kripik Ubi Di Desa Petuaran Hilir Kecamatan Pegajahan, Kabupaten Serdang Bedagai

PNBP USU 7,5

3. 2012 Desain Alat Pengering Ubi Kayu Guna Peningkatan Output Produk Pengrajin Kripik, Kabupaten Serdang Bedagai

Deperindag Kab.Sergei

Sumut

10

4. 2011 Perbaikan Lingkungan Kerja Yang

Terpapar Panas pada Industri Manufaktur Guna Peningkatan Produktivitas Kerja

PNBP USU 5

2

Tuliskan sumber pendanaan baik dari skema pengabdian kepada masyarakat DIKTI maupun dari sumber lainnya.

E. Publikasi Artikel Ilmiah Dalam Jurnal dalam 5 Tahun Terakhir

No Tahun Judul Artikel Ilmiah Nama Jurnal Volume/

Nomor/Tahun 1 2012 Nanoindentaion hardness and elastic

modulus of APCVD-grown aluminum oxide films from AlCl3-O2-Ar system

J.Surface and coating Tech. (Elsevier).

In press

2 2008 Atmospheric pressure chemical vapor position mechanism of Al2O3 film from AlCl3 and O2

J.of Crystal Growth

35 3 2007 Sintering and mechanical properties

of alumina ceramics prepared by nanosize alumina.

Deposition by Using Atmospheric Pressure Chemical Vapor

microstructure of deposition thin

film alumina produced by

Atmospheric Pressure Chemical Vapor Deposition (APCVD),

F. Pemakalah Seminar Ilmiah (Oral Presentation) dalam 5 Tahun Terakhir

No Nama Pertemuan Ilmiah/

Seminar Judul Artikel Ilmiah

Waktu dan Tempat

1 Dies Natalis USU Pengaruh sintering

Nanopowder Alumina

IMTGT USU

2 3 4

G. Karya Buku dalam 5 Tahun Terakhir

No Judul Buku Tahun Jumlah

Halaman Penerbit

1 Edu Wisata 2011 150 Disdiksu

2 Penanggulangan Bencana 2011 175 Disdiksu

3

H. Perolehan HKI dalam 5-10 Tahun Terakhir

No Judul/Tema HKI Tahun Jenis Nomor P/ID

1 2 3 Dst

I. Pengalaman Merumuskan Kebijakan Publik/Rekayasa Sosial Lainnya dalam Tahun Terakhir

36

Lainnya yang telah diterapkan Penerapan Masyarakat

1 Revitalisasi Sistem Pendidikan SMK di Sumatera Utara

2012 Sumut Baik

2 Rencana Pembangunan jangka Panjang Sumatera utara

2012 Sumut Baik

3

J. Penghargaan dalam 10 Tahun Terakhir (dari pemerintah, asosiasi atau institusi lainnya)

No Jenis Penghargaan Institusi Pemberi

Penghargaan Tahun

1 Academic Excellence award 2007 United Nation University under United Nation 3 Research and Scholarship Funding award

2008,

awarded by Amano Foundaions research,

Tokyo, Japan, April

2008-2009 Semua data yang saya isikan dan tercantum dalam biodata ini adalah benar dan dapat

dipertanggungjawabkan secara hukum. Apabila di kemudian hari ternyata dijumpai ketidak sesuaian dengan kenyataan, saya sanggup menerima sanksi.

Demikian biodata ini saya buat dengan sebenarnya untuk memenuhi salah satu persyaratan dalam pengajuan Hibah Penelitian Prioritas Nasional MP3EI.

Medan, 15 Oktober 2014 Pengusul,

37

Lampiran 1. Format Biodata Anggota Tim Peneliti/Pelaksana K.Identitas Diri

1 Nama Lengkap (dengan gelar)

Dr. Eng. Ir. Listiani Nurul Huda

2 Jenis Kelamin P

3 Jabatan Fungsional Asisten

4 NIP/NIK/Identitas lainnya 196904021995022001/G 233126

5 NIDN 0002046903

6 Tempat dan tanggal Lahir Medan, 2 April 1969

7 E-mail lnhuda@yahoo.com; listiani@usu.ac.id

8 Nomor Telepon/HP 081370575635

9 Alamat Kantor Fakultas Teknik Jl. Almamater Kampus USU

10 Nomor Telepon/Faks 061-8213250/061-8213250

11 Lulusan yang telah dihasilkan S-1 = 16 orang; S-2 = 2 orang; S-3 = - orang

12 Mata Kuliah yang diampu

1. Ergonomi dan Analisa Perancangan Kerja 2. Otomasi Sistem Produksi

3. Metodologi Riset 4. Audit Energi 5. Technical Writing L.Riwayat Pendidikan

S-1 S-2 S-3

Nama Perguruan Tinggi USU (Medan) ITB (Bandung) TUT Japan

Bidang Ilmu Teknik Industri Teknik Industri Environment and

Life Engineering

Tahun Masuk-Lulus 1988-1994 1995-1998 2001-2004

Judul Skripsi/tesis/Disertasi

Nama Pembimbing/Promotor Prof.Dr. Sukaria Sinulingga,

M. Pengalaman Penelitian Dalam 5 Tahun Terakhir

(Bukan Skripsi, Tesis, maupun Disertasi)

No Tahun Judul Penelitian Pendanaan

Sumber* Jml (Juta Rp)

1. 2013 Kajian Paparan Panas Lingkungan Kerja

Terhadap Kenyamanan Termal dan Produktivitas Kerja: Audit Termal Lingkungan Kerja Guna Efisiensi

Penggunaan Energi Dalam Ruangan”

Hibah Bersaing, DP2M Dikti

70

2. 2012 Kajian Paparan Panas Lingkungan Kerja

Terhadap Kenyamanan Termal dan Produktivitas Kerja

Hibah Bersaing, DP2M Dikti

35,5

3. 2012 Perbaikan Lingkungan Kerja: Analisa

Postur Kerja Para Pekerja Kelapa Sawit

Mandiri -

4. 2011 Kajian Paparan Panas Lingkungan Kerja

38 *Tuliskan sumber pendanaan baik dari skema penelitian DIKTI maupun dari sumber lainnya.

N.Pengalaman Pengabdian Kepada Masyarakat dalam 5 Tahun Terakhir

No Tahun Judul Pengabdian Kepada Masyarakat Pendanaan

Sumber* Jml (Juta Rp) 1 2013 Ibm Kelompok Usaha Sulam Pita di

Kelurahan Sunggal Kecamatan Medan Sunggal Kotamadya Medan

DP2M Dikti 50

2. 2012 Kreatifitas Sulam Pita Guna Pemberdayaan Ibu Rumah Tangga Di Desa Petuaran Hilir Kecamatan Pegajahan, Kabupaten Serdang Bedagai

PNBP USU 7,5

3. 2012 Desain Alat Perajang Ubi Guna Efisiensi Kerja Ikm Kripik Ubi Di Desa Petuaran Hilir Kecamatan Pegajahan, Kabupaten Serdang Bedagai

PNBP USU 7,5

4. 2012 Desain Alat Pengering Ubi Kayu Guna

Peningkatan Output Produk Pengrajin Kripik, Kabupaten Serdang Bedagai

Deperindag Serger

10

2 2011 Perbaikan Lingkungan Kerja Yang

Terpapar Panas pada Industri Manufaktur Guna Peningkatan Produktivitas Kerja

PNBP USU 5

Tuliskan sumber pendanaan baik dari skema pengabdian kepada masyarakat DIKTI maupun dari sumber lainnya.

O. Publikasi Artikel Ilmiah Dalam Jurnal dalam 5 Tahun Terakhir

No Tahun Judul Artikel Ilmiah Nama Jurnal Volume/

Nomor/Tahun 1 2012 Kajian Termal Akibat Paparan Panas

dan Perbaikan Lingkungan Kerja (terakreditasi SK Dirjen Dikti No. 56/Dikti/Kep/2012)

Jurnal Teknik Industri, PETRA

2012/Vol. 14 No. 2/pg. 129-136

2 2006 Effects of Faster Airflows on Human Thermal Comfort in Summer

Int. Journal of

3. 2005 Thermal Sensation of Local Airflow with Different Temperatures and Velocities: Comparison between

Convection Heat Transfer on a Body Disturbed by Local Airflow: Part 2. Stimulation Structure of Local

39 Airflow Through Natural

Convection.

P. Pemakalah Seminar Ilmiah (Oral Presentation) dalam 5 Tahun Terakhir

No Nama Pertemuan Ilmiah/

Seminar Judul Artikel Ilmiah Waktu dan Tempat

1 Seminar Nasional Sains & Teknologi dan MP3EI

Analisis Perbaikan Alat Pemanen Kelapa Sawit Secara Ergonomis.

23/11/2012/Fakulta s Teknik, Medan 2 Seminar Nasional

Persatuan Ergonomi Indonesia 2012

Desain Pencahayaan pada Ruangan Kelas Sekolah Dasar Guna

Penghematan Energi.

13/11/2012/ Univ. Widyatama,

Bandung 3 Seminar Ilmiah Dies

Natalis USU ke-60

Usulan Rancangan Alat Bantu dan Perbaikan Metode Kerja untuk Mengurangi Keluhan Musculoskletal Disorders

10/7/2012/ Aula FT USU,

Medan

4 Seminar Nasional Persatuan Ergonomi Indonesia 2011

Kajian Paparan Panas Lingkungan Kerja Terhadap Produktivitas Pekerja (Studi kasus: Desain Reduksi Panas pada Perusahaan Teh Botol)

14/9/2011/PSJ UI,Jakarta

5 Seminar Nasional Persatuan Ergonomi Indonesia 2011

Audit Termal Lingkungan Kerja Operator untuk Meningkatkan Produktivitas (Studi Kasus:

Perusahaan Pembuatan Sarung Tangan Karet)

13/9/2011/PSJ UI,Jakarta

6 Seminar Nasional Badan Kerjasama temperature Luar Terhadap Heat Stress Index Pekerja Pabrik

22/8/2011/JW.Marr iot Hotel-Medan

7 Seminar Ilmiah Dies Natalis USU ke-59

Kajian Kenyamanan Termal ruangan kelas Untuk Penghematan energi

20/7/2011/IMT-GT USU,Medan 8 Seminar Ilmiah Dies

Natalis USU ke-59

Kajian Termal untuk mengetahui Pengaruh Heat Stress pada

Produktivitas Pekerja Pabrik Tahu

20/7/2011/IMT-GT USU,Medan

9 Seminar Ilmiah Dies Natalis USU ke-59

Kajian Resiko Musculoskeletal Disorders dengan Pendekatan Biomekanika pada Operator

Pemindahan Pallet Paving Block di PT.X

20/7/2011/IMT-GT USU,Medan

10 International Science and Technology Exhibition & Seminar-USI ISTExS 2011

The Effect of Foliage Plants on Comfortable

The Effect of Folliage Plants on removing Indoor Air Contaminants and Performance of Office Work

26/6/2008/Toyohas hi, Japan

12 International Seminar of Indoor Air

The Effect of Foliage Plants on Removing Indoor Air Contaminant and Performance of Office Work.

40 13 15th Indonesian

Scientific Meeting

Comfort Cooling by Faster Air Velocity for Tropical Climate,

5/8/2006/Hiroshim a, Japan

Q. Karya Buku dalam 5 Tahun Terakhir

No Judul Buku Tahun Jumlah

Halaman Penerbit

1 2 3

R. Perolehan HKI dalam 5-10 Tahun Terakhir

No Judul/Tema HKI Tahun Jenis Nomor P/ID

1 2 3 Dst

S. Pengalaman Merumuskan Kebijakan Publik/Rekayasa Sosial Lainnya dalam Tahun Terakhir

No Judul/Tema/Jenis Rekayasa Sosial

Lainnya yang telah diterapkan Tahun

Tempat

T. Penghargaan dalam 10 Tahun Terakhir (dari pemerintah, asosiasi atau institusi lainnya)

No Jenis Penghargaan Institusi Pemberi

Penghargaan Tahun

1 Pemakalah terbaik Bidang Engineering USU 2012

2 Best Paper Award Session Indoor Climate Int. Indoor Air Society 2003 Semua data yang saya isikan dan tercantum dalam biodata ini adalah benar dan dapat

dipertanggungjawabkan secara hukum. Apabila di kemudian hari ternyata dijumpai ketidak sesuaian dengan kenyataan, saya sanggup menerima sanksi.

Demikian biodata ini saya buat dengan sebenarnya untuk memenuhi salah satu persyaratan dalam pengajuan Hibah Penelitian Prioritas Nasional MP3EI.

Medan, 15 Oktober 2014 Pengusul,

41

Lampiran 2. Susunan Organisasi Tim Peneliti/Pelaksana dan Pembagian Tugas

No Nama / NIDN Instansi Asal Bidang Ilmu Alokasi Waktu

(jam/minggu) Uraian Tugas

1 Dr. Eng., Ir. Indra, MSc USU Teknik

Mesin

10 Desain,

Pemilihan Bahan, Karakterisasi Bahan,

Inovasi, Proses Produksi, dan Assembly 2 Dr. Eng., Ir. Listiani

Nurul Huda, MT

USU Teknik

Industri

8 Membantu

Desain, Ergonomics, Karakterisasi Bahan,

42