PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT

KARET ALAM - TEPUNG AMPAS TAHU

TESIS

WIMPY PRENDIKA 137006015/KIM

PROGRAM STUDI MAGISTER ILMU KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2016

PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT

KARET ALAM - TEPUNG AMPAS TAHU

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dari Program Studi Magister Ilmu Kimia pada Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara

Oleh

WIMPY PRENDIKA 137006015

PROGRAM STUDI MAGISTER ILMU KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2016

Judul Tesis : PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT KARET ALAM - BUBUR AMPAS TAHU

Nama Mahasiswa : Wimpy Prendika Nomor Pokok : 137006015

Program Studi : Ilmu Kimia

Menyetujui Komisi Pembimbing

Prof. Basuki Wirjosentono, MS, Ph.D

Ketua Anggota

Dr. Krishna Surya Bhuana, MS

Ketua Program Studi Dekan

Prof. Basuki Wirjosentono, MS, Ph.D Dr. Sutarman, M.Sc

Tanggal Lulus : 21 Januari 2016

Telah diuji pada

Tanggal : 21 Januari 2016

Panitia Penguji Tesis

Ketua : Prof. Basuki Wirjosentono, MS, Ph.D Anggota : 1. Dr. Krishna Surya Bhuana, MS

2. Prof. Dr. Harlem Marpaung 3. Dr. Marpongahtun, M.Sc 4. Saharman Gea, Ph.D

PERNYATAAN ORISINILITAS

PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT

KARET ALAM - BUBUR AMPAS TAHU

Tesis

Dengan ini menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil karya saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya benar.

Medan, 21 Januari 2016

Wimpy Prendika

KATA PENGANTAR

Puji dan syukur saya panjatkan kepada Allah SWT yang telah memberikan Rahmat dan Karunia-Nya kepada saya sehingga skripsi ini dapat saya selesaikan dengan tepat waktu sebagai salah satu persyaratan untuk meraih gelar Master Sains departemen Ilmu Kimia pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Saya menyampaikan penghargaan dan cinta kasih yang terdalam dan tulus kepada Ayahanda tersayang Herman dan Ibunda tercinta Erni atas segala doa, bimbingan, semangat, pengorbanan dan kasih sayangnya yang telah diberikan kepada saya sehingga saya bisa menyelesaikan studi saya sampai sekarang ini. Adik-adik yang selalu saya rindukan Wildo Pranata Indra, S.Pd., Dwiki Chandra dan Yolanda Rahmona, semoga kita dapat meraih impian kita. Serta seluruh keluarga besar Mesran dan Jawani yang menjadi inspirasi terbesar saya.

Dengan segala kerendahan hati, saya mengucapkan terima kasih yang sebesar- besarnya kepada :

Pejabat Rektor Universitas Sumatera Utara dan Dr. Sutarman, M.Sc selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam USU.

Prof. Basuki Wirjosentono, MS,Ph.D selaku dosen pembimbing 1 dan Dr. Krishna Surya Bhuana, MS selaku dosen pembimbing 2 yang telah banyak memberikan pengarahan, bimbingan, masukan dan saran hingga terselesaikannya tesis ini. Prof.

Dr. Harlem Marpaung, Dr. Marpongahtun, M.Sc dan Saharman Gea, Ph.D selaku dosen penguji dan seluruh staff FMIPA USU serta Bapak dan Ibu dosen yang telah memberikan ilmunya selama masa studi saya di pascasarjana Ilmu Kimia FMIPA USU. Dan tak lupa saya menyampaikan penghargaan dan cinta kasih yang terdalam dan tulus kepada Kepala laboratorium Kimia Fisika dan polimer, bang Edy dan

seluruh rekan-rekan Asisten Laboratorium Kimia Fisika- Polimer USU dan Lely Ratnawati, S.T selaku staff departemen Ilmu Kimia pascasarjana FMIPA USU.

Terima kasih terkhusus untuk Pimpinan dan jajaran staff PT. Industri Karet Nusantara (IKN) yang telah memfasilitasi penelitian saya dan teristimewa untuk Rika Silvany, Nurmala Sari, Reni Juliana Hasibuan, Supran Hidayat Sihotang dan Reza Zulmi, terima kasih untuk persahabatan terindah bersama kalian. Terimakasih setulusnya untuk Dian Pratiwi, Novitya Maulita Sinaga, Annisa Suri, Maysita Damayanti, Zoraya masitah, Maya Nan Sari, Chellyana Sintia, Monalisa, Poppy Zindi dan terimakasih terdalam buat teman- teman Pascasarjana ilmu kimia USU sungguh bahagia bisa mengenal kalian semua serta semua pihak yang terlibat dalam penyelesaian tesis ini.

Penulis berharap tesis ini dapat dijadikan sebagai sumber informasi ilmiah tentang “Pembuatan Dan Karakterisasi Semi Interpenetrating Polymer Network (IPN) Dari Lateks Pekat Karet Alam - Bubur Ampas Tahu” meskipun thesis ini masih jauh dari kesempurnaan, sehingga penulis membutuhkan sumbangan masukan dan saran.

Medan, Januari 2016

Penulis,

RIWAYAT HIDUP

DATA PRIBADI

Nama : Wimpy Prendika

Tempat dan Tanggal Lahir : Peranap, 07 Juli 1990

Alamat : Jln. H. Yakub Jabar, No.97, Kec. Peranap.

Kab. Indragiri Hulu, Prov. Riau

Telepon/Hp : 085278717347

Email : py.prendika07@gmail.com

Nama Ayah : Herman

Nama Ibu : Erni

DATA PENDIDIKAN

SD : SDN 001 Peranap Tamat : 2002

SMP : SMP N 1 Peranap Tamat : 2005

SMA : SMA N 1 Peranap Tamat : 2008

Strata-1 : Kimia S-1 FMIPA USU Tamat : 2013

PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT KARET

ALAM - BUBUR AMPAS TAHU

ABSTRAK

Telah dilakukan pembuatan semi-IPN berbasis karet alam dan bubur ampas tahu dengan sistem vulkanisasi semi-efisien. Produk semi-IPN divulkanisasi dengan penambahan bubur ampas tahu dengan variasi berat 0, 2, 4, 6, 8 dan 10 phr dengan sistem pencelupan pada suhu 100oC selama 20 menit. Variasi penambahan bubur ampas tahu menunjukkan pengaruh terhadap sifat fisika dan mekanik meliputi uji daya sera air, kekuatan tarik dan kemuluran pada produk semi-IPN. Variasi juga berpengaruh terhadap biodegradasi dengan analisa TGA dan penanaman di tanah.

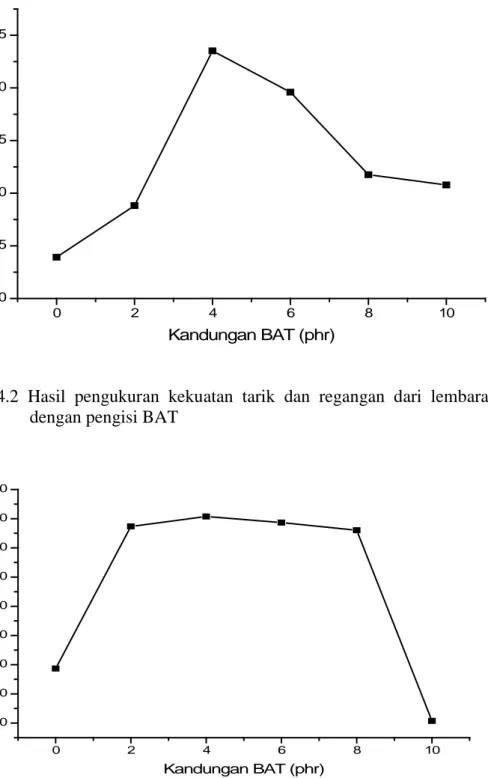

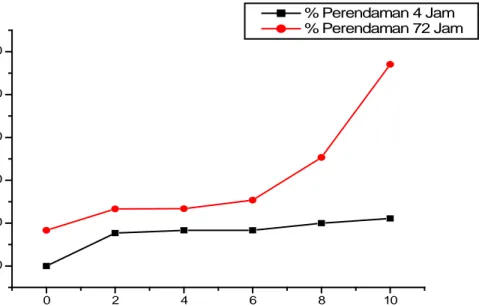

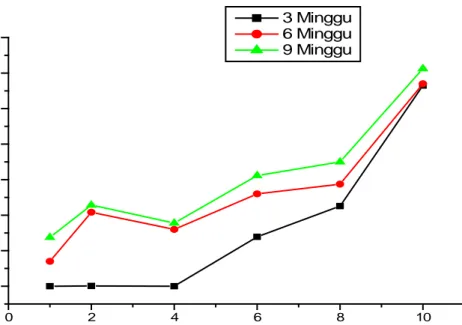

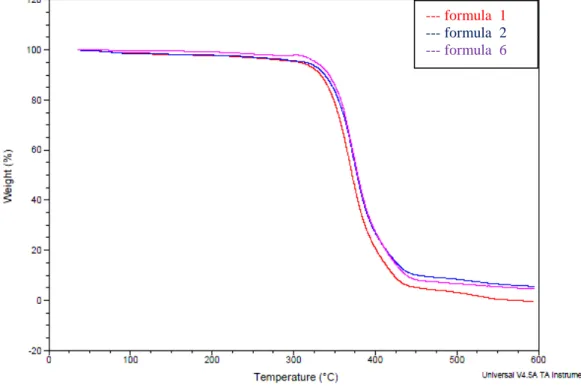

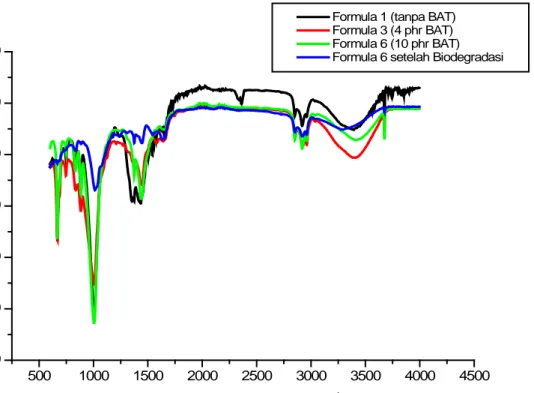

Morfologi permukaan, persen ikat silang dan analisa gugus fungsi dilakukan dengan Scanning Electron Microscopy, Soxhlet extraction, dan analisa FTIR. Penambahan bubur ampas tidak menunjukkan pengaruh yang signifikan pada analisis TGA. Hasil optimum pada kekuatan tarik dan regangan (sifat mekanik) ditunjukkan oleh formulasi 3 dengan penambahan bubur ampas tahu 4 phr sebesar 2,352 MPa dan 807,64%. Daya serap air meningkat dengan meningkatnya jumlah penambahan bubur ampas tahu dengan maksimum penyerapan 11,1% pada 4 jam dan 47,05% pada 72 jam perendaman. Persen ikat silang menunjukkan formulasi 2 sebagai hasil terbesar dengan nilai 98,10%. Puncak adsorpsi 1632 cm-1 untuk gugus fungsi C=O menunjukkan kombinasi IPN dan morfologi permukaan dengan SEM menunjukkan dispersi yang baik pada penambahan 4 phr bubur ampas tahu.

Kata Kunci : Karet semi-IPN, Bubur ampas tahu, Biodegradasi karet

THE PREPARATION AND CARACTERIZATION OF SEMI INTERPENETRATING POLYMER NETWORK

(IPN) FROM CONCENTRATED NATURAL RUBBER LATEX-SOY PULP WASTED

ABSTRACT

The preparation of semi-IPN-based natural rubber and soy pulp wasted with a semi-efficient vulcanization system has been done. Semi-IPN product has been vulcanizated at 100oC for 20 minutes with various addition of soy pulp wasted amount of weight 0, 2, 4, 6, 8 and 10 phr with dipping methode. The various of soy pulp wasted in the semi-IPN products affect physical and mechanical properties such as water absorption, tensile strength and strain. The various also affects biodegradation resulted from Thermogravimetric Analysis and planting in soil.

Surface morphology, crosslink persentage and function groups have also been investigated by using Scanning Electron Microscopy, Soxhlet extraction, and FTIR analyses respectively. It is shown by TGA that soy pulp wasted content has not give a significant effect. The optimum value of the tensile strength and strain (mechanical properties) were abtained at the addition of 4 phr of soy pulp wasted with values 2,352 MPa and 807.64%. Water adsortion increased with increasing amount of addition of soy pulp wasted with a maximum absrorption of 11,1% at 4 hours and 47,05% at 72 hours of immersion. It is also indicated that formulation 2 has a maximum value of crosslink persentage i.e. 98,10%. FTIR analyses show that having added soy pulp wasted C=O function groups occured at 1632 cm-1. SEM analyses show that soy pulp wasted with 4 phr gives a good dispersion.

Keyword: Semi-IPN rubber, Soy Pulp Wasted, Rubber Biodegradation

DAFTAR ISI

Halaman

KATA PENGANTAR i

RIWAYAT HIDUP iii

ABSTRAK iv

ABSTRACT v

DAFTAR ISI vi

DAFTAR TABEL x

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN xii

DAFTAR SINGKATAN xiii

BAB 1. PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Permasalahan 4

1.3 Pembatasan Masalah 5

1.4 Tujuan Penelitian 5

1.5 Manfaat Penelitian 6

1.6 Metodologi Penelitian 6

1.7 Lokasi Penelitian 7

BAB 2. TINJAUAN PUSTAKA 8

2.1 Polimer 8

2.2 Paduan Polimer (Blend Polymer) 8

2.3 Interpenetrasi Jaringan Polimer (Interenetrating Polymer

Networks (IPN) 10

2.3.1 Klasifikasi IPN 11

2.3.2 Semi IPN 13

2.4 Lateks Pekat Karet Alam (LPKA) 13

2.4.1 Komposisi Lateks 15

2.4.2 Kualitas karet 15

2.4.3 Pengolahan Lateks Pekat 16

2.5 Kompon karet 16

2.5.1 Bahan Vulkanisasi 17

2.5.2 Sistem vulkanisasi 19

2.5.3 Bahan Pencepat 20

2.5.4 Bahan Pengaktif 21

2.5.5 Bahan Pengisi 21

2.6 Ampas Tahu 22

2.7 Teknik pencelupan 24

2.8 Karakterisasi Campuran Polimer 26

2.8.1 Scanning Electron Microscopy (SEM) 26

2.8.2 Daya Serap Air 26

2.8.3 Uji Persen Ikat Silang 27

2.8.4 Fourier Transform Infrared (FTIR) 28

2.8.5 Uji Biodegradasi 29

2.8.6 Thermogravimetric Analysis 29

2.8.7 Uji Kekuatan Tarik 30

BAB 3. METODE PENELITIAN 31

3.1 Bahan-bahan dan Alat-alat Penelitian 31

3.1.1 Bahan-bahan Penelitian 31

3.1.1 Alat-alat Penelitian 31

3.2 Prosedur Kerja 33

3.2.1 Penyiapan Sampel 33

3.2.2 Pembuatan Spesimen 34

3.2.3 Analisa permukaan dengan SEM 37

3.2.4 Spektroskopi FTIR 37

3.2.5 Persentasi Ikat Silang 37

3.2.6 Uji Daya Serap Air 38

3.2.7 Uji Kekuatan Tarik 38

3.3 Skema Pengambilan Data 39

3.3.1 Preparasi Bubur Ampas Tahu 39

3.3.2 Pembuatan Semi IPN 40

BAB 4. HASIL DAN PEMBAHASAN 41

4.1 Preparasi dan karakterisasi semi-interpenetrating karet alam dengan bubur ampas tahu terhadap sifat mekanik

dan fisika ditinjau dari kekuatan tarik dan kemuluran

serta daya serap air 41

4.1.1 Preparasi semi-interpenetrating karet alam dengan

bubur ampas 41

4.1.2 Analisa sifat mekanik lembaran karet dengan pengisi

bubur ampas tahu 43

4.1.3 Hasil analisa penyeraan air lembaran karet dengan

pengisi bubur ampas tahu 46

4.2 Biodegradasi semi-interpenetrating karet alam dengan bubur ampas tahu dengan karatkeristik uji ketahanan termal dan

pengurangan berat selama penanaman 48

4.2.1 Hasil analisa biodegradasi lembaran karet dengan

pengisi tepung ampas tahu dengan penanaman di tanah 48 4.2.2 Hasil analisa analisa Termogravimetri 52 4.3 Morfologi semi-interpenetrating karet alam dengan serat

ampas tahu berdasarkan karatkeristik uji persen ikat silang,

FTIR dan SEM 54

4.3.1 Persen ikat silang dan hasil analisa FTIR lateks pekat

dengan pengisi bubur ampas tahu 54

4.3.2 Analisa permukaan dengan SEM (Scanning Electron

Microscopy) 58

BAB 5. KESIMULAN DAN SARAN 60

5.1 Kesimpulan 60

5.2 Saran 60

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

Nomor Judul Halaman

Tabel 2.1 Tipe Polipaduan 9

Tabel 2.2 Standar Mutu Lateks Pekat 14

Tabel 2.3 Kandungan bahan-bahan Dalam lateks segar dan lateks

yang dikeringkan 15

Tabel 2.4 Sistem vulkanisasi sulfur 20

Tabel 2.5 Karakterisasi Kimia Bubur Ampas Kedelai dari Limbah

Pembuatan Tahu 23

Tabel 3.1 Formulasi Kompon dengan Variasi bubur ampas tahu 35 Tabel 4.1 Hasil analisa kekuatan tarik dan regangan lembaran

karet dengan pengisi BAT 43

Tabel 4.2 Penyerapan air pada lembaran karet 46 Tabel 4.3 Biodegradasi lembaran karet dengan pengisi BAT 49

Tabel 4.4 Hasil analisa TGA 53

Tabel 4.5 Data hasil pengujian persen ikat silang dengan penentuan

kelarutan dan fraksi gel 54

Tabel 4.6 Daerah absorpsi FTIR dari gugus fungsi lembaran karet 55

DAFTAR GAMBAR

Nomor Judul Halaman

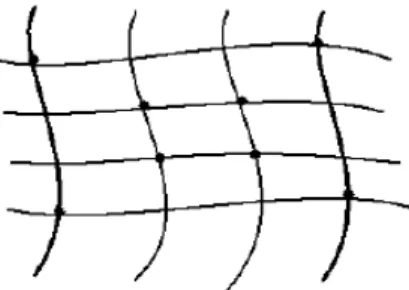

Gambar 2.1 Semi IPN kovalen 11

Gambar 2.2 Semi IPN non kovalen 11

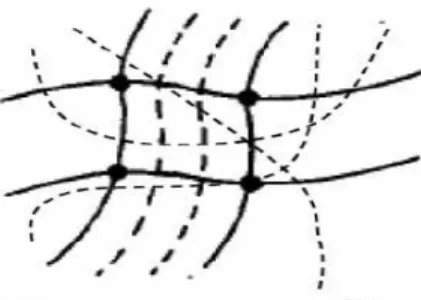

Gambar 2.3 IPN Penuh kovalen 12

Gambar 2.4 Struktur Semi IPN 13

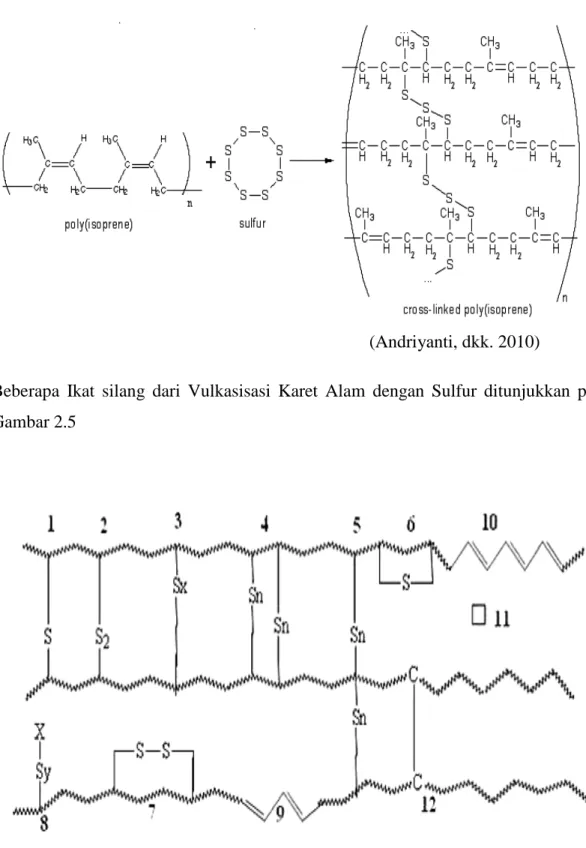

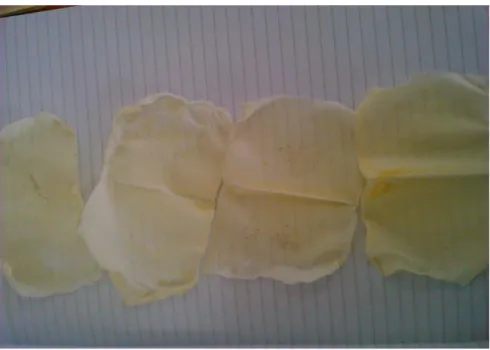

Gambar 2.5 Vulkasisasi Karet Alam dengan Sulfur 18 Gambar 3.1 Tepung ampas tahu dari ampas kedelai 33 Gambar 4.1 Lembaran karet dengan pengisi BAT 41 Gambar 4.2 Hasil pengukuran kekuatan dari lembaran karet dengan

pengisi BAT 44

Gambar 4.3 Hasil analisa regangan lembaran karet dengan pengisi

BAT 44

Gambar 4.4 Grafik penyerapan air oleh lembaran karet dengan

pengisi BAT 47

Gambar 4.5 Hasil analisa biodegradasi lembaran karet dengan

pengisi BAT dengan penanaman di tanah 50 Gambar 4.6 Analisa termogravimetri lembaran karet dengan

pengisi BAT 52

Gambar 4.7 Spektrum FTIR lembaran karet 55

Gambar 4.8 Analisa permukaan lembaran karet (a) lembaran karet tanpa pengisi BAT (b) lembaran karet dengan pengisi BAT 4 phr dan (c) lembaran karet dengan pengisi

BAT 10 phr 59

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran 1 Hasil Analisa Sifat Mekanik Kekuatan tarik

lembaran karet 67

Lampiran 2 Analisa TGA Formulasi 68

Lampiran 3 Foto kompon karet setelah biodegradasi

di tanah 71

Lampiran 4 Hasil analisa FTIR 74

Lampiran 5 Hasil analisa SEM 76

Lampiran 6 Karakterisasi Tepung ampas tahu 77

DAFTAR SINGKATAN

Singkatan Nama

BAT Bubur Ampas Tahu

CV Conventional Vulcanization

EV Efficient Vulcanization FTIR Fourier Transform Infrared

HA Hight Ammonia

IPN Interpenetrating Polymer Network

KKK Kadar Karet Kering

KPS Kalium Persulfat

LKA Latek Karet Alam

LPKA Lateks Pekat Karet Alam

MBA N’N-Methylene-Bis-Acrylamide SEM Scanning Electron Microscopy

SEMI-IPN Semi-Interpenetratingpolymer Network SEV Semi-Efficient Vulcanization

TBBS N-Tert-Butyl-2-Benzothiazyl Sulphenamide TGA Thermogravimetric Analysis

WSR Water- Swellable Rubber

ZDBC Zinkdithiocarbamate

ZnO Zink Oksida

PEMBUATAN DAN KARAKTERISASI SEMI INTERPENETRATING POLYMER NETWORK (IPN) DARI LATEKS PEKAT KARET

ALAM - BUBUR AMPAS TAHU

ABSTRAK

Telah dilakukan pembuatan semi-IPN berbasis karet alam dan bubur ampas tahu dengan sistem vulkanisasi semi-efisien. Produk semi-IPN divulkanisasi dengan penambahan bubur ampas tahu dengan variasi berat 0, 2, 4, 6, 8 dan 10 phr dengan sistem pencelupan pada suhu 100oC selama 20 menit. Variasi penambahan bubur ampas tahu menunjukkan pengaruh terhadap sifat fisika dan mekanik meliputi uji daya sera air, kekuatan tarik dan kemuluran pada produk semi-IPN. Variasi juga berpengaruh terhadap biodegradasi dengan analisa TGA dan penanaman di tanah.

Morfologi permukaan, persen ikat silang dan analisa gugus fungsi dilakukan dengan Scanning Electron Microscopy, Soxhlet extraction, dan analisa FTIR. Penambahan bubur ampas tidak menunjukkan pengaruh yang signifikan pada analisis TGA. Hasil optimum pada kekuatan tarik dan regangan (sifat mekanik) ditunjukkan oleh formulasi 3 dengan penambahan bubur ampas tahu 4 phr sebesar 2,352 MPa dan 807,64%. Daya serap air meningkat dengan meningkatnya jumlah penambahan bubur ampas tahu dengan maksimum penyerapan 11,1% pada 4 jam dan 47,05% pada 72 jam perendaman. Persen ikat silang menunjukkan formulasi 2 sebagai hasil terbesar dengan nilai 98,10%. Puncak adsorpsi 1632 cm-1 untuk gugus fungsi C=O menunjukkan kombinasi IPN dan morfologi permukaan dengan SEM menunjukkan dispersi yang baik pada penambahan 4 phr bubur ampas tahu.

Kata Kunci : Karet semi-IPN, Bubur ampas tahu, Biodegradasi karet

THE PREPARATION AND CARACTERIZATION OF SEMI INTERPENETRATING POLYMER NETWORK

(IPN) FROM CONCENTRATED NATURAL RUBBER LATEX-SOY PULP WASTED

ABSTRACT

The preparation of semi-IPN-based natural rubber and soy pulp wasted with a semi-efficient vulcanization system has been done. Semi-IPN product has been vulcanizated at 100oC for 20 minutes with various addition of soy pulp wasted amount of weight 0, 2, 4, 6, 8 and 10 phr with dipping methode. The various of soy pulp wasted in the semi-IPN products affect physical and mechanical properties such as water absorption, tensile strength and strain. The various also affects biodegradation resulted from Thermogravimetric Analysis and planting in soil.

Surface morphology, crosslink persentage and function groups have also been investigated by using Scanning Electron Microscopy, Soxhlet extraction, and FTIR analyses respectively. It is shown by TGA that soy pulp wasted content has not give a significant effect. The optimum value of the tensile strength and strain (mechanical properties) were abtained at the addition of 4 phr of soy pulp wasted with values 2,352 MPa and 807.64%. Water adsortion increased with increasing amount of addition of soy pulp wasted with a maximum absrorption of 11,1% at 4 hours and 47,05% at 72 hours of immersion. It is also indicated that formulation 2 has a maximum value of crosslink persentage i.e. 98,10%. FTIR analyses show that having added soy pulp wasted C=O function groups occured at 1632 cm-1. SEM analyses show that soy pulp wasted with 4 phr gives a good dispersion.

Keyword: Semi-IPN rubber, Soy Pulp Wasted, Rubber Biodegradation

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Penggunaan karet alam untuk berbagai keperluan semakin meningkat seiring dengan kemajuan industri, di sisi lain menimbulkan dampak negatif berupa pencemaran dimana jumlah limbah karet menjadi masalah di seluruh dunia. Jumlah limbah karet dan pembuangan limbah ban menjadi dua masalah utama dari industri karet (Cherian and Jayachandran 2009). Hal ini disebabkan karena produk karet sulit terdegradasi (Puslitkaret, 2013). Degradasi produk karet dapat dilakukan dengan meningkatkan sifat penyerapan air pada bahan karet. Banyak peneliti yang tertarik untuk memperbaiki sifat penyerapan air pada karet alam karena merupakan material elastis yang populer dan merupakan sumberdaya terbarukan yang dapat digunakan secara luas pada produk karet (Vudjung, at al., 2014).

Material tersebut dapat dihasilkan melalui teknik Interpenetrating Polymer Network (IPN) yang merupakan suatu teknik kombinasi dari dua atau lebih jaringan polimer, atau polimer jaringan dan polimer linier (semi-IPN) dengan tidak adanya ikatan kovalen atau cangkok antar jaringan. IPN merupakan dasar pencampuran terbaru untuk komposit polimer (Lipatov. 1995) dan merupakan paduan polimer (blend polymer) dengan perkembangan tercepat dalam bidang ilmu campuran polimer pada dua dekade terakhir (Dave,at al., 2013).

Untuk meningkatkan sifat penyerapan air pada karet alam dapat dilakukan dengan teknik kombinasi IPN dengan bahan yang dapat meningkatkan penyerapan air, tanpa larut dalam air. Karbohidrat dapat menyerap air tanpa dengan kelarutan kecil. Limbah ampas tahu kering mengandung sekitar 60% Karbohidrat. Menurut Sulistiani (2004) sifat fungsional dari bubur ampas tahu terdiri atas daya larut sebesar

29,03% dan daya serap air 9,42 g/g. Ampas tahu merupakan produk samping pengolahan tahu atau sari/susu kedelai. Ampas tahu biasanya dimanfaatkan sebagai pakan ternak dengan harga rendah. Ampas tahu dapat meningkat nilainya dengan pengolahan dan pemanfaatan lebih lanjut sebagai bubur ampas tahu (Yustina dan Rakhmat. 2012).

Fermentasi keadaan padat Kedelai (Limbah) hasil pemanasan untuk Produksi Protease Menggunakan Aspergillus oryzae oleh Thakur,at al.,(2015). Limbah padat kedelai dihasilkan dari proses ekstrasi minyak kedelai. Limbah kedelai telah menunjukkan potensi pemulihan protease yang sangat baik dari limbah kedelai panas sehingga dapat digunakan sebagai nilai tambah produk. Thakare, at al., (2013) menggunakan limbah padat dari minyak kedelai sebagai bahan campuran tanah untuk penanaman tumbuhan Kedelai. Hasil penelitian ini menunjukkan kemungkinan penggunaan campuran limbah dan tanah menghasilkan pertumbuhan tanaman lebih baik. Hal ini menunjukkan bahwa limbah ampas kedelai mudah didegradasi oleh mikroorganisme.

Pengaruh jumlah karet alam pada biodegrasi dan penyerapan air pada hidrogel IPN dari karet alam dan pati telah dilakukan oleh Vudjung, at al., (2014) dengan teknil pencampuran larutan. Biodegradasi dilakukan dengan interval waktu 1,2 dan 3 bulan. Dihasilkan penurunan penyerapan air, fraksi larut, biodegradasi dan kekuatan tarik dengan peningkatan jumlah karet, dan dihasilkan peningkatan fraksi gel dan kekuatan lentur.

Derajat penyerapan air dan sifat mekanik dari karet yang dapat menggembung dalam air (water- swellable rubber atau WSR) dapat disiapkan melalui pencampuran polimer superabsorben dengan ikat silang karet (Lateks) dengan poli akrilamida-co- Natrium Akrilat. Derajat penyerapan air, persen berat yang hilang dan kekuatan lentur meningkat, tetapi kekuatan tarik dan perpanjangan putus menurun dengan meningkatnya Polimer superadsorben. Namun Derajat penyerapan air, persen berat

yang hilang dan kekuatan lentur menurun dan kekuatan tarik meningkat dengan meningkatnya jumlah N-tert-butyl-2-benzothiazyl sulphenamide (TBBS) sebagai inisiator yang ditambahkan pada komposisi formula (Saijun,at al., 2009).

Modifikasi karet alam yang digrafting dengan maleat anhidrat menghasilkaan substrat yang dapat menyerap air. Ditemukan bahwa sudut kontak air pada permukaan sampel menurun dengan meningkatnya konsentrasi maleat anhidrat menunjukkan kompatibilitas air yang tinggi pada sampel yang di grafting.

Perendaman sampel dalam air menyebabkan penggembungan besar dengan dengan jumlah air mencapat 60% (Khongtong and Fungchonlajit 2008).

Dave, at al., (2013) melakukan sintesis dan karakterisasi pada IPN dari transesterifikasi minyak jarak pada poliuretan dan polistirena. Film yang dihasilkan dikarakterisasi dengan FTIR, uji mekanik, dan analisa ketahanan panas serta Morfologi permukaannya. Uji mekanik menunjukkan peningkatan, uji ketahanan Panas menunjukkan penurunan dengan peningkatan jumlah stirena.

Tanan and Sayant (2014) melalukan Teknik iradiasi menggunakan panjang gelombang untuk mensistensis poli (akrilamida-co-hidrosetil metakrilat)/poli vinil alkohol (hidrogel semi IPN), teknil sintetis secara terpisah ini menggunakan polimerisasi satu tahap dan polimerisasi dua tahap. Hidrogel semi IPN dapat diikat silang menggunakan glutaral dehida dan amonium persulfat sebagai inisiator.

Hidrogel yang dihasilkan dengan teknik satu tahap menunjukkan rasio penggembungan yang tinggi (persentase penggembungan mencapai 900%) dibandingkan dengan teknik polimerisasi dua tahap.

Sintesis dan karakterisasi Hemiselulosa berbasis hidrogel semi-IPN dilakukan oleh Peng, at al., (2014). Hidrogel berbasis hemiselulosa semi-IPN superabsorben (HM-g-PAA/P-PVA) disintesis dengan menggunakan KPS sebagai inisiator radikal bebas, dengan adanya MBA sebagai agen silang. Interaksi ikatan hidrogen yang kuat

terjadi antara P-PVA dan HM-g-PAA membentuk hidrogel semi-IPN. Hidrogel hemiselulosa berbasis semi-IPN merupakan metode terbarukan, rendah biaya dan hemiselulosa dapat meningkatkan biodegradasi.

Peningkatan Sifat Mekanik Lembaran Nanokomposit Berbasis Lateks Pekat Karet Alam (Hevea Brasiliensis) Yang Diperkuat Oleh Nanokristal Selulosa dari Tandan Kosong Kelapa Sawit (Elaeis Guineensis Jack) Dengan Teknik Pencelupan telah dilakukan Putri (2015) menunjukkan peningkatan kekuatan mekanik dan tidak ditemukan adanya perubahan struktur menggunakan analisa gugus fungsi dengan FTIR.

Dari penelitian yang telah dilakukan, peneliti ingin meneliti semi- IPN dari Lateks pekat karet alam yang divulkanisasi dengan sulfur menggunakan sistem vulkanisasi semi efisien dengan pengaktif dan pencepat ZnO dan ZDBC dan dengan penambahan pengisi bubur ampas tahu (BAT). Dengan Variasi penambahan pengisi Bubur ampas tahu 2, 4 6, 8 dan 10 phr dengan teknik pencelupan. Penelitian ini diharapkan dapat meningkatkan penyerapan air pada produk karet sehingga produk karet mudah didegradasi.

1.2 Permasalahan

Adapun permasalahan dalam penelitian ini adalah

1 Bagaimana preparasi dan karakterisasi semi-interpenetrating karet alam dengan serat ampas tahu terhadap sifat fisika dan mekanik ditinjau dari kekuatan tarik dan kemuluran serta daya serap air

2 Bagaimana biodegradasi semi-interpenetrating karet alam dengan serat ampas tahu dengan uji ketahanan termal dan pengurangan berat selama penanaman

3 Bagaimana morfologi semi-interpenetrating karet alam dengan serat ampas tahu berdasarkan karatkeristik uji persen ikat silang, FTIR dan SEM.

1.3 Pembatasan Masalah

1. Bahan pembentuk IPN adalah Lateks Pekat Karet Alam (LPKA) HA KKK=60%

dan Bubur Ampas Tahu 25% (BAT)

2. Vulkanisasi dilakukan dengan menggunakan sulfur

3. Pencetakan lembaran komposit dengan menggunakan teknik pencelupan.

4. Karakterisasi meliputi penentuan sifat mekanik (kekuatan tarik dan regangan) morfologi permukaan dengan SEM, persentase ikat silang dengan sokletasi dan FTIR, Daya serap air, degradasi termal dengan TGA dan Biodegradasi dengan Penanaman di tanah selama 3, 6 dan 9 minggu.

1.4 Tujuan Penelitian

1. Untuk mengetahui preparasi dan karakterisasi semi-interpenetrating karet alam dengan serat ampas tahu terhadap sifat mekanik dan fisika ditinjau dari kekuatan tarik dan kemuluran serta daya serap air

2 Untuk mengetahui biodegradasi semi-interpenetrating karet alam dengan serat ampas tahu dengan karatkeristik uji ketahanan termal dan pengurangan berat selama penanaman

3 Untuk mengetahui bagaimana morfologi semi-interpenetrating karet alam dengan serat ampas tahu berdasarkan karatkeristik uji persen ikat silang, SEM dan FTIR.

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi sumber informasi ilmiah tentang peningkatan sifat penyerapan air sehinga didapatkan barang jadi karet yang mudah terdegradasi, dengan memanfaatkan limbah ampas tahu dan lateks pekat karet alam sebagai bahan pembuat semi-IPN untuk mempercepat biodegradasi. Sehingga dapat diaplikasikan

pada biodegradasi produk karet seperti ban, sarung tangan dan bahan jadi karet lainnya

1.6 Metodologi Penelitian

Penelitian ini dilakukan dilakukan dalam 3 tahapan:

1. Tahap I

Penyiapan BAT dilakukan dengan proses ditiriskan, dikeringkan, dihaluskan dan dilakukan pengayakan. BAT dihasilkan di siapkan dalam larutan 25%.

2. Tahap II

Pada tahap ini dilakukan Pembuatan kompon karet dari LPKA dan BAT.

Ditambahkan BAT kedalam LPKA dengan variasi penambahan 2, 4, 6, 8 dan 10 phr. Dengan penambahan KOH 10%, sulfur 50%, ZnO 60%, dan ZDBC 50%).

Teknik pencelupan (dipping) menggunakan plat baja sebagai bahan pencetak, dan divulkanisasi pada suhu 100oC selama 20 menit.

3. Tahap III

Hasil cetakan selanjutnya dikarakterisasi. Karakterisasi dilakukan terhadap sifat mekanik, persen ikat silang dan FTIR, Daya serap air, morfologi permukaan dengan SEM, degradasi termal menggunakan TGA dan Biodegradasi dengan penanaman.

Variabel- variabel yang digunakan adalah sebagai berikut:

Variabel bebas:

Variasi rasio BAT 25% : 2, 4, 6, 8 dan 10 phr

Variabel terikat:

Karakterisasi dilakukan terhadap sifat mekanik, persen ikat silang dan FTIR, Daya serap air, morfologi permukaan dengan SEM, degradasi terrmal menggunakan TGA dan Biodegradasi dengan penanaman.

1.7 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer, FMIPA USU dan di Laboratorium Kimia PT. Industri Karet Nusantara, Medan. Pengujian kekuatan tarik dilakukan di Laboratorium Penelitian Jurusan Teknik Kimia Fakultas Teknik USU, pengujian TGA di Laboratorium Terpadu FMIPA USU pengujian morfologi dengan SEM di Pusat Laboratorium Geologi ITB, pengujian FTIR di Laboratorium Penelitian PTKI Medan. Penelitian ini dilaksanakan selama 7 (tujuh) bulan mulai dari Mei 2015–November 2015.

BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer merupakan molekul besar (giant molecules) yang terbentuk dari unit ulang sederhana. Nama polimer diturunkan dari bahasa Yunani Poly yang berarti banyak, dan mer yang berarti bagian. Makromolekul merupakan istilah yang sinonim dengan polimer (Stevens. 2001). Bahan yang dewasa ini disebut polimer sebenarnya telah dikenal sejak permulaan kebudayaan manusia baik sebagai bahan makanan, maupun bahan keperluan perlindungan, pakaian, transportasi dan sebagainya (Wirjosentono, 1994).

Proses polimerisasi secara umum dapat dibagi menjadi dua macam, yaitu:

polimerisasi kondensasi dan polimerisasi adisi. Polimererisasi adisi radikal bebas merupakan reaksi rantai dengan pembawa rantai berupa zat reaktif yang mempunyai satu elektron bebas tidak berpasangan atau radikal bebas (Cowd, l99l).

Paduan karet mengalami perlakuan panas dengan berbagai metode dan vulkanisasi untuk menghasilkan produk karet. Pada saat vulkanisasi terjadi perubahan signifikan pada sifat fisika dan kimia paduan karet karena terjadi perubahan struktur molekul oleh adanya ikat silang.

2.2. Paduan Polimer (Blend Polymer)

Paduan kimia yaitu pencampuran antara dua jenis polimer atau lebih yang memiliki struktur berbeda dan ditandai dengan terjadinya ikatan-ikatan kovalen antara polimer- polimer penyusunnya. Paduan kimia akan menghasilkan kopolimer. Interaksi yang

terjadi dalam poliblen adalah ikatan Van der Waals, ikatan hidrogen atau interaksi dipol-dipol.

Tabel 2.1 Tipe Polipaduan (Stevent, 2001)

Tipe Deskripsi

Paduan Mekanik Polimer dicampurkan pada suhu diatas Tg atau Tm, berurutan untuk polimer amorfus dan semi kristal

Paduan Mekanokimia Polimer dicampurkan pada laju geser yang cukup tinggi untuk menghasilkan degradasi.

Radikal bebas yang terjadi berkombinasi membentuk campuran kompleks yang mengandung komponen blok dan cangkok.

Paduan tuang-larutan Polimer dilarutkan dalam pelarut biasa, kemudian pelarutnya dihilangkan.

Paduan lateks Dispersi-dispersi halus dari polimer dalam air (lateks) dicampur, dan polimer-polimer yang bercampur dikoagulasi

Paduan kimia

1. Jaringan polimer interpenetrasi (IPN atau Interenetrating Polymer Network)

2. Jaringan polimer semi interpenetrasi (semi IPN)

3. Jaringan polimer interpenetrasi simultan

4. Jaringan elastomer interpenetrasi

Polimer ikat silang digembungkan dengan monomer-monomer yang berbeda, kemudian monomer dipolimerisasi dan diikat silangkan.

Monomer polifungsi dicampur dengan polimer termoplastik, kemudian dipolimerisasi ke polimer jaringan.

Monomer yang berbeda dicampur, kemudian dihomopolimerisasi dan diikat silangkan secara simultan, tetapi melalui mekanisme non interaksi.

Polipaduan lateks diikat silangkan setelah koagulasi.

Paduan polimer ini bertujuan untuk mendapatkan sifat-sifat material yang diinginkan dan disesuaikan dengan keperluan. Poliblen komersial dapat dihasilkan dari polimer sintetik dengan polimer sintetik, polimer sintetik dengan polimer alam, dan polimer alam dengan polimer alam. Poliblen yang dihasilkan berupa poliblen homogen dan poliblen heterogen. Poliblen homogen terlihat homogen dan transparan, mempunyai titik leleh tunggal dan sifat fisiknya sebanding dengan komposisi masing- masing komponen penyusunnya, sedangkan poliblen heterogen terlihat tidak jelas dan mempunyai beberapa titik leleh Berikut merupakan tipe polipaduan yang ditunjukkan melalui Tabel 2.1

2.3. Interpenetrasi Jaringan Polimer

Interpenetrating Polymer Networks atau IPN adalah gabungan dari dua polimer yang menunjukkan variasi karakteristik, yang diperoleh dari sintesis satu polimer jaringan atau silang secara independen. Atau dengan kata lain IPN adalah Kombinasi dari paling sedikit dua rantai polimer dalam bentuk jaringan tanpa ikatan kovalen antar jaringan. Dapat dibayangkan sebagai dua atau lebih jaringan akan terjerat sedemikian rupa dan tidak dapat dipisahkan, tetapi tidak terikat satu sama lain oleh ikatan kimia (Banerjee, at al., 2010).

Campuran polimer dan IPN berbeda dari kopolimer tetapi kopolimer digunakan untuk menghasilkan perbedaan sifat polimer. Total dari semua paduan polimer sekitar 3% merupakan jumlah keseluruhan dari produksi. Ini merupakan kegiatan besar pada ilmu pengetahuan produk baru yang dapat mengahasilkan dan memperluas pasar dari pencampuran fisik untuk menghasilkan produk terbaik (Odian.

2004).

2.3.1 Klasifikasi IPN

a. Berdasarkan ikatan Kimia

Ikat silang Kovalen menyebabkan pembentukan hidrogel dengan struktur jaringan permanen, karena terbentuk ikatan kimia yang irreversibel.

1. Semi IPN Kovalen

Semi IPN kovalen berisi dua bagian sistem polimer yang terikat silang untuk membentuk jaringan polimer tunggal. Gambar Semi IPN Kovalen dapat dilihat pada Gambar 2.1.

Gambar 2.1. Semi IPN kovalen

2. Semi IPN Non kovalen

Semi IPN Non kovalen adalah salah satu di antara satu sistem polimer yang terikat silang. Gambar 2.2 merupakan struktur semi IPN non kovalen.

Gambar 2.2 Semi IPN Non kovalen

3. IPN Penuh Non kovalen

IPN penuh non kovalen adalah salah satu di antara dua bagian polimer yang terikat silang. Gambar IPN penuh non kovalen dapat dilihat pada Gambar 2.3

Gambar 2.3 IPN penuh non kovalen

(Shivashankar. 2012).

b. Berdasarkan Pengaturan Pola 1. IPN Sequential

Pada IPN Sequential komponen Jaringan polimer kedua dipolimerisasi setelah polimerisasi jaringan komponen pertama selesai.

2. Novel IPN

Polimer yang terdiri dari dua atau lebih jaringan polimer yang setidaknya sebagian saling bertautan pada skala molekul tetapi tidak terikat secara kovalen satu sama lain dan tidak dapat dipisahkan kecuali ikatan kimia yang rusak.

3. Semi IPN

Jika hanya satu komponen yang terikat silang sedangkan yang lain dalam bentuk linier, sistem ini didefinisikan sebagai semi IPN.

4. Simultaneously IPN

Simultaneously IPN disiapkan oleh proses di mana kedua komponen jaringan dipolimerisasi bersamaan, IPN dapat disebut sebagai simultan IPN.

2.3.2. Semi IPN

Sebuah polimer yang terdiri dari satu atau lebih jaringan, atau satu atau lebih linear atau polimer bercabang, penetrating ditandai pada skala molekul setidaknya salah satu jaringan dengan beberapa makromolekul linear atau bercabang. Semi-IPN dibedakan dari IPN karena digunakan polimer linear atau polimer bercabang, pada prinsipnya merupakan bagian dari konstituen jaringan polimer tanpa melanggar ikatan kimia, yang merupakan campuran molekul. Gambar Struktur Semi IPN dapat dilihat pada Gambar 2.4

Gambar 2.4 Struktur Semi IPN

(Banerjee, at al., 2010).

2.4. Lateks Pekat Karet Alam (LPKA)

Lateks merupakan polimer yang terdispersi dalam air, dengan ukuran partikel kecil dengan ukuran 60-1000 nm dan dapat mengalir bebas. Lateks harus tetap sebagai dispersi koloid yang stabil hingga proses pengolahan menjadi padat. (Indian Rubber Institute. 1998). Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat komersil dibuat melalui proses pendadihan (Creamed lateks) dan melalui proses pemusingan (centrifuged lateks). Biasanya lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet yang tipis dan bermutu tinggi. Standar mutu lateks pekat baik lateks pusingan atau lateks dadih menurut Thio Goan Lio (1980) dapat dilihat dalam Tabel 2.2.

Tabel 2.2 Standar Mutu Lateks Pekat Lateks Pusingan

(Centrifuged Lateks)

Lateks dadih (Creamed Lateks) Jumlah padatan (total solid)

minimum 61.5% 64.0%

Kadar Karet Kering (KKK)

minimum 60.0% 62,00%

Kadar Amoniak (berdasarkan jumlah air yang terdapat dalam lateks pekat)

minimum 1,60% 1,60%

Viskositas maksimum pada suhu

25oC 50 centipoise 50 centipoise

Endapan (sludge) dari berat basah

maksimum 0,10% 0,10%

Kadar koagulum dari jumlah padatan

maksimum 0,08% 0,08%

Bilangan KOH maksimum 0,80% 0,80%

Kemantapan mekanis (mechanical

stability) minimum 475 detik 475 detik

Persentasi kadar Tembaga dari

jumlah padatan maksimum 0,01% 0,01%

Persentasi kadar Mangan dari jumlah

padatan maksimum 0,01% 0,01%

Warna Tidak biru

Tidak kelabu

Tidak biru Tidak kelabu Bau setelah dinetralkan dengan asam

Borat Tidak boleh berbau

busuk

Tidak boleh berbau busuk

(Rini, 1992).

2.4.1 Komposisi Lateks

Bahan-bahan yang terkandung dalam lateks segar masih terdapat fraksi kuning Latoid (2-10 ppm), enzim peroksidase dan tyrozinase. Fraksi kuning dianggap normal bila mencapai 0,1-1,0 mg tiap 100 gram lateks kering.

Tabel 2.3 Kandungan bahan-bahan dalam lateks segar dan lateks yang dikeringkan Bahan Lateks Segar (%) Lateks yang dikeringkan (%)

Karet 35,62 88,28

Resin 1,65 4,10

Protein 2,03 5,04

Abu 0,70 0,84

Zat Gula 0.34 0,84

Air 59,62 1,00

2.4.2 Kualitas karet

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas yang baik.

Ada beberapa faktor yang mempengaruhi kualitas lateks, diantaranya:

1. Faktor di kebun (jenis klon, sistem sadap, kebersihan pohon dan lainnya)

2. Iklim (musim hujan mendorong terjadinya prakoagulasi, musim kemarau keadaan lateks tidak stabil)

3. Alat-alat yang digunakan dalam penggumpalan dan pengangkutan (yang baik terbuat dari aluminium atau baja tahan karat).

4. Pengangkutan (goncangan, keadaan tangki, jarak dan jangka waktu) 5. Kualitas air dalam pengolahan

6. Bahan kimia yang digunakan, dan

7. Komposisi lateks (Setyamidjaja, 1993).

2.4.3. Pengolahan Lateks Pekat

Lateks merupakan bahan baku industri karet yang paling fleksibel dibandingkan dengan karet lain. Namun lateks memiliki beberapa kerugian karena volume yang besar dan masih mengandung kadar air yang cukup tinggi, yang menimbulkan kesulitan dalam pengangkutan dan meningkatkan biaya transportasi.

Proses pembuatan lateks pekat secara garis besar dapat dilakukan dengan tiga cara yaitu pemusingan (centrifuging), pendadihan (creaming) dan penguapan (evaporating). Proses pembuatan lateks pekat dengan cara pemusingan dapat dilakukan dengan memasukkan lateks kedalam alat pusingan misalnya “Separator A.B” kemudian dialirkan kedalam pusingan oleh daya sentrifuge yang berputar dengan kecepatan 6000-7000 rpm, dipisahkan menjadi dua bagian yaitu lateks pekat dan serum. Lateks pekat hasil pemusingan mengalir menuju tangki pencampuran yang dibubuhi dengan bahan pemantap. Bahan pemanatap yang umum digunakan berupa larutan 10-20% NH4-

Laurat dengan dosis 0,05%. Kemudian ditambahkan NH3 sehingga kadar NH3 dalam lateks menjadi 0,7% atau lebih (Setyamidjaja, 1993).

2.5 Kompon karet

Dalam pengolahan bahan karet alam banyak sekali digunakan bahan-bahan kimia.

Sesuai dengan proses pengolahan bahan karet, bahan kimia pokok berupa bahan vulkanisasi, bahan pencepat reaksi, bahan pengisi, antiokidan dan antiozon. Bahan kimia tambahan berupa bahan pewangi dan pewarna. Penyusunan kompon karet merupakan tahap yang menentukan keberhasilan dalam membuat barang jadi karet yang memenuhi persyaratan.

2.5.1 Bahan Vulkanisasi

Bahan kimia ini diperlukan dalam proses vulkanisasi agar kompon karet terikat silang. Yang biasa digunakan sebagai bahan vulkanisasi adalah belerang. Belerang juga digunakan untuk vulkanisasi karet sintetis. Selain belerang bahan-bahan seperti damar fenolik, peroksida organik, radiasi sinar gamma dan uretan sering digunkan (Tim penulis, 1992)

Belerang menjadi jembatan antara rantai-rantai molekul karet sehingga terbentuk ikatan tiga dimensi. Belerang dapat berbentuk belerang bebas atau belerang yang terikat dan lepas saat proses vulkanisasi berlangsung.

Mekanisme Radikal Vulkanisasi Sulfur Inisiasi:

Propagasi:

Ikat Silang:

Proses vulkanisasi secara konvensional menggunakan belerang seperti terlihat pada reaksi berikut:

Panas

R-Sx-Sy-R R-Sx ● + R-Sy ●

R-Sx + RH R- Sx- H + R ●

R ● + S-S6-S R-Sx-S● + Sa

R-Sx-S● + RH R-Sx-SH + R●

R-Sx-SH + RH2 R-S-Sx-RH2

(Andriyanti, dkk. 2010)

Beberapa Ikat silang dari Vulkasisasi Karet Alam dengan Sulfur ditunjukkan pada Gambar 2.5

Gambar 2.5 Vulkasisasi Karet Alam dengan Sulfur

Keterangan

1 : Ikat silang monosulfida 2 : Ikat silang disulfida 3 : Ikat silang polisulfida

4 : Ikat silang dengan sejumlah sulfida, n= 1 sampai 6 5 : Ikat silang yang pada atom karbon yang berdekatan 6 : Ikatan monosulfida intra molekul membentuk siklik 7 : Ikatan disulfida intra molekul membentuk siklik 8 : Ikatan polisulfida yang mengikat akselerator 9 : Diena terkonjugasi

10 : Triena terkonjugasi 11 : Material aditif

12 : Karbon yang terikat silang

(Arvind Mafatlal Grup).

2.5.2 Sistem vulkanisasi

Dikenal tiga tipe khusus untuk sistem vulkanisasi menggunakan sulfur yaitu sistem vulkanisasi efesien (EV), sistem vulkanisasi semi-efisien (SEV) dan sistem vulkanisasi konvensional (CV). Sistem vukanisasi efisien memiliki bagian sulfur kecil dan bagian pencepat yang tinggi. Pada sistem vulkanisasi konvensional mengandung sulfur yang lebih tinggi dibandingkan bahan pencepat, sehingga jenis ikatan silang yang dominan adalah polisulfida, sedangkan pada sistem vulaknisasi efisien jumlah pencepat lebih besar dari pada jumlah sulfur, sehingga jenis ikatan silang yang dominan adalah monosulfida. Sistem vulkanisasi sulfur ditampilkan pada tabel 2.4.

Tabel 2.4 sistem vulkanisasi sulfur

Tipe Sulfur (S/phr) Pencepat (A/phr) Rasio A/S

CV 2,0-3,5 1,2-0,4 0,1-0,6

SEV 1,0-1,7 2,4-1,2 0,7-2,5

EV 0,4-0,8 5,0-2,0 2,5-12

2.5.3 Bahan Pencepat

Vulkanisasi dalam industri pengolahan lateks biasanya lambat, sehingga agar efisien perlu penambahan bahan pencepat. Banyak jenis bahan pencepat reaksi yang biasa digunakan.

Berikut merupakan beberapa golongan bahan pencepat :

a. Golongan silfenamida, misalnya N-cyclohexylbenzothiazole-2-sulfenamida (CBS) dan santocure NS

b. Golongan dithiokarbanat antara lain Zink dibuthyldithiocarbamate (ZDBC) dan Zink dithiocarbamate (ZDC)

c. Golongan tiuransulfida adalah tetramethylthiuram monosulfide (TMTM) dan tetramethylthiuram disulfide (TMTD)

d. Golongan tiazol adalah 2-mercaptobenzothiazole (MBT) dan 2,2’- dithibenzothiazylsulphide (MBTS).

e. Golongan guanidines adalah diphenyl guanidine (DPG) dan di-o-tolylguanidine (DOTG)

Bahan pencepat berdasarkan tingkat kecepatan vulkanisasi yaitu

a. Bahan pencepat sangat cepat : golongan Thiutams dan dithiocarbamates b. Bahan pencepat cepat : golongan dithiohoshates

c. Bahan pencepat aktif diperlambat : golongan sulfenamides

d. Bahan pencepat semi cepat : golongan Thiazhole e. Bahan pencepat medium : golongan Guanidines f. Bahan pencepat lambat : golongan Aldehide-amine.

(Datta, 20002)

Penggunaan bahan pemercepat reaksi ini bisa dalam bentuk tunggal atau gabungan dari beberapa bahan tersebut. Bahan pencepat berklsifikasi cepat dan sangat cepat umumnya digunakan sebagai bahan pencepat kedua, yaitu ditambahakan dalam dosis rendah kedalam bahan pencepat utama untuk dapat meningkatkan kecepatan matang karet.

2.5.4 Bahan Pengaktif

Bahan pengaktif disebut juga sebagai bahan penggiat. Fungsi bahan penggiat adalah untuk menambah cepat bahan pencepat. Barang ini tidak termasuk bahan vital, namun cukup menentukan dalam proses pengolahan karet. Seng oksida dan asam stearat merupakan bahan penggiat yang paling banyak di pakai (Setiawan dkk, 2005).

2.5.5 Bahan Pengisi

Bahan pengisi adalah bahan yang mampu mengirit biaya, memberi bentuk, mempercepat pengerasan, mengurangi pengerutan, menekan rekatan, meningkatkan ketahanan panas, memperbaiki sifat mekaniknya.

Bahan pengisi dapat digolongkan atas bahan pengisi:

- Reinforcement (memperkuat)

- Non reinforcement (bukan penguat) (Morton,1987)

Bahan pengisi ada dua jenis, yaitu bahan pengisi aktif atau menguatkan dan bahan pengisi tidak aktif. Bahan pengisi aktif mampu menambah kekerasan, ketahanan dari sobek, ketahanan kikis dan ketahanan dari tegangan putus yang tinggi.

Adapun bahan pengisi aktif adalah karbon hitam, silika, aluminium silikat dan magnesium silikat. Bahan pengisi tidak aktif hanya menambah kekakuan dan kekerasan karet yang dihasilkan. Bahan pengisi tidak aktif biasanya untuk menekan harga karet karena harganya murah. Bahan pengisi yang tidak aktif berupa tanah liat, kaolin, kalium karbonat, dan magnesium karbonat (Setiawan dkk, 2005).

2.6 Ampas Tahu

Salah satu limbah industri rumah tangga bidang pangan yang banyak ditemukan adalah limbah pengolahan tahu. Limbah tahu berkorelasi dengan kebiasaan makan masyarakat Indonesia yang mengandalkan sumber protein nabati dari kacang- kacangan terutama kedele dan hasil olahnya seperti tahu dan tempe yang sama-sama menghasilkan limbah pangan.

Limbah padat (ampas tahu) merupakan hasil sisa perasan bubur kedelai.

Ampas ini mempunyai sifat cepat basi dan berbau tidak sedap kalau tidak segera ditangani dengan cepat. Ampas tahu akan mulai menimbulkan bau yang tidak sedap 12 jam setelah dihasilkan (Suprapti, 2005). Limbah padat atau disebut ampas yang dihasilkan belum dirasakan memberikan dampak negatif terhadap lingkungan karena dapat dimanfaatkan untuk makanan ternak sapi, serta dibuat produk makanan yang bermanfaat meskipun masih sangat terbatas yaitu menjadi tempe gembus. Kandungan gluten pada tepung terigu dan pati pada tapioka serta amilopektin pada ketan yang menyebabkan kapasitas gelatinisasi, sedangkan ampas tahu tahu merupakan bahan non gluten (Yustina and Rakhmat. 2012). Pati dapat terikat silang dengan

mereaksikan pati dengan epiklorogidrin, fosfor oksiklorida dan natrium trimetafosfat dengan katalis basa (Deman, 1989).

Pembuatan bubur ampas tahu dapat dilakukan jika ampas yang dihasilkan berlimpah dan belum sempat digunakan. Proses pengeringan dapat dilakukan dengan penjemuran langsung dibawah sinar matahari ataupun dalam alat pengering “cabinet dryer” dengan suhu sesuai suhu matahari. Cara pengeringan cukup mudah, dimana

ampas padat diletakkan diatas tampah atau loyang dan keringkan sampai betul-betul mengering sempurna. Ampas tahu yang terbentuk besarannya berkisar antara 25-35%

dari produk tahu yang dihasilkan (Kaswinarni. 2007). Komposisi kimia ampas tahu didasarkan pada jenis dan kualitas kedelai yang digunakan. Berikut adalah karakteristik Kimia Bubur Ampas Kedelai dari Limbah Pembuatan tahu yang ditunjukkan dalan Tabel 2.5.

Tabel 2.5 Karakteristik Kimia Bubur ampas Kedelai dari Limbah Pembuatan Tahu Sumber : Sulistiani (2004)

Karakteristik Kimia Ampas Kedelai Basah (%)

Ampas Kedelai Kering (%)

Air 89,88 5,74

Protein 1,32 10,80

Lemak 2,2 14,49

Abu 0,32 9,02

Karbohidrat 6,33 59,95

Serat Pangan tidak Larut Serat Pangan Larut

0,96 4,73

9,46 47,72

Sumber : Hernaman, dkk (2005)

Karakteristik Kimia Ampas Kedelai (%)

Bahan Kering 8,69

Abu 3,42

Protein Kasar 22,23

Lemak Kasar 9,43

Serat Kasar 29,08

Bahan Ekstrak Tanpa Nitrogen (BETN)

35,84

2.7 Teknik pencelupan

Prosses pencelupan merupakan teknik yang menghasilkan produk lateks yang dilakukan dengan mencelupkan suatu pembentuk ke dalam Formula lateks.

Pembentuk dicelupkan ke dalam Formula lateks maka partikel-partikel lateks akan bersentuhan dengan permukaan pembentuk, sehingga mengalami proses hilangnya kestabilan lateks dan membentuk suatu lapisan atau film. Film yang terbentuk mempunyai bentuk yang sama dengan pembentuk yang dicelup ke dalam kompon lateks tersebut dan apabila film ini dikeringkan maka akan menghasilkan produk lateks sesuai pembentuk.

Proses pencelupan merupakan suatu teknik penting dalam industri lateks karet alam. Teknik pencelupan ini digunakan untuk menghasilkan produk yang tipis dan berongga seperti sarung tangan, balon, dan sebagainya. Teknik pencelupan terdiri dari 3 (tiga) cara utama yaitu pencelupan langsung (straight dipping), pencelupan berkoagulan (coagulant dipping), dan pencelupan pengaktifan panas (heat sensitized dipping). Setiap pencelupan ini digunakan untuk menghasilkan produk lateks yang berbeda (Blackley, 1966; Hannam, 1973).

1. Pencelupan langsung

Pencelupan langsung merupakan teknik yang paling mudah dan selalu dipakai untuk menghasilkan produk yang sangat tipis (ketebalan ~0,05 mm) seperti pada pembuatan kondom. Teknik pencelupan langsung, tidak menggunakan bahan pemantap lateks. Hanya pembentuk yang telah bersih dan dikeringkan dimasukkan ke dalam kompon lateks yang kemudian dikeringkan untuk mendapatkan produk.

2. Pencelupan berkoagulan

Pencelupan berkoagulan merupakan teknik pencelupan yang digunakan untuk menghasilkan produk yang mempunyai ketebalan sederhana yaitu 0,2-0,8 mm seperti sarung tangan. Pada teknik ini, bahan kimia yang disebut dengan koagulan dilapisi pada permukaan pembentuk. Apabila pembentuk yang dilapisi koagulan dicelupkan ke dalam lateks, maka akan terbentuk suatu lapisan film pada permukaan tersebut.

Pencelupan berkoagulan pada umumnya ada dua jenis utama, yaitu pencelupan berkoagulan basah dan pencelupan berkoagulan kering. Pencelupan berkoagulan kering merupakan teknik pencelupan yang lebih sering digunakan, karena teknik pencelupan berkoagulan basah, pada saat dilakukan pencelupan ke dalam kompon lateks maka koagulan akan menetes ke dalam tangki Formula lateks, yang menyebabkan hilangnya kestabilan lateks, dan menyebabkan partikel kecil karet tidak dapat digunakan untuk menghasilkan produk, karena partikel karet ini akan melekat pada permukaan produk lateks dan mengakibatkan kecacatan pada produk (Harahap dkk, 2006).

3. Pencelupan pengaktifan panas

Pencelupan pengaktifan panas merupakan teknik yang digunakan untuk menghasilkan produk yang sangat tebal yaitu ~4 mm. Sejumlah pengaktifan panas yang sesuai akan dimasukkan ke dalam kompon lateks. Pengaktifan panas yang selalu digunakan ialah kumpulan bahan polimer yang dapat melarut dalam

lateks pada suhu kamar dan mengendap apabila suhu ditingkatkan. Apabila pembentuk yang dipanaskan dicelupkan ke dalam Formula lateks, agen pengaktif panas yang berdekatan dengan permukaan pembentuk akan mengendap dan menangkap partikel-partikel lateks, dan akan menghasilkan film lateks yang tebal (Azahari, 2000).

2.8 Karakterisasi Campuran Polimer

Mengkarakterisasi polimer jauh lebih rumit daripada mengkarakterisasi senyawa- senyawa dengan berat molekul rendah. Metode yang paling sering dilakukan kimiawan untuk mengkarakterisasi senyawa polimer yaitu dengan metode-metode spektroskopik dan termal. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer pada penelitian ini adalah menggunakan analisa morfologi permukaan dengan SEM, uji penentuan gugus fungsi dengan FTIR, daya serap Air, uji persen ikat silang, degradasi dengan panas dengan TGA dan uji biodegradasi dengan penanaman di tanah.

2.8.1 Scanning Electron Microscopy

Scanning Electron Microscopy (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda yang akan diuji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah untuk mempelajari struktur permukaan itu secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron dan dipantulkan atau berkas sinar elektron sekunder.

SEM menggunakan prinsip scanning yaitu berkas elektron diarahkan pada titik permukaan spesimen. Gerakan elektron diarahkan dari satu titik ke titik lain pada permukaan spesimen. Jika seberkas sinar elektron ditembakkan pada permukaan spesimen maka sebagian dari elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika permukaan spesimen tidak merata, banyak lekukan, lipatan atau lubang-lubang, maka tiap bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda dan kemudian akan ditangkap oleh detektor dan akan diteruskan ke sistem layar. Hasil yang diperoleh merupakan gambaran yang jelas dari permukaan spesimen dalam bentuk tiga dimensi.

Dalam morfologi permukaan dengan menggunakan SEM, pemakaiannya sangat terbatas tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å (Stevens, 2001).

2.8.2 Uji Daya Serap Air

Nilai Daya Serap Air mencerminkan kemampuan untuk menyerap air setelah Perendaman. Uji Daya Serap air dilakukan dengan perendaman spesimen (2 cm x 2cm x 0,5 mm) dalam aquades (suhu 20-30oC) dengan interval waktu 24 dan 720 jam. Kemudian spedimen dibersihkan dari sisa aquades pada permukaan spesimen dan ditimbang. Spesimen selanjutnya dikeringkan pada suhu 60oC hingga mencapai berat Konstan. Rasio penggembungan dalam air dan perubahan berat dapat dilihat pada persamaan berikut:

𝐷𝐷𝐷𝐷𝐷𝐷𝐷𝐷 𝑆𝑆𝑆𝑆𝑆𝑆𝐷𝐷𝑆𝑆 𝐴𝐴𝐴𝐴𝑆𝑆 = (𝑊𝑊2𝑊𝑊− 𝑊𝑊1)

1 × 100 (2.1)

Vudjung, C (2014)

2.8.3 Uji Persen Ikat Silang

Derajat ikat silang dalam karet dapat ditentukan setelah sokletasi dengan sikloheksana mendidih selama 8 jam. Sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang. Persentase ikat silang dalam campuran kemudian dihitung dengan rumus sebagai berikut sesuai ASTM D2765

% ikat silang = 𝑊𝑊𝑊𝑊𝑊𝑊𝑊𝑊 x 100% (2.2)

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi. Persentase ikat silang yang dihasilkan menandakan adanya interaksi yang kuat antara komponen campuran (Halimatuddahliana, 2007).

2.8.4 Fourier Transform Infrared (FTIR)

Fourier Transform Infrared adalah teknik yang digunakan untuk mendapatkan spektrum penyerapan infrared, emisi, fotokonduktivitas atau hamburan raman dari keadaan padat, cair atau gas. Spektrometer FTIR secara bersamaan mengumpulkan data spektral dalam berbagai sektrum yang luas. Ini mendapat keuntungan yang signifikan atas spektrometer dispersip yang mengukur intensitas sedikit rentang panjang gelombang pada suatu waktu.

Hasil spektrum memperlihatkan absorpsi dan transmitansi molekuler membentuk sidik jari molekul sampel. Seperti halnya sidik jari, tidak ada dua struktur molekul berbeda yang memiliki spektrum inframerah yang sama (Lawson, 2001).

Hampir semua molekul menyerap sinar inframerah dan masing-masing molekul hanya menyerap sinar inframerah pada frekuensi tertentu. Hal ini menunjukkan karakteristik khas untu setiap molekul. Masing- masing molekul hanya menyerap

pada frekuensi tertentu dan akan terbentuk pola spektrum absorpsi yang khas atau sidik jari pada spektrum inframerah (Silverio, 2010).

Spektroskopi FTIR didasarkan pada prinsip bahwa hampir semua molekul mengadsorpsi sinar inframerah monoatomik dan molekul diatomik homopolar yang tidak mengadsorpsi sinar inframerah. Pancaran inframerah yang kerapatannya kurang dari 100 cm-1 diserap oleh sebuah molekul organik dan diubah menjadi energi putaran molekul. Spektrum rotasi moekul garis-garis yang tersendiri (Rong, 2011).

2.8.5 Uji Biodegradasi

Pengukuran biodegradasi semi IPN dari LPKA yang divulkanisasi dengan sistem semi efisien dengan BAT dilakukan dengan penanaman ke dalam tanah. Spesimen 2 cm x 2 cm ditanam dengan kedalaman 7 cm dari permukaan tanah. Dilakukan penyiraman setiap minggu hingga 9 minggu. Kehilangan berat spesimen dihitung dengan setiap 3 minggu dan dilakukan pencucian dengan akuades dan dikeringkan pada suhu 45oC hingga mencapai berat konstan Vudjung, at al., (2014).

2.8.6 Thermogravimetric Analysis

Metode termal adalah sebuah bagian dari teknik dimana sifat fisik dan kimia dari zat atau produk reaksi tersebut diukur sebagai fungsi temperatur, zat/substansi sebagai objek yang dikontrol temperaturnya. Aplikasinya untuk kualiti kontrol, penelitian produk industri seperti polimer, farmasi, tanah, mineral, dan logam. Teknik-teknik yang dicakup dalam metode analisis termal adalah analisis termogravimetri yang didasari pada perubahan berat akibat pemanasan.

Thermogravimetri analysis (TGA) adalah teknik yang digunakan untuk mengukur perbedaan massa sebagai fungsi temperatur dan waktu sebagai isothermal.

Metode analisis termal ini berguna untuk mengetahui Formula materi hasil dekomposisi termal. Dapat dilakukan dengan memvariasikan laju pemanasan dan

mencatat perubahan beratnya (Hatakeyam, 1998). Metode TGA yang paling banyak dipakai didasarkan pada pengukuran berat kontinyu terhadap suatu neraca sensitif (disebut neraca panas) ketika suhu sampel dinaikkan dalam udara atau dalam suatu atmosfer yang inert. TGA ini dinyatakan sebagai TGA nonisothermal. Data dicatat sebagai berat versus temperatur. Hilangnya berat bisa timbul dari evaporasi lembab yang tersisa atau pelarut. Tetapi pada suhu-suhu yang lebih tinggi terjadi dari terurainya bahan polimer, selain itu memberikan informasi mengenai stabilitas panas (Stivens, 2001).

2.8.7 Uji Kekuatan Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) terhadap suatu material yang diberikan tekanan menggunakan alat pengukur yang disebut tensiometer atau dinamometer. Kekuatan tarik dapat diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (A0).

σt

=

FmaksAo (2.3)Selama perubahan bentuk, dapat diasumsikan bahwa volume spesimen tidak berubah. Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran kemuluran (ε) menurut Wirjosentono dapat didefenisikan sebagai berikut:

ε =

𝑙𝑙−𝑙𝑙𝑊𝑊𝑙𝑙𝑊𝑊x 100 %

(2.4)keterangan :

ε = kemuluran (%)

lo = panjang spesimen mula-mula (mm)

l = panjang spesimen saat putus (mm)(Munirah, 2007).

BAB 3

METODE PENELITIAN

3.1 Bahan - Bahan dan Alat - Alat Penelitian 3.1.1 Bahan - bahan Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah:

Bahan

Lateks Pekat HA 60%

Ampas Tahu ZnO 60%

ZDBC 50%

Sulfur 50%

KOH 10%

Demin Water Anchoid NH4OH Ca(NO3)2

Metanol

Ammonium kaseanat n-Heksana

Xilena

3.1.2 Alat – alat Penelitian

Nama alat Merck

Neraca analitis Mettler Toledo Alat uji tarik Autograph Torsee Electronic System

Seperangkat alat SEM JEOL JSM-636OLA Seperangkat Alat FTIR Shimadzu IR Prestige-21 Seperangkat alat TGA

Plat baja -

Alat- alat gelas -

Oven -

3.2 Prosedur Kerja 3.2.1 Penyiapan Sampel

1. Penyiapan TAT dilakukan dengan proses ditiriskan, dikeringkan menggunakan oven ada suhu 80oC, dihaluskan dan dilakukan pengayakan. Bubur ampas tahu kemudian dibuburkan dengan konsentrasi 25%. Sebanyak 25 g bubur ampas tahu ditambahkan 100 ml akuades dan dibuburkan pada suhu 80oC.

Gambar 3.1 TAT dari ampas tahu

Tepung ampas tahu yang dihasilkan direndam dalam pelarut n-heksan selama 3x24 jam sambil sesekali dilakukan pengadukan atau dengan bantuan shaker (Senja, dkk. 2014). Hal ini bertujuan untuk menghilangkan lemak pada tepung ampas tahu.

2. Pembuatan Sulfur 50%

Sebanyak 35 mL demin water dimasukkan ke dalam beaker glass, ditambahkan 0,06 g KOH 10%, ditambahkan 2 g anchoid, dimasukkan 50 g sulfur powder sedikit demi sedikit sambil diaduk dengan menggunakan pengaduk magnetik.

3. Pembuatan ZnO 60%

Sebanyak 114 mL demin water dimasukkan ke dalam beaker glass, ditambahkan 5 g anchoid, ditimbahkan 3 g NH4OH 23%, ditambahkan 200 g ZnO sedikit demi sedikit sambil diaduk dengan menggunakan pengaduk magnetik.

4. Pembuatan ZDBC 50%

Sebanyak 25 mL demin water dimasukkan ke dalam beaker glass, ditambahkan 15g ammonium kaseanat 10%, ditimbahkan 0,06 g KOH 10%, ditambahkan 0,25 g bentonit, ditambahkan 2 g anchoid, ditambahkan 50 g ZDBC sedikit demi sedikit sambil diaduk dengan menggunakan pengaduk magnetik.

3.2.2 Pembuatan Spesimen Pembersihan plat pencetak

Plat pencetak dicuci dengan cara direndam dalam asam asetat 10% dan KOH 10%, kemudian dicuci dengan air hingga bersih. Plat pencetak yang telah bersih dikeringkan, kemudian dilapisi dengan Ca(NO3)2 dan metanol, kemudian dikeringkan (Harahap dkk, 2010).

Pembuatan Formula lateks vulkanisasi dan pencetakan lembaran komposit Pembuatan kompon lateks dilakukan dengan mencampurkan 222,02 g lateks HA 60%

dengan KOH 10% (6,438 g), sulfur 50% (3,77 g), Bubur ampas tahu (4,25g), ZnO 50% (7,77 g) dan ZDBC 60% (5,55 g) dimasukkan ke dalam beaker glass dan diaduk.

Kompon yang dihasilkan dicetak dengan teknik pencelupan (dipping). Plat yang mengandung kompon lateks dilapisi dengan larutan Ca(NO3)2 dan metanol, plat yang mengandung kompon dikeringkan pada suhu kamar, kemudian divulkanisasi pada suhu 100oC selama 20 menit, didinginkan, vulkanisat ditaburi dengan CaCO3

(Harahap dkk, 2010).

Dilakukan perlakuan yang sama untuk variasi berat bubur ampas tahu 2, 4, 6, 8 10 phr dan tanpa bahan pengisi bubur ampas tahu.

Tabel 3.1 Formula Kompon dengan Variasi bubur ampas tahu

Nama Bahan

Formula (phr)

1 2 3 4 5 6

Lateks HA 60% 100 100 100 100 100 100

KOH 10% 2,9 2,9 2,9 2,9 2,9 2,9

Sulfur 50% 1,7 1,7 1,7 1,7 1,7 1,7

Tepung Ampas tahu 0 2 4 6 8 10

ZnO 60% 3,5 3,5 3,5 3,5 3,5 3,5

ZDBC 50% 2,5 2,5 2,5 2,5 2,5 2,5

Jumlah 110,6 112,6 114,6 116,6 118,6 120,6

Contoh perhitungan konversi formula I:

X = 100 + 2,9 + 1,7 + 0 + 3,5 + 2,5 X = 110,6

Formula kompon akan dibuat dengan berat total 250 g, maka:

Faktor

Bilangan konversi

X 250 g

(3.1)Maka masing-masing bahan yang dibutuhkan adalah:

- Lateks pekat 60%

100

112,6 X 250 g

= 222,02 g - KOH 10%

2,9

112,6 X 250 g

= 6,438 g - Sulfur 50%

1,7

112,6 X 250 g

= 3, 77g - ZnO 60%

3,5

112,6 X 250 g

= 7,77 g - ZDBC 50%

2,5

112,6 X 250 g

= 5,55 g

- Bubur Ampas Tahu 2

112,6 X 250 g

= 4,52 g

3.2.3 Analisa Permukaan dengan SEM

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan patahan sampel. Mula–mula sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin JEOL JSM-6360LA. Selanjutnya sampel disinari dengan pancaran elektron bertenaga 1,2 kV pada ruangan khusus sehingga sampel mengeluarkan elektron sekunder dan elektron yang terpental dapat dideteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Cathode Ray Tube) selama 4 menit. Kemudian coating dengan tebal lapisan 400 Amstrong dimasukkan ke dalam spesimen Chamber pada mesin SEM (JEOL JSM- 6360LA) untuk dilakukan pemotretan. Hasil pemotretan dapat disesuaikan dengan perbesaran yang diinginkan.

3.2.4 Spektroskopi FTIR

Untuk ikat silang sampel Karet, sampel disiapkan dengan perendaman spesimen dengan Toluena dengan pengadukan selama 24 jam. Fraksi yang tidak larut disaring dan kemudian diuji. Sebelumnya sampel dikeringkan pada oven dengan suhu 50oC hingga mencapai berat konstan. Spesimen ikat silang dari LPKA dapat dilakukan dengan menggunakan spektrometer FTIR dan hasilnya ditampilkan sebagai kurva bilangan gelombang 4000-650 cm-1.

3.2.5 Persentase Ikat Silang

Mula-mula dirangkai alat sokletasi, kemudian dimasukkan 250 mL pelarut xilena ke dalam labu alas dan dimasukkan 0,10 g sampel (Wo) yang telah dibungkus kertas saring ke dalam alat sokletasi. Sampel disokletasi menggunakan pelarut xilena pada titik didih 135oC selama 8 jam. Setelah itu sampel dikeluarkan kemudian dilakukan