7

BAB II STUDI LITERATUR

Bab II akan membahas mengenai teori-teori dan metode yang digunakan selama proses penelitian. Teori dan metode yang ada pada bab ini terdiri dari literatur pemborosan dalam lean, rekayasa sistem kerja, konsep lean, dan sistem operabilitas 9E-1M. Teori dan metode yang ada akan membantu jalannya proses penelitian dari tahap identifikasi permasalahan hingga penerapan perbaikan berkelanjutan untuk rancangan sistem yang baru.

2.1 Kajian Sistem Operabilitas 9E-1M

Sistem operabilitas metode 9E-1M diawali dari bentuk 7E-1M oleh Soetisna pada tahun 2015 [7]. Sebelumnya, terdapat juga kajian 3E (Engineering, Education, Enforcement) yang bertujuan untuk meningkatkan keselamatan di tempat kerja [8]. 7E- 1M menjadi perluasan atau pengembangan dari kajian 3E, namun 7E-1M memiliki tujuan yang berbeda yaitu untuk menjamin efektivitas penerapan suatu program. 7E- 1M akan diterapkan secara holistik dengan mengintegrasikan seluruh elemen yang ada didalamnya.

Kajian metode 8E-1M yang telah berkembang dari 7E-1M berisi elemen-elemen untuk menunjang sistem yang ada beserta penambahan elemen yang diuraikan sebagai berikut [9]:

1. Ears-up

Ears-up merupakan tahapan awal dalam implementasi metode ini. Ears-up memiliki tujuan dasar untuk mengetahui faktor yang membuat sistem tidak efektif. Pengumpulan permasalahan pada Ears-up diawali dari pengumpulan data dan informasi. Permasalahan yang ditemukan akan ditentukan prioritas penyelesaiannya.

8

Pengumpulan data dan informasi pada tahap Ears-up didapat dari pandangan pihak-pihak terkait atau stakeholder perusahaan. Pengumpulan data dan informasi dapat dilakukan dengan cara berdiskusi dan wawancara dengan pihak instansi, observasi kondisi di lapangan, meminta dokumen perusahaan terkait data sekunder dari perusahaan.

2. Engineering

Engineering merupakan proses merancang solusi dari penyebab permasalahan dan potensi masalah yang ditemukan dan rancangan yang menunjang pelaksanaan elemen lain. Rancangan solusi permasalahan dan penunjang penerapan elemen lain harus didesain secara detail agar mudah dipahami oleh perusahaan. Rancangan penunjang di tahap Engineering mencangkup desain yang dapat menunjang sosialisasi, edukasi, pengawasan, aturan serta sanksi, pemberdayaan, tugas serta peran pimpinan, dan keterlibatan pimpinan. Desain yang telah dibuat akan diterapkan setelah mendapat dukungan dari stakeholder perusahaan.

3. Educating The People

Elemen Educating The People menjadi tahapan yang berfungsi untuk menentukan program atau kebijakan yang berkaitan dengan rancangan usulan.

Kebijakan ini dilakukan dengan melihat sosialisasi yang sudah dilakukan oleh pihak instansi, pihak yang akan dituju, dan diskusi perancangan sistem kerja untuk disosialisasikan. Elemen ini akan menghasilkan cara atau media tambahan untuk sosialisasi terkait usulan perancangan perbaikan sistem kerja.

4. Enforcing The Law

Elemen Enforcing The Law merupakan tahapan untuk menentukan pengawasan serta tindak lanjut terhadap pelanggaran/hambatan dari semua pihak terkait rancangan perbaikan sistem kerja. Saat menunjang implementasi elemen ini, diperlukan identifikasi cara pengawasan dan tindak lanjut yang sudah dibuat oleh instansi terkait dengan kebijakan dalam pelaporan, tindak lanjut dari pelaporan, peringatan, dan penegakkan aturan/sanksi secara konsisten.

5. Empowering The People

9

Elemen Empowering The People menjadi proses dalam menentukan cara pemberdayaan semua pihak terkait kebijakan yang telah dibuat. Elemen ini akan merancang prosedur tahapan agar seluruh pihak yang terkait dapat memberikan sumbang saran dalam suatu sistem. Sistem ini harus diketahui atau disadari semua pihak dan dilanjutkan dengan respon oleh tim yang menampung sumbang saran.

6. Enabling The System

Elemen Enabling The System berisi proses yang bertujuan untuk menentukan cara agar kebijakan atau rancangan yang sudah dibuat dapat berjalan dengan baik. Tugas dan peran Top Management/pimpinan perusahaan beserta pihak manajemen harus disusun dengan baik terutama pada deskripsi sistem kerja.

Pihak yang berkaitan harus terus konsisten menyuarakan pentingnya program yang sedang berjalan dan menekan orang-orang yang ingin suka mengambil kesempatan dalam kelemahan program yang sedang berjalan.

7. Engaging The Top Management to The System

Elemen Engaging The Top Management to The System merupakan tahapan untuk menyusun cara agar pimpinan di instansi turut melibatkan dirinya kedalam program yang sedang atau akan dijalankan. Keterlibatan pimpinan puncak ini akan menunjukan keseriusan terhadap keberlangsungan program.

8. Endorsing The Partners

Elemen Endorsing The Partners merupakan tahapan untuk menyusun kebijakan terhadap partners atau pihak luar yang memiliki kepentingan dengan instansi ini. Hasil dari elemen ini berupa penyampaian informasi terkait program perancangan sistem kerja ataupun kebijakkan lain kepada miitra dan menyusun cara untuk keterlibatannya dalam mengajukan pendapat atau pelaporan terkait program yang dijalankan.

9. Evaluating The System

Elemen Evaluating The System merupakan tahapan untuk menyusun cara dengan pihak terkait evaluasi keberlangsungan sistem yang sudah di implementasikan. Evaluasi ini bertujuan untuk melihat bagian dari sistem yang

10

sudah berjalan dengan baik dan tidak baik. Evaluasi perlu dilakukan secara berkala untuk menjadi dasar perbaikan berkelanjutan.

10. Maintaining The System and carrying-out The Continuous Improvement Elemen Maintaining The System and Carrying-out The Continuous Improvement menjadi tahapan terakhir pada metode yang memiliki fungsi untuk menentukan kebijakkan dalam perawatan dan perbaikan berkelanjutan.

Kebijakkan yang dibuat akan mempertimbangkan hasil evaluasi dari tahapan sebelumnya untuk mengetahui kegiatan yang perlu dipertahankan dan kegiatan yang perlu diperbaiki kedepannya.

Kajian metode 8E-1M pada pada penelitian Aji perlu penambahan satu elemen yaitu Evaluating The System untuk memperoleh dasar perbaikan berkelanjutan pada elemen Maintaining and Carrying-out Continuous Improvement. Elemen Evaluating The System telah disampaikan langsung oleh Soetisna sebagai pencetus metode dalam mata kuliah Rekayasa Sistem Kerja dan Ergonomi (RSKE) pada tahun 2019. Elemen Evaluating The System akan digunakan dalam penelitian ini karena hasil dari elemen Evaluating The System dapat digunakan untuk menjadi dasar perbaikan berkelanjutan.

2.2 Studi Gerakan

Studi gerakan adalah salah satu usaha untuk meningkatkan efisiensi kerja [10]. Studi gerakan berisi elemen gerakan yang dikembangkan oleh Frank B. Gilbreth dan telah diuraikan ke dalam tujuh belas (17) gerakan dasar [11].

Menurut Sutalaksana (2006), elemen gerakan therblig digunakan untuk mempermudah analisis yang dilakukan terhadap bagian tubuh pekerja dalam menyelesaikan pekerjaan yang sedang dilakukan [11]. Analisis gerakan biasanya digunakan dalam studi gerakan yang bertujuan untuk mengetahui gerakan-gerakan yang tidak perlu dan dapat dikurangi atau dihilangkan dalam suatu aktivitas pekerjaan, sehingga akan diperoleh efisiensi dalam bentuk tenaga maupun waktu untuk mencapai sebagian unsur-unsur EASNE (Efektif, Aman, Sehat, Nyaman, dan Efisien) [11].

11

Zadry dalam buku “Analisis dan Perancangan Sistem Kerja” terbitan tahun 2015 menulis tentang ekonomi gerakan, ekonomi gerakan membagi tujuh belas gerakan- gerakan dasar menjadi dua bagian yaitu:

1. Therblig efektif

a. Physical basic divisions i. Menjangkau (Reach) ii. Memegang (Grasp) iii. Membawa (Move) iv. Melepas (Release Load)

v. Mengarahkan sementara b. Objective basic divisions

i. Memakai (Use) ii. Merakit (Assembly) iii. Lepas rakit (Disassembly) 2. Therblig tidak efektif

a. Mental/semi mental basic divisions i. Mencari (Search)

ii. Memilih (Select)

iii. Mengarahkan (Position) iv. Memeriksa (Inspection)

v. Merencanakan (Plan) b. Delay

i. Kelambatan yang tak terhindarkan (Unavoidable delay) ii. Kelambatan yang dapat dihindarkan (Avoidable delay) iii. Istirahat (Rest)

iv. Memegang untuk memakai (Hold)

12 2.3 Konsep Lean dan Lean thinking

Menurut Mark dalam buku Lean Hospitals terbitan tahun 2018, Lean memiliki beragam ruang lingkup dan definisi, namun intinya lean merupakan rangkaian alat (tools) dan sistem manajemen. Lean adalah metode yang digunakan untuk perbaikan berkelanjutan dan keterlibatan karyawan dengan pendekatan yang dapat kita selesaikan masalahnya yang dianggap penting oleh pemimpin [12]. Menurut banyak ahli pakar (intruktur) pada Lean Enterprise Institute (LEI), Lean itu sendiri adalah sekumpulan konsep, prinsip dan tools yang dapat digunakan untuk memberikan nilai tambah dengan sudut pandang pelanggan serta sumber daya yang palng sedikit (efisien) dengan pemanfaatan pengetahuan dari para pekerja [12].

Lean awalnya ditemukan oleh Taiichi Ohno dan Shigeo Shingo dari Toyota yang diterapkan pada Toyota Production System (TPS). Ohno melihat lama waktu yang akan dirasakan pelanggan dari sejak pemesanan hingga proses transkasi, sehingga lama waktu yang ada menjadi fokus untuk direduksi apabila ada kegiatan yang tidak memiliki nilai tambah (non value added) [12]. Hal yang Ohno lakukan semakin berkembang dengan berbagai macam definisi, dua contoh definisi yang telah berkembang diantaranya:

1. Toyota Triangle (tools, culture, and management system)

Lean adalah sistem terintegrasi antara pengembangan manusia, alat bantu teknis, dan prinsip yang dapat menciptakan budaya organisasi ramping (efisien dan efektif).

2. Toyota Way Pillars

Toyota Way Pillars mendefinisikan lean sebagai peningkatan berkelanjutan (kaizen) dan pandangan menghormati semua orang.

Pekembangan lean tidak hanya tentang definisi, namun perkembangan lean juga tentang sektor atau bidang dari penerapan lean itu sendiri. Penerapan lean pada rumah sakit (bidang jasa) membuktikan lean tidak hanya diterapkan pada perusahaan manufaktur. Mark memberikan alasan kebutuhan lean pada perusahaan bidang jasa

13

kesehatan bahwa lean dibutuhkan untuk hal kinerja karyawan, perawat, dan ketidakpuasan pelanggan [12]. Kebutuhan lean pada bidang jasa dimana produksi tidak dilakukan menjadikan perlunya konsep yang sedikit berbeda dari lean pada bidang usaha manufaktur, seperti konsep lean thinking.

Lean thinking merupakan cara untuk mendapatkan hasil/nilai yang lebih baik dan usaha dari manusia yang lebih sedikit (efisien), waktu yang efisien, ruang yang efisien, serta penyediaan yang tepat untuk apa yang diinginkan pelanggan [12]. Lean thinking memiliki lima prinsip utama [12], diantaranya:

1. Menentukan dengan spesifik kegiatan yang memberikan nilai tambah, 2. Mengidentifikasi langkah atau kegiatan yang ada,

3. Melakukan tindakan yang memiliki nilai (value),

4. Hanya memberikan kebutuhan pelanggan sesuai waktu yang ditentukan, dan 5. Berusaha untuk terus menerus mereduksi pemborosan (waste).

2.4 Activity Classification

Activity classification merupakan klasifikasi aktivitas terhadap nilai tambah produk atau jasa yang terdiri dari tiga jenis tipe aktivitas [13], yaitu:

1. Value adding (VA)

Aktivitas VA merupakan aktivitas yang memiliki nilai tambah terhadap produk menurut konsumen.

2. Non-value added (NVA)

Aktivitas NVA merupakan aktivitas yang tidak memiliki nilai tambah terhadap produk atau jasa. Aktivitas ini termasuk dalam waste atau pemborosan dan harus dihilangkan atau direduksi.

3. Necessary but non-value added (NNVA)

Aktivitas NNVA merupakan aktivitas yang tidak akan memberi nilai tambah terhadap produk atau jasa namun tetap dibutuhkan, contohnya proses pengecekan atau inspeksi.

14

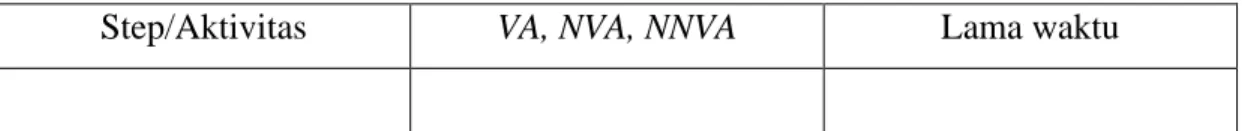

Tipe aktivitas digunakan untuk mengidentifikasi kegiatan yang ada, format tabel identifikasi aktivitas [12]:

Tabel 2.1 Tabel format identifikasi aktivitas

Step/Aktivitas VA, NVA, NNVA Lama waktu

2.5 Pemborosan (waste)

Konsep Lean memiliki fokus utama dalam penerapannya yaitu menghilangkan atau mereduksi pemborosan (waste) atau aktivitas yang tidak memberikan nilai tambah (non value added). Ada tujuh jenis pemborosan dalam lean [14], yaitu :

1. Transportation

Transportation merupakan pemindahan atau pengangkutan komponen yang tidak diperlukan dari satu area ke area yang lain, seperti penempatan sementara dan perpindahan barang. Setiap material, produk, peralatan, dan dokumen dipindahkan, juga berisiko terhadap terjadinya kerusakan dan keterlambatan. Pemborosan ini biasa terjadi karena tata letak produksi yang buruk, contohnya gudang material yang jauh dari proses produksi sehingga aktivitas pemindahan memakan waktu yang tidak memberikan nilai tambah.

2. Inventory

Inventory merupakan pemborosan dikarenakan perlunya pengadaan tempat sebagai penyimpanan material ataupun produk yang dimana aktivitas tersebut tidak memberikan nilai tambah. Pemborosan ini terjadi karena kurang baiknya perhitungan kebutuhan produksi di tiap proses yang berpotensi untuk memproses produk dengan berlebihan. Inventori akan menimbulkan tambahan biaya untuk perawatan dari penyimpanan material atau produk.

3. Motion

Pemborosan yang terjadi pada motion berupa gerakan-gerakan pekerja atau mesin yang tidak diperlukan dan tidak memberikan nilai tambah terhadap produk yang

15

sedang di proses. Pemborosan ini biasa terjadi karena stasiun kerja yang kurang baik sehingga memerlukan gerakan-gerakan seperti mencari dan meraih yang berlebihan dan cukup memakan waktu.

4. Waiting

Pemborosan waiting merupakan aktivitas saat seseorang menunggu tanpa melakukan suatu pekerjaan. Waiting atau menunggu merupakan pemborosan karena aktivitas ini tidak memberikan nilai tambah terhadap produk namun memakan waktu proses. Pemborosan ini biasanya terjadi karena adanya keruusakan pada mesin atau menunggu produk dari proses sebelumnya.

5. Overproduction

Overproduction merupakan pemborosan berupa produksi berlebihan yang belum ada pesanan dari konsumen atau pembeli. Produk yang sisa dan menunggu hingga pesanan datang akan menimbulkan biaya penyimpanan, biaya perawatan, dan resiko kerusakan.

6. Overprocessing

Overprocessing merupakan pemborosan apabila terdapat proses yang berulang- ulang atau terlalu banyak proses karena tidak memberikan nilai tambah. Proses yang tiak memberikan nilai tambah ini yang menjadi bentuk dari pemborosan itu sendiri, contohnya tahap proses inspeksi dan proses pembersihan produk yang dilakukan secara berulang atau berlebihan.

7. Defects

Defects merupakan hal yang jelas untuk dikatakan sebagai pemborosan.

Pemborosan berupa defect atau produk cacat akan memerlukan perbaikan yang akan menimbulkan biaya tambahan hingga tidak diterimanya produk yang tidak bisa diperbaiki (scrap).