1 Faisal Novredana Saputro| 41314120066

Contents

KATA PENGANTAR ... 2 BAB I ... 3 PENDAHULUAN ... 3 A. Latar Belakang. ... 3 B. Tujuan ... 4 C. Manfaat ... 4 BAB II ... 5 PROSES PEMBUATAN. ... 5 A. Kajian Teori. ... 5A. Proses Pengecoran dengan Cetakan Pasir. ... 5

1. Pasir ... 6

2. Jenis Cetakan Pasir ... 6

3. Pola ... 7

4. Inti ... 9

C. Proses Pengecoran Intake Manifold ... 10

1.1. Design (Gambar). ... 10

1.2. Persiapan Bahan ... 10

1.3. Pembuatan Cetakan Pasir Co2 ... 11

1.4. Proses Peleburan ... 12

1.5. Proses Tapping ... 13

1.6. Proses Pouring ... 14

1.7. Pembongkaran Cetakan ... 14

1.8. Pemeriksaan (Quality Control) ... 15

1.9. Produk Finishing ... 16 BAB III ... 17 PENUTUP ... 17 A. Kesimpulan. ... 17 B. SARAN ... 18 ABSTRAK ... 19 DAFTAR PUSTAKA ... 20

2 Faisal Novredana Saputro| 41314120066

KATA PENGANTAR

Puji syukur kehadirat Allah S.W.T berkat rahmat, karunia dan kemurahan-Nya sehingga saya dapat menyelesaikan makalah tentang Proses Produksi yang berjudul“Proses

Pembuatan Pengecoran Logam Intake Manifold”ini tepat pada waktunya. Tidak

lupaterimakasih saya ucapkan kepada dosen bapak Ir. Pirnadi, M.Sc.

Makalah ini telah disusun dari berbagai sumber dari berbagai buku dan dari internet sehingga menghasilkan makalah dapat dipertanggungjawabkan isinya.

Saya menyadari bahwa dalam penyusunan makalah ini masih terdapat kekurangan dan kelemahannya. Oleh karena itu, kritik dan saran akan kami terima dengan senang hati demi penyempurnaan makalah ini.

Dengan ini saya mempersembahkan makalah ini dengan penuh rasa terima kasih dan semoga allah SWT memberkahi makalah ini sehingga dapat memberikan manfaat.

Jakarta , 26 Juni 2015

3 Faisal Novredana Saputro| 41314120066

BAB I

PENDAHULUAN

A.

Latar Belakang.

Pengecoran dibuat dari logam yang dicairkan, dituang ke dalam cetakan,kemudian di biarkan mendingin dan membeku. Oleh karena itu sejarah pengecoran dimulai ketika orang mengetahui bagaimana mencairkan logam dan bagaimana membuat cetakan.Hal itu terjadi kira-kira tahun 4.000 SM, sedangkan tahun yang lebih tepat tidak diketahui orang. Awal penggunaan logam oleh orang ialah ketika orang membuat perhiasan dari emas atau perak tempaan, dan kemudian membuat senjata atau matabajak dengan menempa tembaga, hal itu di mungkinkan karena logam-logam ini terdapat di alam dalam keadaan murni, sehingga dengan mudah orang dapat menempanya.

Kemudian secara kebetulan orang menemukan tembaga mencair, selanjutnya mengetahui cara untuk menuang logam cair ke dalam cetakan, dengan demikian untuk pertama kalinya orang dapat membuat coran yang berbentuk rumit, umpamanya perabotrumah, perhiasan atau hiasan makan. Coran tersebut dibuat dari perunggu yaitu suatu paduan tembaga, timah dan timbal yang titik cairnya lebih rendah dari titik cair tembaga.

Pengecoran perunggu dilakukan pertama di Mesopotamia kira-kira 3.000 tahun SM,teknik ini di teruskan ke Asia Tengah, India, China. Penerusan ke China kira-kira 2.000 tahun SM, dan dalam zaman China kuno semasa Yin, yaitu kira-kira 1.500-1.000 tahun SM. Pada masa itu tangki-tangki besar yang halus buatannya dibuat dengan jalan pengecoran.Sementara itu teknik pengecoran Mesopotamia di teruskan juga ke Eropa, dan dalam tahun 1.500-1.400 SM, barang-barang seperti mata bajak, pedang, mata tombak, perhiasan, tangki, dan perhiasan makan di buat di Spanyol, Swiss, Jerman, Ustria, Norwegia, Denmark, Swedia, Inggris dan Perancis.

Teknik pengecoran perunggu di India dan China diteruskan ke Jepang dan Asia Tenggara, sehingga di Jepang banyak arca-arca Budha dibuat antara tahun 600 dan 800.Penggunaan besi di mulai dengan penempaan, sama halnya dengan tembaga. Orang-orang Asiria dan Mesir mempergunakan perkakas besi dalam tahun 2.800-2.700 tahun SM. Kemudian di China dalam tahun 800-700 SM, ditemukan cara membuat corandari besi kasar

4 Faisal Novredana Saputro| 41314120066

yang mempunyai titik cair rendah dan mengandung fosfor tinggi dengan mempergunakan tanur beralas datar.

Teknik produksi ini kemudian diteruskan ke negara-negara disekitar Laut Tengah, di Yunani, 600 tahun SM, arca-arca raksasa Epaminondas atau Hercules, berbagai senjata, dan perkakas dibuat dengan jalan pengecoran. Di India di zaman itu, pengecoran besi kasar dilakukan dan di eksporke Mesir dan Eropa. Walaupun demikian baru pada abad ke 14 saja pengecoran besi kasar di lakukan secara besar-besaran yaitu ketika Jerman dan Italia meningkatkan tanur beralas datar yang primitip itu menjadi tanur tiup berbentuk silinder, di manapencairan dilakukan dengan jalan meletakkan bijih besi dan arang batu berselang-seling. Produk-produk yang dihasilkan pada waktu itu ialah : meriam, peluru meriam, tungku, pipa dan lain-lain. Cara pengecoran pada zaman itu ialah menuangkan secara langsung logam cair yang didapat dari bijih besi, ke dalam cetakan, jadi tidak dengan jalan mencairkan kembali besi kasar seperti cara kita sekarang.

B.

Tujuan

1. Agar mahasiswa tahu bagaimana proses pengecoran tersebut berlangsung. 2. Agar mahasiswa tahu alat apa saja yang dibutuhkan dalam proses pengecoran. 3. Dapat memahami bentuk atau pola – pola dalam pengecoran logam.

C.

Manfaat

1. Mahasiswa bisa mengembangkan kreatifitasnya dalam membuat benda-benda atau part-part dengan menggunakan proses pengecoran logam.

2. Mahasiswa bisa menjadikan pengecoran logam menjadi suatu usaha. 3. Mahasiswa dapat Mengenalbahan – bahanpengecoran.

5 Faisal Novredana Saputro| 41314120066

BAB II

PROSES PEMBUATAN.

A.

Kajian Teori.

Definisi pengecoran, adalah salah satu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian di tuangkan kedalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat. Ada 4 faktor yang berpengaruh atau merupakan ciri dari proses pengecoran, yaitu :

Adanya aliran logam cair kedalam rongga cetak.

Terjadi Perpinfahan panas selama pembekuan dan pendinginan dari logam dalam cetakan.

Pengaruh material cetakan. Pembekuan logam kondisi cair.

Klasifikasi pengecoran berdasarkan umur dari cetakan, ada pengecoran dengan sekali pakai (expendable Mold) dan ada pengecoran dengan cetakan permanent (permanent Mold). Cetakan pasir termasuk dalam expendable mold. Karena hanya bisa digunakan satu kali pengecoran saja, setelah itu cetakan tersebut dirusak saat pengambilan benda coran. Dalam pembuatan cetakan, jenis-jenis pasir yang digunakan adalah pasir silika, pasir zircon atau pasir hijau. Sedangkan perekat antar butir-butir pasir dapat digunakan, bentonit, resin, furan atau air gelas.

A.

Proses Pengecoran dengan Cetakan Pasir.

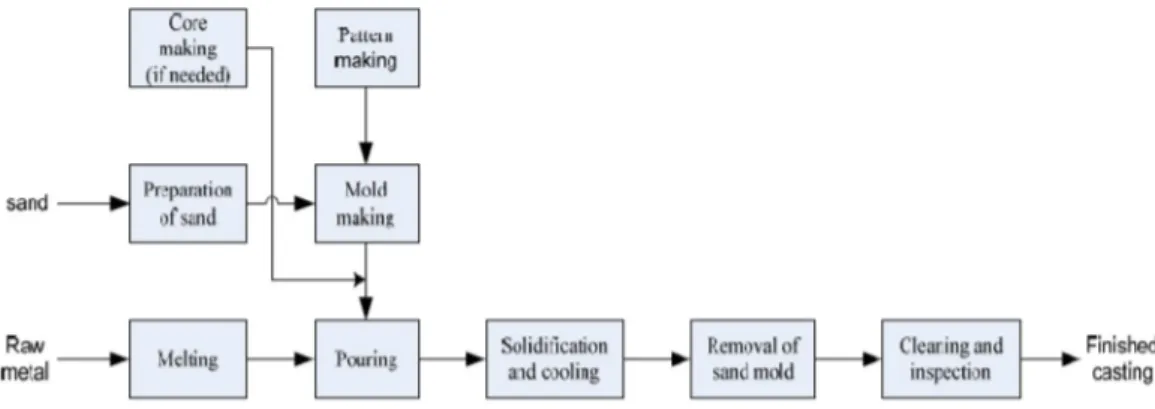

Pengecoran dengan cetakan pasir melibatkan aktivitas-aktivitas seperti menempatkan pola dalam kumpulan pasir untuk membentuk rongga cetak, membuat sistem saluran, mengisi rongga cetak dengan logam cair, membiarkan logam cair membeku, membongkar cetakan yang berisi produk cord an membersihkan produk cor. Hingga sekarang, proses pengecoran dengan cetakan pasir masih menjadi andalan industri pengecoran terutam industri-industri kecil. Tahapan yang lebih umum tentang pengecoran cetakan pasir diperlihatkan dalam gambar dibawah ini.

6 Faisal Novredana Saputro| 41314120066

Gambar 1.1 Tahapan Pengecoran Logam dengan Cetakan Pasir.

1. Pasir

Kebanyakan pasir yang digunakan dalam pengecoran adalah pasir silika (SiO2). Pasir merupakan produk dari hancurnya batu-batuan dalam jangka waktu lama. Alasan pemakaian pasir sebagai bahan cetakan adalah karena murah dan ketahanannya terhadap temperature tinggi. Ada dua jenis pasir yang umum digunakan yaitu naturally bonded (banks sands) dan synthetic (lake sands). Karena komposisinya mudah diatur, pasir sinetik lebih disukai oleh banyak industri pengecoran. Pemilihan jenis pasir untuk cetakan melibatkan bebrapa factor penting seperti bentuk dan ukuran pasir. Sebagai contoh , pasir halus dan bulat akan

menghasilkan permukaan produk yang mulus/halus. Untuk membuat pasir cetak selain dibutuhkan pasir juga pengikat (bentonit atau clay/lempung) dan air. Ketiga Bahan tersebut diaduk dengan komposisi tertentu dan siap dipakai sebagi bahan pembuat cetakan.

2.Jenis Cetakan Pasir

Ada tiga jenis cetakan pasir yaitu green sand, cold-box dan no-bake mold. Cetakan yang banyak digunakan dan paling murah adalah jenis green sand mold (cetakan pasir basah). Kata “basah” dalam cetakan pasir basah berati pasir cetak itu masih cukup mengandung air atau lembab ketika logam cair dituangkan ke cetakan itu. Istilah lain dalam cetakan pasir adalah skin dried. Cetakan ini sebelum dituangkan logam cair terlebih dahulu permukaan dalam cetakan dipanaskan atau dikeringkan. Karena itu kekuatan cetakan ini meningkat dan mampu untuk diterapkan pada pengecoran produk-produk yang besar. Dalam cetakan kotak dingin (box-cold-mold), pasir dicampur dengan pengikat yang terbuat dari bahan organik dan in-organik dengan tujuan lebih meningkatkan kekuatan cetakan. Akurasi dimensi lebih baik dari

7 Faisal Novredana Saputro| 41314120066

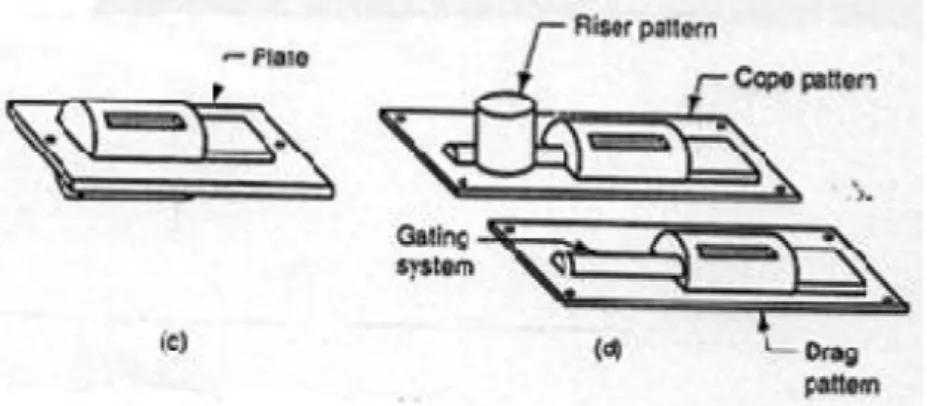

Gambar 2.1Jenis- jenis Cetakan Pasir.

cetakan pasir basah dan sebagai konsekuensinya jenis cetakan ini lebih mahal.Dalam cetakan yang tidak dikeringkan (no-bake mold), resin sintetik cair dicampurkan dengan pasir dan campuran itu akan mengeras pada temperatur kamar. Karena ikatan antar pasir terjadi tanpa adanya pemanasan maka seringkali cetakan ini disebut juga cold-setting processes. Selain diperlukan cetakan yang tinggi, beberapa sifat lain cetakan pasir yang perlu diperhatikan adalah permeabilitas cetakan (kemampuan untuk melakukan udara/gas).

3. Pola

Pola merupakan gambaran dari bentuk produk yang akan dibuat. Pola dapat dibuat dari kayu, plastic/polimer atau logam. Pemilihan material pola tergantung pada bentuk dan ukuran produk cor, akurasi dimensi, jumlah produk cor dan jenis proses pengecoran yang digunakan. Jenis-jenis pola :

8 Faisal Novredana Saputro| 41314120066 3.1. Pola tunggal (one pice pattern / solid pattern)

Biasanya digunakan untuk bentuk produk yang sederhana dan jumlah produk sedikit. Pola ini dibuat dari kayu dan tentunya tidak mahal.

Gambar 3.1Pola tunggal cetakan.

3.2. Polaterpisah (spilt pattern)

Terdiridariduabuahpola yang terpisahsehinggaakandiperolehronggacetakdarimasing-masingpola. Denganpolaini, bentukproduk yang dapatdihasilkanrumitdaripolatunggal.

Gambar 3.2Pola terpisah cetakan.

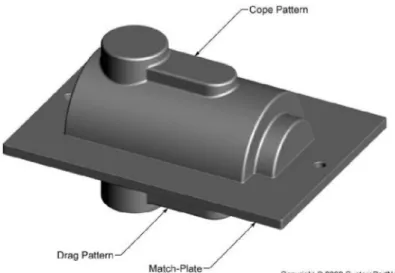

3.3. Match-piate pattern

Jenis ini popular yang digunakan di industri. Pola “terpasang jadi satu” dengan suatu bidang datar dimana dua buah pola atas dan bawah dipasang berlawanan arah pada suatu pelat datar. Jenis pola ini sering digunakan bersama-sama dengan mesin pembuatan cetakan dan dapat menghasilkan laju produksi yang tinggi untuk produk-produk kecil.

9 Faisal Novredana Saputro| 41314120066

Gambar 3.3Pola terpasang jadi satu.

4. Inti

Untuk produk cor yang memiliki lubang/rongga seperti pada blok mesin kendaraan atau katup-katup biasanya diperlukan inti. Inti ditempatkan dalam rongga cetak sebelum

penuangan untuk membentuk permukaan bagian dalam produk dan akan dibongkar setelah cetakan membeku dan dingin. Seperti cetakan, inti harus kuat, permeabilitas baik, tahan panas dan tidak mudah hancur (tidak rapuh). Agar inti tidak mudah bergeser pada saat penuangan logam cair, diperlukan dudukan inti (core prints). Dudukan inti biasanya dibuatkan pada cetakan seperti pada gambar 8. pembuatan inti serupa dengan pembuatan cetakan pasir yaitu menggunakan no-bake, cold-box dan shell. Untuk membuat cetakan diperlukan pola sedangkan untuk membuat inti dibutuhkan kotak inti.

10 Faisal Novredana Saputro| 41314120066

C.

Proses Pengecoran Intake Manifold

1.1. Design (Gambar).

Langkahpertamadalam proses pengecoranlogamadalahmendesignataumenggambar, dimana proses menggambartersebutmenggunakan software Autocadatau Inventor atau bisa juga solidworks, karena jika di solidworks kita bisa menganalisisnya dan juga membuat animasinya. Untukmenggambar Intake Manifold, sayamenggunakan software Autocaddengangambardanukurannyaterlihatpadagambar 5.1 dan 5.2.

Gambar 5.1. Gambar 5.2

1.2. Persiapan Bahan

Bahan-bahan yang digunakan dalam proses pembuatan produk piston melalui proses pengecoran logam adalah sebagai berikut :

Papan kayu yaitu papan yang digunakan sebagai dasar dari pola Intake Manifold yang akan dibuat dengan luas ukuran 200×200 mm.

Kayu balok yaitu kayu yang digunakan untuk membuat pola Intake Manifold dengan tebal 20 mm.

Dempul merupakan bahan yang digunakan untuk melapisi pola Intake Manifold dan menutup rongga-rongga yang ada pada pola.

11 Faisal Novredana Saputro| 41314120066

Methanol adalah campuran yang digunakan dalam proses isamu atau pelapisan pola. Lem yang digunakan sebagai perekat amtara pola Intake Manifold dengan papan kayu. Alumunium ADC 12 merupakan logam utama yang akan digunakan sebagai bahan untuk

membuat Intake Manifold.

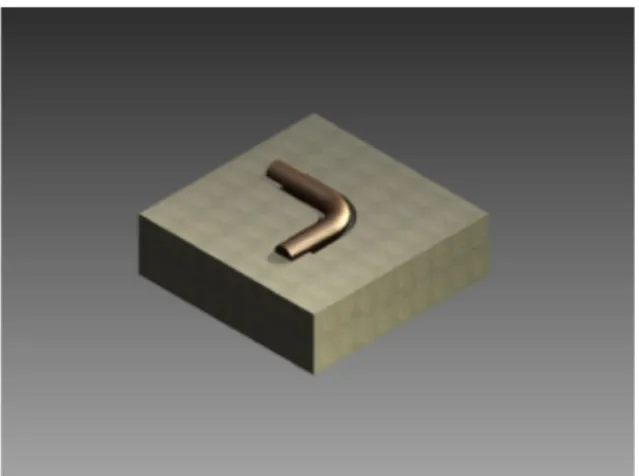

1.3. Pembuatan Cetakan Pasir Co2

Jenis pengecoran logam yang digunakan untuk membuat handle kopling dilakukan dengan menggunakan metode pengecoran cetakan pasir Co2 (Sand Casting), Maka hal-hal yang perlu dipersiapkan antara lain ialah : Pasir Silika, Water glass, air, Cup & Drag, gas Co2 dan Bahan Coating (Spirtus dan grafit).

Langkah pertama yaitu menentukan berapa banyak pasir silika yang kita butuhkan sesuai dengan cup & drag yang ada. Lalu kita campurkan waterglass ke dalam pasir kemudian diaduk hingga rata. Waterglass yang dipakai sekitar 3-6% berat pasir. Setelah pasir dan waterglass rata, kemudian dimasukan kedalam cup & drag yang telah dimasukan terlebih dahulu pola coran dan pada saat pasir dimasukan kedalam cup kita pasang cawan tuang yang langsung dilengkapi dengan saluran turun dan memasang saluran penambah pada samping kiri dan kanan dari pola coran.

Setelah terisi penuh kita tembakan gas Co2 hingga pasir mengeras. Kemudian pola bisa di lepas dari cetakan dan selanjutnya pola tersebut di coating dengan bahan coating yaitu grafit yang dicampur dengan spirtus didalam satu wadah, selanjutnya disemprotkan pada pola yang terbentuk pada pasir cetak yang bertujuan agar logam cair tidak menempel pada cetakan sehingga mempermudah dalam pembongkaran dan pengambilan coran dari cetakan. Selain itu proses couting juga dilakukan terhadap label dan tempat yang disiapkan sebagai wadah jika ada logam cair tersisa.

12 Faisal Novredana Saputro| 41314120066

Gambar 6.1 Cetakan dari pasir.

1.4. Proses Peleburan

Logam yang kita lebur adalah logam alumunium ADC 12 yang dimasukan kedalam tungku yang kemudian dipanaskan menggunakan burner dengan bahan bakarnya menggunakan solar. Alumunium saat ini ialah logam kedua terbanyak setelah besi karbon (cast iron) yang dipakai untuk komponen mesin, contoh dalam bidang otomotif. Selain itu juga dipakai pada alat-alat rumah tangga seperti panci dll. Kelebihan dari alumunium ialah logam ini ringan, kuat, konduktor panas dan listrik yang baik setelah emas dan tembaga. Titik cair dari alumunium murni + 6500C. Tetapi alumunium jika dipadukan oleh unsur paduan maka titik cairnya akan bertambah. Unsur-unsur paduan yang biasanya dipakai sebagai paduan aluminium adalah silikon, tembaga, magnesium, timah dan lain-lain.

Alumunium cair sangat reaktif sekali terhadap gas hidrogen (H). gas hidrogen dapat membuat gelembung udara terikat didalam alumunium cair yang mengakibatkan porositas pada produk coran nantinya.

Steam Alumunium Hidrogen Alumunium oxide untuk mencegah porositas pada logam alumunium maka dapat dilakukan beberapa cara, antara lain dengan melindungi alumunium cair menggunakan gas nitrogen (N2). Karena gas nitrogen mengikat hidrogen sebagai penyebab porositas pada alumunium. Caranya yaitu dengan menyemburkan gas nitrogen diatas alumunium cair hingga alumunium cair tersebut masuk kedalam cetakan. atau dengan cara menggunakan flux .

Flux ditaburkan pada permukaan alumunium cair secara merata yang bertujuan agar gas hidrogen tidak dapat masuk kedalam alumunium cair. Proses penaburan flux ini dilakukan ketika alumunium tersebut dalam keadaan telah mencair. Ada 4 macam flux yang dipakai

13 Faisal Novredana Saputro| 41314120066

dalam membuat produk alumunium menjadi lebih baik dalam hal sifat-sifat fisik ataupun sifat mekaniknya, yaitu:

Covering fluxes, digunakan untuk mencegah gas hidrogen masuk kedalam alumunium cair.

Cleaning fluxes, untuk menghilangkan kandungan padat nonmetalik dari alumunium cair.

Degassing fluxes, dimasukan kedalam alumunium cair untuk menghilangkan gas yang terjebak dalam alumunium cair yang dapat menyebabkan porositas

Drossing-off fluxes, digunakan untuk memperbaiki logam alumunium dari drosses.

Gambar 7.1 Proses Peleburan logam.

1.5. Proses Tapping

Yaitu proses penuangan logam cair dari tungku ke dalam ladel yang dilakukan setelah logam alumunium mencair dan telah ditaburi flux pada permukaan alumunium agar gas hydrogen tidak dapat masuk ke dalam alumunium cair. Dalam proses penuangan logam cair dari tungku ke dalam ladel harus berhati-hati dengan menempatkan ladel pada corong tungku supaya logam cair yang dituang tidak terbuang keluar dari tungku.

14 Faisal Novredana Saputro| 41314120066

Gambar 8.1 Proses Tapping.

1.6. Proses Pouring

Proses pouring adalah proses penuangan logam cair dari ladel ke dalam cetakan. Dalam proses penuangan logam cair ke dalam cetakan ini tidak boleh terputus sampai cetakan pasir tersebut benar-benar penuh oleh logam cair dan jika ada sisa, logam cair tersebut dituang ke dalam wadah yang telah dipersiapkan dan sudah dicouting. Setelah selesai penuangan, logam cair tersebut kita tunggu sampai.

1.7. Pembongkaran Cetakan

Setelah logam cair membeku dalam cetakan, baut penyambung antara cup dan drag kita buka, kemudian cup dan drag kita pisahkan, cup diangkat bersama coran dan menyingkirkan pasir dari cup, drag dan coran dengan cara memukul pasir tersebut menggunakan palu. Setelah terpisah, coran kita angkat kemudian cawan turun, saluran turun, saluran masuk, saluran pengalir dan penambah dipisahkan dari coran dan akhirnya sirip-sirip dipangkas serta permukaan coran dibersihkan. Dalam proses pembongkaran ini dilakukan secara mekanis

15 Faisal Novredana Saputro| 41314120066

atau dengan tangan. Pasir yang telah dpisahkan dikumpulkan dan cuci untuk memisahkan pasir dengan waterglass sehingga pasir dapat digunakan kembali untuk membuat cetakan.

1.8. Pemeriksaan (Quality Control)

Proses pemeriksaan produk coran terdiri dari beberapa proses pemeriksaan yaitu :

a. Pemeriksaan rupa

Pemeriksaan rupa/fisik

Pemeriksaan dimensi (menggunakan jangka sorong, micrometer, jig pemeriksa dan alat ukur lainnya).

b. Pemeriksaan Cacat dalam

Pemeriksaan ketukan

Pemeriksaan penetrasi (dye-penetrant) Pemeriksaan magnafluks (magnetic-particle) Pemeriksaan supersonic (ultrasonic)

Pemeriksaan radiografi (radiografi) Pemeriksaan material

Pengujian kekerasan (dengan metode Rockwell, Brinell, Vickers) Pengujian tarik

Pengujian analisa kimia (spektrometri, EDS) Pengujian struktur mikro dan struktur makro

Setelah benda coran dibersihkan kemudian dilakukan pemeriksaan pada coran tersebut apakah pada benda coran terdapat cacat, jika terdapat cacat yang memungkinkan tidak bisa diperbaiki melalui proses finishing atau proses pemesinan maka benda kerja coran tersebut dilebur kembali. Dari 6 benda coran yang dibuat hanya satu benda coran yang diambil karena benda coran ini yang memenuhi kriteria bahwa benda coran tersebut baik dan selanjutnya dilakukan proses pemesinan (machining process) untuk mendapatkan hasil produk yang lebih baik.

16 Faisal Novredana Saputro| 41314120066

1.9. Produk Finishing

Setelah proses pemeriksaan selesai dan dipilih benda coran dengan hasil yang baik, selanjutnya benda kerja tersebut dilakukan proses pemesinan menggunakan mesin milling dan mesin gerinda dengan hasil produknya.

17 Faisal Novredana Saputro| 41314120066

BAB III

PENUTUP

A.

Kesimpulan.

Hasil – hasil pengecoran yang sempurna hanya dapat diperoleh jika batasan – batasan pada proses pembekuan diketahui sewaktu perancangan pengecoran dan perancangan proses:

1. Selama pembekuan terjadi, cetakan harus lebih dingin dibanding logam. Masalah aliran

fluida dan perpindahan kalor akan membatasi ketebalan dinding minimum yang dapat dicapai. Terutama jika suatu paduan membeku dengan pertumbuhan dendrit – dendrit yang akan menghambat aliran fluida.

2. Teknik – teknik pembuatan saluran masuk dan penambah harus menjamin berlangsungnya

pengisian yang halus dan sempurna ke rongga cetakan yang diikuti dengan pembekuan yang berkelanjutan, dengan pasokan cairan logam yang cukup untuk mengisi corong – corong bentukan yang muncul.

3. Perpindahan kalor harus dikontrol secara lokal untuk mencegah kekurangan pada bagian

coran yang membeku terakhir dan meminimalkan porositas.

4. Control ukuran-butir merupakan salah satu cara paling berdaya guna untuk meningkatkan

sifat – sifat mekanis.

5. Sifat – sifat dapat diperbaiki dengan pemberian tekanan dalam kisaran suhu yang

menyebabkan bahan menjadi lunak atau dengan penekanan isostatik panas terhadap coran yang telah membeku.

6. Bahaya – bahaya dalam penanganan logam yang mencair, radiasi sinar dan termal dari

larutan bersuhu tinggi, serta pengoperasian mesin pengecoran memerlukan perhatian khusus, alat perlindungan diri, dan ukuran – ukuran keamanan yang keras. Uap – uap dan gas – gas beracun harus tertampung atau dengan perlakuan khusus agar para pekerja dan lingkungan dapat terlindungi.

18 Faisal Novredana Saputro| 41314120066

B.

SARAN

Dalam pengecoran logam kita harus mengetahui dan mengikuti langkah – langkah yang benar sesuai dengan prosedur.Dalam tahap pemrosesan kita pun sebagai pekerja wajib memakai pengaman, alat alat perlindungan diri, dan pelatihan khusus.

Cetakannya pun harus sempurna.Benda cor itu sendiri tidak mungkin lebih baik dari dari cetakannya. Selain itu dalam proses pengecoran logam perlu diperhatikan juga keselamatan kerja. Perlu diperhatikan temperature suhu tuang pada saat dibakikannya.

19 Faisal Novredana Saputro| 41314120066

ABSTRAK

Proses membuat cetakan dari Intake Manifold merupakan salah satu proses pengecoran logam, salah satu operasi pemprosesan pembuatan bentuk produk Intake Manifold dilakukan dengan menggunakan beberapa tipe cetakan mulai dari cetakan tunggal, cetakan terpisah dan cetakan terpasang jadi satu.

Teknik proses pengecoran Intake Manifold mulai dari pembuatan design gambar,

menggunakan software seperti Autocad, Solidworks, atau bisa juga Inventor, dilanjutkan dengan proses pembuatan cetakan dari CO2, setelah itu hasil lanjut ke proses peleburan, logam yang telah dididihkan dimasukan ke dalam cetakan, setelah proses selesai, kita masuk pada proses tapping ( pembuatan ulir).

Jika semua proses sudah dilakukan, maka lanjut ke tahap pembongkaran, barulah produk yang telah jadi, di cek oleh Quality Control, untuk mengecek kondisi barang produksi cacat atau tidak, jika terjadi cacat maka produk tidak akan di pasarkan. Dalam proses pengecekan ini harus teliti untuk menghasilkan produk yang unggul.

Proses Finishing adalah tahapan terakhir pengerjaan, untuk memperbaiki produk yang masih kurang baik, proses finishing termasuk pemesinan (milling) atau dengan menggunakan gerinda.

20 Faisal Novredana Saputro| 41314120066