Prosiding Pertemuan Ilmiah Sains Materi 1996

PEMECAHAN, PENGGABUNGAN DAN DIFUSI PADA INTIELEMEN

DAKAR U3Si2 -AI AKIBAT PROSES METALURGI SERBUK 1

3

Anthonius Sitompul 2 daD Mardjono Siswosuwarno ADSTRAK,

PEMECAHAN, PENGGABUNGAN DAN DIFUSI PADA INTI ELEMEN DAKAR U]SIz -AL AKIDAT PROSES METALURGI SERDUK. Pusat Elemen Hakar Nuklir -Hadan Tenaga Atom Nasional telah membuat pelat elemen bakar dipersi U]Si2 -AI dengan beberapa variasi"tingkat muat, yaitu : 3,6 ; 4,2; 4,8 dan 5,2 gU/cm]. Fabrikasi mencakup proses metalurgi serbuk yaitu : pencampuran serbuk U]Si2 dengan serbuk aluminium, pengepresan, pemanasan pada temperatur 415 DC selama 30 menit serta pengerolan panas dan dingin dan diakhiri proses anil pada 425 DC selama 60 menit. Penelitian ini mengamati efek-efek fabrikasi seperti pecahnya partikel, aglomerasi dan difusi khususnya pada inti elemen bakar. Pengamatan struktur mikro inti elemen bakar dilakukan dengan menggunakan Mikroskop Optik dan Scanning Electron Microscope. Fasa-fasa diidentifikasi dengan difraksi sinar-X clan penetuan komposisi rasa tersebut dengan Energy Dispersive Spectrometer yang terpasang pada SEM. Hasil pengarnatan menunjukkan porositas bersumber dari adanya rongga-rongga pada aglomerasi serbuk U]Si2 dan retakan serbuk/partikel U]Siz. Pada suatu daerah yang kecil di inti elemen bakar ditemukan pencairan setempat partikel U]Si2. Pencairan setempat ini menyebabkan segregasi komposisi, sehingga pada batas butir kadar uranium sangat tinggi, lebih dari 80 % atom dan di tengah butir terdapat paduan U-Si dengan kadar Si yang tinggi yakni U]Si5 dan USi2. Partikel U]Si2 bereaksi dengan matriks aluminium terutama di pinggir dan di celah retakan partikel U]Si2. Fasa basil reaksi adalah U(AI,Sihdan U(AI,Sih.

ABSTRACT

FRACTURE, AGWMERATION AND DIFFUSION ON THE MEAT OF FUEL ELEMENT U3SIz -AL CAUSED BY POWDER METALLURGY PROCESS. Nuclear Fuel Element Center -National Atomic Energy Agency has made dispersion fuel elements U3Siz-Al with loading variation: 3,6 ; 4,2 ; 4,8 and 5,2 gU/cm3. The fabrication proses includes powder metallurgy technique, that is: blending ofU3Siz powder with aluminium powder. pressing, heating at 415 DC for 30 minutes, hot and cold rolling, and annealing process at 425 DC for 60 minutes. This experiment is to investigate the effect of fabrication on fuel properties such as fracture, aglomeration and diffilsion particularly in the meat of fuel plate. Optical Microscope and Scanning Electron Microscope are used to study the microstructure. The Phases present are characterized by X-Ray Diffractometer. Phases composition are measured by using Energy Dispersive Spectrometer. Porosities are caused by the existence of voids in U3Siz powder agglomeration and cracks of U3Siz particles. Locally, in a small region in the meat there are incipient melting of U3Siz particles. Incipient melting causes segregation of composition. At grain boundary, the uranium content is high, more than 80 atomic percent and within the grains there are U-Si alloy with high Si content such as U3Sis and USiz. U3Siz particles react with aluminium matrix, mainly in the edge and cracks of U3Siz particles. The resulting phases are identified as U(Al,Sih and U(Al,Si)3.

sampai diperoleh pelat elemen bakar dengan dimensi panjang 693,5 rom, lebar 70,75 mm dan tebal 1,30 rom. Selanjutnya dilakukan proses anil pada temperatur 425 DC selama 60 menit.

PENDAHULUAN

Pusat Elemen Bakar Nuklir -BAT AN telah membuat serbuk paduan uranium silisida (U3Siz) dengan cara peleburan pacta komposisi 7,29 % Si dengan basil yang cukup memuaskan. Kemudian dengan peralatan yang sarna seperti dipakai untuk pembuataan pelat elemen bakar U3Og-Al, telah dapat dibuat pelat elemen bakar dispersi U3Siz-Al dengan variasi tingkat muat yaitu : 3,6 ; 4,2; 4,8 dan 5,2 gU/cm3 [I). Pelat elemen bakar dispersi dibuat dengan teknik metalurgi serbuk, yakni dengan mendispersikan serbuk U3Siz berukuran 125 ~m dan 40 ~m pacta matriks serbuk aluminium yang berukuran 1 0 ~m. Kedua jenis serbuk dicampur hingga homogen lalu di pres, hasilnya disebut dengan inti elemen bakar. Kemudian dengan teknik picture and frame diberi bahan kelongsong AlMg2. Komposit rol tersebut dipanaskan pacta suhu 415 °C selama 30 menit sebelurn dilakukan beberapa tahap pengerolan panas dan pengerolan dingin

Proses fabrikasi tersebut dapat menye-babkan beberapa hal pacta pelat elemen bakar. Pencampuran yang tidak sempuma akan membuat penggabungan/pengelompokan (aglomerasi) serbuk U3Si2 akibat perbedaan densitasnya dengan serbuk aluminium. Deformasi plastis menyebabkan pengerasan regangan dan retakan. Laju regangan yang sangat tinggi pada daerah yang kecil menimbulkan proses deformasi adiabatik yang dapat menaikkan temperatur secara lokal. Panas juga dapat timbul akibat gesekan antara pelat dengan alat penerolan [2,3]. Temperatur yang tinggi pada saat deformasi dan pacta proses anil akan memungkinkan terjadinya reaksi difusi antara partikel U3Si2 dengan aluminium. Demikian juga rekristalisasi alan

bahkan pencairan setempat dapat terjadi pada inti elemen bakar [4,5,6]. Variasi tingkat muat akan menimbulkan efek yang berbeda-beda. Semakin tinggi tingkat muat, proses fabrikasi semakin sulit dan cacat fabrikasi seperti : homogenitas, stray-particle, dog-bone akan meningkat. Tebal kelongsong akan menipis sehingga dapat tidak sesuai dengan disain elemen bakar yang telah ditentukan [7].

DASAR TEORI

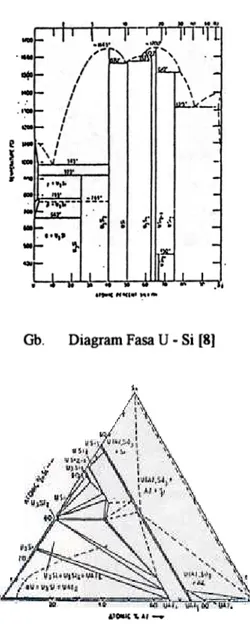

A.E. Dwight [8] menampilkan diagram rasa biDer U-Si seperti yang terlihat pada gb. 1 dan diagram rasa isotermal U-Si-Al pada temperatur 400 °C (gb. 2).

Tampak bahwa ada tujuh senyawa yang berformulasi sebagai berikut : U3Si, U3Siz, USi, U3Sis, USiz-x, USiz, daD USi3. Sedangkan a, J3 dan 'Y adalah notasi alotropi logam uranium. Diagram rasa isotermal U-Si-AI (gb. 2) menun-jukkan rasa-rasa pada temperatur 400 °c.

Reaksi yang dapat terjadi antara U3Siz dengan AI adalah :

I. U3Siz + 6 AI ~ 3UAIz + 2Si 2. U3Siz + 9 Al ~ 3UAI3 + 2Si 3. U3Siz + l2 AI ~ 3UAI4 + 2Si

Reaksi-reaksi di alas terjadi akibat difusi dengan mekanisme substitusi karena inti elemen bakar (U3Siz daD AI) mengalami proses deformasi dan pemanasan sehingga memu-dahkan gerakan-gerakan atom. Proses difusi dapat dibagi menjadi tiga jenis yaitu : I. difusi permukaan, 2. difusi batas butir dan 3. difusi volume. Difusi permukaan lebih cepat terjadi daTi pada difusi batas butir, dan difusi batas butir lebih cepat dari pada difusi volume, atau dapat dinyatakan dengan : Dp > Dbb > Dv [9]. Pada proses difusi jumlah rasa basil reaksi sangat tergantung pada temperatur dan lamanya waktu reaksi.

CARA KERJA

Sampel diambil daTi pelat elemen bakar dengan tingkat muat 3,6 , 4,2 , 4,8 dan 5,2 gU/cm3. Proses pembuatan pelat elemen bakar ini dilakukan sesuai dengan prosedur yang telah diuraikan pada pendahuluan. Pengamatan struktur mikro dilakukan pada penampang transversal, penampang longi-tudinal dan permukaan inti elemen bakar dengan cara mengupas salah satu sisi kelongsong AIMg2. Potongan-potongan sampel tersebut diampelas, dipoles dan dietsa sesuai dengan standar metalografi yang berlaku [10]. Kemudian dilakukan pengamatan dengan rnikroskop optik dan scanning electron microscope (SEM). Pada penelitian ini yang temtarna diarnati adalah porositas, pengelompokan serbuk dan rasa-rasa pada inti elemen bakar. Fasa-fasa diidentifikasi dengan difraksi sinar-X dan dianalisis dengan metoda Hanawalt [11]. Komposisi kirnia rasa-rasa ditentukan dengan Energy Dispersive Spectrometer yang terpasang pada SEM. Gb. Diagram Fasa U -Si [8]

"~,,

" " -.

DATA DAN PEMBAHASAN

Gb. 3 adalah struktur rnikro inti elemen bakar dengan tingkat muat 4,2 gU/cm3 daD gb. 4 menunjukkan satu partikel U3Si2 Gb. 2. Diagram Fasa Isotermal U-Si-AI

menunjukkan bahwa retakan tersebut terjadi akibat deforrnasi pada saat pengerolan, terutama pengerolan dingin. Pada matriks aluminium tidak terlihat adanya pori atau rongga. lni berarti serbuk aluminium yang halus sudah bersatu akibat proses deforrnasi dan proses sintering s~at pengerolan panas.

yang pecah. Hasil penelitian Supardjo [12] menyatakan bahwa jumlah porositas semakin meningkat dengan naiknya fraksi volume atau tingkat muat U3Si2. Hal ini terjadi karena

semakin banyak partikeJ U3Si2 yang

pecah/retak akibat deformasi. Retakan terjadi tegak lurus terhadap permukaan pelat, yang

Struktur mikro IEB dengan tingkat muat 4,2 gU/cm:

Gb.3

Partike

Gb. 5. Aglomerasi partikelU3Si2

Gb. 6, Pencairan setempat pacta JEB dsengan tingkat muat 3,6 gU/cm'

Gb. 5 diambil daTi mti elcmen bakar dcngan

tingkat muat 3.6 gU/cm3 menampilkan

aglomerasi atau pengelompokan partikel U3Siz. Pada aglomerat tersebut tampak adanya rongga yang terjadi karena tidak tcrisi oleh serbuk aluminium yang halus akibat tcrhalangi olch

bentuk pennukaan serbuk yang tidak beraturan dan saling mengait. Struktur mikro lain yang teramati adalah seperti yang tampak pacta gb. 6 dan gb.7

Gb. 7. Pencairan setempat pada IEB dengan tingkat muat 5,2 gU/cm'

temperatur yang tinggi. Akibatnya rasa yang titik caimya rendah mencair. Hasil pengamatan dengan difraksi sinar-X menunjukkan bahwa serbuk U3Siz yang digunakan mengandung rasa-rasa lain yang titik caimya lebih rendah dari titik cair U3Siz. Hal ini mengakibatkan pencairan secara lokal yakni hanya pacta satu partikel U3Siz (gb. 7). Peristiwa lokal. ini teramati pacta semua tingkat muat clemen bakar yang diteliti.

Bila diamati struktur tersebut mirip

srtruktur yang mengalami rekristalisasi

sehingga ada dugaan bahwa U3Si2 tersebut

mengalami rekristalisasi dinamik saat

pengerolan panas. Terlihat adanya struktur mikro dengan butir yang panjang daD sebagian terisi sub butir yang halus « 10 Iolm). Akan tetapi daTi pengamatan komposisi (gb. 9), temyata terjadi segregasi unsur-unsur kimia, yang berarti kondisi tersebut bukan diakibatkan proses rekristalisasi. Proses rekristalisasi tidak

akan mampu menggeser rasa-rasa di batas

butir. Segregasi komposisi unsur-unsur

terjadi akibat proses pembekuan daTi logam

cair. Berarti struktur mikro tersebut adalah struktur yang diakibatkan terjadinya pencairan di daerah terse-but. Pada saat pembeklian terbentuk struktur mikro dengan butir ekiaksial daD kolumnar. Juga tampak adanya struktur etektik yang terlihat sebagai pulau-pulau hitam pada daerah batas butir yang putih pada foto SEM. Retakan mikro teramati pula. namun retakan tersebllt tertahan oleh jaringan batas

butir yang saling berhu-bungan (gb. 9)

Pencairan setempat (incipient meltin~) tcrjadi karena di daerah secara lokal tcrjadi kcnaikan

Fasa-fasa pada inti elemen bakar Tabel. IEB 52 IEB 42 IEB 48 IEB 36 AI U3Si2 VAI2 V3Sis VSi2 VAl3 Si U Al U3Si2 UAI2 U3Sis USi2 UAI3 Si IJ Al U3Si2 UAI2 U3Sis USi2 UAI3 Si U AI U3Si: UAI2 U3Sis USi~ Si

Hasil identifikasi rasa dengan difraksi sinar-X pada serbuk U3Si2 menunjukkan ada rasa lain yakni U3Si dan rasa-rasa yang mengandung atom-atom U dan Si yang lamt padat. Fasa-fasa yang teramati pada inti elemen bakar (IEB) basil fabrikasi dengan berbagai tingkat muat ditampilkan pada Tabel-i.

Dari Tabel-l terlihat bahwa ada beberapa

senyawa barn yang terbentuk yaitu : UAI2, U3Sis, USi2 dan UAl3, sedangkan senyawa U3Si tidak ada lagi daD jumlah lamtan pada uranium

dan silikon berkurang. Kenyataan ini

menunjukkan bahwa deformasi dan pemanasan menyebabkan terjadinya proses difusi antara U3Si2 dengan aluminium. Wiencek et.al.[13) telah membuktikan bahwa U3Si lebih mudah bereaksi dengan aluminium dibanding dengan

U3Si2 pada tem-peratur 400 °C Penelitian

Chang-Kyu Rl\ee [14) menyimpulkan bahwa rasa hasil reaksi yang pertama kali terjadi adalah UAI2. Ke dua penelitian tersebut sepakat bahwa produk akhirnya adalah UAl3 yang

terjadi karena semakin banyaknya atom-atom Al yang berdifusi ke dalam U3Si atau U3Si".

Hasil pengamatan pada pcnelitian ini sejalan dengan ke dua penelitian tersebut yang

menunjukkan semua senyawa U3Si yang merupakan senyawa ikutan saat pembuatan

serbuk U3Si2 bereaksi dengan matriks

aluminium membentuk UAI2.

Dengan naiknya tingkat muat, maka jumlah U3Si dan U3Si2 bertambah sehingga rasa basil reaksi menjadi lebih banyak. Pada tingkat muat 4,8 daD 5,2 gU/cm3 terjadi UAl3 yang lebih banyak dari pada di tingkat muat 4,2 gU/cm3, sedangkan pada tingkat muat 3,6 gU/cm3 belmn terbentuk UAI3.

Reaksi antara U3Si daD U3Si2 dengan

aluminium selain menghasilkan UAl2 dan/atau UAl3 juga menghasilkan atom-atom Si. Atom-atom Si ini sebagian masuk ke dalam UAl2 atau UAl3 membentuk U(AI,Si)2 dan U(AI,Si)3' Pada kenyataannya tidak semua U3Si2 bereakasi

membentuk senyawa-senyawa tersebut. Reaksi difusi yang berlangsung hanya terjadi secara parsial daD di tempat-tempat tertentu saja. Misalnya pada partikel U3Si2 yang kecil-kecil, di celah retakan dan di ujung-ujung partikel yang runclng.

Tabel-2 Komposisi kimia daTi pengukuran di lokasi pacta gb. 8 (% atom)

adalah rasa V3Si2, walla' hitam adalah matriks Al dan rasa basil reaksi berwarna abu-abu. Jadi pacta partikel tersebut terjadi difusi permukaan yakni pacta retakan dan di pinggir partikel. Dengan membandingkan jumlah atom V dengan atom Al pacta titik B, D, dan F dapat dinyatakan bahwa rasa basil reaksi tersebut adalah VAl3 yang sebagian atom Al digantikan atom Si sehingga menjadi V(AI,Si)3'

Gb. 8 daD Tabel-2 sangat jelas menun-jukkan adanya reaksi antara partikel U3Si2

dengan matriks aluminium. Gambar SEM tersebut diambil daTi inti elemen bakar dengan tingkat muat 4,8 gU/cm3 yang menampilkan sebuah partikel U3Si2 yang mengalami deformasi hingga retak/pecah.

Pada bagian tengah partikel (titik A daD C) masih menunjukkan rasa U3Si2 dengan scdikit jumiah atom Al yang berdifusi ke dalamnya.

Perbedaan warnanya sangat jeIas, warDa putih

Tabel-3 Komposisi kimia dari pengukuran di lokasi pada gb. 9 (% atom)

Semua kondisi pencairan setempat

yang teramati pacta tiap tingkat muat

menunjukkan komposisi kimia yang sarna. Salah satu komposisi kimianya dapat dilihat pacta Tabel-3 daD Gb. 9. Batas butimya yang putih mengandung kadar uranium yang tinggi

(titik C daD I). Di tengah butir terjadi

perubahan kadar silikon. Hal ini tampak pacta komposisi kimia pacta butir yang berwama hitam yang umumnya menjadi rasa dengan kadar silikon yang tinggi, yakni U3Sis daD USi2 (titik A,E,F daD H).

Komposisi kimia pacta lokasi yang pemah mengalami pencairan setempat tersebut dapat dibandingkan dengan komposisi ingot U3Si2 basil pcnelitian Supardjo [15]. Keduanya

menun-jukkan bahwa pacta barns butir,

kandungan uraniumnya lebih besar dari pacta di butir.

DAFTAR PUS TAKA

1. SUP ARDJO, Teknologi Bahan Bakar Reaktor Riset, PEBN -PUSDIKLAT, BAT AN.

2. DIETER, G. E., Mechanical Metallurgy, McGraw Hill Book, Singapore, 1990. 3, HARRIS, J. N., Mechanical Working of

Metal,Theory and Practice, Pergamon Press, 1983.

4. HOFMAN G. L., SNELGROVE J. L., Dispersion Fuels, Material Science and Technology, VCH Verlagsgesellschaft, Germany, 1992.

5. WIENCEK, T. C., A Study of The Effect of Fabrication Variables on The Quality of Fuel Plates, Proceeding, International Meeting on RERTR, ANL., 1986.

6. ROSTOKER, W., DVORAK, J. R., Interpretation of Metalographic Structure, 2nd edition, Academic Press, 1977. 7. U. S. Nuclear Regulatory Commission,

Safety Evaluation Report, NUREG--1313, TI88 015541, 1988.

8. DWIGHT, A. E., A Study of The Uranium-Aluminum-:Silicon System, ANL-82-14. 9. BROPHY, J. H., et. al., The Structure and

Properties of Materials, Vol. II, Thermodinamics of Structure, John Wiley & Sons,Inc., 1979.

10. Agenda For IAEA Mission to Indonesia, Silicide Fuel Technology, RERTR Program, ANL, October 1988.

II. CULLITY, B. D., Elements 0) X-Ray Diffraction, Addison-Wesley, 1959. 12. SUPARDJO, et. al., Pengaruh Tingkat

muat Uranium terhadap Produk Pelat E.lemen U3Si]-AI, Pertemuan dan

KESIMPULAN

Beberapa kesimpulan yang dapat

ditarik dari penelitian ini adalah :

1. Porositas pacta inti elemen bakar berasal dari retakan pacta sebagian partikel U3Si2 daD rongga pacta aglomerasi partikel U3Si2.

2 Pacta saat pengerolan panas terjadi

pencairan setempat suatu partikel U3Si2 daD mcngakibatkan segregasi komposisi di partikcl tcrsebut. Pada batas butir kadar uraniumnya tinggi, lebih dari 80 % atom. Pacta tcngah butir terjadi rasa dengan kadar silikon yang tinggi yakni : USi2 daD U3Sis. 3. Reaksi parsial antara U3Si2 dengan

alumi-nium terjadi di antar muka daD di scbagian retakan partikcl U:\Si2. Fasa basil rcaksi adalah U(AI,Si)2 daD U{AI,Sih.

Tanya:

Hasil penelitian saudara diperoleh rasa

U(Al,Si)2 daD U(AI,Si)3, sedangkan yang

diinginkan bahan bakar U3Si2-AI. Apakah bahan bakar basil fabrikasi itu dapat dianggap gagal ?, mohon penjelasan.

Jawab :

Bahan bakar basil fabrikasi tersebut tidak dapat dikatakan gagal, karena penelitian ini adalah

penelitian pra iradiasi, daD diperlukan

penelitian iradiasi untuk melihat pengamh rasa-rasa tersebut.

Presentasi Ilmiah Penelitian Dasar Ilmu

Pengetahuan daD Teknologi Nuklir,

Yogyakarta,1995.

13. WIENCEK, T. C., DOMAGALA, R. F.,

AND THRESH, H. R., Thermal

Compatibility Studies of un irradiated

Uranium Silicide Dispersed in Aluminium,

Proceeding, International Meeting on

RER TR. '

14. CHANG KYU RHEE, SU-IL PYUN AND

IL-HIUN KUK, Phase Formation and

Growth at Interface between U 3Si and Aluminium, Journal of Nuclear Materials 184,1991.

15. SUPARDJO, Karakterisasi Paduan UxSiy pada Daerah Komposisi an tara 6,62 sid

7,63 % Si, Thesis Magister, Jalur Material

Nuklir, Prtogram Magister Ilmu daD

Rekayasa Nuklir, Program Pasca Sarjana, ITB, 1993

Tanya:

Apakah faktor terjadinya porositas disebabkan oleh fabrikasi pelat elemen bakar ?

Jawab :

Benar. Porositas disebabkan terjadinya retakan pada partikel U3Siz akibat deformasi saat pengerolan.

DISKUSI Tanya:

Hubungan judul dengan abstrak tidak berkesinambungan, mohon penjelasan. lawab :

Secara langsung memang tidak sinambung. ludul tersebut adalah cacat-cacat akibat proses fabrikasi yang dinyatakan dalam abstrak. Pemecahan menyebabkan porositas, peng-gabungan adalah aglomerasi daD difusi menghasilkan rasa-rasa barn U(Al,Si)2 daD U(AI,Sih

Tanya:

Kenapa pacta kesirnpulan tidak disebutkan apakah efek-efek ini positip atau negatif? Jawab :

Penelitian ini tidak rnernbahas akibat daTi cacat-cacat fabrikasi.

Tanya:

Kenapa terjadi pencairan setempat, pacta T berapa hot yo!?

Jawab :

Pencairan setempat terjadi karena kenaikan temperatur yang tinggi pacta suatu daerah yang kecil daD lokal, sehingga rasa tert~ntu yang titik caimya rendah dapat mencair. Kenaikan temperatur tersebut terjadi karena proses deformasi adiabatik saat pengerolan panas. Hot-ro! dilakukan pacta temperatur 415 °C.