IV. HASIL DAN PEMBAHASAN

4.1 Arang Aktif

4.1.1 Sifat Arang Aktif

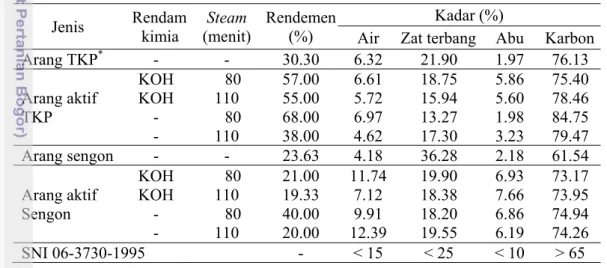

Sifat arang aktif yang diamati adalah rendemen, kadar air, abu, zat terbang, dan karbon terikat (Tabel 5). Seluruh sifat arang aktif ini telah memenuhi SNI 06-3730-1995 untuk arang aktif teknis. Rendemen arang aktif yang dihasilkan berkisar antara 19.33 - 68.00%. Rendemen terendah diperoleh pada arang aktif sengon dengan perendaman KOH yang diaktivasi uap selama 110 menit, sedangkan rendemen tertinggi dihasilkan pada arang aktif tempurung kelapa tanpa perendaman KOH, dengan lama aktivasi 80 menit.

Tabel 5 Analisis sifat arang dan arang aktif

Jenis Rendam kimia Steam (menit) Rendemen (%) Kadar (%)

Air Zat terbang Abu Karbon

Arang TKP* - - 30.30 6.32 21.90 1.97 76.13 Arang aktif TKP KOH KOH - - 80 110 80 110 57.00 55.00 68.00 38.00 6.61 5.72 6.97 4.62 18.75 15.94 13.27 17.30 5.86 5.60 1.98 3.23 75.40 78.46 84.75 79.47 Arang sengon - - 23.63 4.18 36.28 2.18 61.54 Arang aktif Sengon KOH KOH - - 80 110 80 110 21.00 19.33 40.00 20.00 11.74 7.12 9.91 12.39 19.90 18.38 18.20 19.55 6.93 7.66 6.86 6.19 73.17 73.95 74.94 74.26 SNI 06-3730-1995 - < 15 < 25 < 10 > 65 *TKP: Tempurung kelapa

Berdasarkan Tabel 5, terlihat adanya penurunan nilai rendemen dengan semakin lamanya waktu pengaktifan. Rendahnya rendemen yang diperoleh diakibatkan karena senyawa karbon yang terbentuk dari hasil penguraian selulosa dan lignin mengalami reaksi pemurnian dengan uap air, dan menghilangkan senyawa non karbon yang melekat pada permukaan arang. Karena reaksi terjadi secara radikal, maka atom C yang terbentuk akan bereaksi kembali dengan atom O dan H membentuk gas CO, CO2, dan CH4 (Hendra dan Darmawan 2007). Sebagai akibatnya, rendemen yang dihasilkan cenderung turun dengan meningkatnya lama waktu aktivasi, karena reaksi yang terjadi semakin intensif.

Nilai rendeman arang dan arang aktif sengon lebih rendah dari tempurung kelapa. Ini dapat terjadi karena tempurung kelapa memiliki berat jenis lebih tinggi (1.10) daripada kayu sengon (0.39).

Kadar air arang aktif berkisar antara 4.62 - 12.39%. Tujuan penetapan kadar air adalah untuk mengetahui sifat higroskopis arang aktif. Besarnya kadar air dipengaruhi oleh penyerapan uap air di udara pada saat proses pendinginan, dan adanya butir-butir air dari uap air panas pada saat aktivasi, yang terperangkap di dalam struktur arang aktif yang berbentuk heksagonal (Pari 1996). Sampel arang aktif diharapkan tidak memiliki nilai kadar air tinggi, karena dapat mengurangi kemampuannya sebagai adsorben, akibat pori yang terisi air. Arang aktif tempurung kelapa tanpa perendaman KOH, dengan aktivasi 110 menit memiliki nilai kadar air terendah.

Kadar abu yang diperoleh berkisar antara 1.98% - 5.86%. Penetapan kadar abu bertujuan untuk megetahui kandungan oksida logam dalam arang aktif. Adanya abu pada permukaan arang aktif dapat menurunkan daya serapnya karena bisa menutupi pori-pori arang aktif. Dengan demikian, kadar abu pada arang aktif diusahakan sekecil mungkin. Kadar abu terendah diperoleh pada arang aktif tempurung kelapa tanpa perendaman KOH, dengan lama aktivasi 80 menit. Nilai kadar abu pada penelitian ini bersifat fluktuatif dan nilainya berbeda nyata untuk perlakuan jenis arang dan perendaman kimia, beserta interaksinya (Lampiran 1). Namun dari uji lanjut BNT (Lampiran 2), tidak terlihat adanya perbedaan nyata untuk perlakuan perendaman kimia.

Untuk berbagai kondisi aktivasi, kadar zat terbang yang diperoleh berkisar antara 13.27 - 19.90%, dan telah memenuhi SNI 1995, dengan kadar di bawah 25%. Penentuan kadar zat terbang bertujuan untuk mengetahui kandungan senyawa yang belum menguap pada saat karbonisasi dan aktivasi, sehingga dapat diketahui besarnya kandungan zat selain karbon pada permukaan arang aktif. Tinggi rendahnya kadar zat terbang menunjukkan banyaknya senyawa non karbon yang masih menutupi permukaan arang aktif, yang dapat mempengaruhi kemampuan daya serapnya. Secara umum kadar zat terbang dari arang aktif tempurung kelapa memiliki nilai lebih rendah, yang menunjukkan lebih sempurnanya penguraian senyawa non karbon seperti CO2, CO, CH4, dan H2 saat

karbonisasi. Perlakuan kimia dan lama aktivasi pada penelitian ini ternyata tidak memberikan pengaruh signifikan terhadap kadar zat terbang, sebagaimana disajikan pada Lampiran 1.

Kadar karbon arang pada Tabel 5 memperlihatkan nilai yang cukup tinggi yaitu 76.13% pada arang tempurung kelapa, dan 61.54% pada arang kayu sengon. Nilai ini menunjukkan potensi arang yang baik untuk dijadikan arang aktif. Kadar karbon terikat untuk arang aktif cenderung lebih tinggi, dan menunjukkan tingkat kemurnian karbon lebih baik dari arangnya. Ini terjadi karena setelah tahap aktivasi, senyawa lain selain karbon telah banyak yang hilang akibat proses aktivasi. Kadar karbon terbesar didapatkan pada arang aktif tempurung kelapa tanpa perendaman KOH dengan aktivasi 80 menit, yakni 84.75%. Dari sidik ragam sifat arang aktif pada Lampiran 1, terlihat bahwa jenis arang aktif memberi pengaruh sangat nyata terhadap perbedaan kadar karbon, begitu pula dengan hasil uji lanjut BNT-nya (Lampiran 2). Dengan kadar zat terbang yang lebih rendah, tingkat kemurnian karbon arang aktif tempurung kelapa menjadi lebih besar dari sengon. Kadar karbon optimum dari arang aktif tempurung kelapa pada penelitian ini lebih tinggi, jika dibandingkan dengan penelitian Hartoyo et al. (1990), yang hanya memperoleh kadar karbon arang aktif tempurung kelapa sebesar 77.99%.

Penggunaan dua bahan baku berbeda yakni tempurung kelapa dan kayu sengon, terbukti memberi pengaruh pada semua sifat arang aktif yang dihasilkan. Hal ini terlihat pada sidik ragam sifat arang aktif dalam Lampiran 1, yang menunjukkan perbedaan nilai sangat nyata, khususnya pada kadar air, kadar abu, dan kadar karbon terikat. Perbedaan sifat bahan baku tentunya mempengaruhi sifat arang dan arang aktif yang diperoleh. Tempurung kelapa memiliki berat jenis lebih besar, dengan komponen penyusun didominasi oleh lignin, sedangkan komponen kayu sengon lebih didominasi oleh senyawa selulosa.

4.1.2 Daya Serap Arang Aktif

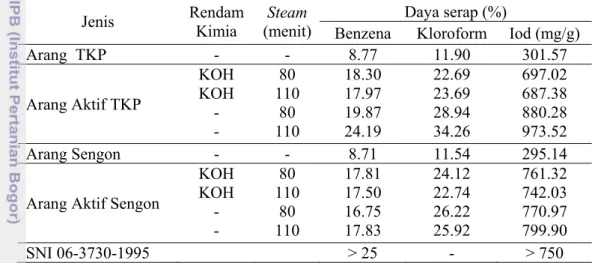

Pengujian daya serap arang aktif dilakukan terhadap uap benzena, uap kloroform dan larutan iod (Tabel 6). Benzena digunakan untuk menguji kemampuan arang aktif dalam menyerap gas, karena molekulnya berukuran kecil dan mudah menguap pada suhu ruangan (Hendra dan Darmawan 2007). Daya

serap benzena berkisar antara 17.97-24.19%. Nilai ini belum memenuhi SNI 1995 yang mempersyaratkan daya serap benzena lebih dari 25%. Daya serap terhadap kloroform yang bersifat polar, dapat menunjukkan sifat kepolaran arang aktif. Kisaran nilai daya serap kloroform adalah 22.69 - 34.26%, dengan nilai optimum diperoleh pada arang aktif tempurung kelapa yang diaktivasi uap selama 110 menit, tanpa perendaman KOH. Sedangkan untuk daya serap terhadap iod, diperoleh kisaran nilai 687.38 hingga 973.52 mg/g. Nilai daya serap iod untuk arang aktif tempurung kelapa dengan perendaman KOH 10% belum memenuhi SNI 1995, karena nilainya masih di bawah 750 mg/g.

Tabel 6 Daya serap arang dan arang aktif Jenis Rendam

Kimia

Steam (menit)

Daya serap (%)

Benzena Kloroform Iod (mg/g)

Arang TKP - - 8.77 11.90 301.57 Arang Aktif TKP KOH KOH - - 80 110 80 110 18.30 17.97 19.87 24.19 22.69 23.69 28.94 34.26 697.02 687.38 880.28 973.52 Arang Sengon - - 8.71 11.54 295.14

Arang Aktif Sengon

KOH KOH - - 80 110 80 110 17.81 17.50 16.75 17.83 24.12 22.74 26.22 25.92 761.32 742.03 770.97 799.90 SNI 06-3730-1995 > 25 - > 750

Berdasarkan data pada Tabel 6, kondisi daya serap optimum diperoleh pada arang aktif tempurung kelapa tanpa perendaman KOH, dengan lama aktivasi 110 menit. Hal ini terlihat dari nilai daya serapnya yang paling tinggi terhadap ketiga jenis zat yang diujikan. Paduan aktivasi uap dan perendaman kimia dalam penelitian ini bertujuan untuk lebih meningkatkan kualitas arang aktif, namun hasil yang diperoleh ternyata tidak begitu optimum. Aktivator kimia yang diharapkan dapat bereaksi dengan permukaan arang dalam membuka pori pada saat aktivasi dengan suhu tinggi, justru menghambat pembukaan pori arang, karena tingginya konsentrasi KOH yang digunakan. Hal ini sesuai dengan penelitian sebelumnya, yang melakukan paduan aktivasi fisika-kimia untuk arang aktif dari tempurung kemiri (Hendra dan Darmawan 2007) dan kayu Acacia mangium (Pari et al. 2006). Kondisi optimum diperoleh pada lama aktivasi uap 90

menit, tanpa perendaman kimia dengan H3PO4 (Pari et al. 2006), dan konsentrasi H3PO4 yang cukup tinggi yaitu pada 7.5%, justru menurunkan daya serap iodnya (Hendra dan Darmawan 2007).

Hasil analisis sidik ragam daya serap arang aktif pada Lampiran 1 menunjukkan bahwa perendaman kimia dan perbedaan jenis arang beserta interaksinya, memberi pengaruh yang sangat nyata pada kemampuan daya serap arang aktif, baik terhadap benzena, kloroform, maupun iod. Kedua parameter ini juga memberi pengaruh yang cukup besar terhadap sifat arang aktif, sedangkan perbedaan lama waktu aktivasi tidak menghasilkan nilai yang jauh berbeda.

Untuk daya serap arang aktif terhadap benzena, kloroform, dan iod, nilai optimum diperoleh pada arang aktif tanpa perendaman KOH, baik untuk tempurung kelapa ataupun sengon. Nilai optimum ini terlihat jelas pada daya serap iod. Menurut Simsek dan Cerny (1970), besarnya daya serap arang aktif terhadap iod menggambarkan semakin banyaknya struktur mikropori yang terbentuk dan memberikan gambaran terhadap besarnya diameter pori yang dapat dimasuki oleh molekul, yang ukurannya tidak lebih besar dari 10 amstrong (Ǻ). Nilai daya serap yang tinggi, menunjukkan kemampuan adsorpsi arang aktif yang baik pula. Karena tujuan aplikasi dari penelitian ini adalah filtrasi dan adsorpsi pada air, maka nilai optimum untuk kualitas arang aktif ditetapkan berdasarkan daya serapnya. Arang aktif tempurung kelapa dan kayu sengon yang diaktivasi tanpa perendaman KOH dan lama aliran uap air (steam) 110 menit, dipilih sebagai bahan dadah membran, karena memiliki nilai daya serap iod paling tinggi.

4.1.3 Analisis Pola Struktur

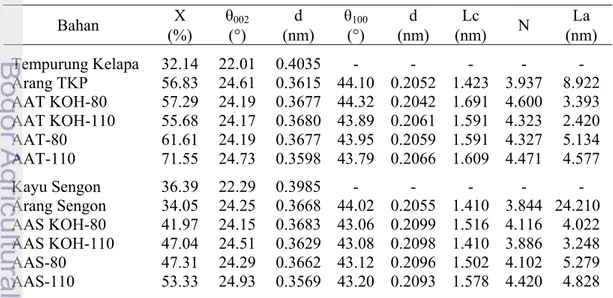

Hasil analisis XRD untuk bahan baku tempurung kelapa, kayu sengon, beserta arang dan arang aktifnya, ditampilkan pada Gambar 16 dan Tabel 7. Dari data pada Tabel 7, nilai derajat kristalinitas bahan baku tempurung kelapa dan kayu sengon berbeda dengan arangnya. Perbedaan ini terjadi karena adanya pergeseran intensitas pada sudut difraksi θ002 dan terbentuknya sudut difraksi baru θ100 akibat pemanasan bahan baku menjadi arang. Setelah karbonisasi dengan suhu 500oC, terjadi peningkatan dekomposisi bahan dan persentasi kandungan

karbon meningkat. Dengan demikian, struktur kristalit arang lebih didominasi senyawa karbon yang membentuk lapisan heksagonal.

Gambar 16 Difraktogram XRD tempurung kelapa, kayu sengon, beserta arang dan arang aktifnya.

Tabel 7 Struktur tempurung kelapa, sengon, serta arang dan arang aktifnya

Bahan X θ002 d θ100 d Lc N La (%) (°) (nm) (°) (nm) (nm) (nm) Tempurung Kelapa Arang TKP AAT KOH-80 AAT KOH-110 AAT-80 AAT-110 Kayu Sengon Arang Sengon AAS KOH-80 AAS KOH-110 AAS-80 AAS-110 32.14 56.83 57.29 55.68 61.61 71.55 36.39 34.05 41.97 47.04 47.31 53.33 22.01 24.61 24.19 24.17 24.19 24.73 22.29 24.25 24.15 24.51 24.29 24.93 0.4035 0.3615 0.3677 0.3680 0.3677 0.3598 0.3985 0.3668 0.3683 0.3629 0.3662 0.3569 - 44.10 44.32 43.89 43.95 43.79 - 44.02 43.06 43.08 43.12 43.20 - 0.2052 0.2042 0.2061 0.2059 0.2066 - 0.2055 0.2099 0.2098 0.2096 0.2093 - 1.423 1.691 1.591 1.591 1.609 - 1.410 1.516 1.410 1.502 1.578 - 3.937 4.600 4.323 4.327 4.471 - 3.844 4.116 3.886 4.102 4.420 - 8.922 3.393 2.420 5.134 4.577 - 24.210 4.022 3.248 5.279 4.828

*AAT: Arang aktif tempurung kelapa, AAS: Arang aktif sengon.

Tempurung Kelapa Arang TKP AAT KOH‐80 AAT KOH‐110 AAT‐80 AAT‐110 Kayu Sengon Arang Sengon AAS KOH‐80 AAS KOH‐110 AAS‐80 AAS‐110

Kristalinitas bahan baku kayu sengon lebih tinggi dari tempurung kelapa. Berdasarkan penelitian Pari (2004), serbuk kayu sengon lebih didominasi oleh homoselulosa dibandingkan lignin, di mana selulosa memiliki derajat kristalinitas yang tinggi. Setelah mengalami proses aktivasi, terjadi kenaikan derajat kristalinitas (X) pada arang aktif. Proses aktivasi mampu mengubah jarak antara lapisan aromatik (d), tinggi lapisan aromatik (Lc), dan lebar lapisan aromatik (La) pada arang. Proses pemanasan dengan suhu 850oC, dapat memutuskan ikatan struktur sehingga lebar lapisan aromatik arang aktif mengecil dan jumlah lapisan aromatik (N) bertambah. Pemanasan dengan waktu aktivasi lebih lama cenderung mengubah struktur arang aktif menjadi lebih kristalin, sedangkan perendaman dengan KOH mempengaruhi struktur kristalin arang aktif menjadi lebih amorf dibanding tanpa perendaman.

Banyak penelitian terdahulu menunjukkan bahwa proses aktivasi menyebabkan struktur kristalit arang aktif lebih amorf dari arangnya, terutama akibat pengaruh suhu dan lama aktivasi (Chung 2001; Kercher dan Nagle 2003; Pari 2004; Hendra dan Darmawan 2007). Pada penelitian ini arang aktif yang diperoleh justru lebih kristalin dari arangnya dan derajat kristalinitasnya makin meningkat dengan bertambahnya lama aktivasi (Tabel 7).

Marsh dan Rodriguez-Reinoso (2006) menyatakan bahwa karbon/arang aktif tidaklah mutlak merupakan suatu zat padat yang amorfus. Dalam penelitian ini, kombinasi perlakuan aktivasi yang dilakukan ternyata meningkatkan nilai kristalinitas arang aktif yang dihasilkan. Perbedaan perlakuan aktivasi tentunya dapat memberikan hasil yang berbeda. Struktur amorf lebih berpeluang untuk membentuk celah di antara kristalit sehingga dapat meningkatkan porositasnya. Struktur kristalit hanya merupakan salah satu dari sekian banyak faktor yang dapat mempengaruhi kemampuan adsorpsi pada arang aktif. Meskipun secara mikroskopis strukturnya lebih kristalin, kemampuan daya serap arang aktif tetap jauh lebih besar dari arangnya (Tabel 6). Hal ini dapat terjadi karena struktur fisik makro seperti jumlah pori dan luas permukaan, serta gugus pengaktif pada permukaan arang aktif, lebih berperan dalam mendukung kemampuan adsorpsi arang aktif yang dihasilkan.

4.1.4 Konduktivitas Listrik

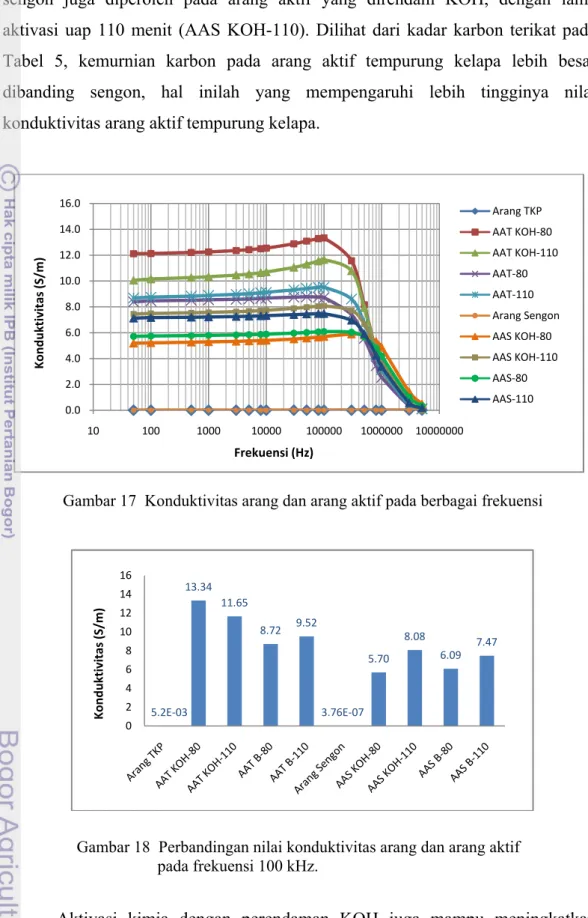

Konduktivitas merupakan ukuran ilmiah tentang kemampuan material dalam mengalirkan arus listrik yang melaluinya. Nilai konduktivitas arang aktif pada penelitian ini berkisar antara 0.108 hingga 13.337 S/m, atau 9.26 - 0.075 Ωm dalam nilai resistivitas. Arang tempurung kelapa dan sengon memiliki nilai konduktivitas yang sangat kecil dibanding arang aktifnya, di mana secara berturut memiliki konduktivitas rata-rata 5.5 x 10-3 dan 6.16 x 10-5 S/m atau resistivitas rata-rata 1.82 x 102 dan 1.62 x 104 Ωm. Menurut Chattopadhyay et al. (1989), pada temperatur kamar tahanan konduktor yang baik adalah sekitar 10-8 Ωm, sedangkan tahanan semikonduktor berkisar dari 10-5 sampai 104 Ωm. Berdasarkan nilai resistivitas tersebut, arang dan arang aktif yang dihasilkan pada penelitian ini termasuk dalam jenis bahan semikonduktor. Namun arang sengon sudah hampir berada pada batas nilai isolator karena orde resistivitasnya mencapai 104 Ωm.

Semikonduktor adalah atom yang berisi empat elektron valensi. Karena jumlah elektron valensi semikonduktor berada di antara konduktor (satu) dan isolator (delapan), maka atom semikonduktor bukan konduktor ataupun isolator yang baik. Karbon adalah salah satu bahan semikonduktor yang banyak digunakan, terutama untuk membuat resistor dan potensiometer (Widodo 2002). Dari keseluruhan sampel arang aktif, konduktivitas tertinggi diperoleh pada arang aktif tempurung kelapa tanpa perendaman KOH, dengan lama aktivasi uap 80 menit. Sesuai dengan kadar karbon terikatnya (Tabel 5), arang aktif ini juga memiliki kadar karbon tertinggi dibanding sampel lainnya. Ini berarti jumlah senyawa non karbon yang dikandungnya lebih sedikit, karena permukaan arang aktif dan pori-porinya tidak begitu banyak tertutup oleh senyawa atau kotoran lain. Dengan demikian, penghantaran listrik dapat lebih mudah terjadi dan meningkatkan nilai konduktivitas listriknya. Berdasarkan hasil tersebut, arang dan arang aktif tempurung kelapa pada penelitian ini memiliki potensi tidak hanya sebagai adsorben, namun juga dapat diaplikasikan pada bidang industri elektronik.

Berdasarkan Gambar 17 dan 18, konduktivitas tertinggi diperoleh pada arang aktif tempurung kelapa dengan perendaman KOH dan lama aktivasi 80 menit (AAT KOH-80). Seluruh arang aktif sengon memiliki nilai konduktivitas lebih rendah dari arang aktif tempurung kelapa, namun nilai tertinggi untuk

sengon juga diperoleh pada arang aktif yang direndam KOH, dengan lama aktivasi uap 110 menit (AAS KOH-110). Dilihat dari kadar karbon terikat pada Tabel 5, kemurnian karbon pada arang aktif tempurung kelapa lebih besar dibanding sengon, hal inilah yang mempengaruhi lebih tingginya nilai konduktivitas arang aktif tempurung kelapa.

Gambar 17 Konduktivitas arang dan arang aktif pada berbagai frekuensi

Gambar 18 Perbandingan nilai konduktivitas arang dan arang aktif pada frekuensi 100 kHz.

Aktivasi kimia dengan perendaman KOH juga mampu meningkatkan konduktivitas, karena adanya donor kation K+ yang dapat berikatan dengan karbon aktif. Kalium adalah atom dengan elektron valensi satu, merupakan unsur

0.0 2.0 4.0 6.0 8.0 10.0 12.0 14.0 16.0 10 100 1000 10000 100000 1000000 10000000 Konduktivitas (S/m) Frekuensi (Hz) Arang TKP AAT KOH‐80 AAT KOH‐110 AAT‐80 AAT‐110 Arang Sengon AAS KOH‐80 AAS KOH‐110 AAS‐80 AAS‐110 5.2E‐03 13.34 11.65 8.72 9.52 3.76E‐07 5.70 8.08 6.09 7.47 0 2 4 6 8 10 12 14 16 Konduktivitas (S/m)

dalam golongan metal, di mana sebagian besar metal merupakan konduktor atau penghantar listrik yang sangat baik. Dengan adanya unsur kalium pada arang aktif, maka nilai konduktivitas listrik arang aktif yang terukur juga meningkat.

Berdasarkan Gambar 17, terlihat nilai konduktivitas arang aktif meningkat seiring bertambahnya frekuensi. Tegangan listrik pada arus bolak-balik dipengaruhi oleh frekuensi, sebagaimana persamaan:

V = Vmaks sin ω t (27)

dengan

ω = 2 π f (28)

di mana V adalah tegangan terukur (V), Vmaks adalah tegangan pada saat amplitudo

maksimum (V), ω adalah percepatan sudut (rad/s), t adalah waktu (s), dan f adalah frekuensi (Hz). Hukum Ohm menyatakan bahwa besarnya arus I (Ampere), yang melalui konduktor sebanding dengan tegangan yang diberikan (V ~ I), yang dirumuskan sebagai:

V = I R (29)

dengan R adalah hambatan bahan (ohm), yang bernilai konstan jika bahan adalah penghantar logam. Namun nilai hambatan dan resistivitas bisa berubah akibat perubahan suhu, yang terjadi pada jenis penghantar yang bersifat nonohmik Koefisien resistivitas karbon (α) adalah -50 x 10-3/oC. Tanda minus menunjukkan resistivitas karbon berkurang dengan kenaikan temperatur (Halliday dan Resnick 1993; Giancoli 2001). Ini berarti bahwa resistivitas karbon turun sebesar 50 x 10-3 atau 5% setiap kenaikan 1 oC.

Pada penelitian ini, pengukuran dilakukan pada suhu ruang tanpa memberikan variasi suhu. Dengan demikian, perubahan nilai parameter yang terukur hanya dipengaruhi oleh frekuensi. Semakin tinggi frekuensi dari arus bolak-balik yang diberikan, semakin besar pula arus listrik yang mengalir pada bahan, sehingga konduktivitas listrik terukur juga meningkat. Namun nilai konduktivitas ini mulai menurun pada frekuensi di atas 100 000 Hz. Jatuhnya nilai konduktivitas disebabkan oleh adanya fenomena efek kulit (skin-effect), yang terjadi ketika bahan penghantar listrik diberi arus AC dengan frekuensi sangat tinggi. Skin-effect adalah peristiwa di mana arus listrik bolak-balik dengan

frekuensi tinggi cenderung mengalir di dekat permukaan luar penghantar, sehingga menimbulkan efek peningkatan hambatan. Pada bidang elektronika, fenomena ini bisa dimanfaatkan untuk memperoleh impedansi atau hambatan karbon yang lebih efektif untuk aplikasi tertentu (D'Amore et al. 2010).

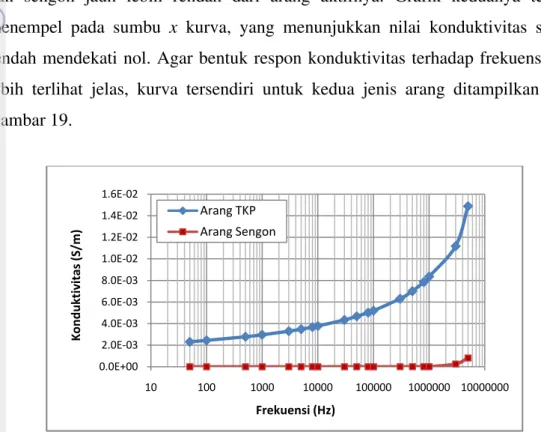

Berdasarkan Gambar 17 dan 18, konduktivitas arang tempurung kelapa dan sengon jauh lebih rendah dari arang aktifnya. Grafik keduanya terlihat menempel pada sumbu x kurva, yang menunjukkan nilai konduktivitas sangat rendah mendekati nol. Agar bentuk respon konduktivitas terhadap frekuensi bisa lebih terlihat jelas, kurva tersendiri untuk kedua jenis arang ditampilkan pada Gambar 19.

Gambar 19 Grafik hubungan antara frekuensi terhadap konduktivitas arang

Gambar 19 menunjukkan bahwa konduktivitas arang tempurung kelapa lebih tinggi dibandingkan arang sengon. Merujuk pada kadar zat terbang arang yang tinggi (Tabel 5), yang menunjukkan masih banyaknya senyawa selain karbon yang menutupi permukaan arang, hal ini tentunya akan mempengaruhi kemampuan penghantaran listriknya. Meskipun karbon bersifat semi penghantar, namun zat-zat pengotor yang masih melekat pada arang dapat menghambat aliran listrik, sehingga nilai pengukuran konduktivitas menurun. Hal ini sejalan dengan penelitian Daud et al. (1990), yang mendapatkan bahwa polarisasi bahan lignin yang belum terurai sempurna dan terjebak dalam pori tertutup saat proses preparasi sampel, ikut mempengaruhi nilai konduktivitas arang aktif tempurung

0.0E+00 2.0E‐03 4.0E‐03 6.0E‐03 8.0E‐03 1.0E‐02 1.2E‐02 1.4E‐02 1.6E‐02 10 100 1000 10000 100000 1000000 10000000 Konduktivitas (S/m) Frekuensi (Hz) Arang TKP Arang Sengon

kelapa. Respon frekuensi dari logaritma konduktivitas menunjukkan pola yang datar pada frekuensi dan suhu tertentu. Dengan demikian, perbedaan jenis bahan juga mempengaruhi konduktivitas arang dan arang aktif yang dihasilkan. Sebagaimana telah diuraikan sebelumnya, komponen kayu sengon lebih didominasi oleh selulosa, sedangkan tempurung kelapa lebih didominasi oleh lignin. Fenomena skin-effect tidak terjadi pada arang tempurung kelapa dan arang sengon karena keduanya lebih isolator dibanding arang aktifnya, sehingga meski diberikan arus bolak-balik pada frekuensi di atas 100 000 Hz, nilai konduktivitas masih terus meningkat.

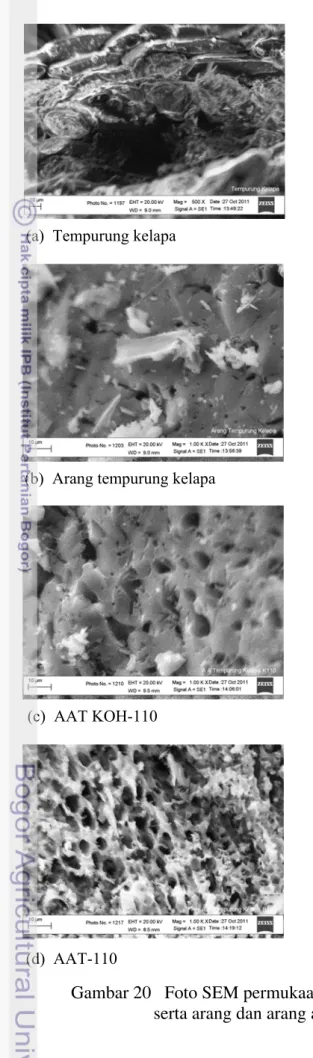

4.1.5 Morfologi Arang Aktif

Hasil foto SEM arang dan arang aktif dengan perbesaran 500 kali, ditampilkan pada Gambar 20. Dari gambar 20 a dan e, terlihat bahwa pada permukaan tempurung kelapa dan kayu sengon yang belum dikarbonisasi, belum menunjukkan adanya pori, karena permukaan tempurung masih tertutup oleh senyawa hidrokarbon. Setelah mengalami proses pengarangan, pori mulai terbentuk (Gambar 20 b dan f). Komponen holoselulosa dan lignin pada bahan baku mulai terdegradasi akibat pemanasan, yang menghasilkan produk gas (antara lain CO2, H2, CO, CH4, dan benzena), produk cair (hidrokarbon, tar, dan air), serta produk padatan berupa arang (Vigouroux 2001).

Proses aktivasi ternyata mampu membuka pori arang aktif lebih banyak. (Gambar 20 c, d, g dan h). Dengan semakin banyaknya pori yang terbuka akibat penguapan senyawa yang menutupi pori arang, maka daya serap arang aktif jauh meningkat (Tabel 6). Meskipun pada foto SEM arang aktif tempurung kelapa tanpa perendaman KOH (d), terlihat masih terdapat kadar abu yang mengotori permukaan luar arang aktif, tetapi pada kenyataannya memiliki jumlah pori lebih banyak dibanding arang aktif dengan perendaman KOH (c). Karena porositasnya yang lebih besar, maka kemampuan adsorpsinya juga lebih tinggi, sebagaimana ditampilkan pada Tabel 6. Berdasarkan diameter pori yang terbentuk, arang aktif yang dihasilkan tergolong dalam struktur makropori, karena secara rata-rata memiliki diameter lebih besar dari 0.025 μm. Arang aktif sengon memiliki makropori yang lebih besar dibanding arang aktif tempurung kelapa.

Gambar 20 Foto SEM permukaan tempurung kelapa, kayu sengon, serta arang dan arang aktifnya

(a) Tempurung kelapa

(b) Arang tempurung kelapa

(c) AAT KOH-110

(d) AAT-110

(e) Kayu sengon

(f) Arang Sengon

(g) AAS KOH-110

4.2 Membran Polisulfon didadah Karbon Aktif 4.2.1 Sintesis Membran

Proses inversi fasa merupakan metode yang umum digunakan dalam pembuatan membran. Teknik ini melibatkan tiga komponen yaitu polimer, pelarut, dan non pelarut. Penggunaan metode ini memungkinkan diperolehnya struktur morfologi membran yang rapat dan berpori (Mulder 1996). Menurut Porter (1990), konsentrasi polimer akan mempengaruhi struktur membran. Semakin tinggi konsentrasi polimer, maka struktur membran akan semakin asimetris. Untuk itu konsentrasi polimer polisulfon, ketebalan membran, tekanan trans membran, dan temperatur dibuat tetap, agar kinerja membran hanya dipengaruhi oleh variasi tingkat konsentrasi pendadahan karbon aktif.

Pembuatan membran polisulfon dilakukan dengan mencampurkan bahan polimer polisulfon dan karbon aktif sebagai bahan terlarut, dengan pelarut dimethylacetamid (DMAc). Dari teknik pembuatan membran yang dilakukan, membran yang dihasilkan adalah membran berpori karena bahan non pelarut yang digunakan adalah air. Membran digolongkan ke dalam membran asimetrik jika struktur pori yang dihasilkan tidak seragam. Menurut Romli et al. (2006), membran yang dibentuk dari proses inversi fasa menghasilkan membran jenis ultrafiltrasi.

Secara fisik, membran polisulfon murni tanpa karbon aktif terlihat berwarna putih (PSM), sedangkan membran dengan pendadahan berwarna abu-abu, akibat adanya kandungan karbon aktif yang secara fisik berwarna hitam akibat proses karbonisasi. Konsentrasi pendadahan yang lebih tinggi menyebabkan warna membran semakin gelap (Gambar 21).

Teknik inversi fasa pada prinsipnya merupakan perubahan fasa cair menjadi fasa padat. Fasa padat menghasilkan membran dengan dua lapisan, yaitu lapisan aktif dan lapisan penyangga. Romli et al. (2006) menyatakan bahwa saat pembentukan fase padat membran, pelarut DMAc berdifusi keluar membran sehingga terbentuk lapisan tipis pada permukaan atas membran. Lapisan ini disebut lapisan aktif karena kekurangan DMAc akibat difusi, sehingga hanya sedikit pori yang terbentuk. Sedangkan pada lapisan bawah terbentuk lapisan pasif

atau lapisan penyangga yang kaya akan DMAc karena sulitnya pelarut tersebut untuk berdifusi ke udara, sehingga pori yang terbentuk lebih banyak daripada lapisan aktif. Kedua lapisan ini dapat dengan mudah dibedakan pada membran, di mana lapisan aktif yang berpori kecil merupakan bagian membran dengan sisi mengkilap (tight side), dan sisi membran dengan lapisan pasif yang berpori besar (loose side) terlihat buram.

Gambar 21 Perbedaan warna membran akibat perbedaan tingkat kandungan karbon aktif (I: sisi lapisan pasif; II: sisi lapisan aktif)

Membran hasil pencetakan, yang telah tergelatinasi menjadi fase padat, tetap disimpan dalam air (media pencelupnya) agar kelembaban terjaga. Jika membran dibiarkan kering, dapat terjadi kerusakan struktur sehingga tidak dapat lagi digunakan dalam filtrasi. Membran yang kering akan mengalami kerusakan bagian dalam, karena pelarut di bagian dalam membran memuai, sehingga terjadi kerusakan dalam komposisi membran. Kelembaban membran adalah faktor penting yang harus dijaga agar struktur membran tidak rusak. Oleh karena itu, membran sebaiknya selalu disimpan dalam lingkungan bersuhu rendah.

4.2.2 Fluks Air Membran

Permeabilitas membran dinyatakan sebagai aliran fluks permeat melewati membran tiap satu satuan waktu (Kertesz et al. 2009). Fluks atau kecepatan permeat merupakan salah satu parameter yang menentukan pada kinerja membran. Fluks didefinisikan sebagai ukuran kecepatan suatu partikel yang melewati membran per satuan waktu dan luas permukaan, dengan gradien gaya dorong pada membran (Scott dan Huges 1996). Pengukuran fluks permeat

I

II

bertujuan untuk mengetahui pola aliran membran dan sebagai indikasi adanya fouling atau kebocoran pada membran.

Penelitian ini menggunakan air destilasi sebagai filtrat. Fluks membran ditampilkan pada Gambar 22. Membran polisulfon yang didadah arang aktif sengon 2% (PSS 2%), memberikan nilai fluks tertinggi dengan rata-rata fluks 0.174 L/m2s atau 624.99 L/m2h. Nilai ini meningkat dari fluks membran polisulfon tanpa dadah (PS Murni), dengan nilai rata-rata fluks 0.112 L/m2s atau 401.64 L/m2h. Pendadahan membran dengan arang aktif tempurung kelapa, tidak memberikan pengaruh yang signifikan terhadap nilai fluks. Pendadahan dengan konsentrasi lebih tinggi (6%) tidak cukup meningkatkan fluks, bahkan menurun pada dadah arang aktif tempurung kelapa konsentrasi 6% (PST 6%). Hal ini dapat disebabkan oleh tingginya konsentrasi arang aktif yang digunakan, sehingga membran mulai jenuh.

Gambar 22 Grafik fluks membran terhadap waktu operasi

Seluruh fluks air pada penelitian ini menunjukkan sedikit penurunan pada dua menit pertama waktu operasi. Ini merupakan ciri khas fluks dari tiap membran ketika baru dialirkan permeat. Hal ini diduga dapat terjadi akibat perubahan struktur dalam membran akibat penembusan air. Setelah beberapa lama, fluks akan mulai konstan jika fouling atau penyumbatan pori membran tidak terjadi. Fouling dapat terjadi pada semua proses filtrasi membran. Gejala ini disebabkan oleh beberapa faktor, di antaranya pembentukan gel dan polarisasi

0.000 0.050 0.100 0.150 0.200 0.250 0 100 200 300 400 500 600 700 800 900 1000 Fluks (L/m 2s) Waktu Operasi (sekon) PS Murni PST 2% PST 6% PSS 2% PSS 6%

konsentrasi. Gel terbentuk dari molekul-molekul yang tertahan oleh membran pada permukaan membran. Polarisasi konsentrasi terjadi akibat meningkatnya konsentrasi larutan umpan di sekitar permukaan membran (Mulder 1996). Jika keadaaan ini terjadi, membran dapat mengalami penyumbatan dan jumlah permeat yang dihasilkan akan berkurang. Faktor lain yang dapat mempengaruhi fluks adalah jumlah dan ukuran pori membran, serta kecepatan aliran dan konsentrasi larutan umpan. Semakin besar ukuran pori membran, fluksnya akan semakin tinggi. Semakin tinggi kecepatan aliran umpan, dan semakin rendah konsentrasi larutan umpan, maka fluks juga akan semakin tinggi (Romli et al. 2006).

Pada penelitian ini filtrat yang digunakan adalah air destilasi yang bersih dari zat pengotor. Jika dilihat dari karakteristik fluks awal membran yang masih stabil dan tinggi, kemungkinan terjadinya fouling masih kecil. Ini disebabkan karena hampir tidak ada zat pengotor yang dapat menyumbat pori-pori membran. Namun demikian, peluang fouling tetap ada karena struktur dalam membran bisa berubah akibat interaksi dengan air yang memberikan tekanan pada membran, dan daya tahannya menurun seiring bertambahnya waktu operasi.

Fluks air yang diperoleh dari penelitian ini lebih tinggi jika dibandingkan dengan fluks air dari membran polisulfon yang dibuat dan diteliti oleh Romli et al. (2006). Untuk jenis membran polisulfon murni dengan konsentrasi yang sama (12%), pada tekanan operasi 0.7 bar, diperoleh nilai fluks tertinggi mendekati 300 L/m2.jam, sedangkan pada penelitian ini polisulfon murni yang dibuat memiliki rata-rata fluks 401.64 L/m2h. Dengan penambahan dadah arang aktif sengon 2%, fluks ini meningkat menjadi 624.99 L/m2h, atau dua kali lipat dari membran polisulfon 12% yang dibuat oleh Romli et al. (2006). Metode pembuatan membran yang digunakan juga metode inversi fasa, namun teknik penyiapan larutan dan pencetakan sedikit berbeda, sehingga menghasilkan karakteristik fluks yang berbeda pula. Kesimpulan yang dapat ditarik dari perbandingan ini adalah, pendadahan membran dengan karbon aktif (dalam hal ini sengon 2%), ternyata dapat meningkatkan nilai performa membran pada fluksnya.

Meskipun membran belum diuji dengan air kotor atau air tercemar, membran yang dihasilkan pada penelitian ini memberikan prospek yang baik.

Pendadahan membran dengan karbon aktif ternyata mampu mengubah karakteristik membran, dan mampu meningkatkan fluks pada membran PSS 2%. Berbagai hasil penelitian menunjukkan bahwa kayu keras, tempurung kelapa, kelapa sawit, dan batubara dapat menghasilkan arang aktif dengan berat jenis tinggi, yang penggunaannya sesuai untuk penyerapan gas. Sedangkan bahan baku dengan kadar selulosa dan hemiselulosa tinggi, serta tekstur lunak seperti kayu lebih cocok diterapkan pada penyerapan cairan (Sudradjat dan Soleh 1994). Sesuai dengan hasil dalam penelitian ini, fluks air yang lebih tinggi pada membran PS-Sengon, menunjukkan bahwa membran ini lebih cocok diaplikasikan untuk filtrasi air, dibanding membran PS-TKP. Namun demikian, bukan berarti membran PS-TKP tidak dapat diaplikasikan dalam proses filtrasi air, apalagi membran ini juga berpeluang diaplikasikan dalam proses separasi gas. Dengan penelitian dan pengembangan lebih lanjut, membran akan dapat diaplikasikan sesuai kebutuhan dan sesuai kontaminan yang ingin dihilangkan.

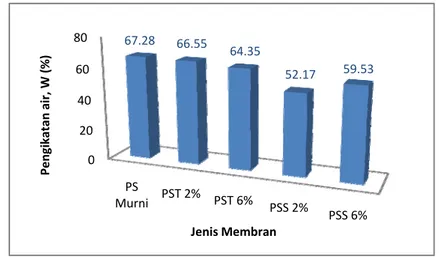

4.2.3 Derajat Pengikatan Air

Derajat pengikatan air merupakan faktor yang cukup berpengaruh terhadap kinerja membran, khususnya untuk filtrasi air. Nilai ini dapat menentukan sifat fisik membran terhadap ketahanannya dengan air. Derajat pengikatan air membran ditampilkan pada Gambar 23. Nilai pengikatan air menurun dengan diberikannya dadah arang aktif. Nilai terendah diperoleh pada membran polisulfon yang didadah arang aktif sengon 2% (PSS 2%). Derajat pengikatan air yang rendah berkorelasi dengan nilai fluksnya yang tinggi, karena membran ini lebih mudah meloloskan air yang melaluinya.

Menurut Radiman (2002), polisulfon merupakan salah satu jenis polimer yang banyak digunakan dalam teknologi membran karena memiliki kestabilan kimia dan termal yang cukup baik. Polisulfon cenderung bersifat hidrofobik karena mempunyai gugus aromatik pada struktur kimianya dan memiliki kelarutan yang rendah dalam larutan alifatik rendah, tetapi masih bisa larut dalam pelarut polar. Sifat hidrofobik ini menyebabkan permeabilitasnya tidak terlalu baik untuk sistem larutan air. Membran polisulfon yang didadah karbon aktif pada penelitian ini ternyata menunjukkan peningkatan sifat hidrofobik.

Gambar 23 Derajat pengikatan air tiap membran

Sifat hidrofilitas adalah salah satu faktor yang mempengaruhi kinerja membran dalam proses pemisahan larutan air (Kulkarni et al. 1996). Menilik kembali nilai daya serap arang aktif terhadap kloroform (Tabel 6) yang cenderung rendah (22 - 34%), maka arang aktif pada penelitian ini memiliki kepolaran yang rendah. Sifat kepolaran yang rendah menunjukkan bahwa arang aktif lebih bersifat hidrofobik, atau tidak suka air, sehingga tidak begitu baik dalam mengikat air yang merupakan pelarut polar. Hal inilah yang menyebabkan makin turunnya derajat pengikatan air membran dengan pendadahan karbon aktif. Arang aktif sengon memiliki daya serap kloroform lebih rendah, yang menun-jukkan sifat hidrofobik lebih tinggi dari arang aktif tempurung kelapa. Hal ini sejalan dengan hasil penelitian yang diperoleh, di mana membran dengan dadah arang aktif sengon, memiliki derajat pengikatan air lebih rendah dari jenis membran lainnya.

Sedikit ataupun banyaknya air yang diserap oleh membran, mempengaruhi nilai konduktivitas yang dihasilkan, dan akan mempengaruhi membran dalam aplikasinya. Membran dengan derajat pengikatan air rendah tidak hanya dapat digunakan untuk filtrasi air, tetapi juga sangat cocok untuk diaplikasikan sebagai membran fuel cell. Namun membran yang baik digunakan untuk aplikasi fuel cell adalah membran dengan derajat penyerapan atau pengikatan air kurang dari 50%. (Turner et al. 2006). Pada penelitian ini seluruh membran yang diperoleh memiliki nilai derajat pengikatan air di atas 50%, sehingga kurang tepat untuk aplikasi fuel cell, sebaliknya sudah cukup baik untuk aplikasi filtrasi air.

0 20 40 60 80 PS Murni PST 2% PST 6% PSS 2% PSS 6% 67.28 66.55 64.35 52.17 59.53 Pengikatan air, W (%) Jenis Membran

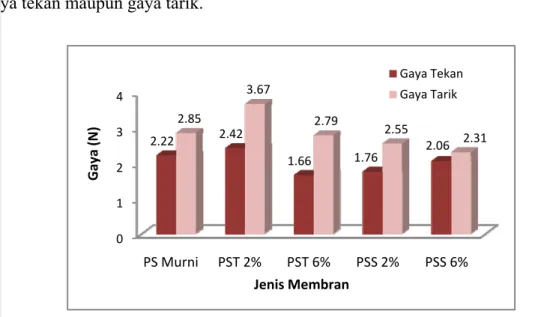

4.2.4 Kuat Mekanik

Uji kekuatan mekanik membran dilakukan untuk mengetahui seberapa kuat membran menahan tekanan dan tarikan. Membran dengan kekuatan mekanik lebih tinggi, akan lebih tahan lama saat proses filtrasi, khususnya pada tekanan operasi yang besar. Dari Gambar 24, membran polisulfon yang didadah arang aktif tempurung kelapa 2% (PST 2%), memiliki ketahanan tertinggi, baik terhadap gaya tekan maupun gaya tarik.

Gambar 24 Perbandingan kuat mekanik tiap membran

Nilai kuat tarik dan tekan secara umum tidak memperlihatkan hubungan linear. Ketahanan mekanik membran dengan dadah sengon cenderung lebih rendah. Hal ini diduga terjadi akibat pengaruh sifat bahan baku, di mana tempurung kelapa memiliki berat jenis lebih tinggi (1.10) dibanding sengon. (0.39). Bahan dengan berat jenis lebih besar memiliki daya tahan lebih tinggi terhadap gaya eksternal. Oleh karena itu, ketika dijadikan bahan dadah, dapat meningkatkan kekuatan membran.

4.2.5 Konduktansi dan Porositas

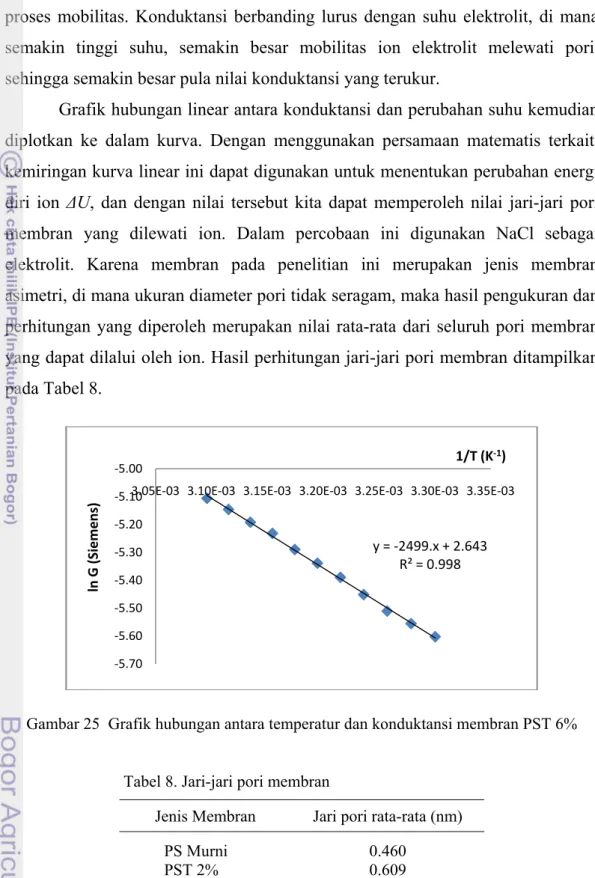

Grafik pengukuran konduktansi membran PST 6% ditunjukkan pada Gambar 25. Grafik membran lainnya ditampilkan pada Lampiran 3. Nilai pengukuran konduktansi menunjukkan seberapa besar kemampuan membran dalam meloloskan ion yang melewatinya. Sesuai Persamaan 1, nilai ini

0 1 2 3 4 PS Murni PST 2% PST 6% PSS 2% PSS 6% 2.22 2.42 1.66 1.76 2.06 2.85 3.67 2.79 2.55 2.31 Gaya (N) Jenis Membran Gaya Tekan Gaya Tarik

dipengaruhi oleh geometri pori membran, wilayah di mana ion dapat melakukan proses mobilitas. Konduktansi berbanding lurus dengan suhu elektrolit, di mana semakin tinggi suhu, semakin besar mobilitas ion elektrolit melewati pori, sehingga semakin besar pula nilai konduktansi yang terukur.

Grafik hubungan linear antara konduktansi dan perubahan suhu kemudian diplotkan ke dalam kurva. Dengan menggunakan persamaan matematis terkait, kemiringan kurva linear ini dapat digunakan untuk menentukan perubahan energi diri ion ΔU, dan dengan nilai tersebut kita dapat memperoleh nilai jari-jari pori membran yang dilewati ion. Dalam percobaan ini digunakan NaCl sebagai elektrolit. Karena membran pada penelitian ini merupakan jenis membran asimetri, di mana ukuran diameter pori tidak seragam, maka hasil pengukuran dan perhitungan yang diperoleh merupakan nilai rata-rata dari seluruh pori membran yang dapat dilalui oleh ion. Hasil perhitungan jari-jari pori membran ditampilkan pada Tabel 8.

Gambar 25 Grafik hubungan antara temperatur dan konduktansi membran PST 6%

Tabel 8. Jari-jari pori membran

Jenis Membran Jari pori rata-rata (nm) PS Murni PST 2% PST 6% PSS 2% PSS 6% 0.460 0.609 0.498 0.470 0.478 y = ‐2499.x + 2.643 R² = 0.998 ‐5.70 ‐5.60 ‐5.50 ‐5.40 ‐5.30 ‐5.20 ‐5.10 ‐5.00

3.05E‐03 3.10E‐03 3.15E‐03 3.20E‐03 3.25E‐03 3.30E‐03 3.35E‐03

ln

G

(Siemens)

Dari Tabel 8 terlihat bahwa jari pori rata-rata membran terbesar adalah pada membran PST 2%, kemudian membran PST 6%, masing-masing dengan ukuran 0.609 dan 0.498 nm. Radius rata-rata terkecil diperoleh pada membran PS Murni, sebesar 0.460 nm. Ini menunjukkan bahwa pendadahan mampu meningkatkan ukuran geometri pori membran, meskipun dengan perubahan yang tidak begitu besar.

Geometri pori yang lebih kecil tentunya berkorelasi dengan konduktansi membran yang lebih kecil. Nilai konduktansi ini ternyata berkaitan pula dengan jenis bahan dadahnya. Dari nilai konduktivitas listrik arang aktif pada Gambar 17, konduktivitas sengon lebih rendah daripada tempurung kelapa. Demikian pula hasil yang diperoleh pada pengukuran ini, di mana radius pori rata-rata yang diperoleh juga lebih kecil. Nilai konduktivitas sengon dan tempurung kelapa sebagai bahan dadah tentunya ikut berperan pada nilai konstanta dielektrik bahan membran, sehingga mempengaruhi mobilitas ion pada membran (sesuai Pers. 2 dan Pers. 3). Berdasarkan penurunan persamaan pada unit 2.1.3. tentang konduktansi membran, pengaruh nilai konduktansi ini tentunya telah terintegrasi menjadi satu kesatuan dengan parameter lainnya, dalam mempengaruhi nilai mobilitas ion.

4.2.6 Morfologi Membran

Distribusi pori suatu membran ditentukan oleh bahan dasar membran, waktu presipitasi, dan jenis koagulan (pelarut) yang digunakan. Namun keteraturan pori yang ideal pada membran polimer sulit didapatkan. Salah satu cara untuk mengetahui distribusi pori suatu membran adalah dengan menggunakan mikroskop elektron atau SEM.

Hasil foto SEM membran disajikan pada Gambar 26. Terlihat struktur penampang atas (lapisan penyangga), bawah (lapisan aktif), dan samping dari membran polisulfon murni (Gambar 26A) identik dengan membran didadah arang aktif tempurung kelapa 2% (Gambar 26C). Hal ini sesuai dengan hasil karakterisasi sebelumnya, di mana nilai fluks, derajat pengikatan air dan kuat mekanik kedua jenis membran tidak jauh berbeda.

Gambar 26 Foto SEM morfologi membran (I. penampang atas, II. bawah, III. samping; A. membran PS Murni, B. PS-Sengon 2%, C. PS-TKP 2%)

Dari penampang lintangnya, membran PS Murni dan Membran PST 2% yang dihasilkan memiliki bentuk pori menjari, dengan ukuran pori yang tidak seragam. Ini menunjukkan bahwa membran yang dihasilkan merupakan tipe membran asimetri. Hal ini sesuai dengan pernyataan Romli et al. (2006), yang menyatakan bahwa struktur membran yang dihasilkan dari metode inversi fasa adalah tipe asimetrik.

Dengan menggunakan foto SEM, ukuran pori permukaan membran dapat diperkirakan dengan perbandingan skala bar. Untuk foto SEM membran sengon PSS 2%, terlihat memiliki diameter pori permukaan aktif yang paling besar, yakni sekitar 5 μm. Ukuran ini lebih besar dibanding pori PS Murni dan PST2% yang berukuran + 3 μm. Meskipun secara perhitungan teori dari sub bab sebelumnya, menunjukkan bahwa membran PSS 2% memiliki diameter pori rata-rata lebih kecil dibanding membran PST 2% dan PST 6%, ukuran pori pada permukaan membran tidak dapat digunakan secara pasti untuk menentukan nilai porositas membran. Hal ini karena ukuran pori membran asimetri berbeda dari permukaan

I II III A B C A B C A B C

ke sub permukaan, hingga ke permukaan dalamnya. Inilah yang menjadi ciri khas membran asimetri.

Meskipun porositasnya sedikit lebih kecil karena diameter pori rata-ratanya juga kecil, fluks air membran PSS 2 % menunjukkan nilai lebih tinggi. Ini dapat terjadi karena pori yang lebih memberi peran dalam membangun sifat permeabilitas membran adalah pori dengan ukuran besar, meskipun secara keseluruhan membran tersebut memiliki porositas yang kecil. Pori yang lebih besar tidak mudah fouling atau tersumbat dibanding pori halus. Dengan demikian, proses perjalanan filtrat melalui membran akan cenderung melalui pori yang lebih besar, ketika sebagian besar pori halus telah mengalami fouling.

Membran yang didadah arang aktif sengon (Gambar B) menunjukkan adanya pori dan fraktur pada permukaan atasnya. Hal inilah yang mempengaruhi tingginya nilai fluks membran, dan berkurangnya kekuatan mekanik membran yang didadah sengon. Pori pada lapisan aktif membran sengon yang lebih besar, akan sangat mempengaruhi fluks air yang menembus membran melewati pori. Bentuk penampang lintang membran PSS 2% juga menunjukkan bentuk yang berbeda, di mana tidak terlihat bentuk pori menjari yang teratur seperti pada PS Murni dan PS TKP 2%. Hal inilah yang mempengaruhi perbedaan nilai porositas membran PS sengon dengan membran PS TKP yang dibahas pada sub bab sebelumnya.

4.2.7 Analisis Struktur Kristalin

Gambar 27 menunjukkan difraktogram dari tiga jenis membran, yakni; polisulfon murni (PS Murni), polisulfon didadah arang aktif tempurung kelapa 2% (PST 2%), dan didadah arang aktif sengon 2% (PSS 2%). Dari bentuk difraktogramnya, tidak terlihat adanya puncak yang tinggi dan tajam. Hanya ada satu puncak dengan intensitas yang sangat lebar dan landai di sekitar 2 18o, yang menunjukkan bahwa seluruh membran yang dihasilkan cenderung bersifat amorf. Hal ini mendukung fungsi membran sebagai media filtrasi ataupun separasi, yang membutuhkan ruang dalam penghantaran molekul atau ion yang melaluinya.

Gambar 27 Difraktogram membran

Berdasarkan Gambar 27, terlihat tidak terjadi pergeseran yang berarti pada sudut puncak antara membran PS murni, PST 2% dan PSS 2%, namun terjadi sedikit perbedaan intensitas. Membran PSS 2% mempunyai intensitas lebih tinggi dibanding membran lainnya. Ini tentunya menunjukkan tingkat kristalinitas yang berbeda pula. Dari hasil analisis dengan software XRD7000, diperoleh nilai kristalinitas ketiga membran sebagaimana ditampilkan pada Tabel 9.

Tabel 9 Kristalinitas membran

Jenis Membran Kristalinitas (%) PS Murni PST 2% PSS 2% 45.92 39.96 49.15

Polimer polisulfon merupakan polimer dengan sttruktur amorf pada keadaan gelasnya (Kesting 1993). Membran polisulfon yang dihasilkan pun berstruktur amorf. Difraktogram menunjukkan tidak adanya puncak karbon baik pada membran PS TKP ataupun PS Sengon. Ini menunjukkan bahwa struktur amorf polimer lebih mendominasi pada membran yang diperoleh, karena kandungan polimer yang digunakan juga lebih besar (12%) dibanding konsentrasi karbon aktifnya (2 dan 6%).