ARANG AKTIF BERBAHAN BAKU BAMBU

SEBAGAI PENYERAP POLUTAN GAS

DALAM MEDIA KERTAS

ADE IRMA PRIHATIN

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

BOGOR 2013

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Arang Aktif Berbahan Baku Bambu sebagai Penyerap Polutan Gas dalam Media Kertas adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013 Ade Irma Prihatin NIM G44080111

ABSTRAK

ADE IRMA PRIHATIN. Arang Aktif Berbahan Baku Bambu sebagai Penyerap Polutan Gas dalam Media Kertas. Dibimbing oleh ARMI WULANAWATI dan GUSTAN PARI.

Bambu sebagai bahan berlignoselulosa mempunyai prospek baik untuk dijadikan bahan baku arang aktif karena ketersediaannya yang sangat banyak dan murah. Penelitian ini bertujuan membuat arang aktif berbahan baku bambu. Pengaktifan arang dilakukan dengan 2 metode, yaitu aktivasi kimia (perendaman KOH) dan aktivasi fisika (pemberian steam). Indikator mutu arang aktif didasarkan pada pencirian berdasarkan Standar Nasional Indonesia (SNI 06-3730-1995) yang digunakan sebagai bahan pengisi kertas. Hasil penelitian menunjukkan arang aktif yang memenuhi SNI adalah arang yang diaktivasi menggunakan aktivator KOH dan steam pada suhu 800 °C selama 120 menit yang menghasilkan kadar air 8.14%, zat terbang 9.08%, abu 16.45%, karbon terikat 86.29%, daya jerap benzena 14.36%, iodin 240.213 mg/g, dan biru metilena 154.53 mg/g. Kertas hasil pencampuran arang aktif diperoleh pada nisbah pulp terhadap arang aktif, 2:1 dengan nilai daya serap benzena tertinggi. Kertas tersebut mampu menyerap polutan gas yang ada di dalam kulkas, yaitu para– hidroksibenzaldehida sebesar 0.01%/cm2.

Kata kunci: arang aktif, bambu, gas, kertas

ABSTRACT

ADE IRMA PRIHATIN. Activated Carbon from Bamboo as Gaseous Pollutant Absorbent in Paper Medium. Supervised by ARMI WULANAWATI and GUSTAN PARI.

Bamboo as a lignocellulosic material has a good prospects to be processed as an activated carbon due to its availability and low cost. The purpose of this study was to provide activated carbon from bamboo. The activation was done through 2 methods, i.e. chemical activation (KOH immersion) and physical activation (steamed). The quality indikator of the product was characterized by Indonesian National Standard (SNI 06-3730-1995) to be used as paper filler. In this experiment, the best activated carbon was the KOH treatment and steam as the activator at a temperature of 800 °C for 120 minutes. The characteristics include moisture content of 8.14%, volatile matter 9.08%, ash 16.45%, bound carbon 86.29%, benzene adsorption 14.36%, methylene blue adsorption 154.53 mg/g, and iodine adsorption of 240.213 mg/g. The best paper prepared by mixing the activated carbon was resulted from the ratio pulp of activated carbon, 2:1. The paper absorbed gaseous pollutans in a refrigerator namely 0.01%/cm2 para– hidroksibenzaldehida.

ARANG AKTIF BERBAHAN BAKU BAMBU

SEBAGAI PENYERAP POLUTAN GAS

DALAM MEDIA KERTAS

ADE IRMA PRIHATIN

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

BOGOR 2013

Judul Skripsi : Arang Aktif Berbahan Baku sebagai Penyerap Polutan Gas dalam Media Kertas

Nama : Ade Irma Prihatin NIM : G440080111

Disetujui oleh

Armi Wulanawati, SSi MSi Prof (R) Dr Gustan Pari, MS

Pembimbing I Pembimbing II

Diketahui oleh

Prof Dr Ir Tun Tedja Irawadi, MS Ketua Departemen

PRAKATA

Alhamdulillah, puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini dapat diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2012 ini ialah absorpsi, dengan judul Arang Aktif Berbahan Baku Bambu sebagai Penyerap Polutan Gas dalam Media Kertas.

Terima kasih kepada Ibu Armi Wulanawati, SSi MSi dan Bapak Prof(R) Dr Gustan Pari, MS selaku pembimbing, serta kepada Bapak Saptadi Darmawan yang telah memberikan banyak saran. Teristimewa penulis ucapkan terima kasih kepada kedua orang tua tercinta, ayahanda Maskud (alm), ibunda Siti Masitoh (almh), nenek Sahiroh, kakak-kakak, abang Yogi, serta keluarga atas limpahan kasih sayang, doa, pengorbanan, serta dukungan moril dan materi. Kepada para peneliti dan staf di Puslitbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan, terima kasih telah berbagi ilmu, bantuan,dan waktu untuk diskusi selama penelitian. Terima kasih kepada para dosen, pegawai, dan laboran departemen Kimia, atas ilmu berharga dan bimbingannya. Rekanku Kimia “ceunah” angkatan 2008 atas kebersamaan, semangat, dan kenangan indah selama menempuh pendidikan bersama atas canda tawa, kebersamaan, dukungan, dan semangatnya. Kepada semua pihak yang tidak dapat disebutkan satu persatu, terima kasih atas bantuan, dukungan, serta doanya.

Semoga skripsi ini dapat memberikan manfaat bagi semua pihak.

Bogor, Juni 2013 Ade Irma Prihatin

DAFTAR ISI

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

BAHAN DAN METODE 2

Bahan dan Alat 2

Metode 2

HASIL DAN PEMBAHASAN 6

Karakterisasi Arang Aktif 7

Pencirian Arang Aktif 11

Karakterisasi Sifat Fisik dan Mekanik Kertas 14

Uji Aplikasi 16

SIMPULAN DAN SARAN 17

Simpulan 17

Saran 17

DAFTAR PUSTAKA 17

LAMPIRAN 19

DAFTAR GAMBAR

1 Rendemen arang dan arang aktif 7

2 Kadar air arang aktif 8

3 Kadar zat terbang (a) dan abu (b) arang aktif 9

4 Kadar karbon terikat arang aktif 9

5 Daya jerap benzena arang aktif 10

6 Daya jerap iodin arang aktif 11

7 Daya jerap biru metilena arang aktif 11

8 Topografi permukaan arang (a) dan arang aktif bambu (b, c, d, dan e) 13

9 Pola difraksi sinar–X arang aktif 13

10 Daya serap benzena (a), CCl4 (b), kloroform (c), dan formaldehida (d) 14

11 Kadar air kertas 15

12 Ketebalan (a), daya regang (b), ketahanan sobek (c), dan ketahanan tarik (d) kertas modifikasi

16

13 Kromatogram kertas aplikasi hasil GCMS 16

DAFTAR LAMPIRAN

1 Rendemen arang 19

2 Karakterisasi arang aktif 20

3 Standar Nasional Indonesia (SNI) Arang Aktif Teknis 06-3730-1995 23

4 Pola difraksi sinar–X arang aktif 23

5 Karakterisasi sifat fisik dan mekanik kertas 24 6 Hasil gas–gas lain yang terserap dalam kertas aplikasi 31

PENDAHULUAN

Polutan adalah suatu zat yang menjadi penyebab pencemaran terhadap lingkungan. Suatu zat dapat disebut polutan atau zat pencemar apabila zat tersebut melebihi jumlah normal atau ambang batas, berada pada tempat yang tidak seharusnya, dan waktu yang tidak tepat. Berdasarkan wujudnya, polutan dapat dibedakan menjadi tiga golongan, yaitu polutan padat (kertas, kaleng, besi, logam, dan plastik), polutan cair (tumpahan minyak, pestisida, dan detergen), serta polutan gas (seperti CO, CO2, CFC, asap rokok, dan lain–lain). Polutan gas atau polutan udara terjadi akibat masuknya zat atau bahan asing, energi, dan komponen lainnya (Andara 2011). Menurut Imamkhasam (1990),polutan ini dapat masuk ke dalam tubuh manusia melalui pernapasan (inhalasi) sehingga memberikan efek pada saluran pernapasan tersebut, lalu masuk ke dalam darah, dan terdistribusi ke seluruh organ–organ tubuh.

Perkembangan ilmu pengetahuan menunjukkan bahwa polutan dalam bentuk gas dapat diserap menggunakan arang aktif. Kemampuan daya serap arang aktif terhadap molekul gas tergantung dari ukuran dan penyebaran pori, serta luas dan sifat kimia permukaan arang aktifnya yang dipengaruhi oleh jenis bahan baku dan proses aktivasinya baik secara fisika maupun kimia (Benaddi 2000). Umumnya, kualitas arang aktif didasarkan pada kemampuannya dalam menjerap iodin. Nilai terbaik arang aktif sebagai daya jerap polutan gas diperoleh dari arang aktif berbahan baku tempurung kelapa dengan daya jerap iodin sebesar 1110 mg/g (Ansari dan Mohammad-Khah2009).

Bambu yang merupakan tanaman serbaguna bagi masyarakat mempunyai prospek baik untuk dijadikan bahan baku arang aktif karena ketersediaannya yang sangat banyak, murah, dan memiliki kandungan selulosa sebesar 42.40–53.60% (Gusmailina dan Sumadiwangsa 1998) yang merupakan komponen utama arang aktif (Bonelli 2001, serta Daud dan Ali 2004), serta memiliki daya jerap arang aktif terhadap iodin sebesar 1150 mg/g (Komarayati et al. 1998). Adanya kandungan selulosa tersebut menjadikan bambu berpotensi pula dalam meningkatkan rendemen pada kertas.

Kebutuhan kertas di Indonesia terus mengalami peningkatan seiring dengan pertambahan penduduk dan kemajuan aktivitas yang berhubungan dengan pemakaian kertas. Peningkatan kualitas kertas dapat dilakukan dengan menambahkan bahan kimia yang berfungsi sebagai bahan pereaksi dan bahan pengisi (filler) (Fengel dan Wagner 1995). Saat ini, kedua bahan tersebut digunakan untuk memperkuat sifat mekanik dan rendemen kertas (Firmansyah 2007). Berdasarkan uraian tersebut maka pada penelitian ini akan dilakukan penambahan arang aktif berbahan baku bambu dalam pembuatan kertas sehingga selain diperoleh kemampuan kertas dalam menyerap polutan gas juga meningkatan kualitas fisik dan mekanik kertas.

2

METODE

Alat dan Bahan

Alat-alat yang digunakan adalah kiln drum, alat aktivasi (retort) yang dilengkapi termokopel, rotary digestor, penyaring kasar, penyaring halus, niagara beater, alat untuk pengujian freeness (derajat kehalusan serat), kertas minyak, cawan porselin, alat pencetak kertas, neraca analitik, oven, desikator, tanur, saringan halus (100 mesh), Spektrofotometer Ultravoilet-Tampak (UV-VIS) Shimadzu tipe UV-1700, X-Ray Diffractometer (XRD) Shimadzu seri XRD 7000 Maxima 40 kV, Scanning Electron Microscope (SEM) ZEISS seri EVO 20 kV,

Gas Chromatography–Mass Spectrometry (GC–MS) tipe Shimadzu QP 5050, alat–alat untuk pengujian kertas (tarik, lipat, dan sobek) desikator yang telah jenuh oleh uap benzena, kloroform, karbon tetraklorida, dan formaldehida, serta peralatan kaca lainnya.

Bahan-bahan yang digunakan adalah bambu (berasal dari Sukabumi), KOH 20%, chip Acacia mangium Willd (bahan baku kertas), larutan NaOH, Na2S, iodin, biru metilena, dan natrium tiosulfat.

Prosedur Kerja Sintesis Arang Aktif Pengarangan

Bambu sebanyak 30 kg dimasukkan ke dalam kiln drum. Selanjutnya dinyalakan dengan cara membakarnya melalui bagian lubang udara dengan bantuan umpan ranting kayu. Sesudah bahan baku menyala dan diperkirakan tidak padam, maka lubang udara kiln ditutup dan cerobong asap dipasang. Pengarangan dianggap selesai apabila asap keluar dari cerobong menipis dan berwarna kebiru– biruan, selanjutnya kiln didinginkan selama 24 jam.

Aktivasi Arang

Sebanyak 1000 g arang bambu (arang) hasil karbonasi direndam dalam larutan KOH 20% selama 24 jam, kemudian dibilas dengan air sampai bersih dan dikeringkan. Selanjutnya arang dengan dan tanpa perendaman KOH diaktivasi selama 120 menit dengan pemanasan dalam retort pada suhu 800 °C yang dialiri dengan dan tanpa steam. Arang tersebut diaktivasi dengan empat perlakuan, yaitu aktivasi panas (perlakuan I), arang yang direndam KOH dan panas (perlakuan II), aktivasi steam (perlakuan III), dan arang yang direndam KOH dan steam (perlakuan IV).

Karakterisasi Arang Aktif Rendemen (SNI 1995)

Arang aktif (sampel) yang terbentuk dihitung lalu dibandingkan dengan bobot arang. Rendemen dihitung dengan rumus:

3

Rendemen (%) =bobot sampel

bobot arang × 100%

Kadar Air (SNI 1995)

Sebanyak ±1.00 g sampel ditimbang dalam cawan porselin yang telah diketahui bobotnya, kemudian dikeringkan dalam oven pada suhu 105 °C selama 3 jam. Setelah didinginkan dalam desikator, ditimbang. Pengeringan dan penimbangan diulangi sampai diperoleh bobot konstan. Analisis dilakukan dua ulangan. Kadar air dihitung berdasarkan persamaan:

Kadar air (%) = (bobot sampel awal−akhir) × 100%/bobot sampelawal

Kadar Zat Terbang (SNI 1995)

Sebanyak ±1.00 g sampel ditimbang dalam cawan porselin yang telah diketahui bobotnya. Cawan kemudian dipanaskan dalam tanur listrik pada suhu 950 °C selama 10 menit, didinginkan dalam desikator, dan ditimbang. Cawan ditutup serapat mungkin. Analisis dilakukan dua ulangan. Kadar zat terbang dihitung berdasarkan persamaan:

Kadar zat terbang (%) = (bobot sampel awal−akhir) × 100%/bobot sampelawal

Kadar Abu (SNI 1995)

Sebanyak ±1.00 g sampel ditimbang dalam cawan porselin yang telah diketahui bobotnya. Cawan kemudian dipanaskan dalam tanur listrik pada suhu 700 °C selama 6 jam. Setelah itu, didinginkan dalam desikator dan ditimbang. Analisis dilakukan dua ulangan. Kadar abu dihitung berdasarkan persamaan:

Kadar abu (%) = bobotabu × 100%/bobotawal

Kadar Karbon Terikat (SNI 1995)

Karbon dalam arang aktif dalah hasil dari proses pengarangan/pirolisis selain abu (zat anorganik) dan zat terbang (zat- zat atsiri yang masih terdapat pada pori-pori arang). Perhitungan kadar karbon terikat berdasarkan persamaan:

Kadar karbon terikat (%) = 100% − (𝑢 + 𝑧) Keterangan:

u = kadar abu (%) z = kadar zat terbang (%)

Daya Jerap Benzena (SNI 1995)

Sebanyak ±1.00 g sampel ditimbang ke dalam cawan petri yang telah diketahui bobot keringnya. Cawan kemudian dimasukkan ke dalam desikator yang lah dijenuhi uap benzena selama 24 jam agar kesetimbangan adsorpsi tercapai. Selanjutnya arang aktif ditimbang kembali. Namun sebelum ditimbang cawan petri dibiarkan 5 menit di udara terbuka untuk menghilangkan uap benzena yang menempel pada cawan. Analisis ini dilakukan dua ulangan. Penentuan daya serap benzena adalah dengan persamaan berikut:

4

Daya Jerap Iodin (SNI 1995)

Sampel yang telah dikeringkan dalam oven selama 1 jam ditimbang sebanyak ±0.25 g kemudian ditempatkan dalam erlenmeyer 250 mL. Ditambahkan 25 mL larutan iodin 0.1 N, kemudian erlenmeyer segera ditutup dan dikocok selama 15 menit. Suspensi selanjutnya disaring, filtratnya dipipet sebanyak 10 mL ke dalam erlenmeyer dan lansung dititrasi dengan larutan Na-tiosulfat 0.1 N sampai warna kuning muda. Setelah ditambahkan beberapa tetes amilum 1%, titrasi dilanjutkan sampai warna biru tepat hilang. Analisis ini dilakukan dua ulangan. Penentuan daya jerap iodin adalah dengan persamaan berikut: Qi (mg/g)

=

10−B ×C D ×12.693×2.5 a Keterangan:Qi = daya serap iodin (mg/g)

B = volume larutan Na-tiosulfat (mL) C = normalitas Na-tiosulfat (N) D = normalitas iodin (N)

12.693 = jumlah iodin yang sesuai dengan 1 mL larutan Na2S2O3 0.1 N

Daya Jerap Biru Metilena

Sebanyak 0.25 g sampel dimasukkan ke dalam erlenmeyer dan ditambah 25 mL biru metilena 1200 ppm kemudian dikocok selama 30 menit dan disaring. Filtrat diambil sebanyak 1 mL kemudian dimasukkan ke dalam labu takar 100 mL. Setelah itu, diukur absorbansi dengan spektroskopi UV–VIS pada panjang gelombang 664 nm. Analisis ini dilakukan dua ulangan. Penentuan daya serap biru metilena adalah dengan persamaan berikut:

Daya jerap biru metilena (mg/g) = V×(Co −Ca )×fp a Keterangan:

V = volume biru metilena (L) fp = faktor pengenceran

Co = konsentrasi awal BM (ppm) Ca = konsentrasi akhir BM (ppm)

Pencirian Arang Aktif Morfologi Permukaan

Mikroskop elektron payaran (SEM) dilakukan dengan tujuan melihat morfologi permukaan arang dan arang aktif berbahan baku bambu. Arang dan arang aktif tersebut dimasukkan ke dalam alat SEM untuk mengamati ukuran diameter pori pada permukaan arang dan arang aktif.

Kristalinitas

Penentuan derajat kristalinitas arang aktif dilakukan menggunakan X-Ray Diffractometer (XRD). Analisis ini bertujuan untuk mengetahui derajat kristalinitas (X). Penetapan nilai tersebut dilakukan menurut Iguchi (1997) serta Kercher dan Nagle (2003). Perhitungan untuk mengetahui struktur kristalin arang aktif dirumuskan sebagai berikut:

Derajat kristalinitas: X = bagian kristal bagian kristal +bagi an amorf

5

Sintesis Kertas Pemasakan Pulp

Chip Acacia mangium Willd ditimbang sebanyak 1000 g bobot kering. Kemudian ditambahkan larutan pemasak, yaitu larutan NaOH 329.40 N sebanyak 485.61 mL dan Na2S 193.40 N sebanyak 234.17 mL, serta air sebanyak 3078.77 mL. Seluruh bahan dimasukkan ke dalam rotary digestor dan dibiarkan hingga suhu mencapai 170 °C dan dilakukan pemasakan bahan selama dua jam. Pulp yang sudah dimasak kemudian dicuci dan disaring. Penyaringan dilakukan dua tahap, yaitu penyaringan kasar dan halus. Selanjutnya, pulp disentrifugasi untuk menghilangkan air yang terkandung dalam pulp.

Pembentukan Kertas

Pembentukan kertas diawali dengan penimbangan pulp dan penimbangan arang aktif (sampel) masing-masing perlakuan sesuai dengan kadar air yang diperoleh, antara lain dengan nisbah pulp:sampel 1:2, 2:1, 3:1, dan 4:1. Pembuatan kertas ini dilakukan sebanyak tiga ulangan pada alat pencetak kertas.

Karakterisasi Sifat Fisik dan Mekanik Kertas Daya Serap

Pengujian daya serap terhadap empat gas dilakukan dengan memotong kertas hasil pencampuran arang aktif (kertas) berukuran 5×5 cm. Kertas tersebut dimasukkan ke dalam desikator yang telah jenuh oleh masing-masing gas (bahan uji), yaitu benzena, kloroform, karbon tetraklorida, dan formaldehida, kemudian dikondisikan selama 24 jam. Pengukuran daya serap dihitung dengan rumus:

Daya serap (%) =penambahan bobot kertas

bobot awal kertas × 100%

Kadar Air (SNI ISO 287-2010)

Penentuan kadar air dilakukan dengan kertas modifiksi berukuran 5×10 cm. Kertas ditimbang dalam cawan petri yang telah diketahui bobotnya. Kemudian dioven pada suhu 105 °C selama 2 jam, didinginkan dalam desikator, dan ditimbang bobotnya. Pengeringan dan penimbangan dilakukan hingga bobot konstan. Analisis dilakukan dua ulangan. Kadar air dihitung dengan rumus:

Kadar air % =bobot awal − bobot setelah oven

bobot setelah oven × 100%

Ketebalan (SNI 3735-2009)

Kertas yang digunakan sama dengan untuk penentuan kadar air. Ketebalan kertas tersebut diukur dengan menggunakan alat pengukur ketebalan sebanyak lima ulangan.

Ketahanan Sobek (SNI 0436-2009)

Kertas yang digunakan berukuran 6×10 cm. Kertas tersebut dipasang di antara kedua penjepit teraring terster pada kondisi vertikal searah dengan lebar kertas. Penyobekan awal dilakukan dengan menggunakan pisau yang tersedia pada alat tersebut selebar 20 mm sehingga contoh uji yang belum tersobek 43

6

mm. Penahan bandul ditekan sehingga bandul mengayun bebas serta menyobek kertas. Bandul berhenti setelah kertas putus dan nilai ketahanan sobek dapat dibaca pada skala penguji yang dapat dihitung dengan rumus:

Ketahanan sobek =skala terbaca gf × 16×faktor konversijumlah lembaran kertas Keterangan:

Faktor konversi= 9.807

Ketahanan Tarik (SNI 1924-2-2010) dan Daya Regang (SNI 7274-2009)

Kertas yang digunakan berukuran 1.5×15 cm. Kertas tersebut dengan tepi sejajar, masing-masing untuk arah silang mesin dan searah mesin dijepit pada kedua ujungnya dengan jarak 100 mm pada tensile tester yang dimulai dari ujung atas dan terpasang merata dan tidak melintir. Pengunci batang penjepit dilepaskan sehigga lembaran kertas terenggang bebas. Motor dijalankan untuk mengayunkan bandul hingga berhenti bersama putusnya lembaran kertas. Ketahanan tarik dan daya regang dapat langsung dibaca pada alat dan dinyatakan dalam kgf atau kN/m (1 kgf per 15 mm = 0.6538 kN/m) yang dapat dihitung dengan rumus:

Ketahahan tarik = skala terbaca kgf × faktor konversi Keterangan:

Faktor konversi= 0.6538

Uji Aplikasi

Kertas hasil pencampuran arang aktif terbaik dipotong berukuran 20 × 20 cm. Kemudian kertas tersebut dimasukkan ke dalam kulkas selama 3 hari untuk menyerap polutan gas yang ada di dalam kulkas. Setelah itu, kertas diukur dengan menggunakan Gas Chromatography–Mass Spectrometry (GC–MS).

HASIL DAN PEMBAHASAN

Arang aktif adalah arang yang konfigurasi atom karbonnya dibebaskan dari ikatan dengan unsur lain, porinya dibersihkan dari senyawa atau kotoran lain, sehingga permukaan dan pusat aktif menjadi luas, serta kemampuan adsorpsinya terhadap cairan dan gas meningkat (Sudrajat dan Soleh 1994). Arang aktif merupakan salah satu jenis adsorben yang efektif digunakan untuk proses adsorpsi. Kemampuan adsorpsi ini dipengaruhi oleh beberapa faktor, di antaranya luas permukaan arang aktif, konsentrasi, ukuran partikel, dan jenis adsorbat. Pada penelitian ini, arang aktif disintesis dari bahan baku bambu yang memiliki kandungan selulosa sebesar 42.40–53.60% (Gusmailina dan Sumadiwangsa 1998).

Pada awalnya, bambu menghasilkan rendemen arang sebesar 21.88% (Lampiran 1). Proses aktivasi arang menggunakan pemanasan, steam, maupun kombinasi KOH dengan panas atau steam meningkatkan rendemen arang aktif tersebut hingga berkisar 52.30–80.15% (Gambar 1). Rendemen tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan KOH+panas, perlakuan II. Hal ini menunjukkan bahwa penggunaan KOH yang ditambahkan pada proses aktivasi

7

dapat memperlambat laju reaksi pada proses oksidasi sehingga dapat diartikan KOH berfungsi sebagai pelindung arang dari suhu yang tinggi (Hartoyo dan Pari 1993). Di sisi lain, pemberian steam dapat menurunkan rendemen yang disebabkan senyawa karbon yang terbentuk dari hasil penguraian selulosa dan lignin mengalami reaksi pemurnian atau dengan kata lain steam menghilangkan senyawa non karbon yang melekat pada permukaan sehingga atom C yang terbentuk akan bereaksi kembali dengan atom O dan H membentuk gas CO, CO2, dan CH4 (Hendra dan Darmawan 2007).

Gambar 1 Rendemen arang aktif

Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam

Karakterisasi Arang Aktif Kadar Air

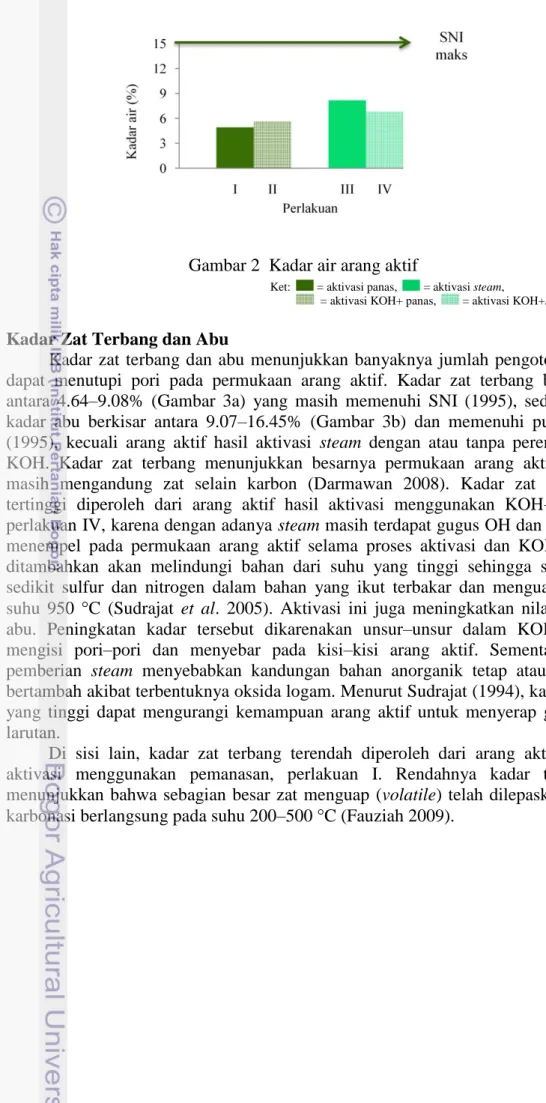

Penentuan kadar air dilakukan untuk mengetahui sifat higroskopis arang aktif karena kadar air yang tinggi dalam arang aktif dapat mengurangi kemampuannya sebagai adsorben akibat pori arang aktif yang terisi air (Chahyani 2012). Hasil karakterisasi arang aktif terhadap kadar air menunjukkan bahwa kadar air arang aktif masih memenuhi SNI (1995) yang berkisar antara 4.91– 8.14% (Gambar 2). Kadar air tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan steam, perlakuan III. Pemberian steam dapat meningkatkan kadar air karena terjadi penyerapan uap air di udara pada saat proses pendinginan dan adanya butir–butir dari uap air panas yang terperangkap di dalam struktur arang aktif yang berbentuk heksagonal pada saat aktivasi (Pari 1996). Namun, dalam proses ini adanya KOH, perlakuan IV, dapat menurunkan kadar air arang aktif karena efek dehidrasi yang ditimbulkannya (Marsh dan Reinoso 2006).

Sementara itu, kadar air terendah diperoleh dari arang aktif hasil aktivasi menggunakan pemanasan, perlakuan I. Rendahnya kadar tersebut menunjukkan bahwa kandungan air bebas dan air terikat yang terdapat dalam arang bambu telah menguap selama proses karbonasi (Pari et al. 2006). Namun, adanya perendaman KOH dalam proses pemanasan, perlakuan II, dapat meningkatkan kadar air yang dihasilkan. Hal ini menunjukkan bahwa efek perlindungan KOH pada suhu tinggi lebih besar dibandingkan efek dehidrasi akibat adanya KOH.

8

Gambar 2 Kadar air arang aktif

Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+ panas, = aktivasi KOH+steam

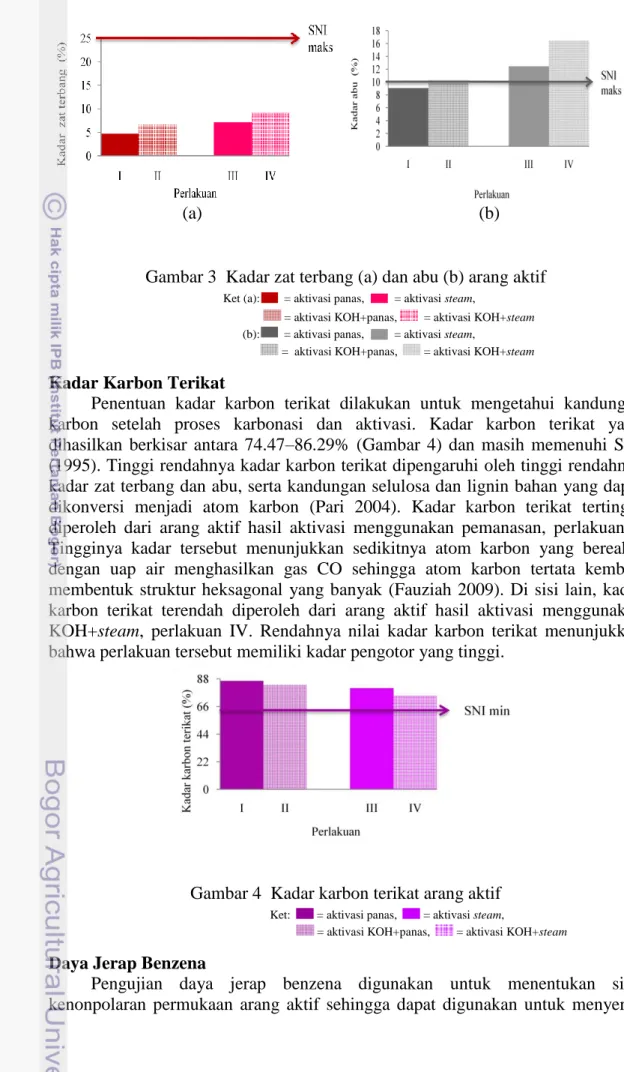

Kadar Zat Terbang dan Abu

Kadar zat terbang dan abu menunjukkan banyaknya jumlah pengotor yang dapat menutupi pori pada permukaan arang aktif. Kadar zat terbang berkisar antara 4.64–9.08% (Gambar 3a) yang masih memenuhi SNI (1995), sedangkan kadar abu berkisar antara 9.07–16.45% (Gambar 3b) dan memenuhi pula SNI (1995), kecuali arang aktif hasil aktivasi steam dengan atau tanpa perendaman KOH. Kadar zat terbang menunjukkan besarnya permukaan arang aktif yang masih mengandung zat selain karbon (Darmawan 2008). Kadar zat terbang tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan KOH+steam, perlakuan IV, karena dengan adanya steam masih terdapat gugus OH dan H yang menempel pada permukaan arang aktif selama proses aktivasi dan KOH yang ditambahkan akan melindungi bahan dari suhu yang tinggi sehingga semakin sedikit sulfur dan nitrogen dalam bahan yang ikut terbakar dan menguap pada suhu 950 °C (Sudrajat et al. 2005). Aktivasi ini juga meningkatkan nilai kadar abu. Peningkatan kadar tersebut dikarenakan unsur–unsur dalam KOH akan mengisi pori–pori dan menyebar pada kisi–kisi arang aktif. Sementara itu, pemberian steam menyebabkan kandungan bahan anorganik tetap atau makin bertambah akibat terbentuknya oksida logam. Menurut Sudrajat (1994), kadar abu yang tinggi dapat mengurangi kemampuan arang aktif untuk menyerap gas dan larutan.

Di sisi lain, kadar zat terbang terendah diperoleh dari arang aktif hasil aktivasi menggunakan pemanasan, perlakuan I. Rendahnya kadar tersebut menunjukkan bahwa sebagian besar zat menguap (volatile) telah dilepaskan saat karbonasi berlangsung pada suhu 200–500 °C (Fauziah 2009).

9

(a) (b)

Gambar 3 Kadar zat terbang (a) dan abu (b) arang aktif Ket (a): = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam (b): = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam

Kadar Karbon Terikat

Penentuan kadar karbon terikat dilakukan untuk mengetahui kandungan karbon setelah proses karbonasi dan aktivasi. Kadar karbon terikat yang dihasilkan berkisar antara 74.47–86.29% (Gambar 4) dan masih memenuhi SNI (1995). Tinggi rendahnya kadar karbon terikat dipengaruhi oleh tinggi rendahnya kadar zat terbang dan abu, serta kandungan selulosa dan lignin bahan yang dapat dikonversi menjadi atom karbon (Pari 2004). Kadar karbon terikat tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan pemanasan, perlakuan I. Tingginya kadar tersebut menunjukkan sedikitnya atom karbon yang bereaksi dengan uap air menghasilkan gas CO sehingga atom karbon tertata kembali membentuk struktur heksagonal yang banyak (Fauziah 2009). Di sisi lain, kadar karbon terikat terendah diperoleh dari arang aktif hasil aktivasi menggunakan KOH+steam, perlakuan IV. Rendahnya nilai kadar karbon terikat menunjukkan bahwa perlakuan tersebut memiliki kadar pengotor yang tinggi.

Gambar 4 Kadar karbon terikat arang aktif Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam

Daya Jerap Benzena

Pengujian daya jerap benzena digunakan untuk menentukan sifat kenonpolaran permukaan arang aktif sehingga dapat digunakan untuk menyerap

10

polutan yang juga bersifat nonpolar, serta menunjukkan kemampuan arang aktif dalam menyerap molekul dengan ukuran lebih kecil dari 6 Å (Hendra dan Pari 1999). Adanya penggunaan KOH mengakibatkan permukaan arang aktif lebih bersifat non polar (Pari 2004). Hal ini disebabkan terjadinya reaksi antara arang dengan KOH yang menghasilkan padatan kalium karbonat yang bersifat non polar dan mudah menguap (Cao et al. 2005). Adapun reaksi yang terjadi sebagai berikut:

2 KOH(s) → K2O(s) + H2O(l) C(s) + H2O(l) → H2(g) + CO(g) CO(g) + H2O(l) → H2(g) + CO2(g)

K2O(s) + CO2(g) → K2CO3(s) K2O(s) + H2(g) → 2 K(s) + H2O(l)

K2O(s) + C(s) → 2 K(s) + CO(g)

2KOH + 2K2O + 2C → K2CO3 + H2 + 4K + CO

Selain itu, aktivasi menggunakan steam dapat lebih meningkatkan sifat nonpolar karena terbentuknya gugus aktif yang dapat berupa karboksil, quinon, hidroksil, karbonil, karboksilat anhidrat, maupun lakton (Yang 2003). Daya serap benzena yang dihasilkan berkisar antara 6.24–14.36% (Gambar 5). Daya serap tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan KOH+steam, perlakuan IV.

Gambar 5 Daya jerap benzena arang aktif Ket: = aktivasi panas, = aktivasi steam

= aktivasi KOH+ panas, = aktivasi KOH+steam

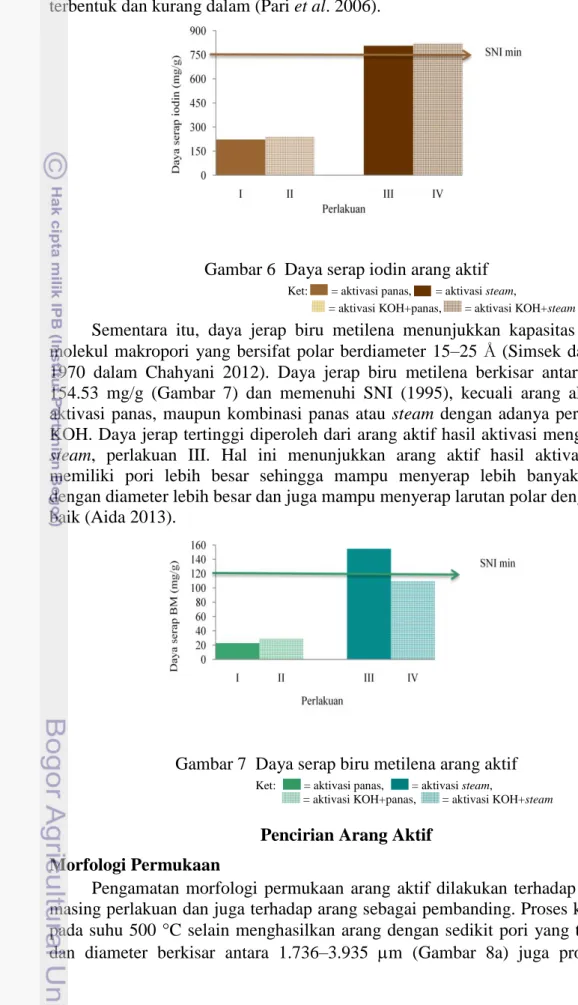

Daya Jerap Iodin dan Biru Metilena

Daya jerap iodin menunjukkan kemampuan arang aktif dalam menyerap molekul mikropori bersifat nonpolar yang berukuran lebih kecil dari 10 Å (Hendra dan Darmawan 2007). Daya jerap iodin yang dihasilkan berkisar antara 222.33– 820.49 mg/g (Gambar 6) dan memenuhi SNI (1995), kecuali arang aktif hasil aktivasi panas dengan atau tanpa perendaman KOH. Daya jerap tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan KOH+steam, perlakuan IV. Peningkatan daya jerap tersebut dikarenakan KOH akan membantu pembukaan permukaan pori yang semula tertutup deposit hidrokarbon sehinngga pori–pori arang aktif menjadi banyak atau luasan permukaan arang aktif meningkat (Pari dan Hendra 2006). Di sisi lain, daya jerap terendah diperoleh dari arang aktif hasil aktivasi panas, perlakuan I. Hal ini dapat disebabkan adanya kerusakan atau erosi

0 5 10 15 20 25 I II III IV D ay a se ra p b en ze n a ( %) Perlakuan

11

dinding pori karbon sehingga menyebabkan sedikitnya struktur mikropori yang terbentuk dan kurang dalam (Pari et al. 2006).

Gambar 6 Daya serap iodin arang aktif Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam

Sementara itu, daya jerap biru metilena menunjukkan kapasitas adsorpsi molekul makropori yang bersifat polar berdiameter 15–25 Å (Simsek dan Creny 1970 dalam Chahyani 2012). Daya jerap biru metilena berkisar antara 19.76– 154.53 mg/g (Gambar 7) dan memenuhi SNI (1995), kecuali arang aktif hasil aktivasi panas, maupun kombinasi panas atau steam dengan adanya perendaman KOH. Daya jerap tertinggi diperoleh dari arang aktif hasil aktivasi menggunakan steam, perlakuan III. Hal ini menunjukkan arang aktif hasil aktivasi steam memiliki pori lebih besar sehingga mampu menyerap lebih banyak polutan dengan diameter lebih besar dan juga mampu menyerap larutan polar dengan lebih baik (Aida 2013).

Gambar 7 Daya serap biru metilena arang aktif Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam

Pencirian Arang Aktif Morfologi Permukaan

Pengamatan morfologi permukaan arang aktif dilakukan terhadap masing– masing perlakuan dan juga terhadap arang sebagai pembanding. Proses karbonasi pada suhu 500 °C selain menghasilkan arang dengan sedikit pori yang terbentuk dan diameter berkisar antara 1.736–3.935 m (Gambar 8a) juga produk gas

12

(antara lain CO2, H2, CO, CH4, dan benzena), produk cair (hidrokarbon, tar, dan air), serta produk padatan (arang) akibat terdegradasinya komponen holoselulosa dan lignin (Vigrouroux 2001). Proses aktivasi arang menggunakan pemanasan, steam, maupun kombinasi KOH dengan panas atau steam mampu membuka pori arang aktif lebih banyak dan besar. Pengaruh panas dalam perbesaran pori lebih kecil dibandingkan steam. Hal ini terlihat bahwa diameter pori arang aktif hasil aktivasi panas berkisar antara 3.298–5.106 m (Gambar 8b), sedangkan hasil aktivasi steam berkisar antara 8.087–8.364 m (Gambar 8c). Pada proses ini, pengaruh steam dalam aktivasi dapat memperbesar diameter pori (Pari et al. 2006). Namun, pengaruh KOH pada proses pemanasan lebih besar dibandingkan pengaruh KOH pada steam dalam memperbesar diameter pori karena kemungkinan terjadinya kerusakan atau erosi pada dinding pori arang aktif. Hal ini terbukti dari diameter pori pada aktivasi KOH+panas lebih besar dibandingkan pada KOH+steam, dengan diameter pori berturut–turut berkisar antara 44.900– 50.000 m (Gambar 8d) dan 37.757–39.391 m (Gambar 8e). Perbesaran pori arang mengakibatkan kemampuan daya serap arang aktif meningkat. Menurut Novicio et al. (1998) dan Bonelli et al. (2001), pembentukan dan pembesaran pori disebabkan oleh penguapan komponen selulosa yang terdegradasi dan lepasnya zat terbang yang mengakibatkan senyawa hidrokarbon berkurang sehingga permukaan arang aktif semakin jelas terlihat. Berdasarkan diameter yang terbentuk, arang aktif yang dihasilkan tergolong dalam struktur makropori karena secara rata–rata memiliki diameter lebih besar dari 0.025 m (Cahyani 2012).

a) Arang, perbesaran 1000 kali

13

d) Arang aktif hasil aktivasi KOH+panas, e) Arang aktif hasil aktivasi KOH+steam,

perbesaran 250 kali perbesaran 250 kali

Gambar 8 Topografi permukaan arang (a) dan arang aktif bambu (b, c, d, dan e)

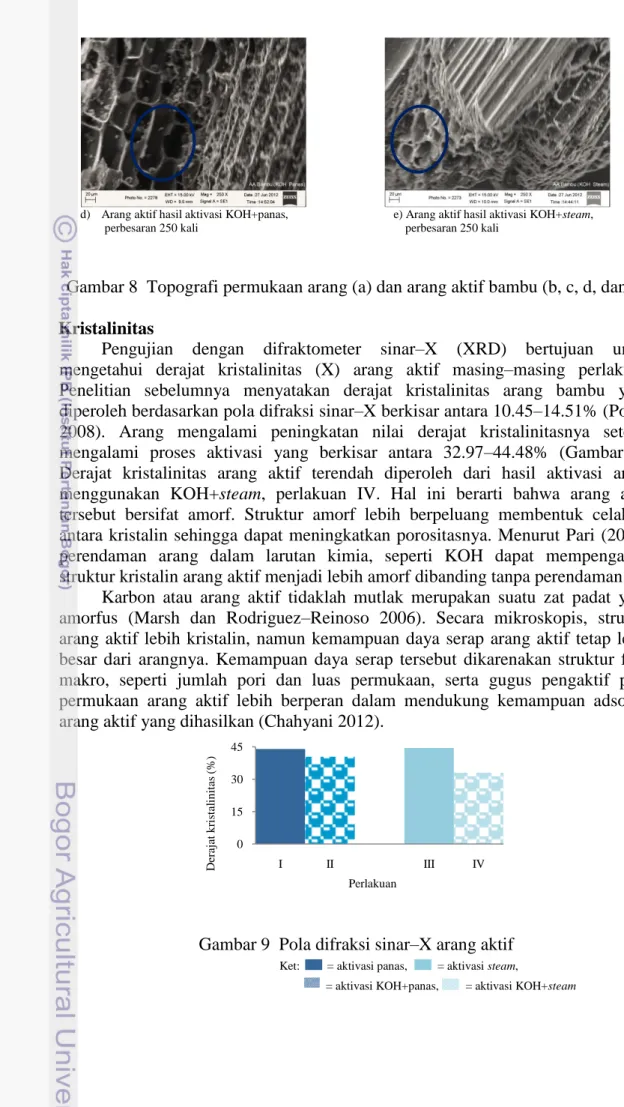

Kristalinitas

Pengujian dengan difraktometer sinar–X (XRD) bertujuan untuk mengetahui derajat kristalinitas (X) arang aktif masing–masing perlakuan. Penelitian sebelumnya menyatakan derajat kristalinitas arang bambu yang diperoleh berdasarkan pola difraksi sinar–X berkisar antara 10.45–14.51% (Pohan 2008). Arang mengalami peningkatan nilai derajat kristalinitasnya setelah mengalami proses aktivasi yang berkisar antara 32.97–44.48% (Gambar 9). Derajat kristalinitas arang aktif terendah diperoleh dari hasil aktivasi arang menggunakan KOH+steam, perlakuan IV. Hal ini berarti bahwa arang aktif tersebut bersifat amorf. Struktur amorf lebih berpeluang membentuk celah di antara kristalin sehingga dapat meningkatkan porositasnya. Menurut Pari (2004), perendaman arang dalam larutan kimia, seperti KOH dapat mempengaruhi struktur kristalin arang aktif menjadi lebih amorf dibanding tanpa perendaman.

Karbon atau arang aktif tidaklah mutlak merupakan suatu zat padat yang amorfus (Marsh dan Rodriguez–Reinoso 2006). Secara mikroskopis, struktur arang aktif lebih kristalin, namun kemampuan daya serap arang aktif tetap lebih besar dari arangnya. Kemampuan daya serap tersebut dikarenakan struktur fisik makro, seperti jumlah pori dan luas permukaan, serta gugus pengaktif pada permukaan arang aktif lebih berperan dalam mendukung kemampuan adsorpsi arang aktif yang dihasilkan (Chahyani 2012).

Gambar 9 Pola difraksi sinar–X arang aktif Ket: = aktivasi panas, = aktivasi steam,

= aktivasi KOH+panas, = aktivasi KOH+steam 0 15 30 45 I II III IV D er aj at k ri st al in it as (%) Perlakuan

14

Karakterisasi Sifat Fisik dan Mekanik Kertas

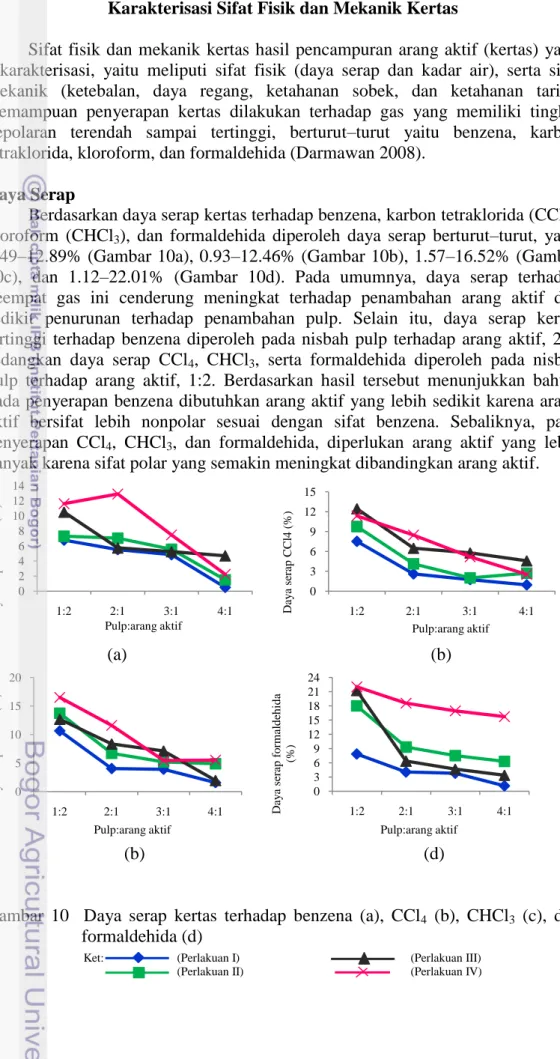

Sifat fisik dan mekanik kertas hasil pencampuran arang aktif (kertas) yang dikarakterisasi, yaitu meliputi sifat fisik (daya serap dan kadar air), serta sifat mekanik (ketebalan, daya regang, ketahanan sobek, dan ketahanan tarik). Kemampuan penyerapan kertas dilakukan terhadap gas yang memiliki tingkat kepolaran terendah sampai tertinggi, berturut–turut yaitu benzena, karbon tetraklorida, kloroform, dan formaldehida (Darmawan 2008).

Daya Serap

Berdasarkan daya serap kertas terhadap benzena, karbon tetraklorida (CCl4), kloroform (CHCl3), dan formaldehida diperoleh daya serap berturut–turut, yaitu 0.49–12.89% (Gambar 10a), 0.93–12.46% (Gambar 10b), 1.57–16.52% (Gambar 10c), dan 1.12–22.01% (Gambar 10d). Pada umumnya, daya serap terhadap keempat gas ini cenderung meningkat terhadap penambahan arang aktif dan sedikit penurunan terhadap penambahan pulp. Selain itu, daya serap kertas tertinggi terhadap benzena diperoleh pada nisbah pulp terhadap arang aktif, 2:1, sedangkan daya serap CCl4, CHCl3, serta formaldehida diperoleh pada nisbah pulp terhadap arang aktif, 1:2. Berdasarkan hasil tersebut menunjukkan bahwa pada penyerapan benzena dibutuhkan arang aktif yang lebih sedikit karena arang aktif bersifat lebih nonpolar sesuai dengan sifat benzena. Sebaliknya, pada penyerapan CCl4, CHCl3, dan formaldehida, diperlukan arang aktif yang lebih banyak karena sifat polar yang semakin meningkat dibandingkan arang aktif.

(a) (b)

(b) (d)

Gambar 10 Daya serap kertas terhadap benzena (a), CCl4 (b), CHCl3 (c), dan formaldehida (d)

Ket: (Perlakuan I) (Perlakuan III)

(Perlakuan II) (Perlakuan IV)

0 2 4 6 8 10 12 14 1:2 2:1 3:1 4:1 D ay a se ra p b en ze n a (%) Pulp:arang aktif 0 3 6 9 12 15 1:2 2:1 3:1 4:1 D ay a se ra p C C l4 ( %) Pulp:arang aktif 0 5 10 15 20 1:2 2:1 3:1 4:1 D ay a se ra p C H C l3 ( %) Pulp:arang aktif 0 3 6 9 12 15 18 21 24 1:2 2:1 3:1 4:1 D ay a se ra p f o rmal d eh id a (%) Pulp:arang aktif

15

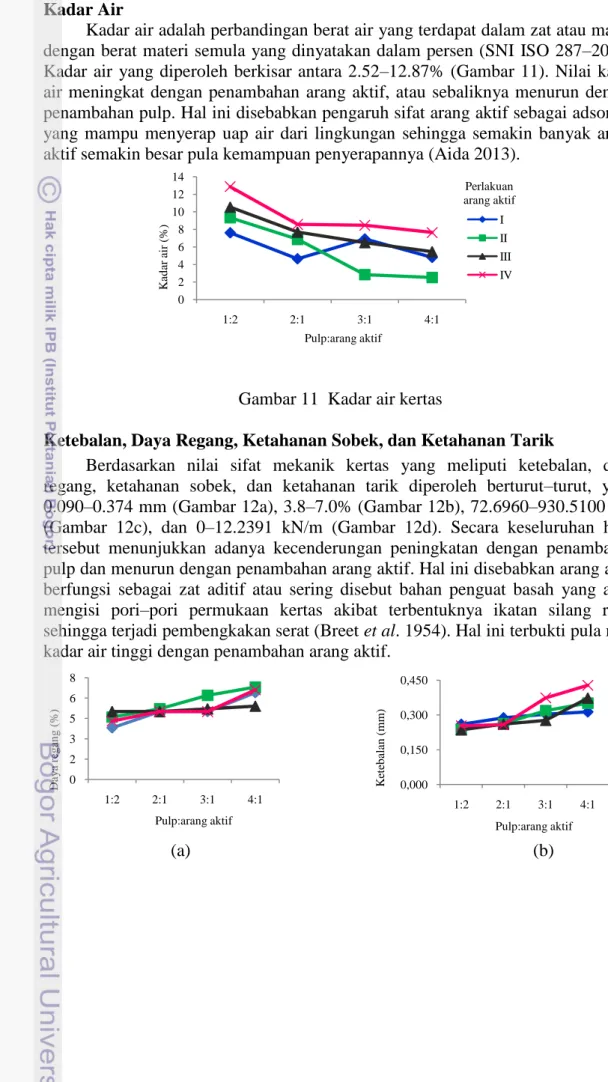

Kadar Air

Kadar air adalah perbandingan berat air yang terdapat dalam zat atau materi dengan berat materi semula yang dinyatakan dalam persen (SNI ISO 287–2010). Kadar air yang diperoleh berkisar antara 2.52–12.87% (Gambar 11). Nilai kadar air meningkat dengan penambahan arang aktif, atau sebaliknya menurun dengan penambahan pulp. Hal ini disebabkan pengaruh sifat arang aktif sebagai adsorben yang mampu menyerap uap air dari lingkungan sehingga semakin banyak arang aktif semakin besar pula kemampuan penyerapannya (Aida 2013).

Gambar 11 Kadar air kertas

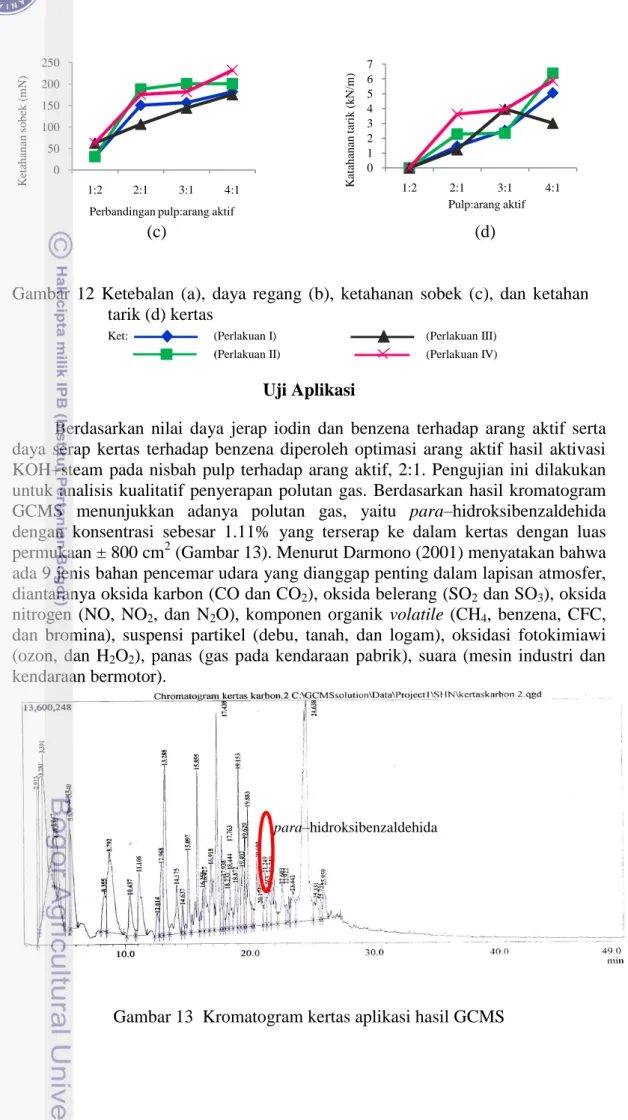

Ketebalan, Daya Regang, Ketahanan Sobek, dan Ketahanan Tarik

Berdasarkan nilai sifat mekanik kertas yang meliputi ketebalan, daya regang, ketahanan sobek, dan ketahanan tarik diperoleh berturut–turut, yaitu 0.090–0.374 mm (Gambar 12a), 3.8–7.0% (Gambar 12b), 72.6960–930.5100 mN (Gambar 12c), dan 0–12.2391 kN/m (Gambar 12d). Secara keseluruhan hasil tersebut menunjukkan adanya kecenderungan peningkatan dengan penambahan pulp dan menurun dengan penambahan arang aktif. Hal ini disebabkan arang aktif berfungsi sebagai zat aditif atau sering disebut bahan penguat basah yang akan mengisi pori–pori permukaan kertas akibat terbentuknya ikatan silang resin sehingga terjadi pembengkakan serat (Breet et al. 1954). Hal ini terbukti pula nilai kadar air tinggi dengan penambahan arang aktif.

(a) (b) 0 2 4 6 8 10 12 14 1:2 2:1 3:1 4:1 K ad ar a ir ( %) Pulp:arang aktif I II III IV Perlakuan arang aktif 0 2 3 5 6 8 1:2 2:1 3:1 4:1 D ay a re g an g ( %) Pulp:arang aktif 0,000 0,150 0,300 0,450 1:2 2:1 3:1 4:1 K et eb al an ( mm ) Pulp:arang aktif

16

(c) (d)

Gambar 12 Ketebalan (a), daya regang (b), ketahanan sobek (c), dan ketahanan tarik (d) kertas

Ket: (Perlakuan I) (Perlakuan III) (Perlakuan II) (Perlakuan IV)

Uji Aplikasi

Berdasarkan nilai daya jerap iodin dan benzena terhadap arang aktif serta daya serap kertas terhadap benzena diperoleh optimasi arang aktif hasil aktivasi KOH+steam pada nisbah pulp terhadap arang aktif, 2:1. Pengujian ini dilakukan untuk analisis kualitatif penyerapan polutan gas. Berdasarkan hasil kromatogram GCMS menunjukkan adanya polutan gas, yaitu para–hidroksibenzaldehida dengan konsentrasi sebesar 1.11% yang terserap ke dalam kertas dengan luas permukaan ± 800 cm2 (Gambar 13). Menurut Darmono (2001) menyatakan bahwa ada 9 jenis bahan pencemar udara yang dianggap penting dalam lapisan atmosfer, diantaranya oksida karbon (CO dan CO2), oksida belerang (SO2 dan SO3), oksida nitrogen (NO, NO2, dan N2O), komponen organik volatile (CH4, benzena, CFC, dan bromina), suspensi partikel (debu, tanah, dan logam), oksidasi fotokimiawi (ozon, dan H2O2), panas (gas pada kendaraan pabrik), suara (mesin industri dan kendaraan bermotor).

Gambar 13 Kromatogram kertas aplikasi hasil GCMS 0 50 100 150 200 250 1:2 2:1 3:1 4:1 K et ah an an so b ek ( mN )

Perbandingan pulp:arang aktif

0 1 2 3 4 5 6 7 1:2 2:1 3:1 4:1 K at ah an an t ar ik ( k N /m) Pulp:arang aktif para–hidroksibenzaldehida

17

SIMPULAN DAN SARAN

Simpulan

Berdasarkan karakterisasi arang aktif berbahan baku bambu dengan aktivasi KOH+steam pada suhu 800 °C selama 120 menit yang menghasilkan nilai daya jerap iodin yang memenuhi SNI (1995) sebesar 820.50 mg/g, daya serap benzena 14.36%, diameter pori 37.757–39.391 m, dan struktur arang aktif yang bersifat amorf, maka arang aktif berbahan baku bambu dapat digunakan sebagai penyerap polutan gas melalui media kertas pada nisbah pulp terhadap arang aktif, 2:1. Kertas tersebut mampu menyerap polutan gas, yaitu para–hidroksibenzaldehida dengan konsentrasi 0.01%/cm2 dari daya serap kertas terhadap benzena.

Saran

Perlu penelitian lebih lanjut untuk penggunaan paper machine dalam pembuatan kertas dengan pencampuran arang aktif. Penggunaan paper machine ini dapat digunakan pengaturan tekanan pada bagian pengepressan sehingga dapat menurunkan kadar air kertas hingga 5% dan kertas tersebut dapat digunakan maksimal dalam penyerapan polutan gas.

DAFTAR PUSTAKA

Aida N. 2013. Pembuatan kemasan aktif penjerap etilena menggunakan arang aktif jati sebagai adsorben. [skripsi]. Bogor: Departemen Kimia. Fakultas Matematika dan Ilmu Pengetahuan Alam. Institut Pertanian Bogor.

Ansari R, Mohammad-Khah A. 2009. Activated charcoal: preparation, characterization and applications: a review article. International Journal ChemTech Research. 1(4):859–864.

Atkins PW. 1997. Kimia Fisika. Jilid 1, Ed ke-4. Kartohadiprojo II, penerjemah; Jakarta: Erlangga. Terjemahan dari: Physical Chemistry.

Benaddi H, TJ Bandosz, J Jagiello, JA Schwarz, JN Rouzaud, D Legras, and F Benguin. 2000. Surface functionality and porosity of activated carbon obtained from chemical activation of wood. Carbon. 38:669–674.

Bonelli PR, Rocca PAD, Cerrela EG, Cukierman AL. 2001. Effect of pyrolysis temperature on composition, surface properties, and thermal degradation rates of Brazil nut shell. Bioresource Technology. 76:15–22.

Britt KW, JW Donahue RP, Goodale IJ, Gruntfest LE, Kelley CS, Maxwell dan JP Wedner. 1954. Wet Strength in Paper and Paperboard. New York: Tappi press.

Chahyani R. 2012. Sintesis dan karakterisasi membran polisulfon didadah karbon aktif untuk filtrasi air. [tesis] Bogor: Sekolah Pascasarjana. Institut Pertanian Bogor.

18

Cao Q et al. 2005. Process effect an activated carbon with spesific surface area from corn cob. China: Key Laboratory for Coal Science and Technology of Shanxi Province and Ministry of Education Taiyuan University of Technology. “hlm 110–115”.

Darmawan S, Pari G, dan S Adi. 2007. Sifat papan serat MDF dengan penambahan arang. J PHH. 25(4):291–302.

Darmawan S. 2008. Sifat arang aktif tempurung kemiri dan pemanfaatannya sebagai penyerap emisi formaldehida papan serat berkerapatan sedang. [tesis]. Bogor: Sekolah Pasca Sarjana. Institut Pertanian Bogor.

Darmono 2001. Lingkungan Hidup dan Pencemaran: Hubungannnya dengan Toksikologi. Jakarta: UI Press.

Daud WMA, Ali WSW. 2004. Comparison of pore development of activated carbon produced from palm shell and coconut shell. Bioresource Technology. 93:63–69.

Fauziah N. 2009. Pembuatan arang aktif secara langsung dari kulit Acacia Mangium Willd dengan aktivasi fisika dan aplikasinya sebagai adsorben. [skripsi]. Bogor: Departemen Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor.

Fengel D dan G Wegener. 1989. Wood: Chemitry, Ultrastructure, and Reaction. Berlin: Walter de Gruyter.

Firmansyah S. 2007. Pembuatan kertas transparan dari jerami padi (kajian konsentrasi NaOH dan jumlah pelapisan PVAC). [skripsi]. Malang: Fakultas Teknologi Pertanian, Universitas Brawijaya.

Gusmailina dan Sumadiwangsa. 1998. Analisis kimia sepuluh jenis bambu dari Jawa Timur. J PHH. 5:290–293.

Hartoyo dan G. Pari. 1993. Peningkatan rendemen dan daya serap arang aktif dengan cara kimia dosis rendah dan gasifikasi. J PHH. 11(5):205–208. Bogor. Pusat Penelitian dan Pengembangan Hasil Hutan.

Hendra D, Darmawan S. 2007. Sifat arang aktif dari tempurung kemiri. J PHH. 25(4):291–302.

Kercher A, Nagle DC. 2003. Microstructural evolution during charcoal carbonization by X-Ray diffraction analysis. Carbon. 41:15–27.

Komarayati S, Hendra D, Gusmailina. 1998. Pembuatan arang aktif dari biomassa hutan. Bul Lit HH. 16(2):61–68.

Komarayati S, Gusmailina, Pari G. 2011. Produksi cuka kayu hasil modifikasi tungku arang terpadu. Bul Lit HH. 29(3):234–247.

Manalu FP. 1998. Pembuatan dan Pemakaian arang asal kulit kayu Acacia mangium untuk pemurnian minyak kelapa sawit. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Nusa Bangsa.

Marsh H, Rodriguez-Reinoso F. 2006. Activated Carbon. Netherlands: Elsevier. Novicio LP, T Hata, T Kajimoto, Y Imamura, and S Ishihara. 1998. Removal of

mercury from aqueous solutions of mercuric chloride using wood powder carbonized at high temperature. J Wood Research. 85:48–55.

Pari G. 1996. Pembuatan arang aktif dari serbuk gergajian sengon dengan cara kimia. Bul Lit HH. 14:308–320.

Pari G. 2004. Kajian struktur arang aktif dari serbuk gergaji kayu sebagai adsorben formaldehida kayu lapis. [disertasi]. Bogor: Program Pascasarjana. Institut Pertanian Bogor.

19

Pari G dan Hendra D. 2006. Pengaruh lama waktu aktivasi dan konsentrasi asam fosfat terhadap mutu arang aktif kayu Acacia mangium. Bul Lit HH. 24(1): 33–46.

Pari G, Hendra D, Pasaribu RA. 2006. Pengaruh lama waktu aktivasi dan konsentrasi asam fosfat terhadap mutu arang aktif kulit kayu Acacia mangium. J PHH. 24(1):33–46.

Pohan HG. 2008. Engineering dan Proses Arang Bambu dan Bambu Liquor. Bogor: Balai Besar Industri Agro.

Rumidatul A. 2006. Efektivitas arang aktif sebagai adsorben pada pengolahan air limbah. [tesis]. Bogor: Program Pascasarjana. Departemen Teknologi Hasil Hutan. Institut Pertanian Bogor.

Simsek M, Cerny S. 1970. Active Carbon: Manufacture, Properties, and Application. New York: Elsevier.

[SNI] Standar Nasional Indonesia. 1995. SNI 06–3730–1995: Arang Aktif Teknis. Jakarta: Dewan Standardisasi Indonesia.

[SNI] Standar Nasional Indonesia. 2009. SNI 3735–2009: Cara Uji Ketebalan. Jakarta: Badan Standarisasi Nasional.

[SNI] Standar Nasional Indonesia. 2009. SNI 7274–2009: Cara Uji Daya Regang. Jakarta: Badan Standarisasi Nasional.

[SNI] Standar Nasional Indonesia. 2009. SNI 0436–2009: Cara Uji Ketahanan Sobek. Jakarta: Badan Standarisasi Nasional.

[SNI] Standar Nasional Indonesia. 2010. SNI ISO 1924–2–2010. Cara Uji Ketahanan Tarik. Jakarta: Badan Standarisasi Nasional.

Sudrajat R, Soleh S. 1994. Petunjuk Teknis Pembuatan Arang Aktif. Bogor: Badan Penelitian dan Pengembangan Kehutanan.

Sukarjo. 1997. Kimia Fisik. Jakarta: PT. Aneka Cipta.

Vigouroux RZ. 2001. Pyrolisis of biomass [disertasi]. Stockholm: Royal Institute of Technology.

Yang RT. 2003. Adsorbent: Fundamental and Aplications. New York: Wiley.

LAMPIRAN

Lampiran 1 Rendemen arang Bobot bambu (a) = 32 kg Bobot arang (b) = 7 kg Rendemen = 𝑏 𝑎 × 100% = 7 kg 32 kg× 100% Rendemen = 21.88%

20

Lampiran 2 Karakterisasi arang aktif

Rendemen

Perlakuan Bobot sampel, b (g) Rendemen (%) I 780.0 78.00 II 801.5 80.15 III 523.0 52.30 IV 582.0 58.20

Contoh perhitungan perlakuan I: Rendemen =𝑏 𝑎× 100% = 780 g 1000 g× 100% Rendemen = 78.00% Kadar Air

Perlakuan Ulangan Bobot (g) Kadar air (%) Rerata (%) Awal, a Akhir, b I 1 1.015 0.965 4.93 4.91 2 1.002 0.953 4.89 II 1 1.007 0.950 5.66 5.60 2 1.011 0.955 5.54 III 1 1.055 0.969 8.15 8.14 2 1.033 0.949 8.13 IV 1 1.003 0.934 6.88 6.77 2 1.005 0.938 6.67 Contoh perhitungan perlakuan I ulangan 1:

Kadar air =(𝑎−𝑏)

𝑎 × 100% Kadar air =(1.015 g−0.965 g)

1.015 g × 100% = 4.93%

Kadar Zat terbang

Perlakuan Ulangan Bobot (g) Kadar zat terbang (%) Rerata (%) Awal, a Akhir, b I 1 0.965 0.919 4.77 4.64 2 0.953 0.910 4.51 II 1 0.950 0.888 6.53 6.61 2 0.955 0.891 6.70 III 1 0.969 0.901 7.02 7.09 2 0.949 0.881 7.17 IV 1 0.934 0.849 9.10 9.08 2 0.938 0.853 9.06

Contoh perhitungan perlakuan I ulangan 1: Kadar zat terbang =(𝑎−𝑏)

𝑎 × 100% Kadar zat terbang =(0.965 g−0.919 g)

21

Lanjutan lampiran 2

Kadar Abu

Perlakuan Ulangan Bobot (g) Kadar abu (%) Rerata (%) Awal, a Akhir, b I 1 0.919 0.087 9.02 9.07 2 0.910 0.087 9.13 II 1 0.888 0.098 10.32 10.29 2 0.891 0.098 10.26 III 1 0.901 0.121 12.49 12.46 2 0.881 0.118 12.43 IV 1 0.849 0.156 16.70 16.45 2 0.853 0.152 16.20 Contoh perhitungan perlakuan I ulangan 1:

Kadar abu =𝑏

𝑎× 100% Kadar abu =0.087 g

0.919 g× 100% = 9.02%

Kadar Karbon Terikat

Perlakuan Ulangan

Kadar (%)

Rerata karbon terikat (%) Zat terbang, m Abu, n Karbon

terikat I 1 4.77 9.02 86.22 86.29 2 4.51 9.13 86.36 II 1 6.53 10.32 83.16 83.10 2 6.70 10.26 83.04 III 1 7.02 12.49 80.50 80.45 2 7.17 12.43 80.40 IV 1 9.10 16.70 74.20 74.47 2 9.06 16.20 74.73

Contoh perhitungan perlakuan I ulangan 1: Kadar karbon terikat = 100% − (𝑚 + 𝑛)

Kadar karbon terikat = 100% − 4.77% + 9.02% = 86.22%

Daya Jerap Benzena

Perlakuan Ulangan Bobot sampel (g) Daya jerap benzena (%) Rerata (%) Sebelum, m Sesudah, n I 1 1.001 1.063 6.19 6.24 2 1.001 1.064 6.29 II 1 1.004 1.086 6.67 6.57 2 1.000 1.071 6.47 III 1 1.004 1.112 10.76 10.68 2 1.000 1.106 10.60 IV 1 1.023 1.169 14.27 14.36 2 1.003 1.148 14.46

Contoh perhitungan perlakuan I ulangan 1: Daya jerap benzena =(𝑛−𝑚 )𝑚 × 100%

Daya jerap benzena = 1.063 g − 1.001 g

22

Lanjutan lampiran 2

Daya Jerap Iodin

Contoh perhitungan perlakuan I ulangan 1: Daya jerap iodin = Viod−

VN a 2S 2O 3× Na2S 2O 3

[iod ] ×Jumlah Iodin ×Ketentuan Daya jerap

bobot sampel

Daya jerap iodin =(10.00 mL −

8.00 mL ×0.104 N

0.100 N ) × 12.693 × 2.5

0.252 g = 211.55 mg/g

Daya Jerap Biru Metilena (BM) Penentuan λmaks pada pengukuran BM

Pembuatan larutan standar daya jerap BM

0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 2 594 644 694 A b so rb an Panjang Gelombang (nm) λmaks Perlakuan Ulangan Bobot sampel (g)

Volume Na2S2O3 (mL) Daya jerap iodin (mg/g)

Rerata (mg/g) Awal Akhir Terpakai

I 1 0252 17.00 25.00 8.00 211.55 222.34 2 0.257 14.95 22.75 7.80 233.12 II 1 0.250 26.00 33.70 7.70 252.85 240.22 2 0.256 13.95 21.80 7.85 227.58 III 1 0.252 26.50 30.00 3.50 800.87 805.75 2 0.251 14.00 17.45 3.45 810.63 IV 1 0.251 31.00 34.30 3.30 830.36 820.50 2 0.251 14.00 17.45 3.45 810.63

Larutan Standar BM [Standar BM] (ppm) Absorbansi

1 0.1000 0.013 2 0.3000 0.034 3 1.0000 0.104 4 3.0000 0.407 5 5.0000 0.612 6 7.0000 0.929 7 9.0000 1.169 8 11.0000 1.546

23

Lanjutan lampiran 2

Kurva larutan standar daya jerap BM

Daya jerap BM

Perlakuan Ulangan Bobot

sampel (g) Absorbansi [BM hitung] (ppm) Daya jerap BM (mg/g) Rerata (mg/g) I 1 0.252 1.432 10.6069 22.79 22.58 2 0.252 1.438 10.6506 22.36 II 1 0.251 1.320 9.7899 31.02 28.29 2 0.256 1.377 10.2057 26.35 III 1 0.200 0.021 0.3151 157.37 154.53 2 0.201 0.075 0.7090 151.68 IV 1 0.251 0.244 1.9416 109.19 109.12 2 0.251 0.246 1.9562 109.05

Contoh perhitungan perlakuan I ulangan 1:

Daya jerap BM =(VBM L ×([awalBM ]−[BMhitung ]×fp )

Bobot sampel

Daya jerap BM =(0.025 L×(12.9044 ppm −10.6069 ppm )×

100 mL

1 mL )

0.252 g = 22.79 mg/g

Lampiran 3 Standar Nasional Indonesia (SNI) arang aktif teknis 06–3730–1995 Uraian Persyaratan

Serbuk Kadar zat terbang (%) Maks 25

Kadar air (%) Maks 15

Kadar abu (%) Maks 10

Daya jerap I2 (mg/g) Min 750 Karbon aktif murni (%) Min 65 Daya jerap benzena (%) – Daya jerap biru metilena (mg/g) Min 120 Ket : - = tidak batas minimal maupun maksimal Lampiran 4 Pola difraksi sinar–X arang aktif

Arang aktif perlakuan I -0,2 0,3 0,8 1,3 1,8 0,0000 2,0000 4,0000 6,0000 8,0000 10,000012,0000 A b so rb an si [Standar BM] (ppm) y = 0.1371x - 0.0222 R2 = 0.9979

24

Lanjutan lampiran 4 Arang aktif perlakuan II

Arang aktif perlakuan III

Arang aktif perlakuan IV

Data difraksi sinar–X arang aktif Perlakuan Bagian kristal Bagian amorf Derajat Kristalinitas (%) I 1.6519 2.0996 44.03 II 1.1210 1.6544 40.39 III 1.3363 1.6680 44.48 IV 0.7032 1.4300 32.97 Contoh perhitungan derajat kristalinitas perlakuan I:

Derajat kristalinitas: X = bagian kristal bagian kristal +bagian amorf X = 1.6519

1.6519 + 2.0996× 100% = 44.03% Lampiran 5 Karakteristik sifat fisik dan mekanik kertas

Daya Serap Benzena

A B C Bobot (g) Daya Serap (%) Rerata (%) Awal, a Akhir, b I 1:2 1 0.3105 0.3316 6.80 6.76 2 0.3408 0.3637 6.72 2:1 1 0.5733 0.6065 5.79 5.50 2 0.4928 0.5185 5.22 3:1 1 0.5330 0.5577 4.63 4.83 2 0.5448 0.5722 5.03 4:1 1 0.5093 0.6065 0.43 0.49 2 0.4374 0.5185 0.55 II 1:2 1 0.4365 0.4685 7.33 7.28 2 0.2779 0.2980 7.23

25 Lanjutan lampiran 5 A B C Bobot (g) Daya Serap (%) Rerata (%) Awal, a Akhir, b II 2:1 1 0.3761 0.4025 7.02 7.03 2 0.3577 0.3829 7.05 3:1 1 0.3075 0.3239 5.33 5.55 2 0.3248 0.3435 5.76 4:1 1 0.4294 0.3267 1.78 1.50 2 0.4146 0.3067 1.22 III 1:2 1 0.3542 0.3914 10.50 10.50 2 0.4017 0.4420 10.03 2:1 1 0.3431 0.3622 5.57 5.73 2 0.4327 0.4582 5.89 3:1 1 0.2618 0.2756 5.27 5.24 2 0.2590 0.2725 5.21 4:1 1 0.4677 0.4910 4.98 4.68 2 0.4597 0.4815 4.74 IV 1:2 1 0.4294 0.4785 11.43 11.60 2 0.4146 0.4634 11.77 2:1 1 0.3935 0.4442 12.88 12.89 2 0.3441 0.3885 12.90 3:1 1 0.3483 0.3749 7.64 7.47 2 0.3194 0.3427 7.29 4:1 1 0.3324 0.3405 2.44 2.24 2 0.3265 0.3332 2.05

Keterangan: A= Perlakuan, B= Perbandingan pulp:sampel, C= Ulangan Contoh perhitungan perlakuan I, perbandingan 1:2 ulangan 1: Daya serap =𝑏−𝑎

𝑎 × 100%

Daya serap =0.3316 g−0.3105 g

0.3316 g × 100% = 6.80%

Daya Serap Kloroform

A B C Bobot (g) Daya Rerata (%) Awal, a Akhir, b Serap (%)

I 1:2 1 0.3201 0.3523 10.06 10.65 2 0.3663 0.4075 11.25 2:1 1 0.5495 0.5714 3.99 4.03 2 0.5491 0.5715 4.08 3:1 1 0.3429 0.3153 3.99 3.91 2 0.3605 0.2898 3.83 4:1 1 0.3032 0.2234 1.36 1.57 2 0.2184 0.2223 1.79 II 1:2 1 0.3085 0.3510 13.78 13.74 2 0.3460 0.3934 13.70 3:1 1 0.3209 0.3426 6.76 6.71 2 0.3382 0.3607 6.65 2:1 1 0.3060 0.3199 5.39 5.21 2 0.2822 0.3168 5.03 4:1 1 0.3050 0.3225 4.89 4.89 2 0.3020 0.3168 4.90 III 1:2 1 0.3881 0.4365 12.47 12.69 2 0.3484 0.3934 12.92 2:1 1 0.3044 0.3297 8.31 8.35 2 0.3197 0.3465 8.38 3:1 1 0.3517 0.3766 7.08 7.12 2 0.4511 0.4834 7.16 4:1 1 0.2941 0.2995 2.08 1.96 2 0.2542 0.2595 1.84

26

Lanjutan lampiran 5

A B C Bobot (g) Daya Rerata (%) Awal, a Akhir, b Serap (%)

IV 1:2 1 0.3950 0.4601 16.48 16.52 2 0.3715 0.4330 16.55 2:1 1 0.4056 0.4531 11.71 11.60 2 0.4229 0.4715 11.49 3:1 1 0.3586 0.3773 5.21 5.44 2 0.3639 0.3845 5.66 4:1 1 0.3178 0.3354 5.54 5.51 2 0.3265 0.3444 5.48

Contoh perhitungan perlakuan I, perbandingan 1:2 ulangan 1: Daya serap =𝑏−𝑎

𝑎 × 100% Daya serap =0.3523 g −0.3201 g

0.3523 g × 100% = 10.06%

Daya Serap Karbon tetraklorida

A B C Bobot (g) Daya Serap (%) Rerata (%) Awal, a Akhir, b I 1:2 1 0.4474 0.4827 7.89 7.50 2 0.3794 0.4064 7.12 2:1 1 0.3790 0.3887 2.56 2.58 2 0.5315 0.5453 2.60 3:1 1 0.3112 0.3177 1.69 1.72 2 0.3463 0.3527 1.76 4:1 1 0.2718 0.2764 0.96 0.93 2 0.2847 0.2897 0.93 II 1:2 1 0.3437 0.3867 12.51 12.46 2 0.4022 0.4521 12.41 2:1 1 0.3994 0.4235 6.03 6.48 2 0.3504 0.3747 6.93 3:1 1 0.3746 0.3904 4.22 5.78 2 0.2829 0.2969 4.95 4:1 1 0.2746 0.2905 5.79 4.58 2 0.2787 0.2948 5.78 III 1:2 1 0.3418 0.3743 9.51 9.75 2 0.3332 0.3665 9.99 2:1 1 0.3692 0.3843 4.09 4.11 2 0.3856 0.4015 4.12 3:1 1 0.3322 0.3378 1.69 2.00 2 0.3015 0.3085 2.32 4:1 1 0.3153 0.3239 2.79 2.70 2 0.2828 0.2902 2.62 IV 1:2 1 0.4636 0.5173 11.58 11.36 2 0.3550 0.3945 11.13 2:1 1 0.4689 0.5078 8.30 8.46 2 0.3819 0.4148 8.61 3:1 1 0.3406 0.3581 5.14 5.17 2 0.3407 0.3584 5.20 4:1 1 0.3139 0.3212 2.33 2.52 2 0.3354 0.3445 2.71

Contoh perhitungan perlakuan perbandingan 1:2 ulangan 1: Daya serap =𝑏−𝑎

𝑎 × 100% Daya serap =0.4827 g −0.4474 g

27

Lanjutan lampiran 5

Daya Serap Formaldehida

A B C Bobot (g) Daya Serap (%) Rerata (%) Awal, a Akhir, b I 1:2 1 0.5512 0.5945 7.86 7.83 2 0.4236 0.4567 7.81 2:1 1 0.3812 0.3967 4.07 4.04 2 0.3370 0.3505 4.01 3:1 1 0.3081 0.3199 3.83 3.80 2 0.3266 0.3389 3.77 4:1 1 0.5069 0.5123 1.07 1.12 2 0.5075 0.5135 1.18 II 1:2 1 0.3132 0.3698 18.07 18.01 2 0.2985 0.3521 17.96 2:1 1 0.3761 0.4123 9.63 9.31 2 0.3577 0.3899 9.00 3:1 1 0.3214 0.3451 7.37 7.51 2 0.3203 0.3448 7.65 4:1 1 0.3056 0.3251 6.38 6.29 2 0.3110 0.3303 6.21 III 1:2 1 0.4090 0.4967 21.44 21.26 2 0.3743 0.4532 21.08 2:1 1 0.3256 0.3460 6.27 6.35 2 0.2786 0.2965 6.42 3:1 1 0.2264 0.2792 4.80 4.67 2 0.2784 0.2910 4.53 4:1 1 0.4136 0.4288 3.68 3.38 2 0.3277 0.3378 3.08 IV 1:2 1 0.3671 0.4499 22.56 22.01 2 0.4132 0.5019 21.47 2:1 1 0.3919 0.4632 18.19 18.58 2 0.3848 0.4578 18.97 3:1 1 0.3343 0.3908 16.90 16.94 2 0.3553 0.4156 16.97 4:1 1 0.3372 0.3901 15.69 15.75 2 0.3221 0.3730 15.80

Contoh perhitungan perlakuan I, perbandingan 1:2 ulangan 1: Daya serap =𝑏−𝑎

𝑎 × 100% Daya serap =0.5945 g −0.5512 g

0.5945 g × 100% = 7.83%

Kadar Air

A B C Bobot (g) Kadar air (%) Rerata (%) Awal, a Akhir, b I 1:2 1 0.401 0.373 7.51 7.61 2 0.405 0.376 7.71 2:1 1 0.395 0.377 4.77 4.65 2 0.392 0.375 4.53 3:1 1 0.357 0.334 6.89 6.91 2 0.355 0.332 6.93 4:1 1 0.285 0.272 4.78 4.81 2 0.282 0.269 4.83 II 1:2 1 0.379 0.347 9.22 9.33 2 0.371 0.339 9.44 2:1 1 0.395 0.369 7.05 6.87 2 0.399 0.374 6.68

28

Lanjutan lampiran 5

Contoh perhitungan perlakuan I, perbandingan 1:1 ulangan 1: Kadar air = 𝑎−𝑏

𝑏 × 100% Kadar air = 0.374 g − 0.337 g

0.337 g × 100% = 10.98%

Ketebalan dan Daya Regang

A B C Ketebalan (mm) Rerata (mm) Daya regang (%) Rerata (%) I 1:2 1 0.263 0.260 3.0 3.8 2 0.260 4.0 3 0.263 4.0 4 0.257 4.0 5 0.257 4.0 2:1 1 0.285 0.288 6.0 5.0 2 0.289 5.0 3 0.285 5.0 4 0.290 4.0 5 0.291 5.0 3:1 1 0.303 0.303 6.0 6.4 2 0.304 7.0 3 0.303 6.0 4 0.302 7.0 5 0.304 6.0 4:1 1 0.315 0.313 6.0 5.0 2 0.315 5.0 3 0.316 4.0 4 0.309 5.0 5 0.308 5.0

A B C Bobot (g) Kadar air (%) Rerata (%) Awal, a Akhir, b II 3:1 1 0.342 0.333 2.70 2.84 2 0.346 0.336 2.98 4:1 1 0.301 0.293 2.73 2.52 2 0.311 0.304 2.30 III 1:2 1 0.391 0.354 10.45 10.55 2 0.395 0.357 10.64 2:1 1 0.393 0.365 7.67 7.70 2 0.390 0.362 7.73 3:1 1 0.359 0.337 6.53 6.50 2 0.362 0.340 6.47 4:1 1 0.300 0.284 5.63 5.47 2 0.298 0.283 5.30 IV 1:2 1 0.484 0.427 13.35 12.87 2 0.490 0.436 12.39 2:1 1 0.454 0.418 8.61 8.57 2 0.445 0.410 8.54 3:1 1 0.368 0.340 8.24 8.47 2 0.375 0.345 8.70 4:1 1 0.340 0.315 7.94 7.65 2 0.350 0.326 7.36

29 Lanjutan lampiran 5 A B C Ketebalan (mm) Rerata (mm) Daya regang (%) Rerata (%) II 1:2 1 0.236 0.238 4.0 4.6 2 0.238 4.0 3 0.241 5.0 4 0.237 5.0 5 0.240 5.0 2:1 1 0.264 0.263 5.0 5.2 2 0.265 6.0 3 0.265 5.0 4 0.263 5.0 5 0.260 5.0 3:1 1 0.318 0.319 6.0 6.2 2 0.318 6.0 3 0.319 6.0 4 0.322 6.0 5 0.320 7.0 4:1 1 0.350 0.351 7.0 6.8 2 0.350 6.5 3 0.351 7.0 4 0.353 7.0 5 0.352 6.5 III 1:2 1 0.238 0.236 4.0 5.0 2 0.233 5.0 3 0.235 5.0 4 0.236 5.0 5 0.236 6.0 2:1 1 0.258 0.261 5.0 5.0 2 0.260 5.0 3 0.263 5.0 4 0.262 5.0 5 0.260 5.0 3:1 1 0.279 0.277 5.0 5.2 2 0.274 6.0 3 0.278 5.0 4 0.276 5.0 5 0.277 5.0 4:1 1 0.375 0.373 6.0 5.4 2 0.374 6.0 3 0.373 5.0 4 0.370 5.0 5 0.372 5.0 IV 1:2 1 0.254 0.254 4.0 4.3 2 0.256 4.0 3 0.256 5.0 4 0.252 4.0 5 0.251 4.5 2:1 1 0.258 0.258 6.0 5.0 2 0.260 5.0 3 0.255 4.5 4 0.258 4.5 5 0.257 5.0 3:1 1 0.374 0.374 6.0 5.0 2 0.376 4.0 3 0.370 5.0 4 0.376 5.0 5 0.372 5.0

30 Lanjutan lampiran 5 A B C Ketebalan (mm) Rerata (mm) Daya regang (%) Rerata (%) IV 4:1 1 0.426 0.428 7.0 6.6 2 0.429 6.0 3 0.430 7.0 4 0.427 7.0 5 0.427 6.0

Ketahanan Sobek dan Ketahanan Tarik Kertas

A B C D E F G H I I 1:2 1 1.0 1.0 31.38 0 0 0 2 1.0 0 3 1.0 0 4 1.0 0 5 1.0 0 2:1 1 4.0 4.8 150.64 1.9 2.2 1.46 2 5.0 1.9 3 5.0 2.0 4 5.0 3.4 5 5.0 2.0 3:1 1 5.0 5.0 156.91 3.7 3.9 2.52 2 5.0 3.7 3 5.0 4.2 4 5.0 4.0 5 5.0 4.0 4:1 1 5.0 5.8 182.02 7.2 7.7 5.05 2 6.0 7.8 3 6.0 7.8 4 6.0 8.0 5 6.0 7.8 II 1:2 1 1.0 1.0 31.38 0 0 0 2 1.0 0 3 1.0 0 4 1.0 0 5 1.0 0 2:1 1 6.0 6.0 188.29 3.5 3.5 2.28 2 6.0 3.3 3 6.0 3.6 4 6.0 3.8 5 6.0 3.2 3:1 1 6.0 6.4 200.85 3.6 3.6 2.34 2 7.0 3.5 3 6.0 3.5 4 7.0 3.7 5 6.0 3.6 4:1 1 6.0 6.4 200.85 10.4 9.8 6.38 2 6.0 9.3 3 6.0 10.0 4 6.0 9.5 5 7.0 9.6 III 1:2 1 2.0 2.0 62.76 0 0 0 2 2.0 0 3 2.0 0 4 2.0 0 5 2.0 0

31 Lanjutan lampiran 5 A B C D E F G H I III 2:1 1 3.0 3.4 106.70 1.7 1.9 1.22 2 3.0 1.8 3 3.0 2.0 4 4.0 1.9 5 4.0 1.9 3:1 1 4.0 4.6 144.36 2.5 3.1 3.96 2 5.0 2.2 3 5.0 3.2 4 4.0 3.9 5 5.0 3.7 4:1 1 6.0 5.6 175.74 4.5 4.6 3.01 2 6.0 5.0 3 5.0 4.0 4 6.0 4.5 5 5.0 5.0 IV 1:2 1 2.0 2.0 62.76 0 0 0 2 2.0 0 3 2.0 0 4 2.0 0 5 2.0 0 2:1 1 5.0 5.6 175.74 6.4 5.5 3.62 2 6.0 5.3 3 6.0 4.9 4 5.0 5.6 5 6.0 5.5 3:1 1 5.0 5.8 182.02 6.2 6.0 3.94 2 6.0 5.2 3 6.0 6.2 4 6.0 6.2 5 6.0 6.3 4:1 1 8.0 7.4 232.23 9.3 9.0 5.88 2 7.0 8.9 3 8.0 8.9 4 7.0 8.9 5 7.0 9.0

Keterangan: A=Perlakuan F= Ketahanan sobek (mN) B=Perbandingan pulp:arang aktif G=Skala terbaca (kgf) C=Ulangan H=Rerata skala terbaca (kgf) D=Skala terbaca (gf) I = Ketahanan tarik (kN/m) E=Rerata skala terbaca (gf)

Nilai 0 pada tabel di atas menunjukkan kertas tidak dapat teruji Contoh perhitungan perlakuan I, perbandingan 1:2 ulangan 1: Ketahanan sobek = rerata skala terbaca × 16 ×faktor konversi

jumlah lembaran uji =

1.0 gf × 16 ×9.807 mN 5

= 72.6960 mN

Ketahanan tarik = rerata skala terbaca × faktor konversi = bernilai 0 Lampiran 6 Hasil gas–gas lain yang terserap dalam kertas aplikasi

Puncak ke– Waktu retensi (menit) Konsentrasi (%) Nama senyawa 1 2.913 3.13 Asam karbamat 2 3.281 4.50 1–metoksi–2–propanamina

32

Lanjutan lampiran 6

Puncak ke– Waktu retensi (menit) Konsentrasi (%) Nama senyawa 3 3.391 5.57 Asam format 4 4.247 0.95 1,1–dimetilhidrazin

5 4.413 1.25 Anhidrida asetat oksida

6 4.472 1.63 Asam asetat 7 5.447 4.42 1–hidroksi–2–propanon 8 5.540 1.59 1–hidroksi–2–propanon 9 5.630 3.03 1–hidroksi–2–propanon 10 8.355 1.62 2,3–pentadion 11 8.792 5.67 Butena suksinaldehida 12 10.437 1.62 3,5–dimetilpirazol 13 11.166 2.69 2–asetoksi–1–sikloheksanol 14 12.614 0.68 1,5–heptadiena 15 12.968 2.10 Furanon 16 13.288 4.38 1,2–siklopentadion 17 14.175 1.81 5–metil–2 furfural 18 14.637 0.47 1,1–disikloheksiletena 19 15.097 1.69 Siklopentanon 20 15.855 2.97 3–metil–2–hidroksi 21 16.256 1.11 1,2–dimetil–asam siklopropankarboksilat 22 16.427 1.47 N,N–etilinamina 23 16.918 2.12 Asam butanoat 24 17.438 4.89 Siklopropil karbinol 25 17.763 1.08 Etilsiklopentenolon 26 17.938 0.75 Asam metiltetronik 27 18.233 0.62 Eikosadien 28 18.444 1.03 Tetrahidropiran 29 18.872 1.11 Furanon 30 19.153 2.08 Kaprilena 31 19.402 1.35 Octalacton 32 19.629 1.07 Etilmetaklirat 33 19.883 2.34 2–furankarboksaldehida–5– hidroksimetil 34 20.172 0.41 Bifuran 35 20.699 2.93 2–metil–2,3–divinil–oksirana 36 21.249 1.11 para–hidroksibenzaldehida 37 21.463 1.13 1–butoksi–1–etoksietana 38 21.740 1.79 2,3–dimetoksifenol 39 22.603 1.60 Pentan–2–on 40 22.922 0.34 Pentanon 41 24.638 14.18 Levloglukosan 42 25.731 0.31 1,6–anhidro–β–D– glukofuranosa 43 25.959 0.99 Heksanol

RIWAYAT HIDUP

Penulis dilahirkan di kota Cirebon pada tanggal 6 Oktober 1990, sebagai putri bungsu dari tiga bersaudara, dari pasangan Bapak Maskud dan Ibu Siti Masitoh. Tahun 2008, penulis lulus dari SMA Negeri 1 Cirebon, dan pada tahun yang sama diterima sebagai mahasiswa Institut Pertanian Bogor, mayor Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNM-PTN).

Selama mengikuti perkuliahan, penulis aktif mengikuti kegiatan kampus, yaitu sebagai pengurus Cyber Asrama Putri pada tahun 2008/2009, staff KOMINFO Ikatan Mahasiswa Kimia (IMASIKA) pada tahun 2009/2010, bendahara Departemen Sosling BEM FMIPA pada tahun 2010/2011. Selain itu, pada tahun 2009/2010, penulis pernah mendapatkan beasiswa Bantuan Belajar Mahasiswa (BBM) dan beasiswa Penelitian BNI pada tahun 2012. Tahun yang sama, penulis mengajar sebagai guru Kimia SMA di SMA YPHB Bogor. Penulis berkesempatan mengikuti kegiatan praktek lapangan di PT Japfa Comfeed Indonesia, Tbk.