BAB II

TINJAUAN PUSTAKA 2.1 Metode Perancangan dan Pelaksanaan Konstruksi

Untuk mencapai keberhasilan dalam hal mutu, efisiensi waktu dan optimalisasi biaya pelaksanaan, dimana Kontraktor harus dapat merealisasikan pekerjaan sesuai dengan waktu yang telah ditentukan, biaya yang telah dianggarkan dan kualitas pekerjaan sesuai dengan yang diinginkan pihak pengguna anggaran, sebagai upaya untuk terlaksananya rencana proyek tersebut, maka perlu disusun Metode Pelaksanaan.Demi kelancaran, keamanan, mobilisasi alat, bahan serta staff dan pekerja yang akan memasuki lahan harus mendapat ijin, sesuai peraturan yang berlaku serta berkoordinasi dengan keamanan setempat.

Metode pelaksanaan mengacu pada prinsip bahwa target pembangunan harus dapat diselesaikan tepat waktu, tepat biaya sesuai dengan SPH dan tepat mutu sesuai dengan RKS + Spesifikasi teknis. Metode Pelaksanaan konstruksi berdasarkan 2 (dua) tahap yaitu :

2.1.1 Tahap Perencanaan

1. Penjadwalan Pelaksanaan Pekerjaan a. Pembuatan Rencana Kerja ( Kurva S )

Penjadwalan adalah penentuan waktu dengan urutan-urutan kegiatan proyek hingga menghasilkan waktu penyelesaian proyek secara keseluruhan. Untuk menyusun jadwal proyek dilakukan langkah-langkah berikut:

Rencana Kerja yang telah disetujui oleh Konsultan Pengawas (MK) , akan disahkan oleh Pemberi Tugas.Kontraktor wajib memberikan salinan Rencana Kerja 3 (tiga) rangkap kepada MK, 1 (satu) salinan Rencana Kerja harus ditempel pada Direksi keet di lapangan yang selalu diikuti dengan grafik kemajuan pekerjaan/prestasi kerja. Untuk rencana kerja (Kurva S) sebagai acuan dalam pelaksanaan dilapangan kami lampirkan dalam dokumen teknis. Setelah dilakukan penjadwalan pekerjaan melalui pembuatan Rencana kerja & Network Planning, untuk menyelesaikan

II-2

proyek pembangunan, sehingga apabila dimungkinkan maka penyelesaian proyek dapat dipercepat dari yang direncanakan, Hal ini akan sangat bermanfaat agar gedung dapat segera dioperasikan dengan baik.

2. Pengajuan/Perijinan

1. Pelaksanaan Pengurusan Ijin Kerja

Dalam pelaksanaan Kontraktor menerapkan standarisasi prosedur sesuai dengan system mutu yang dimiliki serta memberitahukan/ijin setiap akan melaksanakan pekerjaan, agar kemudian hari tidak terjadi hal-hal yang tidak diinginkan serta untuk menghindari dari pekerjaan bongkar pasang yang akan mengakibatkan terjadinya keterlambatan serta penambahan biaya dalam pelaksanaan.

2. Gambar Kerja (Shop Drawing)

Sebelum memulai pekerjaan dibuat gambar kerja (Shop Drawing) yang detail dan diajukan kepihak MK untuk mendapat persetujuan. Gambar kerja dibuat berdasarkan gambar perencana, dan setelah mendapat persetujuan dari MK diserahkan kepada Site Manager untuk dilaksanakan di lapangan.Gambar kerja dibuat rangkap 3 (tiga): 1 (satu) set untuk kontraktor, 1 (satu) set untuk pengguna jasa dan 1 (satu) set untuk konsultan pengawas (MK).

3. Material/Bahan

Guna menjaga mutu hasil pelaksanaan material/bahan yang akan dipergunakan, diajukan contoh untuk mendapat persetujuan dari pihak MK.Semua material yang akan dipergunakan untuk pekerjaan ini sedapat mungki dilengkapi dengan spesifikasi dari produsen sesuai dengan brosur serta mengacu kepada persyaratan/RKS.Dalam pelaksanaan pekerjaan dibuat juga benda uji yang dipersiapkan sesuai dengan standart yang dipersyaratkan.

2.1.2 Tahap Pelaksanaan

a. Pekerjaan Persiapan

bahan, & sarana sanitasi pekerja juga area kerja. c. Peralatan kerja, air kerja & listrik kerja.

d. Keamanan Proyek + Pos Jaga. e. Penggunaan Daya PLN.

f. Pembersihan lapangan dan daerah kerja.

2. Pekerjaan Struktur Bangunan Bawah (Sub-Structure)

Sebelum melaksanakan suatu pembangunan konstruksi yang pertama - tama dilaksanakan dan dikerjakan dilapangan adalah pekerjaan pondasi (struktur bawah). Pondasi merupakan pekerjaan yang sangat penting dalam suatu pekerjaan sipil,karena pondasi inilah yang menahan suatu beban yang bekerja diatasnya yaitu beban struktur atas. Pondasi ini menyalurkan tegangan-tegangan yang terjadi pada beban struktur atas kedalam lapisan tanah yang keras yang dapat memikul beban konstrusi tersebut. Beban seluruh struktur harus dapat ditahan oleh lapisan tanah yang ada agar tidak terjadi penurunan diluar batas ketentuan yang dapat menyebabkan kehancuran atau kegagalan struktur. Oleh karena itu, ketepatan pemilihan struktur bawah merupakan suatu yang penting karena menyangkut faktor resiko dan kelangsungan sistem struktur.

3. Pekerjaan Struktur Atas (Upper-Structure)

Struktur atas atau Upper Structure adalah bagian dari struktur yang berfungsi menerima kombinasi pembebanan, yaitu beban mati, beban hidup, berat sendi struktur, dan beban lainnya yang direncanakan. Selain itu struktur bangunan atas harus mampu mewujudkan perencanaan arsitektur sekaligus harus mampu menjamin segi keamanan dan kenyamanan.Pengerjaan struktur atas dimulai dari pengerjaan kolom dilanjutkan pengerjaan balok dan pelat yang dikerjakan secara bersamaan.

4. Pekerjaan Finishing

Jika struktur telah berdiri kokoh, baru dapat dilanjutkan dengan pengerjaan

finishing, yaitu pengerjaan dinding, keramik lantai, pengecatan, elektrikal dan

II-4

Waktu paling lama, karena pengerjaannya harus hati-hati sehingga didapat bentuk yang rapi dan sesuai perencanaan.

2.2 Pengertian Pilecap dan Tie beam

Pada struktur bangunan gedung bertingkat tinggi pasti kita menjumpai dengan pilecap dan tie beam yang merupakan bagian dari pondasi bangunan. Pilecap merupakan konstruksi yang berfungsi untuk menyatukan/mengikat tiang pancang yang sudah terpasang dengan struktur diatasnya yaitu tie beam dan slab.

Tie Beam adalah suatu konstruksi pengaku yang mengikat atau menghubungkan

pondasi satu dengan pondasi yang lainnya. Fungsi dari Tie Beam adalah untuk mengurangi penurunan akibat pembebanan pada struktur, khususnya beban lateral akibat gempa bumi dan apabila terjadi Settlement/ penurunan, maka penurunanya pun seimbang/ bersamaan. Oleh karena itu, Tie Beam harus memenuhi syarat kekakuan yang cukup seperti struktur portal sehingga membentuk satu kesatuan konstruksi dalam memikul beban.

Permasalahan yang sering terjadi dalam pelaksanaan pembangunan pilecap dan tie

beam yaitu bertemu dengan sumber air tanah sehingga harus dialkukan penyedotan air

dahulu sampai kering atau disebut juga dengan pekerjaan dewatering, masalah lain yaitu elevasi ketinggian kepala tiang pancang yang terlalu dalam atau tinggi, jika terlalu dalam dalam maka harus dilakukan penyambungan, atau jika tiang terlalu tinggi maka dilakukan pekerjaan penghancuran beton atau dibobok. Hal ini harus dipantau agar posisi tiang pancang benar-banar tepat pada titik dan ketinggian yang telah direncanakan.

2.3 Perencanaan Pilecap dan Tie beam

Setelah proses pemancangan selesai dilanjutkan dengan pemotongan tiang pancang dan dilanjutkan dengan pekerjaan pile cap dan Tie beam Pekerjaan ini merupakan pekerjaan awal dari stuktur atas (upper structure) setelah pekerjaan struktur bawah (sub structure) selesai dilaksanakan. Semua bahan yang digunakan untuk pekerjaan ini harus memenuhi ketentuan-ketentuan yang berlaku. Adapun pekerjaan pile cap dan tie

2.3.1 Penulangan pile cap dan tie beam

Sebelum membahas mengenai langkah-langkah penulangan pile cap dan tie beam maka terlebih dahulu akan dijelaskan mengenai pekerjaan penulangan keseluruhan secara umum.Penulangan adalah pekerjaan yang bertujuan untuk membentuk dan memasang besi tulangan beton sebagai kerangka struktur pada konstruksi beton agar sesuai dengan gambar rencana. Fungsi tulangan pada beton adalah untuk menahan gaya tekan, gaya geser dan momen torsi yang timbul akibat beban yang bekerja pada konstruksi beton tersebut. Sesuai dengan sifat beton yang kuat terhadap tekan, tetapi lemah terhadap tarik. Oleh karena itu perencanaan dan pelaksanaan pembesian harus dilakukan sesuai dengan spesifikasi teknis dan gambar yang telah direncanakan oleh perencana struktur yaitu dalam hal :

a. Ukuran diameter baja tulangan.

b. Kualitas baja tulangan yang digunakan. c. Penempatan / pemasangan baja tulangan.

Beberapa kegiatan yang dilakukan pada pekerjaan pembesian penulangan pada proyek ini antara lain:

1. Fabrikasi Besi

Proses pabrikasi besi terdiri dari pekerjaan pemotongan dan pembengkokan besi tulangan. Pemotongan dilakukan karena panjang besi dipasaran adalah 12 meter, sedangkan panjang tulangan elemen struktur yang digunakan terdiri dari bermacam-macam ukuran sesuai perhitungan tulangan. Pemotongan besi digunakan dengan Bar Cutter. Pembengkokan dilakukan untuk membentuk tulangan yang disesuaikan dengan perencanaan. Jika terjadi kesalahan pada pembengkokan maka besi tulangan tersebut tidak boleh dibengkokkan kembali tetapi harus dipotong, hal ini untuk menghindari timbulnya retak-retak ditempat pembengkokan ulang tersebut karena sifat getas baja. Pembengkokan dilakukan dengan Bar Bender dengan berbagai macam diameter ukuran. Sebelum mengerjakan proses pabrikasi besi, bagian pembesian menyusun daftar bengkok dan potong baja tulangan berdasarkan gambar pelaksanaan (shop drawing) yang dibuat oleh Kontraktor Utama. Hal-hal yang harus

II-6

diperhatikan dalam menyusun daftar bengkok dan potong baja tulangan adalah:

Sambungan antar tulangan harus ditempatkan sedemikian rupa pada daerah yang momennya nol atau dengan menggunakan sambungan lewatan sehingga gaya dan batang yang satu dapat disalurkan ke batang yang lain. Panjang dan bentuk baja tulangan direncanakan secara ekonomis sehingga bagian-bagian sisi atau yang tidak terpakai didapat seminimal mungkin.

Memperhitungkan teknik pemasangan tulangan sehingga tidak menyulitkan dalam pelaksanaan di lapangan.

2. Pemasangan Tulangan

Baja tulangan dan sengkang yang telah dipotong dan dibengkokan dibawa ke lapangan untuk dipasang pada posisi sesuai denah gambar pelaksanaan. Kegiatan yang dilakukan pada pekerjaan pemasangan tulangan antara lain :

Pemeriksaan diameter, panjang, dan bentuk tulangan dilakukan sebelum baja tulangan tersebut dipasang.

Jarak antar tulangan serta jumlah tulangan, baik untuk tulangan lentur maupun tulangan geser diatur sesuai gambar.

Sengkang dipasang secara manual. Penyambungan sengkang pada tulangan utama dengan menggunakan kawat bendrat.

Memastikan daerah-daerah dan ukuran panjang penyaluran sambungan lewatan dan panjang penjangkaran.

Pemeriksaan tebal selimut beton dengan memasang beton decking sebagai acuan selimut beton yang akan dicor.

Setelah pekerjaan lantai kerja selesai dilaksanakan, maka dilanjutkan dengan pembesian pile cap dan tie beam.

Langkah-langkah pembesian pile cap :

Menentukan daftar lengkungan bengkok besi, dimana digunakan besi D 22 mm, dengan jarak antar tulangan 150 mm sama untuk semua pile

cap tetapi berbeda untuk jumlah tulangan dan tinggi pilecap sesuai

Semua besi yang telah disediakan kemudian dibengkokkan sesuai dengan daftar diatas kemudian dirakit diluar lokasi sesuai dengan gambar rencana. Digunakan kawat bendrat sebagai lekatan antar tulangan.

Tulangan pilecap yang telah jadi kemudian diangkat dan dipasang pada lokasi pilecap yang telah ditentukan.

Tulangan pilecap dilekatkan dengan tulangan luar pondasi tiang pancang yang telah dihancurkan betonnya dengan menggunakan kawat bendrat sehingga tulangan pilecap tampak benar-benar kuat dan kokoh.

Langkah-langkah pembesian tie beam:

Penyediaan tulangan besi yang akan digunakan sesuai dengan yang tertera didalam gambar rencana, yaitu besi D 16 mm dengan jarak sengkang 150 mm

Tulangan dipasang dilokasi didahului dengan tulangan pokok untuk mempermudah pekerjaan.

Sengkang dipasang dengan jarak 150 mm sama untuk keseluruhan tulangan.

Tulangan pokok diikatkan pada sengkang dengan kawat bendrat agar jaraknya tidak berubah.

Sambungan tulangan sebesar 40 kali diameter tulangan pokok harus dilakukan selang-seling dan penempatan sambungan di tempat-tempat dengan tegangan maksimum sedapat mungkin dihindari.

Sambungan lewatan harus ada overlapping / tidak sejajar antara tulangan atas dengan tulangan bawah. Dipasang beton decking pada tulangan sloof tersebut yang berfungsi untuk membuat selimut pada beton sehingga tidak ada tulangan yang tampak karena dapat menyebabkan tulangan berkarat. Tebal beton decking yang dipasang harus disesuaikan dengan tebal selimut beton yang direncanakan.

II-8 2.3.2 Bekisting pile cap dan tie beam

Setelah pembesian pilecap dan tie beam selesai dilaksanakan maka, tahap selanjutnya memasang bekisting untuk pilecap dengan diikuti oleh bekisting tie beam. Bekisting dibuat dengan papan kayu bengkirai dengan rangka kayu yang kuat.

Adapun langkah-langkah pekerjaan pembuatan dan pemasangan bekisting untuk pile cap adalah sebagai berikut :

Mengadakan pengukuran dan penandaan / marking posisi bekisting yang akan dipasang dimana untuk tiap-tiap pile cap berlainan ukurannya tergantung berapa titik pondasi yang menahannya.

Bekisting dirakit sesuai dengan ukuran pile cap masing-masing, dimana digunakan kayu multipleks.

Bekisting diolesi dengan menggunakan mud oil agar tidak terjadi kesulitan-kesulitan pada waktu. pembongkaran bekisting.

Bekisting dipasang tegak lurus pada lokasi pilecap yang sudah diberi tanda kemudian bekisting yang, sudah terpasang seluruhnya dikunci dengan menggunakan kayu 8 / 12 dan paku secukupnya agar kedudukan bekisting tersebut tetap stabil, tidak mengalami goyangan pada waktu. pengecoran dilaksanakan. Langkah-langkah pekerjaan pembuatan dan pemasangan bekisting untuk tie beam adalah sebagai berikut:

Mengadakan marking posisi bekisting yang akan dipasang.

Pemotongan papan kayu dan perakitan bagian-bagian bekisting yang akan dibuat disesuaikan dengan ukuran tie beam tersebut.

Sebelum bekisting dipasang, terlebih dahulu bekisting dibagian dalam diolesi dengan menggunakan mud oil, hal ini berfungsi agar pada waktu pembongkaran bekisting tidak mengalami kesulitan.

Pemasangan bekisting tegak lurus pada lokasi tie beam yang telah ditentukan kemudian dikunci dengan menggunakan kayu 8 / 12 dan paku secukupnya sebagai penahan goyangan.

2.3.3 Pengecoran pile cap dan tie beam

Untuk pengecoran pile cap dan tie beam dalam proyek ini menggunakan beton ready mix, dengan mutu beton K-300 sesuai dengan rencana. Adapun

langkah-langkah pengecoran antara pile cap dan tie beam pada umumnya sama sehingga diringkas dijadikan satu. Langkah-langkah tersebut antara lain:

Membersihkan lokasi pengecoran dari segala kotoran dan air yang menggenang dengan menggunakan pompa air.

Membuat tanda / marking pada bekisting yang menunjukan batas berhentinya pengecoran baik pada bekisting pile cap maupun bekisting

tie beam

Mengatur dan mengarahkan penuangan beton sesuai dengan metode pelaksanaan.

Agar semua adonan beton dapat masuk kedalam tulangan pile cap dan

tie beam maka digunakan alat vibrator untuk meratakanya serta ditekan

dengan tekanan tinggi agar beton tersebut dapat memadat.

Mengontrol elevasi atau ketinggian beton pada saat pelaksanaan pengecoran.

Menghentikan pengecoran dan meratakan serta menghaluskan permukaan beton dengan menggunakan alat pertukangan manual / plester.

2.3.4 Pembongkaran Bekisting pile cap dan tie beam

Pembongkaran bekisting dilakukan 2-3 hari setelah pengecoran, dengan syarat pilecap dan sloof tidak menerima beban di atasnya. Alasan lain dilakukannya pembongkaran itu agar bekisting dapat digunakan untuk bagian yang lain.

2.4 Sejarah Perkembangan Sistem Precast

Beton adalah material konstruksi yang banyak dipakai di Indonesia, jika dibandingkan dengan material lain seperti kayu dan baja. Hal ini bisa dimaklumi, karena bahan-bahan pembentukannya mudah terdapat di Indonesia, cukup awet, mudah dibentuk dan harganya relative terjangkau. Ada beberapa aspek yang dapat menjadi perhatian dalam sistem beton konvensional, antara lain waktu pelaksanaan yang lama dan kurang bersih, control kualitas yang sulit ditingkatkan serta bahan-bahan dasar cetakan dari kayu dan triplek yang semakin lama semakin mahal dan langka. Sistem beton Precast adalah metode konstruksi yang mampu menjawab kebutuhan di era ini. Pada dasarnya system ini melakukan pengecoran komponen di

II-10

tempat khusus di permukaan tanah (fabrikasi), lalu dibawa ke lokasi (transportasi ) untuk disusun menjadi suatu struktur utuh (ereksi). Keunggulan system ini, antara lain mutu yang terjamin, produksi dan pembangunan yang cepat, ramah lingkungan dan rapi.

Sistem Precast telah banyak diaplikasikan di Indonesia, baik yang sistem dikembangkan di dalam negeri maupun yang didatangkan dari luar negeri. Sistem Precast yang berbentuk komponen seperti : tiang pancang, balok jembatan, kolom, pelat lantai.

2.5 Perkembangan Sistem Precast di Dunia

Sistem Precast berkembang mula-mula di negara Eropa. Struktur Precast pertama kali digunakan adalah sebagai balok beton PRECAST untuk Casino di Biarritz, yang dibangun oleh kontraktor Coignet, Paris 1891. Pondasi beton bertulang diperkenalkan oleh sebuah perusahaan Jerman, Wayss & Freytag di Hamburg dan mulai digunakan tahun 1906. Tahun 1912 beberapa bangunan bertingkat menggunakan system Precast berbentuk komponen-komponen, seperti dinding .kolom dan lantai diperkenalkan oleh John.E.Conzelmann. Struktur komponen Precast beton bertulang juga diperkenalkan di Jerman oleh Philip Holzmann AG, Dyckerhoff & Widmann G Wayss & Freytag KG, Prteussag, Loser dll. Sstem Precast taha gempa dipelopori pengembangannya di Selandia Baru. Amerika dan Jepang yang- dikenal sebagai negara maju di dunia, ternyata baru melakukan penelitian intensif tentang system Precast tahan gempa pada tahun 1991. Dengan membuat program penelitian bersama yang dinamakan PRESS ( Precast seismic Structure System).

2.6 Perkembangan Sistem Precast di Indonesia

Indonesia telah mengenal system Precast yang berbentuk komponen, seperti tiang pancang, balok jembatan, kolom dan plat lantai sejak tahun 1970an. Sistem Precast semakin berkembang dengan ditandai munculnya berbagai inovasi seperti Sistem

Column Slab (1996), Sistem L-Shape Wall (1996), Sistem All Load Bearing Wall

(1997), Sistem Beam Column Slab (1998), Sistem Jasubakim (1999), Sistem

2.7 Pengertian Umum Beton Precast

Beton Precast adalah suatu metode percetakan komponen secara mekanisasi dalam pabrik atau workshop dengan memberi waktu pengerasan dan mendapatkan kekuatan sebelum dipasang.Precast Concrete atau Beton pra-cetak menunjukkan bahwa komponen struktur beton tersebut tidak dicetak atau dicor ditempat komponen tersebut akan dipasang. Biasanya ditempat lain, dimana proses pengecoran dan curing-nya dapat dilakukan dengan baik dan mudah. Jadi komponen beton pra-cetak dipasang sebagai komponen jadi, tinggal disambung dengan bagian struktur lainnya menjadi struktur utuh yang terintegrasi.

Karena proses pengecorannya di tempat khusus (bengkel frabrikasi), maka mutunya dapat terjaga dengan baik. Tetapi agar dapat menghasilkan keuntungan, maka beton pra-cetak hanya akan diproduksi jika jumlah bentuk typical-nya mencapai angka minimum tertentu, sehingga tercapai break-event-point-nya. Bentuk typical yang dimaksud adalah bentuk-bentuk yang repetitif, dalam jumlah besar.

2.8 Permasalahan Umum Pada Pengembangan Sistem Precast

Ada 3 masalah utama dalam pengembangan sistem Precast :

1. Kerjasama dengan perencana di bidang lain yang terkait, terutama dengan pihak arsitektur dan mekanikal/elektrikal/plumbing.

2. Belum adanya pedoman perencanaan khusus mengenai tata cara analisis, perencanaan serta tingkat kendala khusus untuk sistem Precast yang dapat dijadikan pedoman bagi pelaku konstruksi

3. Keandalan sambungan antarkomponen.

2.9 Sistem Precast Beton

Pada pembangunan struktur dengan bahan beton dikenal 3 (tiga) metode pembangunan yang umum dilakukan, yaitu system konvensional, sistem formwork dan sistem Precast. Sistem konversional adalah metode yang menggunakan bahan tradisional kayu dan triplek sebagai formwork dan perancah, serta pengecoran beton di tempat. Sistem formwork sudah melangkah lebih maju dari system konversional dengan digunakannya sistem formwork dan perancah dari bahan metal. Sistem formwork yang telah masuk di Indonesia, antara lain Sistem Outinord dan Mivan. Sistem Outinord menggunakan bahan baja sedangkan Sistem Mivan menggunakan

II-12

bahan alumunium.

Pada sistem Precast, seluruh komponen bangunan dapat difabrikasi, setelah selesai lalu dipasang di lapangan. Proses pembuatan komponen dapat dilakukan dengan kontrol kualitas yang baik.

2.10 Kelebihan dan Kekurangan Beton Precast

Prinsip dari sistem Precast ini adalah dicetak atau dicor terlebih dahulu sebelum di install. Berbicara tentang sistem precast maka hal pertama untuk dijadikan pertimbangan memakai sistem ini adalah bentuk yang tipikal dan jumlah yang banyak. Contoh pekerjaan yang sering dibuat menggunakan sistem precast antara lain, saluran air, balok, anak tangga dan pekerjaan - pekerjaan yang sifatnya berulang dan banyak.

Keuntungan menggunakan sistem Precast antara lain waktu yang lebih efisien, memang sangat efisien jika jenis pekerjaannya tipikal. Sementara pekerjaan

precast disiapkan kita bisa bekerja untuk bagian yang lain. Selain memiliki

kelebihan sistem ini juga memiliki kekurangan, antara lain system precast memerlukan analisa yang lebih rumit dibanding dengan cetak langsung ditempat. Kita harus memperhitungkan sistem sambungan, pertemuan tulangan apakah sudah memenuhi panjang penyaluran atau belum serta saat perencanaan sudah harus memikirkan lokasi pembuatan sistem pengangkutan dan sistem instalasi. Beton pracetak memiliki kelebihan dibandingkan beton cast in place sebagai berikut:

a. Kecepatan dalam pelaksanaan pembangunannya

b. Dicapai tingkat fleksibilitas dalam proses perancangannya c. Pekerjaan di lokasi proyek lebih sederhana.

d. Pihak yang bertanggung jawab lebih sedikit

e. Mempunyai aspek yang positif terhadap schedule, terutama kemudahan di dalam melakukan pengawasan dan pengendalian biaya serta jadwal pekerjaan

f. Jumlah pekerja kantor proyek lebih sedikit. Demikian juga tenaga lapangan yang dibutuhkan untuk setiap unit komponen yang lebih kecil karena

pekerjaan dapat dilaksanakan secara seri

g. Menggunakan tenaga buruh kasar sehingga upah relative lebih murah h. Waktu konstruksi yang relative lebih singkat karena pekerja lapangan hanya

mengerjakan cast in place kemudian menggabungkan dengan komponen – komponen beton pracetak

i. Aspek kualitas, dimana beton dengan mutu prima dapat lebih mudah dihasilkan di lingkungan pabrik

j. Produksinya hampir tidak terpengaruh oleh cuaca

k. Biaya yang dialokasikan untuk supervise relative lebih kecil. Hal ini disebabkan oleh durasi proyek yang singkat.

l. Kontinuitas proses konstruksi dapat terjaga sehingga perencanaan kegiatan lebih akurat.

m. Mampu mereduksi biaya konstruksi

n. Dapat dihasilkan dengan akurasi dimensi dan mutu yang lebih baik. Kekurangan beton pracetak :

a. Kerusakan yang mungkin timbul selama proses transportasi.

b. Dibutuhkan peralatan lapangan dengan kapasitas angkat yang cukup untuk mengangkat komponen konstruksi dan menempatkannya pada posisi tertentu.

c. Biaya tambahan yang dibutuhkan untuk proses transportasi

d. Munculnya permasalahan teknis dan biaya yang dibutuhkan untuk menyatukan komponen-komponen beton pracetak.

e. Diperlukan gudang yang luas dan fasilitas curing.

f. Diperlukan perencanaan yang detil pada bagian sambungan

g. Diperlukan lapangan yang luas untuk produksi dalam jumlah yang besar h. Hanya melayani produksi dalam partai besar agar BEP.

2.11 Sistem Koneksi Beton Precast 2.11.1 Sambungan

Pada umumnya sambungan – sambungan bisa dikelompokkan sebagai berikut : a. Sambungan yang pada pemasangan harus langsung menerima beban

II-14

b. Sambungan yang pada keadaan akhir akan harus menerima beban-beban yang selama pemasangan diterima oleh pendukung pembantu.

c. Sambungan pada mana tidak ada persyaratan ilmu gaya tapi harus memenuhi persyaratan lain seperti : kekedapan air, kekedapan suara.

d. Sambungan-sambungan tanpa persyaratan konstruktif dan semata-mata menyediakan ruang gerak untuk pemasangan .

2.11.2 Ikatan

Cara mengikatkan atau melekatkan suatu komponen terhadap bagian komponen konstuksi yang lain secara prinsip dibedakan sebagai berikut :

1. Ikatan Cor ( In Situ Concrete Joint )

Penyaluran gaya dilakukan lewat beton yang dicorkan

Diperlukan penunjang / pendukung pembantu selama pemasangan sampai beton cor mengeras

Penyetelan berlangsung dengan bantuan adanya penunjang / pendukung pembantu. Toleransi penyusutan ‘ diserap ‘ oleh Coran Beton.

2. Ikatan Terapan

Cara menghubungkan komponen satu dengan yang lain secara “lego” (permainan balok susun anak-anak) disebut Ikatan Terapan. Dimulai dengan cara hubungan “Peletakan“, kemudian berkembang menjadi “ Saling Menggigit“.

Proses pemasangan dimungkinkan tanpa adanya pendukung / penunjang. 3. Ikatan Baja

Bahan pengikat yang dipakai : Plat baja dan Angkur. Sistem ikatan ini dapat dibedakan sebagai berikut :

Menyambung dengan cara di las ( Welded Steel ) Menyambung dengan Baut / Mur / Ulir ( Corbel Steel ) Catatan :

Harga dari profil baja sebagai pengikat tinggi

Mungkin dilaksanakan tanpa pendukung / penunjang

Harus dilindungi dari : korosi, api dan bahan kimia. Dengan Mortar / In Situ

4. Ikatan Tegangan

Merupakan perkembangan lebih jauh dari ikatan baja dengan memasukan unsur Post Tensioning dalam sistem koneksi.

Memerlukan penunjang / pendukung Bantu selama pemasangan. Perlu tempat / ruang yang relatuf besar untuk Post Tensioning. Angker cukup mahal.

2.11.3 Simpul

a. Merupakan kunci dalam struktur yang memakai komponen pra – cetak dan merupakan tempat pertemuan antara 2 atau lebih komponen struktur.

b. Secara garis besar dapat dikelompokkan sebagai berikut : Simpul Primer

Pertemuan yang menghubungkan kolom dengan balok dan juga terhadap plat lantai. Disisni beban dari plat akan diteruskan ke pendukung-pendukung vertical.

Simpul Pertemuan Kolom

Pertemuan dimana beban-beban vertical dan sesewaktu momen-momen juga disalurkan.

Simpul Penyalur Sekunder-Primer ( Pelat Balok ) Untuk menyalurkan beban vertical

Simpul Pendukung sesama Plat / dengan Balok dan Kolom

Untuk menyalurkan beban horizontal dalam bentuk tegangan tekan – tarik dan geser.

Simpul yang Mampu Menahan Momen

Yang secara statis bisa membentuk komponen pendukung tapi oleh alasan tertentu. Misal : Transportasi dibuat terdiri dari 2 atau lebih bagian.

2.12 Pembuatan Beton Precast

Proses produksi/pabrikasi beton Precast dapat dibagi menjadi tiga tahapan berurutan yaitu :

2.12.1 Tahap Design

II-16

melihat peluang, kemampuan teknis, kemampuan pemasaran. Persyaratan utama adalah struktur harus memenuhi syarat kekuatan, kekakuan dan kestabilan pada masa layannya.

2.12.2 Tahap Produksi

Beberapa item pekerjaan yang harus dimonitor pada tahap produksi : a. Kelengkapan dari perintah kerja dan gambar produk

b. Mutu dari bahan baku c. Mutu dari cetakan

d. Mutu atau kekuatan beton

e. Penempatan dan pemadatan beton f. Ukuran produk

g. Posisi pemasangan h. Perawatan beton

i. Pemindahan, penyimpanan dan transportasi produk j. Pencatatan ( record keeping )

Tahap produksi terdiri dari :

a. Moulding / membuat cetakan. Pabrik beton pracetak biasanya telah memiliki workshop/bengkel khusus untuk membuat dan maintenance cetakan, tempat merakit tulangan (Bar catching) dan sambungan.

b. Reinforcing tulangan yang telah dirakit ditempatkan kedalam cetakan.

Gambar 2.1 Membuat Cetakan dan

c. Concreting. Pembuatan beton. Penakaran dan pencampuran beton, biasanya dipabrik tersedia concrete batching plant yang meiliki control kualitas secara computer.

d. Compaction / pemadatan beton, memakai external vibrator dengan high

frequency.

Gambar 2.2 Pembuatan dan Pemadatan Beton

e. Curing beton , dengan steam curing. Pada elemen-elemen beton yang besar steam curing diberikan kedalam beton dengan cara diselubungi suhu 60 – 70 C selama 2 – 3 jam.

Gambar 2.3 Curing beton 2.12.3 Tahap Pascaproduksi

Terdiri dari tahap penanganan (handling), penyimpanan (storage), penumpukan (stacking), pengiriman ( transport dan tahap pemasangan di lapangan (site erection). Yang perlu diperhatikan dalam system transportasi adalah :

Spesifikasi alat transport : lebar, tinggi, beban maks, dimensi elemen

Route transport : jarak, lebar jalan, kepadatan lalu lintas, ruang bebas bawah jembatan, perijinan dariinstansi yang berwenang.

II-18

Pemilihan alat angkut dengan pertimbangan-pertimbangan sebagai berikut : Macam komponennya : linier atau plat.

Ketinggian alat angkat : berhubungan dengan ketinggian bangunan yang akan dibangun.

Berat komponen : berdasarkan beban maksimum. Kondisi local : pencapaian lokasi dan topografi. Menurut tempat pembuatan beton Precast dibagi 2 yaitu :

Dicor di tempat disebut Cast In Situ Dicor di pabrik

Menurut perlakuan terhadap bajanya dibagi 2 yaitu : Beton Precast biasa

Beton prategang Precast

Ada 2 prinsip yang berbeda pada beton prategang ; Pre-tensioned Prestressed Concrete Post-tensioned Prestressed Concrete

Gambar 2.4 Pekerjaan Handling, Penyimpanan dan Install beton 2.13 Metode Membangun dengan Konstruksi Precast

Untuk saat ini metode pembangunan dengan beton precast dapat dilihat pada beberapa bagian bahasan berikut ini :

a. Serangkaian kegiatan yang dilakukan pada proses produksi adalah : Pembuatan rangka tulangan

pembuatan cetakan

Pengecoran beton Perawatan ( curing) Penyempurnaan akhir Penyimpanan

b. Transportasi Dan alat angkut

Transportasi adalah pengangkatan elemen Precast dari pabrik ke lokasi pemasangan. Sistem transportasi berpengaruh terhadap waktu, efisiensi konstruksi dan biaya transport.Yang perlu diperhatikan dalam system transportasi adalah :

Spesifikasi alat transport Route transport dan perijinan

Alat angkat yaitu memindahkan elemen dari tempat penumpukan ke posisi penyambungan ( perakitan ).Peralatan angkat untuk memasang beton

Precast dapat dikategorikan sebagai berikut :

Crane mobile Crane teleskopis Crane menara Crane portal

c. Pelaksanaan Konstruksi ( Ereksi )

Metode dan jenis pelaksanaan konstruksi precast diantaranya adalah : a) Dirakit per elemen

b) Lift – Slab system

Adalah pengikatan elemen lantai ke kolom dengan menggunakan dongkrak hidrolis.

Prinsip konstruksinya sebagai berikut :

Lantai menggunakan plat-plat beton bertulang yang dicor pada lantai bawah

Kolom merupakan penyalur beban vertical dapat sebagai elemen Precast atau cor di tempat.

Setelah lantai cukup kuat dapat diangkat satu persatu dengan dongkrak hidrolis.

II-20

Pada system ini beton dituangkan diatas cetakan baja yang dapat bergerak memanjat ke atas mengikuti penambahan ketinggian dinding yang bersangkutan.

d) Push – Up / Jack – Block System

Pada system ini lantai teratas atap di cor terlebih dalu kemudian diangkat ke atas dengan hidranlic – jack yang dipasang di bawah elemen pendukung vertical.

e) Box System

Konstruksi menggunakan dimensional berupa modul kubus beton.

2.14 Prinsip Konstruksional

Berikut prinsip-prinsip yang dapat diterapkan untuk desain struktural : 1. Struktur terdiri dari sejumlah tipe-tipe komponen yang mempunyai

fungsi seperti balok, kolom, dinding, plat lantai dll

2. Tiap tipe komponen sebaiknya mempunyai sedikit perbedaan

3. Sistem sambungan harus sederhana dan sama satu dengan yang lain, sehingga komponen-komponen tersebut dapat dibentuk oleh metode yang sama dan menggunakan alat Bantu yang sejenis

4. Komponen harus mampu digunakan untuk mengerjakan beberapa fungsi

5. Komponen-komponenharus cocok untuk berbagai keadaan dan tersedia dalam berbagai macam-macam ukuran produksi.

6. Komponen –komponen harus mempunyai berat yang sama sehingga mereka bias secara hemat disussun dengan menggunakan peralatan yang sama.

Ada tiga macam konstruksi prefabrikasi :

Pembuatan didalam sebuah pabrik, dimana komponen-komponen mudah untuk dibuat dan nyaman untuk pengangkutan.

1. Pembuatan pada site dengan menggunakan alat-alat6 mekanik.

2. Rangkaian dari komponen dirakit ke dalam komponen-komponen yang lebih luas.

2.15 Klasifikasi Sistem Beton Precast

Sistem Precast dibagi menjadi dua kategori yaitu :

2.15.1 Sebagai Komponen Struktur

Tiang pancang beton dan system sambungan

Ada beberapa bentuk dari tiang pancang. Bentuk yang paling umum adalah persegi massif, karena paling mudah dibuat. Varian lain adalah

bentuk bulat berongga (spinning) dalam cetakan yang berbentuk bulat.

Pelat Lantai Precast

Pada tahun 1984, komponen Precast lantai mulai dikenal di Indonesia pada pembangunan menara BDNI. Bentuk yang umum digunakan adalah pelat prategang berongga (hollow core slab). Girder jembatan dan Jalan Layang

Komponen ini sangat popular karena jelas lebih mudah bibandingkan struktur baja. Varian pertama berbentuk void slab, dengan system prategang pratarik, varian berbentu I , dengan system prategang pascatarik, varian berbentuk Y, varian berbentuk box dengan system prategang pascatarik.

Turap

Adalah struktur geoteknik yang fungsinya menanam perbedaan tinggi tanah, misalnya pada struktur galian, kolam atau timbunan. Bantalan Rel

Sejak jaman Belanda bahan kayu popular digunakan untuk bantalan rel.

2.15.2 Sebagai Sistem Struktur

Sistem Waffle Crete (1995)

Sistem ini termasuk katagori system dinding pemikul dengan komponen Precast berupa panel lantai dan panel dinding beton bertulang yang disambung dengan baut baja.

II-22

Keunggulan system ini terletak pada perencanaan struktur elemen dan kepraktisan pemasangannya. Pemasangan ini sangat cepat yaitu dua hari perlantai bangunan.

Sistem L Shape Wall (1996)

Komponen utamanya adalah dinding Precast beton bertulang L, yang berfungsi juga sebagi dinding pemikul.

Sistem All Load Bearing Wall (1997)

Komponen Precastnya adalah komponen dinding dan lantai beton bertulang massif setebal 20 cm, merupakan system dinding pemikul.

Sistem Bangunan Jasubakim (1998)

Sistem ini termasuk kategori system Precast komposit hybrid berbentuk langka. Sistem ini mengkombinasikan monolit konversional, formwork dan Precast. Komponen Precast ini selain bersifat struktur juga berfungsi sebagai formwork dan perancah untuk beton cor di tempat.

Sistem Bresphaka (1999)

Ciri khas system ini adalah menggunakan bahan beton ringan untuk komponen kolom dan balok.Bahan beton ringan utamanya adalah agregat kasar yang terbuat dari bahan abu terang. Ciri khas yang lain adalah kolom berbentuk T serta komponen lainnya adalah balok dan pelat.

Sistem, Cerucuk Matras Beton

Solusinya dengan menggunakan system cerucuk matras beton yang dapat dipasang sedalam yang direncanakan dengan melakuakn penyambungan, sehinnga dapat diperoleh daya dukung, penurunan dan tingkat kestabilan yang diinginkan.

2.16 Komponen Struktur Yang Sering Digunakan

Ada beberapa tipe Precast Concrete yang sering digunakan saat ini,yaitu sebagai berikut :

2.16.1. Pelat lantai pre-cast (hollow-core slab)

Penggunaan produk precast concrete sebagai pelat lantai, relatif sudah banyak dijumpai disini. Dengan digunakan precast maka pemakaian bekisting dan perancah akan berkurang drastis sehingga dapat menghemat waktu pelaksanaan. Salah satu produk precast untuk lantai adalah adalah precast hollow core slab. Sistem precast hollow core slab menggunakan sistem pre-tensioning dimana kabel prategang ditarik terlebih dahulu pada suatu dudukan khusus yang telah disiapkan dan kemudian dilakukan pengecoran. Oleh karena itu pembuatan produk precast ini harus ditempat fabrikasi khusus yang menyediakan dudukan yang dimaksud. Adanya lobang dibagian tengah pelat secara efektif mengurangi berat sendirinya tanpa mengurangi kapasitas lenturnya. Jadi precast ini relatif ringan dibanding solid slab bahkan karena digunakannya pre-stressing maka kapasitasnya dukungngya lebih besar.

Keberadaan lobang pada slab tersebut sangat berguna jika diaplikasikan pada bangunan tinggi karena mengurangi bobotnya lantai. Bayangkan saja, untuk solid slab, tebal 120 mm saja maka beratnya adalah sekitar 288 kg/m2 hampir sama dengan berat beban hidup rencana untuk kantor yaitu 300 kg/m2. Padahal kontribusi kekuatan pelat hanya untuk mendukung pembebanan tetap saja (DL + LL). Bahkan karena beratnya tersebut akan menjadi penyumbang utama besarnya gaya gempa. Jadi jika berat lantai berkurang maka beban gempa rencananya juga kurang. Dengan demikian penggunaan lantai precast yang ringan juga mengurangi resiko bahaya gempa.

2.16.2. Dinding Luar ( Skin-wall )

Industri konstruksi semakin bergairah dengan adanya produk precast concrete yang dapat dipasang cepat dan kualitasnya sangat baik. Tidak hanya dari sisi struktur, yaitu kekuatan dan kekakuannya saja, tetapi juga dari sisi arsitekturalnya yaitu penampakan luar (keindahan). Oleh karena itu, arsitek yang berorientasi maju pasti akan memikirkan alternatif pemakaian produk precast untuk bangunan rancangannya.

II-24

seharusnya dikerjakan di atas bangunan sehingga susah dijangkau arsitek untuk diawasi maka dapat dilakukan di bawah sehingga si arsitek dengan leluasa mengawasi kualitas produk yang akan dipasangnya. Kecuali itu, umumnya produk precast adalah untuk komponen-komponen yang berulang (repetitif) sehingga prosesnya seperti halnya industri pada umumnya, dibuat satu dulu sebagai contoh, jika memuaskan akan dikerjakan lainnya dengan kualitas yang sama.

Untuk produk precast, yang sangat berperan adalah teknologi yang digunakannya. Siapa yang membuatnya. Tidak hanya perencanaannya saja yang harus bagus tetapi juga perlu pelaksanaan yang baik. Precast for finishing, yang diperuntukkan untuk keindahan, yang terlihat dari luar untuk ditampilkan, jelas lebih sulit dibanding produk precast yang sekedar untuk komponen struktur saja. Hal-hal yang perlu dipertimbangkan, misalnya : ketahanan terhadap cuaca (tidak retak, keramik lepas atau berubah warna), kebocoran terhadap air hujan (teknologi karet sealant, seperti yang terpasang pada pintu mobil), presisi yang tinggi, juga detail yang benar dari takikan-takikan yang dibuat agar air yang menimpanya selama bertahun-tahun tidak meninggalkan jejak yang terlihat dari luar, juga detail sambungan dengan bangunan utamanya, bagaimana mengantisipasi deformasi bangunan yang timbul ketika ada gempa dll-nya tanpa mengalami degradasi kinerja dan lainnya.

2.16.3. Komponen Tangga ( Precast Stair )

2.16.4. Transportasi Jalan Raya ( Road Transportation )

Transportasi jalan raya sangat cocok untuk skala pembangunan dengan site yang luas

Sangat tergantung pada persyaratan legal Negara setempat khususnya dalam persyaratan : lebar, ketinggian, panjang dan beban objek yang diangkut

Desain yang dibuat harus mempertimbangkan keadaan ini. Apabila komponen tidak memenuhi maka ia membutuhkan biaya tambahan dalam kesulitan transportasi disamping membutuhkan pengawalan khusus petugas jalan raya

Panjang maximum unit precast yang diisyaratkan dalam satu angkutan tidak melebihi 30 m.

Transportasi angkutan yang rendah ( biasanya untuk panel dinding dan lantai memiliki kemampuan angkut 250 ton

Untuk objek angkut panel dinding dan lantai sangat cocok menggunakan

kendaraan yanmg dilengkapi dengan kerangka khusus yang dapat mendukung dan melindungi objek angkut.

Untuk objek yang panjang dan beban yang lebih besar dapat menggunakan dua gerobak yang dihubungkan oleh beton precast itu sendiri.

2.17 Metode Pelaksanaan Pemasangan

Bentuk dan jenis sambungan merupakan bagian penting pada konstruksi beton

precast. Pada sambungan basah, penyambungan dilakukan dengan cara grouting

atau pengecoran di tempat. Penyambungan ini bertujuan mendapatkan kekuatan sambungan balok-balok beton Precast dengan pembebanan statis dan kemampuan struktur yang disambung untuk meredam gaya luar yang bekerja dari pengujian dinamis. Metode penyambungan elemen beton Precast menggunakan bahan beton polimer dengan kecepatan pengeringan 15 menit. Dengan metode ini kecepatan kostruksi struktur Precast akan lebih cepat dibanding dengan cor di tempat. Selain itu mutu material elemen struktur menggunakan beton Precast akan lebih baik.

Untuk mendapatkan struktur beton Precast yang mempunyai redaman yang besar, maka sambungan elemen beton Precast mempunyai konfigurasi tulangan pada sambungan yang tidak kaku. Pada sambungan tipe-A, tulangan tengah tidak disambung tetapi ditekuk 45° ke arah pusat sambungan. Tipe ini mempunyai daya redam yang besar daripada sambungan tipe-B yang seluruh tulangan utamanya diteruskan. Metode ini dapat diperluas dengan meneliti sambungan kolom-balok, kolom-kolom, dan kolom-fondasi.Selain itu jenis sambungan dapat menggunakan sambungan kering yang menggunakan baut atau sistem las.

II-26

Beberapa Prinsip Cara Pemasangan (Erection ) 1. Cara pemasangan perbagian ( vertical )

Dilakukan trave per trave

Cocok untuk bangunan dengan luas lantai besar

Perlu landasan yang cukup kuat, Mobil crave bias bergerak memenuhi jarak jangkau

Lengan momem untuk crane tidak terlalu besar sehingga berat komponen lebih leluasa

Biasanya untuk 3-5 tingkat

2. Cara pemasangan perlapis ( horizontal ) Dilakukan lantai perlantai

Perlu alat pengangkat yang dapat mencari seluruh bagian bangunan Karena besarnya momen crane, berat komponen terbatas terutama

slab

Crane yang biasa digunakan Tower CXrane Putar Diperlukan penunjang kolom selama pemasangan 3. Cara pemasangan Lift Slab

Kolom menerus pelat lantai di cor satu diatas yang lain Alat pengangkat Hidraulis

Perlu pasak untuk pengunci dalam pemasangan 4. Cara Pemasangan Jack Block

Lantai teratas disiapkan diatas permukaan tanah Hidraulis Jack dipasang di bawah komponen pendukung vertical

Dengan mengatur secara berganti penggunaan hydraulic Jack dan penempatan penunjang ( dari blok beton ) seluruh komponen diangkat ke atas

Setelah mencapai ketinggian lantai yang diinginkan, lantai berikutnya dipersiapkan di permukaan tanah

Demikian seterusnya 5. Cara Pemasangan Kombinasi

paling lazim dipakai.

2.18 Kajian dan Jurnal yang berkaitan dengan Penelitian

2.18.1 Kajian kuat tekan beton setelah terekspos air laut, air sungai, air rawa dan air hujan

Percobaan yang dilakukan dalam kajian ini adalah dengan menggunakan suatu standar AWWA untuk bagian kualitas airnya dan dengan standar ACI untuk bagian betonnya.Kualitas air diperiksa sebagai kontrol untuk mengetahui besarnya efek yang ditimbulkan pada beton yang direpresentatifkan dalam tiga mutu beton yaitu beton mutu rendah (15 Mpa), mutu sedang (35 Mpa), dan mutu tinggi (50 Mpa). Besarnya efek tersebut didapat dengan memodelkan beton yang terekspos air tercemar di dalam suatu pemodelan di laboratorium.

Hasil percobaan yang dilakukan memperlihatkan terdapatnya suatu penurunan mutu beton dalam waktu 56 hari. Pada beton mutu tinggi (50 Mpa), berdasarkan besarnya nilai penurunan kuat beton secara berurutan, (1) pada beton rendaman air laut, (2) pada rendaman air rawa, sedangkan pada rendaman air sungai dan air hujan tidak terdapat penurunan nilai kuat beton. Beton mutu sedang (35 Mpa), besarnya nilai penurunan nilai kuat tekan beton secara berurutan, (1) pada beton rendaman air hujan, (2) pada rendaman air laut, (3) pada rendaman air rawa, sedangkan pada rendaman air sungai tidak terdapat penurunan nilai kuat beton. Beton mutu rendah (15 Mpa), besarnya nilai penurunan nilai kuat tekan beton secara berurutan, (1) pada beton rendaman air hujan, (2) pada rendaman air sungai, (3) pada rendaman air laut, (4) pada rendaman air rawa.

Kesimpulan yang dapat ditarik dari penelitian ini adalah faktor yang menyebabkan penurunan akibat kuat tekan beton terhadap rendaman air laut dan air rawa, terutama disebabkan karena adanya unsur klorida yang tinggi, sedangkan pada air sungai dan air hujan unsur dominan adalah sulfat. Melihat hal ini, maka sebaiknya struktur beton yang ada pada daerah laut dan rawa diberi suatu perlindungan sebagai contoh digunakan zat additive agar tidak terjadi suatu penurunan mutu beton. Pada daerah air sungai,

II-28

perlindungan beton disarankan dengan menggunakan beton mutu sedang (35 Mpa) ke atas, sedangkan pada beton yang terekspos air hujan lebih baik dilindungi secara fisik, seperti pembuatan drainase yang baik sehingga beton tidak akan tergenang oleh air hujan.

2.18.2 Alternatif Desain Basement Pada Tanah Lunak Pada Rencana Museum Suramadu Sisi Surabaya

Museum Suramadu merupakan bangunan 4 lantai yang berada pada tanah lunak serta memiliki muka air tinggi. Basementmerupakan suatu struktur bangunan penting yang memiliki berbagai macam fungsi. Diantaranya sebagai tempat penyimpanan, generator atau alat-alat kelistrikan, lahan parkir yang juga sebagai penunjang akan keterbatasan ketersedian lahan. Pembangunan basement biasanya mengalami kendala pada masalah tanah lunak dan air tanah yang tinggi. Tanah yang lunak akan berpengaruh pada perencanaan bukaan tanah untuk basement. Karena selain harus memperhitungkan faktor keamanan terhadap bidang longsor gedung sendiri maupun terhadap gedung atau bangunan di sekelilingnya. Jika tidak, gedung disamping akan retak bahkan akan runtuh karena kehilangan daya dukung tanah akibat penggalian. Untuk tanah yang lunak tidak mungkin diadakan penggalian tanah secara terbuka, tetapi menggunakan suatusistem konstruksi penahan tanah agar tanah disekitar tidak mengalami kelongsoran. Makin dalam kedalaman galian, makin rumit sistem konstruksi penahan tanahnya agar tanah di sekitar lubang galian tetap stabil. Selain itu muka air yang tinggi akan mempengaruhi gaya tekan kesamping dan keatas pada basement, oleh karena itu diperlukan perencanaan dewatering pada area bukaan sedangkan muka air tanah sekitar bangunan direncanakan tidak ikut turun.

Dinding penahan yang umum digunakan adalah dinding beton. Dalam kajian ini diperhitungkan alternatif desain dinding penahan yaitu dengan cara pemasangan Turap atau dengan menggunakan Diagfram Wall. Turap adalah dinding penahan yang berbentuk pipih dan panjang, biasanya terbuat dari material baja atau beton, digunakan untuk menahan tanah di pinggir

sungai dan penahan tanah sementara. Diagfram Wall adalah dinding penahan yang menggunakan material beton sehingga dinding tersebut memiliki kekakuan yang sangat besar. Dari penulisan kajian ini diharapkan mendapatkan desain basement yang kuat untuk menahan beban akibat struktur atas serta mampu menahan tekanan tanah dan air tanah (up-lift

stress) yang berada pada tanah lunak serta memiliki muka air tanah yang

tinggi.

Kesimpulan yang diambil dari kajian ini adalah dari berbagai tipe pondasi yang telah dianalisa didapatkan desain struktur pondasi yang dinilai efektif untuk direncanakan dengan tipe pondasi Tiang Pancang dan Pondasi Bored

Pile. Untuk dinding penahan sementara menggunakan Turap baja dengan

tipe WRU14.

2.18.3 Analisa Penurunan Pada tanah Lunak Akibat Timbunan (Studi Kasus Runway bandara medan Baru)

Pada lokasi Pembangunan bandara, terdapat beberapa hal yang perlu diperhatikan berkaitan dengan masalah geoteknik. Setelah dilakukan penyelidikan pengeboran dalam (Deep Boring), diketahui baha lapisan atas tanah bagian atas tergolong tanah lempung lanau dan lapisan dibaah dilokasi ini masuk kedalam kategori pasir dengan nilai SPT bervariasi. Masalah yang berpontesi timbul di lokasi pembangunan bandara tinjauan.

Masalah pertama adalah maslaah daya dukung tanah. Hampir di seluruh lokasi pembangunan bandara, terutama bagian runway. Hali ini dilakukan, selain untuk memperoleh elevasi seperti dlaam desain, juga sebagai dasar pada suatu struktur perkerasan. Namun, tanah dilokasi ini memiliki nilai N-SPT yang kecil. Tanah dengan nilai N-N-SPT kecil menunjukan baha tanah tidak memiliki daya tanah yang besar terhadap beban. Karena itu perlu dilakukan analisis mengenai masalah ini.

Masalah kedua adalah masalah penurunan tanah. Tanah yang diberi beban akan mengalami penurunan, baik akibat sifat elastis tanah itu sendiri maupun akibat konsolidasi. Hali ini perlu diperhatikan mengingat penurunan yang terlalu besar akan mengurangi kemampuan layan suatu struktur.

II-30

Pada kasus pondasi dalam, konsolidasi lapisan tanah atas bahkan akan mengurangi daya dukung pondasi. Selain besar penurunan, hali yang perlu dikaji adalah lama waktu penurunan. Target yang ingin dicapai pada setiap saat konstruksi adalah proses konsolidasi sudah selesai pada saat struktur beroperasi atau dengan kata alain tidak terdapat penurunan yang berarti ketika bandara dipakai. Analisa waktu konsolidasi dan percepatan konsolidasi dengan menggunakan vertical drain dan tanpa vertical

drain.Konsolidasi primer biasanya memakan aktu yang sangat lama, bahkan

bisa memakan waktu bertahun-tahun untuk jenis tanah lempung yang memiliki permeabilitas kecil. Oleh karena itu diperlukan solusi yang dapat mempercepat keluarnya air pori dari dalam tanah dengan menggunakan drainase vertikal (vertical drain).

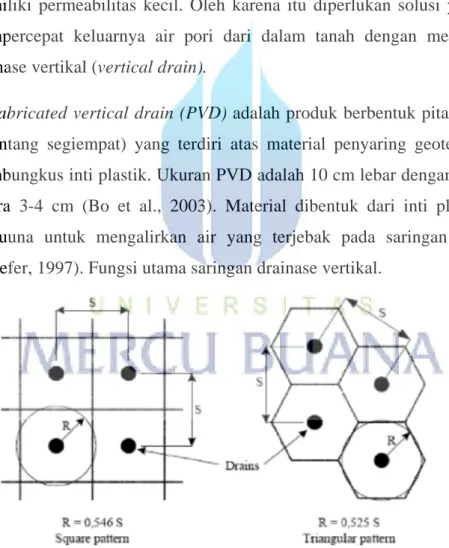

Prefabricated vertical drain (PVD) adalah produk berbentuk pita (potongan

melintang segiempat) yang terdiri atas material penyaring geotekstil yang membungkus inti plastik. Ukuran PVD adalah 10 cm lebar dengan ketebalan antara 3-4 cm (Bo et al., 2003). Material dibentuk dari inti plastik yang berguuna untuk mengalirkan air yang terjebak pada saringan geotekstil (Schefer, 1997). Fungsi utama saringan drainase vertikal.

Gambar 2.5 Pola Drainase Vertikal

Analisa penurunan dan aktu konsolidasi dihitung pada satu titik yang dianggap paling kritis (ketebalan tanah lempungyang paling besar) yaitu BH-02 (STA 0+700). Penurunan (settlement) yang dianalisa pola pada analisis

besar penurunan ini hanya yang diakibatkan oleh konsolidasi primer. Teori Terzaghi akan digunakan dalam perhitungan besar penurunan dan waktu untuk mencapai 90% konsolidasi.

Kesimpulan yang diperoleh dari kajian ini adalah :

1. Dari Hasil perhitungan diperolah penurunan yang terjadi pada titik BH-02 (STA 0+700) adalah sebesar 1,82 meter.

2. Waktu konsolidasi yang dibutuhkan tanah untuk mencapai konsolidasi 90% adalah selama 81,79 bulan ( 6,82 tahun).

3. Dengan menggunakan Prefabricated vertical drain (PVD), waktu untuk mencapai konsolidasi 90% dengan jarak spasi antar PVD adalah sebagaiu berikut :

a. Untuk PVD spasi 1,2 meter membutuhkan waktu selama 75 hari. b. Untuk PVD spasi 1,4 meter membutuhkan waktu selama 105 hari. c. Untuk PVD spasi 1,6 meter membutuhkan waktu selama 135 hari. 4. Jarak spasi antar PVD berpengaruh terhadap lamanya waktu untuk

mencapai konsolidasi. Semakin kecil spasi antar PVD maka akan semakin cepat tanah mengalami konsolidasi.

5. Untuk pemilihan jarak spasi antar PVD, disesuaikan dengan waktu yang diperlukan untuk melaksanakan konstruksi.

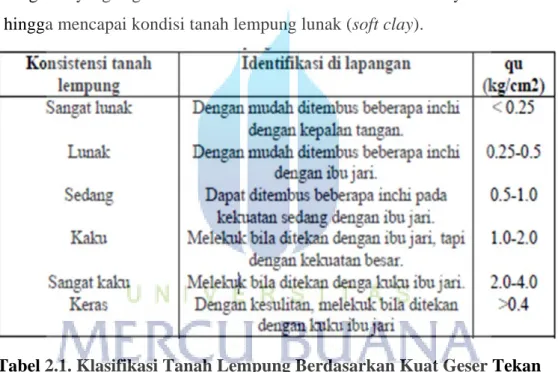

2.18.4 Perkuatan Tanah Lempung Lunak (Soft Clay) Menggunakan Cerucuk dengan Variasi Panjang dan Diameter Cerucuk

Dalam kaitannya perkuatan tanah dengan pemakaian tiang untuk mendistribusikan beban secara vertikal (lewat tahanan lekat) di dalam lapisan atau dengan mentransfer beban menjadi material yang buruk sampai didukung oleh tanah yang cukup kuat (tahanan ujung). Dalam hal ini mungkin dapat dipergunakan Friction Pile yaitu tiang yang tertahan oleh pelekatan antara tiang dengan tanah. Tiang semacam ini disebut juga tiang terapung (Floating Piles). Istilah floating pile dipakai untuk pondasi di atas tanah yang lembek dimana berat bangunan diatur supaya kurang lebih sama dengan berat tanah yang digali.

II-32

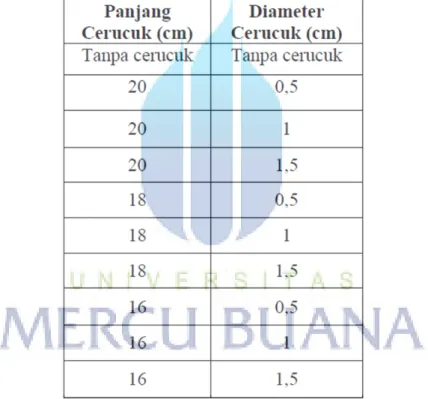

Adapun hipotesis yang berkenaan dengan perkuatan tanah lempung lunak dengan menggunakan variasi pemasangan cerucuk (P1=20 cm, P2=18 cm, P3 = 16 cm dan D1= 0,5 cm, D2= 1 cm, D3 = 1,5 cm), akan berpengaruh pada daya dukung tanah lempung lunak dan pada variasi panjang dan diameter tertentu akan menurun daya dukungnya, jadi ada nilai optimum dari penggunaan perkuatan tersebut. Penelitian ini dilakukan dalam dua tahapan. Tahap pertama merupakan penelitian yang dimaksudkan untuk mengetahui jenis tanah yang akan diteliti dan Tahap kedua penelitian yaitu mempersiapkan subbase dan subgrade sampai pada pembebanan. Sebagai subgrade yang digunakan material kaolin dimana kadar airnya dicoba-coba hingga mencapai kondisi tanah lempung lunak (soft clay).

Tabel 2.1. Klasifikasi Tanah Lempung Berdasarkan Kuat Geser Tekan Bebas

Untuk mendapatkan kadar air yang sama untuk kondisi kering, tanah lempung dikeringkan bersamaan hingga menjadi kering, lempung yang sudah dikeringkan dicampur dengan air sesuai dengan perbandingan berat sehingga mendapatkan kadar air 60%. Sebagai subbase digunakan pasir halus yang dihamparkan hingga rata permukaan. Pasir halus yang digunakan memenuhi klasifikasi berdasarkan AASHTO yaitu termasuk dalam kelas A-3 dengan kriteria prosentase lolos No.40 minimal 51 dan No.200 maksimal 10. Kotak untuk uji pembebanan terbuat dari pelat baja,kecuali bagian depan terbuat dari kaca setebal 10 mm dengan dimensi lebar 55 cm, panjang 90 cm

dan tinggi 60 cm. Pfiefle dan DAS, 1979 (dalam Cristanto, 1992) menyatakan dalam kedalaman lapisan bawah tidak kurang dari 2 kali lebar model pondasi, untuk menghindarkan distorsi daya dukung akibat pemampatan. Pada pengujian ini tanah lempung yang digunakan tidak kurang dari 20 cm. Kemudian dipasang cerucuk dengan diameter cerucuk D1 = 0,5 cm, D2 = 1cm, D3 = 1,5 cm, panjang cerucuk P1=20 cm, P2=18 cm, P3 = 16 cm pada variasi selanjutnya kedalam lapisan subgrade. Pemasangan cerucuk dilakukan dengan mendahulukan dibagian terluar kemudian di dalam area yang dipasang perkuatan, dengan demikian area yang dipasangi cerucuk meningkat kepadatannya.

Tabel 2.2. Rancangan Percobaan

Dalam penelitian ini model pondasi telapak membebani atas permukaan subbase didalam box dengan ukuran 50cm x 90cm, dengan kedalaman tanah 42cm. Sebuah dongkrak hidrolis dikerjakan sebagai beban yang bekerja diatas pondasi dan untuk mengetahui besarnya beban dipasang proving ring berkapasitas 100kg. Hasil pembacaan proving ring kemudian dikalikan dengan kalibrasi alat sebesar 0,331 untuk mendapatkan besaran beban dalam kilogram.

II-34

Berdasarkan Hasil penelitian pendahuluan, lempung lunak yang terbuat dari kaoli dengan kadar air 60% memiliki karakteristik sebagai berikut :

1. Nilai batas cair (LL) = 58,31% > % 50% , mengidentifikasikan bahwa tanah lempung ini memenuhi sebagai lempung lunak (soft clay).

2. Berdasarkan nilai kuat tekan bebas qu = 0,2791 kg/cm2 , maka tanah lempung dapat dikatakan tanah lempung lunak.

3. Gs = 2,6009 , tanah lempung ini banyak mengandung mineral kaolinite.

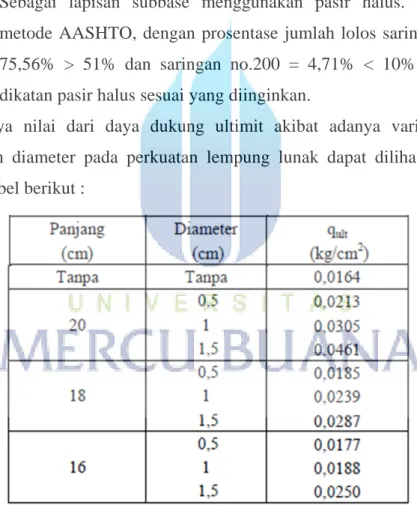

4. Sebagai lapisan subbase menggunakan pasir halus. Berdasarkan metode AASHTO, dengan prosentase jumlah lolos saringan no.40 = 75,56% > 51% dan saringan no.200 = 4,71% < 10% maka pasir dikatan pasir halus sesuai yang diinginkan.

Besarnya nilai dari daya dukung ultimit akibat adanya variasi panjang maupun diameter pada perkuatan lempung lunak dapat dilihat lebih jelas pada tabel berikut :

Tabel 2.3. Daya Dukung Batas Untuk Variasi Panjang dan Diameter

Nilai peningkatan efektif ditunjukkan oleh jarak antar kurva grafik variasi yang relatif jauh dan ini terjadi pada dipasangnya cerucuk sudah mengalami peningkatan dan pada penambahan besar diameter 0,5cm ke 1cm maupun

1cm ke 1,5cm tidak terjadi peningkatan yang signifikan bahkan ada beberapa penambahan panjang yang memberikan daya dukung yang hampir tetap. Berdasarkan hasil uji pembebanan, analisa data dan pembahasan pada tanah lempung lunak, maka dapat ditarik beberapa kesimpulan sebagai berikut :

1. Dari hasil analisa data dan pembahasan mengenai pengaruh variasi panjang dan diameter cerucuk terhadap daya dukung tanah lempung lunak (soft clay) ditinjau dari grafik beban – penurunan dan nilai BCR didapatkan kesimpulan sebagai berikut :

a. Semakin besar diameter cerucuk secara keseluruhan memberikan peningkatan daya dukung. Kenaikan pertambahan dari variasi diameter dengan panjang tetap diperoleh persentase peningkatan pada daya dukung batas sebesar 64,407%. Pada peningkatan daya dukung dari nilai BCR masingmasing penurunan diperoleh pada 10%B dengan variasi diameter 1,5cm dengan panjang 20cm meningkat sebesar 57,5%.

b. Semakin Panjang cerucuk secara keseluruhan memberikan peningkatan daya dukung, Kenaikan pertambahan dari variasi panjang dengan diameter tetap diperoleh persentase peningkatan pada daya dukung batas sebesar 64,407%. Pada peningkatan daya dukung dari nilai BCR masing-masing penurunan diperoleh pada 10%B dengan variasi diameter 1,5cm dengan panjang 20cm meningkat sebesar 62,1%.

c. Pada pertambahan panjang maupun pertambahan diameter memberikan peningkatan nilai BCR, namun dari keseluruhan variasi yang dilakukan banyak peningkatan BCR yang kenaikannya tidak konstan terhadap penurunan sebelumnya.

2. Pemakaian cerucuk pada lempung lunak dapat meningkatkan daya dukung lempung lunak. Sehingga cerucuk dapat dijadikan alternatif untuk perbaikan tanah yang memiliki daya dukung rendah. Dalam penelitian ini diperoleh kontribusi mencapai 2,2 kali daya dukung tanah lempung lunak tanpa dipasangi cerucuk.