PEMETAAN ALIRAN NILAI MATERIAL DAN ENERGI PADA PROSES PRODUKSI DAUR ULANG

BOTOL PET DENGAN MEMPERTIMBANGKAN ANALISIS BIAYA SKENARIO PENANGANAN

SAMPAH LABEL KEMASAN PLASTIK

VALUE STREAM MAPPING OF MATERIAL AND ENERGY IN THE USED PET BOTTLE PRODUCTION

PROCESS BY CONSIDERING COST ANALYSIS, SCENARIOS,

WASTE HANDLING OF PLASTIC PACKAGING LABELS

Helena J Kristina, Reggy Wijaya, Ishak

Program Studi Teknik Industri, Universitas Pelita Harapan Email : helena.kristina@uph.edu

ABSTRACT

The increase of plastic bottle waste have been positively responded by Indonesian people, who is taking the opportunity in plastic bottle recycling business. The supply chain of this business involving various stakeholders, such as society, scavenger, and recycler. The main problem that happen in plastic recycling business is that ready-to-drink (RTD) Polyethylene Terephthalate (PET) bottle’s waste has a very high demand among the recyclers. However, the plastic label waste that brought along with the bottle has no economic value to be collected or recycled. The current solution to this problem in the field are storing the labels as landfill or burned in open space, which not friendly to the environment. X Company is a company that engaged in bottle waste recycling. X Company have 33 suppliers outside Java where more in West Java. X Company mostly receiving bottles that already separated from the labels and bottle caps with the percentage 94,74% of total raw material, while the 5,26% remaining are still not separated yet. In general, the company use three kinds of energy, namely electricity, water, and heat. Electrical energy comes from the State Electricity Company. The source of water divided into two types, namely clean water and water from Wastewater Treatment Plant belonging to company. Heat energy derived from the use of coal and plastic waste (which has no economic value for recycling) in the incinerator and oil heater machine, where the hot steam generated is used to support the production process. In this study the value stream will be mapped or technically called Value Stream Mapping (VSM), where the results will be used to calculate the cost integrated value stream mapping for the current situation. Finally, there will be two proposed scenarios related to the possibility of plastic label waste by the company and the value added from the current situation will be calculated in order to overcome the problems of handling plastic label waste in the field.

Keywords: Value Stream Mapping, Recycle, PET, Plastic Label Packaging Waste

ABSTRAK

Peningkatan sampah botol plastik sudah direspon positif oleh masyarakat Indonesia dengan mengambil peluang dari bisnis daur ulang sampah botol plastik. Proses rantai pasok bisnis ini melibatkan banyak pihak seperti masyarakat, pemulung, pelapak dan pabrik daur ulang. Permasalahan yang terjadi di lapangan adalah sampah label plastik kemasan tidak layak secara ekonomis untuk dikumpulkan maupun didaur ulang. Cara paling mudah mengelola sampah jenis ini di lapangan adalah ditimbun atau dibakar, yang mana perilaku ini tidak ramah terhadap lingkungan. PT.X merupakan sebuah perusahaan yang bergerak dalam bidang daur ulang kemasan botol plastik. PT.X mempunyai 33 pemasok (lapak) yang berada di luar Pulau Jawa dan paling banyak berada di wilayah Jawa Barat. PT.X lebih banyak menerima pasok bahan baku sampah botol PET yang sudah bersih dalam arti tanpa label dan tutup yang melekat dengan persentase sebesar 94,74 persen dari total bahan baku, sementara botol kemasan utuh dengan label dan tutup memilki persentase sebesar 5,26 persen. Secara umum, perusahaan menggunakan tiga jenis energi, yaitu listrik, air, dan panas. Energi listrik berasal dari Perusahaan Listrik Negara (PLN), sementara konsumsi energi air berasal dari dua sumber, yaitu air bersih dan air dari Instalasi Pengolahan Air Limbah (IPAL) milik perusahaan, kemudian energi panas berasal dari penggunaan batu bara dan sampah plastik (yang tidak ekonomis untuk di daur ulang) pada mesin insenerator dan oil heater, di mana uap panas yang dihasilkan digunakan untuk mendukung proses produksi. Dalam penelitian ini akan dipetakan aliran nilai material dan energi pada proses produksi daur ulang botol, yang hasilnya akan dipakai untuk menghitung cost integrated value stream

mapping untuk keadaan sekarang dan usulan dua skenario terkait kemungkinan penerimaan sampah label plastik oleh

perusahaan guna mengatasi permasalahan perlakukan sampah label plastik dilapangan.

Kata Kunci : Pemetaan Aliran Nilai Material Dan Energi, Daur Ulang, Pet, Sampah Kemasan Label Plastik 1. PENDAHULUAN

Berdasarkan data statistik persampahan domestik di Indonesia menunjukkan bahwa jenis sampah plastik menduduki peringkat kedua sebesar 5,4 juta ton per tahun atau 14 persen dari total produksi sampah yang ada. Hal ini mengakibatkan Indonesia menjadi Negara ke-4 pengguna botol plastik terbanyak di dunia, tercatat bahwa penggunaan botol plastik mencapai 4,82 milliar (Pratomo, 2016). Peningkatan sampah botol plastik ini ternyata sudah direspon positif oleh masyarakat Indonesia dimana banyak orang yang tidak kehilangan akal dan mengambil peluang dari bisnis sampah botol plastik ini. Sampah botol plastik yang awalnya sekedar barang kotor, dapat dibersihkan dan diolah lagi menjadi suatu produk baru menghasilkan rupiah yang tidak sedikit. Dalam hal ini, bisnis daur ulang sampah botol plastik melibatkan banyak pihak di dalamnya seperti konsumen, pemulung, pelapak, pengepul, dan pabrik daur ulang.

Berdasarkan wawancara awal di lapangan dengan pelapak Bantar Gebang, botol PET bekas produk minuman dalam kemasan dapat di daur ulang, sementara label yang menempel menimbulkan masalah tersendiri, yaitu sulit atau menimbulkan biaya produksi lebih untuk dapat di daur ulang yang berujung pada insentif keuntungan yang kecil. Hal ini terbukti dari harga jual kembali yang terpaut jauh antara botol PET bekas yang masih melekat label dan tutup botolnya dengan botol PET bekas yang sudah bersih secara rata-rata masing-masing, yaitu Rp 3.750 dan Rp 2.700, 00 per kilogram. Dengan demikian, botol PET bersih tanpa tutup dan label yang melekat memiliki harga jual kembali yang lebih tinggi 28 persen per kilogram. Banyak kasus label yang sudah dipisahkan dari botol PET yang tidak laku untuk dijual kembali, maka cara paling mudah yang sering dilakukan seperti yang terjadi di lapak sampah Bintara-Bekasi, yakni dibuang, ditimbun dalam tanah, serta dibakar yang mana perilaku ini tidak ramah terhadap lingkungan (Kristina dkk, 2016). Jika secara faktor ekonomi dan lingkungan tidak dapat didaur ulang, plastik dapat digunakan sebagai tambahan energi dalam bentuk limbah untuk menyediakan lebih banyak energi. Plastik yang sudah digunakan tidak boleh dikirim ke tempat pembuangan akhir karena hal ini hanya akan membuang-buang sumber daya yang berharga. (Chee Wong, 2010)

PT. X merupakan sebuah perusahaan yang bergerak dalam bidang daur ulang kemasan. Perusahaan lebih banyak menerima pasok bahan baku botol PET yang sudah bersih dalam arti tanpa label dan tutup yang melekat dengan persentase sebesar 94,74 persen dari total bahan baku, sementara botol kemasan utuh dengan label dan tutup memilki persentase sebesar 5,26 persen. Dalam mengatasi sampah plastik yang dapat berupa label dan cacat produksi yang dihasilkan, perusahaan ini memiliki sebuah alat pembakar sampah yang sering disebut sebagai incenerator yang tidak menimbulkan pencemaran terhadap lingkungan, dimana energi panas hasil pembakaran tersebut dapat digunakan untuk mendukung proses produksi. Tujuan penelitian ini adalah memetakan value stream mapping aliran material dan energi pada proses produksi sekarang, yang mana hasil dari pemetaan akan digunakan untuk menghitung penambahan biaya terhadap skenario usulan apabila sampah label plastik dapat diterima oleh pabrik daur ulang PET.

2. METODE

Pengumpulan data dilakukan dengan cara observasi langsung terhadap perusahaan daur ulang PET PT.X dan wawancara dengan beberapa narasumber seperti pemulung dan pelapak sampah, pakar bidang kemasan

biobased-biodegradable, Asosiasi Pengusaha Daur Ulang Plastik Indonesia (APDUPI), Ketua Asosiasi Daur Ulang Plastik Indonesia

(ADUPI), Kepala Pabrik Daur Ulang. Data observasi terfokus pada pengambilan data primer dan sekunder di PT. X, meliputi jenis produk yang dihasilkan, proses produksi, data historis permintaan konsumen, takt time, waktu siklus,

changeover time, lead time, penggunaan material, waste produksi, dan penggunaan energi.

Setelah data yang dibutuhkan telah terkumpul, maka dilakukan pengolahan data dengan memetakan value

stream mapping keadaan aktual perusahaan daur ulang, meliputi waktu produksi, penggunaan material, dan penggunaan

energi. Pengolahan data dan analisis akan meliputi analisis sistem insinerasi dan oil heater yang dijalankan oleh perusahaan daur ulang, dan perhitungan cost integrated value stream mapping lini produksi, dengan dua skenario terkait penerimaan sampah label plastik oleh perusahaan untuk mengatasi permasalahan label yang dibakar sembarangan.

3. HASIL DAN PEMBAHASAN

Wawancara dilakukan dengan tujuan mencari informasi yang berkaitan dengan permasalahan. Berikut pada Tabel 1, adalah rangkuman hasil wawancara kepada beberapa narasumber:

Tabel 1. Rangkuman Hasil Wawancara dengan Narasumber

Narasumber Rangkuman wawancara

Bapak Dasta, Anggota Asosiasi Pengusaha Daur Ulang Plastik Indonesia (APDUPI)

Label plastik tidak diminati bagi para pengusaha daur ulang, disebabkan oleh bobot label dibanding botol PET yang berbeda signifikan. Persyaratan kuantitas minimum untuk dilakukan daur ulang adalah 1 ton. Kubikasi gudang untuk menyimpan label yang besar, dimana secara rata-rata satu karung hanya menyimpan 3 kg label, sehingga 1 ton label memerlukan banyak karung. Bahan yang paling banyak digunakan dalam membuat label produk minuman dalam botol adalah PVDC, yang juga berbahaya apabila dibakar.

Ibu Christine Halim, Ketua Asosiasi Daur Ulang Plastik Indonesia (ADUPI)

Polietilena Tereftalat (PET) dapat dibuat menjadi produk dakron, strapping band, dan

geo-textile. Plastik yang paling banyak digunakan dalam membuat label kemasan minuman ringan

berbahan PVDC. Lebih banyak menerima bahan baku botol PET yang sudah bersih dalam arti tanpa label dan tutup yang melekat. Namun, terdapat juga bahan baku botol PET yang masih kotor dalam arti masih melekat label dan tutup nya yang berasal dari impor negara lain. Sebagian kecil sampah plastik digunakan pada oil heater untuk meningkatkan suhu pembakaran yang dicampur dengan batu bara yang kemudian dapat bermanfaat dalam proses produksi.

Bapak Aidil Arafat, produsen plastik

bio-based

Memungkinkan menggunakan plastik bio-based sebagai label, tetapi masih belum dapat diaplikasikan secara langsung, dikarenakan beberapa batasan sifat yang dimiliki oleh polimer

bio-based. Bapak Hengky Wibawa, Direktur Eksekutif Federasi Pengemasan Indonesia

Ada 5 tipe label, yaitu (1) Kertas, ditempel pada botol dengan menggunakan lem; (2) Pressure

Sensitive Adhesive Label, semacam stiker label; (3) Shrink Label, label yang menempel

mengikuti bentuk botol yang dapat melengkung; (4) Wrap Round Label, label yang mengelilingi botol dengan ditempelkan antar ujung labelnya; (5) In Mold Label, label yang tidak berada di permukaan botol. Inovasi kemasan terus berkembang dengan faktor pertimbangan, yaitu efisiensi produksi, advertising, dan ramah lingkungan yang mana membutuhkan waktu panjang dan kerja sama antar stakeholders.

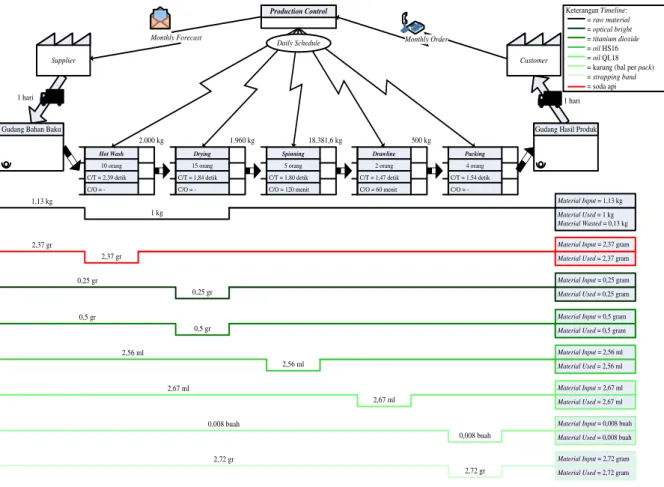

Value stream mapping penggunaan material yang dapat dilihat pada Gambar 1. Dapat diketahui bahwa terjadi

pemborosan penggunaan material untuk PET (raw material). Dalam proses hotwash bahan baku PET mengalami penurunan ketika output secara rata-rata 10,31% dan pada proses drying mengalami penurunan ketika output secara rata-rata 2%, sehingga apabila diakumulasi untuk menghasilkan 1 kg output cacahan dari proses drying akan membutuhkan 1,13 kg bahan baku botol PET. Adapun komposisi dari 10,31% yang terbuang dari proses hotwash adalah

waste bubuk semacam pasir rata-rata 22,23% dan waste HD rata-rata 8,84%.

1 kg 1,13 kg Material Used = 1 kg Material Wasted = 0,13 kg Material Input = 1,13 kg 0,25 gr 0,25 gr

Material Used = 0,25 gram Material Input = 0,25 gram

0,5 gr 0,5 gr

Material Used = 0,5 gram Material Input = 0,5 gram

2,56 ml 2,56 ml Material Used = 2,56 ml Material Input = 2,56 ml 2,67 ml 2,67 ml Material Used = 2,67 ml Material Input = 2,67 ml 0,008 buah 0,008 buah

Material Used = 0,008 buah Material Input = 0,008 buah

2,72 gr 2,72 gr

Material Used = 2,72 gram Material Input = 2,72 gram Production Control

Monthly Forecast Monthly Order

Customer Supplier

Gudang Bahan Baku

Hot Wash 10 orang C/T = 2,39 detik C/O = -Drying 15 orang C/T = 1,84 detik C/O = -Spinning 5 orang C/T = 1,80 detik C/O = 120 menit Drawline 2 orang C/T = 1,47 detik C/O = 60 menit Packing 4 orang C/T = 1,54 detik C/O =

-Gudang Hasil Produk

1 hari 1 hari

2.000 kg 1.960 kg 18.381,6 kg 500 kg

Daily Schedule

2,37 gr 2,37 gr

Material Used = 2,37 gram Material Input = 2,37 gram Keterangan Timeline: = raw material = optical bright = titanium dioxide = oil HS16 = oil QL18 = karung (bal per pack) = strapping band = soda api

Gambar 1. Value Stream Mapping Penggunaan Material PSF

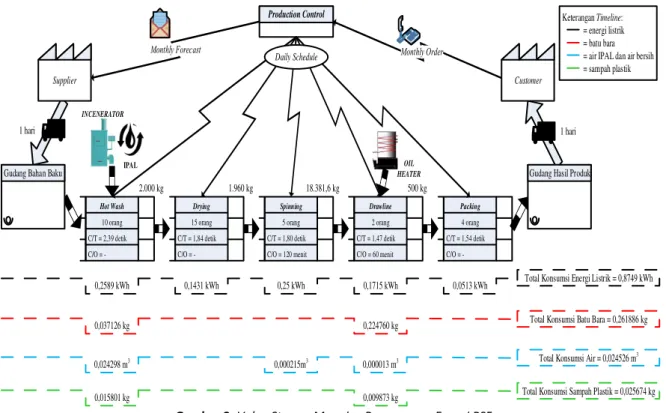

PT.X menggunakan tiga jenis energi, yaitu listrik, air, dan panas. Energi listrik berasal dari PLN, sementara konsumsi energi air berasal dari dua sumber, yaitu air bersih dan air dari Instalasi IPAL milik perusahaan, kemudian energi panas berasal dari penggunaan batu bara dan sampah plastik pada mesin insenerator dan oil heater. Uap panas yang dihasilkan digunakan untuk mendukung proses produksi. Data penggunaan listrik langsung diperoleh dari perusahaan yang dilihat dari penggunaan listrik aktual selama proses produksi dalam satuan kWh, di mana merupakan penggunaan listrik per jam untuk masing-masing kelompok proses. Untuk rincian data penggunaan energi dapat dilihat pada tabel 2 dan tabel 3.

Tabel 2. Penggunaan Energi Listrik untuk 1 kg PSF

Kelompok Proses Waktu Siklus (detik) Waktu Siklus (jam) Produk/jam (kg) Penggunaan Listrik (kWh) Konsumsi Listrik 1 kg PSF (kWh) Hotwash 2,39 0,0398 1.506,28 390 0,2589 Drying 1,84 0,0307 1.956,52 280 0,1431 Spinning 1,80 0,0300 2.000,00 500 0,2500 Drawline 1,47 0,0245 2.448,98 420 0,1715 Packing 1,54 0,0257 2.337,66 120 0,0513

Total Konsumsi Listrik 1 kg PSF 0,8749

Tabel 3. Ringkasan Penggunaan Semua Jenis Energi untuk 1 kg PSF

Jenis Energi Proses Produksi Total

Hotwash Drying Spinning Drawline Packing

Listrik (kWh) 0,2589 0,1431 0,25 0,1715 0,0513 0,8749 Batu Bara (kg) 0,037126 - - 0,224760 - 0,261886 Air (m3) 0,024298 - 0,000215 0,000013 - 0,024526 Sampah Plastik (kg) 0,015801 - - 0,009873 - 0,025674

Berdasarkan value stream mapping penggunaan energi pada Gambar 2, dapat dilihat bahwa terdapat sistem pendukung produksi, yaitu incenerator dan Instalasi Pengolahan Air Limbah (IPAL) untuk mendukung proses hotwash, serta sistem oil heater untuk mendukung proses drawline. Sistem pendukung produksi yang dibahas hanya sistem insinerasi dan oil heater, karena menggunakan tambahan sampah plastik. Proses insinerasi pada dasarnya adalah proses pembakaran limbah dengan suhu tertentu untuk menghasilkan gas buang yang aman terhadap lingkungan. Proses insinerasi dapat bermanfaat untuk mendukung proses produksi Polyester Synthetic Fiber (PSF), terkhusus pada proses

hotwash. Hasil yang diambil dalam proses insinerasi untuk proses hotwash adalah energi panas.

Bahan baku yang digunakan dalam proses insinerasi adalah batu bara dan sampah plastik. Batu bara digunakan pada tungku bagian bawah yang dimaksudkan untuk meninggikan suhu dalam ruang bakar, di mana sesuai dengan ketentuan pabrik minimal bersuhu 800 oC untuk menghasilkan gas buang dalam kategori aman terhadap lingkungan. Hal ini diklarifikasi dengan sumber lainnya yang menyatakan bahwa komponen yang berbahaya dalam limbah akan hancur dengan pemanasan 800 – 1000oC (Prayitno dan Suksrono, 2007). Selanjutnya, sampah plastik yang dibakar berupa berbagai macam bahan, jenis, dan bentuk yang sudah tercampur. Adapun sampah plastik yang dihasilkan berasal dari cacat produksi ataupun label yang sudah tidak terpakai dan tidak dapat di daur ulang ataupun rework.

0,2589 kWh

0,037126 kg

Production Control

Customer Supplier

Gudang Bahan Baku

Hot Wash 10 orang C/T = 2,39 detik C/O = -Drying 15 orang C/T = 1,84 detik C/O = -Spinning 5 orang C/T = 1,80 detik C/O = 120 menit Drawline 2 orang C/T = 1,47 detik C/O = 60 menit Packing 4 orang C/T = 1,54 detik C/O =

-Gudang Hasil Produk

1 hari 1 hari 2.000 kg 1.960 kg 18.381,6 kg 500 kg Daily Schedule INCENERATOR IPAL OIL HEATER

0,1431 kWh 0,25 kWh 0,1715 kWh 0,0513 kWh Total Konsumsi Energi Listrik = 0,8749 kWh

0,224760 kg Total Konsumsi Batu Bara = 0,261886 kg

0,024298 m3 Total Konsumsi Air = 0,024526 m

3

0,015801 kg 0,009873 kg Total Konsumsi Sampah Plastik = 0,025674 kg

Keterangan Timeline: = energi listrik = batu bara = air IPAL dan air bersih = sampah plastik

0,000215m3

0,000013 m3

Gambar 2. Value Stream Mapping Penggunaan Energi PSF

Proses insinerasi dengan semakin banyaknya sampah plastik, tidak membutuhkan penambahan batu bara yang digunakan atau dapat disimpulkan tidak merugikan dalam tingkat konsumsi batu bara. Hal ini dikarenakan batu bara hanya digunakan saat awal beroperasi, di mana apabila suhu sudah mencapai minimal 800 oC, gas buang pembakaran akan aman terhadap lingkungan. Terlihat secara digital pada mesin incenerator mengenai suhu dalam ruang bakar mencapai 800 oC dan secara kasat mata memang asap yang dihasilkan dari pembakaran tidak berwarna hitam sebagaimana umumnya sampah plastik yang dibakar sembarangan pada ruang terbuka. Selain itu, proses memasukkan sampah plastik dilakukan dengan cara manual yang menggunakan sekop secara terus menerus yang memungkinkan suhu stabil minimal 800oC, berbeda halnya apabila dimasukkan secara sekaligus yang dapat menyebabkan suhu menurun.

Proses insenerasi rata-rata per hari menggunakan sampah plastik dan batu bara masing-masing sebanyak 499,82 kg dan 351 kg. Hal ini berarti input bahan baku yang digunakan dalam proses insenerasi adalah 58,74% berupa sampah plastik. Proses insinerasi ini akan terus dikembangkan untuk mendapatkan persentase optimal efisiensi batu bara dengan subtitusi menggunakan lebih banyak sampah plastik. Pada sisi lain, proses oil heater digunakan untuk mendukung proses drawline dalam produksi PSF. Proses oil heater hampir serupa dengan proses insenerasi, di mana penggunaan bahan baku yang digunakan adalah batu bara dan sampah plastik. Dalam proses oil heater sampah plastik yang digunakan tidak boleh terlalu banyak, rata-rata jumlah sampah plastik yang digunakan pada oil heater hanya 4,39% dari total batu bara yang digunakan. Hal ini dikarenakan terdapat semacam penyaring dalam mesin oil heater yang apabila menggunakan sampah plastik terlalu banyak dapat menyebabkan penyaring tersebut tertutup oleh lelehan plastik. Dalam kasus oil heater, sampah plastik digunakan untuk membantu menaikkan suhu bakar karena sifat alami plastik. Oleh karena tidak boleh menggunakan banyak sampah plastik, maka oil heater tidak menjadi jawaban dari permasalahan label yang dibakar.

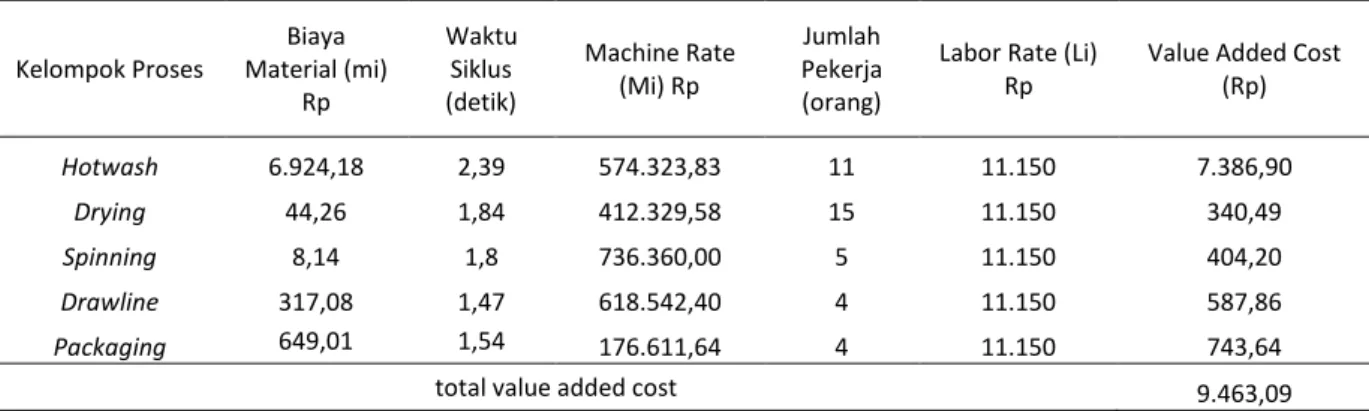

Berdasarkan perhitungan cost integrated value stream mapping, biaya produksi value added cost keadaan sekarang (tabel 4) satu kilogram PSF sebesar Rp 9.463,09. Skenario usulan untuk meminimalkan jumlah sampah label plastik yang dibakar sembarangan, dalam hal ini untuk kapasitas produksi penuh PT. X dapat mengurangi 20.022,93 kg sampah label plastik yang dibakar sembarangan dalam waktu sebulan. Pada skenario 1 (label diterima dalam keadaan utuh melekat pada botol PET) membutuhkan penambahan biaya sebesar Rp 258,23 per kilogram PSF atau 2,73% apabila dibandingkan dengan value added cost keadaan sekarang. Skenario 2 (label ikut dikirim oleh supplier dalam keadaan

terpisah) membutuhkan penambahan biaya sebesar Rp 16,81 per kilogram PSF atau 0,18% apabila dibandingkan dengan

value added cost keadaan sekarang.

Tabel 4. Value Added Cost PSF

Kelompok Proses Biaya Material (mi) Rp Waktu Siklus (detik) Machine Rate (Mi) Rp Jumlah Pekerja (orang)

Labor Rate (Li) Rp

Value Added Cost (Rp) Hotwash 6.924,18 2,39 574.323,83 11 11.150 7.386,90 Drying 44,26 1,84 412.329,58 15 11.150 340,49 Spinning 8,14 1,8 736.360,00 5 11.150 404,20 Drawline 317,08 1,47 618.542,40 4 11.150 587,86 Packaging 649,01 1,54 176.611,64 4 11.150 743,64

total value added cost 9.463,09

4. KESIMPULAN

Sampah label plastik tidak diminati oleh para pendaur ulang disebabkan oleh tiga faktor, yaitu bahan label, kuantitas, dan nilai ekonomis. Bahan label yang digunakan banyak layer dengan bahan plastik yang berbeda, sehingga menyulitkan dalam memisahkan bahan. Tidak ekonomis, karena bobot label dibanding botol PET yang berbeda signifikan, sementara persyaratan kuantitas minimum untuk dilakukan daur ulang adalah 1 ton. Bahan membuat label produk minuman dalam botol adalah PVDC, yang berbahaya apabila dibakar sembarangan.

Sampah label plastik yang tidak diminati untuk didaur ulang dapat digunakan pada sistem pendukung produksi, yaitu tambahan energi panas untuk incenerator guna mendukung proses hotwash, serta sistem oil heater untuk mendukung proses drawline. Input bahan baku yang digunakan dalam proses insenerasi adalah 58,74% berupa sampah plastik. Proses insinerasi ini akan terus dikembangkan untuk mendapatkan persentase optimal efisiensi batu bara dengan subtitusi menggunakan lebih banyak sampah plastik.

Berdasarkan perhitungan cost integrated value stream mapping, biaya produksi (value added cost keadaan sekarang) satu kilogram PSF sebesar Rp 9.463,09. Skenario usulan untuk meminimalkan jumlah sampah label plastik yang dibakar sembarangan, dalam hal ini untuk kapasitas produksi penuh PT. X dapat mengurangi 20.022,93 kg sampah label plastik yang dibakar sembarangan dalam waktu sebulan. Pada skenario 1 (label diterima dalam keadaan utuh melekat pada botol PET) membutuhkan penambahan biaya sebesar Rp 258,23 per kilogram PSF atau 2,73% apabila dibandingkan dengan value added cost keadaan sekarang. Skenario 2 (label ikut dikirim oleh supplier dalam keadaan terpisah) membutuhkan penambahan biaya sebesar Rp 16,81 per kilogram PSF atau 0,18% apabila dibandingkan dengan value

added cost keadaan sekarang.

5. UCAPAN TERIMAKASIH

Penelitian ini dibiayai LPPM Universitas Pelita Harapan, bagian dari penelitian No: P-047-FaST/IX/2016.

6. DAFTAR PUSTAKA

Chee Wong. (2010). A Study of Plastic Recycling Supply Chain. The Chartered Institute of Logistics and Transport. Accessed October 4, 2016. http://www.ciltuk.org.uk/portals/0/documents/pd/seedcornwong.pdf.

Ciptakarya. (February 2014). "Buletin Ciptakarya." Menuju Indonesia Bebas Sampah 2020 2, no. 12 3-8.

Eppel, Sara, Veronica Sharp, and Lee Davies. (2013). "A Review of Defra's Approach to Building an Evidence Base for Influencing Sustainable Behaviour." Resources, Conservation and Recycling 79: 30-42. doi:10.1016/j.resconrec.2013.06.001.

Kristina J Helena, Agustina Christiani, Ishak, Meli Puspitasari, Ingesbie Marino.(2016). Pendekatan Ergonomi Partisipasi Melalui Eksperimen Model Didaktik Skenario Kampung Lapak Sampah Hijau Dalam Memprediksi Tingkat Kesediaan Untuk Perubahan Kualitas Hidup Keluarga Tukang Sampah/Pemulung , Laporan Sementara Penelitian Jurusan Teknik Industri Fakultas Sains dan Teknologi Universitas Pelita HarapanNo:P-046-FaST/IX/2016.(Unpublished)

Kristina J Helena, Agustina Christiani, Ishak, Rudy Silalahi.(2016). Pemetaan Rantai Pasok Daur Ulang Sampah Botol Plastik dan Labelnya dari Produk Minuman Ringan serta Hubungannya dengan Brand Image , Penelitian Jurusan Teknik Industri Fakultas Sains dan Teknologi Universitas Pelita Harapan No: P-047-FaST/IX/2016.(Unpublished) Kuzmanov, Msc. Ivo. (July 2012). "International Journal of Trade and Commerce-IIARTC." Cost Benefit Analysis of the

Recycling Process with Regard of the Environmental Protection and Financial Benefits for Organizations,

390-394, 1, no. 2

Pratomo, H. B. (2016, April 14). Merdeka.com. 5 Negara pengguna botol plastik terbesar dunia termasuk Indonesia:. Accessed October 2, 2016. https://www.merdeka.com/uang/5-negara-pengguna-botol-plastik-terbesar-dunia-termasuk-indonesia/indonesia.html

Prayitno, dan Suksrono. (2007). Reduksi Limbah Padat dengan Sistem Pembakaran dalam Tungku Ruang Bakar. Pusat

Teknologi Akselerator dan Proses Bahan, Juli: 63.

Rother, Mike, and John Shook.(2003). Learning to See: Value Stream Mapping to Create Value and Eliminate Muda. Brookline, MA: Lean Enterprise Institute,.

Wollny, Volrad, Günter Dehoust, Uwe R. Fritsche, and Peter Weinem. (2001). "Comparison of Plastic Packaging Waste Management Options: Feedstock Recycling versus Energy Recovery in Germany." Journal of Industrial Ecology 5, no. 3 49-63. doi:10.1162

TANYA JAWAB :

1. Cholid Syahroni (BBTPPI, Kementerina Perindustrian)

Kehilangan material di PT. X pada saat produksi itu disebabkan karena apa? Jawaban :

Kalau sebabnya belum diteliti lebih lanjut, tetapi baru diteliti masuknya sekian keluarnya sekian. Mungkin pada saat hotwash selain dicuci dengn menggunakan air juga ditambahkan zat kimia jadi hilangnya mungkin karena reaksi dengan zat tersebut.