BAB II

TINJAUAN PUSTAKA

2.1 Beton Daur Ulang

Penelitian belakangan ini menunjukan bahwa pecahan beton yang didapat dari puing-puing dapat diproses menjadi agregat yang berguna untuk membuat beton baru yang mutunya dapat diterima. Penggusuran bangunan lama untuk membuat sesuatu yang baru dan modern adalah kecenderungan yang terjadi di daerah perkotaan. Dibanyak tempat, agregat yang bermutu baik susah didapat padahal tingkat kebutuhan agregat itu tinggi dan terkadang lokasi-lokasi untuk pengambilan agregat alam banyak yang ditutup karena menyebabkan kerusakan lingkungan, sedangkan untuk jarak yang jauh dari lokasi pengambilan diperlukan transportasi yang menambah biaya.

Studi yang telah dilakukan di Amerika Serikat berdasarkan Laporan Penelitian Badan Penelitian dan Pengembangan PU Pusat Penelitian dan Pengembangan Jalan Departemen Pekerjaan Umum adalah untuk menunjukan perbandingan antara perilaku mekanik dari beton yang mengandung beton pecah dengan beton biasa. Kontraktor di Amerika Serikat telah memulai mendaur ulang pecahan lapisan perkerasan jalan raya beton dengan cara menghancurkan perkerasan tersebut menjadi puing-puing dengan ukuran yang dibutuhkan. Studi mengenai campuran beton daur ulang yang menggunakan pecahan-pecahan beton

sebagai pasir dan agregat kasar (kerikil) menunjukan bahwa beton daur ulang dapat digunakan dengan baik hanya sebagai pengganti agregat kasar saja. Studi ini juga menunjukan bahwa pecahan beton dapat menggantikan agregat alam dalam mencapai kekuatan yang diinginkan.

Studi terhadap proporsi dan kekuatan dari beton pecah menunjukan bahwa kekuatan tekan beton turun sejalan dengan tingginya penyerapan, kuat lentur agak naik jika beton pecah menggantikan agregat alam. Juga dilaporkan pada studi yang sama bahwa beton daur ulang lebih cepat kehilangan workability dari pada beton biasa. Hal ini dapat dijelaskan dengan kenyataan bahwa beton pecah lebih

porous dan tentunya lebih menyerap air dibandingkan dengan agregat alam.

Banyak penelitian terhadap penggunaan beton beton pecah sebagai agregat terkonsentrasi terhadap kebersihan beton pecah tersebut, karena sedikitnya informasi tentang kotoran pada beton pecah yang diambil dari lokasi yang dapat berpengaruh pada beton yang baru. Hal yang menghawatirkan adalah keberadaan sulfat, kayu dan aspal yang merupakan kotoran yang paling sering ditemui dari sisa-sisa beton. Sedangkan sisa-sisa besi tulangan yang masih tertinggal dibersihkan dengan menggunakan tenaga magnet elektrik.

Laporan dari keberadaan dan penggunaan puing-puing di Amerika Serikat dan Inggris telah diterbitkan. Penelitian dari penggunaan beton pecah sebagai agregat pada konstruksi jalan dan konstruksi bangunan adalah sama. Di Amerika Serikat hasil-hasilnya telah didemonstrasikan, bahwa beton dengan kualitas memadai dapat dibuat dengan beton pecah sebagai agregat kasar maupun agregat halus dan American Concrete Paving Assosiation baru saja melaporkan penggunaan beton daur ulang secara besar-besaran pertama di Amerika Serikat.

Studi kelayakan ekonomis dari beton daur ulang seharusnya diteliti lebih lanjut untuk mendapatkan bahwa studi-studi yang dilakukan di atas tidaklah selalu sama untuk segala situasi. Dengan perencanaan dan manajemen yang baik, pendaur ulangan beton dapat diterima secara ekonomi dan menguntungkan terutama untuk membantu masalah pembuangan puing-puing.

Beton daur ulang telah digunakan untuk base dan sub base pada perkerasan jalan. Salah satu contoh dari beton daur ulang pada perkerasan jalan adalah US Route 66, Ilionis Amerika Serikat. Keuntungan khusus yang didapat adalah dari penghematan biaya dalam pembelian dan pemindahan. Diperkirakan perkerasan dengan menggunakan beton daur ulang dapat menurunkan biaya hingga 30 persen. Ternyata beton daur ulang menunjukan angka keuntungan yang meyakinkan pada konstruksi beton. Kontraktor, produsen alat berat dan produsen agregat semuanya harus mengembangkan teknik-teknik baru untuk memecahkan dan memindahkan serta menangani beton daur ulang.

Di Indonesia sejauh ini beton daur ulang baru diteliti di Balai Penelitian dan Pengembangan Pekerjaan Umum Pusat Penelitian dan Pengembangan Jalan Departemen Pekerjaan Umum. Pengujian yang dilakukan pada pengujian kuat tekan dan pemeriksaan pergerakan beton. Hasil penelitian ini antara lain menunjukan bahwa untuk mencapai mutu campuran beton tertentu dengan menggunakan agregat kasar beton daur ulang harus menggunakan beton lama yang mutunya lebih tinggi dari mutu beton yang direncanakan. Campuran beton yang menggunakan agregat kasar dari beton yang lama mempunyai sifat pergerakan/penyusutan yang lebih besar dibanding pada campuran beton normal. Dalam pembuatan campuran beton yang menggunakan agregat kasar dari beton

pecah sebaiknya ditambahkan agregat kasar dari beton pecah sebaiknya ditambahkan agregat kasar baru untuk meningkatkan kekuatan disamping untuk mengurangi resapan.

2.1.1 Sifat Pengerjaan Beton

Usaha-usaha seperti pengangkutan, pengecoran, pemadatan dan penyelesaian akhir sangatlah penting dilaksanakan dengan baik, sebab jika pengolahan tersebut di atas tidak dilakukan dengan baik akan mempengaruhi kekuatannya. Sifat pengerjaan beton, khususnya untuk beton daur ulang belum didefinisikan secara tepat, tetapi untuk tujuan-tujuan praktik pengertiannya memudahkan kita dalam mengolah beton sejak masih berada dalam pengadukan sampai selesai dipadatkan.

Tiga karakteristik utama dari sifat pengerjaan beton umumnya yang dipakai sebagai acuan untuk pengerjaan beton daur ulang adalah sebagai berikut :

1. Kekentalannnya

2. Kemudahan mengalir (bergerak) 3. Kemudahan untuk dipadatkan

Kekentalan atau konsistensi beton merupakan suatu ukuran untuk menunjukan keadaan basah beton yang bersangkutan. Kemudahan bergerak menyatakan mudah atau sukarnya campuran beton mengalir ke dalam cetakan atau acuan, serta mengisinya sampai penuh. Compactibility menunjukan mudah atau sukarnya beton dipadatkan seluruhnya, sehingga udara yang tersekap dapat dikeluarkan.

Sehubungan dengan itu, maka sifat pengerjaan yang diisyaratkan bagi campuran beton tidak saja bergantung pada karakteristik dan perbandingan bahan-bahan campurannya saja, akan tetapi juga tergantung pada :

1. Cara-cara pengangkutan dan pemadatan

2. Ukuran bentuk serta kekerasan permukaan acuan atau cetakan.

Faktor Yang Mempengaruhi Sifat Penerjaan Beton

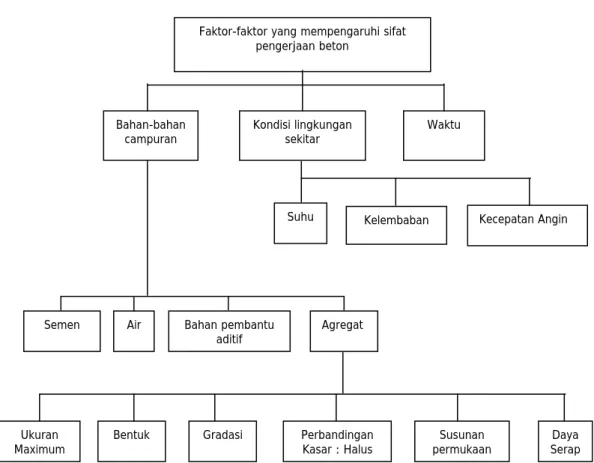

Berbagai faktor yang diketahui dapat mempengaruhi sifat pengerjaan dari suatu campuran beton, dapat dilihat pada gambar di bawah ini :

Gambar 2.1 Faktor – faktor yang mempengaruhi sifat pengerjaan beton Sumber : Materi Kuliah Bahan Bangunan Fakultas Teknik Universitas Lampung

Faktor-faktor yang mempengaruhi sifat pengerjaan beton Semen Kecepatan Angin Kelembaban Suhu Bahan-bahan campuran Bahan pembantu aditif Agregat Ukuran

Maximum Bentuk Gradasi Perbandingan Kasar : Halus permukaan Susunan Serap Daya Air

Kondisi lingkungan

Ada tiga cara percobaan pengukuran sifat pengerjaan beton yang telah digunakan secara luas dan dipakai untuk pengerjaan beton daur ulang yaitu :

1. Percobaan slump

2. Percobaan penentuan faktor pemadatan

3. Percobaan dengan menggunakan alat pengukur konsistensi

Bahan Penyusun Beton 2.2.1 Semen

Semen atau Portland Cement adalah material utama pembentuk beton yang bersifat hidrolis, berbentuk serbuk dengan kehalusan antara 10 – 15 (μm), mempunyai berat jenis antara 3,12 – 3,16. Bahan baku semen portland adalah kapur (CaO) dari batu kapur, silica (SiO2) dari clay dan besi oksida (Fe2O3).

Bahan baku ini dicampur, digiling kemudian diproses dalam rotary kiln dengan suhu mencapai 1.500oC, dan setelah melalui proses pendinginan menjadi klinker semen. Setelah ditambahkan gypsum, klinker semen dihaluskan menjadi semen Portland. Senyawa kimia utama yang terjadi pada semen Portland adalah akibat bercampurnya bahan baku semen, yaitu silica, alumina dan besi oksida yang bereaksi dengan kalsium oksida adalah Trikalsium Silikat (3 CaoSiO2) atau C3S,

Dikalsium silikat (2 CaOSiO2) atau C2S, Trikalsium Aluminat (3 CaO Al2O3)

2.2.1.1 Proses Hidrasi Semen

Senyawa Trikalsium silikat apabila berhidrasi ketika bercampur dengan air pada proses pembuatan beton akan mengeras dalam beberapa jam dengan menghasilkan panas hidrasi kurang lebih 500 j/g (4).

Kuantitas yang terbentuk dalam ikatan menentukan pengaruhnya terhadap kekuatan awal beton terutama dalam 7 (tujuh) hari pertama. Reaksi kimia terjadi dari senyawa Trikalsium silikat dan air adalah :

2Ca3SiO5 + 6 H2O 3 CaO.2SiO2.3H2O + 3 Ca(OH)2 …………

Trikalsium silikat + Air ->kalsium silikat hidrat + kalsium hidroksida Kalsium silikat hidrat yang terbentuk biasa disebut dengan CSH gel.

Senyawa dikalsium silikat apabila berhidrasi ketika bercampur dengan air akan mengeras secara perlahan dalam beberapa minggu atau bulan disertai dengan pelepasan panas hidrasi yang rendah yaitu kurang lebih 250 j/g. Senyawa ini berpengaruh terhadap peningkatan kekuatan yang terjadi dari 14 sampai 28 hari dan seterusnya. Semen yang mempunyai proporsi dikalsium-silikat yang banyak mempunyai ketahanan terhadap agresi kimia yang relatif tinggi, penyusutan kering yang relatif rendah, oleh karenanya merupakan semen portland yang paling awet (5). Reaksi kimia yang terjadi dari senyawa Dikalsium silikat dan air adalah :

2Ca2SiO4 + 4H2O 3CaO.2SiO2.3H2O (CSH gel) + Ca(OH)2

Senyawa Trikalsium aluminat (C

………… Dikalsium silikat + Air -> kalsium silikat hidrat + kalsium hidroksida

3A ) apabila bercampur dengan air

mengalami hidrasi sangat cepat yang menyebabkan pengerasan awal disertai dengan pelepasan panas hidrasi yang besar yaitu kurang lebih 1350 j/g. Senyawa ini kurang kontribusinya pada kekuatan beton, kurang ketahanannya terhadap

agresi kimiawi, paling menonjol mengalami disintegrasi oleh sulfat air tanah. Senyawa Trikalsium aluminat apabila bereaksi dengan gypsum akan membentuk entringite yang akan menyebabkan pengembangan volume yang dapat berakibat perpecahan pada beton. Reaksi kimia yang terbentuk adalah :

3CaOAl2O3 + 3CaSO42H2O + 26H2O 3 CaO AL2O33CaSO432H2O

trikalsium aluminat + gypsum + air ettringate 3CaOAL2O33CaSO432H2O + CaOAl2O3 + 4H2O2

3CaO.Al2O3CaSO412H2O

ettengirate + trikalsium aluminat + air kalsium monosulfoaluminat Dengan demikian penambahan gypsum pada klinker semen harus sangat diperhatikan. Maksimun penambahan gypsum pada klinker adalah 2,5 % apabila kandungan C3A tidak lebih dari 5 % dan 3 % apabila kandungan C3A

lebih dari 5 %.

Senyawa Tetrakalsium aluminoferit (C4

2.2.1.2 Komponen Yang Terdapat Pada Semen Yang Terhidrasi

A) apabila bereaksi dengan air mengalami hidrasi sangat cepat dan mengeras dalam waktu beberapa menit. Panas hidrasi yang dihasilkan kurang lebih 420 j/g. Senyawa ini sangat rendah konstribusinya pada kekuatan beton.

Dari proses hidrasi keempat senyawa kimia tersebut diatas maka terdapat komponen utama pada pasta semen, yaitu : kalsium silikat hidrat (C-S-H),

kalsium hidroksida (Ca(OH)2), kalsium monosulfoaluminat

Kalsium silikat hidrat (C – S – H gel) merupakan komponen terbesar dalam pasta semen (menepati 65 % dari volume) dan yang paling menentukan peningkatan kekuatan pasta semen.

Kalsium hidroksida (Ca(OH)2) melalui proses yang lambat dapat larut oleh air dan meningkatkan pasta semen yang lambat laun akan poros dan berkurangnya kekuatan karena meningkatnya permeabilitas. Kalsium Hidroksida bertindak sebagai pertahanan dalam hal menjaga ketinggian derajad PH pada beton ( =12,5) sehingga dapat melindungi tulangan dari korosi.

Kalsium monosulfaminat membantu mengisi pori-pori pada pasta sehingga membantu mengurangi porositas. Tetapi apabila bereaksi dengan ion sulfat maka akan membentuk kembali eterinngate yang berakibat pengembangan volume dan menimbulkan internal microcracking sehingga dapat berakibat kerusakkan pada beton.

Capilary proses terjadi pada waktu proses hidrasi dan penguapan air yang tidak terpakai. Faktor capilary proses mengurangi tingkat permeability beton dan berpengaruh pada tingkat kekuatan beton.

2.2.1.3 Jenis-Jenis Semen

Berdasarkan prosentase komposisi kimiawinya, semen portland dibagi atas beberapa jenis atau tipe. Pemakaian jenis semen ini ditentukan oleh jenis pekerjaan yang dilakuan dan syarat – syarat yang diperlukan. Ditinjau dari penggunaannya, menurut ASTM semen portland dapat dibedakan menjadi lima jenis, yaitu :

◘ Jenis I : Semen Portland untuk penggunaan umum yang tidak memerlukan Persyaratan-persyaratan khusus seperti yang diisyaratkan pada jenis-jenis lain

◘ Jenis II : Semen Portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat atau kalor hidrasi sedang

◘ Jenis III : Semen Portland yang dalam penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi ◘ Jenis IV : Semen Portland yang dalam penggunaannya memerlukan kalor

hidrasi rendah

◘ Jenis V : Semen Portland yang dalam penggunaannya memerlukan ketahanan tinggi terhadap sulfat

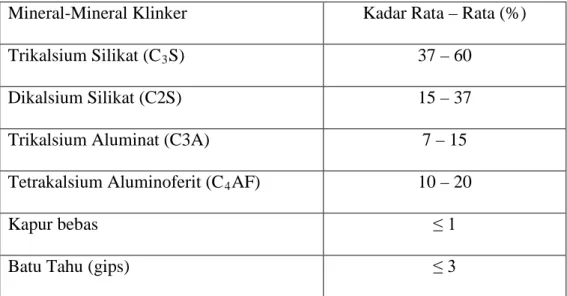

Di dalam semen terdapat empat senyawa semen, dimana jumlah masing-masing senyawa seperti tercantum pada Tabel 2.1.

Tabel 2.1. Kandungan Senyawa-Senyawa dalam Semen

Mineral-Mineral Klinker Kadar Rata – Rata (%)

Trikalsium Silikat (C3S) 37 – 60

Dikalsium Silikat (C2S) 15 – 37

Trikalsium Aluminat (C3A) 7 – 15

Tetrakalsium Aluminoferit (C4AF) 10 – 20

Kapur bebas ≤ 1

Batu Tahu (gips) ≤ 3

2.2.2 Agregat

Agregat menempati 60-80 persen dari total volume beton dan harus mempunyai butiran dengan gradasi yang beragam sehingga dapat menghasilkan beton yang masiv, homogen dimana partikel-partikel yang lebih kecil mengisi ruang-ruang yang terdapat diantara partikel-partikel besar.

Agregat dibagi atas 2 tipe yaitu :

1. Agregat kasar seperti : gravel , batu pecah, blast furnace slag 2. Agregat halus seperti : pasir alam, pasir buatan (slag, dust stone) Partikel kasar dengan ukuran terkecil lebih dari 5 mm dikelompokkan sebagai agregat kasar, sedangkan jika ukuran partikelnya lebih kecil dari 5 mm dikelompokkan sebagai agregat halus. Sifat-sifat agregat kasar berpengaruh terhadap kekuatan akhir beton dan ketahanan beton terhadap disintegrasi, cuaca dan perusakan. Agregat kasar harus bersih dari kotoran organik dan harus mempunyai ikatan yang kuat dalam gel semen.

Jenis-jenis agregat kasar yang biasa digunakan pada beton adalah :

• Batu pecah alami : dihasilkan dari tambang pemecahan batu alam, walaupun menghasilkan kekuatan yang tinggi pada beton tapi memiliki tingkat workabilitas yang rendah jika dibandingkan dengan jenis yang lain

• Kerikil alam : dihasilkan dari deposit sungai atau dari endapan

alam, material ini biasanya menghasilkan nilai kuat tekan yang rendah tapi mempunyai nilai workability yang lebih tinggi

• Agregat kasar buatan : Biasanya dibuat dari sisa-sisa material keras (beton, keramik dll) yang dipecah dalam ukuran tertentu dan dipakai untuk produk dengan kekuatan tekan tertentu

2.2.2.1 Pengaruh Agregat Kasar Pada Kekuatan Beton

Pengukuran dengan alat Ultrasonic pulse velocity techniques menunjukkan retak vertikal pada benda uji akibat gaya uniaxial, gaya ini timbul ketika beban mencapai 50-70 % dari beban ultimit. Tegangan pada tempat dimana terjadinya retak sebagian besar tergantung pada sifat-sifat dari material kasar. Kerikil dengan permukaan mulus lebih dahulu mengalami keretakan pada tegangan rendah dibandingkan dengan batu pecah kasar dan bersudut. Hal ini mungkin disebabkan oleh ikatan mekanikal material yang dipengaruhi oleh kondisi permukaan dan bentuk dari material kasar itu sendiri.

Pengaruh dari tipe agregat kasar pada kekuatan beton tergantung dari water/cement ratio campuran. Untuk campuran dengan W/C rendah dibawah 0,4 penggunaan agregat kasar batu pecah akan menghasilkan kekuatan 38 % lebih tinggi dibandingkan penggunaan kerikil alam. Dengan meningkatkan W/C pengaruh agregat kasar berkurang. Dengan W/C 0,65 tidak ada perbedaan kekuatan tekan yang dicapai pada beton yang menggunakan batu pecah atau kerikil alam.

Pengaruh keberadaan agregat pada kekuatan beton menunjukkan bahwa jika volume agregat (persen terhadap volume total) berkisar ( 0 – 20%) kekuatan beton berkurang, tetapi apabila berada diantara (40-80%) maka kekuatan beton meningkat.

Agregat kasar berpengaruh besar terhadap kekuatan beton karena menempati bagian terbesar dalam komposisi campuran beton, oleh karena itu hanya agregat yang mempunyai kekerasan minimal tertentu yang diperbolehkan dipakai dalam pembuatan beton mutu tinggi, dimana yang diharapkan kekuatan agregat kasar sama dengan kekuatan pasta semen.

Ukuran agregat yang digunakan pada campuran beton mutu harus dikurangi, disarankan untuk membatasi ukuran maksimun agregat sampai ¾ inchi (20 mm) untuk kuat tekan diatas 9,000 psi (62 Mpa). Untuk kekuatan tekan yang lebih tinggi ukuran agregat maksimun yang disarankan adalah (1/2 – ¾ inci) atau (12,7 – 9,5 mm). Untuk kuat tekan anatara 20,000 – 30,000 psi sangat disarankan ukuran agregat maksimun tidak melebihi 3/8 inchi.

Agregat halus (pasir) apabila digunakan sebagai bahan untuk beton mutu tinggi disarankan dengan modulus kehalusan antara 2,5 – 3,2. Nilai modulus kehalusan yang lebih rendah akan mengurangi workability dan mengakibatkan penambahan kebutuhan air yang lebih banyak. Kebutuhan air minimum sangat tergantung pada void ratio pasir, selain itu sama halnya dengan agregat kasar, bentuk partikel dan tekstur permukaan agregat halus mempunyai pengaruh yang besar bagi kebutuhan air campuran dan kuat tekan beton.

Gradasi agregat merupakan faktor utama pada workabilitas campuran beton. Workabilitas beton mempengaruhi persyaratan water/cement ratio, mengendalikan segregasi, bleeding dan berpengaruh terhadap hasil cetakan beton dan pekerjaan akhir beton.

Faktor-faktor di atas merupakan sifat penting dari beton segar yang berpengaruh dalam menghasilkan sifat-sifat beton keras yaitu : kuat tekan, susut dan keawetan.

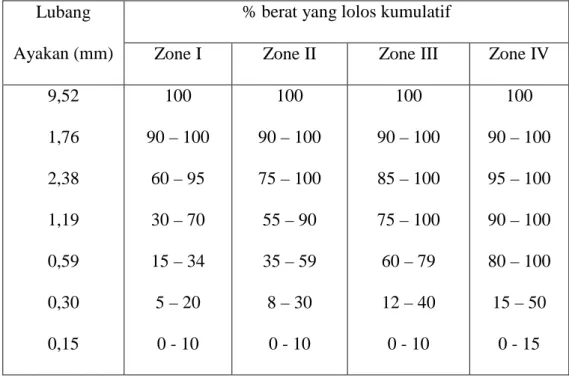

Tabel 2.2. Susunan Besar butir agregat halus Lubang

Ayakan (mm)

% berat yang lolos kumulatif

Zone I Zone II Zone III Zone IV

9,52 1,76 2,38 1,19 0,59 0,30 0,15 100 90 – 100 60 – 95 30 – 70 15 – 34 5 – 20 0 - 10 100 90 – 100 75 – 100 55 – 90 35 – 59 8 – 30 0 - 10 100 90 – 100 85 – 100 75 – 100 60 – 79 12 – 40 0 - 10 100 90 – 100 95 – 100 90 – 100 80 – 100 15 – 50 0 - 15 Sumber : Buku Pengenalan Agregat Untuk Beton dan Cara Pengujian di Laboratorium, Pusat Penelitian dan Pengembangan Permukiman Bandung

Tabel 2.3. Gradasi Agregat Kasar Menurut ASTM

37.5 mm 25.0 mm 19.0 mm 12.5 mm

(1 1/2 inchi) (1 inchi) (3/4 inchi) (1/2 inchi)

50 mm (2 inchi) 100 - - -37.5 mm ( 11/2 inchi) 95 - 100 100 100 -25 mm ( 1 inchi ) - 95 - 100 90 - 100 -19 mm (3/4 inchi) 35 - 70 - - 100 12.5 mm (1/2 inchi) - 25 - 60 20 - 55 90 - 100 9.5 mm ( 3/8 inchi) 10 - 30 - 0 - 10 40 - 70 4.75 mm (No.4) 0 - 5 0 - 10 0 - 5 0 - 15 2.36 mm (No.8) - 0 - 5 - 0 - 5

(Nominal Maximun - Size Agregat) % Tembus Kumulatif Lubang Ayakan

Sumber : Modul Perkuliahan Teknologi Bahan Konstruksi, Fakultas Teknik Sipil dan Perencanaan Universitas Mercu Buana

2.2.3 Air

Sebagaimana diketahui, air yang berada di bumi ini berasal dari air hujan, air danau, sungai, laut atau air sumber dari tanah. Tidak semua sumber air dapat digunakan dalam campuran beton sebab hal ini erat berhubungan dengan beton yang dihasilkan.

Air diperlukan dalam beton tujuan utama adalah sebagai katalisator agar memungkinkan terjadinya reaksi kimia pada semen, membasahi agregat dan sebagai pelumas campuran beton agar lebih mudah dikerjakan. Air yang dapat diminum adalah air yang biasa dipakai untuk campuran beton. Air yang tidak dapat diminum masih mungkin dipakai pada campuran beton dengan persyaratan bahwa PH antara 6.0 – 8.0, dan air dalam kondisi jernih tidak berwarna dan tidak berbau. Kandungan chloride tidak melebihi 500 parts per million (ppm) dan kandungan SO3 tidak melebihi 1,000 ppm, dan air tersebut tidak terkontaminasi

oleh bahan kimia yang dapat mengganggu kekuatan dan pengikatan semen, dan akan mengganggu daya ikat antara agregat dan pasta semen.

Rasio berat air tehadap berat cementious (semen ditambah cementious material) atau umum disebut water/cement ratio (w/c) atau water/cementious ratio adalah faktor penting dalam penentuan kekuatan beton. w/c ratio dalam campuran beton segar menentukan konsistensi workability beton segar atau adalah ukuran dari viskositas pengaliran beton segar untuk ditempatkan dalam suatu cetakan. Dengan w/c ratio yang semakin kecil akan berakibat berkurangnya nilai slump beton segar atau workability beton rendah, sehinggga beton sukar untuk ditempatkan pada cetakan yang dapat mengakibat timbulnya keropos (honey comb) yang akhirnya dapat mengurangi kuat tekan beton yang dicapai.

Dengan menambahkan chemical admixtures misalnya superplastisizer pada campuran beton akan meningkatkan workability beton, maka untuk mencapai beton dengan nilai kuat tekan yang tinggi dengan w/c ratio yang rendah dapat diatasi.

2.2.4 Pozolan

Pozolan adalah bahan alam atau buatan yang sebagian besar terdiri dari unsur-unsur silikat dan atau aluminat yang reaktif (Persyaratan Umum Bahan Bangunan di Indonesia, PUBI-1982). Pozolan sendiri tidak mempunyai sifat semen, tetapi dalam keadaan halus (lolos ayakan 0,21 mm) bereaksi dengan air dan kapur padam pada suhu normal (24 – 27o

a. Tras alam

C) menjadi suatu masa padat yang tidak larut dalam air.

Termasuk dalam kelompok pozolan antara lain :

b. Gilingan terak dapur tinggi c. Abu terbang (abuter, fly ash).

Dalam SK SNI S-15-1990-F Spesifikasi Abu terbang sebagai bahan tambahan untuk campuran beton disebutkan ada 3 jenis abu terbang, yaitu :

1. Abu terbang kelas F, ialah abu terbang yang dihasilkan dari pembakaran batubara jenis antrasit pada suhu 1560o

2. Abu terbang kelas N, ialah hasil kalsinasi dari pozolan alam, misalnya tanah diatomice, shole, tuft dan batu apung.

3. Abu terbang kelas C, adalah hasil dari pembakaran ligmit atau batubara dengan kadar karbon sekitar 60 %; Abu terbang ini mempunyai sifat seperti semen dengan kadar kapur di atas 10 %.

Pozolan dapat dipakai sebagai bahan tambahan atau sebagai pengganti sebagian semen portland. Bila dipakai sebagai pengganti sebagian semen Portland, umumnya berkisar antara 10 sampai 35 % berat semen. Bahan tambahan ini dapat membuat beton lebih tahan terhadap garam, sulfat dan air

asam. Laju kenaikan kekuatannya lebih lambat daripada beton normal. Pada umur 28 hari kuat tekannya lebih rendah daripada beton normal, namun

sesudah 3 bulan (90 hari) kuat tekannya dapat sedikit lebih tinggi.

Bila pozolan dipakai sebagai bahan tambah akan menjadikan beton lebih mudah diaduk, lebih rapat air dan lebih tahan terhadap serangan kimia. Beberapa pozolan dapat mengurangi pemuaian beton yang terjadi akibat proses raksi alkali-agregat (reaksi alkali dalam semen dengan silika dalam alkali-agregat. Dengan demikian mengurangi retak-retak beton akibat reaksi tersebut. Pada pembuatan beton massa (mass concrete), misalnya dam, pemakaian pozolan sangat menguntungkan karena menghemat semen dan mengurangi panas hidrasi. Panas hidrasi pada beton massa dapat mengakibatkan retakan yang serius.