29

4 HASIL DAN PEMBAHASAN

Penelitian Pendahuluan

Pada penelitian pendahuluan ini dilakukan beberapa percobaan yang terkait dengan sensor yang akan digunakan. Untuk pemilihan sensor sinar laser yang tepat, maka dilakukan percobaan pengambilan citra outdoor dengan menggunakan dua jenis pointer laser, yaitu: pointer laser dengan sinar warna merah dan hijau. Pointer laser ini merupakan jenis pointer laser yang mudah ditemukan di pasaran. Gambar 27 menunjukkan pointer laser merah dan hijau pada citra yang ditangkap kamera.

Gambar 27 Pointer laser (a) sinar merah dan (b) hijau dalam citra yang ditangkap kamera

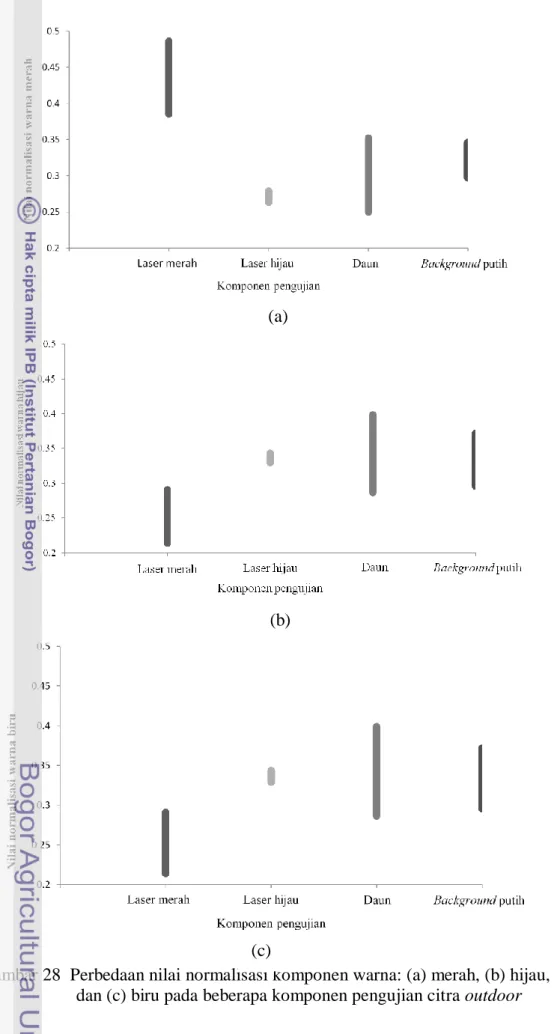

Komponen warna RGB sinar laser merah, hijau, dan latar belakang pada Gambar 27 diperoleh dengan menggunakan PaintShop Pro versi 6. Komponen nilai RGB ini selanjutnya dinormalisasi dengan menggunakan rumus pada persamaan 1, 2, dan 3. Selang nilai hasil normalisasi RGB citra ditunjukkan pada Gambar 28.

Pada Gambar 28 terlihat bahwa untuk sinar laser merah memiliki selang nilai normalisasi RGB yang berada diluar selang nilai RGB komponen-komponen lainnya seperti warna hijau daun dan warna putih background citra. Sedangkan sebaran nilai normalisasi RGB sinar laser hijau berada dalam selang nilai normalisasi daun. Hal ini menyatakan bahwa laser yang berwarna hijau tidak bisa digunakan untuk mendeteksi keberadaan suatu objek pada lingkungan outdoor yang didominasi dengan komponen berwarna hijau seperti daun. Berdasarkan perbedaan nilai normalisasi inilah maka digunakan sinar laser berwarna merah yang berupa visible light dengan panjang gelombang 650 nm dengan daya < 5mWatt.

30

(a)

Gambar 28 Perbedaan nilai normalisasi komponen warna: (a) merah, (b) hijau, dan (c) biru pada beberapa komponen pengujian citra outdoor

(b)

31 Jenis kamera perekam yang digunakan sangat berpengaruh terhadap kualitas citra yang dihasilkan. Kamera yang digunakan merupakan kamera yang memungkinkan untuk digunakan di lahan terbuka (outdoor) yang sesuai dengan kondisi pencahayaan di lahan tesebut. Kamera yang dibutuhkan diharapkan mampu fokus dalam membaca sinar merah pointer laser di sepanjang lintasan kerja traktor. Focal length (FL) merupakan parameter pertama yang dilakukan pengujian untuk mendapatkan kamera dengan spesifikasi perekam yang tepat. Pengujian dengan FL yang berbeda memperlihatkan perbedaan lebar sudut pandang lintasan pada jarak pengambilan (pemotretan) yang sama. Kamera perekam yang dibutuhkan diharapkan mampu menangkap citra selebar lintasan kerja traktor pada jarak maksimal 7 m. Untuk melakukan pengujian nilai FL ini digunakan kamera canon 60t yang memiliki nilai FL 0-200 mm.

Parameter kedua yang diuji adalah kemampuan kamera untuk dapat digunakan di lahan terbuka (outdoor). Pada pengujian ini dilakukan pengambilan citra outdoor dengan beberapa jenis kamera perekam yang telah tersedia di laboratorium yang menangani penelitian ini. Berikut hasil pengujian dengan parameter FL dan kondisi pencahayaan kamera.

Gambar 29 Perbedaan lebar sudut pandang lintasan dengan focal length yang berbeda pada jarak pemotretan 7 meter

Gambar 30 Perbedaan hasil pemotretan dengan jenis kamera yang berbeda pada kondisi outdoor

Setelah dilakukan percobaan dengan dua jenis kamera diatas, maka dapat ditentukan spesifikasi kamera perekam yang digunakan untuk deteksi rintangan. Kamera perekam yang digunakan merupakan jenis kamera CCD color dengan resolusi 640 x 480 dan FL 60 mm.

32

Perancangan Sistem Deteksi Rintangan Traktor

Tahapan ini bertujuan untuk merancang sistem deteksi rintangan real-time secara keseluruhan. Pada tahap ini dilakukan proses perhitungan teknik, rancangan struktural, dan fungsional sistem deteksi rintangan.

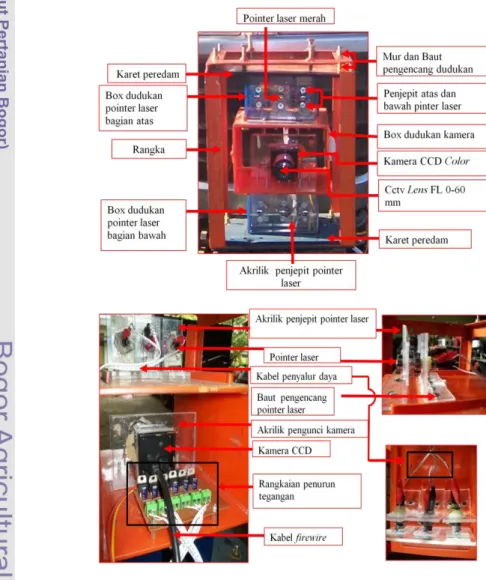

Kamera CCD dan Lensa CCTV

Kamera CCD color berfungsi sebagai mata untuk mengenali lingkungan sekitar secara visual untuk memastikan bahwa rute yang akan dilalui bebas dari rintangan yang dapat mengganggu kerja traktor. Kamera CCD ini mempunyai interfacing firewire yang dihubungkan dengan laptop pengendali melalui expresscard. Kamera ini mempunyai resolusi 640 x 480 piksel dengan dimensi kamera 5x5x5 cm. Kamera ini akan mengirimkan citra secara simultan dan mengirimkan ke sistem pengolahan citra untuk mengetahui kondisi lintasan citra. Kamera ini dilengkapi dengan sebuah lensa berupa cctv lens dengan dimensi panjang 6 cm dan memiliki spesifikasi FL 0 – 60 mm. Lensa ini memiliki pengaturan fokus, diafragma, dan FL secara menual. Secara keseluruhan lensa ini berfungsi untuk memperjelas tampilan visual citra lintasan.

Pointer Laser

Pointer laser merah berfungsi sebagai sensor deteksi rintangan. Pointer laser ini berbentuk silinder dengan dimensi panjang 7 cm dan diameter 1 cm. Pada sistem ini digunakan enam pointer laser dengan susunan tiga berada di atas kamera dan tiga lainnya berada di bagian bawah kamera. Susunan ini dibentuk berdasarkan cara pembacaan rintangan pada lintasan yang mewakili view lintasan kerja traktor. Masing-masing pointer laser memancarkan sinarnya secara terus menerus selama sistem dijalankan pada lintasan kerjanya.

Akrilik

Akrilik berfungsi sebagai penjepit dan tempat dudukan masing-masing pointer laser yang terbuat dari bahan akrilik dengan dimensi tebal 5 mm. Pada bagian ini terdapat penyangga pointer laser yang berada pada bagian atas dan bawah pointer laser. Masing-masing pointer laser diharapkan selalu diam dan tidak bergeser sedikitpun kedudukannya meskipun ada getaran selama traktor dijalankan. Rancangan penempatan kamera, lensa, beserta rangkaian elektronik penurun tegangan dapat dilihat pada Lampiran 2. Kamera dan pointer laser pada sistem deteksi rintangan memiliki sifat yang sangat sensitif terhadap beberapa hal, antara lain cahaya (panas), hujan (air), dan benda keras yang lainnya. Oleh karena itu dibutuhkan suatu box dudukan yang berfungsi agar kamera dan pointer laser aman dari bahaya tersebut dan juga berfungsi sebagai tempat dudukan dari kamera dan pointer laser. Pelindung ini berbentuk kotak 3 tingkat yang terbuat dari bahan akrilik dengan tebal 5 mm. Kotak pertama terdapat dibagian atas tempat tiga pointer laser, kotak kedua berada dibagian tengah sebagai tempat kamera CCD, dan kotak dibagian bawah sebagai tempat tiga pointer laser. Rangkaian box pelindung ada pada Lampiran 3 dan 4.

33 Rangka dan Karet Peredam

Rangka dudukan berfungsi sebagai penopang dan tempat dudukan sistem deteksi rintangan secara keseluruhan. Rangka ini mempunyai dimensi 34.5 x 26 x 25 cm yang terbuat dari besi siku dengan ketebalan 3 mm. Rangka ini dilindungi oleh lembaran karet peredam yang berada pada bagian atas dan bawah rangka. Karet ini berfungsi untuk meredam getaran yang diterima sistem deteksi rintangan yang bersumber dari mesin traktor selama traktor dijalankan. Apabila getaran ini dibiarkan, maka akan merusak komponen-komponen deteksi rintangan seperti pointer laser, kamera, dan lensa. Bentuk rancangan dudukan dan dimensi sistem deteksi rintangan beserta komponen-komponennya dapat dilihat pada Lampiran 5 dan 6.

Pembuatan sistem deteksi rintangan traktor

Tahapan ini bertujuan untuk membuat sistem deteksi rintangan berdasarkan rancangan yang telah dibuat. Pertama dilakukan pembuatan sistem mekanik deteksi rintangan. Pembuatan sistem mekanik deteksi rintangan dilakukan berdasarkan rancangan yang telah dibuat. Tampilan sistem deteksi rintangan beserta komponen penyusunnya ditunjukkan pada Gambar 31.

34

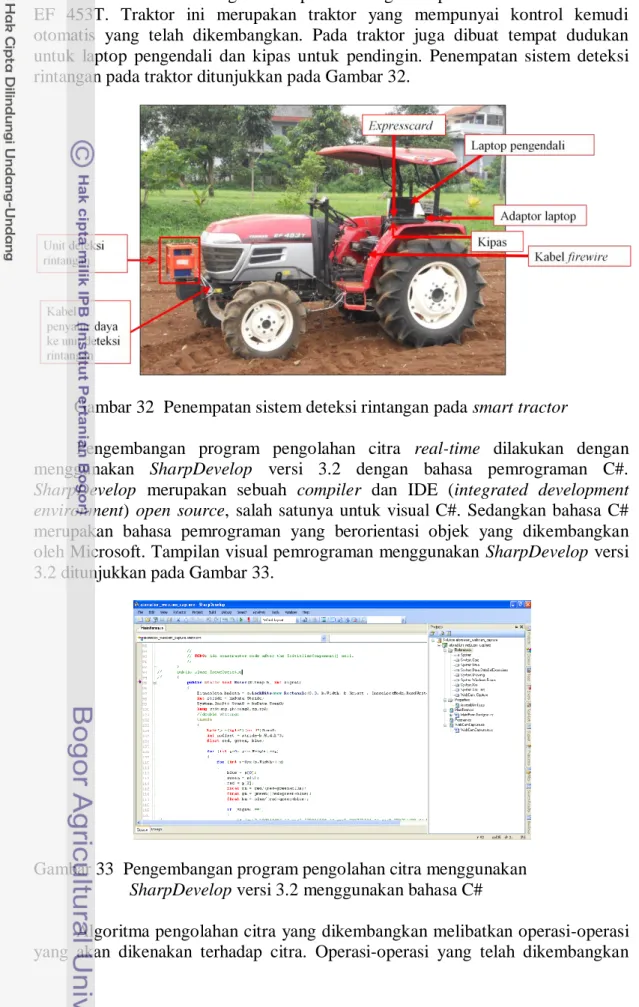

Sistem deteksi rintangan ditempatkan dibagian depan smart tractor Yanmar EF 453T. Traktor ini merupakan traktor yang mempunyai kontrol kemudi otomatis yang telah dikembangkan. Pada traktor juga dibuat tempat dudukan untuk laptop pengendali dan kipas untuk pendingin. Penempatan sistem deteksi rintangan pada traktor ditunjukkan pada Gambar 32.

Gambar 32 Penempatan sistem deteksi rintangan pada smart tractor

Pengembangan program pengolahan citra real-time dilakukan dengan menggunakan SharpDevelop versi 3.2 dengan bahasa pemrograman C#. SharpDevelop merupakan sebuah compiler dan IDE (integrated development environment) open source, salah satunya untuk visual C#. Sedangkan bahasa C# merupakan bahasa pemrograman yang berorientasi objek yang dikembangkan oleh Microsoft. Tampilan visual pemrograman menggunakan SharpDevelop versi 3.2 ditunjukkan pada Gambar 33.

Gambar 33 Pengembangan program pengolahan citra menggunakan SharpDevelop versi 3.2 menggunakan bahasa C#

Algoritma pengolahan citra yang dikembangkan melibatkan operasi-operasi yang akan dikenakan terhadap citra. Operasi-operasi yang telah dikembangkan

35 dapat dilihat pada tombol-tombol perintah pada tampilan visual program pengolahan citra secara real-time pada Gambar 34.

Gambar 34 Tampilan visual pengembangan program pengolahan citra real-time untuk deteksi rintangan traktor

Pada tampilan visual diatas dapat dilihat beberapa perintah yang dijalankan oleh program. Sebelum meng-klik tombol “start”, maka ditulis terlebih dahulu “interval” waktu (dalam satuan mili second) yang merupakan kecepatan proses pengolahan citra yang diinginkan. Kecepatan ini terhitung mulai dari proses inisialisasi kamera, capture citra, proses pengolahan citra, serta menampilkan hasil deteksi rintangan dan pendugaan jarak. Setelah melakukan start program, maka secara otomatis program melakukan capture citra sesuai dengan interval waktu yang diberikan. Selanjutnya program melakukan proses “thresholding dan dilasi” (proses pada pengolahan citra) terhadap citra yang di capture. Proses-proses pengolahan citra ini bertujuan untuk mendapatkan citra biner yang sempurna yang mampu memberikan informasi mengenai rintangan pada lintasan dengan tepat.

Citra yang tidak mendeteksi adanya rintangan maka pada kolom perintah tertulis perintah agar traktor “jalan terus”. Namun apabila pada citra yang telah melewati proses binerisasi (thresholding) dideteksi adanya rintangan (berupa titik-titik laser), maka posisi titik-titik-titik-titik tersebut tertulis pada kolom “koordinat piksel laser”. Koordinat piksel setiap laser dihitung jaraknya terhadap piksel pusat citra dan ditampilkan pada kolom “jarak laser dari piksel pusat”. Nilai ini dibutuhkan untuk menghitung jarak antara traktor dengan rintangan yang ditampilkan pada kolom “perkiraan jarak rintangan (m)”. Jarak rintangan terdekat akan ditampilkan pada kolom “jarak rintangan terdekat” sehingga terbaca pada kolom “instruksi” tindakan apa yang harus dilakukan oleh traktor sekaligus pemberian koordinat tujuan pada kolom “koordinat tujuan”.

36

Dengan menjalankan program pengolahan citra untuk deteksi rintangan ini, maka program diperintahkan untuk membaca citra berdasarkan rumus-rumus dan perintah yang dicantumkan sebagai coding program. Rumus-rumus dan coding perintah tersebut diperoleh pada tahap selanjutnya yaitu pengambilan citra dan kalibrasi optis kamera.

Pengambilan Citra dan Kalibrasi Optis Kamera

Pengambilan citra pada tahap ini bertujuan untuk mendapatkan nilai RGB, koordinat laser, dan jarak piksel pusat laser terhadap koordinat pusat citra rintangan papan (triplek) serta mendapatkan nilai RGB citra rintangan pohon, dll. Pengambilan citra dilakukan pada dua kondisi pencahayaan, pertama pada intensitas matahari rendah (pukul 06.30-07.00 WIB) dengan selang intensitas 500-1200 lux dan kedua pada intensitas matahari tinggi (pukul 07.00-08.00 WIB) dengan selang intensitas 1000-2000 lux. Citra yang direkam dengan intensitas rendah digunakan untuk kalibrasi dan citra pada intensitas tinggi digunakan untuk mendapatkan nilai RGB sinar laser merah pada rintangan papan (triplek). Penempatan sistem deteksi rintangan pada smart tractor ditunjukkan pada Gambar 35.

Gambar 35 Penempatan sistem deteksi rintangan pada smart tractor

Pada pengambilan citra tahap ini traktor berada pada kondisi diam dan semua pointer laser menembakkan sinarnya ke latar belakang papan (triplek). Citra direkam pada jarak pengambilan 2, 3, 4, 5, 6, dan 7 m. Jarak pengambilan ini merupakan jarak antara sistem deteksi rintangan yang terdapat di bagian depan traktor terhadap rintangan papan (triplek). Gambar 36 dan 37 memperlihatkan bentuk lintasan kerja traktor dan urutan pengambilan citra dengan latar belakang rintangan papan (triplek).

37

Gambar 36 Bentuk lintasan kerja traktor pada proses pengambilan citra rintangan (a) tampak samping dan (b) tampak depan

Gambar 37 Urutan proses pengambilan citra rintangan papan (triplek) dengan jarak pengambilan (a) 2 m, (b) 3 m, (c) 4 m, (d) 5 m, (e) 6 m, dan (f) 7 m

Hasil pengambilan citra rintangan papan (triplek) ditunjukkan apda Gambar 38. Pada citra yang telah diambil, hal terpenting yang harus dilakukan adalah memberikan penomoran titik-titik laser yang terekam pada citra. Penomoran ini bertujuan untuk menghindari kesalahpahaman dan menyamakan persepsi dalam merujuk posisi laser. Penomoran posisi-posisi titik laser ditunjukkan pada Gambar 39.

38

Keterangan: sinar laser merah pada papan triplek diperbesar

Gambar 38 Hasil pengambilan citra rintangan papan (triplek) pada jarak

pengambilan (a) 2 m, (b) 3 m, (c) 4 m, (d) 5 m, (e) 6 m, dan (f) 7 m

Gambar 39 Penomoran titik-titik laser pada citra

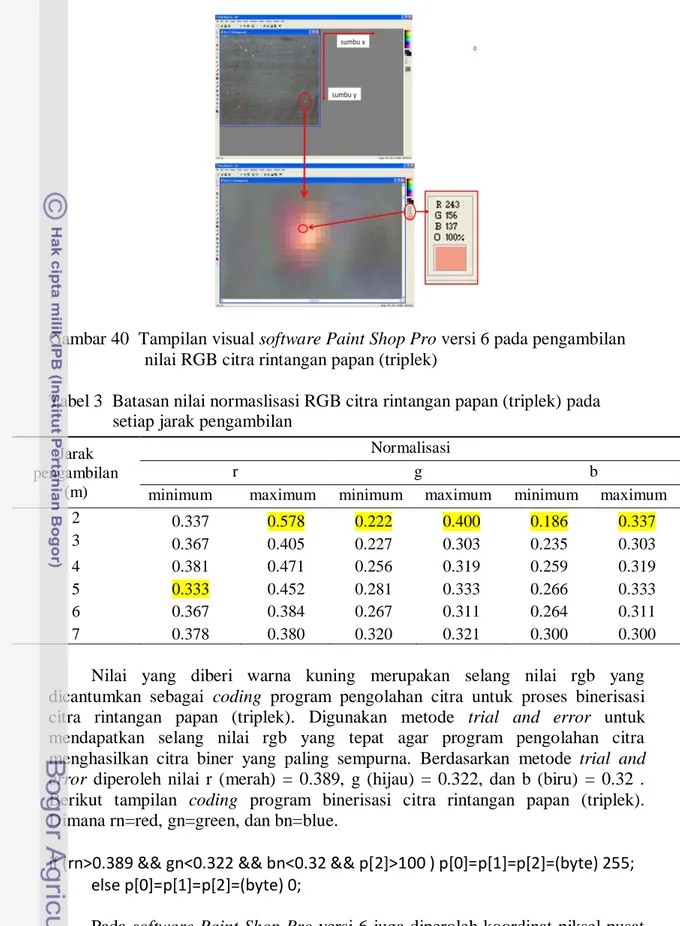

Citra rintangan papan (triplek) yang telah direkam pada intensitas tinggi (1000-2000 lux) a diolah dengan menggunakan software Paint Shop Pro versi 6 untuk mengetahui nilai RGB sinar laser merah dan koordinat pusat piksel laser pada citra. Tampilan visual pengolahan citra dengan menggunakan software Paint Shop Pro versi 6 ditunjukkan pada Gambar 40.

Pada software Paint Shop Pro versi 6 diperoleh nilai RGB piksel laser merah dan koordinat pusat piksel laser pada citra. Nilai RGB ini selanjutnya diinput secara manual. Nilai komponen warna merah (R), hijau (G), dan biru (B) dinormalisasi dengan menggunakan persamaan 1, 2, dan 3. Nilai RGB hasil normalisasi (rgb) pada masing-masing jarak pengambilan ditentukan nilai batasan maksimum dan minimumnya seperti yang terlihat pada Tabel 3. Sebaran nilai normalisasi (rgb) piksel laser merah pada citra rintangan papan (triplek) pada jarak pengambilan 2 sampai 7 m dapat di lihat pada Lampiran 7.

39

Gambar 40 Tampilan visual software Paint Shop Pro versi 6 pada pengambilan nilai RGB citra rintangan papan (triplek)

Tabel 3 Batasan nilai normaslisasi RGB citra rintangan papan (triplek) pada setiap jarak pengambilan

Jarak pengambilan

(m)

Normalisasi

r g b

minimum maximum minimum maximum minimum maximum

2 0.337 0.578 0.222 0.400 0.186 0.337 3 0.367 0.405 0.227 0.303 0.235 0.303 4 0.381 0.471 0.256 0.319 0.259 0.319 5 0.333 0.452 0.281 0.333 0.266 0.333 6 0.367 0.384 0.267 0.311 0.264 0.311 7 0.378 0.380 0.320 0.321 0.300 0.300

Nilai yang diberi warna kuning merupakan selang nilai rgb yang dicantumkan sebagai coding program pengolahan citra untuk proses binerisasi citra rintangan papan (triplek). Digunakan metode trial and error untuk mendapatkan selang nilai rgb yang tepat agar program pengolahan citra menghasilkan citra biner yang paling sempurna. Berdasarkan metode trial and error diperoleh nilai r (merah) = 0.389, g (hijau) = 0.322, dan b (biru) = 0.32 . Berikut tampilan coding program binerisasi citra rintangan papan (triplek). Dimana rn=red, gn=green, dan bn=blue.

if (rn>0.389 && gn<0.322 && bn<0.32 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255; else p[0]=p[1]=p[2]=(byte) 0;

Pada software Paint Shop Pro versi 6 juga diperoleh koordinat piksel pusat masing-masing laser. Koordinat piksel pusat ini digunakan untuk mendapatkan persamaan regresi nilai x dan y laser pada citra. Persamaan ini dibutuhkan untuk membentuk suatu luasan pada citra tepatnya luasan di sekitar titik-titik laser.

40

Koordinat piksel masing-masing nomor laser pada jarak pengambilan citra 2 sampai 7 m terdapat pada Lampiran 8.

Pada Gambar 41 diperoleh persamaan garis koordinat sumbu x dan y masing-masing titik piksel laser. Garis yang terbentuk merupakan gabungan dari titik-titik sinar laser pada jarak pengambilan 2, 3, 4, 5, 6, dan 7 m. Persamaan-pada masing-masing garis ini digunakan sebagai coding Persamaan-pada program untuk membuat batasan luasan proses binerisasi. Namun sebelum dicantumkan, maka masing-masing persamaan ini ditambahkan suatu konstanta i yang selang nilainya bervariasi untuk masing-masing persamaan. Nilai konstanta i diperoleh dengan metode trial and error agar terbentuk suatu luasan citra mengikuti persamaan yang ada. Penerapan metode batasan luasan binerisasi ini memiliki beberapa tujuan. Pertama mengurangi jumlah noise yang kemungkinan berada di luar luasan piksel laser. Kedua untuk mengurangi lama proses pengolahan citra oleh program karena luasan binerisasi yang diolah lebih kecil.

Gambar 41 Koordinat piksel pusat masing-masing titik laser pada citra beresolusi 640x480 piksel dengan jarak pengambilan 2, 3, 4, 5, 6, dan 7 m Berikut contoh tampilan coding program untuk batasan luasan binerisasi laser 1 dan 6 setelah ditambahkan konstanta i pada masing-masing persamaan garis pada Gambar 41 di atas yang dilengkapi dengan rumus binerisasi.

{ if ((x>=110) && (x<=130))

{ yhitung = Convert.ToInt64(3.886486 * Convert.ToDouble(x) - 464.253153); //Laser 1 if ((y>=yhitung-30) && (y<=yhitung+50))

{

if (rn>0.389 && gn<0.322 && bn<0.32 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255; else p[0]=p[1]=p[2]=(byte) 0;

}

else p[0]=p[1]=p[2]=(byte) 0; }

41 else if ((x>=120) && (x<=165))

{yhitung = Convert.ToInt64(3.886486 * Convert.ToDouble(x) - 464.253153);//Laser 1 yhitung2 = Convert.ToInt64(-2.268833 * Convert.ToDouble(x) + 658.350074);//Laser 6 if (((y>=yhitung-30) && (y<=yhitung+50)) || ((y>=yhitung2-30) && (y<=yhitung2+30))) {

if (rn>0.389 && gn<0.322 && bn<0.32 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255; else p[0]=p[1]=p[2]=(byte) 0; } else p[0]=p[1]=p[2]=(byte) 0; } else if ((x>=115) && (x<=170)) {

yhitung2 = Convert.ToInt64(-2.268833 * Convert.ToDouble(x) + 658.350074);// Laser 6 if ((y>=yhitung2-30) && (y<=yhitung2+30))

{if (rn>0.389 && gn<0.322 && bn<0.32 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255; else p[0]=p[1]=p[2]=(byte) 0;

}

else p[0]=p[1]=p[2]=(byte) 0; }

}

Tabel 4 Rumusan batas luasan binerisasi pada laser 1 dan 6 No

laser

Persamaan batasan luasan pada citra x0 x0- xa xa Konstanta (i) 1 y = ((3.886486x) - 464.253153) + i 110 120-165 130 -30 sd +50 6 y = ((-2.268833x)+ 658.350074) + i 115 170 -30 sd +30 2 y =(( -15.906977x) + 5372.162791 ) + i 300 332-334 340 -5 sd +40 5 y = ((15.682927x) - 4736.121951) + i 334 340 -5 sd +5 3 y =(( -3.122099x) + 1773.838674) +i 500 511-560 511 -50 sd +30 4 y =((2.036364x) - 757.866667) + i 520 560 -30 sd +30 Di mana:

x = koordinat sumbu x piksel laser y = koordinat sumbu y piksel laser x0 = nilai awal koordinat x piksel laser xa = nilai akhir koordinat x piksel laser i = konstanta pembentuk luasan binerisasi

Contoh tampilan coding program di atas merupakan perintah untuk melakukan batasan luasan pada citra dan perintah untuk binerisasi laser 1 dan 6 pada citra rintangan papan (triplek). Untuk laser 2, 3, 4, dan 5 memiliki perintah yang sama, hanya saja dengan rumusan yang berbeda seperti yang terlihat pada Tabel 4 di atas. Keluaran dari program ini dapat dilihat pada Gambar 40 berupa visualisasi citra hasil binerisasi.

42

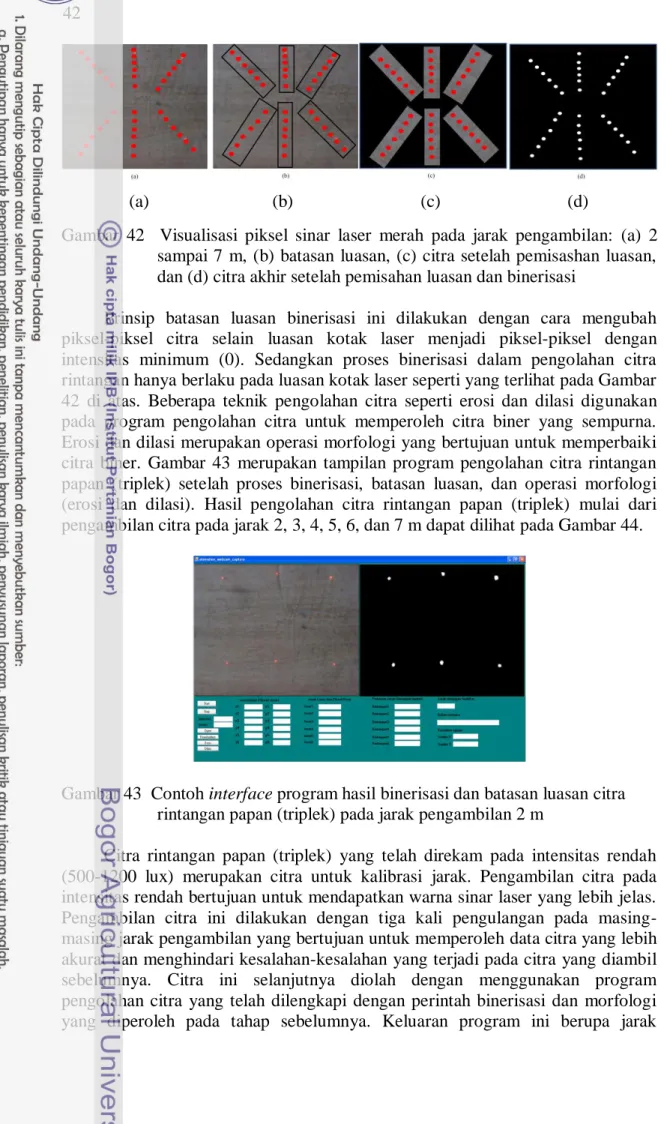

Gambar 42 Visualisasi piksel sinar laser merah pada jarak pengambilan: (a) 2 sampai 7 m, (b) batasan luasan, (c) citra setelah pemisashan luasan, dan (d) citra akhir setelah pemisahan luasan dan binerisasi

Prinsip batasan luasan binerisasi ini dilakukan dengan cara mengubah piksel-piksel citra selain luasan kotak laser menjadi piksel-piksel dengan intensitas minimum (0). Sedangkan proses binerisasi dalam pengolahan citra rintangan hanya berlaku pada luasan kotak laser seperti yang terlihat pada Gambar 42 di atas. Beberapa teknik pengolahan citra seperti erosi dan dilasi digunakan pada program pengolahan citra untuk memperoleh citra biner yang sempurna. Erosi dan dilasi merupakan operasi morfologi yang bertujuan untuk memperbaiki citra biner. Gambar 43 merupakan tampilan program pengolahan citra rintangan papan (triplek) setelah proses binerisasi, batasan luasan, dan operasi morfologi (erosi dan dilasi). Hasil pengolahan citra rintangan papan (triplek) mulai dari pengambilan citra pada jarak 2, 3, 4, 5, 6, dan 7 m dapat dilihat pada Gambar 44.

Gambar 43 Contoh interface program hasil binerisasi dan batasan luasan citra rintangan papan (triplek) pada jarak pengambilan 2 m

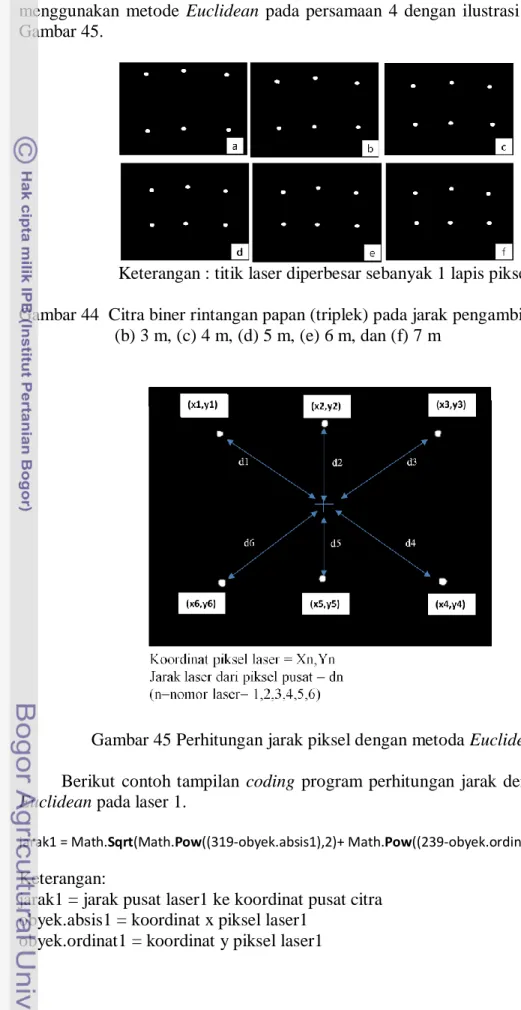

Citra rintangan papan (triplek) yang telah direkam pada intensitas rendah (500-1200 lux) merupakan citra untuk kalibrasi jarak. Pengambilan citra pada intensitas rendah bertujuan untuk mendapatkan warna sinar laser yang lebih jelas. Pengambilan citra ini dilakukan dengan tiga kali pengulangan pada masing-masing jarak pengambilan yang bertujuan untuk memperoleh data citra yang lebih akurat dan menghindari kesalahan-kesalahan yang terjadi pada citra yang diambil sebelumnya. Citra ini selanjutnya diolah dengan menggunakan program pengolahan citra yang telah dilengkapi dengan perintah binerisasi dan morfologi yang diperoleh pada tahap sebelumnya. Keluaran program ini berupa jarak

43 masing-masing pusat piksel laser (dn) terhadap koordinat pusat citra pada jarak pengambilan 2, 3, 4, 5, 6, dan 7 m. Perhitungan jarak piksel ini dilakukan dengan menggunakan metode Euclidean pada persamaan 4 dengan ilustrasi seperti pada Gambar 45.

Keterangan : titik laser diperbesar sebanyak 1 lapis piksel

Gambar 44 Citra biner rintangan papan (triplek) pada jarak pengambilan: (a) 2 m, (b) 3 m, (c) 4 m, (d) 5 m, (e) 6 m, dan (f) 7 m

Gambar 45 Perhitungan jarak piksel dengan metoda Euclidean

Berikut contoh tampilan coding program perhitungan jarak dengan metoda Euclidean pada laser 1.

jarak1 = Math.Sqrt(Math.Pow((319-obyek.absis1),2)+ Math.Pow((239-obyek.ordinat1),2)); Keterangan:

jarak1 = jarak pusat laser1 ke koordinat pusat citra obyek.absis1 = koordinat x piksel laser1

44

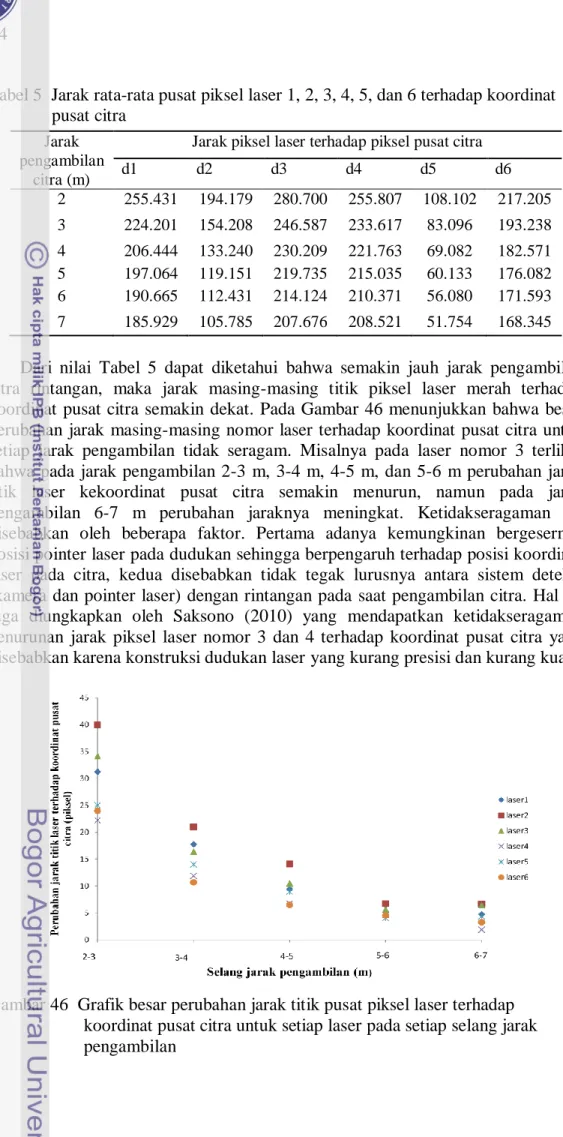

Tabel 5 Jarak rata-rata pusat piksel laser 1, 2, 3, 4, 5, dan 6 terhadap koordinat pusat citra

Jarak pengambilan

citra (m)

Jarak piksel laser terhadap piksel pusat citra

d1 d2 d3 d4 d5 d6 2 255.431 194.179 280.700 255.807 108.102 217.205 3 224.201 154.208 246.587 233.617 83.096 193.238 4 206.444 133.240 230.209 221.763 69.082 182.571 5 197.064 119.151 219.735 215.035 60.133 176.082 6 190.665 112.431 214.124 210.371 56.080 171.593 7 185.929 105.785 207.676 208.521 51.754 168.345 Dari nilai Tabel 5 dapat diketahui bahwa semakin jauh jarak pengambilan citra rintangan, maka jarak masing-masing titik piksel laser merah terhadap koordinat pusat citra semakin dekat. Pada Gambar 46 menunjukkan bahwa besar perubahan jarak masing-masing nomor laser terhadap koordinat pusat citra untuk setiap jarak pengambilan tidak seragam. Misalnya pada laser nomor 3 terlihat bahwa pada jarak pengambilan 2-3 m, 3-4 m, 4-5 m, dan 5-6 m perubahan jarak titik laser kekoordinat pusat citra semakin menurun, namun pada jarak pengambilan 6-7 m perubahan jaraknya meningkat. Ketidakseragaman ini disebabkan oleh beberapa faktor. Pertama adanya kemungkinan bergesernya posisi pointer laser pada dudukan sehingga berpengaruh terhadap posisi koordinat laser pada citra, kedua disebabkan tidak tegak lurusnya antara sistem deteksi (kamera dan pointer laser) dengan rintangan pada saat pengambilan citra. Hal ini juga diungkapkan oleh Saksono (2010) yang mendapatkan ketidakseragaman penurunan jarak piksel laser nomor 3 dan 4 terhadap koordinat pusat citra yang disebabkan karena konstruksi dudukan laser yang kurang presisi dan kurang kuat.

Gambar 46 Grafik besar perubahan jarak titik pusat piksel laser terhadap koordinat pusat citra untuk setiap laser pada setiap selang jarak pengambilan

45

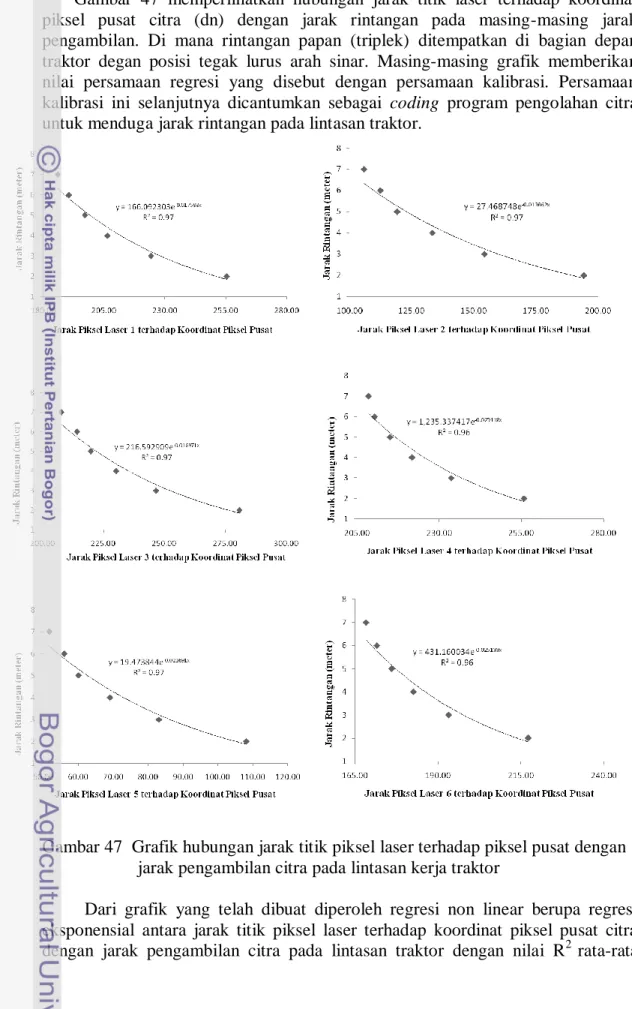

Gambar 47 memperlihatkan hubungan jarak titik laser terhadap koordinat piksel pusat citra (dn) dengan jarak rintangan pada masing-masing jarak pengambilan. Di mana rintangan papan (triplek) ditempatkan di bagian depan traktor degan posisi tegak lurus arah sinar. Masing-masing grafik memberikan nilai persamaan regresi yang disebut dengan persamaan kalibrasi. Persamaan kalibrasi ini selanjutnya dicantumkan sebagai coding program pengolahan citra untuk menduga jarak rintangan pada lintasan traktor.

Gambar 47 Grafik hubungan jarak titik piksel laser terhadap piksel pusat dengan jarak pengambilan citra pada lintasan kerja traktor

Dari grafik yang telah dibuat diperoleh regresi non linear berupa regresi eksponensial antara jarak titik piksel laser terhadap koordinat piksel pusat citra dengan jarak pengambilan citra pada lintasan traktor dengan nilai R2 rata-rata

46

besar dari 96%. Gambar 47 menunjukkan persamaan regresi untuk kalibrasi dan besarnya nilai R2 pada masing-masing lase. Berikut contoh coding program untuk pendugaan jarak rintangan oleh laser 1 (y1_).

y1_ = 166.092303*Math.Exp(-0.017583*jarak1);

Proses pengambilan citra lainnya adalah citra dengan latar belakang langsung berupa objek rintangan batang pohon, manusia, dan derijen. Pengambilan citra ini bertujuan untuk mendapatkan nilai binerisasi citra rintangan sebagai coding program deteksi rintangan pada uji kinerja. Pertama pengambilan citra langsung pada lintasan untuk mendapatkan nilai RGB objek rintangan berupa batang pohon, manusia, latar belakang kertas, dan jenis rintangan lainnya. Kedua pengambilan citra dilapangan tanpa rintangan untuk mendapatkan nilai RGB rumput dan tanah. Pengambilan citra ini dilakukan pada intensitas matahari 500-2000 lux pada jam pengambilan 06.30 – 07.30. Gambar 48 memperlihatkan beberapa citra yang diambil dalam mengidentifikasi nilai RGB objek rintangan. Sedangkan citra lintasan kerja traktor tanpa objek rintangan dapat dilihat pada Gambar 49.

Keterangan:

Objek dalam kotak kuning merupakan luasan yang dideteksi nilai RGB nya Gambar 48 Pengambilan nilai RGB citra rintangan: (a) batang pohon, (b dan c)

kulit manusia, (d) kertas merah, (e) kertas putih, dan (f) kertas hijau

Keterangan:

Objek dalam kotak kuning merupakan luasan yang dideteksi nilai RGB nya

Gambar 49 Citra lintasan tanpa rintangan dengan objek: (a) tanah merah, (b) tanah hitam, (c) rumput hijau muda, dan (d) rumput hijau tua

47

Nilai-nilai RGB yang diperoleh pada Gambar 48 dan Gambar 49 dibandingkan dengan nilai RGB sinar laser merah. Besar nilai RGB dan normalisasi masing-masing objek pada gambar diatas secara lengkap dapat dilihat pada Lampiran 9. Tabel 6 merupakan ringkasan nilai normalisasi objek-objek yang pada lintasan yang telah diidentifikasi.

Setelah mendapatkan nilai RGB masing-masing objek pada lintasan, maka dilakukan identifikasi nilai RGB sinar laser merah. Pertama sinar laser merah ditembakkan pada lintasan dengan rintangan batang pohon. Citra direkam pada jarak 2, 3, 4, 5, 6, dan 7 m dan kemudian dilihat sebaran nilai RGB pada masing-masing jarak pengambilan dengan menggunakan software PaintShop Pro versi 6. Gambar 50 menunjukkan pengambilan citra dengan rintangan batang pohon pada masing-masing jarak pengambilan.

Tabel 6 Sebaran nilai normalisasi (rgb) objek pada lintasan

Background r g b

min max min max min max

Kayu 0.325581 0.367424 0.313869 0.332130 0.306991 0.352490 Kulit manusia 0.421687 0.502336 0.268344 0.320482 0.198598 0.270492 Kertas merah 0.408072 0.519802 0.242574 0.302691 0.237624 0.289238 Kertas putih 0.329114 0.335917 0.335038 0.338608 0.325581 0.333333 Kertas hijau 0.298851 0.324468 0.357895 0.375000 0.313830 0.327586 Tanah merah 0.369412 0.422096 0.305085 0.350588 0.263456 0.294915 Tanah hitam 0.354902 0.496815 0.237354 0.343653 0.202797 0.385214 Rumput hijau muda 0.315152 0.396341 0.336634 0.450122 0.201946 0.294554 Rumput hijau tua 0.315646 0.471074 0.247619 0.427165 0.131890 0.340136

Gambar 50 Citra dengan rintangan batang pohon pada jarak pengambilan: (a) 2 m, (b) 3 m, (c) 4 m, (d) 5 m, (e) 6 m, dan (f) 7 m

Total nilai RGB dan normalisasi sinar laser merah dengan rintangan batang pohon dapat dilihat pada Lampiran 10 dan 11. Setelah melewati dua tahap pengambilan data RGB citra ini, maka selanjutnya dilakukan identifikasi setiap nilai normalisasi RGB yang telah diperoleh. Untuk melakukan proses binerisasi citra dengan sempurna atau tanpa adanya noise pada citra, nilai normalisasi objek rintangan seperti batang pohon, dll harus berada diluar selang nilai rgb sinar laser

48

merah. Dengan menggunakan metoda pembandingan dan trial and error, maka diperoleh nilai rgb yang tepat untuk melakukan binerisasi secara sempurna. Nilai yang diberi warna kuning pada Tabel 7 merupakan nilai selang normalisasi rgb yang digunakan pada program.

Tabel 7 Sebaran nilai normalisasi (rgb) sinar laser merah dengan rintangan batang pohon

Jarak pengambilan

(meter)

Nilai normalisasi (rgb) sinar laser merah

r g b

min max min max min max

2 0.426523 0.442202 0.291743 0.318841 0.247803 0.269165 3 0.446125 0.469697 0.279592 0.290249 0.246753 0.266541 4 0.415584 0.439331 0.280335 0.315217 0.258475 0.288136 5 0.391919 0.415842 0.284653 0.303030 0.299107 0.269165 6 0.395973 0.404467 0.299043 0.304251 0.292804 0.301887 7 0.370062 0.378685 0.314815 0.318386 0.306122 0.314815 Tampilan coding binerisasi pada program pengolahan citra deteksi rintangan ditampilkan pada urain berikut:

{ if ((x>=110) && (x<=130))

{ yhitung = Convert.ToInt64(3.886486 * Convert.ToDouble(x) - 464.253153); //Laser 1 if ((y>=yhitung-30) && (y<=yhitung+50))

{

if (rn>0.384848485 && rn<0.497816594 && gn>0.222707424 && gn<0.266666667 && bn> 0.271356784 && bn<0.366935484 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255;

else p[0]=p[1]=p[2]=(byte) 0; }

else p[0]=p[1]=p[2]=(byte) 0; }

else if ((x>=120) && (x<=165))

{yhitung = Convert.ToInt64(3.886486 * Convert.ToDouble(x) - 464.253153);//Laser 1 yhitung2 = Convert.ToInt64(-2.268833 * Convert.ToDouble(x) + 658.350074);//Laser 6 if (((y>=yhitung-30) && (y<=yhitung+50)) || ((y>=yhitung2-30) && (y<=yhitung2+30))) {

if (rn>0.384848485 && rn<0.497816594 && gn>0.222707424 && gn<0.266666667 && bn> 0.271356784 && bn<0.366935484 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255;

else p[0]=p[1]=p[2]=(byte) 0; } else p[0]=p[1]=p[2]=(byte) 0; } else if ((x>=115) && (x<=170)) {

yhitung2 = Convert.ToInt64(-2.268833 * Convert.ToDouble(x) + 658.350074);// Laser 6 if ((y>=yhitung2-30) && (y<=yhitung2+30))

{

if (rn>0.384848485 && rn<0.497816594 && gn>0.222707424 && gn<0.266666667 && bn> 0.271356784 && bn<0.366935484 && p[2]>100 ) p[0]=p[1]=p[2]=(byte) 255; else p[0]=p[1]=p[2]=(byte) 0;

}

49 }

}

Uji Fungsional

Uji fungsional meliputi uji validasi dan uji konsistensi sinar laser yang bertujuan untuk mengetahui fungsi sistem deteksi rintangan secara keseluruhan. Uji validasi sistem deteksi rintangan bertujuan untuk mengetahui keakuratan sistem yang telah dikembangkan. Hal ini ditunjukkan dengan besarnya nilai error yang terbentuk terhadap pendugaan jarak rintangan oleh program. Pada proses validasi ini dilakukan pengambilan citra rintangan papan (triplek) pada lintasan kerja traktor. Papan (triplek) ditempatkan pada lintasan kemudian diukur jarak pengambilannya, selanjutnya citra direkam dan dibaca jarak dugaan oleh program. Proses ini dilakukan pada beberapa jarak pengambilan dan masing-masing jarak pengambilan dilakukan tiga kali pengulangan. Jarak hasil pendugaan kemudian dibandingkan dengan jarak hasil pengukuran. Perbedaan nilai ini merupakan error sistem secara keseluruhan. Rata-rata besar error yang dihasilkan adalah 10.86 % atau sebesar 0.41 m. Tabel 8 memperlihatkan besar akurasi, error sistem deteksi rintangan.

Tabel 8 Rata-rata besar akurasi dan error sistem deteksi rintangan pada proses validasi No Jarak pengukuran (m) Jarak pendugaan (m) Nomor Laser L1 L2 L3 L4 L5 L6 1 1.47 0.90 1.13 0.94 1.07 1.01 1.14 2 2.50 2.51 2.03 2.58 2.66 2.63 2.69 3 3.54 3.82 3.56 3.93 3.92 3.87 3.97 4 4.49 4.77 5.15 4.48 4.82 4.85 4.94 5 5.48 5.36 5.84 5.55 5.49 5.48 5.46 6 6.50 5.84 6.26 6.06 5.80 6.11 6.09 7 7.58 6.18 6.90 6.50 6.35 6.53 6.70 Besar akurasi (%) 87.90 89.00 89.67 88.79 89.48 90.02 Rata-rata akurasi (%) 89.14 Besar error (%) 12.10 11.00 10.33 11.21 10.52 9.98 Rata-rata error (%) 10.86

Berdasarkan uji validasi sistem deteksi rintangan terlihat bahwa sistem mempunyai tingkat keakuratan yang berbeda-beda antara masing-masing laser. Secara keseluruhan dari grafik yang telah dibuat pada Gambar 51 diperoleh regresi linear antara jarak pengukuran dengan jarak pendugaan dengan R2=0.95. Semakin tinggi nilai R2 maka sistem semakin benar dalam menduga jarak rintangan. Dari hasil persamaan ini dilakukan perbaikan sistem supaya diperoleh nilai R2 yang lebih tinggi. Tampilan visual program deteksi rintangan untuk proses validasi dapat dilihat pada Gambar 52.

50

Gambar 51 Uji fungsional sistem deteksi rintangan pada validasi jarak rintangan

Gambar 52 Tampilan visual program pengolahan citra untuk validasi pada jarak pengambilan 2 m

Uji konsistensi dilakukan dengan tujuan untuk menguji kinerja pointer laser. Uji konsistensi dilakukan dengan cara menembakkan sinar laser merah pada papan (triplek) di lahan percobaan dengan kondisi mesin traktor dalam keadaan menyala. Penembakan sinar laser merah pada papan triplek dilakukan pada jarak pengambilan 2 sampai 7 m dengan 10 kali pengulangan. Citra selanjutnya direkam dan diolah menggunakan program yang telah dikembangkan. Citra yang telah diolah dapat diketahui konsistensi sinar laser merah pada berbagai jarak pengambilan seperti pada Gambar 53.

51 (a) (b) (c) (d) (e) (f)

Keterangan : Titik laser diperbesar sebanyak 2 lapis piksel untuk memperjelas tampilan Gambar 53 Citra biner hasil uji konsistensi laser pada jarak pengambilan: (a) 2 m,

52

Tabel 9 Konsistensi masing-masing laser dalam mendeteksi rintangan Jarak

(m)

Konsistensi laser dalam mendeteksi rintangan (%) Nomor Laser 1 2 3 4 5 6 2 100 100 100 100 100 100 3 100 100 100 100 100 100 4 100 100 100 100 100 100 5 90 100 100 100 100 100 6 100 80 100 100 100 70 7 20 100 100 100 100 100

Pada Tabel 9 terlihat bahwa sinar laser 3, 4, dan 5 mempunyai konsistensi sinar 100%. Namun sinar laser 1, 2, dan 6 mempunyai konsistensi yang tidak seragam terutama pada jarak diatas 5 sampai 7 m. Ketidak konsistensi ini terjadi karena beberapa hal, pertama ketidakstabilan sumber daya yang diberikan pada pointer laser. Kedua adanya faktor yang berasal dari alatnya sendiri dalam memancarkan sinar. Ketidakstabilan ini mengakibatkan tidak terbacanya rintangan oleh sensor pada saat traktor dioperasikan.

Uji Kinerja Statis

Pengujian kinerja terdiri dari dua tahap, yaitu uji kinerja statis dan real-time. Uji statis bertujuan untuk melihat kinerja sistem deteksi rintangan dalam kondisi statis (traktor diam) sebelum sistem diterapkan pada kondisi real-time (traktor berjalan secara otomatis). Pengujian statis ini dilakukan pada rentang intensitas matahari 500-2000 lux dengan menggunakan sampel rintangan batang pohon, manusia, dan jerigen. Pada keadaan statis, sampel rintangan ditempatkan pada lintasan traktor pada jarak tertentu. Citra lintasan kemudian direkam dan diolah secara manual. Citra statis selanjutnya diolah dengan menggunakan program pengolahan citra sehingga diperoleh informasi jarak keberadaan rintangan. Jarak dugaan dibandingkan dengan jarak hasil pengukuran untuk mengetahui error sistem deteksi rintangan.

Pemberian batasan luasan binerisasi (0.384848485 <red<0.497816594 dan 0.222707424 < green<0.266666667 dan 0.271356784 <blue<0.366935484) sebagai coding program pengolahan citra, dan pemberian operasi morfologi berupa dilasi dapat menghasilkan citra yang berbeda untuk lintasan kerja traktor dengan rintangan dan tanpa rintangan. Perbedaan citra hasil operasi pengolahan citra terletak pada terdeteksinya sinar laser merah (titik-titik putih) pada masing-masing nomor laser tempat terdapatnya rintangan dengan jumlah noise yang sedikit. Sedangkan untuk citra lintasan tanpa rintangan terlihat bahwa pada citra hasil olahan (citra biner) tidak terdeteksi satupun sinar laser merah (titik-titik putih) sehingga citra dipenuhi warna hitam (intensitas 0).

Pada sistem deteksi rintangan ini, program tidak memberikan hasil bentuk dan ukuran dari objek rintangan yang terdeteksi akan tetapi apabila ada titik putih (pada citra biner) maka program secara otomatis akan mengganggap titik tersebut sebagai suatu rintangan. Kamera yang memberikan citra visual lintasan hanya

53 berfungsi sebagai background (latar belakang) untuk memantulkan sinar laser merah.

Pada beberapa citra hasil olahan juga terdapat noise yang berupa titik-titik putih yang dianggap sebagai rintangan oleh program. Noise ini terjadi ketika nilai normalisasi rgb benda-benda pada lintasan berada diantara selang nilai normalisasi rgb sinar laser merah pada program. Hal ini menyebabkan program menduga titik tersebut sebagai rintangan dan mengkalkulasikan jarak keberadaannya. Jarak ini akan membuat rancu pembacaan jarak rintangan sebenarnya. Untuk menguji algoritma pemrograman yang dikembangkan, maka beberapa citra dibawah ini diolah hingga menghasilkan informasi berupa jarak rintangan, jarak rintangan terdekat, dan koordinat tujuan traktor.

Gambar 54 memperlihatkan tampilan visual program pengolahan citra lintasan tanpa rintangan. Citra di sebelah kanan diperoleh setelah melalui operasi binerisasi dan morfologi. Operasi morfologi berupa operasi dilasi yang berfungsi untuk memperbesar obyek sebanyak satu lapis piksel untuk mengembalikan ukuran. Pada gambar tersebut terlihat bahwa program tidak mendeteksi satu pun rintangan pada citra lintasan sehingga program memberikan perintah agar “traktor jalan terus” pada koordinat tujuan 320,240 piksel.

Gambar 54 Citra asli dan citra biner deteksi rintangan dengan lintasan tanpa rintangan

Pada penelitian ini pemberian koordinat tujuan hanya berupa koordinat piksel citra pada sumbu x dan y yang bebas dari rintangan. Ilustrasi pemberian koordinat lintasan yang bebas dari rintangan dapat dilihat pada Gambar 55. Citra dengan resolusi 640 x 480 piksel digambarkan sebagai lintasan kerja traktor sehingga pemberian koordinat tujuan traktor mengacu kepada koordinat piksel citra tersebut.

54

Gambar 55 Ilustrasi pemberian koordinat tujuan pada lintasan bebas rintangan dengan resolusi citra 640 x 480 piksel

Gambar 56 memperlihatkan citra dan hasil pengolahan citra dengan rintangan pada bagian kiri. Citra di sebelah kanan diperoleh setelah melalui operasi binerisasi dan dilasi. Citra mampu mendeteksi rintangan yang berada di sebelah kiri yang dideteksi oleh nomor laser 1 dan 6. Program pengolahan citra menduga jarak rintangan sebesar 1.7 m pada laser 1 dan 1.69 m pada laser 6. Namun program hanya merekam jarak terdekat sebesar 1.69 m. Sedangkan arah jalan traktor diputuskan berdasarkan lintasan yang bebas dari rintangan seperti yang terlihat pada Gambar 52 dimana traktor diperintahkan untuk belok kanan pada arah koordinat 480,240 piksel.

Gambar 56 Citra asli dan citra biner deteksi rintangan dengan rintangan batang pohon pada laser 1 dan 6 pada jarak pengambilan 2 m

55

Gambar 57 Citra asli dan citra biner deteksi rintangan dengan rintangan batang pohon pada laser 2 dan 5 dengan jarak pengambilan 3 m

Gambar 57 memperlihatkan citra dan hasil pengolahan citra dengan rintangan pada bagian tengah lintasan. Citra di sebelah kanan diperoleh setelah melalui operasi binerisasi dan dilasi. Citra mampu mendeteksi rintangan yang berada di bagian tengah yang dideteksi oleh laser 2 dan 5. Program pengolahan citra menduga jarak rintangan sebesar 2.67 m pada laser 2 dan 2.42 m pada laser 5. Jarak rintangan terdekat adalah 1.69 m dan traktor diperintahkan untuk belok kiri pada arah koordinat 250,240 piksel.

Gambar 58 Citra asli dan citra biner deteksi rintangan dengan rintangan batang pohon pada laser 3 dan 4 dengan jarak pengambilan 4 m

Gambar 58 memperlihatkan citra dan hasil pengolahan citra dengan rintangan berada pada bagian kanan lintasan traktor. Citra disebelah kanan diperoleh setelah melalui operasi binerisasi dan dilasi. Citra mampu mendeteksi rintangan yang berada di bagian kanan yang dideteksi oleh laser 3 dan 4. Program pengolahan citra membaca jarak rintangan sebesar 3.49 m pada laser 3 dan 3.67 m pada laser 4. Jarak terdekat rintangan adalah 3.49 m dan traktor diperintahkan untuk belok kiri pada arah koordinat 250,240 piksel.

56

Gambar 59 Citra asli dan citra biner deteksi rintangan dengan rintangan manusia pada laser 3 dan 4 dengan jarak pengambilan 5 m

Gambar 59 dan 60 memperlihatkan citra dan hasil pengolahan citra dengan rintangan berada pada bagian kanan lintasan traktor. Citra disebelah kanan diperoleh setelah melalui operasi binerisasi dan dilasi. Program mampu mendeteksi rintangan berupa manusia (Gambar 59) yang berada di bagian kanan yang dideteksi oleh nomor laser 3 dan 4 dengan jarak rintangan terdekat 4.62 m dan rintangan berupa jerigen (Gambar 60) dideteksi oleh laser 4 dengan jarak rintangan terdekat 5.61 m. Hasil pengolahan citra pada Gambar 59 dan 60 memerintahkan pada traktor agar belok kiri pada arah 250, 240 piksel.

Gambar 60 Citra asli dan citra biner dengan rintangan jerigen pada laser 4 dengan jarak pengambilan 6 m

Pada beberapa citra hasil pengolahan terdapat noise yang berasal dari benda-benda yang terdapat pada lintasan. Noise memberikan akibat salahnya pembacaan jarak oleh program. Gambar 61 dan 62 memperlihatkan kesalahan pembacaan

57 rintangan oleh program karena terdapatnya noise pada citra. Gambar 61 merupakan Citra yang mempunyai rintangan pohon di sebelah kiri dan mampu dideteksi keberadaannya oleh laser 1 dan 6 sehingga program memberikan jarak rintangan sebesar 3.08 m dan 3.17 m. Namun pada pemberian keputusan, program memberikan informasi yang salah karena program tetap menganggap rintangan terdekat berada pada jarak 0.45 m. Traktor diperintahkan dengan benar agar belok kanan pada arah 480, 240 piksel. Kesalahan dalam pembacaan rintangan ini disebabkan oleh adanya noise berupa titik selain titik sinar laser pada citra yang berada pada lintasan tanpa rintangan. Noise ini berasal dari warna rumput dan tanah yang mempunyai nilai RGB pada selang RGB sinar laser merah.

Gambar 61 Citra asli dan citra biner yang disertai noise dengan objek rintangan batang pohon pada laser 1 dan 6 dengan jarak pengambilan 4 m

Gambar 62 Citra asli dan citra biner yang disertai noise dengan objek rintangan jerigen pada laser 5 dengan jarak pengambilan 6 m

Adanya noise ini menyebabkan terjadinya kesalahan dalam pembacaan rintangan terdekat. Sedangkan Gambar 62 merupakan Citra yang mempunyai rintangan jerigen dibagian tengah dan mampu dideteksi keberadaannya oleh laser

58

5. Namun program menduga jarak rintangan yang salah yaitu sebesar 0.82 m. Hal ini disebabkan oleh adanya noise berupa titik selain titik sinar laser pada citra yang berada pada lintasan yang sama dengan posisi rintangan. Noise ini berasal dari warna rumput yang mempunyai nilai RGB pada selang RGB sinar laser merah.

Gambar 63 Citra asli dan citra biner rintangan manusia pada laser 1 dan 6 dengan jarak pengambilan 3 m

Gambar 64 Citra asli dan citra biner beberapa rintangan pada laser 4, 5, dan 6 dengan jarak pengambilan 4.5 m

Gambar 63 dan 64 memperlihatkan citra dan hasil pengolahan citra dengan rintangan berada pada bagian kiri dan melintasi lintasan traktor. Gambar 63 merupakan citra yang mempunyai rintangan manusia di sebelah kiri namun program tidak mampu mendeteksi keberadaan rintangan pada laser 1 dan 6 meskipun pada citra asli sinar laser terlihat dengan jelas. Hal ini menyebabkan program tidak memberikan jarak terdekat apapun sehingga traktor diperintahkan untuk terus berjalan maju pada arah 320, 240 piksel. Kejadian ini terjadi akibat

59 keberadaan nilai RGB sinar laser merah tidak berada pada selang nilai RGB binerisasi pada program. Gambar 64 memperlihatkan citra dengan rintangan yang menutupi lintasan. Pada citra asli terlihat bahwa sinar laser mendeteksi keberadaan semua rintangan pada laser 4, 5, dan 6. Namun pada citra biner hanya rintangan pada laser 4 dan 5 yang terdeteksi pada jarak 4.16 dan 4.63 m. Hal ini berakibat pada salahnya perintah yang diberikan pada traktor untuk belok kiri. Apabila hal ini diaplikasikan pada kondisi real, maka mengakibatkan traktor berbelok ke arah kiri dan menambrak rintangan pada bagian kiri lintasan.

Gambar 65 Kemampuan masing-masing laser dalam mendeteksi rintangan pada berbagai jarak rintangan

Dari Pengambilan semua citra statik maka diperoleh data mengenai kemampuan deteksi masing-masing pointer laser selama mendeteksi rintangan. Pada Gambar 65 di atas terlihat jelas bahwa laser 1, 2, 3, dan 4 mempunyai kemampuan yang hampir sama dalam mendeteksi rintangan dengan rata-rata 55%. Artinya dalam 100 kali penembakan rintangan, laser ini mampu mendeteksi rintangan sebesar 55 kali. Namun berbeda dengan laser 5 dan 6 yang memiliki kemampuan yang tidak seragam. Laser 5 memiliki kemampuan mendeteksi rintangan lebih banyak sebesar 79.8% sedangkan laser 6 hanya mampu mendeteksi rintangan sebesar 41.4%. Hal yang diharapkan sebenarnya adalah keseragaman penyinaran dari semua laser dan mampu mendeteksi semua rintangan yang ada. Ketidakseragaman ini diakibatkan oleh beberapa faktor. Pertama adanya pengaruh intensitas matahari yang menyebabkan sinar laser merah pada rintangan terlihat terlalu bercahaya atau terlalu lemah. Sinar laser seperti ini menyebabkan selang nilai normalisasi RGB nya berada di luar batas nilai normalisasi RGB pada program seperti yang terlihat pada Tabel 10. Nilai komponen warna blue pada citra 1 berada di bawah selang rumus normalisasi sinar laser merah pada kondisi normal dan pada citra 2 terlihat komponen warna

53.5 56.6 58.6 60.6 79.8 41.4 0 10 20 30 40 50 60 70 80 90 100 1 2 3 4 5 6 Rin tan gan t er d et ek si (% ) Nomor laser

60

green berada di atas selang nilai normalisasi sinar laser merah pada kondisi normal. Faktor kedua terjadi karena adanya perbedaan kontruksi komponen masing-masing laser dalam hal pabrikasi. Hal ini terlihat dari tidak berfungsinya pointer laser secara tiba-tiba pada saat pengambilan citra.

Tabel 10 Contoh sebaran nilai normalisasi sinar laser merah yang tidak terdeteksi pada citra biner

Komponen warna

Selang nilai normalisasi RGB laser merah

Citra 1 Citra 2 Rumus binerisasi

Min Max Min Max Min Max

red 0.44816 0.53693 0.40193 0.45794 0.38485 0.49782

green 0.25137 0.30629 0.27103 0.30225 0.22271 0.26667

blue 0.19105 0.25483 0.27103 0.29825 0.27136 0.36694

Gamba 66 Citra (a) awal dan (b) citra biner yang mendeteksi rintangan (kotak kuning) dan terdapat noise (kotak merah) dan (b) citra biner yang mendeteksi rintangan tanpa noise

Gambar 66b diatas memperlihatkan citra biner yang mendeteksi rintangan namun pada citra biner tersebut masih terdapat noise sehingga sistem melakukan kesalahan dalam membaca posisi dan jarak rintangan. Sedangkan pada Gambar 66c memperlihatkan citra biner yang mendeteksi posisi dan jarak rintangan dengan benar. Jumlah citra biner yang masih terdapat noise dan tidak terdapat noise pada masing-masing jarak pengambilan dapat dilihat pada Gambar 67.

Dari Gambar 67 di bawah dapat dilihat bahwa terdapat tiga pembagian citra hasil pengolahan sistem deteksi rintangan. Pertama citra yang memberikan informasi keberadaan rintangan dengan benar (rintangan terdeteksi), kedua citra yang memberikan keberadaan rintangan yang salah diakibatkan terdapatnya noise (positive error), dan ketiga citra yang tidak memberikan informasi apapun tentang keberadaan rintangan (negative error). Pada grafik terlihat bahwa pada jarak 2 m rintangan terdeteksi 63.8 %, noise 34%, tidak terdeteksi 2.1%. Jarak 3 m rintangan terdeteksi 53.7 %, noise 25.9%, tidak terdeteksi 20.4%. Jarak 4 m rintangan terdeteksi 64.5 %, noise 14.5%, tidak terdeteksi 21%. Jarak 5 m rintangan terdeteksi 55.7 %, noise 18%, tidak terdeteksi 26.2%. Jarak 6 m rintangan terdeteksi 66.7 %, noise 7.9%, tidak terdeteksi 25.4%. Jarak 7 m rintangan terdeteksi 56.7 %, noise 15%, tidak terdeteksi 28.3%.

61

Gambar 67 Citra hasil pengolahan sistem deteksi rintangan pada masing-masing jarak pengambilan

Semakin jauh jarak rintangan atau semakin jauh jarak sensor terhadap rintangan maka sistem semakin sulit mendeteksi rintangan karena pengaruh sinar matahari semakin besar dan membuat sinar laser yang tertangkap pada citra semakin lemah. Hal ini berakibat pada kecilnya nilai komponen RGB pada citra sehingga tidak termasuk ke dalam selang nilai batas binerisasi. Hal ini menyebabkan tidak terdeteksinya rintangan pada citra biner meskipun pada citra asli sinar laser merah terlihat.

Pada Gambar 67 diatas juga terlihat bahwa jumlah noise pada citra tidak seragam untuk setiap jarak pengambilan citra. Hal ini berarti bahwa jumlah noise tidak dipengaruhi oleh jarak pengambilan citra. Noise pada citra terjadi apabila kandungan warna RGB suatu komponen, benda atau yang lainnya yang terdapat pada citra lintasan berada pada selang nilai RGB binerisasi yang terdapat pada program pengolahan citra. Berdasarkan citra yang telah diperoleh, noise yang terdapat pada citra pada umumnya berasal dari komponen tanah. Tanah kering dan tanah basah dapat dibedakan berdasarkan warna yang dimilikinya. Tanah yang memiliki kandungan air yang banyak, cendrung berwarna gelap. Akan tetapi tanah kering memiliki warna yang mendekati merah sehingga mempunyai komponen warna red yang besar pula. Kemampuan masing-masing sensor (laser merah) dalam mendeteksi rintangan ada pada Lampiran 12.

62

Gambar 68 Akurasi pendugaan jarak rintangan pada pengambilan citra statis Gambar 68 memperlihatkan akurasi sistem deteksi rintangan dalam menduga jarak rintangan. Pendugaan jarak rintangan mempunyai tingkat akurasi sebesar 81.6% untuk rintangan yang berada pada jarak 2 m, 77.1% pada jarak rintangan 3 m, 71.5% pada jarak rintangan 4 m, 69.5% pada jarak rintangan 5 m, 68% pada jarak rintangan 6 m, dan 48.4% pada jarak rintangan 7 m. Semakin jauh posisi rintangan berada, maka semakin tidak akurat sistem deteksi rintangan dalam menduga jarak rintangan. Ketidak akuratan ini disebabkan beberapa hal antara lain bergesernya posisi sensor (laser merah) pada dudukan selama proses pengambilan citra rintangan. Bergesernya posisi sensor ini meskipun sedikit namun menyebabkan banyaknya perubahan koordinat piksel laser pada citra. Berubahnya koordinat piksel laser pada citra menyebabkan berubahnya jarak piksel laser terhadap koordinat piksel pusat citra sehingga menyebabkan terjadinya kesalahan dalam pendugaan jarak rintangan oleh program. Data akurasi masing-masing pengambilan jarak rintangan ada pada Lampiran 13.

Uji Kinerja Real-time

Pengujian real-time dilakukan untuk mengetahui kinerja sistem keseluruhan deteksi rintangan pada kondisi real-time pada smart tractor dalam melakukan navigasi secara otomatatis. Parameter yang digunakan dalam pengujian ini hampir sama dengan parameter pada pengujian statis, hanya saja pada pengujian ini terdapat parameter tambahan berupa kecepatan kerja program pengolahan citra deteksi rintangan. Pengujian ini dilakukan pada smart tractor yang dikemudikan secara otomatis dengan kecepatan kerja 0.5 m/detik dan pada intensitas matahari 500-2000 lux. Sistem deteksi rintangan (sensor deteksi rintangan, kamera, dan program pengolahan citra) dinyalakan apabila traktor mulai melakukan navigasi otomatis pada lintasan kerja. Program akan merekam dan mengolah citra secara

81.6 77.1 71.5 69.5 68.0 48.4 45.0 55.0 65.0 75.0 85.0 1 2 3 4 5 6 A k u ra si p en d u g a an j a ra k r in tan g an st a ti s (% ) Jarak rintangan (m)

63 simulatan. Smart tractor yang mempunyai sistem kemudi otomatis akan mendapat input keputusan (dalam format .txt) dari sistem deteksi rintangan yang mana keputusan ini berupa ada atau tidaknya rintangan pada lintasan kerja traktor.

Output pada penelitian ini berupa perintah yang diberikan oleh program pada sistem kontrol traktor. Apabila terdapat rintangan pada lintasan, program akan memberikan informasi jarak rintangan terdekat dan perintah pada traktor untuk berbelok kebagian lintasan yang bebas dari rintangan. Namun pada uji kinerja real-time pada penelitian ini perintah yang diberikan pada kontrol traktor baru sebatas perintah berhenti atau jalan terus meskipun pada program tertulis perintah untuk belok kiri atau belok kanan. Sistem kopling dan kontrol gas akan secara otomatis menghentikan kerja traktor apabila mendapat perintah ini. Namun apabila dalam lintasan tidak terdapat rintangan, maka traktor diperintahkan untuk berjalan terus.

Citra hasil “capture”, citra hasil binerisasi, dan data mengenai jarak pendugaan rintangan dalam format .txt di simpan secara langsung pada satu folder. Jarak real merupakan penjumlahan jarak berhenti traktor dengan jarak yang ditempuh traktor selama proses pengolahan data oleh program. Jarak real ini dibandingkan dengan jarak hasil pendugaan oleh program. Beberapa contoh citra hasil uji real-time disajikan pada Gambar 69 dan Gambar 70.

Gambar 69 dan Gambar 70 memperlihatkan bahwa program deteksi rintangan real-time mampu menghasilkan citra biner yang sempurna sehingga mendeteksi rintangan yang berada pada lintasan. Gambar 69 rintangan terdeteksi oleh laser 2 dan 5 dengan jarak rintangan terdekat 2.76 m dengan perintah traktor belok kiri pada koordinat 250, 340. Sedangkan Gambar 70 merupakan citra lintasan dengan rintangan yang melintasi lintasan traktor yang terdeteksi oleh laser 4, 5, dan 6 dengan jarak rintangan terdekat 3.78 m dan memberikan perintah agar traktor berhenti. Gambar 69 dan Gambar 70 merupakan contoh citra hasil pengolahan yang mampu memberikan informasi dengan tepat hal ini berbeda dengan citra pada Gambar 71.

Gambar 69 Citra asli dan citra biner rintangan pada uji real-time dengan rintangan batang pohon pada laser 2 dan 5

64

Gambar 70 Citra asli dan citra biner rintangan pada uji real-time dengan rintangan batang pohon dan jerigen

Gambar 71 merupakan citra lintasan yang mendeteksi adanya rintangan pada bagian kanan dan tengah lintasan. Hal ini dapat terlihat pada citra asli yang terdeteksi adanya rintangan oleh laser 4 dan 5. Namun pada citra biner rintangan hanya terdeteksi oleh laser 5 saja. Hal ini terjadi karena nilai RGB sinar laser yang mengenai rintangan tidak termasuk pada nilai selang RGB binerisasi program, meskipun daya sinarnya lebih terang.

Gambar 71 Citra asli dan citra biner rintangan pada uji real-time dengan rintangan batang pohon

65

Gambar 72 Citra asli dan citra biner rintangan batang pohon pada uji real-time yang mengandung noise

Pada Gambar 72 di atas terlihat bahwa program tidak mendeteksi adanya rintangan pada bagian kiri lintasan. Namun program mendeteksi suatu titik yang berada diluar barisan sinar laser. Apabila suatu titik pada citra yang berada di luar barisan sinar laser merah, maka titik tersebut dianggap sebagai noise seperti yang terlihat pada ilustrasi Gambar 73 berikut.

Gambar 73 Ilustrasi keberadaan titik lain (noise) pada citra di luar barisan laser Hal ini mengakibatkan terjadinya kesalahan dalam pembacaan keberadaan rintangan dengan memberikan jarak terdekat 0.11 m untuk laser 5. Kejadian ini dapat terjadi disebabkan oleh beberapa hal, antara lain adanya pengaruh intensitas matahari yang cukup tinggi sehingga mengalahkan intensitas sinar laser ketika mendeteksi rintangan. Disisi lain dengan semakin meningkatnya intensitas matahari, benda-benda yang terdapat pada lintasan (latar belakang citra) seperti tanah, batu, dan rumput memancarkan warna yang berbeda dan cendrung bersinar. Hal ini berakibat berubahnya nilai RGB benda tersebut yang menyebabkan selang nilai RGB benda berada pada selang nilai RGB binerisasi sinar laser merah pada program. Peristiwa ini mengakibatkan program mendeteksi rintangan yang salah sehingga memberikan kesalahan dalam pendugaan keberadaan dan jarak rintangan.

Pada saat pengoperasian program diset untuk melakukan tindakan berbelok atau berhenti apabila terdapat rintangan pada jarak kurang dari 7 m. Namun apabila terdapat rintangan pada jarak lebih dari 7 m, maka traktor memberi perintah untuk terus berjalan. Lama proses mulai dari auto capture (perekaman

66

citra), memindahkan citra ke frame pengolahan citra, analisis dan perhitungan seperti operasi binerisasi, morfologi, perhitungan jarak rintangan, perhitungan koordinat tujuan, dan keputusan hasil pengolahan citra membutuhkan waktu rata-rata 1.3 detik. Jika dilihat dari kecepatan proses, sistem ini jauh lebih cepat dibandingkan dengan sistem deteksi rintangan stereo vision oleh Langer (1999) dalam Gray (2000) yang mana untuk melakukan scan lintasan pada resolusi 8000 piksel membutuhkan waktu 80 detik dengan menggunakan 3D scanning laser.

Gambar 74 Uji kinerja sistem deteksi rintangan real-time pada traktor tanpa awak Gambar 74 merupakan proses pengujian sistem deteksi rintangan secara real-time. Sistem ini diaplikasikan pada smart tractor dengan kemudi otomatis yang telah diatur kecepatannya sebesar 0.5 m/det. Pada saat traktor memulai operasinya maka sistem deteksi rintangan real-time siap dijalankan. Apabila program mendeteksi keberadaan dan jarak rintangan pada lintasan, maka traktor diperintah untuk melakukan tindakan dan mengarahkan traktor pada lintasan yang bebas dari rintangan. Rintangan yang terdeteksi diukur jaraknya dan dibandingkan dengan hasil pembacaan jarak rintangan oleh program.

Tabel 11 memperlihatkan total akurasi sistem deteksi rintangan secara real-time adalah sebesar 67.4%. Citra yang dimasukkan kedalam perhitungan akurasi secara real-time merupakan citra yang mendeteksi adanya rintangan dengan jarak berhenti kurang dari 5 m. Rintangan berjarak kecil dari 1.5 m memiliki tingkat akurasi yang terendah yaitu sebesar 57.1% karena rintangan dibawah 2 m pada penelitian ini tidak masuk kedalam kalibrasi jarak. Perbedaan akurasi masing-masing jarak pengambilan disebabkan oleh beberapa hal. Pertama karena pengaruh noise yang menyebabkan terjadinya kesalahan dalam pendugaan jarak rintangan. Kedua karena kesalahan pengukuran seperti ketelitian alat ukur.

67 Tabel 11 Total akurasi sistem deteksi rintangan secara real-time

Kode citra Jarak berhenti traktor (m) Jarak tempuh selama pengolahan data(m) Jarak real rintangan (m) Jarak pendugaan rintangan (m) Akurasi (%) Grt1 3 0.65 3.65 2.76 75.6 Grt2 0.7 0.65 1.35 0.4 29.6 Grt3 3.78 0.65 4.43 3.5 79.0 Grt4 4.4 0.65 5.05 3.35 66.3 Grt5 3.28 0.65 3.93 2.5 63.6 Grt6 2.4 0.65 3.05 2.12 69.5 Grt7 1.5 0.65 2.15 1.2 55.8 Grt8 5 0.65 5.65 4.53 80.2 Grt9 4 0.65 4.65 3.67 78.9 Grt10 3.5 0.65 4.15 3.13 75.4 Total Akurasi (%) 67.4

Gambar 75 Hasil pengujian deteksi rintangan secara real-time

Hasil pengambilan citra rintangan secara real time terlihat bahwa kompleksnya permalasahan mengenai citra outdoor khususnya citra lintasan pada penelitian ini. Intensitas matahari, pengaruh cuaca, dan konstruksi sensor (pointer laser) itu sendiri merupakan masalah terbesar yang harus diatasi dalam menerapkan sistem deteksi rintangan secara real-time. Namun dengan nilai akurasi pada hasil pada Gambar 75 diatas menyatakan bahwa sistem yang dikembangkan dapat memprediksi jarak rintangan pada lintasan traktor secara real-time dan bisa diaplikasikan pada lintasan kerja untuk traktor tanpa awak.

y = 0.912x - 0.755 R² = 0.961 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 0 1 2 3 4 5 6 Jar ak rin tan gan h as il p en d u gaan (m )