BAB II

TINJAUAN PUSTAKA

2.1. Stasiun Perebusan (Sterilizer Station)

Dalam sistem pengolahan kelapa sawit, salah satu prosesnya adalah proses rebusan yang dilaksanakan pada stasiun rebusan. Proses rebusan kelapa sawit dilakukan dengan proses tekanan uap air. Variabel yang berperanan penting dalam proses rebusan ini adalah jumlah buah kelapa sawit dan tekanan uap air dalam Sterilizer (salah satu bagian dari stasiun rebusan). Semakin besar buah kelapa sawit mendapat tekanan uap air untuk waktu tertentu, semakin cepat terjadi pemasakan.

Gambar 2.1. Sterilizer

2.1.1. Fungsi dan Tujuan Perebusan

Adapun fungsi dan tujuan perebusan TBS pada pabrik kelapa sawit yaitu:

1. Menonaktifkan enzim Lipase yang bertindak sebagai katalisator dalam pembentukan asam lemak bebas (FFA) dan enzim Oksidasi.

3. Melunakkan daging buah sehingga nut mudah dipisahkan dari serat pericarp selama pengadukan di digester dan selanjutnya dipisahkan dengan sempurna di depericarper column.

4. Membantu proses pelepasan inti dari cangkang di stasiun kernel

2.1.2. Perebusan (Sterilizer)

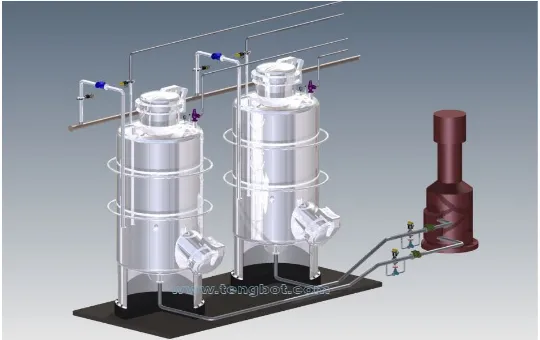

Sterilizer adalah suatu bejana uap yang bertekanan, yang fungsinya merebus Tandan Buah Segar (TBS) dengan memakai media panas. Media tersubut adalah uap basah yang berasal dari sisa pembuangan turbin uap yang bertekanan ± 3 kg/cm² dan temperature ± 145°C. alat ini disebut juga bejana rebusan/ketel rebusan dan biasanya alat ini sebagai media perebusan buah Kelapa Sawit. Ada dua macam type Sterilizer yang biasa di gunakan yaitu vertical:

Sterilizer vertikal adalah sterilizer yang berbentuk silinduer

dengan muatan 2-6 ton TBS. buah di isi melalui pintu pengeluaran sebelah sisi depan bawah. Pada bagian sterilizer dialasi dengan plat berlubang yang di pasang menurun ke arah pintu sehingga memudahkan untuk mengeluarkan isinya.

Gambar 2.2. sterilizer Vertikal

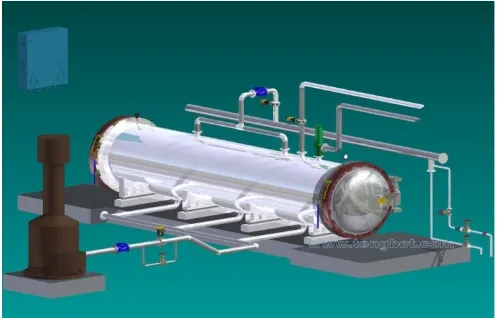

Sterilizer horizontal adalah sterilizer yang berbentuk silinder yang

ada yang berapintu satu dan ada yang berpintu dua. Sterilizer ini diisi ddengan tandan buah yang di masukan ke dalam lori. Lori ada Yng mempunyai kapasitas 1.5-2.5 ton TBS. sterilzer horizontal dapat dimuati 7 – 10 lori untuk satu kali peebusan degan muatan perlori 2.5 ton TBS.

Gambar 2.3. Sterilizer Horizontal

Perbedaan antara kedua sterilizer tersebut adalah :

Sterilizer vertical lebih sederhana dalam bentuk serta lebih rendah

biaya investasinya di bandingkan dengan sterilizer horizontal. Kapasitas olah sterilizer vertical lebih kecil di bandingkan dengan

sterilizer horizontal karena sterilizer vertical hanya dapat di pergunakan di pabrik yang berkapasitas terbatas.

Pada sterilizer horizontal kerugian minyak didalam janjangan

kosong dan di dalam air embun perebusan lebih tinggi dari pada sterilizer vertical, hal itu di sebabkan buah mengalami kerusakan sewaktu pengisian karena berbenturan dengan pintu isian dan bantingan yang dialami sewaktu di masukan.

Diperlukannya waktu yang lama untuk membongkar isi sterilizer

vertical karena di lakukan dengan tangan manusia jika di bandingkan dengan sterilizer horizontal yang di lakukan dengan mekanik.

Adapun peralatan-perlatan beserta fungsinya yang ada pada rebusan

Pipa dan valve condensate : berfungsi sebagai pembuangan steam hasil

kondensasi yang selanjutnya ditampung pada blowdown chamber dan condensate pit.

Pipa dan exhaust valve : berfungsi sebagai pembuangan steam eks

perebusan.

Programable Logic Controller (PLC) berfungsi mengatur dan mengontrol

sistem perebusan yang dapat diatur secara manual maupun full otomatis. Biasanya dilengkapi steam recorder chart.

Alat-alat ukur (gauge) : berfungsi untuk memonitor pengoperasian alat

seperti pressure gauge.

Capstan, bollard : yang berfungsi untuk menarik lori buah masuk dan

keluar sterilizer.

2.1.4 Metode Perebusan

Sebagai penjelasan saat single peak tekanan steam akan ditahan sampai 1,5 bar biasa nya selama 15-20 menit. Hal ini bertujuan untuk mendorong udara yang masih terdapat didalam tabung perebusan.Keberadaan udara pada ruang sterilizier dapat mengakibatkan terjadinya perubahan fase dari uap menjadi cair karena perbedaan suhu dari udara dengan steam tersebut. Perubahan fase ini akan menimbulkan genangan air (kondensat).

Pada saat double peak, di tahan 2,5 bar selama 15-20 menit. Bertujuan untuk mendorong air kondesat k yang mengenang di bawah lantai sterilizier keluar melalui kondensat valve. Penumpukan air kondensat hingga menggenangi TBS dapat meningkatkan oil losses yang terbawa pada kondensat. Untuk triple peak, pada saat ini lah proses perebusan buah dilakukan. Biasa nya dilakukan penahan steam apabila sudah mencapi 3 bar selama 40-45menit. Pada tekanan ini diharapakan buah sudah dalam kondisi masak dan nanti nya dapat di proses pada stasiun selanjutnya.

2.2. Jenis-jenis Manajemen Pemeliharaan Pabrik

2.2.1. Pemeliharaan Pencegahan (Preventive Maintenance)

Sistem pemeliharaan ini adalah melakukan pemeliharaan pada selang waktu yang ditentukan sebelumnya, atau terhadap kriteria lain yang diuraikan dan dimaksudkan untuk mengurangi kemungkinan bagian-bagian lain tidak memenuhi kondisi yang bisa diterima (Corder A.S, 1992, hlm 4). Seperti dalam industri motor masih dikenal istilah ‘servis’. Istilah ini meliputi semua pemeriksaan dan penyetelan yang tercakup dalam buku petunjuk pemeliharaan, terutama pelumasan, pengisian kembali, pemeriksaan minor dan sebagainya. Dalam setiap kejadian, pemeliharaan korektif biasanya memerlukan keadaan berhenti, sedangkan pemeliharaan pencegahan (preventive maintenance) dapat dilakukan pada waktu berhenti maupun waktu berjalan.

Pemeliharaan setelah rusak (Breakdown) merupakan pemeliharaan yang dilakukan terhadap peralatan setelah peralatan mengalami kerusakan sehinggga terjadi kegagalan yang menghasilkan ketidaktersediaan suatu alat. Pada mulanya semua industri menggunakan sistem ini. Jika industri memakai sistem ini maka kerusakan mesin akan berulang dan frekuensi kerusakannya sama setiap tahunnya. Industri yang menggunakan sistem ini dianjurkan menyiapkan cadangan mesin (stand by machine) bagi mesin-mesin yang vital. Sifat lain dari sistem ini adalah data dan file informasi, dimana data dan file informasi perbaikan mesin/peralatan harus tetap dijaga. Pada sistem ini untuk pembongkaran tahunan tidak ada karena pada saat dilakukan penyetelan dan perbaikan, unit-unit cadanganlah yang dipakai. Sistem Breakdown Maintenance ini sudah banyak ditinggalkan oleh industri-industri karena sudah ketinggalan zaman karena tidak sistematik secara keseluruhannya dan banyak mengeluarkan biaya.

2.2.3. Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharaan darurat adalah pemeliharaan yang perlu segera dilakukan untuk mencegah akibat yang serius (Corder A.S, 1992, hlm 4). Misalnya sebuah mesin sedang beroperasi namun tiba-tiba mesin tersebut mati. Berapa kalipun dihidupkan ternyata tidak mau hidup lagi. Ketika tutup mesin dibuka, diketahuilah bahwa air radiator mesin habis. Setelah diperiksa didapat kerusakan di bagian pipa radiator dan ada juga bagian mesin yang retak. Akibat kerusakan tersebut maka diperlukan adanya reparasi besar atau penggantian unit yang mengakibatkan operasi mesin harus terhenti selama reparasi besar dikerjakan.

2.2.4. Pemeliharaan Korektif (Corrective Maintenance)

berhenti untuk reparasi. Kerusakan-kerusakan yang terjadi pada mesin walaupun reparasi dilakukan secara cepat akan menghentikan operasi, para karyawan dan mesin menganggur, produksi terganggu bahkan dapat menghentikan jalannya produksi. Pemeliharaan korektif merupakan perbaikan peningkatan kemampuan peralatan mesin kedepan karena kegagalan atau pengurangan kemampuan mesin selama pemeliharaan preventive dikerjakan atau sebaliknya, demi perbaikan mesin dan optimal dalam penggunaannya. Pemeliharaan korektif terdiri dari beberapa bagian (Dhillon, 2006, hlm 143) seperti:

1. Perbaikan karena rusak.

Bagian ini fokus dengan perbaikan pada bagian kerusakan peralatan supaya kembali kepada kondisi operasionalnya.

2. Overhaul.

Bagian ini fokus dengan perbaikan atau memulihkan kembali (restoring) peralatan ke keadaan yang semula yang dapat dipergunakan (complete serviceable) untuk seluruh peralatan di pabrik tersebut.

3. Salvage.

Bagian ini fokus dengan pembuangan dari material yang tidak dapat diperbaiki dan pemanfaatan material yang masih bisa dipakai dari.

4. Servicing.

Tipe bagian pemeliharaan korektif ini mungkin dibutuhkan karena adanya tindakan pemeliharaan korektif, seperti pengelasan, dan lainnya.

5. Rebuild.

Bagian ini fokus dengan pemulihkan kembali (restoring) peralatan ke keadaan yang standard sedekat mungkin ke keadaan aslinya berkenaan dengan keadaan fisik, daya guna dan perpanjangan masa pakai.

2.2.5. Maksud dan Tujuan Manajemen Pemeliharaan Pabrik

Adapun tujuan utama dilakukannya pemeliharaan adalah:

1. Untuk memperpanjang usia kegunaan aset yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya. Hal ini terutama penting di negara berkembang karena kurangnya sumber daya modal untuk penggantinya. Di negara yang sudah maju, lebih murah mengganti daripada memelihara.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi atau jasa dan mendapatkan laba investasi (return on investment) semaksimum mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat dan sebagainya.