BAB I BAB I

PENDAHULUAN PENDAHULUAN

1.1

1.1 Latar BelakangLatar Belakang

Perkembangan teknologi yang sudah mulai muncul sekarang sangat Perkembangan teknologi yang sudah mulai muncul sekarang sangat membantu manusia dalam melakukan kegiatan sehari-harinya. Semakin modern membantu manusia dalam melakukan kegiatan sehari-harinya. Semakin modern peralatan

peralatan yang yang dipergunakan dipergunakan untuk untuk bekerja bekerja maka maka pekerjaan pekerjaan yang yang akan akan dilakukandilakukan juga

juga semakin semakin cepat. cepat. Pada Pada PT. PT. Pertamina Pertamina (Persero) (Persero) Instalasi Instalasi Pengapon Pengapon ini ini sudahsudah memiliki teknologi dalam pengontrolan level tangki yang sangat modern, karena memiliki teknologi dalam pengontrolan level tangki yang sangat modern, karena Pada PT. Pertamina (Persero) Instalasi Pengapon merupakan perusahaan yang Pada PT. Pertamina (Persero) Instalasi Pengapon merupakan perusahaan yang bergerak

bergerak dibidang dibidang penimbunan penimbunan dan dan distribusi distribusi maka maka perlu perlu dilakukan dilakukan pengawasanpengawasan yang ketat pada tangki timbun yang merupakan tempat untuk menyimpan minyak yang ketat pada tangki timbun yang merupakan tempat untuk menyimpan minyak sebelum akan didistribusikan.

sebelum akan didistribusikan.

Berdasarkan teori alat yang digunakan untuk melakukan pengukuran level Berdasarkan teori alat yang digunakan untuk melakukan pengukuran level ketinggian minyak di tangki timbun merupakan

ketinggian minyak di tangki timbun merupakan Automatic Automatic Tank Tank GaugingGauging (ATG)(ATG) dengan toleransi pengukuran ketinggian level maksimum adalah 3 mm

dengan toleransi pengukuran ketinggian level maksimum adalah 3 mm (TOKYO(TOKYO KEISO CO.,LTD, 2013).

KEISO CO.,LTD, 2013). Namun kenyataannya alat tersebut kurang berfungsi secara Namun kenyataannya alat tersebut kurang berfungsi secara optimal, karena sering sekali terdapat perbedaan nilai ukur yang secara aktual selalu optimal, karena sering sekali terdapat perbedaan nilai ukur yang secara aktual selalu dilakukan oleh

dilakukan oleh pekerja di pekerja di PT. Pertamina PT. Pertamina (Persero) I(Persero) Instalasi Pengapon ternstalasi Pengapon tersebut.sebut. Perbedaan ketinggian nilai ukur tersebut dapat dilihat pada Tabel 1.1.

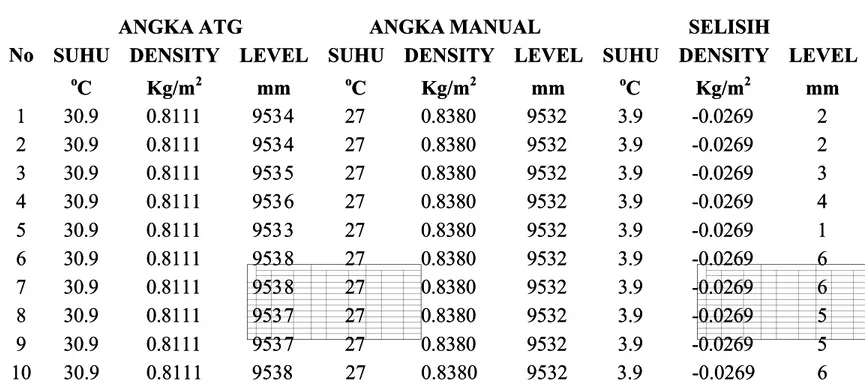

Tabel 1.1 Pengukuran ATG Tangki Timbun 2 Bulan Februari Tabel 1.1 Pengukuran ATG Tangki Timbun 2 Bulan Februari

No No

ANGKA

ANGKA ATG ATG ANGKA ANGKA MANUAL MANUAL SELISIHSELISIH

SUHU DENSITY LEVEL SUHU DENSITY LEVEL SUHU DENSITY LEVEL SUHU DENSITY LEVEL SUHU DENSITY LEVEL SUHU DENSITY LEVEL

o o C Kg/m C Kg/m22 mmmm ooC C Kg/mKg/m22 mmmm ooC C Kg/mKg/m22 mmmm 1 1 30.9 30.9 0.8111 0.8111 9539534 4 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 22 2 2 30.9 30.9 0.8111 0.8111 9539534 4 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 22 3 3 30.9 30.9 0.8111 0.8111 9539535 5 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 33 4 4 30.9 30.9 0.8111 0.8111 9539536 6 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 44 5 5 30.9 30.9 0.8111 0.8111 9539533 3 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 11 6 6 30.9 30.9 0.8111 0.8111 9539538 8 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 66 7 7 30.9 30.9 0.8111 0.8111 9539538 8 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 66 8 8 30.9 30.9 0.8111 0.8111 9539537 7 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 55 9 9 30.9 30.9 0.8111 0.8111 9539537 7 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 55 10 10 30.9 30.9 0.8111 0.8111 9538 9538 27 27 0.8380 0.8380 9532 9532 3.9 3.9 -0.0269 -0.0269 66

Masalah yang timbul karena perbedaan yang cukup tinggi antara nilai ukur Masalah yang timbul karena perbedaan yang cukup tinggi antara nilai ukur manual dengan nilai ukur pada ATG inilah yang perlu dicari penyebabnya karena manual dengan nilai ukur pada ATG inilah yang perlu dicari penyebabnya karena secara berkala PT. Pertamina (Persero) Instalasi Pengapon sudah melakukan secara berkala PT. Pertamina (Persero) Instalasi Pengapon sudah melakukan perawatan dan perbaikan (kalibrasi ulang) untuk ATG tersebut.

perawatan dan perbaikan (kalibrasi ulang) untuk ATG tersebut.

Oleh sebab itu, perlu dilakukan observasi dan perencanaan perawatan untuk Oleh sebab itu, perlu dilakukan observasi dan perencanaan perawatan untuk ATG tersebut dengan baik agar dapat diketahui ATG pada tangki berapa saja yang ATG tersebut dengan baik agar dapat diketahui ATG pada tangki berapa saja yang mengalami permasalahan dan juga dalam berapa periodekah sebaiknya dilakukan mengalami permasalahan dan juga dalam berapa periodekah sebaiknya dilakukan perawatan

perawatan untuk untuk ATG ATG pada pada setiap setiap tangki tangki timbun, timbun, karena karena tangki tangki timbun timbun pada pada PT.PT. Pertamina (Persero) Instalasi Pengapon ini memiliki isi minyak yang berbeda-beda Pertamina (Persero) Instalasi Pengapon ini memiliki isi minyak yang berbeda-beda pula, sehingga tingkat korosi antar tangki timbun itu juga berbeda-beda.

pula, sehingga tingkat korosi antar tangki timbun itu juga berbeda-beda.

1.2

1.2 Perumusan MasalahPerumusan Masalah

Berdasarkan perbedaan yang terjadi antara teori dengan keadaan nyata pada Berdasarkan perbedaan yang terjadi antara teori dengan keadaan nyata pada PT. Pertamina (Persero) Instalasi Pengapon maka dapat diketahui permasalah utama PT. Pertamina (Persero) Instalasi Pengapon maka dapat diketahui permasalah utama yang perlu dicari adalah dengan melakukan observasi sehingga ditemukan jumlah yang perlu dicari adalah dengan melakukan observasi sehingga ditemukan jumlah

dengan

denganmonitoring monitoring ATG pada bagian ATG pada bagiancontrol room,control room, apabila terdapat perbedaan nilaiapabila terdapat perbedaan nilai maka ATG yang memiliki perbedaan nilai lebih dari toleransi yang telah ditetapkan maka ATG yang memiliki perbedaan nilai lebih dari toleransi yang telah ditetapkan dinyatakan sebagai ATG yang perlu dilakukan kalibrasi ulang. Proses kalibrasi dan dinyatakan sebagai ATG yang perlu dilakukan kalibrasi ulang. Proses kalibrasi dan perawatan un

perawatan untuk ATG tuk ATG tersebut juga tersebut juga memerlukan memerlukan biaya untuk biaya untuk itu dalam itu dalam melakukanmelakukan perawatannya

perawatannya perlu perlu dilakukan dilakukan perhitungan perhitungan pula pula agar biagar biaya aya yang yang dikeluarkan dikeluarkan untukuntuk teknisi dan

teknisi danmaintenancemaintenance alat tersebut menjadi lebih terkontrol. alat tersebut menjadi lebih terkontrol. 1.3

1.3 Tujuan PenulisanTujuan Penulisan

1.3.1

1.3.1 Tujuan UmumTujuan Umum

Tujuan umum dari pelaksanaan kerja praktek ini adalah : Tujuan umum dari pelaksanaan kerja praktek ini adalah : 1.

1. Untuk memenuhi tugas mata kuliah Kerja Praktek.Untuk memenuhi tugas mata kuliah Kerja Praktek. 2.

2. Memberikan pengalaman bagi mahasiswa pada dunia kerja nyata.Memberikan pengalaman bagi mahasiswa pada dunia kerja nyata. 3.

3. Sarana bagi mahasiswa untuk memperoleh pengalaman, melatihSarana bagi mahasiswa untuk memperoleh pengalaman, melatih keterampilan, sikap dan pola bertindak dalam lingkungan yang keterampilan, sikap dan pola bertindak dalam lingkungan yang sebenarnya, serta dapat memecahkan masalah yang ada.

sebenarnya, serta dapat memecahkan masalah yang ada.

1.3.2

1.3.2 Tujuan KhususTujuan Khusus

Tujuan khusus dari pelaksanaan kerja praktek ini adalah : Tujuan khusus dari pelaksanaan kerja praktek ini adalah : 1.

1. Untuk mengetahui dan mengevaluasi perbedaan nilai ketinggianUntuk mengetahui dan mengevaluasi perbedaan nilai ketinggian pengukuran ATG dan

pengukuran ATG danmanual deeping manual deeping pada tangki timbun. pada tangki timbun. 2.

2. Memberikan rekomendasi/perbaikan yang dapat memperbaiki kinerjaMemberikan rekomendasi/perbaikan yang dapat memperbaiki kinerja dari ATG sehingga membantu monitoring dari tiap tangki timbun yang dari ATG sehingga membantu monitoring dari tiap tangki timbun yang ada pada Instalasi Pengapon

ada pada Instalasi Pengapon

1.4

1.4 Waktu dan PelaksanaanWaktu dan Pelaksanaan

Kerja praktek dilakukan oleh penulis pada sebuah perusahaan yang bergerak Kerja praktek dilakukan oleh penulis pada sebuah perusahaan yang bergerak di bidang bahan bakar minyak, yaitu :

di bidang bahan bakar minyak, yaitu : Nama Perusahaan

Nama Perusahaan : PT. Pertamina Instalasi Pengapon: PT. Pertamina Instalasi Pengapon Alamat

Alamat : : Jalan Jalan Pengapon Pengapon No.14 No.14 SemarangSemarang Waktu

1.5 Metode Pelaksanaan

Metode pelaksanaan yang digunakan dalam kerja praktek ini yaitu : 1. Studi pendahuluan yang dilakukan dengan observasi dan wawancara.

2. Studi pustaka mengenai cara kerja ATG dan Penanggulangannya, serta tinjauan sistem PT. Pertamina Instalasi Pengapon.

3. Studi lapangan mengenai perusahaan PT. Pertamina Instalasi Pengapon.

4. Pengumpulan data tentang perbedaan nilai ATG dan Manual Deeping pada tangki timbun di PT. Pertamina Instalasi Pengapon.

5. Rekapitulasi dan evaluasi data hasil pengamatan menggunakan metode preventive maintenance.

6. Analisis hasil dan rekomendasi. 7. Kesimpulan dan saran.

1.6 Pembatasan Masalah

Dalam penyusunan laporan ini, penyusun membatasi permasalahan yang akan dibahas, antara lain :

1. Pengamatan dan pengambilan data mengenai pengecekan pada monitoring ATG dan manual deeping pada tangki timbun di PT. Pertamina Instalasi Pengapon.

2. Faktor-faktor yang mempengaruhi tingkat selisih perbedaan dari manual deeping dan ATG.

3. Biaya perawatan preventif berdasarkan perhitungan tingkat kerusakan ATG pada setiap tangki timbun.

1.7 Metode Pengumpulan Data

Pengambilan data-data dan informasi yang berkaitan dengan permasalahan dalam pelaksanaan kerja praktek, dilakukan dengan menggunakan beberapa metode, antara lain :

Observasi langsung, yaitu dengan mengamati secara langsung di lapangan pada beberapa ATG dan melakukan pencatatan manual deeping pada control room.

Wawancara, yaitu dengan mengajukan pertanyaan-pertanyaan langsung kepada para karyawan yang ada, baik pada ruangan teknik, QQ, LK3, dancontrol room.

2. Data Sekunder

Metode-metode yang digunakan untuk memperoleh data ini yaitu :

Data historis yang dimiliki oleh PT. Pertamina Instalasi Pengapon yang berhubungan dengan tema yang telah ditetapkan.

1.8 Sistematika Penulisan

Sistematika penulisan laporan kerja praktek ini adalah sebagai berikut : BAB I Pendahuluan

Pada bab ini dijelaskan mengenai latar belakang permasalahan, perumusan masalah, tujuan penulisan, pembatasan masalah, dan sistematika penulisan.

BAB II Tinjauan Pustaka

Pada bab ini dijabarkan dasar teori yang digunakan dalam melakukan pengolahan data.

BAB III Tinjauan Sistem

Pada bab ini dijelaskan gambaran umum tentang perusahaan dan divisi perusahaan yang terkait dengan penelitian selama melaksanakan kerja praktek. Mulai dari sejarah singkat perusahaan, logo, dan slogan visi, misi, serta struktur organisasi perusahaan.

BAB IV Pembahasan

Pada bab ini berisi tentang tahapan dalam melakukan penelitian, data-data yang dikumpulkan dan dari data-data tersebut diolah untuk mendapatkan penyelesaian masalah. Kemudian dari hasil pengolahan tersebut dilakukan analisis.

BAB V Kesimpulan dan Saran

Pada bab ini terdapat kesimpulan dan saran dari hasil pengolahan, selain itu juga diberikan saran yang membangun untuk perusahaan.

BAB II

TINJAUAN PUSTAKA

2.1 Automatic Tank Gauging (ATG) 2.1.1 Pengertian ATG

ATG adalah sebuah perangkat terintegrasi yang di dalamnya terdapat alat pengukur suhu, pengukur permukaan minyak, dan pengukur tekanan. Semua alat-alat tersebut ditanam di dalam tangki timbun dan dapat dibaca secara digital untuk kemudian hasilnya dikirim ke sebuah layar monitor atau printer . ATG bisa memberikan data suhu, stok, dan pressure secara realtime.

(apauditing, 2013)

2.1.2 Cara Kerja ATG

Teknologi Automatic Tank Gauging (ATG) telah digunakan secara luas untuk pengukuran level cairan dalam tangki penyimpanan bulk. Tank gauging merupakan istilah yang digunakan untuk penentuan kuantitas statik produk cairan yang tersimpan dalam tangki timbun. Dalam pengawasan aset maupun transaksi jual beli produk Bahan Bakar Minyak (BBM), tingkat akurasi pengukuran level menjadi faktor yang sangat penting karena produk yang tersimpan dalam tangki bernilai ekonomi tinggi. Salah satu teknologi ATG yang populer hingga saat ini adalah ATG tipe servo yang menghasilkan pengukuran yang lebih baik. Prinsip kerja ATG servo memanfaatkan Hukum Archimedes. Pada ATG ini, displacer menjadi elemen pendeteksi level cairan.

2.1.3 Bagian-bagian ATG

ATG merupakan sebuah perangkat yang cukup kompleks karena terdiri dari komponen-komponen yang sangat banyak dan cukup rumit. Komponen-komponen ATG tersebut dapat dilihat pada Gambar 2.1.

Gambar 2.1 Bagian-bagian ATG

Komponen-komponen ATG tersebut terdiri dari :

1. Level Gauge

Alat yang digunakan untuk menyampaikan nilai ukur daridisplacer kelevel gauge.

3. Displacer

Alat yang dapat naik/turun untuk mengukur level ketinggian permukaan minyak.

4. Calibration Chamber

Alat yang digunakan untuk melakukan kalibrasi ulang dari ATG pada tangki timbun.

5. Tank Side Indicator

Alat yang terletak pada bagian bawah tangki sebagai indikator pembantu untuk mengetahui level ketinggian permukaan minyak pada tangki timbun.

6. Power Switch

Merupakan switch on/off dari ATG tersebut yang terletak pada bagiantank side indicator.

7. Power Cable (di dalam)

Merupakan kabel yang berada pada tank side indicator untuk dihubungkan padamonitoring ATG di control room sehingga dapat mengetahui ketinggian level permukaan minyak pada komputer. 8. Mean Temperature Sensor

Alat yang digunakan untuk mengetahui rata-rata suhu pada setiap tangki timbun.

9. Anchore Weight

Alat yang digunakan sebagai pemberat untuk membuat sensor tetap seimbang saat mengukur suhu di dalam tangki timbun.

10. Signal Cable

Alat yang digunakan untuk menghubungkan data dari level gauge menuju side tank indicator.

11. Power Cable (di luar)

Merupakan kabel yang berada pada level gauge untuk dihubungkan pada tank side indicator untuk mengetahui nilai ukur pada level gauge.

12. Stilling Well

Alat berupa tabung pada bagian bawah level gauge yang berfungsi sebagai tempat displacer untuk naik/turun.

13. Stilling Well Support

Alat yang digunakan untuk membantu tabung stilling well tersebut agar tetap stabil hingga dibagian bawah tangki timbun.

14. Dip Plate

Alat berupa lempengan logam pada bagian bawah stilling well

tempat menempelnyabolt .

15. Bolt

Merupakan baut pengencang pada bagian bawah stilling well yang menempel padadip plate.

(TOKYO KEISO CO.,LTD, 2013)

2.1.4 Sistem Monitoring ATG dengan CATAMS M A I N M E N U

Main menu adalah tampilan beberapa aplikasi yang ada pada program CATAMS. Caranya : arahkan pointer pada aplikasi kemudian klik-pilih Menu. Main Menu memiliki tampilan seperti pada Gambar 2.2.

Gambar 2.2M ain Menu

ONE TANK DI SPLAY

One Tank Display adalah suatu tampilan data secara lengkap untuk satu tanki, mulai dari Level, Temperature, Density obs’d, Density 15 deg C, Produk, Error status, VCF, Volume obs’d, Volume 15deg C, Ullage, Pumpable, Barrel, dan Long Ton. One Tank Display memiliki tampilan

seperti pada Gambar 2.3.

TANK DA TA SET

Tank Data Set berfungsi untuk memasukan data tangki, antara lain produk, height atau tinggi kaki, S/F (Safety Level ), M/H ( Minimum Heel Level ) atau tinggi cairan yang tidak dapat dipompa, Data Alarm ( H-H Level, H Level, L Level, dan L-L Level ).

MANUAL DATA INPUT

Manual Data Input berfungsi untuk simulasi data atau perhitungan secara mnual. Apabila telah selesai dilakukan penggunaan manual input untuk simulasi, maka kita harus me-reset kembali seperti semula agar tidak mengganggu aktifitas pemantauan ATG secara aktual.

GAUGE CONTROL

Gauge Control berfungsi untuk Remote, antara lain: 1. Measure : Pengukuran secara otomatis 2. Hoist : Menaikkandisplacer

3. Stop : Berhenti

4. Interface : Mendeteksi Air

5. Density : Mencari Density Obs’d

MOVEMENT

Movement Mode berfungsi untuk memantau loading ataupun unloading (pada proses awal dan proses akhir) pada beberapa tangki yang sedang beroperasi. Movement memiliki tampilan seperti pada Gambar 2.4.

Gambar 2.4M ovement M ode

TANK DATA LI ST

Tank Data List adalah suatu tampilan data ATG secara aktual untuk

semua tangki. Tank Data List memiliki tampilan seperti pada Gambar 2.5.

BAR GRAPH

Bar Graph berfungsi untuk melihat tampilan level secara grafik per produk. Bar Graph memiliki tampilan seperti pada Gambar 2.6.

Beberapa indikasi warna pada grafik adalah warna : o Hijau : Penjualan/Unloading

o Biru : Stabil/Seatle

o Putih : Penerimaan/ Loading o Merah & Kuning : Indikasi Alarm

Gambar 2.6Tank D ata List

HISTORICAL

Historical Data adalah suatu tampilan yang berfungsi untuk melihat data

pengukuran ATG yang tersimpan untuk masa satu tahun. Historical memiliki tampilan seperti pada Gambar 2.7.

Gambar 2.7H istorical M ode

BL OCK DATA LI ST

Blok Data List adalah suatu tampilan data tangki yang dikelompokan per produk dan berfungsi untuk melihat jumlah keseluruhan volume/produk.

Block Data List memiliki tampilan seperti pada Gambar 2.8.

ALARM L I ST

Alarm List Mode adalah suatu tampilan yang berfungsi untuk mengetahui data alarm (level, temperature, dan volume). Alarm List memiliki tampilan seperti pada Gambar 2.9.

Gambar 2.9Alarm L ist

LA RGE DI SPLAY

Large Display adalah suatu tampilan Level & Temperature dalam suatu layar besar yang berfungsi untuk memantau apabila ada loading ataupun

Gambar 2.10L arge Display

OPERATI ON LI ST

Operation List adalah suatu tampilan total tangki yang sedang dalam kondisi beroperasi (Loading/Unloading) pada saat itu. Status Loading/Unloading dapat diketahui bedasarkan tanda panah yang muncul disebelah kiri tangki. Tanda panah turun adalah indikasi untuk Unloading, sedangkan tanda panah naik adalah idikasi untuk loading. Operation List memiliki tampilan seperti pada Gambar 2.11.

Gambar 2.11Operati on Li st

ALARM SUMM ARY

Alarm Summary adalah suatu tampilan untuk mengetahui data alarm seara lengkap yang terjadi pada hari itu. Alarm Summary memiliki tampilan seperti pada Gambar 2.12.

Gambar 2.12Alarm Summary

BUZZ ER RESET

Buzzer reset / Alarm message berfungsi untuk mematikan bunyi alarm yang sedang terjadi.

SYSTEM DATA CHANGE

System Data Change berfungsi untuk memasukan data tangki secar keseluruhan. System Data Change memiliki tampilan seperti pada gambar 2.13. Beberapa aplikasi yang ada antara lain :

o Tank Data

Berfungsi untuk memasukan data alarm

o Tank Calibration Mode

Berfungsi untuk memasukan data table tangki

o Data Print Out Timer

Berfungsi untuk mengatur printout data secara otomatis

Berfungsi untuk mengaktifkan alarm &buzzer o Scanning Tank no

Berfungsi untuk scan apabila terdapat penambahan tangki baru. o Block Tank no

Berfungsi untuk mengelompokan tangki/produk. o Password/Code

Berfungsi untuk mengganti prioritas password yang digunakan. o Changeable Items

Berfungsi untuk mengaktifkan semua fasilitas yang ada di CATAMS.

Gambar 2.13System Dat a Change

2.2 Perawatan (Maintenance) 2.2.1 Pengertian Perawatan

Pengertian perawatan ( maintenance ) itu sendiri dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan kegiatan pemeliharaan, perbaikan penyesuaian,

maupun penggantian sebagian peralatan yang diperlukan agar sarana fasilitas pada kondisi yang diharapkan dan selalu dalam kondisi siap pakai.

(digilib.petra.ac.id, 2013)

2.2.2 Tujuan Perawatan

1. Memperpanjang usia kegunaan aset. Hal ini terutama penting di negara berkembang karena kurangnya sumber daya modal untuk penggantian.

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi, antara lain :

o Selalu siap bila diperlukan sesuai dengan rencana o Tidak rusak selama produksi berjalan.

o Dapat bekerja dengan efisien dan kapasitas yang diinginkan.

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan , unit pemadam kebakaran dan sebagainya.

4. Menjamin keselamatan orang yang menggunakan sarana tersebut. Menghemat waktu, biaya dan material karena peralatan terhindar dari kerusakan besar.

5. Kerugian baik material maupun personel akibat kerusakan dapat dihindari sedini mungkin, karena terjadinya kerusakan da atau timbulnya kerusakan tambahan akibat kerusakan awal dapat segera dicegah.

(digilib.petra.ac.id, 2013)

2.2.3 Keuntungan

–

Keuntungan Perawatan yang Baik1. Berkurangnya kemungkinan terjadinya perbaikan darurat. 2. Tenaga kerja pada bidang perawatan dapat lebih efisien. 3. Kesiapan dan kehandalan dapat lebih efisien.

4. Memberikan informasi kapan peralatan perlu diperbaiki atau diganti. 5. Anggaran perawatan dapat dikendalikan.

(digilib.petra.ac.id, 2013)

2.2.4 Kategori Mesin / Peralatan Produksi

Ditinjau dari tingkat kerumitan, harga, peranan dan resiko dalam suatu mata rantai produksi, mesin digolongkan atas :

Critical

Essential (Potentially critical) General Purpose (Non critical)

Kategori ini untuk menentukan strategi perawatan yang cocok.

Mesin “Critical”

o Kalau rusak dapat membahayakan o Kalau rusak proses produksi terganggu o Investasi mahal

o Biaya perbaikannya mahal (misal: high speed turbine) o Waktu untuk perbaikan lama

o Investasi tidak mahal

o Biaya perbaikan tidak mahal o Mempunyai unit cadangan

o Tidak mengakibatkan kerusakan sekunder Mesin Essential (Potentially Critical)

o Di antara mesin critical dan general purpose.

(ftp.itb.ac.id, 2013)

2.2.5 Pengklasifikasian Perawatan

Preventive Maintenance adalah salah satu komponen penting dalam

aktivitas perawatan (maintenance).

Preventive maintenance adalah aktivitas perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan pada sebuah sistem atau komponen, dimana sebelumnya sudah dilakukan perencanaan dengan pengawasan yang sistematik, deteksi, dan koreksi, agar sistem atau

komponen tersebut dapat mempertahankan kapabilitas fungsionalnya.

Perawatan Berjalan

Dimana pekerjaan perawatan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan diterapkan pada peralatan- peralatan yang harus beroperasi terus dalam melayani proses produksi.

Perawatan Prediktif

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya perawatan prediktif dilakukan dengan bantuan panca

indra atau alat-alat monitor yang canggih.

Perawatan korektif adalah tindakan perawatan yang dilakukan untuk mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali.

Prosedur ini diterapkan pada peralatan atau mesin yang sewaktu-waktu dapat rusak.

Dalam kaitan ini perlu dipelajari penyebabnya-penyebabnya, perbaikan apa yang dapat dilakukan, dan bagaimanakah tindakan selanjutnya untuk mencegah agar kerusakan tidak terulang lagi.

(ftp.itb.ac.id, 2013)

2.2.6 Pekerjaan-pekerjaan Dasar Pada Perawatan Preventif A. Inspeksi.

Pekerjaan inspeksi dibagi atas inspeksi bagian luar dan inspeksi bagian dalam.

Inspeksi bagian luar dapat ditujukan untuk mengamati dan mendeteksi kelainan-kelainan yang terjadi pada mesin yang sedang beroperasi, misalnya: timbul suara yang tidak normal, getaran, panas,

asap dan lain-lain.

Inspeksi bagian dalam ditujukan untuk pemeriksaan elemen-elemen mesin yang dipasang pada bagian dalam seperti: roda gigi, ring, paking, bantalan dan lain-lain.

Frekuensi inspeksi perlu ditentukan secara sangat hati-hati, karena terlalu kurangnya inspeksi dapat menyebabkan mesin kerusakan yang sulit untuk diperbaiki dengan segera. Sedangkan terlalu sering diadakan inspeksi dapat menyebabkan mesin kehilangan waktu produktivitasnya. Dengan demikian frekuensi pelaksanaan inspeksi

B. Pelumasan.

Komponen-komponen mesin yang bergesekan seperti roda gigi, bantalan dsb, harus diberi pelumasan secara benar agar dapat bekerja dengan baik dan tahan lama. Dalam pemberian pelumas yang benar perlu diperhatikan jenis pelumasnya, jumlah pelumas, bagian yang

diberi pelumas dan waktu pemberian pelumasnya ini. C. Perencanaan dan Penjadwalan.

Suatu jadwal program perawatan perlu disiapkan dan harus ditaati dengan baik. Program perawatan harus dibuat secara lengkap dan teperinci menurut spesifikasi yang diperlukan, seperti adanya jadwal harian, mingguan, bulanan, tiap tiga bulan, tiap setengah tahun, setiap tahun dan sebagainya.

D. Pencatatan dan Analisis.

Catatan-catatan yang perlu dibuat untuk membantu kelancaran pekerjaan perawatan ini adalah:

1. Buku manual operasi.

2. Manual instruksi perawatan. 3. Kartu riwayat mesin.

4. Daftar permintaan suku cadang. 5. Kartu inspeksi.

6. Catatan kegiatan harian.

7. Catatan kerusakan, dan lain-lain.

(ariefm.lecture.ub.ac.id, 2013)

Catatan-catatan ini akan banyak membantu dalam menentukan perencanaan dan keputusan-keputusan yang akan diambil. Analisis yang dibuat berdasarkan catatan-catatan tersebut akan membantu dalam hal:

o Melakukan pencegahan kerusakan daripada memperbaiki kerusakan yang terjadi.

o Mengetahui tingkat kehandalan mesin. o Menentukan umur mesin.

o Memperkirakan kerusakan mesin dan merencanakan untuk memperbaikinya sebelum terjadi kerusakan.

o Menentukan frekuensi pelaksanaan inspeksi.

o Menentukan untuk pembelian mesin yang lebih baik dan cocok berdasarkan pengalaman masa lalu.

(ariefm.lecture.ub.ac.id, 2013)

2.2.7 Keuntungan-keuntungan dari Perawatan Preventif Waktu terhentinya produksi menjadi berkurang.

Berkurangnya pembayaran kerja lembur bagi tenaga perawatan. Berkurangnya waktu untuk menunggu peralatan yang dibutuhkan. Berkurangnya pengeluaran biaya untuk perbaikan.

Penggantian suku cadang yang direncanakan dapat dihemat kebutuhannya, sehingga suku cadang selalu tersedia di gudang setiap waktu.

Keselamatan kerja operator lebih tinggi karena berkurangnya kerusakan. (ftp.itb.ac.id, 2013)

2.2.8 Usaha untuk mengatasi kerusakan Merubah proses

Merancang kembali komponen yang gagal

Meningkatkan prosedur perawatan preventif. Sebagai contoh, melakukan pelumasan sesuai ketentuannya atau mengatur kembali frekuensi dan isi

daripada pekerjaan inspeksi

Meninjau kembali dan merubah sistem pengoperasian mesin. Misalnya dengan merubah beban unit, atau melatih operator dengan sistem operasi yang lebih baik, terutama pada unit-unit khusus.

(ftp.itb.ac.id, 2013)

2.2.9 Tiga cara untuk mengantisipasi kerusakan Perbaikan (repair),

Perbaikan secara menyeluruh (overhaul) Penggantian peralatan tersebut (replacement).

Permasalahan yang paling utama dalam pengambilan keputusan overhaul dan repair ditentukan dalam hal berikut :

Interval waktu antara setiap overhaul.

Tingkatan ketika suatu peralatan/ mesin harus memperoleh perlakuan repair atau overhaul.

(ftp.itb.ac.id, 2013)

2.3 Total Productive Maintenance (TPM)

2.3.1 Definisi Total Produktive Maintenance

Bisa diartikan sebagai ilmu perawatan terhadap mesin. Total Productive Maintenance (TPM) adalah sebuah program perawatan yang termasuk didalamnya definisi konsep terbaru untuk merawat peralatan dan perlengkapan. Tujuaan dari program TPM adalah untuk menaikkan nilai produksi yang dimana pada saatyang bersamaan, menaikkan moral para pekerja dan kepuasan pekerjaan

TPM membawa perawatan kedalam focus sebagai kebutuhan dan bagian kepentingan utama dalam bisnis. Kemudian tidak lama disetujui sebagai aktivitas non-profit. Seiring berjalannya waktu kemudian dijadwalkan sebagai bagian dari perawatan harian dan dalam beberapa kasus, bagian intergral dari proses manufaktur. Tujuannya adalah untuk

mengontrol kedaan gawat darurat dan perawatan yang tidak terjadwal menjadi minimum.

(xa.yimg.com, 2013)

2.3.2 Sejarah TPM

TPM adalah konsep inovatif dari orang-orang Jepang. Asal mula dari TOM bisa dilacak pada tahun 1951 dimana pemeliharaan pencegahan pertama kali diperkenalkan di Jepang. Bagaimanapun juga konsep dari pemeliharaan pencegahan diambil dari Amerika Serikat. Nippondenso adalah perusahaan pertama yang yang memperkenalkan penerapan pemeliharaan pencegahan secara luas di 1960an. Pemeliharaan pencegahan adalah konsep yang dimana, operator memproduksi barang menggunakan mesin dan grup pemeliharaan didedikasikan dengan kerja pemeliharaan mesin, bagaimanpun dengan automasi dari Nippondenso, pemeliharaan menjadi sebuah permasalahan ketika ada banyak personel pemeliharaan yang dibutuhkan. Sehingga manjemen memutuskan bahwa operator akan membawa pemeliharaan rutin dari peralatan.

Nippondenso, yang sudah siap untuk mengikuti pemeliharaan pencegahan, juga menambahkan pemeliharaan Aotomasi yang dikerjakan oleh operator produksi. Kru pemeliharaan beralih dalam modifikasi

berkoorperasi dalam perlengkapan yang baru. Pencegahan pemeliharaan bersama dengan Maintanance Prevention melahirkan Produktif

Maintanance.

(xa.yimg.com, 2013)

2.3.3 Objek TPM

Memaksimalkan kegunaan peralatan kerja secara efektif dan benar. Merancang sistem pemeliharaan agar peralatan selalu siap pakai.

Mengajak seluruh departemen untuk terlibat langsung dalam merancang, menggunakan, serta merawat semua peralatan kerja.

Mengajak manajemen dan pekerja untuk terlibat aktif dalam mensukseskan kegiatan ini.

(xa.yimg.com, 2013)

2.3.4 Tujuan TPM

Mengurangi waktu tunggu pada saat operasi

Meningkatkan ketersediaan alat sehingga menambah waktu produktive. Memperpanjang umur pakai.

Melibatkan pemakai dalam sistem perawatan.

Pelaksanaan program prevention maintenance dan peningkatan kemampuan merawat

2.3.5 Sasaran TPM

Meningkatkan produktifitas dengan cara mengurangi masukan dan menaikan keluaran

Memaksimalkan efektivitas peralatan secara :

Kuantitatif : meningkatkan total ketersediaan peralatan, dan produktivitas pada periode oerasi tertentu

Kualitatif : mengurangi banyaknya produk cacat, menstabilitaskan dan peningkatan kualitas.

(xa.yimg.com, 2013)

2.3.6 Manfaat TPM Profit Margin

Menghadapi persaingan yang semakin maju dalam bidang manufaktur seiring perkembangan jaman menyebabkan tingginya biaya yang dibutuhkan. Lean manufacturing menggunakan konsep TPM berkontribusi untuk mengurangi waste dan secara tidak langsung mengurangi biaya. Hal ini akan mengakibatkan profit margin yang lebih besar.

Siklus Hidup Peralatan

Intensitas kesalahan pada peralatan dipengaruhi oleh siklus hidup alat tersebut. Dengan menggunakan konsep TPM, dapat menstabilkan peralatan dalam kondisi optimum, sehingga kesalahan yang terjadi relatif

krcil.

2.3.7 Aktifitas dasar TPM

Perbaikan Terfokus ( Focused Improvement) Perawatan Mandiri ( Autonomous Maintenance ) Pelatihan

Perawatan Terencana ( Planned Maintenance )

Penanganan permasalahan sejak dini ( Early management)

Meningkatkan kualitas manajemen Perawatan ( Quality Management ) Partisipasi bagian administrasi dan penunjang lainnya dalam TPM Manajemen K3 dan Lingkungan

(xa.yimg.com, 2013)

2.4 Pemilihan Kebijakan Repair atau Preventive M aintenance

Dalam memilih antara kebijakan repair maintenance dan preventive maintenance, dapat dilakukan dengan perhitungan menggunakan metode-metode yang telah ada dengan tujuan untuk mencari biaya total maintenance (Total Maintenance Cost ) yang paling rendah.

2.4.1 Metode Repair Policy

Metode ini dapat dicari menggunakan rumus sebagai berikut:

TMC (repair policy) = TCr = Expected cost of re pair

TCr = B. Cr B =

Dimana:

TCr : Expected cost of repair per minggu

B : Jumlah rata-rata breakdown per minggu untuk N alat per mesin Cr : Biaya perbaikan

Tb : Rata-rata runtime per alat sebelum rusak N : Jumlah alat atau mesin

2.4.2 Metode Preventive Maintenance Policy

Metode ini dapat dicari dengan menggunakan rumus sebagai berikut: TMC (n) = TCr (n) + TCm (n)

Dimana:

TMC (n) : Biaya total perawatan per minggu TCr (n) : Biaya repair per minggu

TCm (n) : Biaya preventive maintenance per minggu

Adapun langkah-langkah yang akan dilakukan adalah sebagi berikut: 1) Hitung jumlah breakdown kumulatif yang diharapkan dari

kerusakan (Bn) untuk semua mesin selama periode preventive maintenance (Tp = n minggu)

2) Tentukan jumlah rata-rata breakdown per minggu (B) sebagai perbandingan Bn/n.

3) Perkiraan biaya repair per minggu

TCr (n) = (

4) Perkiraan biaya preventive maintenance per minggu

TCn (n) =

5) Biaya total perawatan

TMC (n) = TCr (n) + TCm (n)

BAB III

TINJAUAN SISTEM

3.1 PT PERTAMINA

PT PERTAMINA adalah perusahaan minyak dan gas bumi yang dimiliki Pemerintah Indonesia, namanya berubah menjadi (National Oil Compnay), yang berdiri 10 Desember 1957 dengan nama PT PERTAMINA. Pada tahun 1961 perusahaan ini berganti nama menjadi PN PERTAMIN dan setelah merger dengan PN PERTAMINA di tahun 1968 namanya berubah menjadi PN PERTAMINA. Dengan bergulirnya Undang – Undang No. 8 Tahun 1971 sebutan perusahaan menjadi PERTAMINA. Sebutan ini tetap dipakai setelah PERTAMINA berubah sattus hukumnya menjadi PT PERTAMINA (PERSERO) pada tanggal 17 September 2003 berdasarkan Undang – Undang No. 22 Tahun 2001 pada tanggal 23 November 2001 tentang Minyak dan Gas Bumi.

PT PERTAMINA (PERSERO) didirikan berdasarkan akta Notaris Lenny Jannis Ishak, SH No. 20 tanggal 17 September 2003, dan disahkan oleh Menteri Hukum & HAM melalui Surat Keputusan N0. C – 24025 HT.01.01 pada tanggal 09 Oktober 2003. Pendirian Perusahaan ini dilakukan menurut ketentuan – ketentuan yang tercantum dalam Undang – Undang No. 1 Tahun 1995 tentang Perseroan Terbatas, Peraturan Pemerintah No. 12 Tahun 1998 tentang Perusahaan Perseroan (Persero), dan Peraturan Pemerintah No. 45 Tahun 2001 tentang perubahan atas Peraturan Pemerintah No. 12 tahun 1998 dan peralihannya berdasarkan PP No. 31 Tahun 2003 “Tentang Pengalihan Bentuk Perusahaan

Pertambangan Minyak dan Gas Bumi Negara (PERTAMINA) menjadi Perusahaan Perseroan (PERSERO).

PT Pertamina (Persero) yang dilakukan oleh Menteri Keuangan dilaksanakan pengalihan Badan Hukum dan Pengalihan Direksi dan Komisaris.

3.2.1 Sistem Organisasi

Sistem Organisasi PT Pertamina Instalasi Pengapon dipimpin oleh seorang Office Head. Dimana OH Instalasi ini membawahi 4 Pengawas Utama, 1 ASisten Administrasi dan 1 Komandan Security, yaitu :

1. Pengawas Utama Penerimaan, Penimbunan dan Penyaluran (PPP) 2. Pengawas Utama Teknik

3. Pengawas Utama Lingkungan & Kesehatan dan Keselamatan Kerja (LK3)

4. Pengawas Utama Quantity dan Quality 5. Asisten Administrasi dan Layanan Pekerja 6. Komandan Security

36

3.2.2 Struktur Organisasi

Gambar 3.1 Struktur Organisasi PT. Pertamina TBBM Pengapon Pws. PPP

Pnt. Penyaluran Pws. PP / Control

Room

Ast. Laya. Jasa Pemeliharaan Pws. LK3 Pws. Layanan Jasa & Pemeliharaan Pws. Quality & Quantity Ast. K3LL

Ast. Laya. Jasa Pemeliharaan

Ast. Layanan Jual Ast. Quality &

Quantity OH Terminal BBM

Pengapon

Pnt. Adm. Umum & Sek.

Ast. Adm. Umum & Sek.

Keuangan

Pws. Layanan Jual

Marine

Ast. Layanan Jual I & M

2.4Produk PT. Pertamina Instalasi Pengapon

Bahan bakar minyak adalah suatu senyawa organik yag dibutuhkan dalam suatu pembakaran untuk mendapatkan energy/tenaga. Bahan bakar minyak ini merupakan hasil dari proses destilasi minyak bumi (crude oil) menjadi fraksi-fraksi yang diinginkan. PERTAMINA sebagai Badan Usaha Milik Negara mengemban tugas mencari sumber minyak dan gas bumi, mengelola dan menyediakan bahan bakar minyak di Indonesia.

Adapun jenis-jenis bahan bakar minyak yang di produksi PERTAMINA dan diperdagangkan di Indonesia untuk keperluan kendaraan bermotor, industri, dan perkapalan adalah sebagai berikut :

1. Premium, Pertamax, dan Pertamax Plus ( Motor Gasoline) 2. Minyak Tanah ( Kerosene)

3. Minyak Solar (Gas Oil ) 4. Pertamina Dex

5. Minyak Diesel ( Diesel Oil ) 6. Minyak Bakar ( Fuel Oil ) 7. Bio Solar

8. Bio Pertamax 9. Bio Premium

2.5 Alat Bantu/Transportasi PT. Pertamina Instalasi Pengapon 1. Mobil Tangki

Mobil tangki ini digunakan untuk mengangkut bahan bakar minyak (premium, solar, pertamax, dan kerosene) dari Depot Instalasi Pengapon ke SPBU-SPBU yang membutuhkan bahan bakar. Mobil tangki ini terbagi menjadi empat kelompok, yaitu : mobil tangki ukuran 8000L, 16000L, 24000L, dan 32000L.

Forklift ini digunakan untuk memindahkan produk pelumas yang dikemas dalam drum ke mobil box yang nantinya akan mendistribusikan pelumas tersebut ke konsumen atau retailer yang telah melakukan pemesanan. PT. Pertamina Instalasi Pengapon memiliki 3 unti forklif t.

3. Mobil Box

Mobil box ini digunakan untuk mendistribusikan pelumas yang dikemas dalam kardus ke konsumen atau retailer yang telah melakukan pemesanan.

4. Truck

Mobil berjenis truck ini digunakan untuk mendistribusikan pelumas yang dikemas dalam drum ke konsumen atau retailer yang telah melakukan pemesanan.

2.6Proses Bisnis PT. Pertamina Instalasi Pengapon

Secara umum, PT. Pertamina Instalasi Pengapon hanya memiliki proses bisnis inti yaitu penerimaan, penimbunan, dan penyaluran BBM. Pada perusahaan

ini hanya menerima BBM yang disalurkan dari beberapa kilang yang ada di Indonesia maupun dari luar negeri (biasanya Singapura), sedangkan planning -nya dikendalikan oleh ISC ( Integrated Supply Chain) yang ada di PT. Pertamina Pusat. Proses pengiriman BBM dilakukan melalui kapal, kemudian dipompa ke tangki penimbunan melalui pipa yang telah terpasang.

Setelah BBM diterima, kemudian ditimbun pada tangki timbun yang dimiliki. Di Instalasi Pengapon memiliki tangki timbun yang berisi premium, kerosene, solar, pertamax, feedstock. Jumlah dari masing-masing produksi belum bisa dipastikan karena sekarang ini Instalasi Pengapon masih membangun

tangki-tangki timbun berukuran besar tetapi menghancurkan tangki-tangki timbun yang berukuran kecil. Misal pada bulan Agustus 2010 PT. Pertamina Instalasi Pengapon melakukan pembongkaran tangki timbun berisi premium kemudian membangun sebuah tangki

perusahaan-perusahaan yang memesan sebelumnya. Proses penyaluran dibantu dengan mobil tangki yang mempunyai berbagai ukuran yaitu 8000L, 16000L, 24000L, 32000L.

Kilang minyak memproduksi minyak mentah menjadi BBM (premium, solar, pertamax, dsb). BBM yang siap pakai dikirim melalui kapal tanker. Kapal tangker ini bekerja sesuai instruksi dari Pertamina Pusat. Ketika sudah sampai di tempat tujuan, pada kapal disandarkan pada SPM, kemudian BBM tersebut dipompakan ke tangki timbun melalui pipa penerima. Setelah itu, BBM masuk ke

manifold . Pada bagian ini, BBM dialirkan pada tangki timbun yang diinginkan (tangki yang kosong diutamakan untuk diiisi terlebih dahulu). BBM masuk ke dalam tangki timbun melalui pipa inlet . Ketika BBM akan dijual, maka BBM yang ada dalam tangki timbun akan dipompa kemudian disalurkan ke filling shed

menggunakan pompa yang ada di rumah pompa ( pump house). Pada filling shed

BBM diisikan ke dalam mobil tangki yang akan membawa BBM ke SPBU atau perusahaan yang memesan. Setelah selesai pengisian, mobil tangki melalui gate keeper untuk dilakukan pengecekan akhir. Aspek yang dicek antara lain adalah kuantitas dan kandungan air.

PT. Pertamina tidak asal dalam penyaluran BBM kepada masyarakat. Hal ini ditunjukkan dengan pemenuhan spesifikasi BBM yang dikeluarkan oleh dirjen migas. Hal yang mutlak dilakukan agar kualitas BBM yang dikeluarkan PT. Pertamina sesuai dengan aturan dirjen migas adalah sistem pengawasan kualitas yang ketat. Pengendalian kualitas BBM dilakukan dari penerimaan sampai ke gate keeper . Pada saat kapal tangker sampai ke pelabuhan, maka ada petugas yang mengambil sampel BBM dari kapal untuk diperiksa di laboratorium QQ (Quality Quantity). Jika BBM yang dibawa memnuhi standart, maka BBM yang dibawa diperbolehkan dipompa ke tangki timbun. Setelah selesai pemompaan, maka BBM yang ada di tangki timbun dicek kembali dan dibandingkan dengan hasil pengecekan BBM di kapal. Hal ini dilakukan agar dapat mengetahui kualitas BBM

sebelum dan setelah pemompaan. Sebelum mobil tangki keluar dari area Instalasi Pengapon, terlebih dahulu dicek untuk terakhir kalinya di gate keeper .

2.7 Sarana dan Fasilitas PT. Pertamina TBBM Instalasi Pengapon

PT. Pertamina Instalasi Pengapon memiliki tugas pokok yang harus dijalankan yaitu penerimaan, penimbunan, dan penyaluran BBM. Berikut adalah penjelasan sarana dan fasilitas dari ketiga tugas pokok tersebut :

1. Penerimaan BBM

Dermaga Deli khusus untuk penyandaran Tugboat & Service boat untuk

pelayanan crew penerimaan & Crew Tanker.

Single Point Moring (SPM) untuk penyandaran /pembongkaran BBM

dengan kapasitas Tanker 30.000 DWT berada ± 6000 meter dari pantai.

Pipa penerimaan dari SPM s/d Manifold di TBBM Pengapon Ø 16”

Multi Product. 2. Penimbunan BBM

Pertamax = 1 Unit (safe Cap.3.887 Kl) Premium = 6 Unit (Safe Cap.40.530 Kl) M.Tanah = 1 Unit (Safe Cap.7.427 Kl) M. Solar = 4 Unit (Safe Cap.32.965 Kl.) FS.A = 1 Unit (Safe Cap.306 Kl) FS.B = 1 Unit (Safe Cap.306 Kl)

3. Penyaluran BBM

Untuk penyaluran produk Pertamax 2 unit Pompa @ Kap.500 GPM. Untuk Penyaluran Produk Premium 7 Unit total kapasitas pemompaan

3340 GPM.

Untuk Penyaluran Produk M.Tanah 5 Unit dgn Total Kapasitas

4. Pengisian Mobil Tangki

Pertamax = 2 Filling Point Premium = 12 Filling Point M.Tanah = 1 Filling Point M.Solar = 11 Filling Point FAME = 2 Filling Point 5. Gate Keeper

Pemeriksaan Keluar Mobil Tangki) terdiri dari 3 pintu, gate keeper selain untuk pemeriksaan Volume Minyak yang diangkut oleh Mobil-Mobil Tangki dipergunakan juga untuk Pemeriksaan Mutu BBM yang disalurkan kepada Konsumen / Lembaga penyalur lainnya (sesuai dengan program Zero Loss).

6. Pendukung Sumber Daya Listrik

Dari PT. PLN dengan kapasitas 345 KVA (penambahan daya menjadi Th. 2009) dipergunakan untuk penerangan dan kebutuhan operasional. Dari 3 Unit Genset dengan total kapasitas 778 KVA akan dipergunakan

sebagai cadangan. 7. LK3

Pipa air pemadam Ø 8” dan 12” mengelilingi seluruh areal depot lengkap dengan “Y” piece.

4 unit pompa pemadam berkapasitas kap.1500 GPM (2 Unit) dan kap. 2.000 gpm (2 Unit).

1 unit Fire Fighting Truck. 1 unit Fire fighting Jeep. 1 unit Vacum Truck.

Kolam Pemadam Uk. = 110 M X 20 M X 2,5 M = 5.500 M³ dan penambahan 2.500 M3.

8. Pelumas TBBM Pengapon

Drum Yard sebelah Utara luas ± 3.695 m² dan sebelah Selatan luas ±

9.275 m² dapat menampung ± 30.000 Drum Pelumas.

Gudang No.6 dan No.7 dapat dipergunakan untuk penyimpanan ±

33.000 Doos dan 1000 Pail Pelumas.

2 Unit Forklift.

Penerimaan Pelumas dari ; Lob plant Jakarta, Cilacap dan Surabaya.

9. LPG TBBM Pengapon

Gudang No.8 luas 600 m² dan Gudang No. luas 300 m² Dapat menampung botol-botol LPG sebanyak :

o LPG 3 Kg = 20.000 Pcs. o LPG 12 Kg.= 4.500 Pcs. o LPG 50 Kg.= 2.250 Pcs.

Selain untuk penyimpanan Botol-Botol LPG digunakan juga untuk

penyimpanan kompor gas dalam rangka konversi M.Tanah ke LPG. 10. Mobil Tangki Kap. 5 KL = 2 unit Kap. 8 Kl = 1 unit Kap.16 Kl = 56 Unit Kap.24 Kl = 32 Unit Kap.32 Kl = 9 Unit

2.8Wilayah SPBU TBBM Pengapon

Jumlah SPBU yang dilayani oleh TBBM Pengapon terdiri dari 280 Unit dengan wilayah SPBU yang dilayani meliputi :

4. Kab. Pekalongan 5. Kab. Demak 6. Kab. Kendal 7. Kab. Kudus 8. Kab. Jepara 9. Kab. Pati 10. Kab. Grobogan 11. Kab. Batang

BAB IV

METODOLOGI PENELITIAN

4.1 Metodologi Penelitian

Metodologi penelitian terdiri dari beberapa tahapan penelitian yang harus diterapkan dan dilakukan terlebih dahulu sebelum melakukan pemecahan rmasalah. Sehingga penelitian yang dilakukan dapat dilakukan dapat berjalan dengan baik dan masalah dapat terselesaikan sampat tuntas. Urutan metodologi penelitian dapat dilihat pada Gambar 4.1.

Penelitian Pendahuluan Mulai Identifikasi dan Perumusan Masalah yang ada Penentuan Tujuan Penelitian Studi Pustaka

Studi Lapangan Wawancara Pengumpulan Data :

A. Biaya Perbaikan ATG B. Perbandingan Nilai ATG dan Manual Deeping

C. Mencari Jumlah Kerusakan ATG

Pengolahan dan Analisis

Perhitungan Jumlah Optimum Biaya Perawatan

Simpulan dan Saran

4.1.1 Penelitian Pendahuluan

Penelitian pendahuluan memiliki tujuan untuk mengidentifikasi permasalahan sebenarnya yang dihadapi oleh perusahaan tersebut. Identifikasi masalah dapat dicari dengan melakukan wawancara pada karyawan maupun dengan pengamatan langsung pada PT Pertamina Instalasi Pengapon.

4.1.2 Identifikasi dan Perumusan Masalah yang ada

Tahapan perumusan masalah berujuan untuk mengidentifikasi dan merumuskan pada bagian maintenance pada PT Pertamina Instalasi Pengapon. Berdasarkan data historis perusahaan dan pengukuran manual secara langsung di lapangan. Alat yang dilakukan pengamatan untuk perawatan adalah ATG ( Automatic Tank Gauging ) yang menjadi fokus pembahasan disini.

Di dalam PT Pertamina Instalasi Pengapon tidak memproduksi hasil produksi melainkan melakukan distribusi saja. Pada perusahaan ini hanya terjadi kerja PPP yang merupakan Penerimaan, Penimbunan dan Penyaluran. Dalam proses penerimaan berada di tengah laut melalui kapal tangker, kemudian diterima di bagian SPM. Setelah itu disalurkan melalui pipa yang panjangnya sekitar 9 km dan dimasukkan ke dalam tangki timbun. Terakhir dilakukan pengisian ke masing – masing truk pembawa dan dikirim ke masing – masing SPBU. Di dalam proses PPP tersebut banyak mesin maupun alat yang dilibatkan, salah satunya adalah ATG yang berada di setiap tangki timbun.

Berdasarkan ruang lingkup kajian yang telah ditetapkan, maka dilakukan pembatasan masalah sebagai berikut :

a. Data yang diambil berasal dari data historis PT Pertamina Instalasi Pengapon

b. Objek Penelitian adalah ATG yang terdapat di tangki timbun pada proses penimbunan produk PT Pertamina Instalasi Pengapon

c. Data yang digunakan penulis yaitu data kerusakan ataupun gangguan ATG pada bulan Desember 2012 hingga Febuari 2013.

4.1.3 Penentuan Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut :

a. Mengetahui jumlah rata-rata kerusakan ATG pada tangki timbun yang digunakan oleh PT Pertamina Instalasi Pengapon

b. Melakukan analisis grafik berdasarkan selisih nilai ukur ATG dan nilai ukur Manual Deeping antar tangki timbun.

c. Menginformasikan keadaan actual yang dapat mempengaruhi ketidak sesuaian ukuran ATG dengan Manual Deeping.

4.1.4 Studi Pustaka dan Studi Lapangan 4.1.4.1 Studi Pustaka

Tujuan dari studi pustaka adalah untuk memberikan kerangka berpikir berupa – berupa atau kajian – kajian ilmiah yang diperlukan dalam pelaksanaan penelitian sehingga diperoleh landasan ilmiah yang berguna

sebagai bahan referensi. 4.1.4.2 Studi Lapangan

Penelitian ini dilaksanakan pada PT Pertamina Instalasi Pengapon, Perusahaan ini tidak menghasilkan produk tetapi disuplai oleh produsen minyak lainya dan PT. Pertamina Instalasi Pengapon menyalurkannya ke masing – masing SPBU. Studi Lapangan dilakukan dengan mengamati secara langsung kondisi dan situasi yang ada pada perusahaan serta melaui wawancara dengan pihak perusahaan.

4.1.5 Pengumpulan Data

Data – data yang diperlukan untuk menyelesaikan laporan ini dapat dibedakan menjadi 2, yaitu :

Data Primer

Metode yang digunakan untuk memperoleh data ini antara lain :

a. Observasi langsung, yaitu dengan mengamati secara langsung pada ATG di tangki timbun dan monitoring ATG dicontrol room.

b. Wawancara, yaitu dengan mengajukan pertanyaan – pertanyaan langsung kepada penanggung jawab lapangan.

Data Sekunder

Metode – metode yang digunakan untuk memperoleh data ini adalah dengan cara menggunakan data historis perusahaan.

4.1.6 Pengolahan Data dan Analisis 4.1.6.1 Pengolahan Data

Pengolahan data digunakan untuk melihat biaya perawatan ATG ( Automatic Tank Gauging ) dan perbandingan nilai ukurnya dengan Manual Deeping, sehingga dapat diketahui ATG pada tangki timbun berapa yang mengalami kerusakan dan harus di kalibrasi ulang.

4.1.6.2 Analisis

Analisis dilakukan untuk memberikan keterangan dan pembahasan tentang pengolahan data yang telah dilakukan. Disamping itu untuk melihat mesin cadangan yang telah didapatkan, dapat diterapakan oleh perusahaan

4.1.6.3 Kesimpulan dan Saran

Tahapan terakhir dalam metodologi penelitian ini adalah memberikan kesimpulan mengenai apa saja yang telah dilakukan baik dari hasil pengolahan data maupun dari analisis. Selain kesimpulan, diberikan juga saran – saran yang bersifat membangun bagi perusahaan.

BAB V BAB V

PEMBAHASAN DAN ANALISIS PEMBAHASAN DAN ANALISIS 5.1

5.1 Pengumpulan DataPengumpulan Data 5.1.1

5.1.1 ATG PT. Pertamina Instalasi PengaponATG PT. Pertamina Instalasi Pengapon

PT. Pertamina Instalasi pengapon khususnya pada bagian PT. Pertamina Instalasi pengapon khususnya pada bagian penimbunan

penimbunan akan akan berkaitan berkaitan erat erat dengan dengan tangki tangki timbun timbun sebagai sebagai tempattempat penyimpanan

penyimpanan minyak minyak yang yang akan akan ditimbun ditimbun sebelum sebelum dilakukan dilakukan penyaluranpenyaluran untuk dijual. Setiap tangki timbun harus dilakukan kontrol untuk kadar, suhu, untuk dijual. Setiap tangki timbun harus dilakukan kontrol untuk kadar, suhu, density, maupun ketinggian minyak di dalam tangki timbun tersebut. density, maupun ketinggian minyak di dalam tangki timbun tersebut. Rincian ATG dari setiap tangki timbun di PT. Pertamina Instalasi Pengapon Rincian ATG dari setiap tangki timbun di PT. Pertamina Instalasi Pengapon dapat dilihat pada Tabel 5.1.

dapat dilihat pada Tabel 5.1.

Tabel 5.1 Rincian Tangki Timbun Pertamina Instalasi Pengapon Tabel 5.1 Rincian Tangki Timbun Pertamina Instalasi Pengapon

NO

NO LOKASI LOKASI NO TANKI NO TANKI Produk Produk SAFE CAP KLSAFE CAP KL AUTOMATIC TANK GAUGINGAUTOMATIC TANK GAUGING MERK

MERK JENIS JENIS TYPETYPE 1

1 Terminal BBM Terminal BBM Pengapon Pengapon 7 7 Premium Premium 10519 10519 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 2

2 Terminal Terminal BBM BBM Pengapon Pengapon 8 8 Premium Premium 4018 4018 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 3

3 Terminal Terminal BBM BBM Pengapon Pengapon 9 9 Premium Premium 4093 4093 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 4

4 Terminal Terminal BBM BBM Pengapon Pengapon 14 14 Premium Premium 4138 4138 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 5

5 Terminal Terminal BBM BBM Pengapon Pengapon 15 15 Premium Premium 4897 4897 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 6

6 Terminal Terminal BBM BBM Pengapon Pengapon 19 19 Premium Premium 7035 7035 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 7

7 Terminal BBM Terminal BBM Pengapon Pengapon 2 2 Solar Solar 10341 10341 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 8

8 Terminal Terminal BBM BBM Pengapon Pengapon 22 22 Kerosene Kerosene 7427 7427 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 9

9 Terminal Terminal BBM BBM Pengapon Pengapon 5 5 Solar Solar 9980 9980 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 10

10 Terminal Terminal BBM BBM Pengapon Pengapon 12 12 Pertamax Pertamax 4096 4096 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 11

11 Terminal Terminal BBM BBM Pengapon Pengapon 16 16 Solar Solar 4104 4104 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 12

12 Terminal Terminal BBM BBM Pengapon Pengapon 23 23 Solar Solar 10110 10110 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 13

13 Terminal Terminal BBM BBM Pengapon Pengapon 24 24 Solar Solar 8364 8364 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 14

14 Terminal Terminal BBM BBM Pengapon Pengapon 17 17 FSA FSA 306 306 Tokyo Tokyo Keisho Keisho Servo Servo FW-9411FFW-9411F 15

5.1.2

5.1.2 Data Kerusakan ATGData Kerusakan ATG

Sebuah ATG dapat dikatakan rusak/cacat karena nilai ukur pada Sebuah ATG dapat dikatakan rusak/cacat karena nilai ukur pada ATG tersebut berada jauh diluar toleransi yang telah ditetapkan. Toleransi ATG tersebut berada jauh diluar toleransi yang telah ditetapkan. Toleransi perbedaan

perbedaan nilai nilai ukur ukur ATG ATG dan dan Manual Manual Deeping Deeping pada pada PT. PT. PertaminaPertamina Instalasi Pengapon ini adalah +/-3 mm. Perbedaan nilai ukur ATG untuk Instalasi Pengapon ini adalah +/-3 mm. Perbedaan nilai ukur ATG untuk pukul

pukul 06.00-14.00 06.00-14.00 dapat dapat dilihat dilihat pada pada Tabel Tabel 5.2, 5.2, sedangkan sedangkan perbedaan perbedaan nilainilai ukur ATG untuk pukul 14.00-22.00 serta pukul 22.00-06.00 dapat dilihat ukur ATG untuk pukul 14.00-22.00 serta pukul 22.00-06.00 dapat dilihat pada Tabel 5.3 dan Tabel 5.4. Kemudian

pada Tabel 5.3 dan Tabel 5.4. Kemudian untuk grafik probabilitas kerusakanuntuk grafik probabilitas kerusakan ATG pada pukul 06.00-14.00 dapat dilihat pada Gambar 5.1. Untuk grafik ATG pada pukul 06.00-14.00 dapat dilihat pada Gambar 5.1. Untuk grafik probabilitas kerusakan

probabilitas kerusakan ATG pada ATG pada pukul 14.pukul 14.00-22.00 00-22.00 dan pukul dan pukul 22.00-06.0022.00-06.00 dapat dilihat pada Gambar 5.2 dan Gambar 5.3. Grafik kerusakan dan dapat dilihat pada Gambar 5.2 dan Gambar 5.3. Grafik kerusakan dan probabilitas

probabilitas dari dari perbandingan perbandingan ATG ATG dan dan Manual Manual Deeping Deeping tersebut tersebut direkapdirekap berdasarkan

berdasarkan jumlah jumlah total total ATG ATG di di seluruh seluruh tangki tangki timbun timbun sebanyak sebanyak 15 15 unit,unit, antara lain terbagi menjadi :

antara lain terbagi menjadi :

o

o Pukul 06.00-14.00Pukul 06.00-14.00

Tabel 5.2 Data Perbedaan Nilai Ukur ATG dengan Manual Deeping Pukul 06.00-14.00 Tabel 5.2 Data Perbedaan Nilai Ukur ATG dengan Manual Deeping Pukul 06.00-14.00 Minggu ke

Minggu ke Selisih ATG dengan Manual Deeping Pada Tangki Timbun keSelisih ATG dengan Manual Deeping Pada Tangki Timbun ke KerusakanKerusakan 7 7 8 8 9 9 14 14 15 15 19 19 2 2 22 22 5 5 12 12 16 16 23 23 24 24 17 17 1818 1 1 3 3 -43 -43 0 0 1 1 44 44 0 0 -1 -1 -6 -6 0 0 0 0 0 0 8 8 5 5 166 166 0 0 66 2 2 0 0 0 0 0 0 0 0 2 2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 00 3 3 0 0 -31 -31 0 0 0 0 34 34 -3 -3 -1 -1 -7 -7 -2 -2 0 0 -18 -18 7 7 0 0 166 166 1 1 66 4 4 0 0 0 0 0 0 -2.4 -2.4 4 4 0 0 0 0 0 0 0 0 0 0 -1.6 -1.6 0 0 0 0 0 0 0 0 11 5 5 0 0 -30 -30 -3 -3 -5 -5 35 35 -10 -10 1 1 -6 -6 -2 -2 0 0 -18 -18 7 7 0 0 166 166 1 1 88 6 6 0 0 -30 -30 -3 -3 62 62 36 36 -10 -10 1 1 -6 -6 -2 -2 0 0 -18 -18 7 7 0 0 166 166 1 1 88 7 7 0 -29 0 -29 -4 -4 1 1 36 36 2 2 3 3 1 1 -1 -1 0 0 0 0 0 0 5 5 166 166 1 1 55 8 8 8 8 -26 -26 0 0 0 0 34 34 0 0 6 6 2 2 -1 -1 0 0 2 2 0 0 5 5 166 166 1 1 66 9 9 0 0 -20 -20 0 0 7 7 29 29 -5 -5 3 3 1 1 -2 -2 0 0 1 1 0 0 4 4 166 166 1 1 66 10 10 2 2 -6 -6 0 0 8 8 16 16 1493 1493 5 5 1 1 -2 -2 0 0 1 1 0 0 0 0 166 166 0 0 66

Gambar 5.1 Grafik Probabilitas Kerusakan ATG Pukul 06.00-14.00 Gambar 5.1 Grafik Probabilitas Kerusakan ATG Pukul 06.00-14.00

o

o Pukul 14.00-22.00Pukul 14.00-22.00

Tabel 5.3 Data Perbedaan Nilai Ukur ATG dengan Manual Deeping Pukul 14.00-22.00 Tabel 5.3 Data Perbedaan Nilai Ukur ATG dengan Manual Deeping Pukul 14.00-22.00 Minggu ke

Minggu ke Selisih ATG dengan Manual Deeping Pada Tangki Timbun keSelisih ATG dengan Manual Deeping Pada Tangki Timbun ke KerusakanKerusakan 7 7 8 8 13 13 14 14 15 15 19 19 2 2 22 22 5 5 12 12 16 16 23 23 24 24 17 17 1818 1 1 4 4 -22 -22 -13 -13 4 4 23 23 1 1 2 2 -3 -3 1 1 2 2 1 1 9 9 5 5 166 166 1 1 88 2 2 3 3 -24 -24 -13 -13 2 2 26 26 1 1 2 2 -5 -5 -2 -2 1 1 -17 -17 9 9 4 4 166 166 1 1 88 3 3 2 2 -27 -27 -13 -13 1 1 30 30 -1 -1 3 3 -4 -4 -2 -2 3 3 -17 -17 9 9 1 1 166 166 1 1 77 4 4 4 4 -25 -25 1 1 -3 -3 29 29 -5 -5 4 4 -4 -4 -2 -2 6 6 -17 -17 9 9 8 8 166 166 1 1 1111 5 5 4 4 -30 -30 -3 -3 -5 -5 35 35 -10 -10 1 1 -6 -6 -2 -2 6 6 -18 -18 7 7 7 7 166 166 1 1 1111 6 6 0 0 -25 -25 -4 -4 -5 -5 31 31 -12 -12 1 1 -5 -5 -1 -1 5 5 -17 -17 15 15 0 0 166 166 1 1 1010 7 7 8 8 -21 -21 -3 -3 1 1 28 28 0 0 5 5 1 1 -1 -1 2 2 1 1 11 11 5 5 166 166 2 2 77 8 8 7 7 -26 -26 -7 -7 0 0 34 34 -2 -2 5 5 2 2 -2 -2 5 5 2 2 8 8 5 5 166 166 1 1 99 9 9 5 5 -20 -20 -11 -11 7 7 29 29 1 1 2 2 1 1 -2 -2 5 5 1 1 12 12 5 5 166 166 1 1 99 10 10 2 2 -4 -4 -9 -9 8 8 14 14 1492 1492 6 6 2 2 -2 -2 1 1 2 2 0 0 0 0 166 166 1 1 77 0.00 0.00 0.10 0.10 0.20 0.20 0.30 0.30 0.40 0.40 0.50 0.50 0.60 0.60 1 1 2 2 3 3 4 4 5 5 6 6 7 7 8 8 9 9 1100 P P r r o o b b a a b b i i l l i i t t a a s s K K e e r r u u s s a a k k a a n n Minggu Minggu

Grafik Probabi

Grafik Probabilitas Kerus

litas Kerusakan A

akan ATG

TG

Pukul 06.00-14.00

Pukul 06.00-14.00

Probabilitas Probabilitas

Gambar 5.2 Grafik Probabilitas Kerusakan ATG Pukul 14.00-22.00

o Pukul 22.00-06.00

Tabel 5.4 Data Perbedaan Nilai Ukur ATG dengan Manual Deeping Pukul 22.00-06.00

Minggu ke Selisih ATG dengan Manual Deeping Pada Tangki Timbun ke Kerusakan 7 8 13 14 15 19 2 22 5 12 16 23 24 17 18 1 4 -22 -13 4 23 1 2 -3 1 2 1 9 5 166 0 8 2 3 -25 -13 2 27 1 2 -5 -2 0 -17 9 4 166 1 8 3 2 -27 -13 1 30 -1 3 -4 -2 7 -17 9 1 166 5 9 4 4 -25 1 -3 29 -5 4 -4 -2 6 -17 9 8 166 1 11 5 4 -30 -3 -5 35 -10 1 -6 -2 6 -18 7 7 166 1 11 6 8 -25 -1 -6 31 3 6 2 -1 41 1 6 5 166 1 9 7 8 -26 0 0 33 0 6 2 -1 37 2 0 5 166 1 5 8 0 -26 -9 11 34 -3 5 1 -2 36 1 -4 5 166 1 9 9 5 -7 -11 9 16 -2 5 1 -2 5 1 22 5 166 1 10 10 2 -4 -9 8 14 1496 6 2 -2 1 2 0 0 166 1 7 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 1 2 3 4 5 6 7 8 9 10 P r o b a b i l i t a s K e r u s a k a n Minggu

Grafik Probabilitas Kerusakan ATG

Pukul 14.00-22.00

Gambar 5.3 Grafik Probabilitas Kerusakan ATG Pukul 22.00-06.00

5.2 Pengolahan Data

Berikut pengolahan data dari keseluruhan pengumpulan data yang telah diperoleh dari observasi, diketahui :

Biaya Perbaikan

Teknisi Engineer + Teknisi Senior + Biaya Komponen = Rp 884.564,- + Rp 584.865,- + Rp 253.125,- = Rp

1.722.553,- Biaya Perawatan (Preventive)

Teknisi Senior + Teknisi Helper + Biaya Check-up = Rp 584.865,- + Rp 552.218,- + Rp 187.500,- = Rp

1.324.583,- Total biaya yang dikeluarkan bila terjadi kerusakan

Biaya Perbaikan + biaya perawatan = Rp 1.722.553,- + Rp 1.324.583,-= Rp

3.047.136,- Total biaya korektif setiap minggu = Rp 1.722.553,- x 15 = Rp 25.838.295,-0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 1 2 3 4 5 6 7 8 9 10 P r o b a b i l i t a s K e r u s a k a n Minggu

Grafik Probabilitas Kerusakan ATG

Pukul 22.00 - 06.00

Rekap probabilitas kerusakan ketiga waktu pengukuran yang telah diambil

dapat dilihat pada Tabel 5.5 dan Gambar 5.4. Sedangakan rekap hasil perhitungan biaya dan grafik biaya pada pukul 06.00-14.00 dapat dilihat pada Tabel 5.6 dan Gambar 5.5.

Tabel 5.5 Data Rekap Probabilitas Kerusakan ATG

Minggu ke

Probabilitas Kerusakan ATG

06.00-14.00 14.00-22.00 22.00-06.00

Kerusakan Probabilitas Kerusakan Probabilitas Kerusakan Probabilitas

1 6 0.40 8 0.53 8 0.53 2 0 0.00 8 0.53 8 0.53 3 6 0.40 7 0.47 9 0.60 4 1 0.07 11 0.73 11 0.73 5 8 0.53 11 0.73 11 0.73 6 8 0.53 10 0.67 9 0.60 7 5 0.33 7 0.47 5 0.33 8 6 0.40 9 0.60 9 0.60 9 6 0.40 9 0.60 10 0.67 10 6 0.40 7 0.47 7 0.47

Gambar 5.4 Grafik Probabilitas Kerusakan ATG

0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 1 2 3 4 5 6 7 8 9 10 P r o b a b i l i t a s K e r u s a k a n Minggu

Grafik Probabilitas Kerusakan ATG

Jam 06.00-14.00 Jam 14.00-22.00 Jam 22.00-06.00

Berikut adalah contoh perhitungan untuk memperoleh data probabilitas kerusakan sesuai pada Tabel 4.5.

Jam 06.00-14.00 P(X=x) = P(X=1) = = 0,40 P(X=2) = = 0,00 P(X=3) = = 0,40

Perhitungan Perkiraan Biaya

o Berikut adalah contoh perhitungan untuk memperoleh hasil biaya total yang dikeluarkan untuk perawatan secara berkala sesuai Tabel 5.6 dan Gambar 5.5. Untuk N = 1 B1 = Np1 = 15 x 0,40 = 6 B = = 6 TCr(1) = 6 x Rp 1.722.553,- = Rp 10.335.318,- TCm(1) = = Rp 19.868.745,- TMC = Rp

30.204.063,-o Berikut adalah rekap perhitungan dari hasil biaya total yang dikeluarkan untuk perawatan secara berkala untuk observasi pada pukul 06.00-14.00 yang dijabarkan pada Tabel 5.6 dan Gambar 5.5.

Tabel 5.6 Rekap Hasil Perhitungan Biaya Pada Pukul 06.00-14.00 No Bn B TCr TCm TMC 1 6.000 6.000 Rp 10335318 Rp 19868745 Rp 30204063 2 8.400 4.200 Rp 7234723 Rp 9934373 Rp 17169095 3 15.360 5.120 Rp 8819471 Rp 6622915 Rp 15442386 4 21.544 5.386 Rp 9277670 Rp 4967186 Rp 14244857 5 33.378 6.676 Rp 11498937 Rp 3973749 Rp 15472686 6 52.255 8.709 Rp 15002013 Rp 3311458 Rp 18313470 7 72.224 10.318 Rp 17772715 Rp 2838392 Rp 20611107 8 106.050 13.256 Rp 22834612 Rp 2483593 Rp 25318205 9 136.429 15.159 Rp 26111867 Rp 2207638 Rp 28319505 10 179.116 17.912 Rp 30853746 Rp 1986875 Rp 32840620

Gambar 5.5 Grafik Biaya Pada Pukul 06.00-14.00

Berikut adalah contoh perhitungan untuk memperoleh data probabilitas kerusakan sesuai pada Tabel 5.5.

Jam 14.00-22.00 P(X=x) = 0 5000000 10000000 15000000 20000000 25000000 30000000 35000000 1 2 3 4 5 6 7 8 9 10 B i a y a Minggu

Grafik Biaya

TCr TCm TMCP(X=1) = = 0,53 P(X=2) = = 0,53 P(X=3) = = 0,47

Perhitungan Perkiraan Biaya

o Berikut adalah contoh perhitungan untuk memperoleh hasil biaya total yang dikeluarkan untuk perawatan secara berkala sesuai Tabel 5.7 dan Gambar 5.6. Untuk N = 1 B1 = Np1 = 15 x 0,53 = 8 B = = 8 TCr(1) = 8 x Rp 1.722.553,- = Rp 13.780.424,- TCm(1) = = Rp 19.868.745,- TMC = Rp

33.649.169,-o Berikut adalah rekap perhitungan dari hasil biaya total yang dikeluarkan untuk perawatan secara berkala untuk observasi pada pukul 14.00-22.00 yang dijabarkan pada Tabel 5.7 dan Gambar 5.6. Sedangakan rekap hasil perhitungan biaya dan grafik biaya pada pukul 14.00-22.00 dapat dilihat pada Tabel 5.8 dan Gambar 5.7.

Tabel 5.7 Rekap Hasil Perhitungan Biaya Pada Pukul 14.00-22.00 No Bn B TCr TCm TMC 1 8.000 8.000 Rp 13780424 Rp 19868745 Rp 33649169 2 20.267 10.133 Rp 17455204 Rp 9934373 Rp 27389576 3 38.076 12.692 Rp 21862387 Rp 6622915 Rp 28485302 4 68.849 17.212 Rp 29649093 Rp 4967186 Rp 34616279 5 117.351 23.470 Rp 40428654 Rp 3973749 Rp 44402403 6 192.804 32.134 Rp 55352585 Rp 3311458 Rp 58664042 7 307.663 43.952 Rp 75709492 Rp 2838392 Rp 78547884 8 499.223 62.403 Rp 107492167 Rp 2483593 Rp 109975760 9 776.503 86.278 Rp 148618569 Rp 2207638 Rp 150826207 10 1219.038 121.904 Rp 209985802 Rp 1986875 Rp 211972676

Gambar 5.6 Grafik Biaya Pada Pukul 14.00-22.00

0 5000000 10000000 15000000 20000000 25000000 30000000 35000000 1 2 3 4 5 6 7 8 9 10 B i a y a Minggu

Grafik Biaya

TCr TCm TMCBerikut adalah contoh perhitungan untuk memperoleh data probabilitas kerusakan sesuai pada Tabel 5.5.

Jam 22.00-06.00 P(X=x) = P(X=1) = = 0,53 P(X=2) = = 0,53 P(X=3) = = 0,60

Perhitungan Perkiraan Biaya

o Berikut adalah contoh perhitungan untuk memperoleh hasil biaya total yang dikeluarkan untuk perawatan secara berkala sesuai Tabel 5.8 dan Gambar 5.7. Untuk N = 1 B1 = Np1 = 15 x 0,53 = 8 B = = 8 TCr(1) = 8 x Rp 1.722.553,- = Rp 13.780.424,- TCm(1) = = Rp 19.868.745,- TMC = Rp

33.649.169,-o Berikut adalah rekap perhitungan dari hasil biaya total yang dikeluarkan untuk perawatan secara berkala untuk observasi pada pukul 22.00-06.00 yang dijabarkan pada Tabel 5.8 dan Gambar 5.7.

Tabel 5.8 Rekap Hasil Perhitungan Biaya Pada Pukul 22.00-06.00

No Bn B TCr TCm TMC 1 8.000 8.000 Rp 13780424 Rp 19868745 Rp 33649169 2 20.267 10.133 Rp 17455204 Rp 9934373 Rp 27389576 3 40.076 13.359 Rp 23010756 Rp 6622915 Rp 29633671 4 72.983 18.246 Rp 31429064 Rp 4967186 Rp 36396250 5 125.324 25.065 Rp 43175552 Rp 3973749 Rp 47149301 6 206.538 34.423 Rp 59295402 Rp 3311458 Rp 62606860 7 330.834 47.262 Rp 81411209 Rp 2838392 Rp 84249601 8 540.949 67.619 Rp 116476618 Rp 2483593 Rp 118960212 9 849.899 94.433 Rp 162666274 Rp 2207638 Rp 164873913 10 1345.293 134.529 Rp 231733804 Rp 1986875 Rp 233720679

Gambar 5.7 Grafik Biaya Pada Pukul 22.00-06.00

0 5000000 10000000 15000000 20000000 25000000 30000000 35000000 1 2 3 4 5 6 7 8 9 10 B i a y a Minggu