Laporan

Laporan Praktikum Praktikum Hari, Hari, tanggal: tanggal: Jumat, Jumat, 24 24 Mei Mei 20132013 Teknologi

Teknologi Pati, Pati, Gula Gula dan dan Sukrokimia Sukrokimia Dosen Dosen : : Dr. Dr. Indah Indah Yuliasih, Yuliasih, S.TP, S.TP, M.SiM.Si Asisten

Asisten : : 1. 1. Velly Velly Paradita (F34090049)Paradita (F34090049) 2. An

2. Ani Nui Nuraisyah raisyah (F34090058)(F34090058)

PEMBUATAN TEPUNG & PATI, PRODUKSI PATI

PEMBUATAN TEPUNG & PATI, PRODUKSI PATI

TERMODIFIKASI DAN KARAKTERISASI PATI, TEPUNG &

TERMODIFIKASI DAN KARAKTERISASI PATI, TEPUNG & PATI

PATI

TERMODIFIKASI

TERMODIFIKASI

Oleh:

Oleh:

Maya

Maya Ramadhayanti

Ramadhayanti

F34100149

F34100149

Umi

Umi Maharani

Maharani

F34100150

F34100150

Daniel

Daniel Kristianto

Kristianto

F34100151

F34100151

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

2013

2013

I.

I.

PENDAHULUAN

PENDAHULUAN

1.1

1.1

Latar Belakang

Latar Belakang

Dewasa ini begitu banyak pihak yang mulai melakukan rekayasa atau penciptaan produk yang Dewasa ini begitu banyak pihak yang mulai melakukan rekayasa atau penciptaan produk yang dapat menggantikan pangan utama Indonesia, yaitu beras. Pada masa pemerintahan Presiden Soeharto, dapat menggantikan pangan utama Indonesia, yaitu beras. Pada masa pemerintahan Presiden Soeharto, beliau

beliau berbangga berbangga hati hati dengan dengan melakukan melakukan swasembada swasembada beras, beras, sehingga sehingga seiring seiring bertambahnya bertambahnya waktu,waktu, masyarakat Indonesia sulit untuk tidak mengonsumsi beras. Hal ini mengindikasikan tingkat impor beras masyarakat Indonesia sulit untuk tidak mengonsumsi beras. Hal ini mengindikasikan tingkat impor beras yang cukup tinggi pada masa kini. Tidak hanya disebabkan oleh tingkat konsumsi beras yang terus yang cukup tinggi pada masa kini. Tidak hanya disebabkan oleh tingkat konsumsi beras yang terus bertambah,

bertambah, namun namun juga juga bersamaan bersamaan dengan dengan lahan lahan pertanian pertanian yang yang terus terus berkurang. berkurang. Hal-hal Hal-hal seperti seperti iniini memberikan pemikiran-pemikiran baru kepada para cendekiawan untuk mulai memanfaatkan sumber memberikan pemikiran-pemikiran baru kepada para cendekiawan untuk mulai memanfaatkan sumber karbohidrat selain beras, yaitu pati dan tepung.

karbohidrat selain beras, yaitu pati dan tepung. Pati (C

Pati (C66HH1010OO55))nn merupakan salah satu jenis polisakarida yang dapat diperoleh dari berbagaimerupakan salah satu jenis polisakarida yang dapat diperoleh dari berbagai macam tumbuh-tumbuhan, terutama singkong, jagung, ubi jalar, kentang, padi, gandum, sorgum, dan lain macam tumbuh-tumbuhan, terutama singkong, jagung, ubi jalar, kentang, padi, gandum, sorgum, dan lain lain. Meskipun bentuk kristalnya berbeda-beda, dalam banyak hal pati dapat saling menyubstitusi. Bahan lain. Meskipun bentuk kristalnya berbeda-beda, dalam banyak hal pati dapat saling menyubstitusi. Bahan ini penting dalam industri pangan, lem, tekstil, kertas, permen, glukosa, dekstrosa, HFS, dan lain lain. ini penting dalam industri pangan, lem, tekstil, kertas, permen, glukosa, dekstrosa, HFS, dan lain lain. Namun,

Namun, pati pati alami alami memiliki memiliki beberapa beberapa kekurangan kekurangan yaitu yaitu membutuhkan membutuhkan waktu waktu yang yang lama lama dalamdalam pemasakan,

pemasakan, pasta pasta yang yang terbentuk terbentuk keras keras dan dan tidak tidak bening, bening, serta serta sifatnya sifatnya yang yang terlalu terlalu lengket lengket dan dan tidak tidak tahan perlakuan asam.

tahan perlakuan asam.

Dengan berbagai kekurangan tersebut, perlu dikembangkan berbagai modifikasi terhadap pati Dengan berbagai kekurangan tersebut, perlu dikembangkan berbagai modifikasi terhadap pati yang diharapkan memenuhi kebutuhan industri, baik dalam skala nasional maupun internasional. Industri yang diharapkan memenuhi kebutuhan industri, baik dalam skala nasional maupun internasional. Industri yang memproduksi barang-barang di atas menginginkan pati yang mempunyai kekentalan yang stabil baik yang memproduksi barang-barang di atas menginginkan pati yang mempunyai kekentalan yang stabil baik pada

pada suhu suhu tinggi tinggi maupun maupun rendah, rendah, mempunyai mempunyai ketahanan ketahanan baik baik terhadap terhadap perlakuan perlakuan mekanis, mekanis, dan dan dayadaya pengentalannya tahan

pengentalannya tahan pada kondisi pada kondisi asam dan asam dan suhu tinggi. suhu tinggi. Sifat-sifat Sifat-sifat penting laipenting lainnya yang nnya yang diinginkan adadiinginkan ada pada

pada pati pati termodifikasi termodifikasi antara antara lain lain kecerahan kecerahan yang yang lebih lebih tinggi, tinggi, kekentalan kekentalan yang yang lebih lebih tinggi, tinggi, gel gel yangyang lebih jernih, dan kualitas lainnya yang lebih baik dibanding pati alami.

lebih jernih, dan kualitas lainnya yang lebih baik dibanding pati alami.

Untuk membuat produk-produk tersebut perlu diketahui karakteristik pati dan tepung yang akan Untuk membuat produk-produk tersebut perlu diketahui karakteristik pati dan tepung yang akan dipakai sebagai substitusi, sehingga praktikum kali ini perlu untuk mengetahui proses pembuatan pati, dipakai sebagai substitusi, sehingga praktikum kali ini perlu untuk mengetahui proses pembuatan pati, tepung, dan pati termodifikasi, serta proses karakterisasinya dengan beberapa uji. Sehingga diharapkan tepung, dan pati termodifikasi, serta proses karakterisasinya dengan beberapa uji. Sehingga diharapkan dapat ditemukan produk yang memenuhi kebutuhan ind

dapat ditemukan produk yang memenuhi kebutuhan ind ustri dan masyarakat.ustri dan masyarakat.

1.2

1.2

Tujuan

Tujuan

Tujuan praktikum kali ini antara lain untuk mengetahui proses pembuatan tepung dan ekstraksi Tujuan praktikum kali ini antara lain untuk mengetahui proses pembuatan tepung dan ekstraksi pati,

pati, pembuatan pembuatan tepung tepung dan dan pati pati termodifikasi, termodifikasi, serta serta melakukan melakukan karakterisasi karakterisasi pati, pati, tepung, tepung, dan dan patipati termodifikasi.

I.

I.

PENDAHULUAN

PENDAHULUAN

1.1

1.1

Latar Belakang

Latar Belakang

Dewasa ini begitu banyak pihak yang mulai melakukan rekayasa atau penciptaan produk yang Dewasa ini begitu banyak pihak yang mulai melakukan rekayasa atau penciptaan produk yang dapat menggantikan pangan utama Indonesia, yaitu beras. Pada masa pemerintahan Presiden Soeharto, dapat menggantikan pangan utama Indonesia, yaitu beras. Pada masa pemerintahan Presiden Soeharto, beliau

beliau berbangga berbangga hati hati dengan dengan melakukan melakukan swasembada swasembada beras, beras, sehingga sehingga seiring seiring bertambahnya bertambahnya waktu,waktu, masyarakat Indonesia sulit untuk tidak mengonsumsi beras. Hal ini mengindikasikan tingkat impor beras masyarakat Indonesia sulit untuk tidak mengonsumsi beras. Hal ini mengindikasikan tingkat impor beras yang cukup tinggi pada masa kini. Tidak hanya disebabkan oleh tingkat konsumsi beras yang terus yang cukup tinggi pada masa kini. Tidak hanya disebabkan oleh tingkat konsumsi beras yang terus bertambah,

bertambah, namun namun juga juga bersamaan bersamaan dengan dengan lahan lahan pertanian pertanian yang yang terus terus berkurang. berkurang. Hal-hal Hal-hal seperti seperti iniini memberikan pemikiran-pemikiran baru kepada para cendekiawan untuk mulai memanfaatkan sumber memberikan pemikiran-pemikiran baru kepada para cendekiawan untuk mulai memanfaatkan sumber karbohidrat selain beras, yaitu pati dan tepung.

karbohidrat selain beras, yaitu pati dan tepung. Pati (C

Pati (C66HH1010OO55))nn merupakan salah satu jenis polisakarida yang dapat diperoleh dari berbagaimerupakan salah satu jenis polisakarida yang dapat diperoleh dari berbagai macam tumbuh-tumbuhan, terutama singkong, jagung, ubi jalar, kentang, padi, gandum, sorgum, dan lain macam tumbuh-tumbuhan, terutama singkong, jagung, ubi jalar, kentang, padi, gandum, sorgum, dan lain lain. Meskipun bentuk kristalnya berbeda-beda, dalam banyak hal pati dapat saling menyubstitusi. Bahan lain. Meskipun bentuk kristalnya berbeda-beda, dalam banyak hal pati dapat saling menyubstitusi. Bahan ini penting dalam industri pangan, lem, tekstil, kertas, permen, glukosa, dekstrosa, HFS, dan lain lain. ini penting dalam industri pangan, lem, tekstil, kertas, permen, glukosa, dekstrosa, HFS, dan lain lain. Namun,

Namun, pati pati alami alami memiliki memiliki beberapa beberapa kekurangan kekurangan yaitu yaitu membutuhkan membutuhkan waktu waktu yang yang lama lama dalamdalam pemasakan,

pemasakan, pasta pasta yang yang terbentuk terbentuk keras keras dan dan tidak tidak bening, bening, serta serta sifatnya sifatnya yang yang terlalu terlalu lengket lengket dan dan tidak tidak tahan perlakuan asam.

tahan perlakuan asam.

Dengan berbagai kekurangan tersebut, perlu dikembangkan berbagai modifikasi terhadap pati Dengan berbagai kekurangan tersebut, perlu dikembangkan berbagai modifikasi terhadap pati yang diharapkan memenuhi kebutuhan industri, baik dalam skala nasional maupun internasional. Industri yang diharapkan memenuhi kebutuhan industri, baik dalam skala nasional maupun internasional. Industri yang memproduksi barang-barang di atas menginginkan pati yang mempunyai kekentalan yang stabil baik yang memproduksi barang-barang di atas menginginkan pati yang mempunyai kekentalan yang stabil baik pada

pada suhu suhu tinggi tinggi maupun maupun rendah, rendah, mempunyai mempunyai ketahanan ketahanan baik baik terhadap terhadap perlakuan perlakuan mekanis, mekanis, dan dan dayadaya pengentalannya tahan

pengentalannya tahan pada kondisi pada kondisi asam dan asam dan suhu tinggi. suhu tinggi. Sifat-sifat Sifat-sifat penting laipenting lainnya yang nnya yang diinginkan adadiinginkan ada pada

pada pati pati termodifikasi termodifikasi antara antara lain lain kecerahan kecerahan yang yang lebih lebih tinggi, tinggi, kekentalan kekentalan yang yang lebih lebih tinggi, tinggi, gel gel yangyang lebih jernih, dan kualitas lainnya yang lebih baik dibanding pati alami.

lebih jernih, dan kualitas lainnya yang lebih baik dibanding pati alami.

Untuk membuat produk-produk tersebut perlu diketahui karakteristik pati dan tepung yang akan Untuk membuat produk-produk tersebut perlu diketahui karakteristik pati dan tepung yang akan dipakai sebagai substitusi, sehingga praktikum kali ini perlu untuk mengetahui proses pembuatan pati, dipakai sebagai substitusi, sehingga praktikum kali ini perlu untuk mengetahui proses pembuatan pati, tepung, dan pati termodifikasi, serta proses karakterisasinya dengan beberapa uji. Sehingga diharapkan tepung, dan pati termodifikasi, serta proses karakterisasinya dengan beberapa uji. Sehingga diharapkan dapat ditemukan produk yang memenuhi kebutuhan ind

dapat ditemukan produk yang memenuhi kebutuhan ind ustri dan masyarakat.ustri dan masyarakat.

1.2

1.2

Tujuan

Tujuan

Tujuan praktikum kali ini antara lain untuk mengetahui proses pembuatan tepung dan ekstraksi Tujuan praktikum kali ini antara lain untuk mengetahui proses pembuatan tepung dan ekstraksi pati,

pati, pembuatan pembuatan tepung tepung dan dan pati pati termodifikasi, termodifikasi, serta serta melakukan melakukan karakterisasi karakterisasi pati, pati, tepung, tepung, dan dan patipati termodifikasi.

II.

II.

METODOLOGI

METODOLOGI

2.1

2.1

Alat dan Bahan

Alat dan Bahan

2.1.1

2.1.1

Pembuatan

Pembuatan Tepung

Tepung dan

dan Ekstraksi

Ekstraksi Pati

Pati

Bahan yang digunakan antara lain umbi-umbian (singkong, ubi jalar, kentang) serealia (jagung, Bahan yang digunakan antara lain umbi-umbian (singkong, ubi jalar, kentang) serealia (jagung, kacang hijau, ketan putih, ketan hitam), bahan kimia berupa pemutih, NaCl 0.2M, dan NaOH 0.3%. kacang hijau, ketan putih, ketan hitam), bahan kimia berupa pemutih, NaCl 0.2M, dan NaOH 0.3%. Sedangkan alat yang digunakan antara lain pisau, parutan, kain saring, baskom, nampan pengering, dan Sedangkan alat yang digunakan antara lain pisau, parutan, kain saring, baskom, nampan pengering, dan oven.

oven.

2.1.2

2.1.2

Modifikasi

Modifikasi Tepung

Tepung Kasava

Kasava

Bahan yang digunakan pada praktikum ini antara lain umbi dari umbi kayu segar, ragi roti, ragi Bahan yang digunakan pada praktikum ini antara lain umbi dari umbi kayu segar, ragi roti, ragi tape, dan garam dapur. Sedangkan alat yang digunakan antara lain pisau, tampah, baskom, alat pengukus, tape, dan garam dapur. Sedangkan alat yang digunakan antara lain pisau, tampah, baskom, alat pengukus, panci, kompor, alat pengering dan alat penggiling.

panci, kompor, alat pengering dan alat penggiling.

2.1.3

2.1.3

Pati

Pati Termodifikasi

Termodifikasi

Bahan yang digunakan antara lain pati singkong, sagu, beras, dan jagung, serta HCl 0.1 N. Bahan yang digunakan antara lain pati singkong, sagu, beras, dan jagung, serta HCl 0.1 N. Sedangkan alat yang diguanakan antara lain gelas piala, pengaduk, drum dryer, ayakan tepung, baskom, Sedangkan alat yang diguanakan antara lain gelas piala, pengaduk, drum dryer, ayakan tepung, baskom, fluidized bed dryer, penggorengan, kompor, loyang, dan blender.

fluidized bed dryer, penggorengan, kompor, loyang, dan blender.

2.1.4

2.1.4

Karakterisasi

Karakterisasi Pati

Pati dan

dan Tepung

Tepung

Bahan yang digunakan antara lain beberapa jenis pati, larutan iod, alkohol netral 95%, NaOH Bahan yang digunakan antara lain beberapa jenis pati, larutan iod, alkohol netral 95%, NaOH 0.05 N, phenoptalein, HCl 3%, H

0.05 N, phenoptalein, HCl 3%, H22SOSO44 0.325 N, NaOH 1.25 N, NaOH 40%, lautan Luff Schroll, KI, dan0.325 N, NaOH 1.25 N, NaOH 40%, lautan Luff Schroll, KI, dan indikator kanji.

indikator kanji. Sedangkan, alat yang Sedangkan, alat yang digunakan antara lain, test digunakan antara lain, test plate, pipet tetes, mikroskop, cawanplate, pipet tetes, mikroskop, cawan alumunium, oven, cawan porselein, tanur, erlenmeyer, autoclave, corong buchner, aspirator, gelas ukur, alumunium, oven, cawan porselein, tanur, erlenmeyer, autoclave, corong buchner, aspirator, gelas ukur, pipet volumetric, pendingin tegak, kompor listrik, dan buret.

pipet volumetric, pendingin tegak, kompor listrik, dan buret.

2.2

2.2

Prosedur

Prosedur

2.2.1

2.2.1

Pembuatan Tepung dan Ekstraksi Pati

Pembuatan Tepung dan Ekstraksi Pati

2.2.1.1 Pembuatan2.2.1.1 Pembuatan Tepung Tepung Umbi-umbian Umbi-umbian 2.2.1.2 Pembuatan 2.2.1.2 Pembuatan Tepung Tepung SerealiaSerealia

Umbi Umbi

Pembersihan kotoran, pengupasan, dan Pembersihan kotoran, pengupasan, dan

pengecilan ukuran secara manual pengecilan ukuran secara manual

Rendam bahan yang sudah bersih Rendam bahan yang sudah bersih kemudian tambahkan natrium bisulfit (1.5 kemudian tambahkan natrium bisulfit (1.5

g/l) dan kapur (20 g/l) g/l) dan kapur (20 g/l)

Biji-bijian Biji-bijian

Bersihkan kotoran, lalu rendam dalam air Bersihkan kotoran, lalu rendam dalam air

untuk steeping untuk steeping

Giling serealia dengan menggunakan Giling serealia dengan menggunakan

waring blender waring blender

2.2.1.3

2.2.1.3 Pembuatan Pembuatan Pati Pati Umbi-umbian Umbi-umbian 2.2.1.4 2.2.1.4 Pembuatan Pembuatan Pati Pati SerealiaSerealia Keringkan dibawah cahaya matahari

Keringkan dibawah cahaya matahari kemudian oven pada suhu 50

kemudian oven pada suhu 50ooC sampaiC sampai kering (24 jam)

kering (24 jam)

Giling dan ayak dengan saringan 80 Giling dan ayak dengan saringan 80 meshmesh

Tepung Umbi Tepung Umbi Tepung Serealia Tepung Serealia Umbi 1 kg Umbi 1 kg

Kupas kulitnya, kemudian parut, Kupas kulitnya, kemudian parut,

tambahkan air tambahkan air

Sedikit demi sedikit dilumatkan dan peras Sedikit demi sedikit dilumatkan dan peras

menggunakan kain saring menggunakan kain saring

Untuk bahan dengan gum yang banyak, Untuk bahan dengan gum yang banyak, parutan dicuci dengan NaCl 0.2 M, dan air parutan dicuci dengan NaCl 0.2 M, dan air pencuci ditambah NaOH 0.3%, lalu dicuci pencuci ditambah NaOH 0.3%, lalu dicuci

sampai bersih sampai bersih

Diamkan sampai pati mengendap, lalu Diamkan sampai pati mengendap, lalu buang air di atasnya, dan keringkan buang air di atasnya, dan keringkan

Pati dari umbi Pati dari umbi

Serealia 2 kg Serealia 2 kg

Rendam selama 48 jam dengan larutan Rendam selama 48 jam dengan larutan

Na- bisulfit 0.2%, lalu cuci bisulfit 0.2%, lalu cuci

Lumatkan dengan blender, kemudian Lumatkan dengan blender, kemudian tambahkan air sedikit demi sedikit, sampai tambahkan air sedikit demi sedikit, sampai

air perasan berwarna jernih air perasan berwarna jernih

Diamkan semalam sampai pati mengendap, Diamkan semalam sampai pati mengendap, kemudian cuci dengan larutan NaOH 0.1N. kemudian cuci dengan larutan NaOH 0.1N.

Buang air di atasnya, lakukan penetralan Buang air di atasnya, lakukan penetralan

secara berulang jika diperlukan secara berulang jika diperlukan

Pati dari umbi Pati dari umbi

Keringkan dibawah sinar matahari atau Keringkan dibawah sinar matahari atau

oven pengering 50 oven pengering 50ooCC

2.2.1.5

2.2.1.5 Pembuatan Pembuatan Leguminosa Leguminosa 2.2.1.6 2.2.1.6 Pembuatan Pembuatan Pati Pati Beras/Beras Beras/Beras KetanKetan Kacang hijau 200 g

Kacang hijau 200 g

Rendam dalam 1 L larutan 0.05 N NaOH Rendam dalam 1 L larutan 0.05 N NaOH

pada suhu kamar selama 1 malam pada suhu kamar selama 1 malam

Giling dengan blender selama 3 menit, Giling dengan blender selama 3 menit, kemudian saring. Residu digiling dan kemudian saring. Residu digiling dan

disaring. disaring.

Buang air di atasnya, endapan dicuci Buang air di atasnya, endapan dicuci

sebanyak 2 kali sebanyak 2 kali

Diamkan hingga mengendap, lalu Diamkan hingga mengendap, lalu keringkan dengan oven pengering 50 keringkan dengan oven pengering 50ooCC

Pati kacang hijau Pati kacang hijau

Tepung ketan 200 g Tepung ketan 200 g

Rendam dalam 800 ml larutan NaOH 0.2% Rendam dalam 800 ml larutan NaOH 0.2%

pada suhu kamar selama 1 malam pada suhu kamar selama 1 malam

Setelah dekantasi, buang supernatan, lalu Setelah dekantasi, buang supernatan, lalu

endapan dicuci sebanyak 2 kali endapan dicuci sebanyak 2 kali

Diamkan hingga mengendap, lalu Diamkan hingga mengendap, lalu keringkan dengan oven pengering 50 keringkan dengan oven pengering 50ooCC

Pati kacang hijau Pati kacang hijau

2.2.2

Modifikasi Tepung Kasava

2.2.2.1 Tepung Kasava Termodifikassi 2.2.2.2 Partial Parboili ng Cassava F lour (Rava)

Timbang bobotnya

Iris umbi setebal ± 2 cm

Rebus irisan umbi dalam air mendidih 5 menit kemudian ditiriskan

Penjemuran dilakukan dengan sinar matahari selama 36 jam atau dioven

bersuhu 70oC

Giling irisan umbi yang telah kering dan ayak dengan saringan 80 mesh Umbi dari ubi kayu sebanyak 3 buah

disiapkan

Kupas kulitnya kemudian ditimbang kembali bobot umbi bersihnya

Iris umbi setebal ± 2 cm

Buat starter dengan komposisi : 1 g dry yeast dalam 1L aquades

Rendam irisan umbi dalam larutan selama 24 jam kemudian jemur dan

keringkan dengan sinar matahari

Giling irisan umbi yang telah kering dan ayak dengan saringan 80 mesh

Umbi dari ubi kayu sebanyak 3 buah

Tepung kasava termodifikasi

Umbi dari ubi kayu sebanyak 3 buah

2.2.2.3 Farina 2.2.2.4 Gari

Umbi disiapkan sebanyak 3 buah dan ditimbang bobotnya

Umbi diparut kemudian pulp dibungkus dalam kain

Pulp dibiarkan terfermentasi spontan selama 3 hari

Hasil pengeringan digiling dan diayak dengan saringan 80 mesh

Pulp dikeringkan dengan penjemuran matahari atau oven pengering

Umbi segar disiapkan sebanyak 3 buah

Farina

Timbang bobotnya

Umbi diparut kemudian diperas untuk dikeluarkan cairannya

Umbi yang telah diparut disangrai dengan wadah pada api kecil hingga

Hasil sangrai digiling dan diayak dengan saringan 80 mesh

Umbi

2.2.2.5 Gaplek

2.2.3

Pati Termodifikasi

2.2.3.1 Pati Pra-gelatinisasi 2.2.3.2 Pati Pra-gelatinisasi(α-starch) Ditimbang bobotnya

Umbi diiris setebal 2 sampai 3 cm

Irisan umbi direndam dalam larutan garam dapur 5% selama 30 menit

Hasil pengeringan digiling dan diayak dengan saringan 80 mesh

Hasil perendaman kemudian dikeringkan dengan penjemuran matahari atau oven

pengering Umbi disiapkan sebanyak 3 buah Gaplek 15% Larutanpati 500 ml Panaskan + aduk 50ºC-70ºC (30 menit)

Keringkan dalamdrum drier 80ºC, 4 R m

Giling + ayak (80 mesh)

200 gram pati + 800 ml aquades

Keringkan dalam drum drier (80ºC, 4 Rpm)

2.2.3.3 Quick Cooking Rice 2.2.3.4 Pirodekstrin

2.2.3.3 H eat M oisture Tr eated Starch Cuci + Tiriskan

Rendamdalam 500 ml air (30 menit)

Tiriskan

Kukus 15 menit

Keringkan di fluidized bed drier

500 g pati

Disemprot dengan HCN 0.1 N 50 ml

Diaduk hingga rata

Disangrai selama 30-60 menit

Tepung pirodekstrin

SuspensiPati 50%

Tuangkan Loyang

Keringkan dalam oven 50-60ºC

Giling&Ayak Beras

2.2.4

Karakterisasi Pati dan Tepung

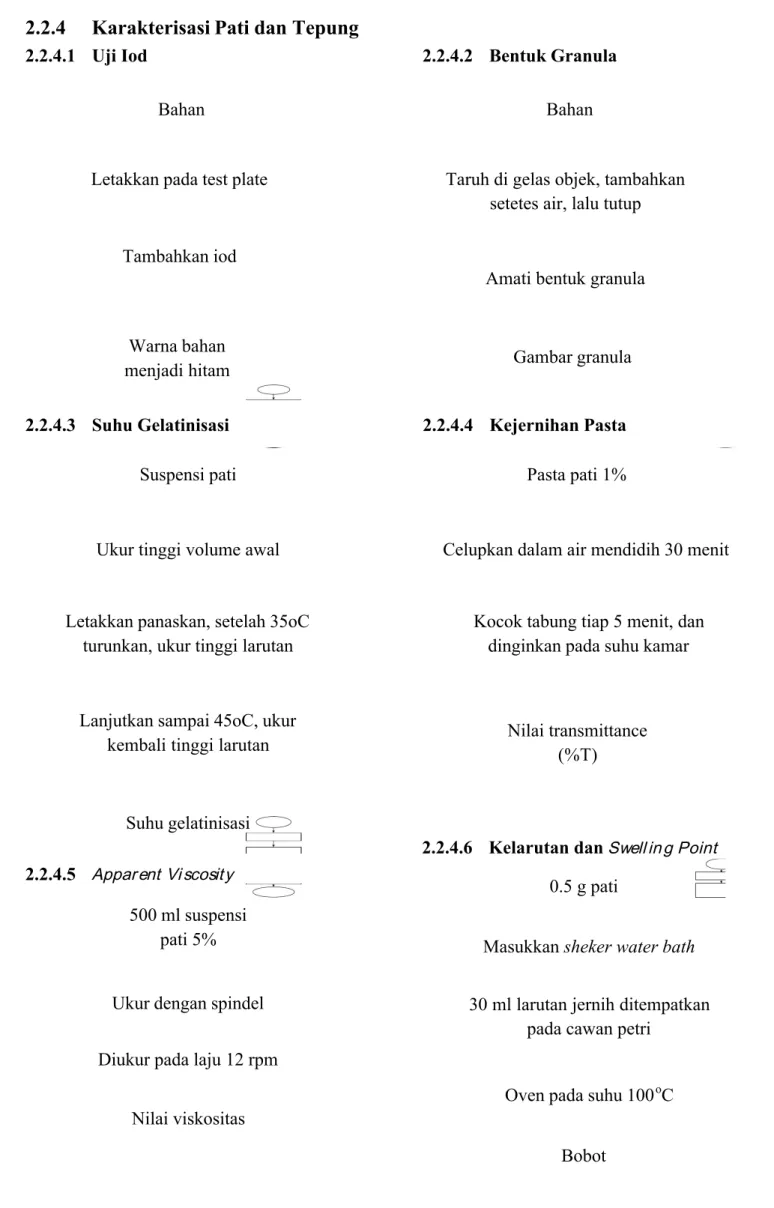

2.2.4.1 Uji Iod 2.2.4.2 Bentuk Granula

2.2.4.3 Suhu Gelatinisasi 2.2.4.4 Kejernihan Pasta

2.2.4.6 Kelarutan danSwell in g Point 2.2.4.5 Appar ent Vi scosit y

Bahan

Letakkan pada test plate

Tambahkan iod

Warna bahan menjadi hitam

Bahan

Taruh di gelas objek, tambahkan setetes air, lalu tutup

Amati bentuk granula

Gambar granula

Suspensi pati

Ukur tinggi volume awal

Letakkan panaskan, setelah 35oC turunkan, ukur tinggi larutan

Lanjutkan sampai 45oC, ukur kembali tinggi larutan

Suhu gelatinisasi

Pasta pati 1%

Celupkan dalam air mendidih 30 menit

Kocok tabung tiap 5 menit, dan dinginkan pada suhu kamar

Nilai transmittance (%T)

500 ml suspensi pati 5%

Ukur dengan spindel

Nilai viskositas Diukur pada laju 12 rpm

0.5 g pati

Masukkan sheker water bath

30 ml larutan jernih ditempatkan pada cawan petri

III.

PEMBAHASAN

3.1

Hasil Pengamatan

[Terlampir]

3.2

Pembahasan

3.2.1

Pembuatan Tepung dan Ekstraksi Pati

Pada pratikum ini membuat tepung dan ekstraksi pati dari berbagai sumber serealia, leguminosa, dan umbi-umbian. Tepung merupakan bahan kering yang berbentuk powder, termasuk didalamnya pati, agar, karagenan, gum dan lainya. Tepung juga partikel padat yang berbentuk butiran halus atau sangat halus tergantung pemakaiannya. Biasanya digunakan untuk keperluan penelitian, rumah tangga, dan bahan baku industri. Jadi, tepung merupakan bahan yang dikeringkan, selanjutnya dikecilkan ukurannya hingga berbentuk powder, untuk keseragaman ukuran powder tersebut diayak dengan ayakan sesuai dengan

keinginan.

Pati merupakan cadangan bahan bakar pada tanaman yang disimpan atau ditimbun pada berbagai jaringan penimbun, baik umbi akar, umbi rambat, umbi rimpang, empelur batang, daging buah maupun

endosperm biji. Pati disimpan dalam bentuk granula yang kenampakan dan ukurannya seragam serta khas untuk tiap spesies tanaman. Pati disebut juga amilum yang merupakan homopolimer D-glukosa dengan ikatan α-glikosidik, yang terdiri dari fraksi amilosa yang mempunyai struktur lurus dengan ikatan α -(1.4)-D-glukosa yang larut dalam air panas dan fraksi amilopektin yang tidak larut dengan air panas. Sifat pati sangat ditentukan oleh panjang rantai C-nya serta lurus atau bercabang rantai molekulnya. Amilosa dan amilopektin dalam pati selalu terdapat bersama-sama dalam granula. Granula pati tersusun secara berlapis-lapis mengelilingi nukleosa atau hilum. Pembentukan granula pati ada yang dikontrol oleh suatu ritme dalam atau endogenous. Granula pati bersifat higroskopis, dan diikuti peningkatan diameter granula. Pati bersifat tidak larut air, karena antar molekul terikat satu dengan lainnya le wat ikatan H. Granula pati dapat

dibedakan karena mempunyai bentuk dan ukuran yang berbeda-beda dan letak hilum yang unik (Muchtadi, D dan Sugiyono 1992).

3.2.1.1 Proses Pembuatan Tepung

Pada dasarnya pengolahan tepung adalah pengeringan seluruh bahan yang hendak ditepungkan, selanjutnya bahan kering tersebut dihaluskan, diayak sehingga diperoleh bubuk. Proses pembuatan tepung adalah pertama adalah pemilihan bahan yang akan dibuat tepung da dilakukan persiapan bahan baku seperti pembersihan kotoran, dan pengupasan kulit untuk umbi. Untuk memperbaiki kualitas tepung yang dihasilkan bahan sebelum dikeringkan bisa direndam dengan sulfit untuk mempertahankan kualitas warna. Setelah perendaman sulfit atau bisa juga perendaman kapur, bahan dipotong-potong untuk memperluas permukaan dan merusak jaringan sehingga air mudah diuapkan, dan pengeringan berjalan lebih cepat. Selanjutnya adalah pengeringan. Ada dua cara pengeringan yang biasa digunakan pada bahan pangan yaitu pengeringan dengan penjemuran (memanfaatkan sinar matahari) dan pengeringan dengan alat pengering. Keuntungan pengeringan dengan alat pengering buatan adalah kondisi pengeringan dapat diatur sehingga hasil yang diperoleh sesuai dengan apa yang diharapkan. Menurut Muharam, S (1992), ada dua keuntungan penjemuran di bawah sinar matahari, yaitu adanya daya pemutih karena sinar ultra violet matahari dan mengurangi degradasi kimia yang dapat menurukan mutu bahan. Sedangkan

kelemahannya dapat terkontaminasinya bahan oleh debu yang dapat mengurangi derajat keputihan tepung. Setelah pengeringan kemudian dilakukan penggilingan dan diperoleh bubuk, selanjutnya diayak hingga diperoleh produk tepung dan siap dikemas. Pengayakan dilakukan untuk memperoleh butiran tepung yang lebih halus. Ukuran butiran tepung yang dihasilkan dari proses pengayakan bergantung pada ukuran mesh pada saringan yang digunakan. Makin besar ukuran mesh, makin kecil butiran tepung yang dihasilkan.

Proses pembuatan tepung pada pratikum ini dibagi bedasarkan bahan bakunya yaitu pembuatan tepung dan pati dari umbi-umbian, serealia (jagung), dan leguminosa (kacang hijau). Umbi-umbian biasanya mengandung kandungan-kandungan yang baik seperti protein, vitamin, mineral, dan nutrisi lainnya. Kualitas atau mutu tepung umbi-umbian yang dihasilkan tergantung dari jenis umbi yang digunakan. Pada proses pembuatan tepung dari umbi-umbian adalah persiapan bahan baku dimulai dari pembersihan kotoran, pengupasan, dan pengecilan ukuran umbi yang dilakukan secara manual dengan

menggunakan pisau. Jika diperlukan, pada proses perendaman umbi-umbian tersebut ditambahkan pemutih berupa natrium bisulfit dan kapur dengan konsentrasi yang berbeda tergantung jenis bahan. Selanjutnya dikeringkan pada cahaya matahari kemudian dioven sampai kering. Kemudian digiling dan diayak (Subagio, 2006).

Proses pembuatan tepung dari serealia relative lebih mudah dibandingakn dengan bahan lainnya. Proses penepungannya meliputi penggilingan biji-bijian yang akan ditepungkan, pengeringan dan pengayakan. Penggilingan selain berfungsi untuk menghancurkan biji juga untuk memisahkan biji dari

lembaganya.Menurut Winarno, F.G. (2002) penggilingan serealia dapat dilakukan dalam kondisi kering dan basah. Pengeringan dilakukan untuk mengurangi kadar air bahan sehingga tepung dapat disimpan dalam waktu cukup lama. Proses pengeringan pada setiap bahan berbeda bergantung pada karakteristik bahan yang akan dikeringkan. Setiap jenis serealia memilki karakteristik yang berbeda satu dengan yang lain. Oleh karena itu, teknik yang digunakan dalam proses penepungan tiap bahan tersebut juga dapat berbeda. Letak perbedaan utama dalam proses pembuatan tepung dari jenis bahan yang berlainan adalah pada tahap persiapan bahan sebelum penggilingan.

Bahan selanjutnya adalah bahan leguminosa. Leguminosa adalah jenis kacang-kacangan merupakan komoditas yang umumnya mudah diperoleh dan harganya relatif murah, dibandingkan pangan hewani. Kacang-kacangan sebagai bahan pangan sumber energi dan protein sudah banyak dimanfaatkan oleh penduduk. Tanaman leguminosa yaitu merupakan tanaman dikotiledon (memiliki dua keping biji) yang kaya akan zat gizi sebagai cadangan makanan bagi lembaga (embrio) selama germinasi (proses perkecambahan). Proses pembuatan tepung dari leguminosa (kacang hijau) sama dengan pembuatan tepung dari serealia lainnya, yaitu melalui proses penggilingan sehingga diperoleh bubuk kacang hijau yang lembut. Penggilingan bertujuan agar lapisan sel luar pecah sehingga kotiledone yang mengandung banyak pati dan serat dapat diambil. Tepung kacang hijau dapat digunakan untuk membuat aneka kue basah (cake), cookies dan kue tradisional (kue satu), produk bakery, kembang gula dan makaroni. Proses pembuatan tepung antara suatu bahan dengan bahan lainnya dapat berbeda. Hal ini disebabkan setiap jenis bahan mempunyai karakteristik yang berbeda dengan bahan lainnya. Menurut Purba, M. M. (2007), pembuatan tepung dari leguminosa seperti kacang hijau diawali dengan perendaman, pengeringan, penyosohan, penggilingan dan pengayakan. Ikatan antara kulit kacang hijau dengan kotyledon menyebabkan keduanya sulit dipisahkan. Proses perendaman dilakukan untuk memudahkan kulit terlepas dari kotiledon. Ketika biji direndam dalam air, biji akan mengembung dan pada saat pengeringan kotyledon akan mengkerut sehingga kulit dengan mudah terlepas. Tahap penyosohan berfungsi untuk menghilangkan kulit biji. Faktor utama yang menentukan mutu sosoh kacang-kacangan diantaranya adalah

ketahanan terhadap pembelahan selama penyosohan dan ikatan antara kulit dengan kotyledon. Selanjutnya tahap penggilingan dan pengayakan merupakan tahap untuk memperoleh tepung dengan ukuran yang diinginkan.

Beras ketan hitam merupakan salah satu varietas beras yang memiliki kandungan amilopektin yang cukup tinggi. Jika dibandingkan dengan tepung beras biasa, maka tepung ini lebih kenyal. Tepung beras ketan hitam termasuk gluten-free. Tepung ini biasanya digunakan untuk membuat makanan

tradisional. Cara pembuatannya sangat mudah, hanya melakukan pengecilan ukuran saja, pengecilan ukuran bertujuan agar lapisan sel luar pecah sehingga amilopektin yang mengandung banyak pati dan serat dapat diambil sehingga diperoleh tepung dengan butiran yang seragam dan bagian beras yang mengandung banyak karbohidrat, serat, dan lain sebagainya dapat diambil (Ropiq et al., 1988).

3.2.1.2 Proses Pembuatan/Ekstraksi Pati

Pada dasarnya pengolahan pati sangat mudah. Pati mudah diperoleh dari sumber bahan berpati, seperti umbi, rimpang, empelur batang atau endosperm biji. Caranya bahan yang berpati tersebut cukup dihancurkan atau digiling dengan penambahan air, direndam dengan sulfit untuk mempertahankan kualitas warna. Bubur bahan disaring dengan kain saring sehingga pati lolos dari saringan sebagai suspensi pati, dan serat tertinggal pada kain saring. Suspensi pati ini ditampung pada wadah pengendapan. Penyaringan juga dapat dilakukan dengan mesin penyaring mekanis. Filtrat diendapkan sebagai pasta, dipisahkan

airnya yaitu cairan di atas endapan dibuang, dikeringkan sampai kadar air dibawah 14%, dan terakhir digiling atau dibubukan sampai halus. Untuk keseragaman ukuran, bahan diayak dengan ayakan. Selanjutnya dikemas (Febriyanti, 1990).

Menurut Winarno F. G. (1995), proses pembuatan pati atau ekstraksi pati dari umbi-umbian biasanya proses pembuatannya melliputi pengupasan masing-masing kulitnya dan umbinya. Umbi dikecilkan ukurannya dengan digiling kemudian ditambahkan air sedikit demi sedikit sambil dilumatkan dan diperas dengan menggunakan kertas saring. Penambahan air dilakukan sampai perasan menjadi jernih (penambahan air yang diperlukan dicatat). Untuk contoh yang mengandung gum cukup banyak, parutan dicuci dulu dengan NaCl 0,2 M dan air pencuci ditambah NaOH 0,3% baru dicuci berulang dengan air bersih. Selanjutnya didiamkan semalam sampai pati mengendap. Cairan di atasnya dibuang dan

dikeringkan di bawah sinar matahari atau oven pengering.

Proses pembuatan pati dari serealia (jagung) biasanya prosesnya meliputi perendaman dengan larutan Na-bisulfit 0,2%, kemudian dicuci. Bahan serealia jagung dilakukan pelumatan dengan blender kemudian ditambahkan air sedikit demi sedikit sambil dilumatkan dengan tangan dan diperas dengan menggunakan kain saring. Penambahan air dan pemerasan dilakukan berulang kali sampai diperoleh air perasan yang berwarna jernih. Selanjutnya, didiamkan semalam sampai pati mengendap dan dicuci dengan larutan NaOH 0,1N untuk memisahkan protein, dan dinetralkan dengan air. Kemudian didekantasi sampai fraksi pati memisah. Cairan di atasnya dibuang dan dilakukan penetralan secara berulang jika dibutuhkan. Pati dikeringkan di bawah sinar matahari atau oven pengering (Mulyandari, 1992).

Proses pembuatan pati dari leguminosa yaitu kacang hijau. Proses pembuatannya adalah kacang hijau direndam dengan bobot 200 gram. Perendaman dengan NaOH bertujuan untuk melunakkan struktur kulit kacang hijau agar mudah diproses selanjutnya juga untuk melarutkan protein yang terkandung dalam bahan. Setelah perendaman dan dekantasi, kacang hijau dijemur dan dikeringkan lalu digiling, dari hasil penggilingan diperoleh ekstrak kacang hijau (Mulyandari, 1992).

Proses pembuatan pati dari ketan hitam adalah pertama-tama dilakukan ersiapan bahan dan dicampurkan dengan larutan NaOH 0,2% selama 1 malam. Setelah didekantasi, supernatan dibuang, kemudian endapan dicuci dengan air sebanyak 2 kali. Selanjutnya didiamkan hingga mengendap, kemudian dikeringkan dalam oven atau sinar matahari (Hoover dan Ratnayake 2002).

3.2.1.3 Fungsi Natrium Bisulfit dan NaOH

Natrium Metabisulfit atau Sodium Metabisulfit (Na2S2O5) merupakan salah satu pengawet makanan anorganik. Penggunaan zat ini harus sesuai kadarnya, tidak berlebihan sehingga tidak membahayakan kesehatan konsumen (Apriyantono et al,. 1998). Ciri-ciri dari zai ini adalah wujudnya kristal atau bubuk berwarna putih, bersifat mudah larut dalam air dan sedikit larut dalam alkohol, rumus molekulnya Na2S2O, titik leburnya 150 °C, kelarutan senyawa ini adalah 1,2-1,3 kg/L, padatan sodium metabisulfit yang dilarutkan sebanyak 20% akan tampak berwarna kuning pucat hingga jernih.

Natrium bisulfit pada pembuatan tepung dan pati berfungsi untuk mencegah proses pencoklatan pada bahan seperti umbi kentang sebelum diolah, menghilangkan kotoran dan getah yang masih melekat, menghilangkan bau dan rasa getir terutama pada umbi serta untuk mempertahankan warna agar tetap menarik dan dapat ber fungsi sebagai pengawet.

Reaksi pencoklatan enzimatik pada bahan untuk pembuatan tepung dan pati terutama disebabkan oleh aktivitas oksidase, seperti fenolase atau polifenolase yang akan mengkatalis reaksi oksidasi senyawa fenol menjadi keton. Belerang dioksida dan sulfit berperan sebagai inhibitor bagi polifenol oksidase. Belerang dioksida dapat mereduksi O2 sehingga proses oksidasi tidak berlangsung atau bereaksi dengan quinon (Ikhlas, 1992). Gambar 1 menunjukkan proses penghambatan pencoklatan oleh natrium bisulfit. Sulfit menghambat reaksi pencoklatan dengan mengikat logam Cu pada enzim. Winarno (1995) menyatakan bahwa molekul sulfit lebih mudah menembus dinding sel mikroorganisme, bereaksi dengan asetaldehida membentuk senyawa yang tidak dapat difermentasi oleh enzim mikroorganisme, mereduksi ikatan disulfida enzim dan bereaksi dengan keton membentuk hidroksisulfonat yang dapat menghambat mekanisme respirasi.

Gambar 1. Reaksi Penghambatan Reaksi Pengcoklatan dengan Natrium Bisulfit

Soda api yang dalam ilmu kimia disebut NaOH (natrium hidroksida) merupakan sejenis basa logam kaustik. Oleh sebab itu, beberapa orang menyebut soda api dengan nama soda kaustik. Senyawa ini terbentuk dari oksida basa natrium oksida (NaOH) yang dilarutkan dalam senyawa air. Soda api atau soda kaustik, memiliki sifat senyawa alkalin dimana fungsinya semakin kuat saat dilarutkan bersama air. Perendaman dengan NaOH pada pembuatan pati dan tepung pada pembuatan pati serealia (jagung), leguminosa (kacang hijau) dan ketan hitam bertujuan untuk melunakkan struktur kulit kacang, jagung, dan

14 beras agar mudah diproses selanjutnya juga untuk melarutkan protein yang terkandung dalam bahan

(Hubeis, 1985).

3.2.1.4 Rendemen dan Faktor yang Mempengaruhi

Dari data praktikum, diketahui bahwa nilai rendemen terbesar untuk pati adalah ketan hitam, yaitu sebesar 63.5%, sedangkan yang terendah adalah ubi jalar yaitu sebesar 1.62%. Berbeda dengan tepung, nilai terbesar terdapat pada casava atau singkong, yaitu sebesar 93% dan yang terendah adalah tepung kentang yaitu sebesar 13.568%. Hal ini sesuai dengan literatur Tjin (2006), bahwa kandungan air 100 gram kentang adalah 82 gram, sehingga rendemen pati dan tepung kentang menduduki peringkat terendah.

Beberapa faktor yang dapat mempengaruhi rendemen antara lain mutu bahan baku (kondisi tanaman, umur panen), penanganan pascapanen (pengeringan dan penyimpanan) dan proses ekstraksi, penyaringan, pengeringan dan penggilingan). Perbedaan varietas ternyata berpengaruh ter hadap rendemen

tepung dan pati yang dihasilkan. Hal ini diduga disebabkan faktor genetik tanaman. Greenwood (1970) menyatakan bahwa keberadaan amilosa dalam pati mungkin bervariasi yang disebabkan oleh faktor genetik. Dengan demikian variasi kadar amilosa dari pati maupun tepung yang dihasilkan diperkirakan dipengaruhi varietas.

3.2.1.5 Kadar Air,Birefringence pati, danAppar ent Vi scosit y

Kadar air bahan akan mempengaruhi umur simpan bahan. Makin tinggi kadar air suatu bahan maka kemungkinan bahan itu rusak dan tidak tahan lama akan lebih besar. Kadar air pada pati dipengaruhi oleh proses pengeringan. Proses pengeringan yang maksimal tanpa merusak struktur pati akan menghasilkan pati yang tahan lama. Pengeringan bertujuan untuk mengurangi kadar air sampai batas tertentu sehingga pertumbuhan mikroba dan aktifitas enzim penyebab kerusakan dapat dihambat. Batas kadar air minimum bahan dimana mikroba masih dapat tumbuh adalah 11-14% (Fennema, 1976). Bahan yang dianalisa sering mengandung air yang jumlahnya tidak menentu. Jumlah air yang terkandung sering tergantung dari perlakuan yang telah dialami bahan, kelembaban udara, dan sebagainya. Pada umumnya pengeringan berdasarkan pemanasan dikerjakan pada suhu serendah mungkin yang dapat digunakan agar

mengurangi kemungkinan penguraian bahan, atau ikut sertanya bahan lain seperti penguapan maupun adanya reaksi-reaksi sampingan. Tetapi kecepatan pengeringan semakin berkurang bila temperatur semakin rendah. (Harjadi, 1990).

Istilah umum yang dipakai untuk air yang terdapat dalam bahan makanan adalah air terikat (bound water). Menurut derajat keterikatan air, air terikat dapat terbagi atas empat tipe. Tipe I adalah molekul air yang terikat pada molekul-molekul lain melalui suatu ikatan hidrogen yang berenergi besar. Tipe II yaitu molekul-molekul air membentuk ikatan hidrogen dengan molekul air lain, terdapat dalam mikrokapiler dan sifatnya agak berbeda dari air murni. Tipe III adalah air yang secara fisik terikat dalam jaringan matriks bahan seperti membran kapiler, serat dll. Tipe IV adalah air yang tidak terikat dalam jaringan suatu bahan atau air murni, dengan sifat-sifat air biasa dan keaktifan penuh. Kandungan air dalam bahan pangan mempengaruhi daya tahan bahan makanan terhadap serangan mikroba yang dinyatakan dengan aw , yaitu jumlah air bebas yang dapat digunakan oleh mikroorganisme untuk pertumbuhannya (Winarno, 1992). Dalam pengukuran kadar air, air yang terukur merupakan air yang menguap saja yang disebut air bebas. Sedangkan dalam bahan masih terdapat kandungan air yang disebut sebagai air terikat yang sulit dipisaahkan atau diuapkan karena t erikat dengan komponen lain pada bahan tersebut.

15 Pada granula pati terdapat sifat birefringencedi bawah mikroskop polarisasi. Sifat birefringence adalah sifat yang mampu merefleksikan cahaya terpolarisasi sehingga terlihat kontras gelap terang yang tampak sebagai warna biru-kuning. Selain itu juga dilaporkan bahwa granula pati menunjukkan pola difraksi sinar - X. Di dalam granula, campuran molekul linier bercabang tersusun secara melingkar dalam konsentrik. Ikatan paralel terbentuk antara molekul linier yang berdekatan atau dengan cabang yang terluar dari molekul cabang. Ikatan-ikatan ini dihubungkan dengan ikatan hidrogen, menghasilkan daerah kristalisasi atau misela.

Kemudian ada pengukuran nilaiapparent viscosity dilakukan dengan menggunakan viskosimeter Brookfield. Lehmann et al., (2002) menyatakan bahwa Apparent viscosity dari larutan pati tidak hanya disebabkan oleh pengembangan granula, tapi juga oleh adanya bagian pati terlarut yang menahan pengembangan granula dengan daya adhesi dan juga oleh interaksi diantara granula-granula yang

mengembang. Kestabilan pasta pati 5% diukur dengan menggunakan spindle. Setiap pati memiliki nilai viskositas yang berbeda-beda. Apparent viscosity merupakan tingkat kekentalan dari larutan pati. Viskositas suatu pasta pati dipengaruhi oleh kadar glukosanya. Semakin tinggi kadar glukosa maka larutan akan semakin kental.

Pada hasil praktikum, digunakan rpm 12. Hasilnya adalah setiap pati memiliki viskositas yang berbeda beda. Viskositas terbesar berdasarkan data praktikum adalah singkong, sedangkan yang terendah adalah ketan hitam. Sehingga dapat disimpulkan bahwa kandungan glukosa paling tinggi adalah pati singkong, sedangkan yang terendah adalah pati ketan hitam. Seharusnya seiring dengan bertambahan waktu viskositas dari pati menurun karena terjadi retrogadasi atau membuat pati yang telah dipanaskan menjadi tergelatinisai menjadi agak cair. Mungkn hal ini disebakan oleh beberapa hal dari pratikum. Beberapa hal yang mempengaruhi pengukuran viskositas yaitu: metode penyiapan pasta, kecepatan pengadukan, kesadahan air yang digunakan, konsenterasi pati yang digunakan, dan temperatur.

Penurunan viskositas merupakan efek yang otomatis terjadi karena rantai amilosa dan amilopektin akan terpotong menjadi lebih pendek karena perlakuan yang dilakukan, sehingga viskositasnya menurun. Penurunan viskositas larutan pati terjadi karena rapuhnya granula pati akibat adanya gesekan dan pemanasan. Dari definisi tersebut, diperoleh gambaran bahwa pasta pati yang nilai viskositasnya lebih rendah disebabkan berkurangnya kapasitas pembengkakan sehingga konsistensi pasta juga lebih rendah selama terjadinya pemanasan.

Menurut Greenwood (1970), peningkatan kekentalan secara tajam terjadi ketika granula yang telah membengkak menempati porsi yang besar dari total volume dan berhubungan dengan granula-granula lainnya yang akan memberikan kekentalan maksimum pada kurva. Kemudian kekentalan menurun karena pecahnya struktur pati sampai kekentalan minimal. Selama periode pendinginan kurva naik lagi mencapai kekentalan maksimum yang kedua dimana pengukuran kekuatan gel dapat dilakukan.

3.2.1.6 Bentuk Granula

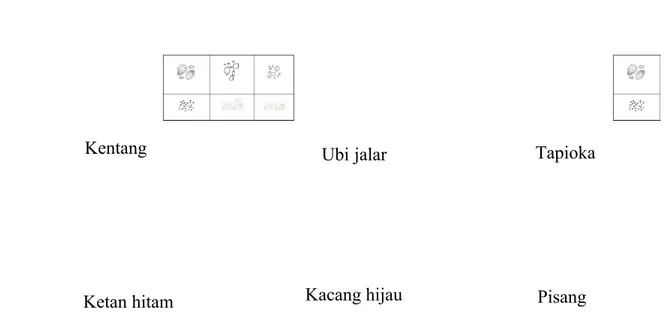

Bahan-bahan yang digunakan dalam pratikum ini adalah ketan hitam, kacang hijau, singkong, ubi jalar, kentang, dan jagung. Bentuk granula pati singkong adalah semi bulat dengan salah satu bagian

ujungnya mengerucut, ukuran granula 5-35µm (Tjiptadi, 1985). Dengan perbesaran 10x, pada data hasil praktikum granula pati dan tepung tidak berbeda jauh, namun granula pati terlihat lebih kecil dibanding granula tepung. Menurut Holleman, L.W.Y. dan Aten, A. (1956), granula pati tepung ubi jalar memiliki bentuk poligonal, bulat, hingga lonjong dengan ukuran granula tidak seragam. Dapat dilihat dari gambar, dengan perbesaran 10x bentuk granula pati ubi berbentuk bundar, sedangkan bentuk granula tepungnya

bulat dan ada yang tidak seragam. Ukuran granula pati ubi jalar yang belum tergelatinisasi berkisar antara 2-10 μm. Kentang memiliki ukuran granula 12-100 µm, dan bentuk granulanya bundar. Hal ini sesuai dengan gambar hasil praktikum yaitu berbentuk bundar.

Untuk serealia, bahan yang diujikan adalah jagung, kacang hijau, dan ketan hitam. Bentuk granula jagung pada perbesaran 10x yang didapat dari hasil praktikum adalah bundar, begitu juga dengan bentuk granula tepungnya. Menurut Fennema (1996), diameter granula pati jagung berkisar antara 21 -96

µm. Kacang hijau memiliki bentuk granula pati oval hingga bulat dengan diameter butiran 7-26 µm, hasil scanning mikrograf elektron mempunyai permukaan halus. Bahan ketan hitam memiliki bentuk granula bundar jika dilihat pada perbesaran 10x. Dapat disimpulkan bahwa, tiap jenis pati dan tepung memiliki bentuk dan ukuran granula yang beragam, namun jika dilihat pada perbesaran 10x pada umumnya granula berbentuk bulat. Bentuk granula pati dapat lebih jelas terl ihat pada Gambar 2.

Kentang Ubi jalar Tapioka

Ketan hitam Kacang hijau Pisang

Gambar 2. Struktur granula berbagai jenis pati (Smith, 1982)

3.2.2

Modifikasi Tepung Kasava

Tepung kasava telah banyak digunakan dalam pembuatan produk-produk pangan, antara lain roti, biskuit, mie instan, dan lain-lain. Tepung kasava dapat dimodifikasi untuk memperoleh mutu produk yang

lebih baik dan sesuai dengan keinginan. Modifikasi tepung kasava bertujuan untuk mendapatkan produk asam yang diinginkan seperti gari, agbelima, kivunde, fufu, menghilangkan kandungan sianida dalam jumlah banyak dari varietas ubi kayu yang tinggi kandungan sianida melewati proses perendaman dan penumpukan, serta untuk memodifikasi tekstur dari produk yang akan dihasilkan (Balagopalan, et al .,

1988).

Mocaf ( Modified Cassava Flour ) atau modifikasi tepung kasava merupakan produk olahan terbaru dari singkong yang juga merupakan temuan pertama di dunia karena mocaf sanggup menggantikan kebutuhan tepung gandum yang selama ini masih diimpor. Untuk membuat 1 kg mocaf diperlukan 3 kg singkong segar, dan untuk membuat 1 kg mie misalnya, mocaf mampu mensubstitusi 50% tepung gandum atau terigu. Sementara untuk membuat kue, terigu bisa diganti seluruhnya oleh mocaf (Suryana, 1990).

Prinsip pembuatan mocaf adalah dengan memodifikasi sel ubi kayu secara fermentasi, sehingga menyebabkan perubahan karakteristik yang lebih baik dari tepung yang dihasilkan berupa naiknya viskositas, kemampuan gelasi, daya rehidrasi, dan kemudahan melarut. Secara umum proses pembuatan mocaf meliputi tahap-tahap penimbangan, pengupasan, pemotongan, perendaman (fermentasi),

pengeringan, penepungan, dan pengayakan. Selama proses fermentasi terjadi penghilangan komponen warna, seperti pigmen (khusus singkong kuning) dan protein yang dapat menyebabkan warna coklat ketika pemanasan. Hal tersebut akan membuat warna mocaf yang dihasilkan lebih putih jika dibandingkan dengan warna tepung ubi kayu biasa dan juga tidak berbau (netral). Selain itu, proses ini akan menghasilkan tepung yang secara karakteristik dan kualitas hampir menyerupai tepung terigu sehingga produk mocaf sangat cocok untuk menggantikan bahan terigu untuk kebutuhan industri makanan. Oleh karena itu, pembuatan modifikasi tepung kasava menjadi salah satu alternatif bentuk pengawetan, persediaan bahan pangan dan dapat meningkatkan nilai tambah dari produk olahan tersebut

(Suryana, 1990).

Pada praktikum ini dibuat beberapa produk modifikasi tepung kasava, yaitu : tepung kasava termodifikasi, rava, farina, gari, dan gaplek. Tepung kasava termodifikasi adalah salah satu produk olahan ubi kayu. Pembuatan tepung ini dilakukan dengan memotong umbi segar setebal 2 cm dan kemudian direndam ke dalam larutan starter selama 24 jam. Starter yang digunakan pada praktikum ini terdiri dari dua jenis, yaitu : ragi roti dan ragi tape. Selama perendaman akan terjadi penghilangan komponen warna sehingga produk yang dihasilkan akan menjadi lebih putih dari tepung biasa. Selanjutnya dilakukan penjemuran dan pengeringan untuk menguapkan air yang terserap ke dalam umbi. Irisan umbi yang telah kering kemudian digiling untuk pengecilan ukuran dan pembentukan tepung, setelah itu dilakukan pengayakan dengan saringan 80 mesh untuk memperoleh ukuran yang seragam sehingga dihasilkan

tepung kasava termodifikasi dengan ukuran yang seragam.

Nilai rendemen tepung kasava termodifikasi dengan bahan baku ubi kayu segar 750 ton adalah sebesar 30% (Balai Penelitian Pascapanen Pertanian, 2002). Berdasarkan data hasil praktikum, diketahui bobot bahan yang digunakan sebesar 1000 gram dan dihasilkan nilai rendemen tepung kasava termodifikasi yang menggunakan ragi roti sebesar 24.7%, sedangkan yang menggunakan ragi tape memiliki rendemen sebesar 27.61%. Kedua nilai rendemen tersebut tidak sesuai dengan literatur, seharusnya nilai rendemen yang dihasilkan lebih besar dari 30% karena bahan yang digunakan juga lebih banyak. Ketidaksesuaian data praktikum dengan literatur dapat disebabkan banyaknya tepung yang loss

selama proses pembuatan. Selain itu, dapat diketahui juga bahwa rendemen tepung kasava yang menggunakan ragi tape lebih besar dibandingkan dengan menggunakan ragi roti.Hal tersebut belum dapat diketahui sesuai tidaknya dengan literatur karena tidak ditemukan literatur rendemen untuk mocaf dengan ragi roti dan ragi tape.

3.2.2.1 Partial Parboiling Cassava Flour (Rava)

Rava adalah makanan berbasis tepung yang biasa digunakan sebagai bahan baku dalam pembuatan berbagai macam resep sarapan, seperti uppuma dan halwa. Proses pembuatan rava terdiri dari:

gelatinisasi parsial umbi ubi kayu yang berbentuk irisan, pengeringan dan penghancuran. Dengan gelatinisasi parsial, granula mengembang sedikit dan menghasilkan produk yang berbentuk butiran (Balagopalan et al., 1988). Pembuatan rava hampir sama dengan pembuatan tepung kasava termodifikasi. Perbedaannya, pada pengolahan rava tidak dilakukan perendaman tetapi dilakukan perebusan selama 5 menit. Hal itu membuat kadar air umbi menjadi lebih banyak. Oleh sebab itu, pengeringan umbi dilakukan lebih lama, yaitu selama 36 jam. Selanjutnya umbi yang telah kering digiling dan diayak dengan saringan 80 mesh sehingga dihasilkan rava.

Berdasarkan data hasil praktikum diketahui nilai rendemen rava sebesar 23.73% dengan bobot bahan yang digunakan sebesar 1100 gram. Nilai rendemen tersebut tidak dapat dibandingkan dengan

18

literatur karena tidak ditemukan literatur terkait. Berdasar data juga diketahui bahwa nilai rendemen rava lebih rendah dibandingkan nilai rendemen tepung kasava termodifikasi. Hal itu mungkn disebabkan perbedaan proses pembuatan sehingga loss yang terjadi kemungkinan juga lebih besar dalam pembuatan

rava.

3.2.2.2 Farina

Farina merupakan ampas ubi kayu yang dimodifikasi. Farina dibuat melalui proses pemarutan dan pemerasan. Umbi bersih diparut lalu diperas untuk dikeluarkan cairannya. Hasil parutan yang telah diperas selanjutnya disangrai sampai kering. Pada pembuatan farina, proses pemerasan dilakukan untuk mengurangi kadar air yang terkandung didalamnya, sedangkan proses sangrai bertujuan meratakan pengeringan. Hasil dari penyangraian kemudian digiling dan diayak sehingga dihasilkan farina.

Nilai rendemen farina pada praktikum ini merupakan nilai rendemen terbesar dengan bahan paling sedikit dibandingkan keempat produk lainnya. Nilai rendemen rava sebesar 52.08% dengan bobot bahan yang digunakan sebanyak 500 gram. Hal itu mungkin disebabkan pada proses pembuatan rava hanya sedikit sekali terjadi loss. Nilai rendemen tersebut juga tidak dapat dibandingkan dengan standar karena tidak ditemukan literatur terkait.

3.2.2.3 Gari

Gari adalah makanan berbentuk butiran yang berwarna putih krem atau kuning jika ditambahkan dengan minyak palem dalam masakan. Gari dengan kualitas bagus biasanya berwarna kuning krem dengan bentuk yang seragam dan akan mengembang tiga kali dari volume awal saat dicampur dengan air. Batas kadar air yang aman untuk penyimpanan gari adalah di bawah 12% (Balagopalan, et al ., 1988). Gari biasanya secara tradisional dibuat oleh masyarakat di Afrika, dapat disebut garri atau gali di beberapa bagian Afrika sub-Sahara. Gari dapat terbuat dari ketela, umbi-umbian, dan pulp putih dengan menggunakan mesin penggiling. Sebelum munculnya mesin, singkong diolah dengan diparut. Hasil parutan kemudian dimasukkan ke dalam karung yute dan karung terikat. Secara tradisional, proses ini dilakukan dengan memfermentasikan tiga sampai tujuh hari tergantung pada jenis gari yang akan dibuat. Langkah ini sangat penting, karena proses fermentasi membantu mengurangi detoksifikasi sianida singkong. (Anonim, 2010).

Pembuatan gari hampir sama dengan farina yaitu umbi diparut, tetapi bukan cairannya yang dikeluarkan melainkan pulpnya yang diambil kemudian dibungkus di dalam kain selama 3 hari sehingga terjadi proses fermentasi. Pulp yang telah difermentasi selanjutnya dikeringkan. Pulp yang telah kering digiling dan diayak sehingga dihasilkan gari. Berdasarkan data hasil praktikum diperoleh nilai rendemen gari sebesar 22.50% dengan bobot bahan yang digunakan sebanyak 1000 gram. Nilai ini merupakan nilai rendemen terkecil dibandingkan keempat produk lainnya. Hal ini juga mungkin disebabkan selama proses pembuatan gari banyak terjadi loss.Nilai rendemen gari pada praktikum ini tidak dapat diketahui sesuai

tidaknya dengan standar karena tidak ditemukan literatur terkait.

3.2.2.4 Gaplek

Produk yang terakhir adalah gaplek. Gaplek sangat populer di daerah Jawa yang kekurangan air sebagai bahan makanan pokok. Berdasarkan bentuknya, gaplek dibagi menjadi 5 kelompok, yaitu: gaplek gelondong, gaplek chips (irisan tipis), gaplek pelet, gaplek tepung dan gaplek kubus. Pada umumnya gaplek gelondong dan pelet digunakan sebagai bahan baku pakan ternak, sedangkan gaplek dalam bentuk

tepung digunakan sebagai bahan makanan. Gaplek dalam bentuk chips digunakan sebagai bahan industri pati, dekstrin, dan glukosa (Oramahi, 2005).

Pembuatan gaplek hampir sama dengan pembuatan tepung kasava, yaitu adanya perendaman setelah umbi diiris setebal 2-3 cm, namun pada pebuatan gaplek, perendaman dilakukan dalam larutan garam dapur 5% selama 30 menit. Selanjutnya dilakukan pengeringan, penggilingan, dan pengayakan sehingga dihaslkan gaplek. Berdasarkan data hasil praktikum diketahui nilai rendemen gaplek sebesar 30.43% dengan bobot bahan sebanyak 1150. Nilai rendemen tersebut tidak dapat dibandingkan dengan standar karena tidak ditemukan literatur terkait

3.2.2.5 Penggunaan Modifikasi Tepung Kasava

Salah satu contoh penggunaan modifikasi tepung kasava di rumah tangga atau industri yaitu dalam pembuatan mie. Mie merupakan makanan khas negeri Cina. Rasanya yang hambar membuat bahan makanan ini dapat diolah dengan bumbu yang sesuai selera pembuatnya. Mie biasanya dibuat dari adonan tepung terigu, air, garam, telur, dan minyak. Adonan mie lebih sering dibuat dengan mencampur air khi/kansui atau lebih dikenal dengan air abu. Terigu digunakan dalam pembuatan mie bertujuan untuk membentuk struktur karena gluten bereaksi dengan karbohidrat dan sebagai sumber karbohidrat dan protein (Suprapti, 2005). Hal utama yang harus dipertimbangkan dalam memilih terigu adalah kadar protein dan kadar abunya. Kadar protein mempunyai korelasi erat dengan jumlah gluten, sedangkan kadar abu berpengaruh pada kualitas mie yang dihasilkan. Substitusi atau campuran tepung kasava atau pun tepung bija pada produk mie hanya berkisar antara 10-20%. Bila lebih dari 20%, produk mie akan mudah patah sewaktu dimasak karena tidak mengandung gluten.

Air yang digunakan harus memenuhi persyaratan mutu air untuk industri, baik secara kimiawi maupun mikrobiologis. Secara umum, air minum dapat digunakan untuk pembuatan mie. Air berfungsi sebagai media reaksi antara gluten dengan karbohidrat, melarutkan garam, dan membentuk sifat kenyal dari gluten (Earle, 1981). Garam yang digunakan adalah garam dapur atau NaCl. Garam digunakan untuk memberi rasa, memperkuat tekstur mie, membantu reaksi antara gluten dengan karbohidrat sehingga meningkatkan elastisitas dan fleksibilitas mie, serta mengikat air. Air abu dipakai sejak dahulu sebagai bahan alkali untuk membuat mie. Komponen utamanya yaitu: K 2CO3, NaCO3 dan KH2PO4. Fungsi pemberian air abu yaitu untuk mempercepat pengikatan gluten, meningkatkan elastisitas dan fleksibilitas, meningkatkan kehalusan tekstur, serta meningkatkan sifat kenyal. Telur berfungsi untuk mempercepat penyerapan air pada terigu, mengembangkan adonan dan mencegah penyerapan minyak sewaktu

digoreng. Terkadang digunakan pula bahan pengembang, seperti soda kue yang bertujuan untuk mempercepat pengembangan adonan, memberikan kemampuan dalam memperbesar adonan serat, serta mencegah penyerapan minyak dalam penggorengan mie.

Cara membuat mie sangat sederhana yaitu dengan mencampur tepung komposit atau dapat juga mocaf , air, garam dan telur kemudian adonan diuleni hingga kalis dan bisa digulung. Setelah itu dilakukan pencetakan lembaran yang diulang hingga berbentuk lembaran halus dengan menggunakan alat penggiling mie dan dilanjutkan dengan pencetakan mie. Sebelum dimasak lebih lanjut, mie dikukus selama 10 menit atau direbus dalam air mendidih selama 2-3 menit hingga matang. Untuk pembuatan mie skala rumah tangga, mie dapat dibuat dengan alat pembuat mie yang kecil dengan harga yang tidak terlalu mahal, sedangkan untuk skala besar, alat yang dipakai juga besar. Adonan mie yang sudah kalis dimasukkan dalam gilingan dan diputar berulang-ulang hingga adonan tipis dan panjang supaya mie yang dihasilkan tidak terputus-putus. Penggunaan mesin pembuat mie dapat mengatur ketebalan adonan. Setelah adonan

tipis dan sesuai dengan yang diinginkan, pisau mesin bisa dipasang dengan memutar tombol dan adonan kembali dimasukkan. Kemudian alat tersebut diputar lagi dan keluarlah mie yang panjang dantinggal dipotong sesuai keperluan (Anonim, 2011).

3.2.2.6 Kadar Pati

Kadar pati adalah faktor yang menjadi parameter yang menunjukkan kualitas dari tepung / pati. Semakin tinggi kadar pati suatu bahan maka memiliki kualitas yang semakin baik. Faktor yang mempengaruhi kadar pati adalah lama perendaman, jumlah bahan, ukuran bahan, dsb. Metode yang digunakan untuk pengujian kadar pati pada tepung yaitu metode luff school . Luff school merupakan salah satu metode yang digunakan dalam penentuan kadar pati secara kimiawi. Metode ini menggunakan reagen Luff yang mengandung tembaga sitrat (CuO) sebagai oksidator bagi gula pereduksi hasil hidrolisis pati dalam keadaan asam (Winarno, 1982).

3.2.3

Pati Termodifikasi

Pati termodifikasi adalah pati yang gugus hidroksilnya telah diubah lewat suatu reaksi kimia (esterifikasi, sterifikasi atau oksidasi) atau dengan menggangu struktur asalnya. Pati diberi perlakuan tertentu dengan tujuan untuk menghasilkan sifat yang lebih baik, memperbaiki sifat sebelumnya, atau untuk mengubah beberapa sifat lainnya. Perlakuan ini dapat mencakup penggunaan panas, asam, alkali, zat pengoksidasi atau bahan kimia lainnya yang akan menghasilkan gugus kimia baru dan atau perubahan bentuk, ukuran serta struktur molekul pati (Reilly, 1985). Sementara menurut Glicksman (1969), pati

termodifikasi adalah pati yang diberi perlakuan tertentu untuk menghasilkan sifat yang lebih baik, memperbaiki atau mengubah beberapa sifat lainnya atau merupakan pati yang gugus hidroksilnya telah diubah lewat reaksi kimia (esterifikasi atau oksidasi) atau dengan mengganggu struktur asalnya. Pati termodifikasi berfungsi sebagai bahan pengisi, pengental, pengemulsi dan pemantap bagi makanan (Eliasson, 2004).

Dilakukannya pembuatan pati termodifikasi didasari oleh alasan bahwa tepung-tepung yang belum mengalami modifikasi memiliki sifat yang sangat kohesif, memiliki viskositas yang tinggi, dan

mudah rusak jika ada perlakuan panas dan asam. Selain itu, pati alami mempunyai beberapa permasalahan yang berhubungan dengan retrogradasi, kestabilan rendah, dan ketahanan pasta yang rendah. Hal tersebut menjadi alasan dilakukan modifikasi pati. Modifikasi yang dilakukan ini dapat menurunkan daya cerna pati dan meningkatkan kadar pati resisten.

Secara umum pati alami memiliki kekurangan yang sering menghambat aplikasinya di dalam proses pengolahan pangan (Pomeranz, 1985) dan non pangan, di antaranya adalah kebanyakan pati alami menghasilkan suspensi pati dengan viskositas dan kemampuan membentuk gel yang tidak seragam (konsisten). Hal ini disebabkan profil gelatinisasi pati alami sangat dipengaruhi oleh iklim dan kondisi fisiologis tanaman, sehingga jenis pati yang sama belum tentu memiliki sifat fungsional yang sama. Selain itu kebanyakan pati alami juga tidak tahan pada pemanasan suhu tinggi. Dalam proses gelatinisasi pati, biasanya akan terjadi penurunan kekentalan suspensi pati (viscosity breakdown) seiring dengan

meningkatnya suhu pemanasan. Apabila dalam proses pengolahan digunakan suhu tinggi (misalnya pati alami digunakan sebagai pengental dalam produk pangan yang diproses dengan sterilisasi), maka akan dihasilkan kekentalan produk yang tidak sesuai karena inkonsistensi kemampuan membentuk gel dari pati. Pati juga tidak tahan pada kondisi asam. Pati mudah mengalami hidrolisis pada kondisi asam yang mengurangi kemampuan gelatinisasinya. Pada kenyataannya banyak produk pangan yang bersifat asam

dimana penggunaan pati alami sebagai pengental menjadi tidak sesuai, baik selama proses maupun penyimpanan, misalnya pada pembuatan saus. Pati alami juga tidak tahan proses mekanis, dimana

viskositas pati akan menurun dengan adanya proses pengadukan atau pemompaan. Gel pati alami juga mudah mengalami sineresis (pemisahan air dari struktur gelnya) akibat terjadinya retrogradasi pati, terutama selama penyimpanan dingin. Retrogradasi terjadi karena kecenderungan terbentuknya ikatan hidrogen dari molekul-molekul amilosa dan amilopektin selama pendinginan sehingga air akan terpisah dari struktur gelnya.

Kendala-kendala tersebut menyebabkan pati alami terbatas penggunaannya dalam industri. Industri pengguna pati menginginkan pati yang mempunyai kekentalan yang stabil baik pada suhu tinggi maupun rendah, mempunyai ketahanan yang baik terhadap perlakuan mekanis, dan daya pengentalannya tahan pada kondisi asam dan suhu tinggi, kecerahannya lebih tinggi (pati lebih putih), retrogradasi yang rendah, kekentalannya lebih rendah, gel yang terbentuk lebih jernih, tekstur gel yang dibentuk lebih lembek, kekuatan regang yang rendah, granula pati lebih mudah pecah, waktu dan suhu gelatinisasi yang lebih tinggi, serta waktu dan suhu granula pati untuk pecah lebih rendah (Jane, 1992).

Modifikasi pati dilakukan untuk mengatasi sifat-sifat dasar pati alami yang kurang menguntungkan seperti dijelaskan di atas, sehingga dapat memperluas penggunaannya dalam proses pengolahan pangan dan non pangan serta menghasilkan karakteristik produk yang diinginkan. Modifikasi

disini dimaksudkan sebagai perubahan struktur molekul dari yang dapat dilakukan secara kimia, fisik maupun enzimatis (James N. BeMiller et al ., 1997). Pati alami dapat dibuat menjadi pati termodifikasi ataumodified starch, dengan sifat-sifat yang dikehendaki atau sesuai dengan kebutuhan. Pati termodifikasi banyak digunakan dalam pembuatan salad cream,mayonaise, saus kental, jeli marmable, produk-produk

konfeksioneri (permen, coklat dan lain-lain), breaded food ,lemon curd , pengganti gum arab dan lain-lain (Kusworo, 2006). Dewasa ini metode yang banyak digunakan untuk memodifikasi pati adalah modifikasi dengan asam, modifikasi dengan enzim, modifikasi dengan oksidasi dan modifikasi ikatan silang. Setiap metode modifikasi tersebut menghasilkan pati termodifikasi dengan sifat yang berbeda-beda.

Beberapa keunggulan pati modifikasi dibandingkan pati alami antara lain pati modifikasi dapat memiliki sifat fungsional yang tidak terdapat pada pati alami, pati modifikasi dapat lebih luas penggunaannya dalam skala industri besar, dan memiliki sifat yang lebih konsisten sehingga memudahkan pengontrolan dan pembuatan produk dengan kualitas bagus. Menurut Wurzburg (1989), modifikasi pati dapat dilakukan dengan cara kimia dan dengan cara fisika. Metode kimia dilakukan dengan penambahan asam, basa, garam, dan unsur halogen. Modifikasi kimia dilakukan dengan tujuan untuk membuat pati memiliki karakteristik yang sesuai untuk aplikasi tertentu. Beberapa metodenya antara lain cross linking (ikatan silang), konversi dengan hidrolisis asam, serta oksidasi. Teknik modifikasi pati dibagi dalam tiga tipe yaitu modifikasi sifat reologi, modifikasi stabilisasi, dan modifikasi spesifik. Secara fisika terdiri dari pengolahan secara pasting dan dekstrinisasi. Beberapa produk pati termodifikasi yang dibuat pada praktikum ini adalah pati pregelatinisasi, pati pregelati nisasi dengan menggunakanα-starch,quick cooking

rice, pirodekstrin, danheat moisture treated starch. 3.2.3.1 Pati Pregelatinisasi

Pregelatinisasi adalah pati yang telah dikeringkan untuk merusak struktur granula (Rogol, 1986). Teknik modifikasi pati pregelatinisasi prinsipnya cukup sederhana yakni dengan cara memasak pati di dalam air sehingga tergelatinisasi sempurna, kemudian mengeringkannya dengan menggunakan rol-rol (drum drying ) yang dipanaskan. Pada proses ini terjadi kerusakan butir pati tetapi amilosa dan

amilopektinnya tidak terdegradasi. Pati pregelatinisasi mempunyai kemampuan menyerap air yang lebih tinggi daripada pati biasa dan mudah larut dalam air dingin (cold water soluble) serta cepat membentuk pasta dalam air dingin. Viskositasnya juga lebih rendah dibanding pati yang tidak di pregeltinisasi. Sifat fungsional pati pregel ini sangat dipengaruhi oleh kondisi pengeringan. Tingkat dan teknik modifikasi serta metode pengeringan merupakan faktor-faktor penyebab terjadinya keragaman sifat fungsional pati pregelatinisasi.

Pati pregelatinisasi dengan metode α-starch hampir sama perlakuannya dengan pati pregelatinisasi tanpa α-starch, perbedaannya terletak pada proses pemanasan yang hanya dilakukan oleh pati pregelatinisasi sedangkan pati pregelatinisasi α-starch tidak mengalami proses pemanasan. Pati pregelatinisasi diantaranya dapat digunakan untuk formula makanan bayi dan pudding (Kusnandar, 2010).

3.2.3.2 Quick Cooking Rice

Quick cooking rice disebut juga instant rice yang merupakan salah satu produk dari pati termodifikasi yang bentuknya mirip dengan beras pada umumnya, namun bila quick cooking rice ini mengalami proses pemasakan maka akan masak atau matang dengan lebih cepat dan penyajiannya pun dapat lebih mudah dan cepat. Instant rice membutuhkan waktu sekitar 5-10 untuk menjadi nasi yang matang dengan bantuan air panas. Instant rice dibuat dengan cara pemberian perlakukan pemasakan awal ( precooking ) dan digelatinisasi (beras diaron sampai berubah menjadi bening warnanya) dengan menggunakan air, uap atau gabungan keduanya. Hasilnya berupa beras matang atau setengah matang. Selanjutnya beras matang atau setengah matang tersebut dikeringkan sedemikian rupa sehingga diperoleh butir-butir beras kering yang berpori sehingga air atau uap panas lebih cepat masuk ke dalamnya sehingga

membuatnya cepat masak. Produk akhirnya harus kering, tidak melekat satu sama lain, tetapi harus berupa butir-butir beras yang terpi sah. Biasanya butir-butir instant ricemempunyai volume yang lebih besar yaitu

antara 1,5-3 kali beras biasa.

Instant rice memiliki beerapa kelebihan seperti mudah disajikan dan sangat cocok untuk pangan darurat. Namun demikian instant rice memiliki beberapa kekurangan seperti harganya yang lebih mahal daripada beras, kandungan nutrisi yang lebih rendah, serta adanya perubahan rasa dari nasi yang dihasilkan. Namun demikian perusahaan penghasil instant rice telah melakukan inovasi untuk mengatasi permasalahan tersebut seperti penambahan vitamin B dan flavor sehingga instant rice l ebih enak dan bernutrisi.

3.2.3.3 Pirodekstrin

Pirodekstrin merupakan pati yang dibuat dengan menghidrolisis pati dengan asam dibawah suhu gelatinisasi, pada suhu sekitar 52oC. Reaksi dasar meliputi pemotongan ikatan α-1,4-glukosidik dari

amilosa α-1,6-D-glukosidik dari amilopektin, sehingga ukuran molekul pati menjadi lebih rendah dan meningkatkan kecenderungan pasta untuk membentuk gel. Pati termodifikasi asam (pirodekstrin) memiliki viskositas pasta panas lebih rendah, kecenderungan retrogradasi lebih besar, ratio viskositas pasta pati dingin dari pasta pati panas lebih rendah, granula yang mengembang selama gelatinisasi dalam

air panas lebih rendah, peningkatan stabilitas dalam air hangat di bawah suhu gelatinisasi dan bilangan alkali lebih tinggi.

Ada tiga jenis pirodekstrin yaitu deksrin putih, dekstrin kuning, dan British gum. Ketiga jenis pirodekstrin tersebut memiliki sifat kelarutan yang berbeda. Kelarutan dalam air adalah diurutkan dari yang memiliki kelarutan paling tinggi hingga paling rendah adalah dekstrin putih, dekstrin kuning, dan