Perancangan Auto Feeder Cutting Machine

Diajukan sebagai syarat untuk memperoleh gelar Sarjana Jurusan Teknik Mesin

Disusun oleh :

FX.Sapto Adi 4130412-014

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK MESIN JAKARTA

Makalah berjudul :

Perancangan Auto Feeder Cutting Machine Dibuat oleh :

Nama Lengkap : FX.Sapto Adi Nomor Mahasiswa : 4130412-014

Sebagai tugas dari mata kuliah “Skripsi/Tugas Akhir” serta untuk melengkapi persyaratan pendaftaran Skripsi/Tugas Akhir sesuai dengan kurikulum di Jurusan Teknik Mesin Fakultas Teknologi Industri Universitas Mercubuana.

Makalah ini telah diperiksa keabsahannya dan telah disetujui Pembimbing, sehingga DAPAT DISAHKAN dan dinyatakan DAPAT DIAJUKAN DALAM SKRIPSI/TUGAS AKHIR.

Jakarta, 09 September 2008 Mengesahkan : Dosen Pembimbing

Makalah berjudul :

Perancangan Auto Feeder Cutting Machine Dibuat oleh :

Nama Lengkap : FX.Sapto Adi Nomor Mahasiswa : 4130412-014

Sebagai tugas dari mata kuliah “Skripsi/Tugas Akhir” serta untuk melengkapi persyaratan pendaftaran Skripsi/Tugas Akhir sesuai dengan kurikulum di Jurusan Teknik Mesin Fakultas Teknologi Industri Universitas Mercubuana.

Makalah ini telah diperiksa keabsahannya dan telah disetujui Pembimbing, sehingga DAPAT DISAHKAN dan dinyatakan DAPAT DIAJUKAN DALAM SKRIPSI/TUGAS AKHIR.

Jakarta, 09 September 2008 Mengesahkan : Koordinator Tugas Akhir

Penulisan Skripsi ini adalah membahas tentang perancangan Auto

Feeder Cutting Machine untuk proses pemotongan pipa yang dilatar

belakangi oleh proses produksi yang sekarang berjalan masih manual sehingga output produksi yang dihasilkan rendah dan belum siap untuk menghadapi penambahan order.

Dalam perancangan pembuatan Auto Feeder Cutting Machine ini menggunakan tahap-tahap perancangan pada metode VDI 2221 yang disertakan perhitungan yang meliputi dasar pemilihan motor penggerak, poros, sprocket, dan analisa penentuan bearing. Dengan perhitungan-perhitungan tersebut dihasilkan Auto Feeder Cutting machine yang sesuai dengan tujuan pembuatan.

Tujuan dari perancangan pembuatan Auto Feeder Cutting Machine ini adalah untuk untuk meningkatkan output produksi dan mempermudah operator untuk bekerja.

Berdasarkan simulasi perbandingan kapasitas clamping lama sebelumnya dengan clamping baru pada Auto Feeder Cutting Machine ,kapasitas produksi naik lebih dari 200 %,yaitu :

No. Jenis Pipa Clamping Lama Clamping baru Persentase 1 Diameter 4.76 14 pcs / potong 80 pcs / potong 571% 2 Diameter 6.35 12 pcs / potong 48 pcs / potong 400% 3 Diameter 8.00 9 pcs / potong 30 pcs / potong 333% 4 Diameter 10.0 7 pcs / potong 20 pcs / potong 285%

Dengan adanya peningkatan secara kuantitatif tersebut maka

perancangan Auto feeder Cutting Machine ini sangat diperlukan dengan tetap terjaga kualitasnya.

HALAMAN JUDUL ... .. i

HALAMAN PERNYATAAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PENGESAHAN ... iv

MOTTO ... v

HALAMAN PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... . xii

DAFTAR NOTASI ... .. xiiii

ABSTRAK... .. xiv

BAB I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Tujuan Penulisan ... I-2

1.3. Perumusan Masalah ... I-3

1.4. Batasan Masalah ... I-3

1.5. Metodologi Penelitian ... I-3

1.5.1. Objek penelitian ... I-3

1.5.2. teknik pengumpulan data ... I-4

1.6. Sistematika Penulisan ... I-4

2.1.2. Desain konfigurasi... II-2

2.1.3 Desain parametris ... II-3

2.1.4 Desain asli ... II-3

2.1.5 Desain ulang ... II-3

2.2. Perancangan produk menurut VDI 2221 ... II-4

2.2.1. Pengertian perancangan produk menurut VDI 2221 ... II-4

2.2.2. Tujuan VDI 2221... II-5

2.2.3. Langkah VDI 2221 ... II-5

2.2.3.1. Penjabaran tugas ... II-7

2.2.3.2. Penentuan konsep perancangan ... II-7

2.2.3.3. Perancangan wujud ... II-8

2.2.3.4. Perancangan rinci ... II-9

2.3. Pembuatan struktur fungsi ... II-9

2.3.1. Fungsi keseluruhan ... II-10

2.3.2. Sub struktur fungsi ... II-11

2.4. Kombinasi dan pencarian prinsip solusi ... II-11

2.5. Penentuan kombinasi yang sesuai ... II-12

2.6. Pembuatan varian konsep ... II-13

2.7. Evaluasi perancangan ... II-13

2.8. Perancangan wujud dan detail ... II-14

2.10. Perbandingan Metode VDI 2221 dengan Metode QFD…II-21

BAB III PROSES PERANCANGAN

3.1. Daftar kehendak ... III-1

3.2. Klasifikasi daftar kehendak ... III-3

3.3. Struktur fungsi ... III-6

3.3.1. Definisi struktur fungsi ... III-6

3.3.2. Struktur fungsi Auto Feeder Cutting Machine ... III-6

3.3.3. Struktur fungsi keseluruhan Auto Feeder Cutting

Machine ... III-6 3.3.4. Sub struktur fungsi Auto Feeder Cutting Machine ... III-7

3.3.5. Fungsi bagian dan struktur fungsi bagian Auto Feeder

Cutting Machine... III-7

3.4. Alternatif prinsip solusi ... III-21

3.5. Varian ... III-27

3.6. Gambar jalur prinsip solusi ... III-33

3.7. Gambar Assy Variasi ... III-39

3.7.1 Variasi 1 ... III-39

3.7.2 Variasi 2 ... III-10

3.7.3 Variasi 3 ... III-41

3.7.4 Variasi 4 ... III-42

3.8.3. Penilaian Teknologi Varian III ... III-45

3.8.4. Penilaian Teknologi Varian IV ... III-46

BAB IV ANALISA DAN PEMBAHASAN

4.1. Pemilihan motor ... IV-1

4.2. Pemilihan Sprocket ... IV-2

4.2.1 Sistem sambungan Sprocket ... IV-2

4.2.2. Perhitungan dimensi Sprocket 1 ... IV-2

4.2.3 Perhitungan dimensi Sprocket 2 ... IV-3

4.3. Pemilihan poros penyangga ... IV-6

4.4. Pemilihan Bantalan ... IV-8

BAB V PENUTUP 5.1. Kesimpulan ... V-1 5.2. Saran ... V-2 DAFTAR PUSTAKA LAMPIRAN-LAMPIRAN Lampiran 1. Rumus-rumus Lampiran 2. Tabel-tabel

Lampiran 3. Gambar Assy dan komponen Variasi terpilih

Gambar 2.1. Bagan perancangan produk sederhana ... II-5

Gambar 2.2. Bagan perancangan produk menurut VDI 2221 ... II-6

Gambar 2.3. Alur perancangan konsep ... II-8

Gambar 2.4. Skema fungsi keseluruhan ... II-10

Gambar 3.1. Struktur fungsi keseluruhan ... III-6

Gambar 3.2. Sub struktur fungsi Auto Feeder Cutting Machine ... III-7

Gambar 4.1. Rangkaian Sprocket Auto Feeder Cutting Machine ... IV-4

Notasi Keterangan Satuan

Z Jumlah gigi sprocket -

p Pitch/kisar mm

d Diameter mm

π 3.14 -

V Kecepatan motion screw m/s

n putaran rpm

i Ratio -

F Gaya Newton (N)

RA Gaya Reaksi di titik A Newton (N)

RB Gaya Reaksi di titik B Newton (N)

MB Moment di titik B Nmm

MC Moment di titik C Nmm

σb Tegangan bengkok/tekuk N/mm²

σb Tegangan bengkok/tekuk izin N/mm²

wb Moment Tahanan linear Nmm²

Bab I

Pendahuluan

1.1. Latar belakang permasalahan

Dunia Industri bukanlah suatu hal yang asing dalam kehidupan global saat ini.Industri telah merambah seluruh bagian di bumi dan menjadi salah satu andalan bagi sekelompok ataupun individu untuk meningkatkan taraf hidup juga menuangkan ide – ide untuk mempercepat suatu proses produksi,mempermudah operasi dan juga menambah standart Output produksi dengan tidak mengesampingkan kualitas sehingga mampu bersaing dengan kompetitor – kompetitor lainnya.Salah satu cara untuk mempersiapkan persaingan dengan kompetitor – kompetitor tersebut adalah dengan melakukan pengembangan – pengembangan di bidang teknologi yang mana mampu memberikan solusi untuk mempermudah proses dan meningkatkan Output produksi yang berkualitas. Oleh karena itu diperlukan tenaga – tenaga terampil yng mampu mengatasi berbagai masalah yang berkaitan dengan pengembangan teknologi tersebut.Sebagai pembekalan, pemahaman dan penguasaan secara utuh dari dasar – dasar Ilmu pengetahuan dan taknologi sangat diperlukan.Salah satunya adalah dengan mengadakan penerapan dari teori – teori yang telah diterima di perkuliahan.

PT “SS” merupakan salah satu perusahaan yang bergerak di bidang komponen otomotif. Salah satu produknya adalah dalam hal pembuatan Brake Pipe. Fungsi dari Brake pipe adalah untuk penghubung antara reservoir

hal yang dapat diimprove, terutama dalam proses pengerjaan pemotongan pipa. Untuk itu, penulis berusaha menyampaikan suatu improvement mengenai perubahan proses pemotongan yang menurut penulis dapat terjadi peningkatan dari segi proses,Output dan efisiensi waktu.

Dalam penulisan tugas akhir ini masalah dibatasi pada desain atau rancangan Auto feeder Cutting machine, dimana dijabarkan mengenai perhitungan poros (Support Shaft),perhitungan Sprocket ,pemilihan motor, perhitungan teoritisnya, dan proses pembuatannya. Pemilihan material yang dipakai memakai standar umum yang ada di pasaran.

1.2. Tujuan penulisan

Adapun tujuan penulisan dan pemecahan masalah tentang

perancangan Auto feeder Cutting machine ini yaitu :

1. Mahasiswa dapat menerapkan ilmu yang telah diperoleh di bangku kuliah

didunia nyata sehingga ilmu yang diperoleh dibangku kuliah tersebut tidak

sia – sia.

2. Mahasiswa dapat mengetahui hal-hal apa yang mempengaruhi dalam

perencanaan Auto feeder Cutting machine.

3. Untuk memperluas wawasan dalam bidang pengembangan produk dari

produk yang telah ada berdasarkan keinginan konsumen.

4. Bagi perusahaan agar dapat digunakan sebagai acuan maupun pertimbangan

5. Untuk mempermudah operator dalam pengoperasian mesin dan menigkatkan

output produksi.

1.3 Perumusan masalah

Dalam tugas akhir ini penulis akan merencanakan dan merancang Auto Feeder Cutting Machine dengan metode perancangan VDI 2221.

1.4 Batasan Masalah

Untuk menghindari meluasnya permasalahan agar lebih terfokus

maka ditentukan batasan-batasan masalahnya sebagai berikut :

1. Perancangan hanya dilakukan pada komponen – komponen Auto Feeder

Cutting Machine .

2. Perencanaan dan perhitungan dititikberatkan pada komponen-komponen

utama mesin; seperti pemilihan motor, poros, sprocket, bearing dan

bantalan.

3. Perangan difokuskan dengan menggunakan metode VDI 2221.

1.5 Metodologi Penulisan

Metodologi penulisan Tugas Akhir ini sebagai berikut :

1.5.1 Obyek Penelitian

a.Data Primer

Adalah data yang diperoleh secara langsung dari obyek

b. Data Sekunder

Adalah data yang diperoleh dari studi pustaka dan data-data atau

dokumen yang sudah dibuat oleh orang lain.

1.5.2 Teknik Pengumpulan Data

Adapun teknik-teknik yang digunakan dalam pengumpulan data adalah:

a. Metode Interview

Adalah metode pengumpulan data dengan cara mengadakan

interview secara langsung dengan bagian yang bersangkutan untuk

memperoleh data yang diperlukan.

b. Metode Observasi

Adalah metode pengumpulan data dengan dengan mengadakan

pengamatan dan pencatatan secara langsung pada obyek penelitian

untuk mendapatkan data serta informasi yang dibutuhkan.

c. Metode Studi Pustaka

Adalah metode pengumpulan dari referensi buku-buku

literature yang berhubungan dengan masalah-masalah yang akan dibahas.

1.6 Sistematika penulisan

Dalam penulisan tugas akhir ini penulis menggunakan sistematika

penulisan sebagai berikut:

Berisi tentang : latar belakang, tujuan penulisan, perumusan

masalah, batasan masalah, metodologi penulisan, sistematika

penulisan.

Bab II Landasan Teoritis

Berisi tentang : proses perancangan, alur kerja proses

perancangan, klasifikasi tugas, konsep perancangan, gambaran

perancangan, pembuatan struktur fungsi, pencarian dan kombinasi

prinsip solusi, pemilihan alternative, pembuatan varian, evaluasi dan

hasil perancangan..

Bab III Proses Perancangan

Berisi tentang : penyusunan daftar kehendak, prinsip solusi,

variasi solusi, alternatif solusi dan evaluasi solusi.

Bab IV Analisa dan Perhitungan

Berisi tentang : perhitungan komponen – komponen

mesin seperti; pemilihan motor, poros, sprocket, dan dasar

pemilihan bantalan/bearing.

BAB V Penutup

Berisi tentang: kesimpulan dan saran.

DAFTAR PUSTAKA

Landasan teori/4130412-014 BAB II

LANDASAN TEORI

2.1. Perancangan produk dalam teknik mesin

Produk pada hakikatnya tidak bisa dipandang hanya dari karakter fisik,

atribut ataupun kandungannya, tetapi harus juga dilihat berbagai

komponen-komponen pembentuk produk. Rancangan produk pada dasarnya perencanaan dan

menetapkan geometri, bahan dan teknik produksi dari suatu produk baru atau

pengembangan produk. Merancang produk merupakan suatu proses pemikiran.

Perancangan produk didefinisikan proses penyusunan konsep suatu

produk baik produk baru maupun produk pengembangan dalam bentuk gambar

teknik untuk memenuhi keinginan pelanggan atau untuk manfaatkan inovasi.

Perencanaan produk merupakan perencanaan tentang apa, berapa dan

bagaimana produk yang akan diproduksi..

Untuk mendapatkan produk Auto Feeder Cutting machine yang baik tidak

terlepas dari metode – metode perancangan produk dalam teknik mesin, tentang

apa, berapa, dan bagaimana Auto Feeder Cutting Machine yang akan diproduksi.

Hal yang mendasari proses perancangan Auto Feeder Cutting machine ini adalah

kurang optimalnya pemakaian mesin potong pipa . Untuk itu maka peranan

metode perancangan seperti metode VDI 2221 diharapkan mampu mengatasi

Secara tradisional kita membagi teknik mesin menjadi fluida,

termodinamik, mekanik dan seterusnya. Tapi dalam disain perencanaan produk

kita dapat membagi menjadi beberapa kategori : ...(2.1)

2.1.1. Selection design ( desain seleksi )

Dalam tipe ini umumnya, kita akan memilih satu item (atau lebih) dari

sebuah list suatu item sejenis. Desain ini dilakukan ketika kita memiliki katalog

suatu barang. Untuk memulai desain tipe ini harus benar-benar mengetahui fungsi

dan karakteristik dari suatu item dan kebutuhan dari alat yang kita desain.

Misalnya dalam sebuah alat yang kita rancang kita membutuhkan poros

penyangga. Poros yang kita pakai adalah poros yang memiliki diameter 40 mm,

dan menerima beban statis 2000 N. maka kita harus memilih secara tepat material

poros sesuai kekuatan bahannya.

2.1.2. Configuration design ( design konfigurasi )

Pada tipe ini kita merakit semua bagian menjadi satu bagian yang utuh

berdasarkan fungsi dan karakteristiknya. Contoh sebuah komputer yang terdiri

atas keyboard, flopy disk, hardisk, power supply, mainboard harus dirakit menjadi

satu bagian yang berfungsi secara utuh. Dalam perakitan ini yang diperlukan

adalah metoda perakitannya yang kita sebut dengan desain konfigurasi.

(2.1)

2.1.3. Parametric design ( desain parametris )

Parametris desain memerlukan sebuah besaran kuantitatif yang menjadi

parameter terbentuknya sebuah produk. Misalnya kita hendak mendesain tanki

penyimpanan berbentuk silider dengan kapasitas 4 m3, yang kita perlukan adalah

parameter radius dan tinggi untuk memenuhi rumus : V = π r2

t

Dalam penyelesainnya kita mendesain sesuai dengan r dan t yang kita inginkan

sehingga begitu banyak kombinasi yang kita dapatkan. Disinilah parameter

menjadi penting.

2.1.4. Original design ( desain asli )

Setiap proses desain yang kita kerjakan dan sebelumnya belum pernah

dibuat akan dinamakan dengan desain asli. Berbeda dengan tipe desain

sebelumnya (seleksi, konfigurasi dan parametris), maka jenis desain ini

benar-benar sesuatu yang unik dan baru yang kadang-kadang tidak dapat diwakili oleh

proses pada tipe lainnya

2.1.5. Redesign ( desain ulang )

Desain ulang adalah mendesain sesuatu yang telah ada. Sebagian besar

proses yang terjadi di industri adalah proses desain ulang dari prototipe yang telah

dibuat sebelumnya. Tapi dalam perkembangannya proses ini tidak stagnan dan

kebutuhan pasar. Banyak contoh dari produk-produk redesain misalnya sepeda,

kendaran bermotor, peralatan elektronik dsb.

2.2. Perancangan produk menurut VDI 2221

2.2.1. Pengertian perancangan produk menurut VDI 2221

Proses mendesain produk adalah salah satu cabang dari rekayasa dan

rancang bangun yang banyak bermanfaat dalam menyelesaikan berbagai

kebutuhan akan produk yang memenuhi kriteria dan keinginan konsumen.

Merancang sebuah produk berarti menjabarkan ide yang dimiliki untuk

meyelesaikan suatu masalah, Setelah ide didapat, yang menjadi pertanyaan

berikutnya adalah metoda apa yang akan dipakai dalam mewujudkan ide tersebut

hingga menghasilkan sebuah karya nyata dan dapat dipertanggung jawabkan

secara ilmiah. Hal inilah yang menjadi pemikiran para insinyur dari Jerman untuk

membuat metoda perancangan produk yang dikenal dengan metoda VDI 2221

yaitu pendekatan sistimatik terhadap desain untuk sistem teknik dan produk

teknik yang dijabarkan oleh G. Pahl dan W Beitz (VDI = Verein Deutscher

2.2.2. Tujuan VDI 2221 ...(2.2)

Ketepat-gunaan dan efektivitas merupakan syarat utama dalam mendesain

suatu produk. Berbagai macam kebutuhan harus disesuaikan terhadap kondisi

perusahaan / pabrik / publik yang meminta jasa produk tersebut, situasi pasar dan

perkembangan teknologi. Ketiga macam kebutuhan itulah yang dapat diatasi oleh

suatu metoda yang disebut VDI 2221.

2.2.3. Langkah – langkah VDI 2221

Dalam proses desain produk selalu ada proses inovasi terhadap setiap

tahapan perancangan. Secara tradisional langkah desain tersebut dapat seperti

pada gambar 2.1.

Konkretisasi Abstraksi

Gambar 2.1. Bagan perencanaan produk sederhana. ...(2.3)

(2.2)

Ruli Nutranta,Dasar perancangan produk menurut VDI 2221, Modul 3, UMB Jakarta.hal 1.

(2.3)

Josef ponn, Udo lindemann, Sketching in early conceptual phase of product design guidelines and tools, Muenchen university. hal 2.

Permintaan

Fungsi

Prinsip kerja

Seiring dengan berkembangnya ilmu pengetahuan dan teknologi terutama dalam

proses perancangan produk banyak sekali pembaharuan dan inovasi – inovasi muncul

salah satunya ilmuwan – ilmuwan Jerman yang tergabung dalam Verein Deutscher

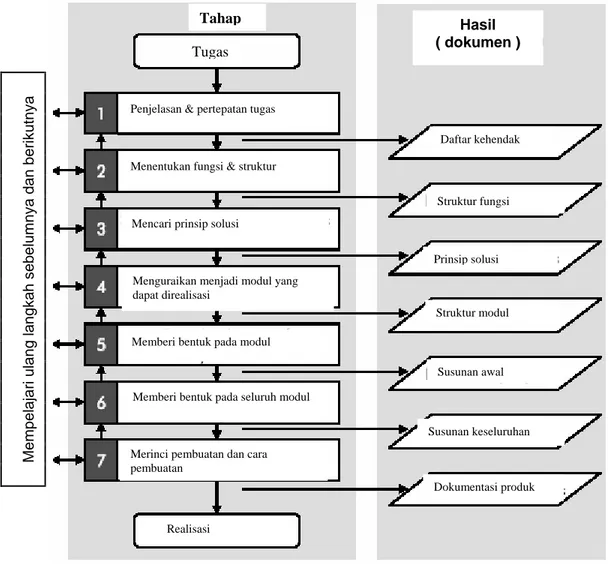

Ingeniure VDI 2221 menyusun langkah – langkah perancanan produk seperti yang ditunjukkan pada gambar 2.2 berikut.

Mempel ajari ulang la ngka h seb e lumn ya dan be rikutnya

Gambar 2.2. Bagan perencanaan produk menurut VDI 2221. ...(2.4)

(2.4)

Josef ponn, Udo lindemann, Sketching in early conceptual phase of product design guidelines and tools, Muenchen university. hal 2.

Tahap Hasil

( dokumen )

Tugas

Penjelasan & pertepatan tugas

Menentukan fungsi & struktur

Mencari prinsip solusi

Menguraikan menjadi modul yang dapat direalisasi

Memberi bentuk pada modul

Memberi bentuk pada seluruh modul

Merinci pembuatan dan cara pembuatan Realisasi selanjutnya Daftar kehendak Struktur fungsi Prinsip solusi Struktur modul Susunan awal Susunan keseluruhan Dokumentasi produk

Dari skema gambar diatas dapat diketahui bahwa secara keseluruhan langkah

metode VDI 2221 yang terdiri dari 7 langkah dapat dikelompokkan menjadi pada

4 fase yaitu :

2.2.3.1. Penjabaran tugas (Clafication of tasks)

Meliputi pengumpulan informasi mengenai tutuntutan, keinginan

permasalahan dan kendala-kendala yang dihadapi. Kemudian disusun suatu daftar

persyaratan mengenai rancangan yang akan kita buat. Tuntutan ( demand )

merupakan persyaratan yang harus dipenuhi pad proses perancangan, apabila

persyaratan ini tidak terpenuhi maka produk yang dihasilkan tidak akan sesuai

dengan yang diharapkan. Keinginan adalah persyaratan yang diinginkan oleh

perancang dan tidak mutlak dipenuhi apabila terdapat pertimbangan yang lebih

penting.

2.2.3.2. Penentuan konsep rancangan (Conceptual design)

Pada proses penentuan konsep rancangan ini dibahas bagaimana cara

menentukan fungsi dan strukturnya, mencari prinsip solusi dan strukturnya,

menguraikan menjadi varian yang dapat direalisasikan, pemilihan kombinasi dan

pembuatan varian serta evaluasi, diharapkan dari tahap penentuan konsep

rancanagan berikut mulai bisa diliht gambaran perancangan yang akan

terrealisasi. Lebih jelas mengenai perancangan konsep dapat dilihat pada gambar

Gambar 2.3. Perancangan konsep ...(2.5)

2.2.3.3. Perancangan wujud (Embodiment design)

Pada tahap ini dimulai dengan menguraikan rancangan kedalam

modul-modul yang diikuti oleh desain awal dan desain jadi. Tujuan perencanaan wujud

ini adalah untuk mengetahui masalah utama yang dihadapi dalam perancangan.

((2.5)

Pahl G.,Beitz W, Engineering Design.A systematic Approach, Second Edition,1996, London Memperjelas tugas

Spesifikasi

Membuat struktur fungsi Utama dan sub fubngsi

Membuat kombinasi dan prinsip Solusi agar fungsi utama bisa terjawab

Pilih kombinasi terbaik

Kembangkan dalam varian konsep Evaluasi Konsep Tahapan berikutnya Mengidentifikasi masalah penting

Dalam tahap ini spesifikasi yang telah dibuat kemudian dianalisa dan

dihubungkan dengan fungsi yang diinginkan serta kendala – kendala yang ada.

2.2.3.4. Perancangan rinci (Detail Design)

Tahap ini merupakan proses perancangan dalam bentuk gambar dalam arti

gambar yang tersusun dan gambar detail termasuk daftar komponen, spesifikasi

bahan, toleransi dan lainnya. Pada tahap ini semua pekerjaan didokumentasikan

sehingga pembuatan produk dapat dilaksanakan oleh operator atau insinyur lain

yang ditunjuk

2.3. Pembuatan Struktur fungsi

Struktur fungsi merupakan hubungan secara umum antara input dan output

suatu sistem teknik yang akan menjalankan suatu tugas tertentu, sedangkan fungsi

keseluruhan adalah kegunaan dari suatu alat tersebut. Fungsi keseluruhan ini

kemudian diuraikan menjadi beberapa subfungsi yang mempunyai tingkat

kesulitan lebih rendah. Sehingga sub fungsi merupakan tugas yang harus

dijalankan oleh komponen – komponen yang menyusun alat tersebut. Rangkaian

dari beberapa sub fungsi untuk menjalankan suatu tugas keseluruhan disebut

sebagai struktur fungsi.

Tujuan menetapkan struktur fungsi adalah untuk memperoleh suatu

definisi yang jelas dari sub sistem yang ada sehingga dapat diuraikan secara

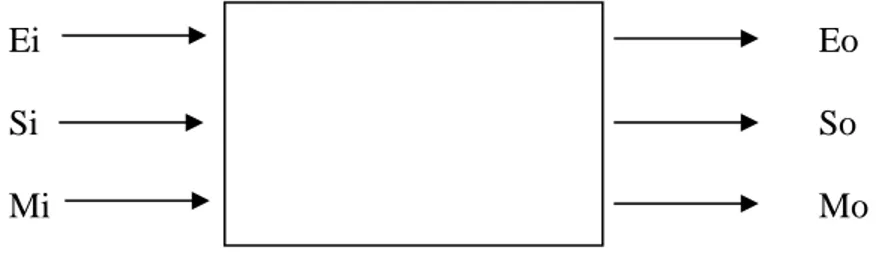

2.3.1. Fungsi keseluruhan

Fungsi keseluruhan ini digambarkan dengan diagram balok yang

menunjukkan hubungan antara keluaran dan pemasukan dimana masukan dan

keluaran tersebut berupa aliran energi, material, dan sinyal.

Ei Eo

Si So

Mi Mo

Gambar 2.4. Skema fungsi keseluruhan

Keterangan : Ei : Energi input Si : Sinyal input Mi : Material input Eo : Energi output So : Sinyal output Mo : Material output

2.3.2. Sub struktur fungsi

Apabila fungsi keseluruhan cukup komplek dan kurang jelas maka perlu

diperjelas lagi dengan menguraikan menjadi sub fungsi. Penguraian ini akan

banyak manfaatnya, antara lain :

- Memberikan alternatif kemudahan dalam melakukan pencarian

solusi yang lebih baik.

- Memberikan beberapa kemungkinan solusi.

- Lebih memudahkan pemahaman tentang hasil perancangan.

2.4. Kombinasi dan pencarian prinsip solusi

Dalam proses perancangan, dasar pemecahan masalah didapatkan dengan

mencari prinsip solusi dari setiap sub fungsi. Dalam kombinasi prinsip solusi ini

dicari sebanyak mungkin variasi solusi, makin banyak variasi makin baik

perancangan. Untuk pencarian prinsip solusi maka diperlukan metode pencarian

antara lain : ………...(2.6)

a. Metode konvensional

Metode ini menggunakan literatur, buku, jurnal teknik, dan brosur

yang dikeluarkan oleh suatu perusahaan. Menganalisa gejala alam atau

tingkah laku mahluk hidup dengan membuat analogi atau membuat

model yang dapat mewakili karakteristik dari produk.

b. Metode intuitif

(2.6)

Metode intuitif mulai berkembang dari tahun ketahun seiring dengan

perkembangan akal dan pola pikiran manusia, karena metode ini

berpangkal pada inovasi dan ide kreatif manusia. Metode ini sering

memunculkan perancangan – perancangan yang baik.

c. Metode kombinasi

Metode ini merupakan kombinasi dari berbagai metode perancangan

produk. Metode yang dapat digunakan adalah metode bentuk matrik,

dimana sub fungsi dan prinsip solusi dimasukkan kedalam kolom

baris.

2.5. Penentuan kombinasi yang sesuai

Setelah melakukan pencarian dan kombinasi prinsip solusi, tidak menutup

kemungkinan akan diperoleh banyak kombinasi. Untuk itu maka kombinasi harus

dikurangi dan dicari beberapa yang terbaik dengan memperhatiakn kriteria -

kriteria berikut :

a. Sesuai dengan fungsi keseluruhan.

b. Sesuai dengan daftar kehendak.

c. Secara prinsip dapat diwujudkan.

d. Berada dalam batas biaya produksi.

e. Pengetahuan tentang konsep memadai.

f. Sesuai dengan keinginan perancang.

g. Memenuhi syarat keamanan.

2.6. Pembuatan varian konsep

Untuk memperoleh informasi konsep perancangan yang baik, maka

langkah – langkah berikut dapat digunakan :

a. Gambar alternatif untuk melihat kemungkinan keserasian.

b. Membaca referensi –referensi tentang perancangan produk.

c. Perhitungan gaya – gaya yang mempengaruhi perancangan.

d. Konstruksi model untuk visualisasi dan analisis.

2.7. Evaluasi perancangan

Evaluasi merupakan penentuan nilai kegunaan atau kekuatan yang

kenudian dibandingkan dengan sesuatu yang dianggap ideal dalam metode

perancangan. Dalam metode VDI 2221 secara garis besar langkah yang ditempuh

adalah :

1. Menentukan kriteria evaluasi ( identification of evaluation criteria )

Dalam bidang teknik kriteria evaluasi didasarkan pada daftar spesifikasi

yang telah dibuat.

Kriteria evaluasi yang dipilih mempunyai tingkat pengaruh yang

berbeda terhadap varian konsep, sebaiknya evaluai dititik beratkan pada

sifat utama yang diinginkan dari solusi akhir.

3. Menentukan parameter kriteria ( Compiling parameter )

Agar perbandingan setiap variasi konsep dapat dengan jelas, maka

dipilih suatu parameter atau besaran yang dipakai oleh setiap varian.

4. Menentukan nilai penaksiran.

Harga penaksiran yang ditentukan sebaiknya adalah harga nominal,

apabila hal ini tidak memungkinkan maka harga dapat diberikan dalam

bentuk kualitatif.

5. Memperkirakan ketidakpastian evaluasi yang diakibatkan kesalahan

subyektif seperti kurang informasi, kesalahan parameter dan kesalahan

perhitungan.

6. Membandingkan semua variasi konsep. Untuk menentukan variasi

konsep yang terbaik, maka harus dihitung perbandingan antar nilai

keseluruhan dengan nilai maksimum.

7. Menentukan nilai keseluruhan varian konsep.

2.8. Perancangan wujud dan detail

Tahap terakhir dari proses perancangan menggunakan metode VDI 2221

penguraian menjadi modul – modul dan perancangan lay out. Perancangan ini

dilakukan dengan menguraikan struktur fungsi ke dalam struktur modul untuk

memperoleh unsur pembangun struktur fungsi, hasilnya merupakan gambaran

yang jelas tentang rangkaian dan unsur dari suatu produk.Setelah perancangan

wujud selesai maka dilanjutkan dengan penguraian menjadi rancangan detail.

2.9. Metode perancangan Qualty Function Deplyoment (QFD)

2.9.1. Pengertian Quality Function Deplyoment (QFD)

Quality Function Deplyoment (QFD) adalah metode perancangan dan pengembangan produk secara terstruktur yang memungkinkan team

pengembang mendefinisikan secara jelas kebutuhan dan harapan

pelanggan, dengan mengevaluasi kemampuan produk atau jasa secara

sistematik untuk memenuhi kebutuhan dan harapan. (Wahyu, 1999 : 88).

Konsep Quality Function Deplyoment (QFD) dikembangkan untuk

menjamin bahwa produk yang memasuki tahap produksi benar-benar akan

dapat memuaskan kebutuhan para pelanggan dengan jalan membentuk

tingkat kualitas yang diperlukan untuk kesesuaian maksimum pada setiap

tahap pengembangan produk.

Perancangan mutu dengan Quality Function Deplyoment (QFD).

Merupakan kegiatan pengembangan produk dan proses yang diperlukan

dengan langkah-langkah sebagai berikut:

(Inwood dalam penelitian Hidayat, 2000 : 16)

1. Mengidentifikasi pelanggan.

Pada tahap ini perusahaan dituntut untuk menunjukkan bagaimana

mengenai pelanggan yaitu mereka yang terkena dampak atau

terpengaruh oleh produk dan proses dalam pencapaian mutu.

2. Menentukan kebutuhan pelanggan.

Pada tahap ini perusahaan dituntut untuk mencari dan menentukan

kebutuhan atau keinginan dari pelanggan terhadap produk yang akan

diluncurkan.

3. Menentukan persoalan mutu yang dikehendaki.

Pernyataan pelanggan tentang manfaat yang dikehendaki sering kali

kompleks dan memiliki banyak arti. Maka, pada langkah ini perusahaan

harus dapat menarik pernyataan yang berarti tunggal. Tujuan adalah

untuk memusatkan pada keuntungan yang dikehendaki dan jangan

terpengaruh oleh pemikiran tentang pemecahan disini.

4. Menentukan kepentingan relatif persoalan mutu yang dikehendaki.

Pada tahap ini perusahaan harus dapat menentukan kepentingan relatif

tiap mutu yang dikehendaki, artinya menentukan mana yang paling

penting dan mana yang kurang penting dari persoalan mutu yang

dikehendaki. Makin besar nilainya maka makin penting.

memberikan pernyataan melalui wawancara, kuesioner dan lain-lain.

5. Menentukan ciri khas mutu (atribut produk).

Ciri khas mutu adalah aspek produk yang memberi, mempengaruhi atau

mengurangi, segala persoalan mutu yang dikehendaki yang merupakan

bahasa teknik perusahaan (terjemahan bahasa pelanggan). Untuk

meneliti persoalan satu demi satu, perusahaan harus membuat daftar

sifat atau ciri khas dan atribut produk yang ada padanya.

6. Membuat bagan atau matrik struktur Quality Function Deplyoment

(QFD).

Istilah yang sering digunakan dalam menggambarkan struktur Quality

Function Deplyoment (QFD) adalah suatu matrik berbentuk rumah yang sering disebut House Of Quality, yaitu sebuah matrik yang

menunjukkan hubungan antara mutu yang dikehendaki dengan atribut

produk (ciri khas mutu).

7. Menentukan kepentingan teknik.

Tahap ini merupakan tahap terakhir, dimana pada tahap ini perusahaan

harus menentukan kepentingan dari setiap atribut pokok (ciri khas

mutu), artinya menentukan mana atribut yang paling penting dan yang

kurang penting.

8. Evaluasi pembanding.

Sementara riset sedang berlangsung, perusahaan dapat menyelidiki

berdasarkan setiap keuntungan (kebutuhan konsumen) yang

dikehendaki. Evaluasi kompetitif dapat membuat tolak ukur untuk

setiap bidang mutu yang dikehendaki, sehingga dapat dijadikan sebagai

pembanding selama pengembangan.

Kegiatan menetapkan mutu, mengidentifikasikan yang terkena

dampak (pelanggan), dan menetapkan kebutuhan pelanggan merupakan

langkah dari Quality Function Deplyoment (QFD), sedangakan kegiatan

mengembangkan keistimewaan produk, mengembangkan keistimewaan

proses dan mengembangkan pengendalian proses merupakan langkah yang

dilakukan setelah Quality Function Deplyoment (QFD).

Berdasarkan urain diatas maka sangat jelas bahwa Quality Function

Deplyoment (QFD) sangat erat hubungannya perencanaan mutu. Dengan ini akan kita peroleh satu tujuan yang penting yaitu memperoleh kepuasan

pelanggan dengan harga yang sesuai dengan mutunya. Metode yang

digunakan dikenal dengan nama penyebaran fungsi mutu atau disebut juga

dengan Quality Function Deplyoment (QFD). Teknik ini tumbuh dari

gagasan bahwa mutu berarti menghasilkan kepuasan pelanggan dan tugas

pengembangan mutu adalah menciptakan (menyebarkan) fungsi produk

untuk menciptakan mutu.

Tujuan dari Quality Function Deplyoment (QFD) sendiri tidak

hanya memenuhi sebanyak mungkin harapan-harapan pelanggan, tetapi

berkompetisi sehingga diharapkan konsumen tidak menolak dan tidak

komplen tetapi malah menginginkannya. Quality Function Deplyoment

(QFD) digunakan untuk memastikan bahwa sebuah perusahaan

memusatkan perhatiannya terhadap kebutuhan pelanggan sebelum setiap

pekerjaan perancangan dilakukan. ( Yoji, 1988 : 181)

Teknik Quality Function Deplyoment (QFD), apabila dilaksanakan

secara tepat akan memberikan tiga manfaat utama, yaitu: (Wahyu, 1999 :

89)

1. Mengurangi biaya

Produk yang sesuai kebutuhan dan keinginan pelanggan, sehingga tidak

ada pengulangan pekerjaan atau pembuangan bahan baku karena tidak

sesuai dengan spesifikasi yang telah ditetapkan pelanggan.

2. Meningkatkan pendapatan

Dengan pengurangan biaya, maka hasil yang kita terima akan lebih

meningkat. Dengan Quality Function Deplyoment (QFD) produk atau

jasa yang dihasilkan akan lebih dapat memenuhi kebutuhan dan harapan

pelanggan.

3. Pengurangan waktu produksi

Quality Function Deplyoment (QFD) adalah kata kunci penting dalam pengurangan biaya produksi. Quality Function Deplyoment (QFD) akan

membuat suatu tim pengembang produk untuk memuat keputusan awal

Manfaat yang lain yang dapat diperoleh dari penerapan Quality

Function Deplyoment (QFD) adalah:

1. Customer-focused (fokus pada pelanggan).

Mendapatkan input dan umpan balik dari pelanggan mengenai

kebutuhan dan harapan pelanggan.

2. Time-efficient (efisiensi waktu).

Mengurangi waktu pengembangan produk dan memfokuskan pada

kebutuhan dan harapan pelanggan.

3. Time-oriented (orientasi waktu).

Pendekatan yang berorientasi pada kelompok dan semua keputusan

didasarkan pada semua orang yang berdiskusi dalam pengambilan

keputusan dengan teknik Brainstroming.

4. Documentation-oriented (orientasi data)

Menggunakan data dan dokumentasi yang berisi semua proses dan

seluruh kebutuhan dan harapan pelanggan.

2.9.2. Tahap-tahap Implementasi Quality Function Deployment

Tahap-tahap dalam pengimplementasian QFD secara umum ada tiga

fase, yaitu:

1. Fase pengumpulan suara pelanggan (Voice of Customer)

3. Fase Analisa dan Interpretasi

Selain ketiga tahap itu, ada tahap yang pertama kali dilakukan yaitu tahap

perencanaan dan persiapan (fase 0/prafase). Adapun tahap ini antara lain:

a. Menyiapkan dukungan organisasional, meliputi dukungan dari pihak

manajemen, dukungan fungsional dan dukungan teknis QFD).

b. Menentukan tujuan ataupun keuntungan yang diharapkan dari kegiatan

QFD.

c. Menetapkan siapa pelanggan. Karena dalam proses QFD penilaian banyak

dilakukan oleh pelanggan.

d. Menentukan cakupan produk. Dalam hal ini harus ditentukan dahulu bagian

mana dari produk yang termasuk dan tidak termasuk dalam aktivitas QFD.

e. Melengkapi fasilitas dan material yang mendukung bagi pelaksanaan QFD.

2.9. Perbandingan metode VDI 2221 dan Metode QFD

Metode perancangan produk VDI 2221 dan metode perancangan QFD

(Quality Function Deployment ) masing – masing mempunyai kelebihan, tetapi

dalam proses perancangan oil skimmer digunakan metode VDI 2221, dikarenakan

dalam proses perancangan hanya memerlukan variasi bentuk dan model oil

skimme. Adapun kelebihan kedua metode tersebut antara lain :

1. Metode VDI 2221 dapat menghasilkan beberapa alternatif model sebelum

didapatkan model yang terpilih, sehinggga model terpilih merupakan

2. Metode QFD tidak menghasilkan beberapa alternatif model dan bentuk

seperti pada metode VDI 2221, tetapi lebih menekankan pada kepuasan

pelanggan dengan cara melakukan wawancara tentang produk yang akan

dirancang dengan pelanggan dan ditentukanlah satu produk rancangan.

3. Dalam metode QFD perhitungan terhadap gaya – gaya pada proses

mekanik lebih ditekankan, sedang pada metode VDI 2221 perhitungan

merupakan proses pendukung dari alternatif produk yang sudah terpilih.

Proses Perancangan/4130412-014 BAB III

PROSES PERANCANGAN

3.1. Daftar Kehendak

Sebelum mendapatkan spesifikasi yang baik dari Auto feeder cutting

Machine, maka perlu diketahui gambaran secara garis besar bagaimana bentuk

dan keinginan yang diharapkan dari Auto Feeder Cutting Machine ini.

Oleh sebab itu maka disusunlah daftar kehendak dimana pertama kalinya

dikumpulkan ide - ide yang muncul untuk selanjutnya dianalisa dan didefinisikan

secara jelas dalam table daftar kehendak.

Ide dan saran yang muncul dalam proses perancangan Auto Feeder

Cutting Machine ini adalah :

1. Dapat mencekam pipa dengan multipipe clamp.

2. Proses pencekaman pipa secara otomatis.

3. Panjang langkah Feeder dapat diatur.

4. Mudah dibongkar pasang jika ada perbaikan..

5. Pengoperasian awal mudah dilakukan semua orang.

6. Mudah dalam perawatan.

7. Pengoperasian mesin yang mudah.

9. Alat /komponen dapat diproduksi sendiri.

10. Aman dalam pengoperasian.

11. Instalasi mudah dimengerti.

12. Sistim kelistrikan mudah.

13. Diperuntukan industri.

14. Diusahakan memakai komponen lokal

15. Rangka mesin harus kuat

16. Clamping tidak merusak pipa/benda kerja.

17. Spare part mudah didapat bila ada penggantian komponen.

18. Mempunyai estetika yang baik.

19. Bila memungkinkan mesin bisa dimodifikasi secara mudah sesuai

kebutuhan dari produksi

20. Biaya pengoperasian murah

21. Ramah lingkungan dan aman bagi operator.

22. Dudukan mesin harus kuat dan tahan getaran.

23. Panjang potong maksimal 2000 mm.

24. Sistem kerja sederhana.

25. Tidak bising.

Proses Perancangan/4130412-014 3.2. Klasifikasi daftar kehendak

Berdasarkan keinginan – keinginan dalam daftar kehendak di atas maka

akan dapat disusun menjadi daftar seperti pada table berikut ini :

D

W PERSYARATAN RESP REMARK

1 GEOMETRI

W 1. Ukuran Bracket motor

a. Tebal 10 mm

b. Lebar 300 mm,panjang 500 mm

c. Tinggi 71 mm

W 2. Ukuran Rantai (Crain)

a. Keliling 1109,47 mm

b. Tebal 12 mm

W 3. Ukuran Sprocket (1&2)

a. Diameter 1=145.53 mm,2=56.595 mm b. Panjang center Sprocket=373 mm

c. Mempunyai tempat screw pengencang

11ubang poros

W 4. Berat mesin < 350 kg

2 KINEMATIK

D 1. Tidak ada pergerakan alat ( diam )

D 2. Kecepatan fluida konstan

3 ENERGI

D 1. Menggunakan energi listrik

D 2. Hemat energi listrik

D 3. Menggunakan energi Angin (pneumatik)

4 MATERIAL

W 2. Material Murah D 3. Tahan terhadap karat dan korosi(Cekam) D 4. Komponen banyak terdapat di pasaran.

D 5. Komponen kuat dan kokoh.

D 6. Material tahan terhadap getaran. W 8. Menggunakan motor yang ringan

W 9. Kecepatan motor rendah

W 10. Tidak memerlukan banyak variasi material

5 SINYAL

D 1. Perpindahan putaran menggunakan rantai. D 2. Dapat mencekam pipa dan mengatur panjang

Potong.

D 3. Pengoperasian mudah di mengerti.

6 ERGONOMI

D 1. Mudah dioperasikan.

D

2. Pengopersian dapat dilakukan oleh setiap

orang. W 3. Konstruksi sederhana. D 4. Mudah pemasangan. D 5. Instalasi mudah. 7 KESELAMATAN

D 1. Aman dalam pengopersian.

D 2. Perbaikan dan perawatan mudah. D 3. Sistem kelistrikan aman bagi operator.

8 PRODUKSI

D 1.Biaya pembuatan alat murah.

D 2. Proses pembuatan mudah.

D 3. Alat dapat diproduksi dengan cepat.

9 TRANSPORTASI

Proses Perancangan/4130412-014

10 KEMAMPUAN OPERASI

D

1.Dapat mencekam pipa & mengatur panjang

langkah pemotongan

D 2. Dapat beroperasi 12 jam non stop.

11 PERAWATAN

D 1. Biaya perawatan murah.

D 2. Alat mudah dalam perawatan.

D 3. Suku cadang mudah didapat di pasaran.

D 4. Proses perawatan aman.

D 5. Alat mudah dibersihkan.

12 ESTETIKA

W 1. Mempunyai bentuk yang indah dan sederhana.

13 PERAKITAN

D 1. Mesin mudah dibongkar pasang perbagian. W 2. Pemasangan dapat dilakukan siapa saja.

14 PEMAKAIAN

D 1. Digunakan dalam proses produksi. D 2. Digunakan untuk meningkatkan hasil produksi.

Dimana untuk D = Demans / keharusan

W = Wishes / keinginan

3.3. Struktur fungsi

3.3.1. Definisi Struktur fungsi

Struktur fungsi merupakan hubungan secara umum antara input dan output

suatu sistem teknik yang akan menjalankan suatu tugas dan pekerjaan tertentu.

3.3.2. Struktur fungsi Auto Feeder Cutting Machine

Struktur fungsi Auto Feeder Cutting machine digolongkan menjadi tiga :

1. Sinyal : yaitu panjang potong pipa.

2. Material : yaitu seluruh komponen yang menyangga sistem.

3. Energi : Seluruh komponen yang menghasilkan energi pada sistem, seperti

komponen kelistrikan..

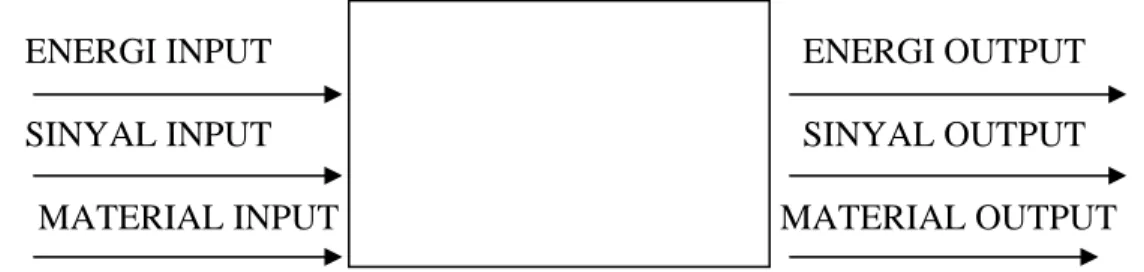

3.3.3. Struktur fungsi keseluruhan Auto feeder Cutting Machine

Fungsi keseluruhan dari mesin Auto Cutting Feeder ini dapat digambarkan

dalam diagram balok yang menunjukkan hubungan antara pemasukan dan

pengeluaran dari ketiga unsur antara aliran energi, material dan sinyal.

ENERGI INPUT ENERGI OUTPUT

SINYAL INPUT SINYAL OUTPUT

MATERIAL INPUT MATERIAL OUTPUT

Proses Perancangan/4130412-014

3.3.4. Sub struktur fungsi Auto Feeder Cuting Machine

Struktur fungsi keseluruhan yang terdapat pada gambar 3.1 diatas masih

bersifat umum dan kurang jelas, sehingga harus diuraikan menjadi subfungsi yang

dapat dilihat pada gambar 3.2 dibawah.

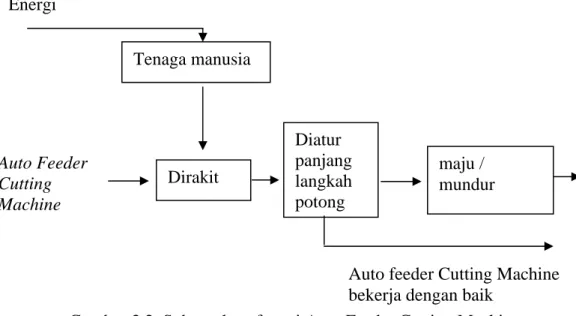

Gambar 3.2. Sub struktur fungsi Auto Feeder Cutting Machine.

3.3.5. Fungsi bagian dan struktur fungsi bagian Auto Feeder Cutting Machine

Unsur utama yang menyusun sistem kerja Auto Feeder Cutting Machine meliputi

berbagai komponen, baik komponen mekanik maupun elektrik. Komponen –

komponen tersebut meliputi :

a. Motor b. Gear (Sprocket ) Energi Tenaga manusia Dirakit Auto Feeder Cutting Machine Diatur panjang langkah potong maju / mundur

Auto feeder Cutting Machine bekerja dengan baik

c. Rantai ( Crain )

d. As penggerak/pengatur Assy Support

e. Assy meja

f. Assy 1 penjepit

g. Assy 1 dudukan pneumatik

h. Assy 2 penjepit

i. Assy 2 dudukan pneumatik

j. As pengatur/penggerak pembawa pipa

k. Radial Compact l. Bearing m. Handwheel n. Penggerak o. Penahan pipa p. Bolt q. Support

r. Meja dudukan bearing

s. Pendukung meja

t. Dudukan bearing

u. As roller

v. Dinding As

Proses Perancangan/4130412-014 x. Handle

y. Bush

z. Pendukung dudukan motor

aa. Dudukan motor

bb. Nut

cc. Support Shaft

dd. Frame

ee. Sensor Unit

Pada bagian ini akan dibahas penentuan fungsi – fungsi bagian dan

struktur fungsi Auto Feeder Cutting Machine yang tersebut pada bagian

sebelumnya, penjelasan – penjelasan ini dapat diberikan dalam diagram alur

pemasukan dan pengeluaran.

a. Fungsi bagian ditinjau dari motor.

Motor Mengerakkan puli

Mi Mo

Si So

Perlu dicari prinsip solusi untuk jenis, bentuk dan daya motor sehingga

mampu menggerakkan puli dan Rantai serta hemat energi listrik. Penggerak

b. Fungsi bagian gear ( Sprocket )

Ei Eo

Puli baw. Meneruskan putaran motor

Si So

Perlu dicari prinsip solusi untuk Jenis dan Material Sprocket sehingga

mampu meneruskan putaran motor dengan sempurna.

c. Fungsi bagian Rantai (Crain)

Ei Eo

Rantai Meneruskan put.motor

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan Rantai sehingga

mampu meneruskan putaran motor dengan baik.

d. Fungsi bagian As penggerak support

Ei Eo

As Menggerakkan Support

Si So

Perlu dicari prinsip solusi untuk bahan dan ukuran As sehingga mampu

menggerakkan Support dengan baik. Penerus

Penerus

Proses Perancangan/4130412-014

e. Fungsi bagian Assy meja

Ei Eo

Assy Meja Mengalirkan oli ke bak

Si So

Perlu dicari prinsip solusi untuk dimensi dan bahan Assy meja

sehingga kuat menyangga cekam,pneumatic dan pipa product yang dipotong.

f. Fungsi bagian Assy 1 penjepit

Ei Eo

Assy 1 penjepit Menjepit pipa

Si So

Perlu dicari prinsip solusi untuk bentuk,dimensi dan bahan Assy 1 penjepit

sehingga kuat dan maximal saat menjepit pipa serta tidak merusak pipa.

g. Fungsi bagian Assy 1 dudukan pneumatik

Ei Eo

Ddk pneumatik 1 Menyangga pneumatik

Si So

Penyangga

Penjepit/pencekam

Penyangga

Perlu dicari prinsip solusi untuk bentuk,ukuran dan bahan dudukan

pneumatik sehingga mampu menyangga Unit pneumatik.

h. Fungsi bagian Assy 2 penjepit

Ei Eo

Assy 2 penjepit Menjepit pipa

Si So

Perlu dicari prinsip solusi untuk bentuk,ukuran dan bahan assy penjepit 2

sehingga kuat,maximal menjepit pipa serta tidak merusak pipa.

i. Fungsi bagian Assy 2 dudukan pneumatik

Ei Eo

Ddk pneumatik 2 Menyangga pneumatik

Si So

Perlu dicari prinsip solusi untuk bentuk,ukuran dan bahan Assy 2 dudukan

pneumatik sehingga mampu menyangga Unit pneumatik.

j. Fungsi bagian As pengatur/penggerak pembawa pipa

Ei Eo

Peng. Pembw. pipa mengg. Pemb. pipa

Si Sog

Penjepit/pencekam

Penyangga

Penggerak

Proses Perancangan/4130412-014 Perlu dicari prinsip solusi untuk ukuran dan bahan penggerak pembawa

pipa sehingga kuat dan mampu menggerakan/mengatur pembawa pipa dengan

baik.

k. Fungsi bagian Radial Compact

Ei Eo

Radial Compact menyng. pembw. pipa

Si So

Perlu dicari prinsip solusi untuk jenis dan ukuran Radial Compact

sehingga kuat menyangga pembawa pipa.

l. Fungsi bagian Bearing.

Ei Eo

Bearing Menumpu poros

Si So

Perlu dicari prinsip solusi untuk jenis dan ukuran bearing sehingga mampu

menumpu poros dengan baik sesuai fungsi.

m. Fungsi bagian Handwheel.

Ei Eo

Handwheel menggerakkan poros

Si So

Penyangga

Penumpu

Penggerak

Perlu dicari prinsip solusi untuk jenis dan material handwheel sehingga

operator cukup kuat untuk menggerakkan poros oleh handwheel tsb.

n. Fungsi bagian penggerak

Ei Eo

Bak Menggerakkan penjepit

Si So

Perlu dicari prinsip solusi untuk jenis dan Ukuran pneumatik sehingga

mampu menggerakkan penjepit dengan baik sesuai fungsi.

O. Fungsi bagian penahan pipa

Ei Eo

Bak Menjepit agar pipa tidak rusak

Si So

Perlu dicari prinsip solusi untuk jenis dan Ukuran karet sehingga mampu

menjepit pipa dengan baik dan tidak merusak pipa.

p. Fungsi bagian baut (bolt)

Ei Eo

Baut inbush Menyambung

Penggerak

III-14

penjepit/Pengaman

Proses Perancangan/4130412-014

Si So

Perlu dicari prinsip solusi untuk jenis dan Ukuran baut inbush sehingga

mampu mengikat dengan kuat sesuai fungsi.

q. Fungsi bagian Support

Ei Eo

Support Menyangga pipa

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan support sehingga

mampu menyangga pipa dengan kuat sesuai fungsi.

r. Fungsi bagian Meja dudukan Bearing

Ei Eo

Meja ddk bearing Menyng. ddk bearing

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan Meja dudukan bearing

sehingga mampu menyangga dudukan bearing dengan kuat sesuai fungsi.

s. Fungsi bagian pendukung Meja

Ei Eo

Pendukung Meja Menyng. meja penyangga

penyangga

penyangga

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan penduung Meja

sehingga mampu menyangga meja dudukan bearing dengan kuat sesuai fungsi.

t. Fungsi bagian dudukan Bearing

Ei Eo

ddk bearing menyangga bearing

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan dudukan bearing

sehingga mampu menyangga bearing dengan kuat sesuai fungsi.

u. Fungsi bagian as roller

Ei Eo

As roller menyangga pipa

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan as roller sehingga

mampu menyangga pipa dengan kuat sesuai fungsi.

v. Fungsi bagian dinding As penggerak

Ei Eo

Dinding pengg. menyangga as & meja

. roller penyangga

penyangga

penyangga

Proses Perancangan/4130412-014

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan dinding penggerak

sehingga mampu menyangga as penggerak dan meja roller dengan kuat sesuai

fungsi.

w. Fungsi bagian shaft connector

Ei Eo

shaft Connector Menyambung As

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan Shaft Connector

sehingga mampu menyambung as penggerak assy support dengan handle dengan

kuat sesuai fungsi.

x. Fungsi bagian Handle

Ei Eo

Handle Menggerakkan As

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan Handle sehingga

mampu menggerakkan as penggerak assy support dengan kuat sesuai fungsi.

y. Fungsi bagian bush

Ei Eo Bushing Menyangga As penyambung penggerak penyangga III-17

Si So

Perlu dicari prinsip solusi untuk jenis,ukuran dan bahan Bushing sehingga

mampu menyangga as penggerak assy support dan as penggerak assy pembawa

pipa dengan kuat sesuai fungsi.

z. Fungsi bagian pendukung dudukan motor

Ei Eo

ddk pndk motor Menyangga dudukan motor

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan pendukung dudukan

motor sehingga mampu menyangga dudukan motor dengan kuat sesuai fungsi.

aa. Fungsi bagian dudukan motor

Ei Eo

dudukan motor Menyangga motor

Si So

Perlu dicari prinsip solusi untuk ukuran dan bahan dudukan motor

sehingga mampu menyangga motor dengan kuat sesuai fungsi.

bb. Fungsi bagian Nut

Ei Eo

Bolt Menyambung penyangga

penyangga

Proses Perancangan/4130412-014

Si So

Perlu dicari prinsip solusi untuk jenis,ukuran dan bahan Nut sehingga

mampu menyambung dengan kuat sesuai fungsi.

cc. Fungsi bagian support shaft

Ei Eo

support shaft Menyambung

Si So

Perlu dicari prinsip solusi untuk jenis,ukuran dan bahan Nut sehingga

mampu menyambung dengan kuat sesuai fungsi.

Perlu dicari prinsip solusi untuk ukuran dan bahan Support shaft sehingga

mampu menyangga assy pembawa pipa dan assy support dengan kuat sesuai

fungsi.

dd. Fungsi bagian frame

Ei Eo frame Menyangga Si So penyambung penyangga III-19

Proses Perancangan/4130412-014 Perlu dicari prinsip solusi untuk jenis,ukuran dan bahan Frame

sehingga mampu menyangga assy mesin dengan kuat sesuai fungsi. dd. Fungsi

bagian frame

ee. Fungsi bagian Sensor Unit

Ei Eo

Mi Mo

Sensor unit Pengatur panjang langkah

Pemotongan pipa

Berdasarkan jalur - jalur prinsip solusi yang sudah dibahas tersebut diatas,

maka disusunlah gambar prinsip solusi yang merupakan penjelasan awal dari jalur

tersebut.

Indikator

Analisa dan Pembahasan/4130412-014 BAB IV

ANALISA DAN PEMBAHASAN

Pada tahap perancangan Auto Feeder Cutting Machine di bab 3 terdahulu telah

dihasilkan hasil rancangan yang sesuai dengan daftar kehendak dan standar yang telah

ditetapkan, yaitu alternatif Auto Feeder Cutting Machine 1. Untuk mendukung ketepatan

perancangan model Auto Feeder Cutting Machine maka dilakukan analisa dan perhitungan –

perhitungan yang meliputi dasar pemilihan motor penggerak, Sprocket, poros penyangga dan

bearing/bantalan.

4.1. Pemilihan motor

Motor adalah mesin yang mengubah energi listrik menjadi energi mekanis. Dalam

perancangan ini putaran yang dihasilkan oleh motor diteruskan oleh transmisi sprocket dan

chain kemudian diteruskan lagi oleh poros ulir trapesium. Putaran dari poros ulir trapesium

ini digunakan untuk menggerakkan pembawa pencekam pipa. Oleh karena itu putaran motor

pada Auto Feeder Machine disesuaikan dengan kecepatan yang dibutuhkan untuk

menggerakkan pembawa pencekam pipa. Dalam perancangan ini telah ditentukan kecepatan

pembawa pipa adalah 0.5 m/detik

Sebelum jenis motor yang digunakan ditentukan , terlebih dahulu harus diperhitungkan

daya / kerugian daya yang terjadi . Dengan diperhitungkannya pendistribusian daya maka

kesalahan dalam pemilihan motor , atau dengan kata lain daya yang keluar ( output ) dari

motor dapat menggerakkan komponen – komponen Auto Feeder Cutting Machine ini.

1. Hambatan yang terjadi pada sistem :

m = masa poros penggerak + masa sprocket1 + masa sprocket 2 + masa rantai

m = 15,945 kg + 1,3 kg + 0,2 kg + 0,684 kg = 18,129 kg

m total = 18,129 kg , Gaya berat dari masa tersebut (Fm) = 18,129 x g = 181.29 N

2. Kecepatan putaran poros penggerak, v ( m/s )

v = 0,5 m/s

3. Gaya yang dibutuhkan untuk menggerakan assy pembawa pipa,pencekam dan pipa

Adalah (F) :

F = 2000 N

4. Gaya gesekan (Fg) pada system dianggap 0

5. Daya yang terjadi pada sistem , N.m/s ( Watt )

P = ( Fm + F + F gesek ) . v

= (181,29 N + 2000 N + 0 N ) . 0,5 m/s

= 1090,645 N. m/s

= 1090,645 Watt

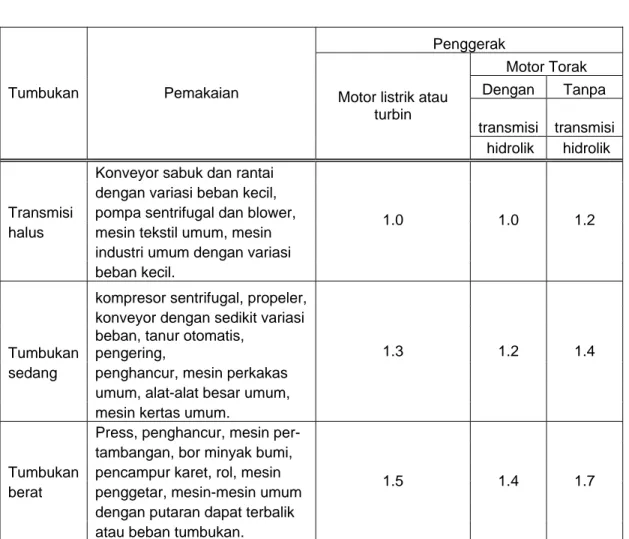

4. PE yang dibutuhkan

PE = 1090,645 x 1,0 fc = Faktor koreksi = 1,0 ( Tabel faktor koreksi )

Analisa dan Pembahasan/4130412-014 Tabel Faktor koreksi (fc)

Penggerak

Motor Torak Dengan Tanpa transmisi transmisi Tumbukan Pemakaian Motor listrik atau

turbin

hidrolik hidrolik Konveyor sabuk dan rantai

dengan variasi beban kecil, Transmisi pompa sentrifugal dan blower, halus mesin tekstil umum, mesin industri umum dengan variasi beban kecil.

1.0 1.0 1.2

kompresor sentrifugal, propeler, konveyor dengan sedikit variasi Tumbukan

beban, tanur otomatis, pengering,

sedang penghancur, mesin perkakas umum, alat-alat besar umum, mesin kertas umum.

1.3 1.2 1.4

Press, penghancur, mesin per- tambangan, bor minyak bumi, Tumbukan pencampur karet, rol, mesin berat penggetar, mesin-mesin umum dengan putaran dapat terbalik atau beban tumbukan.

1.5 1.4 1.7

Dasar Perencanaan Dan Pemilihan Elemen Mesin ,1997,Ir Sularso, MSME,Hal 196

Dengan demikian dapat ditentukan daya motor yang dibutuhkan adalah 1090,645

Watt . Kemudian dilihat dari katalog motor yang terdapat dipasaran yang sesuai dengan yang

dibutuhkan adalah 1500 Watt.

Maka diambil motor penggerak yang ada dipasaran yaitu motor listrik 2 poles 1500 watt atau paling besar P = 2 HP

Motor penggerak yang digunakan adalah motor brake 2 poles , dengan spesifikasi :

Daya motor : P = 1500 Watt

Putaran poros motor : N = 1450 rpm

Tegangan motor : V = 220 V

1. Daya motor 1500 Watt

2. Arus yang terpakai pada motor listrik , I ( Ampere )

I = P / V

I = 1500 Watt / 220 Volt

= 6.8 A

3. Momen puntir motor

Mp = 60 P . 2 . 3,14 . N = 60 x 1500 . 2 . 3,14 . 1450 = 9.88 N.m = 9880 Nmm

4. Dengan adanya daya yang masuk dan daya yang keluar maka dapat di tentukan efisiensi kerja mesin ( η ) :

η

= Daya yang keluar x 100 % = Pout x 100 % Daya yang masuk PinAnalisa dan Pembahasan/4130412-014 Pin = 1500 Watt H = Pout x 100 % Pin = 1090.645 x 100 % 1500 = 0,7271 x 100 % = 72,71 %

Jadi efisiensi kerja mesin dengan daya motor 1500 Watt adalah sebesar 72.71 % .

4.2. Pemilihan Sprocket

4.2.1. Sistem sambungan Sprocket

Sprocket merupakan media untuk meneruskan tenaga dan putaran dari satu poros ke

poros yang lain melalui Chain/rantai dengan kecepatan sama maupun berbeda. Besarnya

tenaga dan putaran yang diteruskan oleh Sprocket tergantung pada faktor – faktor antara lain

:

a. Jumlah gigi/modul dari Sprocket (z)

b. Kisar sprocket (p)

c. Diameter kisar Sprocket (d)

d. Putaran motor (n).

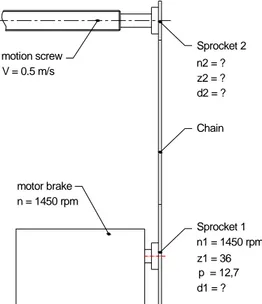

Dari perancangan mesin ini telah ditentukan menggunakan transmisi sprocket dan

chain dengan perbandingan jumlah gigi 14 : 36. Dimana 36 adalah gigi penggerak dan 14

4.2.2. Perhitungan dimensi Sprocket 1

Dalam perhitungan Sprocket 1 ini telah ditentukan hal – hal sebagai berikut :

1 Jumlah gigi sprocket 1 (z1) = 36

2 Pitch/kisar (p) = 12.7………( Tabel 1 )

Dari ketentuan diatas dapat dicari diameter kisar sprocket 1 sebagai berikut :

Rumus : Z = ………..…. ...(RM I)

d1 =

d1 =

d1= 145.53 mm

.

4.2.3 Perhitungan dimensi Sprocket 2

Hal – hal yang mendukung untuk menghitung dimensi sprocket 2 ini adalah sebagai

berikut :

Dimensi Motion screw :

- Ulir Trapesium ø 32 mm - pitch ulir (p) 8 mm - panjang 2630 mm 12.7 36 π x p z π x 1 d π p x

Analisa dan Pembahasan/4130412-014 d1 = ? d2 = ? p = 12,7 n2 = ? Sprocket 2 z2 = ? z1 = 36 Chain Sprocket 1 n1 = 1450 rpm motion screw n = 1450 rpm motor brake V = 0.5 m/s

Gambar 4.1. Rangkaian Sprocket Kecepatan motion screw yang diinginkan 0.5 m/s = 59.83 m/menit

Maka putaran Sprocket 2 (n2) adalah

n2 = n2 = n2= 3728.5 1/menit Ratio (i) = Ratio (i) = Ratio (i) = 2.57 1450 n1 8 Kecepatan motion Pitch ulir 29.83 n2 3728.5

Dengan hasil perhitungan ratio diatas maka dapat dihitung jumlah gigi sprocket 2 (z2)

dan diameter kisar sprocket 2 Sebagai berikut :

Ratio (i) = = ……….(RMI)

i =

Z2 =

Z2 =

Z2 = 14

Perhitungan diameter kisar sprocket 2 Sebagai berikut :

Rumus : Z = ……….(RMI)

d2 =

d2 =

d2= 56.595 mm

Jadi dimensi Sprocket :

Sprocket 1 : - Jumlah gigi (Z1) = 36 12.7 14 π x p Z2 π x d π p x 2.57 36 i Z1 Z2 Z1 Z2 Z1 n1 n2

Analisa dan Pembahasan/4130412-014 - Diameter kisar (do) = 145.53 mm

- Pitch = 12.7

Sprocket 2 :

- Jumlah gigi (Z2) = 14

- Diameter kisar (do) = 56.595 mm

- Pitch = 12.7

4.3. Pemilihan poros penyangga

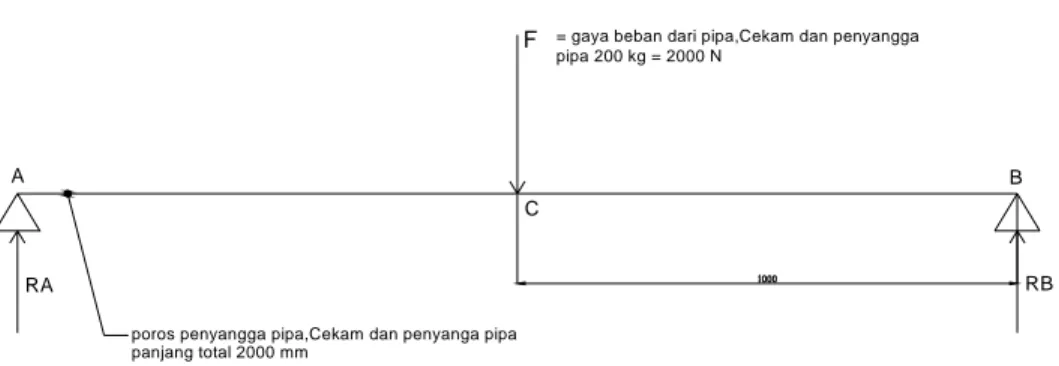

Dalam perancangan ini telah ditentukan diameter poros 40 mm dengan gaya yang

dibebankan pada poros sebesar 2000 N. Diamsusikan poros menerima beban statis dengan

area kritis pada tengah poros. Sebagai ilustrasi dari terjadinya pembebanan pada poros dapat

dilihat pada gambar berikut :

RB RA B A C

= gaya beban dari pipa,Cekam dan penyangga pipa 200 kg = 2000 N

panjang total 2000 mm

F

poros penyangga pipa,Cekam dan penyanga pipa

Perhitungan untuk menentukan dimensi (Ø) dari poros :

Besarnya reaksi gaya pada titik A (RA) adalah ∑ MB = 0 ( RA x 2000 ) – ( F x 1000 ) = 0 ( RA x 2000 ) – ( 2000 x 1000 ) = 0 RA x 2000 = 2000000 RA = 2000000/2000 RA = 1000 N

Dari gambar diatas, moment terbesar terjadi pada titik C

MC = 1000 x RA

= 1000 x 1000

= 1000000 Nmm

Material dari poros telah ditentukan yaitu VCN (42CrMo4):

Material ini memiliki batas patah (σb) : 900…1300 N/mm²……….(Tabel 2)

Diambil tegangan patah (σb) : 900 N/mm²

Dilihat dari material maka ditentukan angka keamanan (v) : 1.8…………..(RMIII)

Tegangan patah izin (σb) : 900/1.8 = 500 N/mm²

Melihat pembebanan yang terjadi adalah pembebanan tekuk maka digunakan rumus sebagai

berikut :

σb = ≤ σb (N/mm²) ………...(RMII) Dari rumus diatas didapatkan :

Wb Mb

Analisa dan Pembahasan/4130412-014 Wb = 0.1 d³ = 0.1 d³ = 2000 d = 20000 d = 27.14 ≈ 30 mm

Jadi diameter poros penyangga adalah 30 mm.

4.4. Pemilihan Bantalan

Bantalan merupakan elemen mesin yang menumpu poros berbeban, sehingga putaran

atau gerakan bolak – baliknya dapat berlangsung secara halus,aman, dan panjang umur.

Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja

dengan baik.

Bantalan dapat diklasifikasikan sebagai berikut :

Berdasarkan gesekan bantalan terhadap poros.

a. Bantalan luncur.

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan

poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

b. Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang

diam melalui elemen gelinding seperti peluru / rol.

1. Berdasarkan arah beban terhadap poros 1000000

500 σb Mb

a. Bantalan radial

Pada bantalan ini arah beban yang ditumpu adalah sejajar sumbu poros.

b. Bantalan gelinding khusus.

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus dengan

poros.

Dalam proses perancangan Auto Feeder Cutting Machine dipilihlah bantalan jenis

gelinding, dikarenakan kondisi yang memungkinkan dalam pemanfaatan bantalan tersebut.

Penutup /4130412-014 BAB V

PENUTUP

Berdasarkan tahap perancangan dan analisa perancangan dengan metode VDI

2221 pada bab sebelumnya, maka dapat ditarik kesimpulan dan diberikan saran –

saran untuk perbaikan.

5.1. Kesimpulan

Dari proses perancangan yang telah dilakukan, maka dapat ditarik kesimpulan sebagai berikut :

1. Melalui proses perancangan Auto Feeder Cutting Machine telah didapatkan alternatif yang sesuai dengan metode VDI 2221, yaitu alternatif I. Pemilihan alternatif I ini didasarkan pada hal – hal sebagai berikut :

a. Sesuai dengan fungsi keseluruhan Auto Feeder Cutting Machine. b. Sesuai dengan daftar kehendak.

c. Secara prinsip Auto feeder Cutting Machine dapat diwujudkan. d. Berada dalam batas biaya produksi.

e. Pengetahuan tentang konsep Auto Feeder Cutting machine memadai.

f. Bentuk dan model Auto feeder Cutting machine sesuai dengan keinginan perancang.

g. Auto feeder Cutting Machine memenuhi syarat keamanan.

2. Perancangan Auto feeder Cutting Machine ini telah sesuai dengan tujuan yaitu mempermudah dan memperingan operator untuk bekerja dalam pemotongan pipa karena sudah menggunakan Auto feeder.

5.2. Saran

Dari perancangan yang telah dilakukan, maka penulis menyampaikan beberapa saran, yaitu :

a. Penambahan Auto Feeder pada mesin Cutting pipa sangat banyak manfaatnya, oleh karena itu sebaiknya semua mesin Cutting pipa perlu dipasang satu unit Auto Feeder.

b. Perancangan Auto Feeder Cutting Machine yang dilakukan penulis masih banyak kekurangannya, oleh karena itu perlu banyak perbaikan dan inovasi – inovasi yang mungkin bisa dilakukan oleh para pembaca di waktu mendatang.