EVALUASI RANCANGAN KOLOM DISTILASI

NACHLOOP-METHANOL (NM) GUNA MEMURNIKAN

ETHANOL 95% STANDAR MUTU II

LAPORAN KERJA PRAKTIK

Oleh:

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

Nur Layli Amanah

102316003

i

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK

Judul Kerja Praktik

:Evaluasi Rancangan Kolom Distilasi Nachloop Methanol

(NM) Guna Memurnikan Ethanol 95% Standar Mutu II

Nama Mahasiswa

:Nur Layli Amanah

Nomor Induk Mahasiswa

:102316003

Program Studi

:Teknik Kimia

Fakultas

:Teknologi Industri

Tanggal Seminar

:Selasa, 10 Desember 2019

Jakarta, 23 Desember 2019

MENYETUJUI,

Pembimbing Instansi

Syamsu HK, S.T.

NIP. 17032351

Pembimbing Program Studi

Ika Dyah Widharyanti, M.S.

NIP. 116058

iv

KATA PENGANTAR

Puji syukur kami panjatkan pada Allah SWT, Tuhan semesta alam yang Maha Esa, karena atas segala rahmat dan hidayah-Nya kami dapat menyelasaikan rangkaian tugas selama kerja praktik di Pabrik Spiritus Madukismo Yogyakarta. Shalawat dan salam kami sampaikan kepada Rasulullah Muhammad SAW, beserta keluarga, dan para sahabatnya.

Pada kesempatan ini, kami selaku penyusun ingin mengucapkan terimakasih kepada semua pihak baik secara langsung maupun tidak langsung yang telah membantu dan membimbing kami selama kerja praktik hingga selesainya laporan ini. Kami mengucapkan terimakasih khususnya kepada :

1. Orang tua kami yang selalu memberikan doa dan dukungan baik moral maupun materil. 2. Bapak Eduardus Budi Nursanto, PhD. selaku Kepala Program Studi Teknik Kimia

Univeritas Pertamina.

3. Ibu Ika Dyah Widharyanti, MS selaku penanggung jawab Kerja Praktik Program Studi Teknik Kimia Universitas Pertamina sekaligus Dosen Pembimbing yang telah menuntun kami dalam menyusun laporan ini.

4. Bapak Suhadi ST sekaligus wakil kepala Pabrik Spritus Madukismo yang telah menerima

kami dan memberikan pembimbing instansi yang sesuai.

5. Bapak Syamsu HK, ST sekaligus pembimbing instansi yang selalu kami repotkan dengan

pertanyaan atas ketidaktahuan kami serta rela berbagi pengalamannya kepada kami. 6. Semua karyawan dan staff PS Madukismo yang tidak dapat kami sebutkan satu pesatu, yang

telah memberikan banyak ilmu kepada kami.

7. Seluruh dosen Teknik Kimia Universitas Pertamina yang telah memberikan ilmu dan bimbingan selama melaksanakan kerja praktik untuk kami

Penyusunan laporan kerja praktik ini bertujuan sebagai syarat kelulusan pada mata kuliah kerja praktik dan juga beban SKS Jurusan Teknik Kimia, Fakultas Teknik Kimia, Universitas Pertamina. Pelaksanaan kerja praktik yang telah kami jalani diharapkan mampu mengimplementasikan semua ilmu yang telah diperoleh di kelas perkuliahan sekaligus sebagai sarana dalam belajar kami diluar kelas sehingga kami bisa memperoleh ilmu yang bermanfaat dan juga pengalaman untuk mempersiapkan diri di dunia kerja nantinya.

v

Kami menyadari bahwa laporan ini masih jauh dari kata sempurna, oleh karena itu kritik dan saran yang bersifat membangun sangat diharapkan agar laporan ini dapat menjadi lebih baik. Kami berharap semoga laporan kerja praktik ini dapat memberikan manfaat bagi semua pihak. Terimakasih kepada semua pihak yang membantu dalam menyelesaikan Laporan Kerja Praktik ini, dan kami mohon maaf apabila terdapat kesalahan dalam Laporan Kerja Praktik ini.

Jakarta, 22 Desember 2019

vi

DAFTAR ISI

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK ... i

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... i BAB I ... 2 PENDAHULUAN ... 2 1.1 Latar Belakang ... 2 1.2 Tujuan ... 4 1.3 Tempat Pelaksanaan ... 4 BAB II ... 5 PROFIL PERUSAHAAN ... 5 2.1 Sejarah Perusahaan ... 5

2.1.1 Sejarah PS Madukismo PT. Madubaru ... 5

2.1.2 Lokasi Pabrik... 5

2.1.3 Tujuan ... 6

2.2 Management Perusahaan ... 7

2.2.1 Visi Misi Perusahaan ... 7

2.3 Struktur Organisasi PS Madukismo ... 7

2.3.1 Satuan Pengawas Intern (SPI) ... 9

2.3.2 Staff Direktur ... 9

2.3.3 Kepala Bagian SDM dan Umum ... 9

2.3.4 Kepala Pabrik Spritus ... 9

2.3.5 Kepala Bagian Insalasi ... 9

2.3.6 Kepala Bagian Pabrikasi ... 9

2.3.7 Kepala Bagian Tanaman ... 10

2.3.8 Kepala Bagian Akuntansi dan Keuangan ... 10

2.3.9 Kepala Bagian Pemasaran ... 10

2.3.10 Tenaga Kerja ... 10

2.3.11 Jam Kerja... 11

vii

2.4.1 Bahan Baku Utama ... 11

2.4.2 Bahan Baku Pembantu ... 11

2.4.3 Produk yang Dihasilkan ... 12

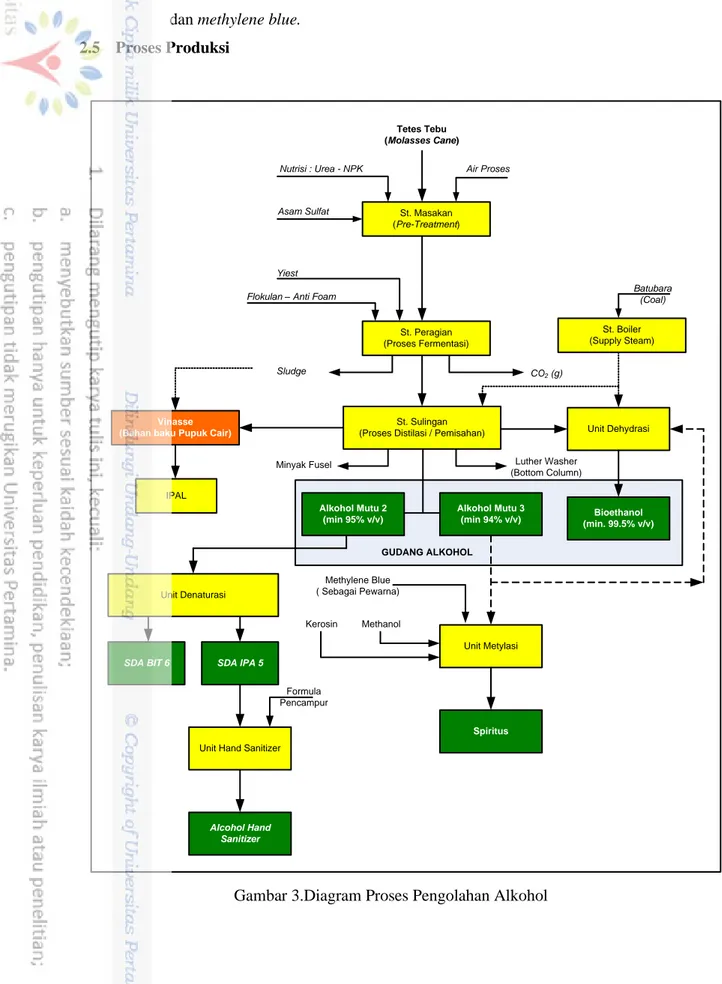

2.5 Proses Produksi ... 13

2.5.1 Stasiun Pemasakan ... 14

2.5.1.1 Proses Pembuatan Adonan Tanki 3A ... 14

2.5.1.2 Poses Pembuatan Adonan Tanki 3B ... 15

2.5.1.3 Proses Pembuatan Adonan Tanki 8/I, 8/II, dan 8/III... 15

2.5.2 Stasiun Pembibitan ... 15

2.5.3 Stasiun Peragian ... 16

2.5.4 Stasiun Penyulingan (Destilasi) ... 16

BAB III ... 21

KEGIATAN KERJA PRAKTIK ... 21

3.1 Penempatan Peserta Kerja Praktik ... 21

3.2 Kegiatan Kerja Praktik ... 21

BAB IV ... 24

HASIL KERJA PRAKTIK ... 24

4.1 Pembahasan Tugas Khusus ... 24

BAB V ... 26

TINJAUAN TEORITIS ... 26

5.1 Teori Prinsip Distilasi ... 26

BAB VI ... 28

KESIMPULAN DAN SARAN ... 28

6.1 Kesimpulan ... 28

6.2 Saran ... 28

DAFTAR PUSTAKA ... 29

LAMPIRAN ... 30

viii

DAFTAR TABEL

Tabel 1. Kegiatan kerja praktik di PS Madukismo - Bantul ... 22

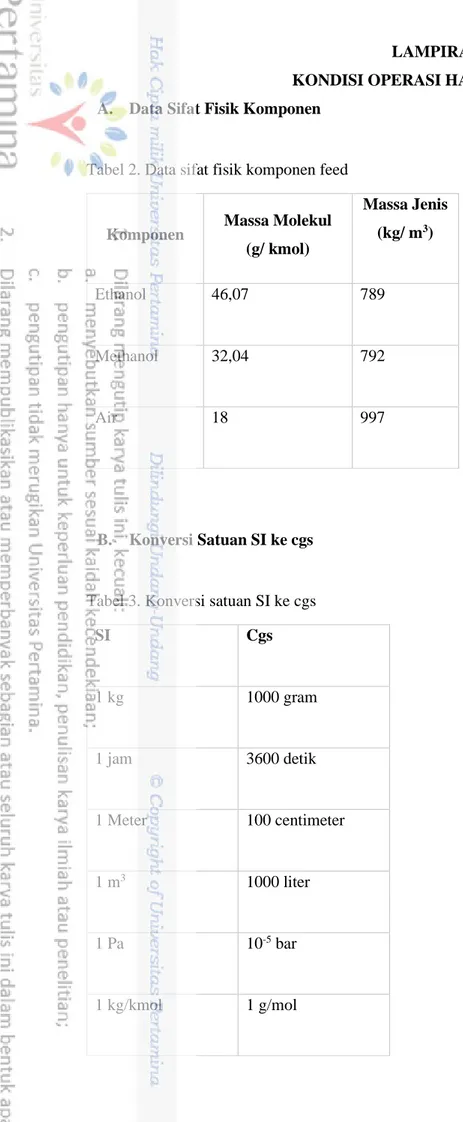

Tabel 2. Data sifat fisik komponen feed ... 30

Tabel 3. Konversi satuan SI ke cgs ... 30

Tabel 4. Komposisi Feed NM ... 31

Tabel 5. Kondisi feed kolom Nachloop ... 31

Tabel 6. Hasil short cut distilation unit ... 32

Tabel 7. Hasil Unit Kolom Distilasi NM ... 32

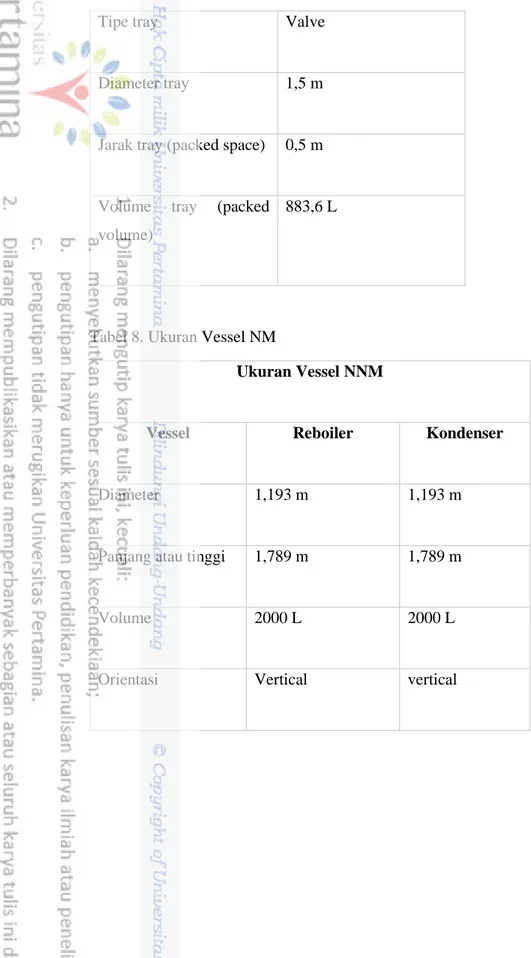

Tabel 8. Ukuran Vessel NM ... 33

i

DAFTAR GAMBAR

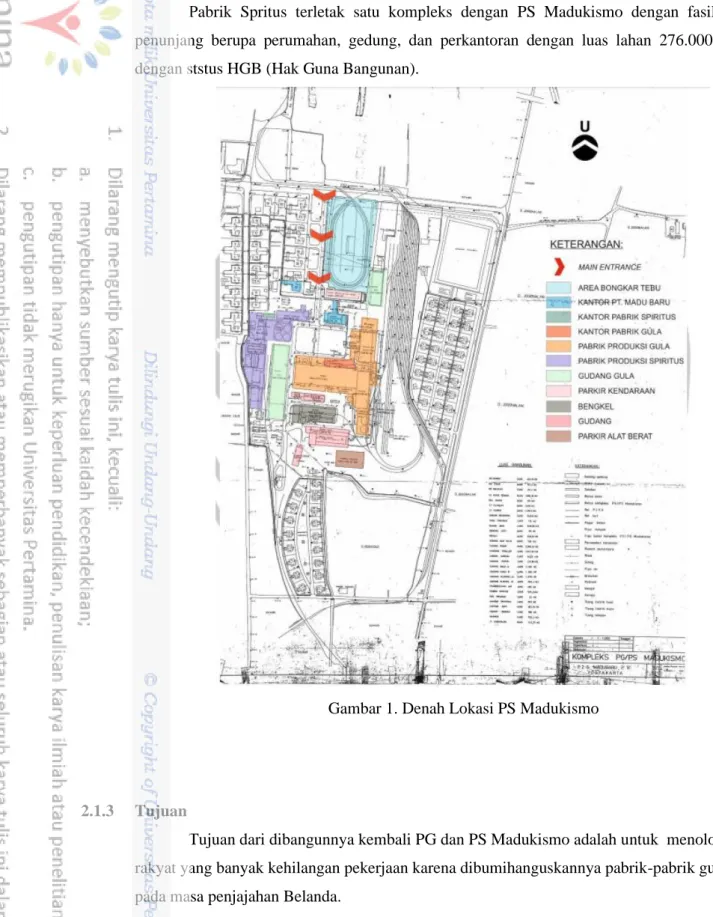

Gambar 1 Denah Lokasi PS Madukismo ...7

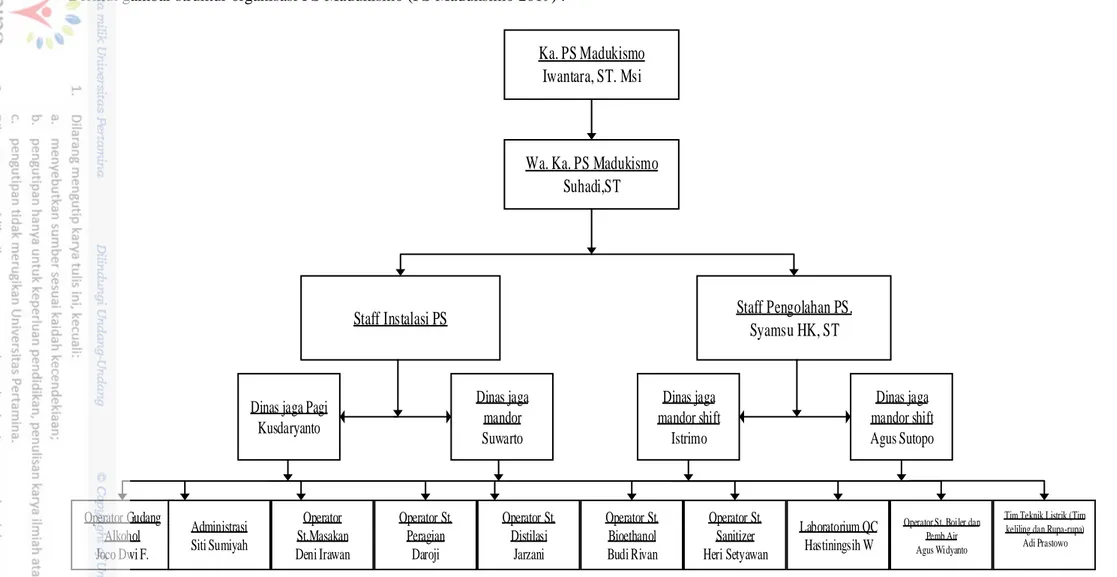

Gambar 2 Struktur Organisasi PS Madukismo ...9

Gambar 3 Diagram Proses Pengolahan Alkohol ...4

Gambar 4 Susunan Tanki pada Stasiun Masakan ...5

Gambar 5 Susunan Tanki pada Stasiun Peragian ...17

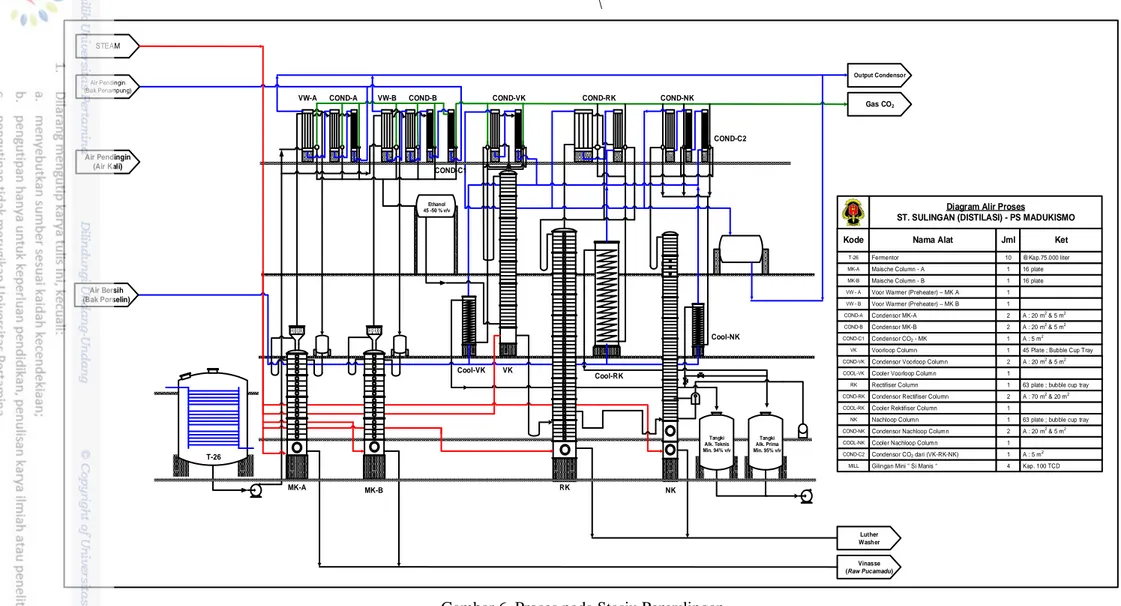

Gambar 6 Proses pada Stasiu Penyulingan ...21

Gambar 7 Proses pada Stasiu Penyulingan ...31

2

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ditinjau dari kondisi bangsa sebagai aktualisasi kehidupan manusia secara komunal, maka pengembangan ilmu pengetahuan dan teknologi mempunyai peranan yang penting dalam kemajuan bangsa sekaligus mempengaruhi keberhasilan pembangunan masyarakat yang mandiri. Pengembangan IPTEK berfungsi sebagai sarana peningkatan kualitas sumber daya manusia, perluasan kesempatan kerja, peningkatan harkat dan martabat bangsa sekaligus peningkatan kesejahteraan rakyat, pengarah proses pembaharuan, serta peningkatan produktifitas. Salah satu cara untuk mengimbangi pengembangan IPTEK yakni dengan memenuhi kewajiban sebagai mahasiswa, salah satunya dengan mengikuti kerja praktik. Kerja praktik merupakan SKS wajib yang terdaftar pada semester tujuh Universitas Pertamina.

Perkembangan industri di negara Indonesia sangatlah pesat, walaupun masih tergolong negara berkembang. Sasaran industri pada tahun 2019 difokuskan pada industri nonmigas sebesar 8,4 persen. Selain itu juga meningkatkan kontribusi pengolahan nonmigas terhadap PDB (Produk Domestik Bruto) sebesar 19,4 persen (Emrald ichsan, 2019). Adapun industri nonmigas yang dimaksud yakni industri makanan dan minuman, industri tekstil dan pakaian, industri logam, industri karet, industri kulit, dan industri bahan kimia.

Pengenbangan industri bahan kimia di Indonesia masih terbuka lebar. Dengan potensi SDM (sumber daya manusia) dan SDM (sumber daya alam) yang melimpah, Indonesia memiliki peluang untuk mengembangkannya. Banyak industri kimia yang telah tumbuh dan berkembang di Indonesia, seperti biokimia, petrokimia, oleokimia, agrokimia, dan yang lainnya. Industri biokimia merupakan produksi bahan kimia dengan menggunakan bahan baku yang berasal makhluk hidup. Salahsatu produk dari biokimia adalah alkohol yang berasal dari molasses. Molasses ini berasal dari hasil samping produksi gula yang berasal dari tanaman tebu. Memasuki era revolusi industri generasi ke empat yang akan menjadi acuan pengembangan industri di Indonesia dimana harus seimbang dengan teknologi proses terbaru serta peningkatan kegiatan penelitian serta pengambangannya. Teknologi di era industri 4.0 menerapkan arah agar industri kimia lebih efisien, inovatif, dan produktif. Semantara itu, mahasiswa memiliki cukup peran dalam perkembangan teknologi tersebut, sehingga perlu diasah melalui peran akademis untuk memberikan kontribusi nyata bagi perkembangan industri di Indonesia.

Pabrik Spritus (PS) Madukismo merupakan pabrik penghasil alkohol satu-satunya di provinsi Yogyakarta (Anonim, Pabrik Gula Madukismo Yogyakarta, 2018). PS Madukismo

3

yang sebagian besar pemilik sahamnya dimiliki oleh Sri Sultan Hamengkubuwono X ini menghasilkan produk berupa alkohol prima dan alkohol teknis yang siap dipasarkan. Tentu saja dalam PS Madukismo ini diperlukan teknologi untuk mengolah molasses (tetes) menjadi produk alkohol. Tidak hanya itu, proses pembuatan alkohol pada PS Madukismo juga memerlukan SDM yang memiliki peran mengontrol teknologi-teknologi yang digunakan.

Teknologi yang semakin berumur dan sering digunakan, pastilah kinerja dan effisiensinya berkurang. Dengan demikian pasti terdapat gangguan atau ketidakakuratan, dimana hal ini merupakan kejadian yang biasa di jumpai di PS Madukismo. Seperti halnya kolom distilasi pada proses penyulingan akhir alkohol. Pada kolom ini, produk yang seharusnya didapatkan berupa ethanol murni dengan kadar alkohol sesuai baku mutu SNI, namun dengan alasan tertentu, produk yang terbentuk masih mengandung fraksi methanol dengan ukuran 0,0004 % kadar bahkan lebih. Dengan adanya methanol tersebut, membuat produk yang dihasilkan tidak memiliki Standar Mutu II dari Direktorat Jeendral Bea Cukai Republik Indonesia.

Mahasiswa dituntut dapat memahami, serta memecahkan problema yang ada di PS Madukismo. Dari pengenalan dan pemahaman pada sektor industri membuat mahasiswa tersadar untuk membantu memecahkan hal tersebut. Dengan berinovasi dan penggalian potensi, mahasiswa mencoba memberikan solusi melalui tulisan yang berjudul Evaluasi Rancangan Kolom Distilasi Nachloop-Methanol (NM) guna Memurnikan Ethanol 95% Standar Mutu II.

Konsep pengembangan Ilmu Pengetahuan dan Teknologi (IPTEK) dibangun oleh dua pihak yang saling berkaitan, yakni praktisi di dunia industri dan akademisi di kalangan pendidikan. Pembangunan di bidang pendidikan dilaksanakan seiring dengan pengembangan IPTEK, dengan mengaplikasikan suatu sistem pendidikan nasional dalam rangka peningkatan kemampuan SDM nasional dalam berbagai bidang. Pendidikan tinggi sebagai bagian dari pendidikan nasional yang dibina dan dikembangkan guna mempersiapkan mahasiswa menjadi SDM yang memiliki kemampuan akademis dan profesi yang sekaligus tanggap terhadap kebutuhan pembangunan dan pengembangan IPTEK. Pengembangan sumber daya manusia di perguruan tinggi dilaksanakan melalui kegiatan belajar mengajar, penelitian, dan pengabdian masyarakat.

4

1.2 Tujuan

Tujuan dari pelaksanaan kerja praktik di PS Madukismo PT. MADUBARU ini, adalah sebagai berikut :

a. Mengetahui proses pembuatan ethanol dari bahan molases hasil produk samping industri gula pasir di PS Madukismo.

b. Mengetahui produk ethanol yang dihasilkan dan standar yang ditetapkan di PS Madukismo.

c. Mengetahui alat distilasi dan prosesnya yang digunakan dalam proses pembuatan ethanol di PS Madukismo.

d. Mensimulasikan kolom distilasi Nachloop menggunakan software unisim untuk memaksimalkan produksi ethanol agar memenuhi standar perusahaan yaitu 95,6% ethanol dan maksimal methanol 30 ppm.

1.3 Tempat Pelaksanaan

Waktu pelaksanaan kerja praktek yang bertempat di PS MADUKISMO berlangsung pada tanggal 22 Juli-22 Agustus 2019dengan periode waktu yang diperlukan untuk pelaksanaan kerja praktek ini adalah selama kurang lebih satu bulan.

5

BAB II

PROFIL PERUSAHAAN

2.1Sejarah Perusahaan

2.1.1 Sejarah PS Madukismo PT. Madubaru

Pada tahun 1955, atas prakarsa Sri Sultan Hamengkubuwono IX, dibangunlah Pabrik Gula (PG) dan Pabrik Spritus (PS) Madukismo dalam bentuk Perseroan Terbatas (PT). PG dan PS Madukismo ini diberi nama “Pabrik-pabrik Gula Madubaru PT (P2G Madubaru PT) yang diresmikan oleh presiden Ir. Soekarno pada tanggal 29 Mei 1958. Tujuan utama dari pembangunan pabrik ini ialah sebagai penampung pekerja bekas pabrik-pabrik gula yang dibumihanguskan pada saat perang kemerdekaan 1945. Dimana saat itu pada penjajahan Belanda terdapat 17 pabrik gula dan hanya tersisa 12 pabrik saja pada saat penjajahan Jepang (Dewi, 2017).

Pemerintah melakukan nasionalisasi terhadap semua perusahaan di Indonesia dan selanjutnya membentuk Badan Pimpinan Umum Perusahaan Perkebunan Negara (BPUPPN) pada tahun 1962 yang pada saat itu membawahi seluruh pabrik gula yang ada. Namun pada 1 Maret 1962, Sri Sultan Hamengkubuwono IX selaku Presiden Direktur P2G Madubaru, PT, menyerahkan PG Madukismo kepada pemerintah Republik Indonesia (RI) (Dewi, 2017).

Tahun 1968, pemerintah RI memberikan kesempatan kepada pabrik-pabrik gula di Indonesia dengan maksud menarik diri dari BPUPPN. Sehingga pada tanggal 3 September 1968 ststus pabrik menjadi Perseroan Terbatas yang dinamakan P2G Madubaru PT yang membawahi PG Madukismo dan PS Madukismo. Selanjutnya kepemiikan saham berubah menjadi 25% dimiliki oleh pemerintahan RI dan 75% dimiliki oleh Sri Sultan Habenkubuwono IX pada 1978. Sejak tangal 4 Maret 1984- 3 Maret 2004, dengan persetujuan Sri Sultan Hamengkubuwono IX sebagai pemilik sham terbesar P2G Madubaru PT kembali dikelola oleh pemerintah RI yang bekerjasama denan PT Rajawali Nusantara Indonesia (RNI). Maret 2004- sekarang, perusahaan berbentuk Perseroan Terbatas dengan nama PT Madubaru dengan komposisi saham 65% dimiliki Srisultan Hamengkubuwono X dan 35% dimiliki oleh PT RNI (Dewi, 2017).

2.1.2 Lokasi Pabrik

PG dan PS Madukismo terletak di Dusun Padokan, Desa Tirtonirmolo, Kecamatan Kasihan, Kabupaten Bantul. Daerah tersebut berjarak 5 km dari pusat kota Jogjakarta ke arah selatan.

6

Pabrik Spritus terletak satu kompleks dengan PS Madukismo dengan fasilitas penunjang berupa perumahan, gedung, dan perkantoran dengan luas lahan 276.000 m2

dengan ststus HGB (Hak Guna Bangunan).

Gambar 1. Denah Lokasi PS Madukismo

2.1.3 Tujuan

Tujuan dari dibangunnya kembali PG dan PS Madukismo adalah untuk menolong rakyat yang banyak kehilangan pekerjaan karena dibumihanguskannya pabrik-pabrik gula pada masa penjajahan Belanda.

7

2.2Management Perusahaan 2.2.1 Visi Misi Perusahaan

a. Visi :

Mendirikan PT. Madubaru (PG/PS Madukismo) perusahaan Argo Industri yang unggul di Indonesia dengan menjadikan petani sebagai mitra sejati.

b. Misi :

a) Menghasilkan gula dan ethanol yang berkualitas untuk memenuhi permintaan masyarakat industry di Indonesia.

b) Menghasilkan produk dengan memanfaatkan teknologi maju yang ramah

lingkungan, dikelola secara professional dan inovatif, memberikan pelayanan prima kepada pelanggan serta mengutamakan kemitraan dengan petani.

c) Mengembangkan produk baru yang mendukung bisnis inti.

d) Menempatkan karyawan dan stake holders lainnya sebagai bagian terpenting dalam proses penciptaan keunggulan perusahaan dan pencapaian stake holders values.

2.3Struktur Organisasi PS Madukismo

PS Madukismo berada di bawah PT Madubaru. Pelaksanaan kegiatan produksi perusahaan dipimpin oleh direksi yang dibantu oleh bebrapa kepala bagian. Sebagaimana diperlihatkan pada struktur organisasi PT Madubaru pada gambar.

8

Berikut gambar struktur organisasi PS Madukismo (PS Maduksimo 2019) :

Ka. PS Madukismo

Iwantara, ST. Msi

Wa. Ka. PS Madukismo

Suhadi,ST

Staff Instalasi PS

Staff Pengolahan PS.

Syamsu HK, ST

Dinas jaga Pagi Kusdaryanto Dinas jaga mandor Suwarto Dinas jaga mandor shift Istrimo Dinas jaga mandor shift Agus Sutopo Operator Gudang Alkohol Joco Dwi F. Administrasi Siti Sumiyah Operator St.Masakan Deni Irawan Operator St. Peragian Daroji Operator St. Sanitizer Heri Setyawan Laboratorium QC Hastiningsih W Operator St. Distilasi Jarzani

Operator St. Boiler dan Pemb Air Agus Widyanto

Operator St. Bioethanol Budi Rivan

Tim Teknik Listrik (Tim keliling dan Rupa-rupa)

Adi Prastowo

9

Direksi

a. Merumuskan tujuan perusahaan.

b. Menetapkan strategi untuk mencapai tujuan perusahaan.

c. Menyusun rencana jangka Panjang perusahaan.

d. Menetapkan kebijakan dan pedoman penyusunan anggaran tahunan.

e. Menetapkan rancangan anggaran perusahaan yang akan diusulkan pada rapat umum

pemegang saham.

2.3.1 Satuan Pengawas Intern (SPI) 2.3.2 Staff Direktur

a. Merumuskan sasarann dalam kerangka tujuan yang telah ditetapkan oleh direksi. b. Menetapkan strategi guna mencapai sasaran perusahaan.

c. Menetapkan ketentuan-ketentuan pelaksanaan kebijakan direksi.

d. Membantu direksi dalam penyusunan rencana jangka panjang perusahaan.

e. Melakukan kebijakan dan pedoman penyusunan anggaran tahunan.

2.3.3 Kepala Bagian SDM dan Umum

a. Melaksanakan kebijakan direksi dalam bidang personalia.

b. Mengkoordinir setiap kegiatan pengelolaan tenaga kerja, kesejahteraan karyawan, dan mempersiapkan SDM yang diperlukan.

c. Menerima, mencatat, dan mendistribusikan surat-surat yang masuk dan keluar. d. Mencatat, dan mempersiapkan surat perjanjian perusahaan.

2.3.4 Kepala Pabrik Spritus

a. Melaksanakan kebijakan-kebijakan dalam hal proses produksi, pengendalian, pemeliharaan produk, serta reparasi dan perluasan instalasi Pabrik Alkohol dan Spritus.

b. Menjalankan kebijakan dalam bidang produksi alkohol dan spritus. 2.3.5 Kepala Bagian Insalasi

a. Melaksanakan rencana penggunaan instalasi listrik.

b. Memberikan pengajuan, pertimbangan-pertimbangan dalam hal pengadaan barang

untuk kepentingan perusahaan.

c. Membantu dalam bidang pengolahan instansi.

d. Bekerjasama dengan bagian lain sesuai dengan kewenangannya.

2.3.6 Kepala Bagian Pabrikasi

a. Melaksanakan rencana produksi, melaksanakan pengawasan untuk memenuhi

target produksi.

10

c. Memberikan laporan pada instansi pemerintah terkait, yaitu Pusat Penelitian Perkebunan.

2.3.7 Kepala Bagian Tanaman

a. Membantu dalam melaksanakan kebijakan direksi dalam rencana dan pelaksanaan

penanaman tebu bibit dan produktivitas tebu giling.

b. Membantu melaksanakan pencapaian target penanaman tebu bibit dan tebu giling. c. Membantu dalam menetapkan komposisi jenis tebu, jadwal penanaman, tebang,

dan angkutan tebu.

2.3.8 Kepala Bagian Akuntansi dan Keuangan

a. Mengkoordinasi penyusunan rancangan anggaran perusahaan.

b. Menyusun rancangan anggaran bagiannya dan melaksanakan tugas-tugas yang ditentukan.

c. Mengurus masalah perpajakan, penjualan hasil produksi, dan pengadaan barang kebutuhan pabrik beserta penyimpanannya.

d. Menyimpan, menerima, dan mengeluarkan uang perusahaan sesuai dengan

kewenangan.

e. Membuat laporan penerimaan dan pengeluaran uang guna kelancaran proses produksi.

2.3.9 Kepala Bagian Pemasaran

a. Menyususn strategi pemasaran.

b. Mengusahakan pengembangan pasar untuk produk PT. Madubaru.

c. Merencanakan dan mengawasi pengiriman barang dan proses penagihan.

d. Mengawasi penjualan barang dan pemberian kredit kepada pembeli. 2.3.10 Tenaga Kerja

Berdasarkan atas sifat hubungan kerja dengan perusahaan, karyawan PS Madukismo dibagi menjadi dua, yaitu (Nurdiandini, 2012):

a. Karyawan Tetap

Karyawan tetap yaitu karyawan yang bekerja dengan jangka waktu yang tidak ditentukan dan bekerja dalam masa giling maupun tidak. Karyawan tertap terbagi menjadi dua, yaitu:

a) Karyawan pimpinan (staff)

b) Karyawan pelaksana/produksi (non staff)

b. Karyawan Tidak Tetap

Karyawan tidak tetap adalah karyawan yang bekerja saat masa giling saja, dan digolongkan menjadi tiga:

a) Karyawan kontrak waktu tertentu dalam pabrik b) Karyawan kontrak waktu tertentu luar pabrik

11

c) Karyawan borong

2.3.11 Jam Kerja

Produksi alkohol pada pabrik berlangsung selama 24 jam setiap harinya drngan membagi menjadi 3 shift (Majid, 2015):

a. Shift I dengan jam kerja pukul 06.00-14.00 WIB b. Shift II dengan jam kerja pukul 14.00-22.00 WIB c. Shift III dengan jam kerja pukul 22.00-06.00 WIB

Dengan pergantian shift atau rolling, setiap seminggu sekali. Sdangkan untuk karyawan non shift, memiliki jam kerja sebagai berikut:

a. Hari Senin s/d Kamis, jam 06.30-15.00 WIB

b. Sabtu dan Mingu, jam 06.30-11.30 WIB

2.4 Bahan Baku dan Produk 2.4.1 Bahan Baku Utama

Tetes (Molasses)

Molasses atau tetes tebu merupakan limbah produk penolahan gula tebu yang sudah tidak dapat dikristalkan lagi, yang juga masih memiliki kandungan material gula dan non gula (organik). Karakteristik dari molasses secara fisik berupa cairan berwarna coklat kental dengan sukrosa yang cukup tinggi, 48-55 %.

Manfaat yang terkandung dalam molasses ini adalah dapat diunakan sebagai bahan baku pembuatan ethanol. Namun disamping itu, molasses juga memiliki efek samping yang membahayakan. Molasses sangat berbahaya jika digunakan langsung sebagai pupuk pertanian, hal ini dikarenakan adanya kandungan sodium dan alkohol dengan kadar tinggi. Sehinga molasses dapat merusak struktur tanah dengan pendegradasian kesuburan tanah, sehingga pada akhirnya akan mempengaruhi kualitas dari produk pertanian yang dihasilkan (Anonim, Molasses / Sugar Blackstrap, 2016).

2.4.2 Bahan Baku Pembantu a. Yeast (Ragi)

Yeast yan lebih sering disebut degnan istilah ragi merupakan oranisme bersel tungal yang tergolong sebagai organisme eukariotik. Sel eukariotik ini berkembang biak dengan membelah diri dan tidak memiliki klorofil. Pasokan makanan yang diperoleh sel ini berupa C, N, dan nutrient untuk pertumbuhan. Yeast berukuran 5-20 mikron yang pada proses pertumbuhannya membutuhkan bantuan mikroorganisme untuk menghasilkan enzim. Enzim ini digunakan sebagai biokatalisator guna mempercepat reaksi kimia yang ada. Orgamisme yang

12

digunakan dalam fermentasi ini adalah Saccharomyces cereviceae jenis D (Majid, 2015).

b. Urea

Pupuk urea digunakan sebagai nutrient pertumbuhan dan perkembanan yeast. Urea ditambahkan ketika pada unit pemasakan saat medium fermentasi dengan jumlah 5 kg pada masig-masing tanki 3A, 3B, 8-1, 8-2, dan 8-3.

c. NPK (Nitrogen Phospor Kalium)

Tak hanya urea, NPK yang digunakan memiliki fungsi sebagai nutrient pertumbuhan dan perkembanga yeast. NPK secara fisik berwarna coklat yang dicampurkan pada unit pemasakan dengan jumlah 4 kg pada masing-masing tanki 3A, 3B, 8-1, 8-2, dan 8-3.

d. TRO (Turkey Red Oil)

TRO atau anti foam digunakan pada saat proses peragian. TRO ini berfungsi sebagai penghilang buih berlebih pada tanki peragian. Proses pembuatan TRO dilakukan dengan cara sulfonasi. Peran pencampuran TRO dilakukan pada saat perhitungan brix dan suhu pada masing-masing tanki.

e. Superfloc

Superfloc digunakan untuk membantu pengendapan kotoran dalam tanki fermentasi. Tujuannya untuk menghindari adanya endapan atau kerak pada bagian distilasi. Penuangan superloc ini dilakaukan pada unit peragian.

f. Air

Air berguna untuk preoses pengenceran molasses supaya tidak terlalu kental. Air yang diunakan telah mengalami proses penyaringan dan pembersihan dari logam-logam berat dan pengotor.

2.4.3 Produk yang Dihasilkan

Produksi alkohol pada PS Madukismo memiliki kapasitas sekitar ±30.000 liter alkohol per hari, yang meliputi:

a. Alkohol Prima

Produk hasil distilasi dengan kadar minimal 95% v/v (pada suhu kamar)dengan jumlah ±70% dari keseluruhan produk alkohol rata-rata, terutama yang digunakan untuk kepentingan laboratorium, farmasi, dan kosmetik.

b. Alkohol Teknis

Alkohol dengan minimal kadar 94% v/v (pada suhu kamar) dengan jumlah ±30% dari keseluruhan produk rata-rata. Alkohol ini selanjutnya akan dijadikan spritus dengan penammbahan minyak tanah, methanol, dan methylene blue. c. Spritus

13

Alkohol teknis dengan penambahan komponen lain seperti minyak tanah dan methylene blue.

2.5 Proses Produksi St. Masakan (Pre-Treatment) St. Peragian (Proses Fermentasi) St. Sulingan (Proses Distilasi / Pemisahan)

Alkohol Mutu 3 (min 94% v/v) Alkohol Mutu 2 (min 95% v/v) GUDANG ALKOHOL Unit Metylasi Spiritus Vinasse

(Bahan baku Pupuk Cair)

IPAL Unit Dehydrasi Bioethanol (min. 99.5% v/v) Alcohol Hand Sanitizer Air Proses Nutrisi : Urea - NPK Asam Sulfat Yiest Flokulan – Anti Foam

Sludge CO2 (g) Tetes Tebu (Molasses Cane) Luther Washer (Bottom Column) Minyak Fusel Methylene Blue ( Sebagai Pewarna) Methanol Kerosin

Unit Hand Sanitizer Formula Pencampur SDA BIT 6 Unit Denaturasi SDA IPA 5 St. Boiler (Supply Steam) Batubara (Coal)

14

Dalam proses pembuatan alkohol terdapat beberapa tahapan di setiap stasiun kerja. Tahap-tahap pada stasiun kerja yang ada di PS Madukismo antara lain (Dewi, 2017):

2.5.1 Stasiun Pemasakan

Pada proses pemasakan berlangsung proses pembuatan adonan untuk pembibitan dan fermentasi. Proses ini dilakukan penambahan air untuk mengencerkan molases dan penambahan bahan-bahan pembantu seperti urea, NPK dan asam sulfat. Molases yang berasal dari Pabrik Gula masih sangat pekat sekitar 90 ◦brix sehingga diperlukan pengenceran sesuai takaran. Molases dari tangki penimbunan akan dipompa untuk mengisi tangki pemasakan tetes 3A, 3B, 8/I, 8/II, 8/III secara bergantian. Adonan dalam stasiun masakan dibuat dalam tiga konsentrasi yang berbeda-beda yakni, untuk tangki 3A adonan 14 ◦brix untuk media bibit pada tangki 22 dan 25, tangki 3B adonan 18 ◦brix untuk media bibit pada tangki 25, dan tangki 8/I, 8/II, dan 8/III adonan 55 ◦brix untuk media bibit pada tangki 26.

Diagram Alir Proses ST. MASAKAN - PS MADUKISMO

T.8-1 T.8-2 T.8-3 T.3A T.3B

55º BRIX 55º BRIX

55º BRIX 14º BRIX 18º BRIX

Air Proses Tetes (Molasses) Nutrisi : * Urea = 6 kg * NPK = 5 kg * H2SO4 = 2.5 lt ST. PERAGIAN

Gambar 4.Susunan Tanki pada Stasiun Masakan

2.5.1.1 Proses Pembuatan Adonan Tanki 3A

Pada tangki masakan 3A memiliki kapasitas 9.000 liter, setelah tangki sudah disterilkan maka diisi air sebanyak 7.600 liter, kemudian diaduk dengan alat pengaduk. Masukan urea sebanyak 5 kg dan NPK 5 kg serta asam sulfat sebanyak 4 liter ke dalam tangki. Setelah tetes dimasukkan ke dalam tangki sebanyak 1.400 liter. Volume total 9.000 liter, pH 4,8 sambil diaduk hingga homogen selama kurang lebih satu jam, kemudian larutan tets 14 ◦brix siap dialirkan ke tangki 22 dan 25.

15

2.5.1.2 Poses Pembuatan Adonan Tanki 3B

Pada tangki masakan 3B, adapun proses pencampuran bahan baku yang hampir sama dengan tangki 3A. Tangki 3B diisi air sebanyak 7200 liter dan pengaduk dihidupkan. Masukan urea sebanyak 5 kg dan NPK sebanyak 5 kg serta asam sulfat 2,5 liter sehingga pH yang diinginkan 4,8. Setelah itu, tetes dimasukkan sebanyak 1.800 liter sehingga volume tangki mencapai 9.000 liter. Pengadukan dilakukan selama kurang lebih 1 jam hingga menjadi larutan homogen. Larutan tetes mencapai 18 ◦brix agar dialirkan ke tangki 25.

2.5.1.3 Proses Pembuatan Adonan Tanki 8/I, 8/II, dan 8/III

Pada tangki 8/I, 8/II, dan 8/III merupakan proses pembuatan adonan yang diperlukan untuk fermentasi utama ke dalam tangki 26. Pada tangki 8/I, 8/II, dan 8/III harus disterilisasi, kemudian tangki tangki 8/I dan tangki 8/II diisi air sebanyak 3.200 liter dan siap diaduk selama satu jam. Masukkan urea sebanyak 5 kg dan NPK sebanyak 5 kg kemudian dimasukkan ke dalam tangki. Maka tetes tersebut dimasukkan sebanyak 5.800 liter dan menunggu hingga menjadi larutan homogen. 24 Larutan tetes 55 ◦brix siap dipompa ke tangki 26 (tangki utama). Pada tangki 8/III diisi air saja untuk membantu proses pengaliran adonan menuju ke tangki utama.

2.5.2 Stasiun Pembibitan

Proses pembibitan merupakan media pengembangbiakan yeast. Proses pembibitan dilakukan dalam dua tahap yaitu tahap pembibitan starter di laboratorium dan di dalam tangki pembibitan.

2.5.2.1 Proses Pembibitan Pertama

Proses pembibitan pertama yaitu dengan cara adonan tetes sebanyak 30 cc dengan kekentalan 6 ◦brix (sudah ditambahkan urea, NPK dan asam sulfat) dan dimasukkan ke dalam erlenmeyer 50 cc. Sebanyak 12 botol untuk membuat adonan ini digunakan urea 1 gram, NPK 0,3 gram dan asam sulfat untuk mencapai pH 4,8. Campuran disterilkan selama 4 jam kemudian dibiarkan pada suhu kamar 30 ◦C. Bila dalam erlenmeyer terjadi gelembung-gelembung gas yang berarti yeast yang ditambahkan tersebut hidup.

2.5.2.2 Proses Pembibitan Kedua

Proses pembibitan kedua dimana tetes dipindahkan dalam 6 botol kaca. Kemudian menyiapkan 6 botol kaca berukuran 2,5 liter dan diisi 1 liter tetes 14 ◦brix. Secara bersamaan ditambahkan dengan 1 gram urea dan 0,3 gram NPK dan asam sulfat sehingga pH mencapai kurang lebih 4,8. Campuran selanjutnya disterilkan selama 4 jam dan dibiarkan pada suhu kamar. Pada setiap botol ditambahkan 3 elenmayer bibit dari pembibitan pertama. Adonan dilakugasi selama 24 jam pada suhu kamar.

16

Gambar 5.Susunan Tanki pada Stasiun Peragian

2.5.3 Stasiun Peragian

Proses peragian berlangsung pada stasiun peragian dan proses peragian ini berfungsi untuk mengubah adonan tetes dari tangki 8/I, 8/II, dan 8/III menjadi alkohol. Tangki peragian utama yang digunakan terdiri dari 10 buah tangki vertikal dengan kapasitas 75.000 liter. Tangki peragian ini disebut tangki 26. Bibit yang sudah dikembangkan dari tangki 25 selama 14 jam dialirkan seluruhnya 18.000 liter ke tangki peragian utama dan ditambah tetes dengan brix 55 pada tangki 8/I sebanyak 9.000 liter dan ditambah air bersih sebanyak 9.000 liter yang dipompa secara bersamaan. Selang waktu dua jam, ditambahkan adonan tetes dari tangki 8/II sebanyak 9.000 liter dan air sebanyak 9.000 liter, selang waktu dua jam kemudian ditambahkan juga adonan tetes dari tangki 8/III sebanyak 9.000 liter dan air bersih 9.000 liter. Setelah tiga kali pemompaan ditambahkan air bersih lagi 25 sebanyak 3.000 liter untuk mencapai volume tangki 75.000 liter. Fermentasi berlangsung selama 50-60 jam dan akan dihasilkan alkohol sebesar 10%.

2.5.4 Stasiun Penyulingan (Destilasi)

Destilasi merupakan proses pemisahan berdasarkan perbedaan volatilitas komponen yang terkandung di dalam larutan yang akan didestilasi. Destilasi yang dihasilkan komponen yang lebih tinggi volume volatilitasnya sedangkan residu

17

merupakan komponen volatilitas yang lebih rendah. Dengan demikian metode destilasi ini alkohol akan dipisahkan dari komponen-komponen lain yang terkandung di dalam berslag. Proses ini merupakan proses terakhir dalam pembuatan alkohol dan berguna untuk mendapatkan kadar komponen yang lebih murni, proses penyulingan berjalan secara open steam dimana steam berkontak langsung dengan bahan yang akan disuling. Steam ini merupakan uap air yang dibangkitkan dari stasiun boiler. Uap yang digunakan untuk pemanasan bersuhu 100-110 ◦C dan bertekanan 0,3 – 0,6 kg/cm2 . Pada stasiun penyulingan (destilasi) terdapat 4 kolom destilasi proses sebagai berikut: 2.5.4.1 Maische Column (Menara Destilasi Kasar) dengan 16 Plate

Maische Column (Kolom Kasar) merupakan kolom destilasi pertama yang bertujuan untuk pemisahan awal alkohol dari larutan hasil fermentasi sebagai hasil dengan kadar 10% dan air kotoran (vinase) sebagai hasil bawah, larutan hasil fermentasi dipompa dari tangki 26 sebagai tangki fermentasi dengan suhu 30 oC dilewatkan terlebih dahulu ke voorwarmer yang berfungsi sebagai preheater dengan memanfaatkan panas dari hasil kolom atas dan sebaiknya larutan hasil fermentasi dimanfaatkan untuk mengembunkan sebagian alkohol yang telah melewati voorwarmer. Umpan yang masuk dalam maische column pada bagian atas dengan umpan masuk bersuhu 70 oC, kemudian akan mengalami kontak dengan suhu steam. Suhu steam dengan suhu 110 oC dari titik alkohol sehingga alkohol akan menguap dan mengalir ke atas, maka cairan yang tidak ikut menguap akan mengalir ke bawah.

Uap yang mengandung alkohol muda sebagai hasil atas maische column dialiran saringan busa yang terikat di atas dapat ditahan oleh keramik kecil penyaring busa agar tidak terjadi pergerakan. Selanjutnya uap yang mengalir ke atas dikondensasi dengan voorwarmer sehingga uap alkohol menjadi alkohol. Hasil dari maische column berupa alkohol muda dengan kadar 45% dan suhu keluar 110 oC. 26 Kemudian ditampung dalam tangki penampung sementara untuk selanjutnya digunakan dalam umpan voorloop column.

2.5.4.2 Vorloop Column (Kolom Awal) dengan 45 Plate

Voorloop Column (Kolom Awal) merupakan kolom awal yang berfungsi untuk memurnikan alkohol muda dengan kadar 45% menjadi alkohol teknis yang mengandung aldehid. Dengan suhu operasi pada bagian kolom atas 80 oC dan bagian bawah 110 oC. Sebelum masuk ke menara destilasi umpan dialirkan terlebih dahulu menuju voorwarmer yang bertujuan sebagai pemanas awal agar mencapai suhu 80 oC dengan media steam dan umpan masuk dilewatkan bagian bawah. Dalam proses voorloop column aldehid diuapkan ke atas bersama alkohol muda, sehingga jumlah aldehid yang teruapkan lebih banyak dan diperlukan melakukan proses refluk.

18

Hasil dari voorloop column berupa alkohol teknis dengan kadar 94%, kemudian melewati kondensor dan hasil pendingin. Selanjutnya, alkohol ditampung dalam tangki penimbun sementar. Pada hasil bagian bawah berupa alkohol bebas aldehid 30% digunakan dalam umpan rectifisier column dan alkohol teknis yang digunakan dalam pembuatan spiritus.

Di samping itu, terdapat proses methylasi yang merupakan proses menggunakan alkohol teknis 94% yang digunakan untuk proses denaturasi dengan penambahan methanol, minyak tanah dan methylen blue dilakukan pada tangki methylasi. Campuran ini diaduk sampai homogen dengan cara mensirkulasikan dengan pompa. Setelah homogen campuran dipindahkan ke tangki ukur dan disimpan dalam drum kemudian dikirim ke distributor.

2.5.4.3 Rectifiser Column (Kolom Prima) dengan 63 Plate

Rectifisier column (Kolom Prima) merupakan kolom prima yang berfungsi untuk menghasilkan bibit alkohol 45% dengan hasil bawah dari voorloop. Tujuan dari rectifisier column adalah untuk memurnikan alkohol bebas aldehid menjadi alkohol prima kadar 95% ke atas. Dengan uap bawah tekanan suhu 110 oC, maka rectifisier column dapat menghasilkan hasil samping berupa lutter wasser (air bebas alkohol). Selain itu, terdapat hasil samping berupa minyak fusel dengan titik didih yang lebih tinggi dari alkohol prima sehingga perlu dipisahkan.

Alkohol yang dihasilkan di kolom prima adalah alkohol prima dengan kadar 95% ke atas. Selanjutnya, hasil berupa alkohol prima dilewatkan kondensor I sehingga mengalami proses pengembunan. Apabila alkohol tidak mengembun, maka harus 27 dialirkan ke kondensor II, alkohol diambil sebagai produk yang ditampung di tangki penimbunan. Sementara alkohol prima dan lutter wasser langsung dibuang ke pengolahan limbah. Sementara lutter wasser yang masih mengandung minyak fusel dengan kadar alkohol 55% kemudian dimasukkan ke nachloop column untuk memisahkan antara kadar alkohol yang masih ada dengan minyak fusel.

2.5.4.4 Nachloop Column (Kolom Akhir) dengan 63 Plate

Nachloop Column (Kolom Akhir) merupakan kolom terakhir yang berguna untuk memisahkan alkohol yang masih ada dalam minyak fusel sehingga menghasilkan alkohol teknis dengan kadar kurang lebih 95%. Pada suhu operasi bagian atas 78 oC dan bagian bawah 110 oC, minyak fusel sebagai hasil tengah dan lutter wasser sebagai hasil bawah. Minyak fusel yang masih bercampur dengan alkohol maka perlu dilakukan pemurnian kembali dengan alat pencuci minyak fusel sebelum minyak fusel dilakukan penimbunan. Hasil pemurnian dan pemisahan dari minyak fusel kemudian dilewatkan ke kondensor untuk mengembunkan alkohol dan didinginkan di pendingin hasil. Hasil alkohol teknis ditampung di tangki penimbun alkohol teknis, hasil bawah berupa lutter

19

wasser (air bebas alkohol) dibuang ke limbah dan hasil samping kolom akhir berupa minyak fusel ditampung di penimbunan.

20 \ Air Pendingin (Air Kali) Air Pendingin (Bak Penampung) VK Tangki Alk. Teknis Min. 94% v/v Tangki Alk. Prima Min. 95% v/v Air Bersih (Bak Porselin) Ethanol 45 -50 % v/v STEAM Vinasse (Raw Pucamadu) Gas CO2 Luther Washer Output Condensor

VW-A COND-A VW-B COND-B

RK NK

MK-B MK-A

COND-C1

COND-VK COND-RK COND-NK

T-26

Cool-VK

Cool-NK

Cool-RK

COND-C2

Kode Nama Alat Jml Ket

T-26 Fermentor 10 @Kap.75.000 liter

MK-A Maische Column - A 1 16 plate

MK-B Maische Column - B 1 16 plate

VK Voorloop Column 1 45 Plate ; Bubble Cup Tray

VW - A Voor Warmer (Preheater) – MK A 1

COND-A Condensor MK-A 2 A : 20 m2 & 5 m2

COND-B Condensor MK-B 2 A : 20 m2

& 5 m2

COND-C1 Condensor CO2 - MK 1 A : 5 m2

COND-VK Condensor Voorloop Column 2 A : 20 m2

& 5 m2

RK Rectifiser Column 1 63 plate ; bubble cup tray

NK Nachloop Column 1

COND-RK Condensor Rectifiser Column 2 A : 70 m2 & 20 m2

COOL-RK Cooler Rektifiser Column 1

COND-NK Condensor Nachloop Column 2 A : 20 m2

& 5 m2

COOL-NK Cooler Nachloop Column 1

63 plate ; bubble cup tray

COND-C2 Condensor CO2 dari (VK-RK-NK) 1 A : 5 m2

COOL-VK Cooler Voorloop Column 1

VW - B Voor Warmer (Preheater) – MK B 1

MILL Gilingan Mini Si Manis 4 Kap. 100 TCD

Diagram Alir Proses ST. SULINGAN (DISTILASI) - PS MADUKISMO

21

BAB III

KEGIATAN KERJA PRAKTIK

3.1 Penempatan Peserta Kerja Praktik

PS Madukismo yang berada di Kabupaten Bantul memiliki Memorandum of Understanding (MOU) dengan berbagai instansi pendidikan. Pihak PS Madukismo dengan terbuka membuka kesempatan untuk siswa maupun mahasiswa untuk dapat kerja praktik ataupun kerja lapangan. Kesempatan yang dimiliki oleh peserta kerja praktik (KP) meliputi belajar pada tiap-tiap bagian instrument, atau dapat memilih fokus pembelajaran pada salah satu instrument.

Mahasiswa Universitas Pertamina yang melangsungkan KP di PS Madukismo memilih fokus pembelajaran di bagain penyulingan tahap akhir. Pada tahap ini, proses pemisahan dengan alat distilasi memiliki peran penting dalam pemisahan fraksi ethanol dengan fraksi-fraksi lainnya. Mahasiswa bertugas untuk mengamati hal-hal yang terjadi saat proses distilasi berlangung, seperti membaca suhu, mengatur feed yang masuk pada kolom, dan menghitung kadar ethanol yang keluar sebagai produk. Pada tahap penyulingan ini, terdapat empat buah kolom distilasi yang memiliki tugas berbeda-beda, yaitu Maische Column, Voorlop Column, Rectifiser Column, dan Nachloop Column.

3.2 Kegiatan Kerja Praktik

Kerja praktik yang dilaksanakan di PS Madubaru – Bantul memberikan fasilitas kepada para siswa maupun mahasiswa yang melaksanakan praktik dengan menyediakan banyak area untuk dimasuki peserta kerja praktik seperti area pemasakan dan persiapan bibit fermentasi, area distilasi, area reboiler, dan area labolatorium. Setelah mendapatkan pembimbing lapangan, kami diberikan akses bebas keseluruh unit operasi untuk mengenal secara umum dengan peralatan yang digunakan dalam proses, setelah itu kami ditempatkan sesuai arahan pembimbing lapangan. Area distilasi diberikan pada kami untuk digunakan dalam proses pembelajaran kami selama kp. Kami mengamati proses yang berlangsung, pengambilan data, dan kondisi produk yang dihasilkan. Setelah beberapa hari kami mengamati, tugas khusus dari pembimbing diberikan perkelompok. Mahasiswa dalam menyelesaikan tugas khusus diberikan kesempatan bertanya secara langsung dan diberikan data yang diperlukan, sehingga memudahkan para peserta kp dalam menyelesaikan tugas dan laporan.

22

Tabel 1. Kegiatan kerja praktik di PS Madukismo - Bantul Minggu

ke-

Kegiatan Deskripsi Kegiatan

1 Pengenalan dan keliling

pabrik PS Madukkismo

Pengenalan pabrik dilakukan selama tiga hari berturut – turut dan dihitung dalam waktu kp.

Pabrik dikenalkan secara teori melalui

penjelasan pembimbing lapangan di ruangan dan secara langsung keliling pabrik etanol. Selama seminggu pertama dibebaskan dalam menanyakan segala informasi yang dibutuhkan kesetiap area pabrik untuk nantinya bisa dipilih menjadi area untuk kp.

2 Penempatan area kerja praktik

dan pengamatan proses.

Setelah kami mengamati tiap area pabrik, kami

ditugasi pembimbing lapangan untuk

mengamati dan menyelesaikan permasalahan di

area distilasi. Hal tersebut sekaligus

pembimbing lapangan memberikan tugas khusus pada tiap kelompok. Pengamatan di area distilasi dilakukan sebagai bentuk kegiatan kp dan untuk mengamati setiap proses yang berlangsung.

3 Pengambilan data lapangan

untuk laporan

Pengambilan data lapangan dilakukan setelah kami diberikan dan mulai mengerjakan tugas khusus yang diberikan pembimbing lapangan. Pengambilannya dilakukan dengan dikasih data langsung dari pembimbing lapngan serta mencari langsung dari hasil data yang terekam di area distilasi dan literatur lainnya yang valid.

23

4 Penyusunan laporan Akhirnya setelah tugas khusus sudah selesai

dikerjakan, laporan kp dibuat di minggu akhir kerja praktik. Nantinya laporan diteliti dan disahkan oleh pembimbing lapangan dan dosen pembimbing. Untuk laporan yang di serahkan pada pembimbing lapangan maupun pabrik berupa satu laporan tiap kelompok, sedangkan untuk prodi tiap orang satu laporan untuk di presentasikan juga didepan dosen prodi.

24

BAB IV

HASIL KERJA PRAKTIK

Rancangan kolom Nachloop-Methanol (NM) pada unit distilasi PS Madubaru digunakan untuk memisahkan methanol yang masih terbawa dengan ethanol dengan maksimal methanol yang terkandung sebesar 30 ppm. Hasil produknya harus mengandung kadar etanol sebesar 95%.

Tujuan:

1. Memisahkan metanol dari ethanol yang masih ada dalam feed keluaran Rectifiser kolom.

2. Memurnikan produk ethanol untuk mendapatkan alkohol mutu dua dengan

kemurnian 95%.

3. Memberikan solusi dalam mendesain kolom berupa jumlah stage optimum yang diperlukan dalam mendesain kolom distilasi.

4. Memberikan gambaran dalam mengoptimasi ukuran dalam mendesain kolom

distilasi.

4.1Pembahasan Tugas Khusus Nachloop-Methanol

Selama proses pembuatan alkohol mutu dua sering terjadi kesalahan dalam produksi yang mengakibatkan produk terkadang tidak memenuhi standar kadar etanol yang diinginkan, seringnya senyawa methanol masih terikut dalam produk bawah Nachloop kolom, yang mengakibatkan kadar ethanol tidak mencapai 95%. Hal tersebut dapat kami jadikan sebagai pemicu untuk mengidentifikasi masalah yang terjadi di lapangan dan mengevaluasinya umtuk menentukan desain kolom NM yang tepat agar hasil produk alkohol mutu dua dapat dicapai.

Rancangan kolom distilasi NM yang dilakukan memiliki tujuan untuk menghilangkan kandungan methanol yang masih terbawa oleh produk ethanol. Ambang batas maksimal kandungan methanol pada ethanol yang akan dipisahkan sebesar 30 ppm, sehingga menghasilkan produk ethanol sebesar 95%.

Proses desain kolom NM dilakukan dengan menggunakan software unisim yang sekaligus di simulasikan untuk bisa mengetahui equipment dan property yang dibutuhkan untuk mengaplikasikannya di lapangan. Data-data operasi yang digunakan dalam proses mendesain kolom distilasi NM diberikan dari pihak pabrik, termasuk umpan masuk dan

25

keluar yang diinginkan. Kondisi dalam merancang simulasi pada unisim menggunaan fluid

package unisim termo NRTL, karena senyawa yang akan dipisahkan merupakan senyawa

azeotrop. Sebelum feed masuk ke unit NM distilation column yang akan di rancang, langkah utama yangperlu dilakukan adalah mensimulasikan menggunakan short cut distilation untuk mengetahui reflux ratio, minimum stage, temperature reboiler dan kondenser, dan distilate rate. Yang mana selanjutnya data-data tersebut digunakan untuk mengisi kondisi dalam unit

column distilation.

Kolom distilasi yang digunakan dalam proses simulasinya menggunakan total kondenser dengan keluaran produk atas dan bawah dalam bentuk liquid. Setelah disimulasikan dengan kondisi data yang telah diketahui didapat spesifikasi dinamik equipment yang dibutuhkan yaitu berupa spesifikasi vessel, tray performance, dan kondisi tekanan yang perlu ditambahkan. Spesifiaksi tersebutlah yang selanjutnya diaplikasikan oleh pihak pabrik untuk dirancang agar hasil alkohol mutu dua dengan kandungan ethanol 95% dan maksimal methanol 30 ppm dapat dicapai.

26

BAB V

TINJAUAN TEORITIS

5.1 Teori Prinsip Distilasi

Keberadaan kolom distilasi pada perancangan pabrik merupakan instrument penting pada tahap pemisahan. Penguasan mengenai kolom distilasi menjadi baian terpenting dari mahasiswa agar perancangan dan akurasi hasil perhitungan design dapat dipertanggungjawabkan secara ilmiah. Pemisahan komponen menggunakan distilasi bergantung pada volatilitasnya. Komponen yang memiliki relative volatility yang lebih besar akan lebih mudah pemisahannya. Uap akan mengalir menuju puncak kolom sedangkan liquid menuju ke bawah kolom secara counter-current (berlawanan arah). Uap dan liquid akan terpisah pada plate atau packing. Sebagian kondensat dari Condensor dikembalikan ke puncak kolom sebagai liquid untuk dipisahkan lagi, dan sebagian liquid dari dasar bolom diuapkan pada Reboiler dan dikembalikan sebagai uap. Distilasi didefinisikan sebagai sebuah proses dimana campuran dua atau lebih zat liquid atau vapor dipisahkan menjadi komponen fraksi yang murni, dengan pengaplikasian dari perpindahan massa dan panas (Komariah, Leonard, & Ramdja, 2009).

Komponen-komponen sebagai feed masuk yang akan dipisahkan bergantung pada perbedaan titik didih dan konsentrasi masing-masing komponen. Oleh karena itu, proses distilasi bergantung pada tekanan uap campuran liquid. Tekanan uap suatu liquid pada temperatur tertentu adalah tekanan keseimbangan yang dikeluarkan oleh molekul-molekul yang keluar dan masuk pada permukaan liquid. Berikut adalah hal-hal penting berkaitan dengan tekanan uap :

a. sama dengan tekanan udara sekitar.

b. Mudah atau tidaknya liquid untuk mendidih bergantung pada volatilitasnya.

c. Liquid dengan tekanan uap tinggi (mudah menguap) akan mendidih pada temperatur

yang lebih rendah.

d. Tekanan uap dan titik didih campuran liquid bergantung pada jumlah relatif komponen-komponen dalam campuran.

e. Distilasi terjadi karena perbedaan volatilitas komponen-komponen dalam campuran liquid.

27

Gambar 7. Tower Distilasi Sederhana

Peralatan yang diperlukan dalam proses distilasi seperti kondensor, cooler, menara fraksionasi, kolom srtiping, dan heat exchanger. Proses pemisahan secara distilasi dengan mudah dapat dilakukan terhadap campuran, dimana antara komponen satu dengan komponen yang lain terdapat dalam campuran :

a. Dalam keadaan standar berupa cairan, saling melarutkan menjadi campuran homogen. b. Mempunyai sifat penguapan relatif (α) cukup besar.

c. Tidak membentuk cairan azeotrop.

Fase uap akan terbentuk ketika komponen dipanaskan. Fase uap yang lebih banyak komponen akan lebih mudah menguap terhadap fase cair, yang berarti menunjukkan adanya suatu pemisahan. Uap selanjutnya akan terbentuk, diembunkan, dan dipanaskan secara berulang-ulang. Sehingga didapatkan komponen-komponen yag diinginkan dalam keadaan relatif murni.

28

BAB VI

KESIMPULAN DAN SARAN

6.1Kesimpulan

PS Madukismo merupakan bagian dari kesatuan perusahaan Madubaru dengan dua pabrik yaitu PG Madukismo dan PS Madukismo.

• Dalam mendesain kolom distilasi Rectifiser untuk mendapatkan alkohol mutu dua dengan kadar 95% membutuhkan minimum stage sebesar 12,189 ≈ 13 dan aktual stagenya sebanyak 35,754 ≈ 36. Sedangkan untuk kolom nachloop untuk menghasilkan kadar alkohol 95% membutuhkan minimum stage 7,698 ≈ 8 dan aktual stagenya 16,108 ≈ 17.

• Produk bawah kolom Nachloop dalam menghasilkan etanol dengan maksimum metanol

yang terkandung sebesar 30 ppm, minimum reflux ratio sebesar 19. Sedangkan pada produk bawah kolom nachloop minimum reflux ratio sebesar 10.

• Untuk mengetahui nilai reflux ratio dan jumlah stage ditentukan dengan menggunakan unit short cut distilation yang selanjutnya akan dimasukan sebagai data di distilation column.

• Vessel yang digunakan pada kolom rectifiser dan nachloop masing – masing menggunakan level calculator dengan horizontal cylindrical pada reboiler dan kondenser.

• Tray yang dipakai adalah jenis bubble cup trays menyesuaikan jumlahnya dengan banyak stage pada tiap kolom distilasi.

6.2Saran

• Untuk mendapatkan produk alkohol bermutu dua pada tiap kolom sebaiknya tekanan pada reboiler dan feed perlu dinaikan, sehingga jumlah tray yang diperlukan semakin sedikit.

• Perlu adanya pengembagan lebih lanjut dalam pembangunan kolom rectifiser dan nachloop sehingga produk alkohol bermutu dua dapat dihasilkan secara kontinu sehingga dapat menguntungkan perusahaan.

29

DAFTAR PUSTAKA

Anonim. (2017). Retrieved from http://e-journal.uajy.ac.id/13658/3/MTA021012.pdf Anonim. (2016). Molasses / Sugar Blackstrap. Retrieved from

http://www.gunungmadu.co.id/news/read/33-molasses-sugar-blackstrap

Anonim. (2018). Pabrik Gula Madukismo Yogyakarta. Wisata, Sejarah, dan Budaya. Retrieved from https://gudeg.net/direktori/1874/pabrik-gula-madukismo-yogyakarta.html

Dewi, Y. H. (2017). LAPORAN KERJA PRAKTEK PG/PS MADUKISMO. Retrieved from

http://e-journal.uajy.ac.id/12952/1/TI07877.pdf

Komariah, L. N., Leonard, N., & Ramdja, A. (2009). TINJAUAN TEORITIS PERANCANGAN KOLOM. Jurnal Teknik Kimia, No. 4, Vol. 16, Desember 2009.

Majid, A. A. (2015). LAPORAN PRAKTIK KERJA PABRIK ALKOHOL DAN SPRITUS

MADUKISMO. YOGYAKARTA.

Nurdiandini, V. R. (2012). MENENTUKAN FAKTOR YANG MENYEBABKAN EFISIENSI TURUN

30

LAMPIRAN

KONDISI OPERASI HASIL SIMULASI A. Data Sifat Fisik Komponen

Tabel 2. Data sifat fisik komponen feed

Komponen Massa Molekul (g/ kmol) Massa Jenis (kg/ m3) Ethanol 46,07 789 Methanol 32,04 792 Air 18 997 B. Konversi Satuan SI ke cgs

Tabel 3. Konversi satuan SI ke cgs

SI Cgs 1 kg 1000 gram 1 jam 3600 detik 1 Meter 100 centimeter 1 m3 1000 liter 1 Pa 10-5 bar 1 kg/kmol 1 g/mol

31

C. Data mentah kondisi feed

Tabel 4. Komposisi Feed NM Komposisi feed NM

Laju alir feed 300 L/jam

Etanol 95 %

Metanol 0,004 %

Air 4,996 %

• Laju alir feed NM :

Etanol = 95 % 𝑥 300 𝐿/𝐽𝑎𝑚 𝑥 1 𝑘𝑚𝑜𝑙/46,07 𝑘𝑔 𝑥 1 𝑘𝑔/1000 𝑔 = 4,8809 𝑘𝑔𝑚𝑜𝑙/ℎ

Metanol = 0,004 % 𝑥 300 𝐿/𝐽𝑎𝑚 𝑥 1 𝑘𝑚𝑜𝑙/32,04 𝑘𝑔 𝑥 1 𝑘𝑔/1000 𝑔 =

0,003 𝑘𝑔𝑚𝑜𝑙/ℎ

Air = 4,996 % 𝑥 300 𝐿/𝐽𝑎𝑚 𝑥 1 𝑘𝑚𝑜𝑙/18 𝑘𝑔 𝑥 1 𝑘𝑔/1000 𝑔 = 0,83017 𝑘𝑔𝑚𝑜𝑙/ℎ

Total feed = 5,7114 𝑘𝑔𝑚𝑜𝑙/ℎ

D. Data Kondisi Feed Kolom NM

Tabel 5. Kondisi feed kolom Nachloop Feed Kolom Nachloop

Stream name feed nachloop

Fasa Vapour

Suhu 76 oC

Tekanan 0,1 bar

32

E. Spesifikasi Hasil Kolom NM

Tabel 6. Hasil short cut distilation unit Hasil short cut distilation unit

Tekanan kondenser 0,05 bar

Tekanan reboiler 0,1 bar

Minimum reflux ratio 4,012

Laju alir distilat (top 2) 0,5599 kgmole/h

Minimum stage 7,698

Aktual jumlah stage 16,108

Optimal feed masuk satge 1,377

Tabel 7. Hasil Unit Kolom Distilasi NM Hasil unit kolom distilasi NM

Tekanan kondenser 0,05 bar

Tekanan reboiler 0,1 bar

Delta P (pressure drop) 0,001 bar

Reflux ratio 10

33

Tipe tray Valve

Diameter tray 1,5 m

Jarak tray (packed space) 0,5 m

Volume tray (packed

volume)

883,6 L

Tabel 8. Ukuran Vessel NM

Ukuran Vessel NNM

Vessel Reboiler Kondenser

Diameter 1,193 m 1,193 m

Panjang atau tinggi 1,789 m 1,789 m

Volume 2000 L 2000 L

34

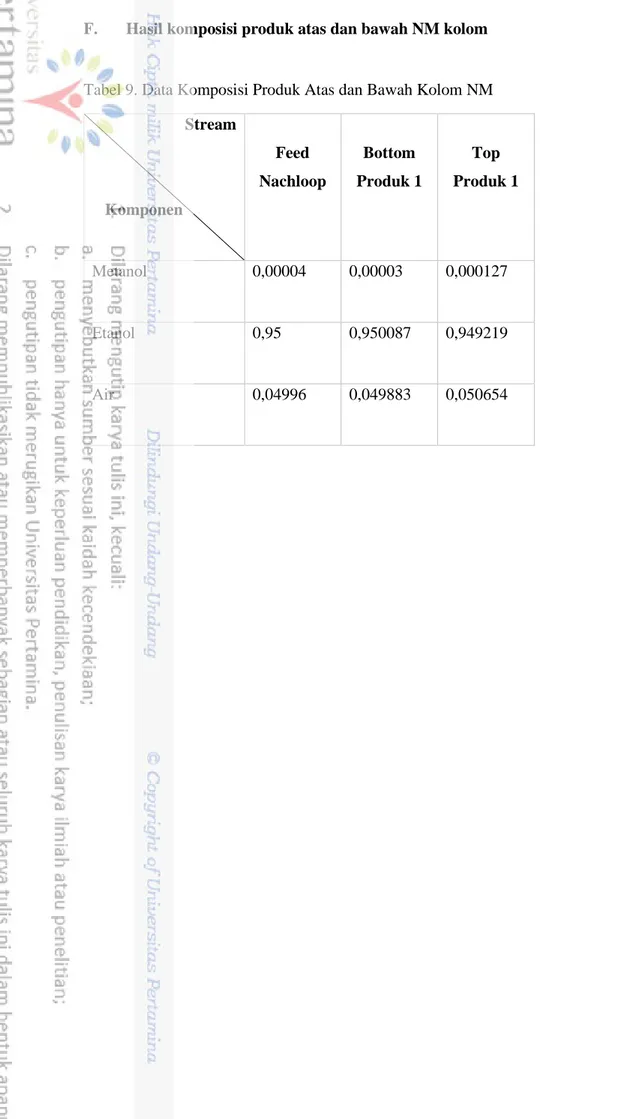

F. Hasil komposisi produk atas dan bawah NM kolom

Tabel 9. Data Komposisi Produk Atas dan Bawah Kolom NM Stream Komponen Feed Nachloop Bottom Produk 1 Top Produk 1 Metanol 0,00004 0,00003 0,000127 Etanol 0,95 0,950087 0,949219 Air 0,04996 0,049883 0,050654

35