BAB III

METODOLOGI PENELITIAN

Mendapatkan data-data yang obyektif, valid dan selanjutnya dapat digunakan untuk memecahkan permasalahan yang telah dirumuskan sangatlah diperlukan, sehingga penulisan tugas akhir dapat dilakukan dengan baik dan dapat dipertanggung jawabkan. Untuk itu dalam penelitian ini penulis menetapkan langkah-langkah sebagai berikut:

3.1 JENIS DAN SUMBER DATA

Untuk menyelesaikan penelitian ini, penulis menggunakan dua macam data yaitu data primer dan data sekunder. Data primer diperoleh secara langsung dari lokosi penelitian bersama dengan pihak perusahaan terkait tempat diadakannya penelitian tersebut. Penulis juga menggunakan data sekunder yang diperoleh dari pihak-pihak luar, yang sudah diolah menjadi berbagai literatur dan dokumentasi yang digunakan sebagai acuan untuk menyelesaikan penelitian ini.

3.2 METODE PENGUMPULAN DATA

Untuk mendapatkan data-data yang dibutuhkan dalam penelitian, penulis menggunakan beberapa metode yang digunakan untuk mempermudah proses pengumpulan data dalam melaksanakan penelitian ini, adapun metode yang digunakan adalah :

1. Observasi yaitu teknik menggumpulkan data dengan cara pengamatan langsung pada obyek yang diteliti.

2. Wawancara yaitu teknik pengumpulan data yang dilakukan melalui tatap muka dan tanya jawab secara langsung antara peneliti dan narasumber. Adapun

3. narasumber disini adalah pihak-pihak terkait dalam proses produksi seperti, operator produksi, leader, foreman, dan pihak production engineering.

4. Studi Dokumen yaitu teknik pengumpulan data dengan cara meneliti berbagai macam dokumen yang berguna untuk bahan analisis, catatan khusus dan manual book dari mesin yang digunakan dalam penelitian.

3.3 DEFINISI OPERASIONAL

Proses penempaan paku keling atau pemasangan paku keling pada rotor assy adalah usaha penyambungan dua material yaitu rotor dan boss rotor menjadi satu kesatuan, dengan menggunakan 6 buah paku keling kepala datar (rivet flat) yang dilakukan dengan teknik penempaan dingin (cold forging) kategori penempaan upset pada suhu ruangan, dengan memanfaatkan tekanan hidrolik mesin. Silinder hidrolik pada mesin terhubung secara langsung pada dies riveting yang nantinya akan berkontak langsung menekan 6 buah paku keling kepala datar (rivet flat)secara bersamaan.

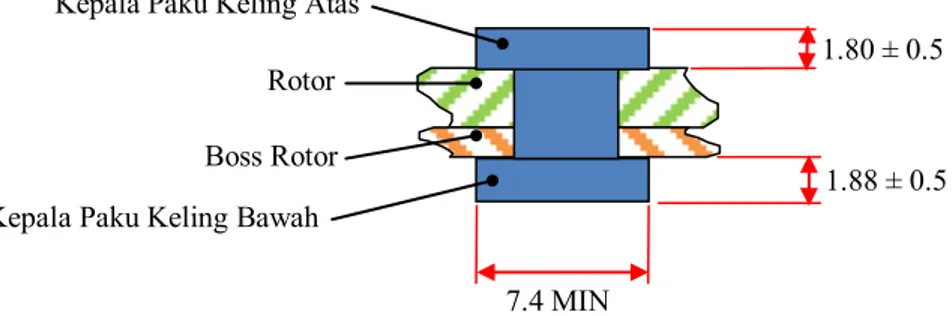

Target proses pemasangan paku keling ini adalah terciptanya hasil pemasangan paku keling yang sempuran, yang ditandai dengan terbentuknya kepala rivet bagian bawah dan kepala rivet bagian atas, dengan dimensi sesuai dengan standard yaitu diameter kepala paku keling bagian bawah (dob) = MIN 7.4 mm, tinggi kepala paku keling bagian bawah (hob) = 1.88 ± 0.5 mm, tinggi kepala paku keling bagian atas (hoa) = 1.80 ± 0.5 mm dan hasil visual tanpa adanya crack pada bagian kepala paku keling maupun adanya gap diantara paku keling dan dua material yang disambung yaitu rotor dan boss rotor.

Gambar 3.1 Standard hasil tempa paku keling 7.4 MIN

1.88 ± 0.5 1.80 ± 0.5 Kepala Paku Keling Atas

Boss Rotor Rotor

Tekanan hidrolik yang diaplikasikan pada proses pemasangan paku keling ini menggunakan konsep end pressure, dimana mesin akan secara otomatis berhenti ketika parameter gaya tekanan hidrolik mesin yang disetting sudah tercapai saat proses berlangsung. Hasil pemasangan paku keling akan sangat bergantung pada parameter setting pressure dalam tonnase, apabila terjadi kesalahan dalam penentuan parameter setting ini maka kemungkinan besar hasil pemasangan paku keling tidak dapat mencapai standar, baik secara dimensi maupun visual.

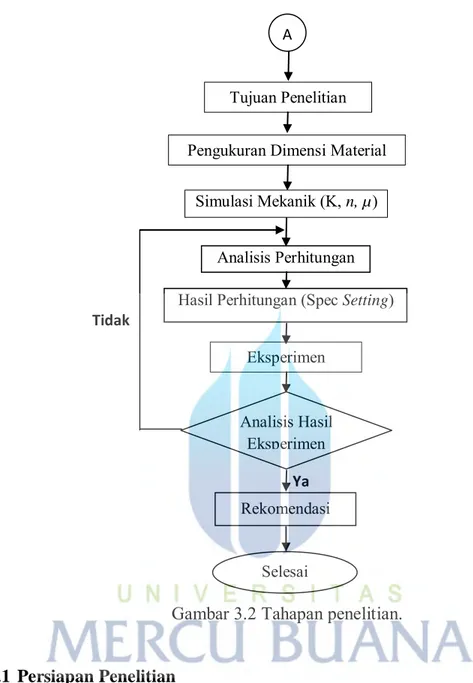

3.4 TAHAPAN PENELITIAN

Setiap usaha dalam pemecahan masalah dalam suatu penelitian diperlukan adanya informasi mengenai faktor-faktor yang berpengaruh dan berkaitan langsung secara sistematis, agar upaya yang dilakukan didalam penelitian tersebut dapat menghasiikan suatu bentuk pemecahan masalah yang terintegrasi, menuju pada suatu tujuan, yaitu memberikan jawaban atau pemecahan atas perumusan masalah. Keberhasilan suatu penelitian sangat ditentukan oleh langkah-langkah penelitian yang baik dan jelas, sehingga dengan mudah pula dapat diketahui langkah-langkah apa yang harus dilakukan untuk lebih memudahkan proses pencapaian tujuan dari penelitian ini. Dalam kaitan ini, metodologi penelitian dirumuskan cenderung mengarah kepada kerangka penulis dalam memecahkan permasalahan pada penelitian ini.

Adapun langkah-langkah dalam melakukan penelitian adalah sebagai berikut :

Studi Pendahuluan Rumusan Masalah Studi Literatur Mulai Studi Lapangan Persiapan A

Gambar 3.2 Tahapan penelitian.

3.4.1 Persiapan Penelitian

Sebelum memulai penelitian alat dan bahan serta data pendukung yang akan digunakan harus dipersiapkan sedemikian rupa agar proses penelitian dapat berjalan dengan lancar.

A. Alat

Adapun alat – alat yang digunakan dalam penelitian dan eksperimen ini adalah sebagai berikut :

1. Sarung tangan

Tujuan Penelitian Pengukuran Dimensi Material

A

Analisis Perhitungan

Eksperimen

Hasil Perhitungan (Spec Setting)

Rekomendasi Ya Tidak Selesai Simulasi Mekanik (K, n, µ) Analisis Hasil Eksperimen

2. Kacamata keselamatan 3. Digital calliper

4. Measuring microscope 5. Mesin micro cutting

6. Coordinat measuring machine (CMM) 7. Mesin tempa paku keling 16-0078E-11A 8. Mesin buffing

9. Mesin polishing

B. Bahan

Sedangkan bahan yang digunkan dalam penelitian adalah sebagai berikut : 1. Boss rotor tipe K46F

2. Rotor tipe K46F

3. Paku keling (rivet flat) SWCH 15A (JIS G3539)

3.4.2 Studi Pendahuluan

Dalam melakukan penelitian ini dibutuhkan berbagai literatur dan referensi-referensi yang digunakan sebagai acuan, agar penelitian yang dilakukan tidak menyimpang dari dasar ilmu yang ada dan dapat memberikan hasil yang baik dan dapat dipertanggung jawabkan secara keilmuan. Adapun studi yang dilakukan adalah sebagai berikut :

A. Studi lapangan

Studi lapangan dilakukan untuk mendapatkan informasi dan memahami mengenai kondisi lapangan dimana penelitian ini dilakukan. Kondisi aktual dilapangan sangat dibutuhkan untuk kelancaran penelitian ini. Metode yang dilakuakan dalam studi langan ini adalah observasi secara langsung terhadap kondisi mesin tempa paku keling dilapangan dan juga wawancara yang dilakukan dengan operator, leader, dan teknisi yang bekerja langsung dengan mesin tersebut.

B. Studi literatur

Studi literatur adalah cara yang digunakan untuk menghimpin data-data atau seumber-sumber yang berhubungan dengan topik yang diangkat dalam suatu penelitian. Berbagai literatur yang bersumber dari buku-buku, jurnal, artikel, manual mesin, material millsheet dan standard drawing dikumpulkan dan dipelajari sebagai acuan dalam melakukan penelitian ini.

3.4.3 Pengukuran Dimensi Komponen

Pengukuran dimensi komponen yang bersangkutan dengan proses tempa sangat dibutuhkan untuk mendapatkan nilai aktual dari komponen tersebut. Hal ini bertujuan untuk menghindari terjadinya penyimpangan hasil perhitungan yang terlalu besar. Pengukuran dimensi pada spesimen ditentukan sebanyak 30 pcs sample, spesimen diukur menggunakan digital calliper dengan acuan standard drawing. Selain itu dilakukan pula pengujian kesetabilan spesimen dengan menggunkana analisis statistik. Hal ini dilakukan untuk menghindari terjadinya variasi data hasil eksperimen akibat spesimen yang memiliki variasi dimensi yang tinggi.

A. Paku keling (Rivet) SWCH 15A (JIS G3539)

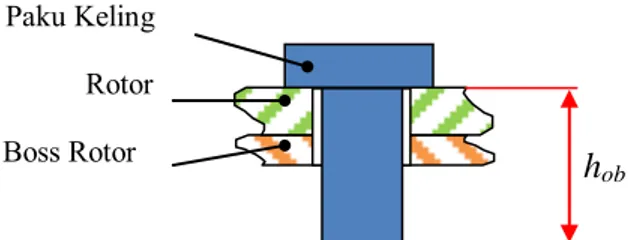

Data dimensi paku keling yang dibutuhkan dalam proses perhitungan adalah tinggi awal batang (body) paku keling yang akan dibentuk (hob). Data sample ditentukan sebanyak 100 pcs dan diukur di laboratorium quality PT. Denso Indonesia menggunakan digital calliper.

Gambar 3.3 Tinggi awal batang (body) paku keling bagian bawah (hob) hob

Paku Keling

Boss Rotor Rotor

Selanjutnya data dimensi yang dibutuhkan untuk proses perhitungan dan penelitian adalah diameter awal batang paku keling (dob) yang akan dibentuk. Data dimensi diameter awal juga ditentukan sebanyak 100 pcs sampel yang diukur menggunakan digital calliper.

Gambar 3.4 Diameter awal kepala paku keling bagian bawah (dob)

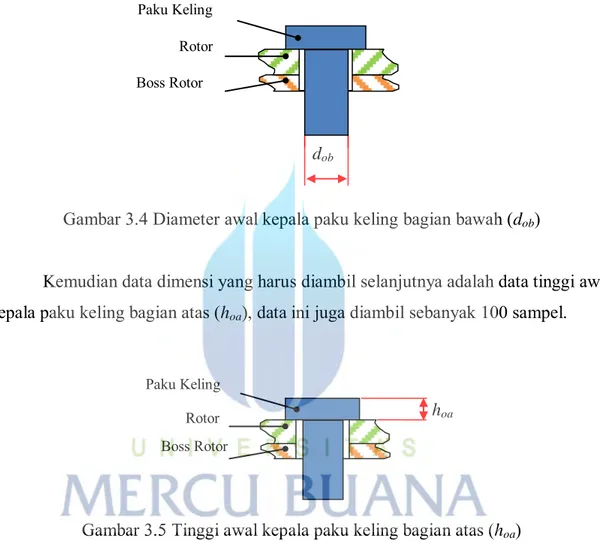

Kemudian data dimensi yang harus diambil selanjutnya adalah data tinggi awal kepala paku keling bagian atas (hoa), data ini juga diambil sebanyak 100 sampel.

Gambar 3.5 Tinggi awal kepala paku keling bagian atas (hoa)

Selanjutnya adalah data dimensi diameter awal kepala paku keling bagian atas (doa) yang samplenya ditentukan sebanyak 100 pcs pula.

Gambar 3.6 Diameter awal kepala paku keling bagian atas (hoa) dob Paku Keling Boss Rotor Rotor Boss Rotor hoa Paku Keling Rotor doa Paku Keling Boss Rotor Rotor

B. Boss rotor dan rotor

Data terakhir yang dibutuhkan adalah dimensi ketebalan dan diameter lubang boss rotor dan rotor yang nantinya digunakan untuk menghitung kebutuhan gaya tekan pada area body paku keling.

Gambar 3.7 Dimensi awal rotor dan boss rotor

Dimensi dari rotor dan boss rotor ini masing-masing diambil sample sebanyak 30 pcs. Dimensi ini sangat berpengaruh pada hasil kalkulasi kebutuhan gaya tekan paku keling, sehingga akurasi datanya harus diperhatikan.

Dari 30 pcs sample data hasil pengukuran semua material di atas, maka selanjurnya diambil nilai tengah dari masing-masing itemnya, untuk kemudian dijadikan sebagai nilai input-an pada analisis perhitungan gaya tekan paku keling. Metode ini digunakan agar hasil perhitungan tidak jauh menyimpang dari kondisi aktual, mengingat dimensi material tidak semuanya berada pada kondisi tengah standard yang ditentukan pada drawing.

3.4.4 Simulasi Mekanik Material Paku Keling (Rivet) SWCH 15A

Data sifat material paku keling SWCH 15A diperoleh dari berbagai sumber yang valid dan dapat dipercaya. Data ini dibutuhkan untuk proses perhitungan gaya tekan yang dibutuhkan dalam proses tempa paku keling seperti : Koefisien kekuatan (K), Eksponen regangan pengerasan (n), dan Koefisien gesek material (µ). Dalam proses penelitian ini ketiga data sifat material tersebut diambil dari literatur-literatur dan buku-buku yang membahas mengenai material teknik. Adapun nilai dari ketiga data sifat material tersebut adalah sebagai berikut :

dbr dr Boss Rotor Rotor tr tbr

Koefisien kekuatan (K) = 500 Mpa Eksponen regangan pengerasan (n) = 0.25

Koefisien gesek material (µ) = 0.09 (kondisi lubrikasi)

Ketiga simulasi data sifat mekanik material tersebut digunakan dalam proses perhitungan untuk mendapatkan nilai gaya tekan paku keling yang dibutuhkan.

3.4.5 Analisis Perhitungan Kebutuhan Gaya Tekan Mesin Tempa Paku Keling

Setelah simulasi data sifat material dan data dimensi yang dibutuhkan telah diperoleh, maka proses perhitungan gaya tekan dapat dilakukan. Perhitungan ini dapat dibagi menjadi tiga bagian yaitu: pembentukan kepala paku keling bagian atas, batang (body), dan juga pembenukan kepala paku keling bagian bawah.

Pada dasarnya metode penghitungan ketiga bagian paku keling ini menggunakan formula yang hampir sama, hanya saja pada bagian perhitungan pembentukan batang (body), tinggi awal (ho) yang tidak diketahui didapat dari hasil pembagian volume dengan diameter awal batang paku keling, untuk tinggi akhir adalah penjumlahan antara tebal material rotor dan boss rotor (hi), sedangkan diameter akhir adalah diameter lubang rotor dan boss rotor (di).

Gambar 3.8 Skema pembagian area perhitungan gaya tekan

Proses perhitungan dilakukan dengan menggunakan persamaan yang sudah ada dan telah dibahas diliteratur-literatur internasional yang membahas mengenai proses pengerjaan logam. Ada banyak metode ataupun persamaan yang dapat digunakan untuk menghitung seberapa besar gaya tekan yang dibutuhkan untuk

Paku Keling Boss Rotor Rotor Kepala Atas Kepala Bawah Batang (body)

melakukan proses penempaan logam, namun pada penelitian ini metode yang digunakan adalah metode slab sebagai berikut :

1. Menghitung Volume Paku Keling

𝑉 = ℎ𝑜 . 𝜋. (𝑑 𝒐2

4 ) (3.1)

dimana :

ho= Tinggi awal kepala paku keling (mm) do = Diameter awal kepala paku keling (mm) 2. Menghitung Luas Kepala Paku Keling

𝐴 = 𝜋. (𝑑𝑜2

4 ) (3.2)

dimana :

ho= Tinggi awal kepala paku keling (mm) do = Diameter awal kepala paku keling (mm)

3. Menghitung Luas Kepala Paku Keling Setelah Di Tempa

𝐴𝑖 =ℎ𝑉

𝑖 (3.3)

dimana :

V= Volume paku keling (mm3)

hi = Tinggi kepala paku keling setelah ditempa (mm) 4. Menghitung Diameter Paku Keling Setelah Ditempa

𝑑𝑖 = √𝐴𝑖. 4/𝜋 (3.4)

dimana :

5. Menghitung Laju Regangan

𝜀 = lnℎ𝑜ℎ𝑖 (3.5)

dimana :

ho= Tinggi awal paku keling (mm)

hi = Tinggi akhir paku keling setelah ditempa (mm) 6. Menghitung Laju Tegangan Rata-Rata

𝑌𝑓= 𝐾.𝜀𝑛+1𝑛 (3.6)

dimana :

K = Koefisien kekuatan (Mpa) n = Koefisien regangan pengerasan ε = Laju regangan

7. Menghitung Faktor Pembentukan Proses Tempa 𝐾𝑓 = 1 +0,4.𝜇.𝑑ℎ 𝑖

𝑖 (3.7)

dimana :

di = Diameter paku keling setelah proses tempa (mm) µ = Koefisien gesek

hi = Tinggi akhir paku keling setelah ditempa (mm) 8. Menghitung Gaya Tekan Penempaan Paku Keling

𝐹 = 𝑌𝑓. 𝐴𝑖. 𝐾𝑓 (3.8)

dimana :

Yf = Laju tegangan rata-rata (MPa) atau (Newton/mm2) Ai= Luas kepala paku keling setelah ditempa (mm2) Kf = Faktor pembentukan proses tempa

9. Konversi Newton Menjadi Ton-Force

1 𝑁𝑒𝑤𝑡𝑜𝑛 = 0.000101971621 𝑇𝑜𝑛 − 𝐹𝑜𝑟𝑐𝑒 (3.9)

𝐹𝑇𝑜𝑛−𝐹𝑜𝑟𝑐𝑒= 𝐹𝑁𝑒𝑤𝑡𝑜𝑛 𝑥 0.000101971621 dimana :

10. Menghitung Total Gaya Untuk 6 Paku Keling

𝐹𝑇𝑜𝑡𝑎𝑙= 𝐹. 6 (3.10)

Proses perhitungan ini dilakukan masing-masing pada kepala paku keling bagian atas dan bawah, dan juga bagian batang menggunakan formula atau persamaan yang sama.

Dengan demikian gaya tekan yang dibutuhkan untuk melakukan penempaan sudah didapat, gaya tekan yang didapat dari hasil perhitungan kemudian digunakan sebagai parameter setting gaya tekan pada mesin dan selanjutnya siap untuk di uji coba pada proses penempaan paku keling.

3.4.6 Eksperimen Hasil Perhitungan Gaya Tekan Pada Mesin Tempa

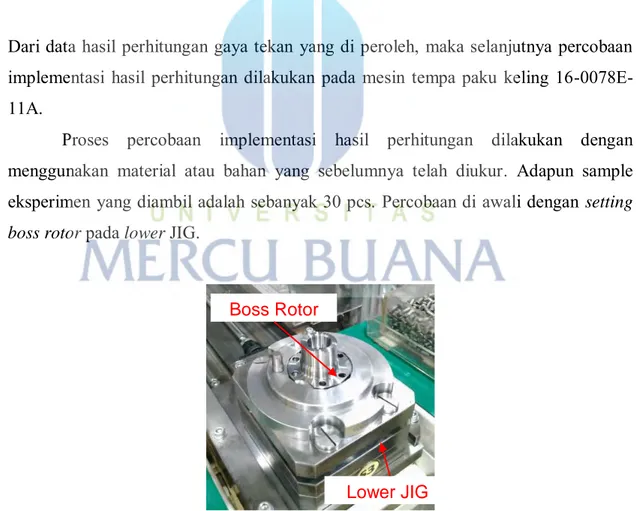

Dari data hasil perhitungan gaya tekan yang di peroleh, maka selanjutnya percobaan implementasi hasil perhitungan dilakukan pada mesin tempa paku keling 16-0078E-11A.

Proses percobaan implementasi hasil perhitungan dilakukan dengan menggunakan material atau bahan yang sebelumnya telah diukur. Adapun sample eksperimen yang diambil adalah sebanyak 30 pcs. Percobaan di awali dengan setting boss rotor pada lower JIG.

Gambar 3.9 Settingboss rotor pada lower JIG

Lower JIG Boss Rotor

Setelah boss rotor terpasang pada lower JIG, maka selanjutnya rotor di pasang tepat di atas boss rotor. Dalam proses pemasangan harus di pastikan tidak ada material asing yang berada dipermukaan JIG maupun boss rotor karena hal ini dapat memperngaruhi hasil penempaan paku keling.

Gambar 3.10 Settingrotor pada lower JIG

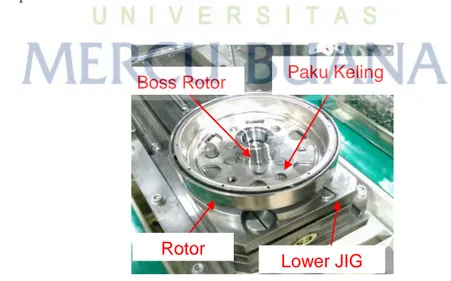

Tahap selanjutnya adalah proses pemasangan 6 buah paku keling kepala datar SWCH 15A kedalam lubang rotor dan boss rotor. Paku keling dipasang dengan posisi bagian kepala atas berada di atas rotor.

Gambar 3.11 Pemasangan 6 buah paku keling

Setelah semua komponen telah terpasang pada lower JIG, maka proses selanjutnya adalah proses tempa yang dilakukan dengan bantuan silinder hidrolik yang terhubung

Rotor Boss Rotor

Rotor

Boss Rotor Paku Keling

Lower JIG

langsung dengan dies. Setting gaya tekan mesin di ambil dari hasil perhitungan yang sebelumnya teah dilakukan..

Gambar 3.12 Proses penempaan paku keling

3.4.7 Analisis Hasil Eksperimen Penempaan Paku Keling

Setelah proses uji coba penerapan hasil perhitungan dilakukan, maka hasil dari proses uji coba tersebut di evaluasi untuk mengetahui kesesuaian antara hasil perhitungan gaya tekan dengan kondisi aktual hasil tempa yang diperoleh . Evaluasi yang dilakuan meliputi 3 aspek sebagai berikut:

1. Pengecekan dimensi

Pengecekan dimensi hasil proses pemasangan paku keling dilakukan dengan menggunakan alat ukur Coordinat Measuring Machine (CMM) yang ada di laboratorium kualitas PT. Denso Indonesia. Adapun item pengecekanya mengacu pada internal drawing perusahaan seperti yang tertera pada sub bab Definisi Operasional yaitu : diameter kepala paku keling bagian bawah (doc) , tinggi kepala paku keling bagian bawah (hoc) , tinggi kepala paku keling bagian atas (hoa). Pengecekan dimensi dilakukan 100% pada hasil eksperimen penempaan paku keling.

Dies Paku Keling

Boss Rotor Rotor Lower JIG

Gambar 3.13 Coordinat measuring machine (CMM) Mitutoyo

Proses penelitian dinyatakan berhasil apabila tidak ditemukan penyimpangan atau kondisi abnormal yang terjadi pada hasil evaluasi. Bila terjadi penyimpangan pada salah satu aspek evaluasi maka penelitian harus diulang kembali dan dikaji terhadap penyebab kegagalan.

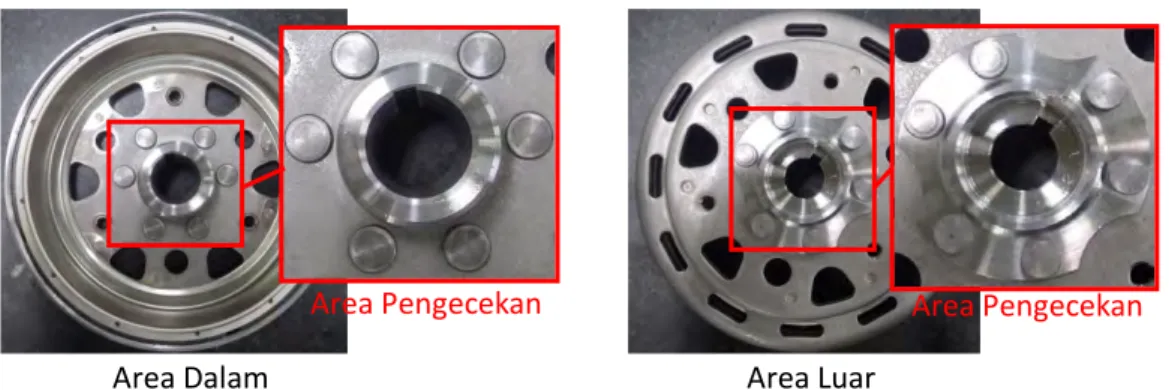

2. Inspeksi visual

Pengecekan visual terhadap hasil pemasangan paku keling dilakukan dengan cara manual menggunakan pengamatan mata. Item pengecekan yang dilakukan meliputi : potensi munculnya retak (crack) pada paku keeling dan retak (crack) pada boss rotor, hasil tempa paku keling miring, dan adanya gap pada hasil pemasangan paku keling. Inspeksi viasual ini dilakukan 100% pada hasil penempaan.

Gambar 3.14 Area pengecekan visual Area Luar Area Dalam

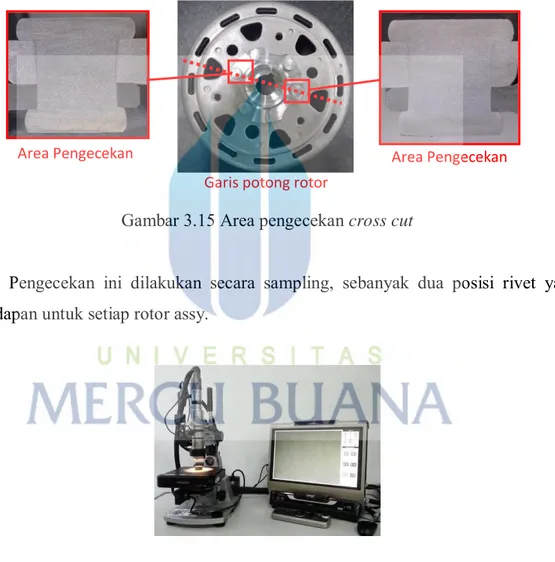

3. Pengecekan cross cut

Tujuan dari dilakukanya pengecekan ini adalah untuk melihat adanya retak (crack) pada bagian dalam, melihat kemungkinan adanya gap antara paku keling dan komponen lainya yaitu rotor dan boss rotor. Pengecekan dilakukan dengan bantuan kamera microscope yang dapat melakukan perbesaran hingga 500 kali, untuk mendapatkan hasil pengamatan yang maksimal.

Gambar 3.15 Area pengecekan cross cut

Pengecekan ini dilakukan secara sampling, sebanyak dua posisi rivet yang berhadapan untuk setiap rotor assy.

Gambar 3.16 Keyence Micro Camera VHX

Area Pengecekan Area Pengecekan Garis potong rotor