Kedeputian Ilmu Pengetahuan Teknik 1

PENGEMBANGAN UNIT PENGERING DENGAN PROSES HEAT

PUMP

Halomoan P. Siregar, Akmadi Abbas UPT- Balai Pengembangan Teknologi Tepat Guna-LIPI Jl. Ks. Tubun 5 Subang, Telp. (0260) 411478, Fax. 411239

E-mail : halomoan2001@yahoo.com

ABSTRAK

Dilakukan pengembangan suatu unit pengering dengan sistem proses heat pump yaitu terdiri dari komponen unit dehumidifier sistem heat pump sebagai sumber energi suplai dan ruang pengering (kiln) dimana bahan yang akan dikeringkan ditempatkan. Kegiatan pengembangan dilakukan berdasarkan pengalaman yang diperoleh dalam pengoperasian dan evaluasi unit pengering kayu sistem heat pump dengan kapasitas ruang pengering 4 m3 yang dibuat oleh pabrik domestik dari Jakarta.

Komponen unit dehumidifier diperoleh di pasaran dalam bentuk kompak dimana bagian-bagian komponennya (kompresor, evaporator, condenser dan sebagainya) oleh pabrik pembuatnya dengan spesifikasi kompressor 2 HP, laju aliran udara fan 12 m3/menit, refrigeran R22, listrik 1 phase.

Tulisan ini pertama-tama akan memaparkan hasil evaluasi sistem pengering kayu hasil instalasi pabrik, kemudian aspek rancangan sistem pengering yang dikembangkan, kapasitas pemanasan, konstruksi ruang pengering dan beban pengering dan sebagainya. Kata Kunci: Unit Pengering, Heat Pump, Rancangan dan Konstruksi.

PENDAHULUAN

Proses pengeringan adalah suatu unit operasi yang sangat penting di sektor industri dan sudah sejak lama dikenal dan berkembang, tetapi tantangan di dalam desain dan konstruksi masih tetap terus ada (Strommen T. et al, 1999). Sedangkan teknologi dehumidifier heat pump yang identik dengan teknologi AC (air condition) adalah juga teknologi yang sudah berkembang dan relatip mapan, tetapi apabila teknologi pengeringan digabungkan (coupled) dengan teknologi heat pump akan menghasilkan suatu sistem yang kompleks karena semua komponennya saling ketergantungan satu sama lain, perubahan di dalam satu komponen akan mempengaruhi komponen lainnya (Prasertsant S., 1996).

2 Pemaparan Hasil Litbang 2003 Teknologi pengering proses heat pump (heat pump drying, HPD) di banyak negara yang sudah maju dikatakan sebagai proses pengeringan yang efisien dan ramah lingkungan, relatip berbeda dengan proses pengeringan konvensional yang menggunakan minyak bumi atau biomassa untuk membangkitkan energi termal, relatip boros dengan efisiensi energi dibawah 50 % dan bahkan sering mencapai 10 – 20 % (Energy Group New Zealand, 2001). Tetapi penggunaan pengering proses heat pump di dalam negeri masih relatip sedikit pada industri, kemungkinan karena masih banyaknya masalah teknis ditemukan di lapangan pada fase implementasi yang berhulu pada masalah rancangan desain dan konstruksi.

Di Balai Pengembangan Teknologi Tepat Guna – LIPI dengan pengalaman teknis yang diperoleh sebelumnya dari hasil evaluasi instalasi dan kinerja pengering sistem heat pump

yang ada kapasitas ruang pengering kurang lebih 4 m3, dirakit oleh suatu perusahaan domestik untuk digunakan mengeringkan kayu, telah melakukan pengembangan dan modifikasi perbaikan sistem unit pengering sejenis untuk peningkatan kinerja mesin pengering.

Dalam tulisan ini akan dipaparkan rancangan sistem pengering yang dikembangkan dibandingkan dengan sistem pengering terdahulu. Aspek rancangan desain dan konstruksi ruang pengering, kapasitas pemanasan, beban pengeringan akan dibahas selanjutnya dalam tulisan ini.

DESKRIPSI SISTEM PENGERING

Sistem pengering konvensional seperti diketahui terdiri dari unit pembangkit energi termal misalnya kompor (burner), tungku biomassa atau minyak bumi, ruang pengering dan sebagainya. Energi termal baik secara langsung ataupun tidak langsung dimasukkan ke dalam ruang pengering dan setelah melalui susunan produk yang dikeringkan energi termal dalam bentuk udara panas/gas asap menjadi lembab lalu kemudian dibuang ke udara lingkungan melalui cerobong atau ventilasi. Kehilangan energi panas melalui cerobong/ventilasi tersebut relatip besar.

Pada sistem pengering heat pump udara panas dihasilkan setelah melalui condenser masuk ke dalam ruang pengering kemudian menjadi lembab setelah melewati produk yang

Kedeputian Ilmu Pengetahuan Teknik 3 dikeringkan, kemudian disirkulasi kembali ke unit dehumidifier (evaporator) agar kandungan air dalam udara lembab tersebut dikondensasi menjadi titik air dan dikeluarkan dari ruang pengering dalam bentuk air, sehingga kelembaban udara pengeringan menjadi turun dan selanjutnya disirkulaskan kembali ke dalam ruang pengering, demikian siklus udara pengeringan bekerja berulang-ulang. Daya pengeringan sistem pengeringan ini selain tergantung pada kemampuan pemanasannya, juga pada kemampuan mengkondensasi udara lembab yang terjadi dalam ruang pengering dan kemampuan yang terakhir ini merupakan keunggulan dari teknologi heat pump drying. Dan tentu juga pada sistem distribusi udara pengeringan di dalam ruang pengering sendiri harus dalam kondisi sedemikian rupa memenuhi ketentuan teknis, sehingga kemampuan sistem pengering heat pump secara keseluruhan lebih baik dibandingkan dengan sistem konvensional.

Evaluasi Sistem Pengering Kayu Hasil Instalasi Pabrik

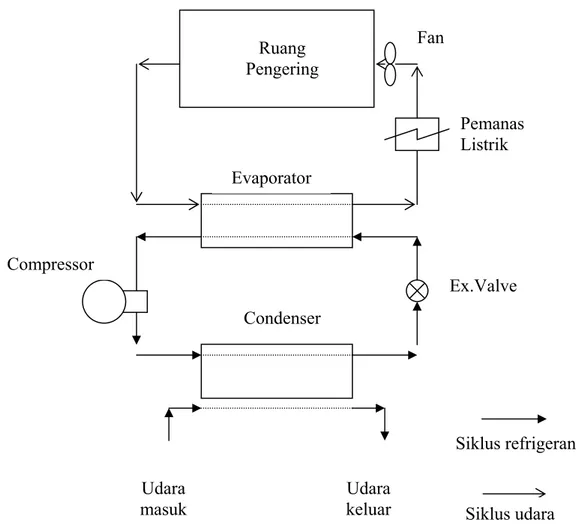

Berikut ini digambarkan sistem yang digunakan dalam pengeringan ini,

Ruang Pengering Evaporator Fan Pemanas Listrik Ex.Valve Condenser Compressor

Gambar 1. Skema sistem siklus fluida kerja

Siklus refrigeran Siklus udara Udara masuk Udara keluar

4 Pemaparan Hasil Litbang 2003 Tabel 1. Data proses pengeringan

No Parameter Proses, I Proses, II Proses, III

1 Beban, m3 3 3 3

2 Jenis kayu jati jati jati

3 Kadar air awal, % 28 29 28

4 Kadar air akhir,% 14 13 14

5 waktu, jam 344 372 369

6 kwh, total 992 1154 986

7 Air kondensat, liter 56,7 61 59

8 Temperatur pengeringan, C 40 -48 40 - 48 40 - 48 9 Kelembaban , ∆RH (atas – bawah) rata-rata, % 8 - 14 8 - 14 8 - 14 10 Temperatur ambient, 0C 24 - 32 24 - 32 24 - 32 (Siregar H.P., 1999)

Dari angka tabel diatas diperoleh data kinerja proses pengeringan sebagai berikut:

MER ( moisture extraction rate) rata-rata 0,16 kg/jam sedangkan SMER (specific moisture extraction rate) adalah 0,06 kg/kwh. Dari angka-angka air kondensat (tabel 1) hanya jumlah total yang tercatat tidak tercatat jumlah laju air kondensat pada setiap jam proses mulai dari fase awal, pertengahan dan akhir pengeringan. Biasanya pada awal pengeringan angka laju kondensat relatip besar dan pada fase akhir relatip kecil. Tetapi karena kondisi

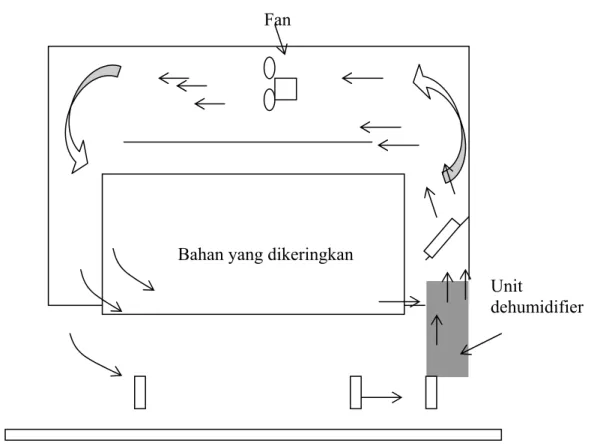

Bahan yang dikeringkan Fan

Unit

dehumidifier

Kedeputian Ilmu Pengetahuan Teknik 5 kadar air awal kayu masuk ke dalam ruang pengering dalam hal ini pada angka sekitar 30 %, maka sebenarnya kondisi kayu masuk ruang pengering sudah mulai pada titik fase laju kurva pengeringan menurun, sehingga angka MER dan SMER relatip kecil. Sedangkan prediksi teoritis nilai COP (coefficient of performance) siklus refrigeran tercatat 6,5 dengan asumsi temperatur pada sisi condenser dan evaporator masing-masing 55 0 C dan 5 0 C. Tetapi seperti diketahui sumber pemanasan dari condenser tidak digunakan tetapi dibuang saja ke udara lingkungan (gambar 1) dan ini merupakan kerugian energi termal. Sistem pemanasan fluida udara hanya menggunakan pemanas listrik, sehingga COP sistem tercatat 7,7 dan dibandingkan dengan apabila sumber pemanasan condenser digunakan dimana COP teoritis 6,5 maka penggunaan kapasitas pemanas listrik sebenarnya dapat dikurangi.

RANCANGAN SISTEM PENGERING YANG DIKEMBANGKAN.

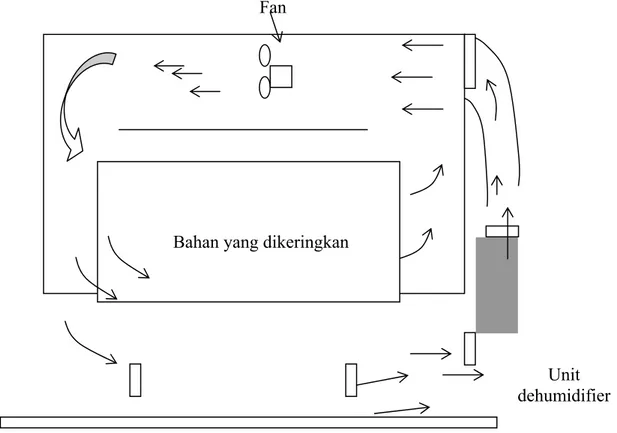

Dalam rancangan ini unit dehumidifier diletakkan di luar ruang pengering sehingga setiap kali setting peralatan alat ukur tidak harus membuka pintu ruang pengering yang menyebabkan kehilangan energi dan juga penggunaan seluruh volume ruang pengering dapat lebih leluasa.

Bahan yang dikeringkan

Gambar 3. Skema konfigurasi rancangan ruang pengering Fan

Unit dehumidifier

6 Pemaparan Hasil Litbang 2003 Modifikasi lainnya adalah pada struktur konstruksi lantai ruang pengering dimana sebelumnya struktur lantai hanya menggunakan insulasi cor semen, tetapi sekarang ditambah dengan lapisan insulasi kayu ataupun jenis insulasi lainnya, sehingga kehilangan energi melalui struktur dinding ruang pengering ini diharapkan sekecil mungkin.

Insulasi dinding ruang pengering menggunakan lapisan styrofoam dibungkus dengan plat aluminium menggunakan rangka besi siku.

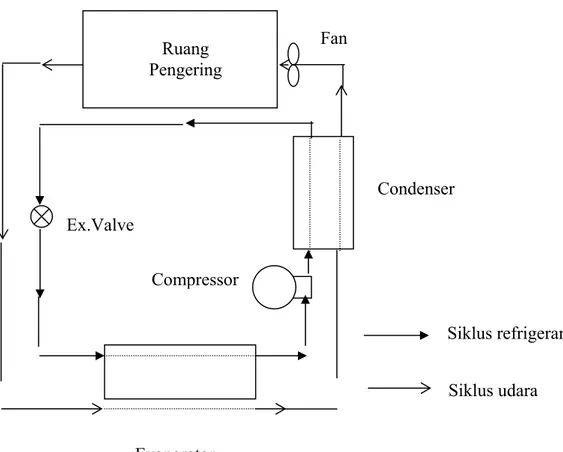

Rancangan siklus fluida sistem seperti dibawah ini,

Unit Dehumidifier

Spesifikasi : (dalam papan nama) - Ukuran unit : 90 x 65 x 63 cm - listrik : 1 Ph, 220 V, 50 Hz - Refrigeran : R22

- Kapasitas Fan : 12 m3/jam - Daya compressor : 2 HP Ruang Pengering Fan Ex.Valve Evaporator Compressor Siklus refrigeran Siklus udara Condenser

Kedeputian Ilmu Pengetahuan Teknik 7 Unit dehumidifier dalam rancangan ini tidak menggunakan fasilitas pemanas listrik.

Kapasitas Pemanasan

Siklus refrigeran digambarkan sebagai berikut,

Kinerja heat pump drying dinyatakan dengan COP yaitu,

Dimana, QH kapasitas pemanasan heat pump = h2 – h3 W daya masukan compressor = h2 – h1

QL kapasitas pendinginan (pengembunan) = h1 – h4

Pada siklus refrigeran proses heat pump ini diasumsikan temperatur condensing dan

evaporating masing-masing 55 0 C dan 5 0 C, sedang perbedaan dengan temperatur udara

pengeringanpada rentang (5 – 10 0 C) sehingga diharapkan temperatur udara pengeringan melalui condenser kurang lebih 45 0 C dan melalui evaporator 15 0 C.

Temperatur udara lingkungan (ambient) dengan asumsi 28 – 30 0 C. Dan berikut ini digambarkan proses udara pengering dalam grafik psychrometrik,

P

h

Gambar 5. Diagram P – h, siklus refrigeran 4 3 2 1 QL QH W QH COP = W … ………(1)

8 Pemaparan Hasil Litbang 2003 Diperoleh harga-harga parameter proses udara sebagai berikut,

W3 = 0,0195 kg air /kg udara kering W2 = 0,014 2 kg air/kg udara kering W1 = 0,0154 kg air/kg udara kering H1 = 67,70 kJ/kg udara kering H2 = 81,06 kJ/kg udara kering H3 = 87,3 kJ/kg udara kering

Sehingga kapasitas pemanasan : H2 - H 1 = 11.000 kJ/jam Kapasitas dehumidifier (pendinginan) : W3 – W2 = 4,5 kg/jam

Beban Pengeringan

Perhitungan beban pengeringan didasarkan pada kapasitas pemanasan unit dehumidifier yaitu kurang lebih 11.000 kJ/jam, walaupun sebenarnya kapasitas dehumidifier/pendinginan juga memegang peranan, karena kemampuannya untuk menurunkan kelembaban udara sampai kurang lebih 30 %. Kemampuannya menurunkan kelembaban udara inilah menjadi keistimewaan dari jenis pengeringan ini dibandingkan dengan jenis pengeringan konvensional.

15 28 32 38 45

W kg/kg udara kering

Temp. 0 C

Gambar 6. Skema psychrometrik chart rancangan proses

1 2 3 4 5 70 % 32 %

Kedeputian Ilmu Pengetahuan Teknik 9 Bahan atau produk yang menjadi beban pengeringan harus sebelumnya ditentukan jenisnya. Sebaiknya satu jenis alat pengering yang dirancang untuk suatu jenis produk beban hanya digunakan untuk produk jenis tersebut agar kinerja pengeringan konstan. Bila diasumsikan produk yang akan dikeringkan adalah buah mengkudu dengan bulk density

200 kg/m3, dengan kandungan air kurang lebih 70 % dan kadar air akhir pengeringan 10 %, maka jumlah energi pengeringan diperlukan adalah sekitar 276.000 KJ/m3. Karakteristik pengeringan buah mengkudu dari percobaan pendahuluan membutuhkan lama pengeringan sekitar 35 – 40 jam agar diperoleh kualitas yang baik, sehingga kapasitas ruang pengering yang dibutuhkan adalah kurang lebih untuk 300 kg buah mengkudu, asumsi efisiensi pengeringan 75 – 80 %, dapat ditampung kurang lebih volume ruangan 1,75 x 2 x 1,5 meter dengan menggunakan sistem rak dengan kondisi buah dirajang.

KESIMPULAN

Spesifikasi mesin pengering adalah :

Jenis mesin pengering : Jenis heat pump drying

Ruang pengering : 1,75 x 2 x 1,5 M

Kapasitas Pengeringan : 300 kg/proses

Kapasitas pemanasan : 11.000 kJ/jam

Kapasitas dehumidifier : 4,5 kg/jam (pada kondisi udara Rh 70 %, 38 C)

Lama pengeringan : 35 – 40 jam (dengan kadar air awal 70 % hingga 10 %)

DAFTAR PUSTAKA

Mc Cabe, W.L,. Smith, J.C., Harriott, P., (1993),Unit Operations of Chemical Engineering, Mc. Graw Hill International Edition, Fift Edition, New York, hal.767 – 809

Chen G. et al, (2000), “Economic Performance of Enhanced Dehumidifier Kilns”, http://www.eglnet.com/energy_research/heat_pump_programme.html

Heap, R.D. 1983, Heat Pumps, E & F.N. Spon, Second Edition, New York, hal. 31 – 38 dan 178 – 182.

10 Pemaparan Hasil Litbang 2003 S. Domkundwar, 1980, A Cource in Refrigeration & Air Conditioning (Environmental), Dhanpa& Son, Third Edition, Nai Sarak, New Delhi, hal. 17.1 - 17.71 dan 29.1 - 29.25. Siregar H.P., , (2002) “Matching Unit Dehumidifier Heat Pump Pada Beban Proses Pengeringan”, Prosiding Seminar Teknik Kimia Soehadi Reksowardojo 2002”, hal 199-204, ITB – Bandung.

Siregar H.P., (1999), ‘’Timber Drying Process and Performance Evaluation’’, 1st Asian - Australian Drying Conference, hal A4, 1-9 October 24-27, 1999 Bali, Indonesia, Organized by : Creata - Research Institute – IPB-Bogor.

Siregar H.P, Sudaryanto A., (2002), “Analisis Implementasi Unit Dehumidifier Pada Ruang Pengering”, Prosiding Seminar Nasional Peningkatan Produktivitas Melalui Penguasaan Teknologi Inovatif Menuju Kemandirian Industri Pertanian, hal 13-1 – 13-9, PII – Jakarta.

Siregar H.P., Abbas A., Sudaryanto A., (2002), “Kondisi Operasi Optimum Pengeringan kayu Dengan Proses Heat Pump”, Prosiding Seminar Nasional Rekayasa Kimia dan Proses 2002, hal C1-1 – C1-6, Undip – Semarang.

Siregar H.P., Abbas A., (2002), “Rancangan Unit Pengering Kayu Kapasitas 50 m3 Menggunakan Proses Heat Pump dengan Energi Tambahan dari Elemen Pemanas Listrik”,

Prosiding Seminar Nasional Perkembangan Industri dan Teknologi Ramah Lingkungan, hal 221 – 225, UGM – Jogjakarta.

Siregar H.P., Abbas A., Sudaryanto A., “ Karakteristik Unit Dehumidifier Proses Heat Pump untuk Proses Pengeringan”, Prosiding Seminar Nasional “Kejuangan” Teknik Kimia 2003, hal G10-1 – G10-6, UPN “Veteran”, Yogyakarta.

Stromment I, Eikevik T.M., Filho O.A., “Optimum Design and Enhanced Performance of Heat Pump Dryers”, 1st Asian - Australian Drying Conference, hal 68 – 80, October 24-27, 1999 Bali, Indonesia, Organized by : Creata - Research Institute – IPB-Bogor.

The World's Leading Information Centre on Heat Pumps, 2001, Heat Pumps in Industry, http://www.heatpumpcentre.org/tutorial/industry.htm