commit to user

i

ANALISIS

NETWORKDALAM PERENCANAAN DAN

PENGAWASAN PROSES PRODUKSI BENANG TR45

PADA

PT. DELTA DUNIA

TEXTILEDI KARANGANYAR

Tugas Akhir

Diajukan Untuk Melengkapi Tugas – Tugas Dan Persyaratan

Guna Mencapai Gelar Ahli Madya

Pada Program Diploma III Manajemen Industri

Fakultas Ekonomi Universitas Sebelas Maret

oleh :

HERI KISWANTO

F3508075

UNIVERSITAS SEBELAS MARET

MANAJEMEN INDUSTRI

SURAKARTA

commit to user

ii

ABSTRAK

ANALISIS NETWORK DALAM PERENCANAAN DAN PENGAWASAN PROSES PRODUKSI BENANG TR45 PADA PT. DELTA DUNIA

TEXTILE DI KARANGANYAR

Heri Kiswanto

F3508075

Semua perusahaan yang melakukan proses produksi pada umumnya manajemen perusahaan perlu menyusun perencanaan dan penjadwalan kegiatan. Tujuan dilaksanakan semua kegiatan tersebut agar proses produksi berjalan sesuai dengan keinginan perusahaan. Penelitian ini dilakukan di PT. Delta Dunia Textile dan dilaksanakan pada bulan Februari 2011 sampai Maret 2011. Dalam penelitian ini jenis produk yang dihasilkan pada PT. Delta Dunia Textile salah satunya yaitu benang TR45.

Tujuan penelitian ini adalah mengetahui urutan dan jaringan kerja proses produksi benang TR45 pada PT. Delta Dunia Textile, mengetahui waktu pada masing – masing kegiatan dan metode yang sebaiknya digunakan perusahaan dalam proses produksi benang TR45 pada PT. Delta Dunia Textile.

Metode yang digunakan dalam penelitian ini adalah analisis network dengan metode PERT (Program Evaluation Review Technique) dan CPM (Critical Path Method). Hasil penelitian yang diperoleh, urutan proses produksi benang TR45 yaitu : Penimbangan Bahan Baku (A), Penyiapan Bahan Baku (B), Pemanasan Mesin (C), Mixing (D), Blowing (E), Pre Drawing (F), Drawing (G), Roving (H), Ring Spinning Fame (I), Winding (J) dan Packing (K) dengan waktu yang dijadwalkan perusahaan selama 480 menit. Dengan menggunakan metode PERT dan CPM diperoleh hasil jalur kritis dari proses produksi yaitu: A – C – D – E – F – G – H – I – J – K. Waktu yang diharapkan dengan menggunakan metode PERT yaitu 446,9 menit sedangkan menggunakan metode CPM yaitu 448,2 menit . Dengan demikian selisih waktu yang ditentukan perusahaan dan dengan metode PERT yaitu 33,1 menit sedangkan dengan metode CPM yaitu 31.8 menit.

Dari hasil network tersebut, maka dapat diketahui kemampuan perusahaan dalam menyelesaikan produksi benang TR45 sudah baik. Tetapi agar penggunaan waktu dalam kegiatan produksi dapat optimal sebaiknya perusahaan mencoba menggunakan analisis Network untuk pelaksanaan proses produksi selanjutnya.

commit to user

iii

HALAMAN PERSETUJUAN

Laporan Magang dengan Judul :

“ANALISIS NETWORK DALAM PERENCANAAN DAN PENGAWASAN

PROSES PRODUKSI BENANG TR45 PADA PT. DELTA DUNIA

TEXTILE DI KARANGANYAR”

Surakarta, 16 Januari 2012

Telah disetujui oleh Dosen Pembimbing

Dra. ENDANG SUHARI. MSi

commit to user

iv

HALAMAN PENGESAHAN

Telah disetujui dan diterima oleh Tim Penguji Tugas Akhir Program Studi

Diploma III Manajemen Industri Fakultas Ekonomi Universitas Sebelas

Maret Surakarta guna melengkapi tugas – tugas dan syarat – syarat untuk

mencapai gelar Ahli Madya Manajemen Industri.

Surakarta,

Tim Penguji Tugas Akhir

1.

NIP Penguji

2. Dra. ENDANG SUHARI. MSi

commit to user

v

MOTTO DAN PERSEMBAHAN

MOTTO :

- Tetap bersyukur lebih indah di dari pada terus meminta hal yang tak pasti. Hidup dalam kenyataan lebih indah dari pada hidup penuh dengan

khayalan tanpa ada usaha.

- Pengalaman merupakan pembelajaran kita untuk masa yang akan datang.

- Keinginan dan Keyakinan dapat tercapai jika ada usaha yang kuat untuk meraihnya.

Penulis Persembahkan Kepada :

1. Bapak dan Ibu Tercinta 2. Seluruh keluargaku 3. Bagi yang membutuhkan

dan mengembangkan ilmu

commit to user

vi

KATA PENGANTAR

Puji Syukur Penulis Panjatkan Kehadirat Allah SWT yang telah melimpahkan Rahmat dan Karunia – Nya sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan judul ANALISIS NETWORK DALAM PERENCANAAN DAN PENGAWASAN PROSES PRODUKSI BENANG TR45 PADA PT. DELTA DUNIA TEXTILE DI KARANGANYAR Pada kesempatan ini penulis sampaikan ucapan terima kasih kepada pihak – pihak yang telah membantu penyusunan Tugas Akhir ini, terutama kepada :

1. Bapak Dr. Wisnu Untoro, MS selaku Dekan Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

2. Ibu Sinto Sunaryo, SE, MSi. Selaku Ketua Program Studi Diploma III Manajemen Industri Universitas Sebelas Maret Surakarta.

3. Ibu Dra. Endang Suhari, MSi. selaku Pembimbing Tugas Akhir yang telah memberikan pengarahan dalam penyusunan Tugas Akhir.

4. Bapak Ihsan Nurudin selaku pimpinan perusahaan pada PT. Delta Dunia Textile yang telah berkenan memberi kesempatan kepada penulis untuk melakukan magang kerja dan penelitian.

5. Bapak Ikhrom selaku karyawan pendamping dan seluruh karyawan PT. Delta Dunia Textile yang telah banyak memberikan pengarahan dan penjelasan selama kegiatan magang kerja dan penelitian.

commit to user

vii

Penulis menyadari bahwa dalam penyungkapan, pembahasan dan pemilihan kata dalam penulisan Tugas Akhir jauh dari sempurna, Karena keterbatasan pemikiran dan kemapuan yang dimiliki oleh penulis. Oleh karena itu dengan kerendahan hati penulis mengharapkan kritik dan saran yang membangun. Namun demikian semoga Tugas Akhir ini diharapkan dapat bermanfaat bagi pihak – pihak yang membutuhkan.

Surakarta,

commit to user

viii

DAFTAR ISI

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

MOTO DAN PERSEMBAHAN ... v

KATA PENGANTAR... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN... xii

BAB I PENDAHULUAN A. LatarBelakang ... 1

B. RumusanMasalah ... 3

C. TujuanPenelitian ... 4

D. ManfaatPenelitian ... 4

E. MetodePenelitian ... 5

1. DesainPenelitian ... 5

2. ObjekPenelitian ... 5

3. Sumber Data ... 5

4. TeknikPengumpulan Data ... 6

5. TeknikAnalisis Data ... 7

commit to user

ix

BAB II TINJAUAN PUSTAKA

A. Pengertian Proses Produksi ... 14

B. PengertianPerencanaan ... 15

C. PengertianScheduling (Penjadwalan) ... 16

D. PengertianAnalisis Network ... 17

E. Menyusun Diagram Network ... 17

F. MetodedalamAnalisis Network ... 19

G. PengertianPengawasan... 22

BAB III PEMBAHASAN A. GambaranObjekPenelitian ... 24

B. LaporanMagangKerja ... 39

C. PembahasanMasalah ... 41

1. IdentifikasiKegiatan ... 42

2. AnalisisJalurKritis ... 47

3. PenerapanMetode ... 56

BAB IV PENUTUP A. Kesimpulan ... 58

B. Saran ... 59

DAFTAR PUSTAKA

commit to user

x

DAFTAR TABEL

TABEL HALAMAN

3.1 Jenis Kegiatan Proses Produksi ... 46

3.2 Urutan Kegiatan Proses Produksi ... 47

3.3 Perkiraan Waktu Proses Produksi ... 48

3.4 Waktu Penyelesaian Yang Diharapkan ... 50

commit to user

xi

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1 Alur Pemikiran ... 12

3.1 Struktur Organisasi PT. Delta Dunia Textile ... 28

3.2 Diagram alir proses produksi ... 42

3.3 Diagram Network proses produksi ... 51

commit to user

xii

DAFTAR LAMPIRAN

Lampiran 1. Surat Keterangan Magang dari Perusahaan

Lampiran 2. Blangko Nilai Magang dari Perusahaan

Lampiran 3. Surat Keaslian Tugas Akhir

commit to user

1

BAB I

PENDAHULUAN

A. Latar belakang Masalah

Perkembangan ilmu dan teknologi memberikan pengaruh yang

cukup besar kepada para pelaku industri. Keadaan ini mempengaruhi

perusahaan untuk dapat bersaing dengan perusahaan lain, agar dapat

bertahan menghadapi globalisasi. Terutama pada perusahaan

manfacture yang memproduksi barang – barang yang dikonsumsi

orang lain. Dalam menghadapi persaingan salah satu usaha yang

dapat dilakukan perusahaan yaitu dengan melaksakan proses produksi

yang efekti dan efisien sesuai dengan rencana.

Pada umumnya sebelum melaksanakan proses produksi,

manajemen perusahaan perlu menyusun perencanaan dan

penjadwalan kegiatan – kegiatan yang akan dilaksanakan dengan

pengawasan yang intensif. Tujuan dilaksanakan semua kegiatan

tersebut agar proses produksi dapat berjalan sesuai dengan jadwan

dan rencana yang telah ditentukan perusahaan. Sedangkan

pengawasan dilakukan agar tidak terjadi penyimpangan –

penyimpangan dalam kegiatan proses produksi.

Penyimpangan – penyimpangan dalam kegiatan proses produksi

commit to user

3

mengatisipasi keterlambatan dalam proses produksi perlu melakukan

penjadwalan (scheduling). Menurut Subagyo (2000:165) Scheduling

adalah penjadwalan kegiatan. Suatu kegiatan dijadwalkan kapan

mulainya, berapa lama mengerjakan setiap tahap kegiatannya dan

akhirnya kapan selesainya.

Dalam penjadwalan kegiatan atau scheduling teknik yang

digunakan yaitu dengan Analisis network. Analisis Network merupakan

suatu metode analisis yang mampu memberikan informasi kepada

perusahaan untuk dapat melakukan perencanaan dan mengendalikan

suatu kegiatan produksi atau proyek yang akan dilaksanakan

(Gitosudarmo, 2002:297).

PT. Delta Dunia Textile adalah perusahaan yang bergerak di

bidang industry pemintalan benang (spinning) yang memproduksi

berbagai jenis benang. Salah satu jenis benang yang diproduksi yaitu

benang jenis TR45. Benang TR45 merupakan benang jenis campuran

antara rayon dan PE. Permintaan pasar terhadap produk benang

sangatlah tinggi, sehingga perusahaan perlu melakukan perencanaan

dalam proses produksi. Setelah perencanaan proses produksi disusun,

selanjutnya perusahaan perlu melakukan penjadwalan (scheduling) dan

pengawasan yang intensif, agar kegiatan produksi selesai tepat waktu

dan sesuai dengan rencana. Dalam kegiatan scheduling perusahaan

dapat menggunakan anailisis network, sehingga kegiatan proses

produksi dapat terlaksana dengan efektif dan efisien tanpa mengalami

commit to user

4

Berdasarkan uraian diatas, maka dalam penyusunan Tugas Akhir

penulis mengambil judul “ PENERAPAN ANALISIS NETWORK

DALAM PERENCANAAN DAN PENGAWASAN PROSES PRODUKSI

BENANG TR45 PADA PT. DELTA DUNIA TEXTILE DI

KARANGANYAR”.

B. Rumusan Masalah

Dari uraian latar belakang diatas, penulis merumuskan beberapa

permasalahan yang akan dibahas tentang penerapan analisis network

pada perusahaan PT. Delta Dunia Textile yaitu sebagai berikut :

1. Bagaimana urutan kegiatan proses produksi benang TR45 pada PT.

Delta Dunia Textile ?

2. Bagaimana jalur kritis untuk menyelesaikan pekerjaan proses

produksi benang TR45 dengan waktu yang paling efisien

menggunakan metode PERT dan metode CPM?

3. Metode apa yang sebaiknya digunakan perusahaan dalam

melakukan penjadwalan untuk memperoleh waktu yang paling

commit to user

5

C. Tujuan Penelitian

Semua kegiatan yang dilakukan memiliki tujuan tertentu yang

ingin dicapai, demikian juga dengan penelitian ini. Adapun tujuan

penelitian ini yaitu :

1. Untuk mengetahui urutan kegiatan proses produksi benang TR45

pada PT. Delta Dunia Textile.

2. Untuk mengetahui jalur kritis penyelesaian pekerjaan proses

produksi benang TR45 dengan waktu yang paling efisien

menggunakan metode PERT dan CPM.

3. Untuk mengetahui metode yang tepat dalam melakukan penjadwalan

dengan waktu yang paling efisien.

D. Manfaat Penelitian

Penelitian ini dilakukan untuk mendapatkan menfaat yang dapat

berguna untuk berbagai pihak. Adapun berbagai pihak tersebut yaitu :

1. Bagi Perusahaan

Penelitian ini diharapkan dapat dijadikan pertimbangan bagi

pimpinan perusahaan dalam membuat keputusan maupun kebijakan

terutama yang berkaitan dengan penjadwalan proses produksi agar

dapat memperkirakan waktu penyelesaian produksi secara efisien.

commit to user

6

Penulis dapat menerapkan teori – teori yang didapat pada

bangku perkuliahan dan diterapkan praktek sesungguhnya dalam

dunia kerja.

3. Bagi Peneliti lain

Sebagai bahan acuan untuk pengembangan penelitian

selanjutnya.

E. Metode Penelitian

1. Desain Penelitian

Desain penelitian yang peneliti gunakan adalah studi kasus

yang meneliti secara rinci mengenai proses produksi benang TR45

dan waktu yang dibutuhkan dalam proses produksi yang dilakukan

oleh PT. Delta Dunia Textile yang kemudian menggunakan analisis

network dalam penerapan penghitungan waktu yang efisien.

2. Objek Penelitian

Dalam penelitian ini objek penelitian dilaksanakan di PT. Delta

Dunia Textile, Geneng, Kaling, Tasik Madu, Karanganyar.

3. Sumber Data

a. Data Primer

Data primer merupakan data yang diperoleh dengan survei

lapangan yang menggunakan semua metode pengumpulan data

original (Kuncoro, 2003:127). Data primer merupakan data yang

commit to user

7

wawancara dengan bagian personalia maupun dengan karyawan

yang berhubungan dengan proses produksi.

Data yang diperoleh yaitu :

1) Alur kegiatan proses produksi

2) Jenis kegiatan dalam proses produksi

3) Waktu yang dibutuhkan dalam kegiatan proses produksi

b. Data Sekunder

Data sekunder diperoleh dari hasil studi pustaka yang

berhubungan dengan pokok permasalahan yang diteliti. Biasanya

data sekunder berwujud data dokumentasi maupun data laporan

yang telah tersedia di perusahaan. Menurut Kuncoro (2003:127)

Data Sekunder merupakan data yang telah dikumpulkan oleh

lembaga pengumpul data dan dipublikasikan kepada masyarakat

pengguna data.

Data yang diperoleh yaitu :

1) Gambaran umum perusahaan

2) Sejarah berdirinya perusahaan

3) Struktur organisasi perusahaan

4. Teknik Pengumpulan Data

commit to user

8

Wawancara adalah teknik pengambilan data dimana peneliti

langsung berdialog dengan responden untuk menggali informasi

dari responden (Suliyanto, 2006:137). Wawancara dilakukan

dengan personalia dan karyawan yang terlibat langsung dengan

proses produksi untuk mendapatkan informasi yang ingin

diperoleh.

b. Observasi

Observasi adalah pengumpulan data dengan menggunakan

panca indra, jadi tidak hanya dengan pengamatan menggunakan

mata. Mendengar, mencium, mengecap, dan meraba termasuk

salah satu bentuk observasi. Instrumen yang digunakan dari

observasi adalah pengamatan dan lembar observasi (Suliyanto,

2006:139). Dalam penelitian ini, penulis melakukan pengamatan

secara langsung mengenai semua kegiatan yang dilakukan dalam

proses produksi.

c. Studi Pustaka

Studi pustaka merupakan pengumpulan data dengan cara

membaca dan mengambil dari literarur – literatur yang

berhubungan dengan masalah yang diteliti.

d. Pemeriksaan Data Arsip

Pemeriksaan data arsip merupakan pengumpulan data dari

beberapa arsip yang telah terkumpul dalam bentuk dokumentasi

commit to user

9 5. Teknik Anilisis Data

a. Analisis Deskriptif

Analisis deskriptif merupakan teknik untuk membuat

gambaran deskripsi secara sistematis, faktual dan akurat

mengenai suatu objek yang diteliti. Pembahasan ini memuat

diskripsi singkat mengenai penerapan analisis network dalam

perencanaan dan pengawasan proses produksi benang TR45

pada PT.Delta Dunia Textiledi Karanganyar.

b. Analisis Kuantitatif

Dalam penerapan analisis network penulis menggunakan

metode PERT dan CPM. Untuk menganalisis data menggunakan

metode PERT dan CPM dengan langkah sebagai berikut :

1) Melakukan inventaris kegiatan yang akan dilaksanakan dalam

proses produksi.

2) Menentukan urutan pekerjaan yang dilaksanakan,

mengidentifikasi kegiatan – kegiatan yang mendahului kegiatan

lain dan mengidentifikasi waktu yang dibutuhkan pada tiap

kegiatan.

3) Menyusun diagram network

Penyusunan diagram network dilakukan untuk mengetahui

jalur terpanjang untuk menyelesaikan semua kegiatan sesuai

dengan rencana. Dalam menyusun diagram network

commit to user

10

kegiatan yang akan dilaksanakan. Menurut Gitosudarmo

(2002:301- 302) simbol yang digunakan yaitu :

: Simbol anak panah, yang menunjukkan sebuah

kegiatan atau aktivitas. Yang dimaksud di sini

adalah segala tindakan yang memakan waktu

tertentu dalam pemakaian/ penggunaan sejumlah

material, tenaga kerja, serta peralatan produksi

(resources) yang ada.

: Simbol lingkaran, menunjukkan suatu kejadian

(event), baik kejadian atas berakhir/ selesainya

suatu kegiatan tertentu atau kejadian dimulainya

kejadian yang lain jadi dalam hal ini berarti bahwa

satu simbol lingkaran itu sekaligus menunjukkan

dua buah kejadian yaitu, kejadian selesainya

kegiatan yang satu serta dimulainya kegiatan yang

lain.

: Simbol anak panah terputus – putus yang

menunjukkan kegiatan semu (dummy activity).

Kegiatan semu panjang atau pendek tidak

menunjukkan lamanya kegiatan dan kegiatan semu

selalu memiliki jangka waktu penyelesaian sebesar

0 (nol) atau tidak memakan waktu.

4) Berdasarkan jalur kritis dalam diagram network, selanjutnya

commit to user

11

(Program Evaluation and Review Teqnique) dan CPM

(Critical Path Method) :

a) Analisis PERT

Dalam analisi PERT Untuk mengetahui estimasi

waktu yang diperlukan dalam menyelesaikan pekerjaan

yaitu dengan rumus :

ET

=

&keterangan :

ET = aktifitas waktu yang diperkirakan

a = waktu optimis, waktu yang dibutuhkan

oleh sebuah aktivitas jika semua hal

berlangsung susai rencana.

b = waktu pesimis, waktu yang dibutuhkan

sebuah aktivitas dengan asumsi kondisi

yang ada sangat tidak diharapkan.

m = waktu realistis, waktu yang dibutuhkan

untuk menyelesaikan sebuah aktivitas

yang paling realistis

commit to user

12

menghitung waktu terpanjang yang dibutuhkan

dalam menyelesaikan pekerjaan menggunakan jalur kritis

(critical path). Untuk menentukan keseluruhan waktu yang

dibutuhkan menggunakan metode CPM (critical path

method) . Dalam CPM terdapat beberapa istilah yang

dipergunakan yaitu :

ES (Earliest Start) = waktu mulai kegiatan paling

cepat

LS (Latest Start) = waktu mulai kegiatan yang

paling lambat

EF (Earliest Finish) = waktu penyelesaian kegiatan

yang paling cepat

LF (Latest Finish) = waktu penyelesaian kegiatan

paling lambat

S (Slack) = waktu mundur kegiatan.

Untuk menghitung ES dan LS dengan rumus

sebagai berikut:

EF = ES + t

LF = LS + t

commit to user

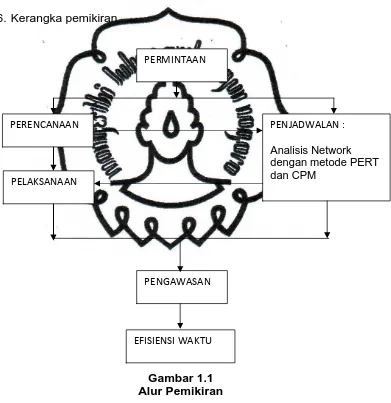

13 6. Kerangka pemikiran

Gambar 1.1 Alur Pemikiran

Keterangan :

Berdasarkan permintaan yang ada, selanjutnya perusahaan perlu

melakukan perencanaan mengenai kebutuhan biaya dan kegiatan yang PERMINTAAN

PERENCANAAN

PELAKSANAAN

PENJADWALAN : Analisis Network dengan metode PERT dan CPM

PENGAWASAN

commit to user

14

akan dilakukan untuk memenuhi permintaan konsumen. Setelah

perencanaan disusun maka kegiatan selanjutnya yaitu melakukan

penjadwalan yang mencakup inventaris kegiatan yang akan dilakukan,

mengidentifikasi waktu yang dibutuhkan untuk menyelesaikan pekerjaan

dan mementukan urutan tiap kegiatan yang perlu didahulukan. Untuk

menganalisa waktu dalam penjadwalan perusahaan menggunakan

analisis network dengan metode PERT dan CPM. Dalam pelaksanaan

semua kegiatan yang akan dilaksanakan, perusahaan perlu melakukan

pengawasan yang intensif agar sesuai dengan rencana yang ingin dicapai

dan tidak terjadi penyimpangan – penyimpangan dalam kegiatan produksi.

Sehingga dalam pelaksanaan proses produksi dapat dilakukan dengan

waktu yang efisien dan biaya seminimal mungkin. Berdasarkan analisis

data menggunakan metode PERT dan CPM maka dapat diperoleh waktu

commit to user

15

BAB II

TINJAUAN PUSTAKA

A. Pengertian Proses Produksi

Menurut Nasution (2003:3) proses produksi merupakan cara,

metode dan teknik untuk menciptakan atau menambah kegunaan

suatu produk dengan bahan baku (dana) yang ada.

Sedangkan menurut Subagyo (2000:8–10) proses produksi atau

proses operasi adalah proses perubahan masukan menjadi keluaran.

Pada umumnya membaginya menjadi dua macam yang sifatnya

ekstrim yaitu :

1. Proses produksi continous atau terus - menerus.

Proses produksi terus – menerus adalah proses produksi

yang tidak pernah berganti macam barang yang dikerjakan.

Proses produksi continous biasanya disebut sebagai proses

produksi yang berfokus pada produk atau product focus, karena

biasanya setiap produk disediakan fasilitas produksi tersendiri

yang meletakkannya disesuaikan sengan urutan proses

commit to user

16

Hasil produksi dapat distandarisasi, dan dalam jangka

panjang tidak pernah berubah macamnya. Arus barang dalam

proses produksi menyerupai garis sehingga sering dikatan

sebagai line flow.

2. Proses produksi terputus – putus.

Proses produksi terputus – putus atau intermittent digunakan

untuk pabrik yang mengerjakan barang bermacam – macam,

dengan jumlah setiap macam hanya sedikit. Dikatakan proses

produksi terputus – putus karena perubahan proses produksi

setiap saat terputus apabila terjadi perubahan macam barang

yang dikerjakan. Oleh karena itu tidak mungkin bila mengurutkan

letak mesin sesuai dengan urutan proses pembuatan barang.

Proses produksi terputus – putus biasanya disebut juga

sebagai proses produksi yang berfokus pada proses atau process

focus. Arus barang pada proses produksi ini bersifat beraneka

ragam atau bisa disebut jumbled flow karena setiap macam

barang memiliki urutan proses yang berbeda – beda.

Menurut Assauri (2004:12) proses produksi terdiri dari peralatan

dan dengan mana bahan – bahan dikombinasikan atau diolah menjadi

barang – barang atau jasa – jasa yang akan diberikan kepada

pelanggan, untuk mendapatkan uang atau pendapatan.

commit to user

17

Menurut Handoko (2003:23) Perencanaan (planning) adalah

pemilihan atau penetapan tujuan – tujuan organisasi dan penentuan

strategi, kebijaksanaan, proyek, program, prosedur, metoda, sistem,

anggaran, dan standar yang dibutuhkan untuk mencapai tujuan.

Salah satu aspek penting perencanaan adalah pembuatan

keputusan (decision making), proses pengembangan dan penyeleksian

sekumpulan kegiatan untuk memecahkan suatu masalah tertentu.

Keputusan – keputusan harus dibuat pada berbagai tahap dalam

proses perencanaan. Menurut Handoko (2003:79) Empat tahapan

dasar perencanaan :

Tahap 1 : Menetapkan tujuan atau serangkaian tujuan.

Tahap 2 : Merumuskan keadaan saat ini.

Tahap 3 : Mengidentifikasikan segala kemudahan dan

hambatan.

Tahap 4 : Mengembangkan rencana atau serangkaian

kegiatan untuk pencapaian tujuan.

C. Pengertian Penjadwalan

Penjadwalan adalah pengaturan kegiatan. Suatu kegiatan

dijadwalkan kapan mulainya, berapa lama mengerjakan setiap tahap

kegiatannya dan akhir kapan selesainya. Penjadwalan merupakan

bagian dari perencanaan, yaitu perencanaan mengenai waktu

commit to user

18

Sedangkan menurut Handoko (2003:400) scheduling adalah

istilah yang digunakan untuk perencanaan penjadwalan (waktu) dan

urutan penggunaan sumber daya phisik dan manusia dan untuk

kegiatan – kegiatan operasional suatu organisasi.

D. Analisis Network

Analisis Network adalah suatu peralatan manajerial yang

dikembangkan untuk membantu manajer dalam perencanaan,

pengawasan, dan pengendalian proyek yang relatif kompleks dan tidak

rutin (Handoko, 2003:153).

Adapun keuntungan – keuntungan yang dapat diperoleh dengan

menggunakan analisis network (Haryadi, 2009:12) :

1. Mengorganisir dan memberikan informasi secara sistematik.

2. Penentuan urutan atau prioritas pekerjaan.

3. Dapat menentukan pekerjaan – pekerjaan yang dapat ditunda tanpa

menyebabkan terlambatnya penyelesaian proyek secara

keseluruhan sehingga pekerjaan – pekerjaan tersebut dapat

dihemat waktu, biaya dan tenaga.

4. Dapat segera menentukan pekerjaan – pekerjaan mana yang harus

disub kontrakkan agar penyelesaian proyek secara keseluruhan

dapat sesuai dengan permintaan konsumen.

commit to user

19

Diagram network disusun untuk mengetahui jalur kegiatan pada

proses produksi. Dengan diagram network dapat diketahui waktu

penyelesaian terpanjang dari jumlah waktu penyelesaian pada jalur –

jalur yang lain. Jumlah waktu penyelesaian terpanjang merupakan

minimum waktu yang dibutuhkan keseluruhan dalam proses produksi.

Dalam penyusunan gambar diagram network menggunakan simbol

– simbol. Menurut Gitosudarmo (2002:301- 302) simbol yang digunakan

yaitu :

: Simbol anak panah, yang menunjukkan sebuah

kegiatan atau aktivitas. Yang dimaksud di sini

adalah segala tindakan yang memakan waktu

tertentu dalam pemakaian/ penggunaan sejumlah

material, tenaga kerja, serta peralatan produksi

(resources) yang ada.

: Simbol lingkaran, menunjukkan suatu kejadian

(event), baik kejadian atas berakhir/ selesainya

suatu kegiatan tertentu atau kejadian dimulainya

kejadian yang lain jadi dalam hal ini berarti bahwa

satu simbol lingkaran itu sekaligus menunjukkan

dua buah kejadian yaitu, kejadian selesainya

kegiatan yang satu serta dimulainya kegiatan yang

lain.

: Simbol anak panah terputus – putus yang

commit to user

20

Kegiatan semu panjang atau pendek tidak

menunjukkan lamanya kegiatan dan kegiatan semu

selalu memiliki jangka waktu penyelesaian sebesar

0 (nol) atau tidak memakan waktu.

F. Metode dalam Analisis Network

Dengan menggunakan diagram network maka dapat diketahui jalur

kritis. Dalam analisis network metode yang digunakan yaitu

PERT(Program Evaluation and Review Teqnique) dan CPM(Critical

Path Method). Pengertian kedua analisis tersebut yaitu :

1. Analisis PERT (Program Evaluation and Review Teqnique)

PERT (Program Evaluation and Review Teqnique) merupakan

salah satu metode yang digunakan untuk mengetahui jalur kritis dan

waktu kritis proses produksi.

Menurut Handoko (2003:401) PERT adalah suatu metode

analisis yang dirancang untuk membantu dalam scheduling dan

pengawasan kompleks yang memerlukan kegiatan – kegiatan

tertentu yang harus dijalankan dalam urutan waktu tertentu.

Adapun langkah – langkah dalam PERT, yaitu :

a) Mengidentifikasikan proyek da menyiapkan struktur pecahan

kerja.

b) Membangun hubungan antara kegiatan, memutuskan

kegiatan mana yang harus lebih dahulu dan kegiatan mana

commit to user

21

c) Menggambarkan jaringan yang menghubungkan

keseluruhan kegiatan.

d) Menetapkan perkiraan waktu untuk setiap pekerjaan.

e) Menghitung jalur waktu terpanjang melalui jaringan

f) Menggunakan jaringan untuk mebantu perencanaan,

penjadwalan, dan pengendalian proyek.

Komponen – komponen dalam metode PERT yaitu :

a) Kegiatan (aktivitas)

Yaitu bagian dari keseluruhan pekerjaan yang dilaksanakan.

b) Peristiwa

Yaitu menandai permulaan dan akhir suatu kegiatan dan

biasanya digambarkan dengan sebuah lingkaran.

c) Waktu kegiatan (activity time)

1) Waktu optimistic (a) adalah waktu tersingkat untuk

menyelesaikan kegiatan bila segala sesuatunya berjalan

dengan baik.

2) Waktu realistic (m) adalah waktu kegiatan yang akan

terjadi bila suatu kegiatan dilaksanakan dalam kondisi

normal, dengan penundaan – penundaan tertentu yang

dapat diterima.

3) Waktu pesimistik (b) adalah waktu yang paling lama

untuk menyelesaikan kegiatan, yaitu bila segala

commit to user

22

Setelah data ketiga waktu tersebut diketahui untuk

sebuah kegiatan, maka dapat dihitung waktu yang

diharapkan untuk pengerjaan sebuah kegiatan dengan

rumus ( Handoko, 2003 : 401) :

ET = &

Dimana ET = Waktu kegiatan yang diharapkan

a = Waktu optimistic

m = waktu realistic

b = waktu pesimistik

2. Analisis CPM (critical path method)

Menurut Gitosudarmo (2002:297) analisa jalur kritis atau critical

path method adalah merupakan suatu metode analisa yang mampu

memberikan informasi kepada manajer untuk dapat melakukan

perencanaan dan pengendalian suatu kegiatan produksi atau yang

akan dilaksanakan. Metode analisa jalur kritis ini terutama digunakan

untuk mengendalikan kegiatan – kegiatan yang bersifat tidak rutin,

atau terutama pada tipe proses produksi yang intermittent atau

produksi pesanan.

CPM membuat asumsi bahwa aktivitas diketahui dengan

pasti sehingga hanya diperlukan satu faktor waktu untuk setiap

kegiatan. Dalam CPM menggunakan beberapa istilah dalam

commit to user

23

ES (Earliest Start) = waktu mulai kegiatan paling

cepat

LS (Latest Start) = waktu mulai kegiatan yang

paling lambat

EF (Earliest Finish) = waktu penyelesaian kegiata

yang paling cepat

LF (Latest Finish) = waktu penyelesaian kegiatan

paling lambat

S (Slack) = waktu mundur kegiatan.

Untuk menghitung ES dan LS dengan rumus sebagai

berikut:

EF = ES + t

LF = LS + t

S = LS – ES atau S = LF – EF.

G. Pengertian Pengawasan

Menurut Handoko (2003:25) pengawasan (controlling) adalah

penemuan dan penerapan cara dan peralatan untuk menjamin

bahwa rencana telah dilaksanakan sesuai dengan yang telah

ditetapkan.

Menurut Gitisudarmo (2002:8) pengawasan pada hakikatnya

adalah pengamatan terhadap kegiatan yang dilakukan apakah telah

commit to user

24

terjadinya penyimpangan – penyimpangan dari rencana haruslah

selalu diciptakan baik secara visual ataupun nonvisual. Semakin

cepat informasi tentang terjadinya penyimpangan akan segera dapat

diketahui dan dilakukan tindakan – tindakan pengecekan

selanjutnya. Hal ini sering disebut follow up.

Sedangkan menurut Wijayanti (2008:117-118) Pengawasan

adalah suatu proses untuk menjamin bahwa tujuan – tujuan

organisasi dan manajemen tercapai. Tahap – tahap dalam proses

pengawasan yaitu :

1. Penentuan standar

2. Penentuan pengukuran pelaksanaan kegiatan

3. Pengukuran pelaksanaan kegiatan

4. Pembandingan pelaksanaan dengan standar dan analisa

penyimpangan

5. Pengambilan tindakan koreksi bila diperlukan.

Menurut Gitosudarmo dan Reksohadiprojo (2000:127) tahap

pengawasan biasa dikenal sebagai fungsi pengawasan produksi,

yang terdiri dari :

1. Routing, yaitu usaha untuk menentukan urutan operasi yang

akan dilalui, mulai dari bahan sampai produk selesai.

2. Scheduling, menetukan rencana waktu kapan pekerjaan itu

akan dikerjakan dan bilamana pekerjaan – pekerjaan dapat

commit to user

25

3. Dispatching, adalah perintah pelaksanaan dari semua

rencana dan pengaturan dalam bidang routing dan

scheduling.

4. Follow, merupakan fungsi penelitian dan pengecekkan

terhadap semua aspek yang mempengaruhi kelancaran

kegiatan produksi.

BAB III

ANALISIS DATA DAN PEMBAHASAN

A. Gambaran Umum Perusahaan

1. Sejarah singkat berdirinya perusahaan

PT. Delta Dunia Textile berlokasi di desa Kaling kecamatan

Tasikmadu kabupaten Karanganyar propinsi Jawa Tengah,

merupakan perusahaan manufaktur yang bergerak dibidang industri

pemintalan benang (Spinning). PT.Delta Dunia Textile didirikan pada

tahun 2003 sesuai pengesahan akte pendirian perusahaan oleh

Menteri Kehakiman Nomor : C-04467. HT. 01. 01. TH. 2003

Tertanggal 05 Maret 2003, dengan Bp.Sumitro sebagai pendiri

sekaligus Direktur Utamanya. Proses pembangunan fisik perusahaan

dimulai pada tahun 2005 sampai dengan 2007. 19 Januari 2007

ditandai sebagai hari operasional pertama proses produksi untuk

spinning I yang berkapasitas 84.000 spindles (mata pintal),

sedangkan proyek spinning II selesai dan mulai produksi pertama

commit to user

26

(mata pintal). Total kapasitas produksi terpasang adalah 168.000

mata pintal dengan 42000 memproduksi benang Cotton Combed,

42.000 memproduksi benang shyntetic: Polyester (Pe), Tetron

Carded (T/cd), Rayon dan 84000 memproduksi benang Cotton

Carded. Namun, komposisi pembagian jumlah pemakaian spindles

dapat diubah ubah sesuai kebijakan perusahaan. Saat ini PT.Delta

Dunia Textile memiliki karyawan sejumlah 2500 orang yang bekerja

dengan menggunakan sistem 3 shift putar dan 1 day shift.

PT. Delta Dunia Textile merupakan pengembangan dari

perusahaan Dunia Tex Group yang berpusat di Karanganyar. Dunia

tex Group sendiri memiliki 11 anak perusahaan yang berlokasi di

beberapa kota berbeda dan semuanya bergerak di sektor textile. 3

anak perusahaan bergerak dibidang Pemintalan (Spining), 5

Perusahaan bergerak dibidang Pertenunan (Weaving), 2 perusahaan

dibidang Pencelupan dan Pewarnaan (finishing), serta 1 perusahaan

integrated Tenun dan Finishing. Dunia Tex sendiri berdiri pada tahun

1975 dan berkantor pusat di JL.Raya Palur Km 7,1 Jaten,

karanganyar.

Untuk mencukupi kebutuhan bahan baku pembuatan

benang,PT. Delta Dunia Textile mendatangkan bahan baku kapas

dari berbagai Negara produsen kapas, diantaranya ; Pakistan, India,

Tanzania, Brasil dan Afrika. Sedang kebutuhan bahan baku serat

shyntetic baik serat Polyester maupun Rayon dipasok dari produsen

commit to user

27

Hasil produksi PT. Delta Dunia Textile sebagian besar diekspor

ke beberapa Negara,diantaranya : Turki, Singapura, Austria, Israel,

jepang, Thailand, Malaysia, Timor leste serta Argentina. Hasil

produksi PT.Delta Dunia Textile juga dipasarkan dalam pasar dalam

negeri, dengan pasar terbesar di wilayah Jawa Barat. Konsumen

pemakai produk hasil Produksi PT.Delta Dunia Textile adalah

Perusahaan Pertenunan Kain maupun Perusahaan Knitting (Rajut).

2. Visi dan Misi Perusahaan

Visi dan Misi merupakan sesuatu hal yang pasti dimiliki oleh

semua perusahaan. Penetapan visi dan misi merupakan tindakan

manajemen yang tepat, karena visi dan misi akan menjadi pedoman

dalam menjalankan organisasi dan akan menentukan kearah mana

perusahaan akan diarahkan. Visi dan Misi juga berfungsi sebagai

alat pengendali dari seorang pemimpin dalam menjalankan aktivitas

dari suatu perusahaan.

Begitu juga dengan PT. Delta Dunia Textile dalam

menjalankan kegiatan perusahaan, visi dan misi PT. Delta Dunia

Textile yaitu :

a. Visi perusahaan adalah menjadi perusahaan textile yang

terintegrated yang terbesar di Indonesia.

b. Misi perusahaan adalah menghasilkan produk yang berkualitas

commit to user

28

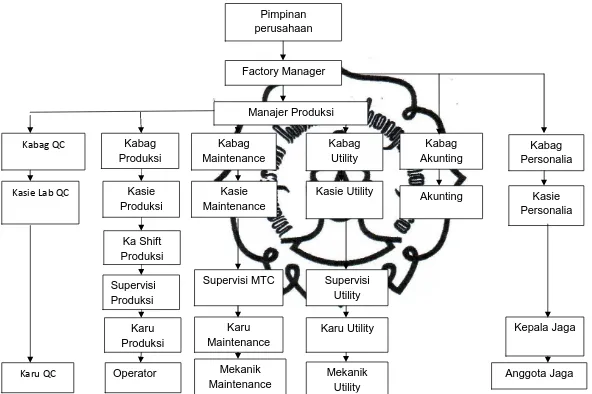

3. Struktur Organisasi

Dalam perusahaan untuk mencapai suatu tujuan memerlukan

struktur organisasi yang baik. Sedangkanasi setiap organisasi

membutuhkan individu – individu yang dapat meningkatkan

usahanya agar efektif dan efisien. Individu – individu tersebut

dikoordinasi agar terbentuk satu kesatuan yang bersama – sama

mencapai tujuan perusahaan. Untuk itu diperlukan struktur

organisasi yang sesuai dengan kondisi perusahaan yang

direncanakan dan didasarkan pada penentuan tugas – tugas dan

tanggung jawab yang jelas. Berikut ini gambar struktur organisasi

29

Gambar 3.1 Struktur Organisasi PT. Delta Dunia Textile

commit to user

ii

Adapun tugas, wewenang dan tanggung jawab masing-masing pegawai

adalah sebagai berikut :

a. Pimpinan Perusahaan

Pimpinan perusahaan merupakan pemilik perusahaan.

Tugas Pimpinan perusahaan adalah sebagai berikut :

1) Mengetahui keadaan serta kondisi perusahaan.

2) Bertindak sebagai pengambil keputusan tertinggi dengan

mempetimbangkan saran–saran dari bawahannya.

3) Menentukan rencana jangka panjang perusahaan.

4) Mengontrol kas dan mengetahui rugi atau laba perusahaan.

b. Factory Manager

Mengendalikan dan bertanggung jawab dalam mengelola pabrik

dan menggantikan Presiden Direktur apabila yang bersangkutan

tidak ada di tempat.

c. Manajer Produksi

1) Bertanggung jawab atas kegiatan operasional perusahaan.

2) Bertanggung jawab atas perencanaan dan pengembangan

produk.

3) Bertanggung jawab atas perawatan dan perbaikan

mesin,serta peralatan produksi.

commit to user

iii

d. Kepala Bagian Quality Qontrol (QC)

1) Mengatur dan menyusun rencana serta program kerja

bidang kualitas dan mutu produksi.

2) Melaksanakan pencatatan dan membuat laporan setiap

proyek.

3) Mengawasi proses produksi secara keseluruhan sehingga

dapat menjamin tercapainya standar kualitas produk yang

dikehendaki.

e. Kepala Bagian Produksi

Tugas Kepala Bagian Produksi adalah:

1) Mengatur penggunaan bahan baku.

2) Menghasilkan barang jadi sesuai kebutuhan marketing.

f. Kepala Bagian Maintenance (MTC)

Tugas Kepala Bagian MTC adalah :

1) Melakukan perawatan mesin.

2) Membuat jadwal perawatan mesin agar menghasilkan

produk serta tidak mengganggu jalannya proses produksi.

g. Kepala Bagian Utility

Tugas Kepala Bagian Utility adalah :

1) Melakukan perawatan Instalasi pabrik.

2) Membuat jadwal perawatan Instalasi pabrik.

h. Kepala Bagian Akunting

commit to user

iv

1) Menghitung biaya produksi dan harga pokok produksi.

2) Menyusun laporan harga pokok produksi.

i. Kepala Bagian Personalia

Kepala Bagian apersonalia bertugas mengurus

masalah-masalah yang berhubungan dengan karyawan,meliputi ; seleksi

karyawan,penempatan karyawan,melatih karyawan dan

memberhentikan karyawan.

j. Kasie Lab QC

Bertugas mengkoordinasi dan mengawasi bagian laboratorium

serta menerima wewenang dan bertanggung jawab dari kepala

bagian Quality Control.

k. Akunting

Melakukan pembukuan keuangan perusahaan,administrasi, dan

penyusunan laporan keuangan perusahaan.

l. Kepala Regu Quality Control(QC)

Bertanggung jawab kepada kasie laboratorium Quality Control

dan memimpin serta mengamati hasil kerja operator QC secara

langsung.

m. Kasie Laborat Quality Qontrol

Bertugas mengkoordinasi dan mengawasi bagian laboratorium

serta menerima wewenang dan bertanggung jawab dari kepala

commit to user

v n. Kasie Produksi

Bertugas mengkoordinasi dan mengawasi bagian produksi serta

menerima wewenang dan bertanggung jawab dari kepala

bagian produksi.

o. Kasie Maintenance

Bertugas mengkoordinasi dan mengawasi bagian maintenance

serta menerima wewenang dan bertanggung jawab dari kepala

bagian maintenance.

p. Kasie Utility

Bertugas mengkoordinasi dan mengawasi bagian utility serta

menerima wewenang dan bertanggung jawab dari kepala

bagian utility.

q. Kasie Personalia

Bertugas mengurusi masalah kepegawaian dan aspek

penggajian serta menerima wewenang dan bertanggung jawab

dari kepala bagian personalia.

r. Kepala Shift Produksi

Bertugas memeriksa lokasi kerja dan kelengkapan kerja,serta

membuat laporan tertulis tentang hasil kerja dan informasi

penyimpangan yang terjadi.

s. Supervisi Maintenance

Bertugas terhadap kelancaran proses mesin produksi, dan

commit to user

vi

turun ke lapangan untuk mengatasi masalah yang terjadi.

t. Supervisi Utility

Bertugas terhadap kelancaran proses produksi dan memberi

laporan kepada kasie utility serta langsung turun ke lapangan

untuk mengatasi masalah yang terjadi.

u. Supervisi Produksi

Bertugas terhadap kelancaran proses produksi, dan member

laporan kepada kepala bagian produksi, serta langsung turun ke

lapangan untuk mengatasi masalah yang terjadi.

v. Karu maintenance

Bertanggung jawab kepada supervisi maintenance dan

memimpin serta mengamati hasil kerja operator maintenance

secara langsung.

w. Karu Utility

Bertanggung jawab kepada supervisi utility dan memimpin serta

mengamati hasil kerja operator utility secara langsung.

x. Karu produksi

Bertanggung jawab kepada supervisi produksi dan memimpin

serta mengamati hasil kerja operator secara langsung.

y. Mekanik maintenance

Bertugas lapangan dan bertanggung jawab atas pekerjaan

commit to user

vii z. Mekanik utility

Bertugas lapangan dan bertanggung jawab atas pekerjaan demi

kelancaran proses produksi.

aa. Kepala Jaga

Bertugas mengawasi anggota jaga dan bertanggung jawab

kepada kasie personalia dalam hal keamanan.

bb. Anggota jaga

Bertugas di lapangan dan bertanggung jawab atas keamanan

lingkungan perusahaan.

cc. Operator

Bertugas di lapangan dan bertanggung jawab atas pekerjaan

dan hasil produksi.

4. Tenaga Kerja

PT.Delta Dunia Textile mempunyai tiga macam status karyawan,

yaitu:

a. Sistem harian tetap

Karyawan –karyawan tersebut merupakan karyawan tetap

PT.Delta Dunia Textile. Apabila terjadi pemutusan hubungan

kerja (PHK), karyawan mendapatkan pesangon dari perusahaan

dan apabila dirumahkan oleh pihak perusahaan, karyawan akan

dapat upah berapa persen dari gaji karyawan yang

commit to user

viii b. Sistem kontrak

PT. Delta Dunia Textile menerapkan tiga macam jangka

waktu kontrak, mulai dari 3 bulanan, 6 bulanan dan 1 tahunan.

Kontrak bisa diperpanjang apabila kinerja karyawan sesuai

dengan yang diharapkan perusahaan. Apabila pekerjaan telah

sebelum masa kontrak habis, maka sisa hari kerja harus dibayar

sesuai persetujuan.

c. Sistem borongan

Perusahaan melakukan kerjasama dengan pihak ke 3 untuk

mengerjakan suatu pekerjaan dan apabial pekerjaan tersebut

sudah selesai, selesai juga kontrak tersebut.

5. Sistem Penggajian

Pembagian gaji berdasarkan komponen yang berlaku di

perusahaan, komponenen-komponen tersebut meliputi :

a. Tunjangan pendidikan

b. Tunjangan keahlian

c. Tunjangan jabatan

d. Lembur

e. Golongan jabatan

commit to user

ix

Pembagian gaji di PT. Delta Dunia Textile digolongkan menjadi 3

macam, yaitu :

a. Bagi karyawan bulanan,gaji dibayarkan setiap awal bulan setiap

bulan.

b. Bagi karyawan harian,gaji yang dibayarkan kepada karyawan

dengan hitungan harian dan dibayarkan setiap akhir minggu atau

hari sabtu. Setiap harinya mereka mendapatkan upah sejumlah

yang ditetapkan oleh pemerintah.

c. Bagi karyawan borongan,gaji yang diterima dengan kapasitas

pekerjaan yang telah dikerjakan. Pembayaran gaji dilakukan

mingguan pada hari sabtu.

Kenaikan gaji pada PT. Delta Dunia Textile dilakukan secara

berkala berdasarkan :

a. Prestasi kerja didasarkan pada absensi dan kontribusi yang

diberikan kepada perusahaan.

b. Lamanya kerja atau loyalitas kepada perusahaan.

c. Jenjang pendidikan (SD, SMP, SMU/SMK, D3, S1, S2)

d. Sewaktu-waktu bila ada Peraturan Pemerintah tentang kenaikan

Upah Minimum Regional (UMR).

6. Kesejahteraan Karyawan dan Personalia PT. Delta Dunia

Textile.

Kesejahteraan perlu diperhatikan oleh perusahaan karena

commit to user

x

kinerja karyawan. Dengan meningkatkan kesejahteraan karyawan

diharapkan dapat meningkatkan produktifitas kerja juga.

Kesejahteraan karyawan dapat berupa gaji bulanan, bonus, dan

fasilitas – fasilitas pendukung lainnya.

Usaha-usaha yang dilakukan PT.Delta Dunia Textile untuk

meningkatkan kesejahteraan karyawan dan personalianya antara

lain :

a. Penggajian bulanan dan bonus

b. Upah lembur

c. Asuransi tenaga kerja

d. Cuti

e. Koperasi

f. Tempat ibadah

g. Kantin

Kebijaksanaan yang diberikan PT. Delta Dunia Textile apabila

karyawan tidak masuk kerja dengan cara sebagai berikut :

a. Apabila karyawan tidak masuk kerja sampai 6 hari berturut-turut

tanpa adanya keterangan yang jelas akan mendapatkan surat

peringatan pertama (SP 1)

b. Apabila pemberian SP 1 tidak dihiraukan sama sekali oleh yang

bersangkutan maka perusahaan akan memberikan surat

commit to user

xi

c. Surat peringatan ketiga (SP 3) diberikan oleh perusahaan

apabila tidak ada perubahan dari karyawan yang bersangkutan,

dengan itu karyawan tersebut dianggap mengundurkan diri dari

PT. Delta Dunia Textile

.

7. Daerah Pemasaran

Hasil produksi PT. Delta Dunia Textile sebagian besar diekspor ke

beberapa Negara,diantaranya : Turki, Singapura, Austria, Israel,

jepang, Thailand, Malaysia, Timor leste serta Argentina. Hasil

produksi PT.Delta Dunia Textile juga dipasarkan dalam pasar dalam

negeri, dengan pasar terbesar di wilayah Jawa Barat. Konsumen

pemakai produk hasil Produksi PT.Delta Dunia Textile adalah

Perusahaan Pertenunan Kain maupun Perusahaan Knitting (Rajut).

8. Jam kerja dan Hari kerja

Jam kerja yang diberlakukan pada PT. Delta Dunia Textile dibagi

menjadi 3 shift (waktu) yaitu :

Shift 1 : 06.00 – 14.00

Shift 2 : 14.00 – 22.00

Shift 3 : 22.00 – 06.00

Sedangkan jam kerja kantor yang berlaku yaitu :

Dayshift dan Staft kantor : 08.00 – 16.00

Hari sabtu hanya setengah hari yaitu pukul 08.00 – 13.00

commit to user

xii

B. Laporan Magang Kerja

Magang kerja adalah salah satu kegiatan perkuliahan yang

dilakukan mahasiswa di luar kampus secara kelompok atau individual

dengan terjun langsung dalam dunia kerja maupun masyarakat.

Kegiatan magang kerja dilakukan oleh mahasiswa untuk mengetahui

masalah – masalah yang terjadi pada perusahaan yang kemudian

mengumpulkan data – data terkait yang diperlukan untuk mendapatkan

penyesaian. Pembahasan masalah – masalah dan data – data terkait

diperlukan dalam menyusun Tugas Akhir.

Tujuan dilaksanakan magang kerja antara lain :

1. Memperoleh pengalaman dan pengetahuan dalam dunia kerja

secara nyata.

2. Mahasiswa dapat mengetahui, memahami permasalahan yang

dihasapi dalam dunia kerja nyata.

3. Mahasiswa dapat lebih menguasai dan mendalami materi

perkuliahan yang diperoleh pada dunia kerja nyata.

Waktu pelaksanaan magang kerja :

Tempat : PT. Delta Dunia Textile.

Lokasi : Tasikmadu, Karanganyar.

Waktu : 1 Februari 2011 – 2 Maret 2011

Pada pelaksaan magang kerja mahasiswa diwajibkan untuk

commit to user

xiii

Kegiatan yang dilaksanakan pada saat magang kerja yaitu :

Minggu I : Pengenalan proses produksi oleh pembimbing mulai

dari mesin yang digunakan, bahan baku dan alur

produksi dari bahan baku sampai produk jadi.

Minggu II : Pengamatan langsung di bagian blowing dan carding

serta wawancara dengan karyawan bagian blowing

dan kepala bagian quality control mengenai standar

kualitas bahan baku dan proses blowing dan carding.

Minggu III : Pengamatan pada bagian drawing, roving dan unilap

sampai proses spinning. Dan wawancara dengan

karyawan operator mesin – mesin. Penulis juga

melakukan praktik langsung dalam training bagi

karyawan baru yang dilakukan oleh kepala bagian

produksi.

Minggu IV :Pada minggu terakhir penulis fokus dalam

pengumpulan data waktu yang dibutuhkan dalam tiap

proses produksi untuk mengetahui total waktu yang

paling efektif dan efisien.

Melalui kegiatan magang kerja tersebut mahasiswa dapat

mengetahui kegiatan dalam proses produksi. Sebagai bahan

dalam penyusunan tugas akhir data yang diperoleh yaitu : data

commit to user

xiv

dibutuhkan pada tiap proses dan kemudian dilakukan analisis

menggunakan analisis network ( analisis jaringan kerja ).

C. Pembahasan Masalah

Analisis network merupakan metode yang sangat membantu dalam

proses perencanaan dan pengawasan produksi suatu perusahaan.

Menurut Handoko (2003:153) Analisis Network adalah suatu peralatan

manajerial yang dikembangkan untuk membantu manajer dalam

perencanaan, pengawasan, dan pengendalian proyek yang relatif

kompleks dan tidak rutin

Dalam perusahaan manajemen harus dapat menyusun suatu

perencanaan pekerjaan – pekerjaan yang diperlukan dalam proses

produksi yang dilaksanakan. Tanpa adanya perencanaan yang tepat,

proses produksi tidak akan berjalan sesuai yang diharapkan.

Perencanaan sangat membantu dalam proses penjadwalan dan

pengawasan. Jenis – jenis kegiatan yang harus dilaksanakan pada

proses produksi benang TR45 pada PT. Delta Dunia Textile khusunya

pembuatan benang yang dalam penulisan ini penulis mengambilan

sampel produksi yaitu 1500 Kg dengan waktu yang telah ditetapkan

commit to user

xv

1. Inventaris kegiatan untuk mengetahui urutan kegiatan proses

produksi.

Dalam proses produksi benang TR45 terdapat beberapa

pekerjaan yang saling berkaitan, sehingga diperlukan pengetahuan

tentang kegiatan – kegiatan tersebut agar dapat menentukan

kegiatan secara keseluruhan dengan benar. Berdasarkan data –

data yang diperoleh urutan kegiatan – kegiatan / pekerjaan –

pekerjaan yang diperlukan dalam proses produksi benang TR45

yaitu :

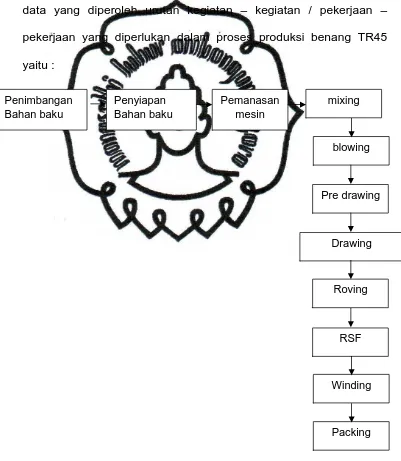

Gambar 3.2

Proses produksi benang TR45 pada PT. Delta Dunia Textile

commit to user

xvi

Dalam proses produksi benang TR45 pada PT. Delta Dunia Textile

memerlukan kegaiatan – kegiatan yang meliputi :

a. Penimbangan bahan baku (kapas)

Bahan baku (kapas) yang akan digunakan dalam produksi

benang TR45 sebelum masuk dalam proses produksi, kapas

perlu ditimbang terlebih dahulu. Hal tersebut dilakukan untuk

menentukan jumlah perbandingan kapas Rayon dan PE yang

akan digunakan. Penimbangan bahan baku (kapas) Rayon dan

PE membutuhkan waktu ± 30 menit.

b. Persiapan bahan baku

Sebelum melakukan proses produksi perusahaan persiapan

bahan yang akan digunakan. Tahap mixing merupakan tahapan

untuk mempersiapkan bahan baku untuk produksi agar sesuai

dengan spesifikasi yang ditentukan sebelumnya dan sesuai juga

dengan standar kualitas yang diharapkan. Bahan yang akan

digunakan pada produksi TR45 yaitu komposisi antara Rayon

dan PE. Bahan baku yang digunakan merupakan bahan baku

yang dibeli dari pemasok luar negeri. Bahan baku kapas diimpor

dari perusahaan yang ada di Negara Benin, India, China dan

Amerika Selatan.

c. Pemanasan mesin

Pemanasan mesin dilakukan guna mempersiapkan kinerja mesin

dan menjaga agar mesin memiliki umur ekonomis yang lama.

commit to user

xvii

beristirahan. Dalam proses produksi benang, mesin mengalami

istirahat selama setahun sekali. Pada saat libur hari raya. Semua

mesin produksi yang digunakan mengalami istirahat total.

d. Mixing

Mixing merupakan tahapan untuk mempersiapkan bahan

baku untuk produksi agar sesuai dengan spesifikasi yang

ditentukan sebelumnya dan sesuai juga dengan standar kualitas

yang diharapkan.

Faktor –faktor yang menentukan kualitas dalam proses

mixing adalah :

1) Kerataan mixing

Berpengaruh pada warna saat pencabikan awal, akibatnya

belang pada hasil produksi.

2) Warna

Apabila antar mixer terjadi perbedaan dalam penentuan

komposisi bahan baku akan mengakibatkan belang pada

hasil produksi maupun pada saat pewarnaan benang.

3) Persentase reused

Hal ini mengakibatkan benang hasil produksi mudah putus

serta banyak benang yang tebal tipis.

e. Blowing

Blowing merupakan tahan pencabikan bahan baku agar lebih

commit to user

xviii

macam – macam komposisi kapas yang akan digunakan dalam

proses produksi dilakukan pada proses blowing.

f. Pre Drawing

Pre drawing merupakan proses perangkapan dalam sliver (agar

homogen), penarikan atau draff dan perenggangan agar sliver

menjadi rata.

g. Drawing

Drawing memiliki fungsi sebagai perangkapan sliver untuk

mendapatkan kerataan sliver, serta variasi gram atau grain per

meter sesuai dengan yang diharapkan.

h. Roving

Berfungsi untuk melakukan proses pengubahan sliver menjadi

benang besar atau kasar.

i. RSF (Ring Spinning Frame)

Berfungsi untuk mengubah benang dari proses roving menjadi

benang dalam bentuk cop atau tube.

j. Winding

Prinsipnya proses penggulungan benang dari bentuk cop

menjadi bentuk cones.

k. Packing

Prinsipnya melakukan pembungkusan sampai pengepakan

commit to user

xix

Faktor – faktor yang harus diperhatikan :

1) Pembungkusan kantong plastik

Hal ini dilakukan bertujuan untuk menghindari terjadinya

benang kotor maupun basah.

2) Penimbangan benang

Hal ini berfungsi untuk berat sesuai dengan ditentukan (batas

minimal – batas maksimal) per karung atau per ball benang

(isi cones, berat)

3) Penataan karung atau box over

Kesalahan dalam penataan karung atau box over dapat

mengakibatkan kerusakan paper cones maupun benang.

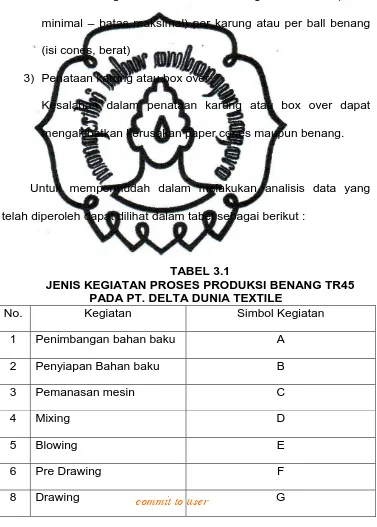

Untuk mempermudah dalam melakukan analisis data yang

telah diperoleh dapat dilihat dalam tabel sebagai berikut :

TABEL 3.1

JENIS KEGIATAN PROSES PRODUKSI BENANG TR45 PADA PT. DELTA DUNIA TEXTILE

No. Kegiatan Simbol Kegiatan

1 Penimbangan bahan baku A

2 Penyiapan Bahan baku B

3 Pemanasan mesin C

4 Mixing D

5 Blowing E

6 Pre Drawing F

commit to user

Sumber : data yang diolah

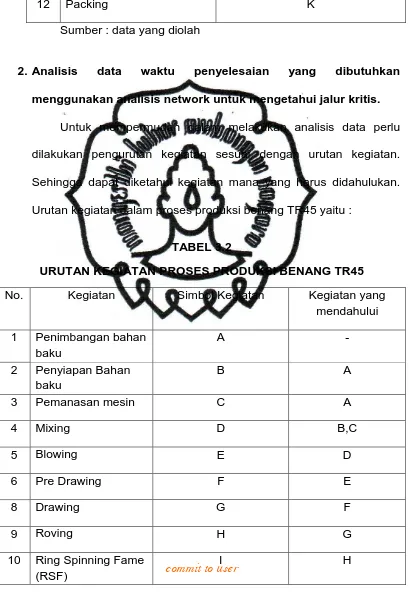

2. Analisis data waktu penyelesaian yang dibutuhkan

menggunakan analisis network untuk mengetahui jalur kritis.

Untuk mempermudah dalam melakukan analisis data perlu

dilakukan pengurutan kegiatan sesuai dengan urutan kegiatan.

Sehingga dapat diketahui kegiatan mana yang harus didahulukan.

Urutan kegiatan dalam proses produksi benang TR45 yaitu :

TABEL 3.2

URUTAN KEGIATAN PROSES PRODUKSI BENANG TR45

No. Kegiatan Simbol Kegiatan Kegiatan yang mendahului

1 Penimbangan bahan baku

A -

2 Penyiapan Bahan baku

10 Ring Spinning Fame (RSF)

commit to user

xxi

11 Winding J I

Packing K J

Sumber : data yang diolah

Setelah diketahui urutan kegiatan yang akan dilakukan dapat

dilakukan analisis network dengan dua metode yang digunakan,

yaitu metode PERT dan CPM. Dalam metode PERT maupun CPM

memerlukan perkiraan waktu yang tepat. Untuk menentukan

perkiraan waktu yang diperlukan untuk masing – masing kegiatan

tidaklah mudah. Waktu produksi sewaktu – waktu dapat berubah –

ubah. Sehingga dalam menentukan waktu proses menggunakan

metode PERT. Dalam analisis network menggunakan metode PERT

terdapat 3 estimasi waktu yang digunakan, yaitu waktu optimal (a),

waktu pesimis (b), dan waktu realistis (m).

Untuk menghitung perkiraan waktu penyelesaian aktifitas (ET)

dalam tabel diatas menggunakan rumus :

ET = &

Dimana ET = Waktu kegiatan yang diharapkan

a = Waktu optimistic

m = waktu realistic

b = waktu pesimistik

TABEL 3.3

commit to user

xxii

(dalam satuan menit/mesin)

No. Simbol Kegiatan

Waktu optimis Waktu realistis Waktu pesimis

1 A 20 30 40

2 B 15 20 30

3 C 20 30 45

4 D 45 47 50

5 E 40 43.2 45

7 F 45 48 50

8 G 30 40 45

9 H 50 52.8 54

10 I 40 42 45

11 J 62 67.2 69

12 K 45 48 50

Sumber : data yang diolah

Perhitungan waktu yang diharapkan (ET) pada masing – masing

kegiatan adalah sebagai berikut :

a. ET = Ɵ. . . = 30

b. ET = Ɵ. . = 20.8

c. ET = Ɵ. . = 30.8

commit to user

xxiii

e. ET = . .Ɵ = 42.9

f. ET = . = 47.8

g. ET = . . = 39.1

h. ET = . Ɵ. = 52.5

i. ET = . Ɵ = 42.2

j. ET = Ɵ .Ɵ = 66.6

k. ET = . = 47.8

Dari perhitungan perkiraan waktu di atas dapat dilihat dalam bentuk

tabel sebagai berikut :

TABEL 3.4

WAKTU PENYELESAIAN YANG DIHARAPKAN

PROSES PRODUKSI BENANG TR45

(dalam satuan jam/mesin)

Simbol Kegiatan

Kegiatan yang mendahului

Waktu yang diharapkan (ET)

A - 30

B A 20.8

C A 30.8

commit to user

xxiv

E D 42.9

F E 47.8

G F 39.1

H G 52.5

I H 42.2

J I 66.6

K L 47.8

Sumber : data yang diolah.

Berdasarkan perhitungan estimasi waktu yang telah dibuat, maka

selanjutnya menentukan jalur kritis kegiatan. Adapun diagram

penyelesaian network yang dilakukan secara normal dapat dilihat dalam

gambar sebagai berikut :

A

B

D E F G 39.1

commit to user

xxv

Gambar 3.3

Diagram Network

Pada diagram network diatas terdapat dua jalur network produksi

yaitu :

a. A – B – D – E – F – G – H – I – J – K dengan lama waktu

30+20.8+47.2+42.9+47.8+39.1+52.5+42.2+66.6+47.8 = 436.9

b. A – C – D – E – F – G – H – I – J – K dengan lama waktu

30+30.8+47.2+42.9+47.8+39.1+52.5+42.2+66.6+47.8 = 446.9

Berdasarkan analisis data menggunakan metode PERT dan diagram

diatas dapat ditemukan jalur kritis. Jalur kritis yaitu jalur terpanjang pada

network dan waktunya merupakan waktu penyelesaian minimum yang

commit to user

xxvi

diharapkan untuk masing – masing kegiatan. Selain menggunakan

metode PERT jalur kritis juga dapat diidentifikasi melalui peristiwa –

peristiwa yang dihubungkan oleh kegiatan – kegiatan dengan waktu

longgar nol (slack) atau dengan metode CPM. Apabila pada suatu

kegiatan memiliki waktu longgar (slack) lebih dari nol maka kegiatan

tersebut tidak termasuk dalam jalur kritis.

Metode CPM dapat dilakukan menggunakan aturan sebagai

berikut:

ES ( Earliest Start ) = waktu mulai kegiatan paling cepat

LS ( Latest Start ) = waktu mulai kegiatan yang paling

lambat

EF ( Earliest Finish ) = waktu penyelesaian kegiata yang

paling cepat

LF ( Latest Finish ) = waktu penyelesaian kegiatan paling

lambat

S ( Slack ) = waktu mundur kegiatan.

Untuk menghitung ES dan LS dengan rumus sebagai berikut :

commit to user

xxvii LF = LS – t

S = LS – ES atau S = LF – EF

Adapun perhitungan waktu ES dan EF adalah sebagai berikut:

1) Kegiatan A estimasi waktunya = 30; maka ES = 0 dan

EF = 0 + 30 = 30;

2) Kegiatan B estimasi waktunya = 20; maka ES = 30 dan

EF = 20 + 30 = 50;

3) Kegiatan C estimasi waktunya = 30; maka ES = 30 dan

EF = 30 + 30 = 60;

4) Kegiatan D estimasi waktunya = 47; maka ES =60 dan

EF = 47 + 60 = 107;

5) Kegiatan E estimasi waktunya = 43.2; maka ES = 107 dan

EF = 43.2 + 107 = 150.2;

6) Kegiatan F estimasi waktunya = 48 maka ES = 150.2 dan

EF = 48 + 150.2 =198.2;

7) Kegiatan G estimasi waktunya = 40; maka ES = 198.2 dan

EF = 40 + 198.2 =238.2;

8) Kegiatan H estimasi waktunya = 52.8; maka ES = 238.2 dan

EF = 52.8 + 238.2 =291;

9) Kegiatan I estimasi waktunya = 42; maka ES = 291 dan

EF = 42 + 291 =333;

10) Kegiatan J estimasi waktunya = 67.2; maka ES = 333 dan

commit to user

xxviii

11) Kegiatan K estimasi waktunya = 48; maka ES = 400.2 dan

EF = 48 + 400.2 =448.2

Sedangkan untuk perhitungan LS dan LF adalah sebagai berikut :

1) Kegiatan A estimasi waktunya = 30; maka LF = 30 dan

LS = 30 - 30 = 0;

2) Kegiatan B estimasi waktunya = 20; maka LF = 60 dan

LS = 60 – 20 = 40;

3) Kegiatan C estimasi waktunya = 30; maka LF = 60 dan

LS = 60 – 30 =30;

4) Kegiatan D estimasi waktunya = 47; maka LF = 107 dan

LS = 107 – 47 = 60;

5) Kegiatan E estimasi waktunya = 43.2; maka LF = 150.2 dan

LS = 150.2 – 43.2 = 107;

6) Kegiatan F estimasi waktunya = 48; maka LF = 198.2 dan

LS = 198.2 – 82 = 150.2;

7) Kegiatan G estimasi waktunya = 40; maka LF = 238.2 dan

LS = 238.2 – 52.8 = 198.2;

8) Kegiatan H estimasi waktunya = 52.8; maka LF = 291 dan

LS = 291 – 42= 238.2;

9) Kegiatan I estimasi waktunya = 42; maka LF = 333 dan

LS = 333 – 67.2 = 291;

10) Kegiatan J estimasi waktunya = 67.2; maka LF = 400.2 dan

commit to user

xxix

11) Kegiatan K estimasi waktunya = 48; maka LF = 448.2 dan

LS = 448.2 – 48 =400.2.

TABEL 3.5

IDENTIFIKASI KEGIATAN KRITIS / BUKAN KRITIS

Node Kegiatan Waktu ES EF LS LF

SLACK

(LS – ES)

Pada

Jalur

1-2 A 30 0 30 0 30 0 Kritis

2-3 B 20 30 50 20 40 10 Tidak

2-4 C 30 30 60 30 60 0 Kritis

4-5 D 47 60 107 60 107 0 Kritis

5-6 E 43.2 107 150.2 107 150.2 0 Kritis

6-7 F 48 150.2 198.2 150.2 198.2 0 Kritis

7-8 G 40 198.2 238.2 198.2 238.2 0 Kritis

8-9 H 52.8 238.2 291 238.2 291 0 Kritis

9-10 I 42 291 333 291 333 0 Kritis

10-11 J 67.2 333 400.2 333 400.2 0 Kritis

11-12 K 48 400.2 448.2 400.2 448.2 0 Kritis

Sumber : data yang diolah

Dari analisis data dengan metode CPM, maka dapat diketahui

jalur kritisnya yaitu :