Optimasi Gaya Potong, Kekasaran Permukaan dan Laju Pengerjaan Material pada Proses Freis Tegak Baja AISI 1045 dengan

Menggunakan Metode Taguchi-Grey

Ahmad Nur Shofa1*, Bambang Pramujati1, Bobby O. P. Soepangkat1

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember, Surabaya1 Email: [email protected]*

Abstrak

Proses freis tegak merupakan salah satu proses pemesinan yang banyak digunakan untuk awal pembuatan suatu komponen. Gaya potong, kekasaran permukaan dan laju pengerjaan material (LPM) merupakan beberapa karakteristik kualitas yang kritis dari proses freis tegak. Parameter pemesinan proses freis tegak yang meliputi kecepatan potong, kecepatan makan dan kedalaman potong memiliki pengaruh terhadap ukuran kualitas tersebut. Oleh karena itu, suatu optimasi untuk mendapatkan gaya potong dan kekasaran permukaan yang minimum serta LPM yang maksimum perlu dilakukan.

Penelitian ini dilakukan dengan melakukan proses freis pada baja AISI 1045. Metode optimasi yang digunakan adalah metode Taguchi yang dikombinasikan dengan Grey Relational Analysis (GRA).

Rancangan percobaan yang digunakan adalah matriks ortogonal L9. Parameter proses yang ditentukan setingnya adalah kecepatan potong, kecepatan makan dan kedalaman potong. Parameter-parameter tersebut masing-masing memiliki 3 level. Karakteristik respon yang optimal adalah semakin kecil semakin baik untuk respon gaya potong dan kekasaran permukaan, dan semakin besar semakin baik untuk LPM. Hasil penelitian menunjukkan bahwa metode ini dapat menurunkan gaya potong dan kekasaran permukaan serta meningkatkan LPM secara efektif dan efisien.

Kata kunci: gaya potong, grey relational analysis, kekasaran permukaan, LPM, Taguchi

1. Pendahuluan

Proses pemotongan logam merupakan salah satu proses penting dalam industri manufaktur, bahkan proses pemesinan telah menjadi inti dari industri manufaktur sejak revolusi industri. Salah satu proses pemesinan yang sering digunakan di industri manufaktur adalah proses freis (milling).

Penelitian tentang proses pemotongan logam biasanya difokuskan pada beberapa kualitas yang kritis dari produk, seperti gaya potong, LPM, kekasaran permukaan dan bentuk geram.

Menurut Makmur (2010), gaya potong yang terlalu besar dan melebihi kekuatan yang dimiliki oleh pahat potong, akan menyebabkan keretakan/patah pada pahat potong tersebut.

Pahat potong yang aus akan menimbulkan gesekan yang menyebabkan gaya potong meningkat, sehingga getaran menjadi lebih besar.

Getaran yang besar akan mempengaruhi kualitas produk yang dihasilkan, misalnya kekasaran permukaan menjadi tinggi. Besar kecilnya gaya potong dipengaruhi oleh parameter pemotongan seperti kecepatan potong, sudut geram, kedalaman potong, kecepatan makan dan geometri pahat potong (Rochim, 1993).

Kebutuhan untuk meminimalkan biaya pemesinan menjadi suatu keharusan bagi dunia industri. Salah satu faktor yang dapat menurunkan biaya tersebut adalah dengan meningkatkan LPM (Rochim, 1993). LPM didefinisikan sebagai besarnya volume material yang terbuang per-satuan waktu. LPM yang

tinggi dapat diperoleh dengan meningkatkan kedalaman potong, kecepatan makan dan kecepatan potong.

AISI 1045 adalah baja karbon sedang yang memiliki kekuatan, kekakuan dan ketahanan terhadap aus yang tinggi. Baja ini digunakan di dunia industri secara luas, terutama untuk pembuatan jig, fixture, moldbase dan roda gigi.

AISI 1045 juga memiliki sifat weldability dan machinability yang cukup baik, sehingga mudah untuk dilas dan diubah bentuknya dengan menggunakan proses pemesinan (Calik et al., 2008).

Studi eksperimen mengenai pengaruh parameter proses freis terhadap karakteristik kualitas yang kritis telah dilakukan oleh Turgut et al. (2011).

Penelitian ini dilakukan dengan memvariasikan kecepatan potong dan kecepatan makan. Hasil penelitiannya menunjukkan bahwa terjadi peningkatan gaya potong seiring dengan peningkatan kecepatan makan dan kedalaman potong. Kekasaran permukaan meningkat bila kecepatan makan dan kedalaman potong ditingkatkan.

Zhang (2007) telah melakukan optimasi kekasaran permukaan proses freis muka pada mesin CNC dengan metode Taguchi. Rancangan eksperimen Taguchi merupakan metode yang efektif dan efisien untuk mengoptimasi variabel respon dengan menggunakan eksperimen lebih sedikit dibandingkan dengan factorial design.

Penelitian ini dilakukan dengan menggunakan

kecepatan makan, kecepatan spindel dan kedalaman potong sebagai faktor kendali.

Temperatur dan pahat potong yang berbeda dianggap sebagai faktor noise.

Penentuan kombinasi parameter proses yang tepat untuk mencapai respon yang optimum telah menjadi fokus penelitian pada proses pemesinan freis. Dalam hal ini pemilihan metode akan berkaitan langsung dengan kualitas produk yang dihasilkan. Metode Taguchi adalah salah satu metode yang efektif untuk mengendalikan kualitas produk. Metode Taguchi hanya dapat mengoptimasi proses pada satu respon. Oleh karena itu, penelitian ini dilakukan dengan menggunakan metode Taguchi yang dikombinasikan dengan GRA agar dapat mengoptimasi multi respon secara serentak.

2. Metode

2.1 Alat dan Bahan Penelitian 1. Benda Kerja

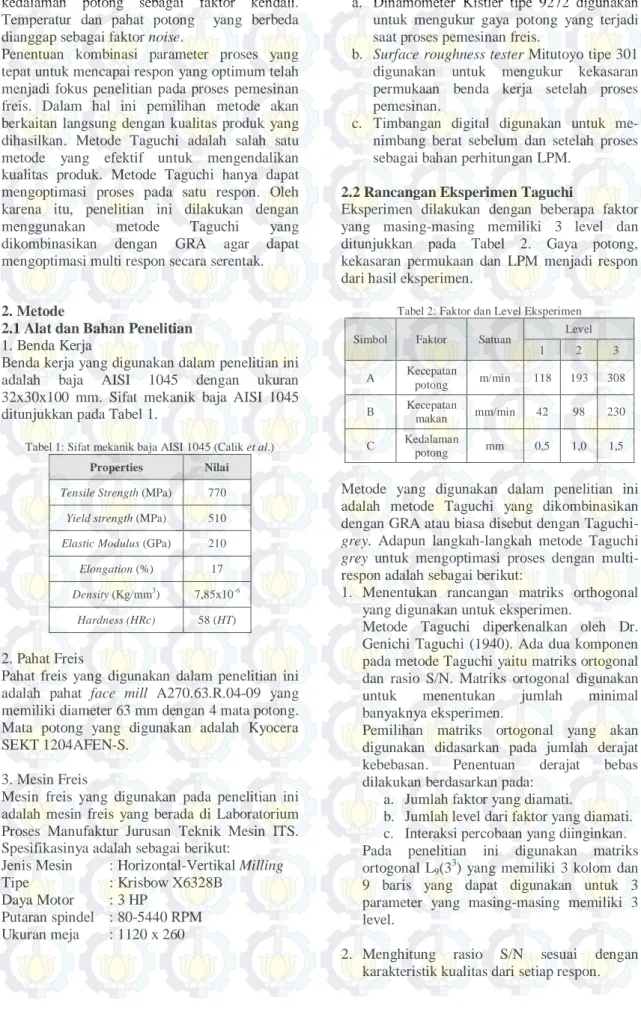

Benda kerja yang digunakan dalam penelitian ini adalah baja AISI 1045 dengan ukuran 32x30x100 mm. Sifat mekanik baja AISI 1045 ditunjukkan pada Tabel 1.

Tabel 1: Sifat mekanik baja AISI 1045 (Calik et al.)

Properties Nilai

Tensile Strength (MPa) 770 Yield strength (MPa) 510 Elastic Modulus (GPa) 210 Elongation (%) 17 Density (Kg/mm3) 7,85x10-6

Hardness (HRc) 58 (HT)

2. Pahat Freis

Pahat freis yang digunakan dalam penelitian ini adalah pahat face mill A270.63.R.04-09 yang memiliki diameter 63 mm dengan 4 mata potong.

Mata potong yang digunakan adalah Kyocera SEKT 1204AFEN-S.

3. Mesin Freis

Mesin freis yang digunakan pada penelitian ini adalah mesin freis yang berada di Laboratorium Proses Manufaktur Jurusan Teknik Mesin ITS.

Spesifikasinya adalah sebagai berikut:

Jenis Mesin : Horizontal-Vertikal Milling Tipe : Krisbow X6328B Daya Motor : 3 HP

Putaran spindel : 80-5440 RPM Ukuran meja : 1120 x 260

4. Alat Ukur

a. Dinamometer Kistler tipe 9272 digunakan untuk mengukur gaya potong yang terjadi saat proses pemesinan freis.

b. Surface roughness tester Mitutoyo tipe 301 digunakan untuk mengukur kekasaran permukaan benda kerja setelah proses pemesinan.

c. Timbangan digital digunakan untuk me- nimbang berat sebelum dan setelah proses sebagai bahan perhitungan LPM.

2.2 Rancangan Eksperimen Taguchi

Eksperimen dilakukan dengan beberapa faktor yang masing-masing memiliki 3 level dan ditunjukkan pada Tabel 2. Gaya potong, kekasaran permukaan dan LPM menjadi respon dari hasil eksperimen.

Tabel 2: Faktor dan Level Eksperimen Simbol Faktor Satuan Level

1 2 3

A Kecepatan

potong m/min 118 193 308 B Kecepatan

makan mm/min 42 98 230 C Kedalaman

potong mm 0,5 1,0 1,5

Metode yang digunakan dalam penelitian ini adalah metode Taguchi yang dikombinasikan dengan GRA atau biasa disebut dengan Taguchi- grey. Adapun langkah-langkah metode Taguchi grey untuk mengoptimasi proses dengan multi- respon adalah sebagai berikut:

1. Menentukan rancangan matriks orthogonal yang digunakan untuk eksperimen.

Metode Taguchi diperkenalkan oleh Dr.

Genichi Taguchi (1940). Ada dua komponen pada metode Taguchi yaitu matriks ortogonal dan rasio S/N. Matriks ortogonal digunakan untuk menentukan jumlah minimal banyaknya eksperimen.

Pemilihan matriks ortogonal yang akan digunakan didasarkan pada jumlah derajat kebebasan. Penentuan derajat bebas dilakukan berdasarkan pada:

a. Jumlah faktor yang diamati.

b. Jumlah level dari faktor yang diamati.

c. Interaksi percobaan yang diinginkan.

Pada penelitian ini digunakan matriks ortogonal L9(33) yang memiliki 3 kolom dan 9 baris yang dapat digunakan untuk 3 parameter yang masing-masing memiliki 3 level.

2. Menghitung rasio S/N sesuai dengan karakteristik kualitas dari setiap respon.

Berikut ini adalah persamaan-persamaan untuk menghitung rasio S/N dari 3 karakteristik kualitas (Lin, 2002):

a. Semakin kecil semakin baik (smaller- the-better).

𝑆𝑆/𝑁𝑁 = −10 log �∑𝑛𝑛𝑖𝑖=1𝑦𝑦𝑛𝑛𝑖𝑖2� (1) b. Tertuju pada nilai tertentu (nominal-

is-best).

𝑆𝑆 𝑁𝑁⁄ = −10 log �∑𝑛𝑛𝑖𝑖=1(𝑦𝑦𝑖𝑖−𝑦𝑦�)𝑛𝑛 2� (2) c. Semakin besar semakin baik (larger

the better).

𝑆𝑆 𝑁𝑁⁄ = −10 log �∑𝑛𝑛𝑖𝑖=1�1 𝑦𝑦⁄ �𝑛𝑛𝑖𝑖2 � (3) 3. Menghitung nilai normalisasi rasio S/N setiap

respon.

Persamaan untuk melakukan normalisasi rasio S/N adalah sebagai berikut (Lin, 2002):

𝑋𝑋𝑖𝑖∗(𝑘𝑘) = max𝑋𝑋𝑖𝑖(𝑘𝑘)− min∀𝑘𝑘𝑋𝑋𝑖𝑖(𝑘𝑘)

∀𝑘𝑘𝑋𝑋𝑖𝑖(𝑘𝑘)− min ∀𝑘𝑘𝑋𝑋𝑖𝑖(𝑘𝑘) (4)

4. Menghitung nilai deviation sequence dan grey relational coefficient (GRC) pada masing-masing respon.

Nilai deviation sequence (∆0,𝑖𝑖(𝑘𝑘)) dapat dihitung dengan menggunakan persamaan berikut (Lin, 2002):

∆0,𝑖𝑖(𝑘𝑘) = |𝑋𝑋0(𝑘𝑘) − 𝑋𝑋𝑖𝑖∗(𝑘𝑘)| (5) Nilai GRC dihitung dengan menggunakan persamaan (Lin, 2002):

ξ𝑖𝑖(𝑘𝑘) = ∆∆𝑚𝑚𝑖𝑖𝑛𝑛+𝜁𝜁 ∆𝑚𝑚𝑚𝑚𝑚𝑚

0,𝑖𝑖(𝑘𝑘)+𝜁𝜁 ∆𝑚𝑚𝑚𝑚𝑚𝑚 (6)

5. Menghitung grey relational grade (GRG).

Nilai mean GRG dapat dihitung dengan menggunakan persamaan berikut (Lin, 2002):

𝛾𝛾𝑖𝑖= 1𝑛𝑛∑𝑛𝑛𝑘𝑘=1ξ𝑖𝑖(𝑘𝑘) (7) 6. Melakukan analisis variansi (ANAVA) dan

memeriksa asumsi residual IIDN (0, σ2).

7. Menentukan kombinasi faktor dan level yang menghasilkan respon yang optimal.

8. Menduga rata-rata GRG pada kondisi seting yang menghasilkan respon optimal.

9. Menghitung interval keyakinan GRG hasil optimasi dan membandingkannya dengan GRG hasil eksperimen konfirmasi.

Interval keyakinan (CI) untuk hasil yang dicapai pada kondisi optimum dapat dihitung dengan persamaan:

𝐶𝐶𝐶𝐶 = 𝜇𝜇 ± �𝐹𝐹∝;1;𝜐𝜐𝐸𝐸𝑛𝑛 .𝑀𝑀𝑆𝑆𝐸𝐸

𝑒𝑒𝑒𝑒𝑒𝑒 (8)

Persen kontribusi digunakan untuk meng- indikasikan kekuatan relatif sebuah faktor dan interaksi untuk mengurangi variasi yang terjadi.

Perhitungan persen kontribusi pada dasarnya adalah fungsi dari jumlah kuadrat dari masing- masing parameter proses yang signifikan.

Komponen-komponen yang dihitung dalam persen kontribusi adalah parameter proses dan error. Jika persen kontribusi error kurang dari lima belas persen, maka tidak ada faktor yang berpengaruh terabaikan. Jika persen kontribusi error lebih dari lima belas persen, maka ada faktor yang berpengaruh terabaikan, sehingga error yang terjadi terlalu besar. Persen kontribusi suatu faktor dihitung dengan menggunakan persamaan (9).

Persen kontribusi = 𝑆𝑆𝑆𝑆 𝑃𝑃𝑚𝑚𝑃𝑃𝑚𝑚𝑚𝑚𝑒𝑒𝑃𝑃𝑒𝑒𝑃𝑃′

𝑆𝑆𝑆𝑆 𝑇𝑇𝑇𝑇𝑃𝑃𝑚𝑚𝑇𝑇 x 100% (9) dengan:

SS’Parameter = SS Parameter – (dof x MSE) (10)

3. Analisis Data dan Pembahasan 3.1 Data Hasil Eskperimen

Eksperimen dilakukan dengan mengkom- binasikan parameter-parameter proses freis tegak yang diduga memiliki pengaruh terhadap gaya potong, LPM dan kekasaran permukaan.

Parameter-parameter tersebut adalah kecepatan potong, kecepatan makan dan kedalaman potong.

Eksperimen dilakukan dengan dua kali replikasi.

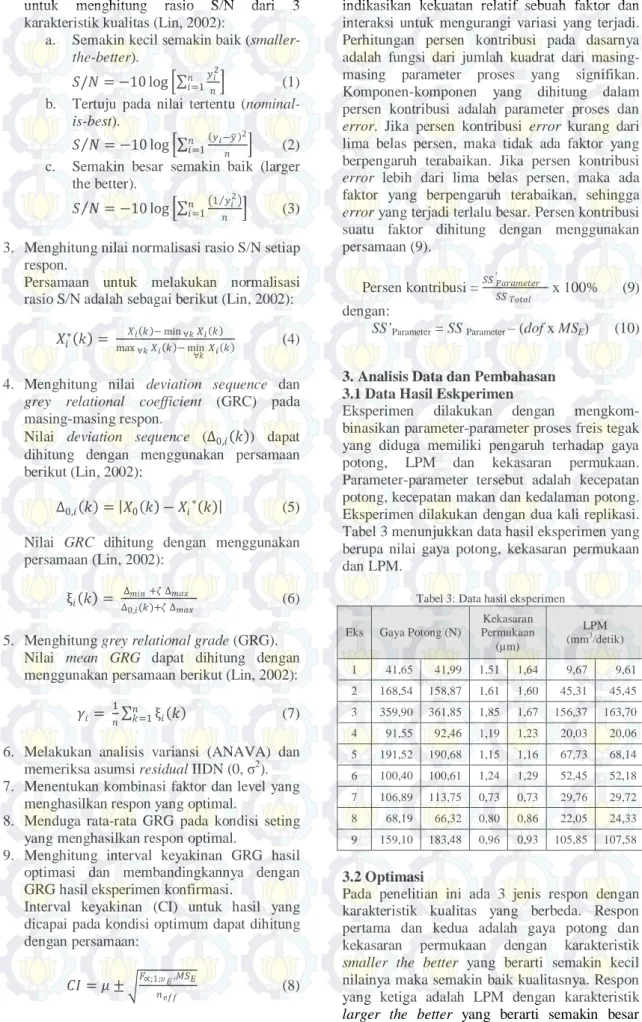

Tabel 3 menunjukkan data hasil eksperimen yang berupa nilai gaya potong, kekasaran permukaan dan LPM.

Tabel 3: Data hasil eksperimen

Eks Gaya Potong (N)

Kekasaran Permukaan

(µm)

LPM (mm3/detik)

1 41,65 41,99 1,51 1,64 9,67 9,61 2 168,54 158,87 1,61 1,60 45,31 45,45 3 359,90 361,85 1,85 1,67 156,37 163,70 4 91,55 92,46 1,19 1,23 20,03 20,06 5 191,52 190,68 1,15 1,16 67,73 68,14 6 100,40 100,61 1,24 1,29 52,45 52,18 7 106,89 113,75 0,73 0,73 29,76 29,72 8 68,19 66,32 0,80 0,86 22,05 24,33 9 159,10 183,48 0,96 0,93 105,85 107,58

3.2 Optimasi

Pada penelitian ini ada 3 jenis respon dengan karakteristik kualitas yang berbeda. Respon pertama dan kedua adalah gaya potong dan kekasaran permukaan dengan karakteristik smaller the better yang berarti semakin kecil nilainya maka semakin baik kualitasnya. Respon yang ketiga adalah LPM dengan karakteristik larger the better yang berarti semakin besar

nilainya semakin baik kualitasnya. Perhitungan nilai rasio S/N dari ketiga respon dilakukan sesuai dengan persamaan (1) dan persamaan (3).

Hasil perhitungan tersebut disajikan pada Tabel 4.

Tabel 4: Rasio S/N dari respon

Eksp Gaya potong Kekasaran

permukaan LPM

1 -32,4269 -3,9456 19,6812

2 -44,2812 -4,1095 33,1373

3 -51,1472 -4,9267 44,0844

4 -39,2763 -1,6796 26,0409

5 -45,6252 -1,2767 36,6420

6 -40,0438 -2,0418 34,3721

7 -40,8528 2,7733 29,4662

8 -36,5546 1,6359 27,3056

9 -44,6748 0,4761 40,5648

Setelah dilakukan perhitungan rasio S/N, Langkah selanjutnya adalah melakukan normalisasi terhadap nilai rasio S/N yang sudah diperoleh. Perhitungan normalisasi rasio S/N setiap respon dilakukan dengan menggunakan persamaan (4). Hasil normalisasi dari ketiga respon ditunjukkan pada Tabel 5.

Tabel 5: Normalisasi rasio S/N dari respon Eksp Gaya

potong

Kekasaran

permukaan LPM

1 1,0000 0,1274 0,0000

2 0,3668 0,1061 0,5514

3 0,0000 0,0000 1,0000

4 0,6341 0,4217 0,2606

5 0,2950 0,4740 0,6950

6 0,5931 0,3747 0,6020

7 0,5499 1,0000 0,4010

8 0,7795 0,8523 0,3124

9 0,3457 0,7017 0,8558

Perhitungan nilai GRC diawali dengan penentuan nilai deviation sequence ∆0,𝑖𝑖(𝑘𝑘) dari masing-masing respon yang dihitung dengan menggunakan persamaan (5). Hasil perhitungan GRC dari masing-masing respon untuk setiap kombinasi parameter ditunjukkan pada Tabel 6.

Tabel 6: Grey Relational Coefficient dari Respon

Eksp Gaya potong Kekasaran

permukaan LPM

1 1,0000 0,3643 0,3333

2 0,4412 0,3587 0,5271

3 0,3333 0,3333 1,0000

4 0,5774 0,4637 0,4034

5 0,4149 0,4873 0,6211

6 0,5513 0,4443 0,5568

7 0,5263 1,0000 0,4549

8 0,6940 0,7719 0,4210

9 0,4332 0,6263 0,7761

Setelah perhitungan GRC dilakukan, langkah selanjutnya adalah perhitungan untuk men- dapatkan nilai GRG pada kombinasi parameter.

Perhitungan GRG dilakukan dengan menggu- nakan persamaan (7), dan kesimpulannya ditunjukkan pada Tabel 7.

Tabel 7: GRG setiap eksperimen Eksp, GRG Eksp, GRG Eskp, GRG

1 0,5659 4 0,4815 7 0,6604 2 0,4423 5 0,5078 8 0,6290 3 0,5556 6 0,5175 9 0,6119

Nilai GRG yang telah diperoleh, selanjutnya dianalisis menggunakan analisis variansi untuk mengetahui faktor-faktor yang mempunyai pengaruh signifikan terhadap respon.

Tabel 8: Analisis variansi GRG Sumber

variansi db SS MS Fhitung Ket.

A 2 0,030303 0,015151 40,43 >2 B 2 0,003141 0,001570 4,19 >2 C 2 0,007408 0,003704 9,89 >2 Error 2 0,000749 0,000375

Total 8 0,041602

Nilai Fhitung yang lebih besar dari dua mengindikasikan bahwa faktor tersebut memiliki pengaruh yang signifikan terhadap respon bila ditinjau secara serentak (Park, 1996).

Berdasarkan hasil perhitungan analisis variansi pada Tabel 8, dapat diketahui bahwa semua faktor memiliki pengaruh terhadap respon secara serentak, karena nilai Fhitung > 2.

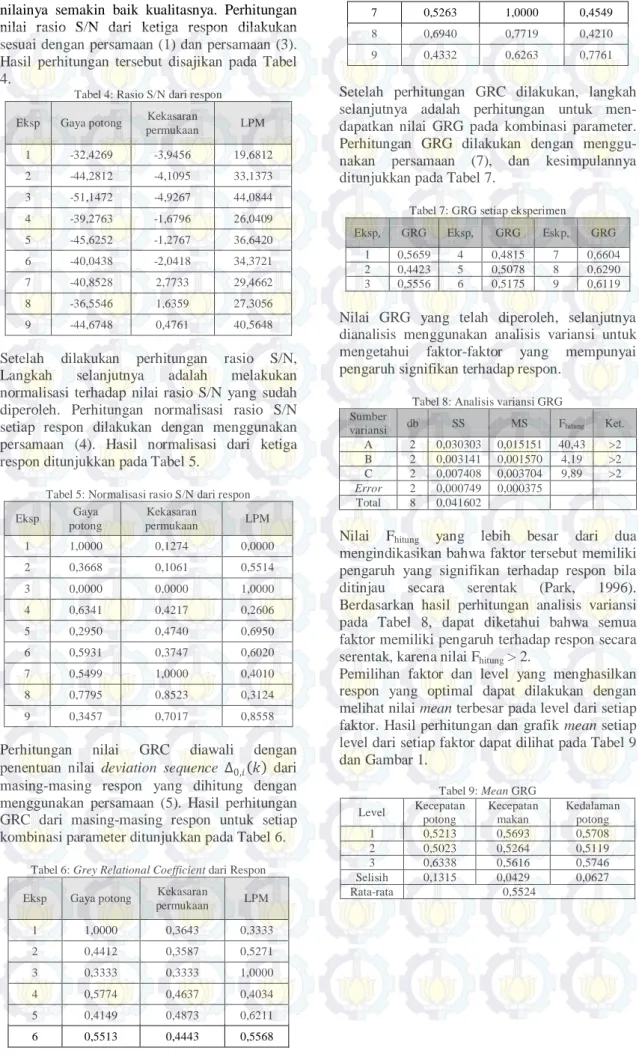

Pemilihan faktor dan level yang menghasilkan respon yang optimal dapat dilakukan dengan melihat nilai mean terbesar pada level dari setiap faktor. Hasil perhitungan dan grafik mean setiap level dari setiap faktor dapat dilihat pada Tabel 9 dan Gambar 1.

Tabel 9: Mean GRG Level Kecepatan

potong

Kecepatan makan

Kedalaman potong

1 0,5213 0,5693 0,5708

2 0,5023 0,5264 0,5119

3 0,6338 0,5616 0,5746

Selisih 0,1315 0,0429 0,0627

Rata-rata 0,5524

Gambar 1. Mean GRG pada setiap faktor dan level

Berdasarkan nilai mean GRG pada masing- masing faktor dan level, nilai level untuk kombinasi faktor yang menghasilkan respon yang optimum adalah kecepatan potong pada level 3 (308 m/min), kecepatan makan pada level 1 (42 mm/min) dan kedalaman potong pada level 3 (1,5 mm).

3.2 Eksperimen Konfirmasi

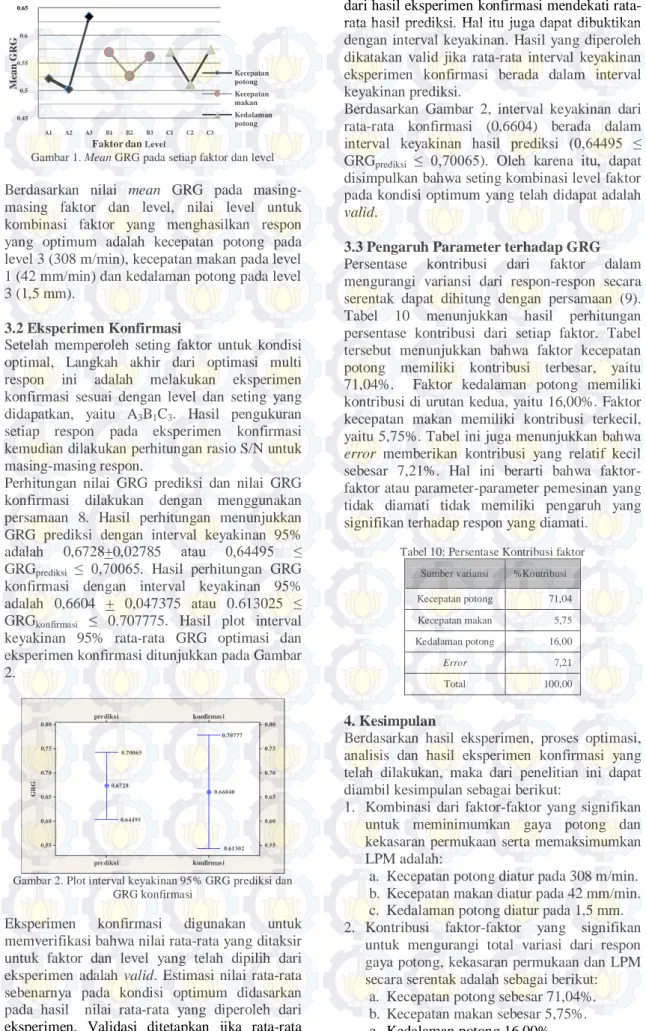

Setelah memperoleh seting faktor untuk kondisi optimal, Langkah akhir dari optimasi multi respon ini adalah melakukan eksperimen konfirmasi sesuai dengan level dan seting yang didapatkan, yaitu A3B1C3. Hasil pengukuran setiap respon pada eksperimen konfirmasi kemudian dilakukan perhitungan rasio S/N untuk masing-masing respon.

Perhitungan nilai GRG prediksi dan nilai GRG konfirmasi dilakukan dengan menggunakan persamaan 8. Hasil perhitungan menunjukkan GRG prediksi dengan interval keyakinan 95%

adalah 0,6728+0,02785 atau 0,64495 ≤

GRGprediksi ≤ 0,70065. Hasil perhitungan GRG

konfirmasi dengan interval keyakinan 95%

adalah 0,6604 + 0,047375 atau 0.613025 ≤

GRGkonfirmasi ≤ 0.707775. Hasil plot interval

keyakinan 95% rata-rata GRG optimasi dan eksperimen konfirmasi ditunjukkan pada Gambar 2.

konfirmasi prediksi

konfirmasi prediksi

0.80

0.75

0.70

0.65

0.60

0.55 0.80

0.75

0.70

0.65

0.60

0.55

GRG 0.6728

0.70065

0.64495

0.70777

0.61302 0.66040

Gambar 2. Plot interval keyakinan 95% GRG prediksi dan GRG konfirmasi

Eksperimen konfirmasi digunakan untuk memverifikasi bahwa nilai rata-rata yang ditaksir untuk faktor dan level yang telah dipilih dari eksperimen adalah valid. Estimasi nilai rata-rata sebenarnya pada kondisi optimum didasarkan pada hasil nilai rata-rata yang diperoleh dari eksperimen. Validasi ditetapkan jika rata-rata

dari hasil eksperimen konfirmasi mendekati rata- rata hasil prediksi. Hal itu juga dapat dibuktikan dengan interval keyakinan. Hasil yang diperoleh dikatakan valid jika rata-rata interval keyakinan eksperimen konfirmasi berada dalam interval keyakinan prediksi.

Berdasarkan Gambar 2, interval keyakinan dari rata-rata konfirmasi (0,6604) berada dalam interval keyakinan hasil prediksi (0,64495 ≤

GRGprediksi ≤ 0,70065). Oleh karena itu, dapat

disimpulkan bahwa seting kombinasi level faktor pada kondisi optimum yang telah didapat adalah valid.

3.3 Pengaruh Parameter terhadap GRG

Persentase kontribusi dari faktor dalam mengurangi variansi dari respon-respon secara serentak dapat dihitung dengan persamaan (9).

Tabel 10 menunjukkan hasil perhitungan persentase kontribusi dari setiap faktor. Tabel tersebut menunjukkan bahwa faktor kecepatan potong memiliki kontribusi terbesar, yaitu 71,04%. Faktor kedalaman potong memiliki kontribusi di urutan kedua, yaitu 16,00%. Faktor kecepatan makan memiliki kontribusi terkecil, yaitu 5,75%. Tabel ini juga menunjukkan bahwa error memberikan kontribusi yang relatif kecil sebesar 7,21%. Hal ini berarti bahwa faktor- faktor atau parameter-parameter pemesinan yang tidak diamati tidak memiliki pengaruh yang signifikan terhadap respon yang diamati.

Tabel 10: Persentase Kontribusi faktor Sumber variansi %Kontribusi

Kecepatan potong 71,04

Kecepatan makan 5,75

Kedalaman potong 16,00

Error 7,21

Total 100,00

4. Kesimpulan

Berdasarkan hasil eksperimen, proses optimasi, analisis dan hasil eksperimen konfirmasi yang telah dilakukan, maka dari penelitian ini dapat diambil kesimpulan sebagai berikut:

1. Kombinasi dari faktor-faktor yang signifikan untuk meminimumkan gaya potong dan kekasaran permukaan serta memaksimumkan LPM adalah:

a. Kecepatan potong diatur pada 308 m/min.

b. Kecepatan makan diatur pada 42 mm/min.

c. Kedalaman potong diatur pada 1,5 mm.

2. Kontribusi faktor-faktor yang signifikan untuk mengurangi total variasi dari respon gaya potong, kekasaran permukaan dan LPM secara serentak adalah sebagai berikut:

a. Kecepatan potong sebesar 71,04%.

b. Kecepatan makan sebesar 5,75%.

c. Kedalaman potong 16,00%.

0.45 0.5 0.55 0.6 0.65

A1 A2 A3 B1 B2 B3 C1 C2 C3

Mean GRG

Kecepatan potong Kecepatan makan Kedalaman potong

Faktor dan Level

5. Penghargaan

Penulis mengucapkan terima kasih kepada seluruh pihak yang telah banyak membantu atas selesainya makalah ini, terutama kepada Direktorat Jendral Perguruan Tinggi (DIKTI) dan Laboratorium Proses Manufaktur Jurusan Teknik Mesin FTI ITS yang telah membantu menyediakan material dan fasilitas pada penelitian ini.

6. Pustaka

Calik, A., O. Sahin, N. Ucar, 2008. Mechanical Properties of Boronized AISI 316, AISI 1040, AISI 1045 and AISI 4140 Steels. Acta Physica Polonica A, 115: p. 694–698.

Lin, C.L., J.L. Lin and T.C. Ko, (2002).

Optimisation of the EDM Process Based on the Orthogonal Array with Fuzzy Logic and Grey Relational Analysis Method, The International Jurnal of Advanced Manufacturing Technology, 19: p. 271-277.

Makmur, H., (2010). Analisa Pengaruh Kecepatan Potong Proses Pembubutan Baja Amutit K 460 Terhadap Umur Pahat HSS.

Jurnal Austenit 1 3: p. 8-20.

Rochim, T., (1993). Teori dan Teknologi Proses Pemesinan. FTI - ITB, Bandung.

Soejanto, I., (2009). Desain Eksperimen dengan Metode Taguchi. Yogyakarta.

Turgut, Y., H. Çinici, I. Sahin, T. Findik, (2011).

Study of cutting force and surface roughness in milling of Al/Sic metal matrix composites. Scientific Research and Essays 6: p. 2056-2062.

Zhang, J.Z., J.C. Chen, E.D. Kirby, (2007).

Surface roughness optimization in an end- milling operation using the Taguchi design method. Journal of Materials Processing Technology 184: p. 233–239.