LAPORAN AKHIR

HIBAH PENELITIAN DOSEN MUDA

JUDUL PENELITIAN

STUDI SIFAT CAMPURAN

ASPHALT CONCRETE WEARING

COURSE

(AC-WC) DENGAN BAHAN UTAMA BONGKARAN

ASPAL BETON LAMA DAN

AUTOCLAVED AERATED

CONCRETE (AAC)

SEBAGAI

FILLER

Tahun ke 1 dari rencana 1 tahun.

TIM PENELITI

Ir. I Gusti Raka Purbanto, MT. NIDN: 0011076204 I Nyoman Karnata Mataram, ST, MT. NIDN: 0004046511

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS UDAYANA

OKTOBER 2015

Dibiayai oleh

DIPA PNBP Universitas Udayana

ii RINGKASAN

Jalan adalah pra-sarana transportasi yang berperan vital. Diperlukan material alam berupa agregat dalam jumlah besar untuk membuat dan memelihara perkerasan jalan. Agregat alam tidak dapat diperbaharui. Material bekas dapat digunakan sebagai alternatif dalam perkerasan jalan seperti bongkaran dinding , bongkaran lantai , beton struktur bangunan, dan bongkaran aspal beton lama atau RAP (Reclaimed Asphalt Pavement). Dalam penelitian ini akan digunakan bongkaran aspal lama atau RAP (Reclaimed Asphalt Pavement) sebagai bahan dasar dengan menggunakan aspal keras penetrasi 60/70 untuk campuran perkerasan AC – WC (Asphalt Concrete Wearing Course) Halus dan sisa potongan AAC (Autoclaved aerated Concrete) dari pekerjaan bangunan digunakan sebagai filler. Penelitian ini dilakukan ntuk memperoleh karakteristik Marshall campuran dan tingkat keausan campuran. Terlebih dahulu dicari kadar aspal dari bongkaran aspal lama. Bongkaran perkerasan aspal lama, ditambah agregat kasar, agregat halus dan filler, diproporsikan untuk memenuhi/memodifikasi gradasi agregat campuran sesuai spesifikasi. Campuran ditambahkan aspal dengan 5 variasi penambahan kadar aspal AC 60/70. Campuran dipanaskan dan diaduk rata, kemudian dipadatkan dengan 2x75 tumbukan Marshall. Diperoleh kadar aspal optimum campuran AC – WC Halus menggunakan hasil bongkaran aspal beton lama dan abu AAC sebagai filler adalah sebesar 6,275%. Karakteristik campuran AC – WC halus yang menggunakan hasil bongkaran aspal lama dengan penambahan aspal Esso penetrasi 60/70 pada kadar aspal optimum (6,275%) adalah sebagai berikut : Nilai stabilitas yang diperoleh adalah 3743,61 kg (spesifikasi ≥ 800kg) dengan nilai flow 5,47 mm (spesifikasi ≥ 3,0 mm), nilai marshall quotient 703,28 kg/mm (spesifikasi ≥ 250 kg/mm), nilai VIM marshall 4,579% (spesifikasi 3,0-5,0 %),nilai VIM PRD <3% terhadap VIM Marshall, nilai VMA 15,670% (spesifikasi ≥ 15%) dan nilai VFB 70,779% (spesifikasi ≥ 65%). Nilai (CAL) Cantabro abration loss dari campuran AC - WC Halus pada kadar aspal optimum adalah sebesar 3,66%. Nilai Cantabro abration loss (CAL) dari campuran AC - WC Halus pada kadar aspal optimum adalah sebesar 3,66%. (< nilai maks 20%). Nilai kekakuan tarik tak langsung (indirect tensile stiffness modulus) pada suhu 20 ºC sebesar 7325 MPa.

iii PRAKATA

Puji syukur kami panjatkan kepada Tuhan Yang Maha Esa yang telah melimpahkan rahmat-Nya, sehingga kami dapat menyelesaiakan Laporan Akhir Penelitian ini.

Kami Tim Peneliti, mengucapkan banyak terimakasih kepada Bapak Rektor Unud, Bapat Ketua LPPM Unud, Bapak Dekan FT Unud, dan Bapak Ketua Jurusan Teknik Sipil FT Unud, yang telah memfasilitasi.

Demikian Laporan Akhir Penelitian ini kami sampaikan atas perhatiannya kami ucapkan terimakasih.

Bukit Jimbaran, 30 Oktober 2015 Hormat kami

iv DAFTAR ISI

HALAMAN PENGESAHAN LAPORAN AKHIR PENELITIAN ... i

RINGKASAN ... ii

PRAKATA ...iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... ix

BAB 1. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

BAB 2. TINJAUAN PUSTAKA ... 3

2.1 Lapis Permukaan (Surface Course) Perkerasan Jalan ... 3

2.2 Jenis Lapis Permukaan ... 3

2.2.1 Lapisan bersifat non-struktural ... 3

2.2.2 Lapisan bersifat struktural ... 3

2.2.3 Asphalt Concrete – Wearing Course(AC – WC) ... 3

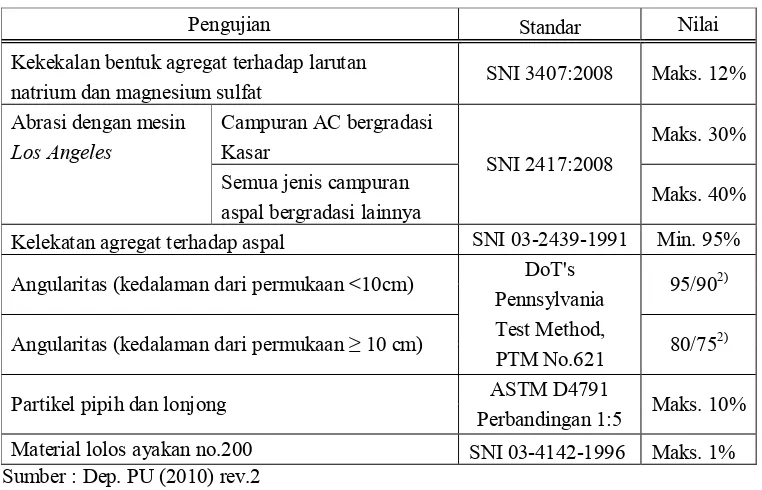

2.3 Syarat Teknis Agregat pada Campuran Laston (Asphalt Concrete) ... 4

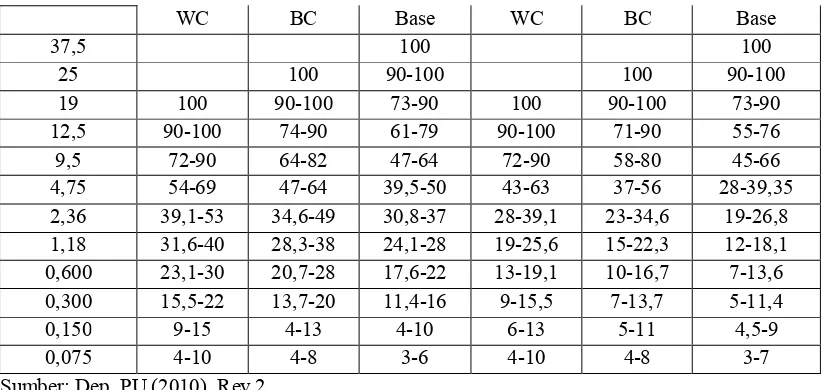

2.4 Gradasi Agregat Campuran Laston ... 5

2.5 Persyaratan Sifat-sifat Laston ... 6

2.6 Agregat Bekas Bongkaran Perkerasan Aspal Lama ... 6

2.7 Autoclaved Aerated Concrete (AAC) ... 8

2.8 Aspal Penetrasi ... 9

2.9 Karakteristik Marshall ... 9

2.10 Test Kekakuan (Stiffness) ... 9

2.11 Material Pengganti Agregat Alam ... 9

2.12 Penelitian Yang Menunjang Yang Sudah Dilakukan ... 10

BAB 3. TUJUAN DAN MANFAAT PENELITIAN ... 11

3.1 Tujuan Penelitian ... 11

3.2 Manfaat Penelitian ... 11

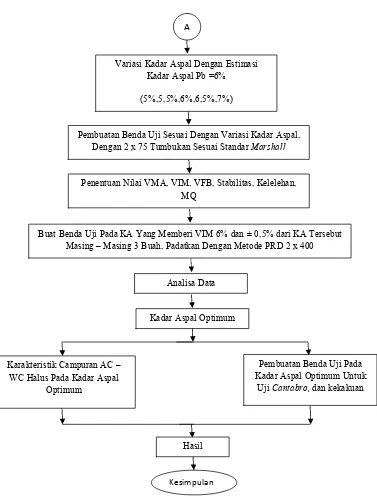

BAB 4. METODE PENELITIAN ... 12

4.1 Lokasi ... 12

4.2 Bahan dan Alat ... 12

4.3 Kajian Hasil Penelitian Sebelumnya ... 12

4.4 Langkah-Langkah Penelitian ... 12

4.5 Ekstraksi Aspal Lama ( Refluk ) ... 15

4.6 Pengujian Material ... 15

v

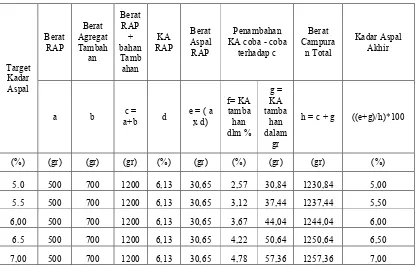

4.8 Penentuan Variasi Kadar Aspal dan Perhitungan Penambahan Aspal ... 16

4.9 Menentukan Kadar Aspal Optimum Perkiraan ... 16

4.10 Proporsi Material dan Penambahan Aspal Agar Sesuai Variasi Kadar Aspal Campuran ... 17

4.11 Penyiapan Sampel dengan dan Pengujian dengan Metode Marshall ... 19

4.12 Penentuan Kadar Aspal Optimum ... 19

4.13 Uji Cantabro dan Uji Kekakuan (stiffness) ... 19

4.14 Pembandingan Hasil Uji ... 20

BAB 5. HASIL DAN PEMBAHASAN ... 21

5.1 Hasil Pengujian Awal ... 20

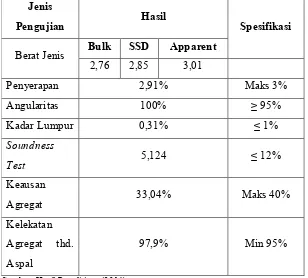

5.2 Hasil Pengujian Bahan Tambahan Agregat Kasar, Agregat Halus dan Filler ... 21

5.2.1 Hasil Pemeriksaan Agregat Kasar ... 20

5.2.2 Hasil Pemeriksaan Agregat Halus ... 23

5.2.3 Pemeriksaan Filler AAC ... 25

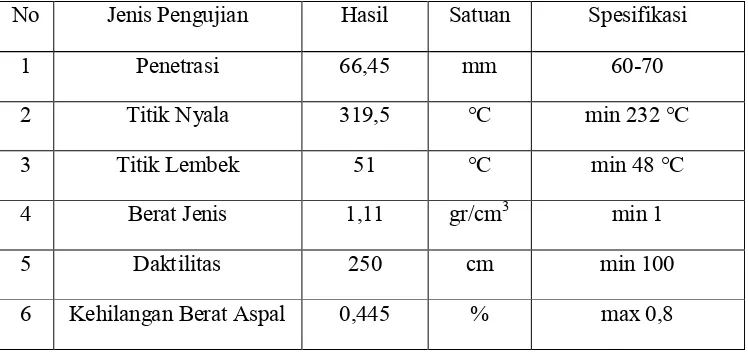

5.3 Pengujian Aspal ... 25

5.3.1 Pengujian Berat Jenis Aspal ... 25

5.3.2 Pengujian Penetrasi Aspal ... 25

5.3.3 Pengujian Titik Lembek Aspal ... 25

5.3.4 Pengujian Titik Nyala Aspal ... 26

5.3.5 Pengujian Kehilangan Berat Aspal ... 26

5.3.6 Pengujian Daktilitas Aspal ... 26

5.4 Hasil Penyesuaian Gradasi Bongkaran Aspal Lama (RAP) dan Proporsi Materian Sesuai Spesifikasi AC – WC Halus ... 27

5.5 Rancangan Campuran Benda Uji Marshall ... 27

5.6 Karakteristik Campuran AC – WC Halus ... 27

5.7 Hubungan Karakteristik Dengan Kadar Aspal ... 28

5.7.1 Stabilitas ... 28

5.7.2 Flow ... 29

5.7.3 Marshall Quotient ... 29

5.7.4 Rongga Udara Dalam Campuran ( VIM ) ... 30

5.7.5 Campuan Dengan Kepadatan Mutlak ( VIM PRD ) ... 31

5.7.6 Rongga Antar Butiran Agregat ( VMA ) ... 32

5.7.7 Rongga Udara Terisi Aspal (VFB) ... 33

5.8 Penentuan Kadar Aspal Optimum ... 34

5.9 Analisis Karakteristik Campuran AC – WC Pada Kadar Aspal Optimum 6,275 ... 35

5.10 Penentuan Nilai Stabilitas Marshall Sisa Untuk Campuran AC – WC Pada Kadar Aspal Optimum ... 35

5.11 Karakteristik Campuran AC – WC Dengan Pengujian Cantabro ... 36

5.12 Rangkuman Karakteristik Marshall campuran ... 36

5.13 Hasil Uji Modulus Kekakuan Tarik Tak Langsung (ITSM) ... 37

BAB 6. KESIMPULAN DAN SARAN ... 40

6.1 Kesimpulan ... 40

6.2 Saran ... 41

vi LAMPIRAN ... 43 Lampiran 1. Personalia tenaga peneliti beserta kualifikasinya ... 43 Lampiran 2. Naskah publikasi ilmiah untuk Konferensi nasional Teknik Sipil (KoNTekS)

vii DAFTAR GAMBAR

Gambar 2.1 Bongkaran Perkerasan Aspal Lama / RAP ... 8

Gambar 2.2 AAC ( Autoclaved Aerated Concrete ) ... 9

Gambar 4.1 Bagan Alir Penelitian ... 14

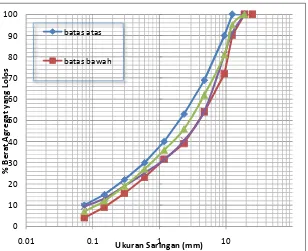

Gambar 4.2 Grafik Gradasi Yang Telah Disesuaikan dan Dikorelasikan Sesuai Spesifikasi AC – WC Halus ... 16

Gambar 4.3 Contoh Penentuan Kadar Aspal Optimum (KAO) ... 19

Gambar 5.1 Grafik Hubungan Antara Kadar Aspal Dengan Stabilitas Rata-Rata ... 29

Gambar 5.2 Grafik Hubungan Antara Kadar Aspal Dengan Flow Rata - Rata ... 30

Gambar 5.3 Grafik Hubungan Antara Kadar Aspal Dengan MQ Rata-Rata ... 31

Gambar 5.4 Grafik Hubungan Antara Kadar Aspal Dengan VIM Marshall Rata-Rata ... 32

Gambar 5.5 Grafik Hubungan Antara VIM PRD dengan VIM Marshall ... 33

Gambar 5.6 Grafik Hubungan Antara Kadar Aspal Dengan VMA Rata-Rata ... 34

Gambar 5.7 Grafik Hubungan Antara Kadar Aspal Dengan VFB Rata-Rata ... 34

Gambar 5.8 Barchart Karakteristik Campuran AC – WC Halus Dengan Variasi Kadar Aspal ... 35

viii DAFTAR TABEL

Tabel 2. 1 Ketentuan Agregat Kasar ... 5

Tabel 2. 2 Persyaratan Pasir (Agregat Halus) ... 5

Tabel 2. 3 Persyaratan Gradasi Campuran Laston ... 6

Tabel 2. 4 Persyaratan Sifat-Sifat Campuran Laston ... 7

Tabel 4.1 Proporsi Material Untuk Modifikasi Gradasi Agregat ... 18

Tabel 4.2 Proporsi Kadar Aspal Campuran Agar Sesuai Variasi Kadar Aspal ... 18

Tabel 5.1 Gradasi Bongkaran Aspal Lama atau RAP (Reclaimed Asphalt Pavement) ... 20

Tabel 5.2 Hasil Pemeriksaan Agregat Kasar Tambahan ... 24

Tabel 5.3 Hasil Pemeriksaan Agregat Kasar Bongkaran Aspal Lama ... 24

Tabel 5.4 Hasil Pemeriksaan Agregat Halus Tambahan ... 25

Tabel 5.5 Hasil Pemeriksaan Agregat Halus Bongkaran Aspal Lama ... 26

Tabel 5.6 Hasil Pengujian Aspal Esso Penetrasi 60/70 ... 27

Tabel 5.7 Nilai Karakteristik Campuran AC – WC Halus Pada Variasi Kadar Aspal ... 28

Tabel 5.8 Hasil Karakteristik Campuran AC – WC Halus Pada Kadar Aspal Optimum 6,275 ... 36

ix DAFTAR LAMPIRAN

Lampiran 1. Personalia dan Kualifikasinya ... 43 Lampiran 2. Naskah publikasi ilmiah untuk Konferensi nasional Teknik Sipil (KoNTekS)

BAB 1. PENDAHULUAN

1.1 Latar Belakang

Perkerasan jalan dapat dibuat dengan memakai beberapa jenis campuran: Lapis Penetrasi, Lapis Tipis Aspal Pasit (Latasir), Lapis Tipis Aspal Beton (Lataston) dan Lapis

Aspal Beton (Laston). Salah satu jenis Laston adalah Asphalt Concrete-Wearing Course

(AC-WC) atau Lapis Aspal Beton (Laston) sebagai lapisan aus permukaan. Untuk

mendapatkan campuran AC-WC yang memenuhi mutu yang diharapkan, maka diperlukan

suatu pengetahuan sifat, pengadaan, dan pengolahan bahan yang diperlukan. Secara

umum, campuran AC-WC terdiri atas aspal, agregat kasar, agregat halus, dan bahan

pengisi (filler).

Sebagai material utama perkerasan jalan, sejauh ini dipergunakan agregat alam yang tidak dapat diperbaharui. Dengan semakin terbatasnya ketersediaan agregat alam, maka perlu diupayakan pemakaian material bekas sebagai alternatif dalam perkerasan

jalan. Salah satu bahan kekas yang tersedia adalah bongkaran aspal beton lama atau RAP

(Reclaimed Asphalt Pavement). Secara umum bahan bekas bersifat tidak homogen, dimana jenis material bongkaran aspal lama dapat berasal dari jenis campuran yang berbeda-beda.

Sejauh ini penelitian dengan menggunakan agregat bekas dalam campuran perkerasan jalan sudah pernah dilakukan oleh : Widayanti (2009), yang menggunakan agregat bekas dari bongkaran aspal beton lama sebagai agregat kasar dan bongkaran bangunan sebagai agregat halus dalam campuran aspal panas lataston, dengan hasil stabilitas > 800 kg. Wirahadi ( 2011 ) yang menggunakan bekas bongkaran aspal beton sebagai bahan dasar campuran lapisan tipis aspal pasir ( Latasir ).

Dalam penelitian ini akan digunakan bongkaran aspal lama atau RAP (Reclaimed

Asphalt Pavement) sebagai bahan utama dengan menggunakan aspal keras penetrasi 60/70

untuk campuran perkerasan AC – WC (Asphalt Concrete Wearing Course) Halus dan

AAC (Autoclaved aerated Concrete) yang digunakan sebagai filler. AAC (Autoclaved aerated Concrete) biasanya dipakai sebagai dinding bangunan, tapi hasil dari sisa pemotongan biasanya dipakai sebagai bahan urugan atau menjadi limbah bahan bangunan. AAC bisa ditemukan di proyek konstruksi seperti hotel khususnya di daerah kawasan

Badung selatan. Ketersediaan filler abu batu saat ini masih cukup memadai tetapi untuk

abu batu, maka dalam penelitiaan ini maka digunakan abu AAC (Autoclaved Aerated Concrete) sebagai filler.

Dalam penelitian ini akan dilakukan pengujian cantabro pada kadar aspal optimum

campuran untuk mengetahui ketahan terhadap pelepasan butir akibat benturan beban roda,

dengan menggunakan mesin Los Angles tanpa bola baja dengan kecepatan 30-33 rpm

sebanyak 300 putaran. Spesifikasi pengujian kehilangan berat yang disyaratkan yaitu

maksimal 20 % dari berat awal sebelum dilakukan pengujian cantabro dengan

menggunakan mesin Los Angeles. Selain itu perlkerasan jalan akan memiliki kekakuan

(stiffness) yang berbeda sesuai temperature lingkungan.

1.2 Rumusan Masalah

a) Bagaimana karakteristik campuran Asphalt Concrete Wearing Course (AC-WC) yang

menggunakan bongkaran aspal lama dengan filler dari Autoclaved aerated Concrete

(AAC) pada kadar aspal optimum.

b) Bagaimana nilai Cantabro Abration Loss (CAL) AC-WC ,

c) Bagaimana kekakuan tarik tak langsung (indirect tensile stiffness modulus-ITSM)

BAB 2. TINJAUAN PUSTAKA

2.1 Lapis Permukaan (Surface Course) Perkerasan Jalan

Lapisan yang terletak paling atas disebut lapis permukaan dan berfungsi sebagai:

1. Lapis perkerasan penahan beban roda, lapis mempunyai stabilitas tinggi untuk

menahan beban roda selama masa pelayanan.

2. Lapis kedap air, sehingga air hujan yang jatuh di atasnya tidak meresap ke lapisan

di bawahnya dan melemahkan lapisan-lapisan tersebut.

3. Lapisan aus (wearing course), lapisan yang langsung menerima gesekan akibat

rem kendaraan sehingga mudah menjadi aus.

4. Lapis yang menyebarkan beban ke lapisan bawah, sehingga dapat dipikul oleh

lapisan lain yang mempunyai daya dukung yang relatif rendah.

2.2 Jenis Lapis Permukaan

Untuk dapat memenuhi fungsi tersebut di atas, pada umumnya lapisan permukaan dibuat dengan menggunakan bahan pengikat aspal sehingga menghasilkan lapisan yang kedap air dengan stabilitas yang tinggi dan daya tahan yang lama. Jenis lapis permukaan yang umum dipergunakan di Indonesia antara lain:

2.2.1 Lapisan bersifat non-struktural

Lapisan ini berfungsi sebagai lapisan aus kedap air. Lapisan ini terdiri dari: Burtu (Laburan Aspal Satu Lapis), Burda (Laburan Aspal Dua Lapis), Latasir (Lapis Tipis Aspal Pasir), Buras (Laburan Aspal), Latasbum (Lapisan Tipis Asbuton Murni), Lataston (Lapis Tipis Aspal Beton)

2.2.2 Lapisan bersifat struktural

Lapis ini berfungsi sebagai lapisan yang menahan dan menyebarkan beban roda. Lapisan ini terdiri dari: Penetrasi Macadam (lapen), Laston (Lapis Aspal Beton) atau

Asphalt Concrete (AC)

Asphalt Concrete-Wearing Course(AC-WC) merupakan Laston sebagai lapisan aus permukaan. Tebal nominal minimum lapisan AC-WC adalah 4 cm. lapisan AC-WC terletak pada lapisan terluar pada lapis perkerasan. Fungsi dari lapis AC-WC:

1. Menyelimuti perkerasan dari pengaruh air

2. Menyediakan permukaan yang halus

3. Menyediakan permukaan yang mempunyai karakteristik yang kesat, rata sehingga

aman dan nyaman untuk dilalui pengguna.

4. Menyebarkan beban ke lapisan dibawahnya

Bahan campuran AC-WC terdiri dari agreagat kasar, agregat halus, bahan pengisi (filler), dan aspal. Bahan-bahan tersebut sebelum digunakan harus diuji terlebih dahulu untuk mengetahui sifat-sifat bahan tersebut.

2.3 Syarat Teknis Agregat pada Campuran Laston (Asphalt Concrete)

Persyaratan teknis yang digunakan dalam penelitian sesuai dengan persyaratan teknis campuran aspal beton yang dikeluarkan oleh Dep. PU (2010) rev.2, Campuran yang dihasilkan harus memenuhi persyaratan seperti yang tercantum sebagai berikut :

1. Agregat Kasar

a. Fraksi agregat kasar untuk rancangan campuran adalah yang tertahan ayakan No.4

(4,75 mm ) yang di lakukan secara basah dan harus bersih dari lempung atau bahan yang tidak dikehendaki lainnya dan memenuhi ketentuan yang diberikan dalam Tabel 2.1.

b. Fraksi agregat kasar harus dari batu pecah mesin dan disiapkan dalam ukuran

nominal sesuai dengan jenis campuran yang direncanakan .

c. Agregat kasar harus mempunyai angularitas seperti yang disyaratkan dalam Tabel

2.1. angularitas agregat kasar didefinisikan sebagai persen terhadap berat agregat yang lebih besar dari 4,75 mm dengan muka bidang pecah satu atau lebih berdasarkan uji menurut Pennsylvania DoT’s Test Method No.621

d. Agregat kasar untuk Latasir kelas A dan B boleh dari kerikil yang bersih.

e. Fraksi agregat kasar harus ditumpuk terpisah dan harus dipasok ke instalasi

pencampuran aspal dengan menggunakan pemasok penampung dingin ( cold bin

2. Agregat halus

a. Agregat halus dari sumber bahan manapun, harus terdiri dari pasir atau hasil

pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan No.4 (4,75 mm).

b. Fraksi agregat halus pecah mesin dan pasir harus ditempatkan terpisah dari

agregat kasar.

c. Pasir alam dapat digunakan dalam campuran AC sampai suatu batas yang tidak

Tabel 2. 1 Ketentuan Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan SNI 3407:2008 Maks. 12% natrium dan magnesium sulfat

Abrasi dengan mesin Campuran AC bergradasi

SNI 2417:2008

Maks. 30%

Los Angeles Kasar

Semua jenis campuran Maks. 40%

aspal bergradasi lainnya

Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min. 95% Angularitas (kedalaman dari permukaan <10cm) DoT's 95/902)

Pennsylvania

Angularitas (kedalaman dari permukaan ≥ 10 cm) Test Method, 80/752)

PTM No.621

Partikel pipih dan lonjong ASTM D4791 Maks. 10% Perbandingan 1:5

Material lolos ayakan no.200 SNI 03-4142-1996 Maks. 1% Sumber : Dep. PU (2010) rev.2

Tabel 2. 2 Persyaratan Pasir (Agregat Halus)

Pengujian Standar Nilai

Nilai Setara Pasir SNI 03-4428-1997 Min. 60 %

Kadar Lempung SNI 3423:2008 Maks. 1%

Angularitas (Kedalaman dari

SNI 03-6877-2002

Min. 45 Permukaan <10cm)

Angularitas (Kedalaman dari

Min. 40 Permukaan ≥10cm)

Sumber: Dep. PU (2010) Rev.2

3. Bahan pengisi (filler)

Bahan pengisi memiliki ukuran butir lolos ayakan 0,075mm, bersifat non plastis, dan dengan kadar air maksimal 1 %.

2.4 Gradasi Agregat Campuran Laston

Gradasi campuran laston harus memenuhi persyaratan dalam Tabel 2.3

Tabel 2. 3 Persyaratan Gradasi Campuran Laston

Ukuran Ayakan (mm)

% Berat Yang Lolos Terhadap Total Agregat Dalam Campuran LASTON (AC)

WC BC Base WC BC Base

37,5 100 100

25 100 90-100 100 90-100

19 100 90-100 73-90 100 90-100 73-90

12,5 90-100 74-90 61-79 90-100 71-90 55-76

9,5 72-90 64-82 47-64 72-90 58-80 45-66

4,75 54-69 47-64 39,5-50 43-63 37-56 28-39,35 2,36 39,1-53 34,6-49 30,8-37 28-39,1 23-34,6 19-26,8 1,18 31,6-40 28,3-38 24,1-28 19-25,6 15-22,3 12-18,1 0,600 23,1-30 20,7-28 17,6-22 13-19,1 10-16,7 7-13,6 0,300 15,5-22 13,7-20 11,4-16 9-15,5 7-13,7 5-11,4

0,150 9-15 4-13 4-10 6-13 5-11 4,5-9

0,075 4-10 4-8 3-6 4-10 4-8 3-7

Sumber: Dep. PU (2010) Rev.2

Keterangan: AC = Asphalt Concrete

2.5 Persyaratan Sifat-sifat Laston

Campuran Laston harus memenuhi sifat-sifat campuran, sesuai dengan persyaratan dalam Tabel 2.4.

2.6 Agregat Bekas Bongkaran Perkerasan Aspal Lama

Mengingat keterbatasan agregat alami yang tersedia di alam, dimana agregat tersebut jumlahnya semakin lama semakin berkurang karena merupakan bahan baku yang tidak dapat diperbahurui, maka sebagai alternatif dapat digunakan agregat dari bahan

Bongkaran Perkerasan Aspal Lama Atau Reclaimed Asphalt Pavement (RAP)

Biasanya RAP digunakan sebagai bahan urugan atau bahkan sering menjadi limbah. Material RAP dapat dimanfaatkan diolah kembali menjadi bahan perkerasan baru.

Tabel 2. 4 Persyaratan Sifat-Sifat Campuran Laston

Sifat-sifat campuran

Laston Lapisan Aus

(AC-WC) Lapisan Antara AC-BC Pondasi (Base) Halus Kasar Halus Kasar Halus Kasar Kadar aspal efektif (%) 5,1 4,3 4,3 4,0 4,0 3,5

Penyerapan aspal (%) Maks. 1,2

Jumlah tumbukan per bidang 75 112

Rongga dalam campuran (%)

Rongga dalam Agregat

(VMA)(%) Min. 15 14 13

Rongga Terisi Aspal (%) Min. 65 63 60

Stabilitas Marshall (Kg) Maks. Min. 800 1800 (1)

Pelelehan ( mm) Min. 3 4,5 (1)

Marshall Quetient (kg/mm) Min. 250 300

Stabilitas Marshall Sisa (%) setelah perendaman selama 24

jam, 60 C (3) Min. 90

Rongga dalam campuran (%) pada kepadatan membal

(refusal) (4) Min. 2

Sumber: Dep. PU (2010) Rev.2

RAP dapat diperoleh dari proyek perbaikan jalan, penggerukan jalan lama, pembuatan saluran limbah rumah tangga dan galian galian utility lainnya sehingga

Reclaimed Asphalt Pavement (RAP) sering bersifat tidak homogen karena dapat saja diambil dari ruas jalas yang berbeda, dan memiliki jenis campuran berbeda.

Gambar 2.1 Bongkaran Perkerasan Aspal Lama / RAP

2.7 Autoclaved Aerated Concrete (AAC)

menggunakan autoclaved maka material ini disebut sebagai autoclaved aerated concrete.

Sampai saat ini penggunaan AAC (Autoclaved aerated Concrete) banyak digunakan

dalam pembangunan saat ini. Khususnya di Bali, AAC (Autoclaved aerated Concrete)

banyak digunakan dalam mendirikan bangunan pertokoan dan perhotelan di Bali.

Pembangunan tersebut menghasilkan limbah AAC (Autoclaved aerated Concrete) yang

lumayan banyak. Selain itu, terdapat sisa-sisa potongan/pecahan AAC (Autoclaved

aerated Concrete) dari proyek bangunan, dan dari pembangunan.

Melihat ketersediaan dari limbah AAC (Autoclaved aerated Concrete) di lapangan

cukup banyak, dan sebagai alternatif lain yang digunakan sebagai filler, maka dalam penelitian ini dicoba untuk menggunakan hasil dari sisa pembangunan yang sudah tidak

terpakai yaitu abu dari AAC (Autoclaved aerated Concrete) tersebut sebagai bahan

pengisi (filler) pada lapis perkerasan jalan AC - WC. AAC (Autoclaved aerated Concrete)

yang merupakan limbah dari pembangunan tersebut nantinya akan dipecah sampai berupa abu.

Gambar 2.2 AAC ( Autoclaved Aerated Concrete )

2.8 Aspal Penetrasi

Berdasarkan bentuknya pada temperatur ruang, aspal dibedakan atas aspal padat, aspal cair, dan aspal emulsi. Beriktu dijelaskan perihal aspal keras saja.

Aspal Keras (hard asphalt).

dibedakan atas penetrasinya. Pada daerah panas atau lalu lintas dengan volume tinggi dipergunakan aspal semen dengan penetrasi rendah, sedangkan untuk daerah dingin atau lalu lintas rendah dipergunakan penetrasi tinggi. Sesuai dengan kondisi cuaca dan temperatur di Indonesia pada saat ini dipergunakan aspal dengan penetrasi 60/70. Tingkat penetrasi ini menunjukkan tingkat kekentalan aspal, berupa dalamnya jarum penetrasi saat uji penetrasi masuk kedalam aspal selama pembebanan standa 100 gram selama 5 detik, dengan satuan 0,1 mm.

2.9 Karakteristik Marshall

Campuran aspal dan agregat, umum dievaluasi berdasarkan Karakteristik Marshall, yang teriri dari Stabilitas (indikasi kekuatan); deformasi plastis /flow (indikasi deformasi);

Marshall Quotient; Rongga di antara Mineral Agregat (void in mineral aggregate-VMA);

Rongga di Dalam Campuran (void in mixture-VIM); Rongga terisi aspal (void filled wit bitumen-VFB)

2.10 Test Kekakuan Tarik Tak Langsung (Indirect TensileStiffness)

Kekakuan (stiffness) data diuji dengan Test Kekakuan Tarik Tak Langsung

(Indirect Tensile Stiffness). Sifat ini menunjukkan kemampuan campuran aspal padat untuk menyebarkan beban.

2.11 Material Pengganti Agregat Alam

Diantara beberapa alternatif material pengganti agregat alam, salah satunya adalah bongkaran perkerasan aspal lama. Saat ini pembongkaran perkerasan lama belum banyak dilakukan. Perkerasan baru umumnya dihamparkan diatas perkerasan lama, sehingga elevasi permukaan jalan semakin tinggi. Hal ini dapat mengakibatkan areal disekitar jalan lebih rendah dari permukaan jalan, yang dapat kurang baiknya system drainase.

2.12 Penelitian Yang Menunjang Yang Sudah Dilakukan

BAB 3. TUJUAN DAN MANFAAT PENELITIAN

3.1 Tujuan Penelitian

Tujuan penelitian ini adalah:

a. Untuk menganalisis karakteristik campuran Asphalt Concrete Wearing Course

(AC-WC) yang menggunakan bongkaran aspal lama dengan filler dari Autoclaved aerated

Concrete (AAC) pada kadar aspal optimum.

b) Untuk menganalisis nilai Cantabro Abration Loss (CAL) AC-WC pada kadar aspal

optimum dan kekakuan (stiffness) campuran pada kadar aspal optimum, pada temperatur 20º, 30º dan 40º C.

3.2 Manfaat Penelitian

BAB 4. METODE PENELITIAN

4.1 Lokasi

Lokasi penelitian di Laboratorium Jalan Universitas Udayana, Jurusan Teknik Sipil, Fakultas Teknik Universitas Udayana, Kampus Bukit Jimbaran, Badung, Bali.

4.2 Bahan dan Alat

a. Bongkaran aspal beton lama atau RAP (Reclaimed Aspal Pavement ) yang

diambil dari jalan Desa Petang , Kec. Petang, Kab. Badung , yang sebelumnya sudah di overlay dalam 3 tahun yang diperoleh dari PT. Harapan Jaya.

b. Agregat kasar, Agregat halus, dan aspal keras pen 60/70 (Aspal Esso ) yang diperoleh dari PT.Adi Murti.

c. Filler ( Abu AAC ) yang diperoleh dari PT.Waringin.

Alat yang diperlukan dalam penelitian ini antara lain: 1. Alat reflux ectraktor diperoleh dari PT. Adi Murti.

2. Alat-alat Laboratorium Jalan Raya Jurusan Teknik Sipil, Fakultas Teknik,

Universitas Udayana Bukit Jimbaran.

4.3 Kajian Hasil Penelitian Sebelumnya

Penelitian yang sudah dilakukan menunjukkan bahwa hasil garukan atau bongkaran perkerasan aspal lama, sangat potential untuk dipergunakan lagi sebagai bahan perkerasan (Wirahadi, 2011); (Suarjana, 2013); (Radika, 2013).

4.4 Langkah-Langkah Penelitian

Adapun langkah-langkah penelitian yang dilakukan seperti bagan alir pada Gambar

Pemeriksaan Material Penyiapan Alat dan Material Latar Belakang Rumusan Masalah Tujuan Pengujian Awal Tes Ekstraksi dan Gradasi Bongkaran Perkerasan Aspal

Lama atau RAP

Pengujian Berat Jenis Agregat Kasar Hasil Ekstraksi, digunakan pada perhitungan

berat jenis bulk agregat

Pengujian Bahan

Tambahan Campuran Pengujian Aspal

Proses Pengujian 1. Penetrasi Aspal 2. Titik Lembek 3. Titik Nyala dan

Titik Bakar 4. Daktilitas 5. Berat Jenis 6. Tes Kehilangan

Berat Aspal Agregat Halus Filler Abu AAC

1. Analisa saringan 2. Berat jenis 3. Penyerapan Agregat 4. Kadar Lumpur 5. Sand equivalent 1. Analisis saringan 2. Berat jenis 3. Tes Plastisitas

Spesifikasi Tidak

Tidak Didapat Kadar Aspal 6,13%,

Gradasi dan berat jenis Agregat RAP

Penambahan Agregat Baru & Filler Untuk Mengoreksi Gradasi RAP Agar Sesusai Gradasi AC-WC Halus

Estimasi Kadar Aspal Teoritis Pb= 6 %

Spesifikasi

Agregat Kasar

1. Analisa saringan 2. Berat Jenis 3. Penyerapan

Agregat 4. Angularitas 5. Abrasi 6. Soundness

Tinjauan Pustaka

Gambar 4.1 Bagan Alir Penelitian

A

Variasi Kadar Aspal Dengan Estimasi Kadar Aspal Pb =6% (5%,5,5%,6%,6,5%,7%)

Pembuatan Benda Uji Sesuai Dengan Variasi Kadar Aspal, Dengan 2 x 75 Tumbukan Sesuai Standar Marshall

Penentuan Nilai VMA, VIM, VFB, Stabilitas, Kelelehan, MQ

Buat Benda Uji Pada KA Yang Memberi VIM 6% dan ± 0,5% dari KA Tersebut Masing – Masing 3 Buah, Padatkan Dengan Metode PRD 2 x 400

Analisa Data

Kadar Aspal Optimum

Karakteristik Campuran AC – WC Halus Pada Kadar Aspal

Optimum

Kesi pula

Pembuatan Benda Uji Pada Kadar Aspal Optimum Untuk

Uji Cantabro, dan kekakuan

4.5 Ekstraksi Aspal Lama ( Refluk )

Aspal lama yang digunakan harus diketahui jenis campuran yang digunakan sebelumnya. Hal ini dapat diketahui dengan melakukan beberapa cara, yaitu test ekstraksi dan gradasi dengan refluks.

Cara uji ekstraksi kadar aspal dari campuran beraspal menggunakan tabung refluk gelas sangat diperlukan untuk mendapatkan kembali komposisi bahan sesuai perencanaan, dan dilanjutkan dengan pengujian sifat fisik aspal untuk mengetahui sifat aspal pada pelaksanaan dan masa pelayanannya. Pengujian campuran beraspal dari perkerasan jalan akan memberikan keterangan yang cukup bagi perencana mengenai kualitas dari campuran beraspal. Cara uji ekstraksi kadar aspal dari campuran beraspal menggunakan tabung refluk gelas (Dep. PU, 2004, RSNI M-05-2004).

4.6 Pengujian Material

Pengujian utama material agregat yang dilakukan terdiri pengujian utama berupa:

Analisis Saringan Agregat Kasar, Agregat Halus dan Filler (Dep. PU,

1968-1990); Pengujian Berat Jenis dan Penyerapan Agregat Kasar dan Halus (Dep. PU, SNI-03-1969-1990) ; Pengujian Angularitas Agregat Kasar (Dep. PU, Revisi SNI 03-1737-1989); dan Angularitas Agregat Halus (Dep. PU, SNI 03-6877-2002); Pengujian Keausan Agregat / Abrasi (Dep.PU, SNI-2417-2008). Pengujian aspal mencakup: uji penetrasi, daktiltas, titik lebek, titik leleh, titik bakar dan kehilangan berat.

4.7 Penyesuaian Gradasi BongkaranAspal Lama dan Proporsi Material Sesuai Spesifikasi Campuran AC – WC Halus

Berdasarkan hasil analisa saringan dari sampel ekstraksi aspal lama, diperoleh

grafik yang kemudian dikoreksi dengan menambahkan sejumlah agregat halus serta filler.

Gambar 4.2 Grafik Gradasi Yang Telah Disesuaikan dan Dikorelasikan Sesuai Spesifikasi AC – WC Halus.

4.8 Penentuan Variasi Kadar Aspal dan Perhitungan Penambahan Aspal

Untuk membuat variasi kadar aspal terlebih dahulu dihitung kadar aspal awal, kemudian dibuat variasi kadar aspal sebesar ±0,5%, ±1%, ±1,5% dari estimasi kadar aspal awal. Karena bahan campuran AC – WC halus menggunakan bongkaran aspal beton lama yang sudah memiliki kadar aspal sebesar 6,13 %, maka diperlukan perhitungan khusus terhadap proporsi kadar aspal total campuran setelah ditambahkan variasi kadar aspal.

4.9 Menentukan Kadar Aspal Optimum Perkiraan

Setelah proporsi dan penambahan agregat diketahui, maka dilakukan perhitungan kadar aspal optimum perkiraan yang nantinya digunakan sebagai acuan dalam menentukan variasi kadar aspal. Kadar aspal optimum perkiraan dapat dihitung dengan menggunakan rumus sebagai berikut (Depkimpraswil, 2002) :

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (%FF) + k 4.1

Dimana:

Pb = kadar aspal rencana awal, adalah % terhadap berat campuran CA = agregat kasar, adalah % terhadap agregat tertahan saringan no.4

. .

%

B

er

at

A

gr

eg

at

y

a

g

Lo

lo

s

Ukura Sari ga batas atas

FA = agregat halus, adalah % terhadap agregat lolos saringan no.4 dan tertahan saringan no.200

FF = filler, adalah % terhadap agregat lolos saringan no.200

k = konstanta, berkisar antara 0,5-1,0 untuk AC, 2,0-3,0 untuk HRS, 1,0-2,5 untuk latasir.

Dimana proporsi agregat :

Agregat Kasar :38 ( total tertahan ayakan 4,75 mm)

Agregat Halus : 55 ( lolos ayakan 4,75 mm tertahan ayakan 0,075 mm ) Filler : 7( min 75% lolos ayakan 0,075 mm )

Dan k diambil = 1

Adapun perhitungannya sebagai berikut :

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (%FF) + k Konstanta antara 0,5 – 1 untuk AC, disini diambil 1 maka : Pb = Pb = 0,035 ( 38 ) + 0,045 ( 55 ) + 0,18 ( 7 ) + 1 = 6%

Dari perhitungan estimasi kadar aspal awal diatas, maka variasi aspalnya adalah 5,0%, 5,5 %, 6% 6,5 %, 7,0 %.

4.10 Proporsi Material dan Penambahan Aspal Agar Sesuai Variasi Kadar Aspal Campuran

Tabel 4.1 Proporsi Material Untuk Modifikasi Gradasi Agregat

Tabel 4.2 Proporsi Kadar Aspal Campuran Agar Sesuai Variasi Kadar Aspal

Target Kadar Aspal Berat RAP Berat Agregat Tambah an Berat RAP + bahan Tamb ahan KA RAP Berat Aspal RAP Penambahan KA coba - coba

terhadap c Berat Campura n Total Kadar Aspal Akhir

a b a+b c = d e = ( a x d)

f= KA tamba han dlm % g = KA tamba han dalam gr

h = c + g ((e+g)/h)*100

(%) (gr) (gr) (gr) (%) (gr) (%) (gr) (gr) (%) 5.0 500 700 1200 6,13 30,65 2,57 30,84 1230,84 5,00 5.5 500 700 1200 6,13 30,65 3,12 37,44 1237,44 5,50 6,00 500 700 1200 6,13 30,65 3,67 44,04 1244,04 6,00 6.5 500 700 1200 6,13 30,65 4,22 50,64 1250,64 6,50 7,00 500 700 1200 6,13 30,65 4,78 57,36 1257,36 7,00

Dari Tabel 4.2 dapat dilihat bahwa penambahan kadar aspal sebesar 2,57 % , 3,12 % , 3,67 %, 4,22 %, dan 4,78 % terhadap berat campuran 1200 gr.

4.11 Penyiapan Sampel dengan dan Pengujian dengan Metode Marshall

Setelah material diproporsikan sesuai Tabel 4.1 dan Tabel 4.2, material agregat dan aspal dipanaskan dan dicampur rata. Kemudian dipadatkan dengan cara Marshall dengan 2x75 tumbukan.

4.12 Penentuan Kadar Aspal Optimum

Hasil uji sampel dengan kadar aspal yang divariasi, dianalisis, kemudian dicari rentang kadar aspal yang memenuhi semua sifat campuran yang ditentukan seperti contoh pada Gambar 4.3. Kemudian ditentukan kadar aspal optimum/rencana.

Kepadatan (gr/cc) Rongga diantara Agrgat (%)

(VMA) Rongga terisi aspal (%)

(VFB)

Rongga dalam campuran (%) (VIM Marshall) Rongga dalam campuran (%)

pada kepadatan mutlak

Stabilitas (kg)

Kelelehan (mm)

Hasil bagi Marshall (kg/mm)

Kadar aspal Rencana Sifat-sifat campuran

4

Rentang kadar aspal yang memenuhi Spesifikasi

5 6 7 8

Rentang yang memenuhi parameter Campuran Beraspal

Gambar 4.3 Contoh Penentuan Kadar Aspal Optimum (KAO)

4.13 Uji Cantabro dan kekakuan tarik tak langsung (Indirect Tensile Stiffness Modulus-ITSM)

4.14 Pembandingan Hasil Uji

Jenis campuran yg diteliti pada penelitian ini adalah Campuran 3 (Camp. 3) berupa campuran AC-WC dengan aspal penetrasi 60/70, dan RAP. Pada penelitian ini, dilakukan pembandingan hasil uji sampel terhadap campuran lain. Campuran ini dibandingkan dengan Campuran 2 (Camp.2) berupa Latasir dengan perekat aspal emusli dan material dari garukan aspal lama (reclaimed asphalt pavement-RAP), (Negara, 2015) dan Campuran 1 (Camp.1) berupa AC-WC, dengan aspal penetrasi 60/70, dan agregat alam (Thanaya dkk, 2015).

BAB 5. HASIL DAN PEMBAHASAN

5.1 Hasil Pengujian Awal

Pengujian awal dimaksudkan untuk mencari kadar aspal dan gradasi dari bongkaran aspal lama.Hal ini dapat mempermudah tahap pembuatan rancangan campuran, penambahan agregat baik berupa agregat kasar, agregat halus dan filler agar sesuai dengan spesifikasi jenis campuran yang mendekati dari hasil gradasi bongkaran aspal lama tersebut, dimana dalam penelitian ini jenis campuran yang digunakan adalah AC – WC halus. Selain itu, hasil pengujian awal ini juga dapat digunakan untuk menentukan kadar aspal yang akan ditambahkan. Pengujian awal terdiri dari tes ekstraksi bongkaran aspal lama, analisa saringan, serta pengujian yang lainnya.

Berikut ini adalah hasil pengujian-pengujian awal yang dilakukan:

1. Tes Ekstraksi

Tes ekstraksi dilakukan untuk mengetahui kadar aspal dari bongkaran aspal lama. Dari pengujian yang dilakukan didapatkan kadar aspal yaitu 6,13 %. Analisa Saringan Agregat Hasil Ekstraksi.

[image:31.612.118.389.505.697.2]Pengujian analisa saringan agregat hasil ekstraksi bertujuan untuk mendapatkan gradasi dari bongkaran aspal lama, selanjutnya bongkaran aspal lama ditambahkan dengan sejumlah agregat kasar, agregat halus dan filler agar sesuai dengan spesifikasi campuran AC – WC halus. Gradasi bongkaran aspal lama dapat dilihat pada Tabel 5.1. Tabel 5.1 Gradasi Bongkaran Aspal Lama Atau RAP ( Reclaimed Asphalt Pavement )

No. Saringan Saringan (mm) Ukuran Komulatif lolos Aspal Lama (%)

1" 25

3/4" 19 100,00

1/2" 12,5 91,31

3/8" 9,5 80,96

#4 4,75 54,39

#8 2,36 40,59

#16 1,18 31,45

#30 0,6 25,11

#50 0,3 19,06

#100 0,15 13,19

#200 0,075 9,35

Dari hasil pengujian gradasi bongkaran aspal lama didapat hasil komulatif lolos untuk setiap saringan, sehingga perlu ditambahkan beberapa agregat kasar, agregat halus dan filler agar sesuai dengan spesifikasi campuran AC – WC halus. Untuk grafik gradasi bongkaran aspal lama dapat dilihat pada Gambar 4.4.

5.2 Hasil Pengujian Bahan Tambahan Agregat Kasar, Agregat Halus dan Filler Pemeriksaan agregat kasar dan agregat halus meliputi berat jenis agregat dan penyerapan, sand equivalen, dan kadar lempung/lumpur. Sedangkan pemerikaan filler berupa pemeriksaan analisa saringan, berat jenis dan plastisitas.

5.2.1 Hasil Pemeriksaan Agregat Kasar

1. Berat Jenis dan Penyerapan Agregat Kasar

Berdasarkan hasil pemeriksaan terhadap berat jenis agregat kasar dilakukan sebanyak dua kali untuk agregat tambahan dan satu kali untuk agregat RAP ( Reclaimed Asphalt Pavement ). Berdasarkan hasil pemeriksaan berat jenis agregat diperoleh hasil penyerapan agregat sebesar 2,91% untuk agregat kasar tambahan dan 0,85% untuk agregat kasar RAP ( Reclaimed Asphalt Pavement ).Ini menunjukan bahwa agregat kasar yang digunakan memenuhi persyaratan Departemen Pekerjaan Umum (DPU). Nilai spesifikasi untuk penyerapan air maksimum 3%. Pada spesifikasi umum yang dikeluarkan DPU tahun 2010, tidak ada batasan untuk nilai minimum berat jenis semu. Namun pada spesifikasi tahun 2004 ditetapkan nilai minimum berat jenis semu sebesar 2,5.

2. Kadar Lumpur Agregat Kasar

Pemeriksaan kadar lumpur dilakukan terhadap agregat kasar, masing-masing sebanyak dua kali. Hasil dari pemeriksaan kadar lumpur agregat kasar dapat dilihat pada Tabel 5.2. Berdasarkan hasil pemeriksaan kadar lumpur dapat disimpulkan bahwa agregat kasar yang digunakan memiliki nilai sebesar 0,31% sehingga memenuhi persyaratan Bina Marga yaitu ≤ 1%. Karena agregat memiliki kadar lumpur yang kecil, maka agregat ini dapat langsung digunakan dalam proses pencampuran aspal.

Pemeriksaan angularitas agregat kasar dilakukan sebanyak dua kali untuk. Hasil rata-ratanya dapat dilihat pada Tabel 5.2. Berdasarkan hasil pemeriksaan angularitas agregat, dapat disimpulkan bahwa agregat kasar yang digunakan telah memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 rev.2 yaitu memiliki nilai angularitas agregat kasar sebesar 100%.Nilai spesifikasi angularitas agregat (kedalaman dari permukaan < 10 cm) adalah ≥ 95%.

4. Keausan Agregat

Ketahanan agregat terhadap pemecahan (degradasi) diperiksa dengan percobaan abrasi mesin Los Angeles. Pemeriksaan keausan agregat dilakukan pada agregat lolos saringan 6,3 mm tertahan 4,75 mm dan lolos saringan 4,75 mm tertahan 2,36 mm sebanyak satu kali pengujian. Hasil rata-rata dari pemeriksaan tersebut dapat dilihat pada Tabel 5.2. Berdasarkan hasil pemeriksaan keausan agregat diperoleh nilai keausan sebesar 33,04%. Dapat disimpulkan bahwa agregat yang digunakan memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 rev.2 yaitu memiliki nilai keausan <40%. Ini menunjukkan agregat cukup kuat dan tahan untuk tidak mengalami keausan atau kehancuran selama proses pencampuran, penghamparan dan pemadatan.

5. Pemeriksaan Kelekatan Agregat Terhadap Aspal

Pemeriksaan kelekatan agregat terhadap aspal dilakukan sebanyak dua kali terhadap agregat yang lolos saringan 3/8” tertahan saringan No. 4. Penentuan nilai kelekatan agregat terhadap aspal relatif sulit dan hanya orang yang telah terbiasa melakukan penelitian ini yang dapat menentukan nilai prosentase kelekatan agregat terhadap aspal. Dari hasil pengamatan dapat didapatkan nilai kelekatan agregat terhadap aspal adalah sebesar 97,9% sehinnga memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 rev.2 batas minimum yang diisyaratkan yaitu sebesar 95%.

6. Soundness Test

Tabel 5.2 Hasil Pemeriksaan Agregat Kasar Tambahan

Jenis

Pengujian Hasil Spesifikasi

Berat Jenis Bulk SSD Apparent 2,76 2,85 3,01

Penyerapan 2,91% Maks 3%

Angularitas 100% ≥ 95%

Kadar Lumpur 0,31% ≤ 1% Soundness

Test 5,124 ≤ 12%

Keausan

Agregat 33,04% Maks 40%

Kelekatan Agregat thd. Aspal

97,9% Min 95%

Sumber: Hasil Penelitian, (2014)

Tabel 5.3 Hasil Pemeriksaan Agregat Kasar Bongkaran Aspal Lama

Jenis

Pengujian Hasil Spesifikasi

Berat Jenis Bulk SSD Apparent 2,54 2,56 2,60

Penyerapan 0,85% Maks 3% Sumber: Hasil Penelitian, (2014)

5.2.2 Hasil Pemeriksaan Agregat Halus

1. Berat Jenis dan Penyerapan Agregat Halus

[image:34.612.144.446.407.518.2]digunakan memenuhi persyaratan Departemen Pekerjaan Umum (DPU). Nilai spesifikasi untuk penyerapan air maksimum 3%.

2. Pemeriksaan Angularitas Agregat Halus

Hasil rata-ratanya dapat dilihat pada Tabel 5.3. Berdasarkan hasil pemeriksaan angularitas agregat, dapat disimpulkan bahwa agregat halus yang digunakan telah memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 rev.2 yaitu memiliki nilai angularitas agregat sebesar 51,61%.Nilai spesifikasi angularitas agregat (kedalaman dari permukaan ≥ 10 cm) adalah minimum 40%.

3. Kadar Lumpur/Lempung Agregat Halus

Pemeriksaan kadar lumpur dilakukan terhadap agregat halus, masing-masing sebanyak dua kali. Hasil dari pemeriksaan kadar lumpur agregat halus dapat dilihat pada Tabel 5.3. Berdasarkan hasil pemeriksaan Kadar Lumpur dapat disimpulkan bahwa agregat halus yang digunakan memiliki nilai sebesar 0,40% sehingga memenuhi persyaratan Departemen Pekerjan Umum (DPU) 2010 rev.2 yaitu ≤ 1%.

4. Sand Equivalent

[image:35.612.139.474.514.668.2]Pemeriksaan sand equivalent dilakukan terhadap agregat halus sebanyak dua kali. Hasil rata-ratanya seperti pada Tabel 5.4.Berdasarkan hasil pemeriksaan Sand Equivalent diperoleh nilai sebesar 79,65%, maka agregat halus yang digunakan telah memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 rev.2 yaitu ≥ 60%. Ini menunjukkan bahwa agregat halus cukup bersih karena sedikit mengandung lumpur.

Tabel 5.4 Hasil Pemeriksaan Agregat Halus Tambahan

Jenis Pengujian Hasil

Spesifikasi

Berat Jenis Bulk SSD Apparent 2,56 2,63 2,75

Penyerapan 2,68% Maks. 3%

Angularitas 51,61% Min. 40%

Kadar Lumpur 0,40% Maks.1%

Sand Equivalent 79,65% Min. 60%

Tabel 5.5 Hasil Pemeriksaan Agregat Halus Bongkaran Aspal Lama

Jenis Pengujian Hasil

Spesifikasi

Berat Jenis Bulk SSD Apparent 2,53 2,55 2,58

Penyerapan 0,83% Maks 3% Sumber: Penelitian (2014)

5.2.3 Pemeriksaan Filler AAC

Pemeriksaan terhadap berat jenis filler AAC dilakukan sebanyak dua kali. Berdasarkan hasil pemeriksaan, diperoleh nilai berat jenis filler adalah sebesar 1,80.

5.3 Pengujian Aspal

Pengujian aspal meliputi pengujian berat jenis aspal, pengujian penetrasi aspal, titik lembek aspal, titik nyala aspal, kehilangan berat aspal dan daktilitas aspal. Aspal yang digunakan adalah aspal Esso penetrasi 60/70.

5.3.1 Pengujian Berat Jenis Aspal

Pengujian berat jenis aspal dilakukan sebanyak dua kali. Hasil rata-ratanya pada Tabel 5.6.

Berdasarkan pengujian berat jenis aspal, diperoleh hasil rata-rata berat jenis aspal sebesar 1,11, sehingga berat jenis aspal yang digunakan memenuhi memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 dengan spesifikasi yaitu ≥1,0.

5.3.2 Pengujian Penetrasi Aspal

Pengujian penetrasi aspal dilakukan dengan cara membuat dua buah benda uji, yang masing-masing benda uji diperiksa dengan alat penetrometer sebanyak lima kali. Berdasarkan pengujian penetrasi aspal, diperoleh hasil rata-rata penetrasi aspal sebesar 66,45 sehingga hasil pengujian memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 dengan spesifikasi yaitu minimum 60 sedangkan nilai maksimum 70.

5.3.3 Pengujian Titik Lembek Aspal

Berdasarkan pengujian titik lembek aspal, diperoleh hasil rata-rata titik lembek aspal sebesar 51°C, sehingga hasil pengujian memenuhi spesifikasi Departemen Pekerjaan Umum ( DPU) 2010 rev.2 yaitu minimum ≥ 48°C.

5.3.4 Pengujian Titik Nyala Aspal

Pengujian titik nyala aspal dilakukan sebanyak dua kali. Hasil rata-ratanya pada Tabel 5.6.

Berdasarkan hasil pengujian titik nyala aspal, diperoleh hasil rata-rata titik nyala aspal sebesar 319,5°C, sehingga hasil pengujian memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 dengan spesifikasi yaitu titik nyala ≥232°C.

5.3.5 Pengujian Kehilangan Berat Aspal

Pengujian kehilangan berat aspal dilakukan sebanyak dua kali. Hasil rata-ratanya pada Tabel 5.6. Berdasarkan pengujian kehilangan berat aspal, diperoleh hasil rata-rata kehilangan berat aspal sebesar 0,445%, sehingga hasil pengujian memenuhi spesifikasi, yaitu maksimum 0,8%.

5.3.6 Pengujian Daktilitas Aspal

[image:37.612.108.482.510.687.2]Pengujian daktilitas dilakukan sebanyak dua kali. Hasil rata-ratanya pada Tabel 5.6. Berdasarkan pengujian daktilitas aspal, diperoleh nilai rata-rata daktilitas sebesar 250 cm, sehingga hasil pengujian memenuhi persyaratan Departemen Pekerjaan Umum (DPU) 2010 dengan spesifikasi yaitu minimum 100 cm.

Tabel 5.6 Hasil Pengujian Aspal Esso Penetrasi 60/70

No Jenis Pengujian Hasil Satuan Spesifikasi

1 Penetrasi 66,45 mm 60-70

2 Titik Nyala 319,5 °C min 232 °C

3 Titik Lembek 51 °C min 48 °C

4 Berat Jenis 1,11 gr/cm3 min 1

5 Daktilitas 250 cm min 100

6 Kehilangan Berat Aspal 0,445 % max 0,8

5.4 Hasil Penyesuaian Gradasi Bongkaran Aspal Lama /RAP ( Reclaimed Asphalt Pavement ) dan Proporsi Material Sesuai Spesifikasi AC – WC Halus

Berdasarkan hasil analisa saringan dari sampel ekstraksi bongkaran aspal lama, diperoleh grafik yang kemudian dikoreksi dengan menambahkan sejumlah agregat halus serta filler. Sehingga diperoleh bahwa gradasi bongkararn aspal lama mendekati spesifikasi gradasi dari campuran AC – WC halus dengan penambahan sejumlah agregat kasar, agregat halus dan filleragar sesuai dengan syarat spesifikasi campuran AC – WC halus. Hasil Penyesuaian gradasi campuran Bongkaran Aspal Lama dapat dilihat pada Gambar 5.4 yang menunjukan gradasi dari campuran bongkaran aspal lama yang telah disesuaikan dan dikoreksi sesuai dengan spesifikasi campuran AC - WC halus.

5.5 Rancangan Campuran Benda Uji Marshall

Untuk masing-masing kadar aspal dibuat tiga buah benda uji. Untuk perhitungan rancangan campuran dengan target variasi kadar aspal yaitu 5%, 5,5%, 6%, 6,5% dan 7% dapat dilihat pada Tabel 4.4.

5.6 Karakteristik Campuran AC – WC Halus

[image:38.612.106.522.467.659.2]Dari hasil pengujian marshall, didapatkan data berupa nilai stabilitas dan flow. Nilai VIM, VMA, Marshall Quotient serta karakteristik campuran lainnya didapat dari hasil perhitungan. Ringkasan hasil pengujian dapat dilihat pada Tabel 5.7.

Tabel 5.7 Nilai Karakteristik Campuran AC – WC Halus Pada Variasi Kadar Aspal

Karakteristik Campuran

Kadar Aspal (%)

Spec

5 5,5 6 6,5 7

Stabilitas (Kg) 2543,57 3332,58 3753,86 3637,41 3313,03 Min. 800 Flow (mm) 2,78 3,27 3,59 4,08 4,61 Min.3 Marshall

quotient (kg/mm) 920,99 1019,55 1047,61 894,94 733,07 Min. 250 VIM

Marshall (%) 10,772 8,035 5,352 4,557 3,918 3,0-5,0

VMA (%) 18,825 17,281 15,829 16,081 16,472 Min. 15

VFB (%) 43,409 53,917 66,466 71,679 76,243 Min. 65

Sumber : Hasil Penelitian (2014)

5.7 Hubungan Karakteristik Dengan Kadar Aspal

Setelah karakteristik campuran didapat melalui tes Marshall dan perhitungan, maka selanjutnya dibuat grafik hubungan antara kadar aspal dengan karakteristik yang didapat tersebut diantaranya stabilitas, flow, VMA, VIM, VFB, dan Marshall Quotient.

5.7.1 Stabilitas

[image:39.612.128.506.347.584.2]Stabilitas adalah ketahanan melawan deformasi akibat beban lalu lintas. Stabilitas yang rendah akan memudahkan terjadinya lendutan, sebaliknya stabilitas tinggi maka campuran akan mengalami retak. Stabilitas terjadi karena geseran antar butir, penguncian antar partikel agregat, dan daya ikat dari lapisan aspal. Untuk campuran AC – WC halus, nilai stabilitas menurut Departemen Pekerjaan Umum (DPU) 2010 rev.2 minimal 800 kg. Nilai stabilitas campuran AC – WC halus pada kadar aspal 5%, 5,5%, 6%, 6,5%, 7% berturut-turut adalah 2543,57 kg, 3332,58 kg, 3753,86 kg, 3637,41 kg, 3313,03 kg. Nilai stabilitas meningkat dari kadar aspal 5%, 5,5% sampai 6% dan kemudian menurun pada kadar aspal 6,5% dan 7% seperti Gambar 5.1.

Gambar 5.1 Grafik Hubungan Antara Kadar Aspal Dengan Stabilitas Rata-Rata Sumber : Hasil Penelitian, (2014)

Gambar 5.1 menunjukkan bahwa kadar aspal yang rendah menghasilkan pemadatan yang kurang padat karena material bersifat masih kaku saat dipadatkan. Nilai stabilitas campuran menurun pada kadar aspal 6,5% dan 7% ini disebabkan karena

. .

St

ab

ili

ta

s

Kadar Aspal Total %

kandungan aspal yang cukup tinggi sehingga aspal tidak efektif lagi menyelimuti agregat. Semakin tebal selimut aspal, sifat saling kunci antar agregat menjadi semakin berkurang.

5.7.2 Flow

[image:40.612.127.502.271.478.2]Flow (kelelehan plastis) menunjukkan tingkat kelenturan dari suatu campuran. Dari alat Marshall dapat dilihat hasil pemeriksaan flow dari campuran. Untuk campuran AC – WC halus ,nilai Flow mempunyai spesifikasi menurut Departemen Pekerjaan Umum (DPU) 2010 rev.2 minimal 3 mm. Nilai Flow untuk campuran AC - WC Halus pada kadar aspal 5%, 5,5%, 6%, 7%, 7,5% berturut-turut adalah 2,78 mm, 3,27 mm, 3,59 mm, 4,08 mm, 4,61mm.

Gambar 5.2 Grafik Hubungan Antara Kadar Aspal Dengan Flow Rata-Rata Sumber : Hasil Penelitian, (2014)

Gambar 5.2 menunjukkan bahwa nilai flow yang diperoleh meningkat sesuai dengan bertambahnya kadar aspal. Hal ini terjadi karena rongga udara dalam campuran yang terisi aspal semakin banyak sehingga ruang udara dalam campuran semakin kecil. Dengan bertambahnya jumlah aspal yang menyelimuti agregat, waktu kelelehannya bertambah panjang sehingga pada saat diberikan beban akan lebih mampu mengikuti perubahan bentuk akibat pembebanan.

5.7.3 Marshall Quotient

Marshall Quotient (MQ) merupakan perbandingan nilai stabilitas campuran dengan flow yang menunjukkan sifat lentur campuran. Untuk campuran AC – WC halus

. . . . . . . . . .

. .

Fl

ow

Kadar Aspal Total %

mempunyai spesifikasi menurut Departemen Pekerjaan Umum (DPU) 2010 mimimal 250 kg/mm. Nilai Marshall Quotient (MQ) untuk campuran AC – WC halus pada kadar aspal 5%, 5,5%, 6%, 6,5%, 7% berturut-turut adalah 920,99 kg/mm, 1019,55 kg/mm, 1047,61 kg/mm, 894,94 kg/mm, 733,07 kg/mm seperti Gambar 5.3.

Gambar 5.3 Grafik Hubungan Antara Kadar Aspal Dengan MQ Rata-Rata Sumber : Hasil Penelitian, (2014)

Gambar 5.3 menunjukkan bahwa pada kadar aspal 6,5% dan 7% nilai Marshall Quotient (MQ) menurun, ini disebabkan karena bertambah besarnya nilai pelelehan dan berkurangnya stabilitas. Faktor kekakuan sangat penting untuk mendapatkan campuran yang fleksibel. Bila campuran tidak cukup kaku maka akan mudah mengalami deformasi, sebaliknya bila campuran terlalu kaku maka campuran akan menjadi getas sehingga mudah retak.

5.7.4 Rongga Udara Dalam Campuran (VIM)

VIM merupakan pori yang tersisa setelah campuran dipadatkan. VIM dibutuhkan untuk tempat bergesernya butir-butir agregat akibat pemadatan tambahan yang terjadi oleh repetisi beban lalu lintas, atau tempat jika aspal menjadi lunak akibat meningkatnya temperatur. VIM yang terlalu besar akan mengakibatkan campuran berkurang kekedapan airnya, sehingga berakibat meningkatnya proses oksidasi aspal yang dapat mempercepat penuaan aspal dan menurunkan sifat durabilitas campuran. Nilai VIM marshall standar untuk campuran AC – WC halus pada kadar aspal 5%, 5,5%, 6%, 6,5%, 7% berturut-turut

. .

M

ar

ss

ha

ll Q

uo

tie

t

Kg

/

Kadar Aspal Total %

adalah 10,772%, 8,035%, 5,352%, 4,557%, 3,918% . Syarat spesifikasi VIM Marshall untuk campuran AC – WC halus munurut Departemen Pekerjaan Umum (DPU) 2010 rev.2 memiliki standar miminum 3,0 % dan maksimum 5,0 %, seperti Gambar 5.4.

Gambar 5.4 Grafik Hubungan Antara Kadar Aspal Dengan VIM Marshall Rata-Rata Sumber : Hasil Penelitian, (2014)

Gambar 5.4 menunjukkan bahwa bertambahnya kadar aspal, nilai VIM semakin menurun, hal ini disebabkan karena rongga – rongga udara dalam campuran terisi oleh aspal secara keseluruhan. Nilai VIM Marshall Standar yang memenuhi spesifikasi dalam Departemen Pekerjaan Umum (DPU) 2010 rev.2 adalah nilai VIM dengan kadar aspal 6,5% dan 7%

5.7.5 Campuran Dengan Kepadatan Mutlak ( VIM PRD )

Derajat Kepadatan Mutlak (Percentage Refusal Density, PRD) adalah rasio antara kepadatan benda uji lapangan terhadap kepadatan refusal dalam satuan persen. Perencanaan campuran beraspal dengan PRD dilakukan sebagai pendekatan atau simulasi adanya pemadatan lanjutan oleh lalu-lintas.

Dalam pembuatan benda uji PRD, kadar aspal yang dipergunakan adalah kadar aspal yang memberikan nilai VIM Marshall 6% dan 0,5% di atas dan di bawah dari kadar aspal tersebut. Untuk masing-masing kadar aspal dibuatkan 3 benda uji. Benda uji ini kemudian dipadatkan dalam cetakan (mold) dengan pemadatan getar atau dengan pengembangan pemadatan Marshall.

. .

VI

M

%

Kadar Aspal Total %

Hasil pengujian VIM-PRD kemudian disatukan ke dalam grafik hubungan antara VIM-Marshall dengan kadar aspal. Perbedaan nilai VIM benda uji yang dipadatkan dengan Marshall standar dengan yang dipadatkan sampai dengan mencapai kepadatan mutlaknya tidak boleh lebh besar dari 3% (lebih direkomendasi sekitar 2%).

Gambar 5.5 Grafik Hubungan Antara VIM PRD Dengan VIM Marshall Sumber : Hasil Penelitian, (2014)

Dari hasil pengujian VIM PRD kemudian disatukan ke dalam grafik hubungan antar VIM Marshall, didapatkan perbedaan nilai VIM benda uji yang dipadatkan dengan Marshall standar dengan yang dipadatkan sampai mencapai kepadatan mutlaknya tidak lebih besar dari 3% sehingga masuk spesifikasi Bina Marga yang dapat dilihat pada Gambar 5.5.

5.7.6 Rongga Antar Butiran Agregat (VMA)

VMA merupakan rongga antar butiran agregat yang akan mempengaruhi stabilitas dalam campuran. Pada spesifikasi Departemen Pekerjaan Umum (DPU) 2010 rev.2 syarat minimum nilai VMA untuk campuran AC – WC halus adalah 15%. Didapat nilai VMA untuk campuran Laston pada kadar aspal 5%, 5,5%, 6%, 6,5%, 7% berturut-turut adalah 18,825%, 17,281%, 15,829%, 16,081%, 16,472%. Sehingga nilai VMA memenuhi syarat spesifikasi Departemen Pekerjaan Umum (DPU) 2010 rev.2, seperti Gambar 5.6.

. . . . . . . . . .

. .

VI

M

%

Gambar 5.6 Grafik Hubungan Antara Kadar Aspal Dengan VMA Rata-Rata Sumber : Hasil Penelitian, (2014)

Gambar 5.6 menunjukkan bahwa nilai VMA semakin meningkat seiring dengan bertambahnya kadar aspalpada kadar aspal 5%, 5,5%, 6%, 6,5%, 7%.

5.7.7 Rongga Udara Terisi Aspal (VFB)

[image:44.612.151.477.490.669.2]VFB adalah bagian dari VMA (rongga yang berada diantara agregat) yang terisi oleh kandungan aspal efektif. Nilai VFB berpengaruh terhadap kekedapan (impermeabilitas) dan keawetan (durabilitas) campuran. Syarat spesifikasi VFB untuk campuran AC – WC halus menurut Bina Marga adalah minimal 65%. Nilai VFB untuk campuran AC – WC Halus pada kadar aspal 5%; 5,5%, 6%, 6,5%, 7%.berturut-turut adalah 43,409%, 53,917%, 66,466%, 71,679%, 76,243 seperti Gambar 5.7.

Gambar 5.7 Grafik Hubungan Antara Kadar Aspal Dengan VFB Rata-Rata Sumber : Hasil Penelitian, (2014)

. .

VM

A

%

Kadar Aspal Total %

sa pel sa pel sa pel i i u rata-rata

. .

VF

B

%

Kadar Aspal Total %

Gambar 5.7 menunjukkan bahwa dengan bertambahnya kadar aspal, nilai VFB semakin meningkat. Ini berarti bahwa aspal lebih banyak mengisi rongga campuran sehingga meningkatkan kekedapan dan keawetan campuran.

5.8 Penentuan Kadar Aspal Optimum

[image:45.612.124.503.256.512.2]Kadar aspal optimum dengan cara Bina Marga diperoleh 6,275%, ditentukan dengan menggunakan Metode Bar-chart seperti pada Gambar 5.8. Secara teori nilai kadar aspal optimum ditentukan sebagai nilai tengah dari rentang kadar aspal maksimum dan minimum yang memenuhi syarat dengan persyaratan nilai Stabilitas, Flow, Marshall Quotient, VMA dan VFB.

Gambar 5.8 Barchart Karakteristik Campuran AC-WC Halus Dengan Variasi Kadar Aspal Sumber : Hasil Penelitian, (2014)

Berdasarkan hasil dari grafik barchart karakteristik campuran AC – WC halus, dapat dilihat bahwa untuk nilai stabilitas, nilai MQ, nilai VMA untuk semua kadar aspal memenuhi standar mutu sehingga pada grafik barchart dihitamkan penuh. Sedangkan pada nilai flow, kadar aspal 5% tidak memenuhi syarat spesifikasi.Pada nilai VIM Marshall dari kadar aspal 6,2% sampai 7% memenuhi standar mutu sesuai dengan analisa grafik pada Gambar 5.4. Pada nilai VFB kadar aspal 5% dan 5,5% tidak memenuhi spesifikasi ,VFB di hitamkan dari kadar aspal 6% sampai kadar aspal 7% dan untuk VIM PRD dari kadar

KAO =6,275%

aspal 5,35%-6,35% di hitamkan karena memenuhi spesifikasi dapat dilihat pada Gambar 5.5.

Berdasarkan grafik barchart diatas, rentang minimum diambil pada kadar aspal 6,2% dan rentang maksimum 6,35% diperoleh nilai tengah dari variasi kadar aspal tersebut yaitu 6,275%. Kadar aspal ini menjadi kadar aspal optimum pada campuran ini.

5.9 Analisis Karakteristik Campuran AC – WC Halus Pada Kadar Aspal Optimum 6,275%

[image:46.612.107.482.318.517.2]Berdasarkan hasil penelitian yang telah dikaji, dibuat ringkasan pembahasan hasil pengujian yang dapat dilihat pada Tabel 4.8 di bawah ini.

Tabel 5.8 Hasil Karakteristik Campuran AC – WC Halus Pada Kadar Aspal Optimum 6,275%

Karakteristik Campuran AC – WC Halus

Kadar Aspal Optimum

Persyaratan Campuran 6,275%

Stabilitas (Kg) 3743,61 Min. 800

Flow (mm) 5,47 Min.3

Marshall quotient(kg/mm) 703,28 Min. 250

VIM (%) 4,579 3,0-5,0

VMA (%) 15,670 Min. 15

VFB (%) 70,779 Min.65

Sumber : Hasil Penelitian, (2014).

5.10 Penentuan Nilai Stabilitas Marshall Sisa Untuk Campuran AC - WC Pada Kadar Aspal Optimum 6,275%

Hasil penelitian menunjukkan nilai stabilitas Marshall dengan rendaman 24 jam (60oC) rata-rata adalah sebesar 3560,33kg. Stabilitas marshall sisa adalah persentase

perbandingan antara stabilitas rendaman selama 24 jam (60oC) dengan stabilitas rendaman

selama 30-40 menit (60oC). Adapun perhitungannya adalah sebagai berikut:

IRS = x 100 5.1 MSS

Stabilitas sisa = n mnt stabilitas jam stabilitas ) 60 ( 30 _ ) 60 ( 24 _ x 100 = kg kg 3743,61 33 ,

3560 x 100%

= 95,10%

Jadi nilai stabilitas marshall sisa untuk campuran AC – WC halus pada kadar aspal optimum 6,275% adalah sebesar 95,10%. Nilai ini telah memenuhi persyaratan yang ditetapkan Departemen Pekerjaan Umum (DPU) 2010 rev.2, yaitu standar minimum nilai stabilitas marshall sisa sebesar 90%.

5.11 Karakteristik Campuran AC - WC Dengan Pengujian Cantabro

[image:47.612.105.488.408.569.2]Pengujian cantabro dilakukan terhadap sampel pada kadar aspal optimum sebanyak dua kali. Data selengkapnya dapat dilihat pada Tabel 5.8. Berdasarkan hasil pengujian cantabro diperoleh nilai sebesar 3,66 %, maka campuran yang digunakan telah memenuhi persyaratan yaitu maksimal 20%. Ini menunjukkan bahwa kelekatan aspal cukup bagus sehingga terjadi pelepasan butiran agregat sesuai persyaratan.

Tabel 5.9 Hasil Uji Cantabro Sampel Pada Kadar Aspal Optimum 6,275%

Kadar Aspal

Berat sebelum pengujian

(Mo)

Berat setelah pengujian

(Mi)

Kehilangan

berat Kehilangan berat

% (gram) (gram) (gram) %

6,275 1240,4 1199,0 41,4 3,337 1245,2 1195,6 49,6 3,983

Rata-rata 3,66

Sumber : Hasil Penelitian, (2014).

5.12 Rangkuman Karakteristik Marshall campuran

sampel terhadap campuran lain. Campuran ini dibandingkan dengan Campuran 2 (Camp.2) berupa Latasir dengan perekat aspal emulsi dan material dari garukan aspal lama (reclaimed asphalt pavement-RAP), (Negara, 2015) dan Campuran 1 (Camp.1) berupa AC-WC, dengan aspal penetrasi 60/70, dan agregat alam (Thanaya dkk, 2015).

Table 5.10 Data Karakteristik campuran

Karakteristik Marshall AC-WC, 60/70pen, agg alam (Camp. 1)

Latasir, RAP, emulsi CRS-1 (Camp. 2)

AC-WC, pen 60/70, RAP (Camp. 3)

Kadar aspal Optimum

(%) 6 8,4 6,3

Karakteristik Marshall AC-WC, 60/70pen, agg alam (Camp. 1)

Latasir, RAP, emulsi CRS-1 (Camp. 2)

AC-WC, pen 60/70, RAP (Camp. 3)

Stabilitas (kg) 1269

(Min. 800) (Min 200 kg) 1325,35 (Min. 800) 3743,61 Flow (mm) (Spec 2-4) 3.66 (Spec 2-3) 2,85 (Spec 2-4) 3,47 Marshall Quotient

(kg/mm) (Min. 250) 346.72 (Min. 80) 466,08 (Min. 250) 1078.85

Karakteristik Marshall AC-WC, 60/70pen, agg alam (Camp. 1)

Latasir, RAP, emulsi CRS-1 (Camp. 2)

AC-WC, pen 60/70, RAP (Camp. 3)

VIM (%) (Spec 3,0-5,0) 4.68 (Spec 3,0-6,0) 4,429 (Spec 3,0-5,0) 4,579

VMA (%) (Min. 15) 16.09 (Min. 20) 20,558 (Min. 15) 15,670

VFB (%) (Min.65) 68.10 (Min.75) 75,542 (Min.65) 70,779 Stabilitas sisa pada

suhu 60 ⁰ (%) (≥ 90%) 96.3 (≥ 90%) 97,45 (≥ 90%) 95,10

5.11 Hasil Uji Modulus Kekakuan Tarik Tak Langsung (ITSM)

Gambar 5.9 Hasil uji modulus kekakuan tarik tak langsung (ITSM)

Nilai ITSM lebih besar pada temperatur yang lebih kecil. Hal ini sesuai dengan sifat aspal yang menjadi lebih kaku pada temteratur yang lebih rendah. Kekakuan Camp. 1 setara dengan Camp. 2 yang mengunakan RAP dan aspal emulsi dengan bahan dasar aspal penetrasi 100-200 pen (lunak). Kekakuan Camp.3 (yang diteliti pada penelitian ini) melebihi kekakuan Camp. 1 dan 2, karena Camp.3 menggunakan RAP yg mengalami penuaan dan aspal pen 60/70 yang lebih keras.

M

od

ul

us

k

ek

ak

ua

ta

rik

t

ak

l

a

gs

u

g

IT

SM

M

Pa

Te peratur °C

Ca p. : AC-WC, pe / , agg ala

Ca p. . Latasir, e ulsi, RAP

BAB 6. KESIMPULAN DAN SARAN

Dari hasil analisi hasil uji sample, dapat disimpulkan sbb:

6.1 Kesimpulan

Sesuai dengan rumusan masalah dan tujuan penelitian, maka sampai kemajuan penelitian saat ini dapat ditarik kesimpulan sebagai berikut:

1. Kadar aspal optimum campuran AC – WC ( Asphalt Concrete Wearing Course) Halus dengan menggunakan hasil bongkaran aspal beton lama sebagai bahan dasar dan abu AAC ( Autoclaved Aerated Concrete ) sebagai filler adalah sebesar 6,275%. 2. Karakteristik campuran AC – WC ( Asphalt Concrete Wearing Course) Halus pada

kadar aspal optimum dengan menggunakan hasil bongkaran aspal beton lama sebagai bahan dasar dan abu AAC ( Autoclaved Aerated Concrete ) sebagai filler adalah sebagai berikut :

Nilai stabilitas yang diperoleh adalah 3743,61 kg (spesifikasi ≥ 800kg) dengan nilai flow 5,47 mm (spesifikasi ≥ 3,0 mm), nilai marshall quotient 703,28 kg/mm (spesifikasi ≥ 250 kg/mm), nilai VIM marshall 4,579% (spesifikasi 3,0-5,0 %), nilai VMA 15,670% (spesifikasi ≥ 15%) dan nilai VFB 70,779% (spesifikasi ≥ 65%) dan nilai stabilitas marshall sisa 95,10% ( spesifikasi min.90%).

3. Nilai (CAL) Cantabro abration loss dari campuran AC – WC (Asphalt Concrete-Wearing Course) Halus dengan menggunakan hasil bongkaran aspal beton lama sebagai bahan dasar dan abu AAC (Autoclaved aerated Concrete) sebagai filler adalah sebesar 3,66%.

6.2 Saran

Sesuai dengan hasil penelitian dapat dikemukakan saran sebagai berikut:

1. Dalam proporsi agregat sebaiknya dilakukan secara teliti, suhu pada saat pencampuran dan pemadatan juga perlu diperhatikan dan disesuaikan dengan standar yang ada agar mendapatkan hasil yang baik.

DAFTAR PUSTAKA

British Standard, 2012, Bituminous mixtures – Test methods for hot mix asphalt, Part 26:Stiffness, BS EN 12697-26:2012.

Departemen Pekerjaan Umum, 1990, Badan Penelitian Dan Pengembangan PU, Standar Nasional Indonesia. 1990. Metode Pengujian Berat Jenis dan Penyerapan Air Agregat Kasar. SNI 03-1969-1990.

Departemen Pekerjaan Umum, 1990, Badan Penelitian Dan Pengembangan PU, Standar Nasional Indonesia. 1990. Metode Pengujian Berat Jenis dan Penyerapan Air Agregat Halus. SNI 03-1970-1990.

Departemen Pekerjaan Umum, 1990, Badan Penelitian Dan Pengembangan PU, Standar Nasional Indonesia, Metode Pengujian Tentang Analisis Saringan Agregat Halus dan Kasar. SNI 03-1968-1990.

Departemen Pekerjaan Umum, 1991, Badan Penelitian Dan Pengembangan PU, Standar Nasional Indonesia. 1991. Metode Pengujian Kelekatan Agregat Terhadap Aspal. SNI 03-2439-1991.

Departemen Pekerjaan Umum, 1991, Badan Penelitian Dan Pengembangan PU, Standar Nasional Indonesia, Metode Pengujian Keusan Agregat Dengan Mesin Abrasi Los Angles. SNI 03-1968-1990.

Dep. PU, RI-Ditjen Bina Marga. 2010 revisi 2. Dokumen Pelelangan Nasional Penyediaan Pekerjaan Konstruksi (Pemborongan) Untuk Harga Satuan, Spesifikasi U