PABRIK CO2 CAIR DARI BATUBARA

DENGAN PROSES GASIFIKASI LURGI

PRA RENCANA PABRIK

Oleh :

NUR HALIMAH

NPM : 1131210056

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

PRA RENCANA PABRIK

PABRIK CO2 CAIR DARI BATUBARA

DENGAN PROSES GASIFIKASI LURGI

Oleh :

NUR HALIMAH 1131210056

Telah Diterima dan Disetujui untuk Diseminarkan

Mengetahui,

Dosen Pembimbing

LEMBAR PENGESAHAN TUGAS AKHIR

PABRIK CO2 CAIR DARI BATUBARA DENGAN

PROSES GASIFIKASI LURGI

Disusun Oleh :

NUR HALIMAH (1131210056)

Telah dipertahankan dihadapan dan diterima oleh Dosen Penguji Pada tanggal 31 Juli 2013

TIM PENGUJI : PEMBIMBING :

1.

Ir.Sutiyono,MT Ir.Kindriari Nurma.W,MT

NIP.196007131987031001 NIP.1960022811988032001

2.

Ir.Retno Dewati,MT NIP.196001121987032001

3.

Ir.Suprihatin,MT

NIP.196305081992032001

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Ir. Sutiyono, MT

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik CO2 Cair dari Batubara dengan

Prroses Gasifikasi Lurgi”, dimana Tugas Akhir ini merupakan tugas yang

diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi Industri,

Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik CO2 Cair dari Batubara dengan

Prroses Gasifikasi Lurgi” ini disusun berdasarkan pada beberapa sumber yang

berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MTSelaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT,Selaku Ketua Program Studi Teknik Kimia UPN

“Veteran” Jawa Timur.

3. Ibu Ir. Kindiari Nurma W, MT,Selaku Dosen Pembimbing Tugas Akhir.

4. Bapak Ir.Mutasim dan Dosen Program Studi Teknik Kimia yang telah

banyak membantu.

iii

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri Program Studi Teknik Kimia.

Surabaya , Juli 2013

Perencanaan pabrik CO2 cair ini diharapkan dapat berproduksi dengan

kapasitas 50.000 ton CO2/tahun dalam bentuk cair. Pabrik beroperasi secara

kontinyu berjalan selama 24 jam tiap hari dan 300 hari kerja dalam setahun.

CO2 cair merupakan sejenis senyawa kimia yang terdiri dari dua atom

oksigen yang terikat secara kovalen dengan sebuah atom karbon. CO2 secara

umum digunakan pada industri pengecoran besi, industri pengolahan karet,

sebagai zat pendingin (refrigerant), pemadam api, untuk pembuatan bahan kimia

tertentu, untuk keperluan kedokteran, pertambangan, untuk las (welding).Secara

singkat, uraian proses dari pabrik sodium hexametaphosphate sebagai berikut :

Pertama-tama sodium batubara dihancurkan menjadi ukuran yang yang

kecil kemudian direaksikan dengan oksigen dan steam dalam gasifier lurgi

kemudian didinginkan sebelum masuk absorber untuk dipisahkan gas CO2 dengan

campuraran gas setelah itu dimasukkan ke stripper dengan bantuan steam

sehingga didapat gas CO2 tetapi masih mengandung uap air sehingga perlu

dihilangkan uap airnya didalam dehidrator, produk keluar dari dehidrator

merupakan gas CO2 sehingga perlu diubah ke fase cair dengan kompressor, CO2

cair tersebut kemudian disimpan dalam tangki produk CO2 cair.

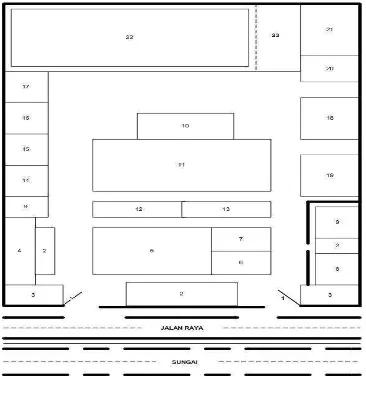

Pendirian pabrik berlokasi di Widang, Tuban dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

v

Sistem Operasi : Kontinyu

Waktu Operasi : 300 hari/tahun ; 24 jam/hari

Analisa Ekonomi :

- Modal Tetap (FCI) : Rp. 68.282.921.841,78

- Modal Kerja (WCI) : Rp. 165.346.398.619,25

- Modal Total (TCI) : Rp. 233.629.320.461,03

- Internal Rate of Return (IRR) : 28,754 %

- Rate On Equity (ROE) : 42,215 %

- Pay Out Periode (POP) : 3,44 tahun

Tabel VII.1. Instrumentasi pada Pabrik ………... VII - 5

Tabel VII.2. Jenis Dan Jumlah Fire –Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

vii

DAFTAR GAMBAR

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 9

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

PENDAHULUAN I-1

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

BAB I

PENDAHULUAN

I.1. Tinjuan Umum

Perkembangan industri karbon dimulai dengan percobaan oleh Farraday

dalam pencairan gas. Farraday menggunakan pipa gelas bengkok dalam

percobaannya, dan dia berhasil mencairkan bermacam-macam gas, salah satunya

adalah gas Carbon Dioksida. Hal ini merupakan langkah penting dari

pekerjaannya dan merupakan awal perkembangan industri karbon selanjutnya.

Keberhasilan Farraday membuka mata para ilmuwan dunia pada waktu itu

untuk lebih menyempurnakan percobaan Farraday dalam pembuatan liquid dari

gas. Thiloirer mengulangi percobaan pencairan gas dari percobaan Farraday

dalam skala yang lebih besar dengan menggunakan labu destilasi dari besi tuang,

sebagai pengganti pipa gelas bengkok pada percobaan Farraday. Salah satu dari

dua buah labu destilasi dihubungkan dengan generator, yang didalamnya terdapat

Sodium Bicarbonat (Na2CO3) yang direaksikan dengan asam sulfat (H2SO4),

sedangkan labu yang lain difungsikan sebagai penerima dan pendingin untuk gas

yang terjadi dibawah tekanan yang sangat tinggi dari generator. Thiloirer dapat

menghasilkan cairan dengan metode tersebut, tetapi peralatannya tidak sesuai

untuk menahan tegangan yang besar yang dibebankan pada peralatan sehingga

peralatan tersebut meledak. Hal ini membuat M.Hervey, operator yang

menjalankan generator,meninggal. Namun, membuat pengamatan yang sangat

cairan selama penguapan. Akhirnya untuk pertama kalinya, Thiloirer berhasil

memperoleh Carbon Dioksida (CO2) padat.

Makska dan Donny menyempurnakan peralatan yang dibuat Thiloirer dan

membuatnya lebih aman dengan konstruksi dari timbal (Pb) dan disekeliling labu

timah diperkuat dengan jaket tembaga dengan balutan dari besi tempaan.

Pada tahun 1845, beberapa langkah penting diambil dalam penentuan

peralatan komersial untuk membuat Carbon Dioksida. Addams telah lebih dulu

memperoleh Carbon Dioksida cair dengan pompa hidrolik, kemudian peralatan

tersebut digunakan Farraday untuk membuat sejumlah besar cairan dan akhirnya

dia juga mengerti banyak tentang Carbon Dioksida padat. Farraday

mencampurkan Carbon Dioksida padat dengan ether (ROR) dengan menggerakan

pompa vakum untuk mengurangi tekanan gas dalam campuran, mengurangi suhu

dibawah -100⁰C. Campuran yang mengembun tersebut digunakan oleh Farraday

dalam risetnya yang terkenal dan dipublikasikan pada waktu itu. Kemudian Johan

Maatterer yang bekerja dibawah petunjuk dari Prof. Vienna, mengembangkan

kompressor mekanik yang dapat menghasilkan Carbon Dioksida cair. Mesin

tersebut adalah mesin single kompresi dan dapat menghasilkan 1 lb cairan dalam

beberapa jam. Akan tetapi, meskipun mesin tersebut sangat sederhana, tetapi

merupakan awal dari multi komponen.

Pada tahun 1873, angkatan laut AS School “Lay Torpedo” untuk

memproduksi Carbon Dioksida yang digunakan untuk menjalankan Torpedo

tersebut. Pada tahun 1877, dr.Hendryk Beins di Goniger mendapatkan hak paten

PENDAHULUAN I-3

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi Bicarbonat. Dia membuat kesimpulan tentang penggunaan Carbon Dioksida

sebagai berikut:

1. untuk lokomotif

2. untuk kapal selam

3. untuk mesin kecil, seperti mesin bubut,mesin jahit dan pompa

4. untuk memadamkan api sebagai gas untuk larutan

5. sebagai sumber tenaga untuk mesin-mesin yang menggunakan listrik,

untuk penerangan jalan, penerangan rumah,telegram dll

6. seratus kali lebih murah untuk propeller dibandingkan dengan bentuk

padatan

7. untuk pengoperasian kapal uap.

Pada tanggal 29 agustus 1879 terjadi suatu peristiwa penting, yaitu Carbon

Dioksida digunakan lebih luas. Pada waktu itu, dr.W.Raydt mengikatkan sebuah

balon yang kempis pada sebuah jangkar dibawah laut di Pelabuhan Kief,

memompakan balon dengan Carbon Dioksida dan dalam waktu 8 menit balon

tersebut mengangkat jangkar sampai ke permukaan laut dari kedalaman 10 meter.

Lima tahun kemudian, Raydt mendirikan sebuah pabrik untuk

memproduksi Carbon Dioksida cair dan sebagian produksi tersebut digunakan

oleh pekerja-pekerja Koupp Iron untuk mengkopressi besi cair pada cetakan.

Pabrik tersebut untuk beberapa waktu kemudian menjadi besar dan menjadi bapak

I.1.1. Manfaat

Untuk industri pengecoran besi, industri pengolahan karet, sebagai zat

pendingin (refrigerant), pemadam api, untuk pembuatan bahan kimia tertentu,

untuk keperluan kedokteran, pertambangan, untuk las (welding).

I.1.3. Aspek Ekonomi

Kebutuhan karbon dioksida cair di Indonesia semakin meningkat sejalan

dengan semakin meningkatnya kebutuhan dalam pemenuhan industri Indonesia.

Tahun Kebutuhan (ton/th)

2008 23.587 2009 41.231 2010 78.514 2011 103 2012 129 Sumber : Depperindag

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan

PENDAHULUAN I-5

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi Dari grafik diatas dengan metode regresi linear ( Menggunakan Microsoft

Excel ), maka di dapatkan persamaan untuk mencari kebutuhan pada tahun

tertentu dengan persamaan :

Y = 28.712,8 + 13,336 (X-2010)

Pabrik ini direncanakan beroperasi pada tahun 2013 dengan massa konstruksi

selama 10 tahun, sehingga didapat kebutuhan pada tahun 2013

Y = 28.712,8 + 13,336 (2013-2010)

Y = 68722

≈ 70.000 Ton/tahun

Untuk kapasitas pabrik terpasang direncanakan 75% dari kapasitas nasional, maka

kapasitas pabrik = 70.000 ton/tahun x 75% = 52.500 ton/tahun. sehingga kapasitas

produksi yang digunakan adalah 50.000 ton/tahun. 0

2007 2008 2009 2010 2011 2012 2013

Ton

Tahun

Kebutuhan CO2 di Indonesia

I.1.4. Sifat Fisik dan Kimia Produk

a) Sifat Fisik

1. Volatile,tak berwarna dan tak berbau

2. Specific gravity (-37⁰C) = 1,01

3. Specific volume (70⁰C) = 8,76 cuft/lb

4. Berat molekul = 44,01

5. Panas penguapan (triple point) = 149,6 BTU/lb

6. Panas pengembunan = 150 BTU/lb

7. Titik sublimasi = -78,515⁰C

8. Panas pembentukan CO2 =94 kkal/gmol

9. Temperature kritis = 31,2⁰C

10. Tekanan kritis = 72,85 atm

11. Densitas kritis = 0,464 grm/⁰C

12. Cp/Cv = k = 1,31

b) Sifat Kimia

Secara kimia, CO2 merupakan komponen yang kurang aktif dan

reaksi antara CO2 kering dengan elemen dan komponen lainnya hanya

dapat terjadi pada suhu yang sangat tinggi. Tetapi dalam bentuk

larutan sifatnya berbeda karena sifat asam yang ada didalamnya maka

reaksinya akan terjadi secara spontan. Dapat melarutkan sebagian :

Naphtalena,phenantherene, iodoform, β-dibrombenzene, anhydride.

PENDAHULUAN I-7

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi 1. alcohol : prophyl, buthyl, dan iso buthyl alcohol

2. halogen : CaCl2, HgCl2, HgI2, NaCl, KBr, KI

3. sulphate : CuSO4, FeSO4

4. nitrat : AgNO3

5. carbonat : CaCO3, NaCO3

I.2. Pemilihan Lokasi dan Tata letak Pabrik

I.2.1 Lokasi Pabrik

Maksud dan tujuan dari perencanaan pabrik adalah pemilihan yang

tepat dimana pabrik yang direncanakan akan didirikan agar diperoleh kondisi

operasi yang baik serta ekonomis di masa sekarang atau yang akan datang.

Setelah mempelajari dan mempertimbangkan faktor-faktor yang

mempengaruhi penentuan lokasi tersebut maka pabrik CO2 cair yang

direncanakan ini didirikan di kecamatan Wildang kabupaten Tuban.

Adapun alasan tentang pendirian pabrik CO2 cair yang direncanakan di

I.2.1.1 Faktor Utama

Faktor Utama meliputi :

a. Bahan Baku

Batu bara dari Bukit Asam,Ombilium diangkut melalui jalur

perhubungan laut dan didaerah Tuban ini dekat dengan sarana pelabuhan

laut yang sudah memenuhi syarat.

b. Pemasaran

CO2 cair sebagian besar digunakan dalam industri pengawet

makanan/minuman, pemadam kebakaran dan lain-lain. Dimana kebutuhan

CO2 cair dalam negeri sangat besar, terbukti dengan adanya data-data pada

disperindag sehingga memungkinkan pabrik ini akan berkembang dengan

baik. Dengan demikian maka faktor pemasaran produk ini tidak

mengalami kesulitan.

c. Tenaga Listrik dan Bahan Bakar

Agar produksi dari pabrik ini tidak bergantung pada supply listrik

dari PLN dan untuk menghemat biaya, maka didirikan unit-unit

pembangkit listrik sendiri, sehingga PLN digunakan apabila pabrik tidak

beroperasi dan apabila generator ada kerusakan. Dengan demikian pabrik

diharapkan dapat berjalan dengan lancar. Bahan bakar untuk pabrik ini

mudah diperoleh dari Pertamina.

d. Persediaan Air

Kebutuhan air ini sangat menunjang sekali akan kelancaran pabrik.

PENDAHULUAN I-9

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi direncanakan tersebut akan mengambil air dari Sungai Bengawan

Solo,maka akan kebutuhan air tidak menjadi masalah. Selanjutnya air

sungai tersebut diolah sendiri didalam pabrik sehingga memenuhi

persyaratan.

e. Iklim dan Cuaca

Iklim didaerah Tuban hanya ada dua musim yaitu musim hujan dan

kemarau, jadi tidak terjadi perubahan suhu dan kelembaban yang berarti.

Faktor geografis juga cukup memenuhi syarat karena jarang terjadi

banjir,bencana alam,gempa bumi,angn ribut dan lain-lain.

I.2.1.2 Faktor Khusus

Faktor-faktor khusus meliputi :

a. Transportasi

Transportasi meliputi transpor bahan baku,bahan pembantu,bahan

jadi maupun karyawan pabrik. Masalah transportasi tidak mengalami

kesulitan, karena mempunyai jaringan perhubungan darat yang cukup

memadai dan cukup dekat dengan Surabaya sebagai kota pelabuhan.

b. Buangan Pabrik

Buangan pabrik, baik yang berupa cair/gas diolah dahulu sebelum

c. Tenaga Kerja

Pemenuhan kebutuhan tenaga kerja tidak terjadi masalah,karena

dengan mudah akan didapatkan tenaga kerja dari penduduk disekitar

lokasi pabrik. Tenaga ahli juga mudah didapatkan kareana letaknya dekat

dengan perguruan tinggi negeri maupun swasta di Surabaya.

d. Peraturan Pemerintah dan Peraturan Daerah

Peraturan pemerintah maupun daerah tidak menimbulkan masalah,

di daerah sekitar perencanaan lokasi tersebut sedang dikembangkan

menjadi daerah industri.

e. Karakteristik dari lokasi

Di daerah Tuban struktur tanahnya terdiri dari lapisan keras,

tanahnya datar sehingga tidak memerlukan pengerjaan pendahuluan yang

lama.

f. Faktor lingkungan sekitar pabrik

Menurut pengamatan, masyarakat sekitar lokasi pabrik sudah maju.

selain itu fasilitas perumahan,pendidikan,dan tempat peribadatan sudah

tersedia didaerah tersebut.

I.2.2 Tata Letak Pabrik

Dasar perencanaan tata letak pabrik harus diatur sehingga di dapatkan :

a. Konstruksi yang efisien

b. Pemeliharaan yang ekonomis

PENDAHULUAN I-11

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi d. Dapat menimbulkan kegairahan kerja dan menjamin keselamatan kerja

yang tinggi.

Untuk mendapatkan tata letak pabrik yang baik harus

dipertimbangkan beberpa factor :

a. Tiap-tiap alat diberikan ruang yang cukup luas agar memudahkan

pemeliharaanya.

b. Setiap alat disusun berurutan menurut fungsi masing-masing sehingga

tidak menulitkan aliran proses.

c. Untuk daerah yang mudah menimbulkan kebakaran ditempatkan alat

pemadam kebakaran.

d. Alat control yang ditempatkan pada posisi yang mudah diawasi oleh

operator.

e. Tersedianya tanah atau areal untuk perluasan pabrik.

Dalam pertimbangan pada prinsipnya perlu dipikirkan mengenai

beaya instalasi yang rendah dan system manajemen yang efisien. Tata

letak pabrik dibagi dalam beberapa daerah utama , yaitu :

I.2.2.1. Daerah Proses

Daerah ini merupakan tempat Proses. Penyusunan perencanaan tata

letak peralatan berdasarkan aliran proses. Daerah Proses diletakkan

ditengah-tengah pabrik, sehingga memudahkan supply bahan baku dari

gudang persediaan dan pengiriman prosuk ke daerah penyimpanan , serta

I.2.2.2 Daerah Penyimpanan (Storage Area)

Daerah ini merupakan tempat penyimpanan hasil produksi yang

pada umumya dimasukkan ke dalam warehouse yang sudah siap untuk

dipasarkan.

I.2.2.3. Daerah Pemeliharaan Pabrik dan Bangunan

Daerah ini merupakan tempat melakukan kegiatan perbaikan dan

perawatan peralatan terdiri dari beberapa bengkel untuk melayani

permintaan perbaikan dari pabrik dan bangunan.

I.2.2.4. Daerah Utilitas

Daerah ini merupakan tempat penyediaan keperluan pabrik yang

berhubungan dengan utilitas yaitu air , steam , brine dan listrik.

I.2.2.5. Daerah Administrasi

Merupakan pusat dari semua kegiatan administrasi pabrik dalam

mengatur operasi pabrik serta kegiatan-kegiatan lainnya.

I.2.2.6 Daerah Perluasan

Digunakan untuk persiapan jika pabrik mengadakan perluasan

dimasa akan datang . Daerah perluasan ini terletak dibagian belakang

PENDAHULUAN I-13

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

I.2.2.7. Plant Service

Plant Service meliputi bengkel , kantin umum dan fasilitas

kesehatan / poliklinik. Bangunan-bangunan ini harus ditempatkan sebaik

mungkin sehingga memungkinkan terjadinya efisiensi yang maksimum.

I.2.2.8. Jalan Raya

Untuk memudahkan pengangkutan bahan baku maupun hasil

produksi , maka perlu diperhatikan masalah transportasi. Salah satu sarana

transportasi yang utama adalah jalan raya.

Setelah memperhatikan faktor-faktor di atas ,maka disediakan

tanah seluas 10.000 m2 . Pembagian luas pabrik diperkirakan sebagai

berikut :

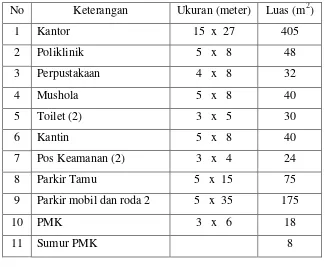

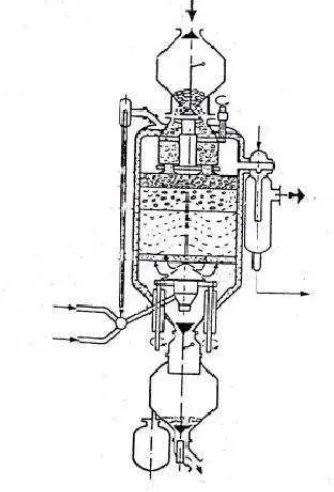

Tabel I.2. Pembagian Luas Pabrik

No Keterangan Ukuran (meter) Luas (m2)

1 Kantor 15 x 27 405

2 Poliklinik 5 x 8 48

3 Perpustakaan 4 x 8 32

4 Mushola 5 x 8 40

5 Toilet (2) 3 x 5 30

6 Kantin 5 x 8 40

7 Pos Keamanan (2) 3 x 4 24

8 Parkir Tamu 5 x 15 75

9 Parkir mobil dan roda 2 5 x 35 175

10 PMK 3 x 6 18

12 Laboratorium 5 x 8 40

13 Gudang 10 x 10 100

14 Bengkel 10 x 12 120

15 Daerah Proses 25 x 35 875

16 Daerah bahan baku 5 x 35 175

17 Daerah produk 10 x 35 350

18 Utilitas 25 x 35 875

19 Ruangan pembangkit

(power plant)

7 x 10 70

20 Jalan dan Halaman 3500

21 Daerah perluasan 3000

PENDAHULUAN I-15

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

Gambar I.1. Lay Out Pabrik

KETERANGAN GAMBAR :

7 = Gerbang masuk dan keluar

8 = Taman

9 = Pos Keamanan

10 = Tempat Parkir

11 = Kantor

12 = Perpustakaan

1 = Poliklinik

2 = Mushola

3 = Kantin

4 = Timbangan Truk

5 = Ruang Proses

Gambar 1.2 Lokasi Pabrik

18 = Ruang Control

19 = Bengkel

20 = Pemadam Kebakaran

21 = Pembangkit Listrik

22 = Gudang

23 = Storage Bahan Baku dan

bahan tambahan

13 = Storage Produk

14 = Unit Pengolahan Limbah

15 = Water Treatment

16 = Power Plant

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Untuk proses pada pabrik CO2 cair terdiri dari 3 macam proses yaitu

dengan proses Lurgi, proses Winkler, proses Hopper-Totzek

II.1.1. Pembuatan CO2 cair dengan proses Lurgi

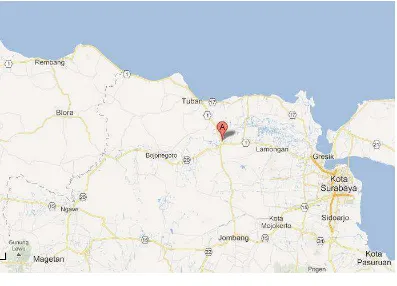

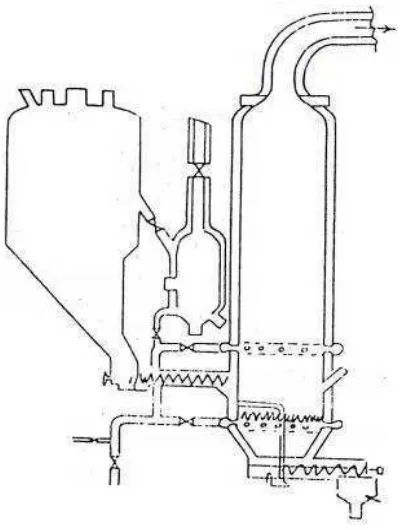

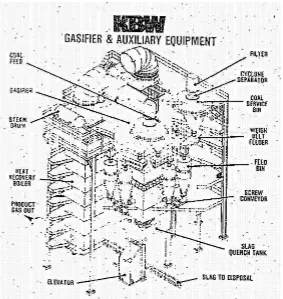

Proses gasifikasi lurgi menggunakan alat gasifikasi tipe fixed bed,

yang beroperasi pada tekanan 32 kg/cm2 dengan temperatur dibawah

temperatur leleh abu batubara. Batubara dihancurkan sampai berukuran

2-50 mm dengan menggunakan jaw crusher. Steam dan oksigen dimasukkan

pada bagian bawah, batubara dimasukkan dari bagian atas dan produksi

gas keluar dari bagian atas gasifier.

SELEKSI DAN URAIAN PROSES II-2

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

II.1.2. Pembuatan CO2 cair dengan proses Winkler

Proses gasifikasi winkler menngunakan alat gasifikasi tipe fluidized

bed yang beroperasi dibawah temperatur leleh abu batubara. Batubara

yang digunakan dibawah 8 mm. kebalikan dari moving bed reactor,

reaktor fluidized bed ini dapat terjadi pencampuran sangat sempurna.

Batubara dimasukkan pada bagian reaktor gasifier dibagian agak bawah,

sedangkan steam dan oksigen dimasukkan pada dua tempat untuk

memperbesar konversi karbon. Crude gas dikeluarkan pada bagian atas,

abu dikeluarkan pada bagian bawah. Reaktor fluidized bed ini biasanya

beroperasi pada temperatur diatas temperatur reactor moving bed dan

mengakibatkan gas yang keluar bersuhu lebih tinggi.

Gambar 2.2. Proses Winkler

II.1.3.Pembuatan CO2 cair dengan proses Hopper-Totzek

Terjadi pada suhu mendekati 1500oC (2732oF) dengan

menggunakan batubara dengan ukuran tertentu dan waktu tinggal yang

batubara dengan kecepatannya mengalami devolatisasi dan kehilangan

sifat-sifat batubaranya. Proses ini terjadi pada tekanan diatas atmosfir (35

bar). Pemasukkan oksigen dilakukan searah dengan masuknya batubara.

SELEKSI DAN URAIAN PROSES II-4

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

II.2. Seleksi Proses

Didalam proses pembuatan CO2 ini terdapat beberapa cara atau proses

yang mana antara satu dan yang lain mempunyai perbedaan. Misalnya mengenai

peralatan, bahan baku, bahan pembantu yang dipakai, konversi diperoleh maupun

kondisi operasinya.

Diantara beberapa proses yang telah diuraikan pada bab I, maka pada

pemilihan proses ini dipilih salah satu cara pembuatan CO2 yang dianggap paling

menguntungkan. Yaitu dengan cara pemanfaatan gas hasil dari gasifikasi batubara

dengan proses gasifikasi Lurgi, dengan pertimbangan sebagai berikut :

1. Kandungan CO2 dalam gas cukup tinggi

2. Suhu reaksi dan suhu gas keluar tidak terlampau tinggi

3. Teknologi dan peralatannya relatif sederhana (berkaitan dengan biaya

operasi dan pemeliharaan)

4. Batubara memiliki harga yang relatif murah

Disamping keuntungan yang telah disebutkan diatas, proses ini juga

memiliki beberapa kekurangan, antara lain :

1. Bahan baku harus berkualitas tinggi

2. Kapasitas terbatas

Tetapi bila dibandingkan keuntungannya yang lebih banyak, maka pabrik

ini layak didirikan. Banyaknya kegunaan CO2 cair, menyebabkan kebutuhan CO2

II.3. Uraian Proses

Batubara dari tempat penimbunan dipindahkan dengan belt conveyer

kedalam jaw crusher untuk dihancurkan, sehingga ukuran batubara menjadi 2-50

mm, kemudian dipindahkan melalui belt conveyor kedalam bucket elevator.

Dengan bantuan screw conveyer, batubara masuk pada bagian atas (10% excess)

gasifier Lurgi pada tekanan 30 bar dan temperatur 560oC, sedangkan media

gasifikasi yang berupa oksigen dan steam pada tekanan 500 psia, temperatur

1200oF dimasukkan pada bagian bawah alat gasifier

Reaksi yang terjadi dalam gasifier :

1. Reaksi antara padatan-gas.

1) C + O2 CO2

Gas hasil gasifikasi yang mengandung gas-gas campuran keluar pada suhu

500oC, kemudian didinginkan dalam quenching tower sampai65oC. Blower

SELEKSI DAN URAIAN PROSES II-6

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi absorbent DEA 2N. Suhu operasi 50oC dan tekanan operasi 1,5atm. CO2-DEA

yang keluar dari absorber, masuk kedalam stripper. Didalam stripper CO2

dipisahkan dari DEA dengan menginjekkan steam yang berasal dari Heat

Exchanger dengan suhu 100oC. DEA yang dipisahkan dari CO2 cair dapat

dipergunakan lagi sebagai absorbent. DEA ditampung dalam tangki DEA dengan

menggunakan pompa. Sebelum dipergunakan sebagai absorbent dalam absorber,

DEA yang keluar dari tangki penampungan (90oC) didinginkan dalam cooler

sampai 40oC. CO2 yang keluar dari stripper masih banyak mengandung H2O uap

sehingga perlu dimasukkan dalam dehidrator melalui blower. Tekanan CO2

dinaikkan dengan kompressor sampai 13 bar.

Kemudian gas tekanan tinggi tersebut didinginkan dan dicairkan dalam

refrigerator. Suhu CO2 cair adalah 10oC dan tekanan 13 bar dimasukkan kedalam

BAB III

NERACA MASSA

Kapasitas : 50.000 ton / tahun

: 166.666,65870 kg / hari

Kebutuhan bahan baku : 129.910,66537 kg / hari

1. NERACA MASSA JAW CRUSHER

Komponen Masuk (kg/hari) Komponen Keluar (kg/hari)

> Batu Bara (Bongkah) 142.901,73191

> Batu Bara (kecil) 142.901,73191

Total = 142.901,73191 Total = 142.901,73191

2. NERACA MASSA SCREEN

Komponen Masuk (kg/hari) Komponen Keluar (kg/hari)

> Batu Bara dari Jaw Crusher 142.901,73191

> Batu Bara Lolos ( ke Conveyor) 129.910,66537

> Batu Bara Tertahan (Recycle) 12.991,06654

Total = 142.901,73191 Total = 142.901,73191

3. NERACA MASSA BELT CONVEYOR

Komponen Masuk (kg/hari) Komponen Keluar (kg/hari)

> Batu Bara (Bongkah) 129.910,66537

NERACA MASSA III-2

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

4. NERACA MASSA GASIFIER LURGI

Komponen Masuk Kg/hari

Batu Bara

Komponen keluar kg/hari

5. NERACA MASSA QUENCHING TOWER

Komponen masuk kg/hari

CO2

Komponen keluar kg/hari

NERACA MASSA III-4

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

6. NERACA MASSA ABSORBER

Komponen masuk kg/hari

Gas

Komponen keluar kg/hari

7. NERACA MASSA STRIPPER

Komponen masuk kg/hari

Liquid

DEA

CO2

Steam (H2O)

1.481.419,16030

168.350,16030

99.813,36331

TOTAL 1.749.582,60404

Komponen keluar kg/hari

Liquid

CO2

DEA

Gas

CO2

H2O

1.683.50160

1.481.419,08044

166.666,65870

99.813,36331

NERACA MASSA III-6

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

8. NERACA MASSA DEHIDRATOR

Komponen masuk kg/hari

Gas

Komponen keluar kg/hari

Gas

9. NERACA MASSA COMPRESSOR

Komponen masuk kg/hari

Gas

CO2 166.666,65870

TOTAL 166.666,65870

Komponen keluar kg/hari

Liquid

CO2 166.666,65870

TOTAL 166.666,65870

Dari neraca massa keluar COMPRESSOR CO2 yang dihasilkan adalah

= 166.666,65870 kg/hari

= 49.999.999,60856 kg/tahun

= 49.999,99761 ton/tahun

BAB IV

NERACA PANAS

Kapasitas : 50.000 ton / tahun

: 166.666,65870 kg / hari

Kebutuhan bahan baku : 129.910,66537 kg / hari

1. NERACA PANAS GASIFIER

PANAS MASUK Kkal/hari

Entalpi Batubara

Entalpi Oksigen

Entalpi Steam

Panas reaksi Steam Carbon

Panas reaksi Boudouard

PANAS KELUAR Kkal/hari

Entalpi CO2

Panas reaksi Water gas Shift

NERACA PANAS IV-2

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

2. NERACA PANAS QUENCING TOWER

PANAS MASUK Kkal/hari

Entalpi CO2

PANAS KELUAR Kkal/hari

3. NERACA PANAS ABSORBER

PANAS MASUK Kkal/hari

Entalpi CO2

PANAS KELUAR Kkal/hari

NERACA PANAS IV-4

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

4. NERACA PANAS STRIPPER

PANAS MASUK Kkal/hari

Entalpi CO2

PANAS KELUAR Kkal/hari

GAS

5. NERACA PANAS COOLER

PANAS MASUK Kkal/hari

Entalpi DEA

Entalpi Air

733.302,44482

53.387,51259

TOTAL 786.387,95740

PANAS KELUAR Kkal/hari

Entalpi DEA

Entalpi Air

199.991,57586

586.396,38154

SPESIFIKASI PERALATAN V-1

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

BAB V

SPESIFIKASI PERALATAN

1. GUDANG PENYIMPANAN BATU BARA (F-110)

Fungsi : menyimpan batubara sebelum dproses

Bahan konstruksi : Dinding : beton

Lantai : aspal

Atap : asbes

Bentuk : Gedung berbentuk persegi panjang tertututp

Kondisi operasi : Temperatur : 30⁰C

Tekanan : 1 atm

Kapasitas : 129,91066 ton/hari

Jumlah : 1 unit

2. JAW CRUSHER (C-112)

Fungsi : Menghancurkan batubara sebelum dimasukkan ke

dalam reaktor gasifikasi lurgi

Type : Blake swig

Kapasitas : 129,91066 ton/hari

Ukuran hasil : 24 x 36 in

rpm : 275

Jaw motion : 5 in

3. BELT CONVEYOR (J-111)

Fungsi : Mengangkut batubara dari jaw crusher ke bucket

elevator

Type : troughed belt on 20⁰ idlers

Bahan : reinforcement rubber

Kapasitas : 129,91066 ton/hari

Lebar : 16 in

Tinggi elevator : 4 ft

Panjang belt : 11,7 ft

Jumlah idlers : 12 buah

Kecepatan belt : 100 rpm

Power : ¼ hp

Effisiensi motor : 80%

4. BUCKET ELEVATOR (J-113)

Fungsi : mengangkut batubara menuju screw conveyor

Type : centrifugal discharge

Ukuran bucket : 16 x 8 x 8,5 in

Jarak bucket : 18 in

Tinggi bucket : 25 ft

Kapasitas maksimum : 150 ton/j

Kecepatan bucket : 300 ft/menit

SPESIFIKASI PERALATAN V-3

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi Diameter poros

Head : 2 15/16 in

Tail : 2 7/16 in

Diameter pulley

Head : 30 in

Tail : 20 in

Lebar belt : 18 in

Power motor : 0,25 hp

Bahan motor : carbon steel

Jumlah : 1 buah

5. Belt Conveyor (J-114)

Fungsi : mengangkut batubara dari bucket elevator ke

gasifier

Kapasitas : 13,9598 cuft/j

Diameter : 10 in

Panjang : 15 ft

Kecepatan : 55 rpm

Torsi maksimum : 7600 lb-in

6. GASIFIER LURGI (B-210)

Fungsi : tempat terjadinya reaksi antara batubara dengan oksigen

dan steam

Type : lurgi

Tekanan : 30 bar

Suhu : 580⁰C

Dimensi

Tinggi : 5,14268 in

tebal : 1,54267 cm

Ruang penampungan batubara (bagian I) dan ruang penampungan abu

(bagian III)

diameter : 0,2832 m

tinggi : 0,6413 m

head atas dan bawah berbentuk kerucut:

o tinggi : 0,7382 m

Ruang terjadinya reaksi (bagian II)

diameter : 0,2832 m

tinggi : 2,823 m

head atas : ellipsoidal dengan A = 0,375 m

B = 0,1875 m

head bawah : kerucut dengan tinggi = 0,1875 m

Bahan konstruksi : carbon steel

SPESIFIKASI PERALATAN V-5

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

7. QUENCHING TOWER (P-220)

Fungsi : mendinginkan secara mendadak gas yang keluar

dari gasifier

Type : silinder tegak (packed tower) dengan kedua tutup

berbentuk dished

Suhu gas

masuk : 580⁰C

keluar : 65⁰C

Suhu air

masuk : 30⁰C

keluar : 50⁰C

Packing shell : rasching ring 1 in

Ukuran shell

Tinggi : 7,183 ft

Tebal : 3/16 in

Ukuran head

Tinggi : 1,003 ft

Rc : 81,09 in

rc : 11,765 in

tebal : 3/16

Bahan : carbon steel

8. BLOWER (G-221)

Fungsi : Mengalirkan gas dari quenching tower menuju

absorber

Type : Centrifugal

BM campuran gas : 21,1616 lb/lbmol

Power blower : 5862 hp

Efisiensi blower : 70%

Volume gas : 212,3755 cuft/lbmol

Kecepatan putar : 1500 rpm

Efisiensi motor : 92%

Power motor : 8374 hp

Bahan : Carbon steel

Jumlah : 1 buah

9. ABSORBER (D-230)

Fungsi : menyerap gas CO2 dengan menggunakan DEA 2N

sebagai absorbent

Type : packed tower

Kondisi operasi : P = 2 atm

T = 50⁰C

Diameter : 48 in

Tinggi packing : 25 ft

SPESIFIKASI PERALATAN V-7

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi Bahan : carbon steel

Jumlah : 1 buah

10. POMPA (L-241)

Fungsi : untuk mengalirkan liquida yang berupa produk

bawah absorber masuk

Type : troughed belt on 20⁰ idlers

Bahan : reinforcement rubber

Kapasitas : 129,91066 ton/hari

Lebar : 14 in

Panjang : 11,7 ft

Slope : 20⁰

Power motor : 0,25 hp

Jumlah : 1 buah

11. COOLER (E-243)

Fungsi : untuk mendinginkan larutan DEA 2N yang akan

masuk ke absorber

Type : 1-4 shell and tube heat exchanger

Bahan : carbon steel

Kapasitas : 2116346,565 Btu/j

Luas perpindahan panas: 628,8245 ft2

Shell side :

Baffle spacing : 3,5

Passes : 1

Tube side :

jumlah : 10

panjang : 16 ft

OD : 1 in

BWG : 16

pitch : 1 1/14

Passes : 4

12. STRIPPER (D-240)

Fungsi : melepaskan CO2 dari campuran DEA-CO2 dengan

menggunakan steam

Type : packed tower

Bahan : carbon steel

Kondisi operasi : P = 1,5 atm

T = 110⁰C

Diameter : 2,12548 ft

Tinggi packing : 30 ft

SPESIFIKASI PERALATAN V-9

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

13. DEHIDRATOR (D-250)

Fungsi : menghilangkan uap air pada gas yang keluar dari

stipper dengan silika gel

Type : silinder tegak dengan dua tutup berbentuk dished

Rate gas masuk : 166666,6587 kg/hari

Rate silika gel : 20,3745 cuft

Ukuran shell

Diameter : 3 ft

Tinggi : 37,3668 in

Tebal : 1,2052 ft

Ukuran head

Rc : 31,3668

rc : 1,882

tebal : 1,2052 ft

Bahan : carbon steel

Jumlah : 2 buah

14. KOMPRESSOR (G-260)

Fungsi : untuk menaikkanCO2 dari 1 atm menjadi 3 bar

Type : kompressor 2 stage

Power : 32 hp

Efisiensi : 80%

Tekanan masuk : 1 atm

Tekanan keluar : 12,5847 atm

Suhu keluar : 445⁰C

15. TANGKI PENAMPUNG DEA (F-242)

Fungsi : menyimpan DEA

Bentuk : silinderdengan dua tutup berbentuk dished

Kapasitas : 61725,795 kg/j

Ukuran shell

Diameter : 36 in

Tebal : 0,1278 in

Tinggi : 14,3213 ft

Ukuran head

Tinggi : 6 in

Rc : 30 in

rc : 2,16 in

tebal : 0,1269 in

Bahan : carbon steel

SPESIFIKASI PERALATAN V-11

Pra Rencana Pabrik CO2 Cair dari Batubara dengan Proses Gasifikasi Lurgi

16. TANGKI PENAMPUNG OKSIGEN (F-120)

Fungsi : menyimpan oksigen

Bentuk : bola

Kapasitas : 37,133 m3

Diameter : 88,7574 in

Tebal : 3 in

Bahan : carbon steel

Jumlah : 5 buah

17. TANGKI PENAMPUNG ABU (F-211)

Fungsi : menyimpan abu batubara hasil gasifikasi

Bahan konstruksi : Dinding : beton

Lantai : aspal

Atap : asbes

Bentuk : Gedung berbentuk persegi panjang tertututp

Kondisi operasi : Temperatur : 30⁰C

Tekanan : 1 atm

Jumlah : 1 unit

18. TANGKI PENYIMPAN PRODUK (F-270)

Fungsi : menyimpan produk sementara sebelum dipasarkan

Type : silinder tegak dengan dua tutup berbentuk dished

Tekanan operasi : 197,8581 psig

Tekanan design : 207,751 psig

Ukuran shell

Diameter : 113,72638 in

Tinggi : 1,8849 in

Tebal : 5/4 in

Ukuran head

Rc : 107,72638 in

rc : 6,82358 in

tebal : 5/4 in

Bahan : carbon steel

UTILITAS VI-1

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

BAB VI

UTILITAS

Setiap industri kimia mutlak harus mempunyai utilitas, unit ini merupakan

penunjang berlangsungnya proses produksi utama, sehingga kapasitas produksi

semaksimal mungkin dapat tercapai.

Utilitas pada pabrik CO2 cair ini meliputi unit-unit sebagai berikut:

1. Unit penyediaan steam

2. Unit penyediaan air

3. Unit pembangkit tenaga listrik

4. Unit penyediaan refrigerant

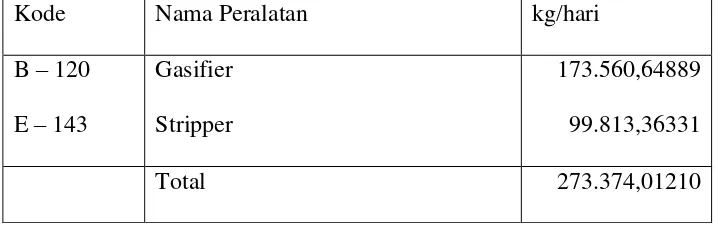

VIII.1. Unit Penyediaan Steam

Jumlah steam yang dibutuhkan untuk memproduksi CO2 cair dapat dilihat

pada tabel dibawah ini:

Tabel VIII-1 : Kebutuhan Steam

Kode Nama Peralatan kg/hari

B – 120

E – 143

Gasifier

Stripper

173.560,64889

99.813,36331

1. Steam untuk Gasifier

Untuk steam = 173.560,64889 kg/hari

Dengan memperhitungkan faktor keamanan dan kebocoran maka direncanakan

steam yang dihasilkan = 1,2 x kebutuhan normal

= 1,2 x 173.560,64889 kg/hari

= 208.272,7789 kg/jam

= 459.158,1684 lb/hari

Kapasitas Boiler

Q = ms (h−hf) 1000

Keterangan :

Q = Kapasitas boiler, k Btu

ms = massa uap yang dihasilkan, lb

h = Entalpi dari uap, Btu/lb

hf = Entalpi dari liquida umpan masuk, Btu/lb

Steam yang digunakan adalah superheated pada 500 psia dan 1200⁰F

Hsat.water = 449,52 Btu/lbm

Hsat.steam = 1204,7 Btu/lbm

jadi:

Q = 459.158,1684 (1204,7−449,52) 1000

UTILITAS VI-3

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

Power Boiler :

hp = ms (h−hf) 970,3 x 34,5

hp = 459.158,1684 (1204,7−449,52) 970,3 x 34,5

= 10.358,28051

Heater surface boiler = 10 ft2 untuk tiap hp

jadi heating surface = 10.358 x 10

= 103.580 ft2

Kebutuhan bahan bakar

eb = ms(h−hf) mf. F x 100

keterangan:

eb = Efisiensi boiler, ass 70%

F = Nilai panas dari bahan bakar diesel oil 14,1⁰API, Btu/lb

= 18.800 Btu/lb

mf = Massa total dari bahan bakar, lb/hari

ms = Massa uap yang dihasilkan,lb/hari

Jadi:

mf =459.158,1684 (1204,7−449,52) 0,7 x 18800

2. Steam untuk Stripper

Untuk steam = 99.813,36334 kg/hari

Dengan memperhitungkan faktor keamanan dan kebocoran maka direncanakan

steam yang dihasilkan = 1,2 x kebutuhan normal

= 1,2 x 99.813,36334 kg/hari

= 119.776,03601 kg/jam

= 264.058,24898 lb/hari

Kapasitas Boiler

Q = ms (h−hf) 1000

Keterangan :

Q = Kapasitas boiler, k Btu

ms = massa uap yang dihasilkan, lb

h = Entalpi dari uap, Btu/lb

hf = Entalpi dari liquida umpan masuk, Btu/lb

Steam yang digunakan adalah superheated pada 30 psia dan 1200⁰F

Hsat.water = 218,93 Btu/lbm

Hsat.steam = 1164,1 Btu/lbm

jadi:

Q = 264.058,24898 (1164,1−218,93) 1000

UTILITAS VI-5

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

Power Boiler :

hp = ms (h−hf) 970,3 x 34,5

hp = 246.058,24898 (1164,1−218,93) 970,3 x 34,5

= 7.455,63333

Heater surface boiler = 10 ft2 untuk tiap hp

jadi heating surface = 7.456 x 10

= 74.560 ft2

Kebutuhan bahan bakar

eb = ms(h−hf) mf. F x 100

keterangan:

eb = Efisiensi boiler, ass 70%

F = Nilai panas dari bahan bakar diesel oil 14,1⁰API, Btu/lb

= 18.800 Btu/lb

mf = Massa total dari bahan bakar, lb/hari

ms = Massa uap yang dihasilkan,lb/hari

Jadi:

mf =264.058,24898 (1164,1−218,93) 0,7 x 18800

Spesifikasi boiler

1. Nama alat = Boiler

Fungsi = membentuk steam yang dibutuhkan gasifier

Jenis = Fire Tube Boiler

Effisiensi = 70%

Jumlah = 1 unit

Heating surface = 103.580 ft2

Kapasitas boiler = 346.747 kBtu/hari

Rate steam = 172 kg/j

Power = 10.359 hp

2. Nama alat = Boiler

Fungsi = membentuk steam yang dibutuhkan stripper

Jenis = Fire Tube Boiler

Effisiensi = 70%

Jumlah = 1 unit

Heating surface = 74.560 ft2

Kapasitas boiler = 249.579 kBtu/j

Rate steam =29 kg/j

UTILITAS VI-7

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

VIII.2.Unit Penyediaan Air

Air merupakan bagian yang sangat penting dalam suatu industri kimia,

demikian pula dalam pabrik CO2 ini. Kebutuhan akan air dalam jumlah yang

cukup besar ini direncanakan dapat dipenuhi dari air sungai, namun air sungai ini

harus diolah terlebih dahulu dalam unit pengolahan air agar layak pakai.

Air sungai yang akan dipompa kedalam bak penampung dilewatkan

penyaring atau sekat untuk mencegah terbawanya kotoran-kotoran yang bersifat

makro ke bak penampung. Air dari bak penampung kemudian diolah lebih lanjut

sesuai kebutuhan. Air dalam pabrik CO2 dipergunakan untuk:

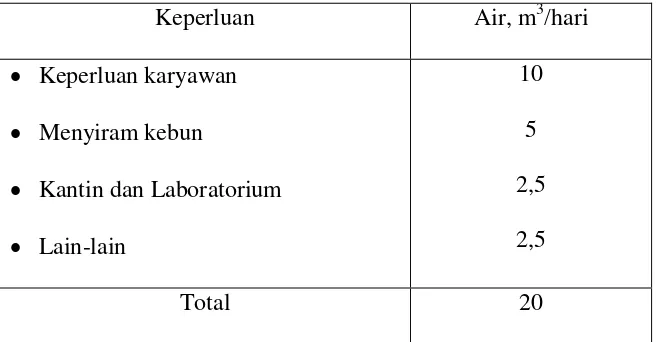

1. Air Sanitasi

2. Air Pendingin

3. Air Pengisi Boiler

4. Air Proses

1. Air Sanitasi

Air sanitasi dipakai untuk keperluan pada karyawan di lingkungan pabrik,

untuk mencuci, mandi, masak, laboratorium, perkantoran dan lain-lain, karena air

ini berhubungan dengan kesehatan.

Air sanitasi harus memenuhi standart kualitas tertentu sebagai berikut:

a. Syarat Fisis

Suhu = dibawah suhu kamar

Warna = tidak berwarna

Bau = tidak berbau

b. Syarat Kimia

Tidak mengandung zat-zat organik maupun anorganik yang terkandung

dalam air, seperti PO4,Hg, Cu dan sebagainya.

c. Syarat Biologi

Tidak mengandung kuman maupun bakteri patogen,angka kuman dari

bakteri coli harus nol.

Untuk memenuhi persyaratan yang terakhir,setelah proses penjernihan

harus diberi tambahan desinfektan seperti clor cair atau kaporit.

Tabel VIII-2 : Kebutuhan air sanitasi

Keperluan Air, m3/hari

Keperluan karyawan

Menyiram kebun

Kantin dan Laboratorium

Lain-lain

10

5

2,5

2,5

UTILITAS VI-9

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

2. Air Pendingin

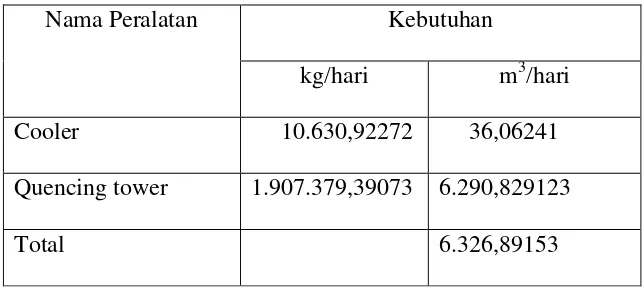

Tabel VIII-3 : Kebutuhan Air Pendingin

Nama Peralatan Kebutuhan

kg/hari m3/hari

Cooler 10.630,92272 36,06241

Quencing tower 1.907.379,39073 6.290,829123

Total 6.326,89153

Kehilangan air selama sirkulasi dianggap 10% dari total aur pendingin,

kehilangan ini diantisipasi dengan adanya make up water, yakni sebesar:

Make up water = 10% x 6.326,89153

= 63.268,91533 m3/hari

Sedangkan air yang disirkulasi sebesar = 90% x 6.326,89153

= 5.694,20238 m3/hari

Mengingat kebutuhan air sebagai media pendingin maka dilakukan

penghematan pemakaian air, dengan menggunakan cooling water.

Spesifikasi Cooling Water:

Temperature air masuk, T1 = 120⁰F

Temperature air keluar, T2 = 86⁰F

Temperature wet bulb, Twb = 70⁰F

Merk = Liang Chi

Type = LCT-20

Diameter = 1455 mm

Tinggi = 1505 mm

Volume udara = 240 m3/menit

Jumlah = 1 buah

3. Air Pengisi Boiler

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air umpan

boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan

operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

1. Bebas dari zat penyebab korosi, seperti asam, gas – gas terlarut.

2. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang

tinggi, yang biasanya berupa garam – garam karbonat dan silika.

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat – zat organik,

anorganik, dan minyak.

4. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air umpan boiler dapat diketahui pada perhitungan boiler.

4. Air Proses

Dalam pabrik CO2 cair ini tidak ada air yang ikut secara langsung dalam

proses.

Total Kebutuhan Air = air sanitasi + air pendingin + air boiler

= 25 + 40 + 15

UTILITAS VI-11

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Untuk menjamin kelancaran utilitas maka disediakan air sebesar 100 m3/hari.

SPESIFIKASI PERALATAN PENGOLAHAN AIR

Pengolahan air dilakukan oleh shift pagi selama 8 jam

1. Bak penampung air sungai (B-01)

Fungsi = Menampung air sungai

Waktu tinggal = 1 jam

Rate volumetrik = 100 m3/ 8 jam

= 12,5 m3/jam

Volume liquid = 80% dari volume bak

Volume bak = 12,5 m3 / 80%

= 15,625 m3

Volume bak = p x l x t

15,625 = 2,5 x 2,5 x 2,5

Bahan = Beton

Jumlah = 1 buah

2. Bak Koagulasi/Flokulasi (B-02)

Fungsi = Tempat penambahan koagulan Al2(SO4)3 dan flokulan

untuk mengikat kotoran air

Waktu tinggal = 30 menit

Rate volumetrik = 12,5 m3/jam

Volume liquid = 12,5 x (30/60)

= 6,25 m3

Volume bak = 6,25 / 80%

= 7,8125 m3

Ukuran bak = p x l x t

7,8125 = (ᴫ/4) x D2 x 1,5D

D3 = 20,8333 m3

D = 2,7516 m

H = 1,5 x 2,7516

= 4,127 m

Spesifikasi

Bentuk = Silinder

Diameter = 2,7516 m

Tinggi bak = 4,127 m

Bahan = Beton

Jumlah = 1 buah

Dilengkapi agitator untuk mempertinggi ikatan antara flokulan dan partikel

kotoran.

3. Bak Pengendapan (B-03)

Fungsi = Tempat mengendapkan kotoran yang telah terikat oleh

koagulan dan flokulan

Waktu tinggal = 1jam

Rate volumetrik = 12,5 m3/jam

UTILITAS VI-13

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Volume liquid = 80 % volume bak

Volume bak = 12,5 m3 / 80%

= 15,625 m3

Volume bak = p x l x t

15,625 = 2,5 x 2,5 x 2,5

Spesifikasi :

Bentuk = Persegi panjang

Ukuran = 2,5 x 2,5 x 2,5

Bahan = Beton

Jumlah = 1 buah

Dilengkapi dengan skroper untuk mendorong endapan agar terkumpul pada

lubang pembuangan.

4. Bak Penampung Air Bersih (B-04)

Fungsi = Menampung air jernih (over flow) dari bak pengendap

Waktu tinggal = 1jam

Rate volumetrik = 12,5 m3/jam

Volume liquid = 12,5 m3

Volume liquid = 80 % volume bak

Volume bak = 12,5 m3 / 80%

= 15,625 m3

Volume bak = p x l x t

15,625 = 2,5 x 2,5 x 2,5

Bentuk = Persegi panjang

Ukuran = 2,5 x 2,5 x 2,5

Bahan = Beton

Jumlah = 1 buah

5. Sand Filter (B-05)

Fungsi = Menyaring air dari bak penampung air jernih

Waktu tinggal = 10 menit

Rate volumetrik = 12,5 m3/jam

Volume liquid = 12,5 x (10/60)

= 2,0833 m3

Volume liquid = 80% volume bak

Volume bak = 2,0833 / 80%

= 2,604 m3

Ukuran bak = p x l x t

2,604 = (ᴫ/4) x D2 x 1,5D

D3 = 6,944 m3

D = 1,9078 m

H = 1,5 x 1,9078

= 2,8617 m

Tinggi bed ditetapkan:

Kerikil besar =10 cm (d<25 mm)

Kerikil kecil = 5 cm (d<15 mm)

UTILITAS VI-15

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Pasir = 100 cm (d<3mm)

Tinggi bed total = 120 cm

Spesifikasi

Bentuk = Silinder

Diameter = 1,9078 m

Tinggi = 2,8617 m

Bahan = Carbon steel

Jumlah = 1 buah

6. Bak Penampung Air Saringan (B-06)

Fungsi = Menampung air yang keluar dari sand filter

Waktu tinggal = 6 jam

Rate volumetrik = 12,5 m3/jam

Volume liquid = 75 m3

Volume liquid = 80 % volume bak

Volume bak = 75 m3 / 80%

= 93,7 m3

Volume bak = p x l x t

9,37 = 4,542 x 4,542 x 4,542

Spesifikasi :

Bentuk = Persegi panjang

Ukuran = 4,542 x 4,542 x 4,542

Bahan = Beton

7. Tangki Demineralisasi (B-07)

Fungsi = Menghilangkan ion-ion/mineral-mineral dalam air yang

akan digunakan sebagai air pengisi boiler

Waktu tinggal = 5 menit

Rate volumetrik = 12,5 m3/jam

Volume tangki = 12,5 x (5/60)

= 1,0416 m3

Volume liquid = 80% volume tangki

Ukuran tangki = p x l x t

21,0416 = (ᴫ/4) x D2 x 1,5D

D3 = 2,777 m3

D = 1,4057 m

H = 1,5 x 1,4057

= 2,1085 m

Spesifikasi

Bentuk = Silinder

Diameter = 1,4057 m

Tinggi = 2,1085 m

Bahan = Carbon steel

Jumlah = 1 buah

8. Tangki Penampung Air Pengisi Boiler (B-08)

UTILITAS VI-17

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Waktu tinggal = 3 jam

Rate volumetrik = 37,5 m3/jam

Volume liquid = 80% volume tangki

Volume tangki = 37,5 x (80%)

= 46,875 m3

Ukuran tangki = p x l x t

46,875 = (ᴫ/4) x D2 x 1,5D

D3 = 125 m3

D = 5 m

H = 1,5 x 5

= 7,5 m

Spesifikasi

Bentuk = Silinder

Diameter = 5 m

Tinggi = 7,5 m

Bahan = Carbon steel

Jumlah = 1 buah

9. Bak Penampung Air Sanitasi (B-09)

Fungsi = Menampung air untuk keperluan sanitasi, kedalam bak

ini ditambahkan desinfektan (kaporit)

Waktu tinggal = 1 hari

Rate volumetrik = 12,5 m3/hari

Volume liquid = 80% volume tangki

Volume tangki = 25 x (80%)

= 31,25 m3

Ukuran tangki = p x l x t

31,25 = 3,15 x 3,15 x 3,15

Spesifikasi

Bentuk = Persegi panjang

Ukuran = 3,15 x 3,15 x 3,15

Bahan = Beton

Jumlah = 1 buah

SPESIFIKASI POMPA PENGOLAHAN AIR

1. Pompa (L-10)

Fungsi = Memompa air sungai ke dalam bak penampung

Type = Pompa sentrifugal

Gambar

L-10

B-01

Data-data

UTILITAS VI-19

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Rate air = 12,5 m3/jam = 1250 kg/jam = 2755,75 lb/jam

12 x 7317,073 x 62,43 2,42

= 48314,34221 > 2100

α = 1 (untuk aliran turbulen)

Digunakan Commercial Steel

ε

D= 0,00067

FRIKSI

1. Friksi kontraksi pada waktu air sungai dipompa masuk pipa

k = 0,5

V = 2,0325 ft/det

F1 = k V 2 2gc

=0,5 x 2,0325 2 2 x 32,174

= 0,0320 ft lbf/lbm

2. Friksi sepanjang pipa

- Panjang pipa lurus = 300 ft

- (4buah elbow 90⁰ standart radius L/D=32)

L = 4 x 32 x 0,3355 = 42,9449 ft

- (1buah globe valve,L/D=300)

L = 1 x 300 x 0,3355 = 100,65 ft

- Pipa masuk ke sungai

L = 1 x 45 x 0,3355 = 15,097 ft

- Pipa masuk ke BP

L = 1 x 60 x 0,3355 = 20,13 ft

- 1 buah globe valve,L/D=7

L = 1 x 7 x 0,3355 = 2,3485 ft

UTILITAS VI-21

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

F2 =

f ∑L V2 2 gc D

=0,021 x 481,1695 x 2,0325

2

2 x 32,174 x 0,3355

= 1,9356 ft lbf/lbm

3. Friksi ekspansi pada waktu pipa masuk ke bak

k = 1

Digunanakan : pompa sentrifugal single stage

BHP =21,3509 x 0,10417 x 62,5 550

= 0,2527 hp

Power pompa = 0,2527 55080%

= 0,3158 hp

Effisiensi motor = 0,3158 hp / 0,8 hp

= 0,3949

Dipakai pompa = 0,5 hp

2. Pompa (L-11)

Fungsi = Memompa air sungai dari bak penampung menuju

bak koagulasi

Type = Pompa sentrifugal

Gambar

B-01 L-11 B-02

Data-data

Waktu operasi = 8 jam

Rate air = 12,5 m3/jam = 1250 kg/jam = 2755,75 lb/jam

ρ air = 62,5 lb/ft

μ air = 2,42 lb/j.ft

Rate volumetrik = 12,5 m3/jam

UTILITAS VI-23

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi Asumsi aliran = Aliran Turbulen

12 x 7317,073 x 62,43 2,42

= 48314,34221 > 2100

α = 1 (untuk aliran turbulen)

1. Friksi kontraksi pada waktu air sungai dipompa masuk pipa

k = 0,5

F1 =

2. Friksi sepanjang pipa

- Panjang pipa lurus = 20 ft

- (4buah elbow 90⁰ standart radius L/D=32)

L = 2 x 32 x 0,3355 = 21,472 ft

- (1buah globe valve,L/D=300)

L = 1 x 300 x 0,3355 = 100,65 ft

- Pipa masuk ke tangki

L = 1 x 60 x 0,3355 = 20,13 ft

- Pipa masuk ke BP

L = 1 x 27 x 0,3355 = 9,06 ft

- 1 buah globe valve,L/D=7

L = 1 x 7 x 0,3355 = 2,3485 ft

∑ L = 173,6605 ft

F2 =

f ∑L V2 2 gc D

=0,021 x 173,6605 x 2,0325 2

2 x 32,174 x 0,3355

= 0,6978 ft lbf/lbm

3. Friksi ekspansi pada waktu pipa masuk ke bak

UTILITAS VI-25

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi V = 2,0325 ft/det

Digunanakan : pompa sentrifugal single stage

BHP =8,79408 x 0,10417 x 62,5 550

= 0,1041 hp

Effisiensi pompa = 80%

Power pompa =0,1041 80%

= 0,130125 hp

Effisiensi motor = 0,130125 hp / 0,8 hp

= 0,1626

3. Pompa (L-12)

Fungsi = Memompa air sungai dari bak penampung air `

jernih ke Sand Filter

Type = Pompa sentrifugal

Gambar

B-04 L-12

B-05

Data-data

Waktu operasi = 8 jam

Rate air = 12,5 m3/jam = 1250 kg/jam = 2755,75 lb/jam

ρ air = 62,5 lb/ft

μ air = 2,42 lb/j.ft

Rate volumetrik = 12,5 m3/jam

= 375 cuft/jam = 0,1041 cuft/detik

Asumsi aliran = Aliran Turbulen

Diameter pipa optimum = 3,2 in (peter,fig 14-2)

dipilih diameter pipa nominal = 3 in sch 40 (Mc cabe 4th,app 6)

UTILITAS VI-27

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi OD = 2,5 in

12 x 7317,073 x 62,43 2,42

= 48314,34221 > 2100

α = 1 (untuk aliran turbulen)

1. Friksi kontraksi pada waktu air sungai dipompa masuk pipa

2. Friksi sepanjang pipa

- Panjang pipa lurus = 20 ft

- (4buah elbow 90⁰ standart radius L/D=32)

L = 2 x 32 x 0,3355 = 21,472 ft

- (1buah globe valve,L/D=300)

L = 1 x 300 x 0,3355 = 100,65 ft

- Pipa masuk ke tangki

L = 1 x 60 x 0,3355 = 20,13 ft

- Pipa masuk ke BP

L = 1 x 27 x 0,3355 = 9,06 ft

- 1 buah globe valve,L/D=7

L = 1 x 7 x 0,3355 = 2,3485 ft

∑ L = 173,6605 ft

F2 =

f ∑L V2 2 gc D

=0,021 x 173,6605 x 2,0325 2

2 x 32,174 x 0,3355

= 0,6978 ft lbf/lbm

3. Friksi ekspansi pada waktu pipa masuk ke bak

k = 1

V = 2,0325 ft/det

F3 = k V2

UTILITAS VI-29

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi

=1 x 3,5569

Digunanakan : pompa sentrifugal single stage

BHP =8,92649 x 0,10417 x 62,5 550

= 0,1057 hp

Effisiensi pompa = 80%

Power pompa =0,1057 80%

= 0,1321 hp

Effisiensi motor = 0,1321 hp / 0,8 hp

= 0,1651

4. Pompa (L-13)

Fungsi = Memompa air dari bak penampung air jernih

menuju ke cooling tower dan tangki demineralizer

Type = Pompa sentrifugal

Gambar

B-06

L-13 B-07

Data-data

Waktu operasi = 8 jam

Rate air = 9,375 m3/jam = 937,5 kg/jam

ρ air = 62,5 lb/ft

μ air = 2,42 lb/j.ft

Rate volumetrik = 9,375 m3/jam

= 281,25 cuft/jam = 0,078 cuft/detik

Asumsi aliran = Aliran Turbulen

UTILITAS VI-31

Pra Rencana Pabrik CO2 cair dari Batubara dengan proses Gasifikasi Lurgi dipilih diameter pipa nominal = 3 in sch 40 (Mc cabe 4th,app 6)

12 x 5487,805 x 62,43 2,42

= 36.177,7875 > 2100

α = 1 (untuk aliran turbulen)

1. Friksi kontraksi pada waktu air sungai dipompa masuk pipa

k = 0,5

V = 1,52439 ft/det

F1 = k V

2