KAJIAN EMISI CO

2DARI PEMBAKARAN BATUBARA DI INDONESIA

Oleh : Herni Khaerunisa

Miftahul Huda Retno Damayanti

Adhi Wibowo Harry Tetra Antono

Komarudin Dedy Yaskuri

M. Lutfi Endang Suryati Marsen Alimano

Nurhadi Nia Rosnia H. Lasmaria Sibarani

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

BADAN LITBANG ENERGI DAN SUMBER DAYA MINERAL

2009

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA PROGRAM PENERAPAN TEKNOLOGI PENAMBANGAN MINERAL DAN BATUBARA

Jl. Jend. Sudirman No. 623 Bandung 40211 Telpon : (022)6030483–5 Faksimili : (022)6003373 e-mail : info@tekmira.esdm.go.id

i

KATA PENGANTAR

Perubahan iklim (Climate Change) kaitannya dengan pemanasan global akibat meningkatnya konsentrasi gas rumah kaca di atmosfir semakin menjadi perhatian dunia internasional sehingga rutin dibahas pemantauan dan penanganannya. Penyumbang terbesar terhadap meningkatnya suhu adalah gas karbondioksida. Batubara termasuk bahan bakar fosil yang menghasilkan CO2.

Puslitbang tekMIRA sebagai instansi di bawah Departemen Energi dan Sumberdaya Mineral ikut aktif memberikan masukan dalam kebijakan energi terutama berkaitan dengan pemanfaatan batubara. Salah satunya adalah dengan memberikan data dasar efisiensi pemanfaatan batubara di industri pengguna batubara.

Evaluasi performa efisiensi pembakaran batubara di industri pengguna batubara dan mencari teknologi tepat guna merupakan wujud dari upaya pengurangan CO2. Informasi perhitungan efisiensi yang tepat akan menjadi masukan untuk industri pengguna batubara terutama industri menengah untuk lebih meningkatkan efisiensi pembakaran sehingga dapat lebih hemat energi.

Bandung, Desember 2009

Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

iii SARI

Saat ini sumber daya batubara adalah sekitar 104 milyar ton yang tersebar di seluruh Nusantara. Sejalan dengan meningkatnya kebutuhan akan energi maka batubara sebagai sumber energi alternatif pemanfaatannya semakin meningkat. Batubara termasuk bahan bakar fosil yang mengandung hidrokarbon. Hidrokarbon ini jika dibakar sempurna akan menghasilkan gas CO2, salah satu gas rumah

kaca. Karbondioksida di atmosfir dapat berkurang secara alami karena terserap oleh lautan dan diserap tanaman untuk digunakan dalam proses fotosintesis, namun aktifitas manusia yang melepaskan karbondioksida ke udara jauh lebih cepat dari kemampuan alam untuk menguranginya.

Maksud kegiatan Kajian Emisi CO2 dari Pembakaran Batubara ini adalah melihat sejauhmana tingkat efisiensi pembakaran batubara di Indonesia kaitannya dengan emisi CO2. Adapun tujuan dari pelaksanaan penelitian ini adalah mendapatkan data tentang efisiensi pembakaran batubara dan tingkat keefektifan peralatan pada berbagai industri pengguna batubara, mengetahui tingkat CO2 dari pembakaran batubara, dan memperoleh rancangan awal alat pengurang dan

suatu adsorben CO2.

Selama kegiatan, telah dilaksanakan pengambilan data primer dan sekunder, pra-perancangan alat dan pembuatan adsorben pengurang CO2. Data primer dan sekunder dilakukan di 7 PLTU batubara (pulau Jawa, Sumatera, dan Kalimantan), 25 perusahaan di sekitar Kabupaten Bandung, dan 2 pabrik semen (PT. Indocement Cirebon dan PT. Semen Padang). Data yang diperoleh selanjutnya diolah dan dievaluasi serta dijadikan masukan dalam perhitungan efisiensi dan prediksi emisi CO2. Perhitungan efisiensi mengacu pada neraca massa dan energi, sedangkan prediksi emisi CO2 mengikuti metode dalam IPCC. Perancangan alat dibuat dengan teknologi fluidisasi sedangkan pembuatan adsorben dengan pengaktifan zeolit menggunakan asam dan larutan monoetanolamin dalam metanol.

iv

2.1.3 Pengendalian Pemanasan Global ... 11

2.2 Pemanfaatan Batubara di Industri ………... 13

2.2.1 Batubara Sebagai Bahan Bakar Boiler ……… 14

2.2.1.1 Pemanfaatan Steam ………...………. 14

2.2.1.2 Sistem Boiler ………..………… 14

2.2.1.3 Cara Pembakaran Bahan Bakar Batubara ………..………… 15

2.2.1.4 Kinerja Boiler ………..…………... 19

2.2.1.5 Pengguna Batubara ………...……… 20

2.2.2 Batubara Sebagai Bahan Bakar Tungku ………. 27

BAB III PROGRAM KEGIATAN ... 29

3.1 Kajian Teknologi Pemanfaatan Batubara di Indonesia Saat Ini …. 29

3.1.1

Pengumpulan Data

………..

293.1.2 Evaluasi Data …….. ... 31

v

BAB IV METODOLOGI 33

BAB V HASIL DAN PEMBAHASAN…… ... 36

5.1 Kajian Teknologi Pemanfaatan Batubara di Indonesia Saat ini.…. 36 5.1.1 Efisiensi Peralatan/Efisiensi Energi Pemanfaatan Batubara ……… 36

5.1.2

Prediksi CO2

Secara Umum di Indonesia …………

455.2 Persiapan Design Alat Pengurang dan Adsorben Gas CO2……. 48

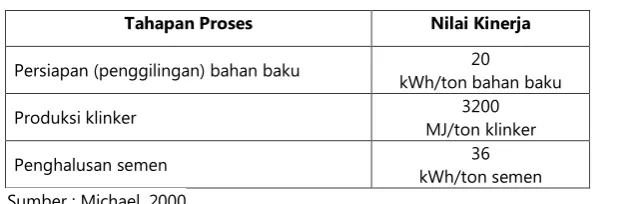

BAB VI PENUTUP……….. 53 Tabel 1.1 Daftar Lokasi Kegiatan di Pembangkit Listrik 4 Tabel 1.2 Daftar Lokasi Kegiatan di Industri Tekstil 4 Tabel 2.1 Keuntungan dan Kerugian Boiler Berdasarkan Pembakaran 16 Tabel 2.2 Pengurangan CO₂ Melalui Peningkatan Efisiensi 24 Tabel 2.3 Nilai Kinerja Pembandingan untuk Produksi Semen 28

Tabel 5.1 Data Umum PLTU Batubara 37

Tabel 5.2 Data PLTU-B Hasil Evaluasi 37

vi

Tabel 5.4 Data Efisiensi di Beberapa Perusahaan Tekstil Kabupaten Bandung

42 Tabel 5.5 Prediksi Emisi CO2 di Beberapa Perusahaan Tekstil 44

Tabel 5.6 Hasil Evaluasi CDM di Pabrik Semen 45

Tabel 5.7 Konsumsi Domestik Batubara (ton) 46

Tabel 5.8 Hasil Analisis Luas Permukaan dan Volume serta Ukuran Pori Zeolit

50

Tabel 5.9 Analisis Kandungan Amin pada MEA 50

Tabel 5.10 Luas Permukaan Zeolit Aktivasi MEA Variasi Waktu Pengadukan 52

DAFTAR GAMBAR

Halaman

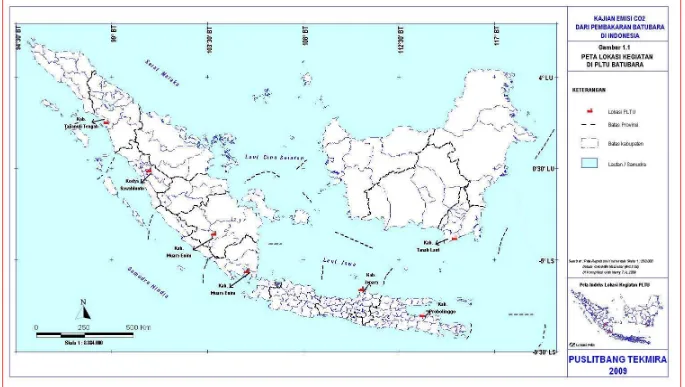

Gambar 1.1 Peta Lokasi Kegiatan di PLTU Batubara 6

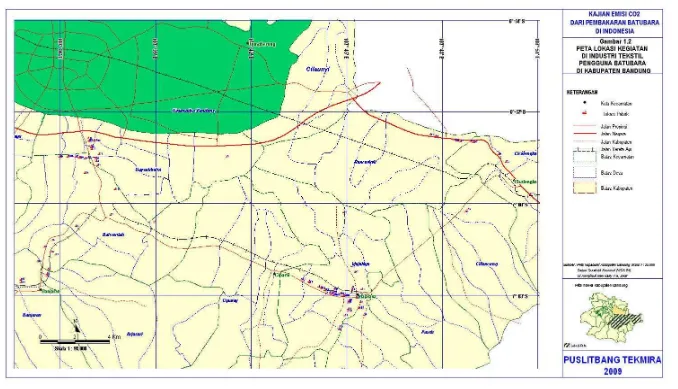

Gambar 1.2 Peta Lokasi Kegiatan di Industri Tekstil Kabupaten Bandung 7 Gambar 1.3 Peta Lokasi Kegiatan di Industri Semen 8

Gambar 2.1 Proses Efek Rumah Kaca 9

Gambar 2.2 Proses Pelarutan CO2 dan Gas-Gas Atmosfer di Air 11 Gambar 2.3 Tipe Boiler Berdasarkan Metode Pembakaran 16

Gambar 2.4 Tipe Boiler FBC 18

Gambar 2.5 Diagram Neraca Energi Boiler 19

Gambar 2.6 Kehilangan pada Boiler yang Berbahan Bakar Batubara 20

Gambar 2.7 Skema PLTU Berbahan Bakar Batubara 21

Gambar 2.8 Penempatan Teknologi Pembakaran Batubara Jenis Lignit 24 Gambar 2.9 Diagram Pohon Untuk Beberapa Jenis Produk Tekstil 26

Gambar 2.10 Proses Produksi Semen 27

Gambar 5.1 Grafik Hubungan Kapasitas PLTU dengan Efisiensi Total 38 Gambar 5.2 Grafik Hubungan Nilai Kalor dengan Efisiensi PLTU-B 38 Gambar 5.3 Grafik Hubungan Kapasitas Boiler dengan Efisiensi Boiler 43 Gambar 5.4 Grafik Hubungan Nilai Kalor dengan Efisiensi Boiler 43

Gambar 5.5 Emisi CO2 dari Pembakaran Batubara 47

Gambar 5.6 Prediksi Emisi CO2 dari Pembakaran Batubara sampai 2025 Berdasarkan BaU

47 Gambar 5.7 Grafik Analisis XRD Zeolit Asli dan Zeolit Aktivasi Variasi

Konsentrasi Asam

49

1 1. PENDAHULUAN

1.1. Latar Belakang

Perubahan iklim yang akan berdampak buruk pada kelangsungan kehidupan di bumi sudah menampakkan tanda-tandanya. Suhu rata-rata dunia telah meningkat, pada kurun waktu 1995-2006 (12 tahun) sebelas tahun di antaranya mempunyai suhu paling panas dibandingkan suhu rata-rata dunia sejak 1850. Akibat kenaikan suhu tersebut, ketinggian air laut meningkat rata-rata 1,8 mm per tahun sejak tahun 1961(www.cml.ui.ac.id › Home RDM › Semester 2007_GASAL).

Meningkatnya suhu rata-rata bumi disebabkan oleh meningkatnya jumlah gas rumah kaca di atmosfir. Gas rumah kaca adalah gas yang berfungsi sebagai selimut, tanpa gas rumah kaca suhu bumi akan sangat dingin (sekitar -18oC) sebaliknya terlalu banyak gas rumah kaca bumi akan semakin panas (Wikipedia, 2009). Yang termasuk gas rumah kaca antara lain adalah uap air, CO2, metan dan nitrous oksida. Gas karbon dioksida adalah gas yang paling mempengaruhi pemanasan global.

Pemerintah telah menetapkan batubara sebagai energi alternatif pengganti minyak bumi dan gas alam seperti tertuang dalam Peraturan Presiden No.5 tahun 2006 tentang kebijakan energi nasional karena sumber daya batubara yang cukup melimpah. Saat ini sumber daya batubara adalah sekitar 104 milyar tonyang tersebar di seluruh Nusantara, terutama di Pulau Kalimantan dan Sumatera (Badan Geologi, 2009). Sejalan dengan meningkatnya kebutuhan akan energi maka pemanfaatan batubara sebagai sumber energi alternatif diperkirakan juga akan semakin meningkat. Saat ini pemakai batubara terbesar adalah sektor pembangkit listrik, dimana PLTU berbahan batubara mulai banyak dibangun di hampir seluruh Indonesia.

2

diserap tanaman untuk digunakan dalam proses fotosintesis, namun aktifitas manusia yang melepaskan karbondioksida ke udara jauh lebih cepat dari kemampuan alam untuk menguranginya.

Saat ini teknologi pembakaran batubara di PLTU di Indonesia rata-rata memiliki efisiensi 33-36 % (Buana, 2009).

Untuk menurunkan CO2 yang sangat efektif adalah dengan meningkatkan efisiensi pembakaran menjadi sekitar 40 %. (http://www.iea.org/textbase/nppdf/free/2005/ciab.pdf). Teknologi-teknologi untuk peningkatan efisiensi pembakaran sudah tersedia. Namun, jika PLTU batubara yang ada harus mengimplementasikan teknologi tersebut maka akan membutuhkan investasi yang sangat mahal.

Untuk mengurangi jumlah CO2 yang dihasilkan dari pemanfaatan batubara, dalam jangka pendek harus dilakukan upaya-upaya pencegahan penurunan efisiensi dan dalam jangka panjang perlu dilakukan penggantian teknologi dengan bantuan pendanaan melalui CDM (Clean Development Mechanism). Penurunan efisiensi suatu peralatan bisa terjadi bila usia PLTU telah cukup tua atau tidak ada perawatan (maintenance) yang memadai. Penurunan efisiensi juga dapat terjadi bila kualitas batubara yang dipakai tidak sesuai dengan persyaratan teknis yang ada.

Puslitbang tekMIRA merupakan bagian dari institusi pemerintah yang salah satunya melakukan dalam kajian pemanfaatan energi kaitannya dalam pemanfaatan batubara sebagai bahan bakar. Pada tahun anggaran 2009, Kelompok Kegiatan Lingkungan Pertambangan akan melakukan kegiatan Kajian Emisi CO2 dari Pembakaran Batubara sebagai implementasi dari misi Puslitbang tekMIRA di atas

1.2. Ruang Lingkup Kegiatan

Kegiatan akan mencakup hal sebagai berikut :

1) Kajian teknologi pemanfaatan batubara di Indonesia saat ini. Kajian ini meliputi :

- Identifikasi teknologi pemanfaatan batubara yang dipakai pada beberapa industri

3

- Perhitungan tingkat efisiensi peralatan /efisiensi energi pemanfaatan batubara.

- Prediksi emisi CO2 dari pemakaian energi fosil di Indonesia sampai tahun 2025 (berdasarkan prediksi pemakaian energi fossil yang dibuat oleh ESDM)

2) Prospek pengembangannya ke depan berkaitan dengan pengurangan CO2 yang berupa studi pendahuluan pengurangan CO2 dari pembakaran batubara skala laboratorium tahap persiapan desain alat dan adsorben.

1.3. Maksud dan Tujuan

Maksud kegiatan Kajian Emisi CO2 dari Pembakaran Batubara ini adalah melihat sejauhmana tingkat efisiensi pembakaran batubara di Indonesia kaitannya dengan emisi CO2. Dari ruang lingkup yang disebut atas, maka tujuan dari pelaksanaan penelitian ini adalah:

1) Mendapatkan data tentang efisiensi pembakaran batubara pada berbagai industri pengguna batubara dan memperoleh tingkat keefektifan peralatan yang digunakan berdasarkan jenis batubara yang dipakai serta mengetahui tingkat CO2 dari pembakaran batubara.

2) Memperoleh rancangan awal alat pengurang dan suatu adsorben CO2.

1.4. Sasaran Kegiatan

Sasaran kegiatan adalah

1) Diketahuinya tingkat efisiensi peralatan yang digunakan dalam pembakaran batubara dan tingkat emisi CO2 yang dihasilkan batubara berdasarkan data konsumsi batubara di Indonesia.

2) Diperolehnya suatu model alat pengurang dan adsorben gas CO2.

1.5. Lokasi Kegiatan

4

Adapun data sekunder yang dikumpulkan berupa data proses yang berkaitan dengan perhitungan efisiensi dan teknologi pembakaran batubara.

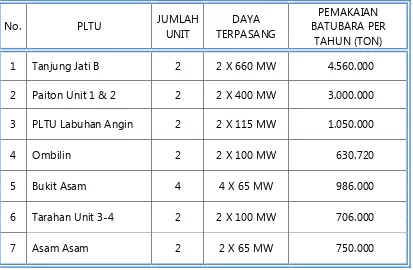

Pembangkit Listrik yang menjadi lokasi kegiatan dapat dilihat pada Tabel 1.1. Untuk industri tekstil dilakukan di daerah Kabupaten Bandung dan nama perusahaan disajikan dalam Tabel 1.2.

Adapun industri semen yang dikunjungi adalah PT. Indocement Tunggal Prakarsa pabrik Palimanan Cirebon dan PT. Semen Padang Sumatra Barat. Peta lokasi kegiatan masing-masing dicantumkan pada Gambar 1.1, Gambar 1.2, dan Gambar 1.3.

Analisis beberapa parameter emisi gas buang dan persiapan desain alat dan adsorben CO2 dilakukan di laboratorium Teknologi Lingkungan Puslitbang tekMIRA.

Tabel 1.1 Daftar Lokasi Kegiatan di Pembangkit Listrik

No. PLTU JUMLAH

Sumber : PLN Pusat Jakarta, 2009

5

NO NAMA PABRIK NO NAMA PABRIK

1 Dactex 16 Bima Jaya

2 Adetex 17 Vonex

3 Famatex 18 Sinar Sari

4 BSTM 19 Cemara Agung

5 Sinar Majalaya 20 Budi Agung 6 Alenatex 21 Anugrah 7 Sipatex 22 Naga Sakti 8 Nagamas 23 Sinar Baru 9 Daliatex 24 Tastex 10 Panca Agung 25 Delimatex

11 Badjatex

12 Dhanar Mas

13 BCP

14 RCP

6

7

8

9

2. TINJAUAN PUSTAKA

Karbon dioksida merupakan salah satu komponen atmosfir yang memiliki beberapa

peranan penting kaitannya dengan lingkungan. Karbon dioksida termasuk gas rumah kaca

yang menerangkap panas radiasi sinar merah di atmosfir, berperan dalam pelapukan batuan,

sumber karbon bagi tanaman, dan karbon dioksida ini tersimpan dalam biomassa, bahan

organik dalam sedimen juga batuan karbonat seperti kapur.

2.1. Pemanasan Global

Pemanasan global adalah kejadian meningkatnya temperatur rata-rata atmosfer, laut

dan daratan Bumi. Intergovernmental Panel on Climate Change (IPCC) menyimpulkan bahwa,

"sebagian besar peningkatan temperatur rata-rata global sejak pertengahan abad ke-20

kemungkinan besar disebabkan oleh meningkatnya konsentrasi gas-gas rumah kaca akibat

aktivitas manusia" melalui efek rumah kaca (Wikipedia Indonesia, 2009).

2.1.1 Efek Rumah Kaca

Efek rumah kaca, pertama kali ditemukan oleh Joseph Fourier pada 1824, merupakan

sebuah proses di mana atmosfer memanaskan sebuah planet.

Sumber : http://www.columbia.edu/~vjd1/carbon.htm

Angkasa

Atmosfer

10

Gambar 2.1 Proses Efek Rumah Kaca

Mekanisme terjadinya efek rumah kaca adalah sebagai berikut (gambar 2.1). Bumi secara

konstan menerima energi, kebanyakan dari sinar matahari tetapi sebagian juga diperoleh

dari bumi itu sendiri, yakni melalui energi yang dibebaskan dari proses radioaktif (Holum,

1998:237). Sinar tampak dan sinar ultraviolet yang dipancarkan dari matahari. Radiasi sinar

tersebut sebagian dipantulkan oleh atmosfer dan sebagian sampai di permukaan bumi. Di

permukaan bumi sebagian radiasi sinar tersebut ada yang dipantulkan dan ada yang diserap

oleh permukaan bumi dan menghangatkannya.

Dalam keadaan normal, efek rumah kaca diperlukan, dengan adanya efek rumah kaca

perbedaan suhu antara siang dan malam di bumi tidak terlalu jauh berbeda.

Efek rumah kaca disebabkan karena naiknya konsentrasi gas karbondioksida (CO2) dan

gas-gas lainnya di atmosfer. Kenaikan konsentrasi gas-gas CO2 ini disebabkan oleh kenaikan

pembakaran bahan bakar minyak (BBM), batubara dan bahan bakar organik lainnya yang

melampaui kemampuan tumbuhan-tumbuhan dan laut untuk mengabsorbsinya (Wikipedia

Indonesia, 2009).

2.1.2. Gas Rumah Kaca

Gas rumah kaca adalah gas-gas yang ada di atmosfer yang menyebabkan efek

rumah kaca. Gas-gas tersebut sebenarnya muncul secara alami di lingkungan, tetapi dapat

juga timbul akibat aktifitas manusia.

Gas rumah kaca yang paling banyak adalah uap air yang mencapai atmosfer akibat

penguapan air dari laut, danau dan sungai. Karbondioksida adalah gas terbanyak kedua. Ia

timbul dari berbagai proses alami seperti: letusan vulkanik; pernafasan hewan dan manusia

(yang menghirup oksigen dan menghembuskan karbondioksida); dan pembakaran material

organik (seperti tumbuhan).

Karbon dioksida merupakan salah satu komponen atmosfir yang memiliki beberapa peranan

penting kaitannya dengan lingkungan. Karbon dioksida termasuk gas rumah kaca yang

11

sumber karbon bagi tanaman, dan karbon dioksida ini tersimpan dalam biomassa, bahan

organik dalam sedimen juga batuan karbonat seperti kapur.

Sumber : http://www.columbia.edu/~vjd1/carbon.htm

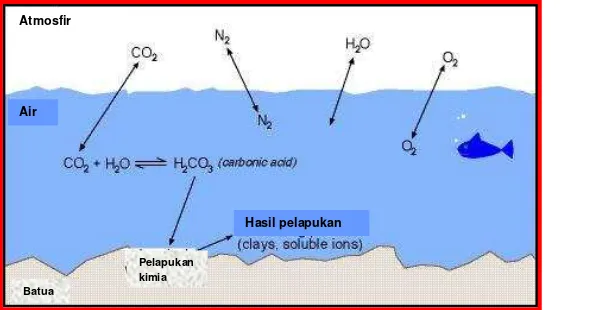

Gambar 2.2 Proses Pelarutan CO2 dan Gas-Gas Atmosfer di Air

Karbondioksida dapat berkurang karena terserap oleh lautan dan diserap tanaman untuk

digunakan dalam proses fotosintesis.

Karbon dioksida dan gas-gas atmosfer lainnya larut dalam air permukaan. Gas-gas terlarut

dalam kesetimbangan dengan gas di atmosfer. Karbon dioksida bereaksi dengan air dalam

larutan membentuk asam lemah, asam karbonat (Gambar 2.2). Asam karbonat diurai menjadi

ion hidrogen dan ion bikarbonat. Ion hidrogen dan air bereaksi dengan kebanyakan mineral

(silikat dan karbonat) dan mengubahnya. Hasil pelapukan umumnya lempung (kelompok

mineral silikat) dan ion mudah larut seperti kalsium, besi, natrium, dan kalium. Ion bikarbonat

juga tetap berada dalam larutan; merupakan sisa dari asam karbonat yang digunakan untuk

melapukkan bebatuan.

Meskipun lautan dan proses alam lainnya mampu mengurangi karbondioksida di atmosfer,

namun aktifitas manusia yang melepaskan karbondioksida ke udara jauh lebih cepat dari

kemampuan alam untuk menguranginya.

Atmosfir

Air

Batua

Pelapukan kimia

12 2.1.3. Pengendalian Pemanasan Global

Konsumsi total bahan bakar fosil di dunia meningkat sebesar 1 persen per-tahun.

Langkah-langkah yang dilakukan atau yang sedang diskusikan saat ini tidak ada yang dapat

mencegah pemanasan global di masa depan. Tantangan yang ada saat ini adalah mengatasi

efek yang timbul sambil melakukan langkah-langkah untuk mencegah semakin berubahnya

iklim di masa depan.

Ada dua pendekatan utama untuk memperlambat semakin bertambahnya gas rumah kaca.

Pertama, mencegah karbon dioksida dilepas ke atmosfer dengan menyimpan gas tersebut

atau komponen karbon-nya di tempat lain. Cara ini disebut carbon sequestration

(menghilangkan/mengasingkan karbon). Kedua, mengurangi produksi gas rumah kaca

(Wikipedia Indonesia, Indonesia).

1) Carbon Sequestration

Sebelum gas karbon dioksida (CO2) hasil dari pembangkit listrik dan sumber-sumber

titik lain diasingkan (sequestration), CO2 harus ditangkap dalam kondisi relatif murni.

Di Amerika, CO2 hasil produk samping dari proses-proses industri seperti produksi amonia

sintetis, produksi H2, dan kalsinasi kapur telah secara rutin diasingkan.

Teknologi penangkapan yang ada, biayanya tidak efektif bila dipertimbangkan dalam

konteks pengasingan CO2 dari pembangkit listrik. Gas buang dari pembangkit listrik

batubara mengandung CO2 10-12 % volum, sementara gas buang dari pabrik siklus

gabungan gas alam hanya mengandung 3-6 %CO2. Untuk pengasingan CO2 yang efektif,

maka CO2 dari gas buang ini harus dipisah dan dipekatkan (dikonsentrasikan) terlebih

dahulu.

Baru-baru ini, pengambilan CO2 dari gas buang dilakukan dengan menggunakan penyerap

amin dan pendingin kriogenik. Adanya penambahan teknologi pengurangan emisi karbon ini

tentunya akan meningkatkan pula biaya listrik, tergantung tipe proses.

Secara umum, biaya estimasi penangkapan karbon ini hamper ¾ dari total keseluruhan

sistem (penangkapan, penyimpanan, transportasi dan pengasingan CO2).

Identifikasi pemilihan untuk pemisahan dan penangkapan CO2 yang paling mungkin,

meliputi:

13

- Adsorpsi (secara fisika dan kimia)

- Distilasi suhu rendah (Low-temperature distillation)

- Pemisahan gas dengan membrane (Gas separation membranes)

- Mineralisasi dan biomineralisasi

Kesempatan untuk pengurangan biaya secara signifikan masih terbuka dengan beberapa

inovasi riset yang dikhususkan pada ‘CO2 captured dan separation technologies’.

Contoh kegiatan program ini adalah :

Penelitian mengenai perbaikan revolusioner dalam teknologi pemisahan dan menangkap

CO2

o Pengembangan material baru (mis: absorben fisika/kimia, carbon fiber molecular

sieve, membran polimer)

o Unit proses micro-channel dengan kinetika cepat

o Proses pemisahan dan pembentukan hidrat CO2

o Pendekatan pembakaran oksigen yang disempurnakan

(http://www.fossil.energy.gov/programs/sequestration/capture/index.html)

2) Mengurangi Produksi Gas Rumah Kaca

Menurut sebuah artikel dalam situs http://www.kamase.org/?p=932, meningkatnya tingkat

emisi karbon di dunia menyebakan kadar CO2 di atmosfer tidak stabil. Oleh karena itu,

negara-negara maju yang tergabung dalam Annex1 berkomitmen untuk mengurangi emisi

CO2 sehingga tercetuslah Protokol Kyoto pada tahun 1997. Dengan adanya Protokol Kyoto

tersebut diharapkan mampu mengurangi efek dari Gas Rumah Kaca (GRK) di dunia. Selain itu

Protokol Kyoto diharapkan dapat meningkatkan kesadaran negara-negara di dunia terutama

negara maju untuk mengurangi emisi karbon di dunia.

Clean Development Mechanism (CDM) adalah salah satu dari tiga mekanisme fleksibel dalam

Protokol Kyoto yang dirancang untuk membantu negara industri/Annex1 untuk memenuhi

komitmennya mengurangi efek GRK dan membantu negara berkembang dalam mencapai

pembangunan berkelanjutan. CDM adalah satu-satunya mekanisme fleksibel yang

14

memiliki kewajiban membatasi emisi GRK-nya, akan tetapi dapat secara sukarela

berkontribusi dalam pengurangan emisi global dengan menjadi tempat pelaksanaan proyek

CDM.

Indonesia meratifikasi Konvensi Perubahan Iklim melalui UU No. 6 tahun 1994. Dengan

meratifikasi Protokol Kyoto berarti membuka peluang bagi Indonesia untuk menarik lebih

banyak investor. Mengembangkan proyek CDM, akan bermanfaat dalam upaya menuju

pembangunan berkelanjutan. Sebagai konsekuensinya, akan diperlukan persiapan di

berbagai aspek mulai dari kebijakan dan regulasi, keuangan dan aspek teknis dalam

implementasi CDM.

2.2 Pemanfaatan Batubara di Industri

Sebagian besar pemanfaatan batubara adalah untuk sektor industri dan pembangkit listrik, baik pembangkit listrik milik PT. PLN maupun non PLN, sedangkan sisanya dibuat briket batubara untuk dipergunakan pada sektor rumah tangga (BPPT, 2009).

Batubara pada sektor industri dapat dipergunakan secara langsung sebagai bahan bakar

tungku (furnace), maupun secara tidak langsung sebagai bahan bakar boiler, namun

sebagian besar atau sekitar 70 % batubara dipergunakan sebagai bahan bakar tungku.

Industri semen merupakan konsumen batubara yang utama diikuti oleh industri kertas,

makanan, tekstil, logam dasar, dan pupuk (BPPT, 2009). Dalam bab ini yang akan diuraikan

adalah pemanfaatan batubara di pembangkit listrik tenaga uap, industri tekstil, dan industri

semen.

2.2.1 Batubara Sebagai Bahan Bakar Boiler

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai

terbentuk air panas atau steam. Air panas atau steam pada tekanan tertentu kemudian

digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan

15

mengalirkan panas ke suatu proses. Jika air dididihkan sampai menjadi steam, volumnya

akan meningkat sekitar 1.600 kali, menghasilkan tenaga yang menyerupai bubuk mesiu yang

mudah meledak, sehingga boiler merupakan peralatan yang harus dikelola dan dijaga

dengan sangat baik. (http://www.energyefficiencyasia.org/)

2.2.1.1 Pemanfaatan Steam

Energi kalor yang dibangkitkan dalam sistem boiler memiliki nilai tekanan,

temperatur, dan laju aliran yang menentukan pemanfaatan steam yang akan digunakan.

Berdasarkan ketiga hal tersebut sistem boiler mengenal keadaan tekanan-temperatur rendah

(low pressure/LP), dan tekanan-temperatur tinggi (high pressure/HP). Dengan perbedaan itu,

maka steam yang keluar dari sistem boiler dapat dimanfaatkan untuk:

- suatu proses dimana steam tersebut digunakan untuk memanaskan cairan dan

menjalankan suatu mesin (commercial and industrial boilers), atau

- membangkitkan energi listrik dengan merubah energi kalor menjadi energi mekanik

kemudian memutar generator sehingga menghasilkan energi listrik (power boilers),

dan

- menggabungkan kedua sistem boiler tersebut (LP dan HP). Sistem boiler keadaan

tekanan-temperatur tinggi untuk membangkitkan energi listrik, kemudian sisa steam

dari turbin dengan keadaan tekanan-temperatur rendah dapat dimanfaatkan ke

dalam proses industri dengan bantuan heat recovery boiler.

(http://febriantara.wordpress.com/2008/10/24/klasifikasi-boiler/)

2.2.1.2 Sistem Boiler

Sistem boiler terdiri dari sistem air umpan, sistem steam, dan sistem bahan bakar.

Komponen-komponen dari boiler yang mendukung terciptanya steam adalah sebagai

berikut:

- Furnace

Komponen ini merupakan tempat pembakaran bahan bakar. Beberapa bagian dari

furnace di antaranya: refractory, ruang perapian, burner, exhaust for flue gas, charge

and discharge door .

16

Komponen ini merupakan tempat penampungan air panas dan pembangkitan steam.

Steam masih bersifat jenuh (saturated steam).

- Superheater

Komponen ini merupakan tempat pengeringan steam dan siap dikirim melalui main

steam pipe dan siap untuk menggerakkan turbin uap atau menjalankan proses

industri.

- Air Heater

Komponen ini merupakan ruangan pemanas yang digunakan untuk memanaskan

udara luar yang diserap untuk meminimalisasi udara yang lembab yang akan masuk

ke dalam tungku pembakaran.

- Economizer

Komponen ini merupakan ruangan pemanas yang digunakan untuk memanaskan air

dari air yang terkondensasi dari sistem sebelumnya maupun air umpan baru.

- Safety valve

Komponen ini merupakan saluran buang steam jika terjadi keadaan dimana tekanan

steam melebihi kemampuan boiler menahan tekanan steam.

- Blowdown valve

Komponen ini merupakan saluran yang berfungsi membuang endapan yang berada

di dalam pipa steam.

2.2.1.3 Cara Pembakaran Bahan Bakar Batubara

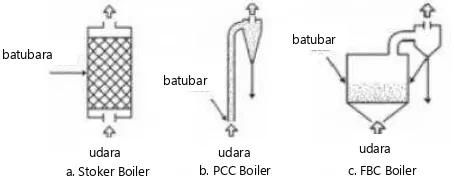

Pada dasarnya metode pembakaran terbagi 3, yaitu pembakaran lapisan tetap

(fixed bed combustion), pembakaran batubara serbuk (pulverized coal combustion /PCC), dan

pembakaran lapisan mengambang (fluidized bedcombustion / FBC). Gambar 2.3 di bawah ini

menampilkan jenis – jenis boiler yang digunakan untuk masing – masing metode

pembakaran (Imam, 2009). Adapun keuntungan dan kerugian masing-masing metode

17

sumber : Idemitsu Kosan Co., Ltd; Imam, 2009

Gambar 2.3 Tipe Boiler Berdasarkan Metode Pembakaran

Tabel 2.1 Keuntungan dan Kerugian Boiler Berdasarkan Pembakaran

No Tipe Boiler Kelebihan Kelemahan

1 Stoker Combustion

Konstruksinya relatif sederhana. - Limbah yang diproduksi pembakaran lebih banyak

- Panas yang dihasilkan kurang merata jika tidak ada komponen pendukung

- Effisiensi relatif rendah 2 Pulverized - Efisiensi relatif tinggi

- Proses pembakaran lebih merata pada tungku pembakaran

Konstruksinya rumit dan membutuhkan dana investasi yang mahal

3 Fluidized Bed - Efisiensi relatif tinggi

- Suhu pembakaran tidak mencapai suhu 1000 oC sehingga tidak

menimbulkan NOx

Konstruksinya rumit dan membutuhkan dana investasi yang mahal

Sumber : http://febriantara.wordpress.com/2008/10/24/klasifikasi-boiler/

- Pembakaran Lapisan Tetap (Fixed Bed Combustion)

Metode lapisan tetap menggunakan stoker boiler untuk proses pembakarannya. Sebagai

bahan bakarnya adalah batubara dengan kadar abu yang tidak terlalu rendah dan

berukuran maksimum sekitar 30 mm. Selain itu, karena adanya pembatasan sebaran

ukuran butiran batubara yang digunakan, maka perlu dilakukan pengurangan jumlah fine

coal yang ikut tercampur ke dalam batubara tersebut. Bahan bakar dimasukkan ke dalam

ruang pembakaran melalui ban berjalan (conveyor)ataupun manual.

Alasan tidak digunakannya batubara dengan kadar abu yang terlalu rendah adalah karena

18

di atas kisi api (traveling fire grate) pada stoker boiler. Bila kadar abunya sangat sedikit,

lapisan abu tidak akan terbentuk di atas kisi tersebut sehingga pembakaran akan

langsung terjadi pada kisi, yang dapat menyebabkan kerusakan yang parah pada bagian

tersebut. Oleh karena itu, kadar abu batubara yang disukai untuk tipe boiler ini adalah

sekitar 10 – 15%. Adapun tebal minimum lapisan abu yang diperlukan untuk pembakaran

adalah 5cm.

- Pembakaran Batubara Serbuk (Pulverized Coal Combustion/PCC)

Saat ini, kebanyakan PLTU terutama yang berkapasitas besar masih menggunakan

metode PCC pada pembakaran bahan bakarnya. Hal ini karena sistem PCC merupakan

teknologi yang sudah terbukti dan memiliki tingkat kehandalan yang tinggi. Upaya

perbaikan kinerja PLTU ini terutama dilakukan dengan meningkatkan suhu dan tekanan

dari uap yang dihasilkan selama proses pembakaran. Perkembangannya dimulai dari sub

critical steam, kemudian super criticalsteam, serta ultra super critical steam (USC).

Pada PCC, batubara diremuk dulu dengan menggunakan coal pulverizer (coal mill) sampai

berukuran 200 mesh (diameter 74μm), kemudian bersama – sama dengan udara

pembakaran disemprotkan ke boiler untuk dibakar.

Pembakaran metode ini sensitif terhadap kualitas batubara yang digunakan, terutama

sifat ketergerusan (grindability), sifat slagging, sifat fauling, dan kadar air (moisture

content).

Batubara yang disukai untuk boiler PCC adalah yang memiliki sifat ketergerusan dengan

HGI (Hardgrove Grindability Index) di atas 40 dan kadar air kurang dari 30%, serta rasio

bahan bakar (fuel ratio) kurang dari 2. Pembakaran dengan metode PCC ini akan

menghasilkan abu yang terdiri diri dari clinker ash (bottom ash)sebanyak 15% dan sisanya

berupa abu terbang (fly ash).

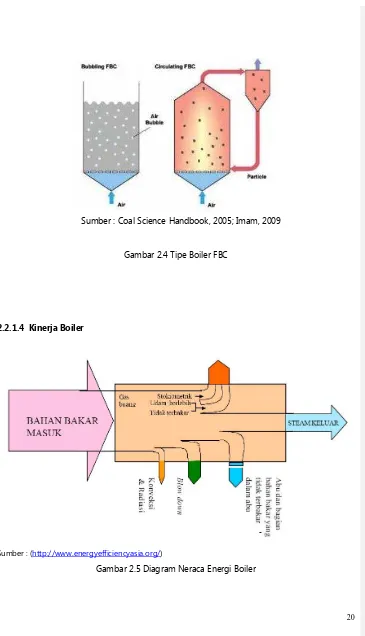

- Pembakaran Lapisan Mengambang (Fluidized Bed Combustion/FBC)

Pada pembakaran dengan metode FBC, batubara diremuk terlebih dulu dengan

menggunakan crusher sampai berukuran maksimum 25 mm. Tidak seperti pembakaran

menggunakan stoker yang menempatkan batubara di atas kisi api selama pembakaran

19

pembakaran, butiran batubara dijaga agar dalam posisi mengambang, dengan cara

melewatkan angin berkecepatan tertentu dari bagian bawah boiler. Keseimbangan antara

gaya dorong ke atas dari angin dan gaya gravitasi akan menjaga butiran batubara tetap

dalam posisi mengambang sehingga membentuk lapisan seperti fluida yang selalu

bergerak. Kondisi ini akan menyebabkan pembakaran bahan bakar yang lebih sempurna

karena posisi batubara selalu berubah sehingga sirkulasi udara dapat berjalan dengan

baik dan mencukupi untuk proses pembakaran.

Karena sifat pembakaran yang demikian, maka persyaratan spesifikasi bahan bakar yang

akan digunakan untuk FBC tidaklah seketat pada metode pembakaran yang lain. Secara

umum, tidak ada pembatasan yang khusus untuk kadar zat terbang (volatile matter), rasio

bahan bakar (fuel ratio) dan kadar abu. Bahkan semua jenis batubara termasuk peringkat

rendah sekalipun dapat dibakar dengan baik menggunakan metode FBC ini. Hanya saja

ketika batubara akan dimasukkan ke boiler, kadar air yang menempel di permukaannya

(free moisture) diharapkan tidak lebih dari 4%. Selain kelebihan di atas, nilai tambah dari

metode FBC adalah alat peremuk batubara yang dipakai tidak terlalu rumit, serta ukuran

boiler dapat diperkecil dan dibuat kompak.

Berdasarkan mekanisme kerja pembakaran, metode FBC terbagi 2 yaitu Bubbling FBC dan

Circulating FBC (CFBC), seperti ditampilkan pada gambar 2.4. Dapat dikatakan bahwa

Bubbling FBC merupakan prinsip dasar FBC, sedangkan CFBC merupakan

pengembangannya.

Pada FBC, bila tekanan di dalam boiler sama dengan tekanan udara luar, disebut dengan

Atmospheric FBC (AFBC), sedangkan bila tekanannya lebih tinggi dari pada tekanan udara

luar, sekitar 1 MPa, disebut dengan Pressurized FBC (PFBC).

20

Sumber : Coal Science Handbook, 2005; Imam, 2009

Gambar 2.4 Tipe Boiler FBC

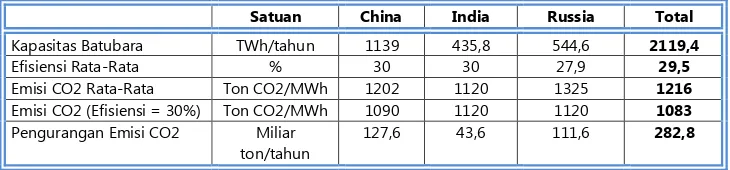

2.2.1.4 Kinerja Boiler

Sumber : (http://www.energyefficiencyasia.org/)

21

Parameter kinerja boiler, antara lain efisiensi dan rasio penguapan berkurang

terhadap waktu. Penurunan ini dapat disebabkan buruknya pembakaran kotornya

permukaan penukar panas serta buruknya operasi dan pemeliharaan. Bahkan, boiler yang

baru sekalipun jika kualitas bahan bakar dan kualitas air tidak sesuai dapat mengakibatkan

buruknya kinerja boiler.

Neraca panas dapat membantu mengidentifikasi kehilangan panas yang dapat atau tidak

dapat dihindari. Uji efisiensi boiler dapat membantu dalam menemukan penyimpangan

efisiensi boiler dari efisiensi terbaik dan target area permasalahan untuk tindakan perbaikan.

Proses pembakaran dalam boiler dapat digambarkan dalam bentuk diagram alir energi

(Gambar 2.5). Diagram ini menggambarkan tentang bagaimana energi masuk dari bahan

bakar diubah menjadi aliran energi dengan berbagai kegunaan dan menjadi aliran

kehilangan panas dan energi. Panah tebal menunjukkan jumlah energi yang dikandung

dalam aliran masing-masing.

Sumber : (http://www.energyefficiencyasia.org/)

Gambar 2.6 Kehilangan pada Boiler yang Berbahan Bakar Batubara

Kehilangan energi dapat dibagi ke dalam kehilangan yang tidak atau dapat dihindarkan

(Gambar 2.6).

Tujuan dari produksi bersih dan/atau pengkajian energi harus mengurangi kehilangan panas

yang dapat dihindari, yaitu dengan meningkatkan efisiensi energi. Kehilangan panas yang

dapat dihindari atau dikurangi adalah sebagai berikut:

22

- Udara berlebih (diturunkan hingga ke nilai minimum yang tergantung dari teknologi

burner, operasi (kontrol), dan pemeliharaan).

- Suhu gas cerobong (diturunkan dengan mengoptimalkan perawatan (pembersihan),

beban; burner yang lebih baik dan teknologi boiler).

Kehilangan karena bahan bakar yang tidak terbakar dalam cerobong dan abu (mengoptimalkan operasi dan pemeliharaan; teknologi burner yang lebih baik).

Kehilangan dari blowdown (pengolahan air umpan segar, daur ulang kondensat)

Kehilangan kondensat (manfaatkan sebanyak mungkin kondensat)

Kehilangan konveksi dan radiasi (dikurangi dengan isolasi boiler yang lebih baik)

2.2.1.5 Pengguna Batubara

Pengguna batubara paling besar untuk boiler adalah pembangkit listrik (PLTU).

Adapun salah satu contoh di industri yaitu industri tekstil.

1) Pembangkit Listrik Tenaga Uap (PLTU)

Pada PLTU, batubara dibakar di boiler menghasilkan panas yang digunakan untuk

mengubah air dalam pipa yang dilewatkan di boiler tersebut menjadi uap yang memiliki

tekanan dan temperatur tinggi, yang selanjutnya digunakan untuk menggerakkan turbin

dan memutar generator (konversi energi panas menjadi energi mekanik). Perubahan energi

panas menjadi mekanikal dan energi listrik ini melalui suatu siklus konversi energi (Siklus

Rankine) yang sangat bergantung pada jumlah panas, pola suhu, dan suhu lingkungan atau

suhu penerima panas yang tersedia (dalam hal ini boiler). Gambar 2.7 menunjukkan alur

proses di PLTU batubara.

23 Sumber : www.canadiancleanpowercoalition.com

Keterangan gambar:

1. Batubara ; sebagai bahan bakar utama Pembangkit

2. Pulverizer ; untuk menghaluskan batubara hingga menyerupai butir-butir beras 3. Boiler ;

4. Cerobong, pengendap 5. Turbin

6. Sistem kondensor dan pendingin 7. Sistem pengolahan air

8. Sistem pembuangan abu 9. Substasiun/ transformer

Gambar 2.7 Skema PLTU Berbahan Bakar Batubara

Komponen-komponen terpenting pada sebuah PLTU adalah boiler, turbin uap dan

generator. Siklus Rankine terkadang diaplikasikan sebagai siklus Carnot, terutama dalam

menghitung efisiensi. Sebuah mesin nyata (real) yang beroperasi dalam suatu siklus pada

temperatur TH (temperature high)and TC (temperature cold)tidak mungkin melebihi efisiensi

mesin Carnot (Wikipedia Indonesia, 2009). Persamaan efisiensi Carnot dituliskan berikut ini:

Uap memasuki turbin pada temperatur 565 oC (batas ketahanan stainless steel) dan

kondenser bertemperatur sekitar 30 oC. Hal ini memberikan efisiensi Carnot secara teoritis

sebesar 63 %, namun kenyataannya efisiensi pada pembangkit listrik tenaga batubara

sebesar 42 % (Wikipedia Indonesia, 2009).

Dengan demikian, agar efisiensi menjadi setinggi mungkin pada sebuah PLTU, maka

perbandingan T2/T1 harus sekecil mungkin. Tetapi, meningkatkan efisiensi akan sangat sulit,

karena suhu lingkungan adalah fakta, sedangkan menaikkan suhu uap akan terbentur pada

daya tahan materialnya. Sehingga dalam siklus energi, sangat penting memperhatikan faktor

jenis sumber energi yang dipakai untuk proses pembakaran, siklus uap, mesin yang

digunakan (misalnya boiler uap), serta medium penerima panas dengan suhu terendah

(kondensor) (Murti, tanpa tahun).

Untuk itu, kinerja pembangkitan listrik pada PLTU sangat ditentukan oleh efisiensi panas

pada proses pembakaran batubara tersebut, karena selain berpengaruh pada efisiensi

pembangkitan, juga dapat menurunkan biaya pembangkitan.

24 Pengaruh Teknologi Pembakaran Terhadap Efisiensi dan Emisi CO2

Dari segi lingkungan, jumlah emisi CO2 per satuan kalori dari batubara adalah yang

terbanyak bila dibandingkan dengan bahan bakar fosil lainnya. Perbandingan batubara,

minyak, dan gas adalah 5:4:3. Sehingga berdasarkan uji coba, diketahui bahwa kenaikan

efisiensi panas sebesar 1% akan dapat menurunkan emisi CO2 sebesar 2,5 %. Dengan

demikian, efisiensi panas yang meningkat akan dapat mengurangi beban lingkungan secara

signifikan akibat pembakaran batubara. Oleh karena itu, dapat dikatakan bahwa teknologi

pembakaran (combustion technology) merupakan bagian utama upaya peningkatan efisiensi

pemanfaatan batubara secara langsung sekaligus upaya antisipasi isu lingkungan ke

depannya (Imam, 2009).

Saat ini, teknologi pembakaran batubara (lihat Bab 2.2.1/Cara Pembakaran Bahan Batubara)

mengalami perkembangan terutama akibat pengaruh faktor tekanan udara pembakaran.

Untuk Bubbling FBC berkembang dari PFBC menjadi Advanced PFBC (A-PFBC), sedangkan

untuk CFBC selanjutnya berkembang menjadi Internal CFBC (ICFBC) dan kemudian

Pressurized ICFBC (PICFBC).

Efisiensi netto pembangkitan (net efficiency) yang dihasilkan pada A-PFBC ini sangat tinggi,

dapat mencapai 46%.

Peningkatan efisiensi pembangkitan dengan mekanisme kombinasi melalui pemanfaatan gas

sintetis hasil proses gasifikasi seperti pada A-PFBC, selanjutnya mengarahkan teknologi

pembangkitan untuk lebih mengintensifkan penggunaan teknologi gasifikasi batubara ke

dalam sistem pembangkitan. Upaya ini akhirnya menghasilkan system pembangkitan yang

disebut dengan Integrated Coal Gasification Combined Cycle (IGCC) (Imam, 2009).

Dalam laporan Coal Industry Advisory Board yang ditulis tahun 2005 berjudul Reducing

Greenhouse Gas Emissions mengenai The Potensial of Coal, disebutkan bahwa pengurangan

emisi CO2 melalui penerapan teknologi yang lebih efisien pada pembangkit listrik tenaga

uap berbahan bakar batubara (PLTU batubara) mempunyai potensi sangat besar.

PLTU-batubara modern saat ini mampu mencapai tingkat efisiensi lebih dari 40% atau mempunyai

25

dibangun pada tahun 1950-1960-an. Disamping itu PLTU-batubara modern menghasilkan

debu, belerang dan NOx dalam jumlah yang lebih sedikit dibandingkan PLTU lama.

Berikut adalah contoh-contoh PLTU-batubara modern di dunia. Di Jerman terdapat PLTU

lignit berkapasitas 965 MW menggunakan turbin dengan uap superkritis (supercritical

steam). PLTU ini beroperasi pada tahun 2003 di Niederaußem / Rheinland dan mempunyai

efisiensi lebih dari 43%. Di Australia terdapat PLTU batubara (‘Millmerran’ black coal power

station) berkapasitas 860 MW dengan efisiensi sekitar 40%. Di Jepang terdapat PLTU

batubara (Tachibanawan-2 black coal power station) berkapasitas 1,050 MW dan memiliki

efisiensi sekitar 42%.

Efisiensi PLTU baik berbahan bakar lignit (LG) atau Hard coal (HG) diprediksi akan terus

mengalami peningkatan (Gambar 2.8) dengan diterapkannya teknologi pengeringan

batubara dan digunakannya turbin dengan suhu uap air lebih tinggi pada beberapa tahun ke

depan.

Saat ini terdapat sekitar 1000 GW PLTU-batubara d di seluruh dunia. Hampir dua pertiga dari

PLTU tersebut telah berumur lebih dari 20 tahun dan memiliki efisiensi rata-rata sekitar 29%.

Pembangkit listrik ini mengeluarkan CO2 sebesar 3,9 milyar ton per tahun.

Jika diasumsikan PLTU tua ini akan memiliki ‘usia’ sampai 40 tahun, dan akan dilakukan

penggantian dengan pembangkit listrik modern (ultra-supercritical/USC plant) yang memiliki

efisiensi sekitar 45% ketika mencapai usia 40 tahun tersebut, maka total emisi gas rumah

kaca (GHG) berkapasitas 1000 GW akan berkurang sebesar 1,4 milyar ton CO2 per tahun,

atau terjadi pengurangan emisi gas rumah kaca (GHG) sebesar 36%. Bila jumlah emisi CO2

dari sektor energi sebesar 23,4 miliar ton, seperti dilaporkan oleh IEA tahun 2002, maka ini

berarti penggantian PLTU lama dengan PLTU baru berefisiensi tinggi akan mengurangi

jumlah CO2 dari sektor energi sekitar 6%. Ini berarti terjadi pengurangan emisi CO2 melebihi

target Protokol Kyoto sebesar 5%. Ini adalah kontribusi pengurangan CO2 yang sangat

26 Sumber : CIAB, 2005

Gambar 2.8 Penempatan Teknologi Pembakaran Batubara Jenis Lignit

Di beberapa negara berkembang, efisiensi PLTU-batubara jauh lebih rendah dibandingkan di

negara-negara OECD. Seperti yang tercantum dalam World Energy Outlook 2004, rata-rata

efisiensi batubara pada tahun 2002 di OECD adalah sebesar 36%, lebih besar dibandingkan

efisiensi di negara berkembang, yaitu sekitar 30%. Ini berarti bahwa satu unit listrik yang

dihasilkan di negara-negara berkembang menghasilkan karbon dioksida 20% lebih banyak

dibandingkan listrik yang dihasilkan dari pembangkit listrik Negara-negara OECD.

Tabel 2.2 Pengurangan CO2 melalui Peningkatan Efisiensi

Satuan China India Russia Total

Kapasitas Batubara TWh/tahun 1139 435,8 544,6 2119,4

Efisiensi Rata-Rata % 30 30 27,9 29,5

Emisi CO2 Rata-Rata Ton CO2/MWh 1202 1120 1325 1216 Emisi CO2 (Efisiensi = 30%) Ton CO2/MWh 1090 1120 1120 1083 Pengurangan Emisi CO2 Miliar

ton/tahun

127,6 43,6 111,6 282,8 Sumber : CIAB, 2005

Keterangan : Potensi Pembangkitan Listrik Berbahan Bakar Batubara di China, India dan Rusia

Tingkat teknologi

Efisiens i

27

Yang diperhitungkan sebesar 40% dari Kapasitas Pembangkit Listrik Global Berbahan Bakar Batubara

Peningkatan efisiensi PLTU batubara di China, India dan Rusia walaupun hanya beberapa

persen (seperti yang ditunjukkan pada tabel 2.2), akan mengurangi emisi CO2 sebesar 283

juta ton per tahun. Jumlah ini sama dengan sepertiga dari total emisi CO2 di Jerman.

Dalam jangka panjang, setelah tahun 2020, efisiensi teknologi pembakaran batubara dapat

mencapai hingga 50%. Pembangkit listrik modern dengan efisiensi 50% ini, berarti dapat

mengurangi emisi CO2 sebesar 28% dibandingkan dengan efisiensi pembangkit listrik dalam

keadaan normal, yaitu sekitar 36%.

Penggantian pembangkit listrik yang lebih tua dengan pembangkit listrik baru (modern) juga

akan menghasilkan berbagai manfaat tambahan, yaitu di antaranya efisiensi penggunaan

batubara yang lebih besar, pengurangan polutan konvensional seperti emisi SO2, NOx dan

partikulat serta pengurangan biaya untuk menerapkan kontrol emisi udara yang mungkin

akan diwajibkan di masa mendatang. PLTU baru juga dapat di desain untuk dikombinasikan

dengan Carbon Capture and Storage apabila secara teknologi dan ekonomi memungkinkan.

1) Industri Tekstil

Pengertian industri tekstil adalah industri yang memproduksi atau mengolah bahan

mentah, bahan baku dan atau bahan setengah jadi menjadi produk tekstil yang bernilai

tinggi. Industri tekstil di Indonesia menghasilkan berbagai macam produk, baik untuk pasar

dalam negeri maupun ekspor. Proses pembuatannya dilakukan secara konvensional maupun

secara modern (http://one.indoskripsi.com/node/4177). Diagram proses dasar untuk

berbagai jenis produk tekstil dapat dilihat pada gambar 2.8.

Menurut Sakti A. Siregar (2005: 86), proses pembuatan tekstil dibedakan menjadi dua, proses

kering dan basah.

28

Proses kering meliputi pemintalan benang (yarn) pada spinning mill, pelilitan benang

pada kumparan (gulungan), penenunan pada weaving mill, knitting (pekerjaan rajutan).

2) Proses basah

Proses produksi tekstil dengan proses basah meliputi langkah-langkah sebagai berikut:

a. Pencucian.

Pencucian adalah proses pengeluaran kotoran-kotoran industri dan anorganik yang

dapat mengganggu proses-proses selanjutnya. Pencucian dilakukan dengan

menggunakan bahan pencuci yang dilarutkan ke dalam air, misalnya surfaktan.

b. Pemrosesan (Processing)

Dalam industri tekstil, processing adalah pemberian bahan pelapis pada permukaan

produk-produk tekstil atau pemindahan bahan-bahan dari serat (fiber) secara kimia.

Sumber : EDIPTEX, 2007

BAHAN PEMBUATAN KEGUNAAN PEMBUANGA

29

Gambar 2.9 Diagram Pohon Untuk Beberapa Jenis Produk Tekstil

Batubara di dalam industri tekstil dipakai sebagai bahan bakar boiler untuk menghasilkan

uap panas (steam) yang digunakan untuk memanaskan cairan dan menjalankan suatu mesin

dalam tahapan proses terutama pada tahap :

- Pemasakan (caustic scouring). Proses pemasakan untuk memindahkan kotoran. Proses ini

dibantu dengan penambahan surfaktan. Pemasakan untuk memindahkan kotoran

memberikan hasil yang lebih baik daripada pencucian dengan air dingin.

- Pemutihan (bleaching). Proses ini dilakukan dengan menggunakan larutan peroksida atau

khlorin dikombinasikan dengan sodium silikat dan soda kaustik.

- pencelupan/pewarnaan (Dyeing), merupakan proses pemberian warna.

- Pencucian, terutama pada pencucian dengan bahan kimia (dry cleaning).

- Pencetakan. Proses di mana catatan-catatan berwarna diletakkan pada kain menggunakan

roller atau mesin pencetak dengan screen. Warna-warna dilekatkan dengan

menggunakan proses penguapan atau cara pengolahan yang lain

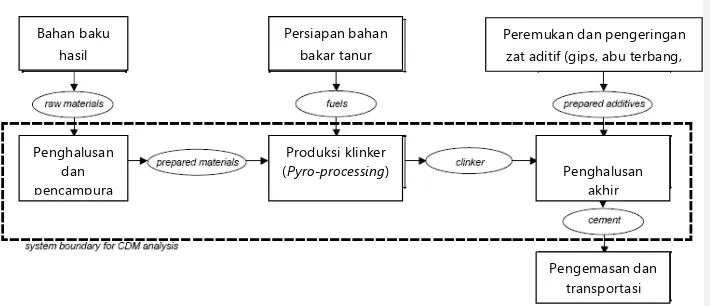

2.2.2 Batubara Sebagai Bahan Bakar Tungku

Industri terbesar yang memanfaatkan batubara sebagai bahan bakar tungku adalah

industri semen.

Semen dihasilkan dengan membakar campuran bahan baku terutama dari batu kapur dan

tanah liat dalam suatu tanur putar (rotary kiln) pada temperatur di atas 1450oC. Proses ini

membentuk klinker yang dengan gipsum dan bahan-bahan lain digiling halus menjadi

semen. Kemudian semen dikemas dan diangkut untuk dijual, atau diangkut dalam ukuran

besar.

30

Sumber: http://ies.lbl.gov/iespubs/Process_Step_Benchmarking_ACEEE_LBNL-50444.doc

Gambar 2.10 Proses Produksi Semen

Dalam industri semen, energi panas merupakan kebutuhan yang paling utama terutama

untuk operasi pembakaran dalam tanur putar. Operasi pembakaran di tanur putar

menentukan operasi pada unit-unit yang lain serta memerlukan energi panas yang nilainya

dapat mencapai 30% dari biaya operasi keseluruhan sehingga produktifitas dari industri

semen umumnya ditentukan oleh produktifitas unit tanur putar. Sedangkan produktifitas

tanur putar sering ditentukan oleh faktor berjalan yang biasanya ditentukan oleh ketahanan

lapisan batu tahan api.

Aspek utama yang paling berpengaruh terhadap ketahanan lapisan batu tahan api dan

efisiensi operasi pembakaran dalam tanur putar, adalah jenis bahan bakar yang dipakai.

Untuk kedua tujuan tersebut diperlukan operasi pembakaran yang dapat menghasilkan nyala

yang stabil dan suhu yang setinggi mungkin (

http://bosstambang.com/minerals/coal/batubara-dalam-industri-semen.html).

Emisi CO2 yang dihasilkan dalam proses pembuatan semen berasal dari :

- Proses kalsinasi bahan baku

CaCO3 CaO + CO2 zat aditif (gips, abu terbang,

31

- CO2 dari konsumsi listrik

- Sebagian kecil dari proses transportasi , penerangan, dan lain-lain

Dalam menentukan suatu alat evaluasi CDM (clean development mechanism) dalam rangka

mengurangi emisi CO2 pada produksi semen, perlu ditetapkan suatu patokan nilai kinerja

untuk masing-masing tahapan. Tahapan yang paling banyak menyerap energi dari proses

produksi semen diidentifikasi ada tiga tahap, yakni:

- Proses produksi klinker

- Penggilingan bahan baku

- Penghalusan semen.

Nilai kinerja masing-masing tahap berdasarkan teknologi pendekatan pembandingan

(Benchmarking Value) disajikan pada Tabel 2.3.

Tabel 2.3 Nilai Kinerja Pembandingan untuk Produksi Semen

Tahapan Proses Nilai Kinerja

Persiapan (penggilingan) bahan baku 20

kWh/ton bahan baku

Produksi klinker 3200

MJ/ton klinker

Penghalusan semen 36

kWh/ton semen Sumber : Michael, 2000

Suatu proyek CDM di suatu pabrik semen dapat dibandingkan terhadap nilai kerja di atas

29

3. PROGRAM KEGIATAN

Pelaksanaan kegiatan kajian emisi CO2 dari pembakaran batubara di Indonesia meliputi:

1) Kajian teknologi pemanfaatan batubara di Indonesia saat ini yang meliputi identifikasi teknologi, perhitungan efisiensi peralatan, dan prediksi emisi CO2. 2) Prospek pengembangannya ke depan berkaitan dengan pengurangan CO2

berupa tahap persiapan desain alat dan adsorben.

3.1 Kajian Teknologi Pemanfaatan Batubara di Indonesia Saat Ini

Kegiatan untuk mendukung hal ini dilakukan dengan cara pengumpulan dan evaluasi data untuk membuat perhitungan efisiensi peralatan pembakaran batubara/efisiensi energi dan prediksi emisi CO2 berdasarkan data yang dikumpulkan.

3.1.1 Pengumpulan Data

Data yang diperoleh merupakan hasil kegiatan di lapangan dan hasil percobaan di Laboratorium Lingkungan Pertambangan.

30

Penggabungan data primer dan sekunder ini dijadikan sebagai bahan dalam perhitungan efisiensi dan prediksi emisi CO2 dari pemanfaatan batubara.

Bahan dan Peralatan Penelitian

Peralatan yang digunakan pada kegiatan pengambilan contoh (sampling) dan pengukuran kondisi operasional proses di PLTU dan perusahaan tekstil adalah sebagai berikut:

Stack Sampler

Thermocouple

Vacuum pump

GPS (Global Positioning System)

Adapun, alat-alat untuk percobaan studi pendahuluan pengurangan CO2 berupa persiapan adsorben terdiri dari :

Peralatan gelas laboratorium

Alat penggerus

Ayakan

Shaker

Pemanas

Oven

Bahan-bahan yang dipakai untuk percobaan, adalah :

Zeolit alam di pasaran

Larutan HCl teknis

Larutan monoetanolamin (MEA) dari Merck

Larutan Metanol dari Merck

Kertas saring teknis

31

Pengujian laboratorium dilakukan terhadap contoh batubara, abu batubara, gas buang, dan hasil percobaan adsorben.

Pengujian kualitas batubara, abu batubara, dan gas buang berdasarkan standar yang berlaku. Pengujian yang dilakukan terhadap masing -masing contoh tersebut adalah sebagai berikut :

- Batubara : nilai kalor, ultimate dan proximate analysis

- Abu Batubara : LOI dan nilai kalor - Gas buang : kandungan gas O2, CO2, N2

Adapun pengujian laboratorium pada percobaan persiapan adsorben meliputi analisis karakteristik zeolit alam asal, analisis luas permukaan dan analisis XRD zeolit hasil aktivasi asam dan zeolit hasil aktivasi amin serta kandungan amin dalam zeolit aktivasi amin

3.1.2 Evaluasi Data

Untuk mengetahui nilai efisiensi boiler dengan pembakaran batubara dilakukan perhitungan berdasarkan neraca massa dan neraca energi. Hasil -hasil pengujian/analisis dari masing-masing contoh dipergunakan untuk menentukan nilai efisiensi yang diperoleh.

3.2. Persiapan Desain Alat Dan Adsorben CO2

Dalam pelaksanaannya telah dilakukan desain alat dan pemodelannya serta pembuatan satu adsorben CO2 dari zeolit alam. Kegiatan studi pendahuluan pengurangan CO2 yang dilakukan berdasarkan teknologi Post Combustion, yaitu penangkapan CO2 dari gas buang hasil pembakaran batubara.

Adapun tahapan studi pendahuluan pengurangan emisi CO2 pada kegiatan tahun anggaran 2009 baru meliputi sebagai berikut:

(i) Pemilihan desain dan pra-perancangan alat pengurang CO2

Desain alat yang dirancang mengacu pada beberapa literature (Carlos, 2004; David, 2005). Untuk tahap pertama ini dipilih alat pengurang CO2 dengan prinsip fluidized bed. Detil rancangan disajikan pada lampiran 2.

32

Adsorben pertama yang dipilih adalah zeolit dengan alasan keberadaannya yang mudah didapat, harga yang terjangkau, dan telah ada eksperimen yang telah dilakukan sebelumnya terhadap zeolit sintetis 13X (Ravikrishna Chatti dkk, 2009). Tahapan kegiatan yang dilakukan adalah :

- Pengecilan ukuran zeolit.

Zeolit dipreparasi sampai diperoleh ukuran partikel sekitar 1,5 mm.

- Aktivasi zeolit alam dengan asam.

Asam yang dipergunakan adalah larutan asam klorida (HCl) dengan 3 macam konsentrasi, yaitu : 1 M, 2 M, 3 M.

Zeolit alam direndam dan sesekali diaduk sambil dipanaskan selama ± 1 jam, lalu disaring dan dikeringkan di udara terbuka. Kemudian dipanaskan pada suhu 200-300 oC di oven sampai kering sekali.

- Karakterisasi hasil aktivasi zeolit dengan asam mineral.

Zeolit yang telah diaktivasi dengan HCl ini dianalisis luas permukaan dengan surface area meter dan komposisi mineralnya dengan XRD. Hasil analisis tersebut dipakai untuk memilih zeolit dengan luas permukaan paling besar dan selanjutnya zeolit tersebut akan diaktivasi dengan larutan amin.

- Aktivasi zeolit dengan larutan aminalkohol.

Zeolit yang telah diaktivasi asam selanjutnya diaktivasi dengan amin yang diencerkan dengan pelarut alkohol. Larutan amin yang dipilih adalah Monoethanolamin atau dikenal dengan MEA. Larutan MEA ini dilarutkan dan diaduk dengan bantuan shaker dalam methanol dengan konsentrasi 50 % selama 15 menit dan 4 jam. Perbandingan zeolit dan larutan amin alkohol adalah 1:2. Selama pengadukan, perbandingan zeolit dan larutan amin alkohol tetap dipertahankan. Kemudian, disaring lalu dikeringkan di udara terbuka.

- Karakterisasi zeolit hasil aktivasi amin.

Zeolit yang telah diaktivasi dengan amin alkohol ini dianalisis luas permukaan, komposisi mineralnya dengan XRD, dan kandungan aminnya secara titrimetri.

33

4. METODOLOGI

Metode penelitian yang digunakan dalam kegiatan k ajian emisi CO2 dari pembakaran batubara di Indonesia, terdiri dari:

1. Kajian teknologi pemanfaatan batubara di Indonesia saat ini, meliputi :

1) Identifikasi teknologi dan efisiensi peralatan dari industri pengguna batubara.

Kegiatan ini dilaksanakan dengan kunjungan langsung ke lokasi dan memberikan daftar isian (metode survey research). Industri yang dikunjungi adalah pembangkit listrik tenaga uap, tekstil, dan semen.

Perhitungan Efisiensi Boiler

Efisiensi termis boiler didefinisikan sebagai “persen energi (panas) masuk

yang digunakan secara efektif pada steam yang dihasilkan.” Terdapat dua metode pengkajian efisiensi boiler:

34

Dikenal juga sebagai ‘metode input-output’ karena kenyataan bahwa metode ini hanya memerlukan keluaran/output (steam) dan panas masuk/input (bahan bakar) untuk evaluasi efisiensi. Efisiensi ini dapat dievaluasi dengan menggunakan rumus:

Parameter yang dipantau untuk perhitungan efisiensi boiler dengan metode langsung adalah:

- Jumlah steam yang dihasilkan per jam (Q) dalam kg/jam

- Jumlah bahan bakar yang digunakan per jam (q) dalam kg/jam - Tekanan kerja (dalam kg/cm2(g)) dan suhu lewat panas (oC), jika ada - Suhu air umpan (oC)

- Jenis bahan bakar dan nilai panas kotor bahan bakar (G CV) dalam kkal/kg

bahan Bakar

b) Metode Tidak Langsung: efisiensi merupakan perbedaan antara kehilangan dan energi yang masuk.

Metodologi

Standar acuan untuk Uji Boiler di Tempat dengan menggunakan metode tidak langsung adalah British Standard, BS 845:1987 dan USA Standard ASME PTC-4-1 Power Test Code Steam Generating Units.

Metode tidak langsung juga dikenal dengan metode kehilangan panas. Efisiensi dapat dihitung dengan mengurangkan bagian kehilangan panas dari 100 sebagai berikut:

Efisiensi boiler (n) = 100 - (i + ii + iii + iv + v + vi + vii)

Dimana kehilangan yang terjadi dalam boiler adalah kehilangan panas yang diakibatkan oleh:

35

ii. Penguapan air yang terbentuk karena H2 dalam bahan bakar iii. Penguapan kadar air dalam bahan bakar

iv. Adanya kadar air dalam udara pembakaran

v. Bahan bakar yang tidak terbakar dalam abu terbang/ fly ash vi. Bahan bakar yang tidak terbakar dalam abu bawah/ bottom ash vii. Radiasi dan kehilangan lain yang tidak terhitung

Kehilangan yang diakibatkan oleh kadar air dalam bahan bakar dan yang disebabkan oleh

pembakaran hidrogen tergantung pada bahan bakar, dan tidak dapat dikendalikan oleh

perancangan.

Data yang diperlukan untuk perhitungan efisiensi boiler dengan menggunakan metode tidak langsung adalah:

- Analisis ultimate bahan bakar (H2, O2, S, C, kadar air, kadar abu)

- Persentase oksigen atau CO2 dalam gas buang

- Suhu gas buang dalam oC (Tf)

- Suhu ambien dalam oC (Ta) dan kelembaban udara dalam kg/kg udara

kering

- GCV bahan bakar dalam kkal/kg

- Persentase bahan yang dapat terba kar dalam abu (untuk bahan bakar

padat)

2) Prediksi emisi CO2 dari pemanfaatan batubara.

Perhitungan prediksi emisi CO2 berdasarkan data statistik penggunaan batubara per sektor (ESDM/BPPT) dan faktor emisi yang diperoleh dari pengumpulan data primer yang mengacu metode IPCC (Intergovernmental Panel on Climate Change).

Perhitungan emisi CO2 berdasarkan persamaan berikut :

36

2. Prospek pengembangannya ke depan berkaitan dengan pengurangan CO2. Kegiatan ini baru berupa studi pendahuluan pengurangan CO2 dari pembakaran batubara skala laboratorium yang dibagi menjadi dua tahap, yaitu :

1) Persiapan alat pengurang CO2 berupa pra-perancangan alat dengan prinsip fluidisasi.

2) Persiapan material adsorben CO2 berupa aktivasi zeolit alam dengan asam dan larutan aminalkohol berikut karektarisasinya yang meliputi:

- Luas permukaan dengan alat surfacemeter

- Komposisi adsorben menggunakan X-RD analyzer

36 5. HASIL DAN PEMBAHASAN

Dari hasil pelaksanaan kegiatan di beberapa industri pengguna batubara dan kegiatan di studio serta laboratorium Puslitbang Teknologi Mineral dan Batubara diperoleh beberapa hal yang meliputi:

1) Kajian teknologi pemanfaatan batubara di Indonesia saat ini.

- Efisiensi peralatan pembakaran batubara di PLTU, industri tekstil, dan penggunaan

energi industri semen.

- Prediksi emisi CO2 di Indonesia secara umum. 2) Persiapan desain alat pengurang dan adsorben gas CO2

Adapun data lengkap hasil analisis dan perhitungan disajikan pada lampiran.

5.1 Kajian Teknologi Pemanfaatan Batubara di Indonesia Saat Ini.

Berikut adalah uraian hasil pengumpulan dan evaluasi data mengenai

pemanfaatan batubara di Indonesia.

5.1.1 Efisiensi Peralatan/Efisiensi Energi Pemanfaatan Batubara

Teknologi dan efisiensi peralatan/efisiensi energi pemanfaatan batubara yang akan dibahas dalam sub bab ini hanya untuk pengguna batubara di PLTU, industri tekstil, dan industri semen.

Pembangkit Listrik Tenaga Uap (PLTU)

Dalam rangka mengetahui efisiensi di PLTU Batubara yang ada di Indonesia. Maka telah dilakukan kegiatan pengambilan data di beberapa PLTU-B, yaitu :

1. PT. PLN (Persero) Pembangkitan Sumbagsel Sektor Pembangkitan Ombilin 2. PT. PLN (Persero) Pembangkitan Sumbagsel Sektor Pembangkitan Bukit Asam 3. PT. Pembangkitan Jawa-Bali Unit Pembangkitan Paiton

4. PT. PLN Sektor Pembangkitan Asam Asam 5. PT. PLN Sektor Pembangkitan Tarahan

37

7. PT. PLN Sektor Pembangkitan Labuhan Angin

Tabel 5.1 merupakan data umum dari PLTU dan tabel 5.2 menyajikan data hasil evaluasi dari data primer dan sekunder masing-masing PLTU-B.

Tabel 5.1 Data Umum PLTU Batubara Nama

PLTU-B Lokasi Operator/Pemilik Tahun Operasi

Daya Terpasang

Teknologi Pembakaran

Ombilin Sumbar PLN Pikitring

Sumbagsel 1996 2 x 100 MW PCC

Bukit Asam Sumsel PLN Pikitring

Sumbagsel

Asam-Asam Kalsel PLN Pikitring

Kalselteng 2000 2 x 65 MW PCC

Tarahan 3 & 4 Lampung PLN Pikitring

Sumbagsel 2007 2 x 100 MW CFBC

Tanjung Jati B Jateng

PLN UB Tanjung

- CFBC : Circulating Fludized Bed Combustion

Tabel 5.2 Data PLTU-B Hasil Evaluasi

No Nama PLTU-B

38

Menurut data umum dari masing-masing PLTU-B, terlihat PLTU-B paling lama

beroperasi adalah PLTU-B Bukit Asam (awal operasi tahun 1987) dan yang masih baru

adalah PLTU-B Labuhan Angin yang menerapkan teknologi CFBF yang secara teori

tidak memerlukan persyaratan spesifikasi bahan bakar yang seketat teknologi PCC.

Adapun PLTU-B Tanjung Jati B

didesain untuk menjadi pembangkit listrik modern, dengan dilengkapi instalasi pengendali dampak lingkungan yang lengkap termasuk peralatan pemantau dan pengendali kandungan SOx dan NOx. Kaitannya dengan nilai efisiensi (versi Puslitbang Tekmira) yang tercantum pada tabel 5.2, terlihat adanya pengaruh usia PLTU-B dan pembaharuan teknologi terhadap efisiensi peralatan yang mana PLTU-B Tanjung Jati dengan usia relatif baru dan teknologi PCC yang modern serta daya terpasang paling besar menunjukkan efisiensi paling tinggi dengan nilai 36 %.Adapun berdasarkan tabel 5.2, menunjukkan hal-hal sebagai berikut:

- Kapasitas Listrik

Dari 7 PLTU-B yang ditinjau, kapasitas listrik yang terpasang paling tinggi adalah PLTU-B Tanjung Jati B sebesar 661 MWH dan terendah adalah PLTU-B Asam-Asam, 59 MWH.

Gambar 5.1 Grafik Hubungan Kapasitas PLTU dengan Efisiensi Total

39

Gambar 5.2 Grafik Hubungan Nilai Kalor dengan Efisiensi PLTU-B

- Nilai Kalor

Hasil pengambilan contoh batubara di 7 PLTU-B diperoleh nilai kalornya antara 4212 – 6387 kkal/kg. Nilai kalor yang mencapai sekitar ± 6000 kkal/kg adalah PLTU-Ombilin dan Tanjung Jati B, sedangkan yang nilai kalori sekitar 4000-an adalah PLTU-B Labuhan Angin dan nilai kalor di PLTU-B lainnya mencapai sekitar 5000-an.

Pada umumnya, PLTU-B di Indonesia memang memakai batubara dengan nilai kalori 5000-an.

Hubungan antara nilai kalor dengan efisiensi seharusnya semakin tinggi nilai kalor maka efisiensi akan semakin tinggi, namun dari gambar 5.2 kecenderungan tersebut tidak begitu terlihat. Hal ini dapat disebabkan banyaknya faktor lain yang mempengaruhi nilai efisiensi.

- Efisiensi

Hasil perhitungan neraca massa dan neraca energi yang telah dilakukan terhadap masing-masing PLTU-B diperoleh nilai efisiensi boiler antara 88 – 92 %, dan efisiensi total antara 27 – 36 %. Dari data yang tersaji, terlihat bahwa nilai efisiensi tertinggi ada di PLTU-B Tanjung Jati B.