BAB I

PENDAHULUAN

1.1. Latar Belakang

Keberhasilan perusahaan dalam mencapai tujuannya ditentukan oleh berbagai

faktor, salah satu diantaranya yang terpenting adalah kemampuan memenuhi

kebutuhan pelanggan. Kepuasaan pelanggan dapat tercapai apabila perusahaan

dapat melakukan pengiriman produk tepat waktu (timeliness of deliveries), mutu

yang sesuai dengan harapan (expected quality) dan harga yang wajar (reasonable

price). Perusahaan yang menyadari posisinya dalam persaingan memperebutkan

pangsa pasar pasti berupaya untuk mendapatkan nilai terbaik di mata pelanggan.

Nilai terbaik dapat diperoleh apabila perusahaan memiliki rencana produksi yang

baik dan akurat serta melaksanakannya di lantai pabrik secara efektif.

Penjadwalan merupakan salah satu kegiatan untuk mengeksekusi rencana

operasional yang telah disusun di lantai pabrik untuk meningkatkan penggunaan

sumber daya sehingga total waktu proses dapat berkurang. Penjadwalan

merupakan teknik pengambilan keputusan terkait dengan pengalokasian kapasitas

yang tersedia dan menentukan apa yang harus dikerjakan (what), kapan (when),

oleh siapa (by whom), dan peralatan yang digunakan (with what equipment).

Penjadwalan yang efektif dalam sistem manufaktur bertujuan untuk mengurangi

biaya manufaktur dan meningkatkan efisiensi manajemen operasional. Persoalan

penjadwalan produksi pada dasarnya adalah pengalokasian sumber daya untuk

tersebut dapat berupa minimisasi waktu penyelesaian (makespan), pemenuhan due

date, dan maksimisasi utilitas rata-rata mesin. Semua kriteria tersebut memiliki

tujuan yang sama, yaitu minimisasi ongkos produksi.

PT. Agri First Indonesia adalah sebuah perusahaan yang bergerak di bidang

produksi tepung terigu dan berlokasi di Jl. Pulau Pinang V No. 9 Kawasan

Industri Medan (KIM) II, Saentis Percut Sei Tuan, Deli Serdang Sumatera Utara.

PT. Agri First Indonesia menghasilkan berbagai macam tepung terigu dengan

sistem make to stock diantaranya AFI Emas, AFI Hitam, AFI Orange, AFI Biru,

AFI Merah, AFI Kuning, AFI Cokelat, Armada Biru, Armada Orange, Armada

Merah, dan produk sampingan berupa makanan ternak. Perkembangan industri

hilir berbahan dasar tepung terigu seperti toko roti, aneka makanan, dan mie

membuat industri hulu yaitu pabrik tepung terigu juga berkembang pesat. PT.

Agri First Indonesia sebagai industri hulu harus mampu memenuhi kebutuhan

pelanggan yang bervariasi.

Proses produksi di PT. Agri First Indonesia merupakan tipe produksi pure flow

shop yang menghasilkan 10 variasi tepung terigu. Secara umum proses produksi

tepung terigu terdiri atas tahapan cleaning, milling, mixing, dan packing. Untuk

menghasilkan tepung terigu jenis tertentu, misalnya AFI Hitam memerlukan 3

jenis gandum yaitu gandum APW, CWRS, dan NS2 dengan syarat antara gandum

yang satu tidak boleh dicampur dengan gandum lain. Gandum disimpan di raw

wheat bin dan dikeluarkan untuk dibersihkan dari material tertentu dan masuk

dalam proses cleaning. Setelah gandum melalui semua mesin cleaning, gandum

Conditioning merupakan proses pengkondisian gandum pada suatu tempering bin

sehingga tercapai suatu kondisi dengan kadar air yang diinginkan. Conditioning

time membutuhkan waktu yang cukup lama dan tergantung dari jenis gandum

yaitu sekitar 16-26 jam. Proses first conditioning dilakukan pada 4 buah

tempering bin dengan total waktu 70% dari conditioning time. Setelah proses first

conditioning gandum akan dikeluarkan dan masuk ke tempering bin untuk proses

second dampening. Proses second dampening dilakukan pada 2 buah tempering

bin dengan total waktu 30% dari conditioning time. Setelah proses cleaning

selesai, gandum disimpan sementara di bin B1 sebelum ditransfer ke mesin

milling. Gandum yang telah mencapai karakteristik tertentu digiling di mesin

milling dan dilakukan ekstraksi tepung sebanyak-banyaknya. Ekstraksi rata-rata

gandum menjadi tepung di PT. Agri First Indonesia adalah 76% dan sisanya

menjadi produk sampingan. Gandum yang telah digiling akan disimpan di flour

bin sambil menunggu gandum jenis lain selesai digiling. Jika tepung telah tersedia

di flour bin untuk menghasilkan produk tertentu, maka dilakukan proses mixing

yaitu proses pencampuran beberapa jenis gandum sesuai dengan komposisi yang

telah ditetapkan untuk menghasilkan produk tertentu seperti AFI Hitam, AFI

Merah, AFI Biru, dan lain-lain. Tepung yang telah dicampur dan melalui uji

laboratorium akan dikemas pada proses packing. Produk tepung terigu dikemas

pada woven bag dengan ukuran 25 kilogram/ bag.

Rencana produksi yang telah disusun berdasarkan permintaan produk akan

dieksekusi di lantai pabrik dalam bentuk jadwal produksi. Jadwal produksi di PT.

Production Planning (WPP) disusun melalui rapat tim Production Planning and

Inventory Control (PPIC) yang dilakukan setiap hari Jumat yang terdiri atas

general manager dan perwakilan bagian produksi, marketing, dan warehouse.

Tim marketing menunjukkan hasil forecasting mengenai jenis dan jumlah produk

yang diminta, tim warehouse akan memberikan laporan mengenai status

persediaan produk jadi yang tersedia di gudang, dan tim produksi memberikan

laporan status persediaan gandum di silo. Setelah itu, secara bersama-sama tim ini

akan menentukan produk apa yang akan diproduksi dan jumlahnya. Berdasarkan

hasil rapat ini, manajer produksi akan membuat jadwal produksi yang terdiri atas

urutan jenis gandum yang akan dikerjakan dalam satu minggu meliputi proses

cleaning, milling, mixing, dan packing. Dalam menyusun Weekly Production

Planning (WPP), proses penjadwalan produksi ditentukan oleh persediaan tepung

di flour bin (silo tepung). Jika tepung yang akan diproduksi tersedia di flour bin,

maka akan dilakukan packing sedangkan jika persediaan tepung di flour bin

kosong atau tidak sesuai dengan spesifikasi tepung yang diinginkan, maka proses

cleaning akan dijalankan. Jadwal produksi perusahaan berupa Weekly Production

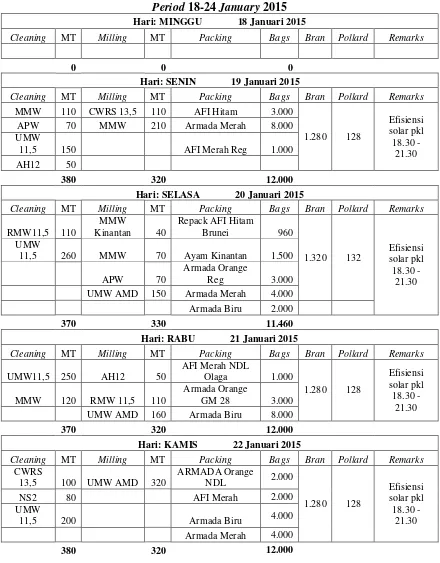

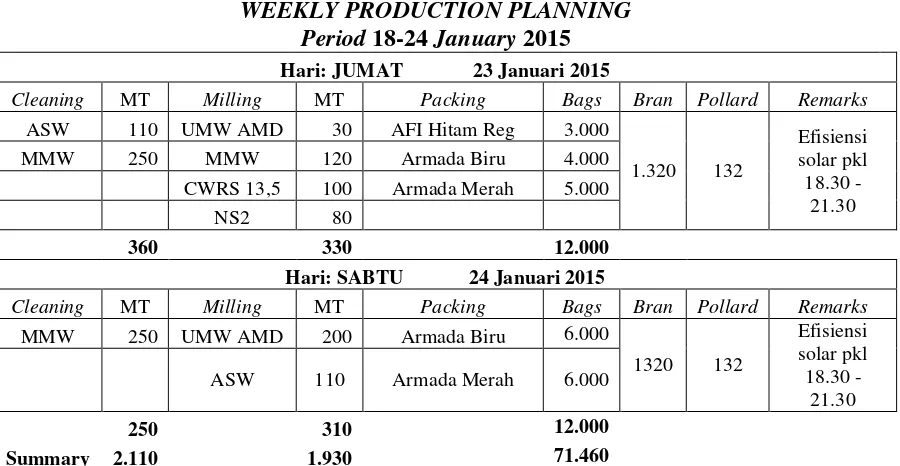

Planning (WPP) PT. Agri First Indonesia periode 18-24 Januari 2015 ditunjukkan

pada Tabel 1.1.

Period 18-24 January 2015

WEEKLY PRODUCTION PLANNING Period 18-24 January 2015 Hari: JUMAT 23 Januari 2015

Sumber : Production Manager PT. Agri First Indonesia

Dalam penerapannya di lantai produksi, jadwal produksi yang telah

disusun dapat berubah suatu waktu disebabkan oleh berbagai faktor dan

menyebabkan target produksi tidak tercapai tepat waktu. Berdasarkan

pengamatan yang dilakukan terhadap perbandingan jumlah produksi di lapangan

pada mesin packing tidak sesuai dengan weekly production planning (WPP). Data

perbandingan jumlah produk yang diproduksi dan rencana berdasarkan WPP pada

periode 2-7 Februari 2015 ditunjukkan pada Tabel 1.2.

Daily Mixing and Packing Report

Senin, 2 Februari 2015

AFI Hitam Reg 1.794 3.000 -1.206 Armada Merah FB 1.990 5.000 -3.010 AFI Kuning Reg 99 1.000 -901

AFI Biru NDL 863 630 233

Jumlah 4.746 9.630 -5.117 233

Selasa, 3 Februari 2015

Armada Merah FB 827 1.000 -3.183

Rabu, 4 Februari 2015

AFI Kuning MS 2.079 1.800 13 Kamis, 5 Februari 2015

Tabel 1.2. Perbandingan Jumlah Produk dan Rencana WPP Periode 2-7 Februari 2015 (Lanjutan)

Daily Mixing and Packing Report

Jenis Produk Sabtu, 7 Februari 2015

AFI Kuning MS 936 1.800 -487

Sumber : Daily Packing and Report Departemen Produksi

Berdasarkan pengamatan yang dilakukan, faktor yang menyebabkan produk tidak

dapat diselesaikan tepat waktu adalah delay pada mesin packing (single spot dan

carousell). Delay disebabkan beberapa faktor yaitu gangguan listrik, menunggu

proses sebelumnya, persiapan (set up), kerusakan mesin, dan kebutuhan pribadi.

Faktor menunggu proses sebelumnya adalah faktor yang terkait dengan

ketidaksesuaian pengalokasian kapasitas yang dibutuhkan dengan kapasitas yang

tersedia dan berkaitan dengan jadwal yang belum optimal. Kegiatan-kegiatan

seperti menunggu proses blending, menunggu transfer produk ke mesin, waiting

process, empty flour, menunggu forklift, menunggu karung, pengemasan ulang

(repack) produk yang sudah ada adalah kegiatan yang mengindikasikan adanya

gangguan pada penjadwalan.

Salah satu metode yang dapat dipakai untuk menghindari keterlambatan

penyelesaian produk dan membuat rancangan jadwal yang optimal adalah metode

metaheuristik yaitu pendekatan untuk menjelajah ruang pencarian secara efisien

untuk menemukan solusi optimal. Algoritma genetika didasarkan pada

mekanisme seleksi alam dan genetika alami untuk mencari solusi optimum yang

dilakukan dengan mempertimbangkan banyak titik yang muncul secara simultan

untuk memperoleh suatu fungsi tujuan atau nilai fitness yang digunakan.

Algoritma genetika dipilih sebagai metode untuk menghasilkan rancangan jadwal

yang efisien dikarenakan karakteristik proses produksi tepung terigu yang

memiliki banyak sekali variasi produk dan banyaknya urutan job yang mungkin

dari 9 jenis produk sehingga membutuhkan proses penjadwalan yang kompleks.

Dengan algoritma genetika, dapat dipilih solusi urutan job terbaik (fitness

tertinggi) dari sejumlah solusi yang diberikan. Pada beberapa penelitian terakhir

penjadwalan, metode metaheuristik termasuk algoritma genetika telah menjadi

metode yang paling populer.

Telah banyak penelitian yang dilakukan untuk mendapatkan hasil optimal

terhadap permasalahan minimisasi makespan pada kasus penjadwalan flow shop

seperti yang telah dilakukan oleh Dian Setiya Widodo1

1

Dian Setiya Widodo, Pendekatan Algoritma Cross Entropy-Genetic Algorithm Untuk Menurunkan Makespan Pada Penjadwalan Flow Shop, 2014

yang menggunakan

metode Cross Entropy-Genetic Algorithm (CEGA) untuk mendapatkan nilai

makespan yang optimal di perusahaan pembuatan komponen mesin. Hasil

penelitian menunjukkan penggunaan algoritma CEGA memberikan makespan

Penjadwalan job shop dilakukan juga oleh Rui Zhang2 menggunakan metode

Algoritma Genetika untuk meminimisasi total tardiness pada mesin yang

mengalami bottleneck. Penelitian lain dilakukan oleh James C. Chen3

1.2. Perumusan Masalah

dengan

mengembangkan algoritma penjadwalan pada kondisi flow shop yang memiliki

mesin paralel di industri senjata. Performansi penjadwalan diukur berdasarkan

tingginya pinalti dari late delivery pada pemesanan militer dan biaya produksi

yang tinggi, total tardiness, total idle time mesin dan makespan.

Pada penelitian ini akan digunakan metode Algoritma Genetika pada penjadwalan

flowshop di PT. Agri First Indonesia. Tujuan penelitian ini adalah untuk

mendapatkan rancangan jadwal yang optimal. Rancangan jadwal yang dihasilkan

berupa urutan-urutan pengerjaan job yang dapat dilakukan di perusahaan dengan

nilai makespan yang optimal. Dengan mengoptimalkan nilai makespan diharapkan

dapat meminimasi waktu proses sehingga meminimasi delay antar stasiun kerja

dan meningkatkan efisiensi utilitas produksi.

Berdasarkan latar belakang yang telah diuraikan maka pokok permasalahan yang

akan dicari pemecahannya melalui penelitian di PT. Agri First Indonesia ini

2

Rui Zhang, Bottleneck Machine Identification Method Based on Constraint Transformation for Job Shop Scheduling with Genetic Algorithm, 2012

3

adalah kegagalan lantai produksi untuk menghasilkan produk jadi tepat waktu

sesuai dengan jadwal yang telah disusun.

Sehubungan dengan permasalahan di atas, beberapa pertanyaan

mendasar yang perlu dicari jawabannya adalah:

1. Faktor-faktor apa yang menyebabkan produk tidak dapat diselesaikan tepat

waktu?

2. Apa saja metode yang dapat dilakukan untuk menghasilkan produk tepat

waktu dan menghasilkan susunan jadwal produksi yang optimal?

1.3. Tujuan dan Manfaat Penelitian

Berdasarkan rumusan masalah penelitian di atas maka tujuan umum dari

penelitian ini adalah mendapatkan suatu rancangan sistem penjadwalan yang

optimal untuk meningkatkan penyelesaian produk tepat waktu dan efektif untuk

diimplementasikan oleh perusahaan.

Berdasarkan tujuan umum penelitian di atas yaitu rancangan sistem penjadwalan

yang optimal, maka tujuan khusus dari proses penyusunan tugas akhir ini adalah:

1. Mendapatkan peramalan jumlah produk yang akan diproduksi dengan

memilih metode peramalan yang memiliki error terkecil.

2. Mendapatkan waktu standar operator packing dengan menggunakan metode

stopwatch time study dengan memperhatikan rating factor dan allowance.

3. Mendapatkan nilai makespan berdasarkan metode aktual perusahaan dan

4. Mendapatkan rancangan pengurutan job yang efisien dari segi waktu yaitu

urutan yang memiliki makespan terendah.

5. Mendapatkan perbandingan performansi antara metode penjadwalan

Algoritma Genetika dengan metode aktual yang diterapkan perusahaan

Manfaat dalam melakukan penelitian ini adalah sebagai berikut:

1. Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang

diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan

memecahkan masalah sebelum memasuki dunia kerja, khususnya dalam

mengevaluasi suatu sistem penjadwalan yang ada dan memberikan suatu

rancangan penjadwalan dengan menggunakan prinsip-prinsip keilmuan

Teknik Industri. Penelitian ini juga merupakan sebuah karya ilmiah yang

telah memberikan pengalaman dan keterampilan berharga dalam pemecahan

masalah penjadwalan produksi secara ilmiah.

2. Hasil penelitian ini dapat dijadikan sebagai masukan bagi perusahaan dalam

membuat suatu rancangan sistem penjadwalan baru yang dapat mengurangi

keterlambatan penyelesaian produk.

3. Mempererat hubungan kerja sama antara perusahaan dengan Departemen

Teknik Industri FT- USU.

4. Hasil penelitian ini dapat dijadikan sebagai tambahan literatur ilmiah yang

mendukung pada pengembangan imu pengetahuan dan teknologi yang bermanfaat

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan pada proses produksi tepung terigu dan produk yang

diamati adalah AFI Hitam, AFI Cokelat, AFI Orange, AFI Merah, AFI Biru, AFI

Kuning, Armada Biru, Armada Orange, dan Armada Merah.

2. Data penjualan yang digunakan untuk meramalkan permintaan adalah data

periode 30 Mei 2014 – 1 Januari 2015 dalam satuan waktu mingguan.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Kondisi mesin/ peralatan produksi selama pengamatan diasumsikan dalam

kondisi stabil, tidak rusak, dan tidak terjadi gangguan listrik.

2. Material ditransfer secara langsung dari satu mesin ke mesin lain sehingga

waktu pindah tidak diperhitungkan

3. Silo tepung (wheat silo) diasumsikan kosong atau tidak tersedia tepung pada

penyimpanan sementara sehingga produk yang akan dijadwalkan mengalami

proses produksi mulai dari awal.

1.5.Sistematika Penulisan Laporan

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan dimulai dengan penjelasan latar belakang permasalahan

penelitian (background of research) dari penjadwalan produksi. Berdasarkan

uraian latar belakang masalah ini maka dinyatakan sebuah perumusan masalah

manfaat penelitian, batasan dan asumsi penelitian, dan sistematika penulisan

laporan

Bab II Gambaran Umum Perusahaan menguraikan sejarah berdirinya PT. Agri

First Indonesia Medan, ruang lingkup bidang usaha, lokasi perusahaan, struktur

organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja

karyawan, sistem pengupahan, proses produksi, mesin dan peralatan, dan utilitas

yang terdapat di perusahaan.

Bab III Landasan Teori digunakan sebagai pisau analisis masalah penelitian ini

yang dibangun dengan menggunakan berbagai sumber yaitu teori yang ada dan

hasil penelitian yang relevan. Teori yang terkait dengan penelitian ini adalah teori

mengenai Penjadwalan berupa Terminologi Penjadwalan, Model Penjadwalan,

dan Kriteria Penjadwalan untuk menjelaskan objek penelitian, Pengukuran Waktu

(Time Study) terdiri atas pengukuran waktu jam henti, tingkat ketelitian dan

keyakinan, pengujian keseragaman data, pengujian kecukupan data, rating factor

dan allowance, dan perhitungan waktu standar, Algoritma Genetika, dan

parameter performansi penjadwalan.

Bab IV Metodologi Penelitian menguraikan seluruh tahap-tahap yang dilakukan

dalam penelitian dan diberikan secara sistematik dan rinci. Bagian ini meliputi

persiapan yang terdiri atas penentuan lokasi penelitian, jenis penelitian, dan objek

penelitian. Kemudian dilakukan identifikasi variabel-variabel penelitian dan sifat

hubungan antar variabel tersebut serta definisi operasional variabel. Berdasarkan

skematik untuk menjelaskan hubungan antar variabel dan disusun rancangan

penelitian yang berisi langkah-langkah penelitian.

Bab V Pengumpulan dan Pengolahan Data berisi data dan pengolahan yang

dilakukan untuk mendapatkan hasil sesuai dengan metode yang dipilih. Data yang

diambil merupakan data yang diperlukan untuk meneliti penjadwalan dengan

metode Algoritma Genetika seperti data permintaan produk, data komposisi

produk, data conditioning time gandum, data kapasitas stasiun kerja tersedia, dan

data waktu siklus operator packing (pengisian dan penjahitan). Data-data ini

kemudian diolah dengan menggunakan metode yang tepat, seperti rancangan

ramalan produk dihasilkan melalui peramalan dengan metode double eksponensial

dua parameter dari Holt dan metode smoothing eksponensial linier satu parameter

dari Brown. Waktu standar operator packing (pengisian dan penjahitan)

ditentukan dengan menggunakan stopwatch time study. Flowtime pengerjaan

setiap produk dihitung sesuai dengan waktu yang dibutuhkan dan Gantt Chart

digunakan untuk menentukan waktu penyelesaian setiap produk. Berdasarkan

flowtime setiap produk, dilakukan penjadwalan produksi sesuai dengan metode

aktual di perusahaan dan metode Algoritma Genetika sebagai metode usulan

penelitian ini.

Bab VI Analisis Pemecahan Masalah menguraikan pertanyaan mendasar yang

harus dijawab sesuai dengan perumusan masalah. Analisis masalah terkait dengan

analisis faktor-faktor yang menimbulkan kegagalan penyelesaian produk tepat

waktu. Setelah faktor-faktor ini teridentifikasi, dilakukan analisis pemecahan

efektif metode ini digunakan untuk penyelesaian masalah. Analisis ini berisi

tentang perbandingan antara metode aktual yang digunakan oleh perusahaan

dengan metode Algoritma Genetika. Alat ukur perbandingan kedua metode yang

digunakan adalah parameter performansi efficiency index (EI) dan relative

percentage deviation (RPD).

Bab VII Kesimpulan dan Saran berisi butir-butir kesimpulan yang

dinyatakan secara jelas yang sesuai dengan permasalahan penelitian, tujuan

penelitian, dan hasil analisis yang dilakukan. Bagian ini juga memuat butir-butir

saran atau rekomendasi yang berkenaan dengan hal-hal penting apabila hasil dan

temuan penelitian ini diimplementasikan oleh perusahaan dan topik penelitian