BAB II

TINJAUAN PUSTAKA

2.1. Polimer

Plastik, serat, film dan sebagainya yang biasanya dipergunakan dalam kehidupan sehari-hari mempunyai berat molekul diatas 10.000. Bahan dengan berat molekul yang besar itu disebut polimer, mempunyai struktur dan sifat yang rumit disebabkan oleh jumlah atom pembentuk yang lebih besar dibandingkan senyawa yang berat atomnya rendah. Umumnya polimer dibangun oleh satuan struktur tersusun secara berulang diikat oleh gaya tarik-menarik yang disebut ikatan kovalen, dimana ikatan setiap atom dari pasangan menyumbangkan satu elektron untuk membentuk sepasang elektron.

Dibawah ini dijelaskan istilah teknis yang sering dipakai bagi polimer, yaitu : 1). Monomer

Polimer yang terbentuk oleh satuan struktur secara berulang disebut monomer. Contoh : Polietilen H H H H H │ │ │ │ │ C = C → ─ C ─ C ─ C ─ ….. │ │ │ │ │ H H H H H Etilen (monomer) Polietilen 2). Berat molekul dan derajat polimerisasi.

Polipropilen terdiri dari banyak monomer propilen dalam rantai kombinasi. CH3 H H3 H │ │ │ │ n.C = C → ─ C ─ C ─ │ │ │ │ H H H H n Propilen Polipropilen

Sifat-sifat khas bahan polimer pada umumnya adalah sebagai berikut : 1. Kemampuan cetaknya baik. Pada temperatur rendah bahan dapat dicetak

dengan penyuntikan, penekanan, ekstruksi, dan seterusnya. 2. Produk ringan dan kuat.

3. Banyak polimer bersifat isolasi listrik. Polimer dapat bersifat konduktor. 4. Baik sekali ketahannya terhadap air dan zat kimia.

5. Produk dengan sifat yang berbeda dapat dibuat tergantung cara pembuatannya.

6. Umumnya bahan polimer lebih murah harganya.

7. Kurang tahan terhadap panas sehingga perlu diperhatikan penggunaannya.

8. Kekerasan permukaan yang sangat kurang. 9. Kurang tahan terhadap pelarut.

10. Mudah termuati listrik secara elektrostatik.

11. Beberapa bahan tahan abrasi, atau mempunyai koefisien gesek yang kecil.

2.2. Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat yang disebut matrik. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya.

Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan

serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

2.2.1. Klasifikasi Bahan Komposit

Klasifikasi komposit serat (fiber-matrik composites) dibedakan menjadi; 1. Fibre composites (komposit serat) adalah gabungan serat dengan matrik. 2. Flake composites adalah gabungan serpih rata dengan matrik.

3. Particulate composites adalah gabungan partikel dengan matrik. 4. Filled composites adalah gabungan matrik continous skeletal

5. Laminar composites adalah gabungan lapisan atau unsur pokok lamina.

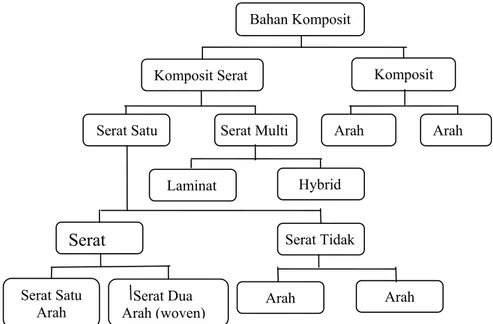

Klasifikasi komposit ditunjukkan pada gambar dibawah ini ;

Gambar 2.1. Klasifikasi Bahan Komposit (Hadi, 2001)

Bahan komposit terdiri dari dua macam, yaitu komposit partikel (particulate

composite) dan komposit serat (fibre composite). Bahan komposit partikel terdiri

dari partikel yang diikat matrik. Komposit serat ada dua macam, yaitu serat panjang (continuos fibre) dan serat pendek (short fibre atau whisker).

Bahan Komposit

Komposit Komposit Serat

Serat Satu Serat Multi Arah Arah Laminat Hybrid

Serat Tidak Serat

Serat Satu

2.2.2. Tipe Komposit Serat

Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit, yaitu :

1. Continuous Fibre Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina diantara matriknya. Tipe ini mempunyai kelemahan pemisahan antar lapisan. 2. Woven Fibre Composite (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena susunan seratnya mengikat antar lapisan. Susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan melemah.

3. Discontinous Fibre Composite

Discontinous Fibre Composite adalah tipe komposit dengan serat pendek.

Tipe ini dibedakan lagi menjadi 3 :

a) Aligned discontinous fibre

b) Off-axis aligned discontinous fibre c) Randomly oriented discontinous fibre

a) aligned b) off-axis c) randomly Gambar 2.2. Tipe discontinous fibre (Gibson, 1994)

4. Hybrid Fibre Composite

Hybrid fibre composite merupakan komposit gabungan antara tipe serat

lurus dengan serat acak. Tipe ini digunakan supaya dapat menganti kekurangan sifat dari kedua tipe dan dapat menggabungkan kelebihannya.

Continous Fibre Composit Woven Fibre Composite

Randomly Oriented Discontinous Fibre Hybrid Fibre Composite

Gambar 2.3. Tipe Komposit Serat (Gibson, 1994)

2.2.3. Faktor yang mempengaruhi Performa Komposit 1. Faktor Serat

2. Letak Serat

A. One dimensional reinforcement, mempunyai kekuatan pada arah axis serat. B. Two dimensional reinforcement (planar), mempunyai kekuatan pada dua

arah atau masing-masing arah orientasi serat.

C. Three dimensional reinforcement, mempunyai sifat isotropic kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya.

3. Panjang Serat

Serat panjang lebih kuat dibanding serat pendek. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit. Serat panjang (continous fibre) lebih efisien dalam peletakannya daripada serat pendek.

4. Bentuk Serat

Bentuk serat tidak mempengaruhi, yang mempengaruhi adalah diameter seratnya. Semakin kecil diameter serat akan menghasilkan kekuatan komposit yang tinggi.

5. Faktor Matrik

Matrik berfungsi mengikat serat. Polimer sering dipakai termoplastik dan

termoset. a. Thermoplastik 1. Polyamide (PI), 2. Polysulfone (PS), 3. Poluetheretherketone (PEEK), 4. Polypropylene (PP), 5. Polyethylene (PE) dll. b. Thermosetting 1. Epoksi, 2. Polyester. 3. Plenol, 4. Resin Amino, 5. Resin Furan dll. 6. Katalis

Katalis digunakan untuk membantu proses pengeringan (curring) pada bahan matriks suatu komposit. Penggunaan katalis yang berlebihan akan semakin mempercepat proses laju pengeringan, tetapi akan menyebabkan bahan komposit yang dihasilkan semakin getas.

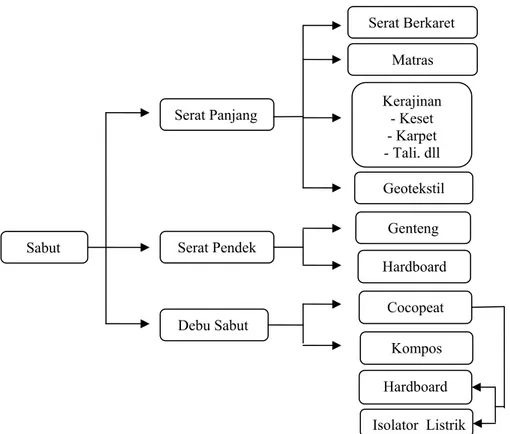

2.3. Serat Sabut Kelapa

Buah kelapa terdiri dari epicarp yaitu bagian luar yang permukaannya licin, agak keras dan tebalnya ± 0,7 mm, mesocarp yaitu bagian tengah yang disebut sabut, bagian ini terdiri dari serat keras yang tebalnya 3–5 cm, endocarp yaitu tempurung tebalnya 3–6 mm. Sabut merupakan bagian tengah (mesocarp) epicarp dan endocarp.

Sabut kelapa merupakan bagian terluar buah kelapa. Ketebalan sabut kelapa berkisar 5-6 cm yang terdiri atas lapisan terluar (exocarpium) dan lapisan dalam (endocarpium). Endocarpium mengandung serat halus sebagai bahan pembuat

tali, karpet, sikat, keset, isolator panas dan suara, filter, bahan pengisi jok kursi/mobil dan papan hardboard. Satu butir buah kelapa menghasilkan 0,4 kg sabut yang mengandung 30% serat.

Gambar 2.4. Produk Turunan Pengolahan Sabut Kelapa (Zainal. M.dan Yulius,2005)

Komposisi kimia sabut kelapa terdiri atas selulosa, lignin, pyroligneous acid, gas, arang, ter, tannin, dan potasium. Dilihat sifat fisisnya sabut kelapa terdiri dari : a. Seratnya terdiri dari serat kasar dan halus dan tidak kaku.

b. Mutu serat ditentukan dari warna dan ketebalan.

c. Mengandung unsur kayu seperti lignin, suberin, kutin, tannin dan zat lilin.

Dari sifat mekanik nya :

a. Kekuatan tarik dari serat kasar dan halus berbeda. b. Mudah rapuh.

c. Bersifat lentur.

Sabut Serat Pendek Serat Panjang Debu Sabut Serat Berkaret Matras Hardboard Kerajinan - Keset - Karpet - Tali, dll Genteng Geotekstil Cocopeat Kompos Hardboard Isolator Listrik

2.3.1. Komposisi Serat Sabut Kelapa

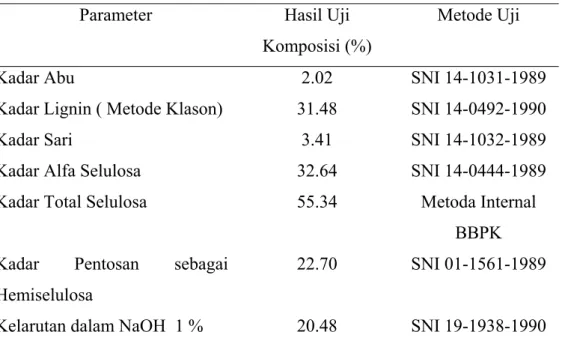

Hasil uji komposisi serat sabut kelapa berdasarkan SNI yang dilakukan Sarana Riset dan Standarisasi dapat dilihat pada tabel 2.1 berikut :

Tabel 2.1 Komposisi Serat Sabut Kelapa

Parameter Hasil Uji

Komposisi (%)

Metode Uji

Kadar Abu 2.02 SNI 14-1031-1989

Kadar Lignin ( Metode Klason) 31.48 SNI 14-0492-1990

Kadar Sari 3.41 SNI 14-1032-1989

Kadar Alfa Selulosa 32.64 SNI 14-0444-1989

Kadar Total Selulosa 55.34 Metoda Internal

BBPK Kadar Pentosan sebagai

Hemiselulosa

22.70 SNI 01-1561-1989

Kelarutan dalam NaOH 1 % 20.48 SNI 19-1938-1990 Sumber : Sunario, 2008 dalam ( Laboratorium Balai Besar Pulp dan Kertas)

Uji komposisi sifat kimia untuk megetahui komposisi kimia yang terdapat dalam serat sabut kelapa. Uji kadar abu untuk mengetahui kadar abu yang terdapat dalam serat sabut kelapa. Uji lignin untuk mengetahui jumlah lignin dalam serat sabut kelapa. Lignin adalah bagian yang terdapat dalam lamela tengah dan dinding sel yang berfungsi sebagai perekat antar sel, dan merupakan senyawa aromatik yang berbentuk amorf. Suatu komposit akan mempunyai sifat fisik atau kekuatan yang baik apabila mengandung sedikit lignin, karena lignin bersifat kaku dan rapuh.

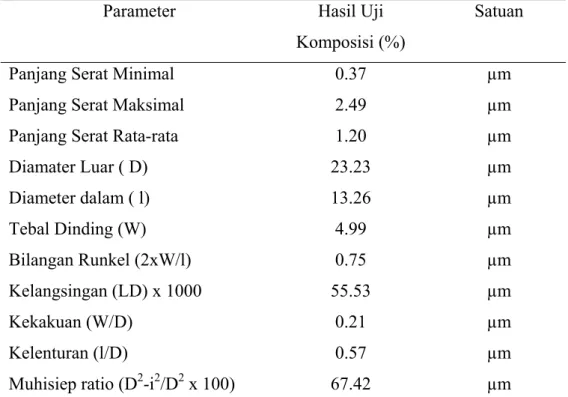

2.3.2. Morfologis Serat Sabut Kelapa

Uji morfologis bertujuan untuk mengetahui dimensi serat dan turunannya. Pengujian yang dilakukan oleh Sunariyo, (2008) dihasilkan sebagai berikut :

Tabel 2.2 Morfologi Serat Sabut Kelapa

Parameter Hasil Uji

Komposisi (%)

Satuan

Panjang Serat Minimal 0.37 µm

Panjang Serat Maksimal 2.49 µm

Panjang Serat Rata-rata 1.20 µm

Diamater Luar ( D) 23.23 µm Diameter dalam ( l) 13.26 µm Tebal Dinding (W) 4.99 µm Bilangan Runkel (2xW/l) 0.75 µm Kelangsingan (LD) x 1000 55.53 µm Kekakuan (W/D) 0.21 µm Kelenturan (l/D) 0.57 µm Muhisiep ratio (D2-i2/D2 x 100) 67.42 µm Sumber : Sunario, 2008 dalam ( Laboratorium Balai Besar Pulp dan Kertas)

2.4. Matriks Unsaturated Polyester Resin (UPR)

Unsaturated Polyester Resin berupa resin cair dengan viskositas yang relatif

rendah, dapat mengeras pada suhu kamar dengan menggunakan katalis tanpa menghasilkan gas sewaktu pengesetan. Salah satu Unsaturated Polyester Resin adalah tipe Yukallac 157 BQTN-FR yaitu Halogenated Unsaturated Polyester

Resin yang khusus dikembangkan untuk FRP tahan api. Yukallac 157 BQTN-FR

merupakan resin yang telah berpromotor, mengandung thixotropic agent, tanpa wax dan bersifat mencegah/mengurangi timbulnya pembakaran sehingga waktu untuk mulai terbakar lebih lama, memperlambat penyebaran api dan berhenti terbakar bila dijauhkan dari sumber api. Dengan spesifikasi sifat yang demikian maka resin ini baik digunakan sebagai bahan dinding panel dengan tahan api

Unsaturated Polyester Resin yang digunakan dalam penelitian ini adalah seri

Yukalac 157® BQTN-FR yang memiliki spesifikasi sebagai berikut :

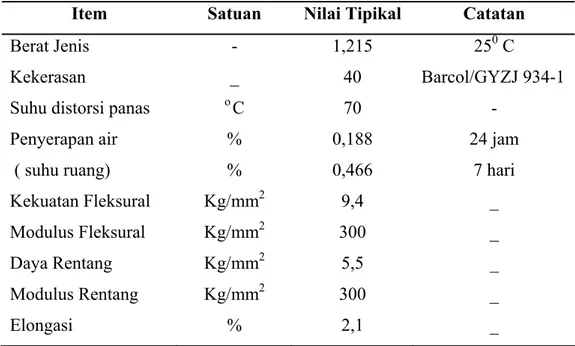

Tabel 2.3 Spesifikasi Unsaturated Polyester Resin Yukalac 157® BTQN-EX

Item Satuan Nilai Tipikal Catatan

Berat Jenis - 1,215 250 C

Kekerasan _ 40 Barcol/GYZJ 934-1

Suhu distorsi panas oC 70 -

% 0,188 24 jam

Penyerapan air

( suhu ruang) % 0,466 7 hari

Kekuatan Fleksural Kg/mm2 9,4 _

Modulus Fleksural Kg/mm2 300 _

Daya Rentang Kg/mm2 5,5 _

Modulus Rentang Kg/mm2 300 _

Elongasi % 2,1 _

Catatan untuk sifat-sifat Resin :

Kekentalan (Poise, pada 25oC ) : 4,0 – 5,0

Thixotropic Index : > 1,5

Waktu gel (menit, pada 25oC) : 20 – 30 Bilangan asam, mgKOH/gr : 20 - 30

Lama dapat disimpan (bulan) : < 6, pada 25oC. Formulasi : Bagian

Resin 157 BQTN – FR : 100 bagian

MEKPO : 1 bagian

2.5. Katalis Mekpo

Katalis digunakan untuk membantu proses pengeringan resin dan serat dalam komposit. Waktu yang dibutuhkan resin untuk berubah menjadi plastik tergantung pada jumlah katalis yang dicampurkan. Penelitian ini menggunakan

katalis metil ethyl katon peroxide (MEKPO) yang berbentuk cair dan bewarna

pula proses curringnya, tetapi apabila kelebihan katalis material yang dihasilkan akan getas atau resin bisa terbakar. Penambahan katalis yang baik 1% dari volum resin. Bila terjadi reaksi akan timbul panas antara 600C – 900C. Panas ini cukup untuk mereaksikan resin sehingga diperoleh kekuatan dan bentuk plastik yang maksimal sesuai dengan bentuk cetakan yang diinginkan.

2.6. Karakteristik Papan Partikel

Papan partikel umumnya berbentuk datar dengan ukuran relatif panjang, relatif lebar, dan relatif tipis sehingga disebut panel. Ada papan partikel yang tidak datar (papan partikel lengkung) dan mempunyai bentuk tertentu tergantung pada acuan (cetakan) yang dipakai. Papan partikel adalah papan yang dibuat dari partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan perekat organik dan dengan bantuan satu atau lebih unsur panas, tekanan, kelembaban, ataupun katalis (Sutigno, P. 2002).

Untuk mengetahui mutu dan karakteristik papan partikel yang dihasilkan perlu dilakukan pengujian, yaitu :

2.6.1.Sifat-sifat Mekanik

1. Pengujian Kuat Tarik (Tensile Strength).

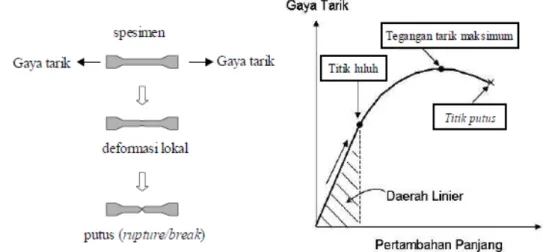

Uji tarik adalah salah satu uji stress-strain mekanik yang bertujuan mengetahui kekuatan bahan terhadap gaya tarik. Dengan melakukan uji tarik kita mengetahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material bertambah panjang. Bila kita terus menarik suatu bahan sampai putus, kita akan mendapatkan profil tarikan yang lengkap berupa kurva. Kurva ini menunjukkan hubungan antara gaya tarikan dengan perubahan panjang.

Gambar 2.5. Gaya Tarik terhadap Pertambahan Panjang.

Yang menjadi perhatian dalam gambar tersebut adalah kemampuan maksimum bahan dalam menahan beban. Kemampuan ini umumnya disebut

"Ultimate Tensile Strength" disingkat dengan UTS. Untuk semua bahan, pada

tahap sangat awal uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke, yaitu :

rasio tegangan (stress) dan regangan (strain) adalah konstan

Bentuk sampel uji secara umum digambarkan seperti gambar 2.6. berikut :

Pengujian dilakukan sampai sampel uji patah, maka pada saat yang sama diamati pertambahan panjang yang dialami sampel uji. Kekuatan tarik atau tekan diukur dari besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan/mematahkan spesimen bahan dengan luas awal A0. Umumnya kekuatan tarik polimer lebih rendah dari baja 70 kg.f/mm2. Hasil pengujian adalah grafik beban versus perpanjangan (elongasi).

Enginering Stess (σ) : 0

A

F

maks=

σ

……… (1)Fmaks = Beban yang diberikan arah tegak lurus terhadap penampang spesimen (N)

A0 = Luas penampang mula-mula spesimen sebelum diberikan pembebanan (m2) σ = Enginering Stress (Nm-2) Enginering Strain (ε): 0 0 0 1

l

l

l

l

l

−

=

Δ

=

ε

………. (2) ε = Enginering Strainl0 = Panjang mula-mula spesimen sebelum pembebanan

Δl = Pertambahan panjang

Hubungan antara stress dan strain dirumuskan:

ε

σ

=

E

………..….……. (3)E = Modulus Elastisitas atau Modulus Young (Nm-2)

σ

= Enginering Stress (Nm-2)ε

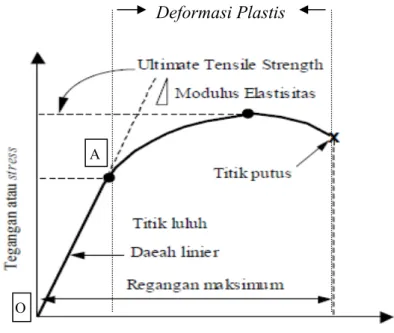

= Enginering StrainDari gambar kurva hubungan antara gaya tarikan dan pertambahan panjang kita dapat membuat hubungan antara tegangan dan regangan (stress vs strain). Selanjutnya kita dapat gambarkan kurva standar hasil eksperimen uji tarik. Deformasi Plastis

Gambar 2.7 Kurva Tegangan dan Regangan Hasil Uji Tarik

Daerah Linear ( elastic limit)

Bila sebuah bahan diberi beban sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan kembali ke kondisi semula (tepatnya

hampir kembali ke kondisi semula) yaitu regangan “nol” pada titik O. Tetapi

bila beban ditarik sampai melewati titik A, hukum Hooke tidak lagi berlaku dan terdapat perubahan permanen dari bahan tersebut. Terdapat konvensi batas regangan permamen (permanent strain) sehingga disebut perubahan elastis yaitu kurang 0.03%, tetapi sebagian referensi menyebutkan 0.005% . Titik Luluh atau batas proporsional

Titik dimana suatu bahan apabila diberi suatu beban memasuki fase peralihan deformasi elastis ke plastis. Yaitu titik sampai di mana penerapan hukum Hook masih bisa ditolerir. Dalam praktek, biasanya batas proporsional sama dengan batas elastis.

A

Deformasi plastis (plastic deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula, yaitu bila bahan ditarik sampai melewati batas proporsional.

Ultimate Tensile Strength (UTS)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik. Titik Putus

Merupakan besar tegangan di mana bahan yang diuji putus atau patah.

2. Pengujian Kuat Lentur (Flexural Strength).

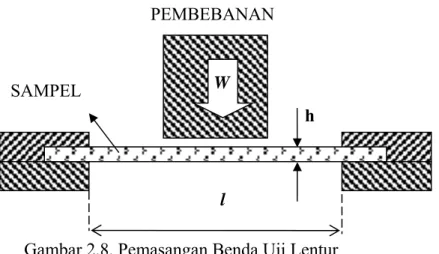

Kekuatan lentur atau kekuatan bending adalah tegangan bending terbesar yang dapat diterima akibat pembebanan luar tanpa mengalami deformasi besar. Pengujian kuat lentur dilakukan untuk mengetahui ketahanan suatu bahan terhadap pembebanan pada titik lentur dan juga untuk mengetahui keeleksitasan suatu bahan. Cara pengujian kuat lentur ini dengan memberikan pembebanan tegak lurus terhadap sampel dengan tiga titik lentur dan titik-titik sebagai penahan berjarak tertentu. Titik pembebanan diletakkan pada pertengahan panjang sampel. Pada pengujian ini terjadi perlengkungan pada titik tengah sampel dan besarnya perlengkungan ini dinamakan defleksi (δ). Kemudian dicatat beban maksimum (Wmaks) dan regangan saat spesimen patah.

Pengujian dilakukan dengan three point bending.

Gambar 2.8. Pemasangan Benda Uji Lentur SAMPEL

PEMBEBANAN

h

l W

Pada perhitungan untuk menentukan kekuatan lentur/bending, digunakan persamaan sesuai standar ASTM D-790, yaitu :

2

2

3

bh

Wl

K

=

……… (4)K = Tegangan lentur maksimum (N/m3) W = Beban maksimum (N)

b = Lebar dari benda uji (m) h = Tebal benda uji (m)

l = Jarak antara penyangga (m)

3. Pengujian Kuat Impak (Impact Strength)

Kekuatan impak adalah ketahanan terhadap tegangan yang datang secara tiba-tiba. Polimer mempunyai kekuatan impak jika kuat saat dipukul dengan keras secara tiba-tiba. Kekuatan impak dilakukan untuk mengetahui kegetasan bahan polimer. Kekuatan impak bahan polimer lebih kecil daripada kekuatan impak logam. Bahan polimer menunjukkan penurunan besar pada kekuatan impak kalau diberi regangan pada pencetakannya. Cara pengujian impak dapat dilakukan dengan pengujian Charphy, Izod atau dengan bola jatuh.

2.6.2. Analisa Termal (Differential Thermal Analisis)

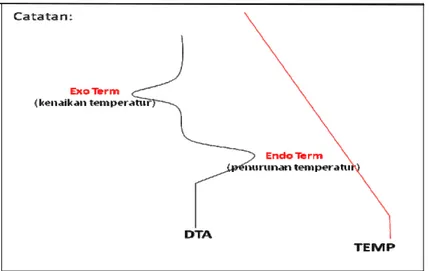

Analisa termal dilakukan untuk mengetahui intensitas tahanan termal panel dinding terhadap bahan dinding tersebut. Sampai pada suhu berapa panas berpengaruh pada bahan komposit. Sifat termal dilakukan karena sifat ini penting untuk menentukan sifat mekanis bahan polimer. Metoda yang dapat digunakan dalam pengujian termal adalah Differential Thermal Analysis (DTA). DTA adalah salah satu tehnik yang dapat mencatat perbedaan antara suhu sampel dan senyawa pembanding baik terhadap waktu atau suhu saat kedua spesimen dikenai kondisi suhu yang sama dalam sebuah lingkungan yang dipanaskan atau didinginkan pada laju terkendali.

Sifat khas bahan polimer akan berubah oleh karena perubahan temperatur. Apabila temperatur bahan polimer berubah, maka pergerakan molekul karena termal akan mengubah kumpulan molekul atau mengubah struktur bahan polimer tersebut. Selanjutnya karena panas, oksigen dan air bersama-sama memancing reaksi kimia pada molekul-molekul dan terjadilah depolimerisasi, oksidasi, hidrolisa dan seterusnnya, dan yang paling hebat terjadi pada temperatur yang tinggi. Dengan demikian keadaan tersebut akan mempengaruhi sifat-sifat mekanik bahan polimer. Hal tersebut akan mengakibatkan modulus elastiknya menurun dan kekerasan bahannya rendah, sedangkan tegangan patahnya lebih kecil dan perpanjangan lebih besar.

Gambar 2.9. Pola Umum Kurva DTA (Laboratorium PTKI Medan)

Perubahan temperatur dapat digunakan untuk mengetahui ketahanan panas bahan polimer, selain dari keadaan lingkungan, bentuk bahan, macam dan jumlah pengisi, termasuk bahan penyetabil. Temperatur yang tinggi akan memberikan perubahan atau kerusakan yang banyak terhadap bahan polimer. Ketika zat-zat organik dipanaskan sampai suhu tinggi mereka memiliki kecenderungan untuk membentuk senyawa-senyawa aromatik. Agar suatu polimer layak dianggap “stabil panas” atau “tahan panas”, polimer tersebut harus tidak terurai di bawah suhu 4000C dan dapat mempertahankan sifat-sifatnya yang bermanfaat pada suhu-suhu dekat suhu-suhu dekomposisi tersebut. Stabilitas panas merupakan fungsi dari

energi ikatan. Ketika suhu naik ke titik di mana energi getaran menimbulkan putusnya ikatan, polimer tersebut akan terurai.

6.2.3. Analisa Scanning Electron Microscope (SEM)

Analisa Scanning Electron Microscope (SEM) digunakan untuk mengkarakterisasi morfologi permukaan sampel dengan menggunakan metode

Secondary Electron Image (SEI). Hasil yang didapat adalah foto polaroid dan

mampu memfoto dengan perbesaran dari 35x sampai 10000x. Sampel yang difoto berukuran kecil, yaitu 5 mm x 5 mm untuk luas permukaan dan sampel dalam keadaan kering. Untuk sampel yang tidak bersifat konduktif, sampel harus dilapisi terlebih dahulu dengan bahan yang bersifat konduktif. Ion sputtering, alat yang digunakan untuk melapisi sampel ini tersedia juga di Laboratorium Uji Polimer (LUP). Bahan pelapisnya adalah emas (Au).

6.2.4. Pengujian Ketahanan Nyala Api

Pengujian ketahanan nyala api dilakukan sesuai sifat bahan yang sangat mudah menyala seperti bahan yang terkandung didalamnya yaitu seluloid dan yang dapat habis terbakar sendiri secara spontan walaupun api dipadamkan setelah penyalaan (polikarbonat). Pengujian nyala api dilakukan dengan tujuan untuk mengembangkan polimer dan serat-serat yang tak dapat nyala. Dengan mengembangkan polimer dan serat yang tak dapat nyala dapat mengurangi gas-gas berasap dan beracun yang terbentuk selama proses pembakaran.

Ketahanan nyala api dilakukan dengan cara membakar ujung bahan dengan api yang berasal dari pembakar bunsen. Cara ini telah ditetapkan dalam JIS-K6911-1970 dan ASTM-D635-1974. Waktu yang diperlukan agar spesimen menyala disebut waktu penyalaan dan panjang spesimen yang terbakar disebut jarak bakar. Adapun kategori kemampuan nyala dapat di kategorikan :

1). Mampu nyala : terbakar lebih lama dari 180 detik dengan nyala. 2). Habis terbakar : jarak bakar lebih dari 25 mm tapi kurang dari 100mm. 3). Tak mampu nyala : jarak bakar kurang dari 25 mm.