i

TUGAS AKHIR

PENGERING KERTAS DAUR ULANG BERBASIS

MIKROKONTROLER ATMEGA 8535

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

NANCY FEBRILA EKO

NIM : 065114015

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

RECYCLE PAPER DRYER BASE ON

MICROCONTROLLER ATMEGA 8535

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

In Electrical Engineering

NANCY FEBRILA EKO

NIM : 065114015

ELECTRICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

v

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir ini tidak memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, 23 Juni 2011

vi

HALAMAN PERSEMBAHAN DAN MOTTO

Imagination is more important than knowledge.

Knowledge is limited.

Imagination encircles the world.

Albert Einstein

Tugas Akhir ini kupersembahkan untuk…

TuhanYesuspelindungku

Papi dan Mami tercinta

Adikku tersayang

vii

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Nancy Febrila Eko

Nomor Mahasiswa : 0645114015

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

PENGERING KERTAS DAUR ULANG BERBASIS

MIKROKONTROLER ATMEGA 8535

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, me-ngalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Pada tanggal : 23 Juni 2011

Yang menyatakan

viii

INTISARI

Kertas merupakan sarana yang digunakan pada hampir semua lembaga/institusi baik pemerintah maupun swasta tidak terkecuali lembaga pendidikan. Hal akan berdampak pada meningkatnya volume limbah kertas yang dihasilkan dan secara tidak langsung akan memboroskan penggunaan sumberdaya alam hutan (kayu). Daur ulang kertas merupakan salah satu alternatif untuk mengurangi limbah kertas. Pada proses daur ulang secara konvensional, pengeringan mengandalkan cahaya matahari. Pada proses daur ulang pada skala besar pengeringan dilakukan dengan mesin besar yang canggih. Mengingat keadaan cuaca yang semakin tidak menentu, sedangkan daur ulang biasanya dilakukan pada skala kecil menegah, maka diperlukan sebuah alat pengering yang dapat digunakan pada skala rumahan. Berdasarkan pemikiran awal seperti tersebut, maka pada tugas akhir ini dilakukan perancangan dan pembuatan pengering kertas daur ulang berbasis mikrokontroler AVR ATmega 8535.

Pada perancangan digunakan mikrokontroler sebagai pengolah data suhu menggunakan kendali Proposional Integral (PI) dan sebagai pengendali tegangan yang akan mengendalikan heaterdan blower. Sistem pemanas kertas daur ulang hanya perlu diberikan nilai suhu yang akan digunakan untuk memanaskan kertas. Pemanas bekerja secara otomatis ketika semua syarat keamanan penggunaan alat sudah terpenuhi. Sistem pemanas bekerja menggunakan prinsip kerja pengendali PI. Dengan sistem pengendali yang memiliki umpan balik, diharapkan panas yang dihasilkan oleh heater dapat lebih optimal. Panas pada heater dikendalikan dengan keluaran PWM dari mikrokontroler yang dimasukkan ke rangkaian dimmer sebagai pengubah ke tegangan AC. Pengendalian yang sama juga digunakan untuk mengendalikan blower input sehingga semakin tinggi panas yang dihasilkan oleh heater semakin cepat pula blower berputar. Apabila set point yang diinginkan sudah dapat tercapai,maka heater dan blower input akan mati, jika terjadi over

shoot pada suhu atau suhu yang dihasilkan lebih tinggi dari set point yang diharapkan

maka blower output akan aktif dan mengeluarkan udara panas pada sistem. Sistem akan terus bekerja hingga satu siklus proses pencetakan selesai.

Dari hasil penelitian didapatkan pemanas yang akan bekerja secara otomatis untuk memanaskan bubur kertas. Blower yang digunakan mempercepat siskulasi udara pada oven. Pengeringan yang dilakukan dapat mengurangi kadar air pada bubur kertas.

ix

ABSTRAC

Paper is the tool used in almost all agencies / institutions both public and private educational institutions are no exception. This will impact on the increasing volume of paper waste generated and will indirectly wasted use of forest resources (timber – the wood). Recycling paper is one alternative to reduce paper waste. In conventional recycling processes, relying on the sun drying. In the recycling process on a large scale drying is done by large sophisticated machines. Given the state of the increasingly erratic weather, while recycling is usually done on small-medium scale, it would require a dryer that can be used on a home scale. Based on initial thoughts like these, then at the end of the task is done the design and manufacture of recycled paper dryers based ATmega 8535 AVR microcontroller.

In the design of a microcontroller is used as a data processor temperature using a proportional integral control (PI) and as a voltage controller that will control the heater and blower. Recycled paper heating system only needs to be given the value of temperature that will be used to heat the paper. Heater works automatically when all safety requirements are met using the tool. Heating system works using the principle of the PI controllers. With a system that has a feedback controller, is expected to heat generated by the heater can be optimized. Heat on the heater is controlled by the PWM output of microcontroller that is inserted into the dimmer circuit as a modifier to AC voltage. The same control used for controlling the blower so that the higher the heat input generated by the heater the faster spinning blower. When the desired set point is achieved, then the heater and blower input will die, if there is over shoot on the temperature or the temperature of the resulting set point is higher than expected then the blower output will be active and remove the hot air in the system. The system will continue to work until one cycle of the printing process is complete.

Research results obtained from the heater that will work automatically to heat the pulp. Blowers are used to accelerate the air circulationin the oven. Drying is done to reduce the water content of pulp.

x

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikantugas akhir dengan PENGERING KERTAS DAUR ULANG BERBASIS MIKROKONTROLER ATMEGA 8535.

Adapun penulisan laporan ini tidak terlepas dari keterlibatan dan interaksi dengan banyak pihak yang dengan ketulusan hati mau membantu, membimbing dan memberi motivasi. Dengan kerendahan hati penulis menyampaikan ucapan terima kasih kepada:

1. Ayah untuk segala masukannya dan ibu atas dukungan dan doa.

2. Adikku yang selalu menghibur dan menyemangati, ‘you’re my inspiration’.

3. Ibu B.Wuri Harini, S.T.,M.T., selaku dosen pembimbing I yang telah banyak meluangkan waktu untuk memberikan bimbingan, semangat, pengetahuan, kritik dan saran dalam menyelesaikan Tugas Akhir.

4. Seluruh dosen teknik elektro dan laboran yang telah banyak memberikan pengetahuan kepada penulis selama kuliah.

5. Teman kelompok tugas akhir Atika S.T., Fernando S.T. dan Ratno S.T., ‘saat terindah bersama kalian di tempat tertinggi’.

6. Bapak satpam dan pegawai kampus yang senantiasa membantu dan memperlancar penulis keluar masuk ruang tugas akhir.

7. Teman dan kakak Teknik Elektro angkatan 2003, 2004 dan 2006, terutama Andi N yang kurepotkan, kak Ginting yang selalu memberi semangat.

8. Sahabatku Novreny, Imanuela dan Danang, terimakasih kalian selalu ada untukku. 9. Semua pihak yang terlibat yang tidak dapat penulis sebutkan satu demi satu, terima

kasih atas dukungannya

Dengan kerendahan hati penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna, oleh karena itu berbagai kritik dan saran untuk perbaikan tugas akhir ini sangant diharapkan. Akhir kata, semoga tugas akhir ini dapat bermanfaat bagi semua pihak. Terima kasih.

Yogyakarta, 23 Juni 2011

xi DAFTAR ISI HALAMAN JUDUL... TITLE PAGE ... HALAMAN PERSETUJUAN... HALAMAN PENGESAHAN... HALAMAN PERNYATAAN KEASLIAN KARYA... HALAMAN PERSEMBAHAN DAN MOTTO... LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS... INTISARI... ABSTRACT... KATA PENGANTAR... DAFTAR ISI... DAFTAR GAMBAR... DAFTAR TABEL... i ii iii iv v vi vii viii ix x xi xiv xvi BAB I. PENDAHULUAN 1.1. Tujuan... 1.2. Latar Belakang... 1.3. Batasan Masalah... 1.4. Metodologi Penelitian... 1.5. Sistematika Penulisan... 1 2 3 3 4

xii

BAB II. DASAR TEORI

2.1. Mikrokontroler ATmega 8535... 2.1.1. Fitur... 2.1.2. Peta Memori... 2.1.3. Timer /Counter... 2.1.4. ADC (Analog To Digital Converter)... 2.2. Sensor suhu LM 35... 2.3. Keypad... 2.4. Penguat Daya... 2.5. Thyristor... 2.6. Heater... 2.7. Blower... 2.8. Pengendali Proportional Integral... 2.8.1. Pengendali Proportional... 2.8.2. Pengendali Integral... 2.8.3. Pengendali Proportional Integral... 2.9. Tuning Kontroler dengan Metode Ziegler-Nichols...

5 6 6 7 9 12 12 14 14 16 17 19 19 20 21 22 BAB III. RANCANGAN DAN PENELITIAN

3.1. Sistem Pencetak Kertas Daur Ulang... 3.2. Perancangan Perangkat Keras... 3.2.1. Perancangan Catu Daya... 3.2.2. Perancangan Pengendali Tegangan AC... 3.2.3. Keypad... 3.2.4. Mikrokontroler ATmega 8535... 3.3. Perancangan perangkat lunak... 3.3.1. Pembagian Port Atmega 8535... 3.3.2. Perancangan Program... 25 28 29 29 30 31 32 32 32

xiii

BAB IV. HASIL DAN PEMBAHASAN

4.1. Hasil Perancangan... 4.2. Prinsip dan Cara Kerja... 4.2.1. Pengujian Heater Open Loop... 4.2.2. Pengujian sensor LM35... 4.3. Analisa Perangkat Lunak... 4.4. Data Pengujian Sistem... 4.4.1. Set Point=50°C... 4.4.2. Set Point=60°C... 4.4.3. Set Point=80°C... 37 38 39 40 41 44 44 46 47 BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan... 5.2. Saran...

48 48 DAFTAR PUSTAKA... 49

xiv

DAFTAR GAMBAR

Gambar 2.1 Konfigurasi pin Atmega 8535... Gambar 2.2 Konfigurasi Memori Data... Gambar 2.3 Register TCCR0... Gambar 2.4 Register TCCR01A... Gambar 2.5 Register TCCR1B... Gambar 2.6 Register TCCR2... Gambar 2.7 Register ADMUX... Gambar 2.8 Format data ADC dengan ADLAR=0... Gambar 2.10 Register ADCSRA... Gambar 2.11 Keypad matrik 4x3... Gambar 2.12 konfigurasi saklar keypad 4x3... Gambar 2.13 Rangkaian penguat daya dengan transformator... Gambar 2.14 Bentuk Fisik & Simbol Thrystor... Gambar 2.15 Simbol TRIAC... Gambar 2.16 Karakteristik triac... Gambar 2.17 Rangkaian triac untuk mengatur putaran motor ac... Gambar 2.17 Heater... Gambar 2.19 Fan, Blower dan Impeler... Gambar 2.20 Fan... Gambar 2.21 Blower... Gambar 2.22 Impeler... Gambar 2.23 Respon output terhadap masukan P... Gambar 2.24 Respon output terhadap masukan I... Gambar 2.25 Kurva respons tangga satuan yang memperlihatkan 25 % lonjakan maksimum... Gambar 2.26 Respon tangga satuan sistem... Gambar 2.27 Kurva Respons berbentuk S... Gambar 3.1 Sistem otomasi pencetak kertas daur ulang... Gambar 3.2 Flow chart sistem pencetak kertas daur ulang... Gambar 3.3 Sistem pencetak kertas daur ulang...

5 7 7 8 8 9 10 10 11 12 13 14 15 15 15 16 16 18 18 18 18 19 20 22 23 23 25 26 28

xv

Gambar 3.4 Rangkaian Catu Daya... Gambar 3.5 Blok diagram sistem pemanas... Gambar 3.6 Rangkaian Penguat Daya... Gambar 3.7 Rangkaian Inverter Dengan TRIAC... Gambar 3.8 Keypad... Gambar 3.9 Minimum sistem... Gambar 3.10 Pembagian Port Pada Mikrokontroler... Gambar 3.11 Blok Diagram Perancangan Program... Gambar 3.12 Flow Chart Sistem Pencetak... Gambar 3.13 Flow Chart Sistem Standby... Gambar 3.14 Flow Chart Sistem Input... Gambar 3.15 Flow Chart Sistem Safety... Gambar 3.16 Flow chart Sistem Pengendali Suhu... Gambar 4.1 Hasil akhir sistem otomasi pencetak kertas daur ulang... Gambar 4.2 Rak dan loyang pencetak... Gambar 4.3 Rangkaian Elektronis... Gambar 4.4 Grafik heater dengan pengujian open loop... Gambar 4.5 Keluaran PI dengan SP 50°C... Gambar 4.6 Perbandingan suhu dengan SP 50°C... Gambar 4.7 Keluaran PI dengan SP 60°C... Gambar 4.8 Grafik suhu pengujian SP 80°C...

29 29 30 30 31 31 32 32 33 34 34 35 36 37 38 38 39 45 45 46 47

xvi

DAFTAR TABEL

Tabel 2.1 Konfigurasi bit clock select untuk memilih sumber clock... Tabel 2.2 Konfigurasi bit clock select untuk memilih sumber clock... Tabel 2.3 Konfigurasi bit clock select untuk memilih sumber clock... Tabel 2.4 Beberapa setting kondisi untuk memilih tegangan referensi... Tabel 2.5 Beberapa setting untuk memilih frekuensi ADC... Tabel 2.6 Konfigurasi keypad... Tabel 2.7 Penalaan paramater PID dengan metode kurva reaksi... Tabel 4.1 Pengujiansensor LM35... Tabel 4.2 Perbandingan suhu...

8 9 9 10 12 13 24 40 46

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pemanasan global menyebabkan terjadinya perubahan iklim, atau tepatnya perubahan beberapa variabel iklim suhu udara dan curah hujan.Perubahan Iklim merupakan global saat ini. Indonesia pun tidak terlepas dari pengaruh perubahan iklim tersebut [1]. Oleh karena itu, perlu upaya semua pihak untuk memperlambat laju perubahan iklim yang sudah tidak dapat dihindari lagi.

Sebagai lembaga yang peduli terhadap perubahan iklim Climate Change Center (3C) mengadakan Kegiatan Paperless Generation, kegiatan ini berupaya membentuk generasi yang berhemat dan mengurangi konsumsi kertas. Diharapkan melalui kegiatan ini dapat mengurangi laju perubahan iklim.[2]

Kondisi yang ada selama ini menunjukkan bahwa hampir semua lembaga/institusi baik pemerintah maupun swasta tidak terkecuali lembaga pendidikan sangat boros dalam pemakaian kertas. Meskipun limbah kertas mudah hancur namun sampah-sampah tersebut akan berdampak pada meningkatnya volume limbah yang dihasilkan, dimana pada gilirannya akan memperpendek usia Tempat Pembuangan Akhir (TPA). Secara tidak langsung hal ini akan memboroskan penggunaan sumberdaya alam hutan (kayu).[3] Daur ulang kertas merupakan salah satu alternatif untuk mengurangi limbah kertas.

Proses daur ulang kertas meliputi beberapa tahapan, yaitu: pembuatan bubur kertas, pencetakan, dan pengeringan. Pada pembuatan kertas daur ulang bagian terpenting dalam proses produksi yang menentukan kualitas kertas ditentukan pada saat pencetakan dan pengeringan kertas. Pengeringan kertas dapat dilakukan dengan beberapa cara, antara lain dengan dianginkan atau mengandalkan cahaya matahari saat pengeringan.

Daur ulang kertas sebagian besar dilakukan oleh kelompok usaha ekonomi kecil dan menengah. Dengan keadaan cuaca yang tidak menentu dewasa ini membuat usaha ekonomi kecil yang menggantungkan penggunaan matahari sebagai sarana pengering tidak dapat berproduksi sebagaimana sebelumnya. Beberapa diantaranya berusaha menggantikan proses pengeringan dengan menggunakan oven sama seperti yang digunakan pada oven untuk membuat kue, baik yang menggunakan listrik maupun kompor sebagai sumber pemanasnya.

Sejalan dengan perkembangan teknologi di era globalisasi dewasa ini yang semakin modern, pemerintah mencanangkan pembangunan di bidang industri dan teknologi sehingga sumbangan kreatifitas dan daya pikir dapat memberikan sesuatu yang berguna untuk memajukan dunia industri kreatif. Dalam perkembangan teknologi yang semakin modern, banyak hal yang sudah mulai tergantikan dengan sistem otomasi yang dapat lebih mengefisiensi kerja dan waktu. Sistem otomasi tersebut penggunaanya dapat diterapkan dalam kehidupan sehari – hari, bahkan dapat pula diterapkan dalan berbagai bidang ilmu yang lain.

Pemanas yang ada di pasaran selama ini tidak memperhatikan kualitas panas yang dihasilkan oleh pemanas terhadap objek yang dipanaskan dan hanya mengandalkan timer sebagai pewaktu mulai dan selesainya suatu proses.

Berdasarkan pemikiran awal seperti tersebut, maka pada tugas akhir ini dilakukan perancangan dan pembuatan pengering kertas daur ulang berbasis mikrokontroler AVR ATmega 8535. Pada perancangan digunakan mikrokontroler sebagai pengolah data suhu menggunakan kendali Proposional Integral (PI) dan sebagai pengendali tegangan yang akan mengendalikan heater dan blower. Sistem pemanas kertas daur ulang hanya perlu diberikan nilai suhu yang akan digunakan untuk memanaskan kertas. Pemanas bekerja secara otomatis ketika semua syarat keamanan penggunaan alat sudah terpenuhi. Sistem pemanas bekerja menggunakan prinsip kerja pengendali PI. Dengan sistem pengendali yang memiliki umpan balik, diharapkan panas yang dihasilkan oleh heater dapat lebih optimal. Panas pada heater dikendalikan dengan keluaran PWM dari mikrokontroler yang dimasukkan ke rangkaian inverter sebagai pengubah ke tegangan AC. Pengendalian yang sama juga digunakan untuk mengendalikan blower input sehingga semakin tinggi panas yang dihasilkan oleh heater semakin cepat pula blower berputar. Apabila set point yang diinginkan sudah dapat tercapai,maka heater dan blower input akan mati, jika terjadi over

shoot pada suhu atau suhu yang dihasilkan lebih tinggi dari set point yang diharapkan

maka blower output akan aktif dan mengeluarkan udara panas pada sistem. Sistem akan terus bekerja hingga satu siklus proses pencetakan selesai.

1.2. Tujuan dan Manfaat

Tujuan yang ingin dicapai adalah menghasilkan suatu sistem pengering kertas yang dapat memberikan panas lebih optimal. Dengan adanya sensor suhu diharapkan

pengeringan kertas dapat menjadi lebih tepat, sesuai dengan panas yang dikehendaki dalam sebuah proses pengeringan kertas. Sehingga proses produksi tidak lagi terkendala oleh cuaca yang tidak menentu.

Manfaat yang akan didapat dalam perancangan dan pembuatan alat ini yaitu :

1. Memberikan sumbangan perangkat baru bagi masyarakat industri kreatif yang diadaptasi dari sistem pengeringan kertas daur ulang tradisional.

2. Menjadikan mikrokontroler sebagai perangkat elektronis yang mudah diaplikasikan sebagai pengendali pada berbagai kasus dan bidang kehidupan.

1.3. Batasan Masalah

Tugas akhir pengering kertas berbasis mikrokontoler ini adalah bagian dari sistem pencetak kertas daur ulang. Batasan masalah dalam penelitian ini adalah sebagai berikut:

a. Objek pengaturan adalah suhu pengering kertas dengan kisaran ukur antara 27°C hingga 100°C

b. Aktuator pengatur panas yang digunakan berupa heater dan blower. c. Instrumen pengendali menggunakan mikrokontroler AVR ATmega 8535. d. Input diberikan melalui keypad dan dapat dilihat melalui LCD.

e. Sensor yang digunakan adalah sensor suhu.

1.4. Metodologi Penelitian

Metodologi penelitian yang digunakan dalam pembuatan skripsi terdiri dari beberapa tahapan sebagai berikut:

1. Pengumpulan literatur; yaitu mengumpulkan dan mempelajari berbagai informasi yang relevan dengan penelitian yang berasal dari buku pustaka, makalah, catatan kuliah, dan internet.

2. Wawancara dan pengamatan; yakni melakukan wawancara dengan ahli yang terlibat langsung dalam proses daur ualang kertas dan pengamatan proses pengerjaan kertas daur ulang secara manual.

3. Perancangan peralatan menggunakan teori yang ada untuk mendapatkan karakteristik yang sesuai dengan spesifikasi yang ditentukan.

4. Pengujian karakteristik pemanas dan sensor – sensor yang akan digunakan.

5. Pembuatan hardware sistem pencetak kertas daur ulang dan menguji aliran panas yang dihasilkan.

6. Pembuatan software dengan konstanta pemanasan yang sudah didapat dari pengujian yang sebelumnya.

7. Pengujian kinerja sistem secara keseluruhan serta mengambil data dari hasil pengujian.

8. Analisis dan penyimpulan hasil percobaan.

1.5. Sistematika Penulisan

Agar skripsi ini lebih mengarah pada permasalahan dan membuat keteraturan dalam penyusunan dan penulisannya maka dibuat dalam beberapa bab, sebagai berikut :

BAB I. PENDAHULUAN

Bab ini berisi latar belakang, tujuan dan manfaat, pembatasan masalah, metodologi penelitian, dan sistematika penulisan.

BAB II. DASAR TEORI

Bab ini berisi dasar teori mengenai intensitas pengendali PI, perangkat keras utama yaitu mikrokontroler Atmega8535 dan perangkat keras pendukung seperti sensor, dan aktuator.

BAB III. RANCANGAN PENELITIAN

Bab ini berisi rancangan perangkat keras maupun perangkat lunak. BAB IV. DATA DAN PEMBAHASAN

Bab ini berisi hasil pengujian perangkat keras maupun lunak disertai analisis hasil pengujian.

BAB V. KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dan saran yang dapat dipergunakan untuk penelitian lebih lanjut.

5

BAB II

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. Mikrokontroler ATmega 8535

Mikrokontroller ATmega8535 [5] merupakan mikrokontroller generasi AVR (Alf and

Vegard’s Risk processor). Mikrokontroller AVR memiliki arsitektur RISC (Reduced Instruction Set Computing) 8 bit, dimana semua instruksi dikemas dalam kode 16-bit (16-bits word) dan sebagian besar instruksi dieksekusi dalam satu siklus clock.

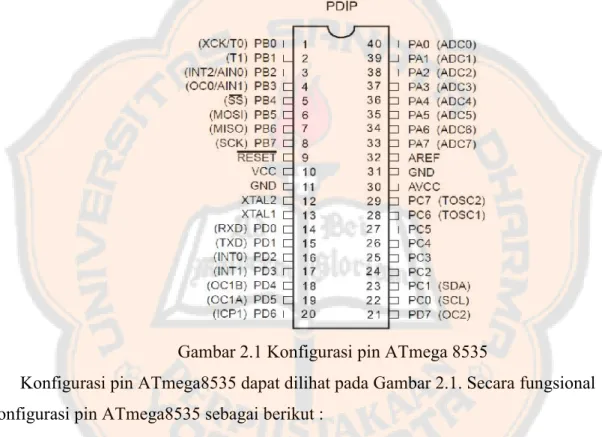

Gambar 2.1 Konfigurasi pin ATmega 8535

Konfigurasi pin ATmega8535 dapat dilihat pada Gambar 2.1. Secara fungsional konfigurasi pin ATmega8535 sebagai berikut :

1. VCC merupakan pin yang berfungsi sebagai pin masukan catu daya. 2. GND merupakan pin ground.

3. Port A (PA0..PA7) merupakan pin I/O dua arah dan pin masukan ADC. 4. Port B (PB0..PB7) merupakan pin I/O dua arah dan pin fungsi khusus untuk

Timer/Counter, Komparator analog, dan SPI.

5. Port C (PC0..PC7) merupakan pin I/O dua arah dan pin khusus untuk TWI, Komparator analog, dan Timer Oscilator.

6. Port D (PD0..PD7) merupakan pin I/O dua arah dan pin khusus untuk Komparator analog, Interupsi eksternal, dan Komunikasi serial.

8. XTAL1 dan XTAL2 merupakan pin masukan clock eksternal. 9. AVCC merupakan pin masukan tegangan untuk ADC.

10. AREF merupakan pin masukan tegangan referensi ADC.

2.1.1. Fitur

Keistimewaan dari ATmega8535 adalah sebagai berikut : 1. Mikrokontroler AVR berkemampuan tinggi.

2. Didesain berdaya rendah dan semua operasi bersifat statis. 3. Memory flash sebesar 8K – bytes.

4. EEPROM sebesar 512 bytes. 5. SRAM internal sebesar 512 bytes. 6. Dua buah timer / counter 8 – bit. 7. Satu buah timer / counter 16 – bit.

8. PWM (Pulse Width Modulation) sebanyak 4 (empat) kanal (channels).

9. ADC (Analog – to – Digital Converter) internal dengan fidelitas 10 – bit sebanyak 8 channels.

10. Portal komunikasi serial (USART) 11. Analog comparator internal.

12. Enam pilihan mode sleep penghemat penggunaan daya listrik.

13. Tegangan operasi 2,7-5,5V (untuk ATmega8535L) dan 4,5-5,5V (untuk ATmega8535).

14. Kecepatan maksimal 16 MHz. 15. Antarmuka SPI.

16. Unit interupsi internal dan eksternal.

17. Saluran I/O sebanyak 32 buah, yaitu Port A, Port B, Port C dan Port D 18. ATmega8535terdiri dari 40-pin PDIP, 44-lead TQFP dan 44-pad MLF.

2.1.2. Peta Memori

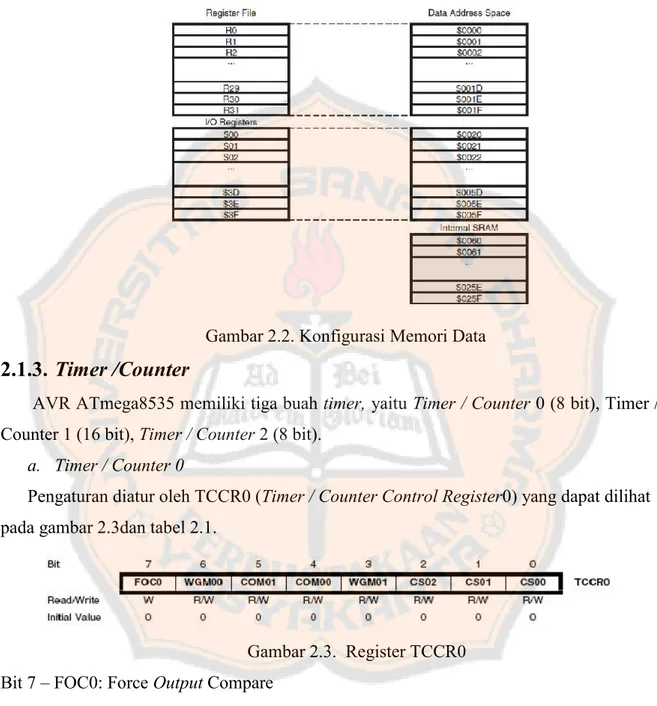

Memori data terbagi menjadi 3 bagian, yaitu 32 register umum,64 buah register I/O,dan 512 byte SRAM Internal.Register keperluan umum menempati space data pada alamat terbawah, yaitu $00 sampai $1F. Sementara itu, register khusus unutk menangani I/O dan kontrol terhadap mikrokontroler menempati 64 alamat berikutnya, yaitu mulai dari $20 hingga $5F. Register tersebut merupakan register yang khusus digunakan untuk

mengatur fungsi terhadap berbagai peripheral mikrokontroler, seperti kontrol register, timer/counter, fungsi – fungsi I/O, dan sebagainya. Alamat memori berikutnya digunakan untuk SRAM 512 byte, yaitu pada lokasi $60 sampai dengan $25F. Konfigurasi memori data ditunjukkan pada gambar 2.2 di bawah ini.

Gambar 2.2. Konfigurasi Memori Data

2.1.3. Timer /Counter

AVR ATmega8535 memiliki tiga buah timer, yaitu Timer / Counter 0 (8 bit), Timer / Counter 1 (16 bit), Timer / Counter 2 (8 bit).

a. Timer / Counter 0

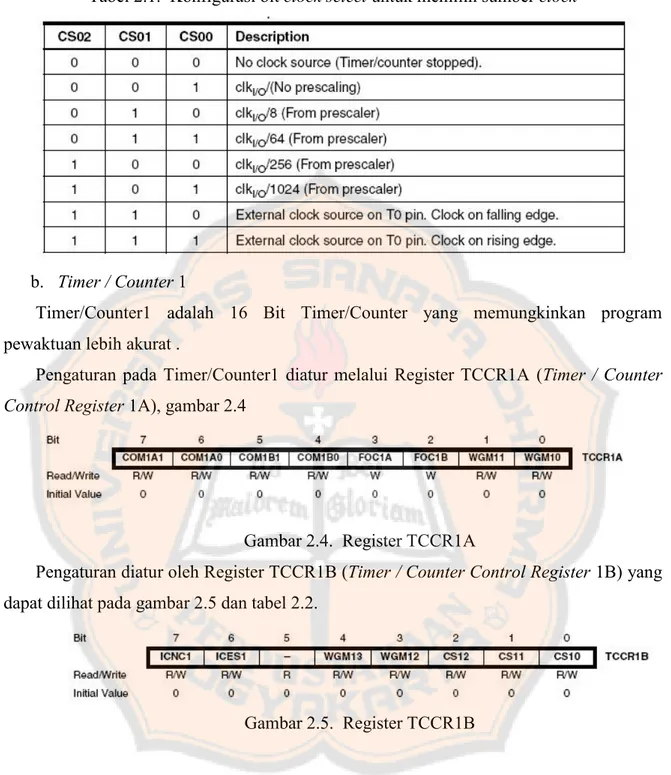

Pengaturan diatur oleh TCCR0 (Timer / Counter Control Register0) yang dapat dilihat pada gambar 2.3dan tabel 2.1.

Gambar 2.3. Register TCCR0 Bit 7 – FOC0: Force Output Compare

Bit 6,3-WGM01:WGM00 : Waveform generation Unit Bit 5,4 – COM1:COM00 : Compare Match Output Mode Bit 2,1,0 – CS02,CS01,CS00 : Clock select

Ketiga bit tersebut memilih sumber clok yang akan digunakan oleh Timer/Counter . Berikut Tabelnya:

Tabel 2.1. Konfigurasi bit clock select untuk memilih sumber clock

b. Timer / Counter 1

Timer/Counter1 adalah 16 Bit Timer/Counter yang memungkinkan program pewaktuan lebih akurat .

Pengaturan pada Timer/Counter1 diatur melalui Register TCCR1A (Timer / Counter

Control Register 1A), gambar 2.4

Gambar 2.4. Register TCCR1A

Pengaturan diatur oleh Register TCCR1B (Timer / Counter Control Register 1B) yang dapat dilihat pada gambar 2.5 dan tabel 2.2.

Tabel 2.2. Konfigurasi bit clock select untuk memilih sumber clock

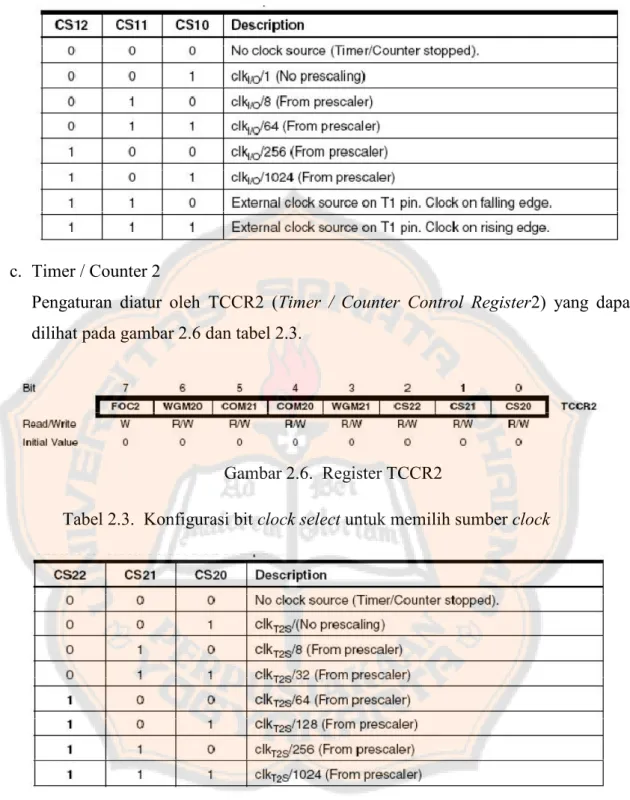

c. Timer / Counter 2

Pengaturan diatur oleh TCCR2 (Timer / Counter Control Register2) yang dapat dilihat pada gambar 2.6 dan tabel 2.3.

Gambar 2.6. Register TCCR2

Tabel 2.3. Konfigurasi bit clock select untuk memilih sumber clock

2.1.4.

ADC (Analog To Digital Converter)Proses inisialisasi ADC meliputi proses penentuan clock, tegangan referensi, format

output data, dan mode pembacaan. Register yang perlu diset nilainya adalah ADMUX

(ADC Multiplexer Selection Register), ADCSRA (ADC Control and Status Register A), dan SFIOR (Special Function IO Register).

ADMUX merupakan register 8 bit yang berfungsi menentukan tegangan referensi ADC, format data Output, dan saluran ADC yang digunakan. Konfigurasinya seperti gambar 2:7

Gambar 2.7. Register ADMUX Bit penyusunnya dapat dijelaskan sebagai berikut:

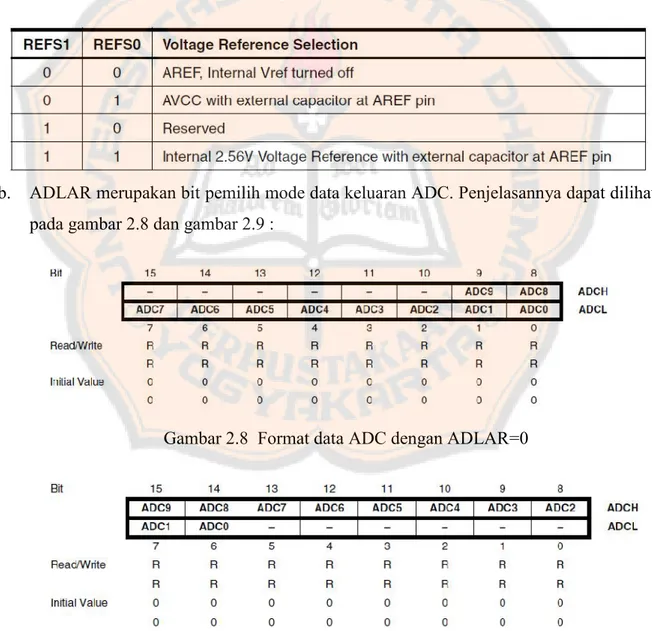

a. REFS[1..0] merupakan bit pengatur tegangan referensi ADC ATMega8535. Tabel 2.4 Beberapa setting kondisi untuk memilih tegangan referensi

b. ADLAR merupakan bit pemilih mode data keluaran ADC. Penjelasannya dapat dilihat pada gambar 2.8 dan gambar 2.9 :

Gambar 2.8 Format data ADC dengan ADLAR=0

c. MUX[4..0] merupakan bit pemilih saluran pembacaan ADC. Dengan nilai awal 00000 , maka bila nilai MUX tidak diubah secara otomatis kanal ADC yang dipilih adalah ADC0, sedangkan untuk pemilihan kanal yang lain dilakukan dengan mengubah settingan MUX.

d. ADCSRA merupakan register 8 bit yang berfungsi melakukan manajemen sinyal kontrol dan status dari ADC. ADCSRA memiliki susunan seperti gambar 2.10

Gambar 2.10 Register ADCSRA Bit penyusunnya dapat dijelaskan sebagai berikut:

a. ADEN merupakan bit pengatur aktivasi ADC. Bernilai awal 0. Jika bernilai 1, maka ADC aktif.

b. ADSC merupakan bit penanda mulainya konversi ADC. Bernilai awal 0 selama konversi ADC akan bernilai 1, sedangkan jika konversi telah selesai, akan berniai 0. c. ADATE merupakan bit pengatur aktivasi picu otomatis operasi ADC. Bernilai awal 0.

Jika berjilai 1, operasi konversi ADC akan dimulai pada saat transisi positif dari sinyal picu yang dipilih. Pemilihan sinyal picu menggunakan bit ADTS pada register SFIOR. d. ADIF merupakan bit penanda akhir suatu konversi ADC. Bernilai awal 0. Jika bernilai

1, maka donversi ADC pada suatu saluran telah selesai dan data siap diakses.

e. ADIE merupakan bit pengatur aktivasi interupsi yang berhubungan dengan akhir konversi ADC. Bernilai awal 0. Jika bernilai 1 dan jika sebuah konversi ADC telah selesai, sebuah interupsi akan dieksekusi.

f. ADPS[2..0] merupakan bit pengatur clock ADC. Bernilai awal 000 yang berarti frekuensi ADC menyelsaikan konversi adalah setengah dari frekuensi osilator yang digunakan. Sedangkan jika diinginkan frekuensi yang lebih rendah dapat dilakukan dengan mengubah nilai settingan ADPS yang dapat dilihat pada tabel 2.5

Tabel 2.5 Beberapa setting untuk memilih frekuensi ADC

2.2. Sensor suhu LM 35

Sensor suhu merupakan komponen elektronik yang berfungsi merubah besaran suhu menjadi besaran tegangan listrik. Sensor suhu LM35 digunakan untuk mengetahui besarnya suhu ruangan. Karakteristik sensor LM 35 adalah sebagai berikut:

1. Tegangan yang dihasilkan oleh output sensor sebanding dengan nilai perubahan suhu, dengan linearitas 10 mV untuk setiap perubahan suhu 1°C, dengan error ±¼°C.

2. Jangkauan (range) suhu yang mampu dirasakan oleh LM35 adalah dari -55°C sampai dengan 150°C.

3. Dapat bekerja pada tegangan 4 – 30 V. 4. Arus yang diperlukan kurang dari 60μA. 5. Impedansi output rendah.

2.3. Keypad

Gambar 2.11 Keypad matrik 4x3

Sebuah keypad pada dasarnya adalah saklar-saklar push button yang disusun secara matrik.Keypad matrik 4x3 gambar 2.11 adalah keypad matrik dengan susunan empat baris

Tabel 2.5 Beberapa setting untuk memilih frekuensi ADC

2.2. Sensor suhu LM 35

Sensor suhu merupakan komponen elektronik yang berfungsi merubah besaran suhu menjadi besaran tegangan listrik. Sensor suhu LM35 digunakan untuk mengetahui besarnya suhu ruangan. Karakteristik sensor LM 35 adalah sebagai berikut:

1. Tegangan yang dihasilkan oleh output sensor sebanding dengan nilai perubahan suhu, dengan linearitas 10 mV untuk setiap perubahan suhu 1°C, dengan error ±¼°C.

2. Jangkauan (range) suhu yang mampu dirasakan oleh LM35 adalah dari -55°C sampai dengan 150°C.

3. Dapat bekerja pada tegangan 4 – 30 V. 4. Arus yang diperlukan kurang dari 60μA. 5. Impedansi output rendah.

2.3. Keypad

Gambar 2.11 Keypad matrik 4x3

Sebuah keypad pada dasarnya adalah saklar-saklar push button yang disusun secara matrik. Keypad matrik 4x3 gambar 2.11 adalah keypad matrik dengan susunan empat baris

Tabel 2.5 Beberapa setting untuk memilih frekuensi ADC

2.2. Sensor suhu LM 35

Sensor suhu merupakan komponen elektronik yang berfungsi merubah besaran suhu menjadi besaran tegangan listrik. Sensor suhu LM35 digunakan untuk mengetahui besarnya suhu ruangan. Karakteristik sensor LM 35 adalah sebagai berikut:

1. Tegangan yang dihasilkan oleh output sensor sebanding dengan nilai perubahan suhu, dengan linearitas 10 mV untuk setiap perubahan suhu 1°C, dengan error ±¼°C.

2. Jangkauan (range) suhu yang mampu dirasakan oleh LM35 adalah dari -55°C sampai dengan 150°C.

3. Dapat bekerja pada tegangan 4 – 30 V. 4. Arus yang diperlukan kurang dari 60μA. 5. Impedansi output rendah.

2.3. Keypad

Gambar 2.11 Keypad matrik 4x3

Sebuah keypad pada dasarnya adalah saklar-saklar push button yang disusun secara matrik. Keypad matrik 4x3 gambar 2.11 adalah keypad matrik dengan susunan empat baris

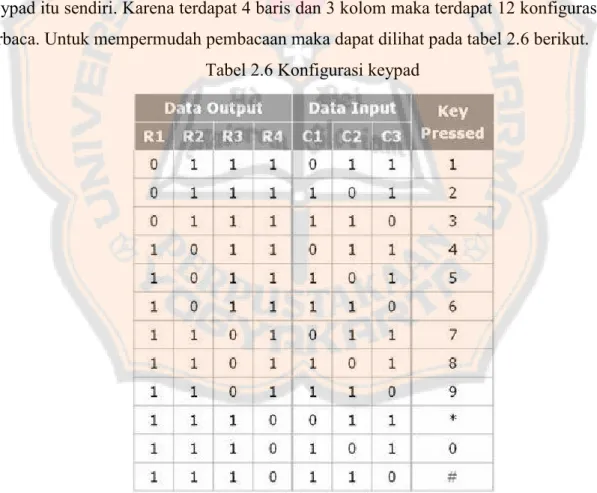

dan tiga kolom.Keypad berfungsi sebagai input dalam aplikasi elektronik. Memiliki seperti

gambar 2.12 konfigurasi 4 baris (output scanning) dan 3 kolom (input scanning).

Gambar 2.12 konfigurasi saklar keypad 4x3

Dari konfigurasi keypad seperti gambar di atas maka dapat dilihat bahwa saklar terbagi menjadi 2 buah kelompok, menjadi baris dan kolom hal ini bertujuan agar masukkan yang dapat dikodekan dapat lebih banyak dibandingkan dengan data output dari keypad itu sendiri. Karena terdapat 4 baris dan 3 kolom maka terdapat 12 konfigurasi yang terbaca. Untuk mempermudah pembacaan maka dapat dilihat pada tabel 2.6 berikut.

2.4. Penguat Daya

Dengan menggunakan transformator, penguatan dari masukan yang bernilai kecil dapat diperkuat sehingga dapat menjalankan sebuah beban keluaran. Penguat daya dengan transformator yang tergandeng dengan keluaran dapat memperkuat daya yang hilang akibat tahanan-dalam sebuah alat jauh lebih besar dari pada tahanan dalam sebuah beban [6]. Gambar 2.13 adalah sebuah penguat daya dengan transformator.

Gambar 2.13 Rangkaian penguat daya dengan transformator

Ketika suatu pulsa dengan tegangan yang mencukupi diberikan ke kaki basis transistor Q6, transistor akan saturasi dan tegangan dc Vcc akan terlihat di sepanjang lilitan primer transformator, yang akan memberikan tegangan pulsa pada lilitan sekunder transformator yang langsung diberikan pada gerbang triac dan terminal katoda. Ketika tegangan pulsa masukan sama dengan nol, transistor Q6 akan tersumbat dan tegangan dengan polaritas terbalik akan menginduksi lilitan primer dari transformator dan membuat dioda Dm tersambung. Arus karena energi magnetik transformator akan menghilang melalui Dm ke nol. Selama masa transien itu, tegangan balik terjadi pada lilitan sekunder [7].

2.5. Thyristor

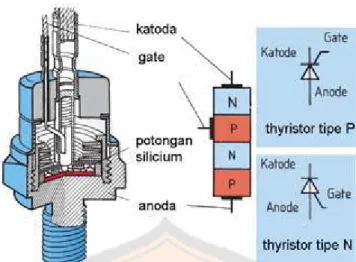

Thyristor [8] dikembangkan oleh Bell Laboratories tahun 1950-an dan mulai

digunakan secara komersial oleh General Electric tahun 1960an. Thyristor adalah komponen semikonduktor empat lapisan berstruktur pnpn dengan tiga pn junction. Thyristor memiliki tiga kaki, yaitu Anoda, Katoda dan Gate. Juga dikenal ada dua jenis

Gambar 2.14. : Bentuk Fisik & Simbol Thrystor

Triac adalah thyristor yang konduktif pada dua arah. Triac merupakan sebuah komponen yang mampu bekerja pada dua arah (bidirectional), maka tidak perlu penamaan dengan menggunakan anoda dan katoda. Gambar 2.15 adalah simbol dari sebuah triac.

Gambar 2.15 Simbol TRIAC

Jika terminal MT2 positif terhadap MT1, triac dapat di-on-kan dengan memberikan

sinyal gerbang positif antara G dan MT1. Jika terminal MT2 negatif terhadap MT1 maka

triac dapat di-on-kan dengan memberikan sinyal pulsa negatif antara G dan MT1. Tidak

perlu memiliki kedua sinyal gerbang positif dan negatif dan triac dapat dihidupkan baik oleh sinyal gerbang positif maupun negative.

Karakteristik V-I dari triac diberikan Gambar 2.16. Arus I, disebut holding current adalah arus minimun yang dibutuhkan untuk mempertahankan triac tetap on. Triac merupakan komponen yang simetris dan mampu memberikan perfomansi yang sama pada daerah kerja kuadran III dari grafik dengan kerja kuadran I, sehingga Triac dapat dioperasikan di kuadran I (tegangan dan arus gerbang positif) atau di kuadran III (arus dan tegangan gerbang negatif).

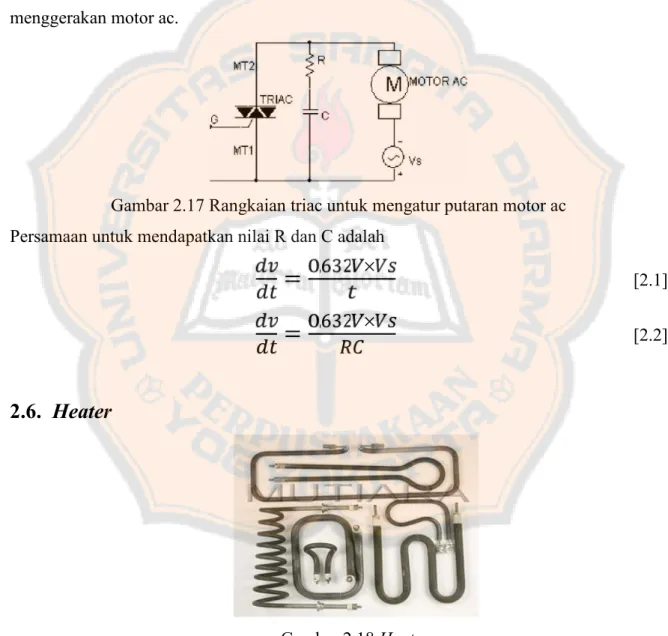

Gambar 2.17 adalah rangkaian triac yang digunakan untuk mengatur putaran motor ac. Rangkaian RC yang tersusun seri adalah sebuah rangkaian snubber. Snubber berfungsi untuk memberikan tambahan arus saat arus yang mengalir dari triac belum mampu menggerakan motor ac.

Gambar 2.17 Rangkaian triac untuk mengatur putaran motor ac Persamaan untuk mendapatkan nilai R dan C adalah

=

, × [2.1]=

, × [2.2]2.6. Heater

Gambar 2.18 Heater

Heater adalah sebuah alat yang mampu membangkitkan panas bila dialiri arus listrik.

Elemen pemanas pada heater pada umumnya tebuat dari kawat nikrom. Kawat nikrom adalah gabungan dari dua jenis logam, yaitu nikel dan krom. Kawat nikrom adalah

konduktor listrik yang lemah apabila dibandingkan dengan kawat tembaga. Hasilnya, kawat ini memiliki resistansi yang cukup untuk menghasilkan panas dari arus listrik yang melewatinya. Panas dapat terjadi karena sifat tahanan adalah apabila dialiri arus listrik maka tahanan tersebut akan melepaskan panas. Panas yang dihasilkan oleh tahanan tersebut adalah energi listrik yang bisa dituliskan sebagi berikut :

= ∙ ∙ [2.3]

Di mana:

U = energi listrik [Wh, kWh atau joule] I = arus listrik [A]

R = tahanan [Ohm]

t = waktu [detik, jam (Hour)]

Jadi energi listrik yang diubah menjadi panas tergantung pada arus listrik (I) yang mengalir, besar tahanan (R) dan lama arus listrik mengalir (t). Dari ketiga besaran tersebut yang paling dominan adalah arusnya, yaitu secara kuadrat. Dalam heater, R adalah tahanan dari elemen pemanasnya.

Tegangan di sini adalah tegangan kerja dari heater, yaitu bila heater dipasang pada tegangan yang ditentukan maka heater akan bekerja secara normal dengan daya seperti yang tertulis pada data sheet heater. Daya heater ditulis dengan huruf P dalam satuan watt atau kilowatt. Daya kompor P dapat dituliskan sebagai:

= ∙ ∙ [2.4]

Daya heater ini menunjukkan kapasitas dari heater, semakin besar dayanya akan semakin besar pula kapasitas untuk panasnya dan waktu pemanasannya juga akan semakin cepat.

2.7. Blower

Blower atau yang biasa disebut juga dengan kipas, terdapat beberapa macam. Pada dasarnya blower digolongkan sesuai dengan motor penggeraknya. Motor penggerak blower terdapat dua macam,yaitu : AC dan DC. Dengan susunan kumparan pada motor yang menentukan kehandalan kerja blower.

Baling – baling pada kipas memiliki tiga tipe yang menunjukan karakteristik angin yang dihasilkan oleh kipas, yaitu: fan, blower dan impeller. Seperti gambar 2.19 berikut.

Gambar 2.19 Fan, Blower dan Impeler

Masing masing kipas memiliki sifat yang berbeda untuk meniupkan angin.

Gambar 2.20 Fan

Fan memiliki baling – baling yang menyirip (menyamping) gambar 2.20, angin yang di hembuskan oleh fan adalah ke arah depan. Hembusan angin yang dihasilkan oleh fan tergantung dari banyaknya jumlah sirip yang digunakan dalam sebuah fan.

Gambar 2.21 Blower

Blower memiliki baling – baling kipas yang tegak di dalamnya atau baling sentrifugal, sehingga angin yang dihembuskan ke arah samping gambar 2.21. Di dukung bentuk blower yang memiliki chasing menyerupai keong dengan satu sisi terbuka, hal ini ditujukan agar hembusan angin agar lebih kuat dan terfokus ke satu sisi. Sisi yang terbuka adalah bagian di mana blower dapat mengambil udara dari sekitar.

Impeller adalah kipas yang sering digunakan pada sirkulasi udara mobil, gambar 2.22. Baling – baling impeller hampir menyerupai blower, tetapi pada baling – balingnya memiliki kemiringan tertentu. Impeller memiliki kemampuan meniupkan angin ke seluruh arah samping (sisi kipas).

2.8. Pengendali Proportional Integral

2.8.1.

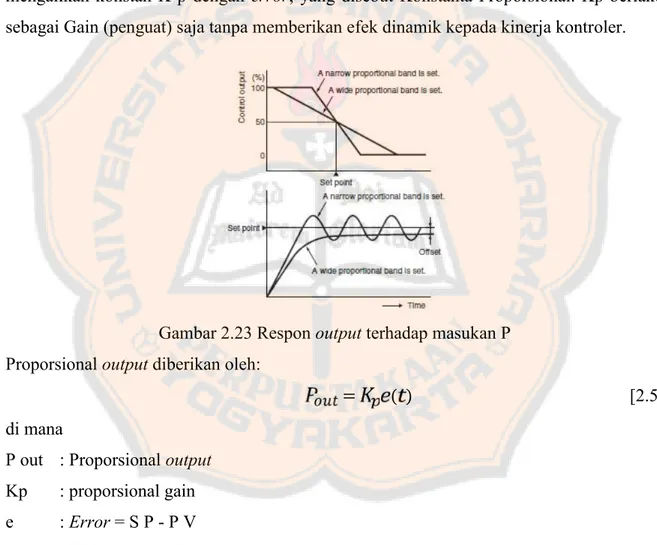

Pengendali Proportional

Kontrol proporsional (disebut juga gain) membuat perubahan ke output yang sebanding dengan nilai kesalahan saat ini. Tanggapan proporsional dapat diperoleh dari mengalikan konstan K p dengan error, yang disebut Konstanta Proporsional. Kp berlaku sebagai Gain (penguat) saja tanpa memberikan efek dinamik kepada kinerja kontroler.

Gambar 2.23 Respon output terhadap masukan P Proporsional output diberikan oleh:

= ( ) [2.5]

di mana

P out : Proporsional output Kp : proporsional gain e : Error = S P - P V

t : Waktu atau waktu sesaat Pengaruh pada sistem :

a. Menambah atau mengurangi kestabilan

b. Dapat memperbaiki respon transien khususnya : rise time, settling time c. Mengurangi (bukan menghilangkan) Error steady state

Penggunaan kontrol P memiliki berbagai keterbatasan karena sifat kontrol yang tidak dinamik.

2.8.2.

Pengendali Integral

Kontrol integral (disebut juga reset) adalah sebanding dengan baik besarnya kesalahan dan durasi dari kesalahan. Menjumlahkan kesalahan sesaat dari waktu ke waktu (mengintegrasikan kesalahan) memberikan akumulasi offset yang seharusnya diperbaiki sebelumnya. Akumulasi kesalahan ini kemudian dikalikan dengan konstanta integral dan ditambahkan ke keluaran pengontrol. Besarnya kontribusi istilah integral untuk mengendalikan keseluruhan tindakan ditentukan oleh integral gain, K i.

Gambar 2.24 Respon output terhadap masukan I Kontroler integral diberikan oleh:

= ∫ ( ) [2.6]

di mana

Iout : Integral output

K i : Konstanta Integral e : Error = S P - P V

t : Waktu atau waktu sesaat τ : integrasi dummy variabel Pengaruh pada sistem :

a. Menghilangkan Error Steady State b. Respon lebih lambat (dibanding P) c. Dapat menimbulkan ketidakstabilan

Pemilihan Ki yang tidak tepat dapat menyebabkan respon transien yang tinggi sehingga dapat menyebabkan ketidakstabilan sistem. Pemilihan Ki yang sangat tinggi justru dapat menyebabkan output berosilasi karena menambah orde sistem

2.8.3.

Pengendali Proportional Integral

Pemilihan pengendali P berdasarkan kemampuanya yang cepat dalam merespon perubahan masukan. Namun sayangnya pengendali P masih selalu meninggalkan sinyal kesalahan (offset). Untuk menghilangkan sinyal kesalahan tersebut maka pengendali P akan dipasang bersama dengan pengendali I yang mampu menghilangkan sinyal kesalahan dari pengendali P. Pengkombinasian pengendali P dan I sering disebut dengan pengendali PI. Semua kelebihan dan kekurangan dari pengendali P dan I ada pada pengendali itu sendiri. Sifat pengendali P yang selalu meninggalkan sinyal kesalahan dapat ditutupi oleh sifat pengendali I yang mampu menghilangkan sinyal kesalahan tersebut, sedangkan sifat pengendali I yang lambat dapat ditutupi oleh sifat pengendali P yang mampu merespon secara cepat. Dari penjelasan-penjelasan tersebut maka pengendali PI merupakan pilihan tepat pada penelitian ini.Meskipun pengendali PI masih mempunyai kelemahan yaitu kecepatan responnya yang lambat, dengan pengendali PI sistem tidak akan mempunyai harga kesalahan yang besar.

= + ∫ ( ) [2.7]

Dengan:

u = sinyal kontrol e = kesalahan (error)

Kp = penguatan proporsional

Ti = Kp/Ki konstanta waktu integral dan derivatif.

Pengendali PI secara digital dapat dinyatakan sebagai berikut:

( ) = ( ) + ∑ ( ) [2.8] Kendali dengan keluaran (t=(n-1T)),a=sebagai berikut

( − 1) = ( − 1) + ( )

( )

( ) = ( − 1) + [ + ] ( ) − ( − 1) ( ) = ( − 1) + ( ) + ( − 1) Maka = [ + ] = − ( ) = ( − 1) =

Program dapat dibuat berdasarkan uraian rumus di atas.

2.9. Tuning Kontroler dengan Metode Ziegler-Nichols [9]

Aspek yang sangat penting dalam desain kontroler PID ialah penentuan parameter kontroler PID supaya sistem close loop memenuhi kriteria performansi yang diinginkan. Hal ini disebut juga dengan tuning kontroler.

Ziegler-Nichols pertama kali memperkenalkan metodenya pada tahun 1942. Metode ini memiliki dua cara, metode osilasi dan kurva reaksi. Kedua metode ditujukan untuk menghasilkan respon sistem dengan lonjakan maksimum sebesar 25%. Gambar 2.25 memperlihatkan kurva dengan lonjakan 25%.

Gambar 2.25 Kurva respons tangga satuan yang memperlihatkan 25 % lonjakan maksimum

Metode ini didasarkan terhadap reaksi sistem untaian terbuka. Plant sebagai untaian terbuka dikenai sinyal fungsi tangga satuan (gambar 2.26). Kalau plant minimal tidak mengandung unsur integrator ataupun pole-pole kompleks, reaksi sistem akan berbentuk S. Gambar 2.27 menunjukkan kurva berbentuk S tersebut. Kelemahan metode ini terletak pada ketidakmampuannya untuk plant integrator maupun plantt yang memiliki pole kompleks.

Gambar 2.26 Respon tangga satuan sistem

Gambar 2.27 Kurva Respons berbentuk S

Kurva berbentuk-s mempunyai dua konstanta, waktu mati (dead time) L dan waktu tunda T. Dari gambar 2.27 terlihat bahwa kurva reaksi berubah naik, setelah selang waktu L. Sedangkan waktu tunda menggambarkan perubahan kurva setelah mencapai 66% dari keadaan mantapnya. Pada kurva dibuat suatu garis yang bersinggungan dengan garis kurva. Garis singgung itu akan memotong dengan sumbu absis dan garis maksimum. Perpotongan garis singgung dengan sumbu absis merupakan ukuran waktu mati, dan perpotongan dengan garis maksimum merupakan waktu tunda yang diukur dari titik waktu L.

Penalaan parameter PID didasarkan perolehan kedua konstanta itu. Zeigler dan Nichols melakukan eksperimen dan menyarankan parameter penyetelan nilai Kp, Ti, dan Td dengan didasarkan pada kedua parameter tersebut. Tabel 2.7 merupakan rumusan penalaan parameter PID berdasarkan cara kurva reaksi.

25

BAB III

RANCANGAN PENELITIAN 3.1. Sistem Pencetak Kertas Daur Ulang

Perancangan sistem pencetak kertas daur ulang terbentuk dari 4 bagian sub sistem, yaitu:

1. Sistem pengukuran, berupa pemantau suhu dan kelembapan. 2. Sistem pengering kertas, berupa pengatur suhu.

3. Sistem pengepres kertas, berupa plat yang terdapat pada rak.

4. Sistem pemantau, berupa tampilan proses yang sedang berlangsung pada PC. Keempat sistem tersebut di atas membentuk sebuah sistem seperti gambar 3.1, dengan sistem pemantau berupa PC yang dihubungkan dengan kabel serial RS 232.

Gambar 3.1 Sistem otomasi pencetak kertas daur ulang

Sistem otomasi pencetak kertas daur ulang dapat bekerja bersama apabila pada semua sistem dalam keadaan aktif, seperti pada gambar 3.1. Sistem bekerja secara bersama, dimana setiap proses yang terjadi pada sistem pencetak dapat dipantau oleh PC dengan menggunakan sistem pemantau yang berbasis Visual Basic. Pada sistem pencetak kertas daur ulang terdapat LCD, sebagai penampil suhu dan set point suhu yang di berikan

melalui keypad. Seluruh sistem pencetak kertas daur ulang terhubung langsung dengan sistem pemantau. Cara kerja sistem pencetak secara garis besar dapat dilihat pada gambar 3.2 sebagai berikut.

Gambar 3.2 Flow chart sistem pencetak kertas daur ulang

Pada sistem pencetak dibuat sistem pengaman, gambar 3.3. Hal tersebut ditujukan agar sistem tidak langsung bekerja meskipun sudah dalam keadaan aktif dan set point sudah dimasukkan. Sehingga sistem dapat lebih efisien dalam penggunaan daya. Sistem pengaman terdiri dari tiga buah sensor pendeteksi keberadaan loyang dan sebuah sensor pendeteksi pintu dalam keadaan terkunci. Sistem pengepres dapat bekerja apabila syarat keamanan sudah terpenuhi dengan syarat minimum apabila terdapat sebuah loyang pada rak pengepres.

Sistem akan mulai bekerja ditandai dengan aktifnya heater dan blower input yang meniupkan udara masuk ke dalam loyang. Heater akan menyala sampai set point suhu yang dikehendaki tercapai. Suhu diukur oleh sensor LM 35 yang diletakan pada tiap – tiap lapisan loyang, dengan output yang diberikan oleh sensor berupa tegangan. Blower input berfungsi untuk memberikan tekanan udara, agar udara yang ada di dalam pemanas dapat bersirkulasi dengan baik. Apabila udara di dalam pemanas melebihi set point suhu yang dikehendaki maka blower ouput akan menyala untuk mengurangi udara panas di dalam pemanas.

Sistem pengepresan akan bekerja saat kelembapan pada sistem yang di panaskan seudah mencapai batas bawah yang menyatakan keadaan air pada bubur kertas sudah mulai menguap karena panas. Motor DC yang berada pada bagian bawah rak dan terhubung pada pelat pengepres akan bekerja. Plat pengepres berfungsi untuk memberikan tekanan pada bubur kertas agar kadar air pada bubur kertas dapat berkurang dan kertas yang dihasilkan dapat lebih padat. Plat pengepres akan naik jika kelembapan pada sistem otoamasi sudah mencapai batas atas.

Sistem akan berhenti bekerja atau selesai menjalankan satu siklus pencetakan apabila kelembapan di dalam oven sudah mencapai batas atas yang ditentukan pada proses pencetakan kertas daur ulang. Program akan menonaktifkan heater, blower dan motor dengan sistem penampil pada LCD dan komunikasi serial pada monitoring akan tetap aktif. Pada tugas akhir ini hanya akan dibahas mengenai perancangan sistem pengering kertas yang terdiri dari heater, blower in, blower out, dan sensor suhu. Dengan cara kerja sistem pemanas secara keseluruhaan seperti tersebut di atas.

Perancangan sistem pengendali suhu pengering kertas meliputi beberapa tahap perancangan yang terdiri dari perangkat lunak (software) dan perangkat keras (hardware). Pada perangkat keras sistem yang dirancang akan membentuk suatu oven dengan sistem pengendali suhu. Pengendalian suhu pengering kertas dilakukan oleh mikrokontroler den dengan mengendalikan besarnya tegangan yang diberikan pada heater. Tegangan yang diberikan berupa tegangan yang sudah dikalibrasi oleh pengendali PI dengan keluaran berupa PWM dari mikro yang kemudian di masukkan ke rangkaian inverter.

3.2. Perancangan Perangkat Keras

Perangkat keras non elektronis terbuat dari besi dan aluminium sebagai kerangka oven. Pada kerangka oven dibuat kisi – kisi sebagai ventilasi yang dirancang dengan kemiringan tertentu agar aliran udara panas dapat mengalir pada tiap lapisan loyang, seperti pada gambar 3. . Udara yang mengalir pada kisi – kisi adalah udara yang ditiupkan oleh blower

input. Untuk menjaga agar panas pada plant tetap terjaga maka oven dilengkapi dengan blower output untuk mengeluarkan udara panas.

Gambar 3.3 Sistem pencetak kertas daur ulang

Pada blower input digunakan blower yang memiliki kecepatan putar yang besar dengan kemampuan meniupkan angin ke sisi samping, sesuai dengan saluran yang disediakan untuk jalan udara menuju kisi – kisi. Kecepatan putar yang besar ditujukan agar angin yang dihasilkan cukup besar sehingga dapat meniupkan udara panas dengan kekuatan yang hampir sama pada setiap lapisan loyang. Kecepatan putar baling – baling dikendalikan oleh tegangan yang sama dengan tegangan yang diberikan pada heater dengan menggunakan PWM keluaran dari mikrokontroler. Semakin tinggi tegangan yang digunakan oleh heater uantuk memanaskan plant, maka semakin cepat pula blower input berputar untuk meniupkan udara panas kedalam oven.

3.2.1.Perancangan Catu Daya

Rangkaian ini dirancang harus dapat memenuhi kebutuhan tegangan yang dibutuhkan oleh rangkaian. Nilai kapasitor yang digunakan mengikuti data sheet 7805.

Gambar 3.4 Rangkaian Catu Daya

Input tegangan DC 12 volt adalah keluaran dari trafo stepdown yang menurunkan tegangan AC 220 volt menjadi 12 volt. Selanjutnya harus disearahkan terlebih dahulu melalui dioda,yang kemudian menjadi sumber masukan bagi rangkaian pada gambar 3.4. 3.2.2.Perancangan Pengendali Tegangan AC

Tegangan AC sebagai sumber catuan pada heater dan blower input. Tegangan yang diberikan adalah kelularan dari inverter (tegangan yang sudah dikendalikan frekuensinya). Besarnya tegangan yang sama dengan frekuensi yang berubah akan menghasilkan tegangan yang sama namun daya yang dihasilkan pada perhitungan akan berbeda. Jika diterapkan pada heater maka,tegangan yang sama dengan frekuensi yang lebih kecil dari pada 50Hz maka akan dapat menghasilkan panas yang lebih rendah. Sedangkan pada

blower akan membuat putaran semakin rendah.

Gambar 3.5 Blok diagram sistem pemanas

Pada perancangan penguat daya seperti pada gambar 3.6, transformator yang digunakan adalah transformator audio dengan seri OT240. Transistor yang digunakan adalah transistor dengan seri 2N2222 untuk pensaklaran.

Gambar 3.6 Rangkaian Penguat Daya

Gambar 3.7 adalah sebuah aplikasi triac untuk mengendalikan putaran motor ac. Sumber penyulutan akan dihubungkan pada keluaran dari penguat daya. Saat keluaran penguat daya membentuk pulsa positif, maka triac akan ON, sehingga ada arus yang mengalir dari MT1 ke MT2.

Gambar 3.7 Rangkaian Inverter Dengan TRIAC

Nilai R dan C ditentukan dari persamaan 2.2. dv/dt triac BTA16 = 50V/μs [data sheet], Vs adalah tegangan sumber sebesar 220V dan C ditentukan terlebih dahulu sebesar 0,47μF, maka nilai R yang harus terpasang dapat ditentukan.

=0,632 × 50 / =0,632 × 220× 0,47

R=5,9Ω

Pada perancangan nilai R yang di pakai adalah sebesar 6,8Ω. 3.2.3.Keypad

Keypad yang digunakan adalah 3x4, dihubungkan langsung dengan mikro pada PB0 sampai PD6. Keypad hanya berfungsi untuk memberikan input nilai set point suhu, dengan angka yang terdapat pada keypad 0 sampai 9. Keypad * akan dijadikan cancel atau clear, sedangkan # untuk enter.

Gambar 3.8 Keypad 3.2.4.Mikrokontroler ATmega 8535

Gambar 3.9 Minimum sistem

Rangkaian minimum sistem dibuat terpisah dengan rangkaian yang lainya, hal ini ditujukan untuk mencegah terjadinya loncatan arus saat rangkaian diberi tegangan. Minimum sistem menggunakan kristal osilator sebesar 11,059MHz dengan kapasitor bernilai 22pF.

3.3. Perancangan perangkat lunak 3.3.1.Pembagian Port Atmega 8535

Perancangan perangkat lunak pengendali sistem pencetak kertas daur ulang terdapat pada komponen mikrokontroler Atmega 8535. Gambar 3.9 berikut adalah pembagian port untuk keseluruhan sistem pencetak kertas daur ulang.

Gambar 3.10 Pembagian Port Pada Mikrokontroler

Port yang akan digunakan pada perancangan sistem pengering kertas daur ulang adalah port yang diberi tanda kotak pada gambar 3.9. Port yang akan digunakan pada perancangan ini adalah PA0..2 sebagai input dari sensor LM35, PD5 sebagai pengendali

heater dan blower input dan PB0 sampai 7 sebagi input dari keypad untuk memasukkan set point.

3.3.2.Perancangan Program

Bagian yang akan diprogram pada mikrokontroler ATMega 8535 adalah bagian yang bertanda kotak tebal putus – putus pada gambar 3.11

Gambar 3.11 Blok Diagram Perancangan Program

Pada program dibuat pengendali PI dengan keluaran berupa PWM sebagai picuan inverter untuk mengendalikan heater dan blower. Keluaran dari tiga buah sensor masuk ke

ADC mikro yang kemudian datanya diolah oleh sistem pengukuran suhu. Data yang digunakan untuk menghitung error adalah data yang dikirimkan dari sistem pengukuran.

Flow chart perancangan software secara keseluruhan program diperlihatkan pada

gambar 3.12, dengan inisialisasi masing – masing proses terdapat pada tiap sub rutin yang akan dieksekusi. Tiap proses berjalan berurutan sampai sebuah siklus pencetakan selesai dilaksanakan.

Gambar 3.12 Flow Chart Sistem Pencetak

Subrutin sistem standby adalah saat dimana alat dalam keadaan siap digunakan dan dipantau oleh PC. Pada saat ini heater, blower dan motor dalam keadaan tidak aktif. Dengan flow chart sebagai berikut, gambar 3.13.

Gambar 3.13 Flow Chart Sistem Standby

Subrutin sistem input gambar 3.14 adalah subrutin pengambilan data suhu dari keypad, didahului dengan pengecekan data pada keypad. Sistem dapat bekerja apabila pengguna sudah memberikan data set point data set point. Jika nilai set point yang dimasukkan tidak sesuai dengan rentang yang ditentukan,maka pada LCD akan tampil perintah untuk memasukkan set point ulang. Apabila data yang dimasukkan telah sesuai maka data yang disimpan akan digunakan pada proses pengendali suhu.

Subrutin sistem safety gambar 3.15 adalah syarat keamanan yang harus dipenuhi setelah set point dimasukkan. Sistem keamanan terdiri dari dua buah syarat, pengecekan loyang dan pengecekan pintu. Pada sistem disediakan rak dengan 3 susunan loyang, sistem akan dapat bekerja apabila minimal ada sebuah loyang yang terdapat didalamnya.

Gambar 3.15 Flow Chart Sistem Safety

Subrutin pengendali suhu gambar 3.16, data suhu yang diolah diambil dari sitem pengukuran suhu. Data suhu yang didapat dibandingkan nilainya dengan input yang dimasukan dari set point. Apabila nilai suhu tidak sama dengan nilai set point yang diharapkan, maka nilai error akan dihitung, dengan perhitungan error adalah nilai set point yang dikehendaki dikurangi dengan nilai suhu saat ini.

Nilai error yang didapat akan digunakan dalam perhitungan PI, yang menghasilkan nilai pengendalian saat ini.Kemudian nilai pengendali saat ini diperiksa apakah nilai yang dihasilkan positif atau negatif. Jika yang dihasilkan nilai pengendali positif, maka sistem akan menjalankan heater dan blower. Sedangkan error negatif, maka sistem akan mematikan heater dan blower untuk mengurangi panas yang ada di dalam ruangan.

Gambar 3.16 Flow chart Sistem Pengendali Suhu

Siklus akan berulang selama proses pencetakan berlangsung. Dengan pengecekan nilai suhu dilakukan oleh sistem pengukuran. Sistem akan berahir jika satu siklus proses telah selesai.

37

BAB IV

DATA DAN PEMBAHASAN

4.1. Hasil Perancangan

Setelah melakukan beberapa penyesuaian pada alat yang dirancang,maka hasil akhir dari sistem otomasi pencetak kertas daur ulang adalah seperti gambar 4.1 sebagai berikut.

Gambar 4.1 Hasil akhir sistem otomasi pencetak kertas daur ulang

Pada sistem pencetak kertas daur ulang disertakan LCD dan keypad. LCD berfungsi sebagai penampil aktifitas yang terjadi pada sistem, meliputi status komunikasi, status keamanan sistem, nilai set point yang dimasukkan melalui keypad dan eksekusi perintah yang sedang di jalankan pada sistem.

Sistem memiliki tiga buah loyang yang sudah dimanipulasi dengan screen sebagai cetakan bubur kertas. Setiap loyang akan dipanaskan oleh sebuah pemanas, sehingga terdapat tiga buah pemanas untuk memanaskan masing – masing loyang. Pemanas terletak pada setengah keliling loyang pada bagian belakang sistem. Pemanas diletakkan di sisi yang sedikit lebih tinggi dari sisi atas loyang, hal ini bertujuan untuk memanaskan udara di celah antar loyang dimana diantaranya terdapat plat pengepres yang terbuat dari besi yang juga akan membantu perambatan panas pada bubur kertas.

Gambar 4.2 Rak dan loyang pencetak

Masing – masing pemanas terhubung dengan sebuah rangkaian dimmer yang dikendalikan oeh PWM dari mikrokontroler. Agar udara panas dapat bersirkulasi dengan baik, maka pada sistem disertakan sebuah blower yang berfungsi untuk memberikan tekanan udara. Blower yang digunakan dipicu oleh dimmer dan PWM yang sama dengan picuan pada pemanas, sehingga ketika pemanas bekerja blower juga berputar.

Gambar 4.3 Rangkaian Elektronis

Pada dinding luar sistem diberikan bahan anti panas, yang berfungsi untuk memastikan udara panas didalam sistem dapat bubur kertas secara sempurna, dan sebagi pelindung agar sistem aman digunakan oleh pengguna. Pengaman juga terdapat pada sisi samping sistem sebagai tempat untuk meletakan rangkain elektronis seperti pada gambar 4.3 diatas.

Sensor LM35 diletakan pada bagian depan samping loyang. Sensor diletakkan di bagian depan yang berlawanan dengan letak pemanas,bertujuan agar suhu yang terukur pada sensor mewakili nilai suhu pada ruangan.

4.2. Prinsip dan Cara Kerja

Sistem otomasi dapat bekerja bila sistem keamanan yang di syaratkan dapat terpenuhi dan set poin yang dikehendaki oleh pengguna telah dimasukkan. Cara kerja sistem otomasi

secara garis besar seperti yang telah di rancang pada flowchart gambar 3.2. Prinsip kerja sistem adalah memanaskan bubur kertas yang ada di dalam loyang sesuai dengan suhu yang dikehendaki oleh pengguna melalui keypad.

Sistem akan mulai bekerja dengan melakukan pengecekan sensor loyang dan sensor pintu,sebagai salah satu syarat keamanan. Setelah syarat keamanan terpenuhi, kemudian sistem akan melakukan pengecekan set point. Pemanas akan bekerja ketika nilai pengendali dari perhitungan PI telah didapatkan.

Panas yang ada pada oven akan selalu dipantau oleh sensor LM35. Keluaran dari ketiga sensor LM35 dimasukkan ke ADC mikro yang nantinya akan diolah pada program rata - rata suhu. Pada penelitian ini hanya digunakan hasil rata – rata suhu sebagai data suhu yang akan di selisihkan dengan set poin, menjadi data suhu. Data akan diproses menggunakan kendali PI.

Pemanas akan berhenti bekerja jika mekanik pengepres telah bekerja sesuai dengan masukan dari sensor kelembaban. Namun pada penelitian ini akan dibahas mengenai pengendalian pemanas dengan kendali PI.

4.2.1. Pengujian Heater Open Loop

Pengujian heater dilakukan untuk menentukan nilai Kp dan Ki. Karena pengujian

heater dilakukan pada ruang tebuka maka data yang di ambil adalah data pada heater. Heater yang digunakan adalah heater 300watt.

Dari data percobaan heater secara open loop dengan pengambilan data menggunakan multimeter PC-510 didapat data (lampiran 3) dengan grafik seperti pada gambar 4.3 . Nilai Ldan T dari grafik adalah 5s dan 435s. Maka konstanta PI dihitung menggunakan rumus Ziegler-Nichols dengan metode kurva reaksi, perhitungannya adalah sebagai berikut.

Menghitung nilai Kp :

= 0,9 = 0,94355

= 78,3

Menghitung nilai Ki : T = waktu sampel = 10 s = 0,3 = 5 0,3 = 16,67 = × =78,3 × 1016,67 = 46,97

Nilai koefiseien PI yang terhitung masih dalam bentuk pecahan, untuk mempermudah proses perhitungan maka dilakukan pembulatan nilai. Nilai setelah pembulatan adalah Kp= 78 dan Ki=47.

4.2.2. Pengujian sensor LM 35

Pengujian pada LM35 dilakukan,untuk memastikan bahwa nilai yang tertera pada LCD bernilai sama dengan alat pengukur suhu pembanding. Alat pengukur suhu pembanding yang digunakan adalah multimeter PC 510.

Tabel 4.1 Pengujiansensor LM35

PC 510 Sensor 1 Sensor 2 Sensor 3

27° 27° 27° 27°

29° 29° 28° 29°

30° 30° 30° 30°

Dari tabel dapat terlihat bahwa terkadang ada ketidak samaan dalam pembacaan sensor, namun selisih yang terjadi tidak jauh dari nilai suhu pembanding.

4.3. Analisa Perangkat Lunak

Berdasarkan perancangan seperti pada diagram alir gambar 3.2 maka uraian program sebagai berikut:

[1] Inisialisasi

Blok ini berisi tentang pendefinisian fungsi, variabel, dan nilai awal yang diperlukan dalam proses, dengan uraian program sebagai berikut :

[2] Pembacaan Sensor

Blok ini berisi program pembacaan sensor LM35 dan humidity oleh ADC yang akan di tampilkan pada LCD. Pada blok ini tidak dibahas lebih lanjut, karena hanya hasil akhir dari pengolahan yang akan digunakan pada program selanjutnya. Program pembacaan sensor LM35 berasal dari penelitian dari Ratno dan pembacaan sensor humidity berasal dari penelitian Fernando.

[3] Input keypad

Blok ini berisi tentang bagaimana program dapat mengetahui nilai set-point. Pada pembacaan nilai input terlebih dahulu dilakukan prosedur pembacaan keypad,pada listing pertama, kemudian dilakukan pembacaan nilai. Setelah set poin dimasukkan, terlebih dulu akan dilakukan pengecekkan,apakah nilai yang dimasukkan sesuai dengan yang dikehendaki, jika tidak maka pengguna akan diminta untuk mengulangi masukkan.

Program pembaca keypad

[4] Perhitungan PI

Blok ini berisi program untuk menghitung control output.

Pada program dibuat perbandingan nilai antara nilai keluaran PI saat ini dengan sebelumnya, apa bila nilai keluaran PI lebih kecil dari sebelumnya maka nilai yang akan dikeluarkan oleh Port D.5 adalah nol, atau mematikan heater dan blower.

4.4. Data Pengujian Sistem

Pengujian dilakukuan dengan menyalakan heater pertama yang terletak pada bagian paling atas dan blower. Data diambil setiap 10 detik, dengan pencatatan data yang dilakukan adalah nilai suhu rata – rata dan nilai hasil perhitungan PI. Pada pencatatan data suhu apabila dalam proses pengambilan data LCD belum menampilkan nilai suhu maka nilai akan disesuaikan dengan pencatatan suhu sebelunya dan sesudahnya.

4.4.1.

Set Point = 50°C

Pengambilan data dengan set poin 50°C dilakukan sebanyak dua kali dengan percobaan pertama dilakukan dengan menggunakan heater dan blower, sedangkan

percobaan kedua dengan tanpa blower. Hasil pengujian keluaran pengendali PI terhadap waktu dengan nilai set point 50°C pada suhu sistem, dengan menggunakan heater dan

blower Gambar 4.5 berikut adalah data bentuk dalam grafik, hasil dalam bentuk tabel

terlampir pada lampiran 4.

Gambar 4.5 Keluaran PI dengan SP 50°C

Sedangkan untuk pencatatan data suhu akan dilakukan pembandingan antara percobaan menggunakan dengan blower dan tanpa blower , data lihat lampiran 5.

Gambar 4.6 Perbandingan suhu dengan SP 50°C 0 5000 10000 15000 20000 25000 30000 35000 40000 45000 12:00:00 AM12:02:53 AM12:05:46 AM12:08:38 AM12:11:31 AM12:14:24 AM12:17:17 AM12:20:10 AM Ke lu ar an P I

Waktu (Jam : Menit : Detik)

Keluaran Pengendali PI SP 50°C

C Out 0 10 20 30 40 50 60 12:00:00 AM12:02:53 AM12:05:46 AM12:08:38 AM12:11:31 AM12:14:24 AM12:17:17 AM12:20:10 AM12:23:02 AM Su hu (° C)Waktu (Jam : Menit : Detik)

Perbandingan Suhu

Pada gambar 4.6 perbandingan suhu dapat terlihat jika pada pengujian dengan menggunakan blower akan lebih cepat mencapai nilai set poin yang diinginkan sedangkan pada percobaan tanpa blower memerlukan waktu sedikit lebih lama. Perbedaan tersebut terjadi karena pada percobaan tanpa blower terdapat perbedaan suhu yang sangat jauh pada loyang pertama dan loyang ketiga. Seperti terlihat pada tabel 4.1 pada beberapa pencuplikan data suhu.

Tabel 4.2 Perbandingan suhu

De ng an bl ow er SR (°C) S1 (°C) S2 (°C) S3 (°C) S Multi (°C) 27 27 27 27 26 32 35 32 29 36 45 54 45 37 56 50 62 49 41 63 Ta np a bl ow er SR (°C) S1 (°C) S2 (°C) S3 (°C) S Multi (°C) 27 27 27 27 26 32 39 31 27 46 45 60 43 33 70 50 70 47 35 75 4.4.2.

Set Point = 60°C

Gambar 4.7 Keluaran PI dengan SP 60°C

Pada percobaan dengan set point 60°C diperlukan waktu yang lebih lama namun cenderung lebih stabil pada kenaikan suhu, jika dibandingkan dengan kenaikan suhu pada

0 10000 20000 30000 40000 50000 60000 70000

12:00:00 AM12:07:12 AM12:14:24 AM12:21:36 AM12:28:48 AM12:36:00 AM

Ke lu ar an P I

Waktu (Jam : Menit : Detik)

Keluaran Pengendali PI SP 60°C

set point 60°C. Hal ini dipengaruhi oleh kenaikan suhu yang cenderung berbeda pada

setiap percobaan,namun sejauh ini program masih dapat menghitung PI dengan baik. Data lihat lampiran 6.

4.4.3.

Set Point = 80°C

Gambar 4.8 Grafik suhu pengujian SP 80°C

Pemanas yang dinyalakan hanya sebuah pemanas yang terdapat di atas maka kenaikan panas loyang membutuhkan waktu yang cukup lama untuk mencapai nilai set poin yang dikehendaki. Hal itu dapat terjadi karena terdapat perbedaan suhu pada sisi atas dan bawah loyang. Pada saat pengambilan data dengan set point 80°C tidak dapat diselesaikan sebagaimana mestinya karena pada saat suhu rata – rata oven pada suhu 77°C blower berbunyi dan mengalami kerusakan pada 59.30 detik dan pengambilan data dihentikan pada waktu 60 menit (data lihat lampiran 7).

Dengan kata lain jika sirkulasi dan pemanasan dapat diperbaiki penempatannya maka

set point 80°C seperti terdapat pada batasan masalah dapat dipenuhi.

0 10 20 30 40 50 60 70 80 90 12:00:00 AM12:07:12 AM12:14:24 AM12:21:36 AM12:28:48 AM12:36:00 AM12:43:12 AM12:50:24 AM12:57:36 AM1:04:48 AM Su hu (° C)

Waktu (Jam : Menit : Detik)