I.PENDAHULUAN

1.1. Latar BelakangIndonesia merupakan negara agraris yang memiliki lahan yang sangat luas dan sebagian besar masyarakatnya hidup dengan cara bertani. Akan tetapi kurangnya tenaga kerja yang ahli akan menyebabkan lambatnya perkembangan khususnya di bidang pertanian.

Untuk mengikuti perkembangan zaman yang begitu pesat, pemerintah terus berupaya meningkatkan sumber daya manusia yang berkualitas dan terampil. Salah satu upaya yang dilakukan pemerintah adalah dibidang pendidikan. Khususnya untuk perguruan tinggi. Pemerintah telah mendirikan suatu perguruan tinggi di bawah naungan Universitas Andalas yaitu Politeknik Pertanian.

Politeknik Pertanian merupakan suatu tempat pendidikan yang dapat meningkatkan keterampilan dibidang pertanian. Lulusan dari Politeknik Pertanian ini pada umumnya sudah siap pakai karena sudah memiliki keterampilan, baik dibidang pertanian sendiri maupun dibidang lainnya seperti perkantoran maupun membuka usaha sendiri.

Salah satu kegiatan yang harus diikuti oleh Mahasiswa Politeknik Pertanian Universitas Andalas adalah Pengalaman Kerja Praktek Mahasiswa (PKPM). PKPM merupakan penerapan ilmu secara langsung di lapangan baik itu di perusahaan pemerintah, perusahaan swasta ataupun terjun langsung ke masyarakat.

Melalui kegiatan Pengalaman Kerja Praktek Mahasiswa, maka mahasiswa dapat mengetahui dan melihat langsung kondisi yang sesungguhnya terjadi di lingkungan suatu perusahaan, dan mempelajari ilmu-ilmu bermanfaat yang

terdapat di lingkungan perusahaan dan mengaplikasikannya di kehidupan sehari-hari.

Untuk mengaplikasikan pelajaran yang di dapat oleh mahasiswa sewaktu kuliah di Program Studi Mesin Dan Peralatan Pertanian maka dipilih PKS. PT. JOHAN SENTOSA Desa Sungai jernih Kabupaten Kampar Provinsi Riau sebagai tempat pelaksanaan PKPM, yang mempelajari tentang alat dan mesin pengolahan kelapa sawit.

1.2. Tujuan

● Tujuan Umum

PKPM merupakan salah satu kurikulum yang harus dijalani oleh mahasiswa di Politeknik Pertanian Universitas Andalas secara umum bertujuan untuk :

1. Untuk menambah wawasan dan meningkatkan pengetahuan serta pemahaman mahasiswa mengenai kegiatan perusahaan yang mencakup dalam industri pertanian.

2. Untuk membekali mahasiswa dengan pengalaman yang sebenarnya di dunia kerja sebagai persiapan diri dalam dunia kerja.

3. Untuk meningkatkan disiplin mahasiswa dan tanggung jawab sebagai seorang mahasiswa.

● Tujuan Khusus

1. Untuk mempelajari, mengenal dan memahami secara langsung proses pengolahan kelapa sawit.

2. Mahasiswa dapat beradaptasi dengan lingkungan masyarakat di luar kampus sehingga mahasiswa diharapkan kelak tidak akan kesulitan jika kembali kemasyarakat.

1.3. Manfaat

Manfaat yang diharapkan setelah mengikuti pengalaman kerja praktek mahasiswa (PKPM) adalah :

1. Mahasiswa memahami proses pengolahan kelapa sawit.

2. Meningkatkan hard skill dan soft skill dalam bekerja sama dan bergaul dengan karyawan.

3. Mahasiswa mendapatkan pegalaman kerja dan memudahkan mahasiswa untuk bekerja di pabrik sawit.

II. TINJAUAN PUSTAKA

2.1. Tanaman Kelapa SawitTanaman kelapa sawit yang dibudidayakan di Indonesia pada sekarang ini bukanlah merupakan tanaman asli Indonesia akan tetapi merupakan tanaman asli Afrika Barat (Geunia) yaitu jenis Elais Geunensis Jacq. Walaupun demikian, ternyata kelapa sawit cocok dibudidayakan di luar daerah asalnya termasuk Indonesia (Satyawibawa,1992).

Sejak revolusi industri di Benua Eropa, meningkatlah kebutuhan bahan baku untuk pembuatan sabun dan margarine. Salah satu bahan baku tersebut adalah minyak sawit yang dipasok dari Afrika Barat. Pada mulanya minyak sawit hanya dihasilkan dari tanaman yang tumbuh liar di hutan-hutan. Akibat meningkatnya kebutuhan minyak sawit terjadilah pelonjakan harga yang tajam sehingga timbulah keinginan para pemilik industri sabun dan margarin untuk mendirikan pabrik kelapa sawit. Sir William Lever merupakan orang yang pertama mendirikan pabrik kelapa sawit pada tahu 1911 di Sierra Leone. Kelapa sawit masuk pertama kali ke Indonesia pada tahun 1848. Pemerintahan colonial Belanda mendatangkan empat batang bibit kelapa sawit yaitu dua bibit dari Mauritius dan dua bibit dari Amsterdam. Bibit yang didatangkan dari Belanda ini ditanam di Kebun Raya Bogor ( Amir, 2005).

Tanaman kelapa sawit mulai diusahakan secara komersil pada tahun 1911. perintis usaha perkebunan kelapa sawit di Indonesia adalah Adrien Hallet, seorang Belgia yang telah belajar banyak tentang kelapa sawit di Afrika. Budidaya yang dilakukannya diikuti oleh K. Schadt yang menandai lahirnya perkebunan kelapa

sawit di Indonesia. Sejak saat itu, perkebunan kelapa sawit di Indonesia mulai berkembang. Perkebunan kelapa sawit pertama kali berlokasi di Pantai Timur Sumatera (Deli) dan Aceh. Luas areal perkebunannya mencapai 5.123 Ha. Indonesia mulai mengekspor minyak sawit pada tahun 1919 sebesar 576 ton ke Negara-negara Eropa, kemudian tahun 1923 mulai mengekspor minyak inti sawit sebesar 850 ton (Semangun, 2003).

Kelapa sawit biasanya berbuah setelah umur 2,5 tahun, buahnya menjadi masak 5,5 bulan setelah penyerbukan. Buah matang panen adalah adanya buah yang lepas dari tandan (membrondol) sekurang-kurangnya 5 buah untuk tandan yang beratnya kurang dari 10 kg, atau sekurang-kurangnya 5 buah untuk tandan yang beratnya 10 kg atau lebih (Setyamidjaja, 1991).

Buah kelapa sawit tersusun dalam tandan buah hingga berapa tingkat dan pada buah yang sehat dapat mencapai 10 tingkat. Tiap buah panjangnya 2-5 cm dan beratnya dapat melebihi 30 gram, akan masak kira-kira 5-6 bulan setelah penyerbukan yang terdiri dari beberapa bagian diantaranya : kulit buah (exocarp), daging buah (mesocarp), cangkang (endocarp), dan inti (kernel). Dapat dilihat pada Gambar 1 di bawah ini

Gambar 1. Buah Kelapa Sawit kernel cangkang mesocrap exocrap endocra p

Berdasarkan ketebalan daging buah dan cangkang kelapa sawit dapat dibedakan atas tiga tipe yaitu :

1. Dura, dimana daging buah relatif tipis, kernel (inti) besar dan cangkang tebal.

2. Pesifera, dimana daging buah tebal, inti kecil dan mempunyai cangkang tipis.

3. Tenera, dimana merupakan hasil persilangan antara dura dan fisifera, daging buah relatif tebal, cangkang tipis, dengan kandungan minyak yang tinggi serta inti yang relatif sedang.

Berdasarkan warna buah sawit dibedakan atas 2 tipe yaitu antara lain :

1. Tipe Higrescens

Ciri – cirinya : buah mentah berwarna ungu (violet) sampai hijau pada ujungnya, sedangkan pangkalnya agak pucat setelah masak berubah menjadi kuning kemerahan.

2. Tipe Virescens

Ciri-cirinya : buah mentah berwarna hijau setelah masak menjadi orange kemerahan tetapi ujungnya tetap kehijauan.

Pemanenan harus dilaksanakan pada saat yang tepat, sebab pemanenan yang dilakukan pada saat yang tepat akan menentukan kualitas dan kuantitas buah kelapa sawit. Proses pembentukan minyak didalam buah berlangsung selama 24 hari, yaitu pada saat buah mulai masak. Pemanenan yang dilakukan sebelum proses pembentukan minyak selesai akan mengakibatkan hasil minyak yang kurang dari semestinya, sedangkan pemanenan sesudah proses pembentukan minyak selesai akan merugikan karena banyak buah yang telepas dari tandan dan

jatuh ke tanah. Buah yang terlalu masak sebagian kandungan minyaknya akan berubah menjadi asam lemak bebas yang mengakibatkan rendahnya mutu minyak dan buah yang terlalu masak akan mudah terserang penyakit. Pemanenan buah kelapa sawit yang baik adalah : semua tandan yang telah matang harus di panen, tandan buah dipotong dengan dodos atau eggrek bertangkai panjang, bekas potongan pelepah harus melengkung menyerupai tapak kuda yaitu miring keluar, pelepah daun yang dipotong dari pohonnya harus ditumpuk secara teratur pada gawangan dan ditelungkupkan (Styamidjaja, 1991).

Buah panen yang telah dipanen harus segera diangkut ke pabrik agar segera dapat diolah. Untuk menghindari terbentuknya asam lemak bebas pengolahan harus dilaksanakan paling lambat 8 jam setelah pemanenan. Sesampainya di pabrik buah harus segera ditimbang kemudian dimasukkan ke dalam lori perebusan yang biasanya berkapasitas 2,5 ton setiap lori. Buah beserta lori direbus pada suatu tempat perebusan (sterilizer). Di dalam perebusan uap panas dialirkan selama 60 menit dengan suhu 125º C dan tekanan dalam ruangan kerkisar ± 2,5 atmosfer (Risza, 1994).

Tandan buah yang telah direbus kemudian dimasukkan ke dalam mesin pelepas buah (thresher) buah yang telah rontok di bawa kedalam mesin pelumat (digester) sedangkan janjangan kosong di bawa ketempat pembakaran (incenerator) dan digunakan untuk menghasilkan uap yang digunakan dalam proses sterilisasi dan ada juga yang digunakan sebagai mulsa. Buah diaduk dalam suatu bejana silindris tegak selama beberapa waktu dan dipanaskan dalam suhu yang tinggi. Bejana yang dilengkapi dengan beberapa lengan atau pisau pengaduk sehingga buah diaduk didalamnya menjadi kancur karena diremas akibat gesekan

yang timbul akibat antara sesame buah dan diantaranya massa remasan dengan pengaduk serta dinding ketel (Semangun, 2003).

Setelah diremas akibat adanya gaya gesekan serat dan nut yang masih banyak mengandung minyak kemudian dikempa yang bertujuan untuk memeraskan minyak sebanyak mungkin dari masa remasan sehingga kehilangan minyak sekecil-kecilnya. Ampas kempaan yang keluar dari kempaan masih berupa bongkahan dan masih terlalu basah untuk mudah dihembus serabutnya oleh angina, oleh karena itu Conveyor yang membawa ampas kempaan ke kolom pemisah serabut dilengkapi dengan lengan-lengan pemecah yang letaknya pada sumbu Conveyor dengan sedemikian rupa sehingga membentuk ulir (Lubis,1992). Minyak mentah berupa cairan yang ditiriskan dari bejana peremas dan yang diperas oleh kempaan terdiri dari campuran minyak, air dan sisa – sisa sel serta potongan serabut-serabut halus dan cangkang halus. Upaya pertama untuk memisahkan serabut dan cangkang halus adalah dengan menggunakan ayakan getar melalui kawat saringan. Setelah disaring proses selanjutnya adalah dengan mengendapkan minyak tersebut dalam tangki pengendap (clarifikasi). Tangki ini berbentuk silinder vertical dengan kerucut terbalik dibawahnya tempat menampug sementara endapan sisa serabut halus, pasir, tanah dan kotoran yang lain lainnya (Styamidjaja, 1991).

III. METODE PELAKSANAAN

3.1. Waktu PelaksanaanWaktu pelaksanaan Pengalaman Kerja Praktek Mahasiswa (PKPM) ini selama ± 3 bulan dimulai pada tanggal 8 april 2013 dan selesai pada tanggal 30 juni 2013.

3.2. Tempat Pelaksanaan

Tempat dilaksanakannya Pengalaman Kerja Praktek Mahasiswa (PKPM) ini di PKS. PT. Johan Sentosa Kebun Bangkinang (JS) Kabupaten Kampar Propinsi Riau.

3.3. Metode Pelaksanaan

Dalam pelaksanaan PKPM di PKS. PT. JOHAN SENTOSA (JS) ini mahasiswa melaksanakan kegiatan di pabrik pengolahan kelapa sawit, yang dilaksanakan setiap hari senin sampai jumat dan kegiatan dimulai pada pukul 07.00 sampai pada pukul 17.00 WIB, dan pada hari sabtu dimulai pukul 07.00-00.12. Untuk pengambilan data yang dibutuhkan dilakukan pengamatan secara langsung dilapangan sambil melakukan diskusi dan tanya jawab dengan Operator, Mandor, Asisten dan karyawan.

Secara garis besar diagram alir dari proses pengolahan kelapa sawit dapat dilihat pada Gambar 2 di bawah ini.

Gambar 2. Diagram alir proses pengolahan kelapa sawit Perebusan (sterilizer) Perontokan (Threser) Pengadukan (Digester) Pengepresan (Screw Press) Pemisahan Ampas (Depericarper) Penegeringan (Nut Silo) Pemecahan (Nut Cracker) Pemisahan (Dry Separator) Pengeringan (Winnowing Kernel) Penyimpanan kernel Penyaringan (Vibrating Screen) Pengendapan (Centrifugal Punifier) Pemurnian (Clarivication Tank) Pengeringan (Oil Vacum Dryer)

Penyimpanan CPO Hydrocyclon Cangkang Mulsa Pupuk TBS

IV. HASIL DAN PEMBAHASAN

4.1. Profil Perusahaan● Sejarah Perusahaan

PKS. PT. Johan Sentosa merupakan salah satu pabrik yang bergerak dibidang pengolahan kelapa sawit dibawah naungan Duta Palma Group. PKS. PT. Johan Sentosa berdiri pada tahun 1995 berdasarkan Peraturan Pemerintah No. 9683/09-01/PB/VI/95, Tanggal 21 Juni 1995 yang terletak di Desa Sei. Jernih, Kecamatan Bangkinang Seberang, Kabupaten Kampar, Provinsi Riau dan berkantor pusat di Pekanbaru dengan lahan perkebunan seluas ± 6000 Ha dengan sumber air baku untuk produksi berasal dari dua sumber, yaitu sumber pertama waduk dan sumber kedua Sungai Buriang. PKS PT. JOHAN SENTOSA sendiri mulai di bangun sejak tahun 1996 – 1997 dan mulai dioperasikan pada Desember 1997. Pabrik ini beroperasi dengan kapasitas 60 ton/jam. Produk utama pada PKS.PT. Johan Sentosa ini adalah CPO (Crude Palm Oil) dan Kernel (Inti Sawit). Tujuan pembangunan pabrik di PT. JOHAN SENTOSA adalah untuk mengolah buah yang dihasilkan dari kebun sendiri dan kebun masyarakat. PT. JOHAN SENTOSA (JS) merupakan salah satu perusahaan yang tergabung dalam DUTA PALMA NUSANTARA. PT. JOHAN SENTOSA merupakan sebuah perusahaan pekebunan swasta yang bergerak di bidang produksi kelapa sawit TBS (Tandan Buah Segar) dan kemudian diolah menjadi CPO (Crude Palm Oil). Perusahaan yang tergabung dalam DUTA PALMA NUSANTARA antara lain :

Tabel 1. Perusahaan yang tergabung di DUTA PALMA NUSANTARA GROUP :

No Nama Perusahaan Lokasi

1 PT. CERENTI SUBUR Kuansing

2 PT. DUTA PALMA NUSANTARA Kuansing

3 PT. WANAJINGA TIMUR Kuansing

4 PT. JOHAN SENTOSA Bangkinang

5 PT. ELUAN MAHKOTA Rokan Hulu

6 PT. KENCANA AMAL TANI Inhu

PT. JOHAN SENTOSA terdiri dari dua unit yaitu unit pengolahan kelapa sawit (PKS) dan unit perkebunan sawit. Pada saat sekarang ini pengolahan kelapa sawit (PKS) yang dilakukan adalah mengolah bahan baku yang dihasilkan oleh kebun sendiri dan dari kebun masyarakat luar.

● Lokasi dan Luas Areal

PT. JOHAN SENTOSA unit pengolahan kelapa sawit berlokasi di Kebun Bangkinang Desa Sungai Jernih Bangkinang Kabupaten Kampar Propinsi Riau. Lokasi PKS PT. JOHAN SENTOSA berada di kawasan Kebun PT. JOHAN SENTOSA (JS) tepatnya di areal Divisi II (Gambar terlampir) atau berbatasan dengan :

Sebelah Timur PKS berbatasan dengan perumahan PKS. Sebelah Barat PKS berbatasan dengan areal Divisi VII. Sebelah Utara PKS berbatasan dengan Areal Divisi IV. Sebelah Selatan PKS berbatasan dengan Sungai Jernih.

PT. Johan Sentosa memiliki areal perkebunan seluas 6.000 Ha yang terbagi dalam 8 divisi.

● Ruang Lingkup Usaha

PKS. PT. Johan Sentosa mengolah buah sawit dari kebun sendiri dan kebun masyarakat. Hasil olah PKS ini berupa Minyak Sawit (CPO) dan Inti

(kernel) sawit. CPO pada umumnya di ekspor melalui PT. Duta Palma di Pelabuhan Dumai, sedangkan inti (kernel) umumnya dijual ke PT. Inti Benua untuk diolah lebih lanjut.

● Jumlah Tenaga Kerja di PKS. PT. JOHAN SENTOSA (JS)

Manager : 1 orang Asisten : 7 orang

KTU : 1 orang

Karyawan : 155 orang ● Pengorganisasian

Untuk mencapai itu semua, maka disusunlah suatu susunan organisasi yang mendukung tindakan yang dilakukan di PKS. Dalam menetapkan struktur organisasi harus dipilih orang-orang yang benar-benar mampu dan bertanggung jawab serta yang sesuai dengan kemampuannya.

Adapun fungsi dari masing-masing jabatan yang ada di PKS. PT. JOHAN SENTOSA adalah sebagai berikut :

General Manager sebagai pimpinan seluruh operasional kerja baik kebun maupun pabrik kelapa sawit dan pengambil keputusan dalam setiap masalah yang terjadi di kebun dan PKS mencapai target yang ditetapkan. Manager Umum sebagai penanggung jawab segala hal yang berhubungan

dengan bagian umum seperti personalia dan keamanan pabrik dan kebun. Mill Manager sebagai pemimpin operasional pabrik yang bertanggung

dalam setiap masalah yang terjadi di PKS untuk mecapai target yang ditetapkan.

Asisten sebagai pembantu manager secara teknis dan operasional dalam menyelesaikan tugas dan mengawasi jalannya proses pengolahan guna mencapai target yang ditetapkan.

KTU bertugas untuk menyusun data dan menyelesaikan administrasi yang berhubungan dengan PKS.

Mandor mengawasi operator dalam menjalankan tugas dan kewajiban masing-masing sesuai dengan norma dan angka-angka processing.

Krani bertugas membantu KTU dan Asisten dalam menyelesaikan tugas-tugas administrasi.

Satpam sebagai komandan dan penanggung jawab pengamanan di wiliyah PKS yaitu dibantu dengan oleh security (satpam)

4.2. Pengangkutan Tandan Buah Segar

Setelah TBS (Tandan Buah Segar) di panen dilapangan, kemudian TBS ini seharusnya langsung diangkut ke pabrik. Hal ini bertujuan agar kadar asam lemak bebas pada buah tidak terlalu tinggi. Dan untuk pengangkutan hasil panen TBS ini digunakan truk pengangkut dengan kapasitas muatan 6 – 8 ton TBS. truk ini dilengkapi dengan hidrolik untuk menumpahkan TBS yang diangkut ke lantai penerimaan TBS.

4.3. Stasiun Penerimaan Buah (Food Reception)

Setelah TBS di angkut ke pabrik, stasiun yang pertama kali di lalui adalah stasiun penerimaan buah. Di dalam penerimaan buah ada dua tempat yang harus dilalui, antara lain

4.3.1. Jembatan Timbang (Weight Bridge)

Jembatan timbang adalah suatu alat ukur berat untuk mengetahuai berat suatu bahan/barang yang di timbang.

Fungsi timbangan pada PKS PT. JOHAN SENTOSA adalah: sebagai alat mengetahui / menimbang TBS yang masuk dan menimbang hasil-hasil produksi PKS dan Kebun PT. JOHAN SENTOSA seperti TBS, CPO, Kernel, Janjangan kosong, Solid dan lain-lain.

Timbangan ini juga berfungsi untuk menimbang barang masuk seperti minyak solar, pupuk, beras dan lain-lain. Dapat dilihat pada gambar 3 dbawah ini.

Gambar 3. Jembatan timbangan

Timbangan yang dimiliki di PKS. PT. JOHAN SENTOSA yaitu 2 unit dan memakai Digital sistem komputerisasi, dimana timbangan digital ini memakai petunjuk berat dari layer/display computer dengan angka-angka.

. Dalam satu hari PKS PT. JOHAN SENTOSA buah yang masuk biasanya mencapai ± 450 ton.

Tujuan penimbangan adalah :

Untuk mengetahui jumlah TBS yang masuk.

Untuk mengetahui aliran keluarnya hasil produksi CPO dan kernel. Untuk mendapatkan data-data untuk proses pengolahan.

Untuk mengetahui jumlah bahan / material yang masuk dan keluar, seperti minyak solar, beras dan lain-lain.

Sebagai bahan pembanding dan juga sebagai alat kontrol. Cara kerja dari timbangan :

Truk pengangkut TBS masuk dan berhenti di atas timbangan.

Kemudian supir turun dan menyerah surat dari kebun kepada operator timbangan. Lalu si operator mengisi datanya, seperti : No.SPB, No.Pol, Divisi, kebun dan lain-lain sesuai dengan menu yang ada di komputer. Kemudian truk melakukan penuangan TBS di lantai sortasi / langsung ke

Ramp.

Lalu truk yang telah kosong ditimbang kembali. Secara otomatis komputer akan melakukan perhitungan sehingga operator timbangan dan supir mengetahui berat Netto TBS yang di angkut oleh truk. Kemudian si operator mem-print data-datanya ke slip penerimaan buah sebanyak dua buah. Lalu slip tersebut ditanda tangani oleh keduanya sebagai tanda persetujuan. Satu dibawa oleh supir untuk diserahkan ke pihak kebun asal, dan satu lagi untuk operator sebagai bukti.

Truk pengangkut harus berada tepat ditengah jembatan timban dan mesin truk harus dimatikan.

Supir tidak boleh berada di dalam truk.

Untuk truk produksi harus diperiksa oleh securiti, baik pada saat masuk maupun keluar.

Membersihkan jembatan timbangan setiap hari.

Pemeriksaan terhadap keadaan dan kebersihan komponen dalam waktu

tertentu, misalnya dua bulan sekali.

4.3.2. Pengumpulan Buah (Fruit Yard)

Tempat pengumpulan buah merupakan tempat untuk dilakukan sortasi terhadap tandan buah segar yang baru datang dari tiap divisi / kebun, seperti pada Gambar 4 dibawah ini.

Gambar 4 . Pengumpulan Buah Adapun fungsi dari Fruit Yard adalah :

Sebagai tempat kendali mutu untuk TBS yang dikirim oleh kebun. Sebagai tempat penilaian terhadap TBS yang dikirim oleh kebun.

Untuk mengetahui apakah TBS yang dikirim oleh divisi/kebun sesuai dengan kriteria matang panen yang telah ditetapkan.

Sortasi dan grading

Sortasi yaitu penyortiran yang dilakukan untuk pemisahan buah yang dapat diterima dengan buah yang tidak dapat diterima, sortasi dilakukan pada buah luar.

Grading yaitu pemisahan buah menurut fraksi-fraksinya, grading dilakukan pada buah dalam untuk pengambilan sampel panen.

Pengelompokan tandan buah :

1. Tandan buah matang : yaitu tandan yang berwarna orange kemerah-merahan dan memiliki lebih dari dua brondol lepas per kg berat tandan, samapi lebih dari 50 % brondolan masih melekat pada tandan saat dilakukan sortasi / grading.

2. Tandan buah kurang matang : yaitu tandan yang berwarna orange kemerah-merahan dan memiliki kurang dari 2 brondolan lepas per kg berat tandan.

3. Tandan buah terlalu matang : yaitu tandan yang berwarna merah gelap dan memiliki lebih dari 50 % brondol lepas.

4. Tandan buah mentah : yaitu tandan yang berwarna ungu kehitam-hitaman dan tidak memiliki brondolan lepas.

5. Tandan buah kosong : yaitu tandan yang memiliki lebih dari 90 % brondol lepas.

6. Tandan buah busuk : yaitu tandan sebagian / keseluruhannya buahnya berwarna kehitam- hitaman, busuk dan berjamur.

7. Tandan tangkai panjang : tandan yang memiliki tangkai lebih dari 3 cm. 8. Tandan buah restan : tandan yang telah dipanen dan tidak diangkat selama

lebih dari 48 jam sebelum dikirim ke pabrik.

9. Tandan buah kotor : tandan yang lebih dari setengah bagian permukaan diselimuti oleh lumpur, pasir dan kotoran lainnya.

10. Tandan kecil : tandan yang berukuran kecil dan beratnay kurang dari 3,5 kg.

11. Tandan terserang hama : tandan yang lebih 30 % buah diserang hama, seperti tikus dan lain-lain.

12. Tandan buah sakit : tandan yang memiliki lebih dari 50 % buah abnormal dari bentuk maupun beratnya.

13. Tandan buah dura : tandan yang memiliki kriteria a. Ketebalan cangkang : 2 – 8 mm

b. Rasio cangkang pada buah : 25 – 50 % c. Rasio mesocarp pada buah : 20 – 60 % d. Rasio kernel pada buah: 4 – 20 %

14. Tandan buah parthenocarpik : tandan yang memiliki lebih dari 75 % buah. 15. Brondolan : buah yang lepas dari tandan segar karena kematangannya dan biasanya berwarna orange kemerah-merahan. Seluruh brondolan harus dikirim ke pabrik sebelum 24 jam.

Dari warna buah juga ditentukan kadar minyak yang terkandung di dalamnya, antara lain :

a. Orange yaitu buah yang banyak mengandung minyak.

b. Kuning orange yaitu buah yang mengandung minyak sedang. c. Kuning yaitu buah yang sedikit mengandung minyak.

4.4. Stasiun Loading Ramp

Loading ramp merupakan tempat penuangan TBS yang dibawa oleh truk

pengangkut untuk sementara waktu sebelum didistribusikan kedalam lori, dengan kemiringan Ramp ± 30º (sesuai dengan keadaan pabrik). Di ujung ramp bagian bawah terdapat pintu yang digerakkan oleh motor listrik dengan sistim hidrolik. seperti pada Gambar 5 dibawah ini.

Gambar 5. Loading Ramp

Spesifikasi dari Loading Ramp dapat dilihat pada lampiran 2. Fungsi Loading Ramp :

Mempermudah TBS masuk kedalam lori untuk pendistribusian ke

Sterilizer.

Memudahkan sistem FIFO, yaitu TBS yang pertama kali datang ke pabrik diolah terlebih dahulu, sedangkan TBS yang terakhir datang menunggu dibelakang.

Sebagai tempat penampungan TBS yang dibawa oleh truk dari kebun sebelum dilakukan proses selanjutnya.

Setelah buah ditumpukkan di ramp, kemudian dilakukan pengisian TBS kedalam lori. Pengisian dilakukan dengan cara mengatur posisi lori tepat dibawah pintu ramp, kemudian membuka pintu tersebut secara berlahan-lahan agar TBS yang jatuh ke dalam lori tidak terlalu penuh.

Hal-hal yang harus diperhatikan pada saat pengisian :

TBS yang diisikan tidak boleh terlalu membumbung ke atas, karena pada saat lori dimasukkan kedalam sterilizer TBS tersebut akan menyentuh bagian atas sterilizer sehingga TBS tersebut akan jatuh ke lantai.

Posisi lori harus tepat dan sejajar dengan pintu ramp. 4.4.1. Lori

Lori merupakan sabuah wadah pendistribusian TBS yang berjalan di atas rel yang kemudian akan direbus di Sterilizer. Setelah lori selesai diisi kemudian lori ini akan ditarik oleh Capstan dengan memakai wire rope (sling) sebagai tali penarik. Dapat dilihat pada Gambar 6 dibawah ini.

Gambar 6 . Lori

Akan tetapi untuk mecapai kapasitas pabrik 45 ton TBS/jam, pengisian lori adalah faktor yang sangat mempengaruhi. Sehingga lori diisi harus padat (dengan muatan rata-rata 4,5 -5 ton/lori)

4.4.2. Capstand

Capstand merupakan alat yang digerakan oleh motor listrik yang derfungsi

untuk menjalankan / menarik lory dengan menggunakan wire rope (sling). Jumlah

capstand pada loading ramp di PKS. PT. JOHAN SENTOSA sebanyak 12 buah.

Dapat dilihat pada gambar 7 berikut ini.

Gambar 7. Capstan

Spesifikasi Elektro motor pada Capstan ini dapat dilihat pada lampiran 4. 4.4.3. Transfer Carriage

Transfer carriage merupakan sebuah alat yang berfungsi untuk

memindahkan lori dari rel yang satu ke rel yang lain. (dari rel pengisian menuju rel perebusan).

Transfer carriage yang di pakai di PKS. PT. JOHAN SENTOSA adalah Transfer carriage sistem gear box. Transfer carriage ini dilengkapi dengan motor

listrik sebagai tenaga penggerak yang disalurkan ke gear box kemudian ke roda pada transfer carriage. Seperti pada Gambar 8 dibawah ini.

Gambar 8. Transfer carriage

Di loading ramp juga terdapat losses (suatu kehilangan di dalam pengolahan yang tidak bisa di kutip lagi). Tetapi losses ini tidak dihitung lagi / tidak mempunyai standart, dan losses ini disebut losses liar.

4.5. Stasiun Perebusan (Sterilizer)

Sterilizer merupakan suatu ketel tempat perebusan TBS yang berbentuk

bejana (silinder) dengan tipe horizontal. Pada bagian luar sterilizer ini dilapisi dengan rook wool dan aluminium sebagai penahan panas. Seperti pada Gambar 9 di bawah ini .

Gambar 9 : Sterilizer Spesifikasi dari sterilizer dapat dilihat pada lampiran 5. Adapun tujuan dari perebusan ini adalah :

Menghentikan aktifitas enzim lipase pada TBS.

TBS yang dipanen mengandung enzim lipase yang tetap bekerja dalam buah. Enzim lipase bertindak sebagai pembentuk asam lemak bebas yang dapat mempengaruhi mutu dari CPO yang dihasilkan.

Melunakkan daging buah (mesocarp).

Melekangkan inti (kernel) dan cangkang (Shell). Mengurangi kadar air dalam buah.

Mempermudah buah lepas dari tandannya.

Disini terdapat empat buah sterilizer yang letaknya berdekatan antara keempatnya. Proses perebusan yang dilakukan di PKS. PT. JOHAN SENTOSA adalah perebusan sistem tiga puncak (triple peak).

Puncak pertama, yaitu dengan tekanan 15 psi untuk proses penitrasi.

dimasukkan dingin. Jadi steam yang masuk tadi akan menjadi air akibat TBS yang dingin.

Puncak kedua, dengan tekanan 25 psi untuk menaikkan suhu TBS agar TBS dapat dimasak.

Puncak ketiga, yaitu dengan tekanan 35 psi untuk memasak TBS. Cara kerjanya :

Lori yang telah berisi TBS (tandan buah segar) dimasukkan kedalam

sterilizer sebanyak 6 lori setiap perebusan (dengan muatan rata – rata 4,5

ton/lori) kemudian pintu sterilizer di tutup rapat.

Pembuangan udara (daeration) selama 5 menit, kran kondensat dibuka dan kran stam buang ditutup dan kram steam masuk dibuka, tujuannya adalah

steam untuk membuang udara di dalam rebusan, karena udara dapat

menyebabkan TBS sebelah bawah tidak masak.

Pengisian steam, kran steam buang dan kondensat ditutup, kran steam masuk dibuka selama 1,5 menit (sampai tekanan 15 psi). Kemudian kondensat pertama, kran kondensat dibuka (5 menit) kran steam buang dibuka dan kran steam masuk ditutup.

Pengisian kedua, kran steam masuk dibuka, kran kondensat dan buang ditutup selama 20 menit (sampai tekanan 25 psi). Kemudian buang kondensat kedua, kran steam kondensat dan buang dibuka, kran steam masuk ditutup sampai tekanan di dalam sterilizer 0 kg/cm².

Pengisian ketiga, kran steam masuk dibuka, kran kondensat dan buang di tutup (sampai tekanan 35 psi). Lakukan penahanan selama 45 menit.

Kemudian buang kondensat ketiga, kran masuk ditutup kran kondensat dan buang dibuka selama 5 menit.

Hal-hal yang harus diperhatikan pada saat perebusan adalah :

Pada saat Blondown/pembuangan, katup yang pertama dibuka adalah

condensat valve bukannya exhaust valve.

TBS yang diterima banyak mentah sehingga perlu penambahan waktu perebusan untuk menghindari losses brondolan tinggi jnjangan kosong. Waktu perebusan (95 menit). Blowdown/pembuangan dan steam yang

masuk harus mengikuti aturan, karena berpengaruh terhadap TBS yang akan diolah pada proses selanjutnya.

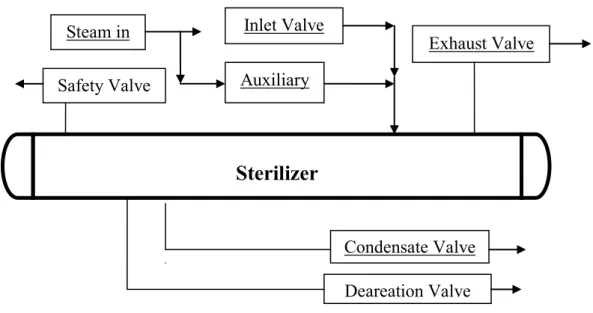

sketsa Sterilizer:

Gambar 10. Sketsa Sterilizer Keterangan Gambar. 10 dapat dilihat di bawah ini:

Steam in : Pipa pemasukkan steam dari engine room

Auxiliary : Penyetabil steam yang masuk.

Exhaust valve : Pengeluaran steam keudara. Steam in Auxiliary Inlet Valve Exhaust Valve

Sterilizer

Condensate Valve Deareation Valve Safety ValveCondensat valve : Pengeluaran air dan lumpur yang terikut dengan TBS.

Safety valve : untuk menjaga tekanan dalam rebusan tidak terlalu tinggi atau melebihi tekanan yang di ijinkan

Deaeration valve : pengeluaran air akibat tekanan dari steam. 4.6. Stasiun Rail Track

Setelah lori yang berisikan TBS selesai direbus di sterilizer selama ± 95 menit, kemudian lori yang berada di sterilizer ini dikeluarkan dengan ditarik denganCapstan menuju tippler dapat dilihat pada Gambar 11 di bawah ini.

Gambar 11 . Rail Track 4.6.1. Tippler

Tippler adalah suatu alat yang berfungsi sebagai untuk menuang TBR

(Tandan Buah Rebus) yang berada didalam lori yang telah keluar dari sterilizer menuju bunch elevator secara berputar yang digerakkan oleh tenaga motor listrik. Dapat dilihat pada Gambar 12 di bawah ini.

Gambar 12 . Tippler

Hal-hal yang haus diperhatikan dalam penuangan antara lain :

Penuangan ini dilakukan berdasarkan kondisi dari digester, jika digester kosong maka dilakukan penuangan dan jika digester penuh maka penuangan ditunda dulu sampai digester kosong.

Penuangan dilakukan dengan perlahan-lahan agar buah tidak menumpuk di bunch elevator yang mengakibatkan kinerja dari buch elevator tidak maksimal.

Cara kerjanya :

Lori dimasukkan ke dalam tippler dengan tarikan capstan, lori harus berada tepat di tengah-tengah tippler agar pada saat penuangan tidak terjadi slip.

Kemudian tuangkan lori dengan cara menekan tombol yang tersedia,

tippler akan berputar 180º sehingga TBR buah yang membrondol akan

jatuh ke bunch elevator.

Setelah habis dituang, tekan tombol untuk membalikkan tippler kembali pada posisi semula.

Lori yang sudah kosong ditarik keluar dengan menggunakan capstan.

4.6.2. Bunch elevator (pengangkut buah)

Bunch elevator merupakan alat pengangkut TBR dan buah yang telah

membrondol yang dituangkan oleh tippler menuju thresher. Bunch elevator terdiri dari dua buah rantai panjang dan besi bulat ditengahnya yang dirangkai secara horizontal terhadap rantai tersebut sebgai pembawa buah dan janjangan untuk dibawa ke thresher.seperti pada gambar 13 di bawah ini.

Gambar 13 . Bunch Elevator 4.7. Stasiun Thresher

Thresher merupakan alat untuk melepaskan buah / fruit dari jenjangan. Thresher berbentuk silinder horizontal yang berkisi-kisi dan diberi plat pembawa.

Dapat dilihat pada Gambar 14 dibawah ini. Fungsi dari thresher ini adalah :

Sebagai alat untuk melepaskan buah dari janjangan yang telah direbus (TBR) dengan cara membanting didalam thresher yang mempunyai kisi – kisi.

Gambar 14. Thresher Spesifikasi dari Thresher dapat dilihat pada lampiran 6.

TBR dan fruit yang dibawa oleh bunch elevator kemudian masuk kedalam

thresher yang berputar. TBR akan dibanting selama berada didalam thresher

sehingga fruit akan terlepas dari jenjangan. Fruit akan jatuh ke under thresher

conveyor melalui kisi-kisi thresher untuk kemudian diolah pada proses

selanjutnya, sedangkan tankos (tandan kosong) terlempar keluar dari ujung

thresher karena adanya plat pembawa. Kemudian tangkos ini jatuh ke horizontal empty bunch elevator. Setelah tangkos sampai di ujung horizontal empty bunch elevator, tangkos akan jatuh ke rethresing elevator lalu menuju ke bunh chrusser.

4.7.1. Bunch chrusser

Bunch chrusser adalah suatu alat yang berfungsi untuk membantu

melepaskan fruit yang masih melekat pada jenjangan dengan cara menggilas jenjangan dari thresher sebelumnya. Jenjangan akan dijatuhkan keatas dua buah poros yang berputar berlawanan arah sehingga jenjangan akan tergilas dan jatuh kepermukaan dua buah poros yang berada dibawahnya dan digilas kembali. pada gambar 15 di bawah ini.

Gambar 15, Bunch Chrusser

Spesifikasi dari Bunch Chrusser ini dapat dilihat pada lampiran 7.

Setelah jenjangan digilas di bunch chrusser kemudian jenjangan jatuh ke

thresher nomor 3. disini jenjangan akan dibanting lagi sehingga fruit yang masih

melekat pada jenjangan akan terpipil dan dipisahkan seperti threser yang lainnya. Tangkos akan keluar menuju inclined empty bunch elevator untuk kemudian dimasukkan kedalam empty bunch hopper.

Fruit yang berada pada under thresher conveyor kemudian dibawa menuju

Bottom cross conveyor dan kemudian dianggkut oleh fruit elevator menuju digester untuk dilakukan pelumatan.

4.8. Stasiun Press

Fruit yang telah diangkut oleh fruit elevator dengan menggunakan

timba-timba kemudian dijatuhkan ke fruit distributing elevator. Disini fruit akan didistribusikan ke masing-masing digester. Dan diujung fruit distributing

lebih dari fruit distributing conveyor menuju cross bottom conveyor kemudian diangkut oleh fruit elevator.

4.8.1. Digester (Pelumat)

Digester merupakan ketel tempat pengaduk dengan menggunakan pisau

yang berfungsi untuk melumatkan fruit sehingga daging buah (Mesocarp) terpisah dari bijinya (nut) yang selanjutnya akan dilakukan pengepressan untuk mengeluarkan minyak dari mesocarp tersebut. Dapat dilihat pada Gambar 16 di bawah ini.

Gambar 16. Digester Spesifikasi dari Digester ini dapat dilihat pada lampiran 8.

Setelah fruit didistribusikan ke masing-masing digester kemudian fruit masuk kedalam digester. Disini fruit akan dicacah oleh empat pasang pisau pelumat yang berputar pada porosnya dengan putaran 23 rpm. Selama proses pelumatan berlangsung steam dimasukkan. Ini bertujuan agar beban pisau pelumat tidak terlalu berat. Fruit akan berlahan-lahan turun kebawah dan akan didorong oleh pisau pendorong menuju press melalui sebuah corong. Sel-sel kantong minyak yang telah lepas dari daging buah akan turun kebawah dan disaring oleh saringan yang terletak pada lapisan bawah digester kemudian keluar melalui valve

drain digester menuju crude oil tank.

Tujuan dari pelumatan ini adalah untuk : Mempermudah pemerasan pada screw press Melekangkan mesocarp dari nut

Melumatkan mesocarp, dan

Menghancurkan sel-sel kantongan minyak pada mesocarp

Digester dilengkapi dengan pisau-pisau yang masing-masingnya

mempunyai fungsi yaitu :

1. Pisau pelumat, mata pisaunya berbentuk seperti sabit gunanya untuk melumatkan fruit.

2. Pisau pendorong berada pada bagian bawah, gunanya untuk mendorong

fruit menuju screw press melalui sebuah corong.

Hal-hal yang harus diperhatikan antara lain : Suhu dalam digester 90ºC

Digester sebaiknya berisi sebanyak ¾

4.8.2. Press (Pengempaan)

Merupakan alat memeras minyak yang terkandung didalam mesocarp dengan adanya tekanan dari cone dan ulir (screw). Alat ini dilengkapi dengan silinder berlubang / stainer sebagai tempat keluarnya minyak kasar hasil dari pengepresan. dapat dilihat pada Gambar 17 di bawah ini.

Tujuan dari pengepresan ini adalah untuk memproleh minyak yang terkandung dalam mesocarp yang telah dilumatkan sebelumnya.

Gambar 17. Press

Mesocarp dan nut akan masuk kedalam screw press dan kemudian didorong

oleh kedua screw press yang berputar berlawanan arah menuju cone. Pada saat

mesocarp sampai di ujung screw press kemudian mesocarp tersebut akan ditekan

oleh cone dengan tekanan ideal 50 bar sehingga minyak yang terkandung didalam

mesocarp akan terperas dan keluar dari melalui stainer. Lalu minyak tersebut

akan jatuh kebawah dan keluar melalui crude oil gutter menuju sand trap tank. Sedangkan daging buah yang telah diperas (fibre) akan jatuh menuju cake breaker

conveyor.

4.9. Stasiun Kernel

Setelah fibre dan nut (press cake) selesai di press pada stasiun press kemudian fibre dan nut dibawa oleh cake breaker conveyor menuju stasiun kernel. Stasiun kernel merupakan tempat pengolahan biji (nut) menjadi inti (kernel) dan cangkang (shell).

4.9.1. Cake Breaker Conveyor (CBC)

Cake breaker conveyor ini berbeda dengan conveyor lainnya. Conveyor ini

berbentuk spiral yang piringannya bersegi-segi. Disamping untuk membawa fibre dan nut menuju depericarper juga untuk mengaduk-aduk fibre dan nut. Press cake yang keluar dari mesin press yang masih berbentuk gumpalan jatuh ke cake

breaker conveyor dan gumpalan tersebut dicacah oleh putaran conveyor 87 rpm, cake breaker conveyor ini berputar dengan cepat agar terjadi penggemburan yang

baik dan juga karena volume yang dihantar banyak. Dapat dilihat pada Gambar 18 dibawah ini.

Gambar 18. Cake Breaker Conveyor 4.9.2. Depericarper (pemisahan nut dan fibre).

Depericarper adalah suatu alat yang berfungsi sebagai untuk memisahkan

polishing drum. Fungsi dari alat ini yaitu untuk pembersih fibre yang melekat

pada nut dan sebagai tempat terjadinya pemisahan antara serabut (fibre) dengan biji (nut).

Ampas dan biji dari CBC yang masuk ke depericarper akan terpisah karena adanya hisapan blower (fan), ampas kering yang berat jenisnya lebih rendah dari

nut terhisap kedalam fibre cyclone dan melalui air lock masuk kedalam conveyor

bahan bakar boiler, sedangkan nut yang berat jenisnya lebih besar jatuh kebawah dan masuk kedalam polishing drum untuk dilakukan proses selanjutnya.dapat dilihat pada gambar 19 di bawah ini.

Gambar 19. Depericarper

4.9.3. Fibre Cyclone

Merupakan alat yang dilengkapi dengan blower / fan untuk mengisap fibre (serabut kering) dan air lock sebagai alat untuk mengatur laju pengumpanan untuk dilakukan pengisapan. Seperti pada Gambar 20 dibawah ini.

Gambar 20. Fibre Cyclone 4.9.4. Polishing Drum

Polishing drum merupakan suatu alat berbntuk drum horizontal yang

berputar. Alat ini dilengkapi dengan siku pengarah yang bertujuan untuk mengarahkan biji hingga keujung drum. Fungsi dari polishing drum ini adalah untuk membersihkan sisa-sisa serabut yang masuk melekat pada biji. Pada umumnya disini akan terdapat fibre dan nut yang masih menggumpal, fibre kasar, batu, dan kotoran lain yang tidak dapat dipisahkan dengan menggunakan hisapan

fibre cyclone.

Nut dan kotoran fibre yang masih terikut akan masuk kedalam polishing

drum yang berputar. Dengan adanya plat pembawa maka nut akan dibawa ke

ujung polishing drum. Di ujung polishing drum terdapat lubang-lubang pengeluaran nut sehinga nut yang ukurannya lebih kecil akan jatuh ke Under

akan tetap berputar di ujung polishing drum dan dibersihkan oleh operator. Seperti pada Gambar 21 di bawah ini.

Spesifikasi dari Polishing Drum ini dapat dilihat pada lampiran 10.

Gambar 21. Polishing Drum

4.9.5. Under Polishing Drum Conveyor

Merupakan alat yang berfungsi untuk membawa nut yang telah dihisap dengan kotoran lain menuju ke Destoner Cyclone. Posisi Under Polishing Drum

Conveyor ini berada tepat dibawah lubang pengeluaran Polishing Drum.

4.9.6. Destoner Cyclone

Destoner Cyclone merupakan suatu alat yang berfungsi sebagai untuk

memisah batu dan material ringan, dimana nut yang lebih ringan akan terisap dan masuk ke conveyor pembawa nut ke timba elevator sedangkan batu dan material ringan tidak terisap sehingga batu dan material ringan terjatuh kebawah.

4.9.7. Wet Nut Transport fan

Suatu alat yang berfungsi sebagai pengisap nut yang telah terpisah dari batu maupun meterial lain kedalam nut bin. Nut dihisap menuju nut silo yang posisinya berada diatas. Di ujung Wet Nut Transport Fan terdapat sebuah air lock yang fungsinya untuk menyetabilkan nut yang keluar menuju nut bin.

4.9.8. Nut Silo

Nut silo merupakan suatu tempat penampung nut (volumenya 40-50 ton)

yang telah bersih untuk dilakukan proses pemisahan cangkang dengan inti. Didalam nut silo ini terjadi pengelompokan nut ke masing-masing Ripple mill. Tujuannya adalah agar nut yang jatuh ke ripple mill merata. Seperti pada Gambar 22 dibawah ini.

4.9.9. Ripple mill (pemecah nut)

Ripple mill merupakan suatu alat untuk memecahkan cangkang agar inti

(kernel) dan cangkang dapat dipisahkan pada proses selanjutnya sehingga bisa digunakan sebagai bahan bakar boiler.

Nut masuk kedalam ripple mill kemudian nut akan dibawa oleh rotor bar yang berputar, lalu nut akan dihempaskan ke rotor disk (rotor plat) sebagai alat pemecah. Nut yang telah pecah akan jatuh kebawah dan dibawa oleh craked

mixtur conveyor. Dapat dilihat seperti gambar 23 di bawah ini.

Gambar 23 . Ripple Mill Spesifikasi ripple mill ini dapat dilihat pada lampiran 11.

4.9.10. Cracked Mixtur Conveyor dan cracked Mixture Elevator

Cracked Mixtur Conveyor dan cracked Mixture Elevator merupakan alat

untuk membawa Out Put Ripple Mill berupa kernel dan cangkang yang masih bersatu menuju separating.

4.9.11. Separating

Separating merupakan suatu alat yang berfungsi sebagai untuk pemisah kernel dengan pencacah cangkang. Pemisahan ini terjadi karena adanya perbedaan

berat jenis antara kernel dengan cangkang. Cangkang yang sudah pecah mempunyai berat jenis lebih ringan dari pada kernel.

4.9.12. LTDS I (Ligh Tenera Dust Separator I)

Merupakan alat untuk pemisah antara kernel dan cangkang. Cangkang yang berat jenisnya lebih ringan akan terisap oleh separating fan. Sedangkan

kernel yang mempunyai berat jenis berat akan jatuh ke Wet Kernel Conveyor.

Pemisahan ini juga bisa disebut systim pengolahan kering. Ada juga kernel yang pecah pada saat pemecahan di ripple mill dan cangkang yang berat jenisnya diantara keduanya, tidak terlalu ringan dan tidak terlalu berat. Kernel dan cangkang seperti ini akan masuk ke LTDS II untuk dipisah kembali.

4.9.13 LTDS II ( Ligh Tenera Dush Separator II)

LTDS II merupakan alat untuk memisah kernel dan cangkang yang mana disini diterapkan metode pemisahan inti dengan sistem kering tahap dua. Cangkang yang lebih ringan akan terisap oleh hisapan separating fan dan menuju

Dry / Wet Shell Bin dan kernel yang lebih berat akan jatuh kebawah menuju wet kernel conveyor dan kemudian diteruskan ke kernel conveyor dapat dilihat pada

Gambar 24. LTDS I danLTDS II

Setelah dilakukan pemisahan di LTDS II masih banyak juga terdapat

Kernel dan cangkang yang belum dapat terpisahkan. Kernel dan cangkang seperti

ini harus dipisahkan lagi di sistim pengolahan basah / pada Claybath. 4.9.14. Claybath

Claybath adalah suatu tempat pemisahan antara kernel dengan cangkang

dengan menggunakan bantuan calcium (CaCO3). Pemisahan ini disebut juga dengan pemisahan kernel dengan cangkang melalui sistim basah. Bisa dilihat pada Gambar 25 dibawah ini.

Calybath dilengkapi dengan vibrating mesh, merupakan ayakan getar yang

fungsinya adalah untuk menyaring kernel dan cangkang yang telah berpisah setelah selesai di bak hidrocyclone dan juga sebagai tempat quality control.

Hidrocyclone pump untuk sirkulasi larutan.

Cara kerja pemisahan pada claybath adalah :

Kernel dan cangkang yang telah dicuci di tabung pencucian kemudian dibawa oleh split conveyor claybath menuju saringan yang berada di atas bak hydrocyclone. Dan dibawah saringan ini terdapat corong tempat jatuhnya air yang mengikut dengan kernel dan cangkang dari bak pencucian. Saringan ini juga berputar seperti vibrating mesh yang berada dibawah bak

hidrocyclone.

Sebelum kernel dan cangkang dimasukkan ke claybath, terlebih dahulu pastikan bahwa calcium telah larut di dalam bak hidrocyclone dan

hidrocyclone pump juga harus dipastikan hidup untuk sirkulasi larutan.

Kemudian kernel dan cangkang turun dari saringan yang berada di atas bak

hidrocyclone dan masuk ke dalam bak hidrocyclone yang berisi larutan calcium sebagai media pemisah antara kernel dan cangkang.

Kernel yang telah diselimuti oleh larutan calcium menyebabkan berat jenis

kernel menjadi lebih rendah dari berat jenis cangkang sehingga inti

mengapung dipermukaan larutan dan keluar melalui sebuah pipa yang posisinya dibagian atas bak hidrocyclone menuju vibrating mesh sebelah kiri, sedangkan cangkang mengendap ke bawah dan keluar melalui sebuah pipa yang berada dibagian dasar menuju vibrating mesh sebelah kanan.

Kernel yang keluar dari vibrating mesh masuk ke wet kernel conveyor untuk

proses selanjutnya sedangkan cangkang masuk ke wet shell conveyor untuk kemudian diumpankan ke conveyor yang akan dibawa ke boiler sebagai bahan bakar.

4.9.15. Wet Kernel Conveyor

Merupakan suatu alat yang berfungsi sebagai pembawa kernel yang keluar dari LTDS I, LTDS II dan vibrating mesh claybath menuju Wet kernel Elevator. 4.9.16 .Wet Kernel Elevator

Merupakan suatu alat yang berfungsi sebagai pembawa kernel dari wet

kernel conveyor untuk dibawa kedalam kernel silo. Wet kernel elevator ini

berbentuk timba / bucket yang dihubungkan dengan rantai / chain. 4.9.17. Kernel Silo

Kernel yang dibawa oleh wet kernel conveyor dan wet kernel elevator

kemudian masuk kedalam kernel silo. Kernel silo merupakan suatu alat yang berbentuk tabung horizontal untuk mengurangi kadar air yang terkandung di dalam kernel (7%) agar tumbuhnya jamur sewaktu penyimpanan di gudang kernel (kernel storage) dapat dihindari. Alat ini dilengkapi dengan blower / fan untuk mengembuskan udara panas yang dihasilkan oleh boiler. Bisa dilihat pada Gambar 26 dibawah ini.

Gambar 26 . Kernel silo

Setelah kernel mengalami proses pemasakan di kernel silo kemudian

kernel turun dari bagian bawah yang berbentuk kerucut menuju saringan. Saringan

ini berfungsi untuk menyaring nut yng masih utuh (yang belum pecah pada ripple

mill). Penyaringan ini terjadi berdasarkan ukuran. Kernel yang ukurannya lebih

kecil akan lolos dan kemudian dipompakan menuju kernel storage, sedangkan nut yang masih utuh ukurannya lebih besar akan tersangkut dan masuk ke sebuah drum penampungan yang kemudian diolah kembali.

4.9.18 Kernel Storage

Dari saringan, kernel di pompakan oleh dry kernel transport dan masuk kedalam kernel storage. Merupakan tempat penyimpanan atau penimbunan kernel sebelum di pasarkan. Dapat dilihat pada gambar 27 di bawah ini.

Gambar 27. Kernel Storage 4.10. Stasiun Klarifikasi (Pemurnian)

Stasiun klarifikasi merupakan suatu tempat pemurnian minyak yang masih kasar menjadi minyak yang dapat dipasrkan, baik pemurnian kotoran maupun pemurniaan kadar air yang terdapat pada minyak. Karena minyak kasar yang keluar dari press masih banyak mengandung serabut, atau fibre, pasir, dan lumpur (sludge) sehingga perlu diolah distasiun klarifikasi agar dihasilkan minyak kelapa sawit yang dapat dipasarkan.

4.10.1 Crude Oil Gutter

Minyak yang keluar dari press akan mengalir ke sand trap tank melalui sebuah talang air (srude oil gutter). Tujuannya pemberian air panas ini adalah agar minyak yang mengalir tidak menggumpal sehingga banyak minyak yang mengalir ke sand Trap Tank lancar.

Crude oil gutter berada tepat dibawah press. Jadi minyak yang keluar dari

masing-masing press akan mengalir pada sebuah crude oil gutter dan menuju

4.10.2. Sand Trap Tank

minyak yang diproleh dari press kemudian dialirkan ke sand trap tank. Fungsi dari Sand trap tank adalah untuk menampung sementara minyak yang keluar dari press dan juga untuk mengendapkan pasir dan kotoran lain yang mengikut dengan minyak. Proses pemisahan ini terjadi karena adanya perbedaan berat jenis antara minyak dengan kotoran. Pasir dan kotoran lain yang berat jenisnya lebih berat akan turun kebawah dan mengendap di bagian dasar sand trao

tank. Sedangkan minyak yang berat jenisnya lebih ringan akan naik ke

permukaan. Minyak ini kemudian masuk kedalam pipa bentuknya seperti corong yang berada dipermukaan minyak dan mengalir menuju vibrating screen. Disini juga ada pemasukkan steam, dengan tujuan agar butiran minyak yang mengikut dengan kotoran dapat naik kepermukaan. Pemasukkan steam di sand trap tank ini adalah sistim coil dengan suhu 90º - 95º C.

Pasir dan kotoran yang mengendap di sand trap tank ini dibersihkan setiap hari minggu agar pasir dan kotoran tidak mengeras dan semakin tebal sehingga mengakibatkan kinerja dari sand trap tank ini tidak maksimal lagi. Dapat dilihat pada Gambar 28 dibawah ini.

Gambar 28. Sand Trap Tank 4.10.3. Vibrating Screen (Ayakan Getar)

Minyak yang telah dipisahkan dengan pasir dan kotoran lain pada sand trap

tank akan dialirkan ke vibrating screen. Vibrating screen adalah suatu alat untuk

memisahkan minyak dari serabut (fibre) kasar dan halus yang terikut pada minyak malalui sistem ayakan / ayakan getar. Vibrating screen ini bekerja dengan cara bergetar. Disini terdapat 2 buah saringan. Dengan adanya getaran maka minyak yang berada pada saringan I akan turun kebawah (menuju kesaringan 2) sedangkan kotoran yang masih mengikut dari sand trap tank (fibre, pasir, kotoran halus) akan terdorong keluar dan jatuh ke bottom cross conveyor untuk diolah lagi. Minyak yang jatuh kesaringan ke 2 akan diperlakukan sama dengan pada saringan no 1, kotorannya akan keluar dan jatuh ke bottom cross conveyor. Sedangkan minyak akan keluar melalui sebuah pipa menuju crude oil tank (COT). Seperti pada Gambar 29 dibawah ini.

Gambar 29 . Vibrating Screen 4.10.4. Crude Oil Tank (COT)

Minyak yang telah disaring di vibrating screen kemudian dialirkan kedalam

crude oil tank (COT). COT merupakan suatu alat tempat penampungan minyak

sementara sebelum di pompakan ke Clarifier Tank. Disini juga terjadi pemisahan antara minyak dengan sludge dan kotoran yang terikut dengan minyak, dengan cara mengendapkan sludge dan kotoran dibagian dasar tank. Di dalam COT terdapat 2 sekat sehingga COT terbagi menjadi 3 ruangan.

Minyak akan masuk keruang pertama, kotoran yang mengikut dari vibrating

screen akan mengendap disini. Kemudian minyak masuk keruang kedua melalui

bagian atas / permukaan. Disini juga terjadi pengendapan kotoran yang masih mengikut dengan minyak. Lalu yang terakhir minyak masuk keruang ketiga, disin minyak akan dipompakan oleh crudge oil pump ke Clarifier tank. Crudge oil tank ini dilengkapi dengan steam (injection) sebagai pemanas yang mempunyai suhu 90- 95º C. Bisa dilihat pada Gambar 30 dibawah ini.

Gambar 30 Crude Oil Tank 4.10.5. Clarifier Tank

Clarifier tank yang terdapat di PT. Johan Sentosa mempunyai kapasitas 120

m³. Clarifier tank merupakan alat untuk tempat terjadinya proses pemisahan antara minyak dengan sludge yang mana proses pemisahan terjadi akibat perbedaan berat jenis. Minyak akan keluar dengan sistim over flow, sedangkan

sludge akan keluar dengan sistim under flow.

Sistim over flow adalah minyak keluar melalui sebuah pipa yang terletak pada bagian atas tangki. Minyak yang berat jenisnya lebih ringan akan naik kepermukaan dan masuk kesebuah pipa yang kepalanya berbentuk corong (sama seperti yang terdapat di sand trap tank) dan keluar menuju

oil tank.

Sistem under flow adalah sludge keluar melalui sebuah pipa yang terletak dibagian bawah tangki. Kemudian sludge ini naik lagi ke atas mengikuti pipa menuju sludge tank.

Pada tangki ini dilengkapi dengan pipa – pipa steam untuk menjaga agar suhu tetap 85 - 95ºC. disini terdapat 2 sistem pemasukkan steam, antara lain :

Sistem injeksi : sistem ini dipergunakan hanya pada saat tangki ini baru dioperasikan. Sistem ini sifatnya langsung, biasanya dipakai 1 atau 2 jam setelah mulai operasi (setelah suhu mencapai 70º C. fungsinya adalah untuk menaikkan butiran – butiran minyak yang telah mengendap.

Sistem coil : sistem ini dipergunakan setelah sistem injeksi dimatikan. Sifatnya berkepanjangan. Pipa coil berbentuk spiral di dalam tangki. Tujuannya agar panasnya stabil sampai proses dihentikan.

Disini juga terdapat sebuah stirrer yang berfungsi untuk mengaduk massa yang terdapat pada tangki agar butiran minyak dapat naik kepermukaan. Stirrer ini bekerja dengan cara berputar dengan putaran 4 rpm. Tangki ini juga dilengkapi dengan skimmer oil dan skimmer sludge fungsinya untuk menyamakan minyak yang masuk dan sludge yang keluar. Sperti pada Gambar 31 dibawah ini.

Gambar 31 . Clarifier Tank

Pada bagian bawah tangki ini juga terdapat saluran drain menuju sludge

drain tank. Ini merupakan saluran keluar sludge yang telah mengendap pada dasar

Setelah terjadi pemisahan di clarifier tank, maka di clarifier tank ini terdapat dua proses pengolahan, antara lain pengolahan minyak dan proses pengolahan

sludge.

4.10.6 Proses Pengolahan Minyak

4.10.6.1. Oil Tank

Oil tank yang terdapat pada PT. Johan Sentosa ini berkapasitas 20 m³. Oil tank adalah tempat penampungan minyak sementara setelah dipisahkan di clarifier tank (sistim over flow). Disini juga terdapat pemasukkan steam sistim coil dengan tujuan untuk menjaga suhu agar tetap 80 -90º C. kotoran yang masih

mengikut dengan minyak akan mengendap di oil tank ini. Di bagian bawah tangki terdapat sebuah saluran drain menuju reclaimed tank. Kemudian setelah keluar dari oil tank minyak dipompakan keatas menuju vacuum dryer oleh purifier pump dapat dilihat pada gambar 32 di bawah ini.

4.10.6.2. Furifuer

Furifier berfungsi untuk memisahkan minyak dari kotoran dan air.

Pemisahan dilakukan dengan gaya sentrifugal. Dengan adanya perbedaan berat jenis antara sludge dengan minyak maka bagian yang berat jenisnya lebih kecil bergerak ke arah poros terdorong keluar, selanjutnya dipompakan ke float tank untuk diumpankan ke vacuum dryer, sedangkan kotoran yang mempunyai berat jenis yang lebih besar bergerak kebawah, kemudian dialirkan ke fat pit. Dapat diliat pada gambar 33 di bawah ini.

Gambar 33. Furifier 4.10.6.3. Float Tank

Float tank (tangki apung) adalah bejana pengaturan minyak masuk ke

dalam vacum dryer setelah diolah furifuer, agar minyak yang masuk ke vacum dryer masuk secara merata (konstan). Dapat dilihat pada gambar 34 di bawah ini.

Gambar 34. Float Tank 4.10.6.4. Vacuum Dryer

Fungsi vacumm dryer adalah untuk memisahkan minyak dengan air yang mengikut dengan minyak, agar minyak yang dipasarkan mempunyai kadar air yang rendah. Disini terdapat 2 jenis vacumm dryer. Seperti pada Gambar 35 dibawah ini.

Gambar 35. Vacuum Dryer Spesifikasi vacumm Dryer ini dapat dilihat pada lampiran 12.

Vacumm dryer ini dioperasikan pada saat minyak yang diolh / TBS masuk

banyak. Disini minyak tidak langsung masuk dalam vacuum, tetapi minyak masuk ke float tank terlebih dahulu. Float tank berfungsi seperti valve otomatis, jika minyak yang diproses didalam vacuum telah penuh maka tabung yang terdapat di

dalam float tank akan menutup saluran ke dalam vacuum, maka minyak yang terus masuk kedalam float tank akan dijatuhkan ke oil tank. Dan minyak yang diproses didalam vacuum dryer sudah sedikit maka tabung akan terangkat kembali / saluran terbuka kembali.

Vacuum ini mempunyai 1 buah nozel.

Kapasitas 20 ton

Vacuum ini dioperasikan setiap waktu, baik TBS masuk banyak maupun

sedikit. Minyak yang dipompakan akan langsung masuk kedalam vacuum dryer.

Vacuum ini mempunyai 3 nozel.

Cara kerjanya :

1. Minyak masuk ke dalam vacuum dryer.

1. Lalu minyak akan disemprotkan dari nozel menjadi butiran – butiran halus.

2. Sementara vacuum pump penghisap air dingin dari tangki air dingin, fungsi dari air dingin ini adalah sebagai pengumpan agar air yang terdapat di dalam minyak (yang berupa uap air) dapat menuju keluar dengan umpanan air dingin tersebut.

3. Air akan keluar melalui sebuah pipa yang terletak di bagian atas vacuum

dryer, sedangkan minyak akan turun kebawah dn keluar melalui pipa.

Kemudian minyak akan dipompakan oleh dried oil pump menuju tangki timbun / storage tank.

4.10.6.5. Storage Tank (tangki timbun)

Tangki timbun merupakan tempat penyimpanan sekaligus penimbunan minyak yang akan dipasarkan. Pada tangki ini dilengkapi dengan pipa steam (coil)

untuk pemanas agar mutu minyak dapat dipertahankan sebagaimana sewaktu dikirimkan ke tangki timbun. Disini terdapat dua buah tangki timbun. Dapat dilihat pada gambar 36 di bawah ini.

Gambar 36 . Storage Tank Spesifikasi dari storage tank dapat dilihat pada lampiran 13.

Hal- hal yang harus diperhatikan :

Mutu minyak dalam tangki timbun harus diperiksa / dianalisa.

Temperatur dalam tangki 1 berkisar 60º C, dan tangki 2 berkisar 35º C. Kadar air minyak.

Kadar kotoran.

Asam lemak bebas maksimal. Pemeriksaan pipa – pipa steam. Proses pengolahan Sludge

Sludge yang telah dikeluarkan oleh clarifier tank dengan sistem under flow

4.10.7. Proses pengolahan Sludge

4.10.7.1. Sludge Tank

Sludge Tank adalah tangki tempat sludge untuk sementara waktu, sebelum di

teruskan ke vibrating screen. Di dalam sludge tank juga ada pemasukan steam. Suhu yang dinginkan dalam sludge Tank ini mecapai 9095 º C. agar butiran -butiran minyak yang masih ada pada sludge dapat terpecahkan sehingga -butiran minyak naik keatas permukaan dan sludge juga terpecahkan untuk mempermudah proses di decanter. Sistem pemasukkan steamnya adalah sistem injeksi.

Kemudian sludge yang telah keluar dari sludge tank akan menuju vibrating

screen. Kapasitas dari sludge tank ini adalah 30 m³. dapat dilihat pada gambar 37

di bawah ini.

Gambar 37. Sludge Tank 4.10.7.2. Sand Cyclone

Sand cyclone adalah suatu alat pemisah lanjutan yang digunakan untuk

memisahkan pasir dan sludge yang berasal dari sludge tank. Dapat dilihat pada gambar 38 berikut ini:

Gambar 38. Sand Cyclone 4.10.7.3. Vibrating Screen

Fungsi dari vibrating screen adalah sebagai penyaring minyak yang masih terkandung dalam sludge. Cara kerjanya sama dengan vibrating screen sebelumnya. Hanya saja disini memakai 1 saringan saja. Minyak yang telah tersaring akan dialirkan ke sludge float tank sementara sludge akan keluar dan jatuh ke conveyor. Conveyor ini akan membawa sludge ke ujung dan ujung sludge akan dijatuhkan ke drum penampungan lalu dibuang. Disini terdapat 2 unit

vibrating screen.

410.7.4. Buffer Tank

Buffer tank adalah sebuah tangki yang berfungsi sebagai tempat

pengendapan sludge. Sludge akan mengendap dibagian bawah tangki yang berbentuk kerucut dan sludge ini dijatuhkan ke sludge drain tank yang berada dibawahnya, lalu minyak akan disalurkan ke decanter. Tangki ini dilengkapi dengan pipa steam coil untuk pemanas. Dapat dilihat pada Gambar 39 dibawah.

Gambar 39 . Buffer Tank 4.10.7.5. Decanter

Decanter merupakan suatu alat yang berfungsi untuk memisahkan minyak

dengan sludge. Decanter ini bekerja dengan cara berputar. Sludge masuk dengan campuran air panas dengan suhu 90 - 95º C yang diputar dengan putaran 1500 rpm. Dapat dilihat pada Gambar 40 berikut ini.

Gambar 40. Decanter Cara kerjanya :

Air panas juga dimasukkan sebagian campuran sludge.

Air dingin juga dimasukkan melalui pipa pemasukkan air dingin. Fungsinya adalah untuk mendinginkan komponen – komponen decanter. Decanter berputar dengan kecepatan 1500 rpm, sehingga akan

menimbulkan gaya sintrifugal. Minyak yang berat jenisnya lebih ringan akan mengumpul dibagian tengah, dan akan keluar melalui sebuah pipa yang berada ditengah-tengah decanter menuju reclaimed tank. Minyak ini sering juga disebut light fhase. Sedangkan sludge yang berat jenisnya lebih berat akan terdorong keluar. Lalu sludge akan disemprotkan oleh 12 nozel yang terdapat pada decanter menuju pipa pengeluaran menuju fat fit. Sludge ini disebut Heavy Fhase.

4.10.7.6. Reclaimed Tank

Reclaimed Tank merupakan tempat penampungan minyak yang keluar dari Decanter, sedangkan sludge drain tank dan bak recovery yang kemudian akan

dipompakan ke Clarifier tank untuk diolah lagi. Dapat dilihat pada Gambar 41 di bawah ini.

4.10.7.7. Fat fit

Merupakan suatu tempat berbentuk bak, yang dibuat ditanah dengan diplaster menggunakan semen untuk menampung heavy fhase yang keluar dari

decanter serta minyak yang tercecer. Fat fit dilengkapi dengan skimmer manual

yang akan dipompakan ke sludge drain tank. Dapat dilihat pada gambar 42 di bawah ini.

Gambar 42. Fat fit 4.10.7.8. Bak recovery

Merupakan suatu tempat berbentuk bak, berfungsi untuk menampung air, pasir, sludge dari fat fit untuk dikirimkan ke kolam limbah. Apabila pada bak

recovery masih terdapat minyak atau minyak yang naik dipermukaan, maka

minyak tersebut langsung dikutip dan dikirimkan ke clarifier Tank untuk diolah kembali. Dapat dilihat pada gambar 43 di bawah ini.

Gambar 43. Bak Recovery 4.10.7.9. Sludge Drain Tank

Sludge Drain Tank adalah bak tempat penampungan sludge yang masih

mengandung minyak dari tangki lain. Sludge drain ini terdiri dari dua bagian. Bagian 1 merupaka tempat pemasukkan sludge kemudian butiran minyaknya akan naik kepermukaan dan mengalir dibagian ke 2. lalu dari bagian 2 minyak akan dialirkan menuju reclaimed tank.

4.11. Stasiun Boiler (Ketel Uap)

Stasiun boiler merupakan suatu alat untuk menghasilkan uap steam untuk

pembangkit tenaga listrik dan juga untuk proses pengolahan yang memerlukan

steam dengan cara pemanasan terhadap air dengan memanfaatkan cangkang dan

fibre sebagai bahan bakarnya. Karena uap yang dihasilkan oleh boiler sangat diperlukan maka boiler ini merupakan alat yang paling vital, oleh karena itu didalam pelaksanaan pengoprasiannya harus berdasarkan standart operating