4. PENGOLAHAN DAN ANALISA DATA

4.1 Proses Produksi Paku

Jenis paku yang akan dipakai sebagai objek pengamatan dalam penelitian kali ini difokuskan hanya kepada paku bangunan yang tidak melalui proses

chrome, yaitu paku triplek dan paku seri. Ada empat proses utama yang harus

dilalui dalam proses produksi adalah sebagai berikut.

4.1.1. Pengecilan Diameter Kawat dengan Mesin Drawing

Material yang dipakai sebagai bahan dasar dalam pembuatan paku disebut sebagai wire rod. Wire rod merupakan kawat berbentuk kumparan berdiameter besar. Agar kawat tersebut dapat digunakan pada mesin press untuk menghasilkan ukuran paku yang dikehendaki, maka diameternya perlu diperkecil yang dapat dilakukan dengan menggunakan mesin drawing. Jumlah drum yang ada pada mesin drawing berbeda-beda, karena itu penggunaan mesin drawing disesuaikan dengan diameter kawat yang sedang dibutuhkan. Pada proses ini kawat akan ditarik ke dalam daes (alat yang berlubang) berukuran diameter lebih kecil. Kawat yang sudah masuk kemudian akan digulung pada sebuah drum, dan begitu pula seterusnya hingga di akhir akan digulung pada sebuah baling-baling. Gulungan kawat yang sudah penuh pada sebuah baling-baling, kemudian akan dipindahkan dengan menggunakan crane ke lahan kosong yang disebut gudang WIP dimana letaknya berdekatan dengan mesin press paku.

4.1.2. Pembuatan Paku dengan Mesin Press

Kawat pada baling-baling dari gudang WIP dibawa dengan menggunakan crane untuk dipakai pada mesin press. Pada proses set up awal, kawat yang sudah sesuai ukuran diameter paku akan dimasukkan ke dalam mulut mesin, dikunci dan mesin dinyalakan untuk kembali beroperasi. Mesin press akan merubah kawat menjadi paku dengan memotong bagian depan kawat menjadi runcing dan memberikan tekanan dari belakang untuk membuat bagian kepala paku yang pipih. Kawat yang telah terpotong menjadi paku tersebut akan terjatuh ke bawah masuk dalam saluran penampung paku. Paku yang sudah mulai terlihat menumpuk pada lintasan penampung akan didorong masuk ke dalam kotak paku.

4.1.3. Pemolesan Paku

Kotak paku yang sudah penuh akan dibawa dengan crane dan isinya akan dituang ke dalam drum untuk melalui proses penggorengan (poles). Pada proses ini paku akan diputar sebanyak tiga kali. Pertama, diputar selama kurang lebih setengah hingga satu jam dengan tutup saringan untuk merontokkan gram yang masih menempel pada bagian ujung paku. Kedua, mesin dihentikan dan serbuk kayu ditambahkan ke dalam drum diatas paku. Setelah itu drum ditutup dengan tutup buntu dan diputar selama kurang lebih dua jam untuk menghaluskan permukaan paku yang masih kasar dan tajam, serta agar paku terlihat mengkilap. Ketiga, tutup buntu diganti dengan menggunakan tutup saringan untuk membuang serbuk kayu bekas dan drum diputar kembali selama dua jam.

Drum memiliki beberapa ukuran kapasitas yang tersebar ke dalam masing-masing gudang, berikut penjabarannya:

Gudang 1

› Tersedia 1 drum berkapasitas 1,5 ton (dikhususkan untuk gram). › Tersedia 5 drum berkapasitas 2,5 ton.

Gudang 2

› Tersedia 3 drum berkapasitas 1,5 ton. › Tersedia 1 drum berkapasitas 2 ton. Gudang 3

› Tersedia 7 drum berkapasitas 2,5 ton.

Apabila proses berjalan lancar, maka paku sudah bisa dinyatakan matang setelah hasil penggorengan kali ketiga, sedangkan jika tidak, maka paku harus kembali diputar dalam drum selama kurun waktu tertentu yang dibutuhkan.

4.1.4. Packing Paku

Paku yang sudah matang akan dituang ke dalam bodak sesuai dengan kapasitas drum penggorengan. Bodak merupakan wadah untuk paku yang sudah mengkilat dan siap dikemas. Bodak memiliki tiga ukuran kapasitas, yaitu:

Bodak biasa (BB) dengan kapasitas tampung 1,5 ton. Bodak jumbo (BJ) dengan kapasitas tampung 2 ton.

Bodak berisi paku yang akan dikemas diletakkan pada kerangka dengan kemiringan sudut tertentu untuk mempermudah prosesi packing. Packing dilakukan oleh sekelompok team berisikan antara delapan hingga sebelas orang. Tiap-tiap orang dalam team melakukan aktivitas tertentu yang dapat berubah-ubah susunannya di setiap proses packing. Berdasarkan hasil pengamatan, aktivitas yang terjadi pada proses packing yaitu:

1 orang melipat kotak inner ukuran 2 kg 1 orang melipat kardus ukuran 30 kg

2 orang memasukkan paku ke dalam kotak inner 2 orang menimbang berat kotak inner

2 orang menutup kotak inner kemasan 2 kg/5 kg

2 orang menata kotak inner dalam kardus ukuran 30 kg dan memasukkan kardus ke dalam plastik

1 orang mengikat kardus ukuran 30 kg dengan tali

4.2 Mekanisme Perencanaan Produksi Paku

Mekanisme perencanaan produksi yang sekarang digunakan oleh perusahaan hanya mengacu kepada satu proses tertentu, yaitu proses press pada mesin paku. Selama ini perusahaan sudah mempunyai data output baku setiap jenis mesin paku untuk masing-masing ukuran yang tersedia dan jumlah mesin yang beroperasi, serta peruntukkan untuk setiap minggunya dapat berubah-ubah tergantung dari perencanaan produksinya.

Perencanaan produksi dibuat secara mingguan. Berdasarkan data permintaan, perusahaan kemudian memutuskan secara manual jumlah dan jenis mesin yang akan digunakan untuk melakukan produksi untuk paku jenis dan ukuran apa. Setelah menginputkan jumlah mesin yang digunakan maka akan keluar sejumlah angka yang menunjukkan berapa kebutuhan masing-masing ukuran kawat yang akan digunakan dalam proses produksi. Data proses tersebut jugalah yang kemudian dijadikan acuan dalam penentuan kapasitas, target, perencanaan produksi dan kebutuhan bahan baku secara keseluruhan di masa yang akan datang.

Berbeda dengan mesin paku, perusahaan tidak memiliki data waktu maupun output baku dari mesin drawing. Oleh karena itu, perusahaan hanya mengandalkan rata-rata baling yang dapat dihasilkan oleh suatu mesin untuk menghasilkan kawat ukuran tertentu. Data tersebut yang dijadikan sebagai target per hari untuk tiap mesin drawing. Penentuan ukuran kawat dan jumlah mesin yang digunakan ditentukan secara manual oleh departemen PPIC.

Paku yang sudah jadi kemudian dimasukkan ke dalam kotak tampung paku yang berkapasitas satu ton. Apabila kotak tersebut sudah penuh maka akan dibawa dengan menggunakan crane untuk dipindahkan isinya masuk ke dalam drum penggorengan. Proses poles baru akan berjalan apabila kapasitas drum sudah terpenuhi. Meskipun perusahaan sudah mempunyai data output baku pada mesin press, tetapi tidak pernah digunakan untuk memprediksi berapa lama waktu yang dibutuhkan hingga satu drum atau satu kotak tampung tersebut terpenuhi.

Selama ini untuk dua proses terakhir, yaitu poles dan packing, pengaturan produksinya lebih diserahkan kepada kepala gudang, jadi hasil produksinya hanya didapatkan dari sebanyak yang hari itu bisa dilakukan berdasarkan kondisi nyata, tidak ada perencanaan yang jelas.

4.3 Perhitungan Waktu Proses

Waktu proses dibutuhkan untuk mengukur berapa lama waktu yang dibutuhkan untuk menyelesaikan suatu proses. Waktu proses yang dibahas hanya akan dilakukan pada proses packing, dimana menggunakan bantuan operator atau manusia. Setelah mengetahui waktu proses antar operasi maka dapat dibuat standar waktunya. Berikut ini adalah tiga tahapannya.

4.3.1. Waktu Siklus

Waktu siklus merupakan waktu yang diperoleh dari penjumlahan total waktu dari suatu proses dibagi dengan jumlah data yang dimiliki untuk proses tersebut. Contoh perhitungan untuk perhitungan waktu siklus proses tutup kotak paku triplek ¾’ x 18 BWG.

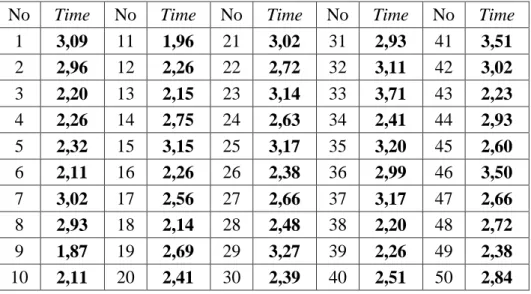

Tabel 4.1 Data Hasil Pengukuran Waktu Proses Tutup Kotak No Time No Time No Time No Time No Time

1 3,09 11 1,96 21 3,02 31 2,93 41 3,51 2 2,96 12 2,26 22 2,72 32 3,11 42 3,02 3 2,20 13 2,15 23 3,14 33 3,71 43 2,23 4 2,26 14 2,75 24 2,63 34 2,41 44 2,93 5 2,32 15 3,15 25 3,17 35 3,20 45 2,60 6 2,11 16 2,26 26 2,38 36 2,99 46 3,50 7 3,02 17 2,56 27 2,66 37 3,17 47 2,66 8 2,93 18 2,14 28 2,48 38 2,20 48 2,72 9 1,87 19 2,69 29 3,27 39 2,26 49 2,38 10 2,11 20 2,41 30 2,39 40 2,51 50 2,84 𝑊𝑠 = ∑ 𝑥𝑖 𝑛 𝑊𝑠 = 133,94 50 𝑾𝒔 = 𝟐, 𝟔𝟖 𝒅𝒆𝒕𝒊𝒌 4.3.2. Waktu Normal

Waktu normal merupakan waktu siklus yang sudah disesuaikan dengan kemampuan pekerjanya. Contoh perhitungan untuk perhitungan waktu normal proses tutup kotak paku triplek ¾’ x 18 BWG.

Tabel 4.2 Performance Rating Operator Proses Tutup Kotak Performance Rating Skill +0,15 Effort +0,13 Condition +0,02 Consistency +0,04 TOTAL +0,34 𝑊𝑛 = 𝑊𝑠× 𝑝 𝑊𝑛 = 2,68 × 0,34 𝑾𝒏 = 𝟎, 𝟗𝟏 𝒅𝒆𝒕𝒊𝒌

4.3.3. Waktu Baku

Waktu baku merupakan waktu yang dibutuhkan oleh seorang pekerja dengan kemampuan rata-rata untuk menyelesaikan sebuah pekerjaan. Contoh perhitungan untuk perhitungan waktu baku proses tutup kotak paku triplek ¾’ x 18 BWG.

Tabel 4.3 Allowance untuk Operator Proses Tutup Kotak Allowance

A. Tenaga yang dikeluarkan 6

B. Sikap kerja 1

C. Gerakan kerja 2

D. Kelelahan mata 3

E. Keadaan temperatur tempat kerja 20

F. Keadaan atmosfer 7

G. Keadaan lingkungan yang baik 2

TOTAL 41 𝑊𝑏 = 𝑊𝑛× 100% 100% − 𝐴𝑙𝑙𝑜𝑤𝑎𝑛𝑐𝑒 𝑊𝑏 = 0,91 ×100% − 41%100% 𝑾𝒏 = 𝟏, 𝟓𝟒 𝒅𝒆𝒕𝒊𝒌 4.4 Kapasitas Produksi

Kapasitas produksi merupakan jumlah output yang dapat dihasilkan dalam selang waktu tertentu. Kapasitas produksi diperoleh dari hasil pengukuran waktu untuk empat proses produksi yang telah disebutkan sebelumnya dan ditentukan dari proses dengan waktu terlama atau output produksi terendah. Kapasitas produksi perusahaan bersifat sangat fleksibel bergantung kepada banyaknya jumlah mesin produksi yang digunakan. Maka dari itu kapasitas yang akan dihitung adalah kapasitas dari perencanaan produksi mingguan dan bukan merupakan kapasitas terpatok.

4.4.1. Kapasitas Produksi Paku Triplek

Paku triplek mempunyai beberapa variasi ukuran sehingga punya kebutuhan diameter kawat yang berbeda. Berikut ini perinciannya:

Paku triplek ukuran ¾’ menggunakan kawat 18 BWG. Paku triplek ukuran 1’ menggunakan kawat 17 BWG. Paku triplek ukuran 1’ menggunakan kawat 16 BWG. Paku triplek ukuran 1 ¼’ menggunakan kawat 15 BWG. Paku triplek ukuran 1 ½’ menggunakan kawat 14 BWG. Paku triplek ukuran 1 ¾’ menggunakan kawat 13 BWG.

Mesin yang digunakan dalam proses produksi produk paku tidak semuanya dapat digunakan untuk memproduksi barang yang sama. Mesin drawing yang digunakan untuk menghasilkan kawat berukuran 15 BWG hanya mesin tertentu yang terdapat pada gudang tiga. Kawat berukuran 16 BWG juga hanya dapat dihasilkan pada mesin drawing pada gudang dua. Berikut ini contoh perhitungan kapasitas produksi secara keseluruhan untuk paku triplek per hari Rabu tanggal 15 Maret 2017.

Tabel 4.4 Kapasitas Proses Drawing Produksi Paku Triplek

Ukuran Kawat Rata-Rata Waktu per Baling-Baling (menit) Jumlah Mesin yang Dipakai Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Drawing (Kg) 18 BWG 139 3 3 7 13.597,12 17 BWG 97 3 1 7 6.494,85 16 BWG 113,5 5 3 7 27.753,30 15 BWG 45 3 1 7 14.000,00 14 BWG 50 6 2 7 50.400,00 13 BWG 25 1 1 7 8.400,00

Contoh perhitungan kapasitas proses drawing untuk kawat ukuran 17 BWG. 𝐾𝑎𝑝. 𝐷𝑟𝑎𝑤𝑖𝑛𝑔 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑀𝑒𝑠𝑖𝑛 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 𝐾𝑎𝑝. 𝐷𝑟𝑎𝑤𝑖𝑛𝑔 = (60

97× 500) × 3 × 1 × 7 𝑲𝒂𝒑. 𝑫𝒓𝒂𝒘𝒊𝒏𝒈 = 𝟔. 𝟒𝟗𝟒, 𝟖𝟓 𝐊𝐠

Tabel 4.5 Kapasitas Proses Press Produksi Paku Triplek Ukuran Paku Output per Jam (Kg) Jumlah Mesin yang Dipakai Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Press (Kg) ¾’ 6,93 90 2 7 8.731,80 1’ x 17 BWG 10,66 5 2 7 716,10 1’ x 16 BWG 12,42 50 2 7 8.694,00 1 ¼’ 13,50 24 2 7 4.536,00 1 ½’ 25,13 21 2 7 7.388,22 1 ¾’ 33,97 5 2 7 2.377,90

Contoh perhitungan kapasitas proses press untuk paku triplek ukuran 1 ¼’. 𝐾𝑎𝑝. 𝑃𝑟𝑒𝑠𝑠 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑀𝑒𝑠𝑖𝑛 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 𝐾𝑎𝑝. 𝑃𝑟𝑒𝑠𝑠 = 13,50 × 24 × 2 × 7

𝑲𝒂𝒑. 𝑷𝒓𝒆𝒔𝒔 = 𝟒. 𝟓𝟑𝟔, 𝟎𝟎 𝑲𝒈

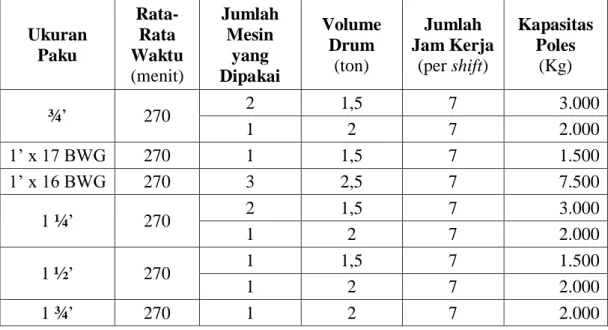

Tabel 4.6 Kapasitas Proses Poles Produksi Paku Triplek Ukuran Paku Rata-Rata Waktu (menit) Jumlah Mesin yang Dipakai Volume Drum (ton) Jumlah Jam Kerja (per shift) Kapasitas Poles (Kg) ¾’ 270 2 1,5 7 3.000 1 2 7 2.000 1’ x 17 BWG 270 1 1,5 7 1.500 1’ x 16 BWG 270 3 2,5 7 7.500 1 ¼’ 270 2 1,5 7 3.000 1 2 7 2.000 1 ½’ 270 1 1,5 7 1.500 1 2 7 2.000 1 ¾’ 270 1 2 7 2.000

Contoh perhitungan kapasitas poles untuk paku triplek ukuran 1’ x 16 BWG. 𝐾𝑎𝑝. 𝑃𝑜𝑙𝑒𝑠 = 𝑉𝑜𝑙𝑢𝑚𝑒 𝐷𝑟𝑢𝑚 𝑦𝑎𝑛𝑔 𝐷𝑖𝑔𝑢𝑛𝑎𝑘𝑎𝑛 × #𝑀𝑒𝑠𝑖𝑛

𝐾𝑎𝑝. 𝑃𝑜𝑙𝑒𝑠 = 2.500 × 3 𝑲𝒂𝒑. 𝑷𝒐𝒍𝒆𝒔 = 𝟕. 𝟓𝟎𝟎 𝑲𝒈

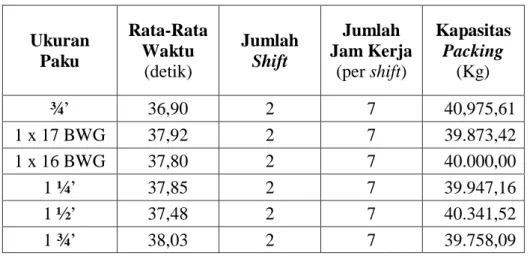

Tabel 4.7 Kapasitas Proses Packing Produksi Paku Triplek Ukuran Paku Rata-Rata Waktu (detik) Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Packing (Kg) ¾’ 36,90 2 7 40,975,61 1 x 17 BWG 37,92 2 7 39.873,42 1 x 16 BWG 37,80 2 7 40.000,00 1 ¼’ 37,85 2 7 39.947,16 1 ½’ 37,48 2 7 40.341,52 1 ¾’ 38,03 2 7 39.758,09

Contoh perhitungan kapasitas proses packing untuk paku triplek 1 x 17 BWG. 𝐾𝑎𝑝. 𝑃𝑎𝑐𝑘𝑖𝑛𝑔 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎

𝐾𝑎𝑝. 𝑃𝑎𝑐𝑘𝑖𝑛𝑔 = (3600

35,96× 30) × 2 × 7 𝑲𝒂𝒑. 𝑷𝒂𝒄𝒌𝒊𝒏𝒈 = 𝟒𝟐. 𝟎𝟒𝟔, 𝟕𝟐 𝑲𝒈

Tabel 4.8 Hasil Rekapan Kapasitas untuk Setiap Proses Produksi Paku Triplek dalam 1 Hari

Ukuran Drawing Press Poles Packing

¾’ x 18 BWG 13.597,12 8.731,80 5.000,00 40,975,61 1’ x 17 BWG 6.494,85 716,10 1.500,00 39.873,42 1’ x 16 BWG 27.753,30 8.694,00 7,500,00 40.000,00 1 ¼’ x 15 BWG 14.000,00 4.536,00 5.000,00 39.947,16 1 ½’ x 14 BWG 50.400,00 7.388,22 3,500.00 40.341,52 1 ¾’ x 13 BWG 8.400,00 2.377,90 2.000,00 39.758,09

Kapasitas produksi paku triplek ¾’ x 18 BWG didapat dari proses poles yaitu sebesar 5.000 kg. Kapasitas produksi paku triplek 1’ x 17 BWG didapat dari proses press yaitu sebesar 716,10 kg. Kapasitas produksi paku triplek 1’ x 16 BWG didapat dari proses poles yaitu sebesar 7.500 kg. Kapasitas produksi paku triplek 1 ¼’ x 15 BWG didapat dari proses press yaitu sebesar 4.536 kg. Kapasitas produksi paku triplek 1 ½’ x 14 BWG didapat dari proses poles yaitu sebesar 3.500 kg. Kapasitas produksi paku triplek 1 ¾’ x 13 BWG didapat dari proses poles yaitu sebesar 2.000 kg. Kapasitas keseluruhan dari paku triplek merupakan

hasil penjumlahan dari kapasitas untuk tiap ukuran seperti dapat dilihat pada Tabel 4.9.

Tabel 4.9 Kapasitas Paku Triplek untuk Tanggal 15 Maret 2017

Ukuran Kapasitas ¾’ x 18 BWG 5.000,00 1’ x 17 BWG 716,10 1’ x 16 BWG 7.500,00 1 ¼’ x 15 BWG 4.536,00 1 ½’ x 14 BWG 3.500,00 1 ¾’ x 13 BWG 2.000,00 TOTAL 23.252,10

4.4.2. Kapasitas Produksi Paku Seri

Paku seri mempunyai beberapa variasi ukuran sehingga punya kebutuhan diameter kawat yang berbeda. Berikut ini perinciannya:

Paku seri ukuran 2’ menggunakan kawat 12 BWG. Paku seri ukuran 2 ½’ menggunakan kawat 11 BWG. Paku seri ukuran 3’ menggunakan kawat 10 BWG. Paku seri ukuran 3 ½’ menggunakan kawat 9 BWG. Paku seri ukuran 4’ menggunakan kawat 8 BWG. Paku seri ukuran 5’ menggunakan kawat 5 BWG. Paku seri ukuran 6’ menggunakan kawat 5 BWG.

Berikut ini contoh perhitungan kapasitas produksi untuk paku seri per hari Rabu tanggal 15 Maret 2017.

Tabel 4.10 Kapasitas Proses Drawing Produksi Paku Seri Ukuran Kawat Rata-Rata Waktu per Baling-Baling (menit) Jumlah Mesin yang Dipakai Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Drawing (Kg) 12 BWG 38,3 5 1 7 27.415,14 11 BWG 30,3 1 3 7 20.792,08 10 BWG 36,5 1 3 7 17.260,27 9 BWG 28,57 1 1 7 7.350,37 8 BWG 33,3 2 1 7 12.612,61 5 BWG 23,97 1 1 7 8.760,95

Contoh perhitungan kapasitas proses drawing untuk kawat ukuran 10 BWG. 𝐾𝑎𝑝. 𝐷𝑟𝑎𝑤𝑖𝑛𝑔 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑀𝑒𝑠𝑖𝑛 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 𝐾𝑎𝑝. 𝐷𝑟𝑎𝑤𝑖𝑛𝑔 = ( 60

36,5× 500) × 1 × 3 × 7 𝑲𝒂𝒑. 𝑫𝒓𝒂𝒘𝒊𝒏𝒈 = 𝟏𝟕. 𝟐𝟔𝟎, 𝟐𝟕 𝐊𝐠

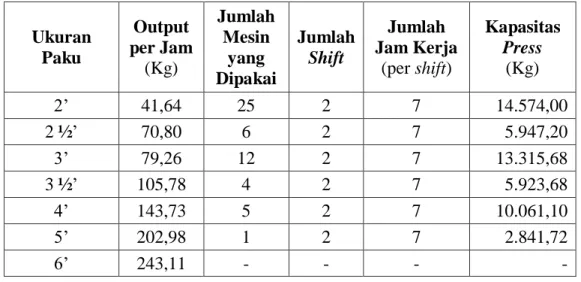

Tabel 4.11 Kapasitas Proses Press Produksi Paku Seri Ukuran Paku Output per Jam (Kg) Jumlah Mesin yang Dipakai Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Press (Kg) 2’ 41,64 25 2 7 14.574,00 2 ½’ 70,80 6 2 7 5.947,20 3’ 79,26 12 2 7 13.315,68 3 ½’ 105,78 4 2 7 5.923,68 4’ 143,73 5 2 7 10.061,10 5’ 202,98 1 2 7 2.841,72 6’ 243,11 - - - -

Contoh perhitungan kapasitas proses press untuk paku seri ukuran 4’. 𝐾𝑎𝑝. 𝑃𝑟𝑒𝑠𝑠 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑀𝑒𝑠𝑖𝑛 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 𝐾𝑎𝑝. 𝑃𝑟𝑒𝑠𝑠 = 143,73 × 5 × 2 × 7

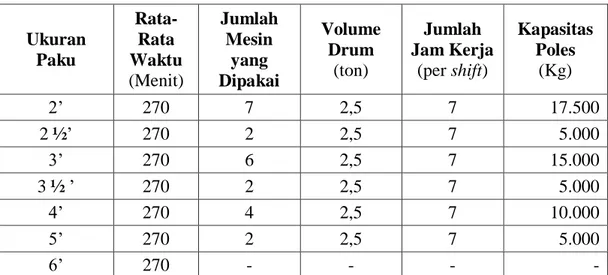

Tabel 4.12 Kapasitas Proses Poles Produksi Paku Seri Ukuran Paku Rata-Rata Waktu (Menit) Jumlah Mesin yang Dipakai Volume Drum (ton) Jumlah Jam Kerja (per shift) Kapasitas Poles (Kg) 2’ 270 7 2,5 7 17.500 2 ½’ 270 2 2,5 7 5.000 3’ 270 6 2,5 7 15.000 3 ½ ’ 270 2 2,5 7 5.000 4’ 270 4 2,5 7 10.000 5’ 270 2 2,5 7 5.000 6’ 270 - - - -

Contoh perhitungan kapasitas poles untuk paku seri ukuran 3’. 𝐾𝑎𝑝. 𝑃𝑜𝑙𝑒𝑠 = 𝑉𝑜𝑙𝑢𝑚𝑒 𝐷𝑟𝑢𝑚 𝑦𝑎𝑛𝑔 𝐷𝑖𝑔𝑢𝑛𝑎𝑘𝑎𝑛 × #𝑀𝑒𝑠𝑖𝑛 𝐾𝑎𝑝. 𝑃𝑜𝑙𝑒𝑠 = 2.500 × 6

𝑲𝒂𝒑. 𝑷𝒐𝒍𝒆𝒔 = 𝟏𝟓. 𝟎𝟎𝟎 𝑲𝒈

Tabel 4.13 Kapasitas Proses Packing Produksi Paku Seri Ukuran Paku Rata-Rata Waktu (detik) Jumlah Shift Jumlah Jam Kerja (per shift) Kapasitas Packing (Kg) 2’ 42,98 2 7 35.175,27 2 ½’ 39,87 2 7 37.923,58 3’ 44,25 2 7 34.166,18 3 ½’ 43,89 2 7 34.446,64 4’ 43,16 2 7 35.029,63 5’ 42,68 2 7 35.423,22 6’ 41,02 2 7 36.863,61

Contoh perhitungan kapasitas proses packing untuk paku seri ukuran 2’. 𝐾𝑎𝑝. 𝑃𝑎𝑐𝑘𝑖𝑛𝑔 = 𝑂𝑢𝑡𝑝𝑢𝑡 𝑝𝑒𝑟 𝐽𝑎𝑚 × #𝑆ℎ𝑖𝑓𝑡 × #𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 𝐾𝑎𝑝. 𝑃𝑎𝑐𝑘𝑖𝑛𝑔 = (3600

42,98× 30) × 2 × 7 𝑲𝒂𝒑. 𝑷𝒂𝒄𝒌𝒊𝒏𝒈 = 𝟑𝟓. 𝟏𝟕𝟓, 𝟐𝟕 𝑲𝒈

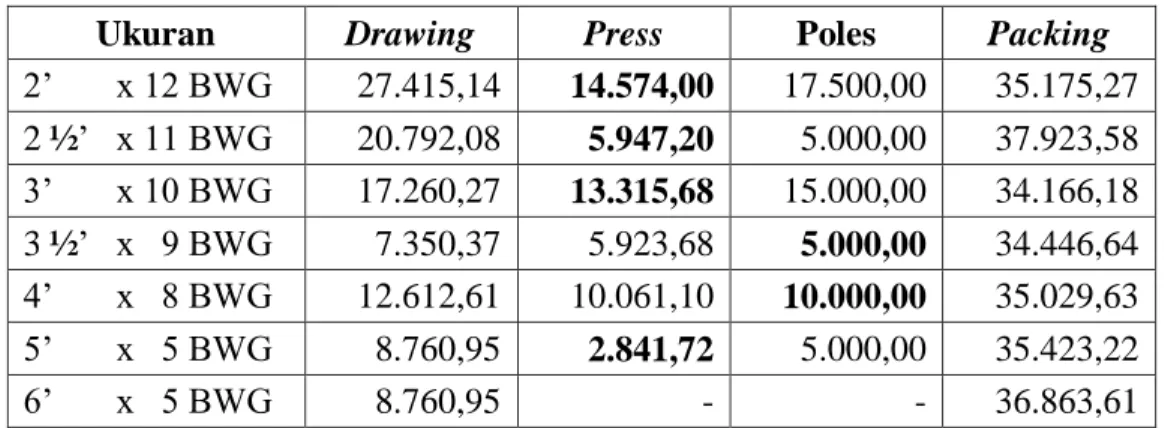

Tabel 4.14 Hasil Rekapan Kapasitas untuk Setiap Proses Produksi Paku Seri dalam 1 Hari

Ukuran Drawing Press Poles Packing

2’ x 12 BWG 27.415,14 14.574,00 17.500,00 35.175,27 2 ½’ x 11 BWG 20.792,08 5.947,20 5.000,00 37.923,58 3’ x 10 BWG 17.260,27 13.315,68 15.000,00 34.166,18 3 ½’ x 9 BWG 7.350,37 5.923,68 5.000,00 34.446,64 4’ x 8 BWG 12.612,61 10.061,10 10.000,00 35.029,63 5’ x 5 BWG 8.760,95 2.841,72 5.000,00 35.423,22 6’ x 5 BWG 8.760,95 - - 36.863,61

Kapasitas produksi paku seri 2’ x 12 BWG didapat dari proses press yaitu sebesar 14.574,00 kg. Kapasitas produksi paku seri 2 ½’ x 11 BWG didapat dari proses press yaitu sebesar 5.947,20 kg. Kapasitas produksi paku seri 3’ x 10 BWG didapat dari proses press yaitu sebesar 13.315,68 kg. Kapasitas produksi paku seri 3 ½’ x 9 BWG didapat dari proses poles yaitu sebesar 5.000 kg. Kapasitas produksi paku seri 4’ x 8 BWG didapat dari proses poles yaitu sebesar 10.000 kg. Kapasitas produksi paku seri 5’ x 5 BWG didapat dari proses press yaitu sebesar 2.841,72 kg. Kapasitas produksi paku seri 6’ x 5 BWG tidak dimasukkan dalam perhitungan karena pada perencanaan produksi minggu tersebut tidak dilakukan produksi paku seri 6’. Kapasitas keseluruhan dari paku seri merupakan hasil penjumlahan dari kapasitas untuk tiap ukurannya seperti dapat dilihat pada Tabel 4.15.

Tabel 4.15 Kapasitas Paku Seri untuk Tanggal 15 Maret 2017

Ukuran Kapasitas 2’ x 12 BWG 14.574,00 2 ½’ x 11 BWG 5.947,20 3’ x 10 BWG 13.315,68 3 ½’ x 9 BWG 5.000,00 4’ x 8 BWG 10.000,00 5’ x 5 BWG 2.841,72 6’ x 5 BWG - TOTAL 51.678,60

4.5 Perbandingan Kapasitas, Target dan Produksi Aktual Perusahaan Pembuatan target dalam perencanaan produksi yang baik harus memperhatikan kapasitas produksi dari perusahaan, maka dari itu peneliti terlebih dahulu mencari kapasitas dari lantai produksi untuk produk paku kemudian dibandingkan dengan nilai yang sudah ditentukan oleh perusahaan. Dari data yang sudah diperoleh kemudian dibandingkan dan dilakukan analisa.

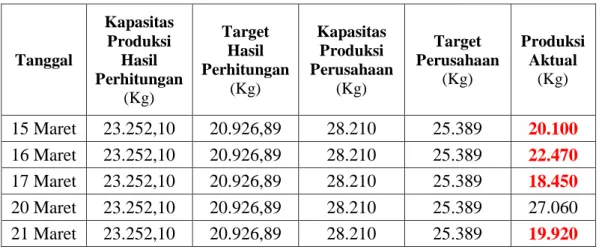

4.5.1. Kapasitas, Target dan Produksi Aktual Jenis Paku Triplek

Perbandingan yang dilakukan diambil dari hasil perencanaan produksi selama satu minggu ke depan per tanggal 15-21 Maret 2017.

Tabel 4.16 Perbandingan Kapasitas, Target serta Produksi Aktual Perusahaan

Tanggal Kapasitas Produksi Hasil Perhitungan (Kg) Target Hasil Perhitungan (Kg) Kapasitas Produksi Perusahaan (Kg) Target Perusahaan (Kg) Produksi Aktual (Kg) 15 Maret 23.252,10 20.926,89 28.210 25.389 20.100 16 Maret 23.252,10 20.926,89 28.210 25.389 22.470 17 Maret 23.252,10 20.926,89 28.210 25.389 18.450 20 Maret 23.252,10 20.926,89 28.210 25.389 27.060 21 Maret 23.252,10 20.926,89 28.210 25.389 19.920

Tabel 4.16 menunjukkan kapasitas produksi perusahaan nilainya berada diatas kapasitas hasil perhitungan. Hal ini disebabkan karena perhitungan kapasitas produksi yang dilakukan oleh perusahaan hanya mengacu kepada kapasitas di satu proses saja, yaitu proses press paku sehingga tidak melihat waktu ataupun output proses lain dengan nilai yang lebih rendah. Akibatnya, proses dengan nilai lebih rendah dari proses press tetap tidak akan terpilih dalam penentuan kapasitas produksi.

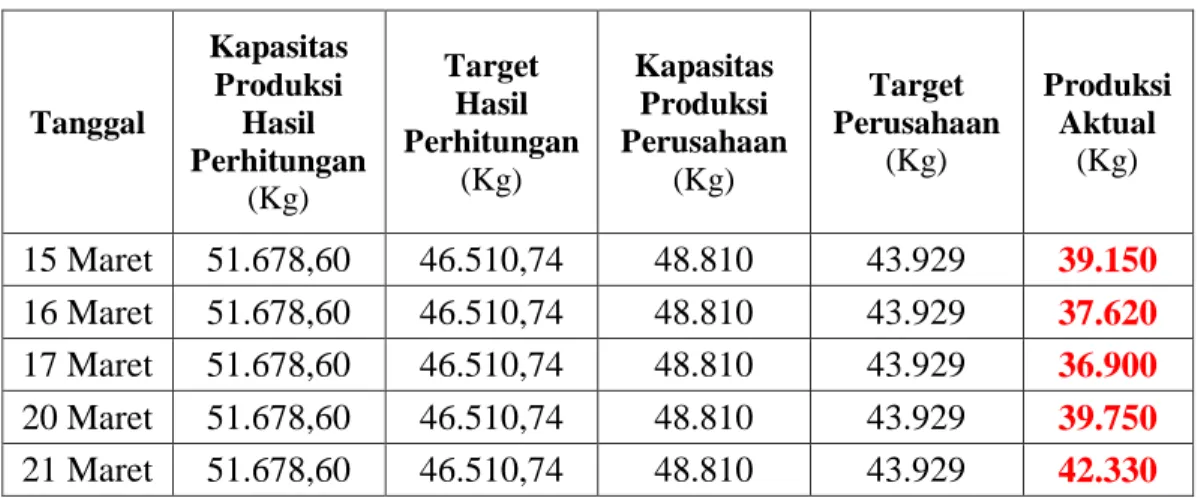

4.5.2. Kapasitas, Target dan Produksi Aktual Jenis Paku Seri

Perbandingan yang dilakukan diambil dari hasil perencanaan produksi selama satu minggu ke depan per tanggal 15-21 Maret 2017.

Tabel 4.17 Perbandingan Kapasitas, Target serta Produksi Aktual Perusahaan Tanggal Kapasitas Produksi Hasil Perhitungan (Kg) Target Hasil Perhitungan (Kg) Kapasitas Produksi Perusahaan (Kg) Target Perusahaan (Kg) Produksi Aktual (Kg) 15 Maret 51.678,60 46.510,74 48.810 43.929 39.150 16 Maret 51.678,60 46.510,74 48.810 43.929 37.620 17 Maret 51.678,60 46.510,74 48.810 43.929 36.900 20 Maret 51.678,60 46.510,74 48.810 43.929 39.750 21 Maret 51.678,60 46.510,74 48.810 43.929 42.330

Kapasitas produksi hasil perhitungan nilainya lebih tinggi daripada kapasitas produksi perusahaan. Hal ini dikarenakan hasil perhitungan merupakan kapasitas teoritis.

4.6 Forecast Demand

Salah satu kelemahan dari penerapan strategi pemenuhan kebutuhan yang masih didasarkan atas permintaan adalah ketidak menentuannya permintaan yang ada. Maka dari itu penting bagi perusahaan untuk memiliki sebuah ramalan permintaan untuk menyiasati agar tidak terjadi kehilangan penjualan maupun kelebihan stock barang dalam memenuhi permintaan di masa mendatang.

Setiap metode yang ada akan dipakai dalam membuat peramalan periode mendatang (dapat dilihat pada Lampiran 27-38), kemudian akan dilakukan perhitungan nilai mean absolute deviation-nya (MAD). Mean absolute deviation menandakan seberapa besar error atau kesalahan hasil peramalan dari metode yang digunakan. Metode yang memberikan hasil peramalan terbaik atau paling mendekati actual demand adalah yang memberikan nilai MAD-terkecil, sehingga metode tersebut yang akan dipilih.

Dalam membuat sebuah peramalan permintaan dibutuhkan data permintaan masa lalu. Data yang digunakan kali ini adalah permintaan paku triplek dan seri per bulan Pebruari 2016 hingga bulan April 2017. Berikut ini merupakan contoh perhitungan salah satu metode peramalan permintaan yang

digunakan untuk jenis paku triplek, yaitu dengan metode trend projection dan persamaan dari trend line-nya.

𝑦 = 379.024,41 + 6.627,17 𝑥 𝑦 = 379.024,41 + 6.627,17. (17) 𝑦 = 491.686,25 ≈ 𝟒𝟗𝟏. 𝟔𝟖𝟔 𝑲𝒈

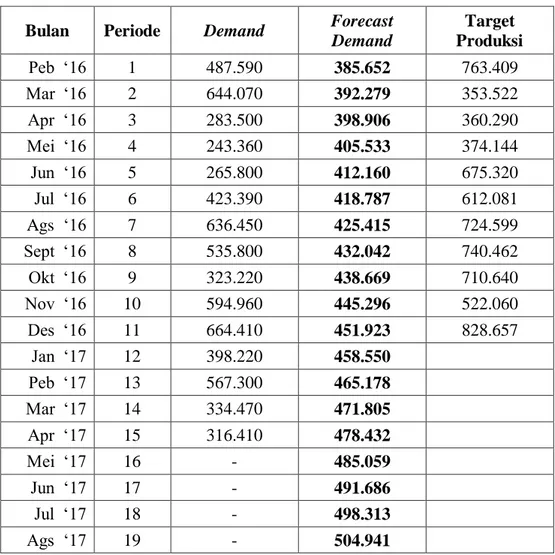

Tabel 4.18 Peramalan Permintaan Paku Triplek dengan Metode Trend Projection

Bulan Periode Demand Forecast

Demand Target Produksi Peb ‘16 1 487.590 385.652 763.409 Mar ‘16 2 644.070 392.279 353.522 Apr ‘16 3 283.500 398.906 360.290 Mei ‘16 4 243.360 405.533 374.144 Jun ‘16 5 265.800 412.160 675.320 Jul ‘16 6 423.390 418.787 612.081 Ags ‘16 7 636.450 425.415 724.599 Sept ‘16 8 535.800 432.042 740.462 Okt ‘16 9 323.220 438.669 710.640 Nov ‘16 10 594.960 445.296 522.060 Des ‘16 11 664.410 451.923 828.657 Jan ‘17 12 398.220 458.550 Peb ‘17 13 567.300 465.178 Mar ‘17 14 334.470 471.805 Apr ‘17 15 316.410 478.432 Mei ‘17 16 - 485.059 Jun ‘17 17 - 491.686 Jul ‘17 18 - 498.313 Ags ‘17 19 - 504.941

Berdasarkan hasil perhitungan MAD untuk masing-masing metode, diperoleh metode trend projection memberikan nilai MAD terkecil (67.882 kg) sehingga terpilih untuk digunakan sebagai metode terbaik dalam peramalan permintaan baik paku triplek maupun untuk paku seri. Peramalan yang dilakukan adalah untuk permintaan selama tiga periode, yaitu bulan Juni, Juli, dan Agustus 2017.

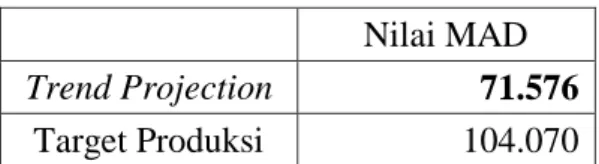

Tabel 4.19 Perbandingan MAD antara Metode Peramalan Terbaik dengan Target Produksi

Nilai MAD

Trend Projection 71.576

Target Produksi 104.070

Selain dilakukan perhitungan peramalan permintaan, juga dilakukan perbandingan nilai MAD antara metode peramalan terbaik dengan target produksi perusahaan. Ditemukan bahwa MAD hasil peramalan bernilai lebih kecil yaitu 71.576. Hal ini menandakan bahwa hasil peramalaan permintaan dapat memberikan perencanaan yang lebih baik dikarenakan selisih hasil peramalan dengan permintaan yang kemudian akan digunakan pada perencanaan produksi bernilai kecil.

4.7 Perencanaan Produksi

Selain memberikan perkiraan mengenai jumlah permintaan di masa mendatang, hasil peramalan juga dapat dipakai dalam pembuatan rencana produksi. CV. X pada dasarnya memproduksi beberapa jenis paku, sehingga digunakan perencanaan agregat dimana menggunakan pengelompokan untuk membantu mempermudah pembuatan rencana produksi produk paku, terkhususnya untuk jenis paku triplek dan paku seri.

4.7.1. Aggregate Planning

Perancanaan produksi dilakukan dengan mempertimbangkan kebijakan yang ada di perusahaan. Kebijakan yang diterapkan perusahaan saat ini adalah menggunakan tenaga kerja dengan jumlah yang selalu tetap dan mempertimbangkan safety stock pada setiap periode. Nilai safety stock pada perencanaan produksi paku seri dan triplek diperoleh dari satu persen nilai peramalan permintaan pada periode tersebut. Hasil peramalan permintaan yang ditambahkan dengan safety stock kemudian dikurangi persediaan awal akan menunjukkan jumlah kebutuhan produksi paku seri dan triplek di tiap periode.

Tabel 4.20 Aggregate Planning Paku Triplek

Tahun Bulan Beginning

Inventory Demand Forecast Safety Stock Kebutuhan Produksi 2016 Pebruari 2.880 385.652 3.857 386.628 Maret 3.857 392.279 3.923 392.345 April 3.923 398.906 3.989 398.972 Mei 3.989 405.533 4.055 405.599 Juni 4.055 412.160 4.122 412.227 Juli 4.122 418.787 4.188 418.854 Agustus 4.188 425.415 4.254 425.481 September 4.254 432.042 4.320 432.108 Oktober 4.320 438.669 4.387 438.735 November 4.387 445.296 4.453 445.362 Desember 4.453 451.923 4.519 451.990 2017 Januari 4.519 458.550 4.586 458.617 Pebruari 4.586 465.178 4.652 465.244 Maret 4.652 471.805 4.718 471.871 April 4.718 478.432 4.784 478.498 Mei 4.784 485.059 4.851 485.125 Juni 4.851 491.686 4.917 491.753 Juli 4.917 498.313 4.983 498.380 Agustus 4.983 504.941 5.049 505.007

Kebutuhan produksi paku triplek pada bulan Juni sebesar 491.753 kg. Kebutuhan produksi paku triplek pada bulan Juli sebesar 498.380 kg. Kebutuhan produksi paku pada bulan Agustus sebesar 505.007 kg. Diikuti dengan jumlah

safety stock selama tiga periode berturut-turut sebesar 4.917 kg di bulan Juni,

Tabel 4.21 Aggregate Planning Paku Seri

Tahun Bulan Beginning

Inventory Demand Forecast Safety Stock Kebutuhan Produksi 2016 Pebruari 3.960 278.190 2.782 277.012 Maret 2.782 303.849 3.038 304.106 April 3.038 329.509 3.295 329.765 Mei 3.295 355.168 3.552 355.425 Juni 3.552 380.828 3.808 381.084 Juli 3.808 406.487 4.065 406.744 Agustus 4.065 432.146 4.321 432.403 September 4.321 457.806 4.578 458.062 Oktober 4.578 483.465 4.835 483.722 November 4.835 509.125 5.091 509.381 Desember 5.091 534.784 5.348 535.041 2017 Januari 5.348 560.444 5.604 560.700 Pebruari 5.604 586.103 5.861 586.360 Maret 5.861 611.762 6.118 612.019 April 6.118 637.422 6.374 637.679 Mei 6.374 663.081 6.631 663.338 Juni 6.631 688.741 6.887 688.997 Juli 6.887 714.400 7.144 714.657 Agustus 7.144 740.060 7.401 740.316

Kebutuhan produksi paku seri selama tiga periode berturut-turut adalah sebesar 688.997 kg di bulan Juni, 714.657 kg di bulan Juli dan 740.316 kg di bulan Agustus. Diikuti dengan jumlah safety stock selama tiga periode berturut-turut sebesar 6.887 kg di bulan Juni, 7.144 kg di bulan Juli dan 7.401 kg di bulan Agustus.

4.7.2. Disagregasi

Kebutuhan produksi pada perencanaan agregat pada setiap bulannya masih bersifat keseluruhan, maka dari itu perlu dipecah lagi dengan melakukan disagregasi. Pada tahapan disagregasi, total kebutuhan produksi kelompok akan dipecah menjadi kebutuhan per item pada tiap periode.

Pemecahan atau disagregasi paku untuk tiap ukuran didapat dari persentase per ukuran dikalikan dengan total kebutuhan produksi agregat pada bulan tersebut. Total permintaan tiap ukuran selama tahun 2016 dibagi dengan

permintaan jenis paku secara keseluruhan di tahun 2016, sehingga akan diperoleh angka persentase untuk masing-masing ukuran paku.

Total kebutuhan produksi pada bulan Juni, Juli dan Agustus sudah dikonversi ke dalam satuan kardus dengan membagi kebutuhan produksi pada perencanaan agregat dengan 30 kilo. Angka 30 berasal dari berat tiap kardus produk paku yang sudah jadi dan siap untuk dikirim ke tangan customer. Rincian kebutuhan produksi paku triplek tiap ukuran pada masing-masing bulan Juni, Juli dan Agustus dapat dilihat pada Lampiran 41 dan Lampiran 42 untuk paku seri.

4.7.3. Master Production Schedule (MPS)

Perencanaan produksi akan dibuat dalam interval waktu dua hari per satu periode. Bulan Juni terbagi ke dalam 10 periode karena terdapat 20 hari kerja. Bulan Juli mempunyai 13 periode karena terdapat 26 hari kerja. Bulan Agustus mempunyai 14 periode karena terdapat 27 hari kerja.

Jumlah permintaan paku per ukuran pada tiap periode MPS diperoleh dari hasil disagregasi per bulan dibagi dengan jumlah hari kerja di bulan tersebut kemudian dikalikan dengan dua, karena satu periode merupakan dua hari kerja. Berikut ini contoh MPS dari paku triplek ukuran 1’ x 17 BWG pada bulan Juni 2017.

Tabel 4.22 Master Production Schedule Paku Triplek 1’ x 17 BWG Bulan Juni

Bulan Juni

Period eke- . . . 1 2 3 4 5 6 7 8 9 10

Forecast Demand 39 39 39 39 39 39 39 39 39 39

Actual Order

On Hand Inventory 4 - - - -

Master Production Schedule 35 39 39 39 39 39 39 39 39 39

Available to Promise 39 39 39 39 39 39 39 39 39 39

Pada awal periode pertama terdapat kebutuhan sebanyak 39 dus paku triplek ukuran 1’ x 17 BWG, tetapi di gudang masih terdapat stock barang sebanyak 4 dus, maka jumlah yang harus diproduksi untuk memenuhi sisa permintaan pada periode pertama adalah 35 dus kurangnya. Jumlah paku triplek 1’ x 17 BWG yang harus diproduksi pada tiap periode berikutnya dapat dilihat

pada Tabel 4.22, sedangkan untuk paku triplek dan paku seri ukuran lainnya dapat dilihat pada Lampiran 43-55.

4.7.4. Bills of Material (BOM)

Barang-barang yang diproduksi pada umumnya bersifat bergantung kepada unsur penyusun lainnya (dependent). BOM menjabarkan dengan lengkap rincian kebutuhan setiap unsur dari dependent demand tersebut. Adanya kebutuhan barang pada BOM level atas akan memicu kebutuhan bahan pada semua level di bawahnya. Dengan begitu, perencana dapat menyatakan dengan jelas setiap kebutuhannya ketika ingin memproduksi suatu produk tertentu.

Perencanaan agregat memiliki BOM, sedangkan perencanaan yang saat ini dibuat perusahaan tidak menggunakan penjabaran dari kebutuhan bahan baku untuk memproduksi setiap satu unit paku dalam kardus secara terperinci. Perencanaan yang saat ini digunakan hanya berbekal dari data penggunaan rata-rata di masa lalu. Penggunaan data tersebut sering kali tidak relevan digunakan sebagai patokan seiring rencana produksi yang berubah-ubah sesuai kebutuhan, karena itu departemen PPIC jadi kurang dapat melakukan prediksi secara tepat mengenai kebutuhan bahan baku di lapangan. Rincian bagan kebutuhan bahan untuk produksi paku triplek dan seri dapat dilihat pada Lampiran 56-68.

4.7.5. Material Requirement Planning (MRP)

MRP merupakan sebuah perencanaan kebutuhan dari bahan baku yang digunakan dalam proses produksi. Input dalam pembuatan MRP didapat dari

output MPS, BOM, inventory status dan leadtime untuk tiap item. Setelah

mengetahui kebutuhan bahan pada suatu periode lalu melihat persediaan stock yang ada, apabila terdapat stock maka jumlah bahan yang harus disediakan diambil dari stock barulah kemudian membeli kekurangan bahannya. Kekurangan bahan tersebut yang menjadi net requirements dan akan keluar sebagai jumlah barang yang harus dipesan pada planned order release. Planned order receipts selalu bernilai sama dengan planned order release. Sesudah mengetahui berapa banyak barang yang perlu dipesan, harus melihat kepada leadtime-nya, kapan

pemesanan sejumlah barang tersebut harus dilakukan. Berikut ini adalah contoh MRP dari paku triplek 1’ x 17 BWG.

Gambar 4.1 MRP Paku Triplek 1’ x 17 BWG dalam Kardus

Pada periode pertama terdapat kebutuhan sebanyak 35 unit paku triplek 1’ x 17 BWG dalam kardus, tetapi tidak terdapat stock di gudang, sehingga perlu melakukan pemesanan sebanyak 35 unit. Pemesanan dilakukan pada periode yang sama yaitu periode pertama, dikarenakan lama waktu pengerjaan pada proses

packing hanya 31,44 detik, sehingga kebutuhan dapat terpenuhi pada periode yang

sama. Kebutuhan paku triplek 1’ x 17 BWG dalam kardus periode berikutnya dapat dilihat pada Gambar 4.1, sedangkan untuk kebutuhan paku dalam kardus dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 69, 80, 91, 102, 113, 124, 135, 146, 157, 168, 179, 190, 201.

Gambar 4.2 MRP Paku Triplek 1’ x 17 BWG dalam Inner

Satu unit paku triplek 1’ x 17 BWG dalam kardus, terdiri dari 15 unit paku triplek 1’ x 17 BWG dalam inner. Terdapat kebutuhan sebanyak 525 unit paku triplek 1’ x 17 BWG dalam inner di periode pertama, karena tidak adanya

stock maka dilakukan pemesanan sebanyak 525 unit. Lama waktu pengerjaan

paku triplek 1’ x 17 BWG dalam inner 6,48 detik. Pemesanan dilakukan pada periode pertama. Kebutuhan paku triplek 1’ x 17 BWG dalam inner periode berikutnya dapat dilihat pada Gambar 4.2, sedangkan untuk kebutuhan paku dalam inner dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 70, 81, 92, 103, 114, 125, 136, 147, 158, 169, 180, 191, 202.

Gambar 4.3 MRP Kardus Terisolasi untuk Paku Triplek 1’ x 17 BWG

Setiap pengepakan satu unit paku triplek 1’ x 17 BWG dalam kardus pastinya membutuhkan satu unit kardus terisolasi yang siap digunakan. Waktu yang dibutuhkan untuk membuat kardus terisolasi adalah 6,76 detik. 35 unit kardus terisolasi dibutuhkan pada periode pertama, sehingga dilakukan pemesanan 35 unit kardus terisolasi juga pada periode pertama. Kebutuhan kardus terisolasi periode selanjutnya dapat dilihat pada Gambar 4.3, sedangkan untuk kebutuhan kardus terisolasi dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 71, 82, 93, 104, 115, 126, 137, 148, 159, 170, 181, 192, 203.

Gambar 4.4 MRP Bungkus Plastik untuk Paku Triplek 1’ x 17 BWG

Setelah menutup paku triplek 1’ x 17 BWG dalam kardus, kardus akan dibungkus dengan satu lembar plastik. Pembelian bungkus plastik dilakukan dalam satuan satu kilogram, dimana satu kilogram bungkus plastik kurang lebih berisi 30 lembar.

Terdapat gross requirements sebanyak 35 unit atau setara dengan 1,17 kg bungkus plastik di periode pertama. Nilai net requirements bernilai sama dengan

gross requirements dikarenakan tidak tersedianya inventory pada awal periode,

yaitu 35 unit. Jumlah yang dipesan untuk memenuhi permintaan pada periode pertama akan mengikuti minimum order dari supplier bungkus plastik sebesar 100 kg. Leadtime dari pengiriman bungkus plastik adalah tujuh hari, sehingga pemesanan dilakukan pada empat periode sebelumnya. Kebutuhan bungkus plastik untuk paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.4, sedangkan untuk kebutuhan bungkus plastik dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 72, 83, 94, 105, 116, 127, 138, 149, 160, 171, 182, 193, 204.

Gambar 4.5 MRP Strapping untuk Paku Triplek 1’ x 17 BWG

Pada bagian akhir proses packing, setiap kotak kardus akan diikat sebanyak tiga kali dengan strapping total sepanjang 4,11 meter. Satu roll

strapping kurang lebih memiliki panjang 1.100 meter. 143,85 meter gross requirements atau yang identik dengan 0,13 roll strapping dibutuhkan pada

periode pertama untuk mengikat sebanyak 35 unit paku triplek 1’ x 17 BWG dalam kardus.

Jumlah pemesanan minimum yang diijinkan oleh pihak supplier untuk sekali keberangkatan dengan destinasi yang sama adalah 35 roll strapping. Pemenuhan kebutuhan strapping di periode pertama dilakukan dengan melakukan pemesanan sebesar 35 roll pada satu periode sebelumnya, dikarenakan memiliki

leadtime selama dua hari. Kebutuhan strapping untuk paku triplek 1’ x 17 BWG

pada periode berikutnya dapat dilihat pada Gambar 4.5, sedangkan untuk kebutuhan strapping dari paku triplek dan paku seri ukuran lainnya dapat dilihat pada Lampiran 73, 84, 95, 106, 117, 128, 139, 150, 161, 172, 183, 194, 205 .

Gambar 4.6 MRP Paku Triplek 1’ x 17 BWG

Satu unit paku triplek 1’ x 17 BWG dalam inner membutuhkan paku triplek 1’ x 17 BWG sebanyak 2 kg. Pada periode pertama terdapat kebutuhan sebanyak 1.050 kg paku triplek 1’ x 17 BWG, karena ketidaktersediaan stock, sehingga perlu melakukan pemesanan sebanyak 1.050 kg.

Pemesanan dilakukan pada dua periode sebelumnya. Total waktu pembuatan paku triplek 1’ x 17 BWG pada proses press dan poles adalah 39,68 jam atau tiga hari kerja. Terdapat dua shift dalam satu hari kerja, dimana tiap shift mempunyai tujuh jam kerja. Kebutuhan paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.6, sedangkan untuk kebutuhan paku dari jenis triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 74, 85, 96, 107, 118, 129, 140, 151, 162, 173, 184, 195, 206.

Gambar 4.7 MRP Inner Uk. 2 Kg untuk Paku Triplek 1’ x 17 BWG

Pembuatan satu unit paku triplek 1 x 17 BWG dalam inner, selain paku tentunya membutuhkan satu unit kotak inner. Terdapat kebutuhan sebanyak 525

unit kotak inner pada periode pertama.

Pihak supplier memiliki kebijakan tersendiri terkait dengan minimum

order tiap pemesanan, yaitu sebesar 10.000 kotak. Berdasarkan kebijakan

tersebut, maka pemesanan yang dilakukan untuk pemenuhan kebutuhan periode pertama adalah sebanyak 10.000 kotak, sedangkan lebihnya akan disimpan dan digunakan kembali untuk pemenuhan kebutuhan pada periode berikutnya.

Pemesanan untuk pemenuhan kebutuhan periode pertama dilakukan pada 11 periode sebelumnya, dikarenakan leadtime dari kotak inner adalah tiga minggu. Kebutuhan kotak inner untuk paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.8, sedangkan untuk kebutuhan kotak

inner dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 75,

Gambar 4.8 MRP Kardus Uk. 30 Kg untuk Paku Triplek 1’ x 17 BWG

Kardus berukuran 30 kilo diperlukan untuk membuat sebuah kardus terisolasi. Berdasarkan kebutuhan pada kardus terisolasi, diperoleh gross

requirements sebesar 35 unit pada periode pertama. Tidak ada sisa persediaan

untuk kardus terisolasi karena biasanya kardus baru dibuat apabila akan dilakukan pengepakan dan hanya sejumlah yang diperlukan.

Leadtime dari kardus ukuran 30 kilo adalah dua minggu. Pemesanan

dilakukan pada tujuh periode sebelumnya dengan jumlah sebesar minimum order yang ditentukan oleh supplier sebesar 3.000 unit. Kebutuhan kardus ukuran 30 kilo untuk paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.8. Kebutuhan kardus ukuran 30 kilo dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 76, 87, 98, 109, 120, 131, 142, 153, 164, 175, 186, 197, 208.

Gambar 4.9 MRP Isolasi Bening untuk Paku Triplek 1’ x 17 BWG

Gabungan nilai planned order release paku triplek 1’ x 17 BWG dalam kardus dan kardus terisolasi dipakai sebagai input dalam gross requirements pada MRP gabungan isolasi bening. Pada pengepakan satu unit paku triplek 1’ x 17 BWG dalam kardus dibutuhkan isolasi bening sepanjang 0,525 meter dan untuk pembuatan kardus terisolasi juga membutuhkan isolasi bening sepanjang 0,53 meter.

Nilai gross requirements gabungan pada MRP isolasi bening di periode pertama, yaitu 36,925 meter atau setara dengan 0,45 roll. Sistem pembelian isolasi bening dilakukan dengan jumlah minimum 5 dus, dimana satu dus berisi 72 roll isolasi bening yang setiap roll-nya memiliki panjang 90 yard atau 82,296 meter. Waktu untuk menunggu hingga pesanan datang adalah dua hari. Kebutuhan periode pertama dipenuhi dengan pembelian isolasi bening sebanyak 360 roll pada satu periode sebelumnya. Kebutuhan isolagi bening gabungan untuk paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.9, sedangkan untuk kebutuhan isolasi bening dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 77, 88, 99, 110, 121, 132, 143, 154, 165, 176, 187, 198, 209.

Gambar 4.10 MRP Kawat Uk. 17 BWG

Kawat ukuran 17 BWG seberat 2,0004 kg dibutuhkan dalam membuat paku triplek 1’ x 17 BWG sebanyak 2 kg, sehingga didapatkan rasio antara berat hasil paku dengan berat kawat yang dibutuhkan adalah 1 : 1,0002.

Jumlah kawat yang dibutuhkan untuk memproduksi paku triplek 1’ x 17 BWG di periode pertama sebesar 1.050 kg. Lama waktu yang dibutuhkan untuk menghasilkan kawat ukuran 17 BWG pada proses drawing adalah 84 menit. Oleh karena itu dilakukan pemesanan kawat pada periode pertama. Kebutuhan kawat ukuran 17 BWG periode berikutnya dapat dilihat pada Gambar 4.10, sedangkan untuk kebutuhan kawat ukuran lainnya dapat dilihat pada Lampiran 78, 89, 100, 111, 122, 133, 144, 155, 166, 177, 188, 199, 210.

Gambar 4.11 MRP Wire Rod untuk Paku Triplek 1 x 17 BWG

Wire rod merupakan bahan utama dalam pembuatan kawat. Setiap satu

kilogram produksi kawat dibutuhkan satu kilogram wire rod pula. Terdapat 1.050 kg kebutuhan kawat ukuran 17 BWG pada periode minus satu yang setara dengan 0,53 roll wire rod.

Satu roll wire rod memiliki berat mencapai dua ton atau 2.000 kg. Jumlah minimum yang dipesan untuk setiap pengiriman adalah 15 roll. Berdasarkan kebijakan supplier maka pemesanan wire rod untuk periode minus satu dilakukan pada satu periode sebelumnya, dikarenakan leadtime dari wire rod adalah dua hari. Kebutuhan wire rod untuk paku triplek 1’ x 17 BWG periode berikutnya dapat dilihat pada Gambar 4.11, sedangkan untuk kebutuhan wire rod dari paku triplek dan seri ukuran lainnya dapat dilihat pada Lampiran 79, 90, 101, 112, 123, 134, 145, 156, 167, 178, 189, 200, 211.

4.7.6. Jadwal Perencanaan Produksi Paku Triplek dan Seri

Berdasarkan hasil perencanaan produksi yang telah dilakukan, diperoleh jadwal produksi paku triplek dan paku seri selama tiga bulan mendatang untuk tiap ukuran. Daftar produk paku yang sebelumnya harus dibuat dalam setiap periode pada MPS dirangkum ke dalam satuan per bulan kebutuhan produksi.

Berikut ini daftar kebutuhan produksi per bulan paku triplek dan seri pada bulan Juni, Juli dan Agustus.

Tabel 4.23 Jadwal Paku yang Diproduksi dalam 3 Bulan Jenis

Paku

Ukuran Paku

Demand (dalam satuan dus)

Juni Juli Agustus

Triplek ¾ 3.449 3.495 3.542 1 x 17 388 393 399 1 x 16 4.132 4.187 4.243 1 ¼ 4.220 4.277 4.334 1 ½ 2.759 2.796 2.833 1 ¾ 1.444 1.464 1.483 Seri 2 6.833 7.087 7.342 2 ½ 2.263 2.347 2.431 3 5.680 5.891 6.103 3 ½ 1.725 1.789 1.853 4 5.118 5.309 5.499 5 886 919 952 6 463 480 497