BAB 2

TINJAUAN PUSTAKA

2.1 Aspal

Aspal dibuat dari minyak mentah (crude oil) dan secara umum berasal dari sisa organisme laut dan sisa tumbuhan laut dari masa lampau yang tertimbun oleh pecahan batu batuan. Setelah berjuta juta tahun material organisme dan lumpur terakumulasi dalam lapisan-lapisan ratusan meter, beban dari beban teratas menekan lapisan yang terbawah menjadi batuan sedimen. Sedimen tersebut yang lama - kelamaan menjadi atau terproses menjadi minyak mentah yang menjadi senyawa dasar hydrocarbon. Aspal biasanya berasal dari destilasi dari minyak mentah, namun aspal ditemukan juga sebagai bahan alam (misal : asbuton), dimana sering juga disebut mineral ( Shell Bitumen, 1990).

Aspal adalah sistem koloidal yang rumit dari material hydrocarbon yang terbuat dari Asphaltenes, resin dan oil. Material Aspal berwarna coklat tua sampai hitam dan bersifat melekat, berbentuk padat atau semi padat yang didapat dari alam dengan penyulingan minyak.(Kreb,RD & Walker, RD.,1978)

Aspal merupakan material yang umum digunakan untuk bahan pengikat agregat, oleh karena itu seringkali bitumen disebut pula sebagai aspal. Aspal adalah material yang pada temperatur ruang berbentuk padat dan bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan sampai dengan temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama dengan agregat, aspal merupakan material pembentuk campuran perkerasan jalan (Sukirman, 2003).

Soeprapto Totomihardjo (1994), aspal merupakan senyawa hidrogen (H) dan carbon (C) yang terdiri dari paraffins, naphtene dan aromatics, bahan-bahan tersebur membentuk :

a) Asphaltenese : Kelompok ini membentuk butiran halus, berdasarkan aromatics/ benzene structure serta berat molekul tinggi.

b) Oils : Kelompok ini berbentuk cairan yang melarutkan asphaltenese, tersusun dari paraffins (waxy), cyclo paraffins (wax-free) dan aromatics serta

mempunyai berat molekul rendah.

c) Resin : Kelompok ini membentuk cairan penghubung asphaltenese dan

mempunyai berat molekul sedang. Selanjutnya gabungan oils dan resin sering disebut maltenese.

Fungsi kandungan aspal dalam campuran juga berperan sebagai selimut agregat dalam bentuk film aspal yang berperan menahan gaya gesek permukaan dan mengurangi kandungan pori udara yang juga berarti mengurangi penetrasi air ke dalam campuran (Crauss, J et al, 1981).

Anang Priambodo (2003) di dalam tesisnya mendefinisikan aspal juga merupakan material yang bersifat visco-elastis dan mempunyai ciri-ciri beragam mulai dari yang bersifat sangat melekat sampai dengan yang bersifat elastis. Diantara sifat-sifat aspal yang lain adalah :

a) Aspal mempunyai sifat Thrixotropy, yaitu dibiarkan tanpa mengalami tegangan - tegangan aspal akan menjadi keras sesuai dengan jalannya waktu. b) Aspal mempunyai sifat Rheologic, yaitu hubungan antara tegangan (stress) dan

regangan (strain) yang dipengaruhi oleh waktu. Apabila mengalami pembebanan dengan jangka waktu yang sangat cepat, maka aspal akan bersifat elastis, namun pembebanan yang terjadi cukup lama sifat aspal menjadi plastis (viscous).

Penuaan aspal adalah suatu parameter untuk mengetahui durabilitas campuran aspal. Penuaan aspal disebabkan oleh dua faktor utama, yaitu penguapan fraksi minyak ringan yang terkandung dalam aspal dan oksidasi (penuaan jangka pendek) dan oksidasi yang progresif (penuaan jangka panjang).

Kedua proses penuaan ini menyebabkan terjadinya perkerasan pada aspal dan selanjunya meningkatkan kekakuan campuran beraspal yang dapat meningkatkan ketahanan campuran terhadap deformasi permanen dan kemampuan menyebarkan beban yang diterima, tetapi dilain pihak campuran aspal akan menjadi lebih getas sehingga akan cepat retak dan akan menurunkan ketahanan terhadap beban berulang.

Gambar 2.1 Struktur Aspal

2.1.1 Jenis – Jenis Aspal

Secara umum, jenis aspal dapat diklasifikasikan berdasarkan asal dan proses pembentukannya adalah sebagai berikut :

a) Aspal Alamiah

Aspal alamiah ini berasal dari berbagai sumber, seperti pulau Trinidad dan Bermuda. Aspal dari Trinidad mengandung kira-kira 40% organik dan zat-zat anorganik yang tidak dapat larut, sedangkan yang berasal dari Bermuda mengandung kira-kira 6% zat-zat yang tidak dapat larut. Dengan pengembangan aspal minyak bumi, aspal alamiah relatif menjadi tidak penting.

b) Aspal Batuan

Aspal batuan adalah endapan alamiah batu kapur atau batu pasir yang diperpadat dengan bahan-bahan berbitumen. Aspal ini terjadi di berbagai bagian di Amerika Serikat. Aspal ini umumnya membuat permukaan jalan yang sangat tahan lama dan stabil, tetapi kebutuhan transportasi yang tinggi membuat aspal terbatas pada daerah-daerah tertentu saja.

c) Aspal Minyak Bumi

Aspal minyak bumi perrtama kali digunakan di Amerika Serikat untuk perlakuan jalan pada tahun 1894. Bahan-bahan pengeras jalan aspal sekarang berasal dari minyak mentah domestik bermula dari ladang-ladang di Kentucky, Ohio, Michigan, Illinois, Mid-Continent, Gulf-Coastal, Rocky Mountain, California, dan Alaska. Sumber-sumber asing termasuk Meksiko, Venezuela, Colombia, dan Timur Tengah. Sebesar 32 juta ton telah digunakan pada tahun 1980 (Oglesby, 1996).

Aspal pabrik, merupakan aspal yang terbentuk oleh proses yang terjadi dalam pabrik, sebagai hasil samping dari proses penyulingan minyak bumi. Aspal pabrik ini, mempunyai kualitas standard. Aspal pabrik terbagi kedalam tiga jenis, yaitu :

anionik (15%) dan jenis aspal emulsi kationik (di pasaran lebih banyak, yaitu sebesar 85%).

2) Aspal cair, disebut juga aspal cut-back, yang dibagi-bagi menurut proses fraksinya. Misalnya Slow Curing (SC), Medium Curing (MC) dan Rapid Curing (RC).

3) Aspal beton, disebut juga Asphalt Concrete (AC) yang dibagi-bagi menurut angka penetrasinya. Misal : AC 40/60, AC 80/100, dan seterusnya. Umumnya aspal beton yang digunakan dalam proyek-proyek konstruksi jalan terbagi atas beberapa jenis yaitu jenis aspal beton campuran panas atau dikenal dengan Hot Mix Asphalt Concrete (HMAC) merupakan aspal yang paling umum digunakan dalam jalan raya, sedangkan jenis lainya seperti aspal beton campuran hangat, aspal beton campuran dingin, dan aspal mastis (Asiyanto, 2008).

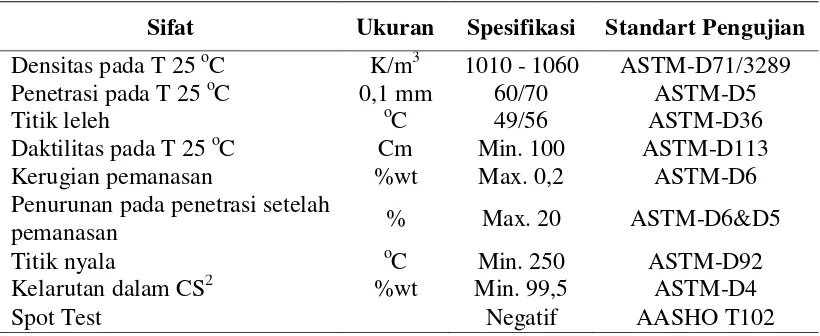

Aspal iran merupakan salah satu jenis aspal yang diimpor dari Iran-Teheran. Aspal jenis ini direkomendasikan untuk negara-negara yang mempunyai iklim tropis termasuk Indonesia, karena di desain untuk bisa elastis menyesuaikan suhu yang naik dan turun, contohnya aspal tipe grade 60/70. Untuk data jenis pengujian dan persyaratan aspal tersebut tercantum seperti pada tabel dibawah ini.

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Grade 60/70

Sifat Ukuran Spesifikasi Standart Pengujian Densitas pada T 25 oC K/m3 1010 - 1060 ASTM-D71/3289 Penetrasi pada T 25 oC 0,1 mm 60/70 ASTM-D5

Titik leleh oC 49/56 ASTM-D36

Daktilitas pada T 25 oC Cm Min. 100 ASTM-D113

Kerugian pemanasan %wt Max. 0,2 ASTM-D6

Penurunan pada penetrasi setelah

pemanasan % Max. 20 ASTM-D6&D5

Titik nyala oC Min. 250 ASTM-D92

Kelarutan dalam CS2 %wt Min. 99,5 ASTM-D4

Spot Test Negatif AASHO T102

2.1.2 Sifat Kimiawi Aspal

Aspal dipandang sebagai sebuah sistem koloidal yang terdiri dari komponen molekul berat yang disebut aspaltene, dispersi/hamburan di dalam minyak perantara disebut maltene. Bagian dari maltene terdiri dari molekul perantara disebut resin yang menjadi instrumen di dalam menjaga dispersi asphaltene. (Koninklijke, 1987).

Aspal merupakan senyawa hidrogen (H) dan karbon (C) yang terdiri dari paraffin, naften dan aromatis, bahan-bahan tersebut membentuk :

a) Asphaltene. Kelompok ini membentuk butiran halus, berdasarkan struktur benzena aromatis serta berat molekul tinggi.

Gambar 2.2 Struktur Asphaltene

b) Oil. Kelompok ini berbentuk cairan yang melarutkan asphaltene, tersusun dari paraffin, siklo paraffin dan aromatis serta mempunyai berat molekul rendah.

c) Resin. Kelompok ini membentuk cairan penghubung asphaltenese dan mempunyai berat molekul sedang. Selanjutnya gabungan oil dan resin sering disebut maltene.

Di dalam maltene terdapat tiga komponen penyusun yaitu saturate, aromatis, dan resin. Dimana masing-masing komponen memiliki struktur dan komposisi kimia yang berbeda, dan sangat menentukan dalam sifat rheologi bitumen.

Gambar 2.3 Struktur Saturate

Aspal merupakan senyawa yang kompleks, bahan utamanya disusun oleh hidrokarbon dan atom-atom N, S, dan O dalam jumlah yang kecil, juga beberapa logam seperti Vanadium, Ni, fe, Ca dalam bentuk garam organik dan oksidanya. Dimana unsur-unsur yang terkandung dalam bitumen adalah Karbon (82-88%), Hidrogen (8-11%), Sulfur (0-6%), Oksigen (0-1,5%), dan Nitrogen (0-1%).

Berikut sifat-sifat dari senyawa penyusun dari aspal : a). Asphaltene

- Berwarna hitam/coklat amorf, bersifat termoplatis dan sangat polar, merupakan komplek aromatis, H/C ratio 1 :1, berat molekul 1000 – 100000, dan tidak larut dalam n-heptan.

- Berpengaruh pada sifat reologi bitumen, pemanasan yang berkelanjutan akan rusak.

- Makin tinggi asphaltene, maka bitumen makin keras, makin kental, makin tinggi titik lembeknya, makin rendah harga penetrasinya.

b). Resin

2. Daya rekat yang kuat, dan berfungsi sebagai dispersing agent atau peptisizer dari asphaltene.

c). Aromatis

1. Berwarna coklat tua, berbentuk cairan kental, bersifat non polar, dan di dominasi oleh cincin tidak jenuh, berat molekul 300 – 2000.

2. Terdiri dari senyawa naften aromatis, komposisi 40-65% dari total bitumen. d). Saturate

- Berbentuk cairan kental non polar, berat molekul hampir sama dengan aromatis.

- Tersususn dari campuran hidrokarbon lurus, bercabang, alkil napthene, dan aromatis, komposisi 5-20% dari total bitumen.

Asphaltene dan resin yang bersifat sangat polar dapat bercampur membentuk koloid atau micelle dan menyebar dalam aromatis dan saturate. Dengan demikian maka aspal atau bitumen adalah suatu campuran cairan kental senyawa organik, berwarna hitam, lengket, larut dalam karbon disulfida, dan disusun utamanya oleh ”polisiklik aromatis hidrokarbon” yang sangat kompak. (Nuryanto, A. 2008).

2.1.3 Aspal Modifier

Aspal modifier adalah suatu material yang dihasilkan dari modifikasi antara polimer alam atau polimer sintetis dengan aspal. Aspal modifier telah dikembangkan selama beberapa dekade terakhir. Umumnya dengan sedikit penambahan bahan polimer (biasanya sekitar 2-6%) sudah dapat meningkatkan hasil ketahanan yang lebih baik terhadap deformasi, mengatasi keretakan-keretakan dan meningkatkan ketahanan usang dari kerusakan akibat umur sehingga dihasilkan pembangunan jalan lebih tahan lama serta juga dapat mengurangi biaya perawatan atau perbaikan jalan (Polacco, 2005).

polimer dapat meningkatkan sifat-sifat dari aspal tersebut. Dalam hal ini terlihat bahwa keterpaduan bahan pengikat alami (Natural binder) atau aditif polimer yang sesuai dengan campuran aspal. Penggunaan polimer sebagai bahan untuk memodifikasi aspal terus berkembang di dalam dekade terakhir (Fei-Hung, 2000).

Dengan kemajuan teknologi pada saat ini banyak dihasilkan bahan tambah atau modifier, sering juga disebut aditif, yaitu suatu bahan yang dapat dicampurkan atau ditambahkan pada aspal atau batuan.

Untuk hal ini ada baiknya kalau dapat diketahui mengenai susunan rangkaian dari atom yang ada pada aspal, menurut G.T Austin, ditinjau dari sudut kimia aspal merupakan suatu rangkaian atom atau “polymer“. Polimer satu dengan polimer satunya tidak berkaitan secara kuat karena adanya ikatan rangkap pada struktur molekul tersebut atau biasa disebut “Co-polymer”. Sifat sifat Co-polymer tersebut secara umum bersifat antara lain :

a.Stabilitas yang rendah

b.Kurangnya ketahanan terhadap suhu. c.Mudahnya mengikat atom bebas.

Adanya sifat-sifat yang kurang menguntungkan tersebut para ahli berusaha menemukan bahan yang dapat memperbaiki sifat kimiawi dari aspal. Akhirnya ditemukan berbagai macam bahan tambah yang berfungsi sebagai katalisator pada reaksi kimia pada aspalnya. Lewat reaksi kimia katalisator ini mengubah ikatan rangkap pada aspal menjadi ikatan – ikatan tunggal pada rantai panjang, yang lasim disebut polimer, yang bertindak sebagai katalisator untuk memperbaiki struktur molekul pada aspal (Rianung, 2007).

Dengan perbaikan struktur molekul dalam aspal, artinya setelah pemakaian bahan pengikat alami (Natural binder) atau aditif akan dapat merubah sifat-sifat aspal antara lain :

a.Meningkatkan stabilitas.

b.Mengurangi kepekaan terhadap suhu.

Untuk memperbaiki sifat-sifat dari bahan permukaan aspal, peneliti telah memusatkan perhatian pada aditif yang diperoleh dengan memanfaatkan bahan pengikat alami (Natural binder), seperti lignin isolat dari kayu pinus (pinus merkusii jungh et de vriese). Untuk bahan-bahan polimer yang efektif digunakan jalan raya, haruslah yang dapat meningkatkan resistensi terhadap keretakan letih, mengurangi cakupan deformasi permanen dan mengurangi pengerasan pada suhu tinggi (King, 1986).

2.2 Bahan Pengikat Alami (Natural Binder)

Bahan pengikat alami (natural binder) aspal adalah suatu bahan yang dipakai untuk ditambahkan pada aspal. Terrel & Epps (1988), penggunan bahan pengikat alami (natural binder) atau aditif aspal merupakan bagian dari klasifikasi jenis aspal modifier yang yang berunsur dari jenis karet alam, karet sintetis /buatan juga dari karet yang sudah diolah (dari ban bekas), dan juga dari bahan plastic. Adapun pengujian yang pernah dilakukan adalah :

a. Badan Litbang Dep PU (2007), melakukan pengujian dengan menggunakan bahan pengikat alami (natural binder) dengan menggunakan karet alam (Lateks KKK.60) untuk meningkatkan mutu perkerasan jalan berasapal sebesar 3 % dari berat aspal minyak dengan hasil memperbaiki karakteristik aspal konvensional, meningkatkan mutu perkerasan beraspal yang ditunjukkan dengan peningkatan modulus resilien dan kecepatan deformasi, meningkatkan umur konstruksi perkerasan jalan yang ditunjukkan percepatan terjadinya retak dan alur .

2.2.1 Lignin

Lignin berasal dari kata “lignum” yang berarti kayu. Lignin merupakan salah satu komponen kayu baik kayu jarum (gymnospermae) maupun kayu daun (angiospermae) di samping polisakarida dan ekstraktif (sarkanen dan ludwig, 1971). Ketiganya merupakan komponenn polimer, bergabung satu sama lain membentuk suatu struktur tiga dimensi yang sangat kompleks.

Lignin adalah bahan polimer alam kedua terbanyak setelah selulosa, lignin berada pada dinding sel dan antar sel, membuat kayu keras dan mampu menahan stress mekanik. Lignin berada dengan polisakarida kayu, seperti selulosa dan liemilulosa yang mempunyai afinitas yang kuat terhadap molekul air (hidrofobik) dan berfungsi mengontrol penyerapan air oleh kayu. Lignin merupakan perekat alam, suatu polimer kompleks penyusun kayu (Fengel dan wagener, 1985).

Jumlah dan sifat lignin kayu sangat bervariasi dan bergantung pada jenis kayu, kayu daun jarum (softwood) atau kayu daun lebar (hard wood), lingkaran usia kayu. Penelitian pada “Douglas-fir: menunjukkan bahwa kayu di bagian tengah batang memiliki kandungan lignin yang lebih tinggi dibandingkan dengan bagian tepi batang. Kayu daun tropis mempunyai kandungan lignin lebih tinggi dibandingkan dengan kayu daun dari daerah temperatur sedang. Kandungan lignin kayu jarum bervariasi antara 24-33% dan kayu daun tropis 26-35%. Dalam tanaman bukan kayu kandungan lignin umumnya antara 12-17% (Supri, 2000).

2.2.2 Gugus Fungsi Pada Lignin

Lignin mempunyai gugus fungsi antara lain metoksil, hidroksil fenolik, hidroksil non fenolik, karbonil, eter, dan karbosilat (Dance, 1992). Analisis gugus fungsi lignin pada prinsipnya merupakan analisis gugus fungsi organik yang sulit. Hal tersebut disebabkan oleh sifat lignin yang khas suatu polimer alam dengan struktur rumit, sifat polifungsi dan kelarutan sangat terbatas (Fengel dan wagener, 1985).

2.2.3 Gugus Hidroksil Pada Lignin

Lignin kayu dan bambu mengandung hidroksil alifatik total lebih dari 1,1 mol/satuan C-9, sedangkan kandungan hidroksil fenolik total pada lignin kayu kurang dari 0,1 mol

persatuan C-9. Gugus hidroksil fenolik sangat mempengaruhi stabilitas warna putih

pulp dan berperan penting dlam proses pulping dan pemucatan pulp karena kemampuannya memecah ikatan eter yang dibantu oleh katalis basa dan degradasi oksidatif lignin. Reaktivitas kimiawi lignin dalam berbagai proses modifikasi sangat dipengaruhi kandungan hidroksil fenolik (reaksi dengan formaldehid untuk produksi bahan perekat). Pengukuran kuantitatif gugus hidroksil fenolik memberikan informasi penting tentang struktur dan reaktivitas lignin (Fengel dan wagener, 1985).

2.2.4 Spektroskopi Infra Merah Pada Lignin

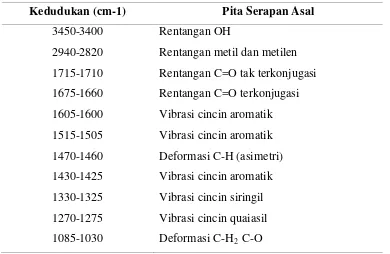

Spektrum lignin menunjukkan sejumlah pita serapan utama yang dapat diperuntukkan secara empiris bagi gugus-gugus struktural, berdasarkan hasil yang diperoleh dari senyawa model lignin. Pita-pita FTIR khas dengan peruntukan saling mungkin tercantum dalam tabel 2.2

Tabel 2.2 Pita Serapan Penting FTIR Lignin (menurut Hergert 1971).

Kedudukan (cm-1) Pita Serapan Asal

3450-3400 Rentangan OH

2940-2820 Rentangan metil dan metilen 1715-1710 Rentangan C=O tak terkonjugasi 1675-1660 Rentangan C=O terkonjugasi 1605-1600 Vibrasi cincin aromatik 1515-1505 Vibrasi cincin aromatik 1470-1460 Deformasi C-H (asimetri) 1430-1425 Vibrasi cincin aromatik 1330-1325 Vibrasi cincin siringil 1270-1275 Vibrasi cincin quaiasil 1085-1030 Deformasi C-H2 C-O

sebut pertama miskin dalam pita-pita tambahan dan karena itu dapat digunakan untuk mengkaji adanya lignin dalam sedian-sedian yang tak diketahui.

Hubungan yang berbeda antara intentitas pita-pita serapan pada 1510 cm-1dan 1600 cm-1 dapat digunakan untuk membedakan lignin kayu lunak dan kayu keras. Dalam senyawa model siringil tak terkonjugasi dan lignin kayu keras. Intentitas pita-pita serapan tersebut hampir sama, sedangkan dalam senyawa quaiasil tak terkonjugasi dan lignin kayu lunak intentitas pita-pita serapan 1510 cm-1 jauh lebih tinggi lagi. Serapan quaiasil dan siringil masing-masing terdapat pada sekitar 1270 cm-1 dan 1330 cm-1 (Fengel dan wagener, 1985).

2.2.5 Isolasi Lignin

Disebabkan oleh sifat-sifat lignin yang dihasilkan dari struktur molekul dan terdapatnya di dalam dinding sel, maka isolasi dalam bentuk yang tidak berubah dan penentuannya secara pasti hingga sekarang belum dimungkinkan. Semua metoda isolasi mempunyai kerugian yaitu mengubah struktur alami lignin secara mendasar atau hanya melepaskan sebagian lignin yang relatif tidak berubah. Metoda isolasi lignin pada umumnya dapat dibagi menjadi dua kelompok besar:

• Metoda yang menghasilkan lignin sebagai sisa.

diperoleh dengan mereaksikan kayu dengan asam klorida lewat jenuh dikatakan kurang terkondensasi bila dibandingkan dengan lignin asam sulfat. Semua lignin yang diperoleh dengan hidrolisis asam berubah struktur dan sifat-sifatnya terutama karena reaksi kondensasi (Fengel dan wagener, 1985).

2.2.6 Penentuan Lignin

Penentuan kandungan lignin adalah penting untuk analisis kayu maupun untuk karakteristik pulp. Metoda-metoda penentuan lignin secara kuantitatif dapat dibagi sebagai berikut :

1. Metoda langsung , yaitu lignin ditentukan sebagai sisa.

2. Metoda tidak langsung, dimana kandungan lignin dihitung sesudah penetuan polisakarida, dihitung dengan metoda spektrofotometri, merupakan hasil reaksi lignin dengan kimia pengoksidasi.

Lazim pada semua metoda penentuan lignin adalah munculnya persoalan senyawa penggangu (senyawa ekstraktif hasil degradasi polisakarida).

Metoda langsung didasarkan pada prinsip isolasi dan penentuan secara gravimetri lignin yang tidak larut dalam asam. Metoda yang paling mantap adalah penentuan lignin menurut Klason. Hidrolisis dilakukan dengan perlakuan kayu yang sudah diekstraksi lebih dahulu atau pulp tak dikelantang dengan asam sulfat 72% dan langkah terakhir hidrolisis dengan asam sulfat 3% pada kondisi tertentu (Fengel dan wagener, 1985).

2.3 Perekat 2.3.1 Isosianat

Penggunaannya dapat tersendiri atau dicampur larutan elastromer (perekat karet ke logam atau kain), zat pengubah sifat perekat basis karet (serba guna), sebagai reaktan dengan poliester atau polieter menghasilkan poliuretan untuk maksud khusus.

Perekat isosianat misalnya difenilmetan diisosianat dalam khlorobenzen baik untuk merekatkan logam-elastromer yang tahan panas, pelarut pukulan dan awet (tidak mengalami fatigue/kelelahan). Larutan 2% isosianat dalam hidrokarbon aromatik meningkatkan adhesi antara kain dengan karet apabila dipakai sebagai primer.

Bila dipoli-isosianat dicampur dengan perekat basis karet (sampai 20% berat, bebas pelarut), dioleskan ke substrat, dikeringkan, lalu curing, terhasil rekatan yang baik. Difenildiisosianat modifikasi, yakni dengan karet (alam/sintetik) dalam pelarut aromatik, baik untuk primer karet ke kain. Diisosianat juga baik untuk meningkatkan adhesi antara serat poliester dengan karet, yaitu dengan dimasukkan ke karet saat pemrosesan. Diisosianat juga memperbaiki rekatan karet-logam dengan perbandingan tertentu.

Perekat isosianat-poliester metan juga banyak dipergunakan. Isosianat polifungsi direaksikan dengan senyawa polihidroksi (poliester tak jenuh atau fenol) membentuk poliuretan bergugus isosianat bebas, yang dapat bereaksi dengan permukaan substrat. Reaksinya dapat sempurna atau parsial selama curing (Hartomo,A.J., 1996).

2.3.1.1 Jenis Perekat Isosianat

Isosianat merupakan bagian yang utama dalam pembentukan poliuretan, ia mempunyai reaktivitas yang sangat tinggi, khusnya dengan reaktan nukleofilik. Reaktivitas dari poliuretan ditentukan oleh sifat posistif dari atom C dalamn ikatan rangkap yang terdiri dari pada N, C, dan O.

a). Difenilmetana diisosianat (MDI)

MDI adalah turunan dari aniline, reaksi dasarnya yaitu

CH

Dalam tahap pertama, aniline bersama dengan formaldehid pada konsentrasi yang ada. Asam klorida sebagai katalis, produknya campuran dari amine, yang disusun terutama dari 4,4 – diamino difenilmetana dengan jumlah 2,4 – isomer dan macam-macam poliamina lebih kurang 6 kelompok amino setiap molekul. Poliamina mempunyai struktur sebagai berikut;

CH

Komposisi yang tepat dari campuran terutama tergantung perbandingan aniline formaldehid yang digunakan, ia akan bertambah jumlahnya karena aniline yang diberikan pada susunan dari diamino difenilmetana. Kadang-kadang campuran amin adalah fraksi bersih yang diberikan 4,4, - diamino difenilmetana yang mana selanjutnya melalui tahap phosgenasi dari difenilmetana 4,4 diisosianat.

b). Toluen Diisosianat (TDI)

Toluene adalah bahan pertama dari produksi toluene diisosianat (TDI). Prosesnya boleh bervariasi supaya memberikan hasil dari turunan ispmer yang dikehendaki. Pada proses phosgenasi biasanya mempertimbangkan untuk mengikutsertakan pada pembentukan dari karbonil klorida didalam keadaan dingin dan produk ini dalam keadaan panas.

R – NH2 + COCl2

R – NHCOCl R – NCO + HCl

R – NHCOCl + HCl

Isomer toluene diisosianat adalah campuran cair dalam batas suhu 5 – 15 0 C dan karena itu biasanya dijumpai sebagai cairan tolilen 2,4 – diisosianat, dan jika dijumpai dalam padatan biasanya dengan titik leleh 22 o

Toluen diisosianat dapat menimbulkan iritasi pada pernapasan dan sangat diperhatikan dalam pengguanaannya. Produknya bermacam-macam lebih dari 80 : 20 campuran isomer yang sangat luas penggunaanya, terutama dalam produksi dari fleksibel foam. 4 – isosianat adalah kelompok paling banyak digunakan yang lebih reaktif disbanding 2 atau 6 – isosianat.

C.

c). Nafialena 1,5 – diisosianat (NDI)

Naftalena 1,5 – diisosianat adalah turunan dari naftalena

NH2

1,5 - diamine 1,5 - dinitronaphthalene Napthalene

Naftalena 1,5 – diisosianat adalah berwujud padat dengan titik leleh 128 0 C dan mempunyai tekanan uap rendah dari pada toluen diisosianat dan bersifat kurang toksit dalam penggunaannya, tetapi ia mempunyai sifat yang sensitive. Naftalenen 1,5 – diisosianat digunakan tertama dalam produk elastomer.

d). HDI (Hexametilen diisosianat)

Hexametilen diisosianat (HDI) dihasilkan melalui phosgenasi hexametilendiamin COCl

H

2

2N – (CH2)6 – NH2 OCN – (CH2)6 – NCO

Hexametilen diisosianat merupakan cairan yang tekanan penguapannya hampir sama dengan TDI juga bersifat mengganggu pernafasan dan dapat menimbulkan efek yang berbahaya terhadap kulit dan mata. HDI merupakan salah satu diisosianat yang pertama sekali digunakan dalam pembuatan PU dalam hal ini dalam pembuatan fiber (Hepburn, C., 1991).

2.3.2 Poliuretan

Poliuretan (Polyurethanes) merupakan polimer buatan yang multiguna dari sekian banyak polimer yang ada. Poliuretan dapat berupa serat yang mudah lengket. Suatu contoh Poliuretan yang amat sangat berpengaruh adalah spandex. Poliuretan dihasilkan dari reaksi diisocyanates dengan di-alcohols. Terkadang di-alcohol digantikan dengan suatu diamin, sehingga polimer yang didapat nantinya disebut poliurea yang memiliki suatu ikatan urea. Akan tetapi, pada umumnya sering disebut Poliuretan juga (karena poliurea tidak begitu terkenal). Poliuretan dapat berikatan dengan baik dengan hidrogen sehingga dapat membentuk suatu kristal. Oleh karena itu, poliuretan sering digunakan untuk co-polymer blok buatan dengan sifat elastis yang lembut khas polimer. Co-Polymer blok ini memiliki sifat termo-plastik elastomers.

poliuretan yang dihasilkan bergantung pada struktur dan fungsional dari senyawa hidroksil dan isosianat yang membentuknya.

Elastomer poliuretan digunakan sebagai perekat kontak yang dihasilkan melalui reaksi antara poliester diol dengan 4,4’-difenil-imetan-diisosianat yang menghasilkan suatu polimmer linier yang cabangnya dapat diabaikan. Poliester ini akan menyumbangkan sifat kristalinitas pada produk akhir poliuretan. Polimer ini dihasilkan melalui suatu proses polimerisasi dengan temperatur reaksi 100-140oC (umumnya 120o

Untuk menghasilkan sifat-sifat larutan yang baik, maka perbandingan molar isosianat dengan hidroksil, biasanya berkisar antara 0,97:1,0 dan 0,99:1,0 yang dapat menghasilkan suatu polimer dengan gugus hidroksil terminal.

C) dan waktu reaksinya sekita 0,5-24 jam (umumnya adalah sekitar 1-2 jam). Massa molarnya dapat dihitung dengan mengukur viskositas spesifiknya.

Walaupun ada sejumlah reaksi yang merumuskan pembentukan poliuretan, tetapi hanya satu bentuk umum yang paling penting: yaitu reaksi antara suatu isosianat dengan suatu alkohol. Untuk menghasilkan polimer ini, maka paling tidak harus mengandung dua gugus fungsional :

n OCNRNCO + n HOR’OH → n OCN(RNHCOOR’)OH

(Wake,W.C.,1987)

Ketahanan terhadap air dan bahan kimia, ozon sampai radiasi dan cuaca, cukup baik. Berfungsi baik pada suhu -200oC sampai 177oC bila formulasi baik. Pemakaian untuk non-struktural, beban sedang. Dapat dipergunakan untuk merekatkan logam, karet, kayu, kertas, gelas, keramik, dan plastik, kecuali polisulfida dan fluorokarbon. Bbagus untuk polivinil klorida. Baik untuk menggatur sifat perekat basis karet (Hartomo,A.J., 1996).

suatu poliisosianat adalah suatu molekul dengan dua atau lebih isosianat fungsional dan suatu poliol (suatu molekul dengan dua atau lebih gugus fungsional hidroksil).

Produk reaksinya adalah suatu polymer berisi ikatan uretan, -RNHCOOR’-. Isosianat-isosianat akan bereaksi dengan molekul apapun yang memiliki suatu hidrogen yang aktif. Isosianat bereaksi dengan air untuk membentuk suatu ikatan urea dan gas-gas asam-arang; serta bereaksi dengan poli(ether)amines untuk membentuk poliurea. Secara komersial, Poliuretan diproduksi dengan bereaksi suatu cairan isosianat dengan suatu campuran cairan dari poliols, katalisator, dan aditif lain. Dua komponen ini adalah dikenal sebagai sebagai sistem poliuretan. Isosianat biasanya dikenal sebagai A-Side atau iso. Campuran dari poliols dan lain aditif biasanya dikenal sebagai B-Side atau sebagai poli. Campuran ini juga disebut sebagai campuran damar. Resin/damar meliputi/digunakan untuk rantai extenders, cross linkers, surfactants, retardants, pigmen, dan pengisi.

Komponen utama yang penting dari suatu Poliuretan adalah isosianat yang molekulnya berisi dua isosianat (diisocyanates). Molekul ini juga dikenal sebagai monomers atau monomer unit. Isosianate dapat berbau harum, seperti diphenylmethane diisocyanate (MDI) atau toluene diisocyanate (TDI); atau alifatik, seperti hexamethylene diisocyanate (HDI) atau isophorone diisocyanate (IPDI). Suatu contoh dari suatu isosianat yang polimerik adalah diphenylmethane diisocyanate , yang merupakan suatu campuran dari molekul dengan dua, tiga, dan empat atau lebih isosianat yang dapat dimodifikasi lebih lanjut oleh suatu poliol untuk membentuk suatu prepolimer (bereaksi secara parsial).

Suatu quasi-prepolimer dibentuk saat perbandingan stoikiometri tentang isosianat ke dalam gugus hidroksit lebih besar dari 2:1. Suatu prepolimer dibentuk ketika perbandingan stoikiometri-nya memadai atau sama dengan 2:1. Ciri terpenting dari isosianat adalah memiliki peran penting dalam kerangka dasar serta kemampuan dan sifat merekatnya.

glycol (DEG), gliserin, dan trimethylol sejenis metan (TMP). Polyols dibentuk oleh pembebasan dan penambahan radikal tentang propylene oksida (PO), ethylene oksida (EO) ke suatu hidroksil atau amina atau oleh polyesterification dari suatu di-acid, seperti asam adipin; dengan glikol, seperti etilen glikol atau dipropilen glikol (DPG). Poliols yang diperluas dengan PO atau EO nantinya disebut poleter poliols (Poliol yang dibentuk oleh poliesterifikasi). Pemilihan dari poliol sangat mempengaruhi status fisiknya, dan sifat fisis dari Poliuretan polimer (seperti bobot molekular).

Poliuretan yang utama diproduksi dari reaksi antara suatu diisosianat (jenis alifatik dan berbau harum) dan suatu poliol, secara khas suatu polipropilen glikol atau poliester poliol, dengan katalisator dan bahan-bahan yang mampu mengendalikan struktur sel (surfactants). Poliuretan dapat dibuat bervariasi dari kepadatan dan kekerasan dengan bermacam-macam jenis monomer yang digunakan dan ditambahkan kedalam unsur lain untuk memodifikasi karakteristik mereka, khususnya kepadatan.

Pilihan dari diisosianat juga mempengaruhi stabilitas dari poliuretan atas pengaruh terhadap cahaya. Poliuretan yang dihasilkan lebih lembut, elastis, dan lebih fleksibel ketika difunctional polietilen glikol segmen yang linier, biasanya disebut polieter poliols, digunakan untuk menciptakan uretan. Strategi ini digunakan untuk membuat karet lunak dan serat spandex yang elastomeric, seperti halnya karet busa.

Produk yang lebih keras dihasilkan jika polifunctional poliols digunakan dengan suatu struktur tiga-dimensi yang cross-linked-nya didapat dalam wujud suatu low-densas juga dapat dibuat dengan penggunaan dari trimerisasi katalisator khusus yang menciptakan struktur siklis di dalam acuan/matriks busa, sehingga memberi kekerasan lebih yang berhubungan dengan panas struktur yang yang stabil.

mudah putus. Dalam aplikasi sebagai insulasi dinding, poliuretan juga dapat dibuat menjadi tahan api dengan penambahan senyawa halogen. Sifat poliuretan yang dapat terdegradasi oleh sinar ultraviolet dari matahari dapat diatasi dengan menambahkan aditif UV stabilizer (Nazarudin, 2007).

Aplikasi yang tak kalah penting adalah sebagai elastomer untuk menggantikan karet alam. Di sini, sifat poliuretan yang elastis, kuat, tahan gores, dan tahan terhadap minyak sangat berguna. Bahan elastomer digunakan untuk melapisi bahan yang terkena tekanan mekanik terus-menerus, seperti roda gigi, pelapis rol, dan sol sepatu. Misalnya sebagai pelapis rol pada mesin pembuat kertas, di mana poliuretan akan mengalami tekanan hingga 5.3 MPa dan diputar dengan kecepatan sampai 600 rpm (Kibbie, 2000).

2.3.2.1 Pembentukan Ikatan Silang Poliuretan

Secara umum ada dua tahap pembentukan ikatan silang poliuretan, yaitu:

1. Mereaksikan diisosianat dengan dua atau lebih monomer yang mempunyai dua atau lebih gugus hidroksi per molekulnya. Dimana tingkat ikatan silang tergantung pada dasar struktur, fungsi dari kandungan polihidroksinya, dan variasi kandungan hidroksi.

2. Poliuretan liniear direaksikan dengan gugus hidroksi atau gugus diisosianat yang mempunyai dua gugus fungsi.

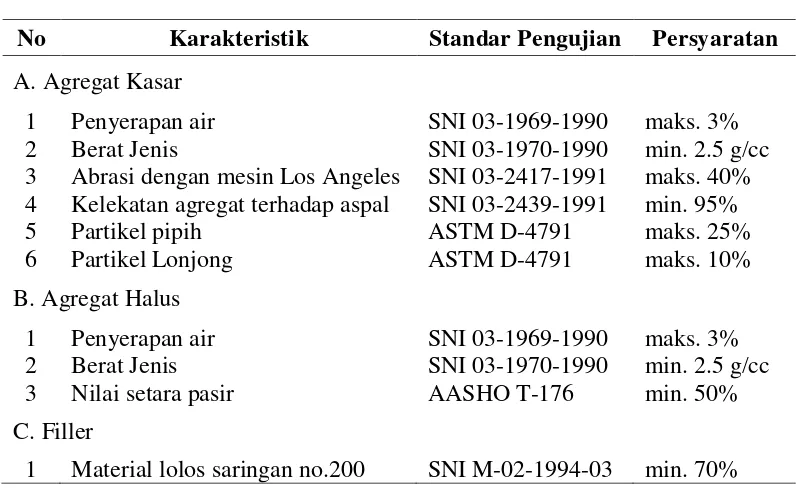

2.4 Agregat

Yang dimaksud agregat dalam hal ini adalah berupa batu pecah, krikil, pasir ataupun komposisi lainnya, baik hasil alam (natural aggregate), hasil pengolahan (manufactured aggregate) maupun agregat buatan (syntetic aggregate) yang digunakan sebagai bahan utama penyusun perkerasan jalan.

Menurut Pedoman No. 023/T/BM/1999, SK No. 76/KPTs/Db/1999. Pedoman Teknik Perencanan Campuran beraspal Panas dengan Pendekatan Kepadatan Mutlak Dep. Kimpraswil Pusat Penelitian dan Pengembangan Teknologi Prasarana Jalan, agregat dibedakan dalam beberapa kelompok yaitu :

a) Agregat kasar, yaitu batuan yang tertahan saringan No. 8 (2,36 mm) terdiri atas batu pecah atau kerikil pecah. Agregat kasar dalam campuran beraspal panas untuk mengembangkan volume mortar dengan demikian membuat campuran lebih ekonomis dan meningkatkan ketahanan terhadap kelelehan.

b) Agregat halus, yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan tertahan saringan No. 200 (0.075 mm) terdiri dari hasil pemecahan batu atau pasir alam. Fungsi utama dari agregat halus adalah untuk mendukung stabilitas dan mengurangi deformasi permanen dari campuran melalui ikatan dan gesekan antar partikel, berkenaan dengan itu agregat halus harus memiliki kekerasan yang cukup dan mempunyai sudut, mempunyai bidang pecah permukaan, bersih dan bukan bahan organik.

Tabel 2.3 Ketentuan Agregat

No Karakteristik Standar Pengujian Persyaratan A. Agregat Kasar

1 Penyerapan air SNI 03-1969-1990 maks. 3% 2 Berat Jenis SNI 03-1970-1990 min. 2.5 g/cc 3 Abrasi dengan mesin Los Angeles SNI 03-2417-1991 maks. 40% 4 Kelekatan agregat terhadap aspal SNI 03-2439-1991 min. 95%

5 Partikel pipih ASTM D-4791 maks. 25%

6 Partikel Lonjong ASTM D-4791 maks. 10%

B. Agregat Halus

1 Penyerapan air SNI 03-1969-1990 maks. 3% 2 Berat Jenis SNI 03-1970-1990 min. 2.5 g/cc 3 Nilai setara pasir AASHO T-176 min. 50% C. Filler

1 Material lolos saringan no.200 SNI M-02-1994-03 min. 70%

2.4.1 Penggunaan Pasir Sebagai Bahan Agregat

Pasir adalah bahan batuan halus yang terdiri dari butiran sebesar 0,14 - 5 mm didapat dari hasil disintegrasi batu alam (natural sand) atau dapat juga pemecahanya (artifical sand), dari kondisi pembentukan tempat terjadinya pasir alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit pasir yang dibawa ke pantai (Setyono, 2003).

Pasir merupakan agregat halus yang berfungsi sebagai bahan pengisi dalam campuran aspal beton. Agregat ini menempati kurang lebih 70% dari volume aspal, sehingga akan sangat berpengaruh terhadap kekuatannya. Persyaratan pasir menurut PUBI 1982 agar dapat digunakan sebagai bahan konstruksi adalah sebagai berikut : - Pasir harus bersih. Bila diuji dengan memakai larutan pencuci khusus, tinggi

endapan pasir yang kelihatan dibandingakan tinggi seluruhnya endapan tidak kurang dari 70%.

- Angka modulus halus butir terletak antara 2,2 sampai 3,2 bila diuji memakai rangkaian ayakan dengan mata ayakan berukuran berturut-turut 0,16 mm, 0,315 mm, 0,63 mm, 1,25 mm, 2,5 mm, dan 10 mm dengan fraksi yang lewat ayakan 0,3 mm minimal 15% berat.

- Pasir tidak boleh mengandung zat-zat organik yang dapat mengurangi mutu aspal. Untuk itu bila direndam dalam larutan 3% NaOH, cairan di atas endapan tidak boleh lebih gelap dari warna larutan pembanding.

- Kekekalan terhadap larutan MgSO4, fraksi yang hancur tidak lebih dari 10% berat.

- Untuk beton dengan tingkat keawetan yang tinggi, reaksi pasir terhadap alkali harus negatif (Setyawan, 2006)

Senyawa kimia silikon dioksida, juga yang dikenal dengan silika (dari bahasa latin silex), adalah oksida dari silikon dengan rumus kimia SiO2 dan telah dikenal

sejak dahulu kekerasannya. Silika ini paling sering ditemukan di alam sebagai at

2.5 Karakterisasi Aspal Modifier

Karakteristik dari aspal modifier yang diukur meliputi Analisa Sifat Ketahanan Terhadap Air dengan Uji Serapan Air (Water Absorption Test) mengacu pada ASTM C 20-00-2005, Analisa Sifat Mekanik dengan Uji Kuat Tekan (Compressive Strengh Test) mengacu pada ASTM D 1559-76, analisa Sifat Morfologi dengan Uji Scanning Electron Microscopy (SEM), analisa Sifat Thermal dengan Uji Differential Scanning Calorimeter (DSC), analisa Gugus Fungsi dengan Fourier Transform Infrared Spectroscopy (FTIR), analisa Kristalinitas dengan X-Ray Diffraction (XRD).

2.5.1 Analisa Sifat Ketahanan Terhadap Air dengan Uji Serapan Air (Water Absorption Test)

A

2.5.2 Analisa Sifat Mekanik dengan Uji Kuat Tekan (Compressive Strengh Test)

Pemeriksaan uji kuat tekan dilakukan untuk mengetahui secara pasti akan kekuatan tekan yang sebenarnya apakah sesuai dengan yang direncanakan atau tidak. Pada mesin uji kuat tekan benda diletakkan dan diberikan beban sampai benda runtuh, yaitu pada saat beban maksimum bekerja seperti gambar dibawah ini :

Gambar 2.4 Kuat Tekan

Pengukuran kuat tekan (compressive strength) aspal modifier dapat dihitung dengan menggunakan persamaan sebagai berikut :

2.5.3 Analisa Sifat Morfologi dengan Uji Scanning Electron

Microscopy-Energy Dispersive Spectroscopy (SEM-EDS)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara makroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan absorpsi elektron.

Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 µm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar tofografi diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor yang diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas menggambarkan struktur permukaan spesimen. Selanjutnya gambar di monitor dapat dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan perlu dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atas campuran emas dan palladium (Rusdi Rafli, 2008).

2.5.4 Analisa Sifat Termal dengan Uji Differential Scanning Calorimeter

(DSC)

Peralatan DSC dirancang sedemikian rupa sehingga dapat mengukur perbedaan energi yang diberikan pada substansi dan material referensi sebagai fungsi dari temperatur atau waktu. Dalam bidang polimer peralatan ini banyak digunakan untuk menentukan temperatur transisi gelas (Tg) dan temperatur leleh (Tm). Temperatur transisi gelas (Tg) merupakan temperatur dimana terjadi perubahan sifat-sifat fisik polimer dari bentuk kaku (glassy) menjadi bersifat-sifat elastik (lunak). Temperatur transisi gelas sendiri bersfat spesifik untuk setiap material padat yang dianalisa.

Untuk material yang kristalin atau semikristralin, puncak-puncak tersebut akan tampak tajam (jelas), sedangkan untuk material yang amorf, puncak-puncak tersebut tampak sebagai lereng (slope) atau bahkan tidak tampak sama sekali (Bandrup, 1985).

Analisis termal bukan saja mampu untuk memberikan informasi tentang perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi terjadinya proses kimia yang mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya. Dalam bidang campuran polimer (poliblen) pengamatan suhu transisi kaca (Tg) sangat

penting untuk meramalkan interaksi antara rantai dan mekanisme pencampuran beberapa polimer. Campuran polimer yang homogen akan menunjukkan satu puncak Tg (eksotermis) yang tajam dan merupakan fungsi komposisi. Tg campuran biasanya

berada diantara Tg dari kedua komponen, karena itu pencampuran homogen

digunakan untuk menurunkan Tg

Pencampuran polimer heterogen ditujukan untuk menaikkan ketahanan bentur bahan polimer, seperti modifikasi karet dengan resin ABS. campuran polimer heterogen ini ditandai dengan beberapa puncak T

, seperti halnya plastisasi dengan pemlastis cair.

g , karena disamping masing-masing

komponen masih merupakan fase terpisah, daerah antarmuka mungkin memberikan Tg yang berbeda. Pengamatan termal campuran polimer juga dapat digunakan untuk

2.5.5 Analisa Gugus Fungsi dengan Fourier Transform Infrared Spectroscopy

(FTIR)

Spektroskopi inframerah merupakan teknik spektroskopi yang dapat digunakan untuk menentukan struktur senyawa yang tak diketahui maupun untuk mempelajari karakteristik ikatan dari senyawa yang diketahui (Fessenden dan Fessenden, 1986).

Identifikasi dengan spektroskopi inframerah adalah berdasarkan penentuan gugus fungsinya. Spektrum inframerah senyawa organik bersifat khas, artinya senyawaan yang berbeda akan mempunyai spektrum yang berbeda pula. Selain dari senyawaan isomer-optik, tidak satupun antara 2 senyawaan yang mempunyai kurva serapan inframerah yang identik. Daerah inframerah terletak pada daerah spektrum 4000-400 cm

Analisis infra merah memberikan informasi tentang kandungan aditif, panjang rantai struktur polimer. Di samping itu analisis mengenai bahan polimer yang terdegradasi oksidatif dengan munculnya gugus karbonil dan pembentukan ikatan rangkap polimer. Gugus lain yang menunjukkan terjadinya degradasi oksidatif adalah gugus karbonil dan karboksilat. Umumnya pita serapan polimer pada spektrum infra merah adalah adanya ikatan C/H/regangan pada daerah 2880 cm

-1

-1

sampai dengan 2900 cm-1

Sistem analisa spektroskopi infra merah (IR) telah memberikan keunggulan dalam mengkarakterisasi senyawa organik dan formulasi material polimer. Analisa infra merah (IR) akan menentukan gugus fungsi dari molekul yang memberikan regangan pada daerah serapan infra merah. Tahap awal identifikasi bahan polimer, maka harus diketahui pita serapan yang karakteristik untuk masing-masing polimer dengan membandingkan spektrum yang telah dikenal. Pita serapan yang khas ditunjukan oleh monomer penyusun material dan struktur molekulnya ( Hummel, 1985 ).

dan regangan dari gugus lain yang mendukung suatu analisa mineral (Hummel, 1985).

dengan membandingkan tinggi peak (transmitansi) pada panjang gelombang tertentu yang dihasilkan oleh zat yang diuji dan zat yang standar. Dalam ilmu material, analisa ini digunakan untuk mengetahui ada tidaknya reaksi atau interaksi antara bahan -bahan yang dicampurkan. Selain itu, nilai intensitas gugus yang terdeteksi dapat menentukan jumlah bahan yang bereaksi atau yang terkandung dalam suatu campuran (Antonius Sitorus, 2009).

2.5.6 Analisa Kristanilitas dengan X-Ray Diffraction (XRD)

Difraksi sinar-X merupakan salah satu teknik analisis yang digunakan untuk memperlajari keteraturan susunan atom atau molekul dalam ruang atau kritalinitas. Suatu material dikatakan mempunyai struktur kristalin jika rantai-rantainya tersusun secara teratur antara satu dengan yang lain dan membentuk struktur tiga dimensi yang merupakan kumpulan sel satuan yang disebut kisi kristal. Materail amorf adalah material dengan susunan rantai acak. Disamping itu terdapat material yang strukturnya merupakan gabungan dari fasa amorf dan fasa kristalin (Tae Oan Ahn, 1994)

Derajat kritaslinitas didefinisikan sebagai persentase fasa kristalin dalam suatu material (polimer) dan dapat dinyatakan dengan persamaan 2.3 dibawah ini :

DK=

A

kristalinitasA

kristalinitas+

A

amorf ×100% ... (2.3)Keterangan

DK = derajat kristalinitas Akritalinitas

A

= luas daerah kristalin amorf = luas daerah amorf