ir*".H'"d

Et'

I

''ffi

rssN

2087-1880

ffitutrilffiffi,

ll1ffi

Jurnal

lknfiah

Teknik

Mesin

krmnfaatan

Pirtike{Gmpuung

Kerniri Sebagai Bar e n Perguat

lbita Kompcit Resin PoliesterFlarnovro Supiadi

1-5

lGji Ferygunaan lVhttranol Sebagpi Refrigeran Urtuk tv'lminghtkan Efsierri Tennal Sistenr Pend rgin Kmveksi

Derpn

lkrlxgrcxtnd

TtcrrmlStorqeTa*

M

DOnStsih,lrdra

lvL Ganddi6-

15Karahri$ik FolaAiran Pemisahan !,erosne-Wster Paca Fipa

T-Jurrtiu

Srdutgf

hn

Radiw25nm

Dengan Baha;i PlekS$asKrrs. Ridhuan

L6-72

NhkimumTegangan

lhemrd

Parh koses Pecelupan €emmicStalkd

Low fursstretle

@stingMoehintl'hndra 23

-31

Fergar*r

Pr*trci

n Bertingkat "ieriudap Kekerasrn Dan KelsJa'.an ?arr k Baja Karbon SedangtultBnif

3:1-39

StudiAual lnteraisi Mor>fvlochire Pada NIesin Cetak

@rtet€

SistemBantiig furyadiwansa Fhruq Achmad Yahya, danAri;ul

l-kmni

..."..4O-M

Sfat-sifat tvleka rik Kr:mposit Serat TKK$fu| iester

ShirlEr Savetlana, An*eas

Andriyanto

45*

50 FergarrhJarak Pemasanganhconfury

CobinRmf

(SCR)TertndapTemperatur Kabin Mobil

A

Yudi Eka Risano, Ahmad Su'ud51-60

hrgujian

Karakteristik Perpirdahan Panas Ban Faktor Gesekanhda

Penukar Kalor Pipa Korsentrik Dengan Sisipari Pita Terpilin BerlubangTri lstanto, Wibaua En&aJunarana

6L-71

Kaji Eksperimental Perfonrursi ttrhsin Pendirgin l{ompresi Uap dengan

h/b rggu naka n Refr igeran Hi d rokarbon ( HcrO ) Sebagai Aft er nati

f

Refrigeran Pergganti Rl2 dergan Sistem Perggantian Largsung

(bop

lnSubtitute)

Aftlhal Kumiauan

Mainil

72-

79No.

I I

Hal.

l-79

Jurnal

llmiah

Te[mik

Mesin

Bandar

lannpung

llilad2012

2087-r*ffi)

IS,5rVII

n

f,t

,l

E

j I

, Jurnal Ltecfuinicel, I/olume 3, Nomcr l, Maret 2012

DAFTAR ISI

Pernanfaatan

Partikel

TenrpurungKemiri

Sebagai Bahan penguat PadaKonrposit

Resin PoliesterHanrorvo Supriadi

Kaji

PenggunaanMethanol

SebagaiRefrigeran Unfuk Meningkatkan Efisiensi

Tennal

SistemPendingin

Ko,veksi

Dengan

flnderground

Thermal

Storage Tank

Karaktristik Pola AIiran Pemisahan Kerosene-Water PadaPipa

T-Jmcrror

Sudut 90" Dan Radius 25rnm

Dengan Bahan pleksiglassKms.

Ridhuan

I

-5

6*

L5-J

Maksimum

TeganganThermal

pada proses pencelupan Ceramicstalk

di Low

PressureDie

Casting

Macliiie

Hendra

Pengaruh

Prestrain

Bertingkat

Terhadap Kekerasan Dan KekuatanTarik

Baja

Karbon

SedangZulhanif

Studi

Awal

Interaksi

Man-Machine

PadaMesin

Cetak Genteng SistemBanting

Suryadiwansa Harun, Achmad

yahya,

danArinal

HamrriS i

fat-sifat Mekanik

Kompos rtSerat'I'KKS

-po I i es'terShirley

Savetlana, AndreasAndriyanto

Pengaruh Jarak Pemasangan

secondary Cabin

Roof (scR)

Terhadap .Temperatur

Kabin

Mobil

A. Yudi

Eka

Risano,Ahmad

Su'udi

Pengujian

Karakteristik

Perpindahan panas DanFaktor

GesekanPada Penukar

Kalor

PipaKonsentrik

Dengan Sisipan PitaTeqpilin Berlubang

Tri

Istanto, Wibawa Endra

Juwana.Kaji

Eksperimental Performansi Mesin pendingin Kompresi

uap

denganMenggunakan Refrigeran

Hi&okarbon (Hcrl

2)

Sebagaialternatif

Refrigeran

PenggantiR12

dengansistem

penggantian Langsung(Drop In

Substitute)

Aftlhal

Kurniawan

Mainil

l6

*

2?"23--3i

32*39

40-44

45-50

51*

606l

*7n

72 -"ti)

I

, Jurna! L{echenicol, l,olume J, Nomor !, l{aret 2012

PENGANTAR REDAKSI

Pada

terbitan

volume ketiga edisi

pertama

ini,

di

bulan Maret

tahun

ZAt2,Jurnal

Ilmiah

Teknik Mesin

MECHANICAL

mempersem6u** jumlah arrikel

lebih

banyakdaripada edisi

sebelumnya- Sebagian besarartikel

difokuskan

aaam

bidang proses

produksi,

rnaterial, konversi energi dan mekanika struktur serta

konstruksi-peanlangan.

Edisi

ini

memuat

sepuluhartikel, yang

disumbSskan

oleh parapenulis

yang beiasal daripadainstitusi

Universitas Lampung,

Univesitas

Muhamadiyah

Metro,

Universitas

SebelasMaret

Surakarta danUniversit^s

Bengkulu-Dewan red3kli

menyampaikan

terima kasih yang tiada

terhingga kepada

semuapenulis

yangtelah berkontribusi

penuh mpmajukanju-uf

ini. Selanjutnya?""**

redaksi

juga

menyampaikan

penghargaanyang

setinggi-tin-gginya kepada

mitra

bestari

atas kesediannyamemberikan

masqkan

untuk rneningkailu"

t*tiias

jurnal

ini.

Tidak

terlupa

juga

kami

menyalnpaikan

ucapanterima kasih

kepada seluruhp"nibu",

yang telahmenjadikan

artikel

di

jurnal

ini

sebagaibahan

rujukan

t"hi-rrggu akan

memberikan kontribusi

lurrrng

terhadappublikasi

jurnal

ini.

Selanjutnya

kami

mengajak

parapeneliti,

pengajar

danpraktisi

di

semuakalangan di

bidang

Teknik

lr'{esinuntuk

membeiikan,rr-bungu*,yu

berupaartikel

yang

akandimuat di

Jurnal

llmiah

Teknik

Mesin

"MECHANICAL" yaig

ait".bitkin

duatcatioatim

setahun

yaitu

bulan

Maret

dan September-Jurnal

ini

telah

dipuulii<asi semenjak tahun 2010 secara berkala,sehingga

penyebaranmasih djlakukan

ke-seluruh

daerahcli

!4donesia-

pad4 tahun

i.i,

kami

akanmempublikasikan

jurnal

mechanical

secaraoniine

..rrirge,

ii;;d;r-ilth

il;r;;

pembaca'

Harapan

kami,

dewan redaksi

bersama

dengan institusi yang

menaunginya(LTNIVERSITAS

LAl4PtlNG)

agarjurnal

ini tetap berkembang

dan

selalu

adaimprovisasi

untuk

meningkatkan

kualitasnya.

Sernuaartikel

yang

telah

dan

akan

diterbitkan

bermalfaat

bagi

semua pembacadan

memberikan

inspirasi

unt,it

pengembanganilmu

dal

teknologi

di

bidang teknik

mesin.Dervan

Redaksi

iv

MAKSIMUM TEGANGAN

THERMAL

PADA PROSES PENCELUPAN

CERAMIC STALK

DI

LOW PRESSURE DIE CASTING MACHINE

Hendra

Program Studi Teknik Mesin Fakultas Teknik Universitas Bengkulu Email : mpe2_boy@yahoo.com

Abstract

Low pressure die casting is process to make the axi-simmetric product such as cylinder head, piston, brake drum and etc. The process is injected the molten metal with high speeds and pressure into a metallic die. The low pressure die casting process has some advantages as a low-cost and high-efficiency precision forming technique. The low pressure die casting having the permanent die and filling systems are placed over the furnace containing the molten alloy. The filling of the cavity is obtained by forcing using the pressurized gas to order a rise the molten metal into a tube, which connects the die to the furnace. The tube called stalk made from ceramics because ceramics has high temperature resistance and high corrosion resistance. However, care should be taken for the thermal stress when the tube is dipped into the molten metal. To reduce the risk of fracture it is important because fracture may happen due to the thermal stresses. In this paper, thermo-fluid analysis is performed to calculate surface heat transfer coefficient. Then, the finite element method is applied to consider the thermal stresses when the stalk is dipped into the crucible with varying the dipping speeds. It is found that the stalk with slowly dipping is better than fast dipping to reduce the thermal stress.

Keywords: Thermal Stress, Stalk, Low Pressure Die Casting Machine, Finite element method

1. INTRODUCTION

Low pressure die casting (LPDC) merupakan suatu proses untuk menghasilkan

produk axi-symmetric seperti cylinder head,

piston, brake drum dan light automotive wheels [1,2]. LPDC didefinisikan sebagai satu bentuk teknik pembentukan dengan cetakan yang

mana prinsip kerjanya yaitu molten metal di

injeksikan dengan tekanan dan kecepatan tinggi ke cetakan metal. Proses LPDC memiliki peranan yang besar pada industri pengecoran karena memiliki ongkos yang

rendah dan efisiensi ketepatan teknik

pembentukan yang tinggi. Gambar 1 menunjukkan skema dari mesin LPDC. Mesin LPDC mempunyai cetakan permanen, tungku pemanasan dan pipa penyalur metal dari

tungku pembakaran yang berisi molten metal.

Pipa penyaluran berfungsi meneruskan molten

metal dengan memanfaatkan gaya tekan dari

gas yang dimampatkan dari tungku

Jurnal Mechanical, Volume 3, Nomor 1, Maret 2012

24

Material pipa penyaluran terbuat dari ceramic karena ceramic memiliki daya tahanterhadap temperatur tinggi dan korosi.

Sebelumnya material stalk atau pipa dibuat dari

besi cor yang mana membuat kualitas produk rendah karena adanya bagian permukaan dari molten metal yang meleleh menempel pada permukaan pipa. Akibatnya kualitas produk

Tabel 1 The physical properties dari molten aluminum at 750oC (1023K) [4]

Table 2 Mechanical properties dari ceramics

Physical property (dimension)

Thermal conductivity

, W/m K Roll diameter D, mKinematics viscosity , mm2/s Isobaric specific heat Cp, kJ/kg K Viscosity

, mPa sConstants in Eq. (1) when Re 1 103 2 10 (5 C1)

Constants in Eq. (1) when Re 1 103 2 10 ( )5 n

112.2 0.17 0.967 1.1 2.2 0.26 0.6

Tabel 3 Harga surface heat transfer coefficient

W/m2

.K

Mechanical properties of ceramics (dimension) Sialon Thermal conductivity, W/m K

Specific heat, J/kg K

Coefficient of linear expansion, 1/K

Young’s modulus, GPa(kgf/mm2

) Specific weight

Poisson’s ratio

4 Point bending strength, MPa (kgf/mm2) Fracture toughness, MN/m3/2

17 650 3.0×10-6 294 (29979) 3.26 0.27 1050 (107) 7.5 Model 2mm/s u 25mm/s u Step 16 Step 8 Step 2 given

: 0 - 650mm z

0mm z

Bagian dalam dan luar permukaan

Bagian bawah permukaan Level pencelupan hingga pertengahan stalk:

Untuk keseluruhan permukaan pencelupan sampai pertengahan stalk:

3 2 1.5 10 W/mK

3 2 1.5 10 W/mK

(1)t0 - 60s 85mm o r 70 mm i r

(2)t60s - 600s r z o 1 3 0 0 m m Cylinder model (Molten Al T=750oC)

6 5 0 m m 85mm o r 70 mm i r 3 2 16.1 10 W/m K

3 2 (2.53-19.1) 10 W/m K

3 2 (0.831-19.51) 10 W/m K

3 2 16.1 10 W/m K

3 2 (0.831-19.51) 10 W/m K

3 2 0.831 10 W/m K

3 2 0.831 10 W/m K

Model 2mm/s u 25mm/s u Step 16 Step 8 Step 2 given

: 0 - 650mm z

0mm z

Bagian dalam dan luar permukaan

Bagian bawah permukaan Level pencelupan hingga pertengahan stalk:

Untuk keseluruhan permukaan pencelupan sampai pertengahan stalk:

3 2 1.5 10 W/mK

3 2 1.5 10 W/mK

(1)t0 - 60s 85mm o r 70 mm i r

(2)t60s - 600s r z o 1 3 0 0 m m Cylinder model (Molten Al T=750oC)

6 5 0 m m 85mm o r 70 mm i r r z o 1 3 0 0 m m Cylinder model (Molten Al T=750oC)

6 5 0 m m 85mm o r 70 mm i r 3 2 16.1 10 W/m K

3 2 (2.53-19.1) 10 W/m K

3 2 (0.831-19.51) 10 W/m K

3 2 16.1 10 W/m K

3 2 (0.831-19.51) 10 W/m K

3 2 0.831 10 W/m K

3 2 0.831 10 W/m K

Stalk Die

Molten Aluminum 750°

Metal fill Crucible Pressuring gases Fill stalk Moving platen Stalk Die Molten Aluminum 750°

Metal fill Crucible Pressuring gases Fill stalk Moving platen

Gambar.1 Skema dari mesin low pressure die casting

(LPDC) z r 70mm 85mm 1300m m 15mm z r 70mm 85mm 1300m m 15mm

Gambar. 2 Elemen mesh dari stalk (dengan radius sudut =5)

rendah dan umur stalk pendek. Oleh karena itu ceramic digunakan untuk meningkatkan umur

pemakaian. Tetapi ceramic memiliki

kelemahan yaitu memiliki fracture toughness

rendah. Gambar.1, menunjukkan ceramic

stalk yang memiliki peranan penting pada

mesin LPDC karena stalk menerima molten

metal dari tabung pemanas yang dikenal

dengan nama crucible. Permasalahan muncul

ketika ceramic stalk dicelupkan kedalam

molten metal karena adanya tegangan thermal

yang muncul ketika ceramic stalk dicelupkan.

Tegangan thermal ini akan mempengaruhi

kekuatan material ceramic sehingga

mengakibatkan kerusakan akibat rendahnya fracture toughness dari material ceramic. Paper ini menggunakan metode elemen hingga untuk

menghitung tegangan thermal yang muncul

ketika stalk dicelup kedalam crucible dengan

variasi level pencelupan dan kecepatan

pencelupan.

2. METODOLOGI DAN SIFAT PHISIK MATERIAL

Ceramic stalk pada mesin low pressure die casting memiliki dimensi panjang 1300mm dan diameter 170mm. Temperatur molten

aluminum diasumsikan adalah 750oC. dan

temperatur ceramic 20oC. Tabel 1

menunjukkan sifat phisik dari molten

aluminum pada temperature 750oC [4]. Tabel 2

menunjukkan sifat mekanik dari material ceramik Ceramik yang digunakan adalah

Sialon [3]. Axi-symmetric model digunakan

untuk ceramic stalk dengan jumlah elemen

19500 dan nodal 20816.

x (mm)

0 2000 4000 6000 8000 10000 12000 14000 16000 18000 20000 22000

650 22000

20000

10000

5000

0 100 200 300 400 500 600

S

ur

fa

ce

h

ea

t

tr

an

sf

er

(

W

/m

2・

K)

A

B C,D

x D

C 15000

0

x B

A

o o

x (mm)

0 2000 4000 6000 8000 10000 12000 14000 16000 18000 20000 22000

650 22000

20000

10000

5000

0 100 200 300 400 500 600

S

ur

fa

ce

h

ea

t

tr

an

sf

er

(

W

/m

2・

K)

A

B C,D

x D

C 15000

0

x B

A

o x

B

A

o o

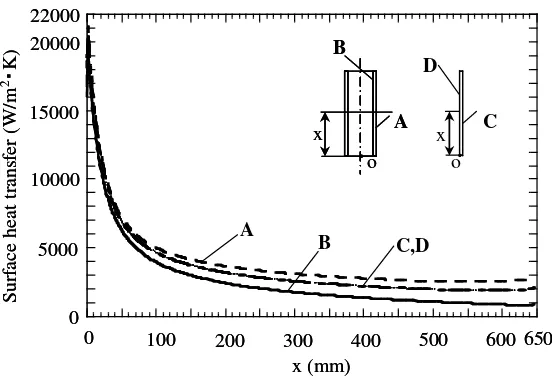

Gambar 3 Surface heat transfer coefficient dari stalk (u=25mm/s)

Jurnal Mechanical, Volume 3, Nomor 1, Maret 2012

26

Koefisien heat transfer

α

ketika stalkdicelup kedalam molten metal diperlukan

dalam analisa tegangan thermal. Paper ini menggunakan volume beda hingga 2 dimensi

(2D) and axi-simetri model untuk menghitung koefisien heat transfer. Hasil 2D dibandingkan dengan hasil axi-simetri model. Gambar 3 menunjukkan nilai koefisien heat transfer 2D

0 0 0 0 0 0 0 0 0 Time (s)

200 400 600

(M P a ) Maximum stress 400 200 0 -100 -200 -300

0 100 300 500

300 100 -400 1max

3max

max

min

max z

min z

max r

min r

max rz

min rz

max 128 z MPa 0 0 0 0 0 0 0 0 0 Time (s)200 400 600

(M P a ) Maximum stress 400 200 0 -100 -200 -300

0 100 300 500

300 100 -400 1max

3max

max

min

max z

min z

max r

min r

max rz

min rz

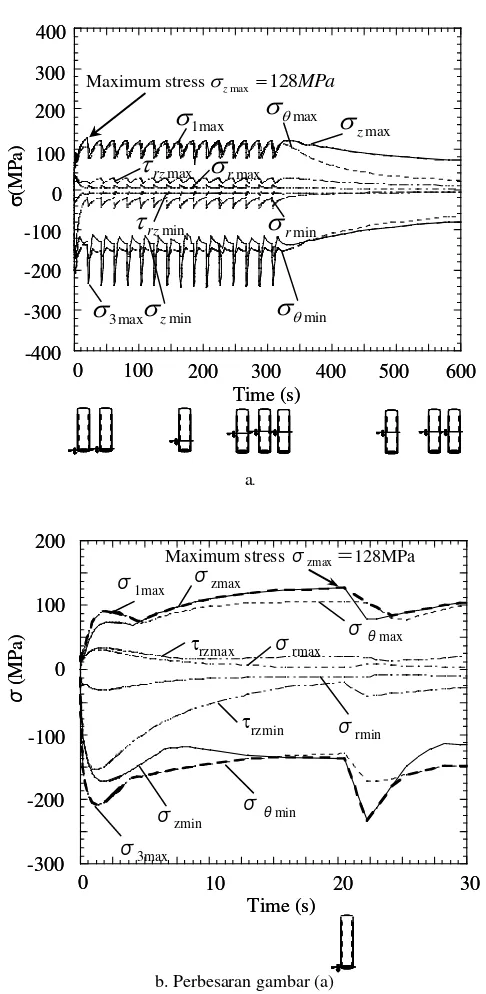

max 128 z MPa Gambar 4 Tegangan maksimum vs. waktu pada pencelupan lambat (u2mm/s)

0 0 0 0 0 0

0 5 1010 15 2020 25 3030

200 100 0 -100 -200 -300 σ zmax σθ max rzmax σ zmin

σθmin

σ (MPa ) Time (s) σ 1max σ3max σ rmax

rzmin σ

rmin

Maximum stress σzmax=128MPa

0 0 0 0 0 0 0

0 5 1010 15 2020 25 3030

200 100 0 -100 -200 -300 σ zmax σθ max rzmax σ zmin

σθmin

σ (MPa ) Time (s) σ 1max σ3max σ rmax

rzmin σ

rmin

Maximum stress σzmax=128MPa

0

a.

dan axi-simetri model dengan kecepatan celup

cepat

u

= 25mm/s

. Axi-simetri modelmenunjukkan nilai koefisien heat transfer

α

bagian dalam berbeda dengan bagian luar seperti yang ditunjukkan oleh Gambar 3. Jika diameter axi-simetri model tak hingga maka

nilai

α

akan mendekati nilaiα

pada hasil 2D.Tabel 3 menunjukkan nilai koefisien heat

transfer

α

untuk ceramic stalk dengankecepatan celup lambat

u

= 2mm/s

andkecepatan celup cepat

u

= 25mm/s

. Apabilakecepatan celupnya lebih lambat daripada

= 2mm/s

u

ini sangat lambat pada prosespencelupan dan jika melebihi

u

= 25mm/s

sangat berbahaya. Sehingga dipilih range

pencelupan yaitu

u

= 2mm/s

dan= 25mm/s

u

.3. TEGANGAN THERMAL PADA

CERAMIC STALK

3.1. Hasil Pengujian Pencelupan Lambat

Pada kecepatan celup lambat

= 2mm/s

u

, nilai koefisien perpindahanpanas

α

m= 1.5×10 W/m

3 2

K

digunakanuntuk tiap level pencelupan pada bagian dalam

dan luar ceramic stalk sampai mencapai titik

tengah ceramic stalk. Level pencelupan bervariasi antara 8 level, 16 level dan 32 level. Hasil yang diperoleh ditunjukkan oleh Gambar 4. Gambar 4 menunjukkan nilai maksimum

tegangan tarik

1, maksimum tegangan tekan3

, komponen maksimum tegangan

r,

,z

dan maksimum regangan geser

rzdengan16 level pencelupan. Gambar 4 menunjukkan

maksimum tegangan

zmax hampir samadengan maksimum tegangan tarik

1 padawaktu

t

= 20.5s

Oleh sebab itu hanyamaksimum tegangan komponen

zmax yangakan dibahas dalam tulisan ini karena nilai

komponen

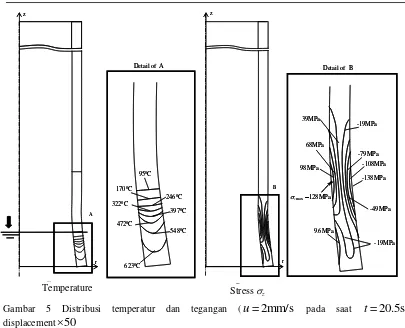

zmax sama dengan nilaiGambar 5 Distribusi temperatur dan tegangan (

u

= 2mm/s

pada saatt

= 20.5s

),displacement

50

z

Detail of A Detail of B

Temperature

950C

1700C

2460C 3220C

3970C

4720C

5480C

6230C A

r

B

r

-138MPa

9.6MPa

-108MPa

-49MPa -79MPa 68MPa

98MPa

-19MPa 39MPa

-19MPa

z

z

max 128MPa z

z

Detail of A Detail of B

Temperature

950C

1700C

2460C 3220C

3970C

4720C

5480C

6230C A

r

B

r

-138MPa

9.6MPa

-108MPa

-49MPa -79MPa 68MPa

98MPa

-19MPa 39MPa

-19MPa

z

z

max 128MPa z

Temperature Stress

Jurnal Mechanical, Volume 3, Nomor 1, Maret 2012

28

maksimum tegangan tarik

1. Maksimumtegangan

zmax memiliki nilai puncak128MPa pada waktu

t

= 20.5s

untuk levelpencelupan 16 level. Pada level 8 dan 32 nilainya sama tetapi waktu mencapai nilai puncaknya berbeda. Hal ini disebabkan oleh level pencelupan menimbulkan efek getaran akibat adanya perbedaan panas yang terjadi pada daerah dibawah dan diatas level pencelupan.

Maksimum tegangan

zmax= 128MPa

terjadi pada saat waktu

t

= 20.5s

dan tidakmengalami penurunan nilai sampai level

pencelupan mencapai pertengahan ceramic

stalk. Setelah mencapai pertengahan ceramic stalk tegangan akan mengalami penurunan.

Dengan adanya level pencelupan 16

menunjukkan terjadinya fluktuasi nilai

tegangan seperti ditunjukkan pada Gambar 4.

Gambar 5 menunjukkan distribusi

temperatur dan tegangan

z pada ceramicstalk dengan kecepatan pencelupan lambat

= 2mm/s

u

dan waktut

= 20.5s

. Gambar 5menunjukkan tegangan maksimum terjadi pada

bagian dalam dari ceramic stalk 128MPa yang

mana tegangan maksimum

zmax= 296MPa

terdapat pada bagian diameter dalam dan bawah ceramic stalk.

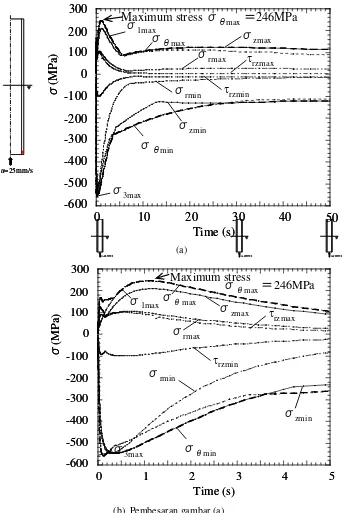

3.2 Hasil Pengujian Pencelupan Cepat

Tegangan thermal dengan pencelupan

cepat

u

= 25mm/s

ditunjukkan pada Gambar1. Tabel 3 menunjukkan nilai koefisien perpindahan panas yang digunakan pada

pencelupan cepat

u

= 25mm/s

. Tabel 3menjelaskan nilai koefisien perpindahan panas

yang digunakan pada permukaan ceramic stalk

dan dibagi menjadi dua proses:

1. Saat waktu pencelupan t= 0 - 60s, nilai

koefisien heat transfer

3 2

= (0.831-19.51)×10 W/m K

α

digunakan untuk bagian dalam dan luar

permukaan ceramic stalk. Maksimum nilai

koefisien heat transfer

3 2

= 16.1×10 W/m K

α digunakan pada

permukaan bagian bawah ceramic stalk

(

z

0mm

) seperti ditunjukkan olehTabel 3.

2. Saat waktu pencelupan t> 60s, nilai

minimal koefisien perpindahan panas

3 2

= 0.831×10 W/m K

α digunakan

pada seluruh permukaan ceramic stalk

yang dicelup sampai pertengahan ceramic

stalk.

Gambar 6 menunjukkan distribusi

temperatur dan tegangan

zpada ceramic stalkdengan pencelupan cepat (

u

= 25mm/s

padasaat

t

=1.1s

). Gambar 6 menunjukkan nilaitegangan maksimum terdapat pada bagian bawah dari ceramic tube. Hal ini disebabkan oleh perbedaan temperatur yang besar terjadi

pada bagian dalam dan luar ceramic stalk.

Gambar 7 menunjukkan tegangan maksimum

1

,

r,

,

z dan

rz. Seperti ditunjukkanpada Gambar 7, tegangan tarik maksimum

1

=

meningkat dalam waktu singkat.Setelah mencapai nilai puncak

max

= 246MPa

pada waktut

=1.1s

, nilai(a)

0 0 0 0 0

0 1 2 3 4 5

σ

zmaxσ

θmax

rzmaxσ

zminσ

θminσ

(MPa

)

Time (s)

σ

1maxσ

3maxσ

rmax

rzminσ

rminMaximum stress

300

100

0

-100

-500

-600

-300

1

2

3

4

5

0

200

-200

-400

σ

θmax=

246MPa

0 0 0 0 0

0 1 2 3 4 5

σ

zmaxσ

θmax

rzmaxσ

zminσ

θminσ

(MPa

)

Time (s)

σ

1maxσ

3maxσ

rmax

rzminσ

rminMaximum stress

300

100

0

-100

-500

-600

-300

1

2

3

4

5

0

200

-200

-400

σ

θmax=

246MPa

Gambar 6 Tegangan maksimum vs. waktu pada pencelupan cepat (

u

= 25mm/s

)0 0 0 0 0

0 10 20 30 40 50

σ

zmaxσ

θmax

rzmaxσ

zmin

σ

θmin

σ

(MPa

)

Time (s)

σ

1max

σ

3max

σ

rmax

rzminσ

rminMaximum stress

σ

θmax=

246MPa

300

100

0

-100

-500

-600

-300

10

20

30

40

50

0

200

-200

-400

0 0 0 0 0

0 10 20 30 40 50

σ

zmaxσ

θmax

rzmaxσ

zmin

σ

θmin

σ

(MPa

)

Time (s)

σ

1max

σ

3max

σ

rmax

rzminσ

rminMaximum stress

σ

θmax=

246MPa

300

100

0

-100

-500

-600

-300

10

20

30

40

50

0

200

-200

-400

(b). Pembesaran gambar (a)

u=25mm/s

u=25mm/s

u=25mm/s

Jurnal Mechanical, Volume 3, Nomor 1, Maret 2012

30

Gambar 7 Distribusi temperatur dan tegangan (

u

= 25mm/s

pada saat=1.1s

t

), displacement

50

Temperature

Detail of C Detail of D

900C

1600C

5790C

7190C 649 0C 5090C

4390C 3690C

2990C z

D

r r

C z

σθ

-167MPa 108MPa

-373MPa -235MPa -98MPa 39MPa 177MPa

σθmax=246MPa

Temperature

Detail of C Detail of D

900C

1600C

5790C

7190C 649 0C 5090C

4390C 3690C

2990C z

D

r r

C z

σθ

-167MPa 108MPa

-373MPa -235MPa -98MPa 39MPa 177MPa

σθmax=246MPa

3.3 Perbandingan Tegangan Maksimal Antara Pencelupan Cepat Dan Lambat

Perbandingan tegangan maksimum antara

pencelupan cepat

u

= 25mm/s

dan lambat= 2mm/s

u

dapat dilihat pada Gambar 4sampai dengan 7. Gambar 6 menunjukkan maksimum tegangan untuk pencelupan cepat

= 25mm/s

u

yaitu

max= 246MPa

, 2 kalilebih tinggi dibanding dengan pencelupan

lambat

u

= 2mm/s

yaitu

zmax= 128MPa

(lihat gambar 4). Tabel 4 menunjukkan posisi

maksimum tegangan dan perbandingan

tegangan maksimum pencelupan cepat

= 25mm/s

u

dan pencelupan lambat.= 2mm/s

u

.DAFTAR PUSTAKA

[1] “The A to Z of Materials” Aluminum Casting Techniques-Sand Casting and Die

Casting Processes. (Online), available

from <http://www.azom.com/details.asp? Articled=1392>, (accessed 2008-4-23).

[2] F. Bonollo, J. Urban, B. Bonatto, M.

Botter. Gravity and Low Pressure Die Casting of Aluminium Alloys: a Technical

and Economical Benchmark. Allumino E

Leghe, 2005.

[3] Nogami S. Large Sialon Ceramics Product

for Structural Use. Hitachi Metal Report,

vol.15; 1999.pp.115-120 [in Japanese].

[4] Editorial committee of JSME. Data of heat

transfer. Tokyo: JSME; 1986. p.323 [in Japanese].

Ceramic Stalk

u=25mm/s

u=2mm/s

Model

Ceramic Stalk

u=25mm/s

u=2mm/s

Model

246MPa (A)

209MPa (A)

z

98MPa (B)

rz

r89MPa (A)

1246MPa (A)

B A

128MPa (A)

z

105MPa (B)

21MPa (C)

rz

r4MPa (A)

1128MPa (A)

C A

B

Saatt=20.5s

(maksimum tegangan)

Saatt=1.1s

(maksimum tegangan)

246MPa (A)

209MPa (A)

z

98MPa (B)

rz

r89MPa (A)

1246MPa (A)

B A

128MPa (A)

z

105MPa (B)

21MPa (C)

rz

r4MPa (A)

1128MPa (A)

C A

B

C A

B

Saatt=20.5s

(maksimum tegangan)

Saatt=1.1s

(maksimum tegangan)

Tabel 4 Nilai maksimum tegangan tarik