1 BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Indonesia merupakan negara berkembang dan memiliki kekayaan alam yang melimpah, serta kebutuhan akan teknologi baru semakin meningkat untuk memperlancar sistem perekonomian. Salah satu teknologi yang berkembang pesat adalah bidang otomotif terutama kendaraan bermotor, dengan semakin beragamnya tipe, merk, dan jumlah kendaraan bermotor, kebutuhan akan spare parts otomotif juga semakin meningkat salah satu komponen kendaraan bermotor

yang perlu diperhatikan adalah kampas rem.

Jenis kampas rem yang paling umum digunakan di semua kelas kendaraan modern adalah 'komposit resin-bonded'. Jenis kampas rem tersebut pada umumnya dibagi menjadi tiga kelas. Ketiga kelas tersebut adalah kampas rem non-asbes organik (NAO), kampas rem baja rendah dan kampas rem semi logam (SM) (Day, 2014).

Penelitian di bidang medis menyatakan bahwa serat asbestos dapat mengakibatkan kanker paru-paru dan menyebabkan gangguan saluran pernapasan bagi manusia. Pada tahun 1986, EPA (Environmental Protection Agency) atau Badan Perlindungan Lingkungan di Amerika mengusulkan larangan pemakaian serat asbestos pada kampas rem kendaraan bermotor. Larangan tersebut mengharuskan semua kendaraan baru agar menggunakan kampas rem non-asbes mulai September 1993. Kebijakan tersebut juga berlaku untuk produsen kampas rem aftermarket untuk memproduksi kampas rem non-asbes mulai tahun 1996 (Blau, 2001).

Terdapat beberapa jenis kampas rem yang beredar di pasaran, yaitu OEM (original equipment manufactured), OES (original equipment sparepart) dan AM (aftermarket). OEM adalah kampas rem yang sudah terpasang pada kendaraan

formula, proses pembuatan, kualitas dan bahan yang sama dengan kampas rem OEM. Sementara AM adalah kampas rem yang beredar di pasaran yang diproduksi oleh pabrik kampas rem tanpa melalui persetujuan prinsipal dari pabrikan kendaraan.

Pada dasarnya penggantian kampas rem pada kendaraan hanya ada dua pilihan. Jenis kampas rem yang pertama adalah kampas rem jenis OES yang disediakan oleh pabrikan kendaraan. Jenis kampas rem ini adalah jenis kampas rem yang biasanya direkomendasikan oleh pabrikan kendaraan kepada konsumen untuk mengganti kampas rem yang sudah habis. Jenis kampas rem kedua adalah kampas rem jenis AM yang banyak beredar di pasaran. Harga kampas rem AM sendiri jauh lebih murah dibandingkan kampas rem OES. Ketimpangan harga dari kedua jenis kampas rem tersebut justru menjadi acuan oleh para konsumen kendaraan sebagai alternatif pengganti kampas rem OES ketika tidak mampu membeli kampas rem jenis OES. Perbedaan harga tersebut diduga karena adanya perbedaan komposisi bahan pembuat kedua kampas rem. Perbedaan komposisi tersebut dapat berakibat terhadap perbedaan sifat tribologi yang akan mempengaruhi karakteristik kampas rem. Karakteristik dari semua jenis kampas rem sendiri pada dasarnya dipengaruhi oleh kondisi tekanan kontak dan kecepatan pada saat pengereman.

Terkait dengan penjelasan di atas maka pada penelitian ini akan melakukan studi perbandingan karakteristik kampas rem jenis OES dan AM yang digunakan pada kendaraan penumpang dan kendaraan niaga.

1.2 Perumusan Masalah

Pada penelitian ini rumusan masalahnya adalah sebagai berikut:

1. Bagaimana pengaruh tekanan kontak dan kecepatan gesek pada kampas rem OES (original equipment sparepart) dan kampas AM (aftermarket) pada kendaraan penumpang dan kendaraan niaga.

2. Bagaimana perbedaan komposisi kimia antara kampas rem OES (original equipment sparepart) dan kampas rem AM (aftermarket) pada kendaraan

3

1.3 Batasan Masalah

Pada penelitian ini masalah dibatasi sebagai berikut:

1. Pengujian koefisien gesek dan laju keausan dilakukan menggunakan tribometer tipe pin-on-disc di laboratorium material Jurusan Teknik Mesin UNS.

2. Pengujian kekerasan dilakuakan menggunakan alat uji kekerasan tipe brinell di Universitas Gajah Mada Yogyakarta.

3. Pengujian SEM-EDS (scanning electron microscope - energy dispersive spectroscopy) dilakukan untuk mengetahui komposisi kimia dari spesimen

uji.

1. Mengetahui pengaruh perbandingan tekanan kontak dan kecepatan gesek pada pengujian koefisien gesek dan laju keausan kampas rem OES (original equipment sparepart) dan kampas rem AM (aftermarket) pada kendaraan penumpang dan kendaraan niaga.

2. Mengetahui komposisi kimia kampas rem OES (original equipment sparepart) dan kampas rem AM (aftermarket) pada kendaraan penumpang dan kendaraan niaga.

Hasil penelitian yang didapat diharapkan memberi manfaat sebagai berikut:

1. Mampu memberikan sumbangan pengetahuan yang berguna khususnya di bidang pengujian koefisien gesek dan laju keausan.

2. Hasil foto SEM-EDS (scanning electron microscope - energy dispersive spectroscopy) dapat dijadikan acuan di bidang penelitian pemilihan material

1.5 Sistematika Penulisan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut :

BAB I : Pendahuluan, menjelaskan tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian, serta sistematika penulisan.

BAB II : Dasar teori, berisi tinjauan pustaka yang berkaitan dengan teori tentang pengujian kekerasan, teori pengujian sifat tribologi khususnya teori tentang pengujian koefisien gesek dan laju keausan dan teori tentang pengujian SEM-EDS.

BAB III : Metodologi penelitian, menjelaskan peralatan yang digunakan, tempat dan pelaksanaan penelitian, langkah-langkah percobaan dan pengambilan data.

BAB IV : Data dan analisis, menjelaskan data hasil pengujian, serta analisis hasil dari pengujian.

5 BAB II

LANDASAN TEORI

2.1. Tinjauan Pustaka

Studi pembahasan koefisien gesek dan laju keausan kampas rem pada kendaraan sudah banyak dilakukan dalam beberapa dekade terakhir. Koefisien gesek dan laju keausan dari komposit kampas rem dapat diperoleh dengan pengujian sifat tribologi dengan menggunakan alat tibometer tipe pin-on-disk (Idris & Aigbodion, 2015). Selain tribometer, alat untuk mengetahui kinerja sampel kampas rem juga dapat dilakukan dengan alat dynamometer. Sedangkan untuk mengetahui struktur mikro, topografi dan komposisi kimia dari lapisan gesekan pada permukaan kontak kampas rem setelah pengujian tribologi, dapat dilakukan pemindaian mikroskop elektron atau SEM (Yun, dkk 2010).

Pengujian sifat tribologi kampas rem bertujuan untuk mengetahui karakteristik kampas rem itu sendiri melalui proses pengujian. Karakteristik kampas rem pada dasarnya dipengaruhi oleh kondisi tekanan kontak dan kecepatan sliding pada saat pengereman. Dalam pengujian juga bisa dilakukan dengan pembebanan tekanan kontak yang konstan atau kecepatan sliding konstan (Straffelini, dkk 2015). Seiring dinaikkannya tekanan kontak dengan kecepatan sliding konstan ataupun sebalikknya akan mempengaruhi nilai koefisien gesek

yang dihasilkan (Liew, dkk 2012). Nilai koefisien gesek kampas rem yang bagus sebaiknya memiliki nilai koefisien gesek yang stabil seiring dinaikkannya tekanan kontak pengereman (El-Tayep, dkk 2009).

Komposisi kimia pada kampas rem dapat dipindai dengan analisa EDS. Jika ditemukan unsur oxygen (O), magnesium (Mg) and silicon (Si) pada analisa EDS, hal tersebut berarti terdapat material asbestos dalam kampas rem karena ketiga unsur tersebut biasanya ada pada asbestos. Walaupun asbestos sangat berbahaya untuk kesehatan, tapi beberapa produsen kendaraan masih tetap menggunakan material asbestos. Hal tersebut dikarenakan material asbestos memiliki daya tahan terhadap panas yang stabil mencapai 650ºC, konduktifitas termal yang rendah, kuat, lentur dan beberapa karakteristik yang siknifikan (Laguna, dkk 2015).

2.2. Dasar Teori 2.2.1. Kampas rem

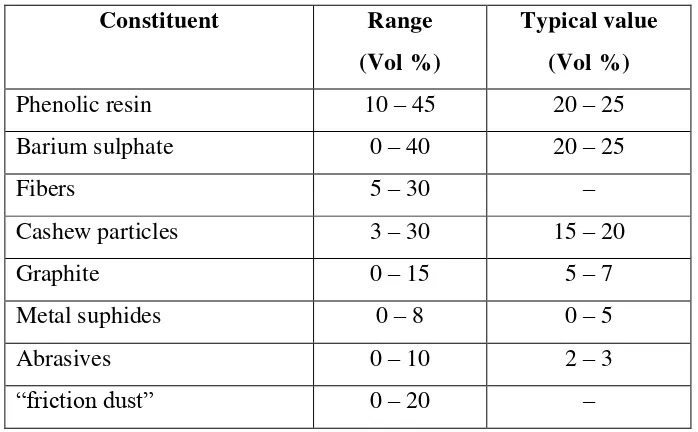

Secara umum bahan baku pembuat kampas rem memiliki tiga penyusun material. Ketiga material penyusun yang digunakan yaitu bahan serat, bahan pengikat dan bahan penguat. Ketiga Bahan yang digunakan dalam proses pembuatan kampas rem tersebut harus dapat meredam panas dari gesekan piringan cakram, mempunyai ketahanan panas yang baik, memiliki sifat kelenturan yang baik dan mempunyai koefisien gesek yang baik.

Bahan penguat yang digunakan pada kampas rem standar umumnya terdiri dari serbuk aluminum, grafit, barium, alumina, cashew dust, NBR powder dan lainnya. Bahan penguat berfungsi untuk mengontrol laju keausan dan menstabilkan koefisien gesek. Sehingga parameter sifat material yang harus dipertimbangkan adalah koefisien gesek dan kekerasan. Bahan pengikatnya adalah resin phenolic. Bahan pengikat atau matrik dalam komposit, berperan sebagai pengikat serat dan mendistribusikan tegangan pada saat pembebanan. Serat dalam komposit berperan sebagai bagian utama yang menahan beban serta memberikan sifat kekakuan, kekuatan, stabilitas panas dalam komposit. Matrik dalam komposit berperan sebagai pengikat serat dan mendistribusikan tegangan pada saat pembebanan.

7

Proses penekanan sekaligus pemanasan pada saat pencetakan akan menghasilkan kekuatan, kekerasan serta gaya gesek yang semakin meningkat. Pemanasan dilakukan pada temperatur berkisar antara 130 °C – 150 °C. Proses tersebut akan menyebabkan bahan kampas rem mengalami perubahan struktur dimana partikel satu dengan lainnya saling melekat serta akan diperoleh bentuk solid yang baik dan matriks pengikat yang kuat (Heroen, 2008).

Jenis kampas rem yang paling umum digunakan pada rem cakram di semua kelas kendaraan modern adalah 'komposit resin-bonded'. Jenis kampas tersebut pada umumnya dibagi menjadi tiga kelas, yaitu Non-asbes organik (NAO), baja rendah dan semi logam (SM). Pada setiap kelas komposisi bahan dalam merancang kampas rem biasanya berbeda. Hal tersebut harus sesuai dengan penggunaan dan persyaratan spesifik untuk kendaraan tertentu. Misalnya pada sistem pengereman mobil penumpang, desain kampas rem cenderung menekankan kinerja gesekan, sedangkan pada kendaraan komersial cenderung menekankan keawetan atau massa penggunaan kampas rem. Kinerja koefisien gesek dan keausan dari kampas rem, tergantung pada formula dari bahan yang digunakan dalam pembuatannya. Dalam pembuatan kampas rem, hal yang harus diperhatikan saat memilih bahan adalah sifat mekanik, karakteristik gesekan, keausan dan indikasi pengaruh suhu. Selain itu, sebagai acuan untuk membuat kampas rem di semua kelas kendaraan modern adalah nilai koefisien geseknya. Misalnya pada kendaraan penumpang, nilai koefisien geseknya berada pada kisaran 0,38 < µ < 0,45. Sedangkan pada kendaraan niaga atau kendaraan pengangkut barang sering menekankan daya tahan yang lebih tinggi dan memilih bahan gesek yang memiliki nilai koefisien gesek yang lebih rendah, misalnya 0.35 < µ < 0,40. Hal ini merupakan titik awal untuk mendesain bahan kampas rem (Day, 2014).

Tabel 2.1 : Formula Bahan Kampas Rem (Blau 2001)

2.2.2. Pengujian SEM (scanning electron microscope)

Scanning electron Meicroscope (SEM) adalah salah satu jenis mikroskop

elektron yang menggambar spesimen dengan memindainya menggunakan sinar elektron berenergi tinggi dalam scan pola raster. Elektron berinteraksi dengan atom-atom sehingga spesimen menghasilkan sinyal yang mengandung informasi tentang topografi permukaan spesimen, komposisi, dan karakteristik lainnya seperti konduktivitas listrik.

Salah satu pengaplikasian alat SEM adalah untuk mengenali jenis atom di permukaan yang mengandung multi atom dengan teknik EDS (energy dispersive spectroscopy). Sebagian besar alat SEM dilengkapi dengan kemampuan ini,

9

2.2.3. Pengujian keras Brinell ( Brinell hardness test )

Pengujian kekerasan jenis brinell merupakan pengujian kekerasan dengan metoda statis. Dengan metode statis, gaya pembebanan diberikan secara perlahan dan ditahan secara konstan selama sekian waktu, tergantung pada sifat elastis bahan pada beban utama. Pengujian ini dilakukan dengan memberi gaya yang konstan sekitar 500 – 3000 kg dengan menggunakan indenter bola baja yang dikerasakan (D = 10 mm/diameter standar) pada permukaan benda kerja yang datar. Diameter indenter ada yang 10 mm, 5 mm, 2,5 mm, dan 1 mm. Beban 500 kg biasanya digunakan pada material nonferro seperti tembaga dan alumunium paduan, beban 3000 kg biasanya digunakan untuk pengujian material logam keras seperti baja dan besi cor (Dieter, 1987).

Penahanan beban tersebut selama 10-15 detik untuk besi dan baja, sedangkan 30 detik untuk logam lunak. Waktu tersebut diperlukan untuk terjadinya deformasi plastis. Pengujian Brinell digunakan untuk menguji kekerasan bahan logam yang memiliki kekerasan dalam lingkup sebagai berikut:

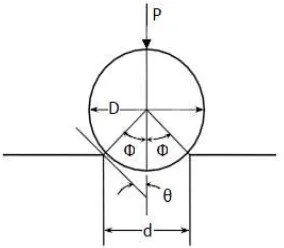

Angka kekerasan brinell (BHN) dinyatakan sebagai beban P dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mikroskopik panjang diameter jejak. BHN dapat ditentukan dari Persamaan 2.1:

BHN =

Dari Gambar 2.1 tampak bahwa d = D sinΦ. Dengan memasukkan harga ini ke dalam persamaan diatas akan dihasilkan bentuk persamaan kekerasan brinell yang lain, yaitu Persamaan 2.2:

BHN =

Gambar 2.1 Parameter – parameter dasar pada pengujian brinell (Dieter, 1987)

Jejak penekanan yang relatif besar pada uji kekerasan brinell memberikan keuntungan dalam membagikan secara rata ketidakseragaman lokal. Selain itu, uji brinell tidak begitu dipengaruhi oleh goresan dan kekasaran permukaan dibandingkan uji kekerasan yang lain. Di sisi lain, jejak penekanan yang besar ukurannya, dapat menghalangi pemakaian uji ini untuk benda uji yang kecil atau tipis, atau pada bagian yang kritis terhadap tegangan sehingga lekukan yang terjadi dapat menyebabkan kegagalan (failure).

2.2.4. Pengujian laju keausan

11

Archard’s wear law). Model Archard didasarkan pada pengamatan-pengamatan bersifat percobaan. Bentuk sederhana dari model keausan ini bisa dilihat pada Persamaan 2.3 dan Persamaan 2.4:

V = ………...….…………(2.3)

dengan V = volume material yang hilang akibat keausan (mm3) S = jarak sliding (mm)

= beban normal (N)

= koefisien keausan yang berdimensi yang didapat dari :

= ⁄ ……….(2.4)

dengan H = kekerasan dari material yang mengalami keausan

k = koefisien keausan tak berdimensi (tidak memiliki satuan) yang merupakan suatu konstanta yang didapatkan untuk mencocokkan perhitungan antara teori dan pengujian

Volume aktual yang hilang selama pengujian dapat dihitung dengan menggunakan rumus volume. Volume pin yang berkurang selama pengujian gesek diperoleh dari perkalian luas alas pin yang bergesekan dengan selisih tinggi pin awal dan akhir pengujian.

Perhitungan laju keausan (wear rate) pada pengujian tribometer tipe pin-on-disc seperti dikemukakan oleh Hirasata (2007) adalah menggunakan persamaan

umum, yaitu Persamaan 2.5:

W = ⁄ ……….………(2.5)

dengan W = laju keausan spesimen (mm2 / N)

V = volume material yang hilang akibat keausan (mm3) F = beban kontak (N)

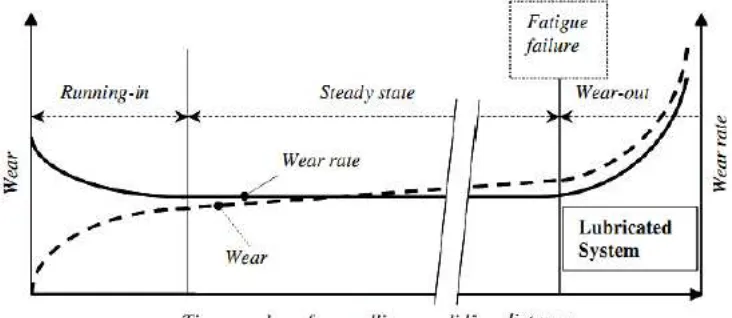

Tahapan keausan terlihat pada Gambar 2.2, dalam hubungannya dengan waktu pakai terdiri tiga tahap. Tahap pertama yaitu tahap running-in. Pada tahap ini keausan mengalami peningkatan secara signifikan, tetapi laju keausan berkurang seiring dengan bertambahnya waktu ataupun jarak sliding ataupun rolling. Tahap kedua adalah steady state, dimana keausan masih meningkat tetapi

tidak sebesar tahap pertama (running-in). Laju keausan (wear rate) berjalan konstan dan tidak berubah dengan berjalannya waktu ataupun jarak sliding ataupun rolling. Keadaan ini berahir sampai terjadi fatique wear. Tahap terakhir disebut wear-out, pada tahap ini keausan dan laju keausan mengalami peningkatan tajam, sampai akhirnya permukaan kontak mengalami kerusakan. Pada kondisi inilah awal dari kegagalan lelah.

Gambar 2.2 Grafik tahapan keausan

13

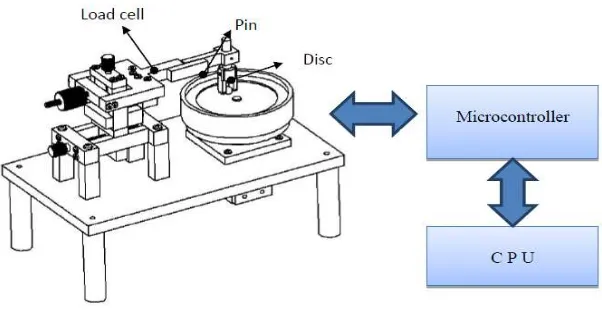

Gambar 2.3 Skema alat uji keausan tribometer tipe pin-on-disc

Gambar 2.3 menjelaskan skema prinsip kerja dari tribometer tipe pin-on-disc. Penggerak utama pada alat uji ini adalah motor AC, dimana motor AC akan

menggerakkan poros bagian bawah dari piringan atau disc. Pembebanan pada tribometer ini menggunakan jenis pembebanan gravitasi. Tribometer akan mengirimkan data ke CPU atau computer dengan bantuan load cell dan data akuisisi. Pada saat pengujian lengan tribometer akan menekan load cell yang kemudian load cell akan menginputkan data ke data akuisisi. Data yang diinputkan ke data akusisi akan diolah yang kemudian akan diinputkan kembali atau divisualkan ke computer atau CPU dalam bentuk deretan angka.

Koefisien gesek (µ) dari dua benda yang bergesekan dapat ditentukan dengan Persamaan 2.6:

µ = F/P.………..………….(2.6)

14 BAB III

METODOLOGI PENELITIAN

3.1 Tempat Penelitian

Pengujian koefisien gesek dan laju keausan dilakukan di Laboratorium Material Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

3.2 Bahan Penelitian

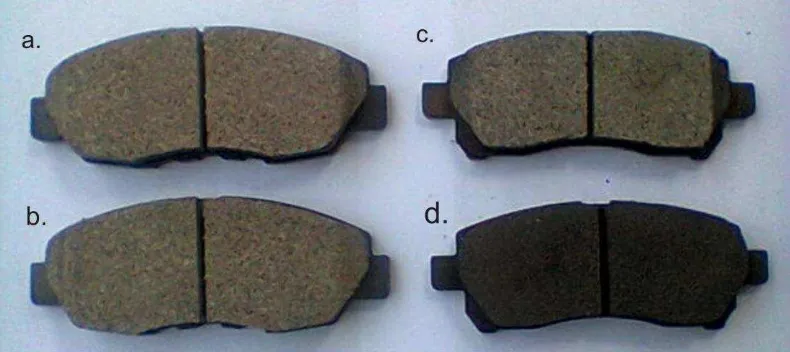

Sampel uji adalah kampas rem OES (original equipment sparepart) dan kampas rem AM (Aftermarket) pada kendaraan penumpang dan kendaraan niaga.

Gambar 3.1. Kampas Rem a) Kampas rem AM pada kendaraan niaga b) Kampas rem OES pada kendaraan niaga c) Kampas rem AM pada kendaraan penumpang d) Kampas rem OES pada kendaraan penumpang

15

3.3 Alat penelitian

3.3.1 Tribometer tipe pin on disc

Alat ini digunakan untuk menguji koefisien gesek dan laju keausan material dengan menggunakan sistem pembebanan dari atas.

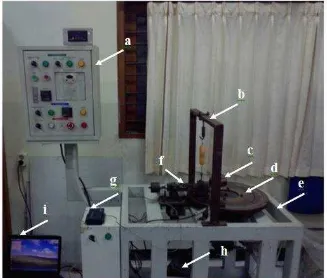

Gambar 3.2. Seperangkat alat pengujian keausan tribometer tipe pin on disc (a) panel kendali, (b) pengukur beban, (c) beban, (d) piringan, (e) rangka,

(f) lengan beban, (g) perangkat data akusisi, (h) motor listrik, (i) laptop

Seperangkat alat pengujian keausan ditampilkan seperti pada Gambar 3.2 yang ada di atas. Spesimen uji berupa pin yang dipasang di lengan beban dan diberi pembebanan menggunakan beban yang sebelumnya telah diukur menggunakan pengukur beban. Motor listrik diatur kecepatannya melalui panel kendali. Putaran motor akan memutar piringan atau disk yang akan memberikan gesekan ke spesimen. Gesekan inilah yang menyebabkan terjadinya tegangan di lengan beban.

Inti dari alat pengujian keausan tribometer yaitu membaca perubahan tegangan yang tejadi pada lengan beban. Seperti yang dijelaskan pada Gambar 3.3 pembacaan perubahan tegangan ini menggunakan sensor berupa load cell. Load cell kemudian dihubungkan ke amplifier untuk menguatkan tegangan yang terjadi

yang kemudian diteruskan ke komputer (display unit) melalui data akusisi.

3.3.2 Alat uji SEM-EDS

Alat uji SEM-EDS (Scanning Electron Microscope - Energy Dispersive Spectroscopy) digunakan untuk mengetahui komposisi kimia pada spesimen

kampas rem.

3.3.3 Alat uji kekerasan

Alat uji kekerasan digunakan untuk menguji kekerasan bahan dengan menggunakan indentor bola baja. Tipe alat uji yang digunakan adalah tipe Brinell. Pengujian spesimen dilakukan di Universitas Gajah Mada Yogyakarta.

3.4 Prosedur Penelitian 3.4.1. Tahap persiapan

17

Gambar 3.5. Spesimen uji

a) Spesimen untuk pengujian koefisien gesek, pengujian laju keausan dan pengujian SEM-EDS

b) Spesimen untuk pengujian kekerasan

3.4.2. Tahap pengujian

Pada tahap pengujian setiap jenis kampas rem, terdapat 3 pengujian. Pengujian yang dilakukan adalah sebagai berikut:

1. Uji kekerasan

Pengujian kekerasan dilakukan dengan ketentuan standar Brinell ASTM E10. Spesimen yang digunakan pada pengujian kekerasan adalah spesimen berdimensi panjang 30 mm dan lebar 10 mm dan tebal 15 mm. Pada pengujian ini diameter bola baja yang digunakan adalah 5 mm dan beban yang diberikan adalah 29,4 kg gaya. Sedangkan waktu pembebanan dalam pengujian ini adalah 12 detik.

2. Uji koefisien gesek dan laju keausan

Pengujian koefisien gesek dan laju keausan dilakukan dengan ketentuan standar ASTM G99. Spesimen yang digunakan pada pengujian koefisien gesek dan laju keausan adalah spesimen berdimensi panjang dan lebar 10 mm dan tebal 15 mm. Pada pengujian koefisien gesek dilakukan dengan dua variasi. Variasi yang pertama adalah kecepatan konstan dengan variasi tekanan. Kecepatan yang digunakan adalah 8 m/s dan variasi tekanannya adalah 0,5 MPa; 1 MPa dan 1,5 MPa. Sedangkan variasi yang

kedua adalah tekanan konstan dengan variasi kecepatan. Tekanan yang diberikan adalah 1 MPa dan variasi kecepatannya adalah 4 m/s; 8 m/s dan 12 m/s.

3. Uji SEM-EDS

Spesimen yang digunakan pada pengujian SEM_EDS adalah spesimen yang dipakai dalam pengujian koefisien gesek dan laju keausan. Pengujian SEM-EDS dilakukan untuk mengetahui komposisi kimia dari specimen kampas rem.

3.4.3. Tahap pengambilan data hasil pengujian.

19 Pengujian koefisien gesek kampas rem

OES dan AM pada kendaraan penumpang dan kendaraan niaga dengan variasi:

Pengujian laju keausan kampas rem OES dan AM pada kendaraan penumpang dan kendaraan niaga.

3.6 Metode Analisis Data

Data yang telah diperoleh yaitu data uji kekerasan; data uji keausan dan koefisien gesek; dan uji SEM-EDS selanjutnya dapat dilakukan analisa data yaitu: a. Hasil uji laju keausan dibandingkan antara kampas rem OES (Original

Equipment Sparepart) dan kampas rem AM (Aftermarket).

b. Hasil uji koefisien gesek dibandingkan berdasarkan variasi tekanan dan kecepatan antara kampas rem OES (Original Equipment Sparepart) dan kampas rem AM (Aftermarket).