Kelompok 1 Aidil Fitransyah 3213110048 Banu Armanto 3213110054 Handy Putra P. 3213110064 Ikhsan Maulana 3213110023 Kurnianto Joko.S 3213110071 M.Arif Herniko 3213110091 Rahmat Nur Madani 3213110081 Ryan Pratama 3213110045 Fauzi Irfan Maulana 3213110060

TEKNIK MESIN PRODUKSI

POLITEKNIK NEGERI JAKARTA

TAHUN 2014

Daftar isi ……….……….…… 2

Daftar Gambar ……….………….…. 6

Daftar Tabel ……….………. 9

Kata Pengantar ……….……… 10

BAB I SAMBUNGAN LAS A. Pengertian sambungan las ………11

B. Keuntungan dan kerugian sambungan las ………11

C. Proses pengelasan secara umum ………...12

D. Cara kerja pengelasan ………..13

E. Tipe Sambungan Las ………15

F. Perhitungan Kekuatan Las ………17

G.Tegangan Sambungan Las ………20

H. Jenis dan Definisi Macam-macam Las ………....23

BAB II SAMBUNGAN SUSUT A. Pendahuluan ………34

B. Pengertian Sambungan Susut ………..34

C. Jenis-jenis Sambungan Susut ………..35

D. Fungsi dan penerapan sambungan susut ………..35

E. Cara Kerja ………....36

F. Cara Menghitung Sambungan Penyusutan ………..36

G. Kekuatan Sambungan Penyusutan ………..40

H. Elemen-elemen pada Sambungan Susut ………42

BAB III SAMBUNGAN ADHESIVE A. Pendahuluan ………...49

B. Keuntungan dan Kerugian Sambungan Lem/Adhesive …………..50

C. Proses Perekatan ……….52

D. Jenis-jenis Sambungan Lem/Adhesive ………...53

E. Sifat-sifat Sambungan Lem/Adhesive ……….53

F. Perhitungan Sambungan Adhesive ………..54

G. Adhesive yang digunankan untuk logam ………...56

H. Istilah – istilah yang ada dalam adhesive……….57

I.Adhesion………..57

BAB IV SAMBUNGAN ULIR A. Pengertian dan Fungsi ……… 62

B. Keuntungan dan kerugian sambungan ulir ………..62

C. Bagian dan istilah-istilah dalam ulir ………63

D. Jenis-jenis dan bentuk ulir ………...64

E. Tipe umum penyambungan ulir ………...70

F. Macam-macam bentuk kepala mur/baut ………..71

G. Pengunci mur/baut ………...71

H. Standart dimensi ulir ………75

I. Analisis sambungan ulir ………76

BAB V SAMBUNGAN SOLDER A. Pengertian Penyolderan ………80

B. Jenis - Jenis Penyolderan ………..80

C. Teknik Penyolderan ………..85

D. Keuntungan dan Kerugian Sambungan Soder ………..87

BAB VI SAMBUNGAN LIPAT

A. Pengertian ……….92

B. Langkah-langkah proses tekuk untuk sambungan lipat ………..….93

C. Penekukan Pelat ………..…..94

D. Karakteristik ………..…...99

E. Keuntungan ………..…….99

F. Kesalahan dalam pembentukan ………..……..100

G. Jenis dan Proses penyambungan lipat ………..………101

H. Hal-hal yang perlu diperhatikan ………..……….107

BAB VII SAMBUNGAN PAKU KELING A. Pengertian ………..…..……108

B. Metode Pengelingan ………..……..…109

C. Material Keling ………..………..…110

D. Essential Qualities Keling ………..…………..…111

E. Pembuatan Paku Keling ………..………….…….111

F. Jenis Rivet Heads ………..…………..…..…111

G. Jenis Sendi Terpaku ………....………..…113

H. Syarat penting Digunakan Sendi terpaku ………..……116

I. Caulking dan Fullering ………117

J. Kegagalan dari Joint terpaku ………..118

K. Kekuatan Bersama terpaku ………...…...122

L. Efisiensi Joint terpaku ………...…123

BAB VIII SAMBUNGAN TEKAN A. Jenis Sambungan ………..………..124

B. Sambungan berdasarkan gesekan ………..……….127

C. Hubungan secara umum ………..………128

D. Penimbulan dudukan pres melintang ………..……….………136

F. Dudukan Kerucut ………..138

G. Sambung elemen-penegang. ………..……...139

BAB IX SAMBUNGAN PENA A. Pengertian Sambungan……….142

B. Syarat-syarat Sambungan……….142

C. Cara Pembuatan Lubang ……...………...143

D. Alat Pembuatan Lubang...147

E. Sambungan Rangka dan Pen Bulat...147

DAFTAR GAMBAR

Gambar Las 1...13 Gambar Las 2...14 Gambar Las 3...14 Gambar Las 4...15 Gambar Las 5...16 Gambar Las 6...16 Gambar Las 7...17 Gambar Las 8...18 Gambar Las 9...19 Gambar Las 10...23 Gambar Las 11...28 Gambar Las 12...29 Gambar Las 13...30 Gambar Las 14...Gambar Ulir 1...63 Gambar Ulir 2...65 Gambar Ulir 3...66 Gambar Ulir 4...67 Gambar Ulir 5...67 Gambar Ulir 6...68 Gambar Ulir 7...68 Gambar Ulir 8...69 Gambar Ulir 9...69 Gambar Ulir 10...70 Gambar Ulir 11...71 Gambar Ulir 12...72 Gambar Ulir 13...73 Gambar Ulir 14...73 Gambar Ulir 15...74

Gambar Ulir 16...74Y Gambar Susut 1...37 Gambar Susut 2...38 Gambar Susut 3...43 Gambar Susut 4...44 Gambar Susut 5 4 Gambar Adhesive 1...57 Gambar Adhesive 2...58 Gambar Adhesive 3...59 Gambar Adhesive 4...59 Gambar Adhesive 5...56 Gambar Solder 1...82 Gambar Solder 2...85 Gambar Solder 3...86 Gambar Solder 4...89 Gambar Solder 5 9 Gambar Lipat 1...93 Gambar Lipat 2...93 Gambar Lipat 3...94 Gambar Lipat 4...94 Gambar Lipat 5...95 Gambar Lipat 6...96 Gambar Lipat 7...97 Gambar Lipat 8...97

Gambar Lipat 9...98 Gambar Lipat 10...101 Gambar Lipat 11...102 Gambar Lipat 12...103 Gambar Lipat 13...104 Gambar Lipat 14...105 Gambar Lipat 15...105 Gambar Lipat 16...106 Gambar Lipat 17 10 Gambar Paku Keling 1...108

Gambar Paku Keling 2...109

Gambar Paku Keling 3...112

Gambar Paku Keling 4...112

Gambar Paku Keling 5...113

Gambar Paku Keling 6...115

Gambar Paku Keling 7...116

Gambar Paku Keling 8...116

Gambar Paku Keling 9...117

Gambar Paku Keling 10...118

Gambar Paku Keling 11 12 Gambar Tekan 1...128 Gambar Tekan 2...129 Gambar Tekan 3...131 Gambar Tekan 4...132 Gambar Tekan 5...135 Gambar Tekan 6...137 Gambar Tekan 7...137 Gambar Pena 1 ... .142 Gambar Pena 2 ... .143 Gambar Pena 3 ... .144 Gambar Pena 4 ... .145 Gambar Pena 5 ... .146

DAFTAR TAB

Tabel Ulir 1... 24Y

Tabel Las 1... 33 Tabel Las 2... 39 Tabel Las 3... 40 Tabel Las 4... 40 Tabel Las 5 4 Tabel Susut 1 4

Tabel Solder 1...83 Tabel Solder 2 8 Tabel Tekan 1...125 Tabel Tekan 2...126 Tabel Tekan 3...127 Tabel Tekan 4...130 Tabel Tekan 5...141

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Allah swt, Tuhan yang telah melimpahkan rahman dan rahim-Nya kepada kita semua. Berkat karunia-Nya pula makalah Elemen Mesin ini dapat kami selesaikan dengan sesederhana mungkin.

Dalam makalah ini kami membahas tentang sambungan, makalah ini menjelaskan pengertian, jenis, rumus umum, dan gambar sambungan.

Sambungan merupakan bagian dari sistim perekat yang digunakan dalam teknik mesin atau umum, Contoh sambungan itu sendiri seperti sambungan las,lem,engsel dll dan sambungan khususnya dalam teknik mesin berguna sebagai alat penyambung unsur-unsur mesin.

Makalah ini kami buat dengan tujuan untuk memperkenalkan segala hal mengenai sambungan, dan tujuan lain kami membuat makalah ini adalah untuk menambah nilai kami yang mungkin masih sangat kurang dalam proses pembelajaran sehari-hari.

Akhir kata, dengan segala kerendahan hati kami menyadari bahwa makalah ini masih memiliki banyak kekurangan. Oleh sebab itu, kritik dan saran demi perbaikan dan peningkatan makalah ini sangatlah kami harapkan.

BAB I

SAMBUNGAN LAS A. Pengertian Sambungan Las

Sambungan las adalah sambungan permanen yang didapatkan dari peleburan dari tepi dua benda yang akan disambung dengan atau tidak dengan menggunakan tekanan dan material tambahan. Panas yang digunakan untuk

peleburan berasal dari terbakarnya gas (dalam hal ini adalah las gas) atau dari busur listrik (dalam hal ini adalah las listrik). Metode las listrik lebih sering digunakan karena kecepatan las yang lebih besar.

Sambungan las sering digunakan dalam sebuah perakitan sebagai metode alternatif pencetakan dan penempaan dan sebagai pengganti sambungan baut dan sambungan paku keling. Sambungan las juga digunakan untuk menyatukan kembali logam yang retak, memperbaiki bagian-bagian kecil yang rusak seperti roda gigi, dan untuk memperbaiki permukaan yang aus seperti permukaan bearing.

B. Keuntungan dan kerugian sambungan las dibandingkan dengan sambungan baut atau paku:

1. Keuntungan

1. Struktur dalam las biasanya lebih ringan daripada struktur dalam sambungan paku. Hal ini dikarenakan gussets atau komponen penyambung lainnya tidak digunakan.

2. Sambungan las memberikan efisiensi maksimum (hampir 100%) yang tidak mungkin diberikan oleh sambungan baut atau paku.

3. Perubahan atau penambahan bisa diberikan dengan mudah pada struktur atau sambungan las yang sudah ada.

4. Karena struktur las berwujud halus, maka tampilannya akan terlihat lebih bagus.

5. Pada sambungan las, tegangan yang ada pada sambungan tidak melemah seperti pada sambungan baut.

6. Sambungan las memiliki kekuatan yang besar. Seringkali sambungan las memiliki kekuatan yang sama seperti benda yang telah dilas.

7. Terkadang, bentuk-bentuk seperti pipa sulit untuk disambung menggunakan sambungan baut. Tapi bisa dengan mudah disambung dengan menggunakan las.

8. Sambungan las memberikan sambungan yang sangat keras.

9. Sangat mungkin untuk me-las bagian-bagian apa saja dan dari titik manapun. Sedangkan sambungan baut membutuhkan daerah yang lebih banyak.

10. Prosesnya lebih cepat dibandingkan sambungan baut. 2. Kerugian

1. Karena adanya ketidakseimbangan selama pemanasan dan pendinginan saat pengelasan, maka benda yang dilas memiliki kemungkinan perubahan bentuk atau kemungkinan adanya tegangan tambahan pada benda.

2. Pengelasan membutuhkan tenaga kerja dan pengawas yang memiliki keterampilan yang tinggi.

3. Pemeriksaan untuk sambungan las lebih sulit dibandingkan dengan sambungan baut.

C. Proses pengelasan secara umum dibedakan menjadi dua kelompok besar yaitu :

1. Las dengan menggunakan panas saja atau Fusion Welding (cair/lebur) yang meliputi thermit welding, gas welding atau las karbit/las asitelin dan electric welding (las listrik).

2. Las dengan menggunakan panas dan tekanan atau Forge Welding (tempa).

Gambar Las 1

D. Cara kerja pengelasan :

1. Benda kerja yang akan disambung disiapkan terlebih dahulu mengikuti bentuk sambungan yang diinginkan.

2. Pengelasan dilakukan dengan memanaskan material pengisi (penyambung) sampai melebur (mencair).

3. Material pengisi berupa material tersendiri (las asitelin) atau berupa elektroda (las listrik).

4. Setelah didinginkan maka material yang dilas akan tersambung oleh material pengisi.

Gambar Las 2

Gambar Las 3

Tabel 1. Supplementary Weld Symbols

E. Tipe Sambungan Las a. Lap joint atau fillet joint :

overlapping plat, dengan beberapa cara :

• Single transverse fillet (las pada satu sisi) :melintang • Double transverse fillet (las pada dua sisi)

• Parallel fillet joint (las paralel)

Gambar Las 4

b. Butt Joint

- Pengelasan pada bagian ujung dengan ujung dari plat.

- Pengelasan jenis ini tidak disarankan untuk plat yang tebalnya kurang dari 5 mm - Untuk plat dengan ketebalan plat (5 – 12,5) mm bentuk ujung yang disarankan adalah :

Gambar Las 5

F. Perhitungan Kekuatan Las a.Kekuatan transverse fillet welded joint

Gambar Las 7

Jika t : tebal las L : panjang lasan

Throat thickness, BD : leg sin 450

A : Luas area minimum dari las (throat weld) = throat thickness x length of weld

Tegangan tarik/kekuatan tarik maksimum sambungan las : • Single fillet :

• Double fillet :

b. Kekuatan las paralel fillet

Gambar Las 8

A : luas lasan minimum

Jika τ : tegangan geser ijin bahan las⎯ • Gaya geser maksimum single paralel fillet :

Hal yang perlu diperhatikan dalam desain adalah :

1. Tambahkan panjang 12,5 mm pada lasan untuk keamanan.

2. Untuk gabungan paralel dan transverse fillet (melintang), kekuatan lasan merupakan jumlah kekuatan dari paralel dan transverse.

Ftotal = Fparalel + Ftranverse

c. Kekuatan butt joint weld

1. Digunakan untuk beban tekan /kompensi

2. Panjang leg sama dengan throat thickness sama dengan thickness of plates (t)

Gambar Las 9

Gaya tarik maksimum : • Single V butt joint,

Tabel 2. Rekomendasi Ukuran Las Minimum

Tabel Las 2

G. Tegangan Sambungan Las

Tegangan pada sambungan las, sulit dihitung karena variabel dan parameter tidak terprediksikan, misalnya :

• Homogenitas bahan las/elektroda • Tegangan akibat panas dari las • Perubahan sifat-sifat fisik.

Dalam perhitungan kekuatan diasumsikan bahwa : • Beban terdistribusi merata sepanjang lasan • Tegangan terdistribsi merata

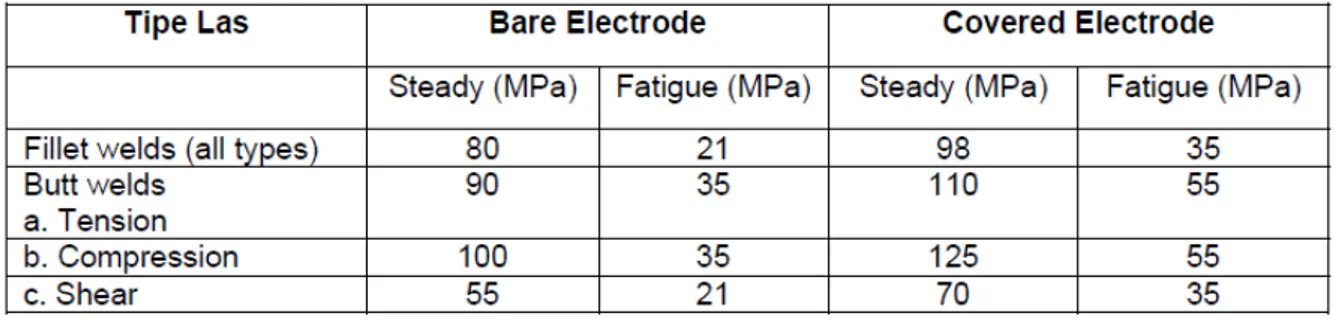

Tabel 3. Harga Tegangan Sambungan Las Dengan Beberapa Electrode Dan Beban

Tabel Las 3

Faktor Konsentrasi Tegangan Las

Konsentrasi tegangan (k) untuk static loading and any type of joint, k = 1

Tabel 4. Faktor Konsentrasi Tegangan Dengan beban Fatigue

Tabel Las 4

Konsentrasi tegangan terjadi akibat penambahan material yang berasal dari material dasar yang mungkin berbeda dengan material utama yang disambung.

Tabel 5. Representation of Welding Symbols

Tabel Las 5

Terdapat berbagai macam pengelasan yang digunakan dalam proses penyatuan logam. Dalam beberapa literatur, terdapat hingga 40 bahkan 200 metode pengelasan. Berikut ini dijelaskan beberapa metode pengelasan yang dikenal.

H. Jenis dan Definisi Macam-macam Las 1. Las Karbit

Gambar Las 10

Las Gas/Karbit adalah proses penyambungan logam dengan logam

(pengelasan) yang menggunakan gas karbit (gas aseteline=C2H2) sebagai bahan bakar, prosesnya adalah membakar bahan bakar yang telah dibakar gas dengan O2 sehingga menimbulkan nyala api dengan suhu yang dapat mencairkan logam induk dan logam pengisi. Sebagai bahan bakar dapat digunakan gas-gas asetilen, propana atau hidrogen. Ketiga bahan bakar ini yang paling banyak digunakan adalah gas asetilen, sehingga las gas pada umumnya diartikan sebagai las oksi-asetelin. Karena tidak menggunakan tenaga listrik, las oksi-asetelin banyak dipakai di lapangan walaupun pemakaiannya tidak sebanyak las busurelektrode terbungkus.

Dalam pengelasan karbit kita memerlukan beberapa peralatan yang harus

disiapkan agar proses pengelasan dapat kita lakukan dengan lancar dan hasil yang sempurna. Peralatan tersebut yakni:

a. Brander Listrik

Brander las sebagai tempat bercampurnya gas karbit dengan oksigen (O2) untuk kemudian dinyalakan menjadi busur api yang nantinya digunakan untuk

mengelas. b. Regulator

Seperti istilah pada umumnya regulator adalah alat pengukur atau pembatas ukuran. Pada las karbit ini regulator berfungsi untuk mengukur tekanan gas pada tabung dan membatasi tekanan gas yang keluar dari tabung, baik oksigen maupun karbit.

c. Gas Asetelyne

Gas karbit banyak digunakan dalam pengelasan busur cair gas daripada bahan bakar lainnya. Hal ini dikarenakan gas karbit memiliki banyak kelebihan diantaranya:

1. Gas karbit mudah dibuat dan tidak beracun. Jika dihisap untuk mengenali dari baunya tidak berbahaya.

2. Mempunyai sifat menyerap asam, sehingga dapat mengurangi oksidasi (memiliki daya reduksi).

3. Gas karbit (acetelyne) mempunyai nilai panas yang tinggi, karena suhu api yang dicapai pada gas karbit sangat tinggi.

4. Kecepatan pembakaran sangat tinggi.

5. Cocok untuk segala teknik pengelasan las gas.

d. Kaca Mata Las

Kacamata berfungsi untuk melindungi mata dari kilauan busur api yang dihasilkan dari las karbid. Dengan demikian mata kita tidak cepat lelah dan pedih.

Disamping itu dengan menggunakan kacamata kita dapat melihat dengan jelas logam yang dilas sudah mencapai titik lebur. Sehingga kita dapat dengan mudah menentukan kapan harus menyambung plat tersebut dan kapan pula kita

menambahkan bahan tambah.

e. Tang Penjepit

Tang penjepit berfungsi untuk memegang dan mengambil benda kerja. Lebih tepatnya sebagai pengganti jari-jari kita dalam 35 memperlakukan benda kerja, karena selalu berhubungan dengan panas yang tinggi.

Dalam menyalakan busur api kita memerlukan sumber api.Sumber api dapat berupa bara api, korek api dan lain-lain yang dapat menghasilkan percikan api. Perlu diketahui bahwa Gas karbit dapat menyala hanya dengan percikan api dan tidak harus api yang menyala.

g. Kunci Tabung

Untuk membuka dan menutup tabung gas karbid dan gas oksigen kita

memerlukan kunci tabung. Bentuk kunci tabung bermacam-macam, ada yang berbentuk palang dan ada yang berbentuk lurus. Besar penutup tabung juga bermacam-macam sehingga kita harus tepat dalam memilih kunci yang dipakai. Pemakaian yang tidak tepat akan menyebabkan kerusakan penutup tabung. Selama proses pengelasan hendaknya kunci tabung tetap menempel pada penutup tabung gas karbid. Dengan demikian ketika terjadi kebocoran gas bisa segera diatasi dengan menutup tabung secepatnya.

Jika pekerjaan pengelasan direncanakan atau dilaksanakan dengan tidak benar, bermacam-macam cacat las dapat terjadi, menghasilkan kualitas sambungan las yang buruk dan tampilan struktur yang dilas tidak memuaskan. Cacat-cacat las berikut dapat terjadi:

Tampilan rigi las buruk, takikan, penumpukan, tidak lurus, terbakar

Lubang cacing (keropos), jurang, lubang memanjang

Penetrasi kurang, peleburan kurang, terak terperangkap

2. Las Listrik

Gambar Las 11

Pada Las Listrik, panas yang diperoleh untuk proses pelelehan diperoleh dari perbedaan tegangan antara ujung tangkai las dengan benda yang akan di las. Kalau elektroda las cukup dekat dengan benda yang akan dikerjakan itu, akan terjadi loncatan bunga api permanen yang berasal dari arus listrik. Selama melakukan las listrik, tetesan elektroda lempengan logam berdiameter tertentu, berjatuhan menjadi kumpulan cairan logam.

Salah satu metode modern dari las listrik adalah las plasma. Plasma adalah gas panas yang suhunya sedemikian tinggi sehingga elektron luar

molekul-molekul gas terpisahkan dan membentuk ion. Elektroda untuk las plasma dibuat dari bahan yang kuat, misalnya wolfram

Arus listrik mengionisasi gas plasma sehingga terjadi arus tunggal. Sewaktu terbentuk cairan panas, kawat las bisa ditambahkan.

Las Plasma sangat stabil. Cara ini bisa dijalankan secara automatis, antara lain karena hasil pengelasan tidak terpengaruh oleh panjang arus. Karena las

plasma sangat cepat, ia bisa digunakan ntuk mamasang lapisan anti karat dan anti aus pada konstruksi baja.

Las Listrik merupakan dasar dari banyak proses las dengan aplikasi khusus. Salah satu yang paling terkenal adamah las MIG/MAG ( Metal Inert Gas/ Metal Active Gas). Bedanya dengan las listrik biasa ialah, dari ujung tangkai las juga keluar aliran gas. Dapat beripa gas karbondioksida yang disebut las CO2, tetapi dapat juga argon atau campuran beberapa gas. Aliran gas itu melindungi cairan yang meleleh dari udara sekitarnya. Udara mengandung oksigen yang pada suhi sekitar 1800 derajat Celcius dapat membuat karat.

Alat - alat Bantu Las 1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dangan karet isolasi Yang disebut kabel las ada tiga macam yaitu :

kabel elektroda

kabel massa

kabel tenaga

Kabel elektroda adalah kabel yang menghubungkan pesawat las dengan elektroda. Kabel massa menghubungkan pesawat las dengan benda kerja. Kabel tenaga adalah kabel yang menghubungkan sumber tenaga atau jaringan listrik dengan pesawat las. Kabel ini biasanya terdapat pada pesawat las AC atau AC - DC.

2. Pemegang Elektroda

Ujung yang tidak berselaput dari elektroda dijepit dengan pemegang elektroda. Pemegang elektroda terdiri dari mulut penjepit dan pegangan yang dibungkus oleh bahan penyekat. Pada waktu berhenti atau selesai mengelas, bagian pegangan

yang tidak berhubungan dengan kabel digantungkan pada gantungan dari bahan fiber atau kayu.

3. Palu Las

Palu Ias digunakan untuk melepaskan dan mengeluarkan terak las pada jalur Ias dengan jalan memukulkan atau menggoreskan pada daerah las.

Berhati-hatilah membersihkan terak Ias dengan palu Ias karena kemungkinan akan memercik ke mata atau ke bagian badan lainnya.

4. Sikat Kawat Dipergunakan untuk :

Membersihkan benda kerja yang akan dilas

Membersihkan terak Ias yang sudah lepas dari jalur las oleh pukulan palu las.

5. Klem Massa

Klem massa edalah suatu alat untuk menghubungkan kabel massa ke benda kerja. Biasanya klem massa dibuat dari bahan dengan penghantar listrik yang baik seperti Tembaga agar arus listrik dapat mengalir dengan baik, klem massa ini dilengkapi dengan pegas yang kuat. Yang dapat menjepit benda kerja dengan baik .

Walaupun demikian permukaan benda kerja yang akan dijepit dengan klem massa harus dibersihkan terlebih dahulu dari kotoran-kotoran seperti karat, cat, minyak.

6. Tang (penjepit)

Penjepit (tang) digunakan untuk memegang atau memindahkan benda kerja yang masih panas.

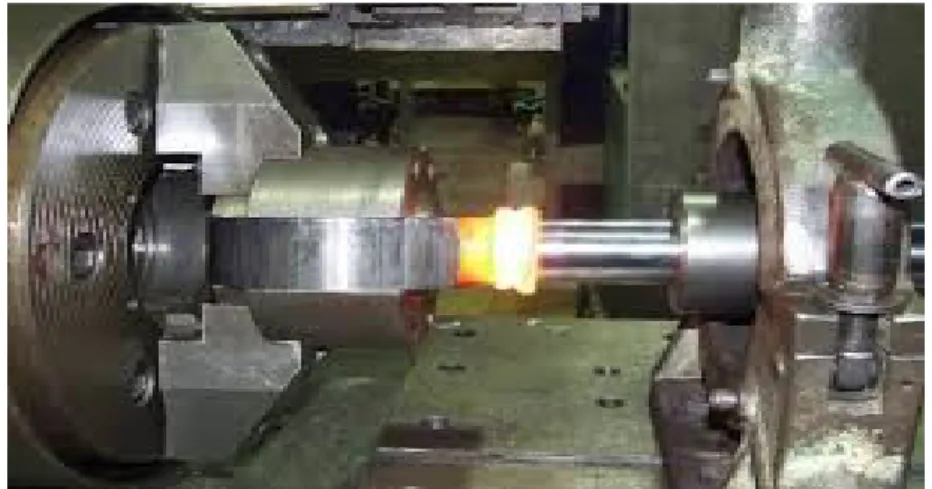

3. Las Gesekan

Gambar Las 12

Pada las gesekan, panas timbul sebagai akibat gesekan kedua bagian logam yang akan disambung dengan berputar dalam kecepatan tinggi . Panas hasil gesekan tersebut akan melelehkan logam, dan kalau diberikan sedikit tekanan, maka akan terjadi sambungan. Setelah logam mulai meleleh, koefisien gesekan akan turun dan pertambahan panas akan berhenti, sehingga bahan tidak mungkin kepanasan.

Untuk mengelas pipa ledeng besar dengan las gesekan, diperlukan las gesekan radikal. Kedua bagian pipa harus sedikit terpisah sewaktu cincin logam yang mengelilinginya diputar. Pada saat tertentu, cincin yang berputar itu ditekan. Panas hasil gesekan itu akan melelehkan cincin bagian dalam serta ujung kedua pipa. Proses pengelasan selesai.

Las gesekan umumnya digunakan dalam industri mobil, untuk

menyambung as, komponen bak persneling dan kolom kemudi. Dengan metode las gesek ini akan lebih mudah untuk menyambung bahan-bahan yang sulit dilas dengan proses biasa. Misalnya untuk menghubungkan baja dengan tembaga, tembaga dengan aluminium dan titanium.

4. Las Termit

Gambar Las 13

Las Termit adalah penyambungan/las antara dua batang rel melalui suatu reaksi kimia dengan menggunakan termit (besioksida dengan bubuk aluminium). Metode ini dilaksanakan dengan bahan yang sederhana dan menghasilkan sambungan yang baik. Reaksinya seperti berikut:

Fe2O3 + 2 Al → 2 Fe + Al2O3 + 850 kJ

Hasil reaksi tersebut berupa besi ditambah dengan kerak Al2O3 serta panas yang terjadi cukup untuk mencairkan besi yang berada disekitar rel yang pada

gilirannya akan memadukan besi hasil reaksi dengan rel.

Las termit adalah penyambungan/las antara dua batang rel melalui suatu reaksi kimia dengan menggunakan termit (besioksida dengan bubuk aluminium). Metode ini dilaksanakan dengan bahan yang sederhana dan menghasilkan sambungan yang baik. Reaksinya seperti berikut:

Fe2O3 + 2 Al → 2 Fe + Al2O3 + 850 kJ

Hasil reaksi tersebut berupa besi ditambah dengan kerak Al2O3 serta panas yang terjadi cukup untuk mencairkan besi yang berada disekitar rel yang pada

Prosedur pelaksanaan pengelasan Las termit dilaksanakan dengan urutan:

Setelah penggelaran rel dilaksanakan;

Disekitar sambungan dipasang cetakan/mal;

Mal diisi dengan campuran besioksida dengan bubuk alumnium;

Dengan bantuan pemanasan dengan brander campuran tersebut dipanaskan sampai 900 °C;

Campuran ini akan tercetus reaksinya pada suhu 900 0C;

Reaksi akan berlangsung selama kurang lebih 15 menit. Temperatur reaksi akan mencapai 2500 °C;

Cetakan dibuka;

Kelebihan besi sebagai hasil reaksi di potong selagi masih membara dan kemudian diratakan dengan menggunakan gerinda.

5. Las Eksplosi

Las eksplosi digunakan untuk memasang lapisan anti karat pada logam biasa. Metodanya dapat digambarkan sebagai berikut. Apabila dua lempengan A dan B akan di las. Kedua lempengan ditumpuk, dan di luar A diletakkan selapis bahan peledak yang disulut. Lempengan A akan ditekan keras pada B dan keuda lempengan akan meleleh pada tempat kontak. Setelah beberapa seratus detik gelombang kejut ledakan itu hilang, bahan akan mendingin dan bagian A dan B sudah melekat.

6. Las Laser

Gambar Las 14

Dalam proses las laser, digunakan sinar laser dikarenakan laser bersifat mengumpulkan energy dalam satu titik. Umumnya digunakan untuk mengelas komponen yang mengandung peralatan-peralatan sensitif terhadap panas. Seperti kotak pacu jantung yang didalamnya terdapat komponen-komponen elektronika. Keuntungannya, panas hanya terkumpul pada tempat yang kecil. Untuk pekerjaan seperti itu dipakai laser bahan padat seperti ‘’neodymuim-YAG-laser’’. Bahan yang lebih tebal tidak dapat disambung dengan laser seperti itu .

Namun disebut-sebut laser CO2 memiliki energi yang lebih banyak untuk setiap milimeter perseginya. Laser ini dapat melelehkan logam sampai sedalam 15 milimeter.

7. Las sinar elektron

Selain sinar laser yang digunakan dalam las laser, sinar elektron juga bisa dipakai untuk memanaskan logam hingga titik leburnya. Bahan yang akan dilas dihujani elektron bermuatan negatif dari batang logam untuk menyambung, yang

akan menuju ke muatan positif dari bahan yang akan dikerjakan. Sinar elektron yang terdiri atas sejumlah elektron, setelah bertubrukan dengan logam akan memproduksi panas. Las dengan sinar elektron selain digunakan dalam industri nuklir, juga digunakan dalam pembuatan mesin jet pesawat terbang. Namun kelemahannya hanya bisa dipakai di ruangan hampa udara. Molekul udara dapat mencerai beraikan sinar elektron dan energinya langsung memudar.

BAB II

SAMBUNGAN SUSUT A. Pendahuluan

Hal itu bisa ditekan dengan menggunakan dua jenis bahan yang berbeda kualitasnya, di mana bahan untuk roda luar dipakai yang kualitasnya baik (misalnya steel) sedang roda bagian dalam dipakai bahan yang kualitasnya tidak sebaik roda luar (misalnya cast iron). Proses penyambungan kedua bahan menggunakan sambungan susutan di mana roda luar dipanaskan pada suhu tertentu (tidak sampai merusak karakter bahan baik secara fisik maupun struktur mikro) yang biasanya menggunakan oli panas atau pemanasan di dalam gas atau dengan tungku listrik. Setelah pemanasan selesai roda bagian dalam (tidak dipanaskan) dimasukkan pada roda luar, kemudian dibiarkan mendingin bersama-sama.

B. Pengertian Sambungan Susut

Sambungan susut merupakan sambungan dengan system suaian paksa (Interference fits, Shrink fits, Press fits) banyak digunakan di Industri dalam perancangan perakitan antar komponen pada mesin dan peralatan serta untuk tindakan perbaikan komponen berputar. Pemakaian sistem suaian paksa bertujuan untuk mentranfer torsi/daya dan menahan gaya aksial.

Gambar benda dengan perlakuan dingin

C. Jenis-jenis Sambungan Susut a. Dengan Pemanasan

Seperti sebuah gelang akan dipasang pada sebuah poros dengan cara penyusutan, gelang dipanasi sehingga lubangnya mencapai diameter sedikit lebih besar dari diameter poros, gelang dipasang di tempat yang ditetapkan, bila gelang sudah dingin lubangnya akan menyusut dan menggencet porosnya.

b. Dengan Pendinginan

Poros didinginkan sehingga terjadi penyusutan, poros lalu dimasukkan ke dalam lubang gelang. Sewaktu suhu poros kembali semula, ia akan membesar dan

menggencet lubang tersebut.

D. Fungsi dan penerapan sambungan susut

. Sambungan ini dilakukan dengan menggunakan sifat logam yaitu dapat diperpanjang dan dapat diperpendek (disusutkan) dengan jalan dipanasi atau didinginkan. Sambungan susut tidak menggunakan tambahan benda seperti baut dan paku keling. Sambungan susut banyak dipakai pada flens, roda-roda sabuk, soket pada batang- batang sepeda, roda gigi, dan lain-lain.

E.Aplikasi sambungan susut

Pemakaian sambungan susutan telah banyak digunakan pada berbagai konstruksi elemen mesin. Pemilihan sambungan susutan pada konstruksi mesin dipengaruhi oleh beberapa hal misalnya penggunaan sambungan dengan metode pengelasan tidak mungkin diterapkan atau mungkin karena faktor ekonomis.

Sebagai contoh, untuk mendapatkan roda kereta api yang kualitasnya baik harus digunakan bahan yang baik pula. Secara ekonomis dibutuhkan biaya yang sangat besar untuk mendapatkannya. Hal itu bisa ditekan dengan menggunakan dua jenis bahan yang berbeda kualitasnya, di mana bahan untuk roda luar dipakai yang kualitasnya baik (misalnya steel) sedang roda bagian dalam dipakai bahan yang kualitasnya tidak sebaik roda luar (misalnya cast iron).

F.Cara Kerja

Sambungan menyusut adalah cara mengikat dimana kita menggunakan sifat dimana ukuran sebuah benda berubah,bila suhunya berubah. B ila sebuah gelang harus diikatkan pada sebuah poros, maka garis tengah gelang itu harus dibuat sedikit lebih kecil dari pada lubang garis tengah poros ( lihatgambar ).Cara pengikatan dapat dilakukan dengan cara sebagai berikut:

a. Dengan Pemanasan

Gelang kita panaskan, sehingga garis tengah gelang lebih besar sedikit dari pada garis tengah poros.

Kemudian gelang dipasangkan pada tempat yang seharusnya.

Gelang kita dinginkan, maka ia akan menyusut dan oleh karena itu akan terjadi ikatan yang kuat disekitar poros.Cara pengikatan ini banyak dilakukan pada pengikatan kasutroda, krah, roda gigi dsb. Oleh karena salah satu dari alat bagian itu dipanaskan, maka cara ini juga disebut dengan penyusutan panas.

Gambar Susut 1

b. Dengan Pendinginan Cara yang serupa dengan ini,

adalah menyusut dingin. Dimana poros terlebih dahulu didinginkan sampai ia da pat digeser masuk ke geleng ( lihat gambar 2 ). Bila poros kembali ke suhu normal, maka akan terjadi ikatan. Pada penyusutan dingin, pendinginan itu sering kali dilakukan dalam penangas aseton, dimana dimasukkan asam-arang padat.

Aseton adalah zat-cair yang juga tinggal cair pada suhuyang rendah (sampai ± - 94 o C). Oleh karena asam-asam itu mempunyai suhu – 78 o C, benda kerja dapat didinginkan dalam waktu yang tidak terlalu lama sampai kira-kira – 65 o C. Kerugian penyusutan dingin ini ialah, bahwa beda suhu yang

dicapai sangat kecil, sekingga kita tidak selalu mendapat sambungan yang kuat.

Kerugian yang kedua dari penyusutan

dingin ini ialah, bahwa pada alat bagian yang dingin itu berbentuk es, sebab uap dari sekelilingnya mengembun dan membeku pada bidang yang dingin itu.Kualitet sambungan penyusutan pertama kali tergantung dalam menentukan ukuran penyusutan

yang seharusnya. Yang dimaksud dengan ukuran penyusutan adalah selisih ukuran lubang dengan benda kerja yang akan dimasukkan ke dalam lubang itu. Bila garis tengah poros kita misalkan D, dan garis tengah

lubang = d diukur pada suhu yang normal. Maka ukuran penyusutan adalah = D – d.

Akibat proses pengerjaan dingin, secara umum :

1. Terjadinya tegangan dalam logam, yang dapat dihilangkan dengan suatu perlakuan panas.

2. Struktur butir mengalami distorsi / perpecahan.

3. Kekerasan dan kekuatan meningkat, hal ini seiring dengan kemunduran dalam keuletan.

4. Suhu rekristalisasi baja meningkat. 5. Penyelesaian permukaan lebih baik.

6. Dapat diperoleh toleransi dimensi yang lebih ketat.

Ukuran penyusutan yang terlampau kecil, tidak akan

memberikan sambungan yang kuat, sedangkan ukuran penyusutan yang terlampau besar, mengakibatkan tegangan bahan terlalu tinggi hingga mengakibatkan salah satu bagian menjadi patah. Biasanya untuk menentukan ukuran penyusutan, kita gunakan daftar-daftar, dimana terdapat keterangan-keterangan berdasarkan pengalaman.

Tabel Susut 1

Bila garis tengah d berukuran lebih dari 200 mm, ukuran penyusutan adalah : Untuk Besi tuang ……….0,0007 d Untuk Baja lunak dan Baja tuang ……….0,0010 d Untuk Baja keras dan Baja tuang ……….0,0009 d

Kita misalkan, bahwa suatu gelang baja harus disusutkan

disekitar roda besi tuang. Konstruksi seluruhnya seperti ditunjukkan pada gambar dibawah ini. Cara menghitungnya adalah sebagai berikut: Setelah gelang itu dipanaskan selanjutnya dipasangkan disekitar roda dan ia akan menyusut. Setelah dingin maka gelang itu mengalami penyusutan dan garis tengahnya lebih besar dari garis tengah semula. Ini berarti pada bahan itu mengalami tegangan tarik.

Dalam keadaan ini tegangan tarik tidak boleh lebih besar dari 6000 : 3 = 2000 kg/cm2. Jadi gelang dalam keadaan tegang

Bila kita misalkan garis tengah sebelah dalam ituadalah 500 mm dalam keadaan regang dan garis tengah asal X mm, maka :

Disini kita misalkan garis tengah sebelah luar keping itu sebelum dan sesudah penyusutan adalah sama, walaupun sebenarnya ada perbedaan sedikit. Sekarang bila kita hendak memasukkan ban itu sedemikian rupa, sehingga ia dapat dipasang pada keping itu dengan 0,3mm ruang main, maka dalam keadaan dipanaskan, ia harus mempunyai garis tengah sebelah dalam 500,3 mm.

Oleh pemanasan garis tengah sebelah dalam ban itu menjadi harus memuai dengan :500,3 – 499,52 = 0,78 mm. Oleh karena koefisien-muai untuk baja-60 rata-rata adalah 0,000012. Untuk kenaikan suhu t kita dapatkan :

Bila roda itu kita stel pada suhu 25oC, maka gelang itu harus dipanaskan sampai: ±155oC.

H.Kekuatan Sambungan Penyusutan.

Oleh karena ban itu dipasang disekitar roda, maka antara bandan roda, terjadi tekanan bidang. Besarnya tekanan bidang tergantung pada jumlah gaya tegang pada penampang ban.Luas penampang A – B ban sama dengan : 2 x 5 x 2,5 = 25cm2

Gambar Susut 3

Oleh karena pada gelang yang berdinding tipis dapat kita misalkan bahwa tegangan itu adalah sama seluruh penampang, jadi pada 2000 kg/cm2, jumlah gaya pada tiap penampang A – B :25 x 2000 = 50 000 kg

Tahanan Gesekan:

Untuk dapat menggeser ban itu dan roda, kita harus

mengatasi tekanan gesekan antara ban dan roda. Tahanan gesekan itu dapat kita peroleh dengan rumus : w = N.f

I.Elemen-elemen pada Sambungan Susut

Gambar Susut 4

gambar : 5. elemen pada sambungan susut dr = elemen tegangan yang mengarah ke dalam,

Lihat Gambar 5, arah elemen tegangan yang mengarah ke dalam (inward) = 2σr.r, dan

elemen tegangan yang mengarah ke luar (outward) = 2(σr + dσr)(r + dr) (kanan kiri).

Jumlah elemen-elemen ke dalam dan ke luar harus seimbang oleh karena itu, dalam keadaan seimbang;

2σr.r + 2σt.dr = 2(σr + dσr)(r + dr) ……….. (a) σr . r + σt . dr = σr . r + σr . dr + dσr . r + dσr . dr σr . dr dσr . r dσr . dr σt = + --- + dr dr dr dσr . r = σr + --- + dσr dσr biasanya terlalu kecil, diabaikan. dr r.dσr maka : σt = --- + σr ……… (1) σr

Kalau perpanjangan spesifik tegak lurus sumbu = εo, dari tegangan σt dan σr akan didapat,

μσt μσr

εo = - --- - --- ………..……….. (b) E E

dalam hal ini μ = konstante Poison dan E = modulus elasitas. Persamaan perpanjangan spesifik tersebut dapat berubah menjadi,

εo.E εo. E

σt + σr = - ---, kalau --- = 2C1 mengganti pers. (1) .... (c) μ μ

dσr maka : r --- + 2σr = 2C1 ……….……(d) dr dσr atau r2 --- + 2r.σ r = 2rC1 ………....………… (e) dr d atau --- (r2.σ r) + 2r.σr = 2rC1 dr

Mengintegrasi persamaan tersebut diperoleh, r2σ

r = C1.r2 + C2 ……… (f) Dalam hal ini C2 adalah konstanta, oleh karena itu persamaan (f) dapat ditulis, C2

σr = C1 + ---- ……….. (g) r2

Menggantikan σr ke persamaan (c) akan diperoleh, C2

σt = C1 - --- ………. (h) r2

Di batas bagian dalam, r = 0, tegangan arah radial σr = - pi, karena itu persamaan (g)

rubah menjadi,

C2

- pi = C1 + --- ……….. (i) a2

Pada batas di bagian luar r = b, tegangan radial σr = - po, dengan demikian persamaan (g)

berubah menjadi,

C2

- po = C1 + --- ……….………(j) B2

Konstante C1 dan C2 dapat diperoleh dari persamaan (i) dan (j), secara simultan, a2.p i – b2.po C1 = --- ……….……….(k) b2 – a2 a2.b2(p i– po) C2 = - --- ……….………. (l) b2 - a2

Menggantikan ke persamaan (g) dan (h) masing–masing memberikan tegangan σr dan σt, a2.p i – b2.po a2.b2(p i- po) σr = --- - --- ……….………. (2) b2 – a2 r2(b2 – a2) a2.p i - b2.po a2.b2(pi – po) σt = --- + --- ………….………(3) b2 – a2 r2(b2 – a2)

Untuk beberapa penggunaan, po = 0, sedangkan pi = p dengan mereduksi persamaan (2)

dan (3) akan dipeperoleh bentuk, a2.p b2 σr = --- (1 - ----) ……….…………..(4) b2 – a2 r2 a2.p b2 σt = --- (1 + ---) ………. (5) b2 – a2 r2

Tekanan maksimum akan terletak di sisi dalam dimana r = a, tegangan radial σr adalah = - p, tegangan tangensial untuk bagian ini,

σt = p --- ……….. (6) 1 – (a/b)2

Batas di bagian dalam, r = a, perpanjangan spesifik arah tangensial adalah, 1

εt = ---- (σt – μσt) ………...……….(m) Eh

Dalam hal ini Eh adalah modulus elasitas bahan. Jumlah pengurangan di bagian dalam =

2π.a.εt, pengurangan jari-jari lubang μh = 2π.a.εt/2π = aεt., (lihat Gambar 4.5) a a.p 1 + (a/b)2

dimana μh = --- (σt – μσr) = ---- --- +μ ………. (7) Eh Eh 1 – (a/b)2

Penyimpangan radial μh arahnya ke luar.

Ukuran susut untuk beberapa alat mesin yang berdiameter lubang d di bawah 200 mm dibebani normal, banyak menggunakan ketentuan seperti yang terdapat dalam Gambar 6.

Untuk Bt ukuran susutnya 0,0007 d,

untuk Bj lunak dan

Bjt ukuran susutnya 0010 d,

untuk Bj keras dan Bjt ukuran susutnya 0,0009 d.

Daftar ini boleh dipakai bila D ≥ 1,6d dan 1 = d ÷ 2d, untuk poros pejal atau berlubang

linder kecil, di ≤ 0,3 d

BAB III

SAMBUNGAN ADHESIVE

Materi Prasyarat: Elemen Mesin 1 Standar Kompotensi:

Mampu merencanakan konstruksi sambungan lem Kompetensi Dasar:

1. Mampu menyebutkan dan menjelaskan keuntungan dan kerugian sambungan lem

2. Mampu menyebutkan dan menjelaskan jenis-jenis sambungan lem 3. Mampu menyebutkan sifat-sifat sambungan lem

4. Mampu menyebutkan tahapan-tahapan proses perekatan 5. Mampu menghitung kekuatan sambungan lem

A. Pendahuluan

Sambungan adhesive adalah penyambungan bahan yang sama atau bahan yang berbeda baik logam maupu bukan logam dengan memanfaatkan kontak

permukaan ditambah bahan adhesive sebagai media. Secara umum Perekat digunakan untuk mengikat aneka komponen struktur tertentu secara efektif dan mudah, terlebih bila pemakaian teknik penyambungan (solder, paku, sekrup) mengakibatkan distorsi, korosi serta kerusakan lainnya

B. Keuntungan dan Kerugian Sambungan Lem/Adhesive Keuntungan:

1. Dapat menyambung bahan sejenis atau bahan yang berbeda seperti: logam dengan plastic, kulit, karet.

2. Dapat menyambung beberapa komponen seklaigus.

3. Tidak mengalami konsentrasi tegangan 4. Isolator terhadap panas dan listrik

5. Menyambungkan bahan dengan ketebalan berbeda. 6. Tidak merusak permukaan

7. Meminimumkan penambahan bobot bahan – bahan yang disatukan. 8.Menyeragamkna distribusi tekanan pada bahan – bahan yan gdirekatkan. 9. Perekat juga memungkinkan terjadinya produk akhir yang memuaskan,hasil perekatan rapih.

10. Memudahkan penyambungan bentuk yang rumit. 11. Kedap gas dan cairan.

Kerugian

1. Perekat kebanyakan berdaya hantar listrik dan termal kurang baik,kecuali bila di isi denga filler tertentu.

2. Kemampuan menahan panas terbatas.

3.Perekat tidak 100% tahan panas,dingin atau kerusakan organisme.

4. Memerlukan penanganan awal terhadap permukaan benda yang akan direkat. 5. Kuat ikatan optimal nya tidak seketika tercapai sebagaimana pada teknik las. 6. Harus memperhitungkan kontak permukaan yang cukup

7. Sukar dalam pengujian non-destruktif.

Pemakaian

a. Pemakaian dalam konstruksi umum: - Konstruksi-konstruksi ringan

- Perpipaan - Mekanik

- Konstruksi kayu

b. Pemakaian dalam industri transportasi: - Terutama untuk rangka dan body pesawat - Body mobil

- Kanvasrem/kopling

c. Pemakaian dalam industri elektronik: - Pelat-pelat transformator

- Lempengan pelat pada electromotor d. Pemakaian pada industri lain - Peralatan foto

- Mebel

- Sepatu, tas, dll - Vinyl lantai - Pengepakan

C. Proses Perekatan

Untuk memperoleh hasil sambungan yang optimal diperlukan persiapan dan penanganan yang serius pada bahan yang akan dilem/direkat.

Adapun tahap-tahap perekatan yang umum adalah sebagai berikut: 1. Pembersihan:

Bidang kontak harus bebas dari segala macam kotoran, debu, karat, lemak, dan lain-lain. Khusus untuk lemak dapat dihilangkan dengan larutan pencair seperti: Aceton, Trichlor, Thinner, dan sebagainya atau bahan pencuci seperti larutan alkali.

2. Pengerjaan Permukaan:

Hal ini dilakukan untuk meningkatkan mutu dan kekuatan rekat. Bidang kontak disikat, digerinda, disemprot pasir.

3. Pelapisan/Pemberian Bahan Perekat

Bahan perekat dilapiskan dengan tipis dan merata pada permukaan bahan yang akan direkat. Kemudian kedua permukaan ditempelkan dan tidak diperbolehkan bergeser sedikitpun.

4. Penekanan.

Untuk tahap ini tergantung dari jenis bahan perekatnya. Ada yang langsung ditempel setelah pelapisan, dan ada yang harus menunggu beberapa saat

sebelum ditempelkan. Permukaan yang ditempelkan harus mendapat penekanan yang merata untuk memperoleh kekuatan rekat yang baik.

Penekanan dapat dilakukan dengan cara: dicekam/diklem dengan ragum atau alat pencekam lainnya.

5. Waktu pendinginan

Pada proses perekatan, semua bahan perekat memerlukan waktu pendinginan tertentu untuk pengikatan. Hal ini juga tergantung jenis bahan perekat. Pada perekatan panas, waktu pendinginan dan pengikatan saling berkaitan. Untuk mendapatkan pengikatan yang kuat diperlukan waktu yang cukup.

D. Jenis-jenis Sambungan Lem/Adhesive 1. Solvent Adhesive

Bahan dasar lem jenis ini adalah nifroceluloce yang dapat larut dalam larutan kimia organic. Sambungan setelah dilem, dipress untuk jangka waktu 1 s.d. 3 hari. Nama dagang solvent adhesive adalah: Uhu, Bindulin, Giimmi losung, Pattex, dan Redux.

2. Mixed Adhesive

Dalam sambungan ini salah satu komponen yang disambung bercampur dengan bahan lem. Waktu pengerasan dapat dikurangi dengan bantuan katalisator, Pada temperature kamar, waktu pengerasan memakan waktu beberapa hari, tetapi bila dipanaskan pada temperature 200 C, pengerasan terjadi hanya beberapa menit. Nama dagang Mixed adhesive adalah: Araldit,

Coctile, Metallon, Denocoll dan lain-lain.

E. Sifat-sifat Sambungan Lem/Adhesive Sifat Fisika

1. Stabilitas.

Stabilitas sambungan terjadi dalam batas waktu 3 s.d. 6 bulan, Kekuatan berkurang 75 s.d. 80% karena tegangan. Agar sambungan tetap kuat dianjurkan pemakaian beban yang konstan pada sambungan.

2. Tahan Korosi

Biasanya sambungan adhesive tahan terhadap korosi cairan dan juga terhadap larutan alkali atau asam. Kekuatan berkurang 20 s.d. 30% setelah 6 bulan. 3. Tahan Panas

Tahan terhadap panas bergantung pada produk bahan adhesive, batas maksimal temperature bergerak dari 40 s.d. 100 C, dalam hal tertentu tahan sampai 400 C. Pengurangan kekuatan karena panas bergantung pula pada waktu yang terjadi karena pengaruh panas.

Sifat-sifat Mekanik

Sifat-sifat mekanik sambungan adhesive yang diperhitungkan dalam perhitungan adalah:

1. Kekuatan Cohesive. 2. Kekuatan Membuka 3. Batas Kelelahan

F. Perhitungan Sambungan Adhesive

Kekuatan Kohesive

Kekuatan cohesive berhubungan dengan gaya yang bekerja dan luas sambungan.

( 2 – 1 )

dengan: = Tegangan geser F = Gaya

A= Luas

Diagram dibawah ini menunjukkan hubungan antara tegangan kohesi dengan lebar komponen dan panjang sambungan.

l = panjang sambungan (mm) b = lebar sambungan ( mm ) F = Gaya ( N )

S = tebal komponen ( mm )

Kekuatan Membuka

Kekuatan membuka pada sambungan menahan gaya yang bekerja.

( 2 – 2 )

dengan : = Kekuatan membuka F= Gaya

A= Luas

G. Adhesive yang digunankan untuk logam a. Epoxy

b.Akrilik c.Silikon d.Polyutherane

Dasar-dasar ikatan perekat menurut Dr. dimitri kovellovich

ikatan perekat adalah proses bergabungnya dua bahan atau lebih bagian bahan padat dengan zat

perekat ,bahan dari bagian yang akan direkat mungkin sama atau mirip. bahan lapisan perekat umumnya adalah polimer ( alami atau sintetis ) dan ketebalan lapisan perekat biasanya tidak melebihi 0.02" atau 0,5mm.

Berdasarkan bentuk nya Adisif Pasta,Adisif Lilitan,Adisif Liquid,Adisif Film dan Adisif Pellets.

Gambar Perekat Menurut Bentuknya

Struktur sambungan perekat

Gambar Adhesive 1

Gambar Struktur Sambungan Perekat

ket : subsrat adalah bahan yang akan disambung boundary adalah batasan ikatan perekat H.Istilah Yang ada dalam adhesive :

1.Adheren ( substrat ) adalah bahan yang akan direkatkan. 2.Bonding adalah proses perekatan.

4.Tackifier adalah bahan untuk menambah daya rekat adhesive. I. Adhesion

Adhesi adalah serangkayan proses fisika yang terjadi pada bagian antar muka dari dua bagian bahan yang akan disambung,yang menghasilkan gaya tarik menarik antara dua bagian bahan.

kekuatan adhesi adalah gaya yang dibutuhkan untuk melawan gaya pemisah bidang kontak pada bahan yang akan disambung.

Faktor-faktor yang menentukan kekuatan ikatan perekat 1. Faktor mekanis menyediakn ikatan adhesi yang juat karena - lias antar muka yang lebih luas

- interlocking bahan pada permukaan micro-void

2. Faktor kimia -ikatan ion -ikatan kimia

Kegagalan ikatan perekat 1 kegagalan struktur

2 kegagalan perekat 3 kegagalan kohesive

Gambar Adhesive 2

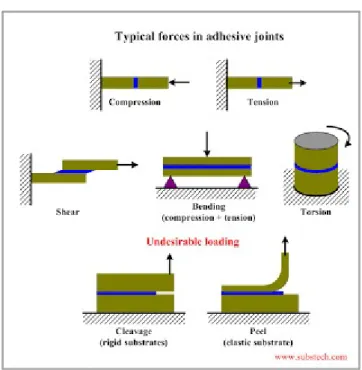

Tipe beban yang dapat diterapkan pada sambunga adhesive

Gambar Adhesive 3

Gambar Beban Sambungan Adhesive Tipe - tipe sambungan adhesive

Gambar Adhesive 4

Gambar Tipe Tipe Sambungan

Penambahan kekuatan sambungan

Gambar Adhesive 5

Gambar Penambahan Kekuatan

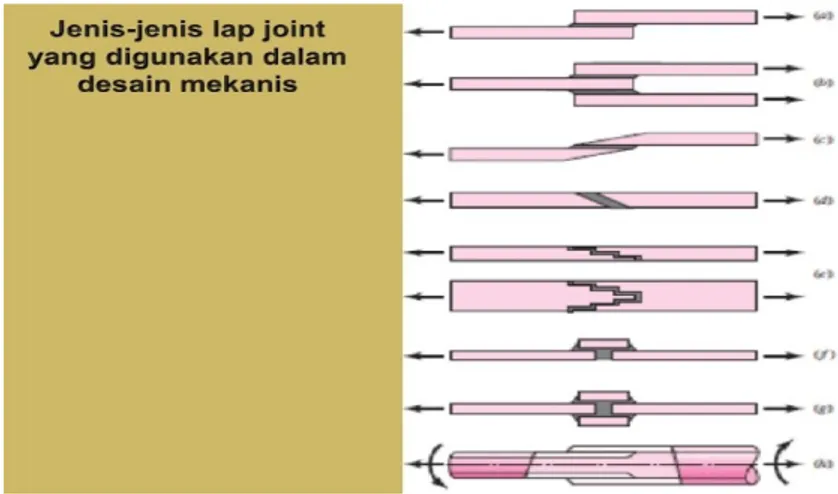

Gambar jenis – jenis lap joint

a.Single Lap b.Double Lap c.Scraft d.Bevel e.Step f.Butt Strep

g.Double Butt Strep h.Tubular Lap

Soal-soal Latihan

2. Sebutkan dan jelaskan jenis-jenis sambungan lem 3. Sebutkan sifat-sifat sambungan lem

4. Sebutkan tahapan-tahapan proses perekatan.

BAB IV

SAMBUNGAN ULIR

A. PENGERTIAN DAN FUNGSI 1. Pengertian

Sambungan ulir adalah sambungan yang menggunakan kontruksi ulir untuk mengikat dua atau lebih komponen permesinan. Sambungan Ulir merupakan jenis dari sambungan semi permanent (dapat dibongkar pasang). Sambungan Ulir digunakan pada sambungan yang tidak permanen.

Sambungan ulir terdiri dari 2 (dua) bagian, yaitu baut dimana memiliki ulir di bagian luar dan Mur dimana memiliki ulir di bagian dalam.

2. Fungsi

Dilihat dari kontruksi yang memiliki ulir (yang dapat di bongkar pasang) sambungan ulir memiliki fungsi teknis utama, yaitu:

Digunakan pada bagian mesin yang memerlukan sambungan dan pelepasan tanpa merusak bagian mesin.

Untuk memegang dan penyesuaian dalam perakitan atau perawatan.

B. KEUNTUNGAN DAN KERUGAIAN SAMBUNGAN ULIR Ditinjau dari sisi teknik sambungan ulir memiliki keuntungan dan

kerugian sebagai berikut:

1. Keuntungan Sambungan Ulir

Mempunyai reliabilitas (kehandalan) tinggi dalam operasi. Sesuai untuk perakitan dan pelepasan komponen.

Suatu lingkup yang luas dari sambungan baut diperlukan untuk beberapa kondisi operasi.

Lebih murah untuk diproduksi dan lebih efisien. 2. Kerugian Sambungan Ulir

Konsentrasi tegangan pada bagian ulir yg tidak mampu menahan berbagai kondisi beban.

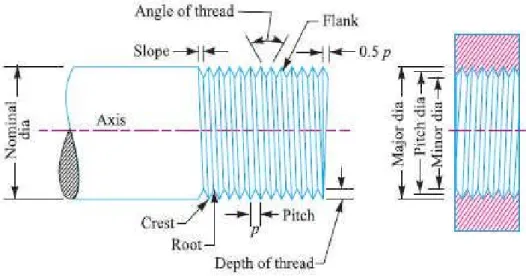

C. BAGIAN DAN ISTILAH-ISTILAH DALAM ULIR

Gambar Ulir 1

1. Major diameter

Diameter terbesar pada bagian ulir luar atau bagian ulir dalam dari sebuah sekrup. Sekrup ditentukan oleh diameter ini, juga disebut diameter luar atau diameter nominal.

2. Minor diameter

Bagian terkecil dari bagian ulir dalam atau bagian ulir luar, disebut juga sebagai core atau diameter root.

3. Pitch diameter

Disebut juga diameter efektif, merupakan bagian yang berhubungan antara baut dan mur.

4. Pitch

Jarak dari satu ujung ulir ke ujung ulir berikutnya. Juga dapat diartikan jarak yang ditempuh ulir dalam satu kali putaran.

5. Crest

adalah permukaan atas ulir.

6. Depth of thread

adalah jarak tegak lurus antara permukaan luar dan dalam dari ulir.

7. Flank

adalah permukaan ulir.

8. Angle of thread

adalah sudut yang terbentuk dari ulir.

9. Slope

adalah setengah pitch.

D. JENIS-JENIS DAN BENTUK ULIR 1. British standard whitworth (BSW) threat

Aplikasi : untuk menahan vibrasi, automobile

2. British Association (BA) threat

Mata Ulir berbentuk segitiga dengan puncak tumpul. (Gambar 5.3) Aplikasi : Untuk mengulir pekerjaan yang presisi.

Gambar Ulir 2

3. American national standard thread.

Standar nasional Amerika dimana memiliki puncak datar. (Gambar 5.4) Ulir ini digunakan untuk tujuan umum misalnya pada baut, mur, dan sekrup.

4. Unified standard thread.

Tiga negara yakni, Inggris, Kanada dan Amerika Serikat melakukan perjanjian untuk sistem ulir sekrup yang sama yaitu dengan sudut termasuk 60°, dalam rangka memfasilitasi pertukaran mesin. Ulir ini memiliki puncak dan akar yang bulat. (Gambar 5.5)

Gambar Ulir 3

5. Square threat

Mata Ulir berbentuk Segiempat. (Gambar 5.6) Aplikasi : power transmisi, machine tools, valves.

6. Acme threat

Mata Ulir berbentuk Trapesium (Gambar 5.7) Aplikasi : cutting lathe, brass valves.

7. Knuckle threat

Mata ulir berbentu bulat, merupakan modifikasi dari ulir persegi. Ulir ini digunakan untuk pekerjaan kasar, biasanya ditemukan di sambungan gerbong kereta api, dan botol kaca. (Gambar 5.8)

Gambar Ulir 5

8. Ulir Metrics

Merupakan ulir standar India dan mirip dengan ulir BSW. Ini memiliki sudut 60 °. (Gambar. 5.9). Profil desain mur dan baut (Gambar. 5.10)

Gambar Ulir 7

Bila di tinjau dari segi penggunaannya baut dapat dibedakan menjadi : 1) Baut penjepit yang terdiri dari 3 macam:

Baut biasa (baut tembus) (Gambar a) Baut tanam (Gambar b)

Baut tap (Gambar c)

2) Baut untuk pemakaian khusus:

Baut Pondasi, yang digunakan untuk memasang mesi bangunan pada pondasinya. (Gambar a)

Baut Penahan, untuk menahan dua bagian dalam jar tetap. (gambar a)

Gambar Ulir 9

Baut Mata atau Baut Kait, untuk oeralatan kaitan mesinpengangkat. (Gambar b)

Baut T, untuk mengikat benda kerja atau peralatan pa yang dasaarnya mempunyai alur T. (Gambar b)

Baut Kereta, dipakai pada kendaraan. (Gambar b)

E. TIPE UMUM PENYAMBUNGAN ULIR

1. Through bolt

Merupakan jenis penyambungan yang digunakan untuk menyambung dua bagian atau lebih dengan cara dijepit menggunakan mur dan baut. Lubang material yang akan disambung harus sesuai dengan ukutan baut sehingga beban yang dapat ditahan oleh baut dapat maksimal. (Gambar. 5.10 (a).

2. Tap Bolt

Merupakan jenis penyambungan dua buah material atau lebih dimana salah satu ujung mur mengikat pada material dan ujung lainnya diikat dengan baut. (Gambar. 5.10 (b).

3. Studs

Merupakan jenis penyambungan dua buah material atau lebih dimana mur diikat langsung pada material. (Gambar. 5.10 (c).

Gambar Ulir 11

Gambar Ulir 12

G. PENGUNCIAN MUR/BAUT

Umumnya mur dan baut akan tetap kencang di bawah beban statis, tapi banyak ikatan mur dan baut menjadi longgar di bawah beban variabel atau ketika mesin mengalami getaran. Mengendurnya baut/mur ini sangat berbahaya dan harus dicegah. Untuk mencegah hal ini, sejumlah besar metode penguncian perangkat telah diterapkan, beberapa di antaranya adalah :

Perangkat penguncian yang paling umum adalah mengunci mur. Metode ini menggunakan dua buah mur dimana mur bagian atas adalah sebagai penguncinya. (Gambar 5.12.)

Gambar Ulir 13

2. Castle nut.

Mur berbentuk heksagonal dengan bagian atas berbentuk silinder yang memiliki slot, seperti ditunjukkan pada Gambar. 5.12. Pin melewati dua slot pada mur dan sebuah lubang pada baut, biasanya digunakan pada kondisi yang tiba-tiba mengalami guncangan dan getaran yang cukup besar seperti di industri otomotif.

3. Sawn nut.

Memiliki slot setengah mur, seperti ditunjukkan pada Gambar. 5.13 dimana mur diperkuat dengan sekrup kecil yang menghasilkan lebih banyak gesekan antara mur dan baut. Hal ini mencegah mengendurnya mur.

Gambar Ulir 14

4. Locking with pin.

Mur dapat dikunci dengan menggunakan pin atau pasak lancip melewati tengah mur seperti ditunjukkan pada Gambar. 11,19 (a). Tapi pin juga sering digunakan diatas dari mur, yaitu dimasukkan pada lubang baut, seperti ditunjukkan pada Gambar. 11,19 (b).

Gambar Ulir 15

5. Locking with plate.

Mur bisa disesuaikan dan kemudian dikunci melalui interval sudut 30 ° dengan menggunakan plat. Plat penguncian ditunjukkan pada Gambar. 5.15.

6. Spring lock washer

Mur dapat dikunci dengan menggunakan pegas cincin yang pipih, pegas dapat meningkatkan ketahanan sehingga mur tidak mudah untuk mengendur seperti ditunjukkan pada Gambar. 5.16.

H. STANDAR DIMENSI ULIR

Tabel Ulir 1

I. ANALISIS SAMBUNGAN ULIR Jenis – jenis tegangan :

Tegangan pada ulir disebabkan karena :

a. Tegangan internal atau tegangan sisa dikarenakan penambahan gaya pada saat pengencangan ulir

b. Tegangan dikarenakan beban eksternal c. Kombinasi dari keduanya

I. Tegangan Internal (Internal Stress)

Tegangan internal meliputi tegangan – tegangan sebagai berikut :

1. Tegangan tarik dikarenakan pengencangan baut

Bila sampel diberikan beban awal sehingga cukup tegang tetapi tidak mengalami kemuluran, maka dapat dikatakan bahwa bahan dalam keadaan ‘standard initial tension’.

Baut dirancang berdasarkan tegangan tarik langsung dengan faktor keamanan yang besar. initial tension baut berdasarkan eksperimen, dapat ditemukan melalui hubungan :

(digunakan untuk sambungan pada penggunaan zat cair ).

Jika baut awalnya pada kondisi tanpa tegangan, maka beban aksial maksimum yang aman yang dapat diterapkan pada baut adalah :

P = tegangan ijin × luas penampang (area tegangan)

area tegangan dapat diperoleh dari Tabel 5.1 atau dapat juga dicari dengan menggunakan hubungan :

Dimana :

A = stress area (luas bidang tarik) σt = tegangan ijin (Pa)

dp = diameter pitch (mm) dc = diameter center (mm)

2. Tegangan geser torsional

Tegangan geser torsi selama pengencangan dapat diperoleh dengan menggunakan persamaan torsi, yaitu :

Dimana :

τ = tegangan geser torsi, T = torsi yang diterapkan dc = diameter center (mm)

3. Tegangan geser sepanjang ulir.

Tegangan geser pada sekrup (τs) diperoleh dengan menggunakan hubungan :

Dimana :

P = beban maksimum b = lebar ulir

n = jumlah ulir

tegangan geser pada mur adalah

Dimana d adalah diameter center

II. Tegangan dikarenakan beban Eksternal Pengaruh beban eksternal menyebabkan timbulnya :

1. tegangan tarik 2. tegangan geser 3. kombinasi keduanya

Baut biasanya membawa beban searah sumbu baut yang mengakibatkan tegangan tarik pada baut.

Jika dc = diameter center, dan σt = tegangan tarik yg dijinkan

Beban eksternal yang diterapkan adalah,

Jika sambungan menggunakan n baut, maka :

2. Tegangan Geser

Kadang-kadang, baut digunakan untuk mencegah gerakan relatif dari dua atau lebih bagian, seperti dalam kasus kopling flens, sehingga menyebabkan tegangan geser pada baut. Tegangan geser ini sedapat mungkin untuk

dihindari.

Jika d = diameter mayor baut, dan n = Jumlah baut.

Beban geser yang dialami oleh baut adalah :

Dapat juga dicari dengan

Dimana T = torsi

Hubungan antara tegangan tarik dengan tegangan geser adalah : Tegangan geser maksimum :

Tegangan tarik maksimum :

III. Kombinasi tegangan Tarik dan Geser

Apabila terjadi kombinasi beban internal dan eksternal, maka beban tersebut dijumlahkan sesuai dengan arahnya yang menyebabkan terjadinya tegangan masing-masing.

BAB V

SAMBUNGAN SOLDER

A. Pengertian PenyolderanPenyolderan merupakan proses penyambungan antara dua logam atau lebih dengan menggunakan panas untuk mencairkan bahan tambah sebagai penyambung, dan bahan pelat yang disambung tidak turut mencair.

Ditinjau dari segi penggunaan panas maka proses penyolderan ini dibagi dalam dua jenis, yakni penolderan lunak dan penolderan keras. Penggunaan solder dari berbagai jenis bahan, biasanya dititik beratkan pada kerapatan sambungan, bukan pada kekuatan sambungan terutama pada penolderan lunak. Dalam melakukan proses penyolderan ini dibutuhkan fluks yang berfungsi untuk membersihkan bahan serta sebagai unsur pemadu dan pelindung sewaktu terjadinya proses penyolderan.

B. Jenis - Jenis Penyolderan 1. Penyolderan lunak

Penyolderan lunak adalah proses penyambungan dua keping logam dengan logam yang berbeda yang dituangkan dalam keadaan cair dengan suhu tidak melebihi 430 oC diantara kedua keping tersebut. Paduan logam penyambung/pengisi yang banyak digunakan adalah paduan timbal dan timah yang mempunyai titik cair antara 180 - 370 oC. Komposisi 50% Pb dan 50% Sn paling banyak digunakan untuk timah solder dimana paduan ini mempunyai titik cair pada 220 oC.

Jenis Bahan Tambah Penulisan Kandungan Pemakaian.

Paduan Sn-Pb Sn50Pb(Sb) 60% Sn, 0,3% Antimon,sisanya Pb Penyolderan pada: - Logam yang dilapisi seng

- Pelat-pelat tipis - Peralatan elektronik

Paduan Pb-Sn PbSn35Sb 40% Sn, 0,2%Antimon, sisanya Pb Penyolderan pada: - Pelat-pelat tipis

- Pendingin kendaraan - Industri perkakas

Paduan Sn-Zn dan Cd-Zn, SnZn10 85-92 % Sn dan 8-18 % Zn. Penyolderan pada aluminium dan paduannya.

Penyolderan keras atau dapat juga di sebut pematrian. Pada pematrian, logam pengisi mempunyai titik cair diatas 430 oC akan tetapi masih dibawah titik cair logam induk. Logam dan paduan patri yang banyak digunakan adalah :

1. Tembaga : titik cair 1083 oC.

2. Paduan tembaga : kuningan dan perunggu yang mempunyai titik cair antara 870 oC - 1100 oC.

3. Paduan perak : yang mempunyai titik cair antara 630 oC - 845 oC.

4. Paduan Aluminium : yang mempunyai titik cair antara 570 oC - 640 oC.

Jenis Bahan Tambah Kandungan Pemakaian

CuZn46

53-55 % Cu, sisanya Zn Penyolderan pada: - Instalasi pipa-pipa

- Konstruksi kendaraan

Ag15P

15 % Ag, 5 % P, sisanya Cu Penyolderan pada: - Pelat-pelat,perpipaan,kawat

- Industri optic

- Peralatan mekanik yang kecil

Ag45Cd

45 % Ag, 20 % Cd, 18 % Cu, sisanya Sn Peyolderan pada:Logam-logam mulia dengan bahan seperti:

- Perak (Ag) - Emas (Au)

- Platina (Pt)

AlSiSn

Minimal 72 % Al, 10-12 % Si, 8-12 % Sn, dan Cd, sisanya Cu dan Ni Penyolderan pada :

- Benda tuangan - Pelat, kawat

- Profil aluminium dan paduannya AlSi13

Minimal 72 % Al, 13 % Si, sisanya Cu, dan Ni Penyolderan pada konstruksi logam-logam ringan.

Penyolderan pada konstruksi yang menggunakan baja,tuangan, juga baja temper.

Gambar Solder 1

Adapun jenis sambungan yang lazim pada patri adalah : sambungan tindih, temu, dan serong seperti terlihat pada gambar 1.

Gambar 1. Jenis Sambungan Pada Patri

Tabel Solder 1

Tabel Solder 2

Dalam dunia industri dikenal berbagai teknik penyolderan. Untuk menentukan teknik penyolderan yang dipakai, perlu memperhatikan hal-hal berikut:

- fungsi benda kerja - bahan dari benda kerja - jumlah.

Tetapi pada prinsipnya semua teknik dapat digunakan untuk penyolderan lunak dan penyolderan keras.

Macam – Macam Teknik Penyolderan. 1. Penyolderan Batang / Kawat

Penyolderan menggunakan bahan tambah (biasanya tembaga)berupa batang yang dipanaskan. Lebih sesuai untuk penyolderan lunak.

Membutuhkan bahan pengalir, serta lebih sering untuk pekerjaan tunggal dengan bagian-bagian yang kecil.

Gambar 2. Penyolderan Batang Kawat

2. Penyolderan Busur Api

Bahan tambah dicairkan dengan busur api dari peralatan solder atau gas asetilen. Membutuhkan bahan pengalir. Pemakaian pada penyolderan lunak dank eras, serta sesuai untuk pekerjaan tunggal.

Gambar Solder 3

Gambar 3. Penyolderan Busur Listrik

3. Penyolderan Celup

Untuk penyolderan lunak atau keras. Bahan tambah dalam bentuk cair ditempatkan pada sebuah bak. Bisa juga bahan tambahnya berupa larutan garam yang dipanaskan. Logam yang akan disolder dicelupkan kedalam bak.

4. Penyolderan dalam Oven

Bagian logam yang akan disolder dipersiapkan, demikian pula bak

garamnya. Kemudian dilewatkan kedalam oven yang memberi panas terus-menerus dengan pengurangan gas disekelilingnya, tanpa penambahan bahan pengalir.

5. Penyolderan Tahanan dan Induksi

Bagian bahan yang akan disolder bersama bahan tambah dan bahan pengalir dipanaskan dengan gulungan induksi listrik. Sangat sesuai dan menghemat waktu untuk pengerjaan masal dengan ban berjalan.

6. Penyolderan Sinar

Panas dipanaskan dari sinar lampu Halogen ( Daya sekitar 150-4000W) yang difokuskan lensa cekung. Daerah panas yang dihasilkan mencapai

diameter 15 mm. Metode ini sangat cocok untuk penyolderan benda-benda teknik yang presisi dan peralatan listrik.

Pada penyambungan patri hal yang paling utama adalah kebersihan, permukaan harus bebas dari kotoran-kotoran, minyak, atau oksida-oksida dan bagian sambungan harus tepat ukuran maupun bentuknya dengan celah untuk bahan pengisi. Proses pematrian dikelompokkan berdasarkan cara pemanasan. Ada empat cara yang dilakukan dalam memanaskan logam pada penyambungan :

1. Pencelupan benda yang akan disambung dalam logam pengisi atau fluks cair. Karat atau debu-debu pada permukaan logam akan menghambat aliran bahan tambah. Untuk memudahkan pengaliran bahan keseluruh permukaan penyambungan, digunakan bahan pengalir yang berfungsi menghilangkan karat dan memudahkan pengaliran bahan tambah. Bahan ini diberikan pada seluruh permukaan yang akan disolder.

2. Mematri dengan menggunakan dapur. Disini benda dijepit dengan jig dan dimasukkan ke dalam dapur yang diatur suhunya sesuai titik cair logam patri.

3. Mematri dengan nyala. Panas nyala diambil dari nyala oksi asetilen atau oksihidrogen dan logam pengisi dalam bentuk kawat dicairkan pada celah sambungan.

4. Mematri dengan patri listrik. Panas berasal dari tahanan, induksi atau busur listrik.

D. Keuntungan dan Kerugian Sambungan Soder 1. Keuntungan Sambungan Solder

1. Dapat menyambung dua buah logam yang berbeda. 2. Pada penyolderan lunak tidak merusak permukaan. 3. Tidak menghambat aliran listrik