Pengaruh Unsur Niobium Pada Paduan Zirkonium-8% Molibdenum Pada Pembuatan Biomaterial Dengan Proses Metalurgi Serbuk

Billysarius Pravisina, Badrul Munir

Departemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI Depok, Depok, 16436, Indonesia

Email: billysarius.pravisina@gmail.com

Abstrak

Penambahan unsur niobium 2%,4%,6%wt paduan zirconium pada penelitian ini bertujuan untuk mendapatkan fasa β-Zr yang mempunyai sifat mekanik yang baik dan densitas tinggi . Sampel penelitian ini dibuat dengan proses metalurgi serbuk mulai dari persiapan serbuk, kompaksi dan sintering . Setelah sintering, nilai porositas dan densitas sampel di ukur dengan Prinsip Archimedes kemudian sampel dipotong, diamplas dan sebagian dipoles. Setelah itu, semua sampel diuji nilai kekerasan menggunakan Rockwell C, senyawa pada paduan mikrostruktur menggunakan XRD, struktur mikro menggunakan OM dan SEM dan pengujian bioaktifitas menggunakan FTIR. Penambahan unsur niobium membuat nilai porositas meningkat dan menurukan nilai densitasnya. Selain itu, penambahan unsur niobium ini membuat kekerasan menjadi turun. Penambahan unsur niobium membuat fasa molibdenum semakin besar yang membuat lapisan hidroksiapatit sulit terbentuk pada permukaan sampel. Sampel dengan komposisi Zr-8Mo-2Nb merupakan komposisi optimal karena mempunyai sifatmekanis dan sifat bioaktifitas yang baiksehingga dapat digunakan sebagai aplikasi biomaterial.

Effect of Niobium Element On Zirconium Alloy -8% MolybdenumBiomaterials Fabrication In Powder Metallurgy Process

Abstract

Adding the niobium element 2%, 4%, 6% wt of zirconium alloys in this study aimed to obtain β-Zr phase with good mechanical properties and high density. Samples of this study were prepared by powder metallurgy from powder preparation, compaction and sintering. After sintering, the porosity and density of samples were measured by Archimedes principle then cut samples, scoured by sandpaper and polished. After that, all samples are tested hardness values using the Rockwell C , the resultant microstructure compounds using XRD, microstructure using OM and SEM and bioactivity properties using FTIR. Adding the element of niobium make the porosity increases and lowering the density. Moreover, the addition of the element niobium makes hardness lowered. Adding the element of niobium make larger phase molybdenum which makes difficult to form hydroxyapatite layer on the surface of the sample. Samples with composition Zr-8Mo-2Nb is optimal composition becauseit has good mechanical properties and good bioactivity properties that can be used as biomaterials applications.

1. Pendahuluan

Teknologi terus berkembang setiap tahunnya. Perkembangan ini muncul karena adanya inovasi inovasi baru sebagai solusi permasalahan baru yang muncul tiap tahunnya .Inovasi inovasi baru ini muncul hampir di seluruh bidang teknologi termasuk teknologi biomaterial. Perkembangan teknologi biomaterial tersebut diiringi dengan permintaan dan penggunaan biomaterial yang terus meningkat tiap tahunnyaSebagai gambaran, pasar global biomaterial di tahun 2012 diperkirakan mencapai US$ 150-200 milyar termasuk untuk diagnosis dan pengobatan[1]. Selain itu, Peningkatan tersebut juga dapat dilihat dari dari data permintaan dan penggunaan biomaterial berbasis logam di dunia mencapai US$ 22,2 miliar pada tahun 2007 dan diperkirakan akan menigkat sampai dengan US$ 30,9 miliar pada tahun 2012[2]. Sebagian besar biomaterial berbasis logam tersebut digunakan untuk gigi dan pengganti tulang atau ortopedik.

Biomaterial dapat terbuat dari logam, polimer, keramik, ataupun komposit. Logam atau paduan logam yang umum digunakan sebagai biomaterial adalah baja tahan karat, paduan kromium-molibdenum(Co-Cr) dan titanium dan paduannya[3].Penggunaan 3 logam paduan tersebut mempunyai beberapa masalah dan kendala. Pada baja tahan karat, bahan ini tidak terlalu baik untuk biomaterial karena mudah terserang korosi yang sifatnya lokal seperti korosi batas butir atau pelubangan (pitting) [4]. Penggunaan unsur nikel pada baja tahan karat dan paduan kobalt tidak terlalu baik untuk biomaterial karena beberapa pasien mengalami alergi terhadap ion nikel [5]. Pada paduan titanium, kendala yang dihadapi terdapat pada paduan Ti-6%Al-4%V, dimana dapat menghasilkan ion Al dan ion V yang ditemukan berbahaya untuk sel dan sistem syaraf manusia [4]. Beberapa kendala lainnya adalah sifat magnetic susceptibility yang tinggi dari paduan tersebut sehingga dapat menggangu diagnosis dengan teknik MRI dalam pengambilan gambar X-ray [6]. Gangguan itu itu berupa artifak yang muncul saat uji MRI [7].

Maksud dari penelitian ini adalah untuk mengembangkan biomaterial berbasis paduan zirkonium dimana yang dapat menyelesaikan masalah pada biomaterial berbasis logam sebelumnya. Kemudian penelitian ini dikhususkan untuk meneliti pengaruh penambahan unsur paduan niobium pada logam paduan zirconium-molybdenum untuk mendapatkan kadar niobium yang optimum sebagai unsur paduan dalam biomaterial berbasis paduan zirkonium.

2. Dasar Teori 2.1 Logam Zirkonium

Zirkonium merupakan unsur ke-40 dalam tabel periodik. Zirkonium terdapat dalam golongan titanium, golongan IVB, dimana hafnium juga berada [26][8]. Zirkonium memiliki titik lebur tinggi, yaitu pada temperatur 1855 oC[22][9]. Berdasarkan penelitian yang dilakukan Suyalatu, dkk.[27][10], Zr murni as-cast memiliki tegangan luluh 349 MPa, tegangan tarik 451 MPa, elongasi 13,7 % dan kekerasan sekitar 480 HV.

Zirkonium murni menunjukkan tiga fasa padat. Fasa ω-Zr stabil di bawah suhu 200 K. Fasa α-Zr stabil pada rentang suhu antara 200 K dan 1.125 K. Fasa β-Zr stabil dari suhu 1.125 K mencapai suhu lebur. Adapun beberapa sifat fisik dari logam zirkonium, antara lain suhu lebur 1.852 oC dan berat jenis 6,51 g/cm3 (fasa α) dan 6,05 g/cm3 (fasa β) [28][11]. Pada temperatur ruang, zirkonium murni berada dalam fasa-α yang memiliki struktur kristal hexagonal

closepacked (hcp). Fasa-β dengan struktur kristal body centred cubic (bcc) merupakan fasa pada

temperatur tinggi. Transformasi alotropis dari fasa-α menjadi fasa-β terjadi pada temperatur sekitar 870 oC (1600oF)[29][12].

Perkembangan terbaru dari aplikasi Zr adalah sebagai biomaterial. Paduan berbasis Zr telah digunakan sebagai biomaterial ortopedis, seperti sendi lutut buatan[31, 32][13, 14]. Karena berada dalam satu gologan dengan titanium, zirkonium memiliki sifat mirip dengan Ti yang telah umum digunakan dalam aplikasi biomedis. Sifat biokompatibilitas zirkonium sangat baik. Zirkonium memiliki ketahanan korosi tinggi[9][15] dan sitotoksisitas rendah[33][16] seperti titanium. Akan tetapi, Zr lebih baik dari pada Ti dalam karakteristik magnetic susceptibility.Magnetic

susceptibility dari Ti paramagnetik adalah 3,2 x 10-6 cm3 g-1sedangkan Zr memiliki magnetic

susceptibility yang lebih rendah, yaitu 1,3 x 10-6 cm3 g-1[10][17].

2.2 Pengaruh Unsur Paduan MolibdenumPada LogamZirkonium

Zirkonium murni mempunyai kekuatan yang rendah oleh karena itu logam Zirkonium butuh penguat struktural seperti molibdenum dan niobium. Sebagai unsur paduan pada Zr, Mo merupakan unsur penstabil fasa-β[13][18]. Collings [34][19] menyampaikan bahwa magnetic

susceptibility bergantung pada fasa yang terkandung dan fraksi volume dari tiap fasa tersebut.

Magnetic susceptibility dari sistem paduan Zr-Mo (

χ

Zr-Mo) dapat dinyatakan dengan persamaanχ

Zr-Mo = Vα’ ·χ

α’ + Vβ ·χ

β + Vω ·χ

ωdimana

χ

α’,χ

β danχ

ω adalah magnetic susceptibility dari fasa α’, β dan ω, serta Vα’, Vβ dan Vω adalah fraksi volume dari fasa α’, β dan ω. Fasa α’, β dan ω merupakan fasanon-equilibrium pada paduan Zr-Mo, dimana fasa-fasa tersebut dapat muncul akibat pendinginan

cepat dari kondisi fasa β pada diagram fasa biner Zr-Mo [35][20]. Kemudian hubungan dari tiap fasa pada paduan Zr-Mo dengan magnetic susceptibility adalah

χ

β>χ

α’>χ

ω[27][21].Fasa β mempunyai magnetic susceptibility lebih tinggi dibandingkan yang lain sedangkan fasa ω paling rendah, karena kita membutuhkan sifat magnetic susceptibility yang rendah seharusnya kita membuat paduan zirkonium menjadi fasa ω, tetapi fasa ω ini memiliki keuletan dan ketangguhan yang rendah sehingga fasa ini harus dihindari[14][22].2.2 Pengaruh Unsur Paduan NiobiumPada Logam Zirkonium

Penambahan unsur niobium berfungsi sebagai penguat secara struktural. Niobium juga penstabil fasa β. Sifat-sifat fasa yang dihasilkan sama dengan unsur molibdenum yaitu sifat kekuatan, ketangguhan dan magnetic susceptibility yang dihasilkan. Pada percobaan sebelumnya fasa β terbentuk pada penambahan Nb sebesar 3% dan 20%, tetapi fasa yang terbentuk sangat sedikit sedangkan paduan lainnya 9 terbentuk fasa α dan ω. Semakin banyaknya penambahan unsur Nb ini membuat laju sintering akan menurun karena meningkatkan diameter rata-rata dari porositas paduan. Sehingga belum terjadi penyusutan porositas pada paduan dengan kadar Niobium tinggi.[22][23]

2.4 Fabrikasi Biomaterial dengan Metalurgi Serbuk

Penggunaan metalurgi serbuk semakin meningkat dan banyak dalam pembuatan berbagai jenis material, hal ini disebabkan metalurgi serbuk mempunyai beberapa keunggulan yaitu:

• Dapat mempertahankan kemurnian unsur-unsur produk dengan mengontrol langkah-langkah proses pembuatannya

• Ekonomis dan akurasi ukuran sampel yang tinggi. Permukaan sampel juga halus • Mampu untuk membentuk ukuran produk yang kompleks dan kecil

• Mempunyai kemampuan untuk memproduksi paduan yang baru karena kebebasan dalam jumlah komposisi dari logam dan non logam dimana hal tersebut tidak didapatkan dengan metode normal.

Langkah-langkah pembuatan material dari metalurgi serbuk terdiri dari mixing, kompaksi dan

sintering.

2.4.1 Mixing

Mixing adalah proses mencampur beberapa serbuk berbeda atau mencampur serbuk yang

sama namun dengan ukuran yang berbeda. Mixing dilakukan agar partikel-partikel serbuk dapat terdistribusi merata ketika membuat paduan. Dengan demikian dapat dihasilkan produk yang bersifat homogen. [8][24].

2.4.2 Proses Kompaksi

Proses kompaksi merupakan proses pemberian gaya dari luar berupa tekanan untuk mendeformasi serbuk agar terjadi deformasi partikel dan akan terbentuk ikatan antar partikel. Semakin tinggi tekanan, semakin banyak partikel yang mengalami deformasi plastis. Peningkatan tekanan menghasilkan packing yang lebih baik sehingga mengurangi porositas. Dengan kata lain, semakin tinggi tekanan, densitas bakalan semakin tinggi[9][15].

2.4.3 Proses Sinter

Proses sinter merupakan proses pemanasan yang dilakukan di bawah suhu lebur untuk membentuk ikatan antar partikel melalui mekanisme perpindahan massa yang terjadi pada skala atomik. Proses sinter penting untuk menghasilkan sifat mekanik yang baik bagi material yang dibuat dengan metalurgi serbuk. Pada prosesnya, sinter melibatkan mekanisme densifikasi dan penyusutan. Tahapan proses sinter dapat dikelompokkan sebagai berikut [10][17]:

• Partikel mulai berikatan • Pertumbuhan leher

• Pori-pori yang berhubungan mulai menutup • Pori membulat

• Densifikasi atau penyusutan pori • Pengasaran pori

Proses sinter akan menentukan densitas akhir dari material tersebut. Densitas tersebut dipengaruhi oleh variabel-variabel yang ada saat sintering, antara lain [10][17]:

1. Suhu sinter

Peningkatan suhu sinter dapat meningkatkan densitas produk akan meningkat. Peningkatan densitas tersebut juga akan memberikan sifat mekanik produk hasil sinter menjadi lebih baik. Namun peningkatan suhu juga dapat menyebaban nilai penyusutan yang lebih besar. Selain itu, semakin tinggi suhu maka biaya proses pun akan semakin mahal.

2. Waktu sinter

Peningkatan waktu sinter hanya memberikan efek yang kecil apabila dibandingkan dengan suhu sinter. Peningkatan waktu sinter memberikan pengaruh pada kenaikan densitas. Peningkatan waktu sinter yang terlalu berlebihan akan membuat konsumsi energi dan biaya proses yang semakin tinggi.

3. Tekanan sinter

Peningkatan tekanan pada saat sintering membantu proses pengikatan antar partikel membuat proses sintering dapat berjalan lebih cepat. Dengan meningkatnya tekanan yang diberikan saat proses sintering membuat densitas produk akhir semakin tinggi. Pemberian tekanan yang tinggi saat proses sintering membuat biaya proses sintering semakin tinggi. Tantangan pada proses metalurgi serbuk terdapat pada tahap proses sinter, yaitu mengenai kondisi optimum untuk mendapatkan densitas yang tinggi, porositas yang rendah dan dengan terbentuknya fasa yang diinginkan. Oleh karena itu, maka parameter sinter harus dikondisikan secara optimal. Dalam proses sinter, hal-hal lain yang berpengaruh adalah ukuran serbuk, morfologi serbuk, kemurnian dari serbuk logam yang digunakan, waktu mixing, tekanan kompaksi, dan atmosfir sinter. Semua faktor tersebut akan berpengaruh pada sifat produk hasil sinter [10][17].

3. Metodologi Penelitian 3.1 Proses Pembuatan Sampel

Langkah-langkah pembuatan sampel sebagai berikut :

a. Persiapan serbuk zirkonium, molibdenum, dan niobium.

b. Menimbang serbuk zirkonium, molibdenum, dan niobium dengan total massanya adalah 11 gram

(3.1)

(3.2)

c. Serbuk zirkonium, molibdenum, dan niobium dicampur dan diaduk menggunakan mesin bubut selama 1 jam

d. Serbuk zirkonium, molibdenum, dan niobium yang telah dicampur dibentuk dengan cetakan dan ditekan menggunakan mesin kompaksi denga tekanan 8000 psi selama 15 menit

e. Sampel yang sudah dikompaksi dimasukkan kedalam tubefurnace untuk proses sintering dengan temperature 12000C selama 2 jam.

f. Setelah sampel dipotong menjadi 2 bagian menggunakan low speed diamond cutting

3.2 Karakterisasi Sampel

3.2.1 Pengujian Densitas dan Porositas

Densitas dan porositas dapat dihitung menggunakan prinsip Archimedes, dengan langkah kerja sebagai berikut :

a. Menimbang massa sampel di udara dengan menggunakan timbangan analitik (Mu). b. Menimbang massa sampel yang dibenamkan dalam air (Ma).

Untuk pengukuran massa ini, gelas kimia berisi air diletakkan di atas timbangan analitik dan sebuah statif ditempatkan pada posisi agar kepala statif berada di atas gelas kimia. Sampel diikat dengan benang, kemudian ujung bebas benang dikaitkan pada kepala statif sehingga sampel dapat dibenamkan dalam air (gambar 3.6).

c. Menghitung massa sampel dengan menggunakan persamaan: ρsampel=Mu

Ma×ρair

Persen porositas pada sampel hasil percobaan dihitung menggunakan persamaan berikut.

%Porositas = ρteoritis− ρpercobaan

ρteoritis × 100%

Untuk mendapatkan nilai densitas teoritis dari sampel berupa paduan, dapat menggunakan persamaan berikut:

!" =

!! !"" !!! !! !!!⋯! !" !" (3.3)3.2.2 Pengujian X-Ray Diffraction (XRD)

Pengujian X-Ray diffraction (XRD) dilakukan pada tiap sampel. Pengujian XRD bertujuan untuk mengetahui fasa apa yang terbentuk setelah hasil sinter. Pengujian XRD dilakukan di Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia. Karakterisasi pengujian XRD didasarkan pada pola difraksi kristal saat ditembakkan dengan sinar X pada sudut yang berbeda. Pada XRD jarak antar kisi (d-spacing) dari kristal yang digunakan untuk karakterisasi[28][25].

3.2.3 Pengujian Kekerasan

Pada uji kekerasan dengan metode Rockwell, terdapat dua jenis indentor yang dapat digunakan, yaitu bola baja yang diperkeras (hardened steel ball dengan diameter 1/16, 1/8, 1/4, atau 1/2 in.) dan diamond berbentuk kerucut dengan sudut 120o yang digunakan untuk material sangat keras. Pada penelitian kali ini digunakan rockwell dengan tipe C yaitu beban 150 kg dengan indentor intan. Proses penjejakan dilakukan sebanyak 5 jejak dan kemudian dirata-ratakan untuk mendapatkan nilai kekerasan dari sampel uji.

3.2.4 Pengamatan Struktur Mikro

Pengamatan struktur mikro dilakukan dengan menggunakan dua alat, yaitu mikroskop optik dan alat Scanning Electron Microscopy (SEM). Sebelum dilakukan pengamatan dilakukan preparasi sampel terlebih dahulu yaitu amplas, poles dan etsa. Pengamplasan dilakukan untuk menghilangkan oksida dan juga meratakan permukaan. Pengamplasan dimulai dari grit rendah yaitu #80 sampai grit tinggi yaitu #1200. Kemudian dilakukan pemolesan dengan Al2O3 dan dilanjutkan etsa dengan zat etsa untuk paduan zirkonium (45 mL H2O, 45 mL HNO3 (70%), dan 10 mL HF (48-52%) [32][14]. Proses preparasi dilakukan sesuai dengan standar ASTM E-3 yaitu standar untuk spesimen metalografi. Setelah selesai melakukan preparasi kemudian dilanjutkan pengamatan pada mikroskop optik dan SEM.

1. Pengamatan dengan mikroskop optik

Pada pengamatan dengan menggunakan mikroskop optik, dilakukan pengamatan tanpa menggunakan zat etsa dan dengan menggunakan zat etsa. Pengamatan tanpa menggunakan zat etsa bertujuan untuk membandingkan banyaknya porositas yang

terbentuk pada ketiga sampel. Sedangkan pada pengamatan dengan menggunakan zat etsa bertujuan untuk melihat fasa dan kondisi butir tiap sampel.

2. Pengamatan dengan SEM

Pengamatan dengan SEM bertujuan adalah untuk mengetahui persebaran unsur paduan molibdenum dan niobium pada struktur mikro paduan zirkonium serta komposisi yang terkandung pada fasa-fasa yang terbentuk pada sampel. Pengamatan dilakukan menggunakan mode back-scattered electron (BSE) akan mendapatkan fasa pada paduan zirkonium dan mode Energy Dispersive X-Ray Spectroscopy (EDS) yang terdapat pada alat SEM memberikan unsur yang terdapat pada permukaan material paduan zirkonium.

3.2.5 Pengujian Simulated Body Fluid

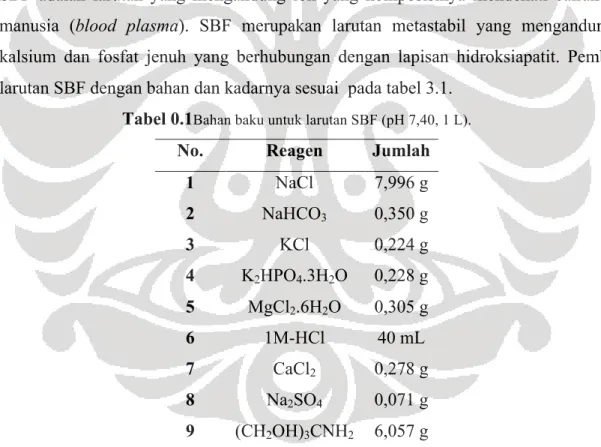

SBF adalah larutan yang mengandung ion yang komposisinya mendekati cairan tubuh manusia (blood plasma). SBF merupakan larutan metastabil yang mengandung ion kalsium dan fosfat jenuh yang berhubungan dengan lapisan hidroksiapatit. Pembuatan larutan SBF dengan bahan dan kadarnya sesuai pada tabel 3.1.

Tabel 0.1Bahan baku untuk larutan SBF (pH 7,40, 1 L).

No. Reagen Jumlah

1 NaCl 7,996 g 2 NaHCO3 0,350 g 3 KCl 0,224 g 4 K2HPO4.3H2O 0,228 g 5 MgCl2.6H2O 0,305 g 6 1M-HCl 40 mL 7 CaCl2 0,278 g 8 Na2SO4 0,071 g 9 (CH2OH)3CNH2 6,057 g

Tahapan membuat larutan SBF:

• Tuangkan air ke dalam gelas kimia sebanyak 500 mL dan letakan gelas kimia diatas

magnetic stirrer.

• Aduk air dengan magnetic stirrer, dan kemudian tambahkan zat kimia satu per satu hingga terlarut sesuai urutan pada tabel 3.3.

• Mengatur suhu larutan dalam gelas kimia pada suhu 36oC dengan magnetic stirrer. • Mengatur pH larutan pada pH 7,40 dengan mengaduk larutan dan mentitrasi dengan

larutan 1M=HCl.

• Setelah pH tercapai, tambahkan air ke dalam gelas kimia hingga 1000 mL. Larutan SBF telah siap digunakan.

Setelah pembuatan larutan SBF, sampel yang akan direndam dibersihkan terlebih dahulu dengan larutan acetone menggunakan alat ultrasonic cleaner. Setelah itu, sampel dibersihkan dengan

aquades dan direndam di larutan SBF pada temperature ruangselama 1 bulan. Setelah

perendaman selama 1 bulan, sampel dibersihkan dengan aquades dan dilanjutkan dengan pengujian FTIR.

4. Hasil dan Pembahasan 4.1 Densitas dan Porositas

Densitas hasil kompaksi didapatkan dengan menggunakan perhitungan massa bakalan sampel dibagi volume bakalan sampel. Densitas hasil sinter didapatkan dengan persamaan 3.1. Persentase porositas didapatkan dengan persamaan 3.2. Parameter densifikasi didapatkan dengan persamaan 3.3.

Tabel 0.1Hasil Pengujian Densitas. Sampel wt% Nb Densitas (gram/cm

3)

%

Porositas Densifikasi Parameter Hasil Kompaksi Hasil Sinter Densitas Teoritis B2 2 4.97 6.55 6.74 2,86 0.89 B4 4 5,13 6.42 6.77 5,25 0.78 B6 6 4.98 6.41 6.81 5,79 0.78

Pada tabel 4.1 tersebut dapat dilihat bahwa dengan penambahan %massa Nb maka akan meningkatkan densitas pada paduan zirconium secara teoritis. Penambahan unsur paduan yang

memiliki densitas lebih besar dari suatu logam akan meningkatkan densitas dari logam tersebut, dimana terkait dengan hukum pencampuran. Dalam penelitian ini digunakan unsur paduan molibdenum yang memiliki densitas sebesar 10.22 gram/cm3 dan niobium 8,57gram/cm3 yang lebih besar dari densitas logam zirkonium yang sebesar 6.51 gram/cm3. Tetapi hal ini tidak sesuai dengan densitas hasil sintering yang terus berkurang seiring dengan bertambahnya %massa niobium. Hal ini mungkin disebabkan oleh porositas yang dihasilkan semakin banyak seiring bertambahnya %massa niobium sehingga densitasnya menjadi turun.Pada table 4.1, grafik densitas hasil kompaksi naik saat penambahan 4%massa niobium dan mengalami penurunan saat penambahan 4%massa niobium. Seharusnya dengan penambahan %massa niobium akan meningkatkan densitas baik itu densitas kompaksi maupun setelah sintering. Hal ini mungkin disebabkan pada saat pemberian tekanan pada saat kompaksi, tekanan yang diberikan tidak selalu stabil sehingga harus diberikan tekanan supaya mencapai 8000 psi. Selain itu, densitas tersebut turun karena serbuk molibdenum dan niobium menempel pada dies kompaksi sehingga menurunkan nilai densitas pada penambahan 6%massa niobium.

Pada table 4.1 tersebut dapat dilihat bahwa dengan penambahan %massa Nb akan meningkatkan jumlah porositas paduan zirkonium, serta menurunkan parameter densifikasi dari paduan zirkonium.Jumlah porositas dari suatu produk metalurgi serbuk, erat kaitannya dengan proses densifikasi yang terjadi selama proses pembuatan. Semakin tinggi jumlah porositas yang terbentuk, maka proses densifikasi yang terjadi selama proses pembuatan semakin buruk, atau dapat dikatakan parameter densifikasinya menurun. Dengan kata lain, penambahan unsur niobium dapat menurunkan parameter densifikasi dari paduan zirkonium.

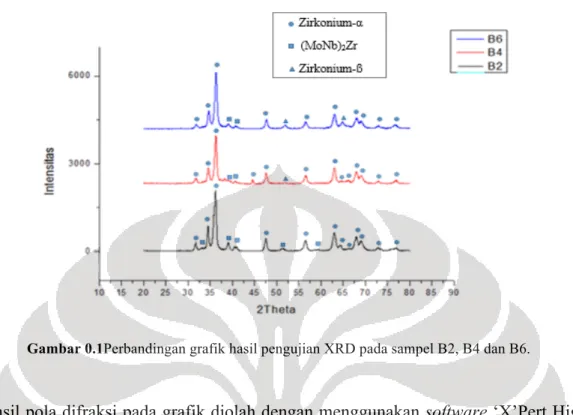

Gambar 0.1Perbandingan grafik hasil pengujian XRD pada sampel B2, B4 dan B6.

Hasil pola difraksi pada grafik diolah dengan menggunakan software ‘X’Pert HighScore Plus’ untuk mengetahui fasa-fasa yang terbentuk dengan melihat puncak-puncak pola difraksi. Berdasarkan puncak-puncak pola difraksinya, fasa-fasa yang terkandung dalam sampel adalah α-zirkonium dan α-zirkonium oksida (ZrO2). Pada penelitian sebelumnya, dengan penambahan 8%massa molibdenum didapatkan α-zirkonium, Mo2Zr dan zirkonium oksida, sedangkan penambahan 3%massa niobium didapatkan α-zirkonium, β-niobium, β-zirkonium dan zirkonium oksida.

Persebaran fasa yang terdapat pada sampel dapat diketahui dengan melakukan

pengamatan struktur mikro menggunakan scanning electron microscope (SEM) dengan metode

back-scattered electron (BSE) dan energy dispersive x-ray (EDS). Hasil pengamatan

menggunakan SEM dapat dilihat pada gambar 4.4, dimana pada pengamatan ini

menggunakansampel penelitian dengan komposisi Zr-8%Mo-2%Nb dengan proses sinter dengan suhu 1200oCselama 2 jam.

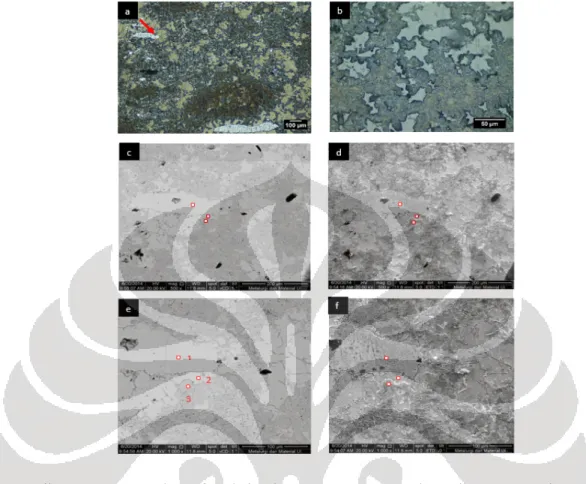

Gambar 0.2Hasil pengamatan persebaran fasa dari paduan Zr-12Mo: Foto struktur mikro menggunakan mikroskop

optik dengan perbesaran (a) 100X dan (b) 500X; dan SEM dengan metode (d,f) secondary electron dan (c,e)

back-scattered electron.

Tabel 0.2Data komposisi kimia hasil uji EDS pada gambar 4.4 . Titik Wt% Zr Wt% Nb Wt% Mo 1 04,51 00,00 95,49 2 76,25 18,49 05,26 3 73,59 18,91 07,50

Hasil pengujian EDS pada titik 1 komposisi molibdenum mencapai 95,49%. Ditinjau dari komposisi kimianya, titik atau daerah tersebut dapat dinyatakan sebagai daerah fasa molibdenum, dimana komposisinya didominasi oleh molibdenum. Pada titik 2, didapatkan hasil perbandingan persentase massa (Mo,Nb) dan Zr mencapai 2:1, sehingga titik ini dapat dinyatakan sebagai campuran fasa (Mo,Nb)2Zr dan α-zirkonium, dimana pada pengamatan

dengan mikroskop optik menampilkan warna coklat. didapatkan hasil perbandingan persentase massa (Mo,Nb) dan Zr mencapai 2:1, sehingga titik ini dapat dinyatakan sebagai campuran fasa (Mo,Nb)2Zr dan α-zirkonium. Perbedaan titik satu dan titik 2 adalah kandungan fasa (Mo,Nb)2Zr yang terbentuk. Pada titik 3, (Mo,Nb)2Zr lebih banyak terbentuk karena lebih banyak kandungan molibdenum dan zirkonium. Pada titik 3 kemungkinan juga mengandung β-zirkonium.

4.3 Struktur Mikro

Berdasarkan pengamatan pada gambar 4.8, fasa-fasa yang terbentuk pada keempat sampel cenderung serupa, yakni fasa α-zirkonium yang berupa matriks berwarna coklat agak gelap (panah berwarna hijau), fasa molibdenum berwarna putih terang (panah berwarna kuning), fasa α-zirkonium dan fasa intermediate (Mo,Nb)2Zr yang berwarna coklat terang (ditunjuk dengan panah berwarna merah) , sedangkan fasa α-zirkonium , fasa intermediate (Mo,Nb)2Zr dan β-zirkonium bewarna abu-abu (ditunjuk dengan panah berwarna biru).

Pada struktur mikro sampel yang terlihat pada gambar 4.8, menunjukkan bahwa semakin banyaknya niobium yang ditambahkan ke paduan zirconium membuat molibdenum pada paduan zirconium menjadi susah larut secara homogen saat sintering. Hal ini membuat molibdenum berdiri sendiri membentuk molibdenum. Dengan bertambahnya kandungan molibdenum membuat jumlah fasa molibdenum juga meningkat. Selain itu, penambahan niobium juga menurunkan terbentuknya fasa intermediate (Mo,Nb)2Zr. Hal ini disebabkan molibdenum sulit untuk berdifusi dibandingkan niobium sehingga hanya sebagian kecil molibdenum yang dapat berdifusi/tercampur secara homogen, sisanya yang tidak berdifusi membentuk molibdenum.

Gambar 0.3 Struktur mikro paduan zirconium-8%massa Mo dengan variasi: (a&b) 2% massa Nb, (c&d) 4% massa

Nb dan (e&f) 8% massa Nb.

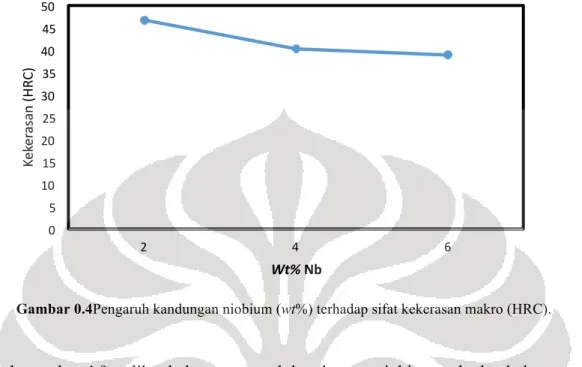

4.4 Kekerasan Makro

Pengujian kekerasan makro dilakukan dengan metode Rockwell C dengan beban indentasi sebesar 150 kgf. Nilai kekerasan pada keempat sampel penelitian ini (B2, B4, B6) dapat dilihat pada gambar 4.7. Dimana nilai kekerasan tertinggi dihasilkan sampel B2 dengan 46,7HRC, sedangkan kekerasan terendah dihasilkan sampel B6 dengan 38,9 HRC.

Gambar 0.4Pengaruh kandungan niobium (wt%) terhadap sifat kekerasan makro (HRC).

Pada gambar 4.9 terlihat bahwa pengaruh kandungan niobium terhadap kekerasan paduan zirkonium hasil proses metalurgi serbuk tidak mengalami perubahan secara signifikan. Kekerasan keempat sampel berkisar antara 38 hingga 46 HRC, dimana kekerasan tertinggi dicapai oleh sampel B2 dan kekerasan terendah dicapai oleh sampel B6. Bila ditinjau dari pembahasan dalam subbab-subbab sebelumnya, faktor yang dapat mempengaruhi nilai kekerasan adalah struktur mikro (fasa) dan porositas. Dimana fasa intermediate (Mo,Nb)2Zr dapat meningkat kekerasan sedangkan porositas dapat menurunkan kekerasan material [39]. Pada sampel B2 memiliki fasa intermediate (Mo,Nb)2Zr paling banyak (dari foto OM) dan porositas paling rendah sehingga membuat kekerasan sampel B2 paling keras dalam percobaan ini sedangkan sampel B6 memiliki fasa intermediate (Mo,Nb)2Zr dan β-zirkonium paling sedikit (dari foto OM) dan porositas paling banyak sehingga membuat kekerasan sampel B2 paling rendah dalam percobaan ini.

4.5 Sifat Bioaktivitas

Pengujian untuk mengetahui sifat bioaktivitas dilakukan dengan mencelupkan sampel ke dalam larutan simulated body fluid (SBF) selama 30 hari, yang kemudian akan diuji terbentuknya lapisan bone-like apatite berupa hydroxyapatite(Ca10(PO4)6(OH)2) dipermukaan sampel.

0 5 10 15 20 25 30 35 40 45 50 2 4 6 Kek er asan (HR C) Wt% Nb

Pengujian yang dilakukan berupa uji Fourier Transform Infrared Spectroscopy (FTIR), dimana pada pengujian ini akan mendeteksi gugus-gugus organik yang terbentuk pada permukaan sampel. Gugus-gugus organik ini akan mengidentifikasikan apakah lapisan bone-like apatite terbentuk atau tidak pada sampel.

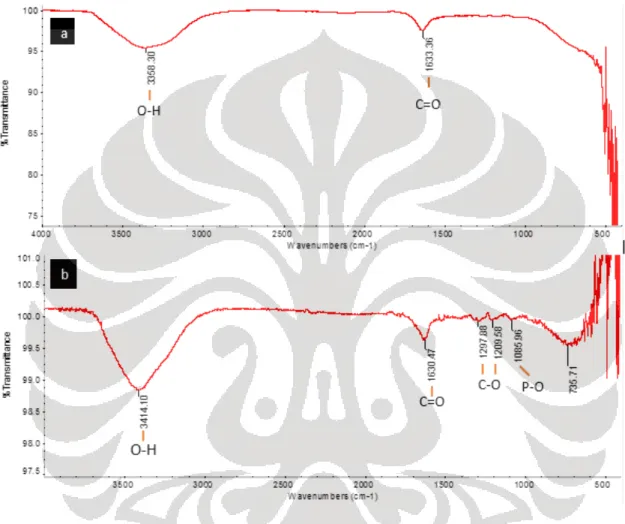

Gambar 0.5Grafik hasil uji FTIR. (a) B6 (6% massa Mo), (b) sampel B2 (2% massa Nb).

Gambar 4.10 menunjukkan hasil grafik pada pengujian FTIR pada sampel B2 dan B6. Pada gambar terdapat peak yang menunjukkan adanya gugus organik yang terditeksi saat pengujian FTIR. Lapisan hidroksiapatit ini terbentuk jika pada sampel mempunyai 3 gugus organik yaitu O-H (gugus OH-) dan P-O (gugus PO), C=Odan C-O (gugus CO32-). Pada gambar 4.10 dapat dilihat bahwa lapisan hidroksiapatit hanya terbentuk pada gambar b (sampel B2)

5. Kesimpulan

1. Penambahan unsur paduan niobium dari 2%, 4%, dan 6% massa akan menurunkan densitas dari paduan logam zirconium 8% Mo. Penurunan ini disebabkan oleh peningkatan porositas.

2. Penambahan unsur paduan niobium dari 2%, 4%, dan 6% massa akan meningkatkan porositas dari paduan logam zirconium 8% Mo. Peningkatan ini dipengaruhi ukuran serbuk dan koefisien difusivitas di dalam logam zirconium. Semakin kecil ukuran serbuk membuat porositas makin rendah, semakin banyak variasi jenis dan ukuran serbuk membuat nilai porositas makin tinggi karena koefisien difusivitas makin turun.

3. Penambahan niobium pada paduan zirkonium 8%massa molibdenum dapat membentuk fasa α-zirkonium, intermediate(Mo,Nb)2Zr dan β-zirkonium, tetapi dengan penambahan niobium membuat fasa intermediatesemakin sedikit, karena molibdenum tidak dapat berdifusi secara keseluruhan dan membentuk fasa molibdenum.

4. Kekerasan optimal didapat pada komposisi Zr-8Mo-2Nb karena banyak terbentuk fasa

intermediate (Mo,Nb)2Zr dan porositas yang terbentuk rendah.

5. Pada paduan 2Nb terbentuk lapisan hidroksi apatit sedangkan paduan Zr-8Mo-6Nb tidak terbentuk. Lapisan ini tidak terbentuk akibat banyaknya fasa molibdenum yang terbentuk pada komposisi Zr-8Mo-6Nb.

6. Sifat mekanis yang optimal terdapat pada komposisi Zr-8Mo-2Nb, sehingga komposisi ini dianjurkan sebagai komposisi untuk pembuatan biomaterial.

6. Referensi

1. Bergmann, C. P. and A. Stumpf. Microstructure, Properties and Degradation. 2013. 29 Maret 2014

2. bcc Reaserch | Market Forecasting. “Healthcare: Biocompatible Materials for the Human Body”. 29 Maret 2014. <http://www.bccresearch.com/report/HLC010D.html>

3. Hermawan, H., D. Ramdan, and J.R.P. Djuansjah. “Metals for Biomedical Application.”

Biomedical Engineering - From Theory to Applications. Ed. Reza Fazel. InTech, 2011.

411-430.

4. Junaidi, Syarif. Biomaterial Berbasis Logam. 2009. 29 Maret 2014. <http://www.infometrik.com/2009/08/biomaterial-berbasis-logam>.

5. BoneSmart – Global Consumer Awareness of Joint Replacement Options. “Knee Replacement Implant Materials”. 29 Maret 2014. < http://bonesmart.org/knee/knee-replacement-implant-materials/>.

6. Hermawan, H., D. Ramdan, and J.R.P. Djuansjah, Biomedical Engineering - From Theory to

Applications, in Metals for Biomedical Applications, R. Fazel-Rezai, Editor. 2011, InTech.

p. 411- 425

7. Bidhendi, H.R.A. and M. Pouranvi, Corrosion Study of Metallic Biomaterials in Simulated