commit to user

III-3

LEMBAR PENGESAHAN

Judul Skripsi:

MODEL OPTIMISASI PERANCANGAN PEGAS ULIR

TEKAN DENGAN KRITERIA

MAXIMUM RELIABILITY

(Studi Kasus :

Lock Case

)

Ditulis oleh:

Hindy Satya Nugraha I 0307051

Mengetahui,

Dosen Pembimbing I

Dr. Cucuk Nur Rosyidi, ST., MT

NIP.19711104 199903 1 001

Dosen Pembimbing II

Wakhid Ahmad Jauhari, ST.,MT.

NIP. 19791005 200312 1 003

Pembantu Dekan I Fakultas Teknik UNS

commit to user

Kusno Adi Sambowo, ST, P.hD NIP. 19691026 199503 1 002

Dr. Cucuk Nur Rosyidi, ST., MT NIP. 19711104 199903 1

001

LEMBAR VALIDASI

Judul Skripsi:

MODEL OPTIMISASI PERANCANGAN PEGAS ULIR

TEKAN DENGAN KRITERIA

MAXIMUM RELIABILITY

(Studi Kasus :

Lock Case

)

Ditulis oleh: Hindy Satya Nugraha

I 0307051

Telah disidangkan pada hari Senin tanggal 18 Juli 2011

Di Jurusan Teknik Industri Fakultas Teknik Universitas Sebelas Maret Surakarta, dengan

Dosen Penguji

1. Ilham Priadythama, ST., MT.

NIP. 19801124 200812 1 002

2. Azizah Aisyati, ST., MT.

NIP. 19720318 199702 2 001

Dosen Pembimbing

1. Dr. Cucuk Nur Rosyidi, ST., MT.

commit to user

III-5

2. Wakhid Ahmad Jauhari, ST., MT.

commit to user

SURAT PERNYATAAN

ORISINALITAS KARYA ILMIAH

Saya mahasiswa Jurusan Teknik Industri Fakultas Teknik UNS yang bertanda tangan di bawah ini:

Nama : Hindy Satya Nugraha

NIM : I 0307051

Judul tugas akhir : Model Optimisasi Perancangan Pegas Ulir Tekan dengan Kriteria Maximum Reliability (Studi Kasus :

Lock Case)

Dengan ini saya menyatakan bahwa Tugas Akhir atau Skripsi yang saya susun tidak mencontoh atau melakukan plagiat dari karya tulis orang lain. Jika terbukti Tugas Akhir yang saya susun tersebut merupakan hasil plagiat dari karya orang lain maka Tugas Akhir yang saya susun tersebut dinyatakan batal dan gelar sarjana yang saya peroleh dengan sendirinya dibatalkan atau dicabut.

Demikian surat pernyataan ini saya buat dengan sebenarnya dan apabila di kemudian hari terbukti melakukan kebohongan maka saya sanggup menanggung segala konsekuensinya.

Surakarta, 3 Agustus 2011

Hindy Satya Nugraha

commit to user

III-7

SURAT PERNYATAAN

PUBLIKASI KARYA ILMIAH

Saya mahasiswa Jurusan Teknik Industri UNS yang bertanda tangan di bawah ini,

Nama : Hindy Satya Nugraha

NIM : I 0307051

Judul tugas akhir : Model Optimisasi Perancangan Pegas Ulir Tekan dengan Kriteria Maximum Reliability (Studi Kasus :

Lock Case)

Menyatakan bahwa Tugas Akhir (TA) atau Skripsi yang saya susun sebagai syarat lulus Sarjana S1 disusun secara bersama-sama dengan Pembimbing 1 dan Pembimbing 2. Bersamaan dengan syarat pernyataan ini bahwa hasil penelitian dari Tugas Akhir (TA) atau Skripsi yang saya susun bersedia digunakan untuk publikasi dari proceeding, jurnal, atau media penerbit lainnya baik di tingkat nasional maupun internasional sebagaimana mestinya yang merupakan bagian dari publikasi karya ilmiah

Demikian surat pernyataan ini saya buat dengan sebenar-benarnya.

Surakarta, 3 Agustus 2011

Hindy Satya

Nugraha

commit to user

KATA

PENGANTAR

Alhamdulillah, puji syukur penulis panjatkan kepada Allah SWT, karena

berkat rahmat dan hidayah-Nya, penulis dapat menyelesaikan skripsi ini. Shalawat

dan salam tak lupa penulis haturkan untuk Nabi Muhammad SAW.

Dengan segenap ketulusan dan kerendahan hati, penulis ingin

mengucapkan terima kasih kepada :

1. Bapak dan Ibu tercinta yang selalu memberikan perhatian, kasih sayang,

dukungan dan doa, sehingga penulis selalu bersemangat untuk segera

menyelesaikan skripsi ini. Kakakku, Danar Adi Nugroho, ST, terima kasih

atas dukungan dan doamu.

2. Bapak Dr. Cucuk Nur Rosyidi ST, MT, selaku Ketua Jurusan Teknik Industri

dan Dosen Pembimbing I terima kasih atas bimbingan, motivasi, waktu,

kesabaran dan cerita-cerita yang selalu menginspirasi penulis.

3. Bapak Wakhid A. Jauhari, ST, MT, selaku Dosen Pembimbing II, terima

kasih atas bimbingan, motivasi, waktu, dan kesabaran yang telah diberikan

hingga terselesaikannya skripsi ini.

4. Bapak Ilham Priadythama, ST, MT, dan Ibu Azizah Aisyati, ST, MT, selaku

dosen penguji yang telah berkenan memberikan saran dan bimbingan

perbaikan untuk skripsi ini.

5. Seluruh dosen Teknik Industri UNS yang telah memberikan ilmu dan

pengalaman dan nasehatnya selama penulis mengikuti proses perkuliahan di

Teknik Industri UNS.

6. TU-TI : Mbak Yayuk, Mbak Tutik, Mbak Rina dan Mas Agus atas kesabaran dan senyumannya setiap kali penulis mengurus administrasi di jurusan.

7. Special thanks to, Noviasari Sabatini, Fola Wihayati dan Bayu Sulistyono,

yang selalu bersedia untuk menemani bertukar ide, memberi semangat dan

mendengar keluh kesah penulis dari awal penyusunan proposal hingga sidang

skripsi.

8. Teman-teman asisten LSP ’07, Bayu Rizki PS, Bitayani W, Ranidya Tri YM,

commit to user

III-9

9. Seluruh teman-teman TI 2007 (khususnya Mega, Yanti, Fitri, Dicky, Sam,

Dian, Rifqy, Beny, Nia, Embun, Hendy, Rokha, Tiwi, Dewi, Lisa, Toto, Vivi)

terima kasih atas kebersamaan dan kesetiakawanannya.

10.Asisten LSP ’08 : Nuski, Diandra, Wulan, Adit, Raga, Anggun, Nydhia, Ani,

dan Rina.

11.Teman-teman di Kos Wijaya. Semoga tetap berjaya di dunia per-futsal-an !

12.Semua pihak yang tidak dapat penulis sebutkan satu persatu, terima kasih atas

segala bantuan, doa, dorongan dan pertolongan yang telah diberikan.

Penulis menyadari bahwa laporan skripsi ini masih jauh dari sempurna dan

banyak memiliki kekurangan. Oleh karena itu penulis membuka diri atas segala

kritik, masukan dan saran yang membangun. Semoga laporan skripsi ini dapat

memberikan manfaat bagi penulis dan pembaca sekalian.

Surakarta, 3 Agustus 2011

commit to user

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ...ii

LEMBAR VALIDASI ... iii

SURAT PERNYATAAN ORISINALITAS KARYA ILMIAH ... iv

SURAT PERNYATAAN PUBLIKASI KARYA ILMIAH ... v

KATA PENGANTAR ... vi

ABSTRAK ... viii

ABSTRACT ... ix

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR. ... xiv

DAFTAR PERSAMAAN... xvi

DAFTAR LAMPIRAN ... xviii

BAB I PENDAHULUAN

1.1 LATAR BELAKANG ... I-1

1.2 PERUMUSAN MASALAH ... I-3

1.3 TUJUAN PENELITIAN ... I-3

1.4 MANFAAT PENELITIAN ... I-3

1.5 BATASAN MASALAH ... I-4

1.6 ASUMSI ... I-4

1.7 SISTEMATIKA PENULISAN ... I-4

BAB II TINJAUAN PUSTAKA

2.1 LOCK CASE ... II-1

2.2 PEGAS ... II-2

2.2.1 Pengertian Pegas ... II-2

2.2.2 Jenis Pegas ... II-2

2.2.3 Material Pegas ... II-4

2.3 PEGAS ULIR TEKAN (HELICAL COMPRESSION SPRING) ... II-7

2.4 KEANDALAN PADA PEGAS (SPRING RELIABILITY) ... II-14

commit to user

III-11

2.4.2 Tipe Pembebanan Pegas ... II-15

2.4.3 Kegagalan pada Pegas ... II-17

2.4.4 Pegas Ulir Tekan dengan Keandalan Maksimal (Maximum

Reliability) ... II-19

2.5 ANALISIS SENSITIVITAS` ... II-22

BAB III METODOLOGI PENELITIAN

3.1 TAHAP IDENTIFIKASI ... III-2

3.1.1 Observasi Pendahuluan ... III-2

3.1.2 Perumusan Masalah ... III-2

3.1.3 Penentuan Tujuan dan Manfaat Penelitian ... III-2

3.1.4 Tinjauan Pustaka ... III-3

3.2 TAHAP PENGEMBANGAN MODEL ... III-3

3.2.1 Pendefinisian Karakteristik Sistem ... III-4

3.2.2 Penentuan Fungsi Objektif ... III-4

3.2.3 Penentuan Batasan Model ... III-5

3.2.4 Validasi ... III-6

3.2.5 Studi Kasus ... III-7

3.3 TAHAP ANALISIS ... III-7

3.4 TAHAP KESIMPULAN DAN SARAN ... III-11

BAB IV PENGEMBANGAN MODEL

4.1 KARAKTERISTIK SISTEM ... IV-1

4.2 PENENTUAN KRITERIA DAN FUNGSI OBJEKTIF ... IV-2

4.3 PENENTUAN BATASAN MODEL ... IV-5

4.4 VALIDASI INTERNAL ... IV-11

4.4.1 Fungsi Tujuan ... IV-11

4.4.2 Batasan model ... IV-12

4.5 STUDI KASUS ... IV-16

4.5.1 Definisi Masalah ... IV-16

4.5.2 Penyelesaian ... IV-17

BAB V ANALISIS MODEL

5.1 ANALISIS FUNGSI OBJEKTIF ... V-1

commit to user

5.3 ANALISIS SENSITIVITAS ... V-2

5.3.1 Analisis Jumlah Siklus hingga Kegagalan ... V-6

5.3.2 Analisis Indeks Pegas ... V-8

5.3.3 Analisis Dimensi Pegas Lock Case ... V-11

5.3.4 Analisis Keseluruhan ... V-14

BAB VIKESIMPULAN DAN SARAN

6.1 KESIMPULAN ... VI-1

6.2 SARAN ... VI-2

DAFTAR PUSTAKA

commit to user

III-13

DAFTAR TABEL

BAB II TINJAUAN PUSTAKA

Tabel 2.1 Jenis-jenis pegas ... II-2

Tabel 2.2 Jenis material pegas ... II-5

Tabel 2.3 Modulus geser dan modulus tarik pegas ... II-5

Tabel 2.4 Konstanta kekuatan material ... II-6

Tabel 2.5 Hubungan variabel pegas dengan tipe ujung lilitan ... II-10

Tabel 2.6 Tipe kegagalan berdasarkan aplikasi ... II-18

Tabel 2.7 Konstanta tipe kondisi ujung lilitan ... II-20

BAB III METODOLOGI PENELITIAN

Tabel 3.1 Road map fungsi objektif dan batasan model pada penelitian

sebelumnya ... III-3

Tabel 3.2 Skenario analisis sensitivitas ... III-8

Tabel 3.3 Perubahan jumlah siklus hingga mencapai kegagalan ... III-9

Tabel 3.4 Perubahan input dimensi pegas lock case ... III-9

Tabel 3.5 Perubahan batasan indeks pegas ... III-10

BAB IV PENGEMBANGAN MODEL

Tabel 4.1 Data pengukuran dimensi lock case Bremen® ... IV-16 Tabel 4.2 Data material pegas music wire ASTM A228-51 ... IV-17

Tabel 4.3 Nilai batasan model ... IV-17

Tabel 4.4 Hasil Optimisasi ... IV-21

BAB V ANALISIS MODEL

Tabel 5.1 Variabel keputusan optimal ... V-4

commit to user

DAFTAR GAMBAR

BAB II TINJAUAN PUSTAKA

Gambar 2.1 Komponen utama pintu ... II-1

Gambar 2.2 Tipe ujung llilitan pada pegas ulir tekan ... II-7

Gambar 2.3 Variabel perancangan pegas ... II-11

Gambar 2.4 Free body diagram pegas ulir tekan saat pembebanan ... II-12

Gambar 2.5 Modified Goodman Diagram ... II-13

Gambar 2.6 Tipe pembebanan siklis ... II-15

BAB III METODOLOGI PENELITIAN

Gambar 3.1 Diagram alir metodologi penelitian ... III-1

BAB IV PENGEMBANGAN MODEL

Gambar 4.1 Lock case Bremen ® ... IV-16

Gambar 4.2 Batas operasi kepala latch bolt ... IV-21

BAB V ANALISIS MODEL

Gambar 5.1 Pengaruh perubahan jumlah siklus hingga kegagalan (Nc)

terhadap faktor keamanan ... V-6

Gambar 5.2 Pengaruh perubahan jumlah siklus hingga kegagalan (Nc)

terhadap diameter kawat pegas(dw) ... V-7

Gambar 5.3 Pengaruh perubahan jumlah siklus hingga kegagalan (Nc)

terhadap diameter pegas (D) ... V-7

Gambar 5.4 Pengaruh perubahan jumlah siklus hingga kegagalan (Nc)

terhadap jumlah lilitan aktif (Na) ... V-8

Gambar 5.5 Pengaruh perubahan indeks pegas terhadap faktor keamanan .... V-9

Gambar 5.6 Pengaruh perubahan indeks pegas terhadap diameter kawat

pegas (dw) ... V-10

Gambar 5.7 Pengaruh perubahan indeks pegas terhadap diameter rata-rata

pegas (D) ... V-11

Gambar 5.8 Pengaruh perubahan indeks pegas terhadap jumlah lilitan aktif

(Na) ... V-11

Gambar 5.9 Pengaruh perubahan dimensi pegas lock case terhadap faktor

commit to user

III-15

Gambar 5.10 Pengaruh perubahan dimensi pegas lock case terhadap

diameter kawat pegas (dw) ... V-13

Gambar 5.11 Pengaruh perubahan dimensi pegas lock case terhadap

diameter pegas (D) ... V-13

Gambar 5.12 Pengaruh perubahan dimensi pegas lock case terhadap jumlah

lilitan aktif (Na) ... V-14

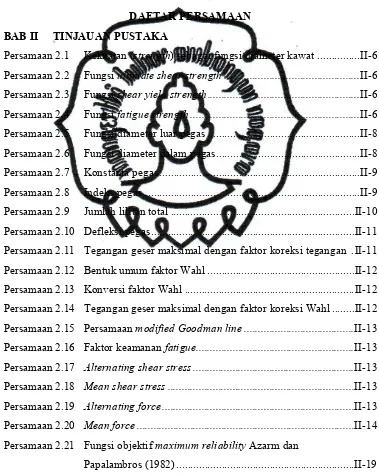

DAFTAR PERSAMAAN

BAB II TINJAUAN PUSTAKA

Persamaan 2.1 Kekuatan (strength) sebagai fungsi diameter kawat ... II-6

Persamaan 2.2 Fungsi ultimate shear strength ... II-6

Persamaan 2.3 Fungsi shear yield strength ... II-6

Persamaan 2.4 Fungsi fatigue strength ... II-6

Persamaan 2.5 Fungsi diameter luar pegas ... II-8

Persamaan 2.6 Fungsi diameter dalam pegas ... II-8

Persamaan 2.7 Konstanta pegas ... II-9

Persamaan 2.8 Indeks pegas ... II-9

Persamaan 2.9 Jumlah lilitan total ... II-10

Persamaan 2.10 Defleksi pegas ... II-11

Persamaan 2.11 Tegangan geser maksimal dengan faktor koreksi tegangan . II-11

Persamaan 2.12 Bentuk umum faktor Wahl ... II-12

Persamaan 2.13 Konversi faktor Wahl ... II-12

Persamaan 2.14 Tegangan geser maksimal dengan faktor koreksi Wahl ... II-12

Persamaan 2.15 Persamaan modified Goodman line ... II-13

Persamaan 2.16 Faktor keamanan fatigue ... II-13

Persamaan 2.17 Alternating shear stress ... II-13

Persamaan 2.18 Mean shear stress ... II-13

Persamaan 2.19 Alternating force ... II-13

Persamaan 2.20 Mean force ... II-14

Persamaan 2.21 Fungsi objektif maximum reliability Azarm dan

Papalambros (1982) ... II-19

commit to user

Persamaan 2.23 Persamaan gelombang (surging) ... II-20

Persamaan 2.24 Diameter luar pegas pada panjang solid ... II-21

BAB IV PENGEMBANGAN MODEL

Persamaan 4.1 Konversi persamaan alternating shear stress ... IV-2

Persamaan 4.2 Konversi persamaan mean shear stress ... IV-2

Persamaan 4.3 Gaya minimal pegas ... IV-3

Persamaan 4.4 Konversi persamaan gaya minimal pegas ... IV-4

Persamaan 4.5 Gaya maksimal pegas ... IV-4

Persamaan 4.6 Konversi persamaan gaya maksimal pegas ... IV-4

Persamaan 4.7 Konversi persamaan maximum reliability ... IV-5

Persamaan 4.8 Batasan model buckling ... IV-6

Persamaan 4.9 Batasan model surging ... IV-6

Persamaan 4.10 Konversi persamaan defleksi pegas ... IV-7

Persamaan 4.11 Batasan model defleksi minimal ... IV-7

Persamaan 4.12 Konversi batasan model defleksi minimal ... IV-7

Persamaan 4.13 Batasan tegangan geser maksimal ... IV-8

Persamaan 4.14 Konversi persamaan batasan tegangan geser maksimal ... IV-8

Persamaan 4.15 Batasan indeks pegas ... IV-9

Persamaan 4.16 Diameter luar maksimal ... IV-9

Persamaan 4.17 Diameter dalam minimum ... IV-10

Persamaan 4.18 Batasan diameter kawat pegas ... IV-10

Persamaan 4.19 Batasan diameter rata-rata pegas ... IV-10

Persamaan 4.20 Batasan jumlah lilitan aktif ... IV-11

Persamaan 4.21 Batasan operasi (operation limit) ... IV-20

commit to user

III-17

DAFTAR LAMPIRAN

Lampiran 1 Persamaan Model dalam Lingo 9.0 ... L-1

commit to user

ABSTRAK

Hindy Satya Nugraha, NIM: I 0307051, MODEL OPTIMISASI PERANCANGAN PEGAS ULIR TEKAN DENGAN KRITERIA

MAXIMUM RELIABILITY (Studi Kasus : Lock case). Skripsi, Surakarta:

Jurusan Teknik Industri Fakultas Teknik, Universitas Sebelas Maret, Juli 2011.

Pegas ulir tekan merupakan jenis pegas yang paling umum digunakan dalam berbagai aplikasi. Pegas ulir tekan digunakan untuk menahan gaya tekan dan menyimpan energi yang ditimbulkan oleh gaya tersebut. Pegas diharapakan mampu bekerja dalam waktu yang lama tanpa perubahan signifikan pada dimensinya. Jenis kegagalan yang umum terjadi pada pegas adalah patah akibat kelelahan dan kehilangan beban berlebih akibat relaksasi tegangan. Pegas cenderung memiliki tegangan yang tinggi karena dirancang untuk bekerja pada ruang yang terbatas dengan berat minimal dan biaya material terendah. Pada saat yang sama pegas harus menyalurkan gaya selama waktu penggunaannya. Keandalan pada pegas berkaitan dengan kekuatan material, karakteristik rancangan, dan ruang operasinya. Rancangan pegas ulir yang optimal telah menjadi topik yang menarik pada ilmu optimisasi dan perancangan. Tujuan dari skripsi ini adalah mengembangkan model pegas ulir tekan dengan keandalan yang maksimal sebagai kriteria. Keandalan pegas ulir tekan dapat dimaksimalkan dengan meminimalkan nilai kebalikan faktor keamanan. Untuk merancang pegas ulir, kelelahan, tegangan geser, gelombang, tekukan, batasan diameter dan ruang operasi harus dipertimbangkan sebagai batasan model. Variabel rancangan pada

pegas yang digunakan dalam penelitian ini adalah diameter kawat pegas (dw),

diameter rata-rata pegas (D), dan jumlah lilitan aktif (Na). Ketiga variabel ini

dapat secara lengkap mendefinisikan geometri pegas. Setelah material pegas dipilih, karakteristik pegas yang lain seperti konstanta pegas, panjang bebas, jarak

antar lilitan dan panjang solid dapat ditentukan nilainya. Lock case digunakan

sebagai studi kasus untuk mengilustrasikan penggunaan model. Pegas ulir tekan di

lock case dililitkan pada sebuah batang yang disebut latch bolt. Studi kasus

menunjukkan bahwa faktor keamanan dapat dimaksimalkan dengan mengurangi jumlah siklus pegas. Model ini dapat digunakan di berbagai kasus selama mempunyai sistem yang sama, serta bertujuan untuk mendapatkan tiga variabel rancangan (diameter kawat, diameter rata-rata, dan jumlah lilitan aktif).

Kata Kunci : optimisasi, perancangan pegas, keandalan maksimal

commit to user

III-19

ABSTRACT

Hindy Satya Nugraha, NIM: I 0307051, OPTIMIZATION MODEL FOR HELICAL COMPRESSION SPRING DESIGN WITH MAXIMUM RELIABILITY CRITERIA (Case Study : Lock case). Thesis, Surakarta: Industrial Engineering, Faculty of Engineering, Sebelas Maret University, July 2011.

Helical compression spring is the most common spring which can be found in many application. Helical compression spring is used to resist applied compression force and store the energy. It is expected to operate over very long periods of time without significant changes in dimension. The most common failure modes for springs are fracture due to fatigue and excessive loss of load due to stress relaxation. Springs tend to be highly stressed because they are designed to fit into small spaces with the least possible weight and lowest material cost. At the same time they are required to deliver the required force over a long period of time. The reliability of a spring is therefore related to its material strength, design characteristics, and the operating environment. The optimal design of helical springs has become an interest in optimization and engineering design. The aim of this thesis is to develop an optimization model for helical compression spring using maximum reliability as criteria. The reliability of helical compression spring can be maximized by minimizing the reciprocal of safety factor. To design a helical spring, fatigue, shear stress, surging, buckling, diameter limitations and operating environment should be considered as constraints. The design variables for the spring considered in this thesis are wire diameter (dw), coil diameter (D)

and number of active coils (Na). These three variables completely define the

geometry of the spring. After suitable material is selected and the design variables are obtained, all the other spring characteristics such as spring rate, free length, pitch, and solid length can be determined. Lock case will be used as a case study to illustrate the models. The helical compression spring in lock case is wrapped in a bar called latch bolt. The case study shows that the safety factor can be maximized by reducing number of spring cycle. The model can be used in any case which has similar system to obtain the design variables for helical compression spring (wire diameter, mean diameter and number of active coils).

Keywords : optimization, spring design, maximum reliability

commit to user

BAB IPENDAHULUAN

Pada bab ini diuraikan beberapa hal pokok mengenai penelitian ini, yaitu latar belakang, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah, asumsi penelitian dan sistematika penulisan.

1.1 LATAR BELAKANG

Pegas merupakan elemen mesin yang berfungsi untuk menyediakan fleksibilitas, menyalurkan gaya, menyimpan serta menyerap energi (Shigley dan Mischke, 1989). Pegas dapat dipuntir, ditarik, dan diregangkan oleh suatu gaya, kemudian kembali ke bentuk semula ketika gaya tidak lagi bekerja. Jenis pegas diklasifikasikan berdasarkan penggunaanya, antara lain pegas tekan, tarik, torsi, dan radial (Mott, 2009). Salah satu jenis pegas tekan adalah pegas ulir tekan (helical

compression spring). Pegas ulir tekan mampu bekerja sebagai bantalan,

menyerap dan mengendalikan energi yang muncul dari suatu kejutan (shock) dan vibrasi (Skewis, 2011).

commit to user

III-21

failure. Perancang selalu berusaha merancang pegas dengan tingkat

keandalan yang tinggi untuk menghindari fatigue failure. Misra (2008) menyebutkan bahwa, fatigue failure dipicu oleh inti retak yang dapat berawal dari lokasi yang paling lemah, kemudian terjadi pembebanan bolak-balik yang menyebabkan plastisitas lokal sehingga terjadi perambatan retak hingga mencapai ukuran retak kritis dan akhirnya terjadi kegagalan. Menurut Azarm dan Papalambros (1982), salah satu cara untuk mendapat rancangan pegas dengan tingkat keandalan tinggi adalah dengan meminimalkan nilai kebalikan faktor keamanan pada rancangan pegas.

Selama ini dikenal dua metode dalam perancangan pegas yaitu metode iteratif dan metode optimisasi. Childs (2004) menyebutkan, metode iteratif dapat dilakukan dengan diketahui nilai gaya yang bekerja dan panjang pegas terlebih dahulu, perancang memperkirakan nilai diameter pegas (mean diameter) sesuai dengan ruang kerja pegas, menghitung konstanta pegas dan panjang bebas, kemudian mengubah-ubah nilai diameter kawat, hingga diperoleh nilai yang sesuai dengan fungsi tujuan yang diinginkan. Pendekatan ini tidak menjamin hasil

output yang optimal dan perancang harus mencoba berbagai kombinasi

variabel keputusan (trial-error) hingga diperoleh kombinasi terbaik.

Metode optimisasi menggunakan pendekatan pemodelan untuk merancang sebuah sistem melalui formulasi masalah, dimana ukuran kinerja dioptimalkan dengan memperhatikan batasan yang ada (Arora, 2004). Metode optimisasi mempunyai kelebihan dibandingkan metode iteratif yaitu nilai variabel rancangan dapat diketahui tanpa memerlukan

commit to user

maximum natural frequency, dan minimum weight. Nelson II dkk. (2001) memodelkan pegas ulir tekan pada nail-gun dengan metode multicriteria optimization. Arora (2004) mengembangkan model pegas ulir tekan dengan fungsi tujuan meminimalkan massa pegas. Tudose dan Jucan (2007) menggunakan pendekatan Pareto Optimal Set untuk memperoleh rancangan optimal dari pegas ulirtekan yang terbuat dari oil tempered wire

(ASTM A229) serta Tudose dkk. (2009) memodelkan pegas ulir tekan yang bekerja secara simultan pada kasus tamping rammers.

Dalam penelitian ini, dilakukan studi kasus pada lock case. Lock case

adalah kontainer yang berisi komponen-komponen yang berfungsi untuk menjalankan mekanisme penguncian pintu. Pegas di dalam lock case

mengalami defleksi setiap pintu dibuka atau ditutup. Pegas tersebut harus mampu menahan ratusan, ribuan, bahkan jutaan kali siklus pembebanan tanpa mengalami kegagalan (failure). Mekanisme kerja pegas dalam lock case akan diformulasikan secara matematis, kemudian ditentukan variabel keputusan dan batasan yang perlu dipertimbangkan untuk merancang pegas ulir tekan yang mempunyai kriteria maximum reliability. Kriteria ini penting untuk dikembangkan karena berkaitan dengan unjuk kerja pegas dalam mencegah kegagalan yang dapat menyebabkan gangguan pada sistem dimana pegas tersebut dioperasikan. Kriteria maximum reliability

dalam penelitian ini dikembangkan dari model Azarm dan Papalambros (1982).

Azarm dan Papalambros (1982) telah memodelkan pegas ulir tekan dengan fungsi tujuan maximum reliability beserta batasan modelnya. Namun demikian, batasan model yang dikembangkan Azarm dan Papalambros (1982) belum mempertimbangkan faktor penting penyebab

fatigue failure misalnya tegangan geser maksimum. Oleh karena itu,

commit to user

III-23

1.2 PERUMUSAN MASALAH

Rumusan masalah yang dapat ditarik dari latar belakang di atas adalah bagaimana mengembangkan model pegas ulir tekan dengan kriteria maximum reliability.

1.3 TUJUAN PENELITIAN

Tujuan yang ingin dicapai dalam penelitian ini adalah menghasilkan model matematis yang dapat digunakan untuk menentukan variabel rancangan pegas ulir tekan dengan kriteria maximum reliability.

1.4 MANFAAT PENELITIAN

Penelitian ini diharapkan dapat memberikan manfaat yaitu membantu perancang pegas menentukan nilai variabel rancangan pegas yang mempunyai fungsi maximum reliability tanpa melalui trial-error

kombinasi variabel rancangan.

1.5 BATASAN MASALAH

Batasan masalah dalam penelitian ini antara lain :

1. Tipe lilitan akhir (end-coil) pada pegas adalah tipe ujung disiku dan tidak digerinda (squared).

2. Tipe pembebanan pada pegas adalah tipe siklis.

3. Material pegas yang digunakan dalam perancangan dan studi kasus adalah music wire ASTM A228-51.

1.6 ASUMSI

Asumsi penelitian diperlukan untuk menyederhanakan kompleksitas permasalahan yang diteliti. Asumsi yang digunakan dalam penelitian ini adalah pegas ulir tekan pada lock case berbentuk tabung dengan jarak antar lilitan konstan.

commit to user

Sistematika penulisan dibuat agar dapat memudahkan pembahasan penyelesaian masalah dalam penelitian ini. Penjelasan mengenai sistematika penulisan, sebagai berikut :

BAB I : PENDAHULUAN

Bab ini menguraikan berbagai hal mengenai latar belakang penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah, asumsi-asumsi dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Bab ini menguraikan teori-teori yang akan dipakai untuk mendukung penelitian antara lain teori yang berkaitan dengan pegas, pemodelan sistem, dan metode optimisasi. Tinjauan pustaka diambil dari berbagai sumber yang berkaitan langsung dengan permasalahan yang dibahas dalam penelitian.

BAB III : METODOLOGI PENELITIAN

Bab ini berisi tahapan yang dilalui dalam penyelesaian masalah secara umum yang berupa gambaran terstruktur dalam bentuk

flowchart sesuai dengan permasalahan yang ada mulai dari studi pendahuluan, pengumpulan dan pengolahan data, analisis sampai dengan pengambilan kesimpulan.

BAB IV : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data-data yang diperlukan dan dikumpulkan untuk menyelesaikan pemodelan pegas, meliputi nilai untuk setiap parameter, variabel keputusan, penentuan fungsi objektif dan batasan. Model pegas akan dicari solusi optimalnya dengan metode single-objective optimization.

commit to user

III-25

Bab ini memuat uraian analisis dan intepretasi dari hasil pemodelan pegas ulir tekan pada studi kasus yang telah dilakukan.

BAB VI : KESIMPULAN DAN SARAN

Bab ini menguraikan target pencapaian dari tujuan penelitian dan kesimpulan yang diperoleh dari pembahasan masalah. Bab ini juga menguraikan saran dan masukan bagi kelanjutan penelitian.

BAB II

TINJAUAN PUSTAKA

Pada bagian ini akan diuraikan teori-teori yang digunakan dalam pencapaian

tujuan penelitian. Teori-teori yang digunakan dalam penelitian ini meliputi konsep

pegas, keandalanpada pegas ulir tekan, dan pemodelan pegas ulir tekan.

2.1 LOCK CASE

Pintu terdapat pada setiap bangunan sebagai akses untuk keluar atau masuk

ke ruangan. Daun pintu dan lock body adalah dua unsur utama sebuah pintu. Daun

pintu umumnya terbuat dari kayu atau besi dan digunakan sebagai pembuka atau

komponen-commit to user

komponen mekanis yang menjalankan mekanisme penguncian (locking

mechanism) yang terintegrasi pada daun pintu. Lock body terdiri dari gagang pintu

dan lock case. Gagang pintu bekerja dengan cara diayunkan dan berfungsi untuk

menggerakkan latch bolt yang berada di dalam lock case. Ketika gagang pintu

diayunkan pegas yang terdapat pada latch bolt akan mengalami kompresi

sehingga latch bolt keluar dari kusen pintu.

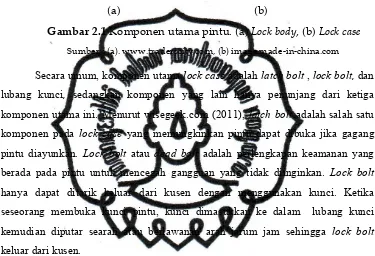

(a) (b)

Gambar 2.1 Komponen utama pintu. (a) Lock body, (b) Lock case

Sumber : (a). www.traderscity.com, (b) image.made-in-china.com

Secara umum, komponen utama lock case adalah latch bolt , lock bolt, dan

lubang kunci, sedangkan komponen yang lain hanya penunjang dari ketiga

komponen utama ini. Menurut wisegeek.com (2011), latch bolt adalah salah satu

komponen pada lock case yang memungkinkan pintu dapat dibuka jika gagang

pintu diayunkan. Lock bolt atau dead bolt adalah perlengkapan keamanan yang

berada pada pintu untuk mencegah gangguan yang tidak diinginkan. Lock bolt

hanya dapat ditarik keluar dari kusen dengan menggunakan kunci. Ketika

seseorang membuka kunci pintu, kunci dimasukkan ke dalam lubang kunci

kemudian diputar searah atau berlawanan arah jarum jam sehingga lock bolt

keluar dari kusen.

Pintu dibuka dan ditutup puluhan kali setiap hari, bahkan ratusan ribu kali

selama usia penggunaannya dan sebanyak itulah latch bolt bekerja. Oleh karena

itu, pegas yang melilit latch bolt harus memiliki keandalan agar dapat bekerja

hingga ratusan ribu kali.

2.2 PEGAS

2.2.1 Pengertian Pegas

Pegas (spring) merupakan elemen mesin yang berfungsi untuk menyediakan

fleksibilitas, menyalurkan gaya, dan menyimpan serta menyerap energi (Shigley

dan Mischke, 1989). Pegas berperan seperti sendi fleksibel di antara dua

komponen. Pegas dapat dipelintir, ditarik, dan diregangkan oleh suatu gaya,

kemudian kembali ke bentuk semula ketika gaya tidak lagi bekerja atau

commit to user

III-27

2.2.2 Jenis Pegas

Pegas dapat dikelompokkan sesuai dengan arah dan sifat gaya yang

dihasilkan ketika pegas mengalami defleksi. Mott (2009) menyebutkan bahwa

pegas dapat dikelompokkan ke dalam empat jenis penggunaan, yaitu tekan, tarik,

radial, dan puntir.

Tabel 2.1 Jenis-jenis pegas

Sumber : Mott, 2009

Penjelasan lebih lanjut mengenai jenis-jenis pegas dari Tabel 2.1 adalah

sebagai berikut :

1. Pegas ulir tekan (helical compression spring), umumnya, terbuat dari kawat

bundar, dililitkan lurus, berbentuk silindris dengan jarak bagi konstan antara

satu lilitan dengan lilitan berikutnya. Pegas ulir tarik, pegas jenis ini terlihat

mirip dengan pegas ulir tekan, mempunyai lilitan berbentuk silindris.

Perbedaannya adalah pada pegas tekan, jarak antarlilitan lebih dekat atau

bersinggungan ketika pegas tidak terbebani. Selama gaya tarik dikenakan,

lilitan-lilitan itu meregang.

2. Pegas rajutan (drawbar spring) menggabungkan pegas ulir tekan standar

dengan dua kawat yang dikaitkan di dalam lilitan pegas. Gaya tarik dapat

dihasilkan dengan cara menarik kawat pengait, sementara pegas dalam

keadaan tertekan.

3. Pegas puntir (torsion spring), digunakan untuk menghasilkan torsi selama

pegas terdefleksi oleh putaran sumbunya.

4. Pegas daun (leaf spring), terbuat dari bilah-bilah datar kuningan, perunggu,

baja atau bahan lain yang dibebani sebagai batang kantilever atau balok

Penggunaan Jenis-jenis Pegas

Pegas ulir tekan Pegas piring

Pegas puntir : gaya bereaksi pada ujung lengan puntir Pegas rata, semisal kantilever atau pegas daun Pegas ulir tarik

Pegas puntir : gaya bereaksi pada ujung lengan puntir Pegas rata, semisal kantilever atau pegas daun Pegas rajutan (aplikasi khusus pegas tekan) Pegas gaya konstan

Radial Pegas kumparan cincin, pita elastomerik, pegas jepit

Torsi Pegas puntir, pegas daya

Tekan

commit to user

sederhana. Pegas tersebut dapat memberikan gaya tarik atau tekan selama

terdefleksi dari kondisi bebasnya. Pegas daun dengan ruang gerak yang sempit

dapat menghasilkan gaya yang besar. Dengan menumpuk dan mengikat

daun-daun yang berbeda ukuran seorang perancang dapat memperoleh karakteristik

gaya dan defleksi yang khusus.

5. Pegas piring (Belleville spring), mempunyai bentuk cekungan dangkal atau

cakram kronis dengan lubang di tengahnya, pegas piring dapat menghasilkan

gaya pegas yang besar pada ruang aksial yang sempit. Dengan

mengubah-ubah tinggi dan ketebalan piring seorang perancang dapat memperoleh

karakteristik gaya dan defleksi yang bervariasi. Menumpuk beberapa pegas

saling berhadapan atau saling membelakangi juga dapat menghasilkan banyak

tingkatan kemampuan pegas.

6. Pegas kumparan cincin (garter spring), merupakan lilitan kawat yang

dibentuk menjadi sebuah cincin sehingga menghasilkan gaya radial

disekeliling objek dimana pegas ini digunakan. Dengan rancangan yang

berbeda dapat diperoleh gaya yang mengarah ke dalam atau ke luar.

7. Pegas gaya konstan (constant-force spring), pegas tipe ini berbentuk gulungan

bilah pelat. Gaya yang diperlukan untuk menarik pelat keluar dari gulungan

konstan sepanjang tarikannya. Besar gaya tarik tersebut bergantung pada

lebar, ketebalan, radius lengkungan gulungan, dan modulus elastisitas bahan

pegas. Pada dasarnya gaya ini berkaitan dengan deformasi bilah pelat dari

bentuk awal lengkung menjadi bentuk lurus.

8. Pegas daya (power spring), disebut juga dengan pegas motor atau pegas jam.

Terbuat dari baja pegas rata dan digulung menjadi bentuk spiral. Torsi

dihasilkan oleh pegas mengingat pegas cenderung terbuka di gulungannya.

2.2.3 Material Pegas

Pegas diproduksi baik oleh proses perlakuan panas atau dingin, tergantung

pada ukuran material, indeks pegas, dan sifat yang diinginkan (Budynas dan

Nisbett, 2008). Penggulungan pegas menyebabkan tegangan sisa akibat

pelengkungan, tetapi ini adalah normal, sesuai dengan arah kerja torsi tegangan di

lilitan pegas. Umumnya dalam pembuatan pegas, setelah dilakukan penggulungan,

commit to user

III-29

perancang antara lain baja karbon biasa, baja paduan, dan baja tahan korosi, serta

bahan nonferrous seperti perunggu fosfor, pegas kuningan, tembaga berilium, dan

paduan berbagai nikel. Material pegas dapat dipilih melalui pemeriksaan kekuatan

tariknya. Bahan dasar dan proses pembuatannya mempengaruhi kekuatan tarik.

Pada grafik antara kekuatan tarik dengan diameter kawat terbentuk garis yang

hampir lurus untuk beberapa bahan ketika diplot di atas kertas log-log. Torsional

yield strength juga perlu diketahui dalam perancangan pegas, untuk menganalisis

performansi, material pegas hanya diuji kekuatan tariknya, mungkin karena uji ini

cukup mudah dan murah. Perkiraan kasar nilai torsional yield strength dapat

diperoleh dengan mengasumsikan tensile yield strength berada pada rentang 60

-90 % kekuatan tariknya (Budynas dan Nisbett, 2008).

Pegas baja karbon tinggi mungkin merupakan bahan yang paling umum

digunakan untuk pegas kecuali di lingkungan suhu tinggi atau rendah atau untuk

beban kejut tinggi (Skewis, 2011). Tabel 2.2 menunjukkan jenis material yang

sering digunakan sebagai bahan pembuatan kawat pegas.

Tabel 2.2. Jenis material pegas

Sumber : Budynas dan Nisbett (2008)

Kriteria pertama dalam pemilihan material pegas adalah diameter kawat.

Setiap jenis material hanya tersedia dalam rentang diameter tertentu. Misal :

kawat musik hanya tersedia untuk diameter 0,12 hingga 3 mm. Ukuran diameter

ini dijadikan sebagai pertimbangan dalam perancangan pegas karena ukuran pegas

perlu disesuaikan dengan ruang kerjanya. Pada Tabel 2.3 disajikan data mengenai

modulus geser dan tarik setiap material pegas.

Tabel 2.3. Modulus geser dan modulus tarik material pegas

No Karakteristik Diameter Batas

Suhu °F

Hard-drawn Wire A227-47

Baja untuk penggunaan umum dengan 0.60%-0.70% karbon, biaya murah. Umumnya digunakan jika akurasi, umur pegas, dan defleksi tidak dipandang signifikan.

0.8-12 mm

Baja kualitas tinggi dengan 0.8%-0.95% karbon, kekuatan sangat tinggi, kehalusan permukaan baik, ditarik keras, unjuk kerja kelelahan baik

0.12-3 mm

Baja untuk penggunaan umum dengan 0.60%-0.70% karbon, tidak digunakan untuk shock dan impact load

3-12 mm

Baja pegas paduan terbaik untuk kondisi yang melibatkan tegangan tinggi, memounyai ketahanan lelah, kekuatan impact, unjuk kerja suhu tinggi, banyak digunakan sebagai pegas pada katup mesin pesawat terbang

Kekuatan sangat tinggi dan tahan lelah dan kejut, sangat cocok untuk penggunaan yang dimana kemampuan menahan beban kejut dan usia pegas dianggap signifikan

Baja Karbon Tinggi (high-carbon) 1

commit to user

Sumber : Budynas dan Nisbett (2008)

Kekuatan (strength) pada material pegas dapat dinyatakan sebagai fungsi

dari diameter kawat (Azarm dan Papalambros, 1982).

S u A’.dw

A1

... (2.1)

Dimana :

= ultimate tensile strength (lb/inch2)

A1, A’ = konstanta kekuatan material (Tabel 2.4)

dw = diameter kawat (inch)

Sedangkan ultimate shear strength (Sus) , shear yield strength (Ssy) dan

fatigue strength (Sns)dapat dinyatakan dalam fungsi sebagai berikut :

Sus = C2.dwA1 ... (2.2)

Nc = jumlah siklus hingga terjadi kegagalan.

A1, C1, C2, C3, dan B1 = konstanta kekuatan material (Tabel 2.4)

Tabel 2.4. Konstanta kekuatan material

Diameter

inch Mpsi Gpa Mpsi Gpa

< 0,032 28,8 198,6 11,7 80,7

0,033-0,063 28,7 197,9 11,6 80

0,064-0,125 28,6 197,2 11,5 79,3

> 0,125 28,5 196,5 11,4 78,6

< 0,032 29,5 203,4 12,0 82,7

0,033-0,063 29,0 200 11,85 81,7

0,064-0,125 28,5 196,5 11,75 81

> 0,125 28,0 193 11,6 80

Oil-tempered Wire

A229-41 28,5 196,5 11,2 77,2

Krom-vanadium

A231-41 29,5 203,4 11,2 77,2

Krom-silikon

A401 29,5 203,4 11,2 77,2

E G

Material

Music Wire A 228-51

commit to user

III-31 Sumber : Azarm dan Papalambros (1982)

2.3 PEGAS ULIR TEKAN (HELICAL COMPRESSION SPRING)

Pegas ulir tekan mempunyai bentuk umum kawat bulat dililitkan menjadi

bentuk silindris dengan jarak bantar lilitan konstan (Mott, 2009). Contoh alat yang

menggunakan tipe pegas ini adalah pena pulpen. Pena pulpen dapat keluar masuk

karena terdapat pegas ulir tekan yang melilit tabung tintanya. Sistem suspensi

pada mobil dan motor sering menggunakan tipe pegas ini.

Variasi pada jarak antar lilitan (pitch) dan diameter formasi akhir sangat berpengaruh pada pegas. Berbagai tipe lilitan akhir diilustrasikan pada Gambar 2.2. Tipe ujung bebas merupakan hasil dari pemotongan kawat pegas dengan jarak antar lilitan konstan. Perlakuan pada ujung pegas oleh proses pemesinan dan penekanan dapat membantu penyelarasan pegas dengan komponen lain seperti pada gambar (b) sampai dengan (d), dimana perlakuan ini akan meningkatkan biaya produksi dan peningkatan performa pegas. Ujung pegas juga dapat digunakan untuk meningkatkan koneksi ke komponen pasangan dengan penggabungan, misalnya, kait dan cincin.

A 228-51 A229-41 A231-41 A401

Kawat

A' 200,000 144,000 169,000 200,000

A1 -0.14 -0.19 -0.17 -0.11

C1 630,500 372,000 433,650 630,500

C2 160,000 115,200 135,200 160,000

C3 86,550 62,500 73,200 86,550

B1 -0.2137 -0.1845 -0.184 -0.2137

M

ateri

al

commit to user

III-33

Di = diameter dalam (inch)

D = diameter rata-rata (inch)

dw = diameter kawat pegas (inch)

dimana hubungan yang berlaku sebagai berikut :

Do = D + dw ... (2.5) Di= D – dw ... (2.6)

2. Panjang

Panjang pegas berkaitan dengan gaya yang dihasilkan. Panjang bebas, Lf,

adalah panjang ketika pegas diasumsikan tidak menghasilkan gaya. Panjang

solid, Ls, merupakan panjang ketika pegas tertekan penuh sehingga semua

lilitannya bersinggungan. Panjang terpendek pegas selama digunakan normal

disebut panjang operasi, Lo. Panjang terpasang, Li, merupakan panjang ketika

pegas terpasang di antara dua part. Selama beroperasi secara normal, panjang

pegas berubah dari Lo menjadi Li.

3. Gaya

Gaya pada pegas berhubungan dengan panjang pegas saat defleksi.

Notasi yang digunakan sebagai berikut :

Fs = gaya pada panjang solid (Ls), gaya maksimum yang dapat diberikan

pegas

Fo= gaya pada panjang operasi (Lo), gaya maksimum pegas pada saat

operasi normal

Fi = gaya pada panjang terpasang (Li), variasi gaya antara Fo dan Fi untuk

pegas bekerja bolak-balik

Ff = gaya pada panjang bebas (Lf), gaya ini adalah nol.

4. Konstanta pegas (Spring rate)

Hubungan antara gaya yang dihasilkan pegas dan defleksinya disebut

konstanta pegas, k. Konstanta pegas dapat dihitung dengan membagi

perubahan gaya dengan perubahan defleksi.

k ∆∆F

L

=

dw4.G

8D3.Na

... (2.7)

Dimana :

commit to user

∆ = perubahan gaya (lb) ∆ = perubahan panjang (inch)

D = diameter rata-rata (inch)

dw = diameter kawat pegas (inch)

G = modulus geser ( lb/inch2) Na = jumlah lilitan aktif

5. Indeks Pegas (Spring index)

Merupakan perbandingan diameter rata-rata pegas dengan kawat disebut

dengan indeks pegas, C.

C = D/ dw ... (2.8)

Dimana :

C = indeks pegas

D = diameter rata-rata (inch)

dw = diameter kawat pegas (inch)

6. Jumlah Lilitan (Number of coils)

Number of total coils (Nt) menyatakan jumlah lilitan total pada pegas,

dalam perhitungan tegangan dan defleksi pegas, beberapa lilitan tidak aktif

dan lilitan ini diabaikan, jumlah lilitan yang tidak aktif ini dinotasikan dengan

Ne. Jumlah lilitan aktif (number of active coils) pada pegas dinyatakan dengan

notasi Na. Hubungan antara jumlah total lilitan, lilitan aktif dan lilitan tidak

aktif dinyatakan sebagai berikut :

Nt = Na + Ne ... (2.9)

Dimana :

Nt = jumlah lilitan total

Na = jumlah lilitan aktif

Ne = jumlah lilitan tidak aktif

Panjang bebas (Lf), panjang solid (Ls), jarak bagi lilitan (p), jumlah

lilitan total (Nt) dan jumlah lilitan aktif (Na) dapat dinyatakan hubungannya

dengan tipe ujung lilitan pada Tabel 2.5 dalam persamaan sebagai berikut :

commit to user

III-35 Sumber : Budynas dan Nisbett (2008)

7. Jarak antar lilitan (pitch)

Jarak antar lilitan disimbolkan dengan notasi p, merupakan jarak aksial

dari satu titik di suatu lilitan sampai titik pada lilitan terdekat berikutnya.

Variabel-variabel yang mempengaruhi unjuk kerja pegas ditunjukkan

pada Gambar 2.3.

Gambar 2.3 Variabel perancangan pegas

Sumber :Tudose dan Jucan (2007)

8. Defleksi pegas

Secara sederhana, defleksi pada pegas dapat dinyatakan dengan :

y=F.k ... (2.10)

Dimana :

F = gaya yang bekerja pada pegas (lb)

k = konstanta pegas (lb/inch)

y = perubahan panjang pegas (inch)

9. Tegangan dan Efek Lengkungan pada Pegas (Stress and Curvature Effect)

Untuk menghindari perubahan geometri atau kegagalan pada pegas,

perancang perlu mempertimbangkan tegangan yang dialami oleh pegas saat

pembebanan. Ada dua macam tegangan yang terjadi pada lilitan pegas,

tegangan geser puntiran karena puntiran dan tegangan geser langsung karena

gaya, kedua tegangan ini dapat dinyatakan dengan persamaan :

τmax=

8.Fmax.D.Ks π.dw3

... (2.11)

Dimana :

τmax= tegangan geser maksimal (lb/inch2)

Fmax= gaya maksimal (lb)

Bebas (Plain)

Bebas dan digerinda (Plain

and ground)

Ujung disiku (Squared or closed)

Ujung disiku dan digerinda (Squared and ground)

commit to user

D = diameter rata-rata (inch)Na = jumlah lilitan aktif

dw = diameter kawat pegas (inch)

Ks = faktor koreksi tegangan geser

Balok yang dilengkungkan mempunyai konsentrasi tegangan pada

permukaan dalam lengkungan. Lengkungan pada pegas menyebabkan

tegangan di dalam pegas meningkat di bagian dalam tetapi lebih rendah di

bagian luar (Shigley dan Mischke, 1989). Faktor Wahl (Kw) selain

mengoreksi tegangan geser langsung, juga mengoreksi efek dari lengkungan

kawat ini. Faktor Wahl dinyatakan :

Kw

=

(4C-1)(4C+4)+ 0,615

C

...

(2.12)Kw

=

1,6C0,14

,

untuk 5 ≤C≤ 20...

(2.13)Sehingga persamaan (2.7) untuk tegangan geser maksimal pada pegas

menjadi :

8.F .D.Kw

π.dw3

...

(2.14)Gambar 2.4. Free body diagram pegas ulir tekan saat pembebanan

Sumber : Childs (2004)

10.Faktor keamanan untuk kelelahan (Safety factor for fatigue)

Menurut Siregar (2002) , aturan pendekatan desain yang didasarkan pada

penggunaan safety factors (faktor keamanan), memberikan indikasi yang kecil

dari peluang kegagalan suatu komponen. Beberapa desainer meyakini bahwa

kegagalan komponen akan dapat dihapuskan sama sekali dengan pemakaian

faktor keamanan. Namun pada kenyataannya peluang kegagalan mungkin

berubah-ubah dari yang lebih rendah hingga ke sebuah nilai yang lebih tinggi

yang tidak tetap untuk faktor keamanan yang sama. Menurut Elishakoff

(2001), faktor keamanan adalah rasio antara kekuatan material (ultimate

strength atau yield point) terhadap tegangan aktual (actual stress).

Gambar 2.5 Modified Goodman diagram

commit to user

III-37

Gambar 2.5 merupakan Modified Goodman diagram, dari diagram

tersebut dapat dinyatakan persamaan untuk modified Goodman line sebagai

berikut :

dan , sehingga Persamaan (2.15) dapat dinyatakan sebagai berikut :

τa

= diameter kawat pegas (inch)

Kw = faktor Wahl

2.4 KEANDALAN PADA PEGAS (SPRING RELIABILITY)

2.4.1 Definisi Keandalan

Kualitas bisa diartikan sebagai kesempurnaan sebuah produk saat

digunakan oleh konsumen sedangkan keandalan (reliability) dalam dunia teknik

dideskripsikan sebagai kemampuan produk untuk bekerja tanpa mengalami

kegagalan (failure) selama masa penggunaannya (O’Connor, 2008). Keandalan

pada sebuah produk tergantung pada seberapa baik produk tersebut dirancang

untuk mampu menjalankan fungsinya, kualitas produksi, dan seberapa baik

commit to user

Produk yang tidak andal cenderung mudah mengalami kerusakan.

Kerusakan pada sebuah produk dipengaruhi oleh :

1. Variasi parameter dan dimensi, yang mengarah pada pelemahan, mismatch

komponen, getaran, dan lain-lain.

2. Tegangan berlebih (overstress) terjadi ketika tegangan melebihi kekuatan

komponen. Contohnya adalah overstress mekanis menyebabkan retakan atau

overstress listrik yang mengakibatkan pelelehan transistor sirkuit terpadu atau

kerusakan dari dielektrik kapasitor.

3. Aus, merupakan akibat lama penggunaan seperti kelelahan material, korosi,

kerusakan isolasi, dan lain-lain, yang semakin mengurangi kekuatan

komponen sehingga tidak bisa lagi menahan tegangan yang diterapkan.

2.4.2 Tipe pembebanan pegas

Sesuai dengan penggunaannya, pegas dapat bekerja secara statis, siklis,

maupun dinamis (Skewis, 2011). Pegas dianggap bekerja secara statis jika

perubahan defleksi atau beban terjadi hanya beberapa kali saja, misal kurang dari

10.000 siklus selama perkiraan umur pegas tersebut. Tipe kegagalan pada pegas

statis antara lain relaksasi pegas dan pemendekan (creep).

Pembebanan siklis pada pegas dapat menyebabkan terjadinya kelelahan

(fatigue). Pembebanan ini terjadi jika beban diberikan secara berulang-ulang lebih

dari 10.000 siklus selama perkiraan umur pegas. Terdapat dua macam

pembebanan siklis, yaitu tipe searah dan tipe berlawanan arah. Pembebanan

searah terjadi ketika tegangan berasal dari arah yang sama, sedangkan

pembebanan berlawanan arah artinya tegangan berasal dari satu arah kemudian

tegangan datang dari arah yang berlawanan dari tegangan yang pertama.

(a)

(b)

Gambar 2.6. Tipe Pembebanan siklis,

commit to user

III-39 Sumber : Skewis (2011)

Pada Gambar 2.6 menunjukkan perbedaan defleksi pada kedua jenis

pembebanan siklis. Terlihat bahwa untuk tegangan maksimal dan defleksi yang

sama antara pembebanan searah dan berlawanan arah, rentang tegangan pada

pembebanan berlawanan arah dua kali lebih lebar dibandingkan pembebanan

searah.

Pembebanan dinamis ada tiga macam, yaitu kejutan, resonansi pada pegas,

dan resonansi pada sistem massa pegas. Beban kejut terjadi ketika lilitan awal

pada pegas menerima beban pada kecepatan tertentu yang ukurannya melebihi

ukuran beban pada pembebanan statis maupun siklis, kejutan ini timbul karena

kelembaman pada lilitan pegas. Resonansi pegas terjadi ketika kecepatan operasi

pegas sama dengan frekuensi alami pegas. Resonansi dapat menyebabkan

kenaikan tegangan dan benturan antar lilitan sehingga kegagalan terjadi lebih awal

dari perkiraan usia pegas. Resonansi pada sistem massa pegas, terjadi ketika pegas

menyalurkan massa ke ujung lilitan sedangkan sistem dimana pegas tersebut

beroperasi mengalami resonansi di tingkat yang lebih rendah dibandingkan tingkat

resonansi pegas itu sendiri. Tipe kegagalan pada pembebanan dinamis adalah

retakan karena kejutan dan resonansi gelombang.

Pegas mengalami tegangan yang tinggi karena dirancang untuk sesuai pada

ruang yang sempit dengan massa yang ringan dan biaya material yang murah.

Pada saat yang sama pegas harus mampu menyalurkan gaya yang bekerja untuk

waktu yang lama. Keandalan (reliability) pegas berkaitan dengan kekuatan

material, karakteristik rancangan, dan sistem dimana pegas tersebut digunakan.

Semua pegas diharapkan dapat digunakan dalam jangka waktu yang lama tanpa

perubahan dimensi dan konstantanya meskipun digunakan pada pembebanan yang

berubah-ubah. Berdasarkan persyaratan tersebut, kegagalan (failure) yang

mungkin terjadi antara lain yielding, kelelahan (fatigue), korosi, pemendekan

(creep), relaksasi termal, tekukan (buckling), dan gaya deformasi platis.

Beban pada sebuah benda ada dua macam, yaitu beban getaran (oscillatory

loads) dan beban statis (static loads) (Skewis, 2011). Material yang dibebani di

bawah beban getaran (σmean= 0) mengalami kegagalan ketika tegangan mencapai

commit to user

beban statis (σalt = 0) mengalami kegagalan ketika tegangan mencapai batas yield

σyield.

2.4.3 Kegagalan pada Pegas

Kegagalan pada pegas yang sering terjadi adalah patah atau retak yang

disebabkan oleh kelelahan (fatigue) dan kehilangan beban yang berlebihan akibat

relaksasi tegangan (Skewis, 2011).

Semua pegas memiliki batas kelelahan tertentu, batas tersebut tergantung

pada fatigue stress dan fluktuasi derajat beban. Fatigue failure disebabkan karena

siklus pembebanan yang berulang, sehingga mengakibatkan kerusakan lokal

karena tegangan fluktuatif dan regangan material terjadi. Tiga tahap fatigue

failure meliputi retak awal, perambatan retak dan akhirnya patah bahan pegas

(Misra, 2008). Lingkungan korosif dapat mempercepat waktu untuk fatigue

failure, korosi mengurangi kemampuan beban yang didistribusikan pegas dan

umur pakainya. Pengaruh kuantitatif yang tepat dari lingkungan korosif terhadap

kinerja pegas sulit diprediksi. Pegas hampir selalu bersentuhan dengan bagian

logam lainnya. Jika pegas berada pada lingkungan yang korosif, penggunaan

bahan inert memberikan pertahanan terbaik terhadap korosi. Surging (resonansi

respon frekuensi) dapat terjadi dalam aplikasi siklis berkecepatan tinggi jika

frekuensi operasi aksial mendekati frekuensi alami aksial dari pegas ulir. Kondisi

ini berakibat pada penekanan lokal dan penghalusan yang menimbulkan tegangan

tinggi dan / atau kekuatan tak-menentu lokal, sehingga pegas kehilangan kontrol

terhadap bebannya.

Pegas mengalami relaksasi selama umur pakai mereka. Jumlah relaksasi

pegas adalah fungsi dari material pegas dan jumlah waktu pegas terkena tegangan

tinggi dan / atau suhu. Peningkatan suhu dapat menyebabkan relaksasi termal,

perubahan dimensi pegas atau daya dukung beban berkurang. Jenis-jenis

commit to user

III-41

Tabel 2.6. Tipe kegagalan berdasarkan aplikasi

Sumber : Skewis (2011)

*) Tegangan Searah

**) Tegangan Berlawanan Arah

Tipe aplikasi Kegagalan Penyebab kegagalan

Load Loss Parameter change

Creep Hydrogen embrittlement Set

Yielding

Fracture Excessive mean stress operation *

Damaged spring end Material flaws

Fatigue failure High temperature operation

Buckling Imperfection on inside diameter of the spring

Surging Hydrogen embrittlement Complex stress

change as a function of time

Stress concentration due to tooling marks and rough finishes

Statis (defleksi konstan atau beban konstan)

Siklis (10000 siklus atau lebih selama usia pegas)

Sharp bends on the spring ends (extension springs)

Surface imperfection (high cycle with no shot peening)

Corrosive atmosphere Missalignment

Excessive stress range of reverse stress **

Cycling temperature Low frequency vibration High frequency vibration Fracture Maximum load ration exceeded Fatigue failure Insuffecient space for operation

Shock impulse Surface defect

Excessive stress range of reverse stress **

Resonance surging Dinamis (kejadian

intermitent dari gelombang pembebanan)

commit to user

2.4.4 Pegas Ulir Tekan dengan Keandalan Maksimal (Maximum Reliability)

Model yang dikembangkan dalam penelitian ini mengacu pada penelitian terdahulu oleh Azarm dan Papalambros (1982). Dalam penelitian tersebut, dikembangkan empat kriteria yang sesuai untuk pegas ulir tekan secara umum, antara lain memaksimalkan keandalan

(maximizing reliability), memaksimalkan kapasitas penyimpanan energy

(maximizing energy storage capacity), memaksimalkan frekuensi alami

(maximizing natural frequency), dan meminimalkan berat pegas (minimizing weight). Namun demikian dalam penelitian ini hanya akan dikembangkan model untuk kriteria maximum reliability.

Kriteria maximum reliability menurut Azarm dan Papalambros (1982) dapat diwujudkan dalam dua jenis fungsi objektif yaitu fatigue atau

yielding. Persamaan (2.20) adalah fungsi objektif untuk minimasi kebalikan faktor keamanan terhadap fatigue.

min = 2,04 Fmax-Fmin

C1.(Nc)B1 +

Fmax+Fmin

C2 .C

0,86.d

w-(A1+2) ... (2.21)

Dimana :

SFf = faktor keamanan untuk fatigue

Fmax = gaya maksimal (lb)

Fmin = gaya minimal (lb)

Nc = jumlah siklus hingga terjadi failure C = indeks pegas

dw = diameter kawat pegas (inch)

C1, C2, B1,A1 = koefisien material pegas (Tabel 2.4)

Dalam perancangan pegas, terdapat kendala yang perlu dipertimbangkan

agar pegas yang dirancang mempunyai keandalan yang tinggi :

1. Tekukan (Buckling)

Menurut Shigley dan Mischke (1989), pegas stabil dan terhindar dari

tekukan jika memenuhi pertidaksamaan berikut:

Lf<2.63 D

commit to user

III-43

Dimana :

Lf = panjang bebas (inch)

D = diameter rata-rata (inch)

= konstanta tipe kondisi ujung lilitan

Konstanta tipe kondisi ujung lilitan diberikan pada Tabel 2.7.

Tabel 2.7. Konstanta tipe kondisi ujung lilitan

Sumber : Budynas dan Nisbett (2008)

2. Gelombang (Surging)

Resonansi pada pegas dapat mengakibatkan pegas mengalami fenomena

yang dikenal sebagai gelombang pegas (surging) dan menyebabkan tegangan

sangat tinggi di pegas, yang kira-kira sama dengan tegangan saat pegas

dikompresi pada panjang solid. Frekuensi alami, fn, dinyatakan dengan

persamaan (Arora, 2004):

fn

=

dw ω0 = frekuensi gelombang pegasG = modulus geser ( lb/inch2)

ρ = kepadatan massa material (lb-s2/inch4)

Untuk menghindari surging, frekuensi pada pegas tidak boleh mendekati

frekuensi alami pegas tersebut.

3. Batas Defleksi (Deflection Limit)

Kendala batas defleksi banyak digunakan dalam pemodelan pegas.

Defleksi pada pegas harus mencapai nilai tertentu agar dapat memberikan

Tipe kondisi ujung lilitan Konstanta α

Pegas ditahan di antara permukaan datar paralel (fixed ends) 0,5

Salah satu ujung ditahan oleh permukaan datar tegak lurus

terhadap sumbu pegas (fixed) ujung yang lain berputar (hinged) 0,707

Kedua ujung berputar (hinged) 1

commit to user

fleksibilitas bagi komponen-komponen lain yang berkaitan dengan pegas

tersebut.

4. Tegangan geser maksimal (Maximum shear stress)

Tegangan geser pada pegas nilainya tidak boleh melebihi tegangan

maksimal yang mampu dibebankan pada pegas tersebut. Jika tegangan yang

diperoleh melewati batas maksimal, pegas akan mengalami fatigue failure.

5. Indeks pegas (Spring Index)

Tegangan dan defleksi dalam pegas bergantung pada nilai C. Untuk C

yang terlalu kecil, menyebabkan pembentukan pegas akan sangat sulit dan

diperlukan deformasi berat yang mungkin menyebabkan kawat retak dan jika

nilai terlalu besar, akan memperbesar kemungkinan terjadinya tekukan

(buckling).

6. Diameter luar maksimal (Clearance at solid height)

Diameter luar dapat dihitung menggunakan Persamaan (2.5). Dimensi

diameter luar pegas harus disesuaikan dengan ketersediaan ruang kerja pegas.

Ketika pegas mendapat tekanan dan panjang pegas akan berkurang dan

diameternya semakin besar. Menurut Associated Spring (1987), besar

diameter luar pegas pada panjang solid (Dos) dapat dinyatakan dalam

Persamaan (2.23) sebagai berikut :

Dos= D2+

p2+d w2

π2 + dw ... (2.24) Dimana :

Dos = diameter luar pada panjang solid (inch)

D = diameter rata-rata (inch)

p = jarak antar lilitan (inch)

dw = diameter kawat pegas (inch)

7. Diameter dalam minimum (Minimum Allowable Inside Diameter)

Diameter dalam pegas dapat dihitung menggunakan Persamaan (2.6).

Pegas sering diaplikasikan dengan dililitkan pada suatu batang. Nilai diameter

dalam ini harus dibatasi agar clearance antara pegas dengan batang tetap

terjaga, sehingga tidak terjadi gesekan antara diameter dalam dengan batang.

commit to user

III-45

Associated Spring (1987), clearance antara diameter dalam pegas dengan

batang adalah sebagai berikut :

• 0,05D jika D > 13 mm (0,512 inch)

• 0,10D jika D < 13 mm (0,512 inch)

Nilai clearance ini dapat ditentukan, jika nilai diameter rata-rata pegas sudah

diketahui.

8. Diameter kawat (Available wire diameter)

Diameter kawat pada pegas disesuaikan dengan ruang yang tersedia dan

fungsi pegas. Pada Tabel 2.2 dapat diketahui ukuran diameter untuk setiap

jenis kawat pegas. Rentang diameter ini dijadikan sebagai pertimbangan

pemilihan jenis kawat yang sesuai untuk setiap aplikasi.

9. Diameter rata-rata pegas (Allowable mean diameter)

Ukuran diameter rata-rata pegas berbanding lurus dengan ukuran kawat

pegas. Nilai diameter ini harus dipertimbangkan agar dapat menghindari

kesulitan dalam proses produksi.

10.Jumlah lilitan aktif (Allowable number of active coils)

Jumlah lilitan aktif mempengaruhi panjang pegas. Semakin banyak jumlah

lilitan semakin panjang pegas tersebut. Semakin panjang dan ramping suatu

pegas, semakin besar kemungkinan terjadi tekukan.

11.Ketersediaan ruang (Space limitation)

Pegas sering diaplikasikan pada ruang sempit sehingga membatasi ruang

gerak pegas tersebut. Ketersediaan ruang ini berkaitan dengan jarak antara

pegas dengan komponen di sekitarnya.

2.5 ANALISIS SENSITIVITAS

commit to user

Keduanya disebut sebagai analisis sensitivitas. Pengetahuan yang diperoleh mungkin lebih berharga daripada menemukan solusi yang baik atau bahkan solusi optimal.

Daellenbach dan McNickle (2005) menjelaskan bahwa analisis sensitivitas memiliki tiga tujuan utama:

1. Jika solusi optimal secara relatif tidak sensitif terhadap perubahan dalam parameter input, solusi dan model dikatakan kuat, hal ini meningkatkan kredibilitas model. Pembuat keputusan dan pengguna dapat memberikan kepercayaan pada validitas dan kegunaan dari model.

2. Untuk sumber daya yang langka, analisis sensitivitas memberikan informasi tentang nilai setiap sumber daya tambahan.

Mungkin terdapat ketidakpastian yang tentang nilai dari beberapa data input. Analisis sensitivitas digunakan untuk mengetahui bagaimana solusi optimal mengubah fungsi dari data tersebut. Jika solusi terbaik tetap tidak berubah atau hanya sedikit terpengaruh maka pengambil keputusan dapat menaruh kepercayaan pada solusi yang dihasilkan. Di sisi lain, sensitivitas tinggi dari solusi terbaik untuk perubahan kecil dalam data ini akan menjadi sinyal untuk hati-hati.

BAB III

METODOLOGI PENELITIAN

commit to user

III-47

Gambar 3.1 Diagram alir metodologi penelitian

Diagram alir metodologi penelitian pada Gambar 3.1 dapat diuraikan sebagai berikut.

3.1TAHAP IDENTIFIKASI

commit to user

3.1.1 Observasi Pendahuluan

Dilakukan observasi pendahuluan terhadap permasalahan yang diteliti. Langkah ini bertujuan untuk dapat memperoleh gambaran riil permasalahan yang ada sehingga hasil penelitian dapat menjadi solusi permasalahan. Dari hasil observasi diketahui bahwa fungsi keandalan pada pegas sangat penting, fungsi ini diperoleh melalui nilai variabel rancangan pegas tersebut. Namun, untuk memperoleh nilai variabel yang optimal, selama ini perancang menggunakan metode iteratif. Sehingga diperlukan suatu model untuk memperoleh nilai variabel desain tersebut.

3.1.2 Perumusan Masalah

Dilakukan perumusan terhadap permasalahan yang terdapat pada pegas dan sekaligus dilakukan penetapan tujuan penelitian. Langkah ini berguna agar masalah yang dibahas bisa lebih terfokus, sehingga memudahkan dalam pelaksanaan penelitian dan tidak terjadi penyimpangan dari tujuan diadakan penelitian ini. Rumusan masalah dari hasil observasi adalah bagaimana model pegas ulir tekan yang mempunyai keandalan yang tinggi.

3.1.3 Penentuan Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah menentukan model pegas yang memiliki fungsi keandalan tinggi. Untuk menentukan model yang tepat, sebelumnya perlu diketahui faktor-faktor yang perlu diperhatikan perancang dalam merancang pegas ulir tekan. Dari model ini diharapkan perancang dapat lebih mudah dalam menentukan nilai variabel rancangan geometri pegas yang mempunyai fungsi keandalan maksimal, karena selama ini nilai variabel rancangan pegas diperoleh dari metode iteratif yang tidak memberi jaminan nilai variabel keputusan optimal.

commit to user

III-49

Tahap ini merupakan studi pendahuluan untuk menggali informasi terkait dengan penelitian yang dilakukan. Tujuannya adalah untuk mendapatkan gambaran mengenai teori-teori dan konsep-konsep yang akan digunakan dalam menyelesaikan permasalahan yang diteliti dan untuk mendapatkan dasar-dasar referensi yang kuat dalam pembuatan model. Tinjauan pustaka dilakukan dengan mengumpulkan semua informasi yang berkaitan dengan penelitian yang akan dilakukan berupa referensi yang berhubungan dengan penelitian perancangan rancangan pegas ulir tekan.

3.2TAHAP PENGEMBANGAN MODEL

Pada tahap ini dilakukan pengumpulan serta pengolahan data yang akan digunakan untuk mengembangkan model sehingga dapat diperoleh nilai variabel keputusan yang optimal dalam perancangan pegas ulir tekan.

Tabel 3.1 Road map fungsi objektif dan batasan model pada penelitian