STUDI EXPERIMEN PENGARUH KEKERASAN MATERIAL

TEHADAP KARATERISTIK PERMUKAAN BENDA KERJA

PADA PROSES BUBUT

Rosehan ∗

E-mail: [email protected]

ABSTRACT

The machining process are included to determine cutting tools and machining parameters for the raw materials. This machining processes will determining the surface quality of the work piece. The machining parameters are obtainable from CAD/CAM or CNC system, automatically. if the application program is not including the database, this machining parameters should get as manual. Surface roughness of the work pieces as surface characteristic will be very significant to design the part of machine. Many factors that have effect for surface characteristic, such as; machining parameters, tool wear, cutting force, tool geometry, temperature and raw material hardness. This research about the effect of surface roughness against raw material hardness. The data of this research base on surface roughness, the load of respective axis and chips thickness with the same machining parameters, and to analyze the effect of raw material hardness against surface roughness.

Keywords: surface roughness, material hardness

PENDAHULUAN

Parameter pemesinan secara teoritis dapat dikalkulasi menggunakan persamaan yang sudah ada, namun untuk memastikan hasil dari proses pemesinan seperti halnya kualitas permukaan benda kerja tertentu tidak dapat diprediksi dengan cara teoritis. Kualitas permukaan merupakan salah satu dari karateristik permukaan benda kerja yang diukur dengan tingkat kekasaran permukaan. Karateristik suatu permukaan berperanan penting dalam perancangan elemen mesin.

Secara eksperimental kecepatan potong (Vc) berpengaruh terhadap kekasaran permukaan (Ra)

benda kerja, pada kecepatan potong antara 600 m/min sampai 1350 m/min, kekasaran permukaan

menurun tajam dan tidak terpengaruh dengan geometri pahat [1]. Dan berdasarkan suatu simulasi

dinamik yang merupakan fungsi kecepatan potong, kedalaman potong (ap), gerak makan (fn), radius

pahat (rβ) dan frekwensi pribadi (x). dapat didefinisikan profil puncak ke profil dasar (hmax) [2].

Pada makalah ini dibahas pengaruh material terhadap kekasaran permukaan benda kerja, dengan menggunakan parameter dan pahat potong yang sama untuk dua macam material benda uji, sehingga diharapkan dapat menganalisis data yang diperoleh dari pengujian.

TINJAUAN PUSTAKA

1. Kekasaran permukaan

Kekasaran permukaan dihasilkan oleh proses pemesinan adalah pengaruh kombinasi dari dua bagian terpisah, yaitu:

- Kekasaran ideal (ideal roughness), yang diakibatkan dari geometri pahat dan gerak makan

(feed) terjadi ketidakrataan yang diakibatkan oleh proses pemesinan.

- Kekasaran sesungguhhnya (natural roughness) yang terjadi, diesbabkan oleh beberapa faktor,

selain geometri pahat dan gerak makan, juga karena formasi BUE (Built-Up Edge) dan getaran

pada mesin itu sendiri.

1.1. Kekasaran Ideal

Kekasaran ideal menunjukan hasil akhir yang baik dapat diberikan oleh proses pemesinan,

sesuai dengan geometri pahat dengan menggunakan pahat tanpa radius atau pahat radius [3].

Tinggi maksimum ketidakrataan dapat dihitung dengan. persamaan:

Tinggi maksimum, dengan pahat tanpa radius [4]:

γ κ cot cot f h n max = + (1)

Tinggi maksimum, dengan pahat radius [3]:

β r 8 f h 2 n max = ⋅ (2) 1.2. Kekasaran sesungguhnya

Pada operasi sebenarnya, beberapa variasi faktor yang merugikan mempengaruhi hasil akhir.

Diantaranya yang sangat penting adalah pembentukan dari BUE dan getaran. Bila kondisi

pemotongan dipilih dengan tepat, chatter (getaran) dapat dihindari. Setelah formasi BUE tergantung

pada kondisi pemotongan (kering atau basah) dan kecepatan potong itu diperkirakan. Untuk suatu kondisi pemotongan, kekasaran sesungguhnya akan berubah-ubah terhadap kecepatan potong.

Kecuali untuk kecepatan potong sangat rendah, intensitas formasi BUE berkurang terhadap

kecepatan potong, dan juga tinggi maksimum dari ketidakrataan permukaan juga diakibatkan

penurunan kecepatan potong [3]. Nilai hmax didapat berdasarkan pada suatu simulasi sebagaimana

ditunjukan pada persamaan berikut ini [2]:

Untuk x lebih besar 150 Hz:

β r f 3 . 124 h 2 n max ⋅ = (3) 1.3 Parameter permukaan

Untuk memperoleh profil suatu permukaan, maka jarum peraba (stylus) dari alat ukur harus

digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih

dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (tranversing length). Sesaat setelah

jarum bergerak dan sesaat sebelum jarum berhenti maka secara elektronis alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba.

Bagian dari panjang pengukuran dilakukan analisis dari profil permukaan disebut dengan panjang

sampel (sampling length).

Berdasarkan profil-profil seperti pada gambar, maka dapat didefinisikan beberapa parameter

permukaan, yaitu yang berhubungan dengan dimensi pada arah tegak, [8]:

1) kedalaman total (peak to valley

height/total height), Rt(µm); adalah

jarak antara profil referensi dan referensi dasar, profil terukur panjang sampel, L(mm) Rp profil referensi profil tengah

profil dasar 2) kedalaman perataan (depth of

surface smoothness/peak to mean

line), Rp (µm); adalah jarak

rata-rata antara profil referensi dengan profil tengah,

Gambar 1. Ilustrasi profil permukaan [8]

3) kekasaran rata-rata aritmetis (mean roughness index/center line average, CLA), Ra (µm); adalah

harga rata-rata aritmetis dari harga absolutnya jarak antara profil terukur dengan profil tengah,

4) kekasaran rata-kwadratis (root mean square height), Rg (µm); adalah akar dari jarak kwadrat rata-rata antara profil terukur dengan profil tengah.

Bentuk profil teoritis

t R p R t R a R t R g R a R g R profil sinusiodal 0.5 0.318 0.353 1.11 profil segitiga 0.5 0.25 0.289 1.15 profil parabolis orde ke 2 0.667 0.33 0.256 0.256 0.298 0.298 1.16 1.16 profil parabolis orde ke 4 0.2 0.8 0.214 0.214 0.266 0.266 1.23 1.23 profil distribusi gauss 0.5 0.25 0.33 1.25

Secara teoritis dapat dimisalkan bentuk suatu profil permukaan, kemudian meng-hitung parameter permukaan berdasarkan rumus matematisnya. Tabel 1. berikut ini adalah contoh beberapa bentuk profil teoritis dengan perbandingan harga-harga parameter.

2. Analisa Model Regresi

Garis regresi populasi dalam praktek tidak dapat ditentukan secara tepat, oleh karena itu perlu dicari estimatsi dari garis tersebut dengan menggunakan data yang ada. Sehingga garis estimasi dapat dihitung dengan persamaan eksponen sebagai berikut;

x b

e

c

y

=

⋅

⋅ (4)Koefisien determinasi R2, merupakan proporsi variabilitas dependen dari sampel yang diterangkan

oleh hubungan linier dengan variabel independen. Dan nilai R2 adalah kuadran koefisien korelasi

sampel. Koefisien determinasi

(

SSE SST R2 =1−)

(5) di mana:∑

− = ( ˆ)2 i i Y Y SSE dan∑

−∑

=( Y2) (( Y )2/n) SST i ISehingga untuk mencari hubungan antara x dan y dapat digunakan model regresi. Untuk itu perlu dicari

nilai estimasi-nya diperoleh menggunakan prosedur yang sudah dibahas atau juga digunakan program komputer.

METODE PENELITIAN

Penelitian ini dititik beratkan pada proses pembubutan dengan berbagai kecepatan potong terhadap material benda kerja berbentuk silindris, dengan tujuan untuk memperoleh korelasi antara kekasaran permukaan dan material benda kerja.

Penelitian ini terdiri dari tiga tahap percobaan, yaitu:

1) Percobaan pertama, melakukan proses pembubutan memanjang dengan parameter, kedalam

potong (ap) konstan dan gerak makan sedangkan kecepatan potong (Vc) bervariasi, melakukan

pembacaan beban sumbu-sumbu mesin.

2) Percobaan Kedua, melakukan pengukuran terhadap benda kerja dan melakukan analisis terhadap data yang diperoleh dari hasil pengukuran.

3) Percobaan Ketiga, melakukan pengukuran tebal geram dari hasil pemotongan.

1. Alat dan material digunakan

Alat digunakan dalam penelitian ini adalah mesin bubut CNC, alat ukur kekasaran

1.1 Data alat:

1.1.1. Mesin perkakas

Mesin bubut CNC : Mazak

Tipe : Turn 8N

Kontrol : Mazatrol T Plus

1.1.2. Alat ukur kekasaran

Pembuat : Mitutoyo

Tipe : Mitutoyo / Surftest-211

Cut-off length : 0.25 mm, 0.8 mm, dan 2.5 mm 1.2 Data pahat:

Pembuat / Material : Sandvik Coromont / Cemented Carbide

Kode sisipan / Grade : CNMG 12 04 08-WF / New GC4015

Kode pemegang pahat : PCLNR 2020K12

1.3 Material benda kerja

Tabel 2. Data material benda kerja

Material S25C S50C

Kekerasan 85 BHN 177 BHN

Tegangan tarik 283 N/mm2 297 N/mm2

Bentuk silindris Silindris

Dimensi dia. 90 mm,

panjang 160mm

dia. 90 mm, panjang 160mm

2. Parameter pemesinan:

Kecepatan potong (Vc) : 600 m/min s/d 1350 m/min

Gerak makan (fn) : 0.2 mm/r

Kedalaman potong (ap) : 0.5 mm

Diameter material (d) : 58 mm s/

d 88 mm

Panjang potong (L) : 80 mm

Kriteria penggantian pahat : beban pemotongan

PENGOLAHAN DATA

Mesin perkakas yang digunakan dalam mengerjaan akhir (finishing) pada proses pemesinan

pembubutan memanjang (turning) digunakan mesin bubut CNC dengan kontrol mesin dilengkapi

kontrol beban pada sumbu-sumbunya. 1.3. Data hasil pengujian

Data hasil pengujian berikut ini adalah data hasil pembacaan rata-rata dari lima sampel pengukuran setiap percobaan yang dilakukan. Percobaan dilakukan sebanyak delapan kali untuk setiap tingkat kecepatan

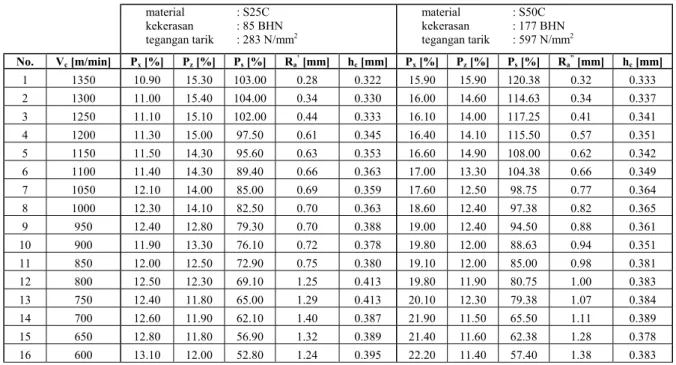

Tabel 3. Data pengamatan material : S25C kekerasan : 85 BHN tegangan tarik : 283 N/mm2 material : S50C kekerasan : 177 BHN tegangan tarik : 597 N/mm2 No. Vc [m/min] Px [%] Pz [%] Ps [%] Ra’ [mm] hc [mm] Px [%] Pz [%] Ps [%] Ra” [mm] hc [mm] 1 1350 10.90 15.30 103.00 0.28 0.322 15.90 15.90 120.38 0.32 0.333 2 1300 11.00 15.40 104.00 0.34 0.330 16.00 14.60 114.63 0.34 0.337 3 1250 11.10 15.10 102.00 0.44 0.333 16.10 14.00 117.25 0.41 0.341 4 1200 11.30 15.00 97.50 0.61 0.345 16.40 14.10 115.50 0.57 0.351 5 1150 11.50 14.30 95.60 0.63 0.353 16.60 14.90 108.00 0.62 0.342 6 1100 11.40 14.30 89.40 0.66 0.363 17.00 13.30 104.38 0.66 0.349 7 1050 12.10 14.00 85.00 0.69 0.359 17.60 12.50 98.75 0.77 0.364 8 1000 12.30 14.10 82.50 0.70 0.363 18.60 12.40 97.38 0.82 0.365 9 950 12.40 12.80 79.30 0.70 0.388 19.00 12.40 94.50 0.88 0.361 10 900 11.90 13.30 76.10 0.72 0.378 19.80 12.00 88.63 0.94 0.351 11 850 12.00 12.50 72.90 0.75 0.380 19.10 12.00 85.00 0.98 0.381 12 800 12.50 12.30 69.10 1.25 0.413 19.80 11.90 80.75 1.00 0.383 13 750 12.40 11.80 65.00 1.29 0.413 20.10 12.30 79.38 1.07 0.384 14 700 12.60 11.90 62.10 1.40 0.387 21.90 11.50 65.50 1.11 0.389 15 650 12.80 11.80 56.90 1.32 0.389 21.40 11.60 62.38 1.28 0.378 16 600 13.10 12.00 52.80 1.24 0.395 22.20 11.40 57.40 1.38 0.383 1.4. Data prediksi

Menggunakan persamaan (4), dapat dihitung data prediksi seperti pada tabel 4. berikut ini: Tabel 4. Data Prediksi

material : S25C kekerasan : 85 BHN tegangan tarik : 283 N/mm2 material : S50C kekerasan : 177 BHN tegangan tarik : 597 N/mm2 No. Vc [m/min] Px [%] Pz [%] Ps [%] Ra’[mm] hc [mm] Px [%] Pz [%] Ps [%] Ra” [mm] hc [mm] 1 1350 11.38 15.49 134.90 0.36 0.328 14.97 14.95 151.62 0.39 0.337 2 1300 11.50 15.18 125.78 0.40 0.333 15.35 14.65 141.37 0.43 0.340 3 1250 11.61 14.88 117.28 0.44 0.338 15.74 14.36 131.81 0.47 0.344 4 1200 11.73 14.59 109.35 0.48 0.343 16.13 14.08 122.90 0.51 0.347 5 1150 11.85 14.30 101.96 0.53 0.348 16.54 13.80 114.59 0.56 0.351 6 1100 11.97 14.01 95.06 0.59 0.353 16.96 13.53 106.84 0.61 0.354 7 1050 12.09 13.74 88.64 0.64 0.358 17.39 13.26 99.62 0.67 0.358 8 1000 12.21 13.46 82.64 0.71 0.364 17.83 12.99 92.88 0.73 0.361 9 950 12.33 13.20 77.06 0.78 0.369 18.28 12.74 86.60 0.80 0.365 10 900 12.46 12.94 71.85 0.86 0.375 18.74 12.49 80.75 0.88 0.369 11 850 12.58 12.68 66.99 0.94 0.381 19.22 12.24 75.29 0.96 0.372 12 800 12.71 12.43 62.46 1.04 0.386 19.71 12.00 70.20 1.05 0.376 13 750 12.83 12.18 58.24 1.14 0.392 20.20 11.76 65.45 1.15 0.380 14 700 12.96 11.94 54.30 1.25 0.398 20.75 11.53 61.03 1.26 0.384 15 650 13.09 11.71 50.63 1.38 0.404 21.24 11.30 56.90 1.38 0.388 16 600 13.23 11.47 47.21 1.51 0.410 21.78 11.07 53.06 1.51 0.391

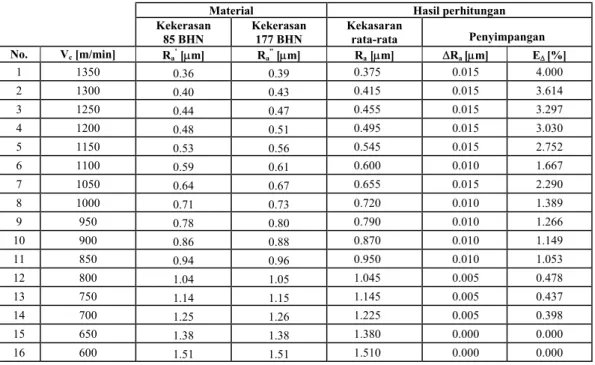

1.5. Kekasaran permukaan rata-rata

Kekasaran permukaan pada tabel 4. dengan kekerasan material 85 BHN dan 177 BHN dilakukan perhitungan nilai tengah atau nilai rata-rata pada kondisi dan parameter pemotongan yang sama, untuk pemeriksaan dihitung persentasi penyimpangan terhadap nilai tengah, menggunakan persamaan berikut:

Kekasaran permukaan rata-rata:

2

"

'

a a aR

R

R

=

+

(6)di mana: Ra’ : Kekasaran permukaan material 85 BHN

Ra” : Kekasaran permukaan material 177BHN

Penyimpangan:

∆

R

a=

(

R

a'

−

R

a"

)(

R

a'

−

R

"

)

(7) Persentasi penyimpangan: ∆=

∆

⋅

100

%

R

R

E

a (8)Hasil perhitungan seperti pada tabel berikut:

Tabel 5. Hasil perhitungan nilai tengah dan penyimpangan kekasaran permukaan

Material Hasil perhitungan

Kekerasan 85 BHN Kekerasan 177 BHN Kekasaran rata-rata Penyimpangan No. Vc [m/min] Ra’ [µm] Ra” [µm] Ra [µm] ∆Ra [µm] E∆[%] 1 1350 0.36 0.39 0.375 0.015 4.000 2 1300 0.40 0.43 0.415 0.015 3.614 3 1250 0.44 0.47 0.455 0.015 3.297 4 1200 0.48 0.51 0.495 0.015 3.030 5 1150 0.53 0.56 0.545 0.015 2.752 6 1100 0.59 0.61 0.600 0.010 1.667 7 1050 0.64 0.67 0.655 0.015 2.290 8 1000 0.71 0.73 0.720 0.010 1.389 9 950 0.78 0.80 0.790 0.010 1.266 10 900 0.86 0.88 0.870 0.010 1.149 11 850 0.94 0.96 0.950 0.010 1.053 12 800 1.04 1.05 1.045 0.005 0.478 13 750 1.14 1.15 1.145 0.005 0.437 14 700 1.25 1.26 1.225 0.005 0.398 15 650 1.38 1.38 1.380 0.000 0.000 16 600 1.51 1.51 1.510 0.000 0.000 ANALISA 1. Beban pemesinan

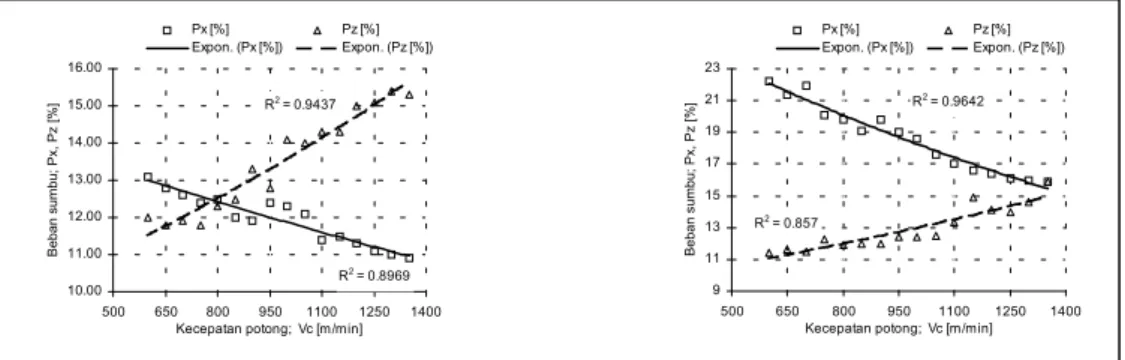

Beban pemesinan sangat berarti sekali pada karateristik dari proses pemotongan, beban pemesinan ini memberikan informasi beban mekanik pada pahat potong dan juga energi dipindahkan pada proses pemotongan. Pengukuran beban pemesinan merupakan fungsi kecepatan potong, yang diambil dari beban terhadap sumbu X, sumbu Z, dan poros utama seperti pada tabel 6, gambar 2 dan 3.

Tabel 6. Perbandingan beban pada sumbu X, Z dan poros utama terhadap kecepatan potong.

Material 85 BHN Material 177 BHN

Vc [m/min] Px [%] Pz [%] Ps [%] Px [%] Pz [%] Ps [%]

600 13.23 11.47 47.21 22.70 11.37 53.06 1000 12.21 13.20 77.06 18.59 12.82 92.88 1350 11.38 15.49 134.90 15.60 14.24 151.62

Pada gambar 2 dan 3, terlihat seperti pada tabel 6, Beban sumbu Z dan beban poros utama hampir tidak mengalami kenaikan yang berarti. Sedangkan beban sumbu X kenaikan sangat berarti. Jika pahat telah mengalami keausan, maka beban sumbu X meningkat sampai beberapa kali. Beban sumbu Z dan beban poros utama meningkat sedikit yang seharusnya menurun pada saat kecepatan potong turun. Dari beban sumbu X, Z dan poros utama, ditentukan penggantian pahat dilakukan.

R2 = 0.8969 R2 = 0.9437 10.00 11.00 12.00 13.00 14.00 15.00 16.00 500 650 800 950 1100 1250 1400 Kecepatan potong; Vc [m/min]

Beban sumbu; Px, Pz [%] Px [%] Pz [%] Expon. (Px [%]) Expon. (Pz [%]) R2 = 0.9642 R2 = 0.857 9 11 13 15 17 19 21 23 500 650 800 950 1100 1250 1400 Kecepatan potong; Vc [m/min]

Beban sumbu; Px, Pz [%]

Px [%] Pz [%] Expon. (Px [%]) Expon. (Pz [%])

a. Material 85 BHN b. Material 177BHN

Gambar 2. Beban sumbu X, Z terhadap kecepatan potong

R2 = 0.9771 50 60 70 80 90 100 110 120 500 650 800 950 1100 1250 1400 Kecepatan potong; Vc [m/min]

Beban poros utama; Ps [%]

Ps [% ] Expon. (Ps [% ]) R2 = 0.9364 50 60 70 80 90 100 110 120 130 140 500 650 800 950 1100 1250 1400 Kecepatan potong; V c [m /m in]

Beban poros utama; P

s

Ps [% ] Expon. (Ps [% ])

a. Material 85 BHN b. Material 177BHN

Gambar 3. Beban poros utama terhadap kecepatan potong

Pengurangan beban sumbu Z (Pz) pada kecepatan potong tinggi berpengaruh positip terhadap

kehalusan permukaan pada kasus gerak makan memanjang. Penurunan beban sumbu Z berpengaruh

dengan pengurangan beban mekanik pada pahat potong di zona geser pada tepi potong (cutting

edge) pahat.

2. Sudut geser

Sudut geser merupakan tempat terjadi proses geser terus menerus setiap mulai memotong pada bentuk yang baru, yang merupakan proses deformasi plastis. Sebelum terbentuk deformasi

plastis pada benda kerja terlebih dahulu terjadi proses yield, yaitu antara elastis dan plastis. Semakin

besar sudut geser terbentuk maka lapisan yield akan semakin mendekati titik potong pahat. Sudut

geser diperoleh dari data tebal geram

terpotong. Tebal geram dihasilkan sangat tergantung pada kecepatan potong lihat pada tabel 2 Data penelitian. Berdasarkan data tebal geram dapat dihitung sudut geser, kecepatan geram dan kecepatan geser. Dengan menggunakan persamaan berikut:

Vs Vg Vc φ φ α (90°-α) (90°-φ+α) hc h

Rasio pemampatan tebal geram [3]:

c h =h/h

λ (9)

Gambar 4. Skema ilustrasi pembentukan geram dan diagram kecepatan. Sudut geser [3]: α λ α λ φ sin 1 cos tan h h ⋅ − ⋅ = (10

maka kecepatan geram (Vg) dan kecepatan geser (Vs) dapat dihitung dengan persamaan berikut:

h c g V V = ⋅λ (11) Kecepatan geser [8]: φ α sin cos V Vs = g⋅ (12)

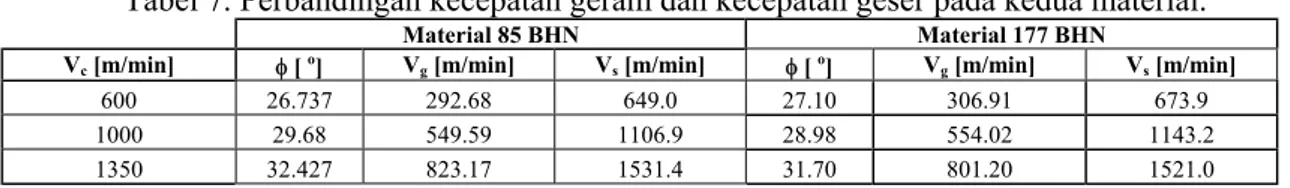

Dari persamaan di atas dapat dihitung sudut geser, kecepatan geram dan kecepatan geser, seperti pada tabel 7 di bawah ini:

Tabel 7. Perbandingan kecepatan geram dan kecepatan geser pada kedua material.

Material 85 BHN Material 177 BHN

Vc [m/min] φ [ o] Vg [m/min] Vs [m/min] φ [ o] Vg [m/min] Vs [m/min]

600 26.737 292.68 649.0 27.10 306.91 673.9 1000 29.68 549.59 1106.9 28.98 554.02 1143.2 1350 32.427 823.17 1531.4 31.70 801.20 1521.0

Dari tabel 7; terlihat sudut geser, kecepatan geram, kecepatan geser dari kedua material tidak begitu berbeda. Pengaruh kecepatan potong sangat berarti sekali pada kecepatan geram dan kecepatan geser. Kecepatan geram jauh lebih kecil dari kecepatan potong ini disebabkan oleh terjadinya pemampatan geram pada zona geser. Sedangkan kecepatan geser dari hasil penjumlahan vektor kecepatan geram dan kecepatan potong dengan sudut geser yang terbentuk relatif terhadap benda kerja. Bila dibandingkan pada kecepatan 600 m/min, maka pada kecepatan potong 1350 m/min kenaikan terjadi pada sudut geser, kenaikan sudut geser mengakibatkan kenaikan pada kecepatan geser. Kecepatan geser lebih besar dibandingkan dengan kecepatan potong, ini disebabkan sudut geram negatif empat derajat, terlihat pada tabel 7.

3. Kekasaran permukaan

Seperti yang telah dibahas kekasaran permukaan sangat dipengaruhi oleh geometri pahat, pengaruh ini disebut dengan kekasaran permukaan ideal. Kekasaran sesungguhnya diakibatkan banyak faktor antara lain, kecepatan potong, geometri pahat, parameter pemesinan, kekerasan material benda kerja dan kondisi pemotongan. Dengan membandingkan kedua material yang berbeda, nilai kekasaran permukaan terjadi tidak begitu berarti perbedaannya, terlihat pada tabel 5. dan gambar 5. R2 = 0.8877 0.20 0.35 0.50 0.65 0.80 0.95 1.10 1.25 1.40 1.55 500 650 800 950 1100 1250 1400 Kecepatan potong; V c [m /m in] Kekasaran permukaan; Ra

Ra [um ] Expon. (Ra [um ])

R2 = 0.929 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 500 650 800 950 1100 1250 1400 Kecepatan potong; V c [m /m in] Kekasaran permukaan; Ra

Ra [um ] Expon. (Ra [um ])

a. Material 85 BHN b. Material 177BHN

Gambar 5. Kekasaran permukaan terhadap kecepatan potong

Mengingat kekasaran permukaan terjadi bukan merupakan kekasaran ideal, maka persamaan 1 dan 2 tidak dapat digunakan untuk memprediksi kekasaran sesungguhnya. Salah satu pengaruh kekasaran permukaan adalah kekerasan material benda kerja, ini terlihat pada tabel 5. Perbedaan kekasaran permukaan antara kedua material tidak begitu besar, berkisar antara 0% sampai 4% terhadap nilai rata-rata. Kekasaran permukaan rata-rata untuk material dengan kekerasan antara 85

BHN dan 177 BHN dapat dilihat pada tabel 5, menggunakan trendline program Excel dapat

) 0019 . 0 (

)

5979

.

4

(

e

xy

=

⋅

⋅ KESIMPULAN1. Kualitas akhir permukaan untuk kedua material sedikit berbeda (lihat tabel 5. dan gambar 5), dimana kecepatan geser dan sudut geser geram pada tingkat kecepatan yang diuji tidak terlalu berbeda (lihat tabel 7).

2. Sudut geser sedikit meningkat akibat kecepatan potong pada kedua material. Hal ini yang mengakibatkan pengaruh terhadap kekasaran permukaan pada kedua benda kerja tidak terlalu berbeda.

3. Kekasaran permukaan material baja carbon kekerasan 85 BHN sampai 177BHN pada kecepatan potong antara 600 m/min sampai 1350 m /min dengan persentasi penyimpangan ± 4%, sebagai berikut: ) 0019 . 0 ( ) 5979 . 4 ( Vc a e R = ⋅ ⋅ DAFTAR PUSTAKA

[1] Rosehan, Pengaruh kecepatan potong tinggi terhadap kualitas permukaanbenda kerja

pada proses bubut, Jurnal Ilmiah Teknik Mesin POROS, Vol. 4 No. 2 (2001)

[2] Jang. D.Y. and Seireg. A, Machining Parameter Optimization for Specified Surface

Condition, Journal Engineering for Industry, Vol. 114, (1992)

[3] Ghosh. A. end Mallik A.K. Manufacturing Science, Ellis Horwood Limited, England,

(1986)

[4] Venkatesh. V.C, Kattan. I.A, Hoy. D, Ye. C.T. and Vankirk. J.S, An Analysis Cutting Tools

with Negative Side Cutting Edge Angles, Journal Materials Processing Technology, Vol. 58, (1996)

[5] Mazak, Operating Manual for Quick Turn 8 N, Yamazaki Mazak Corporation, publication

no. H147SG0010E, (1994)

[6] Sandvik Coromant, Metalworking Products Turning Tools, Denmark, Stibo Graphic, (2001)

[7] Kalpakjian. S., Manufacturing Engineering and Technology, Addison Wesley Publishing

Company, Chicago, (1995)

[8] Rochim Taufiq, Teori & Teknologi Proses Pemesinan. Bandung, FTI ITB, (1993)

DAFTAR SIMBOL

α : sudut geram [ ° ]

γ : sudut sudut potong bantu [ ° ]

κ : sudut.potong utama [ ° ]

λh : rasio pemampatan geram

φ : sudut geser [ ° ]

ap : kedalaman potong [mm]

d : diameter [mm]

fn : gerak makan [mm/r]

h : tebal geram sebelum dipotong [mm]

hc : tebal geram [mm]

hmax : tinggi maksimum ketidakrataan [µm]

L : panjang potong [mm]

Px : beban sumbu X [ % ]

Ps : beban poros utama [ % ]

Pz : beban sumbu Z [ % ] Ra : kekasaran permukaan [µm] Rg : kekasaran rata-kwadratis [µm] Rp : kedalaman perataan [µm] Rt : kedalaman total [µm] rβ : radius pahat [mm]

Vc : kecepatan potong [m/min]

Vf : kecepatan gerak makan [m/min]

Vg : kecepatan alir geram [m/min]