1

UJI KEMAMPUAN ADSORPSI ARANG BATOK KELAPA UNTUK

MEREDUKSI WARNA DAN PERMANGANAT VALUE DARI LIMBAH

CAIR INDUSTRI BATIK

ADSORPTION ABILITY TEST OF CHARCOAL COCONUT SHELLS

TO REDUCE COLOUR AND PERMANGANATE VALUE FROM

BATIK WASTEWATER

Raditya Derifa Jannatin 1) dan Ir. M. Razif, MM

Jurusan Teknik Lingkungan FTSP – ITS Surabaya Abstrak

Kampung Batik Jetis merupakan salah satu sentra produksi batik tulis yang belum memiliki instalasi pengolahan air limbah. Limbah cair industri tekstil batik sendiri memiliki kandungan warna dan organic yang cukup tinggi. Salah satu cara untuk mereduksi kandungan warna dan organic adalah dengan proses adsorpsi. Dalam penelitian ini dilakukan adsorpsi terhadap warna dan PV menggunakan arang batok kelapa sebagai adsorben dengan proses batch dan kontinyu. Pada proses batch digunakan variasi konsentrasi limbah cair batik (100%, 75%, dan 50%), ukuran adsorben (mesh 8, 10, dan 12) dan dosis adsorben (80gr, 100gr, dan 120gr). Pada proses kontinyu digunakan variasi tinggi media (7 cm, 14 cm, dan 21 cm) . Kemudian ditentukan nilai efisiensi removal dan nilai kemampuan adsorpsinya. Dari hasil penelitian didapat efisiensi removal oleh adsorben arang batok kelapa untuk konsentrasi warna dan permanganate value dari limbah cair batik secara batch adalah sebesar 77% - 100 % dan 7.5% – 83%. Konsentrasi, dosis serta ukuran yang paling efektif pada percobaan batch adalah 50%, 120gr/500ml dan mesh 12. Kemudian efisiensi removal adsorban arang batok kelapa untuk konsentrasi warna dan permanganate value dari limbah batik cair secara kontinyu sebesar 90-100% dan 80% – 95%. Dan ketinggian media adsorben arang batok kelapa yang paling efektif pada percobaan secara kontinyu adalah 21cm.

Kata kunci : batik, adsorpsi, arang batok kelapa, isotherm adsorpsi, konstanta kinetika

Abstract

Kampung Batik Jetis in one of written batik production center that don’t have wastewater treatment plant. The liquid wastewater batik textile industrial itself has a quite high color and organic concentration. An option to reduce color and organic is adsorption process. This research did the adsorption of color and organic using coconut shell charcoal as adsorbent in batch and continue process. In batch process is used various concentration of liquid batik wastewater (100%, 75%, and 50%), adsorbent dimension (mesh 8, 10, and 12) and adsorbent dose (80gr, 100gr, and 120gr). In continue process is used various of adsorbent height (7cm, 14 cm, and 21 cm). And then determined the removal efficiency value and the adsorption capacity. Based on research result, it got the removal efficiency by coconut charcoal shell adsorbent for color and permangate value concentration of batik industrial wastewater in batch process is 77% - 100% and 7.5 % - 83%. The most effective concentration, dose and dimension in batch process are 50%, 120gr/500ml and mesh 12. And then the adsorbent removal efficiency of coconut charcoal shell for color and permanganate value concentration from batik industrial wastewater in continue process is 90% - 100% and 80% – 95%. The most effective height of adsorben is 21 cm.

2 1. PENDAHULUAN

Industri batik nasional semakin berkembang akibat semakin banyaknya permintaan terhadap batik. Sejak dicanangkan hari batik nasional pada tanggal 2 Oktober 2009 omzet pengusaha batik naik hingga 50% (Suhendra, 2009). Pada beberapa daerah mulai muncul kampung batik sebagai sentra batik khas daerah masing – masing. Salah satu kampung batik tulis yang terkenal adalah kampung batik Sidoarjo. Kampung batik ini tergolong home industri dengan batik tulisnya.

Dalam proses produksinya, industri batik banyak menggunakan bahan-bahan kimia dan air. Bahan kimia ini biasanya digunakan pada proses pewarnaan atau pencelupan. Pada umumnya polutan yang terkandung dalam limbah industri batik selain warna dapat berupa logam berat, padatan tersuspensi, atau zat organik. Proses pembatikan secara garis besar terdiri dari pemolaan, pembatikan tulis, pewarnaan/pencelupan,

pelodoran/penghilangan lilin, dan penyempurnaan (Purwaningsih, 2008). Proses persiapan bahan, pewarnaan dan pelodoran menghasilkan limbah cair dengan kandungan COD dan warna yang tinggi, kadar COD mencapai 3039.7 mg/l dan warna 185 CU (Purwaningsih, 2008).

Pada peneltian ini akan dilakukan percobaan secara batch dan kontinyu dalam menentukan kemampuan efisiensi removal arang batok kelapa dalam mereduksi warna dan permanganate value.

2. METODOLOGI

Pelaksanaan diawali dengan uji ketahanan media, uji densitas media serta analisa awal warna dan PV. Percobaan adsorpsi secara

batch dilakukan dengan variasi konsentrasi

limbah cair , dosis dan ukuran media. Dari hasil percobaan batch ini dilakukan percobaan kontinyu memakai down flow fixed bed

adsorption coloumn dengan variasi ketinggian

media. Dari percobaan batch dan kontinyu akan dianalisa parameter warna dan PV. Data yang diperoleh dari percobaan diolah dengan isothermal Freundlich atau langmuir dan

interpretasi. Akhirnya ditarik kesimpulan dari interpretasi tersebut.

2.1. Analisis Sifat Fisik

Adsorban yang digunakan dalam percobaan ini adalah arang batok kelapa yang diperoleh dari toko bahan kimia di Jalan Tidar, Surabaya. Sebelum digunakan dalam percobaan, maka dilakukan uji ketahanan fisik media dan uji densitas media.

- Uji ketahanan fisik media

Uji ketahanan fisik media bertujuan untuk mengetahui pengurangan berat media setelah dilakukan perendaman dengan larutan HCl 20%. Kelayakan fisik media dapat terpenuhi apabila pengurangan berat media tidak lebih dari 2% berat media mula-mula

- Uji densitas media

Uji densitas media meliputi Apparent Density dan True Bulk Density. Apparent density merupakan berat jenis bahan media kondisi kering, sedangkan true bulk density merupakan berat jenis media pada keadaan jenuh air.

2.2. Perlakuan Terhadap Adsorben

Perlakuan terhadap adsorben sebelum adsorpsi terdapat empat macam yaitu:

i. Arang batok kelapa dicuci bersih untuk menghilangkan debu dan ash dengan menggunakan air bersih/kran.

ii. Arang batok kelapa yang telah dicuci bersih kemudian direndam dalam larutan HCl selama 24 jam sebagai prinsip dasar aktivasi kimia.

iii. Arang batok kelapa kemudian dicuci bersih dengan air kran sebelum dicuci dengan larutan soda kue untuk menetralkan pH.

iv. Arang batok kelapa dipanaskan pada temperature 105°C untuk menghilangkan kadar air serta memperbesar luas permukaan.

2.3. Limbah Cair Batik

Limbah cair batik yang dipergunakan untuk percobaan adsorpsi adalah limbah cair batik hasil proses pengerlingan.

Percobaan Pendahuluan

a. Penentuan Dosis Adsorban

Penentuan dosis adsorban dilakukan dengan proses batch dengan memvariasikan

3 dosis (25g, 50 g, dan 100g) pada 250ml

sampel dengan kecepatan putaran 60 rpm selama 3 jam.

b. Penentuan Waktu Pengadukan

Penentuan waktu pengadukan dilakukan dengan membubuhkan dosis adsroben hasil poin C pada kecepatan pengadukan 60rpm dan analisa warna dan PV pada interval 30 menit.

c. Penentuan kecepatan pengadukan

Penentuan kecepatan pengadukan atau agitasi dilakukan dengan dosis pada poin C dan waktu pengadukan pada poin D. Variasi kecepatan yang digunakan adalah 60 rpm, 80 rpm, dan 100 rpm.

2.4. Variabel Penelitian

Variabel penelitian meliputi variabel tidak bebas dan variabel bebas. Variabel tidak bebas adalah kadar warna dan organic yang teradsorpsi.

Variabel bebas proses batch adalah :

- Ukuran arang batok kelapa (3 variasi : mesh 8, 10, dan 12)

- Konsentrasi limbah awal ( 3 variasi :100%, 75%, dan 50%)

- Dosis arang batok kelapa (3 variasi : ditentukan berdasarkan uji pendahuluan) Variabel bebas proses kontinyu adalah : Ketinggian media (3 variasi : ditentukan berdasarkan proses batch)

2.5. Pelaksanaan

A. Sistem Batch

Percobaan adsorpsi dilaksanakan secara

batch dengan langkah kerja secara batch dapat

dilihat pada gambar 1. system batch menggunakan alat jartest sebagai pengaduk. Kecepatan putaran pada 60 rpm. Waktu pengadukan berdasarkan poin 2.3.b, dilanjutkan percobaan dengan prosedur sebagai berikut:

a. Menyiapkan empat beaker glass yang telah dibersihkan

b. Menyiapkan larutan cair batik dengan konsentrasi 100%,75% dan 50%

c. Mengisi beker glass masing-masing dengan larutan limbah cair batik tersebut sampai volume 500 ml

d. Mengisi satu bekerglass dengan aquades sampai 500 ml sebagai blanko

e. Meletakkan bekerglas tersebut pada alat jartest

f. Memasukkan adsorban sebanyak dosis yang ditentukan berdasarkan hasil percobaan pendahuluan untuk kemudian divariasikan sebanyak 3 jenis dengan ukuran media mesh 8 (3.35-2.36 mm) pada tiga beker glass yang ada dan satu bekerglas tanpa adsorben sebagai kontrol g. Menjalankan alat jartest dengan kecepatan putaran 60 RPM dan waktu yang ditentukan.

h. Mematikan alat jartest setelah waktu kesetimbangan terjadi

i. Setelah didiamkan sesaat kurang lebih 30 menit, dilakukan pengambilan sampel dari tiap bekerglass pada bagian supernatannya

j. Melakukan analisa warna dan PV

k. Mengulangi prosedur a sampai j untuk Ukuran media mesh 10 (2.36-2.00 mm); mesh 12 (1.63 – 2.00 mm)

Konsentrasi Limbah Cair Batik (100, 75, 50%)

Variasi Ukuran dan Dosis Adsorben

Aduk dengan kecepatan dan waktu yang didapat

pada percobaan pendahuluan Analisa warna dan PV

Variasi Ukuran dan Dosis Adsorben Variasi Ukuran dan Dosis Adsorben Variasi Ukuran dan Dosis Adsorben

Gambar 1 Skema Percobaan Batch B. Sistem Kontinyu

Sistem kontinyu adalah lanjutan dari system batch. Percobaan adsorpsi dilaksanakan menggunakan konsentrasi limbah, ukuran dan dosis adsorban optimum yang didapat dari sistem batch. Skema percobaan kontinyu dapat dilihat pada Gambar 3.2. Kolom akan diisi dengan adsorban dengan tinggi berdasar pada dosis sistem batch. Pada proses ini akan dipertahankan tinggi muka air dengan tujuan membuat sama lama waktu kontak antara batch dan kontinyu.

Pada proses kontinyu menggunakan arang batok kelapa komersil ini dilakukan dengan variasi ketinggian media. Variasi ketinggian media ditentukan berdasarkan hasil percobaan batch yang didapatkan melalui proses batch.

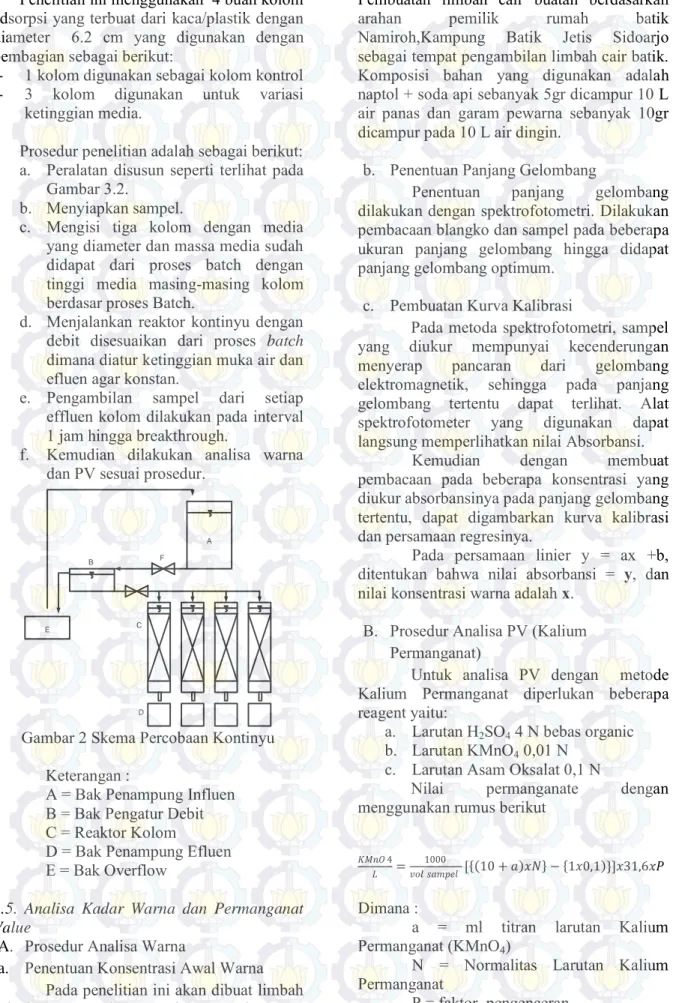

4 Penelitian ini menggunakan 4 buah kolom

adsorpsi yang terbuat dari kaca/plastik dengan diameter 6.2 cm yang digunakan dengan pembagian sebagai berikut:

- 1 kolom digunakan sebagai kolom kontrol - 3 kolom digunakan untuk variasi

ketinggian media.

Prosedur penelitian adalah sebagai berikut: a. Peralatan disusun seperti terlihat pada

Gambar 3.2.

b. Menyiapkan sampel.

c. Mengisi tiga kolom dengan media yang diameter dan massa media sudah didapat dari proses batch dengan tinggi media masing-masing kolom berdasar proses Batch.

d. Menjalankan reaktor kontinyu dengan debit disesuaikan dari proses batch dimana diatur ketinggian muka air dan efluen agar konstan.

e. Pengambilan sampel dari setiap effluen kolom dilakukan pada interval 1 jam hingga breakthrough.

f. Kemudian dilakukan analisa warna dan PV sesuai prosedur.

A B C D E F

Gambar 2 Skema Percobaan Kontinyu Keterangan :

A = Bak Penampung Influen B = Bak Pengatur Debit C = Reaktor Kolom

D = Bak Penampung Efluen E = Bak Overflow

2.5. Analisa Kadar Warna dan Permanganat Value

A. Prosedur Analisa Warna

a. Penentuan Konsentrasi Awal Warna Pada penelitian ini akan dibuat limbah cair buatan untuk acuan konsentrasi warna.

Pembuatan limbah cair buatan berdasarkan arahan pemilik rumah batik Namiroh,Kampung Batik Jetis Sidoarjo sebagai tempat pengambilan limbah cair batik. Komposisi bahan yang digunakan adalah naptol + soda api sebanyak 5gr dicampur 10 L air panas dan garam pewarna sebanyak 10gr dicampur pada 10 L air dingin.

b. Penentuan Panjang Gelombang

Penentuan panjang gelombang dilakukan dengan spektrofotometri. Dilakukan pembacaan blangko dan sampel pada beberapa ukuran panjang gelombang hingga didapat panjang gelombang optimum.

c. Pembuatan Kurva Kalibrasi

Pada metoda spektrofotometri, sampel yang diukur mempunyai kecenderungan menyerap pancaran dari gelombang elektromagnetik, sehingga pada panjang gelombang tertentu dapat terlihat. Alat spektrofotometer yang digunakan dapat langsung memperlihatkan nilai Absorbansi.

Kemudian dengan membuat pembacaan pada beberapa konsentrasi yang diukur absorbansinya pada panjang gelombang tertentu, dapat digambarkan kurva kalibrasi dan persamaan regresinya.

Pada persamaan linier y = ax +b, ditentukan bahwa nilai absorbansi = y, dan nilai konsentrasi warna adalah x.

B. Prosedur Analisa PV (Kalium Permanganat)

Untuk analisa PV dengan metode Kalium Permanganat diperlukan beberapa reagent yaitu:

a. Larutan H2SO4 4 N bebas organic

b. Larutan KMnO4 0,01 N

c. Larutan Asam Oksalat 0,1 N

Nilai permanganate dengan menggunakan rumus berikut

𝐾𝑀𝑛𝑂 4

𝐿 =

1000

𝑣𝑜𝑙 𝑠𝑎𝑚𝑝𝑒𝑙 [ 10 + 𝑎 𝑥𝑁 − 1𝑥0,1 }]𝑥31,6𝑥𝑃 (3.1)

Dimana :

a = ml titran larutan Kalium Permanganat (KMnO4)

N = Normalitas Larutan Kalium Permanganat

5 C. Efisiensi Removal

Efisiensi removal (%) pada adsorben terhadap warna dan permanganat value dihitung dengan menggunakan rumus:

𝐸 % =𝐶𝑎𝑤𝑎𝑙−𝐶𝑎𝑘 ℎ 𝑖𝑟

𝐶𝑎𝑤𝑎𝑙 𝑥100% (3.2)

Keterangan :

E(%) = efisieni removal (%) Cawal = konsentrasi awal (mg/l) Cakhir = konsentrasi akhir (mg/l)

3. HASIL DAN PEMBAHASAN

3.1. Hasil Uji Pendahuluan Uji Fisik Media

Uji pendahuluan mengenai fisik media yang dilakukan meliputi fisik media dan uji densitas media. Hasil yang diperoleh diharap menjadi data pendukung penelitian untuk aplikasi selanjutnya. data hasil uji pendahuluan dapat dilihat pada Tabel 1.

Tabel 1 Hasil Uji Pendahuluan

Karakteristik Hasil

1. Ketahanan Fisik 1.42%

2. Densitas Media a. True Bulk Density

Diameter I 1.1852 gram/ml

Diameter II 1.2180 gram/ml

Diameter III 1.3485 gram/ml

b. Apparent Density

Diameter I 0.5804 gram/ml

Diameter II 0.5955 gram/ml

Diameter III 0.6025 gram/ml

Hasil pengukuran ketahanan fisik media didapatkan 1.42%. nilai ketahanan fisik media menunjukkan penurunan berat media setelah direndam asam kuat (HCl) dan pengovenan masing – masing selama 24 jam. Prosentase pengurangan lebih kecil dari 2 % menunjukkan ketahanan fisik layak untuk digunakan sebagai media adsorpsi.

Density media (true bulk dan apparent density) pada variasi diameter media menunjukkan pada diameter yang lebih besar memiliki berat volume yang kecil. Pada diameter yang lebih besar, akan terdapat rongga – rongga kosong yang lebih banyak daripada diameter kecil, sehingga walaupun telah dimampatkan atau terisi air, hasil

pengukuran menunjukkan hasil yang lebih kecil daripada diameter kecil.

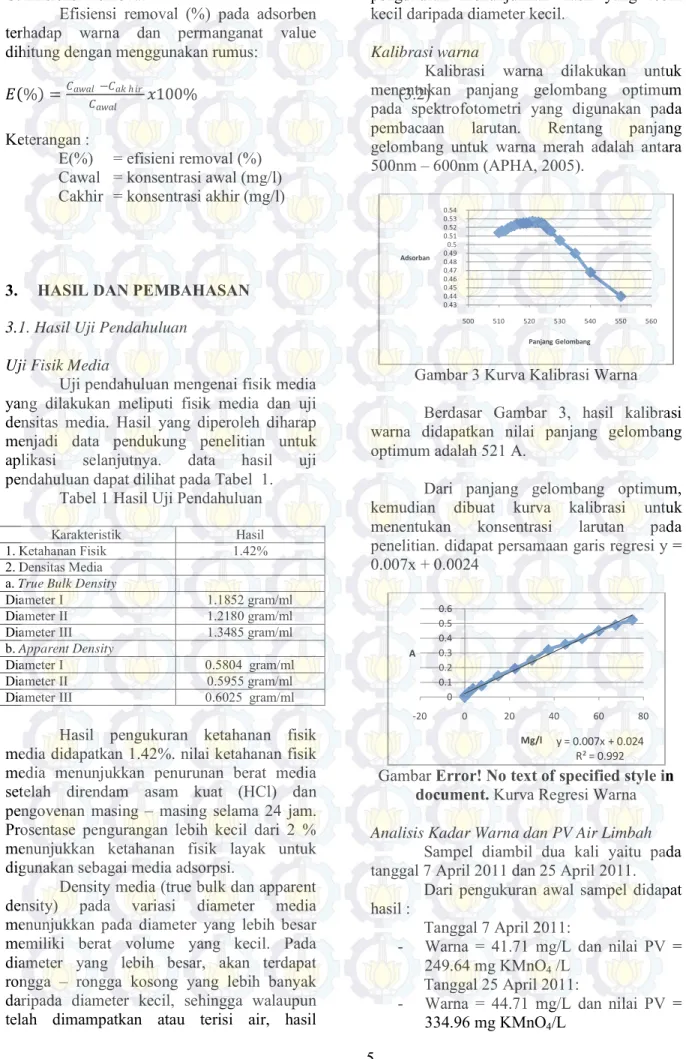

Kalibrasi warna

Kalibrasi warna dilakukan untuk menentukan panjang gelombang optimum pada spektrofotometri yang digunakan pada pembacaan larutan. Rentang panjang gelombang untuk warna merah adalah antara 500nm – 600nm (APHA, 2005).

Gambar 3 Kurva Kalibrasi Warna Berdasar Gambar 3, hasil kalibrasi warna didapatkan nilai panjang gelombang optimum adalah 521 A.

Dari panjang gelombang optimum, kemudian dibuat kurva kalibrasi untuk menentukan konsentrasi larutan pada penelitian. didapat persamaan garis regresi y = 0.007x + 0.0024

Gambar Error! No text of specified style in document. Kurva Regresi Warna

Analisis Kadar Warna dan PV Air Limbah

Sampel diambil dua kali yaitu pada tanggal 7 April 2011 dan 25 April 2011.

Dari pengukuran awal sampel didapat hasil :

Tanggal 7 April 2011:

- Warna = 41.71 mg/L dan nilai PV = 249.64 mg KMnO4 /L

Tanggal 25 April 2011:

- Warna = 44.71 mg/L dan nilai PV = 334.96 mg KMnO4/L 0.43 0.44 0.45 0.46 0.47 0.48 0.49 0.5 0.51 0.52 0.53 0.54 500 510 520 530 540 550 560 Adsorban Panjang Gelombang y = 0.007x + 0.024 R² = 0.992 0 0.1 0.2 0.3 0.4 0.5 0.6 -20 0 20 40 60 80 A Mg/l

6

Penentuan Dosis Adsorban.

Dari beberapa dosis didapatkan besaran dosis yang dapat mengadsorp adsorbat secara optimum, dapat dilihat pada Tabel 4.2.

Tabel 2 Hasil Penentuan Dosis Adsorban Untuk Warna

Dosis(gr) mg/l % Removal

25 35.57143 14.72603 50 9.714286 76.71233 100 63.57143 -52.3973 Tabel 3 Hasil Penentuan Dosis Adsorban

Untuk PV

Dosis(gr) PV(mg KMNO4/l) % Removal

25 230.68 7.594937

50 161.16 35.44304

100 208.56 16.4557

Pada hasil analisa warna untuk dosis 100 gr/250ml konsentrasi akhir justru lebih besar dari konsentrasi awal, hal ini dikarenakan dari faktor adsorban yang menghasilkan abu saat pengadukan sehingga menganggu pembacaan. dosis yang kemudian diambil sebagai dosis adsorban adalah 50gr/250ml. Dari 50gr/250ml dikonversi menjadi 100gr/500ml. Dosis ini kemudian di variasi menjadi tiga besaran yaitu 80gr, 100gr dan 120 gr dalam 500ml untuk memperkuat hasil penentuan dosis yang lebih optimum.

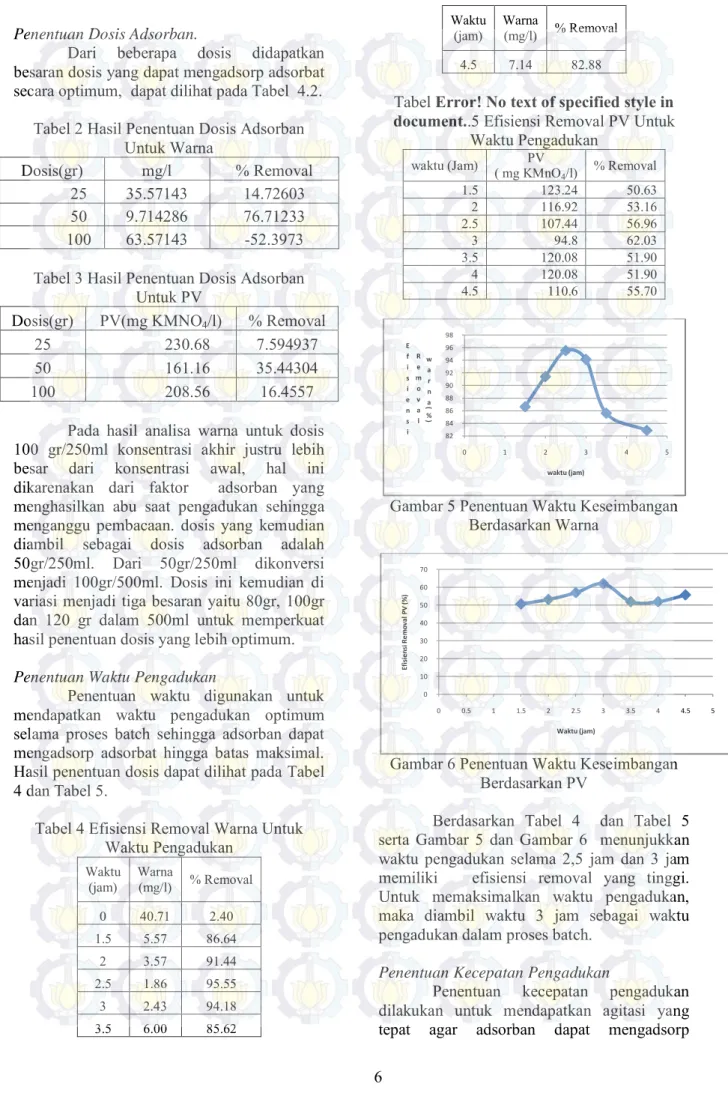

Penentuan Waktu Pengadukan

Penentuan waktu digunakan untuk mendapatkan waktu pengadukan optimum selama proses batch sehingga adsorban dapat mengadsorp adsorbat hingga batas maksimal. Hasil penentuan dosis dapat dilihat pada Tabel 4 dan Tabel 5.

Tabel 4 Efisiensi Removal Warna Untuk Waktu Pengadukan

Waktu

(jam) Warna (mg/l) % Removal

0 40.71 2.40 1.5 5.57 86.64 2 3.57 91.44 2.5 1.86 95.55 3 2.43 94.18 3.5 6.00 85.62 Waktu

(jam) Warna (mg/l) % Removal 4.5 7.14 82.88

Tabel Error! No text of specified style in document..5 Efisiensi Removal PV Untuk

Waktu Pengadukan

waktu (Jam) ( mg KMnOPV

4/l) % Removal 1.5 123.24 50.63 2 116.92 53.16 2.5 107.44 56.96 3 94.8 62.03 3.5 120.08 51.90 4 120.08 51.90 4.5 110.6 55.70

Gambar 5 Penentuan Waktu Keseimbangan Berdasarkan Warna

Gambar 6 Penentuan Waktu Keseimbangan Berdasarkan PV

Berdasarkan Tabel 4 dan Tabel 5 serta Gambar 5 dan Gambar 6 menunjukkan waktu pengadukan selama 2,5 jam dan 3 jam memiliki efisiensi removal yang tinggi. Untuk memaksimalkan waktu pengadukan, maka diambil waktu 3 jam sebagai waktu pengadukan dalam proses batch.

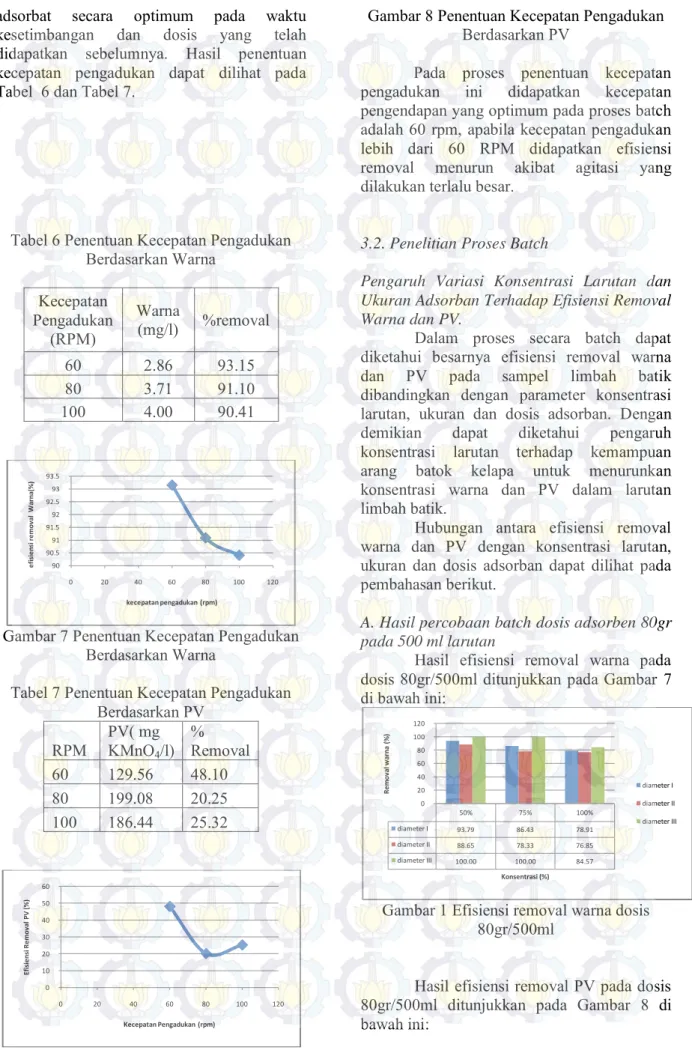

Penentuan Kecepatan Pengadukan

Penentuan kecepatan pengadukan dilakukan untuk mendapatkan agitasi yang tepat agar adsorban dapat mengadsorp

82 84 86 88 90 92 94 96 98 0 1 2 3 4 5 E f i s i e n s i R e m o v a l w a r n a ( %) waktu (jam) 0 10 20 30 40 50 60 70 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 Efi si e n si R e m o va l P V ( % ) Waktu (jam)

7 adsorbat secara optimum pada waktu

kesetimbangan dan dosis yang telah didapatkan sebelumnya. Hasil penentuan kecepatan pengadukan dapat dilihat pada Tabel 6 dan Tabel 7.

Tabel 6 Penentuan Kecepatan Pengadukan Berdasarkan Warna Kecepatan Pengadukan (RPM) Warna (mg/l) %removal 60 2.86 93.15 80 3.71 91.10 100 4.00 90.41

Gambar 7 Penentuan Kecepatan Pengadukan Berdasarkan Warna

Tabel 7 Penentuan Kecepatan Pengadukan Berdasarkan PV RPM PV( mg KMnO4/l) % Removal 60 129.56 48.10 80 199.08 20.25 100 186.44 25.32

Gambar 8 Penentuan Kecepatan Pengadukan Berdasarkan PV

Pada proses penentuan kecepatan pengadukan ini didapatkan kecepatan pengendapan yang optimum pada proses batch adalah 60 rpm, apabila kecepatan pengadukan lebih dari 60 RPM didapatkan efisiensi removal menurun akibat agitasi yang dilakukan terlalu besar.

3.2. Penelitian Proses Batch

Pengaruh Variasi Konsentrasi Larutan dan Ukuran Adsorban Terhadap Efisiensi Removal Warna dan PV.

Dalam proses secara batch dapat diketahui besarnya efisiensi removal warna dan PV pada sampel limbah batik dibandingkan dengan parameter konsentrasi larutan, ukuran dan dosis adsorban. Dengan demikian dapat diketahui pengaruh konsentrasi larutan terhadap kemampuan arang batok kelapa untuk menurunkan konsentrasi warna dan PV dalam larutan limbah batik.

Hubungan antara efisiensi removal warna dan PV dengan konsentrasi larutan, ukuran dan dosis adsorban dapat dilihat pada pembahasan berikut.

A. Hasil percobaan batch dosis adsorben 80gr pada 500 ml larutan

Hasil efisiensi removal warna pada dosis 80gr/500ml ditunjukkan pada Gambar 7 di bawah ini:

Gambar 1 Efisiensi removal warna dosis 80gr/500ml

Hasil efisiensi removal PV pada dosis 80gr/500ml ditunjukkan pada Gambar 8 di bawah ini: 90 90.5 91 91.5 92 92.5 93 93.5 0 20 40 60 80 100 120 e fi si e n si r e m o va l W ar n a( % ) kecepatan pengadukan (rpm) 0 10 20 30 40 50 60 0 20 40 60 80 100 120 Ef isi e n si R e m o va l P V ( % ) Kecepatan Pengadukan (rpm) 50% 75% 100% diameter I 93.79 86.43 78.91 diameter II 88.65 78.33 76.85 diameter III 100.00 100.00 84.57 0 20 40 60 80 100 120 R e m o va l w ar n a (% ) Konsentrasi (%) diameter I diameter II diameter III

8 Gambar Error! No text of specified style in

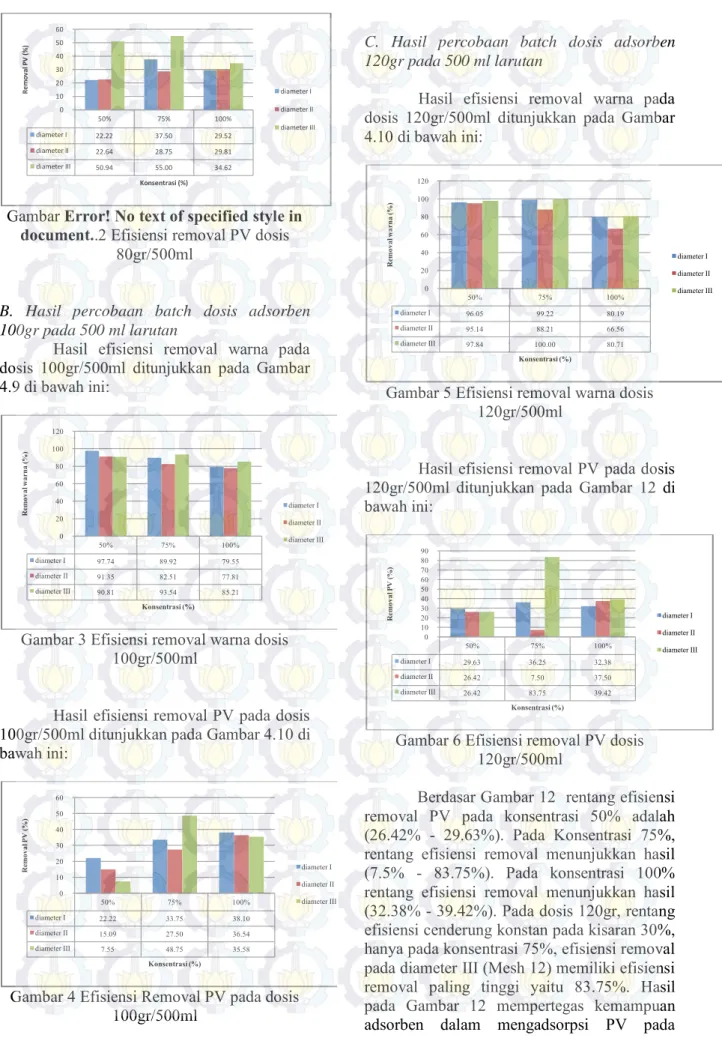

document..2 Efisiensi removal PV dosis 80gr/500ml

B. Hasil percobaan batch dosis adsorben 100gr pada 500 ml larutan

Hasil efisiensi removal warna pada dosis 100gr/500ml ditunjukkan pada Gambar 4.9 di bawah ini:

Gambar 3 Efisiensi removal warna dosis 100gr/500ml

Hasil efisiensi removal PV pada dosis 100gr/500ml ditunjukkan pada Gambar 4.10 di bawah ini:

Gambar 4 Efisiensi Removal PV pada dosis 100gr/500ml

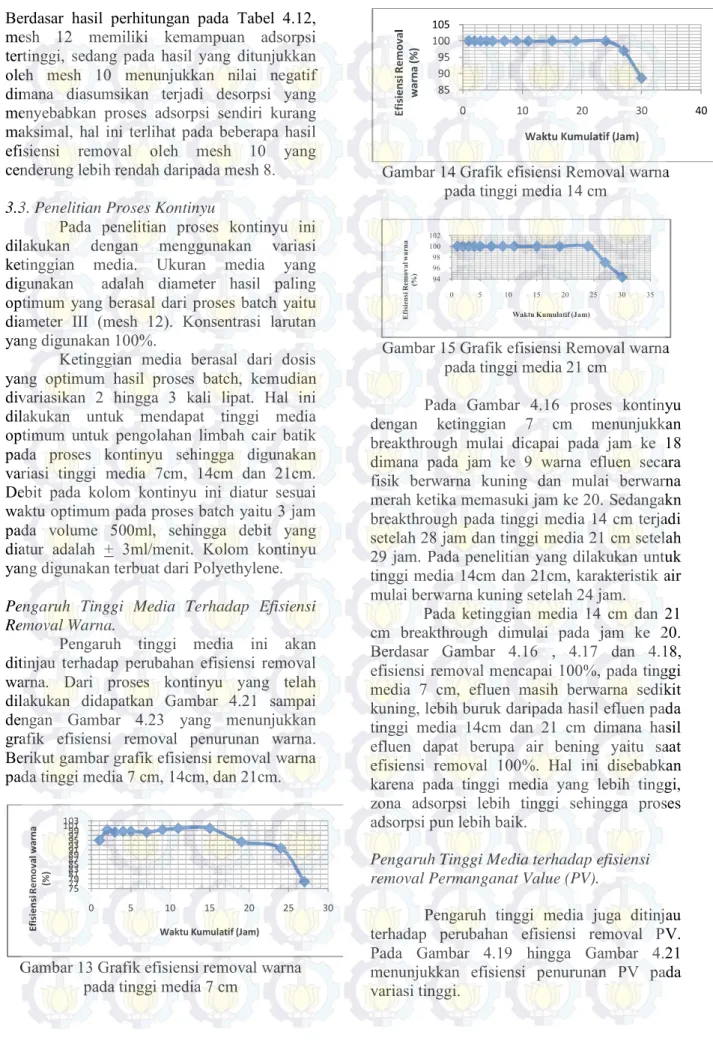

C. Hasil percobaan batch dosis adsorben 120gr pada 500 ml larutan

Hasil efisiensi removal warna pada dosis 120gr/500ml ditunjukkan pada Gambar 4.10 di bawah ini:

Gambar 5 Efisiensi removal warna dosis 120gr/500ml

Hasil efisiensi removal PV pada dosis 120gr/500ml ditunjukkan pada Gambar 12 di bawah ini:

Gambar 6 Efisiensi removal PV dosis 120gr/500ml

Berdasar Gambar 12 rentang efisiensi removal PV pada konsentrasi 50% adalah (26.42% - 29.63%). Pada Konsentrasi 75%, rentang efisiensi removal menunjukkan hasil (7.5% - 83.75%). Pada konsentrasi 100% rentang efisiensi removal menunjukkan hasil (32.38% - 39.42%). Pada dosis 120gr, rentang efisiensi cenderung konstan pada kisaran 30%, hanya pada konsentrasi 75%, efisiensi removal pada diameter III (Mesh 12) memiliki efisiensi removal paling tinggi yaitu 83.75%. Hasil pada Gambar 12 mempertegas kemampuan adsorben dalam mengadsorpsi PV pada

50% 75% 100% diameter I 22.22 37.50 29.52 diameter II 22.64 28.75 29.81 diameter III 50.94 55.00 34.62 0 10 20 30 40 50 60 R e m o va l P V ( % ) Konsentrasi (%) diameter I diameter II diameter III 50% 75% 100% diameter I 97.74 89.92 79.55 diameter II 91.35 82.51 77.81 diameter III 90.81 93.54 85.21 0 20 40 60 80 100 120 Re m ov al wa rn a (%) Konsentrasi (%) diameter I diameter II diameter III 50% 75% 100% diameter I 22.22 33.75 38.10 diameter II 15.09 27.50 36.54 diameter III 7.55 48.75 35.58 0 10 20 30 40 50 60 Re m ov al PV (%) Konsentrasi (%) diameter I diameter II diameter III 50% 75% 100% diameter I 96.05 99.22 80.19 diameter II 95.14 88.21 66.56 diameter III 97.84 100.00 80.71 0 20 40 60 80 100 120 R emo va l w ar na (% ) Konsentrasi (%) diameter I diameter II diameter III 50% 75% 100% diameter I 29.63 36.25 32.38 diameter II 26.42 7.50 37.50 diameter III 26.42 83.75 39.42 0 10 20 30 40 50 60 70 80 90 R emo va l P V (% ) Konsentrasi (%) diameter I diameter II diameter III

9 Gambar 4.10 dan 4.8. Hanya pada konsentrasi

75% terjadi data di luar rata- rata efisiensi removal yang berkisar 30%.

Rata – rata nilai efisiensi removal warna dan PV adalah 89.32% dan 35.47%. Sehingga pada dosis ini terjadi reduksi warna sebesar 89.32% yang diikuti PV sebesar 35.47%. Apabila nilai PV dianggap satu, maka kemampuan adsorpsi warna adalah hampir tiga kali nilai PV.

Dari pembahasan hubungan antara nilai warna dan PV, didapatkan hubungan efisiensi removal warna dan PV adalah nilai efisiensi warna sebesar tiga kali efisiensi PV

Berdasarkan pembahasan efisiensi removal di atas, terlihat bahwa nilai rata – rata efisiensi removal paling efektif untuk mengadsorpsi warna dan PV terdapat pada ukuran media mesh 12 dengan dosis 120gr/500ml dan pada konsentrasi 50%.

Adsorpsi Isothermis

Dalam adsorpsi isothermis ini hanya dilakukan perhitungan kapasitas adsorpsi terhadap warna. Hal ini dilakukan karena berdasarkan grafik efisiensi removal PV, efisiensi removal yang didapat kurang dari 50%, menandakan bahwa kandungan organic yang kecil pada limbah batik yang berasal dari Kampung Batik Jetis. Dalam penentuan kapasitas adsorpsi terhadap warna digunakan persamaan isotherm dengan melakukan plot data hasil penelitian serta perhitungan. Pada perhitungan adsorpsi Isothermis dalam penelitian ini akan digunakan model isotherm Langmuir, Freundlich dan BET. Dari ketiga model adsorpsi tersebut kemudian dipilih persamaan yang menghasilkan garis regresi yang paling linier yaitu garis regresi dengan konstanta regresi (R2) terbesar.

Perhitungan parameter model dimaksudkan untuk melihat kecenderungan data yang diperoleh diantara tiga model isotherm. Untuk melihat kecenderungan itu, maka koefisien regresi (R2) dan ketiga model

akan dibandingkan. Koefisien determinasi yang lebih besar dianggap sebagai model yang lebih dekat dengan data percobaan.

Dari grafik linier Gambar 13 hingga Gambar 15 yang telah dibuat dengan menggunakan ketiga model isotherm adsorpsi, didapat nilai koefisien regresi R2 untuk masing

– masing jenis ukuran diameter arang batok kelapa . Tabel 11 menunjukkan koefisien

regresi model isotherm adsorpsi dalam penurunan warna.

Tabel Error! No text of specified style in document..8 Nilai Koefisien Regresi Untuk

Masing – Masing Model Isotherm Adsorpsi Dalam Penurunan Warna

No Keterangan Koefisien Regresi

Freundlich Langmuir BET

1 Diameter I (mesh 8) 0.411 0.531 0.928

2 Diameter II (mesh 10) 0.412 0.573 0.802

3 Diameter III (mesh 12) 0.026 0.099 0.911

sumber : Hasil Analisis

Dari Tabel 4.11 tampak hasil nilai koefisien regresi tertinggi dicapai oleh model Isotherm BET yaitu pada diameter I (mesh 8) sebesar 0.928. Hasil ini menunjukkan data yang didapat pada hasil percobaan mendekati asumsi – asumsi pada isotherm BET. Sehingga untuk penentuan kapasitas adsorpsi karbon akan digunakan persamaan Isotherm BET. Penggunaan persamaan Isotherm BET ini menunjukkan terjadinya proses adsorpsi multi layer pada arang batok kelapa arang batok kelapa terhadap limbah cair batik pada penelitian ini.

Dari persamaan regresi model isotherm BET yang disajikan, dilakukan pengolahan data – data tersebut maka akan didapat persamaan isotherm BET yang berbeda – beda untuk setiap variasi diameter. Berdasarkan persamaan linier grafik BET didapat persamaan garis linier dan regresi untuk mendapatkan persamaan BET.

Nilai masing – masing q (x/m) untuk setiap ukuran arang batok kelapa dapat dilihat pada Tabel 4.12

Tabel Error! No text of specified style in document..9 Nilai Konstanta BET Dan Persamaan Isotherm BET Untuk Masing – Masing Variasi Ukuran Dalam Penurunan

Warna Ukuran q

Mesh 8 0.000523462 Mesh 10 -5.09645E-05 Mesh 12 0.003149073 sumber : Hasil Analisis

10 Berdasar hasil perhitungan pada Tabel 4.12,

mesh 12 memiliki kemampuan adsorpsi tertinggi, sedang pada hasil yang ditunjukkan oleh mesh 10 menunjukkan nilai negatif dimana diasumsikan terjadi desorpsi yang menyebabkan proses adsorpsi sendiri kurang maksimal, hal ini terlihat pada beberapa hasil efisiensi removal oleh mesh 10 yang cenderung lebih rendah daripada mesh 8.

3.3. Penelitian Proses Kontinyu

Pada penelitian proses kontinyu ini dilakukan dengan menggunakan variasi ketinggian media. Ukuran media yang digunakan adalah diameter hasil paling optimum yang berasal dari proses batch yaitu diameter III (mesh 12). Konsentrasi larutan yang digunakan 100%.

Ketinggian media berasal dari dosis yang optimum hasil proses batch, kemudian divariasikan 2 hingga 3 kali lipat. Hal ini dilakukan untuk mendapat tinggi media optimum untuk pengolahan limbah cair batik pada proses kontinyu sehingga digunakan variasi tinggi media 7cm, 14cm dan 21cm. Debit pada kolom kontinyu ini diatur sesuai waktu optimum pada proses batch yaitu 3 jam pada volume 500ml, sehingga debit yang diatur adalah + 3ml/menit. Kolom kontinyu yang digunakan terbuat dari Polyethylene.

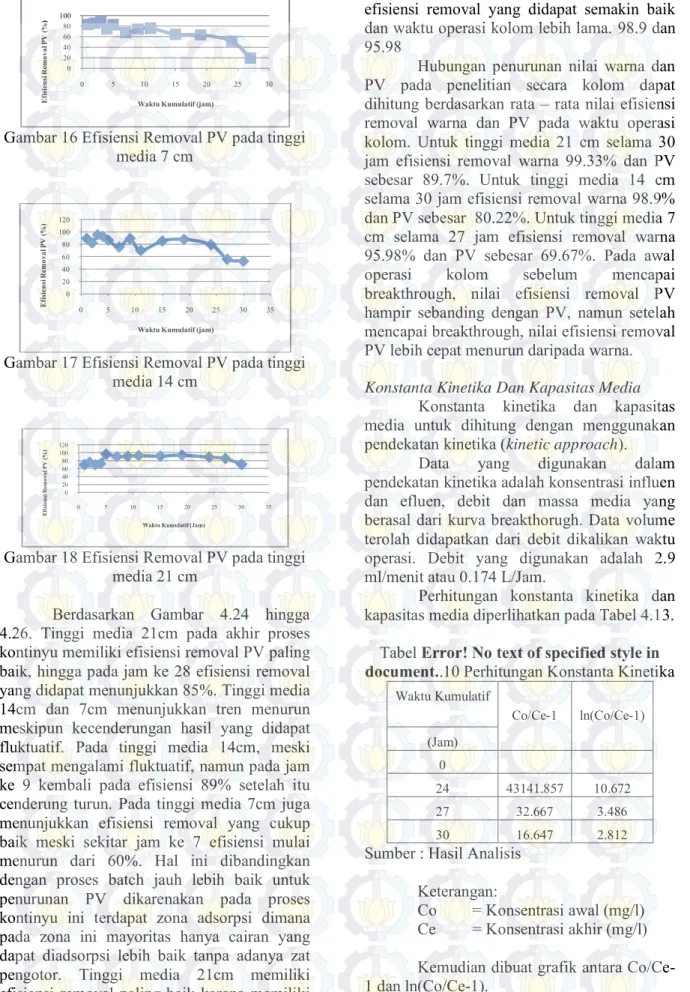

Pengaruh Tinggi Media Terhadap Efisiensi Removal Warna.

Pengaruh tinggi media ini akan ditinjau terhadap perubahan efisiensi removal warna. Dari proses kontinyu yang telah dilakukan didapatkan Gambar 4.21 sampai dengan Gambar 4.23 yang menunjukkan grafik efisiensi removal penurunan warna. Berikut gambar grafik efisiensi removal warna pada tinggi media 7 cm, 14cm, dan 21cm.

Gambar 13 Grafik efisiensi removal warna pada tinggi media 7 cm

Gambar 14 Grafik efisiensi Removal warna pada tinggi media 14 cm

Gambar 15 Grafik efisiensi Removal warna pada tinggi media 21 cm

Pada Gambar 4.16 proses kontinyu dengan ketinggian 7 cm menunjukkan breakthrough mulai dicapai pada jam ke 18 dimana pada jam ke 9 warna efluen secara fisik berwarna kuning dan mulai berwarna merah ketika memasuki jam ke 20. Sedangakn breakthrough pada tinggi media 14 cm terjadi setelah 28 jam dan tinggi media 21 cm setelah 29 jam. Pada penelitian yang dilakukan untuk tinggi media 14cm dan 21cm, karakteristik air mulai berwarna kuning setelah 24 jam.

Pada ketinggian media 14 cm dan 21 cm breakthrough dimulai pada jam ke 20. Berdasar Gambar 4.16 , 4.17 dan 4.18, efisiensi removal mencapai 100%, pada tinggi media 7 cm, efluen masih berwarna sedikit kuning, lebih buruk daripada hasil efluen pada tinggi media 14cm dan 21 cm dimana hasil efluen dapat berupa air bening yaitu saat efisiensi removal 100%. Hal ini disebabkan karena pada tinggi media yang lebih tinggi, zona adsorpsi lebih tinggi sehingga proses adsorpsi pun lebih baik.

Pengaruh Tinggi Media terhadap efisiensi removal Permanganat Value (PV).

Pengaruh tinggi media juga ditinjau terhadap perubahan efisiensi removal PV. Pada Gambar 4.19 hingga Gambar 4.21 menunjukkan efisiensi penurunan PV pada variasi tinggi. 75 77 79 81 83 85 87 89 91 93 95 97 99 101 103 0 5 10 15 20 25 30 Ef isi e n si R e m o va l wa rn a (% )

Waktu Kumulatif (Jam)

85 90 95 100 105 0 10 20 30 40 Ef isien si R em o va l w ar n a (% )

Waktu Kumulatif (Jam)

94 96 98 100 102 0 5 10 15 20 25 30 35 E fis iens i Re m ov al wa rn a (%)

11 Gambar 16 Efisiensi Removal PV pada tinggi

media 7 cm

Gambar 17 Efisiensi Removal PV pada tinggi media 14 cm

Gambar 18 Efisiensi Removal PV pada tinggi media 21 cm

Berdasarkan Gambar 4.24 hingga 4.26. Tinggi media 21cm pada akhir proses kontinyu memiliki efisiensi removal PV paling baik, hingga pada jam ke 28 efisiensi removal yang didapat menunjukkan 85%. Tinggi media 14cm dan 7cm menunjukkan tren menurun meskipun kecenderungan hasil yang didapat fluktuatif. Pada tinggi media 14cm, meski sempat mengalami fluktuatif, namun pada jam ke 9 kembali pada efisiensi 89% setelah itu cenderung turun. Pada tinggi media 7cm juga menunjukkan efisiensi removal yang cukup baik meski sekitar jam ke 7 efisiensi mulai menurun dari 60%. Hal ini dibandingkan dengan proses batch jauh lebih baik untuk penurunan PV dikarenakan pada proses kontinyu ini terdapat zona adsorpsi dimana pada zona ini mayoritas hanya cairan yang dapat diadsorpsi lebih baik tanpa adanya zat pengotor. Tinggi media 21cm memiliki efisiensi removal paling baik karena memiliki jumlah media terbanyak yang menghasilkan zona adsorpsi tertinggi. Semakin tinggi media,

efisiensi removal yang didapat semakin baik dan waktu operasi kolom lebih lama. 98.9 dan 95.98

Hubungan penurunan nilai warna dan PV pada penelitian secara kolom dapat dihitung berdasarkan rata – rata nilai efisiensi removal warna dan PV pada waktu operasi kolom. Untuk tinggi media 21 cm selama 30 jam efisiensi removal warna 99.33% dan PV sebesar 89.7%. Untuk tinggi media 14 cm selama 30 jam efisiensi removal warna 98.9% dan PV sebesar 80.22%. Untuk tinggi media 7 cm selama 27 jam efisiensi removal warna 95.98% dan PV sebesar 69.67%. Pada awal operasi kolom sebelum mencapai breakthrough, nilai efisiensi removal PV hampir sebanding dengan PV, namun setelah mencapai breakthrough, nilai efisiensi removal PV lebih cepat menurun daripada warna.

Konstanta Kinetika Dan Kapasitas Media

Konstanta kinetika dan kapasitas media untuk dihitung dengan menggunakan pendekatan kinetika (kinetic approach).

Data yang digunakan dalam pendekatan kinetika adalah konsentrasi influen dan efluen, debit dan massa media yang berasal dari kurva breakthorugh. Data volume terolah didapatkan dari debit dikalikan waktu operasi. Debit yang digunakan adalah 2.9 ml/menit atau 0.174 L/Jam.

Perhitungan konstanta kinetika dan kapasitas media diperlihatkan pada Tabel 4.13.

Tabel Error! No text of specified style in document..10 Perhitungan Konstanta Kinetika

Waktu Kumulatif Co/Ce-1 ln(Co/Ce-1) (Jam) 0 24 43141.857 10.672 27 32.667 3.486 30 16.647 2.812

Sumber : Hasil Analisis Keterangan:

Co = Konsentrasi awal (mg/l) Ce = Konsentrasi akhir (mg/l) Kemudian dibuat grafik antara Co/Ce-1 dan ln(Co/Ce-Co/Ce-1). 0 20 40 60 80 100 0 5 10 15 20 25 30 E fis iens i Re m ov al PV (%)

Waktu Kumulatif (jam)

0 20 40 60 80 100 120 0 5 10 15 20 25 30 35 E fis ien si R em ov al P V (% )

Waktu Kumulatif (jam)

0 20 40 60 80 100 120 0 5 10 15 20 25 30 35 Ef is ie ns i R em oval P V (%)

12 Gambar Error! No text of specified style in

document..7 Grafik konstanta kinetika dan kapasitas media arang batok kelapa pada

adsorpsi warna pada tinggi media 21 cm Berdasarkan Gambar 4.222, didapatkan nilai :

Perhitungan nilai qo pada tinggi media lain dapat dilihat pada Tabel 4.14 di bawah ini.

Tabel Error! No text of specified style in document..11 Perhitungan Persamaan Kinetika Adsorpsi Dan Kapasitas Media Pada

Penurunan Warna Tinggi media K1 qo 21 195.3138 5.74E-08 14 214.5948 5.56E-08 7 167.7695 4.29E-08 Keterangan: Tinggi media = cm Q = lt/jam Co = mg/l K1 = lt/mg.jam qo =mg adsorbat / mg adsorban

Berdasarkan hasil percobaan kontinyu didapatkan kemampuan adsorpsi arang batok kelapa sebagai berikut:

a. Pada tinggi media 7 cm, arang batok kelapa dapat menghilangkan 95% konsentrasi warna selama 18 dan mencapai breakthrough. Sedangkan untuk kandungan organic yang dinyatakan dalam PV selama 3-4 jam dengan efisiensi penurunan antara 90% - 74%. Konstanta kinetika yang didapat adalah 167.7695 lt/mg.jam, sedangkan kapasitas media yang didapat adalah 4.29 x 10-8 mg

adsorbat / mg adsorban

b. Pada tinggi media 14 cm, arang batok kelapa dapat menghilangkan 95% konsentrasi warna selama 28 jam dan mencapai breakthrough. Sedangkan untuk kandungan Permanganat Value selama 4 – 5 jam dengan

efisiensi penurunan antara 92% - 86%. Konstanta kinetika yang didapat adalah 214.5948 lt/mg.jam, sedangkan kapasitas media yang didapat adalah 5.56 x 10-8 mg

adsorbat / mg adsorban

c. Pada tinggi media 21 cm, arang batok kelapa dapat menghilangkan 95% konsentrasi warna selama 29 jam dan mencapai breakthrough. Sedangkan untuk kandungan Permanganat Value selama 19 jam dengan efisiensi penurunan mencapai 93%. Konstanta kinetika yang didapat adalah 195.3138 lt/mg.jam, sedangkan kapasitas media yang didapat adalah 5.74 x 10-8 mg adsorbat / mg

adsorban

4. KESIMPULAN DAN SARAN

4.1. Kesimpulan

1. Efisiensi removal oleh adsorben arang batok kelapa untuk konsentrasi warna dari limbah cair batik secara batch adalah sebesar 77% - 100 % dengan nilai (x/m) pada mesh 8 (3.35 – 2.36 mm) ; (x/m) = 0.6 mg/mg, mesh 10 (2.36 – 2.00 mm); (x/m) = 0.42 mg/mg, mesh 12 (2.00 – 1.63 mm); (x/m) = 0.64 mg/mg, sedangkan untuk konsentrasi permanganate value diperoleh efisiensi removal sebesar 7.5% – 83%. 2. Konsentrasi, dosis serta ukuran yang paling

efektif pada percobaan batch adalah 50%, 120gr/500ml dan mesh 12.

3. a. Efisiensi removal adsorban arang batok kelapa untuk konsentrasi warna dari limbah batik cair secara kontinyu sebesar 90-100%.

b. Nilai K1 dan qo yang diperoleh adalah : - Untuk tinggi media 7 cm; Breakthrough = 18 jam, K1 = 167.7695 lt/mg.jam dan qo = 4.29 x 10-8 mg

adsorbat / mg adsorban.

- Untuk tinggi media 14 cm; Breakthrough = 28 jam, K1 = 214.5948 lt/mg.jam dan qo = 5.56 x 10-8 mg

adsorbat / mg adsorban.

- Untuk tinggi media 21 cm; Brakthrough = 29 jam, K1 = 195.3138 lt/mg.jam dan qo = 5.74 x 10-8 mg

adsorbat / mg adsorban

c. Nilai efisiensi removal permanganate value nilai 80% – 95%. y = -0.780x + 23.03… 0 10 20 0 10 20 30 ln (C o /C e -1) Volume (L)

13 4. Ketinggian media adsorben arang batok

kelapa yang paling efektif pada percobaan secara kontinyu adalah 21cm.

4.2. Saran

1. Agar dilakukan percobaan pendahuluan untuk kecepatan pengadukan dengan pengaturan kecepatan yang lebih bervariasi.

2. Agar penelitian ini dapat dilanjutkan dengan menambah bahan limbah cair batik yang berasal dari proses pelorodan. 3. Agar melakukan penelitian untuk

perencanaan unit pengolahan limbah terpadu pada kampung batik.

5. DAFTAR PUSTAKA

Ahmad, A.A., Hameed, B.H.,2009.Reduction of COD and color of dyeing effluent from a cotton textile mill by adsorption onto bamboo – based activated carbon. Journal of Hazardous Materials; Volume 172 (2009) 1538 – 1543

Ahmad, M.A.B. 2009. Colour Reduction From Water Sample Using Adsorption Process by Agro - Waste By – Product. Thesis. Malaysia : Universiti Teknologi Malaysia.

American Public Health Association (APHA), American Water Work Association, Water Environmental Federation. 2005. Standart Method for Examination of Water and Watewater.

Amuda, O.S.,Giwa, A.A., Bello, I.A.,2007.Removal of Heavy Metal From Industrial Wastewater Using Modified Activated Coconut Shell Carbon. Biochemical Engineering Journal; Volume 36 (2007) 174 – 181 Anantatur.2001. Pengaruh Tinggi Media Adsorbsi Karbon Aktif Batubar Terhadap Kadar Warna Dan Zat Padat Tersuspensi Pada Limbah Cair Industri Kecil Batik Tradisional Mivika Di Samarinda Fahriar. Skripsi. Semarang:Undip Aryani, R.A., Razif, M. (1995), Pengolahan

Lindi Sampah di LPA Pantai Ria Kenjeran dengan Reaktor Laboratorium Aliran Vertikal

Dalam Rangka Pengelolaan Kawasan Pantai, Laporan Penelitian, Pusat Penelitian KLH, Lembaga Penelitian ITS, Surabaya.

Asri, R.Y. 1995. Kemampuan karbon aktif dari tempurung kelapa dan kayu sebagai media saring dalam penurunan kadar warna limbah cair industri tekstil pr. Sandratek di Kotamadia Semarang. Skripsi. Semarang : Universitas Diponegoro Cooney, D.O. 1998. Adsorption Design For

Wastewater Treatment. Lewis

Publishers: USA

Droste, R.L.1997.Theory and Practice of Water and Wastewater Treatment. John Wiley and sons Inc. USA Gratuito, M.K.B., Panyathanmaporn, T.,

Chumnanklang, R,A.,

Sirinuntawittaya, N.,Dutta, A.2008. Production of Activated Carbon from Coconut Shell: Optimization Using Response Surface Methodology. Bioresource Technology; Volume 99 (2008) 4887 - 4895

Handogo, R., Razif, M., Slamet, A (1994) Adsorpsi Air Limbah Pabrik Alkohol dan Spiritus Dengan Menggunakan Batubara, Laporan Penelitian, Pusat Penelitian Industri, Lembaga Penelitian ITS, Surabaya.

Hardoko, I.Q. 2006. Kimia Lingkungan. Diktat Kuliah Kimia Lingkungan Jurusan Kimia FMIPA. Universitas Lampung.

Paul, A.J., Dhas, L.A ., 2008. Removal Of Cod And Colour From Textile Wastewater Using Limestone And Activated Carbon. Thesis. Malaysia : Universiti Sains Malaysia

Purwaningsih, I.2008. Pengolahan Limbah Cair Industri Batik Cv. Batik Indah Raradjonggrang Yogyakarta Dengan Metode Elektrokoagulasi Ditinjau Dari Parameter Chemical

Oxygen Demand (Cod) Dan Warna.

Tugas Akhir Jogjakarta:UII

Razif, M., Aryani, R.A. (1995), Pengolahan Lindi Sampah di LPA Pantai Ria Kenjeran dengan Reaktor Laboratorium Aliran Horizontal Dalam Rangka Pengelolaan Kawasan Pantai, Laporan Penelitian, Pusat Penelitian KLH, Lembaga Penelitian ITS, Surabaya.

14 Razif, M., Moesriati, A.(2000), Adsorpsi

Detergen Memakai Batubara pada Kolom Kontinyu, Jurnal Purifikasi Teknik Lingkungan ITS, Vol 1 No 1 Januari 2000, ISSN 1411-3465, Surabaya

Razif, M.,Yuniarto, A. 1999. Pengaruh Konsentrasi Deterjen, Massa dan Ukuran Batu Bara Terhadap Efisiensi Removal Proses Proses Adsorpsi Secara Batch. Majalah Iptek ITS, Vol 10 No 4 Nopember 1999. Surabaya

Reynolds, T.D., Paul A.R.1995.Unit Operations And Processes In Environmental Engineering. PWS Publishing Company:Boston Said, M. 2008. Pengolahan Limbah Cair Hasil

Pencelupan Benang Songket Dengan Metoda Filtrasi dan Adsorpsi. Jurnal Penelitian Sains; Volume 11 Nomor 2 Mei 2008 hlm 474-480

Setyaningsih, H. 2009. Pengolahan Limbah Batik Dengan Proses Kimia dan

Adsorpsi Karbon Aktif. Thesis. Depok: Universitas Indonesia

Suhendra.2009.

url:http://www.detikfinance.com/re ad/2009/03/14/152007/1099371/4/per mintaan-batik-melonjak-50

Sundstrom, D.W., dan Klei, H.E., Wastewater Treatment. 1979. Prentice-Hall,Inc.,London)

Surat Keputusan Gub Jawa Timur no 45 tahun 2002. Baku Mutu Limbah Cair Bagi Industri Atau Kegiatan Usaha Lainnya Di Jawa Timur

Yuariski, O. 2010. Proses Adsorpsi Pengurangan Kadar Vertigo Blue 49 Dengan Adsorbent Karbon Aktif Pada Industri Tekstil. Skripsi. Semarang: Universitas Diponegoro Yuniarto, A. 1999. Studi Kemampuan Batu

Bara Untuk Menurunkan

Konsentrasi Surfaktan Dalam Larutan Deterjen Dengan Proses Adsorpsi. Tugas Akhir Teknik Lingkungan:Surabaya